принципы классификации. Особенности, сферы применения

1 / 1

Содержание:

- Принципы классификации сварки

- Признаки физического воздействия

- Технические признаки

- Классификация по технологическим принципам

- Ручная дуговая сварка (MMA)

- Аргонодуговая сварка неплавящимся электродом (TIG)

- Полуавтоматическая сварка (MIG/MAG)

- Газовая сварка

- Точечная (контактная) сварка

- Механическая сварка

- Электрошлаковая сварка

- Плазменная сварка

- Электронно-лучевая сварка

- Лазерная сварка

- Диффузионная сварка

- Сварка высокочастотными токами

Мосты, корабли, самолёты – всё, чем так гордится человечество, первоначально строилось при помощи ковки либо клёпки. В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

Первый мост, созданный методом сваривания, был сделан в СССР в городе Киеве. Он соединил левый и правый берега Днепра. Мощный толчок развитию сварочных технологий, как ни странно, принесла беда. В годы Великой Отечественной Войны на заводах, эвакуированных за Урал, танки стали собирать сваркой. Время потребовало технологию быстрой и качественной сборки, и она была создана в кратчайшие сроки.

После окончания войны, необходимость быстрого восстановления страны подтолкнула внедрение сварочных технологий в различные отрасли народного хозяйства. Не осталась в стороне от этой прогрессивной технологии и космонавтика. Поскольку Советский Союз был пионером в освоении космоса, то сварка на орбите впервые в мире была произведена на советском космическом корабле «Союз-6» в 1969 году.

Именно в это время сваривание металлов прочно вошло во все отрасли народного хозяйства. Клёпка и ковка остались разве что в арсенале мастеров художественных изделий.

Дальнейшее развитие сварочных технологий в современном мире пошло в сторону улучшения самого процесса, наращивания возможностей сварочных аппаратов и расширения областей применения этой прогрессивной техники.

Принципы классификации сварки

Количество способов и видов сваривания различных материалов уверенно перевалило за полторы сотни. Для того, чтобы качественно сварить металлы, необходимо правильно выбрать метод сваривания. В этом поможет классификация видов сварки. Существует множество «самодельных» классификаций, которые создают хаос в данном вопросе и способствуют закупке оборудования, несоответствующего поставленным задачам. Единственно правильным подходом следует считать практику классифицирования по принципу осуществления физического воздействия, степени технического обеспечения и применению различных технологий.

Признаки физического воздействия

Для определения класса сварки необходимо рассмотреть форму приложенной энергии.

Различают три класса сварки:

-

термический;

-

термомеханический;

-

механический.

Термический класс объединяет в себе процессы, происходящие за счёт использования различных видов тепловой энергии. Наибольший объём работ в этом классе выполняется дуговой и газовой сваркой. Эти два вида обязательны в любых производствах, связанных с созданием металлических конструкций или их ремонтом.

Термомеханический класс предполагает два вида воздействия: нагрев и давление. Ярким примером служит контактная сварка, когда электроды одновременно разогревают и сжимают детали. Гораздо реже встречаются другие представители этого класса: дугопрессовая, диффузионная и кузнечная.

Состав механического класса не велик, но достаточно интересен. С одной стороны это экономически выгодные виды сварки, а с другой стороны, они требуют столь специфических условий, что имеют очень малую область применения. Экономическая выгода обусловлена отсутствием нагрева. К этому классу относят холодную сварку давлением (гипербарическая), сварку трением, ультразвуковую сварку и сварку взрывом.

Технические признаки

Для этой классификации задействованы такие принципы:

-

принцип защиты от окисления;

-

непрерывность процесса;

-

уровень механизации.

Качество шва зависит от степени защиты от окисления. Наиболее распространёнными считаются технологии сваривания в среде защитных газов. Часто встречается защита флюсом, пеной и различными комбинированными способами.

Классификация видов сварки по непрерывности процесса не требует особых разъяснений и имеет всего два вида: непрерывные процессы или прерывистые. По степени механизации тоже сильно не мудрили и остановились на следующем варианте классификации:

-

ручные;

-

механизированные;

-

автоматизированные;

-

автоматические.

Классификация по технологическим принципам

По технологическим принципам виды сварки классифицируются в зависимости от того, какие технологии лежат в основе процесса сваривания. Это очень разветвлённая и не лишённая противоречий классификация, которая постоянно уточняется и обновляется. Например, в отдельный вид выделена технология дуговой сварки, здесь же она разделяется на mig/mag, mma, tig, которые, в свою очередь, разделяются по виду сварочного тока, диаметру и виду электрода и многим другим признакам.

Виды сварки

Ручная дуговая сварка (MMA)

Это основа всех основ. Именно с этого вида сваривания начинался победный марш сварочных технологий по различным отраслям производства. В те времена достаточно было иметь сварочный трансформатор и пачку электродов, чтобы варить везде: от судостроения, трубопроводов, до ворот на даче. В наше время источники сварочного тока стали на порядок легче, намного экономичнее и мощнее. Разработано множество технологий сваривания в зависимости от пространственного положения шва, химического состава и толщины металла.

Основное преимущество данного вида сварки – простота и доступность оборудования, возможность выдвинуться в любую точку на местности (при наличии электросети или мобильного генератора). Из недостатков можно отметить небольшой перечень свариваемых материалов. В основном, это чёрные металлы. Как любой вид ручной работы, требует значительной квалификации сварщика. Особенно это касается сваривания потолочных и вертикальных швов, сваривания толстых листов металла.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этим видом сваривания охвачено не более 1% от всей массы сварочных работ. Но обойтись без него невозможно, если речь идет о цветных металлах. Этот способ позволяет варить практически всё. Причем шов получается высочайшего качества, даже при сваривании тонких листов металла. Отсюда и область применения этого метода распространяется на судостроение, авиастроение, создание космических аппаратов. Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Сварка осуществляется вольфрамовым или графитовым электродом в среде, которая создаётся подачей защитного газа в район сварочной ванны. Применяются смеси из активных и инертных газов, в зависимости от материала свариваемых деталей. Основными недостатками этого метода принято считать значительную стоимость работ, которая складывается из дорогого оборудования, расхода газов и использования сварщиков высокой квалификации.

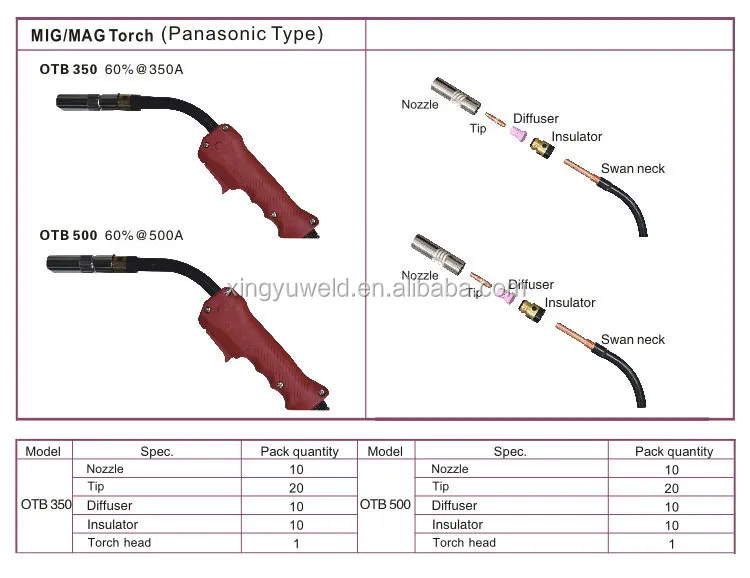

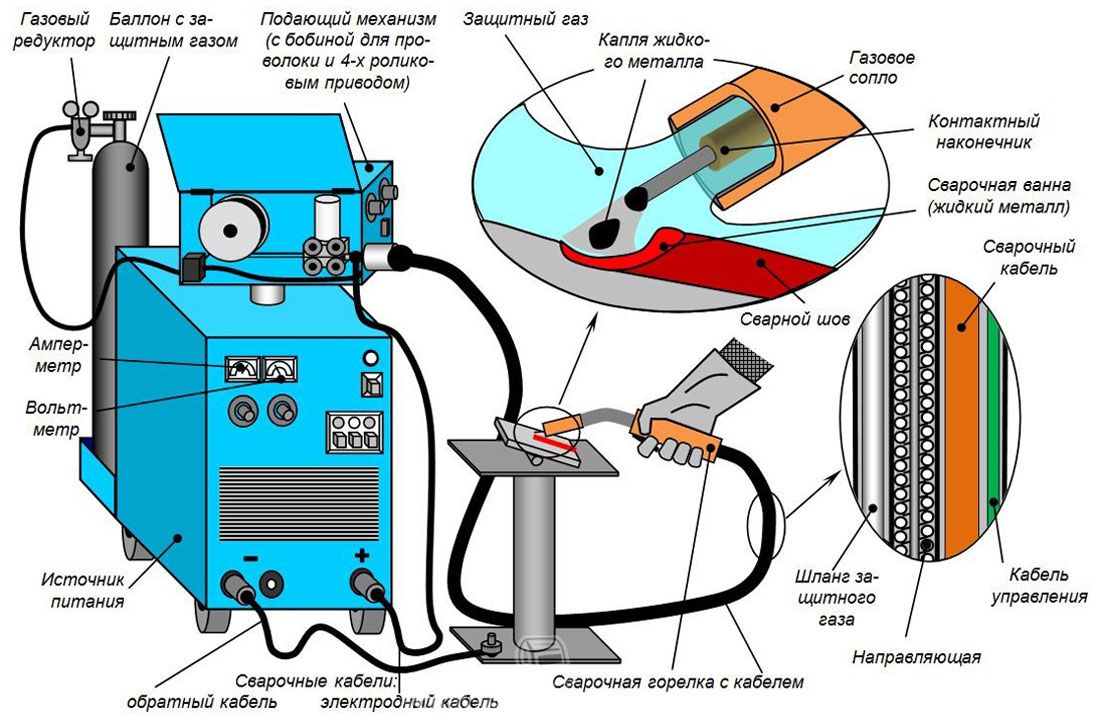

Полуавтоматическая сварка (MIG/MAG)

Этот вид соединения деталей очень похож на предыдущий, но в качестве электрода здесь используется специальная проволока, которая подаётся в зону сваривания автоматически. Для этого в аппаратах MIG/MAG предусмотрен подающий механизм. Защита сварочной ванны от воздействия кислорода воздуха может производиться либо подачей защитного газа, либо применением порошковой проволоки, либо флюсом. Основная область применения полуавтоматов – сваривание цветных металлов и легированных сталей.

Чаще всего в качестве защитного газа используется углекислый газ. Работа на полуавтомате не требует высокой квалификации у сварщика. Ещё один плюс этого вида – его высокая производительность. Поэтому повсеместно распространено использование этого способа на массовых производствах, где имеет место сваривание длинных швов на листовых металлах.

Газовая сварка

Этот вид сваривания имеет больше недостатков, чем преимуществ, но остаётся актуальным более 100 лет. Сразу хочется отметить те преимущества, которые позволяют ему оставаться на плаву:

Сразу хочется отметить те преимущества, которые позволяют ему оставаться на плаву:

-

простота оборудования;

-

высокая мобильность;

-

широчайший перечень свариваемых материалов;

-

сварка и резка «в одном флаконе».

Недостатки, которые сдерживают её применение на производстве, в основном, определяются неизбежно широкой зоной нагрева. Из-за этого процессы происходят медленно с большим расходом газа, что сказывается на себестоимости работ. Ещё один минус – это невозможность автоматизации таких процессов и как следствие — необходимость высокой квалификации сварщика.

Точечная (контактная) сварка

В более широком понимании эта сварка называется контактной, но большее распространение получила одна из её разновидностей – точечная сварка, поэтому в обиходе этот вид соединения деталей называют точечной сваркой. Чаще всего, таким образом сваривают листовую сталь. Листы укладывают внахлёст, сильно сдавливают электродами, по которым пропускается электрический ток в тысячи ампер.

Чаще всего, таким образом сваривают листовую сталь. Листы укладывают внахлёст, сильно сдавливают электродами, по которым пропускается электрический ток в тысячи ампер.

Этот вид не требует особой рабочей квалификации, но невозможен без дорогого оборудования и ограничен в толщине и форме соединяемых деталей. Зато точечная сварка хорошо автоматизируется и имеет высокую производительность. Наибольшее распространение она получила на массовых производствах, конвейерных линиях. Самый яркий и весомый пример – сварочные роботы в автомобильной промышленности.

Механическая сварка

Чаще её называют сваркой взрывом. С её помощью покрывают одни металлы другими. Выполняется за счёт нагрева, который образуется при трении одного металла о другой.

Электрошлаковая сварка

Очень редкий вид, применяется для получения ковано-сварных изделий. Сварочный ток пропускают через шлак, используя в качестве электродов проволоку, стержни и т. п. Результатом прохождения тока получается плавление кромок и присадочных материалов, которые при остывании образуют шов.

п. Результатом прохождения тока получается плавление кромок и присадочных материалов, которые при остывании образуют шов.Плазменная сварка

Один из тепловых видов сваривания и резки металлов. Очень производительный вид, поддающийся полной автоматизации. Характеристика плазмотрона позволяет создать мощный концентрированный поток плазмы, которым и производится сваривание (чаще резка) металла.

Электронно-лучевая сварка

В этом виде сваривания тепло создаётся электронным лучом. Понятно, что работы должны проводиться в вакуумной камере или на выходе из неё. Вид очень редкий, требует специального дорогого оборудования и применяется в редких случаях.

Лазерная сварка

В отличие от предыдущего вида, лазерная сварка нашла широкое применение в различных отраслях промышленности. Созданы разные типы лазеров (твердотельные, газовые, жидкостные, полупроводниковые), доступные широким слоям населения. Кроме промышленных установок, имеется большое количество самодельных станков с ЧПУ, созданных на основе лазера и микроконтроллерного управления.

Диффузионная сварка

Одна из разновидностей тепломеханической сварки. Детали разогревают и сдавливают одновременно. Для качественного прохождения процессов необходим вакуум. Как следствие, возникает необходимость создания дорогих установок, поэтому применяется только в очень ответственных узлах космической, авиационной и электронной промышленности.

Сварка высокочастотными токами

Специфический вид создания неразъёмных соединений, который традиционно закрепился на автоматизированных линиях по изготовлению трубопроводов. Очень высокопроизводительный и максимально автоматизированный метод. К месту сваривания труб подводится специальный высокочастотный индуктор и через несколько секунд разогретые токами высокой частоты трубы соединены. Ни огня, ни копоти.

Правильный выбор – основа успеха

классификация и характеристика способов сварки

Сварочное соединение считается одним из самых прочных, поэтому используется в строительстве, изготовлении техники и других областях.Но видов сварки существует несколько. Принцип действия везде один — разогрев двух сторон металла до перемешивания состава, чтобы получилась общая молекулярная решетка. Достигается это разными методами. Рассмотрим, какие бывают виды сварки металлов, чтобы лучше ориентироваться при выборе сварочного оборудования.

В этой статье:

- Термитная сварка

- Электродуговая контактная сварка

- Газопламенная сварка

- Электрошлаковая сварка

- Плазменная сварка

- Термомеханический класс сварки

Термитная сварка

Соединение металлов осуществляется путем разогрева кромок при помощи термита. Это специальный порошок, состоящий из мелкой фракции алюминия и железной окалины. Вместо алюминия допустимо применение в составе магния.

Суть термитной сварки состоит в сведении двух сторон изделия, между которыми предусматривается зазор. Концы помещаются в огнеупорную форму, изолирующую металл от внешней среды и задающую ширину и высоту сварочного соединения. К форме подведен бункер (тигль) с термитным порошком.

К форме подведен бункер (тигль) с термитным порошком.

Стороны изделия предварительно разогревают. Обычно используют пропано-кислородное или керосино-кислородное пламя. После этого термит поджигают в бункере пламенем или запалом и накрывают крышкой. Одновременно открывают подачу из бункера снизу в зону стыковки.

Жидкий металл заливает форму и расплавляет собой окончательно кромки. Происходит сваривание сторон. Затем выжидают, пока изделие не остынет, и убирают форму. На поверхности возможны неровности, наплывы, поэтому может потребоваться механическая обработка.

Термическая сварка применяется для соединения:

Подходит для сварки углеродистых сталей и чугуна толщиной 10-15 см. В миниатюрном варианте таким методом сплавляют кабеля и провода. Технология позволяет соединять металлы большого сечения в труднодоступных местах, экономит время. Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Но швы получаются очень грубыми и нуждаются в шлифовке, поэтому для фасадной части изделий не подходят.

Чаще всего при помощи термитной сварки ремонтируют железнодорожные пути. Соединения выполняют по ГОСТ Р 57179-2016, а стыки обозначаются аббревиатурой «ССР» — «стыковое соединение рельсов».

Электродуговая контактная сварка

Сварка электрической дугой является одной из самых распространенных, поскольку подходит для соединения большинства типов металлов и проста в реализации. Все подвиды электродуговой сварки имеют общий принцип — задействуется ток с пониженным напряжением (для безопасности сварщика) и повышенной силой (для расплавления металла).

Между положительным и отрицательным концами, подключенными к источнику тока, при касании, возбуждается электрическая дуга. Если удерживать зазор между полюсами в 3-5 мм, дуга горит стабильно и выделяет температуру до 5000º С. Этого достаточно, чтобы плавить кромки основного металла. Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Способ защиты сварочной ванны и заполнение стыка осуществляются по-разному, от чего электродуговая контактная сварка делится на несколько разновидностей.

Ручная дуговая сварка (ММА, РДС)

После остывания соединения на поверхности образуется шлаковая корка. Она удаляется шлакоотделителем и шов осматривается на предмет дефектов. Выполняется ММА сварка на переменном или постоянном токе, для чего задействуются трансформаторы или инверторы, выпрямители.

При помощи ручной дуговой сварки (РДС) можно соединять:

Для создания однородного шва используются электроды с аналогичным составом стержня. Сварка возможна во всех пространственных положениях, но отличается низкой производительностью. Возможно сваривание сторон толщиной до 30 мм с глубокой разделкой кромок.

Аргоновая сварка (TIG)

Аргоновой сваркой соединяют:

Аргоно-дуговая сварка обеспечивает высокое качество проплавления и универсальна по свариваемым материалам. Возможна на переменном или постоянном токе, швы не нуждаются в зачистке, но стоят аппараты для TIG сварки дороже, чем для ММА.

Сварка полуавтоматом (MIG/MAG)

Полуавтоматы бывают моноблочными и с раздельным исполнением источника тока и подающего механизма. Есть оборудование с жидкостным и водяным охлаждением. Максимальная сила тока возможна до 500 А. Благодаря полуавтоматической сварке швы качественные, аккуратные, не нуждаются в зачистке, а скорость выполнения высокая. При установке соответствующей проволоки, MIG сваркой соединяют:

Существует разновидность полуавтоматической сварки без газа. Тогда сварочная ванна защищается газом от порошка, расположенного в полой части проволоки. Порошковая проволока позволяет выполнять соединение металлов, не используя громоздкий баллон, что упрощает транспортировку. Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Но качество швов порошковой проволокой значительно проигрывает сварке в газовой среде, поэтому подходит только для неответственных изделий или применения в полевых условиях, труднодоступных местах.

Сварка под флюсом

Газопламенная сварка

Ведется при помощи пламени от горелки. Для создания пламени используется ацетилен или пропан (в качестве горючего газа) и кислород (для увеличения мощности пламени). Температура факела достигает 2800-3100º С, что позволяет плавить кромки металла. Для заполнения сварочной ванны используется присадочная проволока, подающаяся свободной рукой сварщика.

Газовой сваркой чаще всего соединяют черные металлы, трубы, латают емкости. Энергонезависимость разрешает применять сварку в полевых условиях, на крышах, в тоннелях, подвалах. Подключение к баллонам выполняется через редукторы с манометрами. У кислородного редуктора манометров два — высокого и низкого давления. Потребуются дополнительные комплектующие (шланги, мундштуки, ниппели), чтобы все соединить в одну систему.

Горелки рабочей части и диаметру сопла:

Электрошлаковая сварка

Суть электрошлаковой сварки заключается в соединении двух сторон металла за счет тепла, выделяемого шлаковой ванной. Для этого зону стыковки заполняют токопроводящим флюсом. К нему подводится сварочный электрод (проволока), который разогревает флюс, образуя жидкий шлак. Электрод продолжает проводить ток, будучи погруженным в сварочную шлаковую ванну. Метод бездуговой. Температура повышается и кромки металла сплавляются между собой.

Диапазон толщины свариваемых металлов таким методом составляет 20-3000 мм. Шлаковой сваркой можно соединять:

Задействуется технология в химической промышленности, машиностроении, кораблестроении, авиационной промышленности.

Плазменная сварка

Для расплавления кромок и присадочного металла используется плазма. Оборудование состоит из источника постоянного тока, газового аргонового баллона, плазмотрона. Для отвода лишнего тепла от сопла плазмотрона (горелки), нередко предусматривается водяное охлаждение.

Газ подается в плазмотрон и нагревается электрической дугой. Благодаря этому он увеличивается в объеме до 100 раз. За счет теплового расширения он начинает истекать из сопла на высокой скорости. Это и есть плазма. Ее температура составляет 30 000º С, что превосходит характеристики других методов сварки.

По реализации технологии возможно два варианта:

При помощи плазменной сварки соединяют металлы толщиной до 9 мм во всех пространственных положениях. Метод подходит для сваривания:

Термомеханический класс сварки

Все перечисленные выше виды сварки относятся к термическому классу. В них соединение сторон осуществляется за счет высокой температуры, вырабатываемой дугой, пламенем или прохождением тока.

Существует еще термомеханический класс, где воздействие теплом комбинируется с давлением или прижатием. К таким видам сварки относятся: контактная стыковая, газопрессовая, диффузионная. Кромки металла разогреваются прохождением тока, за счет возросшего сопротивления в зоне контакта двух сторон, а затем дополнительно сдавливаются для лучшего соединения. Это образует сплошной, прочный шов. Нагрев может быть местным или общим. Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Метод применяется при выпуске металлопроката, кузнечной продукции, сборки конструкций.

Источник видео: FUBAG

Ответы на вопросы: какие виды сварки бывают: способы и классификации

Какой вид сварки легче всего освоить? СкрытьПодробнееЛегче всего научиться варить полуавтоматом. Проволока подается автоматически, вылет электрода постоянный, хорошо видно сварочную ванну (нет шлака).

Какой аппарат купить для гаража, дачи? СкрытьПодробнее

Зависит от будущих решаемых задач. Для сварки мангала, калитки — хватит простого ММА инвертора. Чтобы варить двери, ворота, теплицы — купите полуавтомат MIG. Если предстоит работать с нержавейкой или алюминием, используйте инвертор TIG AC/DC.

Да, есть сварочное оборудование 2 в 1 или 3 в 1. В них сочетается ММА с MIG или TIG, или все три режима сразу. Купив такой аппарат, можно легко переключаться с одной задачи по сварке на другую.

Чем газовая сварка пропаном отличается от сварки ацетиленом? СкрытьПодробнееПо принципу выполнения — ничем. По характеристикам — у ацетилена температура факела достигает 3100 градусов, а у пропана — 2800º С. Если предстоит варить толстые металлы 4-5 мм — используйте ацетилен. Для сварки тонких трубок больше подойдет пропан

Взаимозаменяемы ли пропановая и ацетиленовые горелки? СкрытьПодробнееНет! У них разная форма мундштуков.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Типы сварочной дуги MIG/MAG | Значение сварки

Инновационная сварка Дуговая сварка, Ручная сварка, Сварка МИГ, МИГ/МАГ, Сварка МИГ/МАГ

Этот пост также доступен на: SuomiFrançaisDeutschItaliano

При сварке МИГ/МАГ режим переноса материала между присадочной проволокой и сварочной ванной изменяется в соответствует сварочному току. Режим переноса дуги выбирается в соответствии с положением сварки, основным материалом и толщиной материала:

- Короткая дуга

- Шаровидная дуга

- Распылительная дуга

- Импульсная дуга 900 27

- Практически без брызг

- Отличный внешний вид шва

- Мало подрезов, оптимальное смачивание кромок

- Нечувствителен к загрязненным и покрытым накипью поверхностям

- Симметричный сварной шов

- Меньший угол прилегания благодаря глубокому проплавлению и стабильной дуге

- Меньше проходов

- Меньше искажений благодаря концентрированной дуге с уменьшенным тепловыделением

- Отличное срастание корней и боковых стенок

- Идеальная сварка даже при очень большом вылете

- Уменьшенные поднутрения

- Практически без брызг

- Особенно подходит для динамических угловых швов, например,

- Компоненты, находящиеся под нагрузкой, такие как несущие части мостов

- Вагоностроение и металлоконструкции

- Нелегированные, низколегированные и высоколегированные стали и высокопрочные мелкозернистые стали

- Ручные и автоматические приложения

- Сварные угловые швы имеют более глубокий провар

- Комбинация forceArc puls, forceArc и coldArc

- Корневой проход с coldArc, промежуточные проходы с forceArc и заключительные проходы с forceArc puls

- Сохраняет проход сварки с меньшим прилежащим углом

- Идеальное зажигание и время заполнения кратера с помощью forceArc puls, сварка с помощью forceArc

- Меньшая деформация материала благодаря уменьшению тепловложения

- Более низкая температура промежуточного прохода и минимальная модификация соединения

- Особенно выгодно напр.

при сварке мелкозернистых сталей

при сварке мелкозернистых сталей - Уменьшенная угловая усадка в угловых швах

- Общая экономия средств до 60 %

- Минимальная подготовка шва

- Меньше проходов

- Меньше сварочных материалов и расхода защитного газа

- Более быстрое время сварки

- Особенно выгодно для динамически нагруженных компонентов

- Постоянный сварочный ток благодаря цифровому управлению процессом

- Энергия на единицу длины и тепловложение остаются практически постоянными, несмотря на изменения вылета

- Стабильно высокая глубина проникновения независимо от изменения вылета

- Возможность уменьшить угол прилегания шва и, следовательно, объем сварного шва

Сварка короткой дугой

Сварка короткой дугой выполняется с малым погонным теплом при параметрах сварки 50– 180 А и 15–23 В. Контакт между присадочным материалом и свариваемой деталью вызывает короткое замыкание. В результате кончик присадочной проволоки нагревается и капля переносится в сварочную ванну. Количество коротких замыканий в секунду находится в пределах 20–200 в зависимости от параметров сварки и размера присадочной проволоки.

Сварка шаровой дугой

Сварка шаровой дугой считается промежуточным этапом между сваркой короткой дугой и сваркой струйной дугой. В этом методе параметры составляют 180–260 А и 23–28 В. При сварке шаровой дугой для переноса присадочного материала используется как перенос с коротким замыканием, так и перенос струйным способом без коротких замыканий. Большие капли, образующиеся при переносе наполнителя, вызывают чрезмерное разбрызгивание. Обычно предпринимаются шаги, чтобы избежать диапазона шаровидной дуги.

Дуговая сварка распылением

Дуговая сварка струей происходит с большим погонным теплом, когда параметры сварки превышают 260 А и 28 В. При дуговой сварке струей присадочный материал переходит в сварочную ванну в виде струи без короткого замыкания. Высокое напряжение дуги плавит каплю до того, как произойдет короткое замыкание. При дуговой сварке со струйным распылением выход присадочного материала высок, брызги отсутствуют, но этот метод не подходит для сварки в положении.

Импульсная сварка

Ассортимент импульсной сварки охватывает все диапазоны мощности от низкой до высокой. При импульсной сварке перенос материала происходит без короткого замыкания. Вместо этого машина производит импульсный ток, при этом каждый импульс приводит к образованию одной капли наполнителя. Импульсная сварка является универсальным методом, подходящим для широкого спектра металлов.

Обзор всех процессов сварки MIG/MAG Kemppi и описание используемого типа дуги.

Ручная сварка MIG

Базовый режим управления с двумя рукоятками, который работает с короткой дугой, шаровидной дугой и струйной дугой.

1-MIG

1-MIG — это синергетический процесс сварки, в котором используется короткая дуга, шаровидная дуга и струйная дуга.

С 1-MIG вы можете использовать функции сварки WiseFusion, WisePenetration+ и WiseSteel . WiseFusion адаптивно регулирует напряжение дуги для всех типов дуг, чтобы поддерживать оптимальную длину короткой дуги. WisePenetration+ обеспечивает постоянный ток даже при различной длине вылета.

WisePenetration+ обеспечивает постоянный ток даже при различной длине вылета.

WiseSteel имеет оптимизированные характеристики для всех типов дуг. В диапазоне короткой дуги процесс WiseSteel измеряет частоту короткого замыкания и адаптивно регулирует напряжение. Если, например, частота короткого замыкания начинает снижаться, напряжение адаптивно снижается, что, в свою очередь, приводит к увеличению частоты.

Шариковая дуга представляет собой дугу с разбрызгиванием при сварке MAG, и ее обычно следует избегать. В процессе WiseSteel скорость подачи проволоки изменяется с частотой около 2 Гц между значениями короткой дуги и струйной дуги. Такой подход гарантирует, что средняя мощность остается в диапазоне шаровой дуги, в то время как сварка происходит короткими и струйными дугами в течение коротких периодов времени. Диапазон шаровой дуги процесса WiseSteel составляет около 200 ампер с обеих сторон и подходит для толщины листа от 4 до 5 мм.

В диапазоне струйной дуги сварочный ток пульсирует с частотой от 200 до 300 Гц, что улучшает выравнивание и стабильность дуги даже при низком напряжении дуги. При стремлении к высокой скорости сварки и низкому подводу тепла ключевыми факторами являются хорошая фокусировка дуги и низкое напряжение дуги (= короткая длина дуги). Диапазон струйной дуги процесса WiseSteel начинается примерно с 250 ампер. Подходит для сварки в горизонтально-вертикальном и плоском положении стальных листов толщиной 5 мм и более.

Импульс и DPulse

Pulse и Dpulse — это синергетические процессы сварки, которые работают в области импульсной дуги. С Pulse вы можете использовать функции сварки WiseFusion и WisePenetration+ . С DPulse вы можете использовать функцию сварки WiseFusion .

WiseRoot+ и WiseThin+

WiseRoot+ и WiseThin+ — это синергетические процессы сварки, работающие в области короткой дуги. WiseRoot+ оптимизирован для сварки корневого шва стали и материалов из нержавеющей стали. WiseThin+ оптимизирован для сварки тонких листов стали и нержавеющей стали, а также для пайки MIG.

WiseThin+ оптимизирован для сварки тонких листов стали и нержавеющей стали, а также для пайки MIG.

DProcess

Могут чередоваться два различных процесса сварки и уровня мощности. Можно использовать 1-MIG, Pulse, WiseRoot+ и WiseThin+ .

МАКС. скорость

МАКС. скорость — это синергетический процесс сварки, который работает в области струйной дуги. Оптимален для угловых швов стали и нержавеющей стали с толщиной листа 3-8 мм. В нем используются высокочастотные и низкоамплитудные импульсы, а в результате характеристики дуги составляют короткую дугу с высокой плотностью энергии.

MAX Cool

MAX Cool — это синергетический процесс сварки, который работает в области короткой дуги. Он оптимизирован для сварки корневого прохода и тонколистовой сварки стали и нержавеющей стали, а также для пайки MIG-пайкой.

Позиция MAX

Позиция MAX — это синергетический процесс сварки, оптимизированный для угловых швов вертикально вверх с толщиной листа 4–12 мм. Циклы высокой и низкой мощности чередуются, а режим переноса дуги всегда является импульсным для сварки нержавеющей стали и алюминия. Для сварки стали низкая мощность сварки — это короткая дуга, а высокая мощность сварки — импульсная дуга.

Циклы высокой и низкой мощности чередуются, а режим переноса дуги всегда является импульсным для сварки нержавеющей стали и алюминия. Для сварки стали низкая мощность сварки — это короткая дуга, а высокая мощность сварки — импульсная дуга.

Подробнее о специальных процессах Kemppi Wise и MAX >>>

Ограниченное предложение : Каждый новый источник питания X5 FastMig Pulse 400 и 500 A и Master M 358 будут включать бесплатно установленные на заводе MAX Cool и MAX Программное обеспечение для определения положения дуги. Предложение действительно до 31.03.2023.

Сварочные процессы MIG/MAG – Сварка стали и нержавеющей стали – EWM AG

forceArc puls XQ

forceArc puls ® — это процесс сварки MIG/MAG импульсной дугой с минимальным выделением тепла. Прост в обращении и подходит для сварки нелегированных, низколегированных и высоколегированных материалов во всем диапазоне мощностей.

Он характеризуется превосходным перекрытием зазора даже в диапазоне высоких мощностей и обеспечивает контролируемую сварку с воздушным зазором, который колеблется до 4 мм.

forceArc puls ® – для лучшей сварки стали и нержавеющей стали всех времен с невероятным снижением затрат!

До

30%

общая экономия*

за счет снижения потребления материалов и энергии и сокращения времени производства

До

15 %

меньшее тепловложение*

для меньшего искажения, обесцвечивания и чистовой обработки

До

20%

большая толщина шва*

глубокое, концентрированное проникновение с надежным сплавлением корня для формирования симметричного шва

*по сравнению с импульсной дугой

Видео

forceArc puls

Эффективная и экономичная сварка

Глядя на вещи с другой точки зрения, это означает, что скорость сварки может быть на 20 % выше по сравнению с процессом импульсной дуги при одинаковой толщине сварочного шва.

ИмпульсVs = 45 см/мин, a=4,8 мм forceArc puls®

Vs = 60 см/мин, a=5,1 мм

Сварка стали

Ваши преимущества:

forceArc XQ

forceArc ® Эффективная и экономичная сварка

Теплозащитная, стабильная по направлению и мощная дуга с глубоким проплавлением для более высокого диапазона производительности. Нелегированные, низколегированные и высоколегированные стали, а также высокопрочные мелкозернистые стали.

Нелегированные, низколегированные и высоколегированные стали, а также высокопрочные мелкозернистые стали.

Более глубокое проникновение для уменьшенной толщины горловины или поперечного сечения

Более глубокое проникновение для уменьшенной толщины горловины или поперечного сечения

Быстрая стабилизация изменений длины вылета

Быстрая стабилизация изменений длины вылета

В частности подходит для очень узких зазоров и угловых швов

особенно подходит для очень узких зазоров и угловых швов

Сварка с применением ForceArc

forceArc

Преимущества:

Стыковые швы с узкими углами разделки 30° и 40°

соответствуют требованиям EN ISO 15614-1:2004

Малый объем шва сокращает время сварки на 50 %

по сравнению со стандартным процессом струйной дуги 9 0005

Выполнение требований EN ISO 156141:2004

для угловых швов со скошенным профилем без подрезки

Рисунок шва с глубоким проплавлением

forceArc / forceArc puls

Листовой металл: S 235; 20 мм

Газ: M21 — ArC — 18

Провод: 1,2 мм G4Si1

Пробеги: 4

Позиция: ПК

Угол подготовки: 10°

Приваривается с одной стороны, без опорной планки

Комбинация coldArc, forceArc и forceArc puls

Эффективная и экономичная сварка

Листовой металл: S 355; 30 мм

Газ: M21 — ArC — 18

Провод: 1,2 мм G4Si1

Пробеги: 11

Должность: ПБ/ПА

Угол подготовки: 25°

Приваривается с одной стороны, без подложки сварочной ванны с forceArc

rootArc XQ / rootArc puls XQ

Дуга с оптимальным контролем сварочной ванны

Сварка вертикально вниз, вид спередиСварка вертикально вниз, вид сзади

Легкое перекрытие зазоров Сварка вертикально вверх с PF

wiredArc/wiredArc puls

Сварка с постоянным проваром

wiredArc/wiredArc puls

Сварка с постоянным проваром

В EWM wiredArc глубина заглубления остается неизменной при изменении вылета. Инновационное управление регулирует скорость подачи проволоки и поддерживает постоянными сварочный ток и напряжение для равномерного подвода тепла.

Инновационное управление регулирует скорость подачи проволоки и поддерживает постоянными сварочный ток и напряжение для равномерного подвода тепла.

Видео

wiredArc / wiredArc puls

Сварка с постоянным проваром

Позиционная сварка

Простая и безопасная позиционная сварка

Видео

Видео YouTube

Сварочный процесс EWM: Positionweld

coldArc / coldArc puls

Идеальная сварка и пайка

Минимальное тепловложение

Идеально подходит для стыковых швов, швов внахлестку и кромочных швов благодаря эффективному использованию позиционной сварки

До

99%

меньше брызг

меньше обесцвечивание и образование накипи за счет минимизации зоны термического влияния

рисунок шва coldArc

Сварка вертикальным швом вверх с PFИдеальное перекрытие зазора 9016 2 Надежный сплав боковины

pipeSolution

Мощная дуга для быстрой и надежной сварки с зазором и без него во всех положениях.