расходные материалы и настройка оборудования

- Главная >

- Блог >

- Аргонная сварка алюминия: расходные материалы и настройка оборудования

20.09.2022

СваркаВремя чтения: 14 минут

Редакция сайта VT-Metall

Сохранить статью:Из этого материала вы узнаете:

- Почему подходит именно аргон для сварки алюминия

- Подготовительные процедуры перед сваркой алюминия аргоном

- Технологию аргонной сварки алюминия

- Как проводится проверка качества сварки алюминия аргоном

Аргонная сварка алюминия – единственный способ получить прочное соединение, которое отвечает всем предъявляемым требованиям. Проблема сварки алюминия в том, что на его поверхности находится инертная оксидная пленка, достаточно прочная, чтобы сделать неэффективными другие способы сварки.

Однако недостаточно просто выбрать аргоновую сварку как метод. Необходимо также правильно подобрать расходные материалы и настроить само оборудование. О том, как получить крепкие швы, не требующие обработки, какие есть способы проверки соединений, читайте в нашей статье.

Почему подходит именно аргон для сварки алюминия

Для работы с таким металлом, как алюминий, подходит любой инертный газ.

Примером может служить гелий, он использовался еще в 40-е годы XX века в Соединенных Штатах Америки в качестве газа для сварки алюминия и его сплавов. Но у аргона есть одно неоспоримое преимущество – его стоимость значительно ниже при сохранении того же результата. Впрочем, для работы требуется иное знание – почему качественные швы, соединяющие алюминиевые детали, создаются под защитным слоем инертного газа.

Поскоблите поверхность любого алюминиевого изделия и увидите блестящий металл. Впрочем, постепенно блеск металла будет мутнеть и становиться все более тусклым.

Чистый алюминий имеет температуру плавления, равную +6600 °С, а пленка покрывающая его поверхность – +20 000 °С. Это сильно затрудняет обычную сварку. Приходится искать технологию, которая сначала уберет окисленный слой с поверхности и удалит ее из зоны сварки. И она есть. Основным источником энергии для нее служит электричество, которое создает дугу переменного тока. Направление последнего меняется так же, как и тока в обычной электросети с частотой 50 Гц.

При работе с алюминием переменный ток решает несколько задач:

- Дает возможность применять легкое, компактное оборудование (инвертеры для сварки), заменив ими огромные преобразователи, которые, помимо своего размера, были неудобны необходимостью спецподготовки места сварки и повышенными требованиями к квалификации специалиста.

- Легко убирает слой оксида алюминия с поверхности металла, поскольку рабочая температура электрода выше термической стойкости Al2O3.

Во время выполнения работы необходимо строго выдерживать полярность электрического тока. Обратная полярность, когда электрод становится анодом, – это процесс, при котором электронный поток идет следующим образом: электрод → заготовка. Внутри дуги температура находится в диапазоне от +5 000 °С до +6 000 °С, что выше температуры приконтактных зон, однако она все равно значительно больше температуры плавления алюминия. Электроны своей энергией рвут пленку оксида алюминия и счищают ее с поверхности металла, обеспечивая качественную плавку.

Рекомендуем статьи по металлообработке

- Резка металла газом: основные технические нюансы

- Виды и свойства нержавеющей стали

- Все технологии металлообработки: от классических до ультрасовременных

Впрочем, одной обратной полярности для выполнения сварочных работ с алюминием мало. Окружающая среда должна быть нейтральна к высоким температурам и защищать поверхность от вновь образовывающейся окиси. Что и делает инертный газ.

Окружающая среда должна быть нейтральна к высоким температурам и защищать поверхность от вновь образовывающейся окиси. Что и делает инертный газ.

Аргонная сварка алюминия имеет высокую производительность и делает процесс устойчивым, обеспечивая требуемое качество шва на изделии.

Подготовительные процедуры перед сваркой алюминия аргоном

Работа с алюминием имеет множество особенностей, которые необходимо учитывать в процессе сварки:

- Быстрое покрытие поверхности металла оксидной пленкой в результате взаимодействия с кислородом, находящимся в окружающем нас воздухе, по причине высокой химической активности. Температура плавления пленки > +2 000 °С, в то время как сам металл плавится при +660 °С. При попадании жестких частей пленки в сварной шов, качество и прочность последнего значительно снижаются.

- Контроль процесса аргонной сварки алюминия затруднен, поскольку цвет металла при расплавлении не изменяется.

- В результате гигроскопичности алюминий впитывает влагу из воздуха. Впоследствии, при нагреве, она начинает испаряться и мешает сварочному процессу из-за аргона, ухудшая качество шва.

- Алюминий имеет высокий коэффициент линейного расширения. Поэтому во время остывания заготовка может достаточно сильно деформироваться или потрескаться. Чтобы этого избежать, при сварке аргоном увеличивают расход присадочной проволоки или видоизменяют шов.

Расход аргона при выполнении сварки необходимо аккуратно регулировать.

При недостаточном его поступлении в зону работы алюминий может вспениться, избыток же не позволит сделать правильного шва.

Одним из видов оборудования должен быть аппарат аргонной сварки алюминия переменного тока. Установка постоянного тока для выполнения аргонной сварки не подходит. Наиболее пригодным может стать инвертор с TIG-режимом. Дополнительные опции в нем должны позволять:

- розжиг дуги бесконтактным методом;

- регулирование баланса переменного тока;

- заваривание аргоном кратера шва;

- регулирование времени подачи аргона после выключения дуги.

Для снижения расхода аргона во время сварки алюминия необходимо заменить обычную горелку на оснащенную газовой линзой, которую еще называют цангодержателем. Внутри такого приспособления стоит специальная сетка. Аргон проходит через ее ячейки, что снижает расход с одновременным увеличением защиты места сварки.

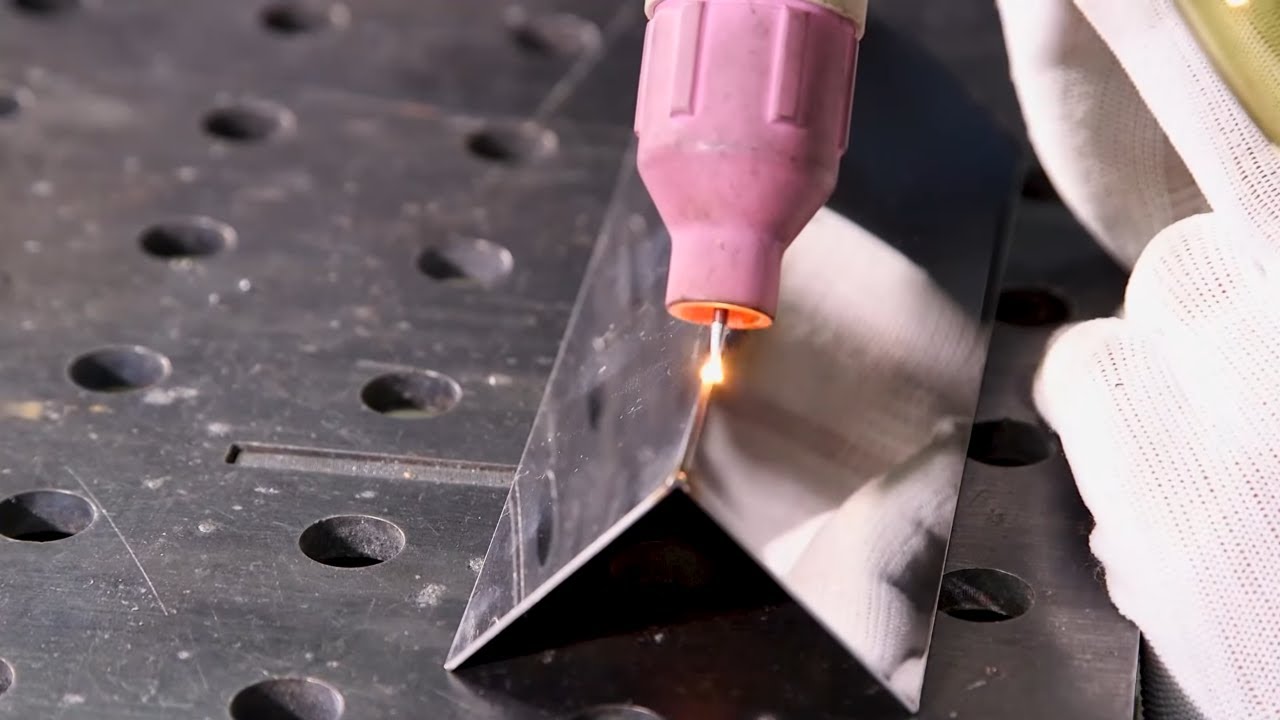

Электрод для аргонной сварки выбирают универсальный вольфрамовый AC/DC, цвет неважен. Может также использоваться зеленый специализированный электрод для переменного тока AC. Конец проволоки делается слегка острым, но его притупление остается. Делается это для того, чтобы после зажжения дуги он приобрел каплеобразную форму. Для предотвращения перегрева вольфрамового электрода его закрепляют в сопло с вылетом от 0,3 до 0,5 см. В процессе аргонной сварки конец затупляется налипшими брызгами алюминия и его приходится снова заострять.

Алюминий быстро плавится, поэтому диаметр присадочной проволоки должен быть больше или равен толщине заготовок для успешного ее продвижения.

TIG-сварка алюминия происходит с применением чистого аргона. Его концентрация должна быть 98-99 %. Именно поэтому стоит внимательно отнестись к выбору поставщика. Для более точной настройки расхода материалов, в том числе и аргона, лучше отдать предпочтение импортным манометрам и редуктору.

Технология аргонной сварки алюминия

Одним из серьезных этапов сварки аргоном является очистка кромок деталей. Перед началом работы требуется механически почистить их, а затем обезжирить. Чтобы убрать все жиры с поверхности деталей, надо использовать растворитель, например, ацетон. Помимо этого, при толщине детали > 0,4 см необходимо бывает разделать кромки, то есть скосить их. Делается это для понижения сварочной ванны ниже уровня поверхности детали, чтобы сформировать корень шва.

Для исключения прожогов оставляют маленькое притупление. При обработке с помощью аргона тонких заготовок используют отбортовку – так называют процесс загиба кромок деталей под прямым углом. Делается это для более плотного прилегания деталей друг к другу при аргонной сварке. Если кромки достаточно хорошо подготовить, то уберется напряжение заготовки и не произойдет ее деформации, что увеличит качество сварного соединения.

С поверхности необходимо убрать пленку окиси.

Для этого кромки деталей обрабатывают любым абразивом (например, наждачкой) на расстояние ≤ 3 см от края. Также можно поработать напильником.

Тепло хорошо отводится, если поместить обрабатываемую деталь на подкладку из стали или меди. Тонкие заготовки обязательно надо разместить таким образом, чтобы предотвратить образование прожогов от соединения аргоном.

После окончания подготовительных работ надо хорошенько настроить переменный ток, подобрать правильный электрод, выбрать его диаметр и присадочную проволоку для соединения аргоном. Нижеизложенная информация призвана облегчить процесс выбора. При использовании двухрежимного аппарата он должен быть переведен в режим работы переменного тока АС.

Нижеизложенная информация призвана облегчить процесс выбора. При использовании двухрежимного аппарата он должен быть переведен в режим работы переменного тока АС.

Таблица:

С отбортовкой кромок

45–50

1,0

1,0

-

С отбортовкой кромок

70–75

1,5

1,6–2,0

-

С отбортовкой кромок

80–85

2,0

1,6–2,0

-

Встык, односторонний

55–75

2,0

1,5–2,0

1,0–2,0

Встык, односторонний

100–120

3,0

3,0–4,0

2,0–3,0

Встык, односторонний

120–150

4,0

3,0–4,0

2,0–3,0

Встык, двусторонний

>120–180

4,0

3,0–4,0

3,0–4,0

Встык, двусторонний

200–250

5,0

4,0–5,0

3,0–4,0

Встык, двусторонний

240–270

6,0

4,0–5,0

3,0–4,0

Начинается работа с большой силой тока для быстрого прогрева металла. В процессе ток уменьшается, что предотвращает последующие пережоги, поскольку тепло быстро расползается по зоне аргонной сварки.

В процессе ток уменьшается, что предотвращает последующие пережоги, поскольку тепло быстро расползается по зоне аргонной сварки.

Настройка скорости подачи аргона в сварочную ванну очень важна. На интенсивность сильное влияние оказывают сила тока и скорость перемещения горелки. Рассмотрим несколько примеров: лист алюминия толщиной 0,1 см обрабатывается силой тока < 50 А – расход аргона будет от 4 до 5 л/мин. При толщине 0,4–0,5 см и силе тока > 150 А – расход аргона вырастет до 8–10 л/мин. Излишнее количество аргона в сварочной ванне может привести к примеси воздуха, а это ухудшит показатели шва. При его недостатке шов не удастся качественно защитить от воздействия кислорода.

Процесс начинается с газовой продувки. Горелка включается примерно на 20 секунд. Затем она подносится к поверхности металла на расстояние в 2 мм для создания электрической дуги. Дугу для аргонной сварки металлов, в том числе и алюминия, нельзя разжигать касанием. Поступающий в рабочую зону аргон защищает ее от воздействия кислорода, в то время как электрическая дуга плавит кромки вместе с проволокой (если она применяется для аргонной сварки). Электрод следует держать под углом 70–80° к заготовке для создания качественного ровного шва.

Электрод следует держать под углом 70–80° к заготовке для создания качественного ровного шва.

Присадочная проволока, в случае ее использования, должна подаваться под углом 90° к электроду. Для защиты шва проволоку следует подавать перед электродом краткими движениями возвратно-поступательного характера. Выглядит это как прикосновение кончика проволоки к поверхности с последующим движением вверх и назад. Нельзя двигать электрод и присадку поперек шва. Все движения должны быть плавными, тогда шов получится ровным. При резких движениях металл начинает разбрызгиваться.

Расстояние между изделием и электродом в процессе всей работы с помощью аргона должно быть одинаковым и не превышать 1,5–2,5 мм. От него зависит длина дуги – чем она короче, тем ровнее металл будет плавиться, а значит, и шов получится прочнее и красивее.

Расплавленный алюминий достаточно быстро застывает, поскольку в процессе нагревания происходит его усадка. Из-за этого при охлаждении может потрескаться углубление на конце шва. Для предотвращения этого углубление заваривают, направляя электрод обратно. По окончании сварочных работ с аргоном горелка продувается в течение 10 секунд газом. Насколько будет качественным шов? Определить это несложно, достаточно взглянуть на его ширину, которая должна быть одинаковой, и структуру (наподобие чешуек). На шве, получаемом методом сварки с аргоном, не должно быть наплывов, пузырей и непроваров.

Для предотвращения этого углубление заваривают, направляя электрод обратно. По окончании сварочных работ с аргоном горелка продувается в течение 10 секунд газом. Насколько будет качественным шов? Определить это несложно, достаточно взглянуть на его ширину, которая должна быть одинаковой, и структуру (наподобие чешуек). На шве, получаемом методом сварки с аргоном, не должно быть наплывов, пузырей и непроваров.

Проверка качества сварки алюминия аргоном

Изделия и конструкции из алюминия и сплавов с ним используются в машиностроении.

Это трубопроводы, резервуары, емкости и пр. Их надежность и долговечность определяется качеством сварных швов.

Основными методами контроля сварных соединений алюминиевых изделий являются дефектоскопия ультразвуком, рентгено- и гамма-графирование, визуальный осмотр и измерение, гидравлические испытания гелиевым искателем течей.

Обязательно проверяются механические свойства сварных швов, созданных с аргоном, проводят металлографию – проверку состава и структуры соединения (в случае выполнения работ, технологически предусматривающих термический контроль сварки аргоном).

Проведение контроля доверяют работникам ОТК производителя алюминиевых конструкций, иногда проверку проводят при участии представителей заказчика, поскольку аргонная сварка алюминия, цена которой не считается высокой, является в то же время очень ответственной.

Методы, параметры и объемы работ по контролю устанавливаются на каждую группу изделий, тип конструкции, а иногда и на конкретную продукцию, в соответствии с «Правилами контроля» или техническими условиями.

Существуют определенные особенности в проведении контроля изделий из алюминия и его сплавов, поскольку материал склонен к образованию пор внутри соединения, выполненного с аргоном. Помимо пор, в шве могут образовываться и несплавления, возникающие между кромками и швом, а также между валиками. Поиски несплавлений затруднены, поскольку их невозможно обнаружить рентгено- и гамма-графированием. Специалисты используют для этой цели ультразвук, делая дефектоскопию.

Несплавление в корне шва – достаточно частый дефект, возникающий во время работы неплавящимся электродом при сквозной проплавке, когда корень шва создается на неостающейся подкладке. Корень шва, при невозможности получить доступ к подварке, следует делать под защитой нейтрального газа. А непосредственно перед сваркой аргоном необходимо проводить шабрение кромок, чтобы убрать окисную пленку.

Корень шва, при невозможности получить доступ к подварке, следует делать под защитой нейтрального газа. А непосредственно перед сваркой аргоном необходимо проводить шабрение кромок, чтобы убрать окисную пленку.

При проведении многослойной обработки металла поры в нижних слоях могут переплавляться в процессе наложения верхних валиков! Именно поэтому пористость не учитывается в процессе промежуточного просвечивания изделия.

Контрольную процедуру внешнего осмотра проходят все сварные соединения, кроме швов, имеющих внешние дефекты – наплывы, свищи начала шва, трещины, кратеры, не прошедшие заваривание и их выводы на основной металл, цепи пор и сплошные сетки, непровары и подрезы.

Читайте также

06.06.2023

Переработка металла: способы, оборудование, проблемы

Подробнее

31.05.2023

Форсаж дуги: помощник для начинающих сварщиков

Подробнее

29. 05.2023

05.2023

Огнеупорный металл: классификация, свойства, сплавы

Подробнее

26.05.2023

Настройка полуавтомата: выбор оптимальных параметров

Подробнее

25.05.2023

Металлизация: способы и сферы применения

Подробнее

24.05.2023

Анодирование: что это такое, применение, процесс

Подробнее

22.05.2023

Чем снять краску с металла: методы и подходы

Подробнее

17.05.2023

Цинкование металла: суть технологии, методы и области применения

Подробнее

Как влияет циклограмма на процесс настройки аппаратов TIG от ПТК

Сварка — это технологический процесс, в котором необходимо учитывать большое количество параметров и факторов. Наибольший контроль за сварочными характеристиками необходим при аргонодуговой сварке TIG неплавящимся электродом в среде защитных инертных газов. Поэтому для упрощения контроля за рядом параметров в сварочных инверторах используется циклограмма.

С помощью циклограммы сварщик задает необходимые параметры сварки, чтобы процесс не вызывал сложностей, а также для предотвращения различных дефектов. Рассмотрим циклограмму сварочного аппарата ПТК МАСТЕР TIG 200 P AC/DC D92.

Рассмотрим циклограмму сварочного аппарата ПТК МАСТЕР TIG 200 P AC/DC D92.

Каждый параметр циклограммы важен, поэтому для получения качественных сварных соединений необходимо понимать, для чего он нужен и как его настроить. Давайте поподробнее разберем каждый из них.

Время подачи газа перед сваркой

Это параметр, при котором увеличивается время задержки срабатывания высокочастотного осциллятора, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку. Обычно имеет диапазон регулировки от 0,1 до 10–15 секунд. Регулировка этого параметра позволяет выгнать из всех каналов аргонодуговой горелки лишний кислород для того, чтобы он не попал в зону сварки и не наполнил сварочный шов парами, т.к. инертные газы тяжелее воздуха и вытесняют кислород из зоны сварки.

Совет. Рекомендованное значение времени подачи газа от 1,0 до 2,0 секунд. Этого вполне достаточно, чтобы выгнать воздух из всех каналов и не расходовать защитный газ понапрасну.

Стартовый ток

Параметр, который позволяет установить сварочный ток в начале сварки. Равномерно прогревает свариваемые кромки металла для получения сварочной ванны и последующего введения присадочного прутка. Обычно имеет диапазон 5–15 Ампер до максимального значения сварочного тока аппарата.

Время нарастания тока

Параметр, с помощью которого можно контролировать время изменения сварочного тока со стартового до основного (пикового) тока. Параметр имеет особое значение при сварке толстого металла, когда кромки уже разогреты, но силы сварочного тока не хватает для того, чтобы получить сварочную ванну. Диапазон регулировки от 0,1 сек до 10–15 секунд.

Пиковый ток

Или основной ток для сварки дугой без импульса — это основной сварочный параметр, который формирует сварочную ванну и сварочный шов. При сварке импульсной дугой – это верхний предел сварочного тока, так же формирующий сварочной шов. Обычно имеет диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата.

Совет. Стартовый ток лучше установить больше пикового (основного) тока на 10–20 Ампер, чтобы быстро сформировать сварочную ванну без дальнейшего перегрева основного металла. Время спада тока лучше установить от 1,5 до 2,0 секунд, чтобы долго не греть металл и не получить прожог.

Базовый ток

Показатель, который в сочетании с пиковым током дает импульсную дугу с определенной частотой, которую можно регулировать. Базовый ток устанавливает нижний предел импульса. Используется при сварке тонколистового металла для предотвращения перегрева, выгорания легирующих элементов, прожогов и короблений. Базовый ток позволяет удержать сварочную ванну от провала и от прожога. Стандартный диапазон регулировки от 5–15 Ампер до максимального значения сварочного тока аппарата.

Этот параметр будет активен только в режиме AC Pulse и DC Pulse, т.е. при сварке импульсной дугой, в других режимах данный параметр работать не будет.

Время снижения тока

С помощью времени снижения тока можно контролировать время изменения сварочного тока основного (пикового) до тока заварки кратера. Имеет диапазон регулировки от 0,1 до 10–15 секунд. В течение этого времени ток будет плавно снижаться для того, чтобы в конце сварочного шва не образовался кратер.

Ток заварки кратера

Параметр, который позволяет установить ток для завершения процесса сварки. Диапазон от 5–15 Ампер до максимального значения сварочного тока аппарата. Позволяет завершить сварку без образования кратера.

В режиме работы горелки 2Т спад тока и заварка кратера начинается после отпускания кнопки, в режиме 4Т кнопку необходимо зажать до погашения дуги.

Время подачи газа после сварки

Параметр, при котором высокочастотный осциллятор отключается, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку. Диапазон регулировки от 0,1 до 10–15 секунд. Регулировка этого параметра позволяет охладить горелку и свариваемое изделие.

Регулировка этого параметра позволяет охладить горелку и свариваемое изделие.

Дополнительные сварочные параметры

Рекомендуем обратить внимание на сварочные параметры, которые применимы только в определенных режимах:

1. Баланс полярности переменного тока в режиме AC и AC Pulse

Полярность тока сварки существенным образом сказывается на характере протекания процесса аргонодуговой сварки. При использовании обратной полярности процесс сварки TIG характеризуется следующими особенностями:

- Сниженный ввод тепла в изделие и повышенный в электрод (поэтому при сварке на обратной полярности электрод должен быть большего диаметра при одном и том же токе. Иначе он будет перегреваться и быстро разрушится.

- Зона расплавления основного металла широкая, но неглубокая.

- Наблюдается эффект катодной чистки поверхности основного металла, когда под действием потока положительных ионов происходит разрушение окисной и нитридной пленок (катодное распыление), что улучшает сплавление кромок и формирование шва.

При сварке на прямой полярности наблюдается следующее:

- Повышенный ввод тепла в изделие и сниженный в электрод.

- Зона расплавления основного металла узкая, но глубокая.

Совет. При сварке алюминия на переменном токе, на кончике вольфрамового электрода необходимо образовать шарик, диаметром не более ½ диаметра электрода.

Чтобы образовать шарик на конце электрода необходимо:

- Выставить регулировку так, чтобы баланс полярности переменного тока был 50/50. На аппарате ПТК МАСТЕР ПТК МАСТЕР TIG 200 P AC/DC D92 показатель равен (65+15)/2=40. 40% — баланс отрицательной полуволны и положительной полуволны одинаков.

- Выставить баланс полярности в положение 45–50. На этом режиме шарик образуется в заданных значениях диаметра. Если вы выставите баланс полярности больше, то положительная полуволна увеличится, электронов потечет больше, на вольфраме начнет увеличиваться шарик.

- После образования шарика рекомендуем вернуть баланс полярности в исходное положение.

2. Частота переменного тока (режим AC и AC Pulse)

Этот параметр влияет на тепловложение в металл, на стабильность горение дуги, на глубину проплавления и ширину зоны очистки. Чем больше частота переменного тока, тем стабильнее горение дуги, более узкий сварочный шов, меньше тепловложение в изделие. Применяется при сварке тонколистового металла, где требуется стабилизировать дугу и уменьшить тепловложение. Чем меньше частота переменного тока, тем шире сварочный шов, больше зона очистки и больше провар. Применяется при сварке толстого металла.

3. Частота импульса (режим DC Pulse и AC Pulse)

Этот параметр влияет на тепловложение в металл, на стабильность горение дуги и на глубину проплавления. Чем больше частота импульсов тока, тем чаще пиковый ток будет спадать до базового и наоборот — базовый ток подниматься до пикового. Это обеспечивает стабильное горение дуги, узкий сварочный шов и меньшее тепловложение в изделие.

Применяется при сварке тонколистового металла, где требуется стабилизировать дугу и уменьшить тепловложение. Чем меньше частота переменного тока, тем реже пиковый ток будет спадать до базового и наоборот – базовый ток подниматься до пикового, следовательно, шире сварочный шов, больше зона очистки и больше провар. Применяется при сварке толстого металла.

4. Скважность или заполнение импульса в режиме DC Pulse и AC Pulse

Этот параметр схож по физическому смыслу с балансом полярности переменного тока. Однако, скважность импульса регулирует не положительную или отрицательную полуволну, а регулирует длительность пикового и базового тока в цикл длительности импульса.

Пример: Если частота импульса 50 Гц, что соответствует 20 мс, а базовый и пиковый ток — 50 и 100 Ампер соответственно, то при скважности импульса 50%, 10 мс ток будет 100 Ампер, а оставшиеся 10 мс — 50 Ампер, если скважность импульса составит 75% — 15 мс будет ток 100 А, а 5 мс – 50 мс.

Исходя из вышесказанного, чем выше скважность импульса, тем больше длительность пикового тока и выше тепловложение в металл, шире сварочная ванна. Чем меньше скважность — тем меньше тепловложение, стабильнее дуга, у́же сварочная ванна.

Запомните, что внимательное отношение к настройкам сварочных параметров поможет избежать дефекты и трудности при аргонодуговой сварке TIG. В качестве рекомендации ниже приведена таблица, в которой сделан акцент на важные моменты настройки параметров сварки. Таблица носит ознакомительный характер и не служит руководством к действию.

| Толщина металла

Положение при сварке |

Тонкий металл (до 3 мм) |

Толстый металл (от 3 мм) |

|---|---|---|

| Нижнее | DC

Частота импульса от 100 Гц и выше. Скважность импульса от 10 до 50%.

Стартовый ток выше пикового тока на 5-10А. Базовый ток от 25 до 50% от пикового тока. Пиковый ток до 70–85А. АС

|

DC Стартовый ток выше пикового тока на 10-25А. Пиковый ток от 70–85А. АС Аналогично DC и дополнительно: Частота переменного тока ниже 100Гц. Баланс полярности переменного тока ниже половины. |

| Угловое | DC

Частота импульса от 150Гц и выше. Скважность импульса от 30 до 50%. Стартовый ток выше пикового тока на 5–10А, базовый ток на 25–50% от пикового. Пиковый ток до 75–90 А.

АС

|

DC

Стартовый ток выше пикового тока на 20–30А. Пиковый ток от 75–95А. АС

|

| Вертикальное (сварка снизу-вверх) | DC

Частота импульса от 150Гц и выше Скважность импульса от 10 до 50% Стартовый ток выше пикового тока на 5–10А, базовый ток на 25-50% от пикового. Пиковый ток до 75–95А. АС

|

DC

Стартовый ток выше пикового тока на 10–25А. Пиковый ток от 70–85А. АС Аналогично DC и дополнительно: Частота переменного тока ниже 100Гц. Баланс полярности переменного тока ниже половины. |

| Горизонтальное (сварка справа-налево) | DC

Частота импульса от 100Гц и выше. Скважность импульса от 30 до 50%. Стартовый ток выше пикового тока на 5–10А, базовый ток на 25–50% от пикового. Пиковый ток до 70–85А. АС

|

DC

Стартовый ток выше пикового тока на 10–25А. Пиковый ток от 70–85А.

АС Аналогично DC и дополнительно: Частота переменного тока ниже 100Гц. Баланс полярности переменного тока ниже половины. |

| Потолочное | DC

Частота импульса от 150Гц и выше. Скважность импульса от 10 до 50%. Стартовый ток выше пикового тока на 5–10А, базовый ток на 25–50% от пикового. Пиковый ток до 65–85А. АС

|

DC

Частота импульса от 100Гц и выше Скважность импульса от 10 до 50% Стартовый ток выше пикового тока на 5–10А, базовый ток на 25–50% от пикового. Пиковый ток от 65–85А. АС Аналогично DC и дополнительно: Частота переменного тока ниже 100Гц.

Баланс полярности переменного тока ниже половины. |

Аппараты для TIG сварки

Товары для TIG сварки

Артикул: 007.100.154Электрод вольфрамовый ПТК WZ-8-175мм Ø 3,2

Электрод WZ-8 с содержанием оксида циркония используется при работе на переменном токе для сварки алюминия, бронзы, никеля и их сплавов. Диаметр электрода 3,2 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.Цена: 419 р

Артикул: 007.100.126Электрод вольфрамовый ПТК WL-20-175мм Ø 3,2

Электрод WL-20 с содержанием оксида лантана до 2,2% используется для сварки алюминия, углеродистых и нержавеющих сталей на максимальных токах. Применяется на переменном и постоянном токе. Диаметр электрода 3,2 мм, длина – 175 мм. Поставляется в пластиковой пачке по 10 шт.

Цена: 419 р

Артикул: 072.258.120Горелка TIG TP 25 (M12x1, 1/4G, 3/8G, 2PIN) 8м водяное охлаждение TBW2501-08

Аргонодуговая горелка TIG TP 25 (M12x1, 1/4G, 3/8G, 2PIN) с водяным охлаждением. Подключение осуществляется через гайку с резьбой M12×1. Подключение через 2 PIN. Два шланга под водяное охлаждение.Цена: 8 484 р

Какой защитный газ следует использовать при сварке алюминия?

Q — Какой защитный газ следует использовать при дуговой сварке алюминия? Некоторые люди говорят мне, что я должен использовать аргон, а другие говорят, что лучше всего использовать гелий. Я использую процесс дуговой сварки металлическим электродом (GMAW) и дуговой сварки вольфрамовым электродом (GTAW). Могу ли я использовать один и тот же газ для каждого процесса? A — Для дуговой сварки алюминия обычно используются два защитных газа: аргон и гелий. Эти газы используются в виде чистого аргона, чистого гелия и различных смесей аргона и гелия.

Эти газы используются в виде чистого аргона, чистого гелия и различных смесей аргона и гелия.

Отличные сварные швы часто получают с использованием чистого аргона в качестве защитного газа. Чистый аргон является наиболее популярным защитным газом и часто используется как для дуговой сварки алюминия, так и для дуговой сварки алюминия вольфрамовым электродом. Смеси аргона и гелия, вероятно, являются следующими распространенными, а чистый гелий обычно используется только для некоторых специализированных приложений GTAW.

При выборе защитного газа для сварки алюминия необходимо учитывать различия между аргоном и аргоно-гелиевыми смесями. Чтобы понять влияние этих газов на процесс сварки, мы можем изучить свойства каждого газа на рис. 1.9.0007

Сразу видно, что потенциал ионизации и теплопроводность гелиевого защитного газа намного выше, чем у аргона. Эти характеристики приводят к выделению большего количества тепла при сварке с добавками гелия в защитный газ.

Защитный газ для газовой дуговой сварки металлическим электродом Для GMAW добавки гелия варьируются от примерно 25% гелия до 75% гелия в аргоне. Регулируя состав защитного газа, мы можем влиять на распределение тепла в сварном шве. Это, в свою очередь, может влиять на форму поперечного сечения металла шва и скорость сварки. Увеличение скорости сварки может быть значительным, а поскольку затраты на рабочую силу составляют значительную часть наших общих затрат на сварку, это может быть связано с возможностью значительной экономии. Поперечное сечение металла сварного шва также может иметь определенное значение в определенных применениях. Типичные сечения для аргона и гелия показаны на рис. 2.

Регулируя состав защитного газа, мы можем влиять на распределение тепла в сварном шве. Это, в свою очередь, может влиять на форму поперечного сечения металла шва и скорость сварки. Увеличение скорости сварки может быть значительным, а поскольку затраты на рабочую силу составляют значительную часть наших общих затрат на сварку, это может быть связано с возможностью значительной экономии. Поперечное сечение металла сварного шва также может иметь определенное значение в определенных применениях. Типичные сечения для аргона и гелия показаны на рис. 2.

Испытания показали, что относительно узкое поперечное сечение сварного шва, защищенного чистым аргоном, имеет более высокий потенциал захвата газа и, следовательно, может содержать большую пористость. Более высокая температура и более широкая картина проникновения смесей гелия/аргона, как правило, помогают свести к минимуму захват газа и снизить уровень пористости в готовом сварном шве.

При заданной длине дуги добавление гелия к чистому аргону увеличивает напряжение дуги на 2 или 3 вольта. В процессе GMAW максимальный эффект более широкой формы проникновения достигается примерно при 75% гелия и 25% аргона. Более широкая форма провара и более низкие уровни пористости этих газовых смесей особенно полезны при сварке двусторонних разделочных швов в толстолистовом прокате. Способность профиля сварного шва обеспечивать более широкую цель во время обратного скола может помочь уменьшить вероятность неполного провара соединения, которое может быть связано с этим типом сварного соединения.

В процессе GMAW максимальный эффект более широкой формы проникновения достигается примерно при 75% гелия и 25% аргона. Более широкая форма провара и более низкие уровни пористости этих газовых смесей особенно полезны при сварке двусторонних разделочных швов в толстолистовом прокате. Способность профиля сварного шва обеспечивать более широкую цель во время обратного скола может помочь уменьшить вероятность неполного провара соединения, которое может быть связано с этим типом сварного соединения.

Защитный газ из чистого аргона, как правило, обеспечивает завершенный сварной шов с более яркой и блестящей поверхностью. Сварка, выполненная с использованием смеси гелия и аргона, обычно требует очистки проволочной щеткой после сварки для получения аналогичного внешнего вида поверхности. Из-за высокой теплопроводности алюминия неполное плавление может быть вероятным нарушением сплошности. Смеси защитных газов с гелием могут помочь предотвратить неполное проплавление и неполное проплавление из-за дополнительного теплового потенциала этих газов.

При рассмотрении вопроса о защитном газе для дуговой сварки вольфрамовым электродом на переменном токе наиболее популярным газом является чистый аргон. Чистый аргон обеспечивает хорошую стабильность дуги, улучшенное очищающее действие и лучшие характеристики зажигания дуги, когда алюминий AC — GTAW.

Смеси гелия и аргона иногда используются из-за их более высоких тепловых характеристик. Иногда используются газовые смеси, обычно содержащие 25 % гелия и 75 % аргона, которые могут помочь увеличить скорость перемещения при дуговой сварке вольфрамовым электродом в среде переменного тока. Смеси с содержанием гелия более 25 % для дуговой сварки на переменном токе – газовая вольфрамовая дуга используются, но не часто, поскольку при определенных обстоятельствах они могут вызывать нестабильность дуги на переменном токе.

Чистый гелий или защитный газ с высоким процентным содержанием гелия (He-90%, Ar-10%) используются в основном для машинной сварки вольфрамовым электродом с отрицательным электродом постоянного тока (DCEN). Часто предназначенные для шовной сварки, сочетание GTAW-DCEN и высокой тепловложения от используемого газа может обеспечить высокую скорость сварки и превосходное проплавление. Эта конфигурация иногда используется для получения стыковых швов с полным проплавлением, приваренных только с одной стороны, к временной обжигу без подготовки V-образных канавок, а только к пластине с квадратной кромкой.

Часто предназначенные для шовной сварки, сочетание GTAW-DCEN и высокой тепловложения от используемого газа может обеспечить высокую скорость сварки и превосходное проплавление. Эта конфигурация иногда используется для получения стыковых швов с полным проплавлением, приваренных только с одной стороны, к временной обжигу без подготовки V-образных канавок, а только к пластине с квадратной кромкой.

Заключение :

Отвечая на ваши вопросы, существует несколько вариантов газов и газовых смесей, которые можно использовать для сварки алюминия. Выбор обычно основывается на конкретном приложении. Вообще говоря, газы с высоким содержанием гелия используются для сварки GMAW на более толстых материалах и сварки GTAW с DCEN. Чистый аргон можно использовать как для сварки GMAW, так и для сварки GTAW, и он является наиболее популярным из защитных газов, используемых для алюминия. Газы с содержанием гелия обычно дороже. Гелий имеет меньшую плотность, чем аргон, и при сварке с гелием используются более высокие скорости потока. В некоторых случаях можно увеличить скорость сварки, используя гелий и/или смеси гелия/аргона. Таким образом, дополнительные затраты на гелиевые смеси могут быть компенсированы повышением производительности. Вы должны попробовать разные типы газа и выбрать тот, который лучше всего подходит для вашего конкретного применения.

В некоторых случаях можно увеличить скорость сварки, используя гелий и/или смеси гелия/аргона. Таким образом, дополнительные затраты на гелиевые смеси могут быть компенсированы повышением производительности. Вы должны попробовать разные типы газа и выбрать тот, который лучше всего подходит для вашего конкретного применения.Сварка алюминия TIG

Готовы строить свое будущее?

Заполните форму ниже и начнем.

Имя

Фамилия

Телефон

Адрес электронной почты

Почтовый индекс

Средняя школа или GED выпускной год

Год окончания средней школы или GED…196019611962196319641965196619671968196919701971197219731974197519761977197819791980198119821983198419851986198719881989199 019911992199319941995199619971998199920002001200220032004200520062007200820092010201120122013201420152016201720182019202020 2120222023202420252026

Кампус выбора

Лучший кампус… Чарльстон, Южная Каролина, Колумбия, SCPiedmont, SCRock Hill, SCHouston, TX

Чтобы запросить дополнительную информацию, вам должно быть не менее 13 лет. Заполняя эту форму, вы предоставляете школе сварки Arclabs прямое письменное согласие на использование этой информации для связи с вами наиболее удобным способом (телефон, электронная почта, почта и текстовые сообщения). Посещая наш сайт и используя наши формы, вы соглашаетесь с нашей политикой конфиденциальности.

Заполняя эту форму, вы предоставляете школе сварки Arclabs прямое письменное согласие на использование этой информации для связи с вами наиболее удобным способом (телефон, электронная почта, почта и текстовые сообщения). Посещая наш сайт и используя наши формы, вы соглашаетесь с нашей политикой конфиденциальности.

Сварка алюминия методом TIG похожа на сварку M&M: вам нужно прорвать твердую оболочку, чтобы добраться до мягкой внутренней части, а слишком сильный нагрев приводит к липкой массе.

То, что мы видим как единый металл, на самом деле представляет собой два вещества: алюминий и оксид алюминия. При контакте с воздухом алюминий мгновенно начинает формировать поверхностный слой оксида алюминия, который со временем становится толще. Эта белая пыль на старой сетчатой двери? Это оксид алюминия.

Проблема заключается в том, что если алюминий плавится при температуре около 1221 o F (точная температура зависит от сплава), то оксид алюминия плавится при температуре около 3762 o F — это разница примерно в 2500 o F!

Теперь, если вы помните из нашего блога о полярности , сварка TIG черных металлов использует отрицательный электрод постоянного тока. При DCEN ток течет от отрицательно заряженного вольфрамового электрода к положительно заряженной детали. Если вы попытаетесь сварить алюминий с помощью DCEN, вам придется увеличить силу тока, чтобы расплавить оксидный слой. К тому времени, когда ток сможет оказать реальное воздействие на основной металл, будет так много тепла, что вы полностью потеряете контроль над лужей. Кроме того, частицы оксида алюминия могут загрязнить сварной шов, поэтому попытка сварки алюминия методом TIG с использованием того же процесса, который вы используете для сварки стали, является проигрышной тактикой.

При DCEN ток течет от отрицательно заряженного вольфрамового электрода к положительно заряженной детали. Если вы попытаетесь сварить алюминий с помощью DCEN, вам придется увеличить силу тока, чтобы расплавить оксидный слой. К тому времени, когда ток сможет оказать реальное воздействие на основной металл, будет так много тепла, что вы полностью потеряете контроль над лужей. Кроме того, частицы оксида алюминия могут загрязнить сварной шов, поэтому попытка сварки алюминия методом TIG с использованием того же процесса, который вы используете для сварки стали, является проигрышной тактикой.

Сварка MIG не имеет этих проблем, поскольку она использует DCEP. Когда ток течет от основного металла к проволочному электроду, процесс обеспечивает естественное «очищающее действие», которое удаляет оксид алюминия.

Теперь вы, вероятно, понимаете, к чему мы идем: AC TIG предлагает лучшее из обоих миров. При изменении тока часть DCEP формы волны переменного тока обеспечивает очистку, в то время как часть цикла DCEN обеспечивает проникновение.