Химическое хромирование: особенности и технология проведения

Для повышения эксплуатационных показателей металла используется множество способов, одним из них является химическое хромирование. Такая процедура поможет повысить как привлекательность изделий, так и их прочность, а также обеспечит защиту от воздействия температур и коррозии.

Под хромированием подразумевается процесс облицовки хромом металлических материалов. Хромировка не отличается особой трудоемкостью, но перед ее проведением необходимо тщательно изучить все нюансы.

Особенности химического хромирования

Процесс химического хромирования, в сравнении с другими разновидностями, не требует использования каких-либо специальных сложных приспособлений. Помимо этого, такой метод позволяет легко хромировать металл любой формы и размеров, даже с большим количеством мелких элементов. Все что нужно для проведения подобной работы – это несколько специальных растворов и соблюдение заданного температурного режима.

Основой хромирования является реакция, при которой хром восстанавливается из растворов собственных солей под влиянием различных химических реагентов. После чего хром равномерно распределяется по поверхности. Помимо этого, хромирование позволяет добиться таких результатов:

- улучшение декоративных качеств материала;

- повышение коррозийной устойчивости изделия;

- увеличение твердости, износоустойчивости, прочности и других параметров.

Процедура химического хромирования позволяет добиться более качественного результата, чем электролитическое. Это достигается благодаря присутствию фосфора, который придает дополнительную прочность обрабатываемой поверхности.

Во время выполнения химической металлизации (хромирования) с применением выбранных реагентов создается слой серого оттенка. После полирования покрытие материала становится гладким и блестящим.

Что нужно для работы?

Химической металлизацией можно заниматься и дома, но для этого понадобится подготовить все необходимое.

Если инструменты и материалы для обработки выбраны и подготовлены правильно, то на дому можно добиться довольно качественного результата, сравнимого с заводской облицовкой. Для выполнения работы понадобятся химические реактивы со свойствами активатора и восстановления:

- 20 г азотнокислого серебра;

- 25 г двухлористового олова;

- 25 г глюкозы;

- 100 г гидроксида натрия;

- 50 мл аммиака;

- 200 мл соляной кислоты;

- 10 мл формалина;

- 5 г натрия тиосульфата.

Такого набора будет достаточно для приготовления 5 л раствора. Это позволит выполнить процедуру хромирования около 10 раз, из расчета 0,5 л раствора на 1 процедуру. Также вам понадобится грунтовка, которая будет наноситься на поверхность изделия и лак для химических металлизаций.

Для покраски металла в другой оттенок, можно применить красящий тонер. Хромирование, выполненное самостоятельное, не всегда получается результативным. В этом случае, нанесенный слой потребуется удалить с помощью специальных смывочных составов. Чтобы приготовить нужные растворы самостоятельно, необходимо использовать только фильтрованную воду, а также чистые реагенты повышенного качества. На них зачастую наносится маркировка с символом «Ч».

Также важно тщательно выбрать емкости для работы с реактивами. Лучше всего для этого подойдут изделия на основе стекла или металла с эмалью.

На видео: стартовый набор для декоративного хромирования.

Подготовка к процедуре

Первым делом понадобится приготовить средства защиты. Необходимо использовать:

Необходимо использовать:

- защитные очки;

- респиратор;

- закрытую одежду;

- перчатки.

Важно! Процедура химического хромирования должна выполняться в проветриваемой комнате. Оптимальным выбором станет помещение с установленной вытяжкой или хорошей вентиляцией.

Обработка поверхности

Перед хромированием нужно обязательно тщательно подготовить поверхность, ее необходимо очистить и обезжирить. Чем лучше будут проведены эти процедуры, тем качественнее в итоге получится результат. Для выполнения такой работы понадобится использовать дополнительные приспособления, например, пескоструйный аппарат удалит ненужные слои лака или краски, ржавчину или различные загрязнения.

Если металлическим изделиям не требуется глобальная чистка, можно обойтись простой наждачной бумагой с крупным зерном.

При выполнении любого хромирования отшлифованное изделие обязательно должно обезжириваться. Для этого понадобится приготовить раствор из таких компонентов:

- 150 г едкого натра;

- 50 г воды с добавлением кальция;

- 5 г силикатного канцелярского клея.

Процедура обезжиривания не отличается высокой сложностью и ее без проблем можно выполнить самостоятельно. Для этого нужно:

- приготовленный состав нагреть до температуры 80-100°C.

- изделие, которое будет обрабатываться реактивами, погрузить в нагретый раствор.

- в зависимости от качества и уровня загрязненности предмет продержать в емкости от 15 минут до 1 часа.

Совет! Если работа будет проводиться с материалами на основе алюминия, для них потребуется цинкатная обработка.

Технология хромировки

При химическом хромировании применяются вредные для здоровья вещества, поэтому при работе с ними нужно придерживаться техники безопасности. Сама процедура металлизации не отличается высокой сложностью и напоминает простую покраску поверхности. Главное соблюдать порядок действий и выполнять работу без спешки.

Главное соблюдать порядок действий и выполнять работу без спешки.

После того как устройство для нанесения слоя, реагенты и лаки были подготовлены, можно переходить к выполнению процедуры. Алгоритм действий состоит из следующих процессов:

- После очистки от жира покрытие, которое будет обрабатываться, промывается водой.

- Если химическим процедурам будет подвергаться не все изделие, то места, на которые раствор не должен попасть, понадобится изолировать с использованием свинца. Он предотвратит попадание раствора на деталь.

- Металлическое изделие опускается в емкость с подготовленным раствором, в таком составе оно должно находиться не меньше часа. Крупные детали обрызгиваются составом с помощью пульверизатора.

- Обработанный в реагентах материал просушивается. Если качество обработки является удовлетворительным, изделие полируется и обрабатывается заранее подготовленным защитным лаком.

Важно! Изделия, покрытые слоем хрома, обязательно подвергаются термической обработке в специальной печи (нагрев до 400°).

Это необходимо для закрепления результата и улучшения адгезии нанесенного покрытия с поверхностью металла.

Дополнительные рекомендации

Необходимо придерживаться следующих рекомендаций от специалистов:

- При выполнении всех процедур, особенно при доставании материала из раствора, нужно использовать защитную одежду. Плотные резиновые перчатки обеспечат защиту коже рук от ожогов.

- Помещение, где будут выполняться работы, должно хорошо проветриваться. Когда мы хромируем изделие, выделяются газы, которые образуют туман, а он, в свою очередь, влияет на слизистые оболочки глаз и дыхательные органы. Нужно обязательно использовать респиратор и очки.

- Перед тем как приступать к химической металлизации в домашних условиях, важно задуматься об утилизации отходов — электролита, который останется после проведения процедуры.

Если качественно подготовиться к выполнению хромирования, тщательно изучить теорию и просмотреть обучающие видеоуроки, в результате можно создать качественное покрытие с хорошими защитными характеристиками.

Процесс хромирования не требует никакого сложного оборудования, специальных знаний или финансовых затрат. Понадобится лишь изучить нюансы такой облицовки и придерживаться технологии выполнения работы.

Секреты химической металлизации (2 видео)

Результаты хромирования (25 фото)

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

|

Отличия гальванического хромирования от мета-хромирования (автотюнинг)

Как уже писалось нами ранее, в интернете достаточно много информации об «инновационном» способе хромирования, «химическом хромировании» или «каталитическом хромировании». Достаточно почитать заголовки и становится непонятно — зачем при таком уровне технологий нужна «вредная» гальваника. Так, некоторые изготовители такого покрытия заверяют, что их технология не содержит тяжелых металлов и проста в применении, а получаемое покрытие выдерживает ударные и механические нагрузки. Давайте разберемся в сути этой технологии и ее отличиях от гальванического метода — так ли она хороша, как заявляется? Мы покажем, что это не так. Но вначале посмотрим как же наносится покрытие по технологии «мета-хром», «химический хром» или «каталитический хром».

1 Шаг — нанесение связующего грунта из краскопульта.

Перед проведением так называемого хромирования и нанесением металлопокрытия, наносится слой связующего грунта, образующего на поверхности после высыхания полупрозрачное стекловидное покрытие. Наносится один-три слоя связующего грунта. Связующий грунт сушится в течении нескольких часов при температуре шестьдесят-шестьдесят пять градусов или в течение семи-восьми часов при комнатной температуре.

Наносится один-три слоя связующего грунта. Связующий грунт сушится в течении нескольких часов при температуре шестьдесят-шестьдесят пять градусов или в течение семи-восьми часов при комнатной температуре.

2 Шаг — Химическая металлизация «Мета-хром».

Активация. С помощью распылителя на грунтованную поверхность распыляется активатор СТ.2516, залитый в металлический бак. Затем, используя распылительный пистолет, поверхность промывается дистиллированной или деионизированной водой.

Химическая металлизация. После промывки проводится покрытие так называемым «хромом». Для этого используется сдвоенный распылительный пистолет, на поверхность детали наносится модификатор «Мета-хром», залитый в металлический бак и смешанные восстановители АВ/101 и АВ/202, залитые в бак. Сразу после этого с помощью пистолета металлизированная поверхность промывается дистиллированной или деионизированной водой. Деталь продувается сжатым воздухом.

3 Шаг — нанесение защитного лака.

На металлизированную поверхность наносится несколько слоев защитного лака. Последний слой может содержать светопозрачные красители, позволяющие имитировать цвет хрома, золота, меди, бронзы. Защитный лак высушивается при комнатной температуре несколько часов или при шестидесяти градусах один-два часа.

Как видно из приведенной типовой технологии мета-хромирования, никакого хрома в состав покрытия не входит. А входит, как ни странно, серебро, причем толщина слоя его меньше микрона. Вспомним реакцию серебряного зеркала.

Реакция серебряного зеркала это процесс восстановления металлического серебра из аммиачного раствора оксида серебра.

Ag2O + 4NH4OH ↔ 2[Ag(NH3)2]OH + H2O

Если добавить к комплексному соединению серебра какой — либо альдегид (например, формальдегид), в результате реакции образуется металлическое серебро на стенках посуды, в которой проводится реакция — зеркальный слой серебра.

R-CH=O + 2[Ag(NH3)2]OH → 2Ag ↓ + R-COONH4 + 3NH3 + H2O

В результате реакции образуются серебряные однозарядные ионы, которые объединяются с альдегидной группой, образуя мельчайшие или коллоидные серебряные частицы. Такие мельчайшие частицы могут крепко сцепиться с поверхностью реактора или оставаться в растворе в виде суспензии серебра. Для того чтобы коллоидные частички серебра, надежно сцеплялись и образовали прочный и равномерный серебряный слой (зеркало), поверхность должна предварительно перед серебрением обезжириваться. Поверхность должна быть не только хорошо очищенной, но и как можно более гладкой. После обезжиривания, полезно промыть стекло раствором хлоридом олова и дистиллированной водой (олово в данном случае будет являться хорошим активатором реакции серебряного зеркала, вспомним активатор из рассматриваемой технологии СТ.2516 — скорее всего в нем и содержатся соединения олова).

Для восстановления металлического серебра, в реакции серебряного зеркала, часто используют восстановители: формальдегид или глюкозу. Выбор этих двух веществ, зависит от того, с какой целью будет использоваться химическая реакция. Если нужно изготовить качественное зеркало с прочной и ровной поверхностью, лучше воспользоваться глюкозой, а не формальдегидом.

Выбор этих двух веществ, зависит от того, с какой целью будет использоваться химическая реакция. Если нужно изготовить качественное зеркало с прочной и ровной поверхностью, лучше воспользоваться глюкозой, а не формальдегидом.

Для серебрения описанным способом, берут серебро в составе нитрата серебра. К нитрату серебра добавляют аммиачные и щелочные компоненты, т.к. осаждение серебра на поверхности должно проходить в щелочном растворе. При этом щелочной раствор должен браться в недостатке, его избыток нежелателен. Реакция серебряного зеркала может проводиться как при комнатной температуре, так и при нагревании.

Окрашивание раствора в коричневый цвет означает, что в растворе образовались мельчайшие коллоидные частички серебра. Позднее на поверхности образуется тонкий зеркальный налет из восстановленного серебра.

Реакция серебряного зеркала с использованием глюкозы, может проводиться, не только с целью демонстрации химической реакции, но и для получения качественного серебряного зеркала или токопроводящей поверхности.

Реакция серебряного зеркала лежит в основе производства серебряных зеркал. Для того чтобы металлическое серебро не окислялось, не образовывало черный сульфид серебра, и не становилось тусклым, не царапалось, его покрывают сверху защитным лаком.

Технически, для того чтобы посеребрить поверхность, нужно иметь два свежеприготовленных раствора (1 и 2).

Раствор 1 состоит из смеси нитрата серебра с аммиачно-щелочным раствором, приготовленным по специальной рецептуре. Раствор соли серебра смешивается с аммиаком до растворения первично образующегося осадка, затем к нему добавляется раствор щелочи и снова аммиак до просветления раствора. Полученный раствор разбавляется дистиллятом.

Раствор 2 готовится растворением глюкозы в дистиллированной воде с небольшим количеством концентрированной азотной кислоты и кипятится в течение двух минут. После этого раствор охлаждается и смешивается с равным объемом спирта.

Растворы 1 и 2 смешиваются перед самым употреблением в пропорции — 10:1. После смешивания растворов, в течение 30 минут на обрабатываемой поверхности образуется зеркальная пленка серебра.

После смешивания растворов, в течение 30 минут на обрабатываемой поверхности образуется зеркальная пленка серебра.

Как известно, серебро — металл очень мягкий и никакими защитными механическими свойствами не обладает. Прочность сцепления покрытия к поверхности и прочность самого покрытия полностью определяется грунтом и финишным лаком. Т.е. так называемое «хромирование» не более, чем краска со всеми присущими ей недостатками. Лично автором этой статьи был проведен эксперимент, когда на мета-хромированной дверной ручке было с легкостью выцарапано его имя обычным ножом без каких-либо усилий. Попробуйте поцарапать по настоящему хромированный бампер — едва ли вам это удастся!

В итоге, не следуют доверять заманчивым лозунгам и рекламным текстам, предлагающим волшебный способ хромирования — зачастую авторы сами не знают о чем пишут и что предлагают. Настоящий металлический хром может быть получен, как правило, только гальваническим способом или, на худой конец, напылением. Такой хром имеет только один цвет — серебристо-голубоватый. В редких случаях, при получении сплавов хрома, можно получить черный цвет (хотя это уже не цвет чистого металла) Все другие цвета «хрома» — просто окрашенный лак. Такой лак не обладает и долей прочности и химстойкости настоящего хрома, не так уж и безопасен в применении (несмотря на заверения, используется тяжелый металл — серебро, которое, кстати, при попадании внутрь организма, едва ли менее опасно, чем мышьяк; может применяться формальдегид и аммиак), не так прост, как может показаться на первый взгляд. Средняя стоимость мета-хрома — 180 р/дм2 покрытия. Дороговато, для краски, не правда ли? А если почитать отзывы автолюбителей, попавшихся на удочку производителей такого покрытия, то и качество его можно поставить под сомнение. У некоторых покупателей покрытие на дисках не прожило и недели.

Такой хром имеет только один цвет — серебристо-голубоватый. В редких случаях, при получении сплавов хрома, можно получить черный цвет (хотя это уже не цвет чистого металла) Все другие цвета «хрома» — просто окрашенный лак. Такой лак не обладает и долей прочности и химстойкости настоящего хрома, не так уж и безопасен в применении (несмотря на заверения, используется тяжелый металл — серебро, которое, кстати, при попадании внутрь организма, едва ли менее опасно, чем мышьяк; может применяться формальдегид и аммиак), не так прост, как может показаться на первый взгляд. Средняя стоимость мета-хрома — 180 р/дм2 покрытия. Дороговато, для краски, не правда ли? А если почитать отзывы автолюбителей, попавшихся на удочку производителей такого покрытия, то и качество его можно поставить под сомнение. У некоторых покупателей покрытие на дисках не прожило и недели.

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия» Любое копирование без прямой ссылки на сайт www. zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс «Оригинальные тексты»

zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс «Оригинальные тексты»

способы хромирования металла, технология хромирования

Любая металлическая деталь, покрытая хромом, выглядит более презентабельно. Так, многие автолюбители, байкеры и те, кто хочет поразить окружающих эффектным видом своего транспорта, прибегают к покрытию металла сверкающим слоем хрома. Естественно, что качественная хромированная деталь будет стоить недешево, к тому же существует риск наткнуться на металлическую подделку, с которой покрытие слезет через несколько недель.

В связи с этими обстоятельствами, многие начинают интересоваться технологией хромирования в домашних условиях. Можно ли своими руками хромировать различные детали? Это реально, необходимо лишь ознакомиться со всеми тонкостями процесса хромирования.

Особенности процедуры хромирования в домашних условиях

Для безошибочного и безопасного проведения процедуры хромирования в домашних условиях необходимо знать, какие физико-химические реакции будут протекать в гальванической ёмкости. Практически все реактивы, задействованные в работе, являются особо опасными веществами, представляющими угрозу здоровью, поэтому перед началом экспериментов с хромом, нужно тщательно изучить теоретический аспект вопроса.

Практически все реактивы, задействованные в работе, являются особо опасными веществами, представляющими угрозу здоровью, поэтому перед началом экспериментов с хромом, нужно тщательно изучить теоретический аспект вопроса.

Под хромированием понимают совокупность физических и химических реакций, в результате которых обрабатываемая поверхность покрывается тонким слоем металлического хрома. Этот твёрдый металл голубовато-белого цвета придаёт деталям блеск, благодаря чему хромированная поверхность становится более красивой. Применяя гальванику, можно существенно повысить физические, химические и декоративные свойства материала.

Этот химический элемент демонстрирует крайнюю устойчивость к воздействию агрессивных сред, он не блекнет и не становится тёмным при многократном попадании на поверхность жидкости и воздуха. Всё это позволяет применять хром для оформления кузовных деталей автомобилей и сложных узлов, которые работают в трудных условиях.

Хромовое покрытие имеет толщину от 0,08 мм до 0,3 мм. Если никель наносят непосредственно на саму поверхность металла, то для хромирования требуется подложка. Её наносят тонким слоем, используя гальванический метод. Для создания такого подслоя применяют медь или никель. Такая дополнительная технологическая операция значительно усложняет процедуру хромирования.

Если никель наносят непосредственно на саму поверхность металла, то для хромирования требуется подложка. Её наносят тонким слоем, используя гальванический метод. Для создания такого подслоя применяют медь или никель. Такая дополнительная технологическая операция значительно усложняет процедуру хромирования.

Ещё один непростой момент, который создаёт препятствие для начинающего мастера на пути реализации намеченного плана, приобретение химических реактивов. Ключевой компонент хромирования — оксид хрома. Его ещё называют хромовым ангидридом. Не каждый отважится работать с шестивалентным оксидом хрома, зная, что он является сильнейшим ядовитым веществом, летальная доза которого для людей приблизительно 5 г.

Оборот данного химического соединения ограничен и строго контролируется государственными органами. Отходы, образующиеся после покрытия деталей хромом, необходимо утилизировать, соблюдая особый порядок. Ни в коем случае нельзя спускать отходы в канализационную систему или зарывать в землю. Будучи сильным канцерогеном, раствор оксида хрома, попадая на кожные покровы, способен вызвать аллергическую реакцию, вплоть до развития экземы или дерматита, которые чреваты раком кожи.

Будучи сильным канцерогеном, раствор оксида хрома, попадая на кожные покровы, способен вызвать аллергическую реакцию, вплоть до развития экземы или дерматита, которые чреваты раком кожи.

Вступая в реакцию с каким-нибудь органическим веществом (масло, бензин), хромовый ангидрид может спровоцировать возгорание или взрыв. Окись хрома — чрезвычайно опасное соединение. Прежде чем приступать к работе с ним, следует трезво оценить все возможные риски, и только после этого закатывать рукава.

Способы хромирования

Самостоятельно покрыть деталь тонким слоем хрома можно, применяя одну из существующих технологий:

- Гальванизация в растворе. Метод довольно прост. Он подходит для хромирования в домашних условиях автомобильных дисков, съёмных деталей из салона, пластмассовых и металлических бытовых предметов. Среди недостатков гальванизации в ванне с раствором выделяют необходимость в просторном помещении и дополнительном оборудовании для заливки электролитов (вместительная ванна).

Без выполнения этих условий сложно произвести полноценное декорирование габаритных предметов, например, автомобильных дисков большого диаметра.

Без выполнения этих условий сложно произвести полноценное декорирование габаритных предметов, например, автомобильных дисков большого диаметра. - Напыление хромового слоя. Такой способ подразумевает использование гальванической кисти. Остановив свой выбор на этом методе, будет легче осуществлять контроль за толщиной и качеством напыления. Однако потребуется больше времени и денежных средств, потому что качественное декоративное оформление возможно только при многократном проведении кистью по одной и той же зоне. Применение технологии целесообразно, когда нужно хромировать мелкую несъемную деталь. Есть терпеливые специалисты, которые таким методом умудряются декорировать весь кузов автомобиля.

Подготовительная работа

Для выполнения хромирования в домашних условиях, требуется определённая подготовка. Первым делом подбирают подходящее для этой цели помещение. Помимо прочего, перед началом работ необходимо выполнить ряд рекомендаций:

- Позаботиться о вентиляции рабочего пространства.

В помещении, оборудованном для технологической операции, должна быть не естественная, а принудительная вентиляция.

В помещении, оборудованном для технологической операции, должна быть не естественная, а принудительная вентиляция. - Достать средства индивидуальной защиты: респираторную маску, защитные очки, латексные или резиновые перчатки, рабочую одежду.

- Заранее обдумать, куда будут утилизированы технологические отходы.

Что представляет собой гальваническая установка для хромирования?

Вряд ли удастся найти готовый комплект оборудования для хромирования в домашних условиях в сантехническом магазине, учитывая, что каждый компонент подбирается в индивидуальном порядке. Промышленная установка доступна лишь обеспеченной прослойке людей, к тому же заводские агрегаты предназначены для работы только с фирменными реактивами.

Чтобы собственноручно соорудить гальваническую установку, понадобится:

- Прочная ёмкость, обладающая повышенной кислотоустойчивостью. Она может быть выполнена из пластика, пропилена, полиэтилена. Геометрические параметры ёмкости не должны быть универсальными, в противном случае потребуется приготовить лишний объем раствора.

Если в ванночке нет слива, то нужно найти плотную крышку, так как оксид хрома будет постепенно улетучиваться.

Если в ванночке нет слива, то нужно найти плотную крышку, так как оксид хрома будет постепенно улетучиваться. - Источник тока. Элемент питания должен иметь общую мощность, не превышающую 1 кВт. Нормальную работу можно обеспечить при помощи стабилизатора постоянного тока (наподобие зарядника для аккумулятора). Оптимальный уровень допустимого напряжения 12 В, а сила тока 50 А.

- Устройство, которое обеспечивает подогрев вещества, проводящего электрический ток. В качестве устройства подогрева зачастую используют керамический трубчатый электронагреватель. Также допустимо применение внешнего подогревателя.

- Термометр, показывающий температуру до 100 градусов.

Какие компоненты образуют электролит и как его приготавливают?

Химическое хромирование в домашних условиях проводят только после того, как был приготовлен специальный раствор (электролит). В первую очередь придётся заняться поиском компонентов, поскольку аптечные сети не распространяют подобные реактивы. В аптеке лишь можно купить дистиллированную воду, хотя её можно заменить обычной, только с небольшим добавлением соли.

В аптеке лишь можно купить дистиллированную воду, хотя её можно заменить обычной, только с небольшим добавлением соли.

- Чтобы получить устойчивый концентрат, нужен оксид хрома. Именно ангидрид хрома (Cr O3), осаждаясь на поверхности детали, образует декоративный слой. На литр жидкости требуется, как минимум, 200 г порошка.

- В создании электролита немаловажная роль отводится концентрированной серной кислоте, которую можно купить на авторынке. Необходимо 2 г вещества на литр воды.

Алгоритм приготовления электролита:

- 1Дистиллированную или обычную воду нагревают до 55–60 градусов.

- Засыпают требуемое количество окиси хрома, тщательно размешивая. Доливают воду до нужного объёма и аккуратно вводят серную кислоту.

- Далее через раствор в течение трёх часов пропускается ток. Силу тока рассчитывают исходя из того, что на литр жидкости должна приходиться мощность порядка шести ампер. Перед этим оценивают располагаемый источник тока и уточняют объем жидкости.

Если мощность подобрана правильно, то электролит окрасится в коричневый цвет.

Если мощность подобрана правильно, то электролит окрасится в коричневый цвет. - Полученную жидкость оставляют отстаиваться на сутки.

Для дальнейшей работы также понадобится соляная кислота, какой-нибудь растворитель и свинцовый лист.

Последовательность проведения гальванизации

Как и любое другое окрашивание, хромирование следует начинать с подготовки поверхности детали. Изделие нужно очистить от загрязнений и пыли. С предметов должны быть убраны все лишние элементы. Так, с автомобильного диска предварительно должна быть снята резиновая шина. После проводят шлифовку и обезжиривание изделия. Только после подготовительного этапа можно начинать процедуру хромирования деталей в домашних условиях в соответствии с выбранным способом.

Гальванизация в ванной

Если выбор пал на такую методику напыления хрома своими руками, то технологический процесс будет состоять из следующих шагов:

- К обрабатываемой детали присоединяется катод, после чего она опускается в ёмкость с электролитным раствором.

- Дожидаются момента, когда температура хромируемой детали и температура раствора будут аналогичными, затем подают ток.

- Декорируемая деталь должна находиться в ванной около 15 минут (время нахождения в электролитном растворе зависит от размера предмета и особенностей его поверхности).

- Достают изделие и просушивают в течение трёх часов.

Хромирование с использованием гальванической кисти

Чтобы покрыть металлическое изделие хромом можно использовать такой инструмент, как гальваническая кисть. Хромирование пластика в домашних условиях также допускает применение этого приспособления. Сделать гальваническую кисть можно самому:

- Берут нужную щетину и обматывают её свинцовыми проводами.

- Далее такая щетина помещается в подходящую цилиндрическую ёмкость (лучше, чтобы она была из органического стекла).

- Выпрямителем тока будет служить трансформатор из китайского радиоприбора. Его соединяют по следующей схеме: минусовая клемма идёт на свинцовую щетину, а плюсовая — на источник питания.

Способ хромирования гальванической щёткой простой, но требует выдержки:

- Присоединяют декорируемое изделие и гальваническую кисть, которая заправлена электролитом, к трансформатору.

- Медленными движениями проходят кистью по обрабатываемой поверхности детали. Движения не должны быть резкими, а слой должен наноситься равномерно.

- Завершив хромирование, деталь промывают и просушивают.

При таком способе покрытия хромом предмет будет сохнуть куда быстрее, чем при гальванизации в ванной. Нельзя забывать, что во время технологической операции недопустимо прикосновение к декорируемому предмету. Если на невысохшую поверхность попала пыль или грязь, то её убирают компрессором.

Хромирование — Collini | Прикладной поверхностный интеллект

Типовые компоненты

Ручки для бритв, декоративная мебель и предметы домашнего обихода, блоки розеток, корпуса для открытого монтажа, детали автомобилей, детали машин, мебельная фурнитура, оконная и дверная фурнитура, элементы крепления

Промышленное применение

Потребительские товары, электротехническое и промышленное машиностроение, мебельная промышленность, автомобилестроение, машиностроение, горнодобывающая промышленность, нефтегазовая промышленность

Процесс хрома на Collini

Хромирование

Хром — это голубовато-белый хрупкий металл, который можно механически отполировать до зеркального блеска. Особенно важной особенностью хрома является его поведение по отношению к окислительной среде. При обработке азотной кислотой или смесями окислительных кислот хром становится пассивным. Атмосферный кислород также вызывает пассивность активного хрома, что означает, что пассивный хром по стоимости близок к драгоценным металлам. Известная устойчивость хрома к потускнению и его хорошая коррозионная стойкость основаны на этой пассивности. Хром устойчив к фосфорной кислоте, уксусной кислоте, лимонной кислоте, винной кислоте и большинству других органических кислот.Металлический хром устойчив к сухому воздуху. Во влажном воздухе практически не подвержен коррозии. Хром также устойчив в щелочных средах, если отсутствуют сильные окислительные условия.

Особенно важной особенностью хрома является его поведение по отношению к окислительной среде. При обработке азотной кислотой или смесями окислительных кислот хром становится пассивным. Атмосферный кислород также вызывает пассивность активного хрома, что означает, что пассивный хром по стоимости близок к драгоценным металлам. Известная устойчивость хрома к потускнению и его хорошая коррозионная стойкость основаны на этой пассивности. Хром устойчив к фосфорной кислоте, уксусной кислоте, лимонной кислоте, винной кислоте и большинству других органических кислот.Металлический хром устойчив к сухому воздуху. Во влажном воздухе практически не подвержен коррозии. Хром также устойчив в щелочных средах, если отсутствуют сильные окислительные условия.

Глянцевый и матовый хром

Создание глянцевого хрома — это процесс хромирования с высокой степенью декоративности, который обычно наносят на глянцевый слой никеля. Когда слой хрома наносится поверх процесса никелевого жемчуга, внешний вид нижележащего слоя никеля воспроизводится. Толщина слоя обычно находится в пределах 0.25-0,5 мкм. Износостойкость слоев хрома очень хорошая, но материал хрупкий и, следовательно, не пластичный. Они обладают хорошей отражающей способностью.

Толщина слоя обычно находится в пределах 0.25-0,5 мкм. Износостойкость слоев хрома очень хорошая, но материал хрупкий и, следовательно, не пластичный. Они обладают хорошей отражающей способностью.

Если слой никеля под хромом матовый, то после (тонкого) глянцевого хромирования заготовка все равно будет матовой (матовый хром). Такая матовая поверхность желательна в некоторых случаях, и тогда она воспринимается как очень высококачественная (полуматовая).

Черный хром

Черный хром — это декоративная черная поверхность. Слой черного хрома — одна из немногих электропроводящих поверхностей глубокого черного цвета.Некоторые слои черного хрома обладают умеренной стойкостью к истиранию. Этот эффект можно немного улучшить путем последующего смазывания. Все никелевые поверхности можно рассматривать как основу для черного хромирования, а медь и сталь также могут быть непосредственно покрыты черным хромом. Черный хром сильно насыщен кислородом, а покрытия состоят из оксидов хрома и хрома, что означает, что они не так механически устойчивы, как, например, глянцевые хромовые покрытия. Черный хром выдерживает температуру до 500 ° C. Покрытия из черного хрома в основном используются в измерительной промышленности и в бытовой электронике.

Черный хром выдерживает температуру до 500 ° C. Покрытия из черного хрома в основном используются в измерительной промышленности и в бытовой электронике.

Твердый хром

Твердый хром — это проверенная временем универсальная защита поверхности, которая наносится в электрохимическом процессе с использованием нерастворимых анодов и высоких плотностей тока в растворах, содержащих хромовую кислоту. Практически все стандартные базовые материалы могут быть покрыты слоем разной толщины в зависимости от ожидаемой механической или химической нагрузки, необходимой для компонента.

Покрытия из твердого хрома используются везде, где требуется высокий уровень твердости, термостойкости, износостойкости и защиты от коррозии.Кроме того, они обладают низким коэффициентом трения и низкой адгезией; они устойчивы к потускнению и безвредны для здоровья. Эти универсальные преимущества, обеспечиваемые слоями твердого хрома, можно увидеть во всех областях промышленного производства, и они представляют собой недорогое решение для различных требований.

Хромированный пластик, трехвалентная химия, соответствующая требованиям RoHS

Обратите внимание, что Cybershield предлагает услуги хромирования для коммерческих производителей, а не для хромирования или повторного хромирования деталей личных автомобилей.

Cybershield предлагает глянцевый хромированный пластик с экологически чистым трехвалентным хромированием пластмасс (соответствует требованиям RoHS).

- Внешний вид, коррозионная стойкость и износостойкость эквивалентны пластику с шестивалентным хромированием.

- Cybershield предлагает хромирование пластика без проблем с окружающей средой, связанных с традиционным хромированием.

Пластичные пластмассы — АБС-пластик чаще всего используется для хромирования пластмасс из-за простоты нанесения и обеспечения гладкой и однородной отделки поверхности пластика.Cybershield разработала процессы нанесения покрытия на широкий спектр марок АБС, даже тех марок, которые не обязательно указаны как «пластинчатый АБС».

Cybershield разрабатывает процессы хромирования пластмасс других типов для приложений, требующих превосходных механических свойств и / или более высоких тепловых характеристик. В настоящее время мы можем хромировать только ABS и добиться желаемой яркой, гладкой, отражающей поверхности. Мы все еще можем покрыть многие другие пластмассовые смолы функциональными металлическими покрытиями.См. Таблицу на странице «Пластиковое покрытие» для получения списка смол, на которые мы можем наносить функциональные покрытия (но не глянцевые хромированные покрытия). Мы будем обновлять наш прогресс, чтобы разработать процесс хромирования для других смол.

Cybershield завершила установку современной автоматизированной линии декоративного хромирования на своем предприятии в Лафкине, штат Техас. Эта линия была установлена в конце 2013 года и в настоящее время полностью работает и поддерживает производственные программы наших клиентов. Это дает Cybershield возможность соответствовать всем автомобильным внешним спецификациям для компонентов из блестящего хромированного пластика и обеспечивает большие объемы производства для удовлетворения потребностей наших клиентов.

Линия декоративного хромирования Cybershield

Трехвалентная хромированная пластиковая система

Процесс декоративного глянцевого хромирования пластика включает следующие этапы:

- Нанесите начальный слой химического никелирования толщиной 20-40 микродюймов (0,5-1,0 мкм) на все поверхности пластмассовой детали, чтобы сделать поверхность проводящей. Проводящая поверхность требуется для гальваники пластика.

- Медь наносится толщиной от 400 до 1000 микродюймов (10-25 мкм)

- Никель наносится толщиной от 320 до 800 микродюймов (8–20 мкм).Cybershield наносит дуплексный никель для удовлетворения внешних требований автомобильной промышленности.

- Трехвалентный хром наносится на толщину 4-10 микродюймов (0,1-0,25 мкм)

Cybershield может поддерживать клиентские приложения от первоначальной концепции до прототипирования и тестирования и серийного производства. Мы можем оптимизировать вашу цепочку поставок, предлагая услуги под ключ, в том числе:

- Литье под давлением

- Услуги по механической сборке, включая установку вставок, маркировку деталей, декоративную окраску, установку прокладок, механическую сборку и т.

Д.

Д.

Загрузите дополнительную информацию о технологии пластикового покрытия.

Наша команда инженеров готова поддержать ваш следующий проект по хромированию пластика от идеи до производства. Свяжитесь с Cybershield для получения технических спецификаций, возможностей процесса и помощи по применению.

Что такое твердое хромирование?

Твердое хромирование — это процесс гальваники, при котором хром осаждается из раствора хромовой кислоты. Толщина твердого хромирования составляет от 2 до 250 мкм. Различные типы твердого хрома включают хром с микротрещинами, микропористый хром, пористый хром и хром без трещин.Важно, чтобы микротрещины и пористые покрытия имели минимальную толщину 80–120 мкм, чтобы обеспечить адекватную коррозионную стойкость. Хром с микротрещинами имеет твердость по Виккерсу 800-1000 кг / мм 2 , а хром без трещин имеет твердость по Виккерсу 425-700 кг / мм 2 . Образование микропористого хрома достигается с помощью специального метода нанесения покрытия, включающего использование инертных взвешенных частиц. Пористое хромирование получают путем травления электроосажденного хрома.Они предназначены для удержания смазки для подшипников скольжения и скольжения.

Пористое хромирование получают путем травления электроосажденного хрома.Они предназначены для удержания смазки для подшипников скольжения и скольжения.

Хромирование используется для обеспечения устойчивости к износу и коррозии в дополнение к его трибологическим характеристикам (низкое трение). Однако утилизация гальванического раствора связана с проблемами окружающей среды. Это привело к тому, что многие пользователи хромирования стали искать альтернативные методы покрытия. Один из вариантов — заменить твердый хром покрытиями из металлокерамики, напыленными на высокоскоростном кислородном топливе (HVOF), таких как WC / Co (карбид вольфрама / кобальт).Покрытия HVOF могут обеспечить превосходную защиту от износа и коррозии. Сравнение свойств WC-12Co, напыленного методом HVOF, и твердого хрома показано в таблице ниже.

Напыляемое покрытие HVOF по сравнению с твердым хромом

| Свойства | WC-12Co | Твердое хромирование |

| Микротвердость по Виккерсу | 1100-1400 | 800-1000 |

| Обработка поверхности после напыления или покрытия, R a | 140-170 | 40-50 |

| Шлифование, R a (мкм) | 10 | 16-32 |

| Рабочая температура, ° С | 540 | 425 |

| G65 степень износа | 0. |

сопротивлением

сопротивлением

Хромирование бытовых приборов.

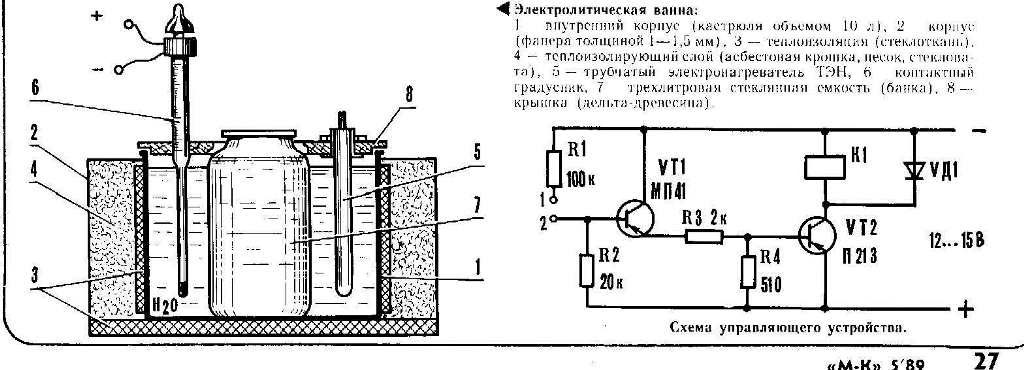

Хромирование бытовых приборов. В состав электролита входят серная кислота и хромовый ангидрид строго определённой плотности.

В состав электролита входят серная кислота и хромовый ангидрид строго определённой плотности. Они осаждаются на поверхности обрабатываемого изделия, образуя покрытие с требуемыми свойствами.

Они осаждаются на поверхности обрабатываемого изделия, образуя покрытие с требуемыми свойствами. Обрабатываемую деталь и металлический хром помещают в вакуумную камеру. Здесь металл нагревается до температуры, при которой начинается его испарение. Атомы хрома оседают на защищаемой поверхности. Слой, который они образуют, в большинстве случаев тонкий и непрочный, поэтому его дополнительно покрывают лаком.

Обрабатываемую деталь и металлический хром помещают в вакуумную камеру. Здесь металл нагревается до температуры, при которой начинается его испарение. Атомы хрома оседают на защищаемой поверхности. Слой, который они образуют, в большинстве случаев тонкий и непрочный, поэтому его дополнительно покрывают лаком. В последнюю очередь обработанное изделие промывают и просушивают.

В последнюю очередь обработанное изделие промывают и просушивают. Так, при электролитической обработке используются агрессивные жидкости, способные причинить вред даже в разбавленном состоянии. Реактивы, применяемые при химическом хромировании, образуют токсичные испарения. Существует риск проникновения ядовитых соединений хрома в сточные воды. Для нейтрализации перечисленных угроз принимается комплекс мер:

Так, при электролитической обработке используются агрессивные жидкости, способные причинить вред даже в разбавленном состоянии. Реактивы, применяемые при химическом хромировании, образуют токсичные испарения. Существует риск проникновения ядовитых соединений хрома в сточные воды. Для нейтрализации перечисленных угроз принимается комплекс мер: