Последовательность затяжки болтов для фланцев и таблица моментов затяжки

Фланцевые соединения требуют надлежащей затяжки, чтобы избежать утечки жидкости из соединения. Последовательность затяжки болтов или момент затяжки определяется в процедуре затяжки. У большинства компаний есть процедура динамометрической затяжки фланцевых болтов, которая использовалась во время строительства и эксплуатации завода.

Фланцевые соединения герметично затягиваются с помощью динамометрического ключа (ручной или гидравлический ключ). Нагрузка на зажим, создаваемая во время затяжки, превышает 75% от испытательной нагрузки на крепеж. Для достижения преимуществ предварительной нагрузки усилие зажима в винте должно быть выше, чем нагрузка разделения соединения.

Если для затяжки болта требуется крутящий момент, превышающий 678 Нм (500 фут-фунтов), рекомендуется гидравлическое затягивание болта.

Значение крутящего момента зависит от трения между резьбами болта шпильки и головки гайки, на это трение может влиять нанесение смазки или любое покрытие (например, кадмий или цинк), нанесенное на резьбы шпильки.

Болты должны быть затянуты путем контроля крутящего момента, с использованием противозадирной смазки перед установкой. Указанный метод затяжки болтов в равной степени применим к болтам с покрытием, оцинкованным и неоцинкованным.

Последовательность затяжки шпильки фланца чрезвычайно важна для обеспечения надлежащей затяжки фланцевого соединения.

Состояние фланца

- Проверить состояние поверхностей фланцев на наличие царапин, грязи и накипи.

- Проверить на наличие коррозии, ямок и следов от инструмента

- Осмотреть посадочные поверхности прокладки.

- Проверить области на фланце, где будут сидеть гайки, он должен быть плоским и не иметь ямок и чрезмерного износа.

- Пазы RTJ должны быть чистыми, без коррозии и не поврежденными.

Допустимые несовершенства фланца с соединительным выступом указано в таблице 3 ASME 16.5. См. Таблицу «Допустимые несовершенства в отделке поверхности фланца с соединительным выступом».

| Размер в дюймах | Размер в мм | Максимальные радиальные выступы, которые | |

| не глубже дна зазубрин, мм | глубже дна зазубрин, мм | ||

| 1/2 | 15 | 3,0 | 1,5 |

| 3/4 | 20 | 3,0 | 1,5 |

| 1 | 25 | 3,0 | |

| 1 1/4 | 32 | 3,0 | 1,5 |

| 1 1/2 | 40 | 3,0 | 1,5 |

| 2 | 50 | 3,0 | 1,5 |

| 2 1/2 | 65 | 3,0 | 1,5 |

| 3 | 80 | 4,5 | 1,5 |

| 3 1/2 | 90 | 6,0 | 3,0 |

| 4 | 100 | 6,0 | 3,0 |

| 5 | 125 | 6,0 | 3,0 |

| 6 | 150 | 6,0 | 3,0 |

| 8 | 200 | 8,0 | 4,5 |

| 10 | 250 | 8,0 | 4,5 |

| 12 | 300 | 8,0 | 4,5 |

| 14 | 350 | 8,0 | 4,5 |

| 16 | 400 | 10,0 | 4,5 |

| 18 | 450 | 12,0 | 6,0 |

| 20 | 500 | 12,0 | 6,0 |

| 24 | 600 | 12,0 | 6,0 |

Выравнивание фланца

Визуально проверить выравнивание фланца, чтобы убедиться, что получена приемлемая установка. При выравнивании фланцев убедиться, что в соединении отсутствуют остаточные напряжения. Использование тепловой коррекции для выравнивания фланцев строго запрещено.

При выравнивании фланцев убедиться, что в соединении отсутствуют остаточные напряжения. Использование тепловой коррекции для выравнивания фланцев строго запрещено.

- Фланцевые грани должны быть параллельными и выровненными.

- Отверстия под болты фланца должны находиться на одной линии, чтобы болты проходили свободно.

Проверка гаек, шпилек или болтов

- Перед установкой визуально осмотреть гайки и шпильки / болты, чтобы убедиться, что на них нет дефектов, таких как коррозия, повреждение резьбы и т.д. Гайки с поврежденной резьбой не должны использоваться.

- Проверьте длину шпильки или болта, чтобы избежать коротких болтов и излишней резьбы. Фланцевые болты должны быть снабжены достаточной длиной, чтобы можно было использовать оборудование для натяжения болтов или лопасти, проставки, капельные кольца и пластинчатые клапаны и соответствующие дополнительные прокладки.

- После чистки требуется визуально осмотреть шпильки и гайки, чтобы убедиться в отсутствии заусенцев.

Шпильки и гайки должны быть очищены с помощью проволочной щетки, чтобы удалить грязь с резьбы. Смазочный материал (порошок) наносится на резьбу и гайки на поверхности контакта фланца. Смазка не должна использоваться в прокладке и в зоне посадки прокладки.

Шпильки и гайки должны быть очищены с помощью проволочной щетки, чтобы удалить грязь с резьбы. Смазочный материал (порошок) наносится на резьбу и гайки на поверхности контакта фланца. Смазка не должна использоваться в прокладке и в зоне посадки прокладки. - Классы болтов и гаек должны быть правильно идентифицированы перед использованием.

- Болты и гайки можно использовать повторно только в том случае, если известно, что они не были перегружены или превышали предел текучести.

- При сборке гайки на болте идентификационная маркировка гайки всегда должна быть направлена наружу.

Проверка прокладок

- Не использовать герметик, смазку или другую пасту или клей на поверхностях прокладки или фланца.

- Прокладку нельзя вставлять между поверхностями сопряженного фланца. После того, как прокладка установлена, сопряженные фланцы аккуратно соединяются, не стряхивая прокладку с седла. Далее установить все шпильки и затянуть все гайки вручную.

- Перед установкой визуально осмотреть прокладки, чтобы убедиться в отсутствии дефектов на них.

- Цветовое кодирование должно поддерживаться в соответствии с нормой и типом прокладки, предоставленной изготовителем.

- Очистить посадочную поверхность прокладки с помощью проволочной щетки.

- Убедиться, что материал соответствует указанному, найти возможные дефекты или повреждения в прокладке, такие как сгибы или складки.

- Все прокладки из мягкого материала следует заменять новыми, когда открытое соединение должно быть снова закрыто.

- Спирально-навитая прокладка должна использоваться только один раз.

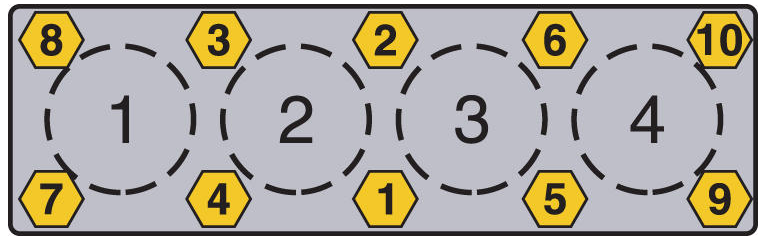

Последовательность затяжки болтов для фланцев

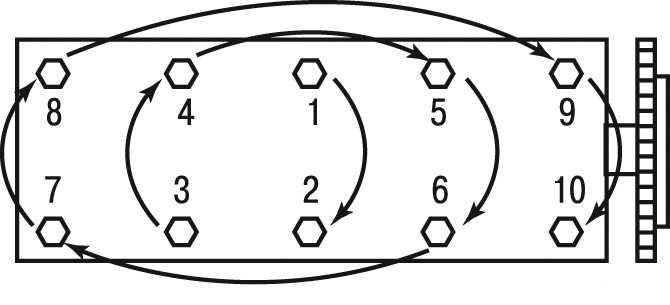

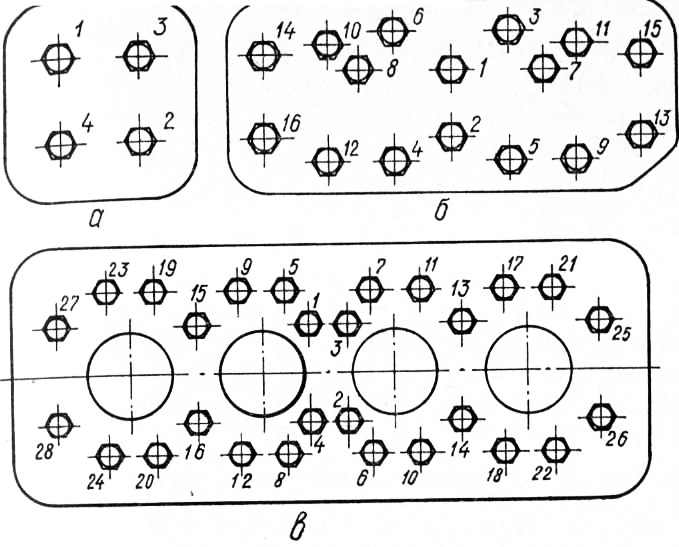

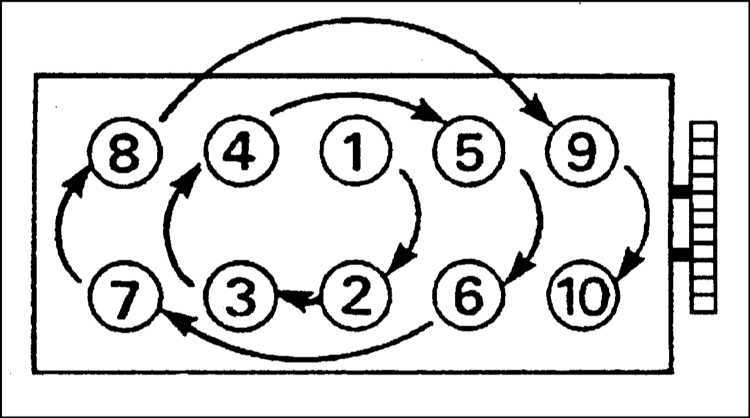

Затянуть болты и гайки в последовательности «крест-накрест», используя минимум три прохода затяжки и максимальное усилие затяжки, как определено.

Проход 1: Крутящий момент не более 30% от конечного значения крутящего момента в соответствии с последовательностью моментов. Убедитесь, что прокладка сжимается равномерно.

Убедитесь, что прокладка сжимается равномерно.

Проход 2: Крутящий момент не более 60% от конечного значения крутящего момента.

Проход 3: Крутящий момент до конечного значения крутящего момента (100%).

После завершения трех основных проходов крутящего момента необходимо повторить затягивание гаек, по крайней мере, один раз, используя окончательный крутящий момент в режиме «крест-накрест», пока не будет наблюдаться дальнейшее вращение гайки.

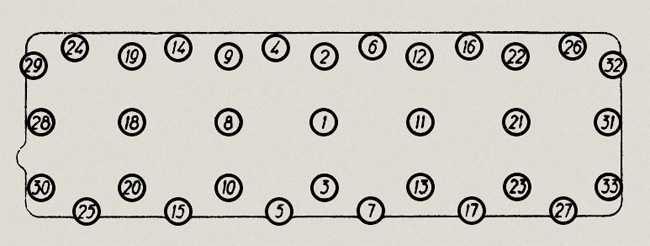

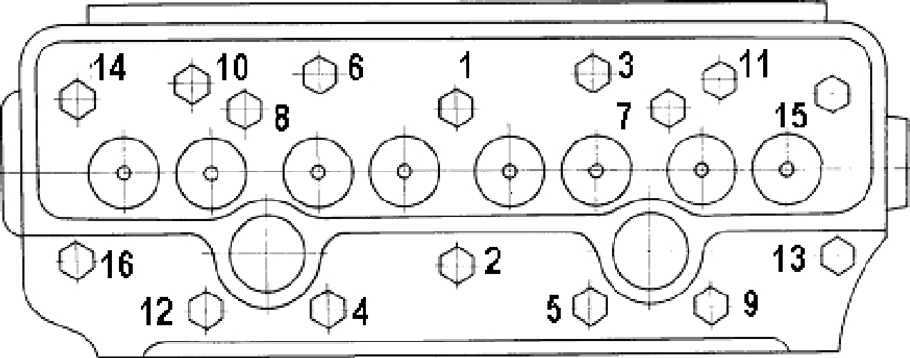

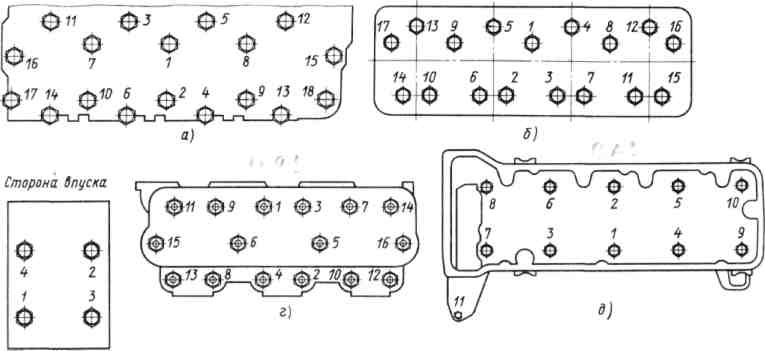

Для удобства обращения нумерация болтов должна выполняться по часовой стрелке вокруг фланца в следующей последовательности.

| Количество болтов/шпилек | Последовательность затяжки болтов, которой необходимо следовать |

| Фланец на 4 болта | 1,3,2,4 |

| Фланец на 8 болта | 1,5,3,7,2,6,4,8 |

| Фланец на 12 болта | 1,7,4,10,2,8,5,11,3,9,6,12 |

| Фланец на 16 болта | 1,9,5,13,3,11,7,15,2,10,6,14,4,12,8,16 |

| Фланец на 20 болта | 1,11,6,16,3,13,8,18,5,15,10,20,2,12,17,4,14,9,19 |

| Фланец на 24 болта | 1,13,7,19,4,16,10,22,2,14,8,20,5,17,11,23,6,18,12,24,3,15,9,21 |

| Фланец на 28 болта | 1,15,8,22,4,18,11,25,6,20,13,27,2,16,9,23,5,19,12,26,3,17,10,24,7,21,14,28 |

| Фланец на 32 болта | 1,17,9,25,5,21,13,29,3,19,11,27,7,23,15,31,2,18,10,26,6,22,14,30,8,24,16,32,4,20,12,28 |

Таблица крутящего момента для фланца класса 150

Материалы фланцев: ASTM A105, ASTM A182 сталь F50 и F51, ASTM A350 сталь LF2 и LF3, ASTM A694 сталь F52

Материалы для болтов: ASTM A193 сталь B7 и B7M, ASTM A320 сталь L7, L7M и L43.

Тип прокладки: графитовая прокладка

Cмазочный порошок болта 1000 (µ = 0,11)

| Размер в дюймах | Размер в мм | Номер болта | Диаметр болта | Тип резьбы | Нагрузка болта фунт / дюйм 2 | Крутящий момент, lbf.ft. | Крутящий момент, Nm |

| 1/2 | 15 | 4 | 1/2″ | UNC | 25 000 | 22 | 30 |

| 3/4 | 20 | 4 | 1/2″ | UNC | 30 000 | 26 | 36 |

| 1 | 35 | 4 | 1/2″ | UNC | 33 000 | 29 | 39 |

| 1 1/2 | 40 | 4 | 1/2″ | UNC | 50 000 | 44 | 60 |

| 2 | 50 | 4 | 5/8″ | UNC | 50 000 | 86 | 117 |

| 3 | 80 | 4 | 5/8″ | UNC | 50 000 | 86 | 117 |

| 4 | 100 | 8 | 5/8″ | UNC | 40 000 | 69 | 93 |

| 6 | 150 | 8 | 3/4″ | UNC | 45 000 | 137 | 185 |

| 8 | 200 | 8 | 3/4″ | UNC | 45 000 | 137 | 185 |

| 10 | 250 | 12 | 7/8″ | UNC | 40 000 | 194 | 263 |

| 12 | 300 | 12 | 7/8″ | UNC | 40 000 | 194 | 263 |

| 14 | 350 | 12 | 1″ | UN8 | 41 000 | 296 | 401 |

| 16 | 400 | 16 | 1″ | UN8 | 40 000 | 289 | 392 |

| 18 | 450 | 16 | 1 1/8″ | UN8 | 40 000 | 421 | 571 |

| 20 | 500 | 20 | 1 1/8″ | UN8 | 40 000 | 421 | 571 |

| 24 | 600 | 20 | 1 1/4″ | UN8 | 40 000 | 588 | 797 |

Таблица крутящего момента для фланца класса 300

Материалы фланцев: ASTM A105, ASTM A182 сталь F50 и F51, ASTM A350 сталь LF2 и LF3, ASTM A694, сталь F52

Материалы для болтов: ASTM A193 сталь B7 и B7M, ASTM A320 сталь L7, L7M и L43.

Тип прокладки: спирально-навитое и кольцевое соединение

Смазочный порошок болта 1000 (µ = 0,11)

| Размер в дюймах | Размер в мм | Номер болта | Диаметр болта | Тип резьбы | Нагрузка болта фунт / дюйм2 | Крутящий момент, lbf.ft. | Крутящий момент, Nm |

| 1/2 | 15 | 4 | 1/2″ | UNC | 40 000 | 35 | 47 |

| 3/4 | 20 | 4 | 1/2″ | UNC | 40 000 | 69 | 93 |

| 1 | 35 | 4 | 1/2″ | UNC | 40 000 | 69 | 93 |

| 1 1/2 | 40 | 4 | 1/2″ | UNC | 31 000 | 94 | 128 |

| 2 | 50 | 4 | 5/8″ | UNC | 37 000 | 64 | 87 |

| 3 | 80 | 4 | 5/8″ | UNC | 42 000 | 127 | 173 |

| 4 | 100 | 8 | 5/8″ | UNC | 45 000 | 137 | 185 |

| 6 | 150 | 8 | 3/4″ | UNC | 45 000 | 137 | 185 |

| 8 | 200 | 8 | 3/4″ | UNC | 45 000 | 218 | 296 |

| 10 | 250 | 12 | 7/8″ | UNC | 45 000 | 325 | 441 |

| 12 | 300 | 12 | 7/8″ | UNC | 43 000 | 453 | 614 |

| 14 | 350 | 12 | 1″ | UN8 | 45 000 | 474 | 643 |

| 16 | 400 | 16 | 1″ | UN8 | 31 000 | 456 | 618 |

| 18 | 450 | 16 | 1 1/8″ | UN8 | 34 000 | 500 | 678 |

| 20 | 500 | 20 | 1 1/8″ | UN8 | 40 000 | 588 | 797 |

| 24 | 600 | 20 | 1 1/4″ | UN8 | 31 000 | 809 | 1097 |

Таблица крутящего момента для фланца класса 600

Материалы фланцев: ASTM A105, ASTM A182 сталь F50 и F51, ASTM A350 сталь LF2 и LF3, ASTM A694 сталь F52 и F60

Материалы для болтов: ASTM A193 сталь B7 и B7M, ASTM A320 сталь L7, L7M и L43.

Тип прокладки: спирально-навитое и кольцевое соединение

Смазочный порошок болта 1000 (µ = 0,11)

| Размер в дюймах | Размер в мм | Номер болта | Диаметр болта | Тип резьбы | Нагрузка болта фунт / дюйм2 | Крутящий момент, lbf.ft. | Крутящий момент, Nm |

| 1/2 | 15 | 4 | 1/2″ | UNC | 40 000 | 35 | 48 |

| 3/4 | 20 | 4 | 1/2″ | UNC | 40 000 | 69 | 94 |

| 1 | 35 | 4 | 1/2″ | UNC | 40 000 | 69 | 94 |

| 1 1/2 | 40 | 4 | 1/2″ | UNC | 45 000 | 137 | 185 |

| 2 | 50 | 4 | 5/8″ | UNC | 50 000 | 86 | 117 |

| 3 | 80 | 4 | 5/8″ | UNC | 45 000 | 137 | 185 |

| 4 | 100 | 8 | 5/8″ | UNC | 45 000 | 218 | 296 |

| 6 | 150 | 8 | 3/4″ | UNC | 45 000 | 325 | 441 |

| 8 | 200 | 8 | 3/4″ | UNC | 50 000 | 526 | 714 |

| 10 | 250 | 12 | 7/8″ | UNC | 45 000 | 662 | 897 |

| 12 | 300 | 12 | 7/8″ | UNC | 45 000 | 662 | 897 |

| 14 | 350 | 12 | 1″ | UN8 | 45 000 | 894 | 1213 |

| 16 | 400 | 16 | 1″ | UN8 | 45 000 | 1175 | 1593 |

| 18 | 450 | 16 | 1 1/8″ | UN8 | 45 000 | 1507 | 2044 |

| 20 | 500 | 20 | 1 1/8″ | UN8 | 45 000 | 1507 | 2044 |

| 24 | 600 | 20 | 1 1/4″ | UN8 | 45 000 | 2354 | 3191 |

Таблица крутящего момента для фланца класса 900

Материалы фланцев: ASTM A105, ASTM A182 сталь F50 и F51, ASTM A350 сталь LF2 и LF3, ASTM A694 стальF52, F60 и F65

Материалы для болтов: ASTM A193 сталь B7 и B7M, ASTM A320 сталь L7, L7M и L43.

Тип прокладки: спирально-навитое и кольцевое соединение

Смазочный порошок болта 1000 (µ = 0,11)

| Размер в дюймах | Размер в мм | Номер болта | Диаметр болта | Тип резьбы | Нагрузка болта фунт / дюйм2 | Крутящий момент, lbf.ft. | Крутящий момент, Nm |

| 1/2 | 15 | 4 | 1/2″ | UNC | 40 000 | 121 | 165 |

| 3/4 | 20 | 4 | 1/2″ | UNC | 40 000 | 121 | 165 |

| 1 | 35 | 4 | 1/2″ | UNC | 40 000 | 194 | 263 |

| 1 1/2 | 40 | 4 | 1/2″ | UNC | 45 000 | 325 | 441 |

| 2 | 50 | 4 | 5/8″ | UNC | 40 000 | 194 | 263 |

| 3 | 80 | 4 | 5/8″ | UNC | 50 000 | 243 | 329 |

| 4 | 100 | 8 | 5/8″ | UNC | 45 000 | 474 | 642 |

| 6 | 150 | 8 | 3/4″ | UNC | 50 000 | 526 | 714 |

| 8 | 200 | 8 | 3/4″ | UNC | 45 000 | 894 | 1213 |

| 10 | 250 | 12 | 7/8″ | UNC | 50 000 | 994 | 1347 |

| 12 | 300 | 12 | 7/8″ | UNC | 50 000 | 994 | 1347 |

| 14 | 350 | 12 | 1″ | UN8 | 50 000 | 1306 | 1770 |

| 16 | 400 | 16 | 1″ | UN8 | 50 000 | 1675 | 2271 |

| 18 | 450 | 16 | 1 1/8″ | UN8 | 50 000 | 2615 | 3545 |

| 20 | 500 | 20 | 1 1/8″ | UN8 | 50 000 | 3195 | 4332 |

| 24 | 600 | 20 | 1 1/4″ | UN8 | 45 000 | 5713 | 7746 |

Таблица крутящего момента для фланца класса 1500

Материалы фланцев: ASTM A105, ASTM A182 сталь F50 и F51, ASTM A350 сталь LF2 и LF3, ASTM A694 сталь F52, F60 и F65

Материалы для болтов: ASTM A193 сталь B7 и B7M, ASTM A320 сталь L7, L7M и L43.

Тип прокладки: спирально-навитое и кольцевое соединение

Смазочный порошок болта 1000 (µ = 0,11)

| Размер в дюймах | Размер в мм | Номер болта | Диаметр болта | Тип резьбы | Нагрузка болта фунт / дюйм2 | Крутящий момент, lbf.ft. | Крутящий момент, Nm |

| 1/2 | 15 | 4 | 1/2″ | UNC | 40 000 | 121 | 165 |

| 3/4 | 20 | 4 | 1/2″ | UNC | 45 000 | 137 | 185 |

| 1 | 35 | 4 | 1/2″ | UNC | 45 000 | 218 | 296 |

| 1 1/2 | 40 | 4 | 1/2″ | UNC | 50 000 | 361 | 489 |

| 2 | 50 | 4 | 5/8″ | UNC | 50 000 | 243 | 329 |

| 3 | 80 | 4 | 5/8″ | UNC | 50 000 | 526 | 714 |

| 4 | 100 | 8 | 5/8″ | UNC | 50 000 | 735 | 997 |

| 6 | 150 | 8 | 3/4″ | UNC | 50 000 | 994 | 1347 |

| 8 | 200 | 8 | 3/4″ | UNC | 50 000 | 1675 | 2271 |

| 10 | 250 | 12 | 7/8″ | UNC | 50 000 | 2615 | 3545 |

| 12 | 300 | 12 | 7/8″ | UNC | 50 000 | 3193 | 4329 |

| 14 | 350 | 12 | 1″ | UN8 | 45 000 | 4133 | 5603 |

| 16 | 400 | 16 | 1″ | UN8 | 45 000 | 5713 | 7746 |

| 18 | 450 | 16 | 1 1/8″ | UN8 | 45 000 | 7652 | 10375 |

| 20 | 500 | 20 | 1 1/8″ | UN8 | 45 000 | 9986 | 13539 |

| 24 | 600 | 20 | 1 1/4″ | UN8 | 45 000 | 15983 | 21670 |

Таблица крутящего момента для фланца класса 2500

Материалы фланцев: ASTM A105, ASTM A182 сталь F50 и F51, ASTM A350 сталь LF2 и LF3, ASTM A694 сталь F52, F60 и F65

Материалы для болтов: ASTM A193 сталь B7 и B7M, ASTM A320 сталь L7, L7M и L43.

Тип прокладки: спирально-навитое и кольцевое соединение

Смазочный порошок болта 1000 (µ = 0,11)

| Размер в дюймах | Размер в мм | Номер болта | Диаметр болта | Тип резьбы | Нагрузка болта фунт / дюйм2 | Крутящий момент, lbf.ft. | Крутящий момент, Nm |

| 1/2 | 15 | 4 | 1/2 | UNC | 45 000 | 137 | 185 |

| 3/4 | 20 | 4 | 1/2 | UNC | 50 000 | 152 | 206 |

| 1 | 35 | 4 | 1/2 | UNC | 50 000 | 243 | 329 |

| 1 1/2 | 40 | 4 | 1/2 | UNC | 55 000 | 579 | 785 |

| 2 | 50 | 4 | 5/8 | UNC | 55 000 | 397 | 538 |

| 3 | 80 | 4 | 5/8 | UNC | 55 000 | 809 | 1097 |

| 4 | 100 | 8 | 5/8 | UNC | 55 000 | 1436 | 1947 |

| 6 | 150 | 8 | 3/4 | UNC | 50 000 | 3195 | 4332 |

| 8 | 200 | 8 | 3/4 | UNC | 50 000 | 3195 | 4332 |

| 10 | 250 | 12 | 7/8 | UNC | 50 000 | 6348 | 8606 |

| 12 | 300 | 12 | 7/8 | UNC | 50 000 | 8502 | 11527 |

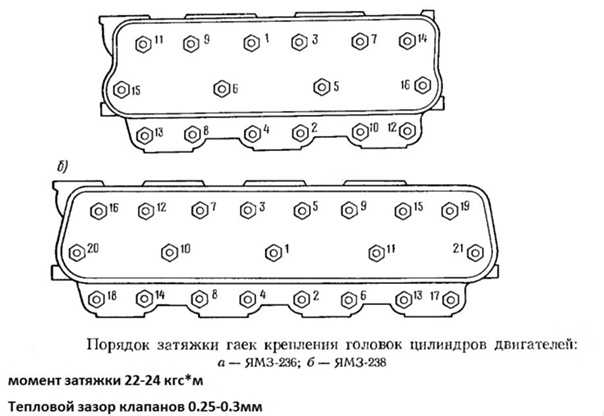

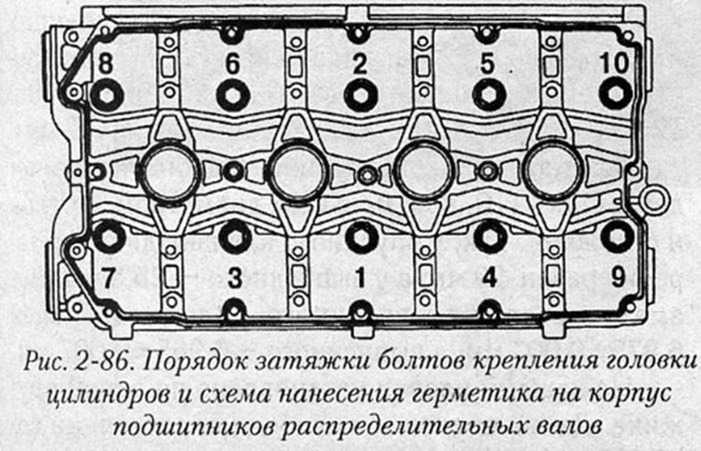

Схема момента затяжки ГБЦ ВАЗ-2112 16 клапанов

Модели ВАЗ семейства 2112 производились с парой 16-клапанников объемом 1,5 или 1,6 л, редко – 1,8. Такие двигатели отличаются впускными отверстия головки блока, потому момент затяжки ГБЦ у автомобиля ВАЗ-2112 с движком на 16 клапанов будет таким же, как и у других 16-клапанных ДВС. Происходит данная процедура в три этапа.

Такие двигатели отличаются впускными отверстия головки блока, потому момент затяжки ГБЦ у автомобиля ВАЗ-2112 с движком на 16 клапанов будет таким же, как и у других 16-клапанных ДВС. Происходит данная процедура в три этапа.

Содержание

Что собой представляет ГБЦ

Для того чтобы проводить какие-то манипуляции с этим узлом, необходимо понимать предназначение и принцип работы устройства. Головка блока цилиндров на рассматриваемой нами модели ВАЗ-2112 выполняется из двух вариантов: чугун, алюминий. По сути, сухо говоря, это крышка движка.

Один из самых важных узлов транспортного средства, который отвечает за:

- сгорание бензина в движке;

- отвод отработанных газов во время процесса сгорания топлива.

Второстепенные функции, выполняемые ГБЦ:

- функциональная опция осуществляется благодаря работе опорных шайб, втулок клапанов и прочих деталей, расположенных в головке;

- благодаря отверстию в нем, устанавливается цепной натяжитель и привода шкивного распределителя.

Аббревиатура ГБЦ используется чаще в терминологии автомобильных узлов, так как выговаривать длинные и сложные названия не всегда есть время. Но понятно, что необходимо знать все расшифровки. Особенно если это ДВС (двигатель внутреннего сгорания) и ГБЦ (головка блока цилиндров).

Поэтому момент натяжения всегда должен быть настроен и не спустя рукава, а правильно, иначе нарушится его функционал.

В первую очередь это необходимо во избежание скопления влаги в месте соединения компонентов в блоке и местах их соединений. Благодаря такой защите, конденсат собирается на специальной плоскости для утечки жидкости из двигателя.

Читайте также: Как в мороз завести ВАЗ-2112

Особенности процесса

У каждого двигателя свой момент, как и схема затяжки штифтов. На показатель этого момента влияют не только тип двигателя, а и другие факторы, которые необходимо знать, если вы решили самостоятельно произвести эту процедуру.

Те самые факторы:

- насколько хорошо смазаны отверстия штифтов и само состояние элементов;

- качество болтов играет большую роль – плохие или старые могут не пережить затяжку;

- если резьба или сам штифт имеют деформации – лучше не затягивать.

Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Потому что через короткий период времени все не соответствующие нормам эксплуатации элементы выйдут из строя.

Самая острая необходимость процедуры натяжения возникает при демонтаже головки блока цилиндра, а также при его повторной установке.

Некоторые автолюбители заворачивают сильно вытянутые болты в 4 этапа. В таком случае на втором шаге момент равен 70-85 Н*м, что абсолютно недопустимо в работе с мотором Лады Приора на 16 клапанов.

Правильная последовательность натяжения ключей очень важна. Только в таком случае головка будет правильно выполнять свои перво- и второстепенные функции.

Перед монтажом необходимо обязательно очистить все резьбовые под втулочные отверстия. Потом все втулки размещаются по местам, а сверху укладывается прокладка. Все металлические элементы должны быть обезжиренными.

Во время установки прокладки не применяются герметики или другие смазочные масла.

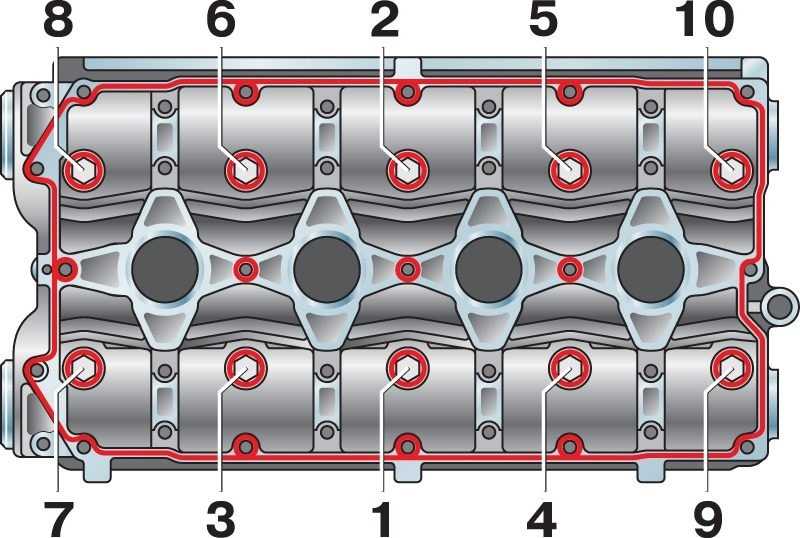

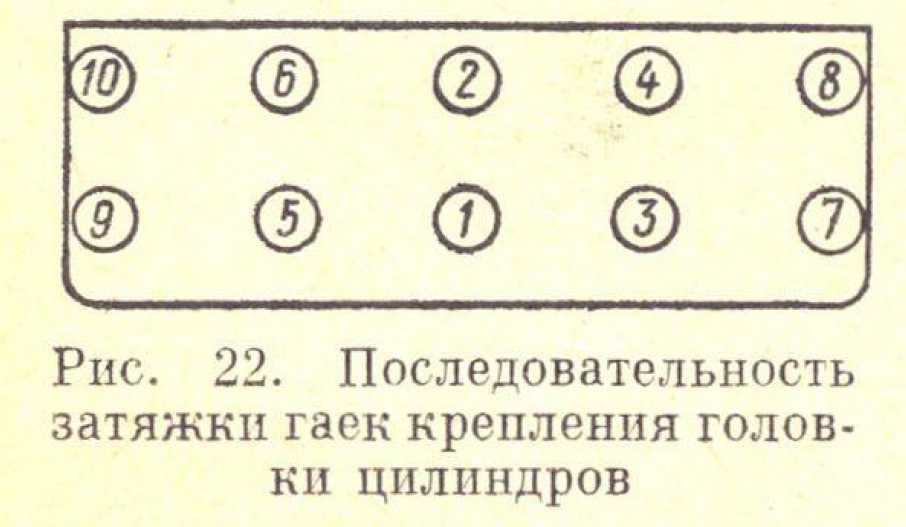

Порядок проведения монтажа и демонтажа

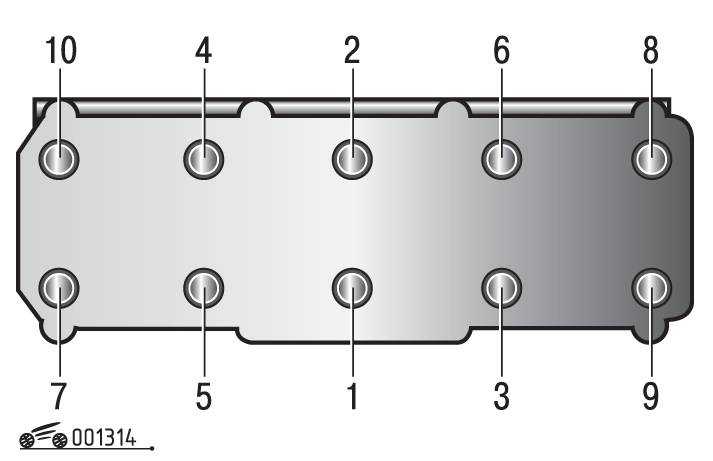

Блок цилиндра является основой крепления головки, которая держится на 10 винтах. Отворачивание осуществляется особым торцевым ключом – «десяткой».

Отворачивание осуществляется особым торцевым ключом – «десяткой».

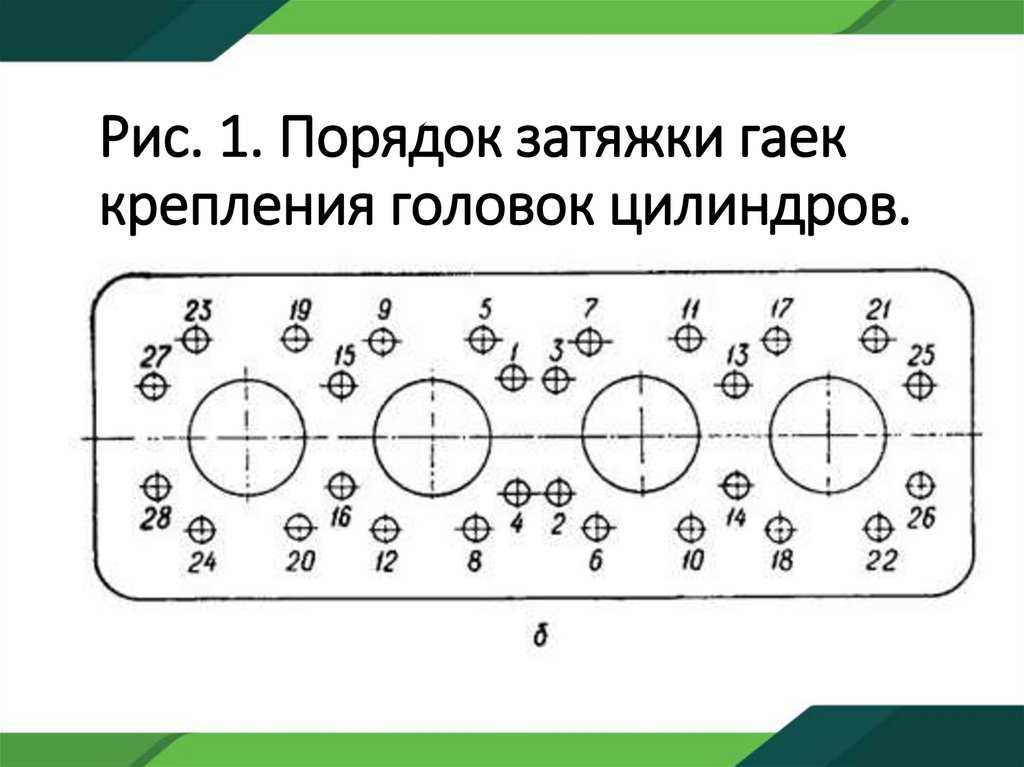

На фото продемонстрирован правильный порядок отворачивания:

- Верхний правый угловой.

- Нижний правый угловой.

- Верхний левый угловой.

- Нижний левый угловой.

- Верхний второй слева.

- Верхний второй справа.

- Второй нижний справа.

- Второй нижний слева.

- Верхний посередине.

- Нижний посередине.

Соблюдая исключительно такую последовательность можно избежать деформации болтов и резьбы, а также других неприятных моментов.

Конструкция узла довольно сложная, хоть на первый взгляд и кажется примитивной.

Головка крепится болтами или шпильками к блоку и закрывает сверху цилиндры. Посадочная площадь у верхнего элемента весьма большая, потому правильная последовательность затягивания резьбовых соединений с конкретным усилием очень важна. Раньше на старых моделях авто ставили чугунные элементы данного узла, с которыми было проще работать. Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Сейчас же преимущественно используют более мягкий, легкий и пластичный алюминий, при работе с которым очень легко повредить какой-то цилиндр. Еще чугун гораздо устойчивее к термоусадке и деформациям, что не позволяет пока полностью от него отказаться.

Стандартный размер винтов в рассматриваемой нами модели – 93 мм. Если хоть один вытягивается даже на пару миллиметров, он тут же подлежит замене.

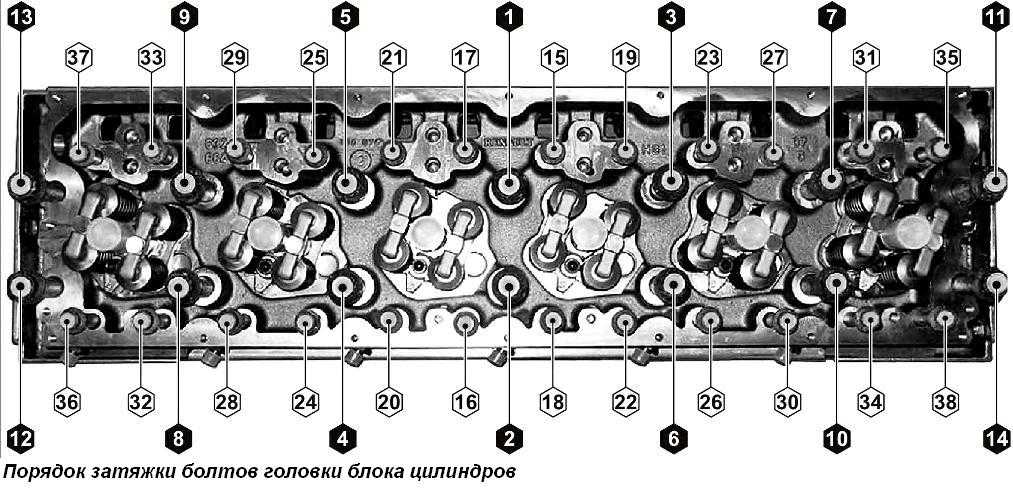

Последовательность монтажа отличается от вышеуказанного порядка и есть на фото:

- Средний нижний.

- Верхний нижний.

- Нижний второй слева.

- Нижний второй справа.

- Верхний второй справа.

- Верхний второй слева.

- Нижний угловой слева.

- Верхний угловой слева.

- Нижний угловой справа.

- Верхний угловой справа.

Нормы момента натяжения:

- Усилие на первом этапе – 20 Н*м.

- Каждый элемент стоит доворачивать вправо на 90о.

- После 20 минут ожидания необходимо доворачивать еще на 90о.

Читайте также: Как поменять помпу на ВАЗ-2112 16 клапанов

Первоначальное усилие – небольшое. Но с третьего этапа работа становится труднее, потому используется рычаг. Если у вас возникли какие-то сложности с процессом натяжки, просмотрите видеоурок, в котором все подробно показано и объяснено.

Установка ГБЦ под турбину на ДВС мало чем отличается от выше рассмотренного варианта, но в случае возникновения несоответствий или других проблем, лучше обратиться за советом или помощью к квалифицированным специалистам.

Как вам статья?

Рекомендации и ограничения последовательности затяжки болтов – технология Hex

Не все последовательности затяжки болтов одинаковы.

Сборщики болтовых фланцевых соединений используют схему «звезда» с тех пор, как компания Taylor Forge начала стандартизацию фланцев в 1938 году. ), теплообменники и другие устройства, такие как дисковые затворы.

), теплообменники и другие устройства, такие как дисковые затворы.

Вы увидите, что узор «звезда» применяется ко всем типам материалов прокладок и типам фланцев, в том числе с выступом (RF), кольцевым соединением (RTJ), прокладкам с двойной оболочкой, спирально-навитым прокладкам и даже более новым типам прокладок, таким как Kammprofile. прокладка.

Хотя схема «звезда» является наиболее распространенной, она, безусловно, не единственная и не обязательно лучшая схема затяжки болтовых соединений, применяемая при затяжке болтового фланца в сборе.

На самом деле не существует последовательности затяжки болтов «серебряной пули», идеальной для затяжки каждого фланца или прокладки типа . Тип прокладки и расположение фланцевого соединения имеют решающее значение для выбора последовательности затяжки, которую может использовать сборщик.

В этой статье, предназначенной для супервайзеров, инженеров и всех, кто наблюдает за сборкой или обслуживанием болтовых фланцев, обсуждаются различные последовательности затяжки. Попутно мы предложим руководство о том, какие методы лучше всего подходят для достижения желаемых конечных значений крутящего момента с минимальным разбросом болтов и гарантией того, что ваша прокладка не будет повреждена в процессе.

Попутно мы предложим руководство о том, какие методы лучше всего подходят для достижения желаемых конечных значений крутящего момента с минимальным разбросом болтов и гарантией того, что ваша прокладка не будет повреждена в процессе.

Чтобы сохранить разумный объем этой статьи, мы не будем рассматривать другие важные элементы процедур затяжки болтов, такие как выравнивание фланцев, установка прокладки, значения крутящего момента, таблицы крутящих моментов, как должен изменяться крутящий момент болтов для различных материалов (например, болты из нержавеющей стали). ), и так далее. Эти темы подробно рассматриваются в уроках, включенных в наше бесплатное онлайн-обучение.

ASME PCC-1, вероятно, является ведущим мировым руководством по сборке болтовых фланцевых соединений.

В выпуске публикации 2010 года ASME PCC-1 опубликовал целое приложение (Приложение F), посвященное последовательностям затяжки болтов, включая схему «звезда» (которую он назвал «традиционной схемой», поскольку этот метод существует так давно) и несколько других варианты, которые были классифицированы как «Альтернативные» схемы крепления болтов.

Эти альтернативные последовательности болтовых соединений были включены для демонстрации более эффективных способов сборки фланцевых соединений. Как и в случае со звездой, альтернативные подходы могут использоваться практически с любым методом затяжки, от гидравлического крутящего момента до пневматического крутящего момента и ручного крутящего момента с помощью ключа с кликером.

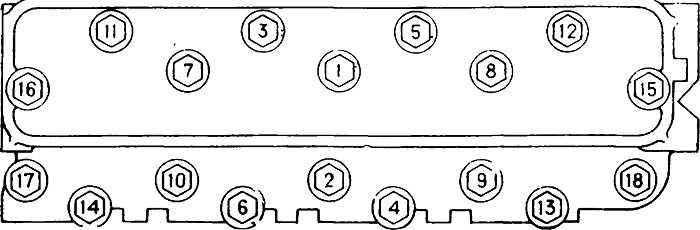

Устаревшая схема затяжки болтов (также известная как «Звезда»)

Как мы упоминали ранее, это наиболее распространенная из всех последовательностей затяжки болтов, используемых на фланцевых соединениях. Этот шаблон хорошо известен во всем мире, и его использование выдержало испытание временем.

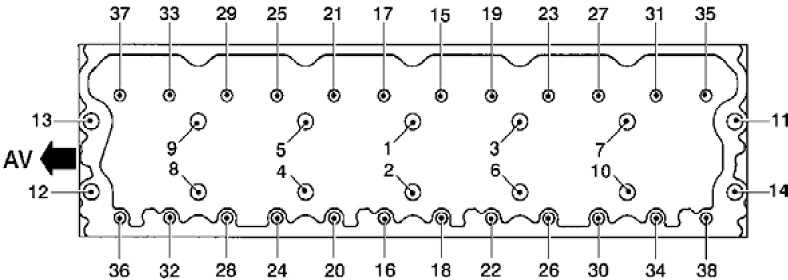

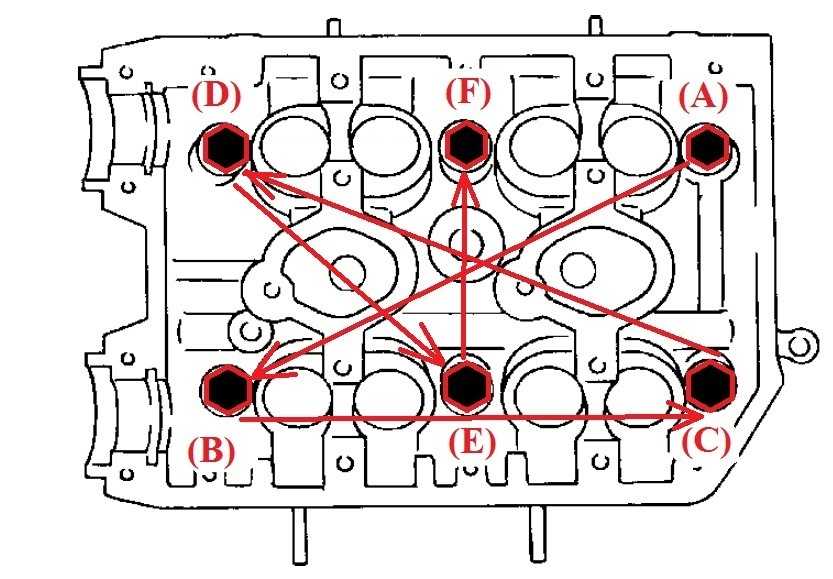

Как выполнить схему «звезда»

Первое, что нужно сделать, это затянуть каждый фланцевый болт на 20–30% от целевого футо-фунта по схеме «звезда». Сам шаблон применяется к болтам №1-4 ниже (по порядку):

…затем снова переходите к болтам 5-8, применяя крутящий момент в следующем порядке:

…и чтобы завершить этот первый шаг, вы применяете к болтам 9-12:

Теперь у вас есть примерно 20-30 % на всех 12 болтах фланца в этом примере. Будут вариации из-за упругого взаимодействия, но это примерно среднее значение.

Будут вариации из-за упругого взаимодействия, но это примерно среднее значение.

Шаг № 2 — следовать той же звездообразной схеме, применяя от 50% до 70% целевого футо-фунта.

Затем третья часть этой последовательности затяжки заключается в том, чтобы установить ключ на 100% от требуемого крутящего момента (ft-lbs) и применить ко всем болтам, снова следуя той же звездообразной схеме.

Последним шагом является применение вращательных или «круговых» проходов.

Как правило, вам придется дважды обойти фланец с ключом, установленным на окончательное значение крутящего момента, но цель состоит в том, чтобы двигаться до тех пор, пока гайки не перестанут двигаться.

Обычно для спирально-навитых прокладок или прокладок Kammprofile требуется около двух круговых проходов, но с прокладками RTJ вам потребуется выполнить дополнительные кольцевые проходы.

Ограничения: Нет. Звездообразная схема болтового соединения подходит для всех фланцев ASME B16. 5, B16.47 и теплообменников. Он также действителен для всех типов поверхностей фланцев и прокладок, включая прокладки RTJ.

5, B16.47 и теплообменников. Он также действителен для всех типов поверхностей фланцев и прокладок, включая прокладки RTJ.

Рекомендации: Недостатком паттерна Звезда является время. Эта схема болтового соединения не так эффективна, как альтернативы, и может занять очень много времени, если вы работаете с фланцами с 20 или более болтами. Но если большинство фланцев на вашем объекте представляют собой фланцы ASME B16.5 размером 12 дюймов или меньше, вы можете придерживаться шаблона «звезда» и не применять другие схемы болтового соединения, чтобы избежать путаницы со сборщиками.

Модифицированная схема затяжки звездочкой

PCC-1 называет модифицированную звезду «Альтернативной схемой сборки № 1», и эта последовательность затяжки болтов соответствует той же схеме затяжки, что и звезда. Отличие состоит в том, что при таком подходе уровни предварительного натяжения крепежных изделий увеличиваются быстрее.

Если вы посмотрите на диаграммы ниже, вы увидите, как сборщик затягивает фланцевые болты в том же порядке, но увеличивает нагрузку на болты уже после первых четырех болтов.

На самом деле, вы можете разбить этот первый проход на три части:

- Проход 1А – Затяните первые четыре шпильки с усилием от 20% до 30% от целевого фут-фунта.

- Проход 1B — затяните следующие четыре болта по схеме «звезда» с усилием от 50% до 70% от целевого футо-фунта.

- Прохождение 1C — затяните остальные болты по схеме «звезда» до 100 % окончательного крутящего момента.

- Соответствие 2 — ASME PCC-1 указывает, что мягкие прокладки (определения жестких и мягких прокладок см. в ASME PCC-1, Приложение B), такие как спирально-навитые прокладки и прокладки с двойной оболочкой, должны иметь полную звездообразную форму. Однако для прокладок Kammprofile проход 2 не требуется.

- Проход 3+ — последняя серия проходов представляет собой вращательные проходы, при которых вы обходите фланец по кругу с помощью ключа, установленного на конечное значение крутящего момента. Еще раз, вы будете идти, пока орехи не перестанут двигаться.

Обычно для спирально-навитых прокладок и прокладок Kammprofile требуется около двух круговых проходов. Прокладки RTJ требуют дополнительных окончательных проходов.

Обычно для спирально-навитых прокладок и прокладок Kammprofile требуется около двух круговых проходов. Прокладки RTJ требуют дополнительных окончательных проходов.

Модифицированный звездообразный подход означает, что вы можете выполнять меньше последовательностей затяжки, что, в свою очередь, означает меньше времени и усилий, поскольку в целом меньше касаний болтов.

Ограничения : Нет. Подобно схеме «звезда», модифицированная звезда подходит для всех фланцев ASME B16.5, B16.47 и теплообменников и подходит для всех типов поверхностей фланцев и прокладок.

Рекомендации: Модифицированная схема болтового соединения «Звезда» намного более эффективна по времени, чем схема «Звезда», особенно при работе с фланцами с 20 или более болтами. Модифицированная звезда может быть полезна на некоторых фланцах с 16 болтами, особенно если они включают шпильки большего размера (диаметром 1 дюйм или больше). Вы не сэкономите много времени с Modified Star на фланцах с 12 болтами или менее.

Существует кривая освоения схемы крепления болтами Modified Star, но большинству сборщиков достаточно легко ее преодолеть, поскольку единственным изменением является постепенное увеличение значений крутящего момента во время первого прохода.

Квадрантный шаблон

Квадрантный шаблон, или «Альтернативный шаблон сборки № 3», более эффективен, чем шаблон «Звезда» и модифицированный шаблон «звезда». С квадрантным шаблоном уровни предварительной нагрузки крепежа быстро увеличиваются в течение первой последовательности затяжки.

Вам также не нужно слишком сильно «перекрещивать» фланец, что экономит еще больше времени. Дополнительным бонусом является то, что опытным сборщикам не нужно будет нумеровать фланец при применении этого шаблона, если они хорошо обучены.

На приведенной ниже диаграмме показано, как динамометрический ключ перемещает только один болт после того, как вы выполнили свою первую «звездную последовательность».

Вы также можете увеличить настройки нагрузки на болты после затяжки первых четырех болтов. На приведенных ниже схемах показано, как вы будете…

На приведенных ниже схемах показано, как вы будете…

- Шаг 1A — затяните первые четыре шпильки с усилием от 20% до 30% от целевого фут-фунта.

- Проход 1B — Затяните следующие четыре болта, располагая каждый справа от уже затянутых болтов, с усилием от 50% до 70% целевого фут-фунта.

- Прохождение 1C — затяните остальные болты по образцу до 100 % окончательного крутящего момента. Вы продолжите прикладывать крутящий момент к болту справа от ранее затянутого болта, следуя схеме, работая по всему фланцу.

- Проход 2. Для любой прокладки, кроме Kammprofile, вам потребуется повторить этот шаблон во второй раз. Прокладки Kammprofile не требуют прохода 2.

- Проход 3+ — заключительные проходы представляют собой проходы с вращением (т. е. «круговой» или «кольцевой»), при которых вы устанавливаете ключ на окончательное значение крутящего момента и проходите вокруг фланца до тех пор, пока гайки не перестанут двигаться.

Обычно для спирально-навитых прокладок и прокладок Kammprofile требуется около двух круговых проходов, но для прокладок RTJ потребуются дополнительные заключительные проходы.

Обычно для спирально-навитых прокладок и прокладок Kammprofile требуется около двух круговых проходов, но для прокладок RTJ потребуются дополнительные заключительные проходы.

Ограничения : Нет. Эта схема болтового соединения подходит для всех фланцев ASME B16.5 и B16.47 и теплообменников. Он также распространяется на все типы поверхностей фланцев и прокладок, включая прокладки RTJ.

Рекомендации : Эта схема крепления намного более эффективна по времени, чем схема «Звезда и модифицированная звезда», когда у вас есть фланцы с 20 или более болтами. Кривая обучения для этой схемы болтового соединения довольно низкая, однако, если ваш персонал не собирает много фланцев, вы можете придерживаться последовательности модифицированной звезды.

Круговой шаблон

В то время как PCC-1 описывает использование кругового шаблона, Hex Technology не рекомендует шаблон болтового соединения для среднего сборщика. Круговой шаблон может использоваться только с жесткими прокладками, такими как прокладки Kammprofile, и не может использоваться со спиральными прокладками, RTJ или прокладками с двойной оболочкой.

По этой причине мы опустим инструкции по этому шаблону за пределами этой статьи. Если шаблон используется на вашем сайте, вам нужна помощь или вы хотите узнать больше, свяжитесь с нашей службой поддержки по адресу [email protected]

Другие полезные руководства по затяжке болтов:

Руководство по ручным динамометрическим ключам

Как смазывать компоненты фланцев

Как предотвратить истирание

Присоединяйтесь к лидерам отрасли!

Подпишитесь на Hex Technology сегодня, и мы БЕСПЛАТНО предоставим вам 700 долларов на курсы болтового соединения. Ваш путь к более безопасному, надежному и прибыльному сайту начинается здесь.Последовательность затяжки болтов: почему это важно

Существует множество факторов, определяющих, будет ли новое фланцевое соединение надежным и герметичным. Одним из наиболее важных является последовательность затяжки болтов.

Новому ученику-стрелочнику это может показаться достаточно простым. Но просто прикладывать полный крутящий момент к первому болту, а затем переходить к соседнему — неправильный подход! Порядок, в котором вы затягиваете болты, и приложенная нагрузка оказывают огромное влияние на целостность соединения.

Но просто прикладывать полный крутящий момент к первому болту, а затем переходить к соседнему — неправильный подход! Порядок, в котором вы затягиваете болты, и приложенная нагрузка оказывают огромное влияние на целостность соединения.

Чтобы надежно выполнить фланцевое соединение, важно контролировать изменение напряжения в компонентах фланцевого соединения. В случае с прокладкой, она должна быть сжата равномерно по поверхности фланца. Если вы будете затягивать соседние болты, когда противоположные болты остаются ослабленными, результатом будет неравномерное сжатие и возможное повреждение прокладки.

Фланцы должны медленно сближаться и быть параллельными. На практике это означает, что сначала следует использовать правильную схему затяжки болтов при частичной нагрузке, а затем выполнить еще несколько проходов болтов, каждый раз увеличивая нагрузку.

Схемы затяжки болтов Стандарт ASME (Американское общество инженеров-механиков) PCC-1-2019 является основным документом по стандартам болтовых соединений. Это дает несколько вариантов последовательности затяжки, которые при правильном соблюдении помогут обеспечить герметичность фланцевого соединения. Показ всех шаблонов для каждого размера фланца может быть подробно описан в отдельной статье. Но в качестве общего обзора приведу несколько примеров, описанных ниже.

Это дает несколько вариантов последовательности затяжки, которые при правильном соблюдении помогут обеспечить герметичность фланцевого соединения. Показ всех шаблонов для каждого размера фланца может быть подробно описан в отдельной статье. Но в качестве общего обзора приведу несколько примеров, описанных ниже.

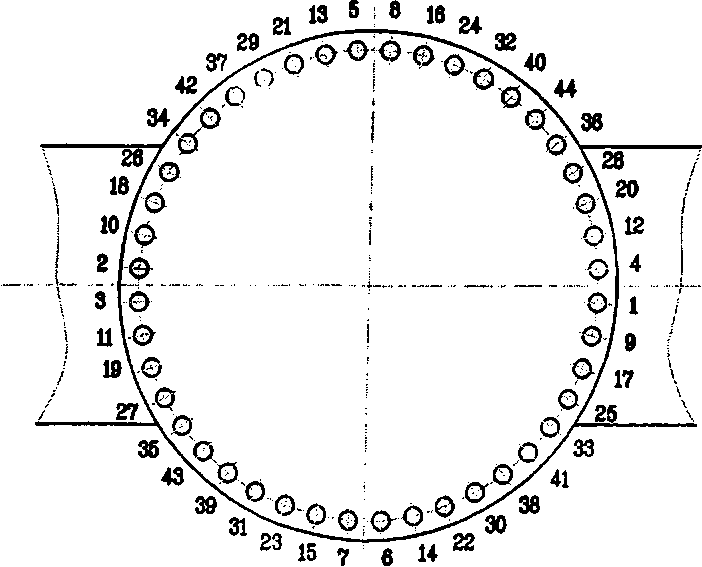

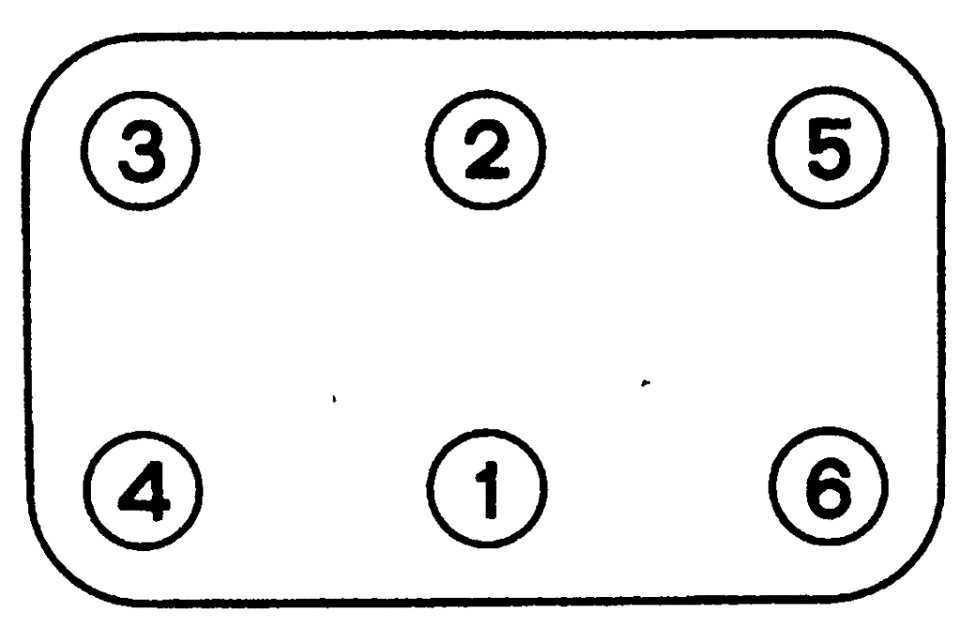

Перед затяжкой болты могут быть последовательно пронумерованы (1,2,3,4 и т. д.) по часовой стрелке вокруг фланца (рис. 1 ниже). Или их можно пронумеровать по порядку затяжки (рис. 2 ниже). Оба метода имеют свои преимущества, но важно, чтобы выбранный метод был согласован в брифинге перед началом работы и чтобы бригады по затяжке были должным образом обучены.

Просмотреть Гидравлический динамометрический ключ Enerpac s

Устаревшая последовательность нумерации В примере, показанном на рис. 1, нумерацию болтов можно легко выполнить (по часовой стрелке 1, 2, 3, 4 и т. д.), но техник, выполняющий затяжку, должен быть опытным. достаточно, чтобы следовать правильной последовательности (например, 1,7,4,10).

д.), но техник, выполняющий затяжку, должен быть опытным. достаточно, чтобы следовать правильной последовательности (например, 1,7,4,10).

На рис. 2 ситуация обратная. Нумерацию должен выполнять специалист с соответствующим опытом. Затем члены бригады, выполняющие затяжку, просто следуют правильной числовой последовательности (болты 1, 2, 3, 4 и т. д.).

Фланец с 48 болтами Группировка болтовВ случае очень больших фланцев, таких как фланцы с 48 болтами, процесс может быть другим. Здесь группы из 4 соседних болтов можно рассматривать как «1 болт», в результате чего получается 12 групп. Например, затягивание болтов 1, 2, 3, 4 перед переходом к группе 7 – (процедура аналогична тому, что вы делаете при затягивании фланца с 12 болтами). ASME рекомендует учитывать потенциальное повреждение прокладки или смещение фланцев при группировании болтов.

Альтернативные шаблоны сборки Существуют и другие приемлемые шаблоны, которые разрабатывались годами. Каждый из них имеет свои преимущества, и следует соблюдать осторожность при выборе правильного подхода для вашего приложения. Правильный выбор будет зависеть от отрасли, используемой прокладки, а также рабочей силы и оборудования, доступных для выполнения работы. Схемы см. в ASME PCC-1 2019.

Каждый из них имеет свои преимущества, и следует соблюдать осторожность при выборе правильного подхода для вашего приложения. Правильный выбор будет зависеть от отрасли, используемой прокладки, а также рабочей силы и оборудования, доступных для выполнения работы. Схемы см. в ASME PCC-1 2019.

Используется тот же шаблон, что и в устаревшем методе, но с меньшим количеством проходов и меньшими общими усилиями. Это достигается за счет того, что не каждый болт подвергается различным значениям крутящего момента.

Альтернативный шаблон сборки #2 Квадрантный шаблон Проще в использовании, чем устаревший шаблон. Этот шаблон соответствует последовательности квадратных квадрантов и используется на фланцах с 16 болтами и более. Преимущество этого заключается в том, что после того, как 4 болта завершены, всегда следующий ослабленный болт в любом заданном квадранте всегда будет следующим, который будет затянут.

При использовании этого метода те же четыре болта в крестообразном порядке затягиваются, чтобы выровнять соединение. После этого все болты затягиваются по круговой схеме.

Альтернативный шаблон сборки #4 Одновременный шаблон с несколькими болтами (4 инструмента)Позволяет использовать 4 инструмента, всегда сохраняя равномерное расстояние вокруг фланца. Обеспечивает параллельное закрытие за меньшее время, чем при использовании одного инструмента в перекрестном шаблоне. Затяжка несколькими болтами лучше всего работает на больших фланцах, где гидравлические инструменты подключены к общему источнику давления.

Альтернативный шаблон сборки №5 Одновременная затяжка нескольких болтов по круговому шаблону (2 инструмента) Модель для одновременного использования 2 гидравлических инструментов. Используется в химической промышленности для тонких фланцев и мягких прокладок.

Новичку все это может показаться более сложным и непосильным. Но соблюдение правильных процедур и дополнительное время помогут избежать потенциально опасного и трудоемкого обслуживания в будущем. Использование хорошо спроектированного гидравлического динамометрического ключа сделает процесс эффективным и безотказным. Компания Enerpac предлагает гидравлические динамометрические ключи с квадратным хвостовиком и низкопрофильные гидравлические динамометрические ключи.

Отказ от ответственности Эта статья предназначена только для общего обзора. См. ASME PCC-1 2019, чтобы определить правильную процедуру для вашего конкретного приложения.

Важно отметить, что последовательность болтовых соединений является лишь одним из многих важных моментов, которые необходимо соблюдать правильно для обеспечения целостности соединения. Необходимо учитывать множество других факторов, таких как выбор прокладки, смазка болтов, выбор болтов и состояние уплотняющей поверхности фланца.