5. Динамический расчет кривошипно-шатунного механизма.

Целью динамического расчета является определение сил и моментов, действующих на детали кривошипно-шатунного механизма при работе дизеля. Значение сил и моментов необходимо для расчета деталей проектируемого двигателя на прочность, анализа надежности и долговечности узлов и деталей в эксплуатации, оценки уравновешенности двигателя и сравнения его нагруженности с аналогичными эксплуатируемыми дизелями.

Во время работы дизеля на его к.ш.м. действуют три силы:

— сила от давления газов на поршень, приложенная к верней головке шатуна:

;

— сила инерции от возвратно-поступательно движущихся масс, приложенная к верхней головке шатуна:

;

— сила инерции от вращающихся масс, приложенная к нижней головке шатуна:

;

Силы и всегда имеют направление действие вдоль оси цилиндра, поэтому их можно складывать алгебраически:

Сила направлена от оси вращения вдоль радиуса

кривошипа.

Силы и считаются положительными, если они направлены к днищу поршня, а сила – если от оси вращения коленчатого вала.

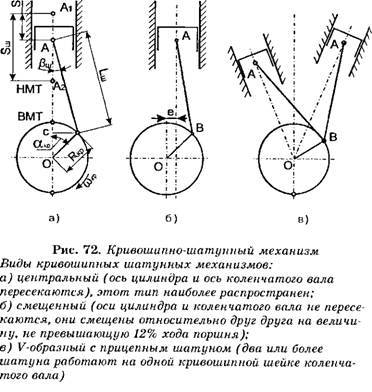

Схема действия сил на кривошипно-шатунный механизм представлена на рис. 3.

Суммарная сила приложена к поршню и ее можно разложить на силу , действующую вдоль оси шатуна, а силу , направленную перпендикулярно к боковой стенке цилиндра. Сила определяет величину силы трение поршня о поверхность цилиндровой втулки. В проектном динамическом расчете величина силы трения не учитывается. Силу можно перенести вдоль линии ее действия и принять за точку приложения центр шатунной шейки коленчатого вала. Эту силу также можно разложить на две составляющие: силу , направленную тангенциально, и силу ,

направленную вдоль радиуса кривошипа коленчатого вала.

Рис.

3. Расчетная схема аксиального

кривошипно-шатунного механизма и силы, действующие

на его элементы.

Сила считается положительной, если она сжимает стержень шатуна, сила — если действует по направлению вращения коленчатого вала, а сила — если она сжимает щеку кривошипа коленчатого вала.

При выполнении динамического расчета к.ш.м. дизеля обычно находят не абсолютные значения этих сил, а их удельные значения, т.е. относят силы к единице площади поперечно сечения поршня. Для определения абсолютного значения, необходимо удельную силу умножить на площадь поршня. Удельная сила давления газов алгебраически складывается из давления газов на поршень со стороны камеры сгорания и со стороны кривошипной камеры , т.е.:

В проектном расчете принимаем

Удельная сила инерции от возвратно-поступательного движущихся масс:

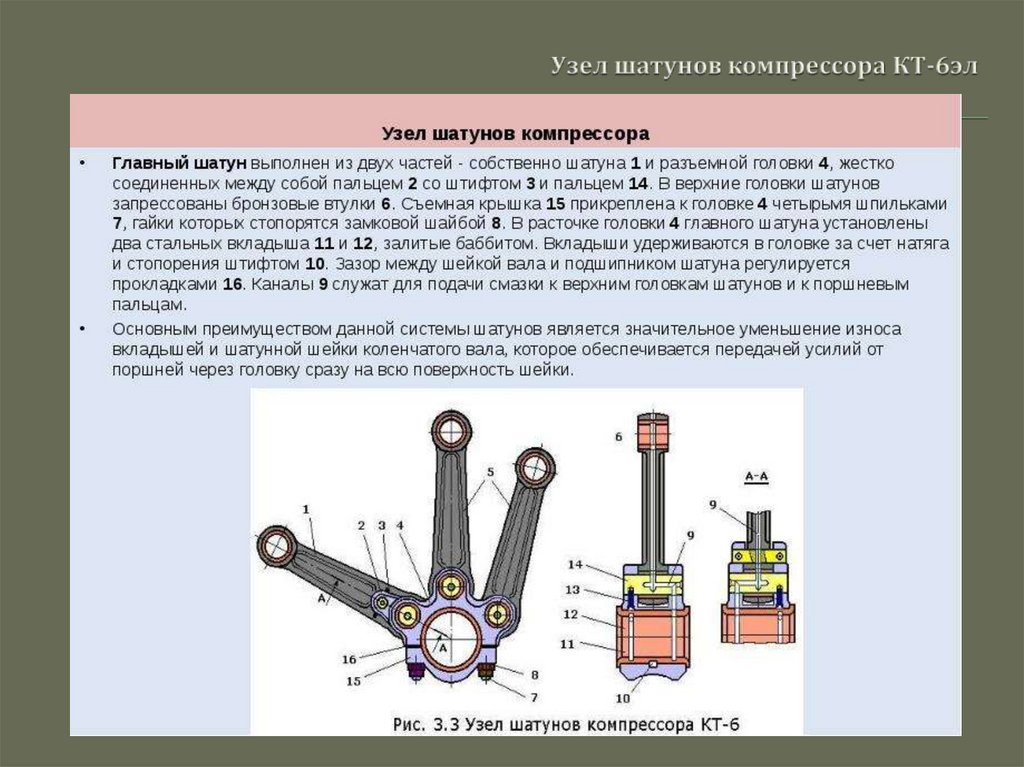

Масса включает массу комплекта поршня (поршень, вставка, палец, поршневые кольца и др.) и часть массы шатуна , участвующую в поступательном движении:

Массу

шатуна условно делят на две части. Одну

из них

считают сосредоточенной на оси поршневого

пальца и относят к поступательно

движущимся частям, а другую на оси кривошипа и относят к вращающимся

частям. Распределение масс производят

по правилам разложения равнодействующей

на две параллельные силы:

Одну

из них

считают сосредоточенной на оси поршневого

пальца и относят к поступательно

движущимся частям, а другую на оси кривошипа и относят к вращающимся

частям. Распределение масс производят

по правилам разложения равнодействующей

на две параллельные силы:

— расстояние от центра масс шатуна до центра нижней головки шатуна.

Сложив алгебраически соответствующие ординаты и , получим зависимость удельной суммарной силы от угла .Для построения зависимостей от угла используются следующие соотношения:

При вычислении принимаем от 0° до 270° (для 4-х тактного дизеля).

В диапазоне

В диапазоне

При величине принимаем два значения:

В диапазоне , но не более

При величине принимаем:

В диапазоне

Результаты

расчетов заносим в таблицу 3.

Таблица 3.

Алгоритм построения кинематической схемы станка-качалки в параметрическом режиме в системе автоматизированного проектирования (САПР) Компас 3-D

» ГЛАВНАЯ > К содержанию номера

» Все публикации автора

Январь, 2018 / Международный научный журнал

Автор: Острицов Иван Владимирович, Магистрант

Рубрика: Технические науки

Название статьи: Алгоритм построения кинематической схемы станка-качалки в параметрическом режиме в системе автоматизированного проектирования (САПР) Компас 3-D

Статья просмотрена: 522 раз

УДК 622.276:004.94

АЛГОРИТМ ПОСТРОЕНИЯ КИНЕМАТИЧЕСКОЙ СХЕМЫ СТАНКА-КАЧАЛКИ В ПАРАМЕТРИЧЕСКОМ РЕЖИМЕ В СИСТЕМЕ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ (САПР) КОМПАС 3-D

Острицов Иван Владимирович, магистрант 2 курса

Оселедец Виктор Александрович, магистрант 2 курса

Кадеров Хайдярь Кадерович

кандидат технических наук, доцент, доцент

Киреев Сергей Олегович

доктор технических наук, профессор

Донской государственный технический

университет (ДГТУ), г. Ростов-на-Дону

Ростов-на-Дону

Аннотация.

В

статье описывается алгоритм построения кинематической схемы станка-качалки в

системе автоматизированного проектирования (САПР). Основное внимание любого

инженера-конструктора разрабатывающего кинематическую схему станка-качалки

должно быть обращено на правильность проектирования шарнирного четырехзвенного

механизма, чтобы движение точки подвеса штанг происходило по определенному

закону, обеспечивающему нормальную и заданную работу глубинного насоса, колонны

насосных штанг и т.д. Конструирование штанговых скважинных насосных установок

ШСНУ является очень сложной задачей, которая с применением компьютерных

вычислений может быть упрощена, а при помощи САПР можно добиться ещё более

значительного упрощения. Предлагаемый алгоритм построения кинематической схемы

станка-качалки позволяет проводить автоматические перестроения кинематической

схемы СК согласно проведенным расчетам основных длин звеньев механизма, а так

же необходим для правильности проектирования шарнирного четырехзвенного

механизма станка-качалки.

Ключевые слова: Алгоритм построения, Компас 3-D, кинематическая схема СК, станок-качалка, СК, четырехзвенный механизм, проектирование станка-качалки, параметрический режим.

Станки-качалки предназначены для передачи поступательного движения глубинному штанговому насосу, расположенному на дне скважины.

Кинематическая схема преобразующего механизма балансирного станка-качалки представляет четырехзвенный механизм, преобразующий вращательное движение электродвигателя в возвратно-поступательное движение колонны штанг. Кинематическая схема такого механизма представлена на рисунке 1.

Рис. 1. Шарнирный четырехзвенных механизм станка-качалки.

Правильность

проектирования четырехзвенного шарнирного механизма – главная задача любого

инженера-конструктора проектирующего кинематическую схему СК. Правильное проектирование

позволяет достичь закона движения точки подвеса штанг, близкого к идеальному — гармоническому [1]. При проектировании так же

следует учитывать что, для уменьшения затрат на энергию оборудование должно

обладать рациональной кинематической схемой.

При проектировании так же

следует учитывать что, для уменьшения затрат на энергию оборудование должно

обладать рациональной кинематической схемой.

Конструирование СК является не простой задачей. Однако, с развитием технологий и вычислительных способностей подобная задача упрощается. В машиностроении и приборостроении возникают специализированные программы для проектирования, так называемые САПР – системы автоматизированного проектирования [2]. Такие системы позволят не просто провести необходимый расчет с помощью компьютерных мощностей, что является более быстрым и точным способом, но и позволят автоматически выполнить необходимые построения механизма.

Целью данной статьи является – описать предложенный алгоритм построения кинематической схемы СК, при помощи параметрического режима в САПР.

Для

решения задачи по созданию алгоритма построения параметризированной

кинематической схемы СК, а так же расчета основных размеров станка-качалки с

помощью САПР необходимо для начала определиться в какой системе

автоматизированного проектирования будет вестись дальнейшая работа.

Поскольку привод ШСНУ является простым, в кинематическом понимании, механизмом с одной степенью свободы, то построение такого механизма можно начать с выходного звена. Выходным звеном механизма станка качалки является передняя часть балансира. Построения будем проводить в крайних положениях четырехзвенного механизма, которые позволят провести расчеты для определения основных размеров механизма, а так же наглядно увидеть диапазон движения звеньев механизма.

В

программе Комапас 3-D в верхней вкладке меню нажимаем кнопку

«Файл» открываем пункты – «Создать» \

«Фрагмент», начинаем построения с центра оси координат.

Рис. 2. Начало построения кинематической схемы СК.

Далее

выбираем «Параметризация» / «Коллинеарность» в

боковой панели инструментов и устанавливаем коллинеарность

двух отрезков, которые впоследствии будут являться балансиром, его передним и

задним плечом. Так же поступаем и с другим крайним положением балансира. Затем,

в боковой панели инструментов выбираем «Геометрия» / «Отрезок» и с зажатой

клавишей Shift

(горячая клавиша для операции «горизонтальность») на клавиатуре проводим

отрезок через центр координат. В выплывающем меню выбираем тип линии – тонкая. Этот отрезок является вспомогательным построением, а

так же покажет горизонталь. Далее в боковой панели инструментов выбираем

«Параметризация» / «Биссектриса» и указываем крайние положения балансира и

горизонтальный отрезок. В итоге получаем равные углы от горизонтального отрезка

до плеча балансира. После задаем размеры для плеч, указывая в выплывающем меню

не числовое значения а буквенное – k1 и k, для переднего и заднего плеча балансира

соответственно. Числовые значения для переменных k1 и k будут присвоены позже. Присвоение буквенных

переменных выполняем для обоих положений балансира, по итогу получается такое

построение, как показано на рисунке 3.

В выплывающем меню выбираем тип линии – тонкая. Этот отрезок является вспомогательным построением, а

так же покажет горизонталь. Далее в боковой панели инструментов выбираем

«Параметризация» / «Биссектриса» и указываем крайние положения балансира и

горизонтальный отрезок. В итоге получаем равные углы от горизонтального отрезка

до плеча балансира. После задаем размеры для плеч, указывая в выплывающем меню

не числовое значения а буквенное – k1 и k, для переднего и заднего плеча балансира

соответственно. Числовые значения для переменных k1 и k будут присвоены позже. Присвоение буквенных

переменных выполняем для обоих положений балансира, по итогу получается такое

построение, как показано на рисунке 3.

Рис. 3. Крайние положения плеч балансира СК.

После

этого у нас создались переменные k1 и k, задать их значения нужно в верхней панели

инструментов, кнопка «Переменные». В открывшемся меню вводим все остальные

переменные, согласно методике расчета описанной в статье [ссылка на первую

статью]. Внесенные переменные и их формулы представлены на рисунке 4.

Внесенные переменные и их формулы представлены на рисунке 4.

Рис. 4. Меню «переменные» с внесенными переменными и формулами.

Далее крайние правые точки на задних плечах балансира соединяем горизонтальным отрезком – «Геометрия» / «Отрезок». В выплывающем меню выбираем тип линии – тонкая. Это будут точки В1 и В2. Затем из этих точек строим отрезки произвольной длины и направления, и при указании размера задаем переменную QUOTE (рис.5).

Рис. 5. Крайние положения звеньев: балансира и шатуна.

Вносим в меню «Переменные» формулу размаха балансира.

Буквенного обозначения греческого алфавита в программе Компас 3-D нет, поэтому

записываем переменную как delta0 . Затем переводим полученные

радианы в градусы, задав имя переменной delta_grad (рис.

6) и присваиваем угловому размеру эту переменную (рис. 7).

7).

Рис. 6. Получившиеся формулы для расчета угла размаха и перевод их в градусы.

Рис. 7. Кинематическое построение СК с углом размаха балансира.

Поскольку кинематическая схема станка-качалки симметричная, то центр вращения кривошипа находится на вспомогательной вертикальной прямой, проходящей через точки B1 и B2. Чтобы определить местоположение центра вращения кривошипа необходимо от конца длины шатуна отложить длину радиуса r вертикально вверх для крайне нижнего положения. Далее присваиваем отрезкам (шатун и кривошип) вертикальность при помощи команды «Параметризация» / «Вертикальность».

Затем при помощи команды «Параметризация» / «Объеденить

точки» объединяем кривошип и шатун для верхнего крайнего положения, предворительно отложив отрезок равный r от центра

окружности вверх (рис. 8).

Рис. 8. Объединение кривошипа и шатуна.

Далее, для удобства, помещаем одно крайнее положение в слой 1, а другое крайнее положение в слой 2 (рис.9).

Рис. 9. Созданный слой 1 и слой 2.

По итогу получена кинематическая схема четырехзвенного шарнирного механизма в САПР, программе Компас 3-D, а также автоматизированные расчеты по вычислению длин основных звеньев. За счет режима параметризации в программе Компас 3-D при изменении переменных в окне «переменные» изменяются и длины звеньев механизма, что отображается на схеме. Это позволяет, изменив численные значения переменных перестроить кинематическую схему автоматически.

В ходе работы был показан алгоритм построения кинематической схемы

СК в параметрическом режиме САПР – Компас 3-D. Разработана

кинематическая схема станка-качалки, при помощи режима параметризации

интегрирован расчет по методу описанному в статье

[ссылка на первую статью]. Использование возможностей автоматизированного

проектирования позволит систематизировать наработки за все годы производства

станков-качалок в нашей стране. Использование такой базы позволит проектировать

и создавать станки-качалки любых модификаций, разрабатывать новые модификации,

разработать новые методы расчета.

Использование возможностей автоматизированного

проектирования позволит систематизировать наработки за все годы производства

станков-качалок в нашей стране. Использование такой базы позволит проектировать

и создавать станки-качалки любых модификаций, разрабатывать новые модификации,

разработать новые методы расчета.

Список литературы:

- Чичеров, Л.Г. Расчет и конструирование нефтепромыслового оборудования / Л.Г. Чичеров, Г.В. Молчанов, А.М. Рабинович и др. – М: Педра, 1987. – 422 с.

- Мищенко, И.Т. Скважинная добыча нефти: Учебное пособие для вузов / Мищенко И.Т. – М: ФГУП Изд-во «Нефть и газ» РГУ нефти и газа им. И.М. Губкина, 2003. – 816с.

- Острицов И.В. Методика расчета основных размеров станка-качалки // Наука через призму времени. – 2017. – № 8. – С. 23–27.

Комментарии:

Кованый шатун из порошковой стали — Шатуны

| Практическое руководство — двигатель и трансмиссия

Порошковая штамповка входит в мир шорт-треков

Технология оказалась ключом к повышению производительности. По мере того, как методы тестируются и оказываются полезными, сторонники выстраиваются в очередь, чтобы вывести свои программы на новый уровень. Преимущество — это универсальный элемент, к которому стремятся все гонщики.

По мере того, как методы тестируются и оказываются полезными, сторонники выстраиваются в очередь, чтобы вывести свои программы на новый уровень. Преимущество — это универсальный элемент, к которому стремятся все гонщики.

Иногда преимущество может лежать глубоко внутри двигателя. Дорогие экзотические металлы — один из способов сделать это, но есть гораздо более экономичный способ добиться надежности и производительности некоторых ключевых деталей двигателя.

Компания Howwards Racing Components объединилась с GKN Sinter Metals, чтобы представить линейку шатунов для гонщиков. Эти стержни изготавливаются методом прецизионной порошковой ковки. Это позволяет стержням быть чрезвычайно прочными для приложений с высокой мощностью. Кроме того, стоимость удилищ будет в пределах бюджета среднего гонщика.

Название «прецизионный шатун из порошковой ковки» было сокращено до «шатун PPF», как он будет называться с этого момента.

Цели шатуна PPF были просты. Компании хотели разработать деталь, которая была бы прочнее и легче, сохраняя при этом доступную стоимость. Сочетание прочности и легкого веса является определенным стимулом для производства лошадиных сил.

Эта технология является новой для гонщиков на шорт-треке. Он используется для высокопроизводительных приложений уже более двух десятилетий. Производители оригинального автомобильного оборудования уже почти 15 лет используют компоненты из порошкового металла. Есть большая вероятность, что в вашем уличном транспортном средстве есть компоненты из порошкового металла.

ПроцессКак и большинство операций, процесс начинается с потребности, а затем составляется план ее удовлетворения. После того, как есть установленный план, деталь должна быть разработана. В случае шатуна на этапе проектирования использовалась концепция твердотельного моделирования. На этапе твердотельного моделирования использовалась система CAD (автоматизированное проектирование), которая обеспечивает целостность конструкции. Это позволяет точно прогнозировать общий вес и центр тяжести детали. Как только производитель удовлетворен, файл передается для анализа FEM (моделирование методом конечных элементов) и используется системой CAM для производства прототипа.

Это позволяет точно прогнозировать общий вес и центр тяжести детали. Как только производитель удовлетворен, файл передается для анализа FEM (моделирование методом конечных элементов) и используется системой CAM для производства прототипа.

В случае с этим шатуном Ховардс и GKN работали вместе, чтобы определить лучшую деталь. Компании рассмотрели текущие конструкции заготовок и обычных кузнечных штампов, доступных гонщикам. Готовый дизайн был изготовлен из заготовки, чтобы служить доказательством концепции. В ходе анализа конечно-элементного моделирования вес был дополнительно снижен, а также выявлены зоны напряжения.

При наличии определенной модели идет процесс определения состава материала (собственный секрет). Базовый порошок сочетается с выбранными легирующими элементами, а в некоторых случаях добавляются смазочные материалы или графит. Новообразованную комбинацию помещают в смесительный аппарат для смешивания компонентов. Этот процесс смешивания указывает на одно преимущество металлического порошка. Пользовательские смеси могут быть адаптированы, хотя GKN стандартизировала тысячи комбинаций компонентов. Физические характеристики могут быть улучшены небольшим изменением смешанного материала. Процесс смешивания также обеспечивает более тесное взаимодействие элементов. Альтернативы формованию металлов, такие как литье расплавленных металлов под давлением, сталкиваются с ограничениями в выборе сплавов из-за поведения сырья при плавлении и обработке.

Пользовательские смеси могут быть адаптированы, хотя GKN стандартизировала тысячи комбинаций компонентов. Физические характеристики могут быть улучшены небольшим изменением смешанного материала. Процесс смешивания также обеспечивает более тесное взаимодействие элементов. Альтернативы формованию металлов, такие как литье расплавленных металлов под давлением, сталкиваются с ограничениями в выборе сплавов из-за поведения сырья при плавлении и обработке.

После смешивания материал подается в машину для уплотнения. Материал помещается в полость матрицы двумя пуансонами. Пресс выдавливает порошок в форму компонента. Соединения в существующем порошке служат в качестве клея для формирования детали.

Следующим этапом является спекание. Это процесс образования связной массы с использованием тепла без расплавления детали. В процессе спекания отслеживаются и регистрируются такие параметры, как температура, атмосфера, скорость ленты и факторы окружающей среды. Смазочные и связующие вещества отгоняются от детали. Тепло процесса спекания заставляет легирующие добавки диффундировать по всей детали. После операции спекания детали выдерживают в контролируемой атмосфере, чтобы предотвратить обезуглероживание. На этом этапе стержни известны как преформы. Заготовка быстро нагревается до температуры выше 1500 градусов, а для окончательной штамповки используется механический винтовой пресс. Сила, скорость, синхронизация, равномерность температуры инструмента и смазка инструмента контролируются. Теперь стержни имеют почти чистую форму и выкованы до полной плотности.

Смазочные и связующие вещества отгоняются от детали. Тепло процесса спекания заставляет легирующие добавки диффундировать по всей детали. После операции спекания детали выдерживают в контролируемой атмосфере, чтобы предотвратить обезуглероживание. На этом этапе стержни известны как преформы. Заготовка быстро нагревается до температуры выше 1500 градусов, а для окончательной штамповки используется механический винтовой пресс. Сила, скорость, синхронизация, равномерность температуры инструмента и смазка инструмента контролируются. Теперь стержни имеют почти чистую форму и выкованы до полной плотности.

Стержни также включают в себя технику, известную как насечка излома, которая подпадает под классификацию «вторичной операции». У технологии разделения трещин есть преимущества, которые служат детали лучше, чем стандартная распиловка. Превосходное выравнивание обеспечивается обработкой. Поверхность излома также устранит истирание, поэтому при этой процедуре нет необходимости в направляющих втулках.

Детали требуют других вторичных операций. Они могут включать хонингование, растачивание, шлифование и сверление. Если для изделия требуется скошенная или скошенная грань, это также можно реализовать на этом шаге.

Готовый продукт тщательно тестируется, чтобы определить его способность выдерживать требования применения. После удовлетворительного завершения этапа испытаний можно заказать серийное производство изделий.

Прецизионная порошковая ковка имеет несколько преимуществ по сравнению с обычным процессом ковки:

1. Большая гибкость материала2. Меньше заусенцев, для удаления которых требуется дополнительная работа3. Минимальное колебание веса между деталями, позволяющее легко заменить одиночный стержень4. Нет текстур материалов

С точки зрения колебаний веса строго соблюдаются допуски. Вся деталь взвешивается и должна находиться в пределах общей зоны допуска. В случае с шатунами, в силу особенностей конструкции детали, конец штифта имеет допуск 6 процентов, а конец кривошипа имеет допуск 2 процента.

В случае с шатунами, в силу особенностей конструкции детали, конец штифта имеет допуск 6 процентов, а конец кривошипа имеет допуск 2 процента.

GKN может производить 130 000 стержней в день. В стержнях используется материал ASTM 4260, который во многих отношениях превосходит сталь 4340. Стандарт металла был установлен организацией ASTM International, ранее известной как Американское общество испытаний и материалов.

Стержни будут производиться в Америке, и их можно будет легко переделать, используя подшипники увеличенного размера от трех разных производителей. Первоначально стержень стал доступен для малоблочных автомобилей Chevrolet. Ожидалось, что экономия средств сократит бюджет гонщиков на целых 40 процентов по сравнению с единицами аналогичного качества. Ожидается, что наборы удилищ высшего качества, одинаково подобранные, будут стоить 600 долларов на розничном уровне. Целевой вес малоблочных шатунов Chevy составляет от 500 до 600 граммов, а приблизительный диапазон мощности — от 700 до 800 лошадиных сил. 0003

0003

Поиск лучшей технологии нашел применение порошковому металлу, начиная с этого момента, но стремление найти более широкое применение явно идет полным ходом. Методология и материалы были проверены в ходе лабораторных испытаний, испытаний продукции и реальных применений. Гонщики, ищущие конкурентоспособные альтернативы, должны учитывать преимущества порошкового металла. Если они этого не сделают, это сделают их конкуренты.

Примечание редактора: Особая благодарность Элу Барре за исследование и предоставленные материалы.

В процессе смешивания важные элементы смешиваются. GKN имеет возможность создавать собственные смеси для определенных приложений.

Спекание – это процесс, в котором используется нагрев без плавления. Как видно из этих диаграмм и изображений под микроскопом, сцепление происходит по мере того, как ключевые компоненты сплавляются, а смазочные материалы и связующие вещества удаляются.

Полное описание процесса ковки из порошка. Первые четыре этапа выполняются GKN, а Howwards Racing Components позаботится о второстепенных операциях по мере необходимости.

Порошок начинает принимать форму в процессе уплотнения. Стержень примет форму брикета, по существу, очень хрупкого, прежде чем перейти к циклу спекания.

| 4340 по сравнению с ASTM 4260 Металлургия | |||

| 4340 Круглый | АСТМ 4260 | ||

| * Никель | 1,65-2,00 | * никель | 0,40-0,50 |

| * Молибден | 0,20-0,30 | * Молибден | 0,55-0,65 |

| * Марганец | 0,65-0,85 | * Марганец | 0,20-0,35 |

| * Хром | 0,70-0. 90 | * Медь, макс. | 0,15 |

* Сера, макс. | 0,025 | * Сера, макс. | 0,03 |

| * Кремний | 0,15-0,35 | * кремний, макс. | 0,03 |

| * Фосфор, макс. | 0,025 | * Фосфор, макс. | 0,03 |

| * Углерод | 0,38-0,43 | * Углерод | определяется покупателем |

| * Железо | баланс | * Кислород | определяется покупателем |

| * Железо | баланс | ||

Популярные страницы

Являются ли винтажные фургоны самой горячей новой тенденцией? Эта галерея говорит да!

Survivor 1970 Chrysler 300 Hurst Edition — джентльменский мускулистый автомобиль

Ford считает, что автомобили будут отозвать себя в будущих

For For Force, наконец, были прибавлены на базовые ruck -commanies

FORD, наконец -то Adds Excients,

FORD ADDS ARDSIENTIENS

.

Вытащите застрявший полуприцеп из канавы в супер-схематичном восстановлении. Эта галерея говорит да!

Вытащите застрявший полуприцеп из канавы в супер-схематичном восстановлении. Эта галерея говорит да!Survivor 1970 Chrysler 300 Hurst Edition — Джентльменский Muscle Car

Ford считает, что автомобили будут представлены в будущем

Ford, наконец, добавите базовые грузовики. a Застрявший полуприцеп из кювета при сверхбыстром восстановлении

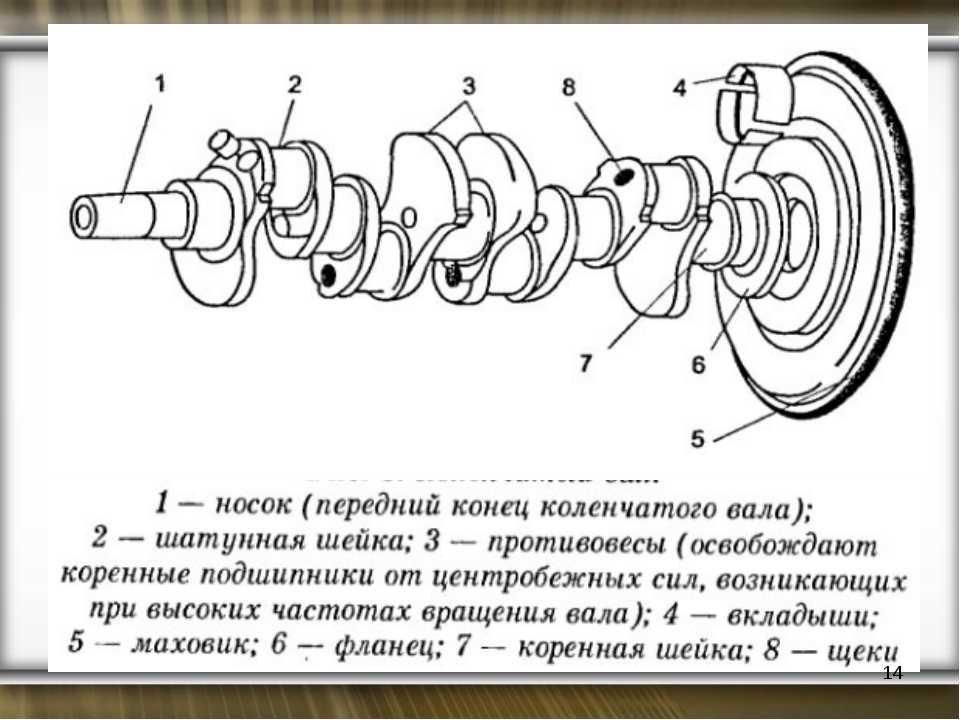

Замена коленчатых валов, шатунов и подшипников

Коленчатый вал, шатуны и подшипники чрезвычайно важны в любой конструкции двигателя, независимо от того, слабый он или дикий, потому что они преобразуют возвратно-поступательное движение поршни во вращательный момент. Чем длиннее ход, тем больше эффект рычага и больше крутящий момент двигателя. При замене кривошипа, шатунов и подшипников необходимо учитывать три момента:

1. Прочность. Будут ли детали достаточно прочными для использования по назначению? Автомобиль с кольцевой гусеницей, дрэг-кар или морское приложение будут подвергать шатуны и шатуны гораздо большей нагрузке, чем серийный или повседневный дорожный автомобиль.

2. Зазоры в подшипниках. Вы собираетесь делать его свободным или плотным? Соответствуют ли вязкость и давление масла зазорам в подшипниках?

3. Балансировка — абсолютно необходима для долговечности двигателя независимо от области применения или потенциального числа оборотов двигателя. Даже небольшой дисбаланс на низких оборотах в течение длительного времени может привести к усталости металла.

Правильная длина крайне важна при выборе шатунов. Передаточное отношение шатуна — это длина шатуна (от центра к центру), деленная на ход коленчатого вала.Долговечность

Ожидается, что стандартные и дорожные двигатели прослужат долго: десятки тысяч миль, если не 100 000 миль или более. Температура и давление сгорания в стандартном двигателе ниже, чем в двигателе с высокими характеристиками, а число оборотов обычно ограничено примерно 6500 об/мин или меньше. Следовательно, чугунный коленчатый вал, оригинальные стержни из порошкового металла и стандартные подшипники обычно подходят для их предполагаемого использования.

Чугунные кривошипы оригинального оборудования обычно изготавливаются из высокоуглеродистой легированной стали 1053. Этот материал имеет прочность на разрыв от 100 000 до 110 000 фунтов на квадратный дюйм, что обычно может выдерживать от 400 до 450 лошадиных сил (в зависимости от двигателя и размера шеек). Кованые кривошипы, для сравнения, могут быть изготовлены из 5140, 4130, 4340 или других высококачественных легированных сталей с пределом прочности на растяжение от 115 000 фунтов на квадратный дюйм до 165 000 фунтов на квадратный дюйм или выше (в зависимости от сплава и термической обработки). По сути, вы получаете то, за что платите, когда покупаете высокопроизводительный кривошип, изготовленный из высококачественного сплава.

Большинство поковок, которые сегодня используются в кривошипах вторичного рынка, поступают из Китая. Качество металла зависит от поставщика и способа термообработки кривошипа. Некоторые поставщики кривошипов в США выполняют отделочную обработку и термообработку китайских поковок, которые они покупают, самостоятельно, в то время как другие используют готовые кривошипы. Что действительно важно здесь, так это не источник кривошипа или бренд на коробке, а качество, затраченное на производство и отделку продукта. Шейки высокопроизводительного кривошипа должны быть идеально круглыми и отполированными в соответствии со спецификациями, а также располагаться на одном уровне из стороны в сторону, без конусности, выпуклости или вогнутости. Расположение шеек также должно быть точно проиндексировано для правильной синхронизации клапанов и зажигания. Противовесы также должны быть в правильных местах и иметь достаточную массу, чтобы компенсировать возвратно-поступательное движение массы поршней и штоков. Если рукоятка соответствует всем этим критериям, она должна быть хорошей и надежной рукояткой.

Что действительно важно здесь, так это не источник кривошипа или бренд на коробке, а качество, затраченное на производство и отделку продукта. Шейки высокопроизводительного кривошипа должны быть идеально круглыми и отполированными в соответствии со спецификациями, а также располагаться на одном уровне из стороны в сторону, без конусности, выпуклости или вогнутости. Расположение шеек также должно быть точно проиндексировано для правильной синхронизации клапанов и зажигания. Противовесы также должны быть в правильных местах и иметь достаточную массу, чтобы компенсировать возвратно-поступательное движение массы поршней и штоков. Если рукоятка соответствует всем этим критериям, она должна быть хорошей и надежной рукояткой.

Коленчатые валы могут выйти из строя, если они подвергаются воздействию большей мощности, чем они могут выдержать, а также из-за усталости металла. Просить стандартную чугунную рукоятку выдерживать от 400 до 450 лошадиных сил в малом блоке V8 или более 550 лошадиных сил во многих больших блоках означает напрашиваться на неприятности. Если двигатель будет оснащен каким-либо типом дополнительной мощности (закись азота, турбокомпрессор или нагнетатель), требования к кривошипу возрастут еще больше и, вероятно, потребуется модернизация кривошипа из кованой или стальной заготовки.

Если двигатель будет оснащен каким-либо типом дополнительной мощности (закись азота, турбокомпрессор или нагнетатель), требования к кривошипу возрастут еще больше и, вероятно, потребуется модернизация кривошипа из кованой или стальной заготовки.

Вам нужен легкий чудик или тяжелый? Это зависит от приложения, для которого вы создаете движок. Автомобили с кольцевой дорожкой, вероятно, наиболее требовательны как к кривошипу, так и к шатунам, потому что двигатель постоянно включается и выключается. Если это разрешено правилами, облегченная кривошипная рукоятка обеспечит лучшую приемистость и позволит двигателю набирать обороты и замедляться быстрее, чем стандартная кривошипная рукоятка. С другой стороны, если вы строите двигатель для дрэг-кара, вес не имеет значения, потому что двигатель будет работать на полном газу четверть мили. Дополнительный вращающийся вес также добавит импульс, который может помочь автомобилю стартовать с трассы без застревания.

Еще один момент, о котором следует помнить, если вы собираете двигатель с продувкой, это дополнительная нагрузка, которую привод вентилятора оказывает на конец кривошипа. Дополнительные напряжения и изгибы с течением времени могут привести к усталостным трещинам и поломке кривошипа, поэтому ищите кривошип с носиком большего диаметра.

Дополнительные напряжения и изгибы с течением времени могут привести к усталостным трещинам и поломке кривошипа, поэтому ищите кривошип с носиком большего диаметра.

Модернизация стержней

Многие двигатели последних моделей на заводе оснащаются стержнями из порошкового металла. Производители транспортных средств любят стержни из порошкового металла, потому что их производство намного дешевле. Стержни могут быть отлиты с очень жесткими конечными допусками и требуют меньше механической обработки, чем шатуны из чугуна или кованой стали. В стержне из порошкового металла нет зернистой структуры, поэтому стержни можно расколоть, чтобы отделить колпачок от стержня. Это быстрее, проще и, по мнению некоторых, лучше, чем резка и механическая обработка крышек стержней, потому что растрескивание оставляет слегка неровную поверхность на крышке и стержне, которые будут соединяться друг с другом только одним способом. Преимущество заключается в том, что он обеспечивает идеальное выравнивание между колпачком и штоком, но компромисс заключается в том, что колпачок и шток нельзя подвергать механической обработке, чтобы скорректировать любую деформацию отверстия или износ, которые произошли с течением времени. Из-за этого стержни из порошкового металла, по сути, выбрасываются, если большая часть изношена или крышка со временем ослабла (что они и делают).

Преимущество заключается в том, что он обеспечивает идеальное выравнивание между колпачком и штоком, но компромисс заключается в том, что колпачок и шток нельзя подвергать механической обработке, чтобы скорректировать любую деформацию отверстия или износ, которые произошли с течением времени. Из-за этого стержни из порошкового металла, по сути, выбрасываются, если большая часть изношена или крышка со временем ослабла (что они и делают).

Таким образом, если вы делаете сборку для повышения производительности, одной из первых частей, которую необходимо будет обновить, являются стержни. Замените стержни из порошкового металла оригинального оборудования на какой-либо тип вторичного стержня (двутавровая или двутавровая балка).

Существует множество вариантов удилищ для вторичного рынка. Выбор удилища снова зависит от области применения. Вам нужен стержень, достаточно прочный, чтобы выдерживать мощность и обороты, которые способен производить двигатель. Вы также должны сопоставить длину штока с ходом кривошипа, расположением поршней и пальцев, а также высотой платформы двигателя.

Прочность шатуна имеет решающее значение. Силы, растягивающие и сжимающие стержни, оказывают огромное давление на балочное сечение стержня. Если шток выйдет из строя, он чаще всего будет разрываться при ходе поршня вверх, а не изгибаться при ходе поршня вниз. Шток также может выйти из строя, если подшипник испытывает недостаток масла, заедает и разрывает шток.

Стандартные шатуны большинства двигателей V8 достаточно прочны, чтобы выдерживать от 400 до 450 лошадиных сил и от 5500 до 6500 об/мин. Превышайте эти пределы, и вам понадобятся более прочные стержни для надежности. Один поставщик удилищ послепродажного обслуживания, у которого мы взяли интервью для этой статьи, сказал, что его удилища начального уровня могут выдержать от 800 до 990 лошадиных сил, а его верхние шатуны работают в двигателях мощностью более 2000 лошадиных сил. Стержни с двутавровой балкой, изготовленные из стали 4340 или 300M, обычно используются во многих двигателях с кольцевыми гусеницами, в то время как стержни с двутавровой балкой популярны у гонщиков и судостроителей. Споры о двутавровой балке и двутавровой балке часто сводятся к вопросу личных предпочтений.

Споры о двутавровой балке и двутавровой балке часто сводятся к вопросу личных предпочтений.

Большинство драгстеров и смешных автомобилей Top Fuel используют в своих двигателях алюминиевые стержни. Как и многие гонщики ProStock. Алюминиевые стержни имеют ограниченный срок службы, поскольку они могут растягиваться и утомляться в таких двигателях с высокими нагрузками. Несмотря на это, они работают достаточно хорошо, потому что типичный гонщик Top Fuel заменяет шатуны после 8-10 заездов. Гонщики ProStock могут заменить удилища после 20 или 30 заездов. В более низких классах дрэг-рейсинга комплект алюминиевых стержней может выдержать от 100 до 200 пробегов или дольше.

Алюминиевые стержни могут работать на улице, но для этого требуется сплав высокого качества. По этой причине многие производители двигателей предпочитают использовать стальные стержни из-за их доказанной долговечности.

Титановые стержни — еще один вариант для тех, у кого глубокие карманы. Титан имеет малый вес (примерно на 24% легче, чем сопоставимый стальной стержень) и имеет примерно такую же долговечность, как и стальной стержень, но титан дорог и сложен в производстве. Если вы можете себе их позволить, отлично! В противном случае они, вероятно, слишком дороги для среднего покупателя уличных характеристик или гонщика выходного дня.

Если вы можете себе их позволить, отлично! В противном случае они, вероятно, слишком дороги для среднего покупателя уличных характеристик или гонщика выходного дня.

Длина удилища — еще один параметр, который вам придется сделать при выборе набора удилищ. Передаточное отношение шатуна — это длина шатуна (от центра к центру), деленная на ход коленчатого вала. Многие производители высокопроизводительных двигателей говорят, что передаточное отношение штока от 1,57 до 1,67 работает лучше всего. Более длинное передаточное отношение стержня может сделать пик выходного крутящего момента двигателя более резким. Низкое передаточное отношение штока хорошо работает с двигателями с низким числом оборотов в минуту, в то время как более высокое передаточное число лучше подходит для двигателей с высоким числом оборотов.

Другим вариантом является использование стержней без втулок поршневого пальца. Это оставляет больше металла вокруг штифта для запястья для дополнительной прочности при высоких оборотах. Но для этого требуется хорошо отполированное отверстие для штифта и покрытие с низким коэффициентом трения на штифте для предотвращения истирания штифта.

Но для этого требуется хорошо отполированное отверстие для штифта и покрытие с низким коэффициентом трения на штифте для предотвращения истирания штифта.

Тип болтов, используемых для крепления крышки штока к штоку, также важен. Чем прочнее болты, тем лучше. Болты низкого качества могут растянуться и привести к смещению крышки, что приведет к выходу из строя шатуна и подшипника.

Уменьшение масляного зазора между шатунными и коренными подшипниками и коленчатым валом имеет ряд преимуществ. Меньший зазор распределяет нагрузку по большей площади поверхности подшипника и более равномерно распределяет давление по подшипнику.Подшипники

Подшипники поддерживают кривошип и воспринимают силы, возникающие от шатунов при их возвратно-поступательном движении вверх и вниз. Тонкая масляная пленка — это все, что отделяет подшипник от шатунных шеек, поэтому при создании двигателя для конкретного применения необходимо учитывать зазоры в подшипниках, а также вязкость и давление масла.

Традиционно большинство производителей высокопроизводительных двигателей используют более «слабые» зазоры подшипников (от 0,0025 до 0,003 дюйма) для шатунных и коренных подшипников, поскольку они хорошо работают с гоночным маслом 15W-40 и масляными насосами высокого давления. Один производитель коленчатых валов сказал, что чем больше шейки на кривошипе, тем больший зазор в подшипнике вы должны оставить, чтобы масло могло полностью обтекать подшипник. Если вы установите подшипники слишком близко, вы рискуете прокрутить подшипник.

В некоторых случаях узкие зазоры работают при условии правильного сочетания диаметра вала, зазора в подшипнике, вязкости масла и давления масла. Более узкий зазор в подшипнике распределяет нагрузку по несколько более широкой дуге подшипника, в то время как больший зазор в подшипнике концентрирует нагрузку на более узкой полосе поверхности подшипника. Распределение нагрузки по большей площади подшипника хорошо для двигателей, работающих на выносливость, и уличных двигателей, поскольку это снижает усталость металла и продлевает срок службы подшипника.

Автомобили Indy и NASCAR могут обойтись малыми зазорами в подшипниках (0,0015 или меньше), потому что многие из этих двигателей имеют кривошипы меньшего диаметра и используют синтетические гоночные масла низкой вязкости 0W-40 или 5W-20.

Шатунные шейки также имеют прекрасную геометрию и отшлифованы с точными допусками (что может не всегда иметь место с бюджетным двигателем или переточенным кривошипом). Более узкие зазоры и более жидкое масло означают, что для поддержания смазки подшипников требуется меньшее давление масла, поэтому давление масла можно уменьшить, чтобы сократить количество мощности, необходимой для привода масляного насоса с мокрой разгрузкой. Более жидкие масла также уменьшают трение, что экономит мощность.

Недостатком более вязких масел является то, что масло может быстрее вытечь из подшипников. Когда гоночный автомобиль стоит всю неделю без движения, подшипники могут быть сухими при запуске двигателя. Более тяжелое масло лучше прилипает к подшипникам, но требует большего зазора в подшипниках, чтобы оно легче обтекало подшипники.

Само собой разумеется, что при сборке двигателя необходимо всегда измерять диаметры шеек и посадку подшипников. Никогда не думайте, что все было изготовлено в соответствии со спецификациями или аккуратно упаковано. Ошибки случаются!

Шейки высокопроизводительного кривошипа должны быть идеально круглыми и отполированными в соответствии со спецификациями.Фото предоставлено Scat Enterprises Inc.

Вопросы балансировки

Вне зависимости от того, балансируется ли двигатель внутри (обычно предпочтительнее) или снаружи, хороший баланс необходим для долговечности кривошипа и подшипников. Дисбаланс во вращающемся узле создает тряску, которая со временем может вызвать усталость металла. Чем ближе баланс, тем лучше — даже в двигателях, которые редко, если вообще когда-либо достигают высоких оборотов в 5500 об/мин. Дисбаланс растет экспоненциально с частотой вращения двигателя, поэтому чем выше обороты двигателя, тем больше сила, создаваемая даже небольшим дисбалансом.

При выборе кривошипа на замену необходимо, чтобы вес шатунов, поршневых пальцев, поршней и колец соответствовал весу противовесов кривошипа.

Для всех коленчатых валов заданный вес (обычно плюс-минус 2 процента) приблизительно соответствует весу поршней и шатунов, которые вы планируете использовать. Чем ближе целевой вес кривошипа к фактическим деталям, тем меньше времени и сверления потребуется для балансировки кривошипа.

Для определения веса бобов необходимо взвесить все части. Вес штока имеет тенденцию варьироваться больше, чем вес поршня, из-за большей массы.

У облегченных кривошипов или у тех, у которых наружный диаметр противовесов был уменьшен для уменьшения веса, в противовесах может не хватить металла для полного смещения поршней и штоков. Для этого потребуются вольфрамовые заглушки из тяжелого металла (Мэллори) в противовесах для балансировки кривошипа и, возможно, внешней балансировки двигателя с дополнительным весом на маховике и гармоническом балансире. Тяжелый металл увеличивает стоимость, а также дополнительное время и труд, чтобы сбалансировать кривошип.

Тяжелый металл увеличивает стоимость, а также дополнительное время и труд, чтобы сбалансировать кривошип.

Большинство серийных коленчатых валов V8 имеют шесть противовесов для снижения веса и стоимости. Это работает достаточно хорошо для большинства приложений, включая гонки. Но для двигателей с большим числом оборотов и двигателей с большим ходом добавление двух дополнительных противовесов для центральных поршней обеспечивает лучшую балансировку и уменьшает изгибание кривошипа, которое может привести к усталости и отказу кривошипа.

В некоторых кривошипах просверлены продольные отверстия в коренных шейках. Это не влияет на баланс и только уменьшает общий вес кривошипа, возможно, на 2 или 3 фунта. Основная цель этих отверстий — позволить воздуху двигаться вперед и назад в картере, когда поршни двигаются вверх и вниз. В двигателях Chevy LS этот тип дыхания необходим, потому что картер очень герметичен и ограничивает поток воздуха между цилиндрами.

Если вы устанавливаете поддон на Chevy LS, поддон должен быть расположен достаточно далеко от кривошипа, чтобы он не препятствовал возвратно-поступательному воздушному потоку внутри картера.