состав, аргон, углекислота, чем лучше варить

Автор Сварщик На чтение 8 мин Просмотров 301 Опубликовано

Эффективность высокотемпературной обработки металлов повышают сварочные смеси защитных газов, используемых для создания защитного облака над расплавленным металлом. Специальные газосмеси использовать при сварке гораздо выгоднее, чем чистые газы. Разработано несколько стандартизированных составов, применяемых для углеродистых, низко- и высоколегированных сталей и цветных металлов.

Экспериментально доказано, что смеси повышают качество расплава, снижают количество металлических брызг, увеличивают производительность работы сварщика. Сварочные швы становятся пластичными, заметно стабилизируется горение дуги. Влияние вредных факторов снижается за счет уменьшения задымленности, улучшаются условия труда.

Содержание

- Свойства и назначение

- Смеси газов

- Аргон и углекислый газ

- Аргон и кислород

- Аргон и гелий

- Аргон и водород

- Аргон и активные газы

- Что лучше: сварочная смесь или углекислота?

- Подбор сварочной смеси для полуавтомата

- Применение смесей

- Самостоятельное смешивание газов

Свойства и назначение

Сварочная смесь, создающая защитное облако над ванной расплава способна оказывать на процесс сварки как положительное, так и отрицательное воздействие. Инертные газы ведут себя по-разному:

Инертные газы ведут себя по-разному:

- Аргон за счет ионизации воздуха поддерживает дугу и обеспечивает качественный перенос металла. При работе с толстостенными заготовками, прокатом из металлов, имеющих высокую теплопроводность, аргон, характеризующийся слабой отдачей энергии, малоэффективен.

- Гелий с этой точки зрения предпочтительнее, но меньше влияет на стабильность горения дуги и не улучшает перенос металла присадки на поверхность заготовок.

- Углекислый газ обеспечивает хорошую защиту за счет высокой плотности, снижает разбрызгивание жидкого металла.

Каждый отдельный газ обладает уникальными свойствами, в смеси они нивелируют отрицательное воздействие отдельных компонентов, усиливают положительное влияние. Составы подбирались методом проб и ошибок с целью повышения качества швов и скорости сварки.

В смеси защитные газы намного эффективнее защищают ванну расплава, снижают вероятность образования дефектов.

Смеси газов

Для сварки используют 4 газообразных бесцветных вещества, вытесняющие из рабочей зоны:

- водород, способствующий охрупчиванию металлов;

- азот, образующий твердые шлаковые соединения;

- кислород, активно окисляющий металлы.

Вытеснение газовоздушных компонентов происходит за счет высокой плотности защитных газов, они формируют малоподвижное облако. У всех сварочных смесей газов удельный вес больше, чем у воздуха. Концентрация компонентов подбиралась экспериментальным путем, учитывалось влияние газов на режим сварки. Смеси на основе аргона значительно расширяют возможности сварки, повышают эффективность работы сварщиков. Минимизируют риски образования дефектов в сварочных швах.

Аргон и углекислый газ

Для сваривания цветных металлов, профиля и проката из высоколегированных сталей используется сварочная смесь аргона и углекислоты. Аргон снижает активность углекислоты, а CO2 увеличивает теплопередачу аргона. Сварка углеродистых и низколегированных сталей в защитном облаке Ar+CO2 намного эффективнее, чем в каждом отдельном газе. При концентрации углекислоты в пределах 20% толстостенные металлические конструкции провариваются даже при сильной загрязненности поверхности.

Сварка углеродистых и низколегированных сталей в защитном облаке Ar+CO2 намного эффективнее, чем в каждом отдельном газе. При концентрации углекислоты в пределах 20% толстостенные металлические конструкции провариваются даже при сильной загрязненности поверхности.

Аргон и кислород

Состав применяют для сваривания низколегированных и легированных никелем сталей. При небольшой концентрации кислорода удается избежать пористости швов, аргон препятствует образованию окислов. Комбинация Ar+O2 применяется с различными видами сварочной проволоки, расширяет возможности сварочного процесса за счет повышения энергии дуги, стабильного горения. Металл быстрее проваривается. Формируются ровные шовные валики при равномерном прогреве присадочного прутка. Прочность соединения увеличивается за счет расширения диффузионного слоя.

Аргон и гелий

Инертные газы сочетают в разных пропорциях. Самые распространенные составы 7:3 и 1:1. Композиция Ar+He используется при работе с различными металлами:

- чугуном различной плотности;

- с низколегированными и легированными сталями с высоким содержанием никеля и хрома;

- цветными сплавами на основе меди, алюминия;

- тугоплавкими заготовками.

Смесь инертных газов исключает образование окалины, трещин, раковин. Часто применяется в наукоемких отраслях для автоматической сварки, где требуется высокое качество швов.

Аргон и водород

Комбинация Ar+H разрабатывалась для соединения сталей с аустенитной структурой, обладающих жаропрочностью. Смесь обеспечивает эластичность швов, процент водорода зависит от марки стали, львиную долю композиций составляет аргон, формирующий плотное защитное облако.

Аргон и активные газы

Концентрация углекислого газа в подобных газосмесях не превышает 20%, кислорода – 2%. При работе с тонкими видами проката и профиля снижают концентрацию углекислого газа, увеличивают содержание кислорода для быстрого прогрева заготовок в месте соединения. При работе с толстыми деталями повышают содержание углекислого газа. Для работы с медными сплавами в композицию вводят незначительное количество азота.

Что лучше: сварочная смесь или углекислота?

Чем лучше варить, специалисты решают самостоятельно, учитывая прочность соединений, затраты на расходные материалы. Для изоляции расплава, образуемого в процессе сварки, можно использовать инертные газы аргон и гелий, углекислоту или сварочную смесь. С введением инертных газов, которые не взаимодействуют с расплавом, в активные, снижается способность углерода растворяться в жидком металле. СО2 – активный газ, при использовании в чистом виде он насыщает стали и цветные металлы.

Для изоляции расплава, образуемого в процессе сварки, можно использовать инертные газы аргон и гелий, углекислоту или сварочную смесь. С введением инертных газов, которые не взаимодействуют с расплавом, в активные, снижается способность углерода растворяться в жидком металле. СО2 – активный газ, при использовании в чистом виде он насыщает стали и цветные металлы.

Преимущества применения газосмеси:

- облегчается струйный перенос электродной наплавки;

- швы получаются более пластичные;

- снижается риск образования пористости;

- ускоряется процесс расплавления металла;

- увеличивается прочность соединений;

- меньше дымление, выделяемые вещества удерживаются в зоне расплава;

- при неравномерной подаче присадочной проволоки сохраняется ритмичность работы;

- из-за минимизации разбрызгивания снижается расход электродов и проволоки.

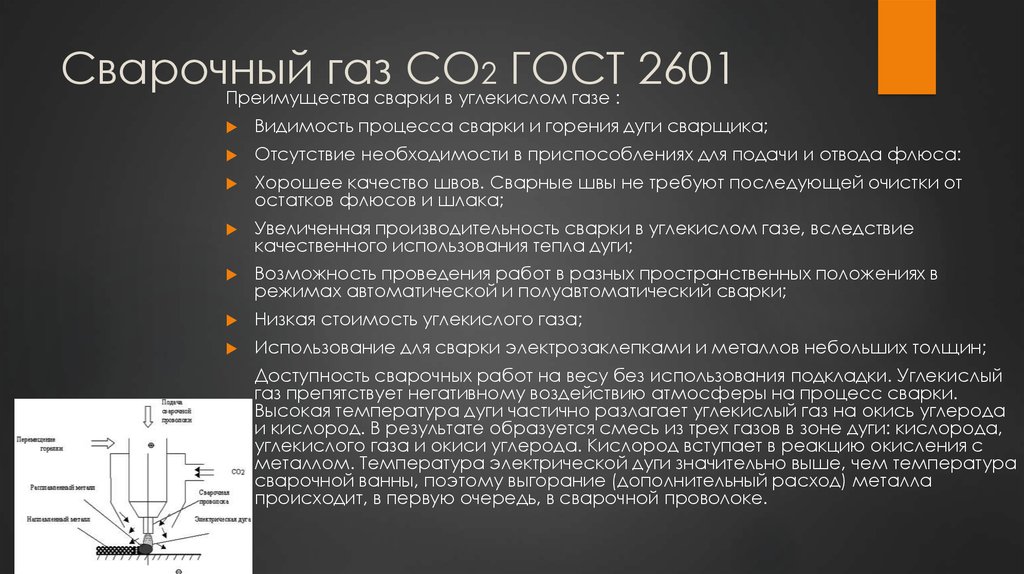

Достоинства сварки в атмосфере углекислого газа:

- низкая стоимость;

- возможность варить в любом пространственном положении;

- хорошая проварка стыков.

Производительность сварочных работ при использовании специальных смесей, защищающих ванну расплава от окисления, повышается на 50%, при этом потребление электроэнергии не увеличивается.

Подбор сварочной смеси для полуавтомата

Присадочная проволока выпускается без защитного покрытия, в полуавтоматах предусмотрена подача защитных газов. Их смешивают с расчетом, чтобы создавалась нужная температура горения, при которой металлические заготовки и проволока не слишком быстро расплавлялись. При рациональном подборе газосмеси для полуавтоматической сварки упрощается процесс формирования швов.

Таблица выбора газосмеси для различных сплавов:

| Углеродистые конструкционные стали (листовой, узкопрофильный прокат) | |||||||||

| Размер проволоки (мм) | Величина стыка (мм) | Сила тока (А) влияет на скорость сварки | Название смеси по ГОСТ и международному стандарту | Компонентный состав смеси | |||||

| Ar | CO2 | O2 | He | ||||||

| 0,8 | 1 | от 45 до 65 | К-3. 1 1(возможна маркировка Argoshield 5) | 92% | 6% | 2% | – | ||

| 1,6 | от 70 до 80 | ||||||||

| 1 | 3 | от 120 до 160 | К-3.2 (возможна маркировка Argoshield TC) | 86% | 12% | 2% | – | ||

| 6 | от 140 до 160 | ||||||||

| 1,2 | 6 10 | от 250 до 270 от 140 до 160 | |||||||

| 1,2 | 10 | от 270 до 310 от 140 до 160 | К-2 (возможна маркировка Pureshield P31) Универсальная смесь | 82% | 18% | – | – | ||

| 1,2 | 10 | от 290 до 330 | К-3.3 возможна маркировка (Argoshield 20) | 78% | 20% | 2% | – | ||

Легированные стали (жаростойкие. жаропрочные, нержавеющие, кислотоустойчивые) жаропрочные, нержавеющие, кислотоустойчивые) | |||||||||

| 0,8 | 1.6 | от 70 до 855 | НП-1 (возможна маркировка Helishield HI) | 13,5% | 1,5% | – | 85% | ||

| 1,0 | 3 6 | от 100 до 125 от 120 до 150 | НП-2(возможна маркировка Helishield H7) | 43% | 2% | – | 55% | ||

| 1,2

| 6 10 | от 220 до 250 от 120 до 150 | |||||||

| 1,2 | 10 | от 120 до 150 от 260 до 280 от 270 до 310 | НП-3 (возможна маркировка Helishield h201) | 60% | 2% | – | 38,0% | ||

| Сплавы на базе алюминия | |||||||||

| 1 | 1,6 | от 70 до 100 | НП-1 (обозначается также h2 и надписью Helishield-Н1) | 13,5% | 1. 5% 5% | – | 85% | ||

| 1.2 | 3 6 | от 105 до 120 от 120 до 140 | – | ||||||

| 1,2 | 6 | от 160 до 200 | НП-2 (обозначается также H7 и надписью Helishield-H7) | 43% | 2% | – | 55% | ||

| 10 | от 120 до 140 | ||||||||

| 1,6 | |||||||||

| 1,2-1,6 | от 130 до 200 | ||||||||

| 1,5-2,4 | от 300 до 500 | НП-3 (возможна маркировка Н101 и Helishield-h201) | 60% | 2% | – | 38% | |||

При использовании вольфрамового электрода и проволочной присадки применяют составы из двух инертных газов:

- НН-1 (полное название Helishield-Н3), в этой смеси концентрация гелия в пределах 30%, аргона не более 70%.

газосмесь обеспечивает более эффективный нагрев, увеличивается скорость плавления металла, формируется ровная поверхность шва.

газосмесь обеспечивает более эффективный нагрев, увеличивается скорость плавления металла, формируется ровная поверхность шва. - НН-2 (международная маркировка Helishield-H5) – это в равных пропорциях смешанные два инертных газа: аргон и гелий. Универсальная смесь применяется для соединения черных и цветных заготовок практически любой толщины.

Компонентный и количественный состав оказывает влияние практически на все параметры и режим сварки металлов.

Применение смесей

Бескислородные смеси выбирают при скоростной проходке и сварке цветных металлов. Они дают великолепные чистые швы с гладким профилем, окисление поверхности незначительное, обеспечивают низкий уровень армирования и обеспечивает высокую скорость проходки. Придают стабильность электрической дуге при соединении материалов толще 9 мм, снижают вероятность появления дефектов шва.

При подаче газовой смеси полуавтоматом снижается скорость подачи проволоки, быстрее нагревается горелка. Приходится корректировать режим работы, подбирать массивные головки. Для качественной работы со смесями необходимы профессиональные навыки.

Приходится корректировать режим работы, подбирать массивные головки. Для качественной работы со смесями необходимы профессиональные навыки.

При выборе готовых сварочных газовых смесей с кислородом учитывают особенности составов. К-2 считается идеальным для черных и низколегированных сталей. Другие разрабатывались для металла различной толщины, глубокого провара и сварки тонкостенного листа, профиля без деформации. Кислородосодержащие составы применяются для коротких и длинных швов, реставрационной наплавки изношенных деталей. Могут использоваться повсеместно: для роботов-автоматов, ручной, полуавтоматической сварки во всех пространственных положениях. Выбирают специальные составы для профилированного проката из сортовых сталей, для наплавки.

Для работы со сварочными смесями нужны профессиональные навыкиПри ручной сварке важно соблюдать расстояние от заготовок до сопла. Необходимо постоянно поддерживать расстояние в пределах 15–20 мм от стыка, чтобы не допустить непроваров. Горелка размещается под прямым углом. Следует учитывать, что кислородные смеси увеличивают текучесть расплавленного металла, при работе в потолочном и вертикальном положении возможны проблемы.

Следует учитывать, что кислородные смеси увеличивают текучесть расплавленного металла, при работе в потолочном и вертикальном положении возможны проблемы.

Самостоятельное смешивание газов

Теоретически смесь можно приготовить непосредственно на рабочем месте, на сварочных участках предусмотрены специальные посты с установкой ротаметров – аппаратов, контролирующих расход компонентов за единицу времени из каждого баллона. По показателям ротаметров с помощью редукторов регулируют состав газовой смеси, подаваемой к рабочим местам сварщиков.

При работе с несколькими баллонами одновременно состав сварочной смеси не будет идеальным. Делая газосмеси самостоятельно невозможно добиться точного процентного содержания компонентов до десятых. Обязательно увеличится расход газов и, соответственно, присадки.

Защитный сварочный газ – оптимальная смесь, используемая при термической обработке металлов. Готовые составы заказывают у специализированных поставщиков или непосредственно на заводах-изготовителях.

Что лучше: углекислота или сварочная смесь?

Защитные газы, применяемые при сварке, подаются к месту образования сварочного шва и обеспечивают защиту дуги и сварочной ванны от атмосферных газов. Это позволяет повысить качество соединения. К тому же защитные газы, влияя на состав шва, увеличивают его плотность и глубину провара, улучшают микроструктуру металла.

В сварочных работах используется два вида защитных газов: чистая углекислота без примесей и газовые смеси. Каждый из вариантов характеризуется своими особенностями, имеет свои достоинства и недостатки, свою область применения, которые необходимо учитывать при выборе.

От выбора защитного газа зависит и рабочий процесс, и результат работы. Следует помнить, что для разных видов сварки выбор защитного газа влияет на эффективность и качество работы. Именно выбор защитного газа сказывается на глубине плавления, пористости и надежности шва, выделении дыма и других характеристиках.

Применение углекислоты

Углекислота (двуокись углерода CO2) — единственное вещество, которое используют при сварке в чистом виде, то есть без добавления инертного газа. К тому же этот вариант защиты один из самых недорогих, поэтому он достаточно популярен в случаях, когда материальная сторона стоит на первом месте. Углекислота является наиболее часто применяемым из химически активных газов при MAG методе, используемом при сварке заготовок из не легированных, низколегированных и коррозионно-устойчивых сталей. Она позволяет получить значительный тепловой эффект, что необходимо при работе с металлическими заготовками большой толщины. Однако дуга при этом не особо стабильна, а это приводит к разбрызгиванию металла. Поэтому используют углекислоту в чистом виде только при работе на короткой дуге.

К тому же этот вариант защиты один из самых недорогих, поэтому он достаточно популярен в случаях, когда материальная сторона стоит на первом месте. Углекислота является наиболее часто применяемым из химически активных газов при MAG методе, используемом при сварке заготовок из не легированных, низколегированных и коррозионно-устойчивых сталей. Она позволяет получить значительный тепловой эффект, что необходимо при работе с металлическими заготовками большой толщины. Однако дуга при этом не особо стабильна, а это приводит к разбрызгиванию металла. Поэтому используют углекислоту в чистом виде только при работе на короткой дуге.

Чистый углекислый газ более плотный, чем воздух, подаваемый в зону сварки, вытесняет воздух, создавая защитную среду. Двуокись углерода можно использовать при ручной, полуавтоматической и автоматической сварке. Чаще всего ее применяют при полуавтоматической сварке.

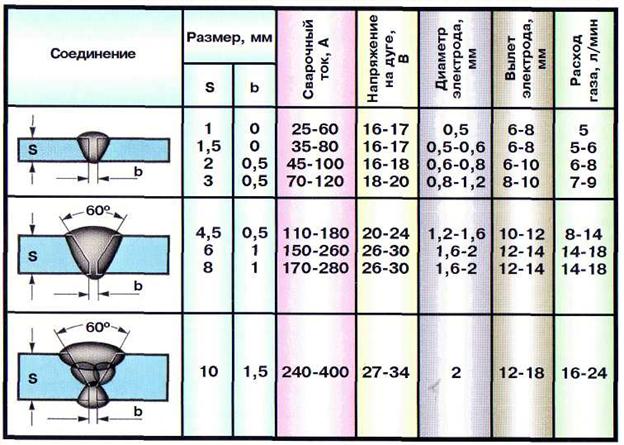

Железо и углерод, входящие в состав стали свариваемых деталей, под действием углекислого газа при сварке в его среде окисляются. Поэтому при формировании шва для предотвращения окисления металла используют специальную присадочную проволоку, содержащую марганец и кремний. Расход углекислоты зависит от: толщины соединяемых металлических деталей, диаметра присадочной проволоки и параметров подаваемого на электрод тока.

Поэтому при формировании шва для предотвращения окисления металла используют специальную присадочную проволоку, содержащую марганец и кремний. Расход углекислоты зависит от: толщины соединяемых металлических деталей, диаметра присадочной проволоки и параметров подаваемого на электрод тока.

Применение сварочных смесей

Существенно повысить качество и эффективность сварочных работ позволяет применение сварочных защитных смесей, составленных в определенной пропорции. Применение правильно подобранной сварочной смеси не только повышает производительность, но и позволяет получить более качественные и надежные швы, благодаря таким особенностям:

- повышение стабильности дуги;

- возрастание скорости наплавления металла;

- снижение разбрызгивания;

- повышение пластичности и плотности шва;

- уменьшение задымленности.

Для того, чтобы сделать выбор между углекислотой и определенной сварочной смесью, необходимо учесть сложность предстоящей сварочной работы, требуемое качество шва, целесообразность и возможность материальных затрат.

Основные виды защитных газовых сварочных смесей

Основу защитных сварочных смесей составляет инертный газ аргон, который можно смешивать как с другими инертными газами, так и с газами активными. Наиболее распространенными являются следующие защитные сварочные смеси:

- Аргон с углекислотой. Применяется для сварки заготовок из низкоуглеродистых и низколегированных сталей. Смесь облегчает перенос материала электрода, позволяет получить ровный и пластичный шов, снижает образования пор;

- Аргон с кислородом (O2 до 5 %). Применяется для сварки изделий из низколегированных и легированных сталей. За счет снижения пористости металла повышается плотность шва, облегчается струйный перенос материала электрода. Позволяет применять присадочную проволоку более широкого ассортимента;

- Аргон с водородом. Применяют при соединении заготовок из никелевых сплавов и нержавеющей стали методом TIG. Так же может использоваться как формовочный газ.

- Аргон с гелием. В такой абсолютно инертной среде производят сварку деталей из алюминия, титана, меди, хромоникелевой стали методами MIG и TIG.

- Аргон и активные газы. Такое сочетание обеспечивает двукратную экономию. Используется в ручной и автоматической MAG сварке легированных сталей.

- Углекислота с кислородом. Применяется при сварке из углеродистых и низколегированных сталей. Обеспечивает формирование более ровного шва за счет снижения разбрызгивания металла. Существенное повышение температуры в зоне сварки позволяет повысить производительность работ. Однако повышенное окисление металла снижает прочностные характеристики соединения.

- Универсальный защитный газ. Представляет собой аргон высокой частоты. Газ универсален в своем применении, но наибольшее распространение получил при сварке алюминия и других цветных металлов.

Способы смешивания газа

Для получения газовой защитной смеси используются два способе — производственный и непосредственно на рабочем месте.

При производственном методе получения смеси используются специальные газовые смесители, позволяющие смешивать 2–3 различных компонента. Получения заданного процентного соотношения обеспечивается подбором соответствующих диаметров расходных отверстий и тарировкой самого смесителя.

Простой способ смешивания, выполняемый на рабочем месте, использует ротаметр. Состав смеси аргона и-углекислоты или углекислоты и кислорода регулируется с помощью редукторов на газовых баллонах. Регулируя расход и контролируя показания ротаметра, добиваются требуемого соотношения используемых составляющих. Однако такой метод не позволяет обеспечивает максимальной точности, что сказывается на качестве шва.

Выводы: сварочная смесь или углекислота — что же лучше?

Основные различия между чистой углекислотой и сварочными смесями:

- углекислоту можно использовать только при сварке ограниченного вида металлов — углеродистых и низколегированных сталей, а сварочные смеси имеют более широкую сферу применения — их применяют при сварке различных цветных металлов и сплавов;

- углекислота — однородный газ, а сварочные смеси получают смешиванием в определенных пропорциях разных газов, для чего нужно специальное оборудование;

- производительность сварки в защитной среде из сварочных смесей значительно выше, чем в среде углекислого газа.

Общее у этих защитных газовых сред — улучшение качества и повышение производительности сварочных работ.

Основной вывод: преимущества сварочных смесей перед углекислотой заключается в возможности работать с различными материалами, более высокая производительность и более высокое качество соединений. Однако использование углекислого газа предпочтительнее при работе с определенными материалами и полуавтоматической сварке.

Сварка MIG нержавеющей стали

Хотя сварка нержавеющей стали может быть не такой сложной, как сварка алюминия, металл имеет свои специфические свойства, которые отличаются от свойств более распространенных сталей. При сварке MIG на нержавеющей стали у вас обычно есть три варианта переноса в зависимости от вашего оборудования: дуговой перенос, короткое замыкание или импульсно-дуговой перенос.

Spray-Arc Transfer

Присадочные металлы для дуговой сварки нержавеющей стали в среде защитного газа указаны в AWS — A5. 9-93. Нажмите здесь, чтобы просмотреть полноразмерный файл Acrobat в формате .pdf.

9-93. Нажмите здесь, чтобы просмотреть полноразмерный файл Acrobat в формате .pdf.

Диаметры электродов до 1/16 дюйма, но обычно 0,045″, 0,035″ и 0,030″, используются с относительно высокими токами для создания переноса струйной дуги. Требуется ток примерно 300-350 ампер для электрода 1/16″, в зависимости от используемого защитного газа и типа нержавеющей проволоки. Степень разбрызгивания зависит от состава и расхода защитного газа, скорости подачи проволоки и характеристик проволоки. источник питания для сварки DCEP (положительный электрод постоянного тока) используется для сварки большинства нержавеющих сталей Для сварки большинства нержавеющих сталей рекомендуется использовать аргонно-кислородную смесь 1 или 2%

На квадратных стыковых швах следует использовать подкладочную полосу для предотвращения просачивания металла шва. При плохой посадке или невозможности использования медной подложки просачивание можно свести к минимуму за счет сварки коротким замыканием в первом проходе.

Передняя сварка полезна при сварке полуавтоматическим пистолетом. Хотя рука оператора подвергается большему нагреву, обеспечивается лучшая видимость. Для сварки пластин ¼ дюйма. и толще, пистолет следует двигать вперед-назад в направлении сустава и одновременно немного перемещать из стороны в сторону. Однако на более тонком металле используется только возвратно-поступательное движение вдоль соединения.

Более экономичный процесс переноса с коротким замыканием для более тонкого материала следует использовать в верхнем и горизонтальном положении, по крайней мере, для корневого и первого проходов. Хотя некоторые операторы используют короткую дугу струйного распыления для управления лужей, сварной шов может быть чрезмерно пористым.

Короткозамыкающий перенос

Блоки питания с регуляторами крутизны, напряжения и индуктивности рекомендуются для сварки нержавеющих сталей с короткозамкнутым переносом. Индуктивность, в частности, играет важную роль в обеспечении надлежащей текучести лужи.

Защитный газ, рекомендованный для сварки нержавеющей стали коротким замыканием, содержит 90 % гелия, 7,5 % аргона и 2,5 % двуокиси углерода. Газ дает наиболее желаемый контур валика, сохраняя при этом уровень CO2 достаточно низким, чтобы он не влиял на коррозионную стойкость металла. Высокая индуктивность на выходе выгодна при использовании этой газовой смеси.

Однопроходные сварные швы также могут выполняться с использованием газа аргон-CO2. CO2 в защитном газе влияет на коррозионную стойкость многопроходных сварных швов, выполненных методом короткого замыкания.

Удлинитель или выступ провода должен быть как можно короче. Сварка обратным швом обычно проще для угловых швов и дает более аккуратный шов. Для стыковых сварных швов следует использовать переднюю сварку. Сварку наружных углов можно выполнять прямолинейным движением. Следует использовать легкие движения назад и вперед вдоль оси сустава. Короткозамыкающие переходные сварные швы на нержавеющей стали, выполненные с защитным газом 90 % He, 7-1/2 % A, 2-1/2 % CO2, показывают хорошую коррозионную стойкость и коалесценцию. Стыковые, нахлестные и одинарные угловые швы из материалов толщиной от 0,60 дюйма до до 0,125 дюйма из 321, 310, 316, 347, 304, 410 и подобных нержавеющих сталей.

Стыковые, нахлестные и одинарные угловые швы из материалов толщиной от 0,60 дюйма до до 0,125 дюйма из 321, 310, 316, 347, 304, 410 и подобных нержавеющих сталей.

Импульсно-дуговой перенос

Импульсно-дуговой процесс обычно представляет собой процесс, при котором одна небольшая капля расплавленного металла переносится через дугу на каждый сильноточный импульс сварочного тока. Импульс сильного тока должен иметь достаточную величину и продолжительность, чтобы вызвать образование хотя бы одной небольшой капли расплавленного металла, которая под действием защемления перемещается от конца проволоки к сварочной ванне. Во время слаботочной части цикла сварки дуга поддерживается, а проволока нагревается, но выделяемого тепла недостаточно для переноса металла. По этой причине продолжительность времени при малом значении тока должна быть ограничена, иначе металл будет перемещаться в глобулярном режиме.

Чаще всего в этом процессе используется проволока диаметром 0,030″, 0,035″ и 0,045″. Газы для импульсно-дуговой сварки представляют собой аргон плюс 1% кислорода, такие же, как и для дуговой сварки со струйным распылением. Эти и другие размеры проволоки можно сваривать в режиме струйного переноса при более низком среднем токе с импульсным током, чем с непрерывным сварочным током.Преимущество этого заключается в том, что тонкий материал можно сваривать в режиме струйного переноса, который дает гладкий шов с меньшим разбрызгиванием, чем в режиме короткого замыкания Другим преимуществом является то, что при данном среднем токе струйный перенос может быть обеспечен с помощью проволоки большего диаметра.Проволоки большего диаметра менее дороги, чем меньшие размеры, а более низкое отношение поверхности к объему снижает возможность загрязнения сварного шва поверхностными оксидами.

Газы для импульсно-дуговой сварки представляют собой аргон плюс 1% кислорода, такие же, как и для дуговой сварки со струйным распылением. Эти и другие размеры проволоки можно сваривать в режиме струйного переноса при более низком среднем токе с импульсным током, чем с непрерывным сварочным током.Преимущество этого заключается в том, что тонкий материал можно сваривать в режиме струйного переноса, который дает гладкий шов с меньшим разбрызгиванием, чем в режиме короткого замыкания Другим преимуществом является то, что при данном среднем токе струйный перенос может быть обеспечен с помощью проволоки большего диаметра.Проволоки большего диаметра менее дороги, чем меньшие размеры, а более низкое отношение поверхности к объему снижает возможность загрязнения сварного шва поверхностными оксидами.

Отличные характеристики импульсной сварки MIG при более низких токах. У этого процесса есть много преимуществ, включая низкий уровень разбрызгивания, проникновение без проплавления и превосходную привлекательность для оператора.

Сварка МИГ | Металлургия для чайников

Сварка МИГ — ОбзорСварка МИГ — это сокращение от «Сварка металлов в среде инертного газа». Этот процесс был разработан в 1940-х годах и считается полуавтоматическим. Это означает, что от сварщика по-прежнему требуются навыки, но сварочный аппарат MIG будет непрерывно заполнять свариваемое соединение. Сварку MIG можно использовать для сталей любой толщины, алюминия, никеля и даже нержавеющей стали и т. д. Однако чаще всего она используется в производственных и коммерческих условиях.

Сварка МИГ является аббревиатурой от Сварка металлов в среде инертного газа

Сварка металлов в среде инертного газа (МИГ), также иногда называемая дуговой сваркой металлическим газом (GMAW), представляет собой процесс, разработанный в 1940-х годах для сварки алюминия и других цветных металлов. . Сварка МИГ представляет собой автоматический или полуавтоматический процесс, в котором проволока, подключенная к источнику постоянного тока, действует как электрод для соединения двух кусков металла при непрерывном пропускании через сварочный пистолет. Поток инертного газа, изначально аргона, также пропускают через сварочную горелку одновременно с проволочным электродом. Этот инертный газ действует как защитный экран, не давая переносимым по воздуху загрязняющим веществам попасть в зону сварки.

Поток инертного газа, изначально аргона, также пропускают через сварочную горелку одновременно с проволочным электродом. Этот инертный газ действует как защитный экран, не давая переносимым по воздуху загрязняющим веществам попасть в зону сварки.

Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы сварки электродами. Это делает его идеальным для сварки более мягких металлов, таких как алюминий. Когда этот метод был впервые разработан, стоимость инертного газа делала процесс слишком дорогим для сварки стали. Однако с течением времени этот процесс развивался, и полуинертные газы, такие как двуокись углерода, теперь могут использоваться для обеспечения функции защиты, что теперь делает сварку MIG экономически выгодной для сварки стали.

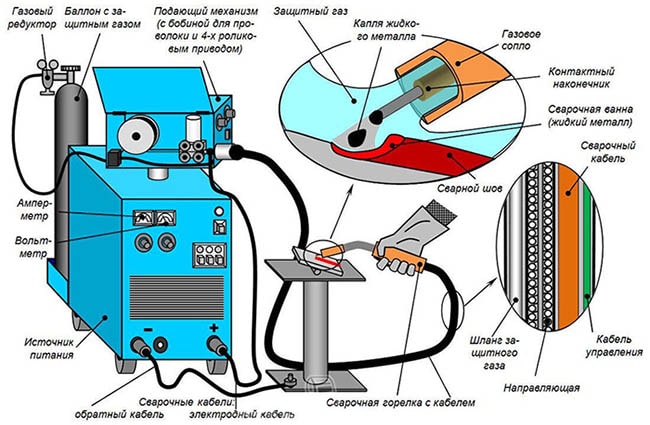

Оборудование для сварки MIG состоит из сварочной горелки, источника питания, источника защитного газа и системы подачи проволоки, которая стягивает проволочный электрод с катушки и проталкивает его через сварочную горелку. Для сварочной горелки с водяным охлаждением может потребоваться источник охлаждающей воды. Существуют также стержневые печи Mig для правильного хранения электродов.

Для сварочной горелки с водяным охлаждением может потребоваться источник охлаждающей воды. Существуют также стержневые печи Mig для правильного хранения электродов.

В большинстве случаев сварки MIG требуется постоянный ток обратной полярности. Этот тип электрического соединения обеспечивает стабильную дугу, способствует плавному переносу металла, имеет относительно низкие потери на разбрызгивание и обеспечивает хорошие характеристики сварного шва. Прямая полярность постоянного тока (отрицательный электрод) используется редко, поскольку дуга может стать нестабильной и неустойчивой, даже если скорость плавления электрода выше.

Основной принцип сварки МИГ

Переменный ток не нашел коммерческого применения при сварке МИГ, поскольку дуга гаснет в течение каждого полупериода, когда ток снижается до нуля, и она может не зажечься повторно, если катод достаточно остынет. Доступны горелки MIG для ручной манипуляции, полуавтоматической сварки, а также для машинной или автоматической сварки. Поскольку электрод подается непрерывно, сварочная горелка должна иметь скользящий электрический контакт для передачи сварочного тока на электрод. Пистолет также должен иметь газовый канал и сопло для направления защитного газа вокруг дуги и расплавленной сварочной ванны.

Поскольку электрод подается непрерывно, сварочная горелка должна иметь скользящий электрический контакт для передачи сварочного тока на электрод. Пистолет также должен иметь газовый канал и сопло для направления защитного газа вокруг дуги и расплавленной сварочной ванны.

Электрический выключатель используется для включения и выключения сварочного тока, подачи электрода и подачи защитного газа. Выбор горелки с воздушным или водяным охлаждением зависит от типа защитного газа, диапазона сварочного тока, материалов, конструкции сварного соединения, а также существующей практики и условий производства. Пистолеты с воздушным охлаждением обычно ограничены работой с током 200 ампер или меньше. Пистолеты с водяным охлаждением обычно используются для приложений, требующих от 200 до 750 ампер. Водяные линии в горелке с водяным охлаждением увеличивают вес и уменьшают маневренность горелки при сварке. Когда он был впервые разработан, он назывался (GMA) Gas Metal Arc.

Сварка MIG , в отличие от большинства других сварочных процессов, имеет один стандартный тип напряжения и тип полярности. Постоянный ток течет в одном направлении, от минуса (-) к плюсу (+). Источник питания, используемый для сварки MIG, называется «источник постоянного напряжения». При сварке MIG контролируется и регулируется напряжение. При сравнении сварки MIG с дуговой сваркой или сваркой TIG сварочные аппараты MIG используют настройки напряжения для настройки аппарата. Аппараты для сварки TIG и дуговой сварки используют силу тока для настройки машины или «источника питания с постоянной силой тока».

Постоянный ток течет в одном направлении, от минуса (-) к плюсу (+). Источник питания, используемый для сварки MIG, называется «источник постоянного напряжения». При сварке MIG контролируется и регулируется напряжение. При сравнении сварки MIG с дуговой сваркой или сваркой TIG сварочные аппараты MIG используют настройки напряжения для настройки аппарата. Аппараты для сварки TIG и дуговой сварки используют силу тока для настройки машины или «источника питания с постоянной силой тока».

Сварочные аппараты MIG состоят из рукоятки с курком, управляющим подачей проволоки, подающей проволоку с катушки к сварному соединению. Провод похож на бесконечный тормозной трос велосипеда. Проволока проходит через направляющую, которая также имеет подачу газа по тому же кабелю к точке дуги, которая защищает сварной шов от воздуха.

Преимущества сварки MIG:

- Высококачественные сварные швы могут быть выполнены намного быстрее

- Поскольку флюс не используется, исключается попадание шлака в металл шва, что приводит к получению сварных швов высокого качества

- Газовый экран защищает дугу, так что потери легирующих элементов очень малы.

Образуются только незначительные брызги при сварке

Образуются только незначительные брызги при сварке - Сварка MIG универсальна и может использоваться с широким спектром металлов и сплавов

- Процесс MIG может осуществляться несколькими способами, включая полуавтоматический и полностью автоматический

- Позволяет производить длинные непрерывные швы намного быстрее, чем традиционные методы сварки.

- Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим разбрызгиванием.

- Может использоваться с широким спектром металлов и сплавов.

Недостатки:

- Сварку МИГ нельзя использовать в вертикальном или потолочном положении из-за высокого тепловложения и текучести сварочной ванны

- Оборудование сложное.

- Оборудование довольно сложное, так как для сварки MIG требуется источник постоянного тока, постоянный источник и поток газа, а также постоянно движущийся проволочный электрод.

Кроме того, электроды доступны в широком диапазоне размеров и изготавливаются из различных типов металлов в соответствии с назначением сварки.

Кроме того, электроды доступны в широком диапазоне размеров и изготавливаются из различных типов металлов в соответствии с назначением сварки. - Реальная используемая технология отличается от традиционных методов сварки, поэтому даже для опытных сварщиков существует кривая обучения, связанная со сваркой MIG. Например, сварщикам MIG необходимо отодвинуть сварочную ванну от себя и вдоль шва.

- Необходимость защиты от инертного газа означает, что сварку MIG нельзя использовать на открытой площадке, где ветер может сдуть газовую защиту.

Газ для сварки МИГ делает возможной сварку МИГ. Имя сообщает нам об этом; «Сварка металлов в среде инертных газов». Используемые газы защищают сварной шов от кислорода воздуха. Когда в смесь добавляется углекислый газ или кислород, сварка MIG технически больше не является сваркой MIG. Это связано с тем, что и углекислый газ, и кислород не являются инертными газами. Затем процесс становится GMAW или дуговой сваркой металлическим газом.

Тип используемого газа также определяет:

- Насколько глубоко сварной шов проникает в свариваемый металл

- Характеристики сварочной дуги

- Механические свойства сварного шва.

При выборе типа используемого газа лучше всего обратиться за информацией в магазин сварочных материалов. Магазин порекомендует правильный газ, соответствующий используемой сварочной проволоке. Или можно воспользоваться рекомендацией производителя сварочной проволоки. Как правило, производитель предоставляет несколько вариантов, начиная от наилучшего и заканчивая тем, что обеспечивает минимально приемлемые результаты. Окончательный выбор типа газа зависит от стоимости.

Четыре наиболее часто используемых газа:

- Аргон

- СО2/двуокись углерода

- О2 / Кислород

- Гелий (наименее распространенный)

В большинстве случаев эти газы используются в виде смеси, обычно состоящей из двуокиси углерода и аргона или кислорода. Кислород является причиной большинства дефектов сварки, однако в небольших количествах, смешанных с другими газами, он улучшает характеристики дуги. Аргон и углекислый газ можно использовать сами по себе. В некоторых случаях используется трехкомпонентный защитный газ, содержащий аргон, углекислый газ и гелий.

Кислород является причиной большинства дефектов сварки, однако в небольших количествах, смешанных с другими газами, он улучшает характеристики дуги. Аргон и углекислый газ можно использовать сами по себе. В некоторых случаях используется трехкомпонентный защитный газ, содержащий аргон, углекислый газ и гелий.

Наиболее распространенные смеси и газы:

- C2 или 2% углекислого газа и 98% аргона

- C25 или 25 % углекислого газа и 95 % аргона

- 100% двуокись углерода

- 100% аргон

Сварка углеродистой стали может выполняться только с использованием двуокиси углерода, и она дает самое глубокое проплавление, самый дымный и самый грубый сварной шов. Можно использовать смесь газов с содержанием углекислого газа от 2% до 25% и остального аргона. Однако более высокий процент аргона приведет к более гладкому, лучшему внешнему виду сварного шва и улучшит характеристики дуги.

Сварка нержавеющей стали обычно выполняется с использованием C2 или 2% углекислого газа и 98% аргона. В некоторых случаях используется трехкомпонентный защитный газ, содержащий 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа. Сварка алюминия обычно выполняется только аргоном, за одним исключением. Если свариваемый алюминий толще ½ дюйма, в смесь может быть добавлен гелий.

В некоторых случаях используется трехкомпонентный защитный газ, содержащий 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа. Сварка алюминия обычно выполняется только аргоном, за одним исключением. Если свариваемый алюминий толще ½ дюйма, в смесь может быть добавлен гелий.

Сварка MIG — это сварочный процесс, с помощью которого можно сваривать практически любой металл. Это может быть не всегда лучший выбор для качества сварки, но сварка MIG является быстрой, экономичной и дает результаты, более чем приемлемые для большинства производственных нужд! Не все строят космическую станцию.

Три наиболее распространенных металла, свариваемых с помощью сварочного аппарата MIG:

- Углеродистая сталь.

- Нержавеющая сталь.

- Алюминий, со специальной подачей, потому что алюминиевая проволока очень мягкая.

Сварка углеродистой стали почти безукоризненно выполняется с помощью сварочного аппарата MIG. Проблем очень мало, если не считать недостатков конструкции сварочного аппарата MIG. Жесткость проволоки как раз подходит для прохождения через направляющую из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без намотки. В зависимости от того, при каком напряжении работает сварочный аппарат MIG, сварку можно настроить на один из трех типов переноса: короткое замыкание, шаровидный или струйный.

Жесткость проволоки как раз подходит для прохождения через направляющую из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без намотки. В зависимости от того, при каком напряжении работает сварочный аппарат MIG, сварку можно настроить на один из трех типов переноса: короткое замыкание, шаровидный или струйный.

Сварка MIG нержавеющей стали не требует специального оборудования. В случае сварки нержавеющей стали самая большая проблема возникает из-за шнура или вкладыша сварщика. Хитрость при сварке нержавеющей стали заключается в том, чтобы держать шнур как можно более прямым. В противном случае механизм подачи проволоки, питающий сварное соединение, будет иметь слишком большое трение из-за того, что нержавеющая сталь более жесткая, чем углеродистая сталь. Представьте, что вы пытаетесь продеть проволочную вешалку через согнутый садовый шланг. Скорее всего, если шланг прямой, вы можете легко его продеть. Если шланг перегнут, у вас возникнут трудности.

Для сварки MIG алюминия обычно требуется двойная подача, называемая методом проталкивания и вытягивания. То есть катушка с проволокой продевается через ручку MIG, а сама ручка имеет шкив, который натягивает проволоку. Сварка алюминия не очень распространена для сварки MIG. Обычно это делается, когда требуется высокая производительность. На первом рисунке ниже показана двухроликовая проталкивающая подача на установке Millermatic 350P MIG. Второе и третье изображения ниже представляют собой вид снизу и вид сверху пистолета с протяжной подачей Python.

Вам также может понравиться

| Процедура сварки Спецификация процедуры сварки (WPS)… | Что такое ВИГ СВАРКА? Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), также известная как… | Подводная сварка Подводная сварка — это вид сварки. |

газосмесь обеспечивает более эффективный нагрев, увеличивается скорость плавления металла, формируется ровная поверхность шва.

газосмесь обеспечивает более эффективный нагрев, увеличивается скорость плавления металла, формируется ровная поверхность шва.

Образуются только незначительные брызги при сварке

Образуются только незначительные брызги при сварке