Сварка полуавтоматом для начинающих: особенности, безопасность, принцип

Полуавтоматическая сварка – это отличный агрегат для домашних мастеров, с помощью которого можно выполнить массу полезных операций. Этот вид рекомендуют для начинающих в сварочном деле, так как им работать проще всего, если сравнивать с ручным или автоматическим газовым аппаратом.

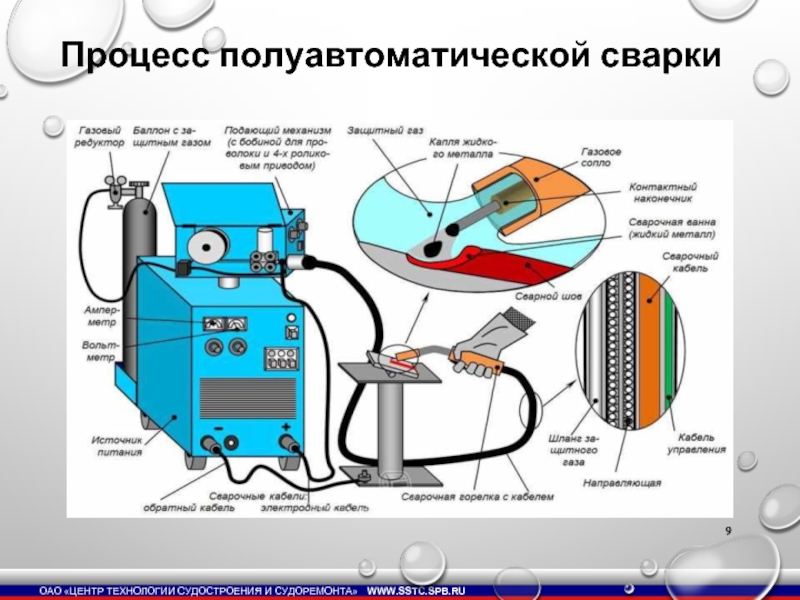

Полуавтомат позволяет работать с черными и цветными типами металлов. Чем же отличается этот вид от ручного агрегата? Во время работы электрод механическим методом подается в рабочую зону. В качестве основного материала используется проволока. Изучив данный материал, вы поймете принцип и особенности работ с полуавтоматическим аппаратом.

Начало работы

Состоит процесс из следующих последовательных этапов:

- Подготовка металла. Сварка начинается только после того, как рабочая зона и место контакта очищены от ржавчины, влаги, пыли и грязи. В противном случае варить вы не сможете.

- Кромки металла разделяются болгаркой.

Заготовки необходимо зафиксировать и состыковать между собой.

Заготовки необходимо зафиксировать и состыковать между собой. - Далее идет проверка параметров на сварочном аппарате. Если все в норме, то клемма присоединяется к металлу и начинается сварка полуавтоматом.

Начинающим лучше всего подходит данный вид по той причине, что проволока подается автоматически, мастеру не нужно отвлекаться от работы, чтобы установить новый электрод.

Особенности

Чтобы сварка полуавтоматом получилась удачной, стоит выставить правильные настойки для аппарата. Все зависит от соотношения мощности и типа металла, с которым происходит контакт. Если параметры выставлены правильно, то дуга будет ровно гореть, и в рабочем процессе не будет разрывов.

Проволоку, использующуюся в качестве электрода, необходимо выставить направлением вперед. Это нужно делать для страховки: даже при движении рывками дуга не оборвется. Стоит заранее подготовиться, что сварка полуавтоматом обеспечивает практически мгновенный контакт.

При работе с этим оборудованием нет нужды постоянно выключать аппарат и устанавливать электроды, так как в устройство перед работой помещается большое количество проволоки. Еще один положительный момент заключается в том, что на заготовке скапливается минимальное количество шлака.

Еще один положительный момент заключается в том, что на заготовке скапливается минимальное количество шлака.

Виды сварочных аппаратов

Сварка полуавтоматом имеет два направления:

- С использованием газа. Обычно этот вариант применяют в закрытых помещениях. На открытом воздухе использовать агрегат не рекомендуется. Достоинства аппарата – большие температуры и быстрый процесс, из минусов можно выделить необходимость менять газовые баллоны и отсутствие возможности работать на улице.

- Сварка полуавтоматом без газа. В этом случае процесс выполняется при помощи порошковой (флюсовой) проволоки. Порошок засыпан в стальную трубку аппарата. Во время сгорания образуются облака газа. Основной плюс – это дешевизна материала. Что касается отрицательных моментов, то это шлак от процесса сгорания флюса.

Техника безопасности

Работать с полуавтоматом опасно, поэтому пренебрегать сварочным аппаратом никак нельзя. Необходимо соблюдать следующие правила для сохранения жизни и здоровья:

Необходимо соблюдать следующие правила для сохранения жизни и здоровья:

- Наличие огненепроницаемой обуви и одежды. Для повышения безопасности необходимо подкладывать под ноги резиновый коврик. Подошва обуви тоже должна быть прорезиненной.

- Защитная маска, которая защищает глаза от вредного воздействия сварки. Рекомендуется не экономить на этом элементе защиты и выбрать модель с двойным стеклом.

- Специальные перчатки для работы с электричеством. Они должны быть эластичными и иметь резиновую основу.

Выбор агрегата

Чтобы удачность выбрать оборудование, нужно сразу определиться с целями, в которых он будет применяться. Если не планируется сварка крупных труб, то подойдет недорогой агрегат с минимальной мощностью. С ним всегда можно выполнить работы в гараже и на даче. Варианты с большой мощностью подойдут для мастерских, где нужно работать с габаритными деталями. В любом случае, перед покупкой необходимо обратить внимание на изготовителя и наличие гарантийного срока.

В любом случае, перед покупкой необходимо обратить внимание на изготовителя и наличие гарантийного срока.

Похожие статьи

- Технология сварки полуавтоматом

- Сварка труб под давлением — сложно ли это на практике?

- Особенности сварки алюминиевых конструкций

- Сварка в углекислом газе: высокая производительность и простота

Сварка полуавтоматом для начинающих — видео уроки и техника безопасности

Несмотря на то, что соединение полуавтоматической сваркой различных деталей во многом является высшим пилотажем для сварщиков-профессионалов, сегодня полуавтомат не такая уж и несбыточная идея – современные технологии позволили не только существенно уменьшить по весу и объему сварочный аппарат, но и приблизить технологию практически к любому кто желает научиться.

- Преимущества и недостатки ↓

- Технология и виды ↓

- Необходимые материалы и инструменты ↓

- Пошаговая инструкция по выполнению ↓

- Техника безопасности ↓

- Работа с тонким металлом ↓

- Советы и возможные ошибки ↓

Среди сварочных полуавтоматов принято различать аппараты, работающие как с газовыми баллонами, так и использующими технологии сварки без применения инертного газа, заменив его специальным составом сварочной проволоки.

Сегодня, технология соединения деталей в среде инертных газов нашла широкое применение во всех областях, где необходимо соединение тонких металлических частей, в основном, полуавтоматы применяются в автомобильном сервисе – для проведения кузовного ремонта автомобилей, но это не единственное применение малогабаритных аппаратов.

Полуавтоматы работают на предприятиях машиностроения, судостроения, в ремонтных и сборочных предприятиях.

Популярность и широкое распространение технологии связаны с теми положительными сторонами, дающими неоспоримое преимущество перед другими видами технологий электросварочных работ.

Во многом, это объясняется:

- Особенностью принципа работы – узкой зоной нагрева соединяемых поверхностей, при этом деформации подвергается небольшая поверхность соединяемых деталей.

- Достаточно щадящее воздействие на окружающие детали, в том числе и лакокрасочные покрытия, обгорает только небольшая зона, а остальная поверхность не страдает от теплового воздействия.

- В качестве электрода используется специальная проволока различного диаметра, при этом, время работы аппарата многократно увеличивается, снижаются затраты на расходные материалы.

К сожалению, есть и явные «минусы» полуавтоматической сварки:

- Основное – сложность оборудования, кроме самого сварочного аппарата необходимо иметь и газовый баллон с газом.

- Сварочные аппараты такого типа не совсем применимы в домашнем хозяйстве, в большинстве случаев достаточно и инвертора, а вот нужен он тем, кто всерьез занимается сварочным делом.

Технология и виды

Сварка MIG/MAG

В основу технологии полуавтоматической сварки положен примерно тот же принцип что и в обычном соединении металлических деталей с помощью электрической дуги.

В этом в принципе схожесть и заканчивается, и начинаются различия:

- Во-первых, в отличие от традиционного процесса сварки с помощью обычного электрода, где сгораемая обмазка металлического стержня образует пространство свободное от кислорода, в полуавтомате роль обмазки играет газ, проходящий через сопло горелки.

- Во-вторых, вместо держателя используется специальное устройство – горелка и рукав для одновременной подачи как проволоки, так и газа.

- В-третьих, кроме управления горелкой, в полуавтомате нужно научиться управлять и подачей проволоки, поскольку рычаг регулировки находится на рукоятке горелки.

Сегодняшние технологии используют два основных метода соединения металла в защитной газовой среде:

- В среде активного газа (углекислый газ) MAG (Metal Active Gaz).

- В среде инертного газа (аргона или гелия) MIG (Metal Inert Gaz).

Третий вид полуавтоматической сварки использует специальную проволоку, но из-за дороговизны таковой пока не получил широкого распространения.

Необходимые материалы и инструменты

Устройство сварочного аппарата

Как и для других методов электросварки, сварочные работы полуавтоматическим аппаратом проводятся при наличии полного комплекта оборудования – самого аппарата со всеми принадлежностями, соединяемых деталей металла, и, конечно же, защитной одежды – маски, перчаток, брезентовой куртки и брюк, рабочих ботинок с негорючей подошвой.

К самому аппарату, в зависимости от требуемой комплектации, требуется газовый баллон, по возможности специальный редуктор, соединительные шланги.

Для обслуживания газовой горелки, скорее всего, понадобится специальный спрей для очистки сопла горелки.

В качестве средств защиты рекомендуется использовать специальную шлем-маску сварщика с УФ-фильтром, срабатывающим при появлении сварочной дуги.

Для удобства работы, бывалые профессионалы рекомендуют обзавестись несколькими переносными прожекторами или хотя бы вкрутить в светильники лампочки помощнее.

Пошаговая инструкция по выполнению

Схема сварки полуавтоматом

Начало работ, рекомендуется как всегда начать с организации рабочего места:

- Помещение убирается от лишних предметов, подготавливается в противопожарном плане – убираются все горючие материалы и жидкости.

- Включается максимально возможное освещение рабочего места.

- Подготавливается материал и инструменты.

- Проверяется соединения кабелей и шлангов, целостность удлинителей.

Далее, необходимо подготовить сам аппарат полуавтомата:

- Сварочный рукав разматывается, подключается газовый баллон.

- Проверяется подача газа.

- Проверяется сопло горелки.

- Детали раскладываются, совмещаются и закрепляются.

- Одеться в рабочую одежду сварщика, приготовить защитную маску.

- Включается питание аппарата.

- Горелка подносится к месту соединения и нажимается на рукоять – процесс пошел.

Соединяя небольшие детали, рекомендуется не выключать аппарат на время перерыва, а вот при больших объемах рекомендуется периодически останавливать работы, чтобы проверить качество шва и убрать нагар с сопла.

По окончании работ нужно:

- Убрать пальцы с клавиши подачи проволоки, прекратить подачу газа.

- Выключить питание аппарата.

- Дать остыть 1-2 минуты образовавшемуся шву, при обнаружении дефектов – очистить от шлака и повторить сваривание этом месте.

Техника безопасности

Полуавтомат, кроме того, что является электрическим прибором, применяется для работы с баллоном, заполненный газом под определенным давлением. Исходя из этих особенностей, нужно в обязательном порядке соблюдать все меры электробезопасности при работах с электрическими приборами.

Важно во время работы и при хранении не допускать попадания прямых солнечных лучей на баллон, независимо он с газом или без. При транспортировке не допускать повреждения баллона, вентилей. Нельзя самостоятельно заправлять газ, как и использовать резервуар не прошедший проверку и аттестацию. Кроме этого, нельзя заносить газовый баллон в теплое помещение с холода во избежание взрыва.

При работе обязательно нужно быть в защитной маске, в огнестойком специальном костюме и обуви на толстой подошве, использовать сварочные кожаные перчатки.

Рабочее место сварщика должно быть достаточно просторным, на рабочем месте не должно быть легкогорючих и взрывоопасных материалов.

Строго запрещается проводить работы с имеющими опасное содержимое предметами – бензобаками, канистрами, бочками.

Работа с тонким металлом

Работая полуавтоматическим сварочным инвертором наилучшего успеха можно добиться сваривая тонкий металл. И, несмотря на сложность оборудования, это получится даже у новичков.

Но для такого успеха нужно:

- При сварке такого металла рекомендуется отрегулировать подачу сварочной проволоки.

- Соединяемые части рекомендуется предварительно очистить от грязи, пыли и по возможности от масляных и жирных загрязнений.

- При соединении тонкого металла следует использовать специальные зажимные приспособления, поскольку полуавтомат создает локальные точки нагрева, то соединение может получиться не совсем плотным.

- При больших объемах швов рекомендуется сначала прихватить металл в нескольких местах, а уже потом проводить сваривание по всей длине.

Советы и возможные ошибки

Не стоит преувеличивать свои силы имея опыт работы с другими видами сварки.

Работа сварщика требует глубоких знаний во многих отраслях знаний, в том числе и металловедении. Приступая к работе, опытный сварщик внимательно изучит не только метод сваривания деталей, но и их состав, и порядок проведения операций. Начинающему любителю требуется довольно большой срок для того, чтобы понять как, и чем нужно сваривать металл, какие операции нужно проводить.

Приступая к работе, опытный сварщик внимательно изучит не только метод сваривания деталей, но и их состав, и порядок проведения операций. Начинающему любителю требуется довольно большой срок для того, чтобы понять как, и чем нужно сваривать металл, какие операции нужно проводить.

При работе полуавтоматом, много ошибок допускается при попытках соединить детали, имеющие защитное покрытие. Листы оцинковки или луженный оловом металл не получится сварить до того момента, пока не будет удалено защитное покрытие.

Начиная использовать полуавтомат, желательно прочесть инструкцию или руководство по эксплуатации. Это важно, поскольку в отличие от сварочного инвертора или трансформаторного аппарата в полуавтомате используется не только несколько видов проволоки, но и различные виды газа.

Кроме известных видов расходных материалов, владельцу такого инструмента нужно в обязательном порядке для продления ресурса горелки научиться применять еще и специальные спреи для очистки сопел горелки. Такое обслуживание намного продлит ресурс сварочного рукава и сменных сопел.

Такое обслуживание намного продлит ресурс сварочного рукава и сменных сопел.

Во время первого включения аппарата нужно знать, что учиться придется опять с первого шва и повторять ошибки по-новому:

- На начальном этапе обучения нужно научиться не только держать дугу, но и регулировать подачу проволоки, регулировать подачу газа.

- Рекомендуется сначала научиться формировать шов на обычном металле, а уже потом переходить на тонкий лист.

- Важно взять за привычку очищать от налета сопло после каждого сеанса работы.

Статья была полезна?

0,00 (оценок: 0)

Сварка для чат-шпаргалки на чайники

БА: Стивен Роберт Фарнсворт и

Обновлен: 02-23-2022

Из книги: Сварка для Dummies

Сварка для Dummies

.

Устранение проблем, связанных с пористостью сварного шва

Пористость сварного шва — это наличие крошечных полостей в свариваемом металле. Пористость может вызвать всевозможные проблемы со сварными швами, поэтому вы должны устранить причины вашей пористости до того, как они повлияют на ваш проект.

Пористость бывает двух видов. Поверхностная пористость, как можно догадаться, возникает на поверхности металла. Вы можете обнаружить пористость поверхности невооруженным глазом. Другой вид пористости — подповерхностная пористость . Это происходит внутри металла, и вы можете найти его только с помощью внутренних детекторов.

Вот несколько наиболее распространенных причин пористости сварных швов и решения, которые можно использовать для ограничения пористости сварных швов.

Причина: Загрязнения на поверхности металла.

Решение: Тщательно очистите металл перед сваркой. Вы должны убедиться, что в нем нет примесей, таких как вода, масло и флюс. Если вы свариваете алюминий, вы должны обязательно очистить внешний слой оксида перед сваркой, иначе это приведет к серьезной пористости.

Причина: Избыток защитного газа.

Решение: Используйте правильное количество защитного газа. Обычно вы можете найти эту информацию в руководстве по эксплуатации вашего сварочного аппарата или в литературе, поставляемой с вашими электродами или электродной проволокой.

Причина: Влажные электроды.

Решение: Храните электроды в чистом, сухом месте. Не допускайте их контакта с воздухом (или, конечно, с жидкой водой) перед использованием.

Причина: Материал опорного стержня не соответствует свариваемому металлу.

Решение: Если вы используете опорный стержень, убедитесь, что он сделан из того же металла, который вы свариваете.

Устранение шлаковых включений при сварке

Во время сварки вы, вероятно, столкнетесь с шлаковыми включениями (посторонние материалы, попавшие в металл сварного шва через непрерывные или случайные промежутки времени). Чаще всего это шлак, неметаллический твердый материал, попавший в сварной шов или между сварным швом и основным металлом.

Одной из наиболее распространенных причин шлаковых включений является наличие покрытий на некоторых металлах. Алюминий, например, часто покрывают оксидом алюминия, который быстро образуется, когда алюминий подвергается воздействию воздуха. Эти оксиды могут попасть в сварной шов, когда вы работаете с алюминием, и единственное решение — тщательно очистить алюминий от оксидов перед началом сварки. (То же самое относится и к другим покрытиям на других металлах.)

(То же самое относится и к другим покрытиям на других металлах.)

Медные опорные стержни являются еще одним распространенным источником шлаковых включений. Медь может расплавиться и попасть в сварной шов. Если вы используете медную подложку и хотите избежать шлаковых включений, внимательно следите за проваром (глубина сварного шва) — не делайте шов слишком глубоким.

Предотвращение неполного сплавления между сварным швом и основным металлом

Неполное сплавление — это отсутствие проплавления или сплавления между металлом сварного шва и 0021 Основной металл шт. Сварные швы с неполным проплавлением являются слабыми и в лучшем случае некачественными сварными швами (если не просто опасными).

Вот несколько наиболее распространенных причин неполного слияния и решения, которые помогут вам избежать этой проблемы.

Причина: Недостаточно наплавленного материала для заполнения сварного шва.

Решение: Продолжайте делать проходы с помощью сварочного аппарата, пока не заполните сварной шов полностью наплавленным металлом. Не останавливайтесь, пока работа не будет сделана!

Причина: Зазоры между сварными швами или промежутки в корне (конце) соединения.

Решение: При выполнении сварочного прохода убедитесь, что наплавленного металла достаточно, чтобы полностью заполнить пространство между предыдущим валиком и тем, над которым вы работаете. Также убедитесь, что вы нанесли наплавленный металл до самого конца соединения, и если на конце есть кратер, заполните его.

Причина: Грязные поверхности.

Решение: Прежде чем приступить к сварке, убедитесь, что металлы чистые, на них нет ржавчины и жира. Затем, в промежутках между сварочными проходами, очистите сварной шов, чтобы гарантировать, что шлак (захваченный материал) из предыдущего прохода не попадет в последующие проходы.

Сведение к минимуму чрезмерного разбрызгивания при сварке электродом и сварке MIG

Брызги состоят из маленьких кусочков металла, которые вылетают из зоны сварки сварочной дугой. Чрезмерное разбрызгивание может привести к некачественному сварному шву и сварке MIG, загрязнить зону сварки и вызвать проблемы с видимостью (особенно при наличии искр и дыма).

На самом деле вы не можете полностью избежать брызг, и они гораздо чаще встречаются при сварке электродом и дуговой сварке, чем при сварке tig. Причины чрезмерного разбрызгивания, возникающие при сварке электродом, отличаются от причин, которые являются частью процесса сварки MIG. Вот краткий обзор различий.

Чрезмерное разбрызгивание при сварке электродом обычно указывает на слишком большую длину дуги. Попробуйте уменьшить длину дуги и помните об общем правиле длины дуги при сварке электродом: длина дуги не должна превышать диаметр металлического сердечника электрода.

Если ваш электрод имеет сердечник диаметром 1/8 дюйма, поддерживайте длину дуги на уровне 1/8 дюйма или около него. Это должно помочь сдержать брызги.

Если ваш электрод имеет сердечник диаметром 1/8 дюйма, поддерживайте длину дуги на уровне 1/8 дюйма или около него. Это должно помочь сдержать брызги.Одной из наиболее распространенных причин чрезмерного разбрызгивания во время сварки MIG является использование слишком большого количества проволоки. Если во время сварки MIG повсюду появляются брызги, попробуйте уменьшить скорость подачи проволоки. Если это не сработает, чрезмерное разбрызгивание может быть результатом дугового удара , , который возникает, когда магнетизм в вашем основном металле влияет на качество вашей дуги. Чтобы избежать дугового разряда, попробуйте приварить к зажиму заземления. Если это не поможет, переключите сварочный аппарат на переменный ток.

Об этой статье

Эта статья взята из книги:

- Сварка для чайников,

Об авторе книги:

Стивен Роберт Фарнсворт — сертифицированный инспектор по сварке и инструктор с более чем 20-летним стажем. все способы сварки. Ранее он служил сварщиком в ВМС США.

все способы сварки. Ранее он служил сварщиком в ВМС США.

Эту статью можно найти в категории:

- Профессиональная, техническая и инженерная карьера,

Сварка МИГ | Металлургия для чайников

Сварка МИГ — ОбзорСварка МИГ — это аббревиатура от «Сварка металлов в среде инертного газа». Этот процесс был разработан в 1940-х годах и считается полуавтоматическим. Это означает, что от сварщика по-прежнему требуются навыки, но сварочный аппарат MIG будет непрерывно заполнять свариваемое соединение. Сварку MIG можно использовать для сталей любой толщины, алюминия, никеля и даже нержавеющей стали и т. д. Однако чаще всего она используется в производственных и коммерческих условиях.

Сварка MIG является аббревиатурой для сварки металлов в среде инертного газа

Сварка металлов в среде инертного газа (MIG), также иногда называемая газовой дуговой сваркой металлом (GMAW), представляет собой процесс, разработанный в 1940-х годах для сварки алюминия и других цветных металлов. . Сварка МИГ представляет собой автоматический или полуавтоматический процесс, в котором проволока, подключенная к источнику постоянного тока, действует как электрод для соединения двух кусков металла при непрерывном пропускании через сварочный пистолет. Поток инертного газа, изначально аргона, также пропускают через сварочную горелку одновременно с проволочным электродом. Этот инертный газ действует как защитный экран, не давая переносимым по воздуху загрязняющим веществам попасть в зону сварки.

. Сварка МИГ представляет собой автоматический или полуавтоматический процесс, в котором проволока, подключенная к источнику постоянного тока, действует как электрод для соединения двух кусков металла при непрерывном пропускании через сварочный пистолет. Поток инертного газа, изначально аргона, также пропускают через сварочную горелку одновременно с проволочным электродом. Этот инертный газ действует как защитный экран, не давая переносимым по воздуху загрязняющим веществам попасть в зону сварки.

Основным преимуществом сварки MIG является то, что она позволяет сваривать металл намного быстрее, чем традиционные методы сварки электродами. Это делает его идеальным для сварки более мягких металлов, таких как алюминий. Когда этот метод был впервые разработан, стоимость инертного газа делала процесс слишком дорогим для сварки стали. Однако с течением времени этот процесс развивался, и полуинертные газы, такие как двуокись углерода, теперь могут использоваться для обеспечения функции защиты, что теперь делает сварку MIG экономически выгодной для сварки стали.

Оборудование для сварки MIG состоит из сварочной горелки, источника питания, источника защитного газа и системы подачи проволоки, которая стягивает проволочный электрод с катушки и проталкивает его через сварочную горелку. Для сварочной горелки с водяным охлаждением может потребоваться источник охлаждающей воды. Существуют также стержневые печи Mig для правильного хранения электродов.

В большинстве случаев сварки MIG требуется постоянный ток обратной полярности. Этот тип электрического соединения обеспечивает стабильную дугу, способствует плавному переносу металла, имеет относительно низкие потери на разбрызгивание и обеспечивает хорошие характеристики сварного шва. Прямая полярность постоянного тока (отрицательный электрод) используется редко, поскольку дуга может стать нестабильной и неустойчивой, даже если скорость плавления электрода выше.

Сварка МИГ Основной принцип

Переменный ток не нашел коммерческого применения при сварке МИГ, поскольку дуга гаснет в течение каждого полупериода, когда ток снижается до нуля, и она может не зажечься повторно, если катод достаточно остынет. Доступны горелки MIG для ручной манипуляции, полуавтоматической сварки, а также для машинной или автоматической сварки. Поскольку электрод подается непрерывно, сварочная горелка должна иметь скользящий электрический контакт для передачи сварочного тока на электрод. Пистолет также должен иметь газовый канал и сопло для направления защитного газа вокруг дуги и расплавленной сварочной ванны.

Доступны горелки MIG для ручной манипуляции, полуавтоматической сварки, а также для машинной или автоматической сварки. Поскольку электрод подается непрерывно, сварочная горелка должна иметь скользящий электрический контакт для передачи сварочного тока на электрод. Пистолет также должен иметь газовый канал и сопло для направления защитного газа вокруг дуги и расплавленной сварочной ванны.

Электрический выключатель используется для включения и выключения сварочного тока, подачи электрода и подачи защитного газа. Выбор горелки с воздушным или водяным охлаждением зависит от типа защитного газа, диапазона сварочного тока, материалов, конструкции сварного соединения, а также существующей практики и условий производства. Пистолеты с воздушным охлаждением обычно ограничены работой с током 200 ампер или меньше. Пистолеты с водяным охлаждением обычно используются для приложений, требующих от 200 до 750 ампер. Водяные линии в горелке с водяным охлаждением увеличивают вес и уменьшают маневренность горелки при сварке. Когда он был впервые разработан, он назывался (GMA) Gas Metal Arc.

Когда он был впервые разработан, он назывался (GMA) Gas Metal Arc.

Сварка MIG , в отличие от большинства других сварочных процессов, имеет один стандартный тип напряжения и тип полярности. Постоянный ток течет в одном направлении, от минуса (-) к плюсу (+). Источник питания, используемый для сварки MIG, называется «источник постоянного напряжения». При сварке MIG контролируется и регулируется напряжение. При сравнении сварки MIG с дуговой сваркой или сваркой TIG сварочные аппараты MIG используют настройки напряжения для настройки аппарата. Аппараты для сварки TIG и дуговой сварки используют силу тока для настройки машины или «источника питания с постоянной силой тока».

Сварочные аппараты MIG состоят из рукоятки с курком, управляющим подачей проволоки, подающей проволоку с катушки к сварному соединению. Провод похож на бесконечный тормозной трос велосипеда. Проволока проходит через направляющую, которая также имеет подачу газа по тому же кабелю к точке дуги, которая защищает сварной шов от воздуха.

Преимущества сварки MIG:

- Высококачественные сварные швы могут быть выполнены намного быстрее

- Поскольку флюс не используется, исключается попадание шлака в металл шва, что приводит к получению сварных швов высокого качества

- Газовая защита защищает дугу, так что потери легирующих элементов очень малы. Образуются только незначительные сварочные брызги

- Сварка MIG универсальна и может использоваться с широким спектром металлов и сплавов

- Процесс MIG может осуществляться несколькими способами, включая полуавтоматический и полностью автоматический

- Позволяет производить длинные непрерывные швы намного быстрее, чем традиционные методы сварки.

- Поскольку защитный газ защищает сварочную дугу, этот тип сварки обеспечивает чистый шов с очень небольшим количеством брызг.

- Может использоваться с широким спектром металлов и сплавов.

Недостатки:

- Сварку МИГ нельзя использовать в вертикальном или потолочном положении из-за высокого тепловложения и текучести сварочной ванны

- Оборудование сложное.

- Оборудование довольно сложное, так как для сварки MIG требуется источник постоянного тока, постоянный источник и поток газа, а также постоянно движущийся проволочный электрод. Кроме того, электроды доступны в широком диапазоне размеров и изготавливаются из различных типов металлов в соответствии с назначением сварки.

- Реальная используемая технология отличается от традиционных методов сварки, поэтому даже для опытных сварщиков существует кривая обучения, связанная со сваркой MIG. Например, сварщикам MIG необходимо отодвинуть сварочную ванну от себя и вдоль шва.

- Необходимость защиты от инертного газа означает, что сварку MIG нельзя использовать на открытой площадке, где ветер может сдуть газовую защиту.

Газ для сварки МИГ делает возможной сварку МИГ. Имя сообщает нам об этом; «Сварка металлов в среде инертных газов». Используемые газы защищают сварной шов от кислорода воздуха. Когда в смесь добавляется углекислый газ или кислород, сварка MIG технически больше не является сваркой MIG. Это связано с тем, что и углекислый газ, и кислород не являются инертными газами. Затем процесс становится GMAW или дуговой сваркой металлическим газом.

Это связано с тем, что и углекислый газ, и кислород не являются инертными газами. Затем процесс становится GMAW или дуговой сваркой металлическим газом.

Тип используемого газа также определяет:

- Насколько глубоко сварной шов проникает в свариваемый металл

- Характеристики сварочной дуги

- Механические свойства сварного шва.

При выборе типа используемого газа лучше всего обратиться за информацией в магазин сварочных материалов. Магазин порекомендует правильный газ, соответствующий используемой сварочной проволоке. Или можно воспользоваться рекомендацией производителя сварочной проволоки. Как правило, производитель предоставляет несколько вариантов, начиная от наилучшего и заканчивая тем, что обеспечивает минимально приемлемые результаты. Окончательный выбор типа газа зависит от стоимости.

Четыре наиболее часто используемых газа:

- Аргон

- СО2/двуокись углерода

- О2 / Кислород

- Гелий (наименее распространенный)

В большинстве случаев эти газы используются в виде смеси, обычно состоящей из двуокиси углерода и аргона или кислорода. Кислород является причиной большинства дефектов сварки, однако в небольших количествах, смешанных с другими газами, он улучшает характеристики дуги. Аргон и углекислый газ можно использовать сами по себе. В некоторых случаях используется трехкомпонентный защитный газ, содержащий аргон, углекислый газ и гелий.

Кислород является причиной большинства дефектов сварки, однако в небольших количествах, смешанных с другими газами, он улучшает характеристики дуги. Аргон и углекислый газ можно использовать сами по себе. В некоторых случаях используется трехкомпонентный защитный газ, содержащий аргон, углекислый газ и гелий.

Наиболее распространенные смеси и газы:

- C2 или 2% углекислого газа и 98% аргона

- C25 или 25 % углекислого газа и 95 % аргона

- 100% двуокись углерода

- 100% аргон

Сварка углеродистой стали может выполняться только с использованием двуокиси углерода, и она дает самое глубокое проплавление, самый дымный и самый грубый сварной шов. Можно использовать смесь газов с содержанием углекислого газа от 2% до 25% и остального аргона. Однако более высокий процент аргона приведет к более гладкому, лучшему внешнему виду сварного шва и улучшит характеристики дуги.

Сварка нержавеющей стали обычно выполняется с использованием C2 или 2% углекислого газа и 98% аргона. В некоторых случаях используется трехкомпонентный защитный газ, содержащий 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа. Сварка алюминия обычно выполняется только аргоном, за одним исключением. Если свариваемый алюминий толще ½ дюйма, в смесь может быть добавлен гелий.

В некоторых случаях используется трехкомпонентный защитный газ, содержащий 90 % гелия, 7,5 % аргона и 2,5 % углекислого газа. Сварка алюминия обычно выполняется только аргоном, за одним исключением. Если свариваемый алюминий толще ½ дюйма, в смесь может быть добавлен гелий.

Сварка MIG — это сварочный процесс, с помощью которого можно сваривать практически любой металл. Это может быть не всегда лучший выбор для качества сварки, но сварка MIG является быстрой, экономичной и дает результаты, более чем приемлемые для большинства производственных нужд! Не все строят космическую станцию.

Три наиболее распространенных металла, свариваемых с помощью сварочного аппарата MIG:

- Углеродистая сталь.

- Нержавеющая сталь.

- Алюминий, со специальной подачей, потому что алюминиевая проволока очень мягкая.

Сварка углеродистой стали почти безупречно выполняется с помощью сварочного аппарата MIG. Проблем очень мало, если не считать недостатков конструкции сварочного аппарата MIG. Жесткость проволоки как раз подходит для прохождения через направляющую из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без намотки. В зависимости от того, при каком напряжении работает сварочный аппарат MIG, сварку можно настроить на один из трех типов переноса: короткое замыкание, шаровидный или струйный.

Жесткость проволоки как раз подходит для прохождения через направляющую из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без намотки. В зависимости от того, при каком напряжении работает сварочный аппарат MIG, сварку можно настроить на один из трех типов переноса: короткое замыкание, шаровидный или струйный.

Сварка MIG нержавеющей стали не требует специального оборудования. В случае сварки нержавеющей стали самая большая проблема возникает из-за шнура или вкладыша сварщика. Хитрость при сварке нержавеющей стали заключается в том, чтобы держать шнур как можно более прямым. В противном случае механизм подачи проволоки, питающий сварное соединение, будет иметь слишком большое трение из-за того, что нержавеющая сталь более жесткая, чем углеродистая сталь. Представьте, что вы пытаетесь продеть проволочную вешалку через согнутый садовый шланг. Скорее всего, если шланг прямой, вы можете легко его продеть. Если шланг перегнут, у вас возникнут трудности.

Для сварки MIG алюминия обычно требуется двойная подача, называемая методом проталкивания и вытягивания. То есть катушка с проволокой продевается через ручку MIG, а сама ручка имеет шкив, который натягивает проволоку. Сварка алюминия не очень распространена для сварки MIG. Обычно это делается, когда требуется высокая производительность. На первом рисунке ниже показана двухроликовая проталкивающая подача на установке Millermatic 350P MIG. Второе и третье изображения ниже представляют собой вид снизу и вид сверху пистолета с протяжной подачей Python.

Вам также может понравиться

| Процедура сварки Спецификация процедуры сварки (WPS)… | Что такое ВИГ СВАРКА? Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), также известная… | Подводная сварка Подводная сварка — это вид сварки. |