Нужно ли отключать аккумулятор? 10 случаев, когда реально не помешает. — Информация

Наверняка многие автолюбители, которые читали оригинальные руководства по эксплуатации своего автомобиля, замечали, что почти любой перечень действий начинается со слов: «отсоедините клемму от аккумулятора». Из-за этого и шутка родилась. Мол, производитель даже при необходимости подкачать шины требует обесточить автомобиль.

Нужно ли отключать аккумулятор на самом деле, даже если вы выполняете, казалось бы, безобидные действия? Зачем это делать? Можно ли пренебрегать этой рекомендацией, и в каких случаях? Что может случиться при тех или иных действиях, если клемму от аккумулятора, все же, не отсоединить? Ведь многие этого не делают, и потом говорят, что ничего страшного не случалось.

В этой статье детально рассмотрены 10 случаев, когда отсоединить аккумулятор действительно не мешало бы. А для тех, кто ранее этого не делал и ничего не сгорело, по каждому пункту даются обоснованные пояснения – зачем нужна эта мера предосторожности.

И немного мудрости для разогрева. Если в помещении повесили огнетушитель, это не значит, что здесь обязательно случится пожар. Со снятыми клеммами АКБ все то же самое – это просто мера предосторожности. Если не снять, то может ничего и не случиться. Но кто знает наверняка?..

Случай №1. Сварочные работы

Перед выполнением сварочных работ примерно 80% аккумулятор отсоединяют. Но 90% из этих 80% не знают точно, зачем нужна такая мера предосторожности. Те, кто не скидывали клеммы (из-за лени, невнимательности, по привычке), и у них ничего не сгорело, утверждают, что делать это необязательно. Ведь реальная практика показала, что все прошло без проблем.

В Интернете даже можно найти мнение, что аккумулятор при сварочных работах не то, что полезно отсоединять, а наоборот, делать этого категорически нельзя. Мол, если АКБ исключить из цепей автомобиля, в случае повреждения проводки (оплавления) большие токи устремятся напрямую к электроприборам и все выжгут на своем пути прежде, чем сработают предохранители.

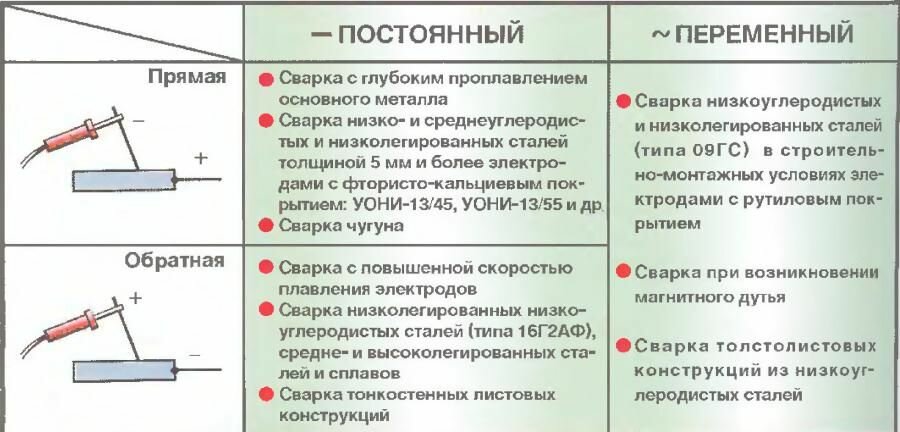

Так зачем же тогда отключать аккумулятор при сварке, как это рекомендуют делать в руководствах по эксплуатации автомобиля? Вся суть этой меры предосторожности заключается в принципе работы сварочных аппаратов. Ток, благодаря которому зажигается дуга и плавится металл, протекает из сварочного аппарата по пути между точкой сваривания и местом, к которому подсоединена масса (не автомобильная, а сварочная).

Так вот, если на пути этого самого сварочного тока встретится какая-либо незащищенная электроника, то она с большой долей вероятности выйдет из строя. Если же на участке между массой сварки и электродом ничего такого нет, то и сгореть ничего не сможет. Отсюда можно сделать два вывода.

Во-первых, если массу сварочного аппарата подсоединять в непосредственной близости к точке сваривания (между ними нет электроцепей автомобиля), то клемму от аккумулятора можно и не отключать. Во-вторых, если массу в непосредственной близости к точке сваривания подсоединить не удается (мало места, плохой контакт), то риск повредить электрооборудование машины есть независимо от того, отключили вы аккумулятор, или нет.

Во-вторых, если массу в непосредственной близости к точке сваривания подсоединить не удается (мало места, плохой контакт), то риск повредить электрооборудование машины есть независимо от того, отключили вы аккумулятор, или нет.

Если на пути рабочего напряжения (20-40 В) и сварочного тока (под сотню ампер) встретится, например, электронный блок управления двигателем (ЭБУ), то он с большой долей вероятности выйдет из строя. При этом, чтобы случилась такая неприятность, сварочный ток должен зайти в блок (магнитолу, навигатор и прочее), и выйти из него на пути к своей цели (к подключенной массе сварочного аппарата).

По этой причине при выполнении сварочных работ на автомобиле гораздо более важно правильно подключить сварочный аппарат к свариваемым деталям, нежели снимать или оставлять клеммы на аккумуляторе. Массу надо подсоединять как можно ближе к точке сваривания, чтобы на пути сварочного тока не оказалось тонкой автомобильной проводки и электрооборудования.

Случай №2. Зарядка аккумуляторной батареи

Здесь, как и положено, мнения тоже расходятся. Кто-то считает, что во время зарядки АКБ от стационарного зарядного устройства клеммы обязательно надо отсоединять. Другие утверждают, что делать это не обязательно, и даже бессмысленно. Кто прав?

А правы обе стороны, но каждая при определенных обстоятельствах. На самом деле при зарядке аккумулятора снимать с него клеммы желательно только тогда, когда:

- Используется нерегулируемое примитивное зарядное устройство. Если прибор не способен (в силу отсутствия нужной для этого элементной базы) ограничивать напряжение и ток зарядки, то высокое напряжение может через не снятые клеммы пойти на электронику автомобиля, и сжечь ее.

- Токи утечки на вашем автомобиле значительно выше нормы – 50-70 мА. Если это так, то аккумулятор из-за постоянных потерь никогда не удастся зарядить до 100%.

- Вы не контролируете постоянно процесс заряда.

Случиться в ваше отсутствие может что угодно – перебои в сети, отстегнется крокодильчик от клеммы, что-то перегреется, АКБ зарядится, а прибор не прекратит зарядку и так далее. В таких случаях клеммы надо снимать.

Случиться в ваше отсутствие может что угодно – перебои в сети, отстегнется крокодильчик от клеммы, что-то перегреется, АКБ зарядится, а прибор не прекратит зарядку и так далее. В таких случаях клеммы надо снимать.

В остальных случаях – когда зарядное устройство автоматическое и со всевозможными защитами и ограничениями – клеммы с аккумулятора можно и не снимать. Но, опять же, кто даст гарантию, что крутое зарядное устройство не даст сбой в процессе очередной зарядки АКБ? Никто.

Случай №3. Мойка моторного отсека

Здесь все более или менее однозначно, и особых споров по этой теме не наблюдается. Любой автолюбитель на интуитивном уровне понимает, что вода и электричество – вещи опасно несовместимые. Поэтому клеммы с АКБ во время мойки подкапотного пространства снимают почти все. Особенно это надо делать, когда двигатель моется при помощи аппарата высокого давления, что крайне не рекомендуется. Струя воды под высоким давлением может «протиснуться» даже в самые заизолированные места, и устроить там если не короткое замыкание, то неприятную утечку тока точно.

Исключением являются те случаи, когда мотор моется по всем современным правилам – без применения аппарата высокого давления и содержащей токопроводящих солей воды. Например, парогенератором, заправленным дистиллированной водой. При такой очистке моторного отсека клеммы с аккумулятора снимать вовсе необязательно. Изоляцию повредить невозможно, оторвать что-либо тоже. Да и дистиллированная вода ток не пропускает совсем.

Случай №4. Токи утечки выше нормы

Этот случай уже упоминался в пункте про зарядку аккумулятора. Однако большие токи утечки могут быть вредны и по другой причине. А именно, когда в автомобиле есть некорректно подключенные или частично вышедшие из строя приборы, потребляющие при выключенном двигателе электроэнергию из аккумуляторной батареи. Такие потери могут привести к тому, что вполне рабочая АКБ будет высаживаться в ноль даже за одну ночь. Вернее, она буде терять заряд несколько дней, не успевая восстанавливать его за время короткий поездок, и однажды утром подведет.

В таких случаях рекомендуется отсоединять клемму от аккумулятора, даже если он новый и на 100% хорошо держит заряд. Также следует отметить, что такие действия должны быть временной мерой предосторожности. Если есть большие токи утечки, то их причину надо искать, не откладывая это дело в долгий ящик. Чтобы выявить потребители, которые садят батарею во время сравнительно коротких стоянок, надо при заглушенном двигателе в разрыв одной из клемм АКБ подключить амперметр, и по очереди вынимать предохранители. На каком предохранителе ток утечки уменьшится, в той цепи и надо искать неисправность.

Напомним, что нормальным током утечки считается показатель в пределах 70 мА. Больше не должно быть даже в «напичканной» электроникой машине.

Случай №5. Аккумуляторная батарея «подуставшая»

В данном случае отключать АКБ надо по все той же причине. Если аккумулятор уже старый и плохо держит заряд, то, чтобы его не «добить» окончательно, при мало-мальски длительных простоях автомобиля клеммы надо снимать (достаточно одну, минусовую).

В противном случае АКБ будет часто вас подводить. Но и это не самое печальное. Помимо ненадежности из-за регулярных глубоких разрядов аккумулятор в считанные дни потеряет и ту емкость, которая у него осталась после длительной эксплуатации. Такой источник энергии стоит, конечно, заменить на новый. Но если хочется выжать из его ресурса по максимуму, то снятие клемм очень даже поможет в этом деле.

Случай №6. Длительная стоянка автомобиля

Здесь абсолютно не имеет значения, какой свежести у вас АКБ, и в норме ли токи утечки. Если автомобиль не будет эксплуатироваться значительное время, например, вы уехали отдыхать на пару недель, клеммы надо отсоединять. Особенно эта рекомендация актуальна в зимнее время. На холоде разряженный аккумулятор в прямом смысле этого слова замерзнет, так как из-за понижения плотности незамерзающий электролит превратится в воду и разорвет корпус АКБ.

Как посчитать, на какое время хватит вашего аккумулятора, если машину никто трогать не будет? Для этого надо знать всего две вещи – ток утечки при простое, а также хотя бы приблизительную емкость АКБ. С новыми аккумуляторами проще, так как их емкость написана на корпусе. С уже поездившими сложнее, так как их емкость можно узнать только путем ее измерения при помощи специальных устройств.

С новыми аккумуляторами проще, так как их емкость написана на корпусе. С уже поездившими сложнее, так как их емкость можно узнать только путем ее измерения при помощи специальных устройств.

Считается очень просто. Приведем пример для наглядности. Допустим, у нас установлен аккумулятор, емкостью 50 ампер-часов. Мы измерили токи утечки при простое, и узнали, что они находятся в норме – 50 мА. В данном случае получается, что из батареи за один час будет уходить 50 мА*ч энергии, за одни сутки 24*50=1200 мА*ч или 1,2 А*ч и так далее. К примеру, если вы оставите такой аккумулятор с такими токами утечки на две недели, то теоретически он потеряет 1,2*14=16,8 А*ч заряда из 50 А*ч. Но это если вы оставили на 100% заряженный аккумулятор, у которого реально такая емкость.

В большинстве же случаев АКБ не имеют такой емкости по причине естественного износа или неправильной эксплуатации. А потому глубокий разряд может наступить гораздо раньше. Отсюда вывод – долго не ездим, значит клеммы отсоединяем.

Случай №7. Подключение магнитолы

При подключении магнитолы и другого электрооборудования клемму с аккумулятора снимать надо в обязательном порядке. Даже если вы на 100% уверенны в назначении каждого проводка, в исправности подключаемого оборудования и в своих способностях. Если этой мерой предосторожности пренебречь, то можно будет на своем примере постичь представленную выше мудрость про огнетушитель.

Дело в том, что в автомобиле практически все электрооборудование, и в частности, магнитола, подключается к питанию и исполнительным элементам в довольно ограниченных стесненных условиях. При таких обстоятельствах даже у заядлого электронщика не может быть гарантии, что один оголенный проводок из-за своей эластичности не возьмет, да и не изогнется так, что прикоснется к другому оголенному проводку с противоположным потенциалом. Короткое замыкание при подключенной клемме обеспечено. Может, конечно, и повезет, и первым примет на себя большой ток короткого замыкания (помним, что АКБ способна отдавать ток около 500 А) предохранитель. Но бывает так, что его еще не подключили, либо он перегореть не успел, так как первой пострадала проводка.

Но бывает так, что его еще не подключили, либо он перегореть не успел, так как первой пострадала проводка.

Вывод – всегда при подобных работах отключаем клемму, подсоединяем оборудование, не забываем про предохранитель в цепи питания, и только потом подключаем АКБ обратно.

Случай №8. Замена предохранителей

Рекомендацию снимать клемму с аккумулятора при замене предохранителей многие критикуют. А напрасно. Вот как это происходит. Перегорает какой-либо из предохранителей. Если попытаться его заменить, не выяснив причину, по которой произошло его перегорание, то исходов может быть два, а не один, как говорят те самые многие критики.

А говорят они, что в такой ситуации не случится ничего страшного – все будет либо работать, либо просто опять перегорит предохранитель, который стоит копейки. Однако это не всегда так. Если перегорел предохранитель, что где-то в его цепи была перегрузка или короткое замыкание. Последнее покажется сразу – предохранитель моментально сгорит. А вот если была кратковременная перегрузка, после замены предохранителя все заработает, но ненадолго.

А вот если была кратковременная перегрузка, после замены предохранителя все заработает, но ненадолго.

Что же касается клеммы аккумулятора. Если предохранитель перегорел из-за короткого замыкания, то при его замене с подключенным аккумулятором нет никакой гарантии, что перегорит именно он. Закон Ома может повлиять на ситуацию так, что предохранитель кратковременно выдержит повторны скачок тока, и за эти миллисекунды успеет выгореть еще что-то в электрооборудовании автомобиля.

Поэтому алгоритм замены перегоревшего предохранителя должен быть следующим. Отключаем АКБ, извлекаем перегоревший предохранитель, ищем причину, по которой произошло перегорание, устраняем, вставляем новый предохранитель, и только после этого подаем питание от аккумулятора.

Случай №9. Замена деталей системы зажигания

Свечи, бронированные высоковольтные провода, катушки и так далее. Отключать ли аккумулятор при замене этих деталей? Мнений, опять же, два. Одни говорят, что надо бы отключить. Другие утверждают, что пока замок зажигания находится в выключенном состоянии, никакое напряжение на детали системы зажигания от не отсоединенной АКБ пойти не может.

Одни говорят, что надо бы отключить. Другие утверждают, что пока замок зажигания находится в выключенном состоянии, никакое напряжение на детали системы зажигания от не отсоединенной АКБ пойти не может.

И снова обе стороны по-своему правы. Напряжение действительно не пойдет на свечи, катушки и высоковольтные провода, если зажигание выключено. Но кроме того, что замок выключен, он должен быть полностью исправным. Также никто не должен случайно включить зажигание во время замены всего вышеперечисленного. Как ни странно, но такое случается, например, когда один возится со свечами и проводами, а второй, чтобы не терять время, решил наконец-то правильно подключить магнитолу, «запустив» провод ACC через замок зажигания.

Таких примеров можно привести массу. Потому, чтобы не войти в этот список, клеммы лучше, все-таки, снять и в этом случае.

Случай №10. Прочие ремонтные работы

Любые манипуляции вблизи электропроводки автомобиля желательно осуществлять при отключенной от аккумулятора клемме. Это надо делать для того, чтобы не случилось короткого замыкания, если:

Это надо делать для того, чтобы не случилось короткого замыкания, если:

- при отворачивании закисшего болта у вас сорвется рука, и вы оторвете какой-то плюсовой провод, который по закону подлости поспешит прикоснуться к массе автомобиля;

- ключ, болт, отвертка и прочие металлические предметы упадут случайно на оголенный участок плюсового провода, и замкнут собой цепь на массу;

- при ремонте вы обнаружите, что неплохо было бы очистить от окислов и ржавчины какой-либо контакт, который в открученном состоянии из-за упомянутой выше эластичности возьмет, да и… Ну вы уже знаете.

В остальных случаях, например, при подкачке шин, клеммы можете оставить в покое. Особенно, если вы собираетесь подкачивать их при помощи компрессора, включаемого в розетку прикуривателя.

Схожий материал

5 возможных причин почему аккумулятор быстро разряжается на авто

Плохо крутит стартер: диагностика и устранение причин

Простые способы проверки высоковольтных проводов зажигания

Зачем нужно менять тормозную жидкость

5 способов проверить амортизаторы автомобиля

Вибрация при торможении авто: диагностика своими силами

Правила эксплуатации и мойка машины после покраски кузова

Кипит аккумулятор: причины и мифы

Просадки напряжения ВАЗ и на других автомобилях

Подготовка автомобиля к продаже

Как лучше настроить магнитолу в автомобиле

10 возможных причин почему хрипят динамики в машине

Советы как снизить расход топлива на автомобиле

Как правильно подключить любую автомагнитолу к чему угодно

Как починить магнитолу своими руками

В АКБ одна «банка» не кипит при зарядке

Неравномерный износ шин

Можно ли не снимая клеммы заряжать аккумулятор – мифы и реальность

Как в машине сделать 220 вольт

Почему глохнет машина при снятии клеммы с аккумулятора и можно ли так делать

Подключение амперметра в автомобиле

Как правильно отключать и подключать аккумулятор на машине

Плохо ловит радио в машине: возможные причины и способы улучшить прием

Можно ли доливать воду в антифриз: мифы и реальность

7 способов как подключить телефон к штатной магнитоле автомобиля

10 причин почему могут греться колеса автомобиля

Можно ли подкрашивать номера на автомобиле

Принцип работы датчиков давления в шинах и их основные разновидности

Срок службы автомобильной резины и как его продлить

Как правильно обкатать автомобиль: мифы и реальность

Разница между 92-м и 95-м бензином – какой лучше заправлять и почему

Как правильно устанавливать светодиоды на машину

Гудит ГУР: причины

Какая самая экономичная скорость на автомобиле и почему

Почему окисляются клеммы на аккумуляторе и как правильно с этим бороться

Почему плохо играет магнитола и как улучшить музыку в машине

Что выбрать – шипованную резину или липучки

Как заряжать кальциевый аккумулятор – мифы и реальность

10 причин почему машину уводит в сторону

Как и сколько можно хранить бензин в домашних условиях

Обкатка шин – мифы и реальность

Где установить видеорегистратор в машине

Какие диски лучше – литые или штампованные

Полировка кузова своими руками без машинки

Нужно ли заряжать новый автомобильный аккумулятор и как правильно это делать

Установка и подключение второго аккумулятора в машину

История шин Dunlop / Данлоп

Самые большие шины Michelin / Мишлен для карьерных самосвалов

Какую клемму на аккумуляторе снимать перед сваркой? — Курилка

Немного пролетел по времени с ответом в тему, но добавлю вдруг интересно кому. Обесточивать очень желательно будь то машина грузовая, лекговая, заводская линия или что либо автоматизированное имеющее различные датчики и прочую тонкую электронику. Дуга — это по сути видимое и не видимое электромагнитное излучение (так Тесла в своих экспериментах не заморачиваясь со сбором генератора на нужную частоту, взял мегасборник всех чатот). Так вот войдя в резонанс с элементами эл.схемы, частотная составляющая дуги наводит в элементах паразитную ЭДС, в результате чего выходят из строя силовые ключи, датчики, контроллеры и т.д. А если устройство запитано, такая ЭДС может вырасти в разы Естественно любая электроника и автомобильная в том числе экранирована, риск сведен в минимум, однако стечение не хороших обстоятельств (закон Мерфи) как раз таки никто не отменял. Есть пример. (Все знают что такое весы, так вот нагружая весовую платформу мы деформируем некий элемент весов — тензодатчик, электрический сигнал которого приходит в АЦП(аналогово-цыфровой преобразователь), а затем выводится на дисплей в виде привычных нам единиц в килограммах.

Обесточивать очень желательно будь то машина грузовая, лекговая, заводская линия или что либо автоматизированное имеющее различные датчики и прочую тонкую электронику. Дуга — это по сути видимое и не видимое электромагнитное излучение (так Тесла в своих экспериментах не заморачиваясь со сбором генератора на нужную частоту, взял мегасборник всех чатот). Так вот войдя в резонанс с элементами эл.схемы, частотная составляющая дуги наводит в элементах паразитную ЭДС, в результате чего выходят из строя силовые ключи, датчики, контроллеры и т.д. А если устройство запитано, такая ЭДС может вырасти в разы Естественно любая электроника и автомобильная в том числе экранирована, риск сведен в минимум, однако стечение не хороших обстоятельств (закон Мерфи) как раз таки никто не отменял. Есть пример. (Все знают что такое весы, так вот нагружая весовую платформу мы деформируем некий элемент весов — тензодатчик, электрический сигнал которого приходит в АЦП(аналогово-цыфровой преобразователь), а затем выводится на дисплей в виде привычных нам единиц в килограммах. )

)У нас на производстве есть участок приема продукта (контейнер с полезным весом), соответственно и весы которые способны взвестить данный вес примерно 1100кг, так вот однажды запарившись диспетчер приема не отключил питание линии, а тем временем проводились сварочные работы, (при весе контейнера 1100кг, защитные упоры при погрузке деформируются, что не безопасно при эксплуатации)укрепление упоров. В результате один тензодатчик (всего 4) и концевик (индуктивный датчик, накрылся через некоторое время) вышли из строя, не смотря на то, что вокруг металл, тензики находятся в металлических стаканах, один просто прошило, причем видимых причин выхода из строя нет, а индуктивный, проработав некоторое врем, просто вошел в насыщение и подавал постоянный сигнал. (Возможно пришло этим датчикам время, возможно производственный брак, возможно сварка дала толчок уже имевшемуся дефекту, фих его знает, ни на кого не списали, все уладили по тихому, был так сказать запас датчиков, заменили забыли. Но мы Асушники знаем, что индуктивный датчик выходит из строя когда герметичность корпуса нарушена, скол трещина рабочей поверхности, а тензик если чрезмерное усилие по весу, значит только одно — что-то проскочило по питанию.

С тех пор сварку проводить на необесточенной линии нельзя. Мех служба приходят сами и говорят — вырубайте питалово будем варить)

С тех пор сварку проводить на необесточенной линии нельзя. Мех служба приходят сами и говорят — вырубайте питалово будем варить)Так что так,в автомобилях, грузовых, легковых, не важно, сейчас столько напихано, что такой риск без обесточивания борт сети череват неприятностями.

Как правильно отключать аккумулятор на инжекторе?

Особенности инжекторных двигателей мы уже обсуждали в наших статьях, однако, конечно же, еще не все вопросы были раскрыты. В частности, самой обсуждаемой темой на автомобильных форумах является отключение аккумулятора на инжекторе. Вот мы и решили помочь Вам разобраться с этим довольно непростым вопросом, в котором есть большое количество как правил, так и исключений. В частности, сегодня мы попытаемся более детально разобраться в основных принципах функционирования инжектора и в том, как на него может влиять отключение аккумулятора. Расскажем, в каких случаях отключение аккумулятора является обязательным, и можно ли снимать клеммы с аккумулятора на инжекторе.

Все об инжекторе и его «зависимости» от аккумулятора.

Карбюраторный двигатель понемногу уходит в историю, поскольку достойную ему замену представляет инжектор – современная система впрыскивания топлива в камеру сгорания. В частности, большое количество японских автомобилей могут похвастаться именно такими двигателями. Но, несмотря на явную выгоду от использования этой системы подачи топлива, для многих инжектор все равно остается величайшей загадкой, правильная разгадка которой где-то потерялась среди множества мифов. Чтобы все их развеять и наконец-то добраться до истины, давайте кратко ознакомимся с тем, как функционирует система впрыска TCCS.

Если попытаться описать основные принципы этого процесса в двух словах, то вырисовывается следующая картина:

Благодаря компьютеру и специальному датчику расхода воздуха, система самостоятельно измеряет необходимое количество топлива, которое необходимо подать для сжигания в имеющемся количестве воздуха. Эти расчеты осуществляются на основании огромнейшего количества факторов, к которым относится и масса воздуха, которая поступила в двигатель, и температура самого двигателя, и температура воздуха окружающей среды, и скорость, с которой вращается коленчатый вал, и даже особенности работы дроссельной заслонки.

Эти расчеты осуществляются на основании огромнейшего количества факторов, к которым относится и масса воздуха, которая поступила в двигатель, и температура самого двигателя, и температура воздуха окружающей среды, и скорость, с которой вращается коленчатый вал, и даже особенности работы дроссельной заслонки.

После проведения необходимых подсчетов и получения результатов компьютер отправляет на форсунки электрический импульс. Его длина напрямую зависит от результатов, полученных в результате анализа всех вышеописанных факторов. После этого форсунки открываются и пропускают топливо из топливной магистрали непосредственно во впускной коллектор. Поскольку топливная магистраль находится под достаточно большим давлением, впрыскивание топлива происходит очень быстро.

То есть, для водителя этот процесс – очень простой и не требующий совершенно никакого вмешательства. Все за него делает сложная компьютерная программа, способная учитывать и соотносить любой режим работы автомобиля с любыми внешними условиями. Механическая часть инжектора остается узнаваемой и понятной для всех. В частности, она состоит из таких деталей:

Механическая часть инжектора остается узнаваемой и понятной для всех. В частности, она состоит из таких деталей:

— бензонасос;

— перепускной клапан топливной магистрали автомобиля;

— клапан, который отвечает за поддержание холостых оборотов;

— форсунки, через которые и происходит впрыскивание топлива;

— большое количество датчиков, которые фиксируют абсолютно все изменения, которые происходят с топливной системой двигателя, внешней средой и практически всеми системами автомобиля.

Стоит отметить, что подобные системы могут выпускаться в двух вариантах: с наличием обратной связи и без нее. Первые преимущественно устанавливаются для США, Японии и стран ЕС. Дело в том, что в этих странах существуют очень высокие требования к уровню выхлопных газов, и как раз системы с обратной связью способны обеспечить подобную «чистоту» воздуха.

Итак, что же следует понимать под этой «обратной связью»? Дело в том, что, как бы четко ни был подстроен автомобильный компьютер и его программы под особенности автомобильного двигателя, он рано или поздно изнашивается. Поэтому, чтобы и дальше в точности определять все его требования, компьютер должен получать от двигателя и всех остальных систем обратную связь, то есть информацию о состоянии автомобиля.

Поэтому, чтобы и дальше в точности определять все его требования, компьютер должен получать от двигателя и всех остальных систем обратную связь, то есть информацию о состоянии автомобиля.

Обеспечивается она благодаря так называемому лямбда-зонду или же датчику кислорода. В частности, именно за счет этого весьма незамысловатого устройства удается добиться наиболее эффективного сгорания горючей смеси, максимально снизив его токсичность и количество вредных элементов в выхлопных газах. Это становится возможным благодаря правильному соотношению воздуха и топлива – 14,7:1 («коэффициент лямбда», что и дало название датчику).

В чем же заключается задача датчика? После сгорания топливной смеси он определяет, какое количество кислорода находится в выхлопных газах. Если что-то не так, система сама корректирует дальнейшее соотношение воздуха и топлива. И вот здесь мы наконец-то подходим к основному вопросу – связи отключения аккумулятора и описываемого типа и тому, как это влияет на инжектор.

Думаем, все Вы прекрасно понимаете, что работа компьютера обеспечивается благодаря электричеству, которое подается от аккумулятора. Если он подключен постоянно, то система регулярно меняет свою конфигурацию в зависимости от особенностей самого автомобиля.

К большому сожалению, все эти модификации и изменения сохраняются только в энергозависимой памяти. То есть, если Вы по тем или иным причинам решили отключить автомобильный аккумулятор, все новоприобретенные настройки стираются. Система впрыскивания начинает снова работать на заводских настройках, а к особенностям автомобиля компьютер начинает подстраиваться по-новому.

Стоит ли этого бояться? В целом да, поскольку, когда система работает с учетом всех особенностей двигателя и автомобиля в целом – это дает увеличение мощности двигателя и экономию топлива. Однако, не только отключение аккумулятора может привести к тому, что система TCCS навсегда теряет свою способность адаптироваться к внешним условиям. Способность получать обратную связь утрачивается и по причине езды по плохим дорогам, и после заправки этилированным бензином. В частности, именно такой тип бензина выводит из строя лямбда-зонд.

В частности, именно такой тип бензина выводит из строя лямбда-зонд.

Таким образом, если Вы приобрели подержанный автомобиль с инжекторной системой подачи топлива, то есть большая вероятность того, что его компьютер уже не способен осуществлять «самодиагностику». И как бы часто Вы ни отсоединяли его от аккумулятора, важная информация с его памяти точно не удалится. А вот если отключение аккумулятора на инжекторе осуществляется на новом авто, то после подключения система все же возобновит свою полноценную работу, но только на заводских установках.

Когда можно отключать аккумулятор автомобиля, который работает на инжекторе?

Поводов для отключения автомобильного аккумулятора может найтись очень много. Но совсем другое дело, если на автомобиле установлена инжекторная система подачи топлива, деятельность которой из-за этого может останавливаться и нарушаться. Из предыдущего раздела Вы узнали, что в целом, если на автомобиле не функционирует лямбда-зонд, отключать аккумулятор можно без всякого страха. Однако, если автомобиль абсолютно новый, и на нем полноценно осуществляется обратная связь, то отключать аккумулятор можно лишь в следующих случаях:

Однако, если автомобиль абсолютно новый, и на нем полноценно осуществляется обратная связь, то отключать аккумулятор можно лишь в следующих случаях:

— когда Вы собрались осуществлять какую-либо работу с электропроводкой автомобиля, в том числе сварку, клеммы на аккумуляторе необходимо обязательно снять, поскольку в противном случае это приведет к повреждению электронных блоков, в том числе и TCCS;

— во время зарядки аккумулятора его обязательно необходимо отсоединить от бортовой сети, ведь она может перегореть от подачи электричества; если аккумулятор разрядился, но в данный момент у Вас нет возможности его зарядить, устройство все равно рекомендуется снять с автомобиля, особенно это актуально для зимнего периода времени, поскольку при -10°С разряженный аккумулятор может даже замерзнуть;

— если в непосредственной близости с аккумулятором Вы планируете проводить сварочные работы: один искровой разряд вблизи клеммы может стать причиной взрыва (по этой причине даже курить рядом с аккумулятором строго запрещается).

Многие автовладельцы отключают клеммы на аккумуляторе еще и для того, чтобы он не разряжался, если автомобилем не приходится пользоваться часто. В целом, все правильно. Однако, если на Вашем автомобиле установлен инжекторный двигатель, то выбирать между желаемым результатом придется лично Вам: либо неизменный заряд аккумулятора, либо правильно заполненная память бортового компьютера, который управляет инжектором.

Какой бы двигатель ни был установлен на автомобиле, перед отключением аккумулятора его обязательно необходимо заглушить. С другой стороны, включать зажигание при неправильно подключенном аккумуляторе также строго запрещается. Как правильно снимать и подключать аккумулятор, мы и расскажем далее.

Как правильно снять клеммы на аккумуляторе инжекторного автомобиля?

С тем, как отключение аккумулятора влияет на инжектор, мы уже разобрались. Теперь осталось детально изучить вопрос, как это сделать правильно, чтобы потом не возникло дополнительных проблем с электрической сетью автомобиля. Ведь потребность в выполнении подобной процедуры, как Вы сами могли понять, возникает довольно часто и учиться на автомеханика для этого точно не нужно.

Ведь потребность в выполнении подобной процедуры, как Вы сами могли понять, возникает довольно часто и учиться на автомеханика для этого точно не нужно.

Чтобы справиться с задачей максимально быстро и эффективно, обязательно необходимо придерживаться списка определенных правил и последовательности их выполнения. Благодаря этому, справиться с задачей можно самостоятельно даже без наличия предварительного опыта. Начнем с отключения подачи питания на все системы автомобиля.

Как правильно отключить клеммы на аккумуляторе автомобиля?

В первую очередь необходимо отключить зажигание. После этого не лишним будет проверить, выключены ли все приборы в салоне автомобиля – это касается и подсветки, и фар, и кондиционера, и даже автомобильной магнитолы. Также не забудьте запереть двери и поднять все стекла в дверях.

Вытащите из зажигания ключ и обязательно заберите его из салона. Дело в том, что на некоторых моделях автомобилей двери могут запираться автоматически, что является реакцией на отключение питания.

После того как питание от аккумулятора больше не подается на автомобиль, можно снимать аккумуляторную батарею. Она зафиксирована в креплении, поэтому Вам обязательно понадобится два гаечных ключа – один на 10, а второй на 13 мм.

Открываем капот автомобиля и снимаем клеммы с аккумулятора. Делать это необходимо в следующей последовательности: вначале снимаем «минус», а только после этого переходим к отключению «плюса». Соблюдать указанную последовательность важно и для инжекторного двигателя, и для карбюраторного.

Дело в том, что если случайно первой снять «плюсовую» клемму, или же она вдруг нечаянно коснется любого места автомобильного кузова – это обязательно приведет к короткому замыканию, которое может стать причиной пожара. Если в процессе отключения клемм Вы замечаете, что они искрят, значит, Вы не все отключили в автомобиле, и какой-то прибор еще черпал энергию от аккумулятора.

Чтобы наконец-то извлечь аккумулятор из-под капота, при помощи ключей необходимо открутить гайку крепления. Однако доставать аккумулятор необходимо осторожно, поскольку даже легкий удар может нарушить целостность устройства и привести к утечке электролита. Стоит понимать, что подобная порча аккумулятора является очень опасной для человеческого здоровья. Если так уж вышло, что кислота попала Вам на одежду или открытые участки тела – обязательно обработайте их при помощи раствора обычной пищевой соды.

Однако доставать аккумулятор необходимо осторожно, поскольку даже легкий удар может нарушить целостность устройства и привести к утечке электролита. Стоит понимать, что подобная порча аккумулятора является очень опасной для человеческого здоровья. Если так уж вышло, что кислота попала Вам на одежду или открытые участки тела – обязательно обработайте их при помощи раствора обычной пищевой соды.

Таким образом, на вопрос, можно ли отключать аккумулятор на инжекторе, мы отвечаем – да, можно. Только делать это нужно, учитывая все возможные последствия, которые подобное отключение может нанести компьютерному блоку управления инжекторной системой впрыскивания топлива.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Pinterest,

Yandex Zen,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

Сварка авто различными способами в домашних условиях

На чтение 6 мин. Опубликовано

Кузов машины постоянно подвергается воздействию негативных внешних факторов: дорожных реагентов, влаги, грязи. Проблема усугубляется из-за вибрационных нагрузок. Даже при правильном уходе на поверхностях появляются следы ржавчины, пробоины, трещины. Сварка авто помогает устранить эти недостатки своими руками. Метод не подходит для удаления крупных дефектов.

Со сваркой авто нужно быть очень осторожным.Меры предосторожности перед сваркой

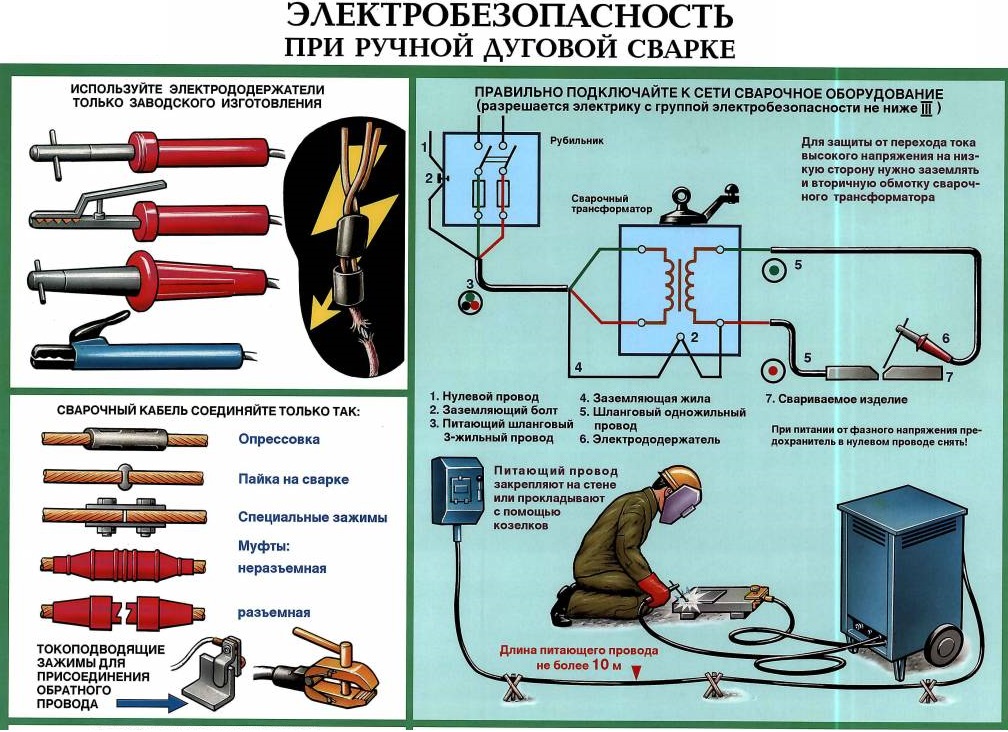

Работа с аппаратом сопряжена с некоторыми рисками, поэтому мастер должен соблюдать следующие правила:

- Сварку выполняют в боксах с ширмами, защищающими глаза от светового излучения. Минимальная высота экрана — 150 см.

- При работе в гараже к устранению дефектов кузова приступают после проветривания, включения принудительной вытяжки.

- При сварке в помещениях с повышенной влажностью от поражения током мастера защитят резиновый костюм и коврик. При работе в положении лежа или сидя подкладывают войлок.

- Перед началом сварки осматривают кабель и другие важные компоненты аппарата. Для работы применяют только качественное оборудование и расходные материалы.

- При сварке кузова предварительно сбрасывают массу аккумулятора, что исключает случайное возгорание. При ремонте деталей, расположенных вблизи бензобака, последний демонтируют.

- Передвигать полуавтомат можно только в выключенном состоянии. Во время перерыва оборудование размещают на диэлектрической подставке.

Как подготовить автомобиль к восстановлению

Перед кузовным ремонтом выполняют следующие действия:

- Зачистку металла.

Варить можно только детали, с которых полностью удалены следы лакокрасочного покрытия, ржавчины. Также требуется демонтаж элементов, усложняющих ремонтные работы. - Обработку пораженных участков автомобильной грунтовкой.

Особое внимание уделяют краям дефекта. Этот способ подготовки металла применяют с осторожностью. Излишки состава на поверхности приводят к быстрому расплавлению или возгоранию материала. - Удаление влаги с поверхностей.

Наличие капель воды негативно сказывается на качестве шва, способствуя образованию пустот.

Тонкости сварки кузова

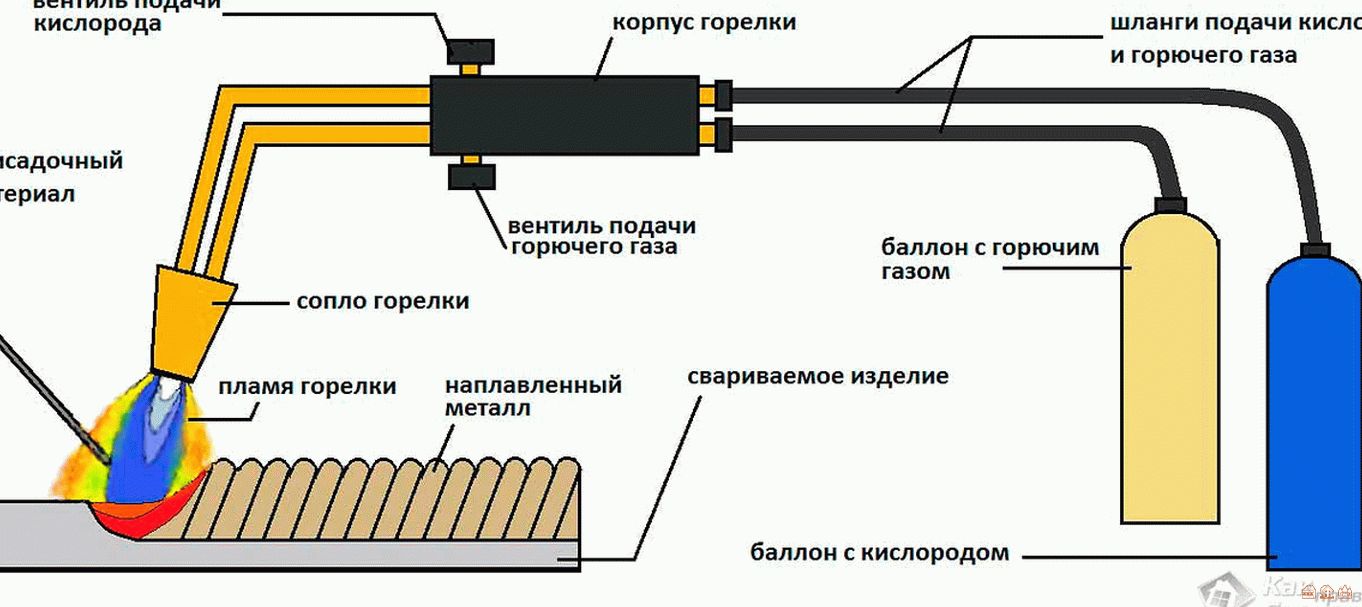

Для устранения дефектов нужен качественный сварочный аппарат. Рабочее место снабжают заземленной розеткой, выдерживающей подключение мощного оборудования. Мастер должен обладать достаточным опытом, ведь тонкие металлические элементы соединять сложнее, чем более толстые детали. Точно сказать, какой сваркой лучше варить кузов автомобиля, невозможно. Способ подбирается с учетом типа дефекта и места его появления.

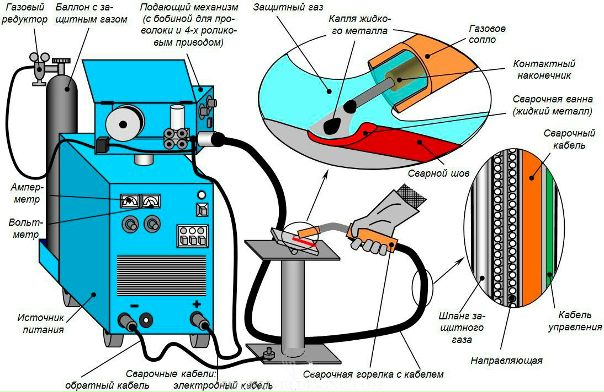

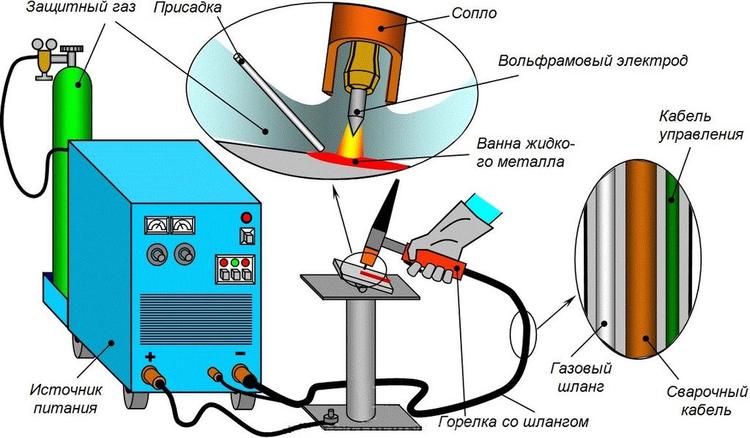

Наиболее распространенными считают:

- работу в среде аргона;

- ручную сварку;

- соединение деталей с помощью полуавтоматического аппарата.

Пороги и крылья чаще всего варят точечным методом. Путем установки и сварки внахлест ремонтируют силовые компоненты. Метод встык используют при замене неисправных деталей.

Какие виды сварки используют для машин

Для ремонта кузова или днища в домашних условиях используют ручную технологию. Однако получаемые таким методом швы получаются грубыми. Высока вероятность прожога или деформации тонкого металла. Этот способ не рекомендуется использовать для ремонта видимых частей автомобиля.

Качественная сварка выполняется полуавтоматическим агрегатом.

С его помощью варят детали толщиной менее 1 мм. При замене активного газа инертным появляется возможность соединения элементов из алюминия или нержавеющей стали. При выборе технологии сварки предпочтение отдают полуавтоматическому методу.

Инструкция по сварке автомобиля

Порядок действий по восстановлению кузова или других деталей машины зависит от выбранного способа.

Использование электрода

Такой метод применяют при отсутствии высоких требований к эстетическим качествам шва. Правильный выбор электрода, соответствующего типу металла, помогает получить прочное соединение. Рекомендуется применять инверторное оборудование, поддерживающее устойчивую дугу. От опыта сварщика надежность шва зависит мало.

Для снижения вероятности деформации соединения сварочные работы выполняют в такой последовательности:

- Создают прихватки.

- Накладывают короткие стежки с шагом 5 см.

- Заваривают деталь сплошным швом.

После каждого шага делают небольшой перерыв, позволяющий металлу остыть. Сварка толстых автомобильных элементов может занимать 3-5 часов. Принудительное охлаждение запрещено: оно сильно снижает прочность соединения.

Полуавтоматический аппарат

Для сварки таким агрегатом потребуются омедненная проволока диаметром 1 мм, крупнозернистая наждачная бумага, редуктор, углекислый газ.

Работы выполняют так:

- Обработанные абразивным материалом края устанавливают как можно ближе друг к другу. Для фиксации используют саморезы, болты, струбцины.

- Устанавливают требуемые силу тока и скорость подачи расходного материала, используя расположенные на корпусе аппарата регуляторы.

- Газовый баллон снабжают редуктором, шлангом. Откручивают сопло, снимают наконечник с горелки.

- Устанавливают в аппарат катушку с проволокой. Свободный конец вводят в подающий механизм. Надевают на проволоку наконечник, возвращают сопло на место.

- Задают полярность: держатель подсоединяют к плюсу, горелку — к минусу. Противоположный вариант устанавливают при использовании проволоки, не покрытой медью.

- Подключают агрегат к электрической сети. Горелку подносят к обрабатываемому участку. Нажимают кнопку, запуская подачу газа и присадочного материала. Чтобы сформировать длинный шов, нужно сварить 3-4 точки. Далее делаются стежки длиной 2-4 см.

- Дожидаются остывания металла, заваривают расстояния между прихватками.

Особенности инвертора

Популярность таких аппаратов объясняется компактными размерами, низким энергопотреблением, применением новых технологий преобразования тока, расширенным набором режимов. Агрегат может работать в широком диапазоне входных напряжений. Дуга возбуждается быстро, горит стабильно.

Дуга возбуждается быстро, горит стабильно.

Многие люди, приступающие к работе впервые, задумываются, можно ли инвертором варить машину. Процесс мало чем отличается от стандартной сварки, однако шов получается менее качественным — неровным, толстым.

Металл перегревается, из-за чего может деформироваться. Инверторную технологию используют для ремонта скрытых мест, например, днища.

Финишная обработка кузова

После завершения электросварки выполняют следующие действия:

- Очищают сварные соединения от шлака.

Это снижает вероятность окисления металлических элементов. Для обработки скрытых мест используют железную щетку. Открытые участки шлифуют болгаркой со специальным кругом. Для очищения труднодоступных областей подойдет шлифовальная машина с борфрезой. - Обезжиривают обработанные поверхности, протирая их растворителем.

После этого детали покрывают антикоррозионным средством или кислотной грунтовкой. Лучший вариант — эпоксидная шпатлевка, защищающая поверхности от воздействия влаги и воздуха. Она выравнивает сварное соединение. Состав наносят тонким слоем, оставляют на сутки. Сушить шпатлевку феном нельзя.

Она выравнивает сварное соединение. Состав наносят тонким слоем, оставляют на сутки. Сушить шпатлевку феном нельзя. - Повторно обрабатывают поверхности наждачной бумагой.

Наносят второй и третий слои шпатлевки. Подготавливают кузов к покраске.

Для защиты соединений в скрытых местах применяют шовный герметик для автомобилей. Его разравнивают и окрашивают. Герметик подают пневматическим распылителем с пластиковой насадкой.

Обзор способов сварки элементов кузовов автомобилей Текст научной статьи по специальности «Механика и машиностроение»

Обзор способов сварки элементов кузовов автомобилей

В. М. Мещеряков, Е.Е. Косенко, В.В. Косенко, В. С. Крымский Донской государственный технический университет

М. Мещеряков, Е.Е. Косенко, В.В. Косенко, В. С. Крымский Донской государственный технический университет

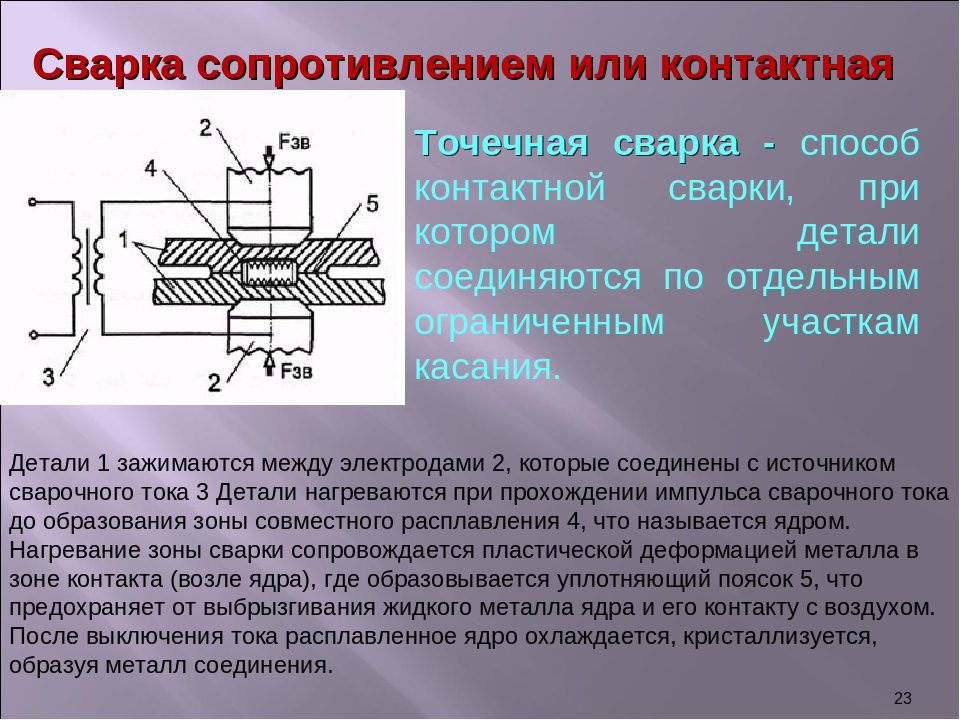

Аннотация: Проведен обзор способов сварки элементов кузовов автомобилей. Рассмотрены достоинства и недостатки точечной контактной сварки и способа сварки с использованием высококонцентрированных источников энергии. Детально рассмотрены процессы, проходящие в зоне сварного шва при использовании лазерной сварки. Ключевые слова: сварка металла, сварной шов, лазерная сварка.

За последние несколько лет конструкция кузова легкового автомобиля претерпела огромное количество изменений. Это касается изменений формы, материала, технологии изготовления элементов кузова и т.д. Кузов легкового автомобиля — это самая большая, самая дорогая и самая ответственная часть автомобиля, от которой, прежде всего, зависит безопасность водителя, а также безопасность окружающих участников движения. В связи с этим значительная часть работ посвящена исследованию надежности конструкции автомобиля, а также моделированию различных нештатных ситуаций [1-5]. Использование современных технологий позволило создать новые геометрические формы кузова с меньшим аэродинамическим сопротивлением потоку встречного воздуха, что в, свою очередь, обеспечивает улучшение динамических характеристик автомобиля, уменьшает количество токсичных выбросов, снижается вибрация автомобиля, повышается комфортность салона, создается оригинальное эстетическое восприятие.

Использование современных технологий позволило создать новые геометрические формы кузова с меньшим аэродинамическим сопротивлением потоку встречного воздуха, что в, свою очередь, обеспечивает улучшение динамических характеристик автомобиля, уменьшает количество токсичных выбросов, снижается вибрация автомобиля, повышается комфортность салона, создается оригинальное эстетическое восприятие.

Для изготовления деталей кузова автомобиля, как правило, используют низкоуглеродистую сталь, выпускаемую по ГОСТ 9045 — 70, с содержанием углерода не более 0,08% двух категорий: ОСВ — для штамповки деталей с особо сложной вытяжкой и СВ — со сложной вытяжкой. Обе эти категории листов выпускаются трех марок: Сталь 08Ю и Сталь 08Фкп —

нестареющие и Сталь 08 кп — стареющие. В последнее время начинают использовать алюминиевые сплавы, упрочненные или деформированием (нагартовкой), или термическим упрочнением. Помимо этого, начинают применять неметаллические материалы — стеклопластики, композитные материалы на основе карбонов и др., однако их применение носит скорее экспериментальный характер.

Помимо этого, начинают применять неметаллические материалы — стеклопластики, композитные материалы на основе карбонов и др., однако их применение носит скорее экспериментальный характер.

Эстетическая сложность форм конструкции кузова автомобиля привела к использованию новых материалов, разработки новых технологий штамповки и сборки деталей кузова автомобиля, что вызывает необходимость совершенствования методов соединения элементов кузова в единую, цельную конструкцию. Следует учесть, что кузов является многоэлементной конструкцией, состоящей из нескольких сотен элементов, которые издавна соединяются с помощью сварки. Однако, также известно, что в процессе формирования сварного соединения, в металле шва и в околошовной зоне возникают значительные внутренние напряжения, что, естественно, вызывает соответствующие деформации, которые могут настолько изменить геометрию кузова, что он может стать непригодным для дальнейшего использования. Именно поэтому при сварке тонколистового металла не применяются такие способы сварки, как газовая, дуговая покрытым электродом, и только сварка в среде углекислого газа тонкой проволокой, обеспечивающая относительно небольшой объем расплавленного металла и небольшую зону термического влияния, еще находит применение в ремонтных работах в службе автосервиса.

Именно поэтому при сварке тонколистового металла не применяются такие способы сварки, как газовая, дуговая покрытым электродом, и только сварка в среде углекислого газа тонкой проволокой, обеспечивающая относительно небольшой объем расплавленного металла и небольшую зону термического влияния, еще находит применение в ремонтных работах в службе автосервиса.

В настоящее время в автомобилестроении основным способом сварки элементов кузовов автомобиля является точечная контактная сварка. Она обладает рядом достоинств, таких как возможность обеспечения высокой степени автоматизации и механизации самого процесса сварки, обеспечивает высокую производительность сварки, относительно не высокую стоимость

1К1 Инженерный вестник Дона. №1 (2018) Н| ivdon.ru/ru/magazine/arcliive/nly2018/4702

оборудования. Однако, при формировании сварной точки к электродам прикладывается значительное давление, которое с одной стороны необходимо для формирования качественной сварной точки, с другой -вызывает пластическую деформацию в прилегающем к сварной точке металле, что в конечном счете создает причину возникновения напряжений (рис. 1), которые могут вызвать появление нежелательных зазоров между соединяемыми элементами, щелей и тому подобных дефектов формы и даже могут, в конце концов, привести к нарушению проектной геометрии [6-8].

1), которые могут вызвать появление нежелательных зазоров между соединяемыми элементами, щелей и тому подобных дефектов формы и даже могут, в конце концов, привести к нарушению проектной геометрии [6-8].

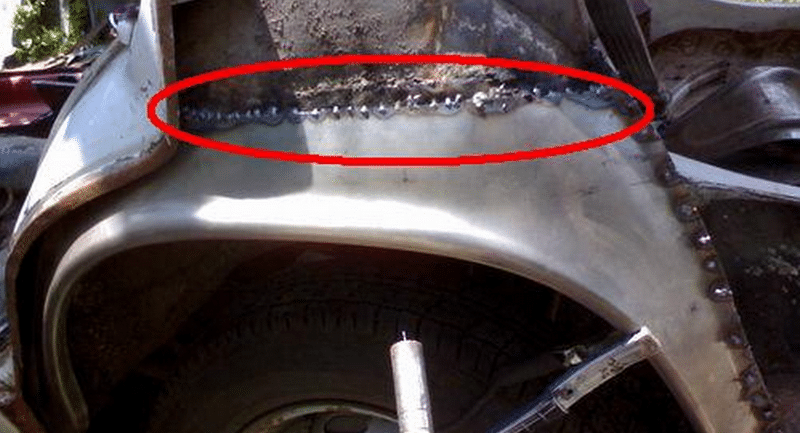

Рис. 1. — Образование дефекта при контактной сварке Подобные дефекты могут быть устранены применением различных элементов, увеличивающих жесткость кузова, а также различных герметиков, дополнительной обработки, что, так или иначе, увеличивает трудоемкость и стоимость работ.

В последнее время все большее внимание практиков привлекает использование высококонцентрированных источников энергии для сварки металлов, и в частности, сфокусированного светового луча — лазера [9, 10]. Возможности лазера уникальны. Прежде всего, лазер может быть сфокусирован на очень маленькой площади, что обеспечивает высокую

плотность энергии, достаточную не только для плавления, но даже для испарения металла. На этом основана резка металлов и неметаллов, сверление мельчайших отверстий и другие подобные виды работ. Возможность регулировать мощность излучения и величину площади пятна позволяет изменять количество вводимой энергии в широких пределах и, следовательно, осуществлять сварку металла в широком диапазоне толщин. Главное достоинство лазерной сварки заключается в том, что плотность энергии в пятне нагрева достигает огромной величины и для того, чтобы избежать перегрева металла и испарения его, необходимо обеспечить перемещение пятна нагрева с большой скоростью, т.е. обеспечить высокую погонную энергию. Расчеты температурных полей показывают, что в этом случае сварочная ванна будет иметь минимальные размеры (ширина сварного шва находится в пределах 1 -1,5 мм), а общая ширина зоны термического влияния едва ли превысит несколько десятых долей миллиметра (рис. 2).

На этом основана резка металлов и неметаллов, сверление мельчайших отверстий и другие подобные виды работ. Возможность регулировать мощность излучения и величину площади пятна позволяет изменять количество вводимой энергии в широких пределах и, следовательно, осуществлять сварку металла в широком диапазоне толщин. Главное достоинство лазерной сварки заключается в том, что плотность энергии в пятне нагрева достигает огромной величины и для того, чтобы избежать перегрева металла и испарения его, необходимо обеспечить перемещение пятна нагрева с большой скоростью, т.е. обеспечить высокую погонную энергию. Расчеты температурных полей показывают, что в этом случае сварочная ванна будет иметь минимальные размеры (ширина сварного шва находится в пределах 1 -1,5 мм), а общая ширина зоны термического влияния едва ли превысит несколько десятых долей миллиметра (рис. 2).

Сварное соединение

Рис. 2. — Схема строения зоны термического влияния сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с

2. — Схема строения зоны термического влияния сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с

содержанием углерода С=0,2%.

Это означает, что входящая в состав околошовной зоны зона перегрева (зона разупрочнения 2 (рис. 2)) из-за огромной скорости охлаждения сварного шва будет иметь минимальные размеры, и, следовательно, не будет оказывать практически никакого влияния на деформативность сварного соединения в отличие от деформаций, возникающих при контактной сварке. В этом случае исключается необходимость введения дополнительных элементов, увеличивающих жесткость кузова.

Как и в случае использования контактной точечной сварки при сварке с помощью лазера нет необходимости производить сварку сплошным (непрерывным) швом, так как соединение с помощью прерывистого шва можно считать практически равнопрочным основному металлу, а уменьшение тепловложения в сварное соединение безусловно, практически до нуля, снижает возможность образования деформаций в конструкции кузова. Как правило, сварку тонких листов производят внахлест с проплавлением верхнего листа, при этом нижний лист проваривается либо частично, либо полностью. Такая технология практически не влияет ни на свойства сварного соединения, ни на его качество, однако значительно упрощает технологию его выполнения. Это связано с тем, что при выполнении стыкового шва было бы сложно из-за тепловых деформаций обеспечить постоянство зазора (или отсутствие его). В этом случае потребовалось бы применение прихваток или применение специальных приспособлений, обеспечивающих неизменность взаимного положения элементов в процессе сварки, что, естественно, усложнило бы технологический процесс сварки.

Как правило, сварку тонких листов производят внахлест с проплавлением верхнего листа, при этом нижний лист проваривается либо частично, либо полностью. Такая технология практически не влияет ни на свойства сварного соединения, ни на его качество, однако значительно упрощает технологию его выполнения. Это связано с тем, что при выполнении стыкового шва было бы сложно из-за тепловых деформаций обеспечить постоянство зазора (или отсутствие его). В этом случае потребовалось бы применение прихваток или применение специальных приспособлений, обеспечивающих неизменность взаимного положения элементов в процессе сварки, что, естественно, усложнило бы технологический процесс сварки.

Несомненным, достоинством лазерной сварки является отсутствие необходимости в применении различных манипуляторов, обеспечивающих

сварку в нижнем положении. Дело в том, что при малых размерах сварочной ванны сил поверхностного натяжения вполне достаточно для удержания сварочной ванны в любом пространственном положении. В то же время при применении роботов, что типично для лазерной сварки, гораздо проще обеспечить перемещение устройства, генерирующего лазерный луч, в места расположения сварных швов с помощью программного обеспечения.

В то же время при применении роботов, что типично для лазерной сварки, гораздо проще обеспечить перемещение устройства, генерирующего лазерный луч, в места расположения сварных швов с помощью программного обеспечения.

Как уже было показано, возможность изменения величины погонной энергии в широких пределах позволяет осуществлять сварку металлов в широком диапазоне толщин. При этом следует учитывать, что с увеличением толщины свариваемого металла увеличивается время пребывания металла при высокой температуре, что неизбежно приведет к окислению металла шва и, следовательно, его качества. В этом случае возникает необходимость применения защитных газовых сред, что вносит ряд особенностей, усложняющих процесс сварки. Однако, при сварке тонкого металла, что имеет место при изготовлении кузова легкового автомобиля, нет необходимости в использовании защитных газовых сред. Это связано с тем, что стали, применяемые в автомобилестроении для изготовления кузовов, относятся к химически малоактивным металлам, скорость охлаждения сварного шва огромна, а время пребывания металла шва и зоны термического влияния настолько мало, что металл практически не успевает окислится, поэтому качество его остается высоким. В ряде случаев лазерную сварку производят с использованием присадочного металла в виде тонкой присадочной проволоки. Это позволяет увеличивать сечение сварного шва, устраняя при этом один из распространенных дефектов — ослабление шва и потерю его прочности

В ряде случаев лазерную сварку производят с использованием присадочного металла в виде тонкой присадочной проволоки. Это позволяет увеличивать сечение сварного шва, устраняя при этом один из распространенных дефектов — ослабление шва и потерю его прочности

Технологию лазерной сварки можно использовать для осуществления пайки элементов кузова. В этом случае расплавляют не присадочный и основной металл, а расплавляют только металл припоя. Соединяемый металл

при этом нагревается до температуры смачивания, и припой растекается по металлу, образуя паяный шов. Особенностью такого способа соединения является то, что такой шов не требует дальнейшей обработки.

Отмечая несомненные достоинства лазерной сварки, следует отметить, что применение ее даже в заводских условиях пока еще носит ограниченный характер, хотя на предприятиях автомобильного концерна «Фольксваген» применение лазерной сварки в производстве кузовов автомобилей составляет около 30%. Нет никаких сомнений в том, что в ближайшей перспективе лазерные технологии займут достойное место в промышленности, и в частности, в производстве кузовов автомобилей.

Нет никаких сомнений в том, что в ближайшей перспективе лазерные технологии займут достойное место в промышленности, и в частности, в производстве кузовов автомобилей.

Литература

1. Косенко Е.Е., Косенко В.В., Черпаков А.В., Мещеряков В.М., Егорочкин А.О. Моделирование напряженного состояния элемента рамной конструкции автомобиля в кэ комплексе ansys. // Вестник Донецкой академии автомобильного транспорта. — 2014. -№ 4. С. 79-84.

2. S.V.Tepliakova, E.E.Kosenko, V.V.Kosenko, A.V.Cherpakov . Analysis of Requirements to Ensure Absolute Reliability of Machines //Abstracts & Schedule. International Conference on «Physics and Mechanics of New Materials and Their Applications»(PHENMA 2016) Surabaya, Indonesia, July 19-22, 2016, рр. 267268.

3. S.V. Tepliakova, E.E. Kosenko, V.V. Kosenko, A.V. Cherpakov Mathematical Modeling of Ensuring Machine Reliability //Abstracts & Schedule. International Conference on «Physics and Mechanics of New Materials and Their Applications»(PHENMA 2016) Surabaya, Indonesia, July 19-22, 2016, рр. 269.

Kosenko, A.V. Cherpakov Mathematical Modeling of Ensuring Machine Reliability //Abstracts & Schedule. International Conference on «Physics and Mechanics of New Materials and Their Applications»(PHENMA 2016) Surabaya, Indonesia, July 19-22, 2016, рр. 269.

4. Косенко Е.Е., Косенко В.В., Черпаков А.В. Исследование колебаний полнотелой стержневой модели кантилевера с дефектом // Инженерный вестник Дона, 2013, № 4 URL: ivdon.ru/ru/magazine/archive/n4y2013/2153.

5. Косенко Е.Е., Косенко В.В., Черпаков А.В. Моделирование стержней с дефектами, имеющих различные виды закрепления // Инженерный вестник Дона, 2013, № 4 URL: ivdon.ru/ru/magazine/archive/n4y2013/2155.

6. Орешенко П.Ю., Лецковник А.В., Козловский С.Н. Исследование причин образования непроваров при точечной контактной сварке // Актуальные проблемы авиации и космонавтики. 2012. Т. 1. № 8. С. 99-100.

Т. 1. № 8. С. 99-100.

7. Захаров В.В., Кононова Е.В., Козловский С.Н. Исследование влияния зазоров на усилие сжатия деталей при точечной контактной сварке // Актуальные проблемы авиации и космонавтики. 2012. Т. 1. № 8. С. 93-94.

8. Рыжков А.И., Хазов Б.Ф. Отказы и предельное состояние технологического оборудования сварки кузовов в массовом производстве автомобилей // Сборка в машиностроении, приборостроении. 2007. № 10. С. 14-24.

9. Мещеряков В.М., Косенко Е.Е., Богер А.А. Применение высококонцентрированных источников энергии в автомобилестроении // В сборнике: Транспортные и транспортно-технологические системы материалы международной научно-технической конференции. 2017. С. 307-308.

10. Хайруллин Т.В., Столбов В.И. Лазерно-плазменный способ сварки тонколистовых сварных составных заготовок tailored blanks для штамповки деталей кузова автомобиля // В сборнике: Современные проблемы повышения эффективности сварочного производства Всероссийская научно-техническая конференция с международным участием. Тольятти, 2006. С. 5456.

Тольятти, 2006. С. 5456.

References

1.Kosenko E. E., Kosenko V.V., Scoops A.V., Meshcheryakov, M. V., Egorochkin A. O. Vestnik Doneckoj akademii avtomobil’nogo transporta 2014. No. 4. рр. 7984.

2. S.V.Tepliakova, E.E.Kosenko, V.V.Kosenko, A.V.Cherpakov. Abstracts & Schedule. International Conference on «Physics and Mechanics of New Materials and Their Applications» (PHENMA 2016) Surabaya, Indonesia, July 19-22, 2016, pp. 267-268.

3. S.V.Tepliakova, E.E.Kosenko, V.V.Kosenko, A.V.Cherpakov Abstracts & Schedule. International Conference on «Physics and Mechanics of New Materials and Their Applications» (PHENMA 2016) Surabaya, Indonesia, July 19-22, 2016, pp. 269.

4. Kosenko E.E., Kosenko V.V., Cherpakov A.V. Inzenernyj vestnik Dona (Rus), 2013, № 4. URL: ivdon.ru/ru/magazine/archive/n4y2013/2153.

URL: ivdon.ru/ru/magazine/archive/n4y2013/2153.

5.Kosenko E.E., Kosenko V.V., Cherpakov A.V. Inzenernyj vestnik Dona (Rus), 2013, № 4 URL: ivdon.ru/ru/magazine/archive/n4y2013/2155.

6. Oreshenko P. U., Letskovnik A.V., Kozlovskij S.N. Aktualnie problem aviacii i kosmonavtiki. 2012. V. 1. № 8. p. 99-100.

7.Zaharov V.V., Kononova E.V., Kozlovskij S.N. Aktualnie problem aviacii i kosmonavtiki. 2012. V. 1. № 8. pp. 93-94.

8. Ryzhov A.I., Xazov B.F. Sborka v mashinostroenii, priborostroenii. 2007. № 10. pp. 14-24.

9. Meshcheryakov, M. V., Kosenko E. E., Boger A.A. V sbornike: Transportnye i transportno-texnologicheskie sistemy Materialy mezhdunarodnoj nauchno-texnicheskoj konferencii. 2017. pp. 307-308.

10. Xajrulin T.V., Stolbov V.I. V sbornike: Sovremennye problem povtsheniya effektivnosti svarochnogo proizvodstva Vserossijskaya nauchno-texnicheskaya konferenciya s mezhdunarodnym uchastiem. Tolyatti, 2006. pp. 54-56.

Xajrulin T.V., Stolbov V.I. V sbornike: Sovremennye problem povtsheniya effektivnosti svarochnogo proizvodstva Vserossijskaya nauchno-texnicheskaya konferenciya s mezhdunarodnym uchastiem. Tolyatti, 2006. pp. 54-56.

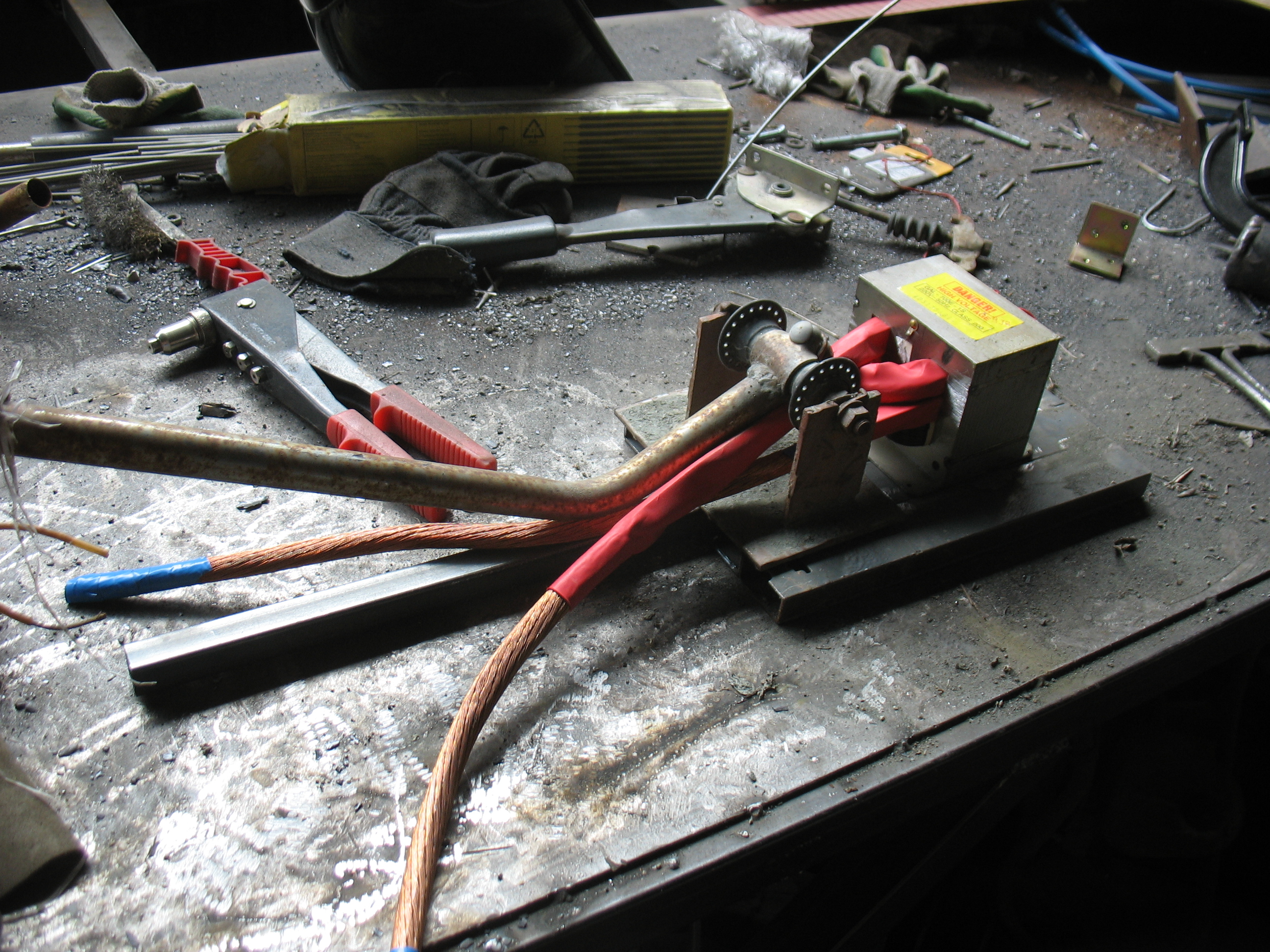

Советский сварочный аппарат с питанием от бортсети

Давненько мы не обновляли экспозицию нашего редакционного музея советских автомобильных ретро-аксессуаров и гаджетов! Новым пополнением, очередной найденной на гаражных чердаках «капсулой времени», стало уникальное устройство – автомобильный сварочный аппарат!

Он представлял собой трехкилограммовую металлическую коробку отчаянно-красной масти с размерами 260х190х110 мм, с двумя мощными болтовыми клеммами для подключения сварочных проводов на передней панели. С помощью этого аппарата допускалось варить электродом с диаметром до 3 миллиметров в режиме «2,5 минуты сварка – 2,5 минуты отдых».

По моде наивной эпохи, когда каждое деревенское сельпо стремилось назвать себя «шопом» и «маркетом», надпись на приборе дублирована на английском. На передней же панели сварочного аппарата красуется крупное слово «АВТОВАЗ» и всем знакомый логотип тольяттинской «ладьи». Однако, разумеется, выпускал это устройство не сам автозавод, а его дочернее предприятие – ПТО ВАЗ, основанное в 1972 году, спустя шесть лет после запуска основного завода в Тольятти. «ПТО» расшифровывалось как «Производство Технологического Оборудования» – это вспомогательное предприятие делало для основного жигулевского конвейера металлообрабатывающие станки, окрасочное и прочее технологическое оборудование, которое поставлялось в том числе и на другие автозаводы СССР.

В эпоху перестройки все госпредприятия были добровольно-принудительно ориентированы на расширение ассортимента в сторону «продукции народного потребления», в рамках чего на ПТО ВАЗ и был рожден автомобильный сварочный аппарат АСП-1 – для граждан и, как сказали бы сейчас, для «микробизнеса» – кооператоров, трудящихся в сфере мелких услуг населению..

Огромный плафон красной лампочки на верхней крышке выглядит как некая кустарная доработка – странно и нелепо… Однако это штатный элемент конструкции, роль которого отражена в инструкции. Он ярко горит, пока электрическая дуга на электроде не зажжена, свидетельствуя о зарядке аккумулятора, и гаснет при начале сварки.

Он ярко горит, пока электрическая дуга на электроде не зажжена, свидетельствуя о зарядке аккумулятора, и гаснет при начале сварки.

Почему вместо такого здоровенного «фонаря» не использовался светодиод или хотя бы миниатюрная индикаторная лампочка накаливания – непонятно…

На шильдике устройства выбита масса – «5 кг». Однако сам прибор весит около трех кило; пять – это масса со сварочными проводами, электрододержателем и «крокодилом» массы.

Знакомые с электроникой могут подумать, что под крышкой АСП-1 находится импульсный преобразователь-инвертор, как и внутри большинства современных инверторных сварочных аппаратов, работающих от сети 220 вольт… Но не забывайте – это самое начало десятилетия 90-х, когда большинство людей продолжало называть свою страну по привычке СССР, все машины были карбюраторными, а компьютеры встречались только в крупных НИИ… Мощная импульсная техника, а также соответствующие ей мощные силовые транзисторы и диоды редко встречались в то время в бытовых устройствах даже за рубежом – не то что во вчерашнем «совке». Так что все было гораздо проще!

Так что все было гораздо проще!

Никаких преобразований напряжения внутри сварочника не происходило – из всей электроники он содержал только два мощных тиристора. Для того чтобы от бортсети легкового автомобиля можно было варить, АСП-1 делал, по сути, всего три простые вещи:

- Поднимал напряжение на генераторе, перехватывая роль штатного реле-регулятора.

- Подключал аккумулятор параллельно генератору, если силы тока не хватало.

- Автоматически переключался на зарядку аккумулятора, как только сварщик отрывал электрод от детали и прекращал работу.

То есть, в сущности, сварочным аппаратом на 90% являлся генератор автомобиля, плюсовой вывод которого напрямую подключался к сварочному электроду. Двигатель машины во время сварки должен был, разумеется, работать, и для обеспечения максимального выходного тока инструкция предписывала крутить коленвал до 2500 оборотов с помощью подсоса или помощника, нажимающего на педаль. А роль АСП-1 была «вспомогательно-коммутационная», если так можно выразиться…

Сварка с помощью АСП-1 достаточно проста. Запускается мотор машины, подсосом выставляются 2500 оборотов двигателя, к свариваемой детали подключается мощная клемма-«крокодил», в рукоятку-держак вставляется электрод, на глаза опускается щиток или маска, и процесс пошел.

Запускается мотор машины, подсосом выставляются 2500 оборотов двигателя, к свариваемой детали подключается мощная клемма-«крокодил», в рукоятку-держак вставляется электрод, на глаза опускается щиток или маска, и процесс пошел.

Но если вы подумали, что перед этим нужно элементарно подключить питание аппарата «крокодилами» к аккумулятору, то вы серьезно ошиблись! Это – суровый советский жигулевский гаджет, а не современный литий-ионный пусковой бустер-пауэрбанк, с которым справится любая блондинка! Для подключения АСП-1 требовалось серьезное вмешательство в электропроводку под капотом.

Собственно, первый пункт процесса установки требовал закрепить сварочный аппарат стационарно под капотом «классики» или «девятки». Да-да, предполагалось, что сварочник станет постоянным «подкапотным жителем», как карбюратор или бензонасос, ибо электрическое его внедрение в электросистему автомобиля имело ряд особенностей. От генератора нужно было отсоединить силовой плюсовой выходной провод и подключить его к сварочному аппарату. Таким образом, сварочник включался между генератором и батареей. Затем предписывалось отключить от генератора реле-регулятор, роль которого брал на себя сварочный аппарат. Короче говоря, для подключения сварки автовладелец делал добрый десяток коммутаций в электропроводке машины – что-то размыкал, что-то наоборот – соединял перемычками. Все необходимое для этого, включая проводочки, клеммы и всякие кембрики, шло в комплекте поставки сварочного аппарата.

Таким образом, сварочник включался между генератором и батареей. Затем предписывалось отключить от генератора реле-регулятор, роль которого брал на себя сварочный аппарат. Короче говоря, для подключения сварки автовладелец делал добрый десяток коммутаций в электропроводке машины – что-то размыкал, что-то наоборот – соединял перемычками. Все необходимое для этого, включая проводочки, клеммы и всякие кембрики, шло в комплекте поставки сварочного аппарата.

На первый взгляд может показаться, что даже для кратковременного использования собственного автомобиля в качестве сварочной установки требовалась длительная возня под капотом, а потом аналогичная возня в обратном порядке, чтобы вернуть проводку в прежнее состояние, дабы уехать. А вот и нет!

Не секрет, что советские инженеры при разработке товаров народного потребления зачастую по-спартански игнорировали вопросы элементарного комфорта в использовании, но только не в данном случае! В комплекте АСП-1 шла специальная косичка проводки с 8-штырьковым разъемом, которая и подключалась к электропроводке автомобиля. Когда вам надо было варить, вы втыкали в этот разъем штекер от сварочного аппарата, а когда надо было ехать – специальную замыкающую колодку. Колодка представляла собой ответную часть такого же разъема с перемычками в определенном порядке, и, будучи вставленной вместо сварки, полностью восстанавливала заводскую проводку автомобиля в штатном режиме!

Когда вам надо было варить, вы втыкали в этот разъем штекер от сварочного аппарата, а когда надо было ехать – специальную замыкающую колодку. Колодка представляла собой ответную часть такого же разъема с перемычками в определенном порядке, и, будучи вставленной вместо сварки, полностью восстанавливала заводскую проводку автомобиля в штатном режиме!

Так что же такое АСП-1? Гениальная разработка, незаменимая в ряде экстремальных случаев, или странный выкидыш неповоротливой промышленности эпохи зарождающейся рыночной экономики? Почему подобные гаджеты не производятся сегодня, ведь периодическая необходимость в простой и легкой мобильной сварке там, где нет розетки, у многих по-прежнему возникает?

Будем откровенны: все же такое устройство – типичный продукт «смутного времени», типа кухонного половника из танковой бронестали от Уралвагонзавода… Надежность самого прибора была крайне высокой, но обмотки статоров и хиленькие советские выпрямительные диоды генераторов Жигулей и Москвичей работали со сваркой практически в режиме короткого замыкания, на пределе по току, да еще и с повышенным напряжением! Аккумулятор, который также постоянно включался в сварочный процесс, терял ресурс от больших токов разряда и заряда.

Сварка АСП-1 разрабатывалась и продавалась в эпоху карбюраторных автомобилей с минимумом электроники, и, как ни странно, несколько «опередила свое время», ибо сегодня даже на многих бюджетных машинах стоят генераторы на 120-160 ампер с куда более мощными диодами, которые как раз гораздо лучше подошли бы для использования совместно с электродом и маской… Но на современной насыщенной электроникой машине подобное внедрение в электросистему крайне опасно, а зачастую принципиально неприемлемо, поэтому аналогов АСП-1 в наши дни не выпускают и не продают. «Красная коробочка» перешла в разряд коллекционных курьезов…

Типовая инструкция 21 Типовая инструкция № 21 по охране труда для электросварщика ручной сварки

Типовая инструкция № 21 по охране труда для электросварщика ручной сварки

Утверждена

Федеральным дорожным департаментом

Минтранса РФ

11 марта 1993 г.

|

Общие требования Требования перед началом и во время работы Требования безопасности по окончании работ |

1. К выполнению электросварочных работ допускаются лица, достигшие 18-летнего возраста, признанные годными к данной работе медицинской комиссией, прошедшие специальное обучение безопасным методам и приемам производства работ, инструктажи по безопасности труда и проверку знаний по электробезопасности и имеющие квалификационное удостоверение.

2. Поступающий на работу должен пройти вводный

инструктаж по безопасности труда, производственной санитарии, оказанию

доврачебной помощи, пожарной безопасности, экологическим требованиям, условиям

работы и первичный инструктаж на рабочем месте, о чем должны быть сделаны

записи в соответствующих журналах с обязательной подписью инструктируемого и

инструктирующего. Ежегодно у электросварщика должна проводиться проверка знаний

им требований безопасности с надлежащим оформлением протоколов.

Ежегодно у электросварщика должна проводиться проверка знаний

им требований безопасности с надлежащим оформлением протоколов.

3. Женщины к производству электросварочных работ внутри емкости (котлах, цистернах, баках) не допускаются.

4. Сварщик обязан выполнять только ту работу, которая разрешена администрацией, и при условии, что безопасные способы ее выполнения ему известны, и иметь не ниже II квалификационной группы по технике безопасности.

5. Рабочие места обеспечиваются испытанными инвентарными ограждениями, защитными и предохранительными устройствами, приспособлениями, должны иметь достаточное освещение. В случае необходимости пользоваться исправным переносным светильником напряжением не выше 42 В, а при работе в котлах, цистернах, колодцах и т.п. - не выше 12 В.

6.

Электросварщик должен в течение всего рабочего дня содержать в порядке и

чистоте рабочее место, не загромождать его и проходы к нему материалами и

конструкциями.

7. При работе на высоте обязан пользоваться испытанным предохранительным поясом.

8. Запрещается производить наружные электросварочные работы на лесах во время грозы, гололеда, тумана, при ветре силой 15 м/сек и более.

9. Электросварочную установку размещать так, чтобы были обеспечены свободный доступ к ней, удобство и безопасность при производстве работ.

При одновременной работе нескольких сварочных установок следует размещать их на расстоянии не менее 0,35 м одна от другой.

10. Электросварочную установку включать в электросеть только при помощи пускового устройства.

Запрещается питать сварочную дугу непосредственно от силовой и осветительной электросетей.

Длина проводов между питающей сетью и передвижной установкой не должна превышать 10 м.

Кабель (электропроводка)

следует располагать на расстоянии не менее 1 м от трубопроводов кислорода и

ацетилена.

11. Расстояние от места производства электросварочных работ до места установки газогенератора, баллонов с газом и легковоспламеняющихся материалов должно быть не менее 10 м.

12. Запрещается хранить легковоспламеняющиеся материалы и взрывоопасные вещества в помещениях для сварки.

13. В закрытых помещениях и внутри емкостей электросварщик должен работать при наличии приточно-вытяжной вентиляции.

Запрещается одновременная работа электросварщика и газосварщика (газорезчика) внутри закрытой емкости или резервуара.

14. Рабочие места при работе нескольких электросварщиков в одном помещении или на крупногабаритных деталях следует ограждать светонепроницаемыми щитами (экранами) из несгораемого материала высотой не менее 1,8 м.

15. Электросварочные работы на высоте более 1 м производить только с огражденных подмостей или лесов с разрешения мастера (прораба).

Запрещается

использовать ненадежные, случайные опоры для подмащивания.

16. Спускаться в траншеи (котлованы) следует по стремянкам или приставным лестницам, переходить через канавы и траншеи по переходным мостикам.

17. Устанавливать инвентарные светильники для освещения рабочего места следует так, чтобы не было ослепляющего действия светового потока.

18. Электросварщику необходимо получить индивидуальные предохранительные приспособления, пользоваться которыми разрешается только после специального инструктажа:

— щиток электросварщика — для защиты от брызг расплавленного металла, от действия лучей электрической дуги;

- предохранительный пояс — при работе на высоте, внутри емкости;

— шланговый противогаз или автомат дыхательный — для работы внутри закрытых резервуаров при наличии аэрозоли, газа, пыли;

— каску с двух- и трехслойными подшлемниками — для защиты головы от падающих предметов;

- диэлектрические перчатки, галоши и коврик — для работы с электроинструментом, в сырых помещениях;

— асбестовые и брезентовые нарукавники — для защиты от брызг расплавленного металла при потолочной сварке;

— очки

защитные со светофильтрами марки «В», «Г» (ГОСТ

12. 4.013-85).

4.013-85).

19. Электродержатель должен быть заводского изготовления, легким, обеспечивать надежное зажатие и быструю смену электродов без прикосновения к токоведущим частям, иметь козырек, защищающий руку сварщика.

Рукоятка должна быть выполнена из теплоизоляционного диэлектрического материала. Запрещается применять электродержатели с подводящим проводом в рукоятке при силе тока 600 А и более, а также ручной инструмент, имеющий:

— выбоины, сколы рабочих концов;

— заусенцы и острые ребра в местах зажима рукой;

— трещины и сколы на затылочной части.

20. Запрещается протирать детали бензином, керосином и т.п. непосредственно перед сваркой.

21. Необходимо следить, чтобы руки, обувь и одежда были всегда сухими.

22. Работать

ручным механизированным инструментом, а также зацеплять поднимаемые материалы

грузоподъемными механизмами может только обученный электросварщик, имеющий

соответствующее удостоверение.

23. Перед началом работы электросварщик должен:

— надеть спецодежду, застегнуть манжеты рукавов. При этом куртка не должна быть заправлена в брюки, а брюки должны быть выпущены поверх ботинок;

— осмотреть и привести и порядок рабочее место; пол на рабочем месте должен быть сухим;

— проверить исправность электродержателя, изоляцию сварочных проводов, убедиться в наличии заземления электросварочной установки и надежности соединения всех контактов;

— проверить исправность средств индивидуальной защиты и предохранительных приспособлений (щитков, темных стекол, рукавиц и т.п.) и работу местных отсосов газов;

— убедиться, что вблизи места сварки нет легковоспламеняющихся и горючих материалов.

24. До начала сварки свариваемые детали (конструкции) должны быть надежно закреплены.

25.

Запрещается производить сварочные работы на сосудах, находящихся под давлением,

снаружи или внутри емкостей из-под горючих или жидких химических веществ до

очистки их от остатков этих веществ..jpg)

26. Запрещается оставлять без присмотра электродержатель, находящийся под напряжением, а также работать при неисправности сварочного агрегата, сварочных проводов, электродержателя или шлема-маски (щитка).