Сварка кузовного металла своими руками электродом и полуавтоматом

Применение качественного металла для изготовления кузова автомобиля не может исключить вероятность обширного распространения коррозии при небрежном отношении к его обслуживанию. А если авто попало в серьезное ДТП? В обоих этих случаях для устранения появившихся дефектов используется сварка кузовного металла.

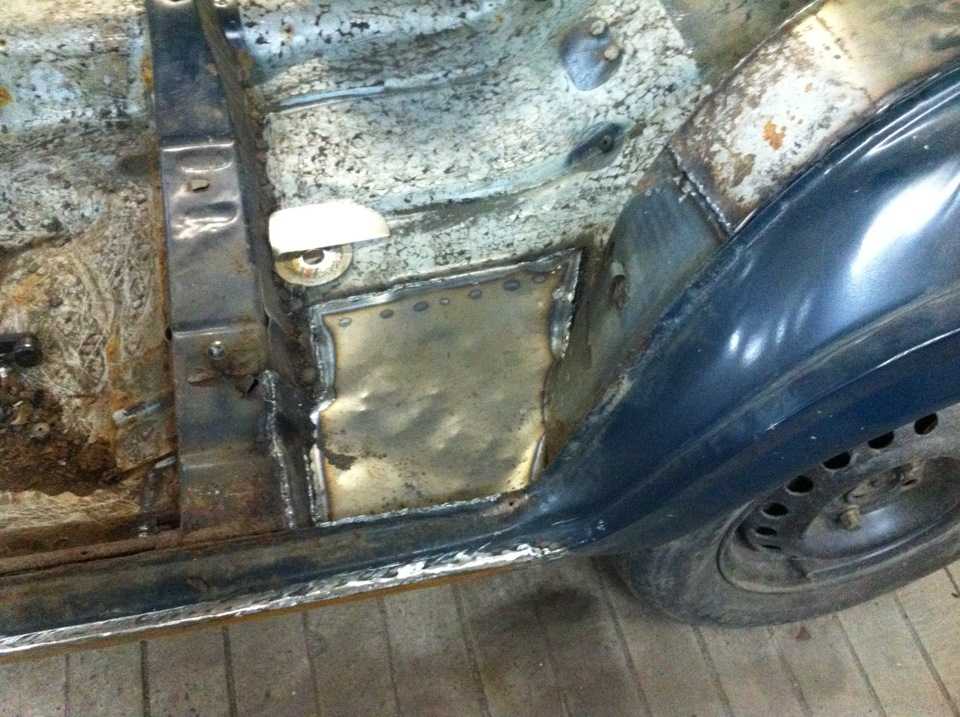

1 / 1

Получить качественные сварные швы и высокую производительность процесса можно лишь при правильном подборе способа сварки. Необходимо понимать, что сваривать тонколистовой металл, нужно с применением технологии, отличающейся от выполнения сварного соединения толстостенных деталей. Во втором случае не нужно волноваться за тепловую деформацию и возможное искривление свариваемых заготовок. К тому же исключается вероятность появления прожогов в результате случайного перегрева металла. При сварке тонких листов требуется обеспечить прочность шва и предотвратить нарушение целостности листов в месте их соединения.

Подготовка оборудования к сварке

Приступая к ремонту кузовного металла, требуется обязательно произвести надлежащую подготовку используемого сварочного оборудования. Эта процедура стандартно осуществляется по следующему алгоритму:

-

Проверяется питающая сеть на способность выдерживать требуемую нагрузку, так как сварочный аппарат относится к разряду электроприборов с высокой мощностью потребления электроэнергии. Обеспечить гарантированное функционирование сварочного оборудования способна не каждая электросеть.

-

Требуется правильно подобрать сварочную проволоку по материалу и диаметру в соответствии со свариваемым металлом, правильно выбрать подающие ролики и детали сварочной горелки. Далее следует установить катушку с проволокой в сварочный аппарат и заправить проволоку в систему подачи проволоки и сварочную горелку. Для этого снимается сопло, а дальше, используя специальный ключ, отвинчивается медный наконечник горелки.

Проволока запускается в канал горелки, нажимается кнопка протяжки проволоки. После появления проволоки из выхода сварочной горелки подачу нужно остановить.

-

Устанавливается контактный наконечник и сопло на сварочную горелку.

-

Выбирается полярность тока. Наиболее распространенная полярность для полуавтоматической сварки – обратная, когда горелка подключена на «+», а кабель на изделие на «-». Если используется порошковая самозащитная проволока, то должна быть использована прямая полярность.

-

Устанавливается режим сварки – сварочный ток и напряжение.

-

Используя специальный шланг, подключается баллон с углекислым газом или сварочной смесью к полуавтомату (если используется сплошная проволока или порошковая газозащитная). На регуляторе баллонного редуктора устанавливаем необходимый расход газа.

Сварочный аппарат готов к осуществлению процесса ремонта кузова автомобиля.

Виды сварных швов

Сварка кузовного металла может проводиться различными видами соединений:

-

Стыковое. Данный вид традиционно используют при фрагментарной замене детали на кузове авто. К примеру, заменить кусок «прогнившего» металла на крыле либо наварить заплатку. Так как в этом случае применяются тонкие листы, то нет потребности в снятии фасок с их краев в месте проведения сварки. Сложность выполнения этого вида соединения состоит в том, что нужно тщательно подготавливать кромки соединяемых фрагментов. При этом между таким листовым металлом нужно оставлять небольшой зазор. Одновременно с этим нужно смотреть, чтобы не осталось непроваров в месте сварки. Металл будет немного расширяться при нагревании во время проведения сварочного процесса.

-

Нахлест. В этом случае один лист накладывают на другой.

Применяют в основном для реставрации проржавевших участков. По такому способу сварной шов выполняется в месте касания листового металла. В результате использования данной технологии получается двойная толщина соединения.

Применяют в основном для реставрации проржавевших участков. По такому способу сварной шов выполняется в месте касания листового металла. В результате использования данной технологии получается двойная толщина соединения.

-

Соединения внахлест с пазом. Для осуществления этого метода требуется при подготовке одного из листов применять специальный инструмент. В подготовленный фланец вставляется вторая часть листового металла. При этом такую выпуклость оставляют с тыльной стороны. После приварки создается впечатление полной целостности ремонтируемого участка кузова.

-

С имитацией заклепочного соединения. Это своеобразная комбинация наложения листов внахлест с точечной сваркой. Такой метод пользуется большой популярностью при ремонте кузовов авто в автосервисах при соединении крыльев, новых порогов, разнообразного типа силовых элементов.

Также сварка кузова может осуществляться с выполнением сварных швов нескольких видов:

-

Сплошной.

В нем отсутствуют промежутки по длине. В кузовном ремонте его применяют очень редко, так как кузов должен обладать некоторой «эластичностью». Это дает возможность исключить вероятность появления трещин и усталостных вмятин в ходе эксплуатации автомобиля. А сплошной шов предаст кузову дополнительную жесткость.

В нем отсутствуют промежутки по длине. В кузовном ремонте его применяют очень редко, так как кузов должен обладать некоторой «эластичностью». Это дает возможность исключить вероятность появления трещин и усталостных вмятин в ходе эксплуатации автомобиля. А сплошной шов предаст кузову дополнительную жесткость.

-

Сплошной прерывистый. В этом случае соединение листов производиться за счет чередования проваренных участков с участками, на которых отсутствует сварное соединение . Чаще всего шов такого типа выполняется для соединения основных силовых элементов кузова авто, изготовленных из толстолистового металла.

-

Точечный. Это отдельные сварные точки, выполненные с некоторым их перекрытием. В основном таким швов сваривают встык детали различной толщины.

Оборудование для сварки кузовных металлов

В большинстве случаев кузовные работы осуществляются с применением сварочного источника питания инверторного типа, позволяющим гарантировать поддержание постоянной электрической дуги в среде защитного газа при выполнении неразъемного соединения листов металла толщиной 0,8…1,0 мм. Предлагаемые сварочные установки MIG пользуются повышенным спросом как на небольших производственных фирмах, так и в автосервисах для сварки тонколистового материала.

Предлагаемые сварочные установки MIG пользуются повышенным спросом как на небольших производственных фирмах, так и в автосервисах для сварки тонколистового материала.

Чтобы осуществить ремонт кузовного металла на высоком качественном уровне предлагаем купить в нашем магазине следующие модели полуавтоматов инверторного типа:

-

КЕДР AlphaMIG-200S. Данная сварочная установка отличается хорошей мобильностью за счет компактных габаритов и малого веса. Такой переносной высокопроизводительный сварочный источник обладает расширенным функционалом. На нем можно легко осуществлять смену полярности, подбирать параметры сварки благодаря синергетическому управлению.

-

КЕДР AlphaMIG-250S-1. С помощью этой модели можно производить полуавтоматическую сварку деталей из разнообразных сталей, включая, углеродистые, низко- и высоколегированные, а также алюминиевые сплавы. Главное ее достоинство – возможность подключать к однофазной сети питания.

Установка интеллектуального блока управления позволяет сварщику легко менять рабочие процессы с учетом конкретного свариваемого материала.

-

КЕДР AlphaMIG-250S-3. Эта модель пользуется хорошим спросом не только на средних и малых производствах, но и на крупных автосервисах, за счет прекрасной компактности, экономичности, высокой производительности, доступной цене. Оснащение установки надежным 4-роликовым подающим механизмом дает возможность осуществлять сварочный процесс на протяжение длительного времени без перерывов в работе.

Также рекомендуем приобрести присадочную проволоку, электроды, маску сварщика, краги, электрододержатели, горелку и расходные части, клеммы, редукторы, регуляторы, манометры и другие аксессуары, необходимые для осуществления качественного процесса сварки.

Читайте также

Организация сварочного поста

Виды сварки: краткая классификация

Сварка в строительстве трубопроводов

Подбор сварочных горелок MIG

Электроды для Сварки порогов Автомобиля

Здесь все самое полезное и нужное, что бы подобрать электроды для порогов авто. Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Все кто сталкивался знают что толщина металла варьируется от 0,7 до 1,5 мм в зависимости от марки автомобиля. Сама сталь для производства кузова малоуглеродистая, хорошо поддается штамповке. Вот от этого и будем отталкиваться.

Что нужно знать о качестве сварных швов. На них большая нагрузка которая идет от кузова машины во время езды. Не секрет что сплошным не варят а лишь прихватывают с шагом определенным. В различных местах по разному. Вот это само прихваченное место должно быть пластично на излом и не хрупким. Даже в сильные морозы. По этому что касается самого процесса сварки тут надо уделить внимание на толщину свариваемых деталей. Конечно сварку авто производят полуавтоматом или полностью автоматом, но так как у нас возникла необходимость сварки электродами будем находить выход. Подбирайте ток к электроду на экспериментальных кусках той же толщины которую будете варить. Иначе рискуете наделать дырок. Возможно нам подойдет электроды марки ОК.

К примеру разберем марку OK 48. 00 фирмы ESAB.

00 фирмы ESAB.

Как видим холостой ход не велик всего от 24 вольт. А сила тока и вовсе от 30 ампер. Род тока как переменный так и постоянный, но нам нужно делать с обратной полярностью. Это дает преимущество для хорошего горения электрода, а сам свариваемый металл меньше подвергнут нагреву. Зачатую от перегрева деталь деформируется, что влечет за собой напряжение на узел сварки. Обратим внимание на показатели этой марки, ударная вязкость при минусе 40 градусов дает результат 70 Дж/см2. Еще один плюс дает низкое содержание водорода в металле шва, именно поэтому поддается ковке. Маленький недостаток можно отнести короткую дугу. Выдерживать расстояние довольно сложно.

Если же брать марку ОК 46.00 ESAB то максимум минус 20градусов эксплуатации. В отличие от старшего брата ОК 48.00 ESAB вероятность что швы лопнут. Так как ударная вязкость при допустимой низкой температуре равна 34 Дж/см2 и относительное удлинение 28%. А что будет если еще холоднее. Лично я не рисковал. Что можно выбрать из плюсов, это зажигаются легко. Контролировать легче, если в этом деле новечок.

Контролировать легче, если в этом деле новечок.

А если брать самое доступное у нас в России то электроды МР-3А. Для углеродистых сталей до 0,25%. Просто покрытие электрода способствует выведению углерода газа из сварочной ванны и не перенасыщает им. Горят хорошо без затуханий. Но варить нужно осторожно, даже если они с обратной полярностью. Очень быстро проплавляет металл. Что же касается ударной вязкости то при нуле 80Дж/см2. Ну а при минусе 20 ни меньше 34Дж/см2 ГОСТ9467-75.

На этих примерах я постарался вам объяснить какие факторы влияют при выборе электродов. Как мы видим на этих примерах чем выше требования тем качество шва выше на порядок и выборе чем варить решать вам. Ели кто мало имеет представление с чего начать просмотрите видео о сварке.

Электроды Bohler

Постоянные и переменные электроды

Для сварки Чугуна

Сварщики: Кузовной ремонт

Изменения в нашей ремонтной отрасли происходят с невероятной скоростью. Мы должны понимать, что то, как мы ремонтируем автомобили сегодня, и то, как мы будем ремонтировать автомобили в будущем, будет постоянно меняться.

Мы должны понимать, что то, как мы ремонтируем автомобили сегодня, и то, как мы будем ремонтировать автомобили в будущем, будет постоянно меняться.

Уследить за этими изменениями может быть непросто. Некоторые изменения даются легко, а некоторые трудно. Независимо от того, что нас просят сделать, лучший способ приблизиться к изменениям — непредвзято. Мы можем не понимать или даже не любить изменения, которые нас просят внести, но на это есть причина. Мы не можем позволить себе роскошь угадывать или игнорировать то, о чем нас спрашивают.

Электроника

Большое внимание изменений в последнее время уделялось «технической» электронике, такой как ADAS, компьютеры и датчики. Нам пришлось расширить наши знания об электрических компонентах и компьютерах, а увеличение количества гибридных видов топлива в сочетании с электродвигателями потребует от нас еще большего углубления наших знаний. Электроника является основным фактором в ремонте сегодня и будет в будущем.

Advanced Materials

Другие элементы ремонта тоже менялись. Прогнозируется, что использование алюминия в автомобилестроении в будущем увеличится, в первую очередь из-за снижения веса, особенно в более крупных транспортных средствах. И процессы ремонта алюминия будут продолжать расти в индустрии столкновений по мере увеличения использования алюминия. Во многих небольших автомобилях более широкое использование высокопрочных сталей в сочетании с алюминием также привело к многочисленным изменениям в процедурах ремонта.

В центре внимания этой статьи будут новые стали, используемые в автомобилестроении. Я собираюсь помочь вам понять, почему потребуются изменения в процедурах ремонта и почему вам потребуется доступ к информации о ремонте OEM, чтобы принять правильное решение о том, как ремонтировать.

Имейте в виду, что принятие правильного решения о ремонте относится не только к техническому специалисту, работающему с автомобилем, но также к оценщикам и наладчикам. Определение того, что ремонтировать, а что заменять, должно быть приоритетом в процессе разборки и будет ключевым фактором в увеличении или поддержании производства в любом магазине. Оценщики/наладчики и специалисты по ремонту должны быть на одной странице в отношении требований OEM.

Определение того, что ремонтировать, а что заменять, должно быть приоритетом в процессе разборки и будет ключевым фактором в увеличении или поддержании производства в любом магазине. Оценщики/наладчики и специалисты по ремонту должны быть на одной странице в отношении требований OEM.

МПа

Классификация низкопрочной стали (MSS), высокопрочной стали (HSS) и сверхвысокопрочной стали (UHSS) все еще используется, но многие автопроизводители используют метрическую классификацию. Чтобы узнать, какие виды процедур ремонта или сварки разрешены для оригинальных сталей, нам необходимо знать МПа стали и инструкции для этой классификации прочности.

Здесь следует отметить, что каждый должен знать и понимать значения мегапаскалей или МПа, их классификацию и использование. МПа — метрическая единица измерения силы. В мире ремонта автомобилей 1 МПа = 145,038 фунтов на квадратный дюйм. Эта математика чрезвычайно актуальна для нашей отрасли. Если производитель транспортных средств заявляет, что его сталь рассчитана на 1500 МПа, он заявляет, что его сталь — это сталь 217 516,6 фунтов на квадратный дюйм — класс сверхвысокопрочных сталей. Что делать, если деталь указана как DP590? Обозначение: двухфазный 590 МПа. 590 это МПа. В приведенной ниже таблице показано приблизительное сравнение с округленными числами:

Что делать, если деталь указана как DP590? Обозначение: двухфазный 590 МПа. 590 это МПа. В приведенной ниже таблице показано приблизительное сравнение с округленными числами:

1 МПа = 145 фунтов на кв. дюйм (приблизительно)

10 МПа = 1450 фунтов на кв. дюйм

100 МПа = 14 500 фунтов на кв. 145 000 фунтов на квадратный дюйм

1500 МПа = 217 516 фунтов на квадратный дюйм

Процедуры ремонта классифицируются по МПа в зависимости от использования тепла во время правки или если правка разрешена. МПа также определяет метод крепления — STRSW, сварка MIG/MAG, пайка MIG и другие. Эта классификация также определяет сварочное оборудование и проволоку, требуемые OE. Мы больше не можем просто взять сварочный аппарат и уйти. Примечание. Некоторые числа будут представлены в тысячах фунтов на квадратный дюйм по сравнению с фунтами на квадратный дюйм.

Я не могу не подчеркнуть важность этого знания. Тепловая обработка быстрорежущей стали ослабляет ее свойства и может привести к появлению слабых мест или даже зон разрушения в нежелательных местах. С UHSS большая часть прочности и свойств может быть разрушена при довольно низких температурах, что ставит под угрозу целостность автомобиля.

С UHSS большая часть прочности и свойств может быть разрушена при довольно низких температурах, что ставит под угрозу целостность автомобиля.

Процесс прикрепления

Когда определено, что деталь должна быть заменена, нам необходимо определить, какой процесс крепления будет использоваться, получив доступ к требованиям оригинального оборудования и тщательно следуя им. Процессы прикрепления включают в себя:

- Механический

- Клей

- Соединение заклепками или сваркой

- STRSW (контактная точечная сварка)

- GMAW: дуговая сварка металлическим газом или сварка MIG/MAG

- MIG – металлический инертный газ, напр. порошковая проволока, защитный газ 100% аргон

- MAG – металлический активный газ, напр. 75-процентный аргон, 25-процентный CO2 (наиболее распространенный)

Процесс, рекомендованный производителем оригинальных комплектующих для ремонта, может отличаться от процесса, используемого на заводе. Это связано с оборудованием и доступом к задней части ремонта.

Это связано с оборудованием и доступом к задней части ремонта.

Новые автомобили сегодня также уделяют большое внимание в процессе ремонта: зона теплового воздействия или ЗТВ. Тепло во время сварки распространяется от сварного шва. Чем дальше он уходит, тем больше он может ослабить окружающие HSS или UHSS. Вот почему STRSW настоятельно рекомендуется для предотвращения повреждения окружающих поверхностей или создания слабых мест. По этой же причине мы наблюдаем увеличение количества заклепок на стали у некоторых оригинальных производителей. Чем меньше тепла, тем меньше коррозия, а также другие проблемы, связанные с нагревом стали. Сварка STRSW выполняется быстро и прочно, с минимальным повреждением окружающей стали. Проблема в доступе.

Там, где доступ был затруднен, альтернативой был знаменитый сварной шов. Техники использовали этот процесс соединения в течение многих лет, и каждый, вероятно, выполнил тысячи таких сварных швов. На некоторых новых автомобилях с UHSS сварка пробкой стала проблемой. Ущерб окружающим свойствам свариваемой стали, а также образовавшаяся горячая точка коррозии заставляют многих отказываться от этого процесса. Более широкое использование пайки MIG позволяет решить эту проблему, поскольку при этом не происходит плавления или перегрева основных металлов.

Ущерб окружающим свойствам свариваемой стали, а также образовавшаяся горячая точка коррозии заставляют многих отказываться от этого процесса. Более широкое использование пайки MIG позволяет решить эту проблему, поскольку при этом не происходит плавления или перегрева основных металлов.

Замена проводки

Сварка электрозаклепками — не единственный сварной шов, который имеет эти проблемы. Сварные швы на внешних панелях и сварные швы на внутренней арматуре и балках рамы подвержены тем же проблемам. Другим фактором является загрязнение сварного шва из-за плохой подготовки, использования неправильной проволоки или реакции на активные газы, используемые для защиты. Магазины должны обучать писателей и техников требованиям сварки, предъявляемым OE. Вот что должен знать техник перед началом любого процесса крепления, требующего сварки:

- Тип сварки: STRSW, GMAW, MIG/MAG шов или сварка методом заклепок, MIG-пайка с заклепками или сварка с запайкой

- Оборудование: Оборудование STRSW стало необходимостью для магазинов.

Импульсная способность потребуется для работы с новыми сталями и для сварки.

Импульсная способность потребуется для работы с новыми сталями и для сварки. - Оборудование GMAW: 110-вольтовые сварочные аппараты могут быть слишком медленными или недостаточно мощными для быстрого нагрева, достаточного для того, чтобы не повредить окружающий металл (ЗТВ). Этот недостаток мощности также может быть недостаточно эффективным для эффективной сварки с более толстыми диаметрами проволоки, требуемыми OE. Сварочные аппараты на 220/240 вольт имеют достаточную мощность, чтобы использовать более толстую проволоку и быстро выполнять сварку. Эти сварочные аппараты также могут быть оснащены импульсными функциями, необходимыми для пайки CuSi или MIG, а также функциями обработки алюминия.

- Газ: Рекомендует ли производитель сварку MIG или MAG на аппарате GMAW? Сварка MAG выполняется с газовой смесью 75/25 или 80/20 (аргон и CO2). Сварка MIG будет использоваться для сварки алюминия и MIG-пайки или сварки CUsi. Наиболее рекомендуется использовать защитный газ из 100-процентного аргона.

Провод

Теперь требования к проводу.

Существует множество различных типов проволоки с различными характеристиками. Поскольку металлы стали более сложными и прочными, изменилась и проволока, которую мы используем для соединения панелей и сварки внутренних конструкций. Техники не подозревают, что проволока в их сварочных аппаратах может быть совершенно не той. Это тот же самый провод, который мы использовали много лет, но он неправильный! Основное правило заключается в том, что проволока должна соответствовать минимальной прочности свариваемых металлов.

Вам будет предложено использовать сварочные аппараты определенной мощности с определенной проволокой. Я собираюсь разобрать их для вас и объяснить «почему» как можно лучше.

Мягкая сталь общего назначения

Проволока для сварки MIG/MAG ER70S-3: Проволока общего назначения для использования на чистом, не содержащем масла и ржавчины основном материале. Используется производителями на чистом основании, чтобы предотвратить накопление кремния на поверхности сварного шва, в результате чего верхние покрытия не прилипают должным образом для защиты от коррозии. Лучше или многопроходная сварка. Общие размеры от 0,023 до 0,035 или от 0,6 мм до 0,9мм. В частности, требуется некоторыми производителями оригинального оборудования для сварки рам с машинами на 220 В. Меньшее смачивание затвердевает быстрее, сохраняя толщину сварного шва. Соответствует требованиям AWS по минимальной прочности 70 000 фунтов на квадратный дюйм или 70 тысяч фунтов на квадратный дюйм.

Лучше или многопроходная сварка. Общие размеры от 0,023 до 0,035 или от 0,6 мм до 0,9мм. В частности, требуется некоторыми производителями оригинального оборудования для сварки рам с машинами на 220 В. Меньшее смачивание затвердевает быстрее, сохраняя толщину сварного шва. Соответствует требованиям AWS по минимальной прочности 70 000 фунтов на квадратный дюйм или 70 тысяч фунтов на квадратный дюйм.

Сварочная проволока ER70S-6 MIGMAG: Проволока общего назначения для сварки низкоуглеродистой стали. Имеет большее количество раскислителей, чем проволока ЭР70С-3. Может использоваться на поверхностях с прокатной окалиной и/или загрязнениями. Дополнительные окислители также обеспечивают лучшее смачивание и переход от сварного шва к основному металлу. Общие размеры от 0,023 до 0,035 или от 6 мм до 0,9мм. Соответствует требованиям AWS по минимальной прочности 70 000 фунтов на квадратный дюйм или 70 тысяч фунтов на квадратный дюйм.

Важно отметить, что все провода имеют сплавы разной степени. При покупке проволоки проверьте характеристики сплавов и их процентное содержание, поскольку эти факторы сильно влияют на качество сварного шва. Многие производители производят проволоку, которая может быть слишком низкого качества для использования в автомобилях.

При покупке проволоки проверьте характеристики сплавов и их процентное содержание, поскольку эти факторы сильно влияют на качество сварного шва. Многие производители производят проволоку, которая может быть слишком низкого качества для использования в автомобилях.

Стали AHSS и HSLA

(Honda)

Проволока Bohler Union X96 980MPa MAG: Проволока, необходимая Honda для сварки деталей 59от 0 до 980 МПа. Может также использоваться при давлении от 270 до 440 МПа. Прочность проволоки 142 фунта на квадратный дюйм или 142 000 фунтов на квадратный дюйм. Конкретные производители используются для удовлетворения всех требований прочности и сплавов для удовлетворения требований Honda. Стыковая сварка MAG была одобрена до 780 МПа. Стыковые сварные швы должны выполняться как можно быстрее с соблюдением надлежащего провара. Требуется размер 0,8 мм в диаметре.

Исследования показали, что использование проволоки, не отвечающей требованиям по прочности, приводит к большему количеству дефектов сварки, что приводит к отказу от сварки из стали AHSS. Качественная проволока оказывает решающее влияние на качество сварного шва. AHSS и HSLA менее терпимы к дефектам сопряжения электродной проволоки, чем мягкие стали. Подбор химических составов обеспечивает большую надежность контроля сварки и дуги.

Качественная проволока оказывает решающее влияние на качество сварного шва. AHSS и HSLA менее терпимы к дефектам сопряжения электродной проволоки, чем мягкие стали. Подбор химических составов обеспечивает большую надежность контроля сварки и дуги.

Пайка MIG

Пайка CuSi-3 MIG (сварка кремниевой бронзы): Пайка MIG используется там, где важным фактором является тепловое воздействие на высокопрочные стали. Для стали с давлением 1500 МПа Honda требует пайки MIG там, где электроды STRSW не достают. Низкотемпературный процесс холодного сплавления, не требующий плавления неблагородных металлов, обеспечивает невероятную связь. Окислители обеспечивают защиту от коррозии в процессе сварки и легко связываются с оцинкованной сталью. Необходимым оборудованием является сварочный аппарат 220/240 с импульсом. Рекомендуется сварочная проволока 0,8 мм.

Диаметр проволоки

Как отмечают производители транспортных средств, диаметр проволоки 0,8 или 0,030 быстро становится универсальным для всех электродных проволок. Новые сварочные аппараты 220/240 обеспечивают лучший контроль нагрева, чем в прошлом, и позволяют техническим специалистам более эффективно использовать более толстую проволоку.

Новые сварочные аппараты 220/240 обеспечивают лучший контроль нагрева, чем в прошлом, и позволяют техническим специалистам более эффективно использовать более толстую проволоку.

Алюминий

Многие из тех же соображений связаны с выбором алюминиевой проволоки. Серии и сплавы должны совпадать, чтобы обеспечить хорошую целостность сварного шва. Производители транспортных средств требуют специальных проводов и оборудования для обеспечения надлежащего ремонта… но это уже совсем другая статья.

Резюме

Никогда не думайте, что все осталось таким же, как было… даже в прошлом году! Посетите веб-сайт I-CAR RTS, чтобы узнать больше. Пройдите квалификационные курсы по сварке I-CAR. Вы будете поражены тем, что узнаете.

Что это? И как это работает?

Точечная сварка обычно используется для сварки листового металла. Это простой процесс, но есть много причин, по которым что-то может пойти не так, если у вас нет опыта точечной сварки.

Эта статья расскажет вам об основах процесса точечной сварки, о том, как он работает, о типичных применениях, о подходящих материалах и о типичных проблемах, с которыми вы можете столкнуться.

Что такое точечная сварка?

Медные электроды для машины для точечной сваркиТочечная сварка — это процесс контактной сварки, используемый в основном для сварки двух или более металлических листов вместе. Это достигается приложением давления и электрического тока к зоне точечной сварки. Необходимое тепло вырабатывается внутренним сопротивлением металла электрическому току.

Электрический ток и давление подаются электродами из медного сплава, наконечники которых расположены на противоположных сторонах металлических деталей. Вырабатываемое тепло плавит металл, в то время как давление электродов сжимает расплавленный металл, образуя сварной шов.

Это называется точечной сваркой, потому что этот метод сварки создает крошечный точечный сварной шов, который выглядит как точка. Сварной шов, созданный между медными электродами, также иногда называют самородком.

Сварной шов, созданный между медными электродами, также иногда называют самородком.

Для чего используется точечная сварка?

Роботизированная точечная сварка для сборки каркаса кузова автомобильной деталиТочечная сварка используется для соединения электропроводящих металлических листов и проволочных сеток. Обычно он используется для сварки тонких металлов, но толщина более 1 дюйма возможна только при использовании специального оборудования для тяжелых условий эксплуатации.

В основном используется для производства автомобилей. У одного автомобиля обычно более 1000 точечных сварных швов на панелях кузова. С помощью роботов для точечной сварки это делается за считанные секунды. Но мастерские по обработке листового металла используют менее изощренные методы при работе с кузовом автомобиля.

Точечная сварка сопротивлением также используется в таких отраслях, как аэрокосмическая, железнодорожная, обрабатывающая, электронная, строительная, аккумуляторная и других. Почти повсеместно роботы для точечной сварки завершают этот процесс сварки в промышленных условиях.

Почти повсеместно роботы для точечной сварки завершают этот процесс сварки в промышленных условиях.

Ручной аппарат для точечной сварки является полезным дополнением к любому сварочному цеху. Хотя он не автоматизирован, он может помочь вам создавать сложные формы с меньшими усилиями по сравнению со сваркой TIG или MIG. Кроме того, большинство работ, требующих контактной точечной сварки, трудно выполнить без нее.

Pros

- Точечная сварка сопротивлением позволяет за короткое время подавать высокую энергию в сосредоточенное место

- Сваривает любой токопроводящий металл

- Относительно прост в исполнении – снижает требуемые навыки оператора

- Экономит время и усилия по сравнению с другими процессами сварки

- Наилучший метод для достижения надлежащей прочности сварного шва с тонким металлом без прожога

- Многие типы электродов для точечной сварки доступны для сварки различных металлических сплавов

- Обеспечивает быструю и эффективную сварку

- Электроды решают проблему теплопроводности, отводя тепло от места сварки

- Сварка сопротивлением создает контролируемые воспроизводимые сварные швы

- Это проверенный и проверенный временем процесс сварки с большим количеством доступной литературы

- Высокоэффективное использование сварочного тока

Минусы

- Вы не можете точечно сваривать металл, если одна сторона недоступна

- Точечная сварка сопротивлением может упрочнить самородок и материал вокруг него, что приведет к трещинам

- Может повлиять на химические и физические свойства металла заготовки.

Коррозионная стойкость может быть снижена при использовании нержавеющей стали, алюминия и других металлов

Коррозионная стойкость может быть снижена при использовании нержавеющей стали, алюминия и других металлов - Выдает крошечные напряжения (1-20В). Таким образом, любое колебание может повлиять на качество точечной сварки

- В зависимости от типа и толщины металла может потребоваться частый ремонт

Как работает точечная сварка?

Давайте рассмотрим процесс точечной сварки, начав с обзора типичного аппарата ручной точечной сварки. Это простой трехэтапный процесс, но он также имеет много переменных, о которых я расскажу ниже.

Основы аппарата для точечной сварки

Сердце всех аппаратов для точечной сварки состоит из блока питания и сварочных электродов. Трансформатор увеличивает выходную силу тока примерно до 10-12 000 А, но снижает напряжение где-то между 1-20 В. Цифры будут различаться в зависимости от типа, марки и модели аппарата для точечной сварки.

Типичный переносной аппарат для точечной сварки, который вы, скорее всего, будете использовать, также будет включать в себя трансформатор, электрододержатели, электроды, рычаг и баллон давления.

Эти ручные машины имеют меньшую мощность, чем промышленное оборудование для точечной сварки сопротивлением.

Выравнивание заготовок и металлических листов

Перед выполнением первой контактной точечной сварки необходимо выровнять заготовки. Имейте в виду, что возможны деформации и искажения.

Первые несколько точечных сварных швов должны быть расположены стратегически. Если возможно, расположите их так, чтобы одна мешала другой деформировать металл.

Повторное использование листового металла затруднено, если сварной шов смещен. Лучше начинать со свежих металлических кусочков, чтобы заготовка покоробилась.

Применение давления электрода

Далее вы должны выбрать тип электрода и приложить давление к точке, где вы хотите выполнить точечную сварку. В большинстве случаев вы можете использовать стандартные медные электроды. Но в зависимости от свариваемого металла может потребоваться использование вольфрамово-медных, вольфрамовых или молибденовых электродов.

Существуют также медно-хромовые и медно-хромо-циркониевые электроды, применяемые при сварке высоко- и низкоуглеродистых сталей. Стандарт ISO 5182 подробно описывает все электроды для контактной сварки.

После того, как вы точно поместите кончики электродов на металл, вам нужно применить давление. Вы достигаете этого, используя рычаг при работе с переносным аппаратом для точечной сварки.

Пропускание тока через электроды

Щелчок переключателя позволяет току проходить через электроды в металлические детали. Внутреннее сопротивление плавит металл, а давление электродов затвердевает.

Количество тепла, выделяемого металлом, зависит от электрического сопротивления металла, теплопроводности и продолжительности подачи тока. Теплота выражается следующим уравнением:

Q = I2Rt

«Q» — тепло, «I» — ток, «R» — электрическое сопротивление, а буква «t» обозначает продолжительность приложенного тока.

Переменные для точечной сварки

Весь процесс точечной сварки можно изменить, применяя различное давление, электрическую мощность и продолжительность тока. Эти модификации позволяют сваривать разные виды металла, толщину и добиваться разных результатов точечной сварки.

Эти модификации позволяют сваривать разные виды металла, толщину и добиваться разных результатов точечной сварки.

Сила электрода

Сила электрода сжимает металлические листы вместе, и вам придется приложить значительное усилие, чтобы получить качественный сварной шов. Чем сильнее приложенная сила, тем ниже сопротивление из-за лучшего контакта и меньшего выделения тепла. Поэтому, если проект требует более высокого усилия на электроде, вам необходимо увеличить ток, чтобы компенсировать более низкое сопротивление металла.

Типичное усилие составляет около 90 Н на мм2. Однако благодаря «грибовидному» наконечнику электрода на аппарате для точечной сварки площадь поверхности контакта между электродом и листовым металлом увеличивается по мере сварки. Это связано с тем, что поверхность металла будет трансформироваться, чтобы соответствовать форме наконечника электрода, и тогда стороны наконечника также будут соприкасаться с металлом. Таким образом, чтобы сохранить одинаковое усилие электрода на детали во время процесса сварки, вам необходимо постепенно увеличивать приложенное усилие.

Время сжатия

Время сжатия — это интервал между моментом, когда вы прикладываете усилие к электроду, и началом протекания тока. Задержка сварочного тока необходима, потому что она позволяет достичь надлежащего усилия на электроде. Это также помогает при износе электродов, искрении и межфазном вытеснении.

Хотя увеличение времени обжатия улучшает качество точечной сварки, оно увеличивает стоимость точечной сварки. В основном это связано с тем, что это занимает больше времени и приводит к уменьшению количества сварных швов в единицу времени.

Время сварки

Время сварки — это период, когда через металлические детали протекает активный электрический ток. Он рассчитывается с использованием циклов линейного напряжения. Время сварки трудно определить, поскольку оно зависит от реакции точки сварки.

Факторы, которые следует учитывать при определении времени сварки:

- Время сварки должно быть как можно короче. Это предотвращает проплавление, коробление и защищает электроды

- При сварке толстого листа должна получиться крупка большого диаметра

- Если ваше оборудование не может обеспечить необходимый сварочный ток и усилие электрода, вы можете компенсировать это увеличением времени сварки до точки .

- При сварке листового металла толщиной более 2 мм может потребоваться разделить время сварки на несколько импульсов, чтобы избежать перегрева

Время выдержки

Время выдержки необходимо для затвердевания сварного шва. Этот период начинается после окончания времени сварки, а электроды еще приложены к металлу.

Электроды охлаждают сварной шов, отводя тепло от пятна. Не следует перебарщивать со временем выдержки, поскольку слишком большой приток тепла к электродам может ускорить их износ. Кроме того, если свариваемый металл имеет высокое содержание углерода, длительное время выдержки может привести к хрупкости сварных швов.

Точечная сварка различных материалов

Возможна точечная сварка ряда металлов и сплавов. Но для достижения качественных контактных сварных швов требуется особый подход для каждого типа металла.

Углеродистая сталь

Низкоуглеродистая сталь используется во всех процессах сварки, включая контактную точечную сварку. Благодаря высокому электрическому сопротивлению и низкой теплопроводности мягкая сталь идеально подходит для точечной сварки.

Благодаря высокому электрическому сопротивлению и низкой теплопроводности мягкая сталь идеально подходит для точечной сварки.

Стали с повышенным содержанием углерода (>0,4%) плохо поддаются точечной сварке. Они имеют тенденцию образовывать твердые и хрупкие микроструктуры при сильном тепловом воздействии. Поэтому требуется специальная термообработка после сварки, чтобы уменьшить вероятность растрескивания. Это делает высокоуглеродистую сталь непригодной для точечной сварки.

Оцинкованная сталь покрыта цинком и требует более высокого электрического тока, чем сталь без покрытия. Это сложная задача для точечных сварщиков, потому что медные электроды быстро разрушаются при контакте с цинковыми сплавами. Электроды приходится часто заменять или «заправлять» резаком. С помощью резака удаляются загрязненные поверхности и изменяется форма электрода.

Нержавеющая сталь

Нержавеющая сталь чувствительна к высоким концентрированным источникам тепла. Но можно точечной сваркой. Существует множество методов и переменных, которые необходимо правильно настроить в зависимости от типа нержавеющей стали, толщины и требований к отделке. При работе с этим металлом всегда полезно получить спецификацию производителя и проверить предлагаемые требования к сварке.

Существует множество методов и переменных, которые необходимо правильно настроить в зависимости от типа нержавеющей стали, толщины и требований к отделке. При работе с этим металлом всегда полезно получить спецификацию производителя и проверить предлагаемые требования к сварке.

Медно-кобальт-бериллиевые электроды часто используются для точечной сварки нержавеющей стали. Они обеспечивают оптимальную прочность на растяжение и электропроводность.

Алюминий

Алюминий является наиболее сложным металлом для точечной сварки. Это потому, что это отличный проводник тепла и электричества. Электричество проходит через него без особого сопротивления, и выделяется меньше тепла. Кроме того, тепло быстро рассеивается от сварного шва и затрудняет формирование жидкой лужи.

Единственный способ точечной сварки алюминия — использовать сварочный ток в два-три раза больше, чем при сварке стали. Вот почему для этого требуется аппарат для точечной сварки с трехфазным входом. Кроме того, аппарат точечной сварки должен иметь конденсаторную систему. Это позволяет ему «заряжаться» и накапливать электричество, а затем мгновенно разряжать значительное количество энергии. В результате генерируемая мощность будет выше, чем может проводить алюминий, и листы будут сплавляться друг с другом.

Кроме того, аппарат точечной сварки должен иметь конденсаторную систему. Это позволяет ему «заряжаться» и накапливать электричество, а затем мгновенно разряжать значительное количество энергии. В результате генерируемая мощность будет выше, чем может проводить алюминий, и листы будут сплавляться друг с другом.

Точечная сварка сопротивлением любого алюминиевого сплава значительно ухудшает качество электродов уже после нескольких сварок. Поэтому точечная сварка алюминия в больших объемах не является приемлемым вариантом.

Медь

Медь можно сваривать точечной сваркой. Но неудивительно, что стандартные медные электроды для точечной сварки не работают. Молибденовые и вольфрамовые электроды являются основным выбором для точечной сварки меди. Эти металлы имеют высокое электрическое сопротивление и температуру плавления.

Распространенные проблемы при точечной сварке

Некоторые из наиболее заметных проблем при точечной сварке:

- Брызги ухудшают внешний вид

- Стоимость электродов может быстро возрасти

- Снижение качества сварки из-за смещения электрода

- Холодные сварные швы исключительно слабые

- Вдавление электрода на металлической поверхности

- Сварка слишком близко к краю может ухудшить качество сварки

Завершение сварки

Точечная сварка — это специализированный процесс, используемый в основном для листового металла, который хорошо подходит для определенных областей применения.