Ремонт бампера в Нижнем Новгороде, сварка и покраска пластика.

Бурнаковская, 3а

Нижний Новгород

+7 (831) 413-86-46

+7 (831) 228-08-00

Пн-Пт: 9:00 — 18:00

Сб: 9:00 — 13:00

Уважаемые клиенты! Цены на работы и запчасти, пожалуйста, уточняйте по телефону!

Одна из самых популярных услуг нашего автосервиса — это ремонт бампера в Нижнем Новгороде. Спрос на ремонт пластиковых элементов кузова постоянно растет, так как автопроизводители все чаще и чаще применяют их в производстве. А из-за постоянного роста курса евро цены на новые пластиковые бампера становятся все выше и выше. Поэтому автовладельцам выгоднее отремонтировать бампер в автосервисе чем купить новый.

Мы проводим ремонт бамперов любой сложности, а также изделий из стеклопластика. Но только в тех случаях, когда ремонт действительно целесообразен. То есть если цена нового бампера заметно превышает стоимость ремонта и покраски поврежденного. И самое главное, если бампер после ремонта по прочности и эластичности не уступает новому.

ремонт бампера

ВОСТОК-АВТО

Нижний Новгород, Бурнаковская 3А

сварка пластика

ВОСТОК-АВТО

В Нижнем Новгороде есть множество автосервисов и гаражей, которые предлагают данную услугу. Однако, чем отличается ремонт пластиковых бамперов в Восток-Авто от других организаций?

Наши отличия от большинства конкурентов:

- Во-первых, колоссальный опыт данного вида работ. Ремонтируем пластиковые бампера более 10 лет.

- Во-вторых, исключительная аккуратность демонтажа-монтажа бампера из пластика и бережная сварка и пайка бампера. Это самые важные условия успешного ремонта.

- В-третьих, у нас свой магазин автозапчастей. Следовательно запчасти всегда в наличии. Очень часто при ремонте и установке бампера из пластика требуется новый крепеж.

- В-четвертых, свои покрасочные камеры и лаборатория по подбору автокраски.

- В-пятых, гарантия на работы.

Цена ремонта бампера

Цена легкого ремонта пластикового бампера 500 ₽

Например, при удалении вмятины без покраски.

Цена сложного ремонта пластикового бампера от 5 000 ₽

Например, пайка или сварка пластика.

Цена полной покраски бампера 6 800 ₽

Если новый окрашенный бампер стоит дешевле, тогда будет предложена замена.

Мы не утверждаем, что ремонтируем бампера по супер низким ценам. Потому что этим занимаются гаражные сервисы. Мы проводим качественный ремонт бамперов в Нижнем Новгороде по рыночным ценам. Следовательно, дешевле при нашем уровне качества, бампера в Нижнем Новгороде не ремонтируют.

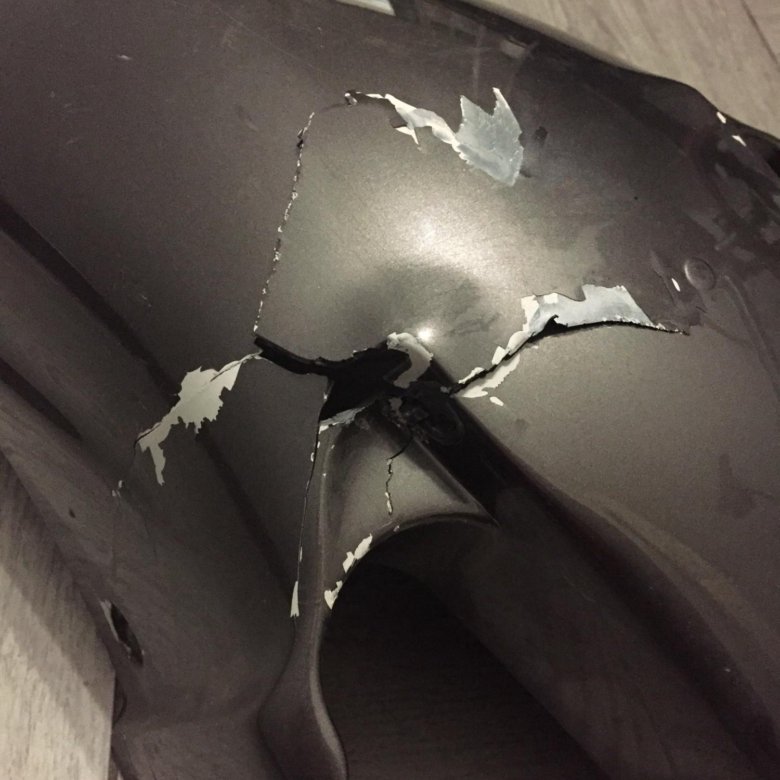

Пример ремонта переднего бампера в автосервисе Восток-Авто

Бампер поступил в ремонт с 2-мя изломами переходящими в разрывы. В процессе ремонта бампера разрывы спаяли, армировали и зашлифовали. После чего пластиковый бампер был подготовлен под покраску и покрашен.

В процессе ремонта бампера разрывы спаяли, армировали и зашлифовали. После чего пластиковый бампер был подготовлен под покраску и покрашен.

Пример сложного ремонта бампера (обвеса из стеклопластика) в автосервисе Восток-Авто

Сложный ремонт обвеса из стеклопластикаРемонт бампера в Нижнем Новгороде — видео

Работы, новости и акции автосервиса кузовного ремонта Восток -Авто

Замена бампера Хендай ix55

29.01.2021

В кузовной ремонт Восток-Авто после ДТП поступил на замену бампера Хендай ix55. В ходе ремонта были произведены следующие операции: замена бампера Хендай ix55 покраска переднего

Кузовной ремонт Лифан X60

18.03.2020

В наш автосервис поступил на кузовной ремонт Лифан X60 после ДТП. В ходе ремонта были произведены следующие операции: снятие-установка заднего бампера ремонт и покраска заднего

Покраска каждого третьего элемента авто всего за 990 ₽

12.03.2020

Покраска каждого третьего элемента авто всего за 990 ₽. Указана стоимость работ без учета стоимости материалов. Подробности у мастера кузовного цеха по телефону 413-86-46. Предложение

Указана стоимость работ без учета стоимости материалов. Подробности у мастера кузовного цеха по телефону 413-86-46. Предложение

Кузовной ремонт Форд Фокус 3

10.03.2020

После ДТП к нам поступил на кузовной ремонт Форд Фокус 3. В ходе ремонта были произведены следующие операции: ремонт и покраска капота. ремонт декоративной решетки

Кузовной ремонт Опель Антара

25.11.2019

В наш автосервис после ДТП поступил на кузовной ремонт Опель Антара. В ходе ремонта были произведены следующие операции: ремонт и покраска заднего крыла. замена и

Кузовной ремонт Мицубиси Лансер + покраска

29.08.2019

В кузовной цех после ДТП поступил на кузовной ремонт Мицубиси Лансер. В ходе ремонта были произведены следующие операции: ремонт и покраска заднего крыла. замена и

Рассчитать стоимость ремонта бампера по фото

Чтобы узнать ориентировочную стоимость ремонта бампера автомобиля необходимо заполнить все поля и прикрепить фото повреждений общим и крупным планом. Если по фото сложно определить марку и модель авто, укажите их в комментариях. Возможно будет выгоднее установить новый неоригинальный бампер окрашенный в цвет.

Если по фото сложно определить марку и модель авто, укажите их в комментариях. Возможно будет выгоднее установить новый неоригинальный бампер окрашенный в цвет.

Имя

Телефон

VIN-код

Прикрепить фото 1

Прикрепить фото 2

Согласие

Я согласен на обработку персональных данных

Комментарий

ON-LINE оценка

стоимости ремонта

по фото

Выполняем ремонт бамперов и кузовной ремонт следующих марок авто

Lada — ВАЗ

Mitsubishi

Renault

ToyotaNissan

Renault

Volkswagen

Chevrolet

Hyundai

Subaru

Citroen

Mercedes

Peugeot

Suzuki

Вступайте в наши группы в ВКонтакте и Одноклассниках, подписывайтесь на Инстаграм и Ютуб!

Vk Odnoklassniki Youtube

Все услуги по кузовному ремонту

- Ремонт кузова

- Покраска

- Подбор краски

- Полировка

- Автостекло

- Карта сайта

- Ремонт бампера

- Геометрия кузова

- Ремонт вмятин

- Кузовные запчасти

- Отзывы

- Контакты

Закажите обратный звонок

+7-920-253-86-46

© 2022 Восток-авто автосервис кузовного ремонта

Нижний Новгород

Вся представленная на сайте информация, касающаяся сервисного обслуживания, носит информационный характер и не является публичной офертой, определяемой положениями ст. 437 (2) ГК РФ. Для получения подробной информации обращайтесь в автосервис «Восток-Авто». Опубликованная на данном сайте информация может быть изменена в любое время без предварительного уведомления. В крайне редких случаях возможно изменение цен, предоставленных на сайте, исходя из индивидуальных параметров автомобиля.

437 (2) ГК РФ. Для получения подробной информации обращайтесь в автосервис «Восток-Авто». Опубликованная на данном сайте информация может быть изменена в любое время без предварительного уведомления. В крайне редких случаях возможно изменение цен, предоставленных на сайте, исходя из индивидуальных параметров автомобиля.

© Копирование любых материалов с сайта (в том числе и фотографий), без письменного согласия правообладателя, запрещено и преследуется по закону.

Обращаясь к нам за услугами, Вы даете своё согласие на обработку Ваших персональных данных.

Восстановление полимеров сваркой или как отремонтировать бампер при помощи пайки , а точнее сварки пластика — Рефиниш-Авто

Существует множество технологий ремонта бамперов , пластиковых элементов обвеса и других пластиковых элементов автомобиля. Самые распространенные варианты ремонта бампера автомобиля , это ремонт при помощи полимерных смол и сварка пластика. Технология сварки автопластика более предпочтительна , но бывают случаи когда сварка пластика невозможна , вот тогда и приходят на помощь различные клеевые составы.

В данной статье будут рассмотрены основы ремонта пластиковых бамперов методом сварки пластика при помощи присадочного прутка из пластика такой же марки как и сам бампер. Можно купить готовые прутки для сварки , но , исходя из нашего опыта, лучше нарезать такие прутки из другого бампера с аналогичной маркировкой.

Чтобы произвести восстановление детали кузова из синтетического полимера способом сварки, полимер следует нагревать, пока он не перейдет в вязкотекучее состояние. Следовательно, сварка может применяться лишь для восстановления деталей из термопластичных полимеров. Если нагреть такой полимер, то длинные, не связанные между собой молекулы, из которых он состоит, приобретают способность скользить относительно друг друга. Теперь их как угодно можно перемешать и полимер способен принимать любую форму. Если разогреть до соответствующей температуры вспомогательный полимерный материал аналогичного типа, то с его помощью можно устранить любые дефекты в подлежащей восстановлению детали.

Перед сваркой полимерных деталей необходимо произвести подготовительную работу. Прежде всего это относится к месту непосредственного сваривания: если необходимо заварить трещину, ей следует придать конфигурацию клинообразной канавки. Используемый для сварки присадочный пруток имеет поперечное сечение в виде притуплённого клина, причем широкой стороне этого клина придана слегка закругленная форма. Угол скоса канавки должен быть несколько меньше, чем соответствующий угол клинообразного присадочного прутка. Благодаря этому введение прутка в канавку в процессе сварки потребует применения определенного усилия, а сварной шов не будет проваливаться внутрь канавки. Канавку получают с помощью фрезы или шабера. Для предотвращения разрастания трещины по ее концам следует просверлить небольшие отверстия. Непосредственно перед сваркой поверхность присадочного прутка рекомендуется зачистить лезвием специального ножа, чтобы удалить препятствующий сварке окисленный верхний слой полимера. Если канавка в восстанавливаемой детали была получена за несколько часов до сварки, ее края непосредственно перед сваркой также следует зачистить, что в особенности касается полипропилена (РР) и полиэтилена (РЕ), поскольку эти полимеры склонны к очень быстрому окислению. Наряду с окисленным слоем сварке может помешать также замасливание свариваемых поверхностей.

Наряду с окисленным слоем сварке может помешать также замасливание свариваемых поверхностей.

Сварка осуществляется с помощью теплоэлектровентилятора (фена). Правильный выбор температуры, как сообщалось выше, имеет очень большое значение, поэтому фен должен быть оснащен термостатом для автоматического регулирования температуры воздуха, подаваемого в зону сварки. В зависимости от типа свариваемого термопласта температура сварки составляет 300—400 °С. Подлежащий свариванию материал и присадочный пруток подвергают плавному разогреву. Как только оба материала перейдут в вязкотекучее состояние, присадочный пруток вдавливают в канавку, применяя постоянное усилие (5~10 Н), под углом около 90° относительно свариваемой поверхности. Стабильное угловое положение фена и равномерное нагревание присадочного прутка лучше всего обеспечиваются благодаря использованию специальной насадки для высокоскоростной сварки, надеваемой на выходное отверстие фена .

Перед сваркой рекомендуется соединить края канавки в нескольких точках без применения присадочного прутка. Благодаря этому во время сварки не будет происходить внезапного расширения канавки и проваливания присадочного прутка. Точечное соединение кромок легко произвести с помощью специальной клиновидной насадки , которую укрепляют на выходном отверстии фена вместо насадки для высокоскоростной сварки.

Благодаря этому во время сварки не будет происходить внезапного расширения канавки и проваливания присадочного прутка. Точечное соединение кромок легко произвести с помощью специальной клиновидной насадки , которую укрепляют на выходном отверстии фена вместо насадки для высокоскоростной сварки.

Если нужно заварить крупный дефект, например разрыв, вместо присадочных прутков следует использовать пластинки, которые вырезают из старых деталей, выполненных из аналогичного термопласта. Можно также воспользоваться специальными заготовками, поставляемыми изготовителем автомобиля.

По завершении сварки следует произвести визуальный контроль качества: наплавленный валик должен располагаться с обеих сторон сварного шва

Чтобы выровнять поверхность в зоне сварки, ее обрабатывают шабером, напильником, дисковой или вибрационной шлифовальной машинкой. Ни в коем случае не допускается применение высокооборотных шлифовальных кругов, иначе может произойти сильный paзогрев полимера и полное разрушение поверхности.

Резюмировать последовательность сварки можно следующим образом:

- Выфрезеровать в месте дефекта канавку с клинообразным профилем

- Зачистить поверхности канавки и при-садочного прутка.

- Сварить стенки в основании канавки в нескольких местах без присадочного прутка.

- Проварить канавку.

- Проверить качество сварного шва.

- Обработать зону сварки.

В настоящее время для изготовления деталей наружной облицовки кузова применяются следующие термопласты, которые можно восстанавливать применением сварки:

- ABS — сополимер акрилонитрила, бутадиена и стирола,

- РА — полиамид,

- PC — поликарбонат,

- РЕ — полиэтилен,

- РР — полипропилен.

Наряду с ними сварке подлежат смеси: ABS/PC, РС/термопластичный полиэфир, HP (специальный полимерный материал фирмы Honda).

Сварка бампера

Главная » Статьи » Сварка бампера

Ремонт пластикового бампера своими руками

Перед началом ремонта нужно определить тип пластика, из которого сделан бампер. На обратной стороне бампера обычно можно найти буквенный код, который обозначает тип пластика.

На обратной стороне бампера обычно можно найти буквенный код, который обозначает тип пластика.

Основным правилом является то, что термопластики можно сваривать, а реактопласты склеиваются. Существуют современные двухкомпонентные составы, способные склеивать любой пластик. В этой статье мы рассмотрим ремонт бамперов при помощи сварки горячим воздухом.

Можно провести очень простой тест по определению типа пластика. Достаточно срезать тонкую полоску с нижней (незаметной) части бампера. Термопластик загнётся дугой, а реактопласт останется прямым. Подробный обзор автомобильных пластиков можно посмотреть здесь.

Термопластики

Большинство современных пластиковых бамперов сделаны из термопластика. Точнее сказать, материал более 95% современных бамперов – это полипропилен (PP) и смеси с ним.

Существует несколько способов сваривать термопластики. Для ремонта повреждённых бамперов чаще всего применяют сварку горячим воздухом.

При правильном воздействии горячего воздуха определённой температуры, термопластики становятся более мягкими и эластичными. Таким образом, при нагреве деформированного бампера можно возвращать его первоначальную форму.

Разные виды термопластиков требуют разную температуру воздуха, используемую при сваривании. Температура варьируется от 250 до 550 градусов, в зависимости от вида пластика, толщины присадочного прутка и окружающей температуры.

Реактопласты

Реактопласты закрепляются высокой температурой во время изготовления, и после охлаждения больше не плавятся. Воздействие высокой температуры испортит их молекулярную структуру. Для ремонта применяется клей.

При ремонте реактопластов часто используют заплату, наклеенную с обратной стороны.

Реактопласты ремонтируются склеиванием. Можно использовать различные клеи. При склеивании очень важно правильно подготовить поверхность. Нужно тщательно обезжирить склеиваемые части в месте стыка.

Нужно тщательно обезжирить склеиваемые части в месте стыка.

Оборудование для сваривания пластиковых бамперов

Отличным вариантом для сварки пластика является использование нитрогена (азота), нагретого до нужной для сварки температуры. Он защищает во время сварки от загрязнений и окисления. Качество такой сварки пластика получается очень высоким. Для этого требуется баллон или генератор этого газа и соответствующее оборудование для его применения.

Чаще при сварке пластика используют простой горячий воздух. Если следовать всем правилам подготовки и сваривания, то при сварке простым горячим воздухом можно получить крепкое качественное соединение.

Для сваривания пластика часто используют специальный фен или паяльную станцию. Главным условием для фена является способность поддерживать установленные температуру и скорость потока выдуваемого воздуха. Кроме фена требуется специальная насадка.

Насадки

Есть три основных типа насадок, применяемых при сварке пластикового бампера:

- Насадка для прихватывания. Такая насадка предназначена для предварительного скрепления трещины или разрыва.

- Насадка для бесконтактного сваривания. Это насадка с тонким раструбом, используется при заваривании маленьких отверстий и трещин, при сварке в труднодоступных местах, на углах, а также может полноценно применяться для сваривания больших трещин и разрывов.

- Насадка для быстрого контактного сваривания. Присадочный пруток, помещённый в насадку, сразу подогревается. Такая насадка облегчает процесс сваривания и используется для ремонта длинных трещин.

Присадочные стержни

Важно использовать присадочный стержень того же типа пластика, что и свариваемый бампер. Заводские присадочные стержни имеют разные профили. Можно изготавливать присадочные стержни нужного профиля и размера самому из бамперов. Для удобства начала сварки конец стержня нужно сделать острым.

Для удобства начала сварки конец стержня нужно сделать острым.

Процесс ремонта

Существуют различные техники сварки пластика и виды швов. Мы рассмотрим один из вариантов надёжного соединения

- Помойте и обезжирьте бампер перед проведением любых операций с ним. Бампер нужно вымыть с обеих сторон с помощью мыльной воды и скотч-брайта в качестве тёрки, ополоснуть чистой водой и высушить. Этот этап увеличит адгезию при проведении операций по ремонту. Далее обезжирьте ремонтируемую поверхность с обеих сторон. Нужно помнить, что только обезжиривание не заменяет тщательную мойку.

- Если бампер имеет деформации, то перед ремонтом трещин и разрывов, нужно ему вернуть первоначальную форму, с помощью нагрева и выдавливания вмятин. Для этого необходимо, чтобы бампер, в месте деформации, был прогрет по всей толщине пластика. Нужно греть феном напротив вмятины до тех пор, пока обратная сторона не станет горячей.

Необходимо двигать фен вдоль и вокруг всей деформации, не задерживаясь на одном месте. После нагрева, вмятина выправляется тупым предметом (к примеру, ручкой от отвёртки) и охлаждается влажной тряпкой.

Необходимо двигать фен вдоль и вокруг всей деформации, не задерживаясь на одном месте. После нагрева, вмятина выправляется тупым предметом (к примеру, ручкой от отвёртки) и охлаждается влажной тряпкой.

- Если предстоит делать длинный шов, то нужно сначала зафиксировать повреждение в одной плоскости. Две свариваемые части можно удерживать вместе с помощью малярной ленты, наклеенной на лицевую сторону вдоль и поперёк шва, либо алюминиевым широким скотчем. Лучше, чтобы скотч был плотным. Для этого можно наклеить друг на друга несколько слоёв. Это нужно для получения более ровной внешней поверхности. Таким образом, сварка будет производиться сначала на внутренней стороне.

- Свариваемое место должно быть зачищено абразивом P80 или более мелким. Если ремонтируется трещина, то на её концах нужно просверлить отверстие (2 мм). Это предотвратит её дальнейшее распространение, которое возможно даже после сваривания.

- По технологии, сначала вдоль трещины нужно провести феном с насадкой для прихватывания, либо носиком присадки для быстрой сварки. Также можно провести паяльником. Это процесс предварительного прихватывания двух частей и подготовки к свариванию.

- На внутренней стороне, вдоль трещины, приваривается плоский широкий присадочный стержень. Для прочности соединения поверх готового продольного шва, можно приварить присадочные стержни поперёк. Это можно сделать в конце трещины, на краю бампера, либо в местах, где были заводские пластиковые усилители жёсткости.

- После сварки на внутренней стороне, нужно подождать, когда пластик охладится, снять фиксирующую ленту и подготовить лицевую часть к сварке. На лицевой стороне шов предварительно обрабатывается буквой V.

То есть, карая шва стачиваются наискосок. Это можно сделать специальной шарошкой. В идеале, присадочный стержень, для внешней стороны, должен иметь такой же профиль (в виде V). Все частицы от шлифования нужно сдуть сжатым воздухом и обезжирить.

То есть, карая шва стачиваются наискосок. Это можно сделать специальной шарошкой. В идеале, присадочный стержень, для внешней стороны, должен иметь такой же профиль (в виде V). Все частицы от шлифования нужно сдуть сжатым воздухом и обезжирить. - Перед началом процесса нужно предварительно нагреть место сварки так, чтобы оно начало плавиться (пластик станет глянцевым). Кончик присадочного стержня тоже должен быть нагрет до состояния плавления. Сначала нужно держать его перпендикулярно свариваемой поверхности, прикасаться и убирать, нагревая его и бампер, до тех пор, пока стержень не прилипнет. После того, как начало положено, нужно изменить угол соприкосновения стержня и бампера, немного наклонив стержень в ту сторону, куда он будет привариваться.

- Далее присадочный стержень при помощи фена и насадки подаётся в расплавленном состоянии в подготовленную канавку. Если применяете насадку для быстрого контактного сваривания (в которую вставляется стержень), она должна касаться стержня специальным прижимным носиком после его помещения в канавку, но без надавливания.

На этом этапе нужно следить, чтобы стержень плотно входил в русло трещины.

На этом этапе нужно следить, чтобы стержень плотно входил в русло трещины.

- При применении насадки для бесконтактной сварки, держите её под углом 45 градусов к поверхности бампера. Поток воздуха должен попадать и в канавку, и на стержень одновременно. Если используется толстый или широкий стержень, то можно изменить угол и направлять воздух больше на присадочный стержень. Можно использовать маятниковые движения насадки. То есть, горячий воздух будет дуть то на присадочный стержень, то в канавку. При приваривании широкого стержня, можно делать круговые движения насадки. Так, горячий воздух будет попадать на всю ширину стержня и на бампер. Главный смысл в том, чтобы в момент соединения, нижняя часть стержня и канавка бампера должны быть расплавленными. По мере плавления, пруток под давлением будет ложиться в канавку, и тем самым как бы сам продвигаться.

- После завершения ремонта и охлаждения, лицевая поверхность шлифуется крупным абразивом (P60 – P80).

Обрабатывать поверхность шлифмашинкой нужно на низких или средних оборотах. На высоких оборотах пластик будет плавиться. Также, можно шлифовать вручную, что более безопасно для пластика, но более трудоёмко.

Обрабатывать поверхность шлифмашинкой нужно на низких или средних оборотах. На высоких оборотах пластик будет плавиться. Также, можно шлифовать вручную, что более безопасно для пластика, но более трудоёмко.

Дефекты при сварке пластиковых бамперов

Шов плохого качества может быть вызван несколькими причинами:

- Плохая подготовка поверхности. При сваривании пластик должен быть чистым, сухим и обезжиренным. Любое попадание масла, силикона и пыли ухудшит адгезию. Если присадочные стержни изготавливаются самостоятельно из старых бамперов, то их нужно тщательно отмыть и обезжирить. Не лишним будет и отшлифовать, так как на них может оставаться краска или опыл от краски.

- Слишком быстрой (или слишком медленной) скоростью сваривания. При слишком быстром движении насадки со стержнем, пластик не успевает расплавиться и не возникает хорошей связи между бампером и присадочным стержнем.

При слишком медленном движении насадки и стержня, пруток и пластик бампера полностью расплавляются и теряют прочность после охлаждения.

При слишком медленном движении насадки и стержня, пруток и пластик бампера полностью расплавляются и теряют прочность после охлаждения. - Недостаточно высокой (или слишком высокой) температурой выдуваемого воздуха. Температура воздуха и его скорость выдувания должна соответствовать типу пластика, толщине присадочного стержня, а также температуре помещения, где производится сваривание. Базовые температуры даны в этой статье, в таблице. Нужно смотреть, как ведёт себя пластик при этих температурах и, если нужно, корректировать её. Слишком высокая температура будет нарушать молекулярную структуру пластика, и он будет становиться более хрупким. При низкой температуре пластик не будет нормально плавиться и свариваться. Не следует использовать слишком толстый присадочный стержень, так как он будет плавиться медленнее бампера.

- Использованием присадочного стержня из пластика, несоответствующего типу пластика бампера.

Важно правильно определить тип пластика и использовать именно такой присадочный материал (без дополнительных присадок). При изготовлении присадочного стержня самостоятельно, лучше использовать бампер той же марки машины, что и ремонтируемый бампер.

Важно правильно определить тип пластика и использовать именно такой присадочный материал (без дополнительных присадок). При изготовлении присадочного стержня самостоятельно, лучше использовать бампер той же марки машины, что и ремонтируемый бампер.

kuzov.info

Ремонт бампера из пластика своими руками: пайка, сварка, склейка. Инструкции, рекомендации

Времена массивных металлических автомобильных бамперов, да еще и с характерными «клыками», уже давным-давно ушли в прошлое. Сегодня подавляющее большинство легковых автомобилей оснащаются пластиковыми элементами. С одной стороны, такое решение позволяет существенно снизить общую массу автомобиля, одновременно с этим уменьшив себестоимость машины при ее производстве. Ведь кузовные детали, выполненные из различных металлов и сплавов, стоят несравнимо дороже. К тому же стоимость нового пластикового обвеса гораздо ниже металлических аналогов.

С другой стороны, пластиковые бамперы обладают куда меньшей прочностью. Даже очень прочный пластик намного более уязвим к ударным воздействиям, механическим нагрузкам и другим внешним факторам. Тем не менее восстановление бампера, пусть и относительно дешевого – процедура достаточно дорогостоящая. Однако на ней можно существенно сэкономить, если знать основные принципы ремонта современных пластиковых деталей кузова.

Даже очень прочный пластик намного более уязвим к ударным воздействиям, механическим нагрузкам и другим внешним факторам. Тем не менее восстановление бампера, пусть и относительно дешевого – процедура достаточно дорогостоящая. Однако на ней можно существенно сэкономить, если знать основные принципы ремонта современных пластиковых деталей кузова.

Тому, как отремонтировать бампер своими руками, и будет посвящена данная статья.

Назначение и основные функции

Изначально автомобильный бампер выполнял одну-единственную функцию, связанную с безопасностью. Он представлял собой жесткую конструкцию, призванную поглощать энергию удара, оберегая жизнь и здоровье пассажиров транспортного средства, а заодно и кузовные детали автомобиля. Обеспечение данных требований диктовало безальтернативность вариантов исполнения этой специфической детали. Приблизительно с 20-х годов прошлого столетия передний и задний бамперы выполнялись в виде выносной металлической поперечной балки. Чем мощнее и прочнее была конструкция и чем дальше она выносилась за продольные габариты автомобиля, тем более высокими считались характеристики безопасности.

Эволюция автомобильного бампера

Со временем простая массивная металлическая балка претерпевала некоторые изменения в своей конструкции. Появились специальные амортизаторы, позволявшие еще более эффективно поглощать силу удара, бамперам стали придавать более эстетичный внешний вид за счет хромирования, усовершенствования дизайна и других декоративных приемов.

Но настоящая революция произошла тогда, когда многие производители отказались от идеи «агрессивной» защиты при помощи бамперов. Хотя в наши дни защитная функция этой детали все еще играет важную роль, современные кузовные элементы представляют собой сложную высокотехнологичную конструкцию, выполненную из различных материалов и имеющую разнообразные возможности.

Типичное строение

Сегодня автомобильный бампер изготавливается не из металла, а из пластика или полимерных материалов. Кроме того, устройство современного кузовного элемента представляет собой сложную многослойную конструкцию. В подавляющем большинстве случаев она состоит из следующих компонентов:

- Собственно бампер.

Или, как еще называют основу конструкции, «усилитель» или «бамперная шина».

Или, как еще называют основу конструкции, «усилитель» или «бамперная шина». - Накладка. Пластиковый или полимерный материал, улучшающий эстетику внешнего вида, завершающий общую дизайнерскую концепцию оформления и защищающий основную конструкцию.

- Поглотитель. Это материал, размещаемый между основой бампера и декоративными накладками. Может представлять собой пенный наполнитель, материал на основе полиуретана, силикона, разнообразных композитных материалов.

Дополнительные функции современного бампера

Помимо своих основных «обязанностей», заключающихся в защите и создании экстерьера автомобиля, современный пластиковый бампер предоставляет возможности для реализации самых разнообразных дополнительных функций. В качестве примера можно назвать следующие:

- Размещение разнообразных датчиков и электронных систем. Парктроник, дождевой анализатор, датчик освещенности зачастую внедряется именно в конструкцию элемента.

- Монтаж основных и дополнительных световых приборов.

Бампер – наиболее популярное место для размещения противотуманных фонарей, дополнительных габаритных огней, а порой – и основных фар.

Бампер – наиболее популярное место для размещения противотуманных фонарей, дополнительных габаритных огней, а порой – и основных фар. - Именно в бампере находятся основные датчики, приводящие в действие, к примеру, подушки безопасности и другие системы.

- Различные системы омывания фар, видеокамеры переднего и заднего обзора, прочие сервисные устройства также зачастую монтируются именно в бамперных системах.

Ремонт бампера из пластика своими руками

Такая сложность конструкции, ее многофункциональность и применение самых передовых технологий зачастую приводят к тому, что даже небольшое повреждение его приводит к неоправданно высоким затратам финансов, сил и времени. Среди автолюбителей сегодня бытует распространенное мнение о том, что даже просто выправить пластиковый бампер после незначительного повреждения без помощи специалиста практически невозможно. Тем не менее мы постараемся подробно рассказать о том, как это сделать собственными силами.

Когда можно чинить его самому?

Разумеется, ремонт бампера из пластика своими руками возможен далеко не во всех случаях. Очень многое зависит от характера повреждений и того объема работ, которые планируется произвести. Очевидно, что после серьезного ДТП, повлекшего за собой серьезное разрушение всей конструкции в целом, потребуется помощь высококвалифицированных специалистов. Однако некоторые неисправности и дефекты вполне можно устранить самостоятельно, сэкономив и время, и достаточно серьезные деньги. Рассмотрим наиболее распространенные ситуации.

Очень многое зависит от характера повреждений и того объема работ, которые планируется произвести. Очевидно, что после серьезного ДТП, повлекшего за собой серьезное разрушение всей конструкции в целом, потребуется помощь высококвалифицированных специалистов. Однако некоторые неисправности и дефекты вполне можно устранить самостоятельно, сэкономив и время, и достаточно серьезные деньги. Рассмотрим наиболее распространенные ситуации.

Отказ или некорректная работа датчиков либо осветительных приборов

Зачастую бывает так, что вследствие вибрации, перепадов температур или даже незначительных ударных либо механических воздействий один из датчиков начинает работать некорректно или попросту выходит из строя. Нередко возникает необходимость замены световых элементов, вмонтированных в передний или задний бампер автомобиля. Соответственно, возникает вопрос: как снять бампер, не повредив его? Далеко не во всех случаях стоит немедленно обращаться в автосервис, поскольку эту операцию можно произвести и самому.

Конечно же, многое зависит от модели автомобиля, производителя, типа кузова и года выпуска. Но существует ряд универсальных рекомендаций, позволяющих получить общее представление об алгоритме производства подобных работ. Ознакомившись с ними, остается лишь применить определенную долю смекалки в каждом конкретном случае.

Демонтаж заднего бампера автомобиля

Перед тем как снять бампер в задней части машины, необходимо открыть багажник. В большинстве случаев задний элемент крепится болтами к бокам кузова. Доступ к ним может осуществляться различными способами:

- в автомобилях с кузовом типа «седан» зачастую бывает достаточно просто убрать коврик багажного отсека;

- кузов «универсал» чаще всего требует демонтажа всей обшивки задней двери;

- в некоторых моделях потребуется демонтировать еще и боковую внутреннюю обшивку кузова, которая чаще всего держится на зажимах «клипсах».

После того как основные болты крепления будут выкручены, останется лишь аккуратно отвернуть саморезы крепления боковин самого элемента с кронштейнами подкрылков. Затем останется лишь потянуть его немного назад и вниз – он должен спокойно сняться.

Затем останется лишь потянуть его немного назад и вниз – он должен спокойно сняться.

Впрочем, будет отнюдь не лишним почитать перед проведением работ по демонтажу техническую документацию на конкретную марку машины.

Снятие переднего бампера автомобиля

Для обеспечения доступа к крепежу переднего элемента в большинстве случаев необходимо демонтировать решетку радиатора. Как правило, это не составляет особого труда – достаточно открыть капот и аккуратно выкрутить болты крепления защиты моторного отсека. После этого работа подразумевает следующий примерный алгоритм действий:

- выкручивание центрального элемента крепления бампера при помощи крестообразной отвертки;

- демонтаж вставных фиксаторов радиаторной решетки и шестигранных болтов, находящихся под ними;

- удаление пластиковых дюбелей, находящихся на внутренних нижних боковых частях бампера.

После чего остается лишь нажать на края детали сверху вниз, одновременно потянув его вперед по ходу движения автомобиля.

Удаление трещин и сколов

Зачастую ремонт бампера из пластика своими руками позволяет достаточно легко избавиться от трещин, сколов и других незначительных механических повреждений. Существует несколько способов подобного мелкого ремонта, в зависимости от характера повреждений, их физических размеров и местоположения.

Склеивание пластикового бампера

Зачастую избавиться от небольших трещин достаточно эффективно можно при помощи простого склеивания поврежденных участков. Для этого лучше всего использовать специальный двухкомпонентный клей для пластика, который можно купить либо в специализированных магазинах автомобильных запчастей, либо в строительных гипермаркетах, либо даже в простых отделах бытовой химии. Технология применения такого клеевого состава достаточно проста:

- для начала нужно тщательно очистить поверхность от грязи и пыли;

- затем необходимо обезжирить ее мыльным раствором или неагрессивным растворителем;

- после чего нанести на стыки трещины двухкомпонентный клей для пластика.

Как правило, такой клей наносится в два приема. Сначала трещина заполняется специальной суспензией, которой необходимо некоторое время для того, чтобы высохнуть и схватиться. Затем результат закрепляется вторым компонентом — специальным фиксатором, предохраняющим основной клеевой состав от влаги и других внешних воздействий.

Пайка пластика

Кроме того, при относительно небольших повреждениях ремонт бампера из пластика своими руками может быть осуществлен и при помощи пайки. Как правило, такой способ дает гораздо более надежный результат, нежели нанесение клеевого состава. Кроме того, результаты выглядят гораздо более незаметно и эстетично.

Несмотря на свое название, пайка бампера не требует использования традиционного паяльника, олова и канифоли. Технология производства подобного вида работ достаточно проста. Для заполнения трещины или скола используется специальный полимерный состав, который нагревается при помощи термопистолета, строительного фена либо какого-то другого устройства и быстро остывает, крепко схватываясь. После того как пайка бампера произведена, а состав затвердел, остается лишь аккуратно удалить излишки состава при помощи шпателя, строительного ножа или мелкокалиберной наждачной бумаги.

После того как пайка бампера произведена, а состав затвердел, остается лишь аккуратно удалить излишки состава при помощи шпателя, строительного ножа или мелкокалиберной наждачной бумаги.

Одной из разновидностей способа, о котором шла речь выше, является так называемая сварка пластиковых бамперов. Она, опять же, не требует применения сложного специального оборудования. Сварка пластика производится при помощи горячего воздуха, подаваемого под высоким давлением с помощью того же фена, только более мощного либо так называемого экструдера, расплавляющего специальные пластиковые гранулы. Этот способ используется в основном для устранения сравнительно больших по размерам или площади повреждений.

Покраска пластикового бампера

В подавляющем большинстве случаев даже после небольшого косметического ремонта такой бампер требует покрасочных работ для придания однородности его внешнему виду. Сегодня для покраски пластиковых поверхностей существует широкий выбор разнообразных составов и приспособлений. Важно лишь помнить о том, что для покраски пластика не подходит ни масляная, ни акриловая краски.

Важно лишь помнить о том, что для покраски пластика не подходит ни масляная, ни акриловая краски.

Однако найти специальные лакокрасочные материалы, предназначенные именно для пластиковых поверхностей, не составляет никакой проблемы. Причем практически любых цветов, фактур и текстур. Необходимо лишь помнить следующие нюансы:

- для равномерного нанесения слоев краски или лака лучше всего использовать пульверизатор или состав в баллончиках;

- если производится окрашивание не демонтированного бампера, то все остальные части автомобиля на участке проведения работ необходимо закрыть бумагой, пленкой, фольгой, скотчем или другим предохраняющим материалом;

- производить окрашивание лучше в закрытом, сухом и теплом помещении, при температуре не ниже +12 градусов Цельсия;

- необходимо соблюдать технику безопасности – использовать головной убор, защитные очки, респиратор и перчатки.

Как легко можно убедиться, ремонт бампера из пластика своими руками в целом ряде случаев операция достаточно простая — при известной доле сноровки с ней сможет справиться практически любой автовладелец. Сэкономив при этом изрядное количество времени, нервных клеток и денег!

Сэкономив при этом изрядное количество времени, нервных клеток и денег!

fb.ru

avtocosmetic24.ru

ремонт бампера своими руками в гаражных условиях.

Ремонт и «сварка» пластикового бампера с применением «сварочных прутков».Технология,инструменты,материалы,основные способы ремонта пластикового бампера своими руками в гаражных условиях.

Виды пластмасс.

ABS — Акрилонитриловый бутадиеновый стирол

PA — Полиамид(нейлон)

PC — Поликарбонат

PE — Полиэтилен

PP — Полипропилен

PUR — Полиуретан

GRP/SMC — Стеклопластик (не варится)

Посмотреть маркировку пластика можно на внутренней стороне бампера, там есть соответствующая табличка. Большая часть пластиковых изделий в автомобилях изготовлена из пластика РР. И так наш пациент передний бампер Subaru legacy, видим большую трещину на нижней полке и отсутствие фрагментов бампера.

Удаляем краску, шпаклевку вокруг трещины: для этого берем болгарку с лепестковым кругом Р40,Р60 (это зернистость круга), либо орбитальную шлифовальную машинку с наждачкой Р40-80)

Дальше нам нужно сопоставить трещины и спаять шов с наружной стороны, ошибочное мнение тех кто думает что достаточно пропаять бампер сеткой и это на долго и качественно (каждый кто сам пытался спаять бампер в первый раз делал именно так))). Нам понадобится обычный паяльник на 100 Вт, который можно купить в любом хоз.магазине, лучше берите с деревянной ручкой на дольше хватит (пластиковая плавится на первом же бампере). Пропаиваем шов как показано на фото, только не переусердствуйте, а то можно прожечь дырку)) и не нужно просто размазывать пластмассу как это бессмысленно.

Нам понадобится обычный паяльник на 100 Вт, который можно купить в любом хоз.магазине, лучше берите с деревянной ручкой на дольше хватит (пластиковая плавится на первом же бампере). Пропаиваем шов как показано на фото, только не переусердствуйте, а то можно прожечь дырку)) и не нужно просто размазывать пластмассу как это бессмысленно.

Что же делать с недостающими фрагментами? Для этого решения нам понадобится бампер «Донор», только нужно учесть: Маркировка пластика должна быть одинаковая, если «Пациент РР», то и «Донор РР», не используйте разные пластмассы. Вырезаем нужный кусок подгоняем к бамперу и пропаиваем шов снаружи, вот так у нас получилось:

На этом конечно наши трещины держаться не будут ,нужно пропаять шов изнутри. Существует множество способов как это сделать:

1.можно с внутренней стороны бампера пропаять точно также как я писал про наружную так некоторые советуют сделать, но это совсем не надолго, при малейших деформациях бампера шов просто лопнет и вся работа на смарку, да и клиент будет не особо доволен вашим качеством)

2. Пропаять сеткой (обычно все друзья советуют так сделать, это старый дедовский метод)), минус в том, что во-первых это долго, во-вторых не надежно, сетка имеет свойство рваться, дальнейший результат понятен.

Пропаять сеткой (обычно все друзья советуют так сделать, это старый дедовский метод)), минус в том, что во-первых это долго, во-вторых не надежно, сетка имеет свойство рваться, дальнейший результат понятен.

3. сварка бампера с помощью специальных промышленных фенов горячего воздуха из минусов отмечу стоимость хорошего фена не маленькая, на один раз покупать бессмысленно.

4.«Залить» повреждения смолой со стекловолокном, обычно такие комплекты продаются в авто эмалях и скажу цена у них не бюджетная. Из минусов: смола не очень хорошо держится на пластике, это метод лучше использовать для бамперов из стекловолокна и для тех которые не паяются паяльником, чаще это бампера европейских автомобилей.

5.При помощи паяльника и сварочных «прутков». И так рассматриваем 5 вариант: Все довольно просто, берем кусок старого бампера и нарезаем полоски по ширине паяльника.

Паять лучше поперек шва, будет надежней держаться, и порваться по шву вероятность очень мала. Выглядит это примерно так:

Выглядит все это маленько страшно, зато надежно, эстетичный вид нам там не нужен, зачищаем шов снаружи болгаркой с лепестковым кругом Р40, Р60. Дальше осталось дело за шпаклевкой, лучше использовать специальную для бамперов (с пластификатором) она более эластичная в отличие от обычной универсальной. Ну вот в принципе и все.

Дальше осталось дело за шпаклевкой, лучше использовать специальную для бамперов (с пластификатором) она более эластичная в отличие от обычной универсальной. Ну вот в принципе и все.

Ремонт бампера пластиковыми прутками -это пожалуй самый быстрый, удобный и надежный способ. Даже если такой бампер снова ударят, могу с уверенностью сказать, что он лопнет рядом, но ни как не по сварочному шву. Не верите? Тогда возьмите экспериментальный бампер, качественно спаяйте подобным образом и со всей дури ударьте его о стену вашего гаража))) Потом придите домой, зайдите на мой сайт и в данной статье оставьте комментарий. Я уверен, что бампер останется целым, а моя статья поможет вам отремонтировать пластиковый бампер.

Рекомендую прочитать:

avtocosmetic24.ru

Шанс №2: как ремонтировать бампер своими руками и видео рабочих процессов

Нередко в дорожном потоке можно встретить машину с треснувшим или деформированным буфером. Что поделаешь, никто не застрахован от неудачной парковки или легкого ДТП. Тем не менее, это не повод продолжать передвигаться на автомобиле, потерявшем «блестящий» вид – существует практический опыт восстановления первоначального состояния этого элемента.

Тем не менее, это не повод продолжать передвигаться на автомобиле, потерявшем «блестящий» вид – существует практический опыт восстановления первоначального состояния этого элемента.

Общие сведение о предмете

Наружные пластиковые элементы конструкции в основном изготовлены из термопластичных пластмасс. Технология восстановления таких изделий основана на сварке, именно она позволяет избавиться от сквозных трещин и даже воссоздать отломанные крепежные узлы. Собственно, процедура не намного сложнее, чем подготовить и покрасить из баллончика поврежденный участок кузова авто.

Некоторые автолюбители уверяют – мы ремонтируем бампер своими руками элементарно при помощи металлических скоб. Но бывалый автовладелец знает, что подобное лечится подобным, те есть, для пайки используются ремонтные пластиковые стержни. Их состав, цвет и профиль различны, нужный стержень подбирается по маркировке на буфере.

Материал нужно знать!

Осуществить правильный выбор – значит гарантировать качественный ремонт, потому что несоответствие материалов значительно сократить срок эксплуатации автомобильного элемента. Чтобы узнать, из чего изготовлен треснутый бампер, достаточно внимательно изучить внутреннюю сторону детали. В зависимости от маркировки, делаются соответствующие выводы:

Чтобы узнать, из чего изготовлен треснутый бампер, достаточно внимательно изучить внутреннюю сторону детали. В зависимости от маркировки, делаются соответствующие выводы:

- PP – полипропиленовая основа.

- ABS (GF, PAG 6) – твердые пластмассы.

- PUR – полиуретан.

Для сварки пластика нужны высокие температуры, например, для пропилена подойдет 400-450°C, а для восстановления конструкции из ABS не обойтись без 500°C. Многие автовладельцы узнают, как ремонтировать бампер своими руками на видео, где мастера применяют обыкновенный паяльник мощностью 100 Вт.

Отреставрировать поврежденную деталь можно и при помощи кусков от бампера с аналогичной маркировкой. Их нарезают полосками шириной 8 мм для PUR, и 4-5 мм для полипропилена.

Сваркой лечатся практически любые поломки, даже реанимируются выломанные детали. Однако никто не отменял экономическую целесообразность таких работ, ведь восстановление многочисленных дефектов вряд ли можно назвать оправданным. Стоимость полной реставрации и окрашивания обойдутся дороже нового буфера.

Стоимость полной реставрации и окрашивания обойдутся дороже нового буфера.

Для выполнения ремонта понадобятся определенные инструменты. Это могут быть как обычные бытовые приспособления, так и профессиональный инструментарий. Идеальный комплект включает следующие вещи:

- Орбитально-шлифовальная машина или брусок со шлифовальной шкуркой.

- Шлифовальные круги различной зернистости.

- Мини-дрель типа Dremel или бормашина.

- Струбцины и резиновый шпатель.

- Паяльник и строительный фен.

- Металлический скотч.

Из материалов для восстановления треснувшего буфера могут понадобиться:

- Шпатлевка и грунтовка.

- Сеточка латунная для армирования трещины.

- Банка краски или баллончик с краской.

- Пластиковые ремонтные стержни нужной конфигурации и состава.

Подготовительные мероприятия

Поврежденную деталь нужно демонтировать, чтобы устранить, во-первых, излишнее напряжение в районе трещин. Кто уже занимался такими работами, скажет, что теперь мы очищаем бампер и только потом своими руками ремонтируем его.

Кто уже занимался такими работами, скажет, что теперь мы очищаем бампер и только потом своими руками ремонтируем его.

Треснувшие части совмещаются друг с другом. Для надежности их фиксируют металлическим скотчем с наружной стороны детали. Если разрывы довольно существенны, то понадобятся струбцины, которыми зажимают края трещин. Их количество зависит от сложности ремонта.

Восстанавливаем бампер из полипропилена

При реставрации деталей на PP-основе армирующую сетку не используют. Процесс начинается с того, что на фен устанавливается насадка с соплом диаметром 5-7 мм. В дальнейшем работы выполняются по пунктам:

- С внутренней стороны буфера по стыку трещин мини-дрелью типа Dremel сделать канавку для пластикового стержня.

- При помощи фена расплавить и уложить ремонтный стержень в приготовленную канавку.

- Зачистить лицевую часть бампера орбитально-шлифовальной машиной с насадкой Р240 и повторить процедуру сварки аналогично операции с внутренней стороны.

- Остывший шов с наружной стороны зашлифовать насадкой с той же зернистостью Р240, после чего удалить пыль с поверхности.

Шпаклевание и покраска

- Специальной шпатлевкой для пластика выровнять неровности, стараться делать так, чтобы слой был минимальным.

- Развести грунтовку с растворителем 3:1 и нанести два слоя на обезжиренную поверхность. Срок высыхания первого слоя – 15 минут.

- Нанести проявочный слой контрастного цвета с последующей шлифовкой кругом или шкуркой с зернистостью Р800 и Р1000.

- Устранить обнаруженные дефекты при помощи нитрошпаклевки с последующей шлифовкой шкуркой Р1000.

- Удалить пыль влажной салфеткой и обезжирить деталь, после чего окрасить пластик декоративной краской с перекрытием границ 50-100 мм. Краску наносить в 3-4 слоя с промежуточными циклами высыхания.

Все кто интересуется, как своими руками правильно ремонтировать бампер на видео, должны учесть важную деталь. Через 30-40 минут после нанесения последнего слоя краски деталь следует обработать лаком. Таким образом, получаем безупречный внешний вид отремонтированной детали. Не забываем соблюдать несколько простых правил:

Таким образом, получаем безупречный внешний вид отремонтированной детали. Не забываем соблюдать несколько простых правил:

- Нужно стараться наносить минимальный слой шпаклевки.

- Выдержать временную паузу для полного отвердения шпаклевочного слоя.

- Обработать шпаклеванное место шлифовальным кругом или шкуркой с зернистостью Р800, а после – Р1000.

- Желательно нанесение проявочного слоя грунтовки.

Вариант PUR: как своими руками ремонтировать бампер из полиуретана и видео технологических процессов

В случае с полиуретановым буфером подготовительный этап в виде работ по устройству канавок исключается. На трещину накладывается армирующая сетка из латуни, сталь не рекомендуется к применению, потому что подвержена коррозии. Как альтернатива возможно использование степлерных скоб через каждые 10-20 мм. Они утапливаются в тело детали поперек шва, обязательно нужно следить, чтобы скоба не проходила деталь насквозь.

Далее технология ремонта не отличается от реставрации полипропиленовой детали. Металлическая сетка или степлеры должны быть утоплены в слое пластика. Только после этого шов заполняется ремонтным пластиком и пропаивается с противоположной стороны. Следует принять во внимание некоторые важные пункты технологии:

Металлическая сетка или степлеры должны быть утоплены в слое пластика. Только после этого шов заполняется ремонтным пластиком и пропаивается с противоположной стороны. Следует принять во внимание некоторые важные пункты технологии:

- Впаивать сетку или скобы нужно внимательно, чтобы не перегреть пластик, иначе он может деформироваться с противоположной стороны.

- Для полноценного ремонта своими руками полиуретанового бампера ширина армирующей сетки должна быть 15-20 мм.

- Вдавливать сетку или скобы лучше плоским предметом.

- Если ножки скоб прокалывают пластик насквозь, то их следует укоротить при помощи бокорезов.

- Для удобства работы с металлическими элементами можно воспользоваться пинцетом.

- Чтобы новая эмаль не отслаивалась, необходимо отшлифовать краску на всей плоскости детали.

Шпаклевочный этап и покраска выполняются так же, как и описано выше – по традиционной схеме. Ремонтные работы по реставрации буфера можно совместить с покраской автомобиля, так расход материалов будет рациональнее. Важно заблаговременно определить целесообразность проведения восстановительных работ. Если в перспективе просматриваются значительные затраты, то лучше купить новую деталь.

Ремонтные работы по реставрации буфера можно совместить с покраской автомобиля, так расход материалов будет рациональнее. Важно заблаговременно определить целесообразность проведения восстановительных работ. Если в перспективе просматриваются значительные затраты, то лучше купить новую деталь.

autobann.su

Как заработать на ремонте крышки бампера | 29 января 2016 г.

В своем отчете «Отраслевые тенденции » за третий квартал 2015 года компания Mitchell опубликовала 10 наиболее часто встречающихся частей, которые чаще всего подвергались столкновениям: крылья, решетки радиатора, капот, фары и боковые панели, каждая из которых колебалась в пределах 30 процентов.

На целых 68 процентов? Накладки на бампера, конечно.

Этот процент делает следующий процент еще более удивительным: 72 процента чехлов для бамперов заменяются, а не ремонтируются. И в еще одном отчете Митчелл отмечает, что на качественный ремонт крышки бампера уходит больше часов, чем в настоящее время оценивается по всей стране.

Как отмечается в отчете, точность принятия решения о ремонте или замене имеет решающее значение, и эти тенденции свидетельствуют об отсутствии оборудования и знаний в области сварки пластмасс. Вот почему, говорит Митчелл, обучение ремонту чехлов бампера необходимо, и это то, что магазины должны принять.

Одной из мастерских, которая совершила этот переход, является Kline Collision в Сан-Матео, Калифорния. Совладелец и штатный сварщик пластика Уоррен Клайн легко перешел на работу по ремонту бамперов, и он говорит, что переход на сварку пластика поставил его мастерскую на первое место. на шаг впереди конкурентов в своей области. Здесь он подробно описывает, как получить максимальную отдачу от инвестиций в ремонт крышки бампера.

Здесь он подробно описывает, как получить максимальную отдачу от инвестиций в ремонт крышки бампера.

Прежде чем купить сварочный аппарат для пластика, у Клайна, по общему признанию, были некоторые сомнения. Он слышал ужасные истории о крупных магазинах, которые покупали пластиковые сварочные аппараты, никогда ими не пользовались и позволяли им собирать пыль.

Но как только он освоил эту технологию, магазин сразу же начал ее использовать, и стало ясно несколько преимуществ:

Простота использования. Несмотря на то, что он никогда не ремонтировал машину, прежде чем вступить в должность после того, как техник внезапно уволился, Клайн говорит, что короткой обучающей демонстрации от представителя компании по поставкам уретана и нескольких советов от мастера магазина было достаточно, чтобы он начал практиковаться в ремонте.

Недорогое обслуживание . По словам Клайна, азот, которым заправляют многие сварочные аппараты для пластика, действует как защитный газ, препятствующий горению пластика. Магазин тратит около 100 долларов в неделю на новые баллоны с азотом. Кроме того, новые сварочные прутки стоят от 50 центов до 1 доллара, а Клайн использует только один-три электрода за работу.

Магазин тратит около 100 долларов в неделю на новые баллоны с азотом. Кроме того, новые сварочные прутки стоят от 50 центов до 1 доллара, а Клайн использует только один-три электрода за работу.

Значительная рентабельность инвестиций . Хотя стоимость сварочного аппарата для пластика обычно колеблется от 5000 до 7000 долларов, Клайн говорит, что в долгосрочной перспективе это небольшие расходы.

До этого самой большой статьей расходов Kline Collision, когда дело касалось запчастей, всегда были чехлы для бамперов, в среднем 400 долларов за заказ. Но теперь, ремонтируя чаще, чем заменяя, мастерская зарабатывает больше денег на затратах на рабочую силу и покраску, может легче получить возмещение от страховщиков и предлагает покупателю более выгодную сделку.

«Когда мы сообщаем им цены, мы говорим: «Новый бампер — это цена, но вот что значит его ремонт», — и они дают нам зеленый свет», — говорит он. «Они выберут что-то на 200 долларов дешевле нового».

Кроме того, по словам Клайна, ремонт 6-дюймового диска в среднем стоит менее 2 долларов — столько вы платите только за смешивание при использовании традиционных двухкомпонентных клеев.

Улучшенное время цикла . Поскольку Клайн больше не обременен ожиданием запасных частей бампера, которое может занять до недели, он говорит, что время цикла сразу же сократилось при более легком ремонте на один день, что порадовало как клиентов, так и страховых партнеров.

Экологически чистый . В Калифорнии экологические стандарты очень строги для автомастерских, и Клайн говорит, что есть необходимость перерабатывать как можно больше. Достаточно того, что в мастерской хранятся старые бамперы, которые были списаны, и их фрагменты используются для сварки пластика.

Наличие предметов первой необходимостиКляйн говорит, что несколько дополнительных инструментов и оборудования значительно упростят и облегчат ремонт пластика:

• Прочная поверхность или стол для установки азотного сварочного аппарата, чтобы он был приподнят рядом бампер в ремонте.

• Усовершенствованная версия подставок для покраски, которые надежно удерживают бамперы прямо вверх и вниз и позволяют устанавливать их под любым углом.

• Очень тонкие сверла для расклинивания отверстия на обоих концах трещины, чтобы предотвратить ее распространение и сделать ремонт более чистым.

• Чистящие средства для полировки поверхности перед ремонтом.

• Стержни из различных видов пластика, подходящие для покрытия бампера любым материалом, например полипропилен, полиэтилен, АБС-пластик и поливинилхлорид. Клайн предлагает запастись стержнями из термопластичных полиолефинов (ТПО), особого вида полиуретана, который «похоже, подходит для большинства ремонтных работ».

Найдите подходящего техникаКлайн легко перешел на свою нынешнюю должность, пройдя обучение, а также обладая тремя чертами, которые помогают сварке пластмасс:

Терпение . Нельзя торопить процесс, говорит Клайн. Сварочный аппарат для пластика работает лучше, если вы не торопитесь и избегаете дорогостоящих ошибок.

«Вы можете увеличить нагрев, чтобы казалось, что он движется быстрее», — говорит он. «Один из наших бывших техников увеличил температуру, зацепился за острый край передней части бампера и расплавил его. И как только он тает, он крошится и портится».

Крепкие руки . Хотя это может показаться очевидным, Клайн говорит, что устойчивые руки встречаются редко и являются важным фактором в выполнении точного ремонта, который не расплавит пластик.

Открыт для обучения . Обучение было одним из самых больших сомнений Клайна, когда дело дошло до сварки пластика, поскольку его техники очень скептически относились к изменениям и добавлению станции для сварки пластика.

Тем не менее, Клайн принял участие в обучении и не только принял у себя на месте Уретан, но и связался со своим представителем, чтобы получить советы, как сделать ремонт проще и эффективнее. Преимуществом многих сварочных аппаратов для пластмасс, в том числе уретановых, являются дополнительные услуги, которые предоставляются при покупке, в том числе обучение на месте и обратная связь.

По мере того, как важность сварки пластмасс становится все более очевидной, появляется больше возможностей для обучения. I-CAR недавно представила свой первый курс «Введение в азотную сварку пластмасс» в рамках своей программы Industry Training Alliance.

Find the SpaceПредставитель компании «Уретан» не только обучил Клайна основам сварки пластмасс и использованию системы, но также оценил планировку цеха и помог определить оптимальное место для сварщика. Это необходимо, независимо от того, ищете ли вы место в занятом магазине или проектируете экспресс-полосу для нестандартных работ.

К счастью, мастерская по ремонту бамперов занимает очень мало места, говорит Клайн. В его магазине площадь должна вмещать только длинный стол и бамперную подставку с несколькими футами пространства вокруг станции для мобильности.

Рекламируйте свои услуги После того, как была создана станция для сварки пластика, Kline’s Collision начала предлагать более доступные услуги по ремонту бамперов розничным и оптовым клиентам.

«Это действительно привлекает клиентов, — говорит Клайн. «У них в бампере большая дыра? Ну, на самом деле мы можем исправить это для вас намного дешевле, чем вам указала страховая. Так мы получаем клиентов. Многие другие магазины, у которых нет технологии, упускают всю эту работу».

Как они работают: Ремонт пластика

Азот Сварщики пластика используют горячий азот для предотвращения окисления пластика в процессе сварки.

От владельцев, менеджеров, техников и даже сборщиков я прилагаю сознательные усилия, чтобы учиться чему-то каждый день.

Щелкните здесь, чтобы узнать больше

Недавно я разговаривал в магазине с владельцем. Водитель по доставке запчастей прервал наш разговор, поэтому я вежливо отошел в сторону и подождал, пока они закончат общение. После того, как представитель по запчастям ушел с возвратом, мне пришлось расспросить владельца об обмене оригинальных накладок бампера, свидетелем которого я только что стал. Далее Рэнди объяснил, что они заказали совершенно новую крышку бампера OEM, и она была доставлена с выбоинами и разрывом на передней панели.

Недолго думая, я спросил, насколько плохи вмятины на бампере.

— Ну, не так уж и плохо, — сказал он. «Некоторые из них довольно глубокие, один полностью прошел через бампер, но с остальными все в порядке. Я заплатил за новый бампер и хочу новый бампер для автомобиля моего клиента. Я должен быть в состоянии доставить его на подготовку, не возясь с ним».

Достаточно честно. Как владелец магазина, вы должны получить то, за что платите, и вы должны получить неповрежденную деталь, особенно от поставщика запчастей OEM.

Но следующее заявление Рэнди поставило меня в тупик.

«Мы ждали этот бампер уже неделю».

Иногда мы все увязаем в повседневных делах и упускаем из виду общую картину. В целом, Рэнди сократил время цикла и значительно увеличил количество дней аренды на этот ремонт.

Это подводит меня к теме этого месяца о ремонте пластика. Затратив материалы и пару часов работы, техники Рэнди могли бы отремонтировать оригинальную накладку бампера и доставить машину на неделю раньше.

Зачем ремонтировать?

Ремонт пластика — это прежде всего производительность, эффективность работы и прибыльность. Но выполнять ремонт пластика на всех предметах, которые проходят через вашу мастерскую, будет невыгодно, особенно когда стоимость детали меньше труда, затраченного на ремонт. Тем не менее, будут случаи, когда ремонт бампера, язычка крепления фары и других элементов будет иметь разумный коммерческий смысл.

Факторы, влияющие на ремонт пластмассовых изделий в мастерской, включают:

- Уменьшение полей запасных частей

- Увеличение рабочего времени

- Сторонние стороны и клиенты, желающие снизить затраты на ремонт

- Сокращение времени цикла и продолжительности аренды

- Фиксация OEM-деталей для правильной посадки и лучшего согласования цветов

Обучение

Сегодня все больше и больше мастерских занимаются ремонтом пластмасс. Успех обычно приходит к тем, кто находит время, чтобы изучить правильные методы для этого. И есть много обучения для новичков в этой области ремонта после аварии. Как и в случае с любой технологией, которую ваш магазин хочет использовать, вам необходимо соответствующим образом обучить своих технических специалистов.

И есть много обучения для новичков в этой области ремонта после аварии. Как и в случае с любой технологией, которую ваш магазин хочет использовать, вам необходимо соответствующим образом обучить своих технических специалистов.

Я рекомендую, когда вы впервые погружаетесь в воду для ремонта пластика, сначала работать с линейкой продуктов одного производителя для ремонта пластика. Ознакомьтесь с линейкой их продукции и станьте компетентным в проведении высококачественного ремонта пластика. Если у вас есть система одного производителя, вы можете экспериментировать с другими продуктами и определять лучшие продукты для вашего магазина в долгосрочной перспективе. Ключевым моментом является развитие набора навыков ваших техников, чтобы обеспечить высококачественный и воспроизводимый ремонт пластика. Переключение между линиями ремонтных материалов поначалу продлит достижение этой цели.

Как производители сварочных аппаратов для пластика, так и компании, поставляющие материалы для ремонта, проводят обучение для вашей мастерской. Рекомендуется, чтобы вы работали со своими торговыми представителями, чтобы воспользоваться преимуществами этого обучения. Если вы оставите своих техников изучать новую технологию без надлежащей подготовки и инструктажа, это немедленно приведет к неоптимальным результатам.

Рекомендуется, чтобы вы работали со своими торговыми представителями, чтобы воспользоваться преимуществами этого обучения. Если вы оставите своих техников изучать новую технологию без надлежащей подготовки и инструктажа, это немедленно приведет к неоптимальным результатам.

Современные технологии позволяют отремонтировать даже вырванную прорезь бампера.

Пластмассы, инструменты и ремонтные материалы

Сегодня в автомобилях используется большое количество различных пластиков. Каждая пластиковая деталь должна иметь маркировку, позволяющую быстро идентифицировать пластиковый состав. С акцентом на переработку вы даже можете увидеть, что разные смеси пластмасс используются в идентичных деталях, поступающих непосредственно от OEM-производителей. Другими словами, две одинаковые накладки на бамперы от одного производителя могут иметь разные пластиковые смеси. Важно правильно определить ремонтируемый пластик и выбрать подходящие материалы для ремонта этой детали. Идентификационные направляющие для пластмасс можно приобрести как у производителей пластмассовых сварщиков, так и у производителей ремонтных материалов.

Идентификационные направляющие для пластмасс можно приобрести как у производителей пластмассовых сварщиков, так и у производителей ремонтных материалов.

После того, как вы определите тип пластика, вам необходимо понять ремонтные материалы и методы, которые будут использоваться в процессе ремонта. В большинстве мастерских в процессе ремонта пластика используются либо уретаны, либо двухкомпонентные эпоксидные смолы. Фактором при выборе правильных материалов для ремонта является знание количества времени, которое вам нужно для работы с продуктом, и типа пластика, который вы ремонтируете. Выберите ремонтные материалы, которые отвечают этим потребностям. Если вам нужно 10 минут для работы с материалами, выберите 15-минутный продукт, а не двухчасовой.

Азотные сварочные аппараты

Вчерашние аппараты для сварки пластика горячим воздухом уступили место сварочным аппаратам нового поколения: азотным сварочным аппаратам для пластика. Азотные сварщики пластмасс используют горячий азот в качестве сварочной среды, подобно защитным газам, используемым при сварке стали или алюминия с помощью сварочного аппарата MIG, чтобы предотвратить окисление пластика в процессе сварки. Эксперты отрасли скажут вам, что вы получите более прочный и долговечный ремонт, используя азотные сварочные аппараты для пластика.

Эксперты отрасли скажут вам, что вы получите более прочный и долговечный ремонт, используя азотные сварочные аппараты для пластика.

Азотные сварочные аппараты изготавливаются для использования с внешним баком для азота или оснащены генератором азота. Тщательно рассмотрите разницу в стоимости между выбором ваших азотных пластиковых сварочных аппаратов, поскольку требуется довольно много закупок азота, чтобы компенсировать разницу в стоимости между версией, генерирующей азот, и типом, в котором используется внешний резервуар для азота. Кроме того, подумайте, насколько важен азотный сварочный аппарат для пластика в вашей повседневной работе. Если ваши производственные процессы остановятся, когда у вас кончится азот, рассмотрите возможность использования на своем предприятии азотогенерирующего сварочного аппарата для пластика.

Еще одна вещь, которую следует учитывать при покупке азотогенерирующего сварочного аппарата для пластика, — это подача воздуха. Генераторы азота сделаны с мембранами, которые улавливают азот и отделяют его от других частиц. К сожалению, если вы обеспечите влажный воздух частицами масла, это не сулит ничего хорошего вашему сварочному аппарату, производящему азот. Эмпирическое правило заключается в том, что в вашем магазине должен быть сухой и чистый воздух. Если это не относится к вашему объекту, придерживайтесь версии с внешним азотным баком.

К сожалению, если вы обеспечите влажный воздух частицами масла, это не сулит ничего хорошего вашему сварочному аппарату, производящему азот. Эмпирическое правило заключается в том, что в вашем магазине должен быть сухой и чистый воздух. Если это не относится к вашему объекту, придерживайтесь версии с внешним азотным баком.

Другой инструмент для ремонта пластика включает в себя использование нагретых «кольев» или «скоб» и вдавливание их непосредственно в пластик. После вдавливания кольев непосредственно в пластик, вы даете им остыть, а затем удаляете концы. Эти инструменты удобны, когда у вас есть детали с большими разрывами. Можно быстро сшить деталь и приступить к косметическому ремонту и окраске передней части бампера.

Передовой опыт

Всегда лучше очищать любую часть водой с мылом. Перед началом ремонта обязательно полностью высушите деталь. Следуйте рекомендациям производителя по использованию любых чистящих средств для пластика после первоначальной очистки мылом и водой.

На ваших поврежденных бамперах вам нужно устранить деформации пластика. Использование тепловой пушки и обработка изделия позволит вам придать детали первоначальную форму. Этот процесс требует некоторого терпения, так как вам нужно держать тепловую пушку в движении, пока вы нагреваете деталь. Обязательно верните растянутый пластик на место. Вы можете использовать тупую сторону отвертки или конец универсального ножа, чтобы вернуть его на место. Используйте шлифовальную машину DA, чтобы выявить оставшиеся вмятины на бампере, удалив большую часть краски. Продолжайте формировать нагретый пластик, пока не проработаете все деформации. Снова отшлифуйте, чтобы выявить оставшиеся впадины, и повторяйте процесс, пока не убедитесь, что бамперу возвращена его первоначальная форма.

В тех случаях, когда сварка пластика отвечает всем требованиям, вам нужно подготовить панель с помощью очистителя пластика и следовать рекомендациям производителя сварки по сварке пластика. Помните, цель всегда состоит в том, чтобы создать прочное соединение между пластиковыми деталями с помощью пластикового сварочного стержня. Удостоверьтесь, что он достаточно проник в поверхность пластика до задней стороны поверхности. В случае сварки задней стороны деталей с косметическими поверхностями лицевой стороны использование толстой алюминиевой ленты на косметической стороне детали сохранит форму и профиль детали на месте. Это также предотвратит продавливание сварочных материалов через сварной шов. Завершите процесс сварки в соответствии с рекомендациями производителя.

Удостоверьтесь, что он достаточно проник в поверхность пластика до задней стороны поверхности. В случае сварки задней стороны деталей с косметическими поверхностями лицевой стороны использование толстой алюминиевой ленты на косметической стороне детали сохранит форму и профиль детали на месте. Это также предотвратит продавливание сварочных материалов через сварной шов. Завершите процесс сварки в соответствии с рекомендациями производителя.

Бывают случаи, когда сшивание пластикового бампера или других сломанных пластиковых деталей имеет смысл. Снова очистите детали водой с мылом. Дайте полностью высохнуть перед началом работы. Выберите правильный «степлер» для работы. Есть несколько форм, которые можно использовать для выполнения различных ремонтных работ. Поместите скобу в головку устройства, поместите скобу поверх пластиковой детали и подайте ток на скобу. Вы увидите, как скоба вплавится в пластик. На полпути через пластик отключите ток от скобы и подождите несколько секунд, прежде чем снимать скобу с головки устройства. После того, как вы успешно добавили к пластику достаточное количество скоб для прочного ремонта, вы можете начать снимать головки скоб и шлифовать пластик до гладкой поверхности. Выполните косметический ремонт, если это необходимо для завершения ремонта.

После того, как вы успешно добавили к пластику достаточное количество скоб для прочного ремонта, вы можете начать снимать головки скоб и шлифовать пластик до гладкой поверхности. Выполните косметический ремонт, если это необходимо для завершения ремонта.

Примеры

Примеры сварки пластика можно найти на сайте www.youtube.com и выполнить поиск по запросу «азотная сварка пластика». Если вы используете определенный продукт или сварочный аппарат, добавьте название этой компании в поиск, чтобы просмотреть все обучающие видеоролики, размещенные компанией. Эти видео действительно дают вам несколько отличных стратегий, которые можно использовать при решении некоторых распространенных проблем, связанных с ремонтом пластика.

Авторы этой статьи: Дэвид Барлин – президент Motor Guard Corporation; Курт Ламмон — президент компании по поставкам уретана; Тимоти Морган – управляющий директор, Spanesi-Americas; Карл Сибольдт – старший менеджер по маркетингу продукции, Evercoat; и Рэнди Шнайдер – директор по маркетингу компании Rubber Seal/Medallion Refinish Systems.

Ремонт крышки бампера с ADAS: Subaru

Ремонт крышки бампера с ADAS: SubaruСледите за нашими обновлениями на @Ask_ICAR.

Простой ремонт бампера на современном автомобиле может оказаться не таким простым, как кажется. В новых технологиях, таких как мониторинг слепых зон, адаптивный круиз-контроль и другие передовые системы помощи водителю (ADAS), используются датчики, расположенные за крышками бампера. Способность этих датчиков четко видеть обычно требует особой осторожности при рассмотрении вопроса о ремонте бампера. Многие OEM-производители имеют разные уровни предупреждений, когда речь идет о ремонте чехлов бампера с помощью ADAS. Итак, что Subaru говорит по этому поводу?

Хотя Subaru не запрещает ремонт накладок бампера с датчиками слепых зон, они предоставляют иллюстрации, на которых обозначены области проекции радара, и предупреждают о ремонте в этой области, заявляя следующее:

- «Не перекрашивайте радарные датчики или бампер рядом с радарными датчиками

- При наличии дефекта окраски в зоне проекции радара заменить задний бампер, не пытаясь его ремонтировать»

Дополнительно разъясняют замену заднего бампера в следующих случаях:

- «При наличии следов столкновения или вмятин в зоне проекции радара

- При наличии трещины внутри зоны проекции радара

- При наличии потертости (скола) в области проекции радара на пластиковом бампере»

Эта информация обычно находится в разделе Диагностика руководств по обслуживанию конкретных автомобилей в разделе: Обнаружение слепых зон/Предупреждение о перекрестном движении сзади (ДИАГНОСТИКА) ➤ Общее описание .

Для получения дополнительной информации о Subaru посетите страницу информации о Subaru OEM.

Дополнительные новости о ремонте при столкновении I-CAR, которые могут оказаться полезными:

Горячая точка статьи ADAS, калибровки и сканирования

Ремонт крышки бампера с помощью ADAS

Информация о столкновении Доступ к веб-сайту: Subaru

Поиск информации ADAS: Subaru

Родственные I-CAR Курсы

- Самый популярный

- Самые последние

- Архив

Десять наиболее частых вопросов по транспортным средствам

| Hyundai | Есть ли у Hyundai процедура разделения? |

| Kia | Есть ли в Kia процедура разделения на секции? |

| Chevrolet | Есть ли у Chevrolet предупреждение против разделения на секции, когда нет процедуры? |

| BMW | Может ли I-CAR выслать мне процедуры ремонта BMW? |

| Honda | Что Honda говорит о ремонте поврежденных жгутов проводов системы подушек безопасности? |

| Hyundai | Есть ли у Hyundai процедуры замены деталей? |

| Mercedes-Benz | Может ли I-CAR выслать мне процедуры ремонта Mercedes-Benz? |

| Honda | Что Honda говорит о выпрямлении передних нижних направляющих? |

| Subaru | Нужно ли заменять подушку безопасности переднего пассажира на Subaru, даже если подушка безопасности не сработала? Информация о ремонте, похоже, указывает на то, что так и должно быть. |