Резины. Состав, свойства, применение резины

Содержание страницы

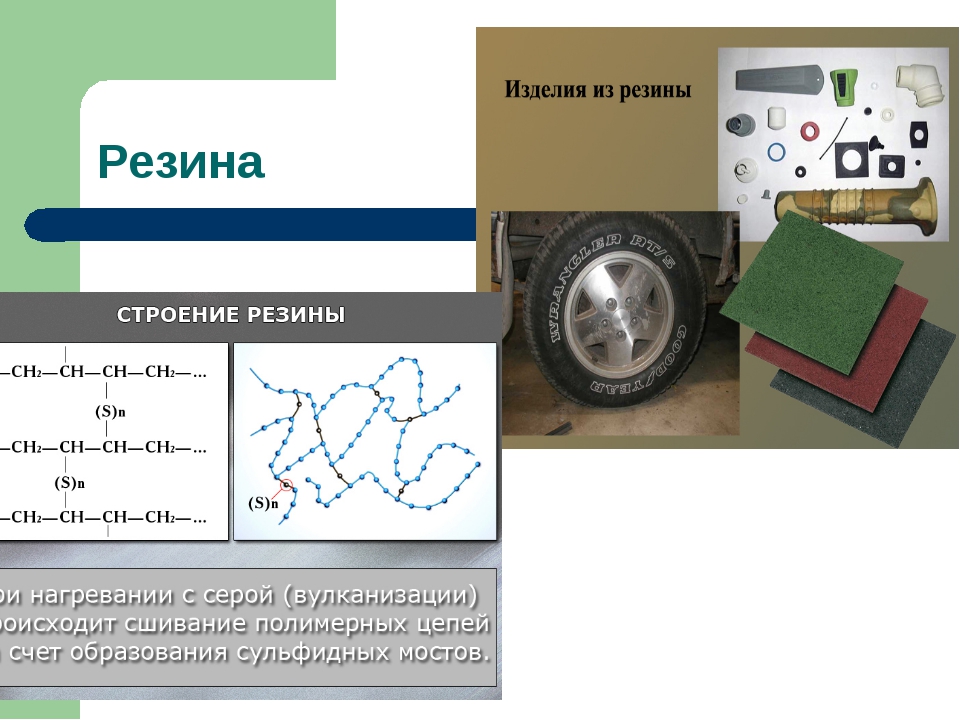

Резина – пластмассы с редкосетчатой структурой, в которых связующим выступает полимер, находящейся в высокопластическом состоянии.

В резине связующим являются натуральные (НК) или синтетические (СК) каучуки.

На рис. 1 и 2 показаны область применения каучуков и получаемые изделия.

Рис. 1 Применение каучуков

Рис. 2 Изделия, где используются каучуки

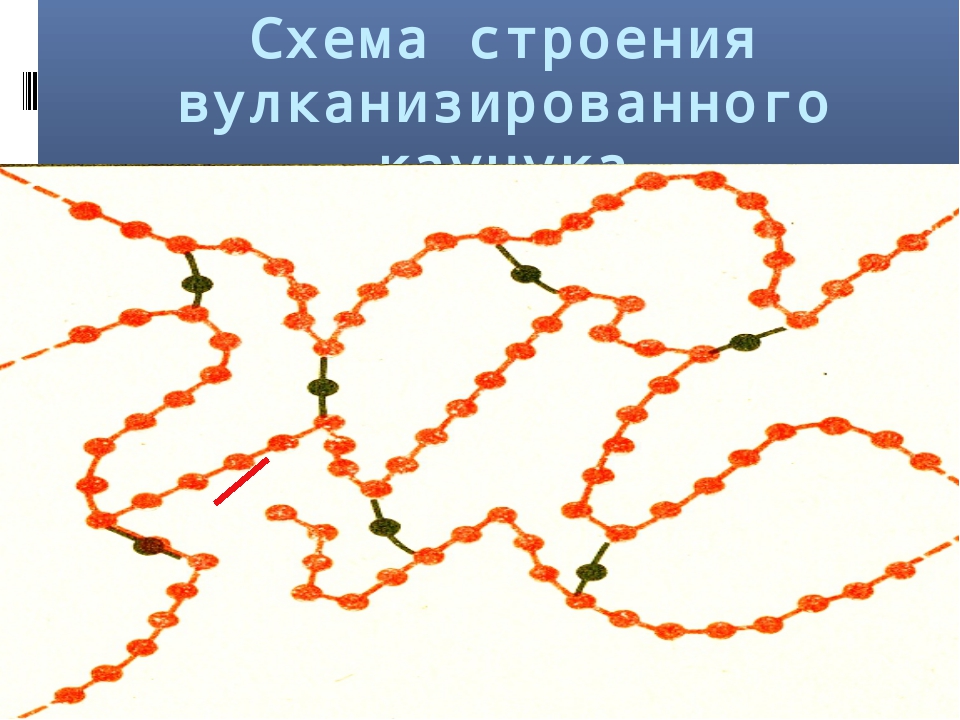

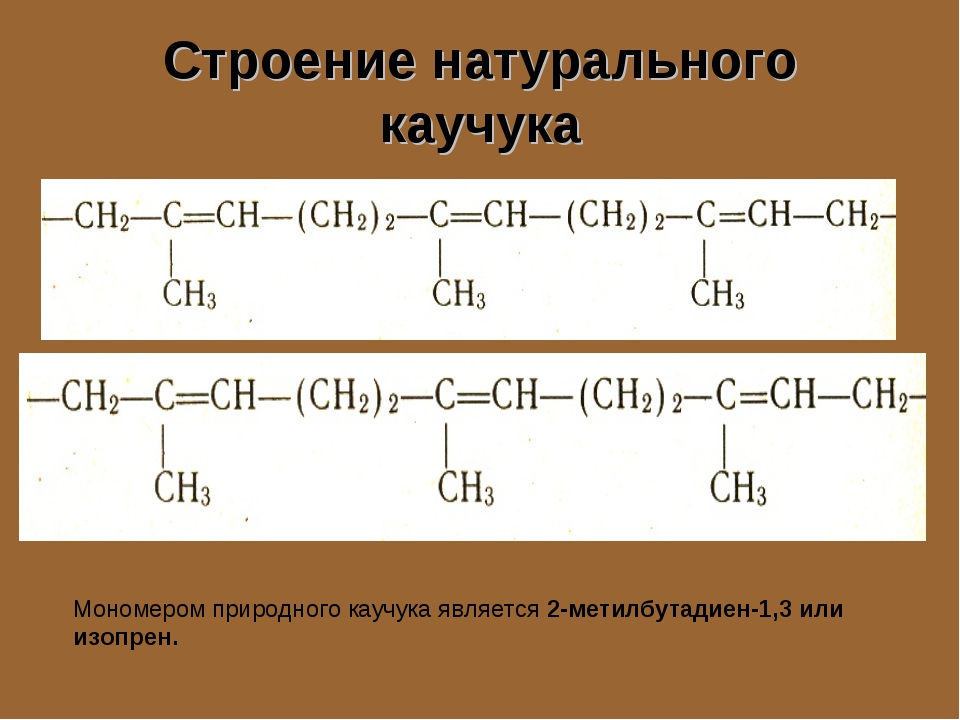

Каучуку присуща высокая пластичность, обусловленная особенностью строения их молекул. Линейные и слаборазветвлённые молекулы каучуков имеют зигзагообразную или спиралевидную конфигурацию и отличаются большой гибкостью (рис. 3, верхний). Чистый каучук ползёт при комнатной температуре и особенно при повышенной, хорошо растворяется в органических растворителях. Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Рис. 3 Структуры каучука и резины

Механические свойства резины определяют по результатам испытаний на растяжение и на твёрдость. При вдавливании тупой иглы или стального шарика диаметром 5 мм по значению измеренной деформации оценивают твёрдость (рис. 4).

Рис. 4 Определение твёрдости резины протектора

При испытании на растяжение определяют прочность Ϭz (МПа), относительное удлинение в момент разрыва εz (%) и остаточное относительное удлинение Ѳz (%) (рис. 5).

5).

Рис. 5 Лабораторная установка для проведения механических испытаний резины

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и др.) резины изменяют свои свойства – стареют. Старение резины оценивают коэффициентом старения Кстар, который определяют, выдерживая стандартизованные образцы в термостате при температуре -70оС в течение 144 час, что соответствует естественному старению резины в течение 3 лет. Морозостойкие резины определяется температурой хрупкости Тхр, при которой резина теряет эластичность и при ударной нагрузке хрупко разрушается.

Для оценки морозостойкости резин используют коэффициент Км, равный отношению удлинения δм образца при температуре замораживания к удлинению δо при комнатной температуре.

Состав резины

Резины являются сложной смесью различных ингредиентов, каждый из которых выполняет определённую роль в формировании её свойств (рис. 6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

Рис. 6 Компоненты, которые входят в состав резины

Вулканизирующие вещества (сера, оксиды цинка или магния) непосредственно участвуют в образовании поперечных связей между макромолекулами. Их содержание в резине может быть от 7 до 30 %.

Наполнители по воздействию на каучуки подразделяют на активные, которые повышают твёрдость и прочность резины и тем самым увеличивают её сопротивление к изнашиванию и инертные, которые вводят в состав резин в целях их удешевления.

Пластификаторы присутствия в составе резин (8 – 30%), облегчают их переработку, увеличивают эластичность и морозостойкость.

Противостарители замедляют процесс старения резин, препятствуют присоединению кислорода. Кислород способствует разрыву макромолекул каучука, что приводит к потере эластичности, хрупкости и появлению сетки трещин на поверхности.

Красители выполняют не только декоративные функции, но и задерживают световое старение, поглощая коротковолновую часть света. Наибольшее распространение получили сорта натурального каучука янтарного цвета и светлого тона.

Обычно приняты классификация и наименование каучуков синтетических по мономерам, использованным для их получения (изопреновые, бутадиеновые, бутадиен-стирольные и т.п.), или по характерной группировке (атомам) в основной цепи или боковых группах (напр., полисульфидные, уретановые, кремнийорг), фторкаучуки.

Каучуки синтетические подразделяют также по другим признакам, например, по содержанию наполнителей – на ненаполненные и наполненные каучуки, по молекулярной массе (консистенции) и выпускной форме – на твердые, жидкие и порошкообразные.

Получение и применение каучуков

Более широкое применение в производстве резин получили синтетические каучуки, отличающиеся разнообразием свойств. Синтетические каучуки получают из спирта, нефти, попутных газов нефтедобычи, природного газа и т. д. (рис. 7).

д. (рис. 7).

Рис. 7 Схема получения синтетических каучуков

СКБ – бутадиеновый каучук, чаще идёт на изготовление специальных резин (рис. 8).

Рис. 8 Уплотнители — упругие прокладки трубчатого или иного сечения

СКС – бутадиенстирольный каучук. Каучук СКС – 30, наиболее универсальный и распространённый, идёт на изготовление автомобильных шин, резиновых рукавов и других резиновых изделий (рис. 9). Каучуки СКС отличаются повышенной морозостойкостью (до -77оС).

Рис. 9 Изделия из каучука СКС

СКИ – изопреновый каучук. Промышленностью выпускается каучуки СКИ-3 – для изготовления шин, амортизаторов; СУИ-3Д – для производства электроизоляционных резин; СКИ-3В – для вакуумной техники (рис. 10).

Рис. 10 Вакуумный выключатель-прерыватель (а), электрозащитные перчатки (б)

СКН – бутадиеннитрильный каучук. В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

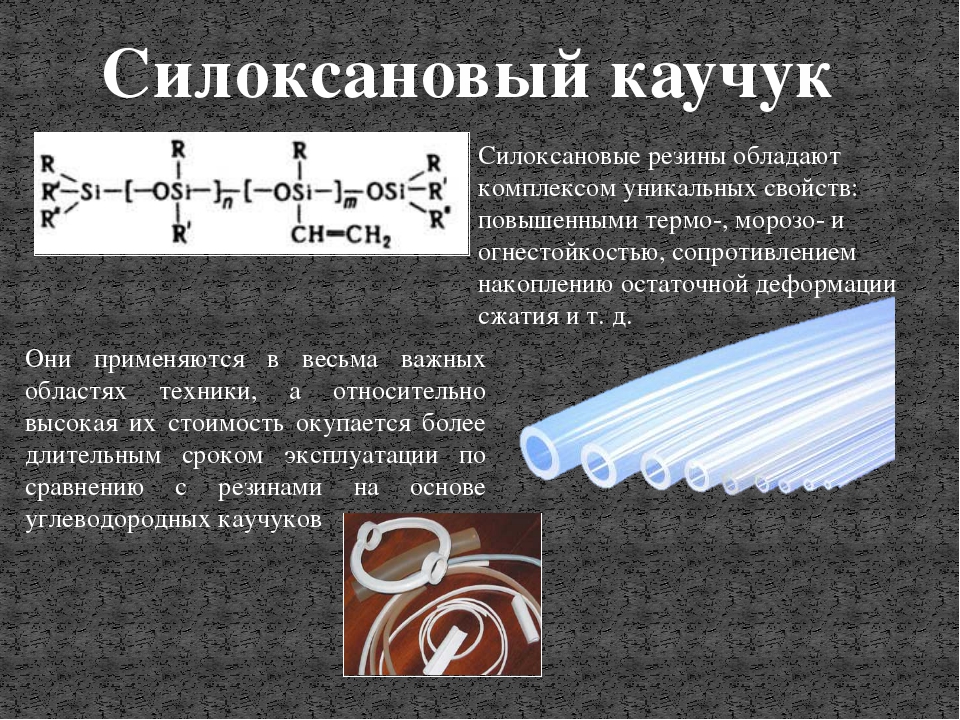

СКТ – синтетический каучук теплостойкий имеет рабочую температуру от -60 до +250оС, эластичный. На основе этих каучуков производят резины, предназначенные для изоляции электрических кабелей и для герметизирующих и уплотняющих прокладок (рис. 12).

Рис. 11 Масляные шланги и уплотнители топливных баков

Рис. 12 Уплотняющая прокладка и изоляция электрических кабелей

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

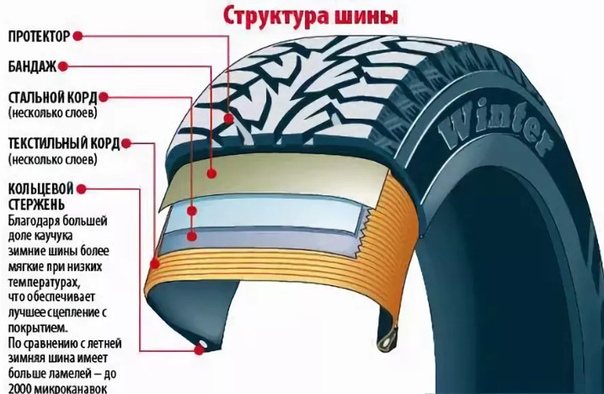

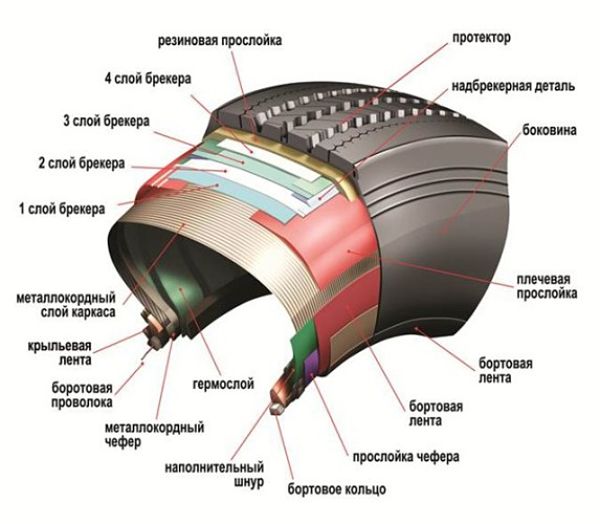

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150оС. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Фото 1

Фото 2

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Просмотров: 9 990

Отраслевая энциклопедия. Окна, двери, мебель

СОСТАВ И КЛАССИФИКАЦИЯ РЕЗИН

Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала. Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты).

Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже.

- Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата.

Обычно в качестве таких веществ применяют серу и селен, для некоторых каучуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения.

Ускорители процесса вулканизации; полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов.

- Противостарители (антиоксиданты) замедляют процесс старения резины,который ведет к ухудшению ее эксплуатационных свойств.

Существуют противостарители химического и физического действия. Действие первыхзаключается в том, что они задерживают окисление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука.

Физические Противостарители образуют поверхностные защитные пленки, они применяются реже.

- Мягчители (пластификаторы) облегчают переработку резиновой смеси,увеличивают эластические свойства каучука, повышают морозостойкость резины.

В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат,растительные масла.

- Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные).

Активные наполнители (углеродистая сажа и белая сажа) повышают механические свойства резин: прочность, сопротивление истиранию, твердость.

Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Часто в состав резиновой смеси вводят регенерат — продукт переработки старых резиновых изделий и отходов резинового Производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

- Красители минеральные или органические вводят для окраски резин.

Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

Свойства резины

Подавляющее большинство каучуков является непредельными, высокополимерными (карбоцепными) соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые каучуки получают на основе насыщенных линейных полимеров.)

(Некоторые каучуки получают на основе насыщенных линейных полимеров.)

Молекулярная масса каучуков исчисляется в 400 000—450 000. Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем, но этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является

причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конформация).

Вулканизация

По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определенных условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату).

Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам.

езины имеют более высокую теплостойкость (НК размягчается при температуре 90 °С, резина работает при температуре свыше 100°С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходят два процесса: структурирование под действием вулканизующего агента и деструкция под влиянием окисления и температуры.

Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи —С—С—, наименьшая прочность у полисульфидной связи —С—C—С.

Наиболее прочные, а следовательно, термоустойчивые связи —С—С—, наименьшая прочность у полисульфидной связи —С—C—С.

Современная физическая теория упрочнения каучука объясняет повышение его прочности наличием сил связи (адсорбции и адгезии), возникающих между каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой структуры наполнителя вследствие взаимодействия между частицами наполнителя.

Классификация резины по назначению

По назначению резины подразделяют на резины общего назначения и резины специального назначения (специальные).

- Резины общего назначения

К группе резин общего назначения относят вулканизаты неполярных каучуков — НК, СКБ, СКС, СКИ.

Н К — натуральный каучук является полимером изопрена (С5Н8)n. Он растворяется в жирных и ароматических растворителях (бензине, бензоле, хлороформе, сероуглероде и др. ), образуя вязкие растворы, применяемые в качестве клеев. При нагреве выше 80—100 °С каучук становится пластичным и при 200 °С начинает разлагаться. При температуре —70 °С НК становится

хрупким. Обычно НК аморфен. Однако при длительном хранении возможна его кристаллизация.

), образуя вязкие растворы, применяемые в качестве клеев. При нагреве выше 80—100 °С каучук становится пластичным и при 200 °С начинает разлагаться. При температуре —70 °С НК становится

хрупким. Обычно НК аморфен. Однако при длительном хранении возможна его кристаллизация.

СКБ — синтетический каучук бутадиеновый (дивинильный) получают по методу С. В. Лебедева. Формула полибутадиена (С4Н6)n. Он является некристаллизующимся каучуком и имеет низкий предел прочности при растяжении, поэтому в резину на его основе необходимо вводить усиливающие наполнители. Морозостойкость бутадиенового каучука невысокая (от —40 до —45

°С).

СКС — бутадиенстирольный каучук получается при совместной полимеризацией бутадиена (С4Н6) и стирола (СН2=СН—С6Н5). Это самый распространенный каучук общего назначения.

СКИ — синтетический каучук изопреновый — продукт полимеризации изопрена (С5Н8). Получение СКИ стало возможным в связи с применением новых видов катализаторов.

Резины общего назначения могут работать в среде воды, воздуха, слабых растворов кислот и щелочей. Интервал рабочих температур составляет от —35 до 130 °С. Из этих резин изготовляют шины, ремни, рукава, конвейерные ленты, изоляцию кабелей, различные резинотехнические изделия.

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.

Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2.

Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние.

Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.)

По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК.

Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

(За рубежом полихлоропреновый каучук выпускается под названием неопрен, пербунан-С и др.).

СКН — бутадиеннитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислоты —СН2—СН =СН—СН2—СН2—СНСN—

Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С.

Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С.Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).

Тиоколы – торговое название полисульфидных каучуков.

Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

…—СН2—СН2—S2—S2— …

Тиокол вулканизуется перекисями. Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие.

Эластичность резин сохраняется при температуре от —40 до —60 °С.

Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.

Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам.

Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ.

Для получения высокопрочных резин вводят усиливающие наполнители.

Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам.

Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и

пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ.

Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК.

Рабочие температуры резин на его основе составляют от —30 до 130°С.

Уретановые резины стойки к воздействию радиации. Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан.

Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан.

Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб

и желобов для транспортирования абразивных материалов, обуви и др.

МЕХАНИЧЕСКИЕ СВОЙСТВА РЕЗИН И КАУЧУКОВ

Общие понятия

Механические свойства каучуков и резин могут быть охарактеризованы комплексом свойств.

К особенностям механических свойств каучуков и резин следует отнести:

- высокоэластический характер деформации каучуков;

- зависимость деформаций от их скорости и продолжительности действия деформирующего усилия, что проявляется в релаксационных процессах и гистерезисных явлениях;

- зависимость механических свойств каучуков от их предварительной обработки, температуры и воздействия различных немеханических факторов (света, озона, тепла и др.).

Различают деформационно-прочностные, фрикционные и другие специфические свойства каучуков и резин.

К основным деформационно-прочностным свойствам относятся: пластические и эластические свойства, прочность при растяжении,относительное удлинение при разрыве, остаточное удлинение после разрыва,условные напряжения при заданном удлинении, условно-равновесный модуль,модуль эластичности, гистерезисные потери, сопротивление раздиру, твердость.

К фрикционным свойствам резин относится износостойкость, характеризующая сопротивление резин разрушению при трении, а также коэффициент трения.

К специфическим свойствам резин относятся, например, температура хрупкости, морозостойкость, теплостойкость, сопротивление старению.

Очень важным свойством резин является сопротивление старению (сохранение механических свойств) после воздействия света, озона, тепла и других факторов.

Механические свойства резин определяют в статических условиях, т. е. при постоянных нагрузках и деформациях, при относительно небольших скоростях нагружения (например, при испытании на разрыв), а также в динамических условиях, например, при многократных деформациях растяжения, сжатия, изгиба или сдвига. При этом особенно часто резины испытывают на усталостную

выносливость и теплообразование при сжатии.

При этом особенно часто резины испытывают на усталостную

выносливость и теплообразование при сжатии.

Усталостная выносливость характеризуется числом циклов деформаций, которое выдерживает резина до разрушения. Для сокращения продолжительности определения усталостной выносливости испытания проводят иногда в условиях концентрации напряжений, создаваемых путем дозированного прокола или применения образцов с канавкой.

Теплообразование при многократных деформациях сжатия определяется по изменению температуры образца резины в процессе испытания в заданном режиме (при заданном сжатии и заданной частоте деформаций).

Пластические и эластические свойства

Пластичностью называется способность материала легко деформироваться и сохранять форму после снятия деформирующей нагрузки. Иными словами, пластичность — это способность материала к необратимым деформациям.

Эластичностью называется способность материала легко деформироваться и восстанавливать свою первоначальную форму и размеры после снятия деформирующей нагрузки, т. е. способность к значительным обратимым деформациям.

е. способность к значительным обратимым деформациям.

Эластическими деформациями, в отличие от упругих, называются такие обратимые деформации, которые характеризуются значительной величиной при относительно малых деформирующих усилиях (низкое значение модуля упругости).

Пластические и эластические свойства каучука проявляются одновременно; в зависимости от предшествующей обработки каучука каждое из них проявляется в большей или меньшей степени. Пластичность невулканизованного каучука постепенно снижается при вулканизации, а эластичность возрастает.

В зависимости от степени вулканизации соотношение этих свойств каучука

постепенно изменяется. Для невулканизованных каучуков более характерным свойством является пластичность, а вулканизованные каучуки отличаются высокой эластичностью. Но при деформациях невулканизованного каучука наблюдается также частичное восстановление первоначальных размеров и формы,т. е. наблюдается некоторая эластичность, а при деформациях резины можно наблюдать некоторые неисчезающие остаточные деформации.

Упругая деформация практически устанавливается мгновенно при приложении деформирующего усилия и также мгновенно исчезает после снятия нагрузки; обычно она составляет доли процента от общей деформации. Этот вид деформации обусловлен небольшим смещением атомов, изменением межатомных и межмолекулярных расстояний и небольшим изменением валентных углов.

Высокоэластическая деформация резин увеличивается во времени по мере действия деформирующей силы и достигает постепенно некоторого предельного (условно-равновесного) значения. Она так же, как и упругая деформация, обратима; при снятии нагрузки высокоэластическая деформация постепенно уменьшается, что приводит к эластическому восстановлению деформированного

образца.

Высокоэластическая деформация, в отличие от упругой,характеризуется меньшей скоростью, так как связана с конформационными изменениями макромолекул каучука под действием внешней силы. При этом происходит частичное распрямление и ориентация макромолекул в направлении растяжения. Эти изменения не сопровождаются существенными нарушениями межатомных и межмолекулярных расстояний и происходят легко при небольших усилиях. После прекращения действия деформирующей силы вследствие тепловогодвижения происходит дезориентация молекул и восстановление размеров образца.

Специфическая особенность механических свойств каучуков и резин связана с высокоэластической деформацией.

Пластическая деформация непрерывно возрастает при нагружении и полностью сохраняется при снятии нагрузки. Она характерна для невулканизованного каучука и резиновых смесей и связана с необратимым перемещением макромолекул друг относительно друга.

Скольжение молекул у вулканизованного каучука сильно затруднено наличием прочных связей между молекулами, и поэтому вулканизаты, не содержащие наполнители, почти полностью восстанавливаются после прекращения действия внешней силы.

Наблюдаемые при испытании наполненных резин неисчезающие деформации являются следствием нарушения межмолекулярных связей, а также следствием нарушения связей между каучуком и компонентами, введенными в нею, например вследствие отрыва частиц ингредиентов от каучука. Неисчезающие остаточные деформации часто являются кажущимися вследствие малой скорости эластического восстановления, т. е. оказываются практически исчезающими в течение некоторого достаточно продолжительного времени.

Твердость резины

Твердость резины характеризуется сопротивлением вдавливанию в резину металлической иглы или шарика (индентора) под действием усилия сжатой пружины или под действием груза.

Для определения твердости резины применяются различные твердомеры.

Часто для определения твердости резины используется твердомер ТМ-2 (типа Шора), который имеет притупленную иглу, связанную с пружиной, находящейся внутри прибора.

Твердость определяется глубиной вдавливания иглы в образец под действием сжатой пружины при соприкосновении плоскости основания прибора с поверхностью образца (ГОСТ 263—75). Вдавливание иглы вызывает пропорциональное перемещение стрелки по шкале прибора.

Максимальная твердость, соответствующая твердости стекла или металла, равна 100 условным единицам.

Резина в зависимости от состава и степени вулканизации имеет твердость в пределах от 40 до 90 условных единиц.

С увеличением содержания наполнителей и увеличением продолжительности вулканизации твердость повышается; мягчители (масла) снижают твердость резины.

Теплостойкость

О стабильности механических свойств резины при повышенных температурах судят по показателю ее теплостойкости. Испытания на теплостойкость производят при повышенной температуре (70 °С и выше) после прогрева образцов при температуре испытания в течение не более 15 мин (во избежание необратимых изменений) с последующим сопоставлением полученных результатов с результатами испытаний при нормальных условиях (23±2°С).

Количественной характеристикой теплостойкости эластомеров служит коэффициент теплостойкости, равный отношению значений прочности при растяжении, относительного удлинения при разрыве и других показателей, определенных при повышенной температуре, к соответствующим показателям, определенным при нормальных условиях. Чем ниже показатели при повышенной температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости.

Полярные каучуки обладают пониженной теплостойкостью.

Наполнители значительно повышают теплостойкость резин.

Износостойкость

Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в условиях скольжения по истирающей поверхности, обычно, как и в предыдущем случае, по шлифовальной шкурке (ГОСТ 426—77).

Истираемость ( определяется как отношение уменьшения объема образца при истирании к работе, затраченной на истирание, и выражается в м3/МДж [см3/(кВт(ч)].

Сопротивление истиранию ( определяется как отношение затраченной работы на истирание к уменьшению объема образца при истирании и выражается в МДж/м3 [см3/(кВт(ч)].

Истирание кольцевых образцов при качении с проскальзыванием более соответствует условиям износа протекторов шин при эксплуатации и поэтому применяется при испытаниям на износостойкость протекторных резин.

Теплообразование при многократном сжатии

Теплообразование резины при многократном сжатии цилиндрических образцови характеризуется температурой, развивающейся в образце вследствие внутреннего трения (или повышением температуры при испытании).

Морозостойкость резины

Морозостойкость—способность резины сохранять высокоэластические свойства при пониженных температурах. Свойства резин при пониженных температурах характеризуются коэффициентом морозостойкости при растяжении, температурой хрупкости и температурой механического стеклования.

Коэффициент морозостойкости при растяжении (ГОСТ 408—66) представляет собой отношение удлинения образца при пониженной температуре к удлинению его (равному 100%) при температуре 23±2°С под действием той же нагрузки.

Резина считается морозостойкой при данной температуре, если коэффициент морозостойкости выше 0,1.

Температура хрупкости Тхр—максимальная минусовая температура, при которой консольно закрепленный образец резины разрушается или дает трещину при изгибе под действием удара! ГОСТ 7912—74). Температура хрупкости резин зависит от полярности и гибкости макромолекул, с повышением гибкости молекулярных цепей она понижается.

Температурой механического стеклования называется температура, при которой каучук или резина теряют способность к высокоэластическим деформациям.

По ГОСТ 12254—66 этот показатель определяется на образцах,замороженных при температуре ниже температуры стеклования. Образец резины цилиндрической формы нагружают (после предварительного замораживания) и затем медленно размораживают со скоростью 1 °С в минуту и находят температуру, при которой деформация образца начинает резко возрастать.

Сопротивление старению и действию агрессивных сред

Старением называется необратимое изменение свойств каучука или резины под действием тепла, света, кислорода, воздуха, озона или агрессивных сред, т.е. преимущественно немеханических факторов.

Старение активируется, если резина одновременно подвергается воздействию механических нагрузок.

Испытания на старение производят, выдерживая резину в различных условиях (на открытом воздухе, в кислороде или воздух при повышенной температуре; в среде озона или при воздействии света и озона).

При атмосферном старении на открытом воздухе или термическом старении в среде горячего воздуха (ГОСТ 9.024—74) результат испытания оценивают коэффициентом старения, который представляет отношение изменения показателей каких-либо свойств, чаще всего предела прочности и относительного удлинения при разрыве к соответствующим показателям до

старения. Чем меньше изменения свойств при старении и коэффициент старения, тем выше сопротивление резины старению.

Сопротивление действию различных сред (масел, щелочей, кислот и др.) оценивается по изменению свойств — предела прочности при растяжении и относительного удлинения при разрыве в 1этих средах.

Оно характеризуется коэффициентом, представляющим отношение показателя после воздействия агрессивной среды к соответствующему показателю до ее воздействия.

ДОЛГОВЕЧНОСТЬ И УСТАЛОСТНАЯ ВЫНОСЛИВОСТЬ РЕЗИН

- Долговечность резин в условиях статической деформации

Прочность любого твердого тела понижается с увеличением продолжительности действия напряжения и поэтому разрушающая нагрузка не является константой твердого тела.

Разрушающая нагрузка — условная мера прочности только при строго определенных скорости деформации и температуре. Снижение прочности материала, находящегося в статически напряженном состоянии, называется статической усталостью. Продолжительность пребывания тела в напряженном состоянии от момента нагружения до разрушения называется долговечностью

материала под нагрузкой.

При температурах ниже ТХР полимеры ведут себя подобно хрупким твердым телам.

- Долговечность резины в условиях динамических деформаций

Снижение прочности материала вследствие многократных деформаций называется динамической усталостью или утомлением.

Сопротивление резин утомлению или динамическая выносливость выражается числом циклов деформации, необходимым для разрушения образца.

Максимальное напряжение в цикле деформации, соответствующее разрушению образца в условиях многократных деформаций, называется усталостной прочностью, а время, необходимое для разрушения резины в условиях многократных деформаций, —

динамической долговечностью.

Наиболее распространенным режимом испытаний на многократное растяжение является режим постоянных максимальных удлинений, который осуществляется на машине МРС-2. Это испытание проводится при постоянной амплитуде и заданной частоте (250 и 500 цикл/мин), а также при постоянном максимальном и среднем значениях деформации.

Влияние структуры и состава резин на ее долговечность.

Как правило, резина имеет высокую усталостную выносливость, если она обладает высокой прочностью, малым внутренним трением и высокой химической стойкостью. Влияние структуры или состава резины на эти свойства различно. Влияние типа каучука, характера вулканизационной сетки наполнителей, пластификаторов,антиоксидантов также неоднозначно.

Методы испытания долговечности выбираются с учетом реальных условий эксплуатации резины, видов и условий деформаций, имеющих решающее значение.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

- Ю. М. Лахтин “Материаловедение”, 1990, Москва, «Машиностроение”

- Н. В. Белозеров “Технология резины”, 1979, Москва, “Химия”

- Ф. А. Гарифуллин, Ф. Ф. Ибляминов “Конструкционные резины и методы определения их механических свойств”, Казань, 2000

- Руздитис Г. Е., Фельдман Ф. Г. Химия-11: Органич. химия. Основы общей химии: (Обобщение и углубление знаний): Учеб. для 11 кл. сред. шк. — М.: Просвещение, 1992. — 160 с.: ил. — ISBN 5-09-004171-7.

- Глинка Н. Л. Общая химия: Учебное пособие для вузов. — 23-е изд., стереотипное. / Под ред. В. А. Рабиновича. — Л.: Химия, 1984. — 704 с.ил.

- Большой Энциклопедический словарь. — М.: Большая российская энциклопедия,1998.

- Мегаэнциклопедия, http://mega.km.ru

Вклад участников

Сотников Виталий Александрович

Из чего и как делают резину для колес вашего автомобиля — 4КОЛЕСА

Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают – что в основе всего лежит нефть, многие даже уверенны – что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» – растение, дерево, «УЧУ» – плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год.

В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ – что лучше синтетический или природный материал.

Источник

Структура и свойства резин на основе органических окисей

Объектами исследования служили эпихлоргидриновые и пропиленоксидные каучуки, выпускаемые зарубежными и отечественными фирмами. Эти каучуки имеют различные структурные и молекулярные параметры, что отражается на их технологических и эксплуатационных свойствах. В данной работе были исследованы структура и физические свойства отечественных и импортных каучуков на основе органических окисей: синтетический каучук пропиленоксидный (СКПО, РЕСО), синтетический каучук эпихлоргидриновый (СКЭХГ-СТ) производства ОАО «Синтезкаучук» г. Стерлитамак; Т-6000 и Т-3000 – эпихлоргидриновые каучуки фирмы «Zeon» и Hebei Lixing Special Rubber Co (Китай), а также резины на их основе.

Для определения структуры каучуков использовали методы ЯМР и гельпроникающей хроматографии. Для определения температуры стеклования использовали метод ДСК. Вязкость по Муни определяли по ISO289. Кинетику вулканизации определяли на вулкаметре MDR2000 по ГОСТ 12535-78. Физико-механические свойства определяли по ГОСТ 269-66, ГОСТ 270-75, ГОСТ 263-53.

С помощью метода ЯМР высокого разрешения был установлен мономерный состав каучуков, в т.ч.: оксид пропилена (ОП), оксид этилена (ОЭ), эпихлоргидрин (ЭХГ), аллилглицидиловый эфир (АГЭ) (табл. 1).

Таблица 1

Содержание мономерных звеньев в каучуках

|

Каучуки |

ОП, % |

ОЭ,% |

ЭХГ, % |

АГЭ, % |

tg, оС |

|

Т-6000 |

83,7 |

— |

12,4 |

3,9 |

-62 |

|

Т-3000 |

— |

48,8 |

47,7 |

3,5 |

-44 |

|

СКПО |

98,1 |

— |

— |

1,9 |

-68 |

|

СКЭХГ-СТ |

40,4 |

— |

57,0 |

2,6 |

-38 |

|

РЕСО |

— |

61,7 |

34 |

4,3 |

-50 |

Каучуки СКЭХГ-СТ, Т-3000 и РЕСО являются сополимерами этилен(пропилен)оксида, эпихлоргидрина и аллилглицидилового эфира. Некоторые их свойства представлены в таблице 2. Каучуки СКЭХГ-СТ, Т-3000 имеют близкий мономерный состав, однако их физические и технологические свойства существенно различаются. Температуры стеклования, определённые с помощью ДСК составляют: СКЭХГ-СТ – -38 ˚С, каучук Т-3000 – -44˚С, каучук РЕСО – -50˚С. Температуры стеклования этих каучуков согласуются с содержанием ЭХГ в макромолекуле каучука. Несмотря на большое различие молекулярных масс при близком ММР, эти каучуки имеют вязкости: по Муни 87 и 60 ед.Муни. Вязкости (kPa), определённые на RPA-2000 отличаются ещё меньше и имеют значение (при деформации 7% и 627%, соответственно): Т-3000 – 90 и 9.8 , СКЭХГ-СТ 89.5.и 10.4. Каучук РЕСО имеет значительно меньшую молекулярную массу, что согласуется с его относительно низким значением вязкости по Муни. Определение молекулярных характеристик, вязкости и модуля G` после вальцевания (60 ˚С, 10мин., зазор 0,5мм, вальцы 630×315) показало, что эти каучуки имеют склонность к деструкции при переработке, причём каучуки СКЭХГ-СТ и Т-3000 деструктируют в большей степени, чем каучук РЕСО (таблицы 2, 3).

Таблица 2

Свойства каучуков (вязкость и модуль G`) до и после вальцевания при 60 оС

|

Марка каучука |

Параметры определения: температура 100оС , частота 1 СРМ |

|||||

|

Комплексная вязкость n*, апк·10-5, Ра·s |

Действительный модуль G`, кРа |

|||||

|

До вальцевания |

5 мин. вальцевания |

10 мин. вальцевания |

До вальцевания |

5 мин. вальцевания |

10 мин. вальцевания |

|

|

Т-3000 |

4,6*105 |

4,0*105 |

3,8*105 |

43 |

36,5 |

34,1 |

|

СКЭХГ-СТ |

15,6*105 |

1,9*105 |

1,3*105 |

153 |

16,3 |

11,3 |

|

РЕСО |

2,3*105 |

2,2*105 |

1,9*105 |

19 |

18,7 |

15 |

Низкие значения вязкости каучука СКЭХГ-СТ при большой молекулярной массе можно объяснить большим содержанием геля, возможность образования которого подтверждают в работы по синтезу этих каучуков.

Таблица 3

Молекулярные характеристики каучуков до и после вальцевания

|

Марка каучука |

Вязкость по Муни, 100 оС |

Mw |

Mw/ Mn |

||

|

До вальцевания |

После вальцевания |

До вальцевания |

После вальцевания |

||

|

Т-3000 |

87 |

3,6·105 |

3,0·105 |

3,32 |

3,26 |

|

СКЭХГ-СТ |

60 |

1,5·105 |

7,0·105 |

3,01 |

3,13 |

|

РЕСО |

53 |

1,4·105 |

— |

4,93 |

— |

Для большинства каучуков наблюдается снижение вязкости при увеличении скорости деформации. Для всех рассмотренных нами каучуков эта зависимость также подтверждается. В данном случае увеличение деформации при заданной частоте означает увеличение скорости деформации. При больших скоростях деформации, которые наблюдаются в процессе переработки, например, изготовление резиновых смесей, вязкости этих каучуков снижаются до сопоставимых значений (таблица 4).

Таблица 4

Зависимость вязкости и модуля G` от величины деформации при частоте 1Гц

|

Марка каучука |

Действительный модуль, G`, кРа |

Динамическая вязкость, η`, Ра·s |

tgδ |

|||

|

Деформация |

Деформация, 10-3 |

Деформация |

||||

|

7 |

627 |

7 |

627 |

7 |

627 |

|

|

Т-6000 Т-3000 СКПО СКЭХГ-СТ |

134,0 90,0 216,0 89,0 |

7,1 9,8 9,6 10,4 |

15,0 12,6 3,2 12,8 |

7,0 6,4 8,7 4,7 |

0,351 0,438 0,462 0,451 |

2,997 2,052 2,837 1,437 |

Для каучуков Т-3000, Т-6000 и РЕСО наблюдается аномальная зависимость вязкости от температуры. Динамическая вязкость практически не зависит от температуры, а комплексная вязкость линейно снижается при увеличении температуры. При этом степень снижения вязкости незначительна: вязкость снижается в 3 раза при увеличении температуры от 50 до 200 оС, что соответствует 0,4% при изменении температуры на каждые 20о.

Рис. 1. Зависимость вязкости от температуры для каучуков Т-3000 и РЕСО

Близкие по структуре каучуки Т-3000 и РЕСО имеют аналогичные температурные зависимости вязкости, с той лишь разницей, что вязкость каучука РЕСО ниже в 1,5 раза (рис. 1).

Слабая зависимость вязкости от температуры является положительным фактором при изготовлении и последующей переработки резиновых смесей. При вальцевании каучуки СКПО и Т-6000 деструктируют (табл. 5). Вязкость и действительный модуль сдвига у каучука Т-6000 до и после вальцевания уменьшаются незначительно (табл. 6).

Таблица 5

Молекулярные характеристики каучуков Т-6000 и СКПО до и после вальцевания

|

Марка каучука |

Mw |

Mw/ Mn |

||

|

До вальцевания |

После вальцевания |

До вальцевания |

После вальцевания |

|

|

Т-6000 |

9,1·105 |

7,0·105 |

2,25 |

1,66 |

|

СКПО |

13,7·105 |

10,6·105 |

2,95 |

2,78 |

Таблица 6

Значения вязкости и действительного модуля сдвига каучуков Т-6000 и СКПО

до и после вальцевания

|

Марка каучука |

Параметры определения: температура 100оС , частота 1 СРМ |

|||||

|

Комплексная вязкость n*, апк·10-5, Ра·s |

Действительный модуль G`, кРа |

|||||

|

До вальцевания |

5 мин. вальцевания |

10 мин. вальцевания |

До вальцевания |

5 мин. вальцевания |

10 мин. вальцевания |

|

|

Т-6000 |

5,4 |

3,6 |

4,6 |

47,0 |

26,8 |

34,6 |

|

СКПО |

9,7 |

4,6 |

3,3 |

90,0 |

33,7 |

21,4 |

Согласно ТУ 38.403635-90 изготовление резиновых смесей проводили при температуре валков 60 оС, при этой температуре наблюдается минимальная деструкция каучуков. Каучуки и резиновые смеси на основе эпихлоргидриновых и пропиленоксидных каучуков имеют большое эластическое восстановление, которое затрудняет их переработку, однако, оно снижается при введении специальных ингредиентов резиновой смеси.

Структурирование каучуков на основе органических окисей имеет ряд особенностей. Структурирование их перекисями сопровождается деструкцией, особенно при больших временах вулканизации (рис. 2) и протекает более интенсивно при увеличении содержания перекиси. Поэтому перекисная вулканизация не эффективна в каучуках на основе органических окисей.

Рис. 2. Перекисная вулканизация оксидных каучуков.

В качестве ускорителей серной вулканизации использовали каптакс, тиурам, альтакс, сульфенамид, ДФГ. Поскольку в ускорителях вулканизации содержатся активные функциональные группы, которые могут взаимодействовать с активным хлором СКЭХГ в макромолекуле, то нами было проведено исследование влияния различных ускорителей в отсутствии серы. Было установлено, что структурирования не наблюдаются в присутствие альтакса, каптакса, сульфенамида и ДФГ (за исключением Т-3000). Все эти каучуки вулканизуются тиурамом в отсутствие серы. Серная вулканизация в присутствии каптакса, альтакса и сульфенамида протекает с невысокой скоростью и не достигает постоянного значения модуля (рис. 3 и 4). Более эффективно протекает вулканизация в присутствии комбинаций ускорителей каптакс-тиурам, сульфенамид-тиурам (рис. 5).

Рис. 3. Кинетика вулканизации резиновых смесей в присутствии тиурама при 160 оС

Рис. 4. Кинетика вулканизации резиновых в присутствии сульфенамида при160 оС

Рис. 5. Кинетика вулканизации резиновых смесей в присутствии каптакс-тиурама при 160 оС

Ненаполненные резины на основе СКПО имеют высокие физико-механические свойства (табл. 7). Следует отметить, что прочность и относительное удлинение резин на основе СКПО увеличиваются при введении небольшого количества (1масс.ч.) сажи, т.е. технического углерода (ТУ), что, очевидно, связано с кристаллизацией при растяжении данного каучука.

Физико-механические свойства резин зависят от активности сажи. Резины на основе каучука Т-3000 имеют высокие прочности в присутствии активных саж П-324, П-234, П-514. Малоактивная сажа П-803 не обеспечивает высокого уровня свойств.

Таблица 7

Физико-механические показатели резин на основе каучука СКПО с различным содержанием ТУ П-324

|

Содержание ТУ П324, масс. ч. |

Модуль при 100% удлинения σ100, Мпа |

Прочность при разрыве σр МПа |

Относительное удлинение при разрыве, εр, % |

Остаточное удлинение при разрыве εост, % |

Твердость ТМ-2, у.е. |

|

0 |

0,7 |

20,4 |

740 |

18 |

49 |

|

1 |

0,7 |

26,3 |

830 |

20 |

48 |

|

10 |

1,3 |

24,5 |

780 |

32 |

54 |

|

20 |

1,8 |

21,6 |

660 |

25 |

60 |

|

30 |

2,2 |

17,8 |

550 |

21 |

66 |

|

40 |

2,8 |

17,1 |

480 |

18 |

72 |

|

50 |

4,1 |

15,3 |

370 |

15 |

78 |

Резины на основе каучука Т-6000 имеют несколько меньшую прочность и эластичность, близкую к резинам на основе каучука Т-3000 (табл. 8).

Таблица 8

Состав и свойства резин на основе каучуков Т-3000, Т-6000

с различным содержанием ТУ

|

Т-3000 |

100 |

100 |

50 |

100 |

||||

|

Т-6000 |

— |

100 |

100 |

50 |

100 |

|||

|

Стеариновая к-та |

2 |

2 |

1 |

2 |

1 |

1 |

0,5 |

1 |

|

ZnO |

3 |

3 |

1,5 |

3 |

5 |

5 |

2,5 |

5 |

|

MgO |

2 |

2 |

1 |

2 |

— |

— |

— |

— |

|

Каптакс |

0,8 |

0,8 |

0,4 |

0,8 |

0,5 |

0,5 |

0,25 |

0,5 |

|

Тиурам |

1,5 |

1,5 |

0,75 |

1,5 |

1 |

1 |

0,5 |

1 |

|

S |

1 |

1 |

0,5 |

1 |

1 |

1 |

0,5 |

1 |

|

П-324 |

40 |

— |

— |

— |

40 |

— |

— |

— |

|

П-234 |

— |

30 |

— |

— |

— |

30 |

— |

— |

|

П-514 |

— |

— |

30 |

— |

— |

— |

30 |

— |

|

П-803 |

— |

— |

— |

100 |

— |

— |

— |

100 |

|

Вулканизация 140 оС 60 мин |

||||||||

|

Модуль при 100% удлинении, МПа |

7,7 |

5,7 |

12,5 |

— |

5,2 |

3,6 |

8,5 |

— |

|

Прочность при разрыве, МП |

19,6 |

19,7 |

15,0 |

11,2 |

14,8 |

12,9 |

12,4 |

94 |

|

Относительное удлинение при разрыве, % |

325 |

390 |

150 |

65 |

320 |

380 |

200 |

100 |

|

Остаточное удлинение при разрыве, % |

5 |

11 |

3 |

0 |

6 |

9 |

2 |

0 |

Из анализа зависимости физико-механических характеристик резин можно сделать выводы, что требуемый уровень свойств может быть достигнут варьированием количества и типа наполнителя, а технологические свойства можно регулировать путем изменения типа и дозировки ускорителя.

На основе исследуемых нами каучуков были изготовлены стандартные резиновые смеси по ТУ 38.403635-90 с использованием ТУ П-324 и серной вулканизующей группой каптакс-тиурам. Результаты испытаний приведены в табл. 9.

Таблица 9

Свойства стандартных резин на основе оксидных каучуков

|

Марка каучука Показатель |

СКЭХГ-СТ |

СКПО |

Т-6000 |

Т-3000 |

РЕСО |

|

Модуль при 100% удлинении, МПа |

5,85 |

4,5 |

5,3 |

7,1 |

6,6 |

|

Прочность при разрыве, МПа |

15,7 |

15,8 |

15,6 |

20,4 |

17,4 |

|

Относительное удлинение при разрыве, % |

325 |

345 |

330 |

290 |

300 |

|

Остаточное удлинение при разрыве, % |

25 |

9 |

8 |

8 |

16 |

|

Твердость ТМ-2, у.е. |

85 |

77 |

75 |

79 |

73-77 |

|

Коэффициент морозостойкости при температуре: -20оС -30оС -40оС -50оС -60оС |

0,42 0,16 0,05 — — |

0,87 0,83 0,72 0,62 0,31 |

0,85 0,77 0,66 0,32 0,06 |

0,84 0,59 0,10 — — |

0,47 0,46 0,31 0,05 — |

Таким образом, в результате проведенных исследований нами установлено, что все выше указанные резины имеют достаточно высокую прочность при разрыве, относительное удлинение около 300–350%, достаточно низкие остаточные удлинения.

Следует отметить, что резины на основе каучуков СКПО, Т-6000 и РЕСО имеют хорошие низкотемпературные свойства, что согласуется с установленными значениями температур стеклования, определенными методом ДСК для чистых (ненаполненных) каучуков.

Резины: состав, свойства и виды

Главная » Материаловедение: материалы, применяемые в машиностроении » Резины: состав, свойства и виды

Резины: состав, свойства и виды

Резина — продукт вулканизации композиции, содержащей связующее вещество — натуральный или синтетический каучук.

В конструкции современных автомобилей используют несколько сот изделий, выполненных из резины. Это шины, камеры, шланги, уплотнители, герметики, детали для электро- и виброизоляции, приводные ремни и т. д. Их масса составляет до 10 % от общей массы автомобиля.

Широкое применение резиновых изделий в автомобилестроении объясняется их уникальными свойствами:

• эластичностью;

• способностью поглощать ударные нагрузки и вибрацию;

• низкой теплопроводностью и звукопроводностью;

• высокой механической прочностью;

• высокой сопротивляемостью к истиранию;

• высокой электроизоляционной способностью;

• газо- и водонепроницаемостью;

• устойчивостью к агрессивным средам;

• низкой плотностью.

Основное свойство резины — обратимая эластичная деформация — способность многократно изменять свою форму и размеры без разрушения под воздействием сравнительно небольшой внешней нагрузки и вновь возвращаться в первоначальное состояние после снятия этой нагрузки.

Подобным свойством не обладают ни металлы, ни древесина, ни полимеры.

На рис. 1 приведена классификация резины.

Резину получают вулканизацией резиновой смеси, в состав которой входят:

• каучук;

• вулканизирующие агенты;

• ускорители вулканизации;

• активаторы;

• противостарители;

• активные наполнители или усилители;

• неактивные наполнители;

• красители;

• ингредиенты специального назначения.

Рис. 1. .Классификация резин.

Натуральный каучук — природный полимер, представляющий собой непредельный углеводород — изопрен (С5Н8)n.

Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосных растений, в основном из бразильской гевеи, в котором его содержится до 40 %.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов.

Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава.

Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно- и атмосферостойкость.

Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо- и влагостойкость, однако нестойки при воздействии озона, топлива и масел.

Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделий.

Из СК специального назначения бутадиен-нитрильный (СКН) каучук отличается высокой бензомаслостойкостью, сохраняет свои свойства в широком интервале температур, обеспечивает прочную связь с металлами, поэтому применяется для изготовления металлорезиновых изделий, работающих в контакте с нефтепродуктами. Недостаток — быстрое старение.

Резины на основе фторкаучука (СКФ) и акрилатного каучука (АК) обладают очень высокими прочностными свойствами, стойки к воздействию топлив, масел, многих других веществ, высоких температур, однако низкая морозостойкость ограничивает их применение. Комплексом положительных свойств обладают силиконовые каучуки.

Молекулы СК являются полимерными цепями с небольшим числом боковых ответвлений. При нагревании с некоторыми вулканизирующими веществами между молекулами каучука образуются химические связи — «мостики», что резко изменяет механические свойства смеси. Чаще всего в качестве вулканизирующего ингредиента используют серу (1—3 %).

Для ускорения вулканизации в резиновую смесь добавляют ускорители и активаторы.

Чрезвычайно важным ингредиентом резины являются наполнители. Активные наполнители резко усиливают прочностные свойства резины. Чаще всего роль активного наполнителя выполняет технический углерод (сажа). Введение технического углерода делает резину более прочной, повышает износостойкость, упругость, твердость. Неактивные наполнители (мел, асбестовая мука и др.) служат для увеличения объема резиновой смеси, что удешевляет изготовление резины, но ее физико-механических свойств не улучшают (некоторые наполнители даже ухудшают).

Пластификаторы (мягчители) облегчают приготовление резиновой смеси, формование изделий, а также улучшают эластичность резины при низких температурах. В качестве пластификаторов используют высококипящие фракции нефти, каменноугольную смолу, растительные масла, канифоль, синтетические смолы. Для замедления процессов старения резины и увеличения ее ресурса в состав резиновой смеси вводят противостарители (антиокислители, стабилизаторы).

Особая роль отводится армирующим наполнителям. Они не входят в состав резиновой смеси, а вводятся на стадии формования изделия. Текстильная или металлическая арматура снижает нагрузку на резиновое изделие, ограничивает его деформацию. Изготавливают такие армированные резиновые изделия, как шланги, приводные ремни, ленты, автопокрышки, где для усиления прочности используют текстильный и металлический корды.

Подбором соответствующих каучуков, рецептуры резиновой смеси, условий вулканизации создают материалы, имеющие определенные свойства, что позволяет получать изделия, обладающие различными эксплуатационными свойствами, причем устойчиво сохраняющие свои качества продолжительное время и обеспечивающие функциональное назначение деталей и работоспособность узлов и агрегатов.

Из отработавших резинотехнических изделий изготовляют по специальной технологии регенерат, который добавляют в резиновую смесь в качестве заменителя части каучука. Однако резина, в состав которой входит регенерат, не отличается хорошими эксплуатационными свойствами, а потому из нее изготовляют изделия (коврики, ободные ленты), к которым не предъявляют высоких технических требований.

Лекция, реферат. Резины: состав, свойства и виды — понятие и виды. Классификация, сущность и особенности. 2018-2019.

Состав резины и ее получение

Категория:

Автомобильные эксплуатационные материалы

Публикация:

Состав резины и ее получение

Читать далее:

Состав резины и ее получение

Основным компонентом резины является каучук: его содержание в резиновых изделиях составляет примерно 50…60% по массе. У каучука молекулы представляют собой длинные нити, скрученные в клубки и перепутанные между собой. Такое строение каучука обусловливает его главную особенность — эластичность. При растяжении каучука его молекулы постепенно распрямляются, возвращаясь в прежнее состояние после снятия нагрузки. Однако при слишком большом растяжении молекулы необратимо смещаются друг относительно друга и происходит разрыв каучука.

Вначале в резиновых изделиях использовался только натуральный каучук, который получали из млечного сока (латекса) каучуконосного дерева — бразильской гевеи. В 1932 г. впервые в мире в нашей стране был синтезирован синтетический каучук, который вскоре стал основным сырьем для изготовления резиновых изделий. В настоящее время для этой цели выпускаются десятки разновидностей синтетических каучуков.

Наиболее широкое применение находят стирольные каучуки С KMC (бутадиен-метилстирольный) и СКС (бу-тадиен-стирольный). Эти каучуки превосходят натуральный по. износостойкости, однако уступают ему по эластичности, тепло- и морозостойкости.

Рекламные предложения на основе ваших интересов:

При производстве шин используют изопреновый (СКИ-3) и бутадиеновый (СКВ) каучуки. Каучук СКИ-3 по свойствам близок к натуральному каучуку, каучук СКВ отличается высокой износостойкостью. Хорошую маслобензостойкость имеют хлорпреновый (наирит) и нитрильный (СКН) каучуки. Из них изготавливают детали, работающие в контакте с нефтепродуктами: шланги, манжеты и др.

При изготовлении камер и герметизирующего слоя бескамерных шин используется бутилкаучук, характеризующийся высокой газонепроницаемостью.

Натуральный или синтетический каучук составляет основу резиновой смеси или «сырой» резины, которая самостоятельно из-за низкой прочности находит ограниченное применение — в основном для изготовления клеев и уплотнительных прокладок. Для увеличения прочности каучуков используется процесс вулканизации — химическое связывание молекул каучука с атомами серы. В процессе вулканизации, протекающем при температуре 130… 140 °С, молекулы серы соединяются с линейными молекулами каучука, образуя как бы мостики между ними (рис. 59). В результате получается вулканизированная резина, представляющая собой упругий материал.

Количество серы, используемое при вулканизации, определяется требованиями прочности и эластичности материала. С ростом концентрации серы прочность резины увеличивается, но одновременно уменьшается ее эластичность. Поэтому в резинах, предназначенных для изготовления автомобильных камер и покрышек, добавка серы ограничена 1…3% от общего содержания каучука. При содержании серы 40…60% каучук превращается в твердый материал — эбонит.

Для обеспечения требуемой прочности и износостойкости резин, особенно предназначенных для изготовления шин, применяются наполнители. Главным из наполнителей является сажа, представляющая собой порошкообразный углерод с размерами частиц 0,03…0,25 мкм. В современных резинах содержится значительное количество са-жи — от 30 до 70% по отношению к содержащемуся каучуку. При введении сажи прочность резины увеличивается более, чем на порядок. Для изготовления цветных резин используется так называемая белая сажа (кремнезем и другие продукты). Наряду с сажей применяются неактивные наполнители, служащие для увеличения объема резиновой смеси без ухудшения ее свойств (отмученный мел, асбестовая мука и др.).

Рис. 1. Строение вулканизированного каучука

Для облегчения смешивания компонентов резиновой смеси в нее вводятся пластификаторы или мягчители — обычно жидкие или твердые нефтепродукты. С целью замедления процессов старения, а также для повышения выносливости резины при многократных деформациях, добавляются противостарители (антиокислители). В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

Для увеличения прочности ряда резинотехнических изделий (автомобильные покрышки, приводные ремни, шланги высокого давления и пр.) резины армируются с помощью тканевой или металлической арматуры. Например, в одном из наиболее ответственных и дорогостоящих изделий — автомобильных покрышках используются полиамидный (капроновый), вискозный или металлический корды.

Основным этапом технологического процесса приготовления резин явлется смешение, при котором обеспечивается полное и равномерное распределение в каучуке всех содержащихся инградиентов (составных частей), число которых может доходить до 15. Смешение выполняется в резиносмесителях, обычно в две стадии. Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

При ремонте автомобильных шин и камер методом горячей вулканизации широко применяются такие сорта сырой резины, как прослоечная, протекторная и камерная. R этом случае для обеспечения требуемого качества ремонта наряду с высокой температурой процесс вулканизации должен проходить под определенным давлением, обеспечиваемым с помощью различных устройств.

Рекламные предложения:

Читать далее: Физико-механические свойства резины

Категория: — Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

Каучук и его виды | Chemistry Learning

Каучук — это натуральный полимер изопрена (2-метил -1,3-бутадиен). Это линейный 1,4-аддитивный полимер изопрена.

Натуральный каучук обладает эластичными свойствами и подвергается обратимому растяжению на большие расстояния, даже если к нему прилагается относительно небольшое усилие. Поэтому он также известен как эластомер. Натуральный каучук получают из латекса, который представляет собой коллоидный раствор каучука в воде …..

Автором этой статьи является Geetika Arora , квалифицированный преподаватель химии.В своих статьях она старается представить каждую сложную химическую концепцию мертвой простой для сбитого с толку. Она исчерпывающе написала статьи по химии в XAmplified, объясняя различные концепции и явления.

Содержание

Что такое резина?

Каучук — это натуральный полимер изопрена (2-метил-1,3-бутадиен). Это линейный 1,4-аддитивный полимер изопрена.

Натуральный каучук обладает эластичными свойствами и подвергается обратимому растяжению на большие расстояния, даже если к нему прилагается относительно небольшое усилие.Поэтому он также известен как Эластомер . Натуральный каучук получают из латекса, который представляет собой коллоидный раствор каучука в воде и .

Где находится резина?

Каучуковые деревья в основном встречаются в тропических и полутропических странах. Индонезия, Малайзия, Шри-Ланка, Южная Америка и Индия (особенно Керала, Тамилнаду и Карнатака) обладают богатыми ресурсами натурального каучука.

Каучуковая плантация в Керале, Индия

Структура натурального каучука

Натуральный каучук — это полимер изопрена.Чтобы понять структуру каучука, мы сосредоточимся на структуре изопрена. Изопрен представляет собой сопряженный диен, содержащий двойные связи в альтернативном положении.

Структура изопрена: мономер натурального каучука

Изопрен подвергается свободнорадикальной полимеризации, как замещенный этилен. Изопрен полимеризуется с образованием полиизопрена, простого алкена, каждое звено которого все еще содержит одну двойную связь.

Теперь полимеризация изопрена может происходить по любому из двух путей; либо цис-полимеризации, либо транс-полимеризации.Каучук, образованный в результате цис-полимеризации, называется цис-полиизопреном или натуральным каучуком. Точно так же каучук, образованный в результате транс-полимеризации, называется синтетическим каучуком.

Изопрен (2-метил -1,3-бутадиен) подвергается цис-полимеризации с образованием натурального каучука

Структура натурального каучука (цис-полиизопрен)

Наблюдая за структурой натурального каучука, мы можем сделать вывод, что в этой структуре нет полярной группы. В результате этого межмолекулярные силы притяжения становятся слабыми силами притяжения Вандервала.Эти силы притяжения дополнительно ослабляются из-за цис-конфигурации всех двойных связей, которая не допускает тесного взаимодействия полимерных цепей. Таким образом, натуральный каучук (цис-полиизопрен) не имеет прямой цепи, а имеет спиральную структуру. В результате он приобретает упругие свойства.

Синтетический каучук

Полимеризация деинов (молекул, содержащих двойную связь) для образования заменителей каучука — это предшественник огромной современной пластмассовой промышленности.Хлоропрен был первым коммерчески успешным заменителем каучука, произведенным в Соединенных Штатах.

Хлоропрен подвергается транс-полимеризации для производства синтетического каучука, полихлоропрена

Свойства резины, образованной таким образом, определяются природой замещающих групп. Например, полихлоропрен уступает натуральному каучуку по некоторым свойствам, но превосходит его по устойчивости к маслам и органическим растворителям. Эти различия связаны с различием в природе их мономеров: изопрена (для натурального каучука) и хлоропрена (для синтетического каучука).

Синтетический каучук (также известный как гуттаперча) был получен путем свободнорадикальной полимеризации изопрена. Сформированная таким образом резина имеет всю трансформацию. В результате синтетический каучук имеет очень правильную зигзагообразную цепь, которая не может растягиваться. Это объясняет неэластичность синтетического каучука.

Структура синтетического каучука (транс-полиизопрен, гуттаперча)

Виды синтетического каучука

Неопрен

Неопрен — это полимер хлоропрена.Он также известен как полихлоропрен. Для синтеза неопрена требуется его мономер хлоропрен. Хлоропрен, необходимый для этого процесса, синтезируется из винилацетилена, который выполняет маркониковское присоединение в кислой среде с получением хлоропрена.

Винилацетилен, необходимый для указанной выше реакции, получают димеризацией ацетилена, пропуская его через водный раствор хлорида аммония и хлорида меди при 343 К.

Полученный хлоропрен подвергается полимеризации с образованием неопрена.Хотя для этого процесса не требуются специальные катализаторы, полимеризация ускоряется в присутствии кислорода или пероксида.

Примечание : Полимеризация хлоропрена в 700 раз быстрее, чем изопрена.

Использование неопрена

Используется при производстве шлангов, прокладок, каблуков, стопоров, конвейерных лент, печатных валиков и т. Д. Он также используется в качестве изолятора.

BUNA – S

BUNA – S представляет собой сополимер смеси 1,3-бутадиена и стирола в соотношении 3: 1 в присутствии натрия (который является полимеризующим агентом) дает сополимер стирола и бутадиена (стирол-бутадиеновый каучук) или BUNA — С.Название BUNA – S состоит из Bu , которое обозначает 1, 3 — бутадиен, NA обозначает натрий (Na), а S обозначает стирол.

Недвижимость Buna – S

- Это очень прочный и хороший заменитель натурального каучука.

- Обладает высокой стойкостью к истиранию.

- Обладает высокой несущей способностью.

Использование Buna – S

- Применяется для изготовления автомобильных шин.

- Используется для изготовления напольной плитки, деталей обуви, изоляции кабелей и т. Д.

BUNA — N (нитриловый каучук)

BUNA – N получают сополимеризацией 1,3-бутадиена и акрилонитрила в присутствии пероксидного катализатора. Название BUNA – N состоит из Bu , которое обозначает 1, 3 — бутадиен, NA обозначает натрий (Na), а N обозначает акрилонитрил.

1,3-Бутадиен реагирует с акрилонитрилом с образованием буна — N

Недвижимость БУНА – Н

BUNA-N устойчив к воздействию бензина, смазочных масел и органических растворителей.

Использование BUNA – N