Устройство паровой турбины

Паровая турбина состоит из следующих основных частей и механизмов:

Вращающейся частью турбины является ротор; по аналогии с электрическими машинами неподвижную часть ее называют иногда статором.

Рассмотрим отдельно устройство и назначение каждой из перечисленных выше частей и механизмов турбины.

фундаментная плита является опорой для корпуса турбины и статора генератора и создает между ними связь при которой правильное взаимное положение их не должно нарушаться.

Ввиду отсутствия в турбогенераторе возвратно-поступательно движущихся частей и связанной с ними неравномерности работы фундаментная плита может быть сравнительно легкой конструкции и обычно выполняется в виде сварной стальной или пустотелой чугунной рамы.

фундаментная плита турбогенератора небольшой мощности представляет собой цельную отливку; при средних и больших мощностях плита выполняется составной из двух и более (до пяти) частей.

Для облегчения веса агрегата иногда устанавливают общую плиту только под генератор и выпускной конец турбины; передний подшипник ее в этом случае покоиться на особой плите, связанной тягами с основной.

Внутреннее пространство пустотелой плиты иногда используется как резервуар для масла.

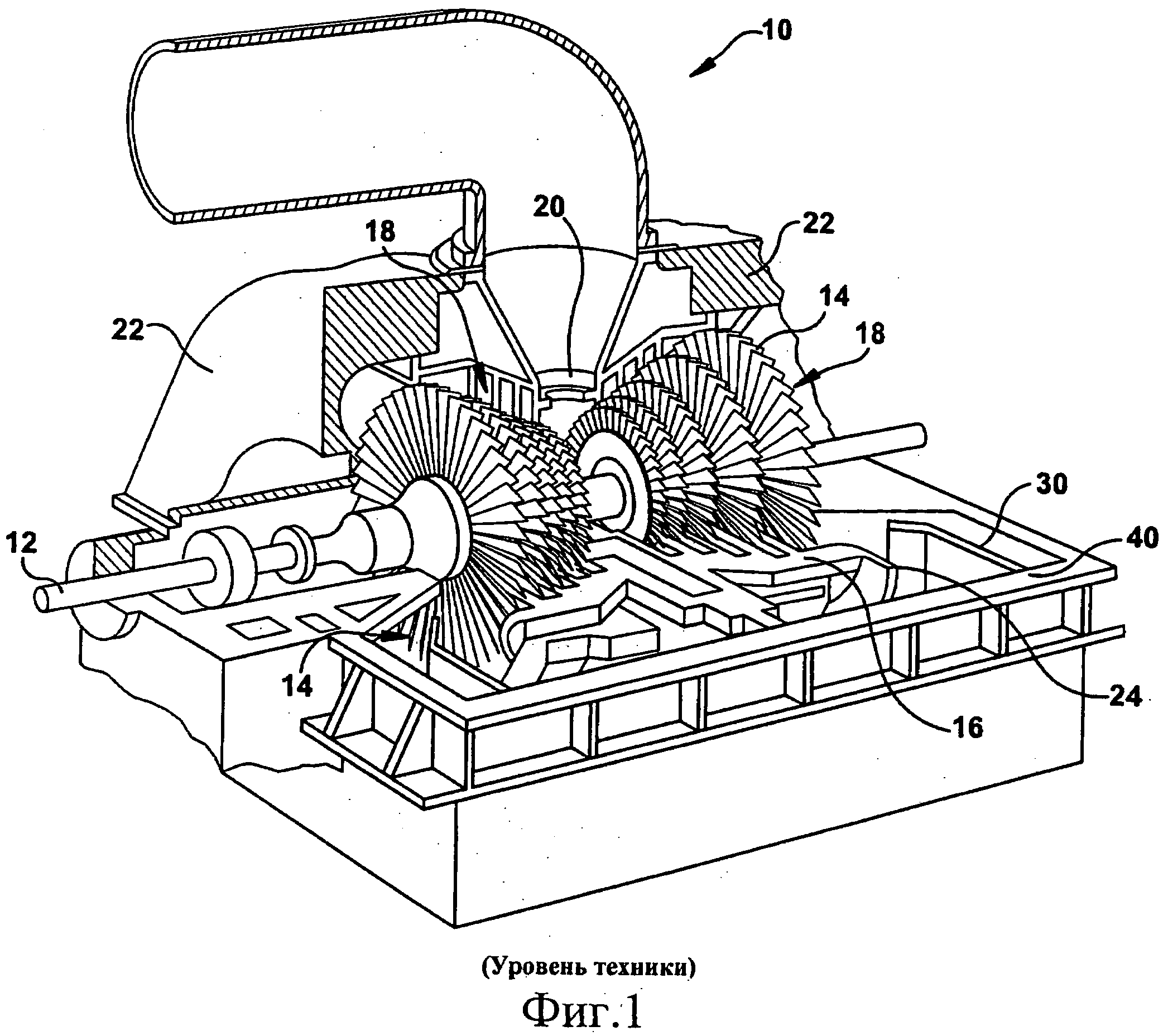

На (рис.1) изображена турбинная часть составной плиты; места установки лап корпуса обозначены цифрами 1, стойки переднего подшипника — 2; соединение со второй половиной плиты производится по фланцу 3-3

.

При монтаже турбины фундаментная плита устанавливается на стальные клинья, положенные на заранее приготовленный фундамент (рис.2). Перемещением клиньев добиваются горизонтальности положения плиты, для проверки чего к обработанным плоскостям последней прикладывают точный уровень (ватерпас). Составная из нескольких частей плита должна быть собрана и крепко стянута болтами еще до установки на клинья. После того как положение плиты точно выверено, фундаментные болты слегка затягивают и устанавливают на плиту стойки подшипников, корпус и ротор турбины. После окончательной выверки плиты, нагруженной этими деталями, ее положение фиксируют подливкой цементного раствора, вытекание которого предупреждается деревянным ограждением(опалубкой).

Перед заливкой нужно заменить клинья толстыми плоскими стальными подкладками, так как клинья имеют тенденцию разъезжаться при вибрации машины.

После затвердения щемента (обычно 5-6 дней) фундаментные болты могут быть затянуты окончательно.

Вместо клиньев для первоначальной выверки турбины иногда пользуются домкратами (джек-болтами).

Корпус турбины

Корпуса турбин почти всех конструкций выполняют разъемным в вертикальной плоскости. Сторона низкого давления крепится к фундаментной плите так, что определенная точка корпуса оказывается неподвижной (мертвой) при тепловых деформациях корпуса; сторона высокого давления обычно подвешена к переднему подшипнику и при удлинении корпуса от нагревания имеет возможность смещаться в осевом направлении по направляющим. Мертвую точку иногда называют фикс-пунктом.

Крепление корпуса к фундаментной плите должно быть выполнено так, чтобы расширение при нагревании происходило свободно, но при этом не нарушалось совпадение геометрических осей турбины и генератора.

Один из методов такого крепления приведен на (рис.3). Корпус опирается на фундаментную плиту стойкой 1 переднего подшипника и боковыми лапами 2, отлитыми вместе с выхлопным патрубком. При удлинении корпуса стойка переднего подшипника может скользить в осевом направлении по плите, причем продольная шпонка 3 удерживает его от смещения вбок. Со стороны низкого давления такую же функцию выполняет выступ 4, входящий в соответствующую выемку (паз)в поперечине плиты. Поперечные шпонки 5, заложенные между лапами и плитой, не допускают смещения лап вдоль оси турбины, но позволяют корпусу свободно расширяться в стороны. Таким образом, неподвижной (мертвой) точкой в корпусе турбины является точка пересечения оси проведенной через шпонки 5, с вертикальной плоскостью симметрии, проходящей через шпонки 3 и 4.

Передней стороной или стороной высокого давления турбины — называют сторону впуска пара

Для того чтобы лапа 2 (рис. 4) корпуса могла скользить по плите 4 вдоль шпонок, под головкой болта 3, крепящего лапу, оставляют небольшой зазор; отверстие для болта в лапе делают больше диаметра болта на величину максимального перемещения лапы. Возможность свободного перемещения лапы можно в любой момент проверить по шайбе 1, которая должна свободно вращаться под головкой болта.

4) корпуса могла скользить по плите 4 вдоль шпонок, под головкой болта 3, крепящего лапу, оставляют небольшой зазор; отверстие для болта в лапе делают больше диаметра болта на величину максимального перемещения лапы. Возможность свободного перемещения лапы можно в любой момент проверить по шайбе 1, которая должна свободно вращаться под головкой болта.

Скользящие опорные поверхности и шпонки во избежание заеданий должны быть перед сборкой тщательно очищены и натерты графитом или смазаны ртутной мазью.

Изображенный на (рис 3) корпус имеет разъем в горизонтальной плоскости и разъем 7 в вертикальной плоскости. Фланцы корпуса в плоскостях разъема стягиваются болтами или шпильками. Затягивание гаек у болтов и шпилек небольшого размера производится ключом, удлиненным трубой до 2 метров длины. У турбин высокого давления затяжка болтов должна быть очень сильной во избежание просачивания пара. Поэтому болты, стягивающие фланцы таких турбин выполняют из хромоникелемолибденовой стали, хорошо переносящей действие высоких температур, располагают их очень близко друг к другу (рис. 6) и при затягивании применяют прогрев болтов.

6) и при затягивании применяют прогрев болтов.

В настоящее время для прогрева применяют три способа:

1) Автогенной горелкой с длинным не режущим пламенем, которое вводится в отверстие, просверленное в болте (рис .5) .

Гайка болта должна быть предварительно затянута до отказа в холодном состоянии. После прогрева болт удлиняется и гайка может быть повернута еще на 1/10-1/6 оборота в зивисимости от длины болта.

2) Электрическим нагревательным аппаратом (индукционным или с угольным электродом), вставленным в отверстие болта.

3) Паром или горячим воздухом, струя которого направляется в сверление болта.

Между температурами корпуса турбины и болтов или шпилек, стягивающих его фланцы, всегда имеется разность, вызывающая дополнительные напряжения в материале болта или шпильки, особенно большие при пуске турбины. Температура шпилек, имеющих хороший контакт с корпусом по резьбе, всегда ближе к температуре корпуса, чем температуре болтов. С целью снижения разности температур корпуса и стяжных болтов заводы с успехом применяют засыпку алюминиевой пудры в зазоры между болтами.

Перед сборкой турбины фланцы горизонтального разъема корпуса тщательно очищают, подшабривают и покрывают мастикой, состоящей из графита на вареном льняном масле; иногда в состав мастики вводят сурик, белила и другие составляющие.

Корпус у турбины стараются придать по возможности простую форму. Размеры корпуса определяются размерами проточной части турбины. Часто корпус в начале имеет большой диаметр, соответствующий диаметру регулирующей ступени, затем, ограничивая камеру регулирующей ступени, он резко уменьшается и далее плавно увеличивается в соответствии с ростом диаметра ступеней турбины по мере расширения пара. Иногда диаметр корпуса, следуя за диаметрами проточной части, изменяется несколькими резко выраженными ступенями.

Во внутреннюю часть корпуса реактивной турбины, в пазы, выполненные обычно прямо в корпусе, устанавливают кольцевые ряды направляющих лопаток, образующие сопла.

В активных турбинах в корпус закладываются диафрагмы, разделяющие его на отдельные камеры, и направляющие аппараты в тех камерах, где есть ступени скорости.

Не редко диафрагмы устанавливаются не в корпус, а в групповые кольцеобразные обоймы, которые затем вставляются в корпус.

Такая конструкция разгружает корпус от напряжений, возникающих при неравномерном расширении диафрагм от нагревания, и упрощает производство при выпуске машин разных мощностей, позволяя пользоваться корпусами одного размера.

Материалом для отливки корпусов паровых турбин служат чугун и сталь. Применение чугуна ограничено областью невысоких температур вследствие склонности чугуна «расти», то есть увеличиваться в объеме при высоких и переменных температурах. «Рост» чугуна неоднократно приводил к авариям вследствие нарушения установленных зазоров между деталями турбины.

С переходами на работу паром очень высокого давления и температуры турбостроение столкнулось с явлением «ползучести» (крипа) стали.

Под одновременным действием высокой температуры и постоянных растягивающих напряжений стальная отливка или паковка с течением времени получает все большую остаточную (пластическую) деформацию – ползет. Пластическая деформация при явлении ползучести возникает при напряжениях, значительно меньших придела текучести.

Для обычных углеродистых сталей ползучесть наблюдается начиная с температуры 380-400о С и выше.

Так как скорость ползучести для данного материала определяется температурой и напряжениями, то задачей конструктора является назначение таких размеров детали, при которых напряжения в ней будут таковы, что деталь может проработать заданный срок службы не выходя за установленные пределы деформации.

Задаваясь сроком службы детали, например 100 000 ч. И максимальной допустимой деформацией, например 0,5% длины детали, конструктор находит по результатам испытания металла на ползучесть то напряжение, при котором скорость ползучести не превышает 5*10-8мм/мм*ч.

Сопротивляемость стали ползучести зависит от химического состава металла и от технологии его обработки. Из присадок, вводимых в сталь, наиболее эффективно повышает сопротивление ползучести молибден, содержание которого в количестве 0,4-0,6% дает возможность применять сталь для температур до 550о С при приемлемых значениях рабочих напряжений.

Другое явление, с которым приходится встречаться в турбинах высокого давления, это релаксация деталей то есть самопроизвольное падение первоначально созданных напряжений в деталях (например, при затяжке болтов), которое заметно проявляется при длительном воздействии высоких температур. Процесс релаксации протекает при неизменной общей деформации напряженной детали. В результате деформации снижается натяг болтов, стягивающих фланцы корпусов турбин или фланцевые соединения паропроводов, и болты приходится периодически подтягивать.

В турбине, рассчитанной на высокие параметры пара, в наиболее тяжелых условиях находится корпус высокого давления.

Наибольшая трудность заключается в достижении длительной плотности стыка между половинами корпуса и в устройстве рациональной связи корпуса со стойками подшипников.

С возрастание параметров свежего пара быстро увеличивается толщина фланцев, необходимая для обеспечения плотности в разъеме корпуса высокого давления.

Для того чтобы обеспечить правильное взаимное положение подшипников и корпуса при удлинении последнего, точки опоры корпуса расположены на высоте его продольного разъема и насколько возможно близко к середине подшипников. Корпус с обоих концов опирается лапами на стойки подшипников и может скользить в вертикальных и горизонтальных направляющих стоек, что обеспечивает свободное расширение его в радиальных направлениях от центра вала без нарушения правильности совпадения осей турбины и генератора.

При проектировании турбин, рассчитанных на сверхвысокие параметры пара, толщина фланцев корпуса в.д. и диаметры стяжных болтов и шпилек могут получиться неприемлемо большими. В таких случаях хорошим конструктивным решением является применение корпусов с двойными стенками. В этом случае между внутренним корпусом, заключающем в себе проточную часть в. д., и наружным корпусом, обеспечивающим отсутствие утечек пара наружу, находится пар, отработавший в проточной части в. д. и имеющий значительно пониженный по сравнению со свежим паром давление.

В таких случаях хорошим конструктивным решением является применение корпусов с двойными стенками. В этом случае между внутренним корпусом, заключающем в себе проточную часть в. д., и наружным корпусом, обеспечивающим отсутствие утечек пара наружу, находится пар, отработавший в проточной части в. д. и имеющий значительно пониженный по сравнению со свежим паром давление.

Диафрагмы

Диафрагмы отливают из чугуна или отковывают из стали (для давлений выше 20 ата и температуре выше 250о С). Как правило, диафрагмы делают разъемными на две части; каждая половина устанавливается в соответствующую выточку корпуса турбины или в обойму.

Диафрагмы закрепляют в корпусе таким образом, чтобы они могли при нагревании свободно расширяться в радиальном направлении, не оказывая давления на стенки корпуса. Для этого их вставляют в выточки стенок корпуса с небольшими зазорами, обычно составляющими от 0,003 до 0,004 от диаметра диафрагмы в радиальном направлении и от 0,1 до 0,3 мм в осевом направлении.

Обода диафрагм перед установкой их в корпус необходимо смазать графитом.

Положение половинок диафрагмы фиксируется установкой шпонок 1 (рис. 9). Верхние половинки закрепляют так, чтобы можно было поднять верхнюю часть корпуса вместе с ними; это достигается установкой с каждой стороны шпонок 3, удерживающих диафрагмы от выпадения. Нижние половины диафрагм при удаленном роторе обычно свободно вынимаются из корпуса 2 кверху.

На (рис. 10) изображен вид снизу верхней части (крышки) корпуса небольшой турбины; цифрой 2 отмечены диафрагмы, 1 – секция направляющего аппарата, 3 – закрепляющие винты диафрагм, 4 – уплотнение диафрагм, 5 – шпоночные канавки для шпонок, соединяющие верхнюю и нижнюю половины диафрагм.

Впуск пара в первых ступенях часто бывает парциальным, соответственно этому диафрагмы имеют сопла только в части своей окружности.

В последних ступенях подвод пара всегда полный – по всей окружности, на (рис. 11) изображены диафрагмы с парциальным и полным впуском пара.

Во избежание утечек пара вдоль вала в тех местах, где он проходит сквозь диафрагмы, последние снабжают лабиринтовыми уплотнениями, принцип действия и устройство которых рассмотрен ниже.

Вследствие большой поверхности диафрагмы полное давление пара на нее достигает очень большой величины даже при небольшой разности давлений между соседними камерами: естественно, что конструкция диафрагмы, особенно в первых ступенях, где температура и разность давлений сравнительно высоки, должна быть очень солидной, тем более, что даже небольшой прогиб диафрагмы может повлечь за собой серьезную аварию турбины.

Расчет диафрагм на прочность может быть произведен только с приближенной точностью. Поэтому новые конструкции диафрагм обычно испытывают на прогиб гидравлическим прессом на турбинных заводах.

Сопла первой ступени, чаще всего изготавливаются в виде составных фрезерованных сегментов (рис. 13) или сегментов, состоящих из лопаток, приваренных между отрезками бандажа и обоймы.

13) или сегментов, состоящих из лопаток, приваренных между отрезками бандажа и обоймы.

Сопла в чугунных диафрагмах образуются посредством заливки в тело диафрагмы соответственно изогнутых стальных лопаток (рис. 11). Сопла получают при этом трапецеидальное сечение и могут быть устроены расширяющимися или суживающимися в зависимости от расчетной скорости истечения пара.

Неточная пригонка стыка лопаток в разъеме диафрагмы может вызвать вибрацию рабочих лопаток, так как в таком случае правильная форма соплового канала нарушается и каждая рабочая лопатка, проходя мим стыка, получает толчок. Ввиду большой трудности получения правильных стыков в диафрагмах с залитыми лопатками применяют диафрагмы с косыми стыками, так что разрезанные лопатки в разъемах отсутствуют.

В современных конструкциях турбин высокого давления чаще всего применяются сварные диафрагмы (рис. 16).

Направляющие лопатки 1, образующие сопла, закрепляются в двух полукольцевых бандажах – внутреннем 2 и наружном 3, в отверстия которых входят шипы лопаток, после чего привариваются к бандажам. Затем собранное полукольцо сопел приваривается к наружному ободу 4 и телу диафрагмы 5.

Затем собранное полукольцо сопел приваривается к наружному ободу 4 и телу диафрагмы 5.

Сварные диафрагмы по своей жесткости превосходят диафрагмы с приклепанными лопатками, но уступают им в точности изготовления, что может вызвать небольшое увеличение расхода пара турбиной.

Сопловые венцы, набранные из фрезерованных лопаток, позволяют получить наиболее точные профили и гладкие поверхности сопловых каналов, что обеспечивает высокую экономичность турбины, но обходится дороже в изготовлении.

Как работает турбина машины. Принцип действия, а также мое подробное видео

Часто новички мне задают вопрос – а как работает турбина? Конечно же, это применительно к машинам (однако они применяются много где). Интерес к этому агрегату растет день ото дня, все потому что сейчас на рынок выходит все больше турбированных моторов. Обусловлено это увеличение производительности, а также экологическими нормами. Как не прискорбно, но думаю — через лет так скажем 10 – 15, обычных атмосферников уже и не останется …

СОДЕРЖАНИЕ СТАТЬИ

Для начала небольшое определение.

Турбина автомобиля – это агрегат, который призван повысить производительность двигателя внутреннего сгорания, за счет увеличения крутящего момента – следовательно, и лошадиных сил. Даже при малом объеме такая силовая установка может обойти обычный атмосферный двигатель большего объема.

Как видите устройство «вроде как» полезное, причем оно поднимает КПД мотора, примерно на 10 – 20%, что очень существенно!

Если сказать простыми словами — то при малом объеме, мы получаем больше мощности!

Отличить обычный и турбированный двигатель, можно даже на слух, достаточно запустить их и послушать. Турбина издает небольшой свист, который будет все сильнее, если обороты двигателя растут. Если положить руку на сердце, турбину, возможно установить на любой обычный атмосферный двигатель, главное правильно ее настроить, поэтому для начала давайте вспомним обычный вариант.

Двигатель внутреннего сгорания – атмосферный

Принцип давно уже изучен и я бы сказал «избит»! Большинство моторов имеют четырехтактный цикл, конечно есть и двухтактные, но они на автомобилях применяются редко. Как мы можем знать, работа основана на компрессии, вот почему это такой важный показатель, и он должен быть всегда в норме.

Как мы можем знать, работа основана на компрессии, вот почему это такой важный показатель, и он должен быть всегда в норме.

ИТАК (4 такта):

1 такт – поршень идет вниз, открываются впускные клапана и в цилиндры поступает воздушно-топливная смесь.

2 такт — сжатие – поршень идет «максимально» вверх, сжимая смесь.

3 такт – воспламенение – сжатая смесь воспламеняется от свечей зажигания, происходит мини взрыв, который толкает поршень вниз.

4 такт — выход отработанных газов – открываются другие клапана, которые выводят эти газы, выталкивает их поршень, который также идет наверх.

Эта «классика» работает вот уже много лет, с момента основания двигателя внутреннего сгорания. Сразу хочется отметить мощность у такого классического строения – повышается за счет увеличения объема цилиндров. ТО есть двигатель объемом в 1,4 литра будет заведомо слабее, чем вариант в 2,0 литра. Но относительно недавно (если брать историю моторостроения), появились первые турбины, которые устанавливаются на этот классический двигатель, и меняют расклад сил.

Как работает турбина?

Завораживающее слово «ТУРБО», для многих мальчишек это просто предел мечтаний – некоторые так и хотят прокачать свою ПРИОРУ и «лихачить» по городу. Однако чтобы тюнинговать свой автомобиль, нужно знать устройство турбины.

Итак – основная задача, этого аппарата нагнетать в двигатель как можно больше воздуха. Я бы даже сказал нагнетать с силой!

Для чего это делается – как мы уже поговорили сверху, поршни приводятся в движение за счет сжигания воздушно – топливной смеси, которая поступает в цилиндры. Чем больше ее поступило, чем больше мощность может развить силовой агрегат. Сам мотор может засосать ограниченное количество воздуха – вот бы было хорошо, если бы кто-то его туда закачал в большем объеме!

И этим как раз и занимается турбина. Она раскручивается до безумных значений, порядка 200 – 240 000 оборотов в минуту. И под давлением подает максимально много воздушной смеси в цилиндры двигателя. Это означает что при одинаковом объеме, можно сжигать намного больше этой смеси, что напрямую передается и мощности!

Это означает что при одинаковом объеме, можно сжигать намного больше этой смеси, что напрямую передается и мощности!

Если взять строение турбины – то здесь можно выделить две крыльчатки.

Первая вращается от давления отработанных газов, которые идут через глушитель, к ней жестко подсоединен вал.

Вторая крыльчатка, также сидит на валу, только с другой стороны и ей передается это вращение. Она начинает засасывать воздух (если хотите как пылесос), и под давлением нагнетать его в двигатель.

Вал, на котором сидят две крыльчатки (условно назовем их «горячая» и «холодная»), имеет подшипники, которые смазываются маслом двигателя (помимо смазывания, оно забирает и лишнюю температуру), чтобы масло не уходило в отсеки с крыльчатками, за подшипниками есть специальные изоляторы, которые тормозят его расход.

Как видите принцип работы очень простой. Если все же не поняли, посмотрите мое видео с разъяснением.

Турбо-яма

Минусом работы турбированного агрегата, является такое явление как «турбо-яма» (подробнее здесь). При низких оборотах турбина раскруч

принцип работы, конструкция, особенности турбокомпрессора

Турбокомпрессор – это механизм, который используют в автомобилях. С его помощью удается улучшить работу двигателя, повысить его мощность и при этом сохранить габаритные размеры агрегата, расход топлива.

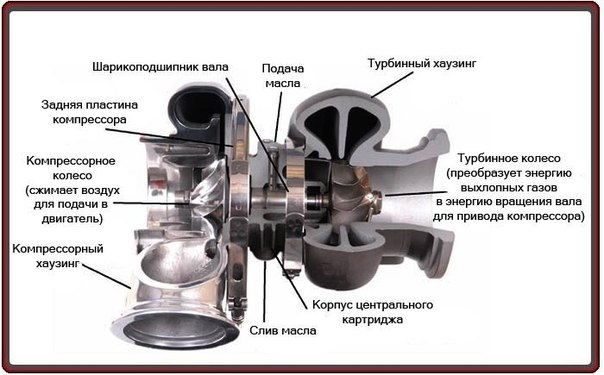

Конструкция

Устройство компрессора имеет довольно сложную, но в то же время весьма понятную конструкцию. В нее входят такие элементы, как:

- Корпус. Его выполняют преимущественно из материалов, способных пережить высокие температуры. Обычно в качестве такого материала выступает сталь. Выполняется корпус в форме улитки, у которой есть два разнонаправленных патрубка.

- Турбинное колесо. Способствует переводу энергии выхлопных газов в энергию вращения вала.

Крепится непосредственно на вал. Для изготовления колеса используют железно-никелевый сплав.

Крепится непосредственно на вал. Для изготовления колеса используют железно-никелевый сплав. - Компрессорное колесо. Способствует нагнетанию воздуха в цилиндры, полученного из прокрученных через турбинное колесо выхлопных газов. Материал для изготовления этой детали – алюминий. Плюсом выбора алюминия является снижение потерь энергии.

- Вал турбины. Элемент предназначен для соединения турбинного и компрессорного колес.

- Подшипники. Также их иногда называют шарикоподшипниками ввиду того, что они обеспечивают шарнирное крепление вала в корпусе. Конструкция может содержать от одного до двух подшипников.

- Перепускной клапан. Отвечает за количество поступающего газа, перенаправляя его и воздействуя таким образом на турбинное колесо. Клапан дополнительно оснащен пневматическим приводом.

Одновременная работа всех элементов делает двигатель эффективным.

Принцип работы

Действие компрессора основано на выполнении элементами следующих этапов:

- Лопатки турбинного колеса принимают выхлопные газы.

- Колесо начинает вращаться, постепенно увеличивая скорость оборотов. При необходимости колесо может разогнаться до 250 000 оборотов в минуту.

- Через турбинное колесо разогнавшиеся газы переходят в пусковой клапан.

- Сжатый воздух попадает на компрессионное колесо, которое равномерным движением перенаправляет его во впускное отверстие внутрь цилиндра двигателя.

С помощью перечисленных выше действий двигатель начинает активно работать, заставляя автомобиль трогаться с места.

Особенности эксплуатации турбин

Если сравнивать действие турбокомпрессора со стандартным нагнетателем воздуха, который работает исключительно от привода коленчатого вала, главными достоинствами первого будут:

- повторное использование энергии выхлопных газов;

- небольшая цена;

- экономия энергии.

Устройство турбины компрессора практически одинаковое как в случае использования на дизельных, так и на бензиновых моторах. Однако предпочтение все же отдают компрессорам для дизельных агрегатов.

Однако предпочтение все же отдают компрессорам для дизельных агрегатов.

Особенность турбокомпрессора заключается в режиме действия. Для бензиновых двигателей устройства выполняют из жаропрочных материалов из-за высокой температуры отработавших газов, которая способна достичь 1000°. У дизеля температура газов меньше, поэтому и материалы в турбокомпрессоре используют менее жаропрочные.

Дополнительные элементы системы

Стоит отдельно рассмотреть несколько дополнительных элементов. Они тоже входят в конструкцию компрессоров и регулируют определенные процессы.

Клапан Blow-off

Блоу-офф клапан по-другому еще называют перепускным. Установка этого клапана осуществляется в воздушной системе, обычно между дизельной заслонкой и выходным отверстием компрессора. Цель клапана — устранение аварийных ситуаций при работе агрегата. Например, в процессе эксплуатации агрегат может перейти в нежелательный режим surge, если вовремя это не остановить.

Данный режим возникает из-за высокой скорости воздушного потока. В этом случае компрессор старается перекрыть дроссель и хочет сделать это как можно резче. Объясняется возникновение режима тем, что скорость воздушного потока вследствие выхода газов и сам расход воздуха начинают резко снижаться. Турбина же, ввиду силы инерции продолжает быстрое вращение.

Если не уменьшить вращения, последствия могут быть печальными. Один из признаков подобного скачка воздуха – неприятный звук, который прорывается через компрессор. Дальнейшее игнорирование проблемы приведет к поломке подшипников турбины, которые вынуждены принимать большие нагрузки из-за возникших скачков.

Блоу-офф клапан следит за величиной давления внутри коллектора и включается в работу, если оно начинает сильно скакать. Обеспечивает работоспособность клапана установленная внутри пружина, с помощью которой удается предотвратить изменение положения дросселя и наладить работу компрессора.

Если же клапан не успел, и дроссель закрылся, то блоу-офф начинает стравливание в атмосферу избытка давления. Благодаря подобной работе удается снизить риск аварии и уберечь турбокомпрессор от больших нагрузок, способных вызвать его поломку.

Благодаря подобной работе удается снизить риск аварии и уберечь турбокомпрессор от больших нагрузок, способных вызвать его поломку.

Клапан Wastegate

Механический клапан Wastegate устанавливают на турбине или на конструкции выпускного коллетора. Основная задача этой детали заключается в регулировании уровня давления, которое постепенно нарастает внутри компрессора.

Конструкции некоторых дизельных двигателей не содержат вейстгейт, а вот в случае бензиновых агрегатов наличие подобного клапана – обязательное требование для его надежной эксплуатации.

Благодаря работе вейстгейта удается обеспечить беспроблемный и беспрепятственный выход для выхлопных газов из системы. При этом отработавшие газы обходят работающую турбину. С помощью подобного распределения газов осуществляется контроль за нужны количеством энергии.

Подобная предусмотрительность позволяет организовать эффективное управление давлением наддува внутри компрессора. Осуществление контроля обеспечивается за счет встроенной пружины, которая создает противодавление. Именно эта конструкция контролирует обходной поток отработавших газов.

Клапан по виду может быть:

- Встроенным. Конструкция подразумевает наличие заслонки, которая встраивается в хаузинг. Хаузинг также называют «улиткой» основной турбины агрегата. Также этот элемент содержит пневматический актуатор.

- Внешний. Гейт такого типа представляет стандартный клапан, устанавливаемый на выпускной коллектор. У этого клапана есть преимущество, которое делает его более востребованным нежели встроенный. При необходимости клапан позволяет вернуть сброшенных обходной поток. В случае спортивных автомобилей сброс клапан сбрасывает газы прямо в атмосферу, предотвращая их попадание внутрь турбины.

Оба дополнительных элемента способствуют равномерной работе автомобильного турбокомпрессора и предотвращают возникновение неприятных ситуаций, способных повлечь за собой различные аварии.

Плюсы и минусы

У турбокомпрессора, как и у любого устройства, имеются свои плюсы и минусы в работе. Для начала стоит озвучить достоинства агрегата, и среди них внимание можно уделить следующи:

- Турбокомпрессор считается востребованным агрегатом ввиду возможности увеличения мощности двигателя на 35-40%.

- Агрегат не способен навредить двигателю и его работе. Любые поломки мотора, а также выход его из строя никак не связан с воздействием на него агрегата, который отвечает за мощность.

- Двигатель, оборудованный компрессором, выбрасывают в атмосферу меньшее количество выхлопов. Объясняется это тем, что турбокомпрессор использует энергию отработавших газов повторно, в связи с чем уменьшается их количество на окончательном выходе из двигателя.

- Позволяет уменьшить расход топлива на 5-20%. Подобная характеристика также позволяет увеличить КПД и сделать работу мотора эффективнее.

Также к плюсам можно отнести то, что двигатели, оборудованные турбокомпрессором, лучше работают на высокогорных дорогах, практически не теряя мощность. Наконец, устройство заглушает шум от работы системы выпуска.

Минусы конструкции в:

- увеличении стоимости обслуживания автомобиля;

- необходимость в использовании специального моторного масла;

- постоянной проверке качества топлива и его замене.

Еще один минус в необходимости проработки двигателя на холостых оборотах перед поездкой.

Несмотря на недостатки, турбокомпрессор все же стоит использоваться в автомобилях ввиду перечисленных выше достоинств. Данный агрегат способен заметно улучшить работу двигателя и сделать поездку на автомобиле более комфортной.

устройство своими руками, схема на 10 кВт, самодельная газовая, как сделать

Паровая турбина приносит в наши дома свет и теплоПаровая турбина – это тепловой двигатель, который преобразует тепловую энергию из пара в энергию механическую вращения вала. Посредством паропровода нагретый свежий пар, поступая из котла, подходит к паровой турбине, после чего значительная часть высвобожденной тепловой энергии превращается в механическую работу.

Работа паровой турбины

В турбинной установке находящейся в котле, три среды: вода, пар, а также конденсат образуют такой себе замкнутый цикл. В процессе преобразования, при этом, теряется лишь небольшое количество пара и воды. Это количество воды постоянно восполняется добавкой в установку сырой воды, которая проходит предварительно через водоочиститель. Там вода подвергается обработке химическими составами, необходимыми для удаления содержащихся в воде, не нужных примесей.

Принцип работы:

- Отработавший пар с довольно-таки пониженными давлением и температурой попадает из турбины в конденсатор.

- Там он встречает на пути систему различных трубок, по которым непрерывно прокачивается с помощью циркуляционного насоса охлаждающая вода. Берут ее преимущественно из рек, озер или прудов.

- Соприкасаясь с холодной поверхностью трубка конденсатора, выработавший пар конденсируется, превращаясь тем самым, в воду (конденсат).

- Непрерывно откачиваясь из конденсатора специальным насосом, конденсат через подогреватель попадает в деаэратор.

- Оттуда насос передает его в паровой котел.

В установке имеется также турбонаддув и подогреватель. Его функцией является необходимость сообщить конденсату добавочное количество тепла. Современные паротурбинные установки преимущественно оборудованы несколькими подогревателями. К тому же, для подогрева питательной жидкости необходима, главным образом, теплота от пара, который отбирается из промежуточных ступеней самой турбины в пределах 15-30% от совокупного расхода пара. Это дает хорошее повышение КПД установки.

Современная паровая электростанция в действии

Тепло, отработанного в турбине пара поступает в конденсатор через трубки. Количество высвобождаемого тепла велико, и, следовательно, охлаждающая вода должна быть нагрета незначительно. В виду этого, расход у мощных паротурбинных установок очень велик. Иногда он достигает до 20000 м3/час. Особенно если мощность станции 100000 кВт. В этих случаях охлаждающая вода подается циркуляционным насосам из речки и после выполнения своей функции сливается снова в реку, только ниже места забора.

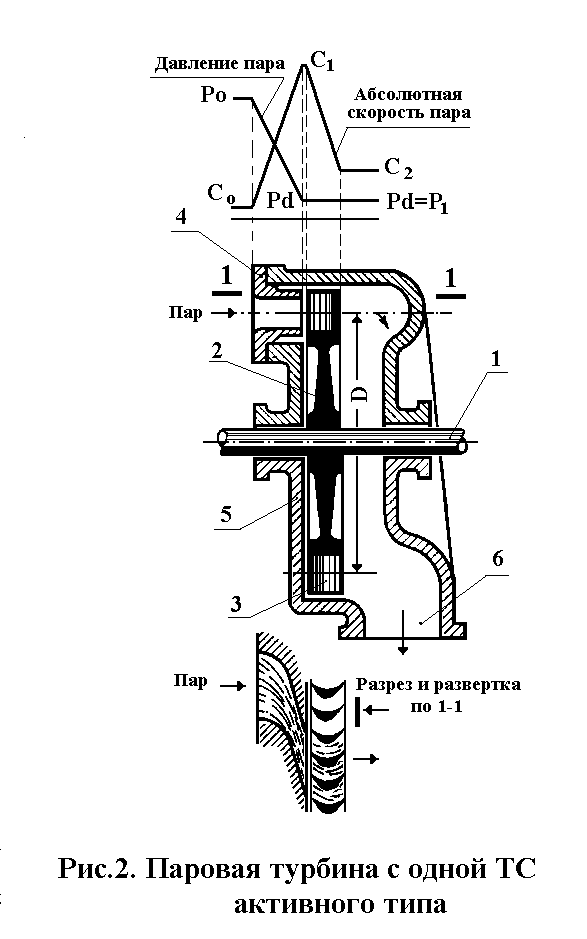

Воздействие сильной струи пара на лопасти приводит вал во вращение в паровых турбинах

В паровых турбинах строение таково, что потенциальная энергия пара, пройдя процесс расширении в соплах, преобразуется в кинетическую энергию, способную двигаться с большой скоростью. Мощная струя пара подается на изогнутые лопатки, которые закреплены по окружности диска, насаженного на вал. Воздействие сильной струи пара на лопасти и приводит вал во вращение.

Чтобы преобразовать энергию пара в кинетическую, нужно обеспечить ему беспрепятственный выход из парогенератора, в котором он находится, по соплу, в пространство. При всем этом, давление пара необходимо выше, чем давление того самого пространства. Следует знать, что пар будет выходить с очень высокой скоростью.

Скорость выхода пара из сопла зависит от таких факторов:

- От температуры и давления до расширения;

- Какое давление присутствует в пространстве, в которое он вытекает;

- Форма сопла, по которому вытекает пар, также влияет на скорость.

Вал турбины должен соединяться с валом самой рабочей машины. Какой она будет, зависит от области, в которой применяется рабочая машина. Это может быть энергетика, металлургия, приводы турбогенераторов, воздуходувные машины, компрессоры, насосы, водный и железнодорожный транспорт.

Устройство паровой турбины

Паротурбинная установка – является основным типом двигателей на современных тепловых и атомных электростанциях, которые вырабатывают 85 – 90% электроэнергии, потребляемой во всем мире.

Вид и устройство паротурбинной установки

Паровые турбины отличаются большой быстроходностью. Она преимущественно равна 3000 об. мин., и имеют при этом сравнительно малые габариты и массу. В современной промышленности сегодня выпускают турбоагрегаты различных мощностей, даже такие, где в одном агрегате при высокой экономичности свыше тысячи мегаватт.

Изобретен данный агрегат очень давно. В его создании принимали участие многие ученые. В России основоположником строительства паровых турбин принято считать Поликарпа Залесова, который внедрял данные сооружения на Алтае в начале девятнадцатого века.

Паровые турбины делятся на:

- Конденсационные;

- Теплофикационные;

- Специального назначения;

- Активные;

- Реактивные;

- Активно-раективные.

Наиболее распространенная – конденсационная турбина – работает с выпуском отработанного пара в конденсатор с глубоким вакуумом. От промежуточных ступеней ее турбин, как правило, берется некоторое количество пара в целях регенерации. Главное назначение конденсационных установок – выработка электроэнергии.

Строение паровой турбины

Паровые турбины строят в качестве стационарных конструкций, которые используют в основном на заводских силовых установках или электростанциях, и транспортных, необходимых для работы судовых котлов.

Независимо от принципа работы, суть происходящих действий будет оставаться неизменной – струя пара, вытекающая из сопла, будет направляться на лопатки диска, имеющегося на валу, и тот приводится в действие.

Паровые турбины различают по следующим характеристикам:

- Оборотам;

- Количеству корпусов;

- Направлению движения струи пара;

- Числу валов;

- Расположению конденсационной установки;

- Функциональности.

Паровые турбины обеспечивают длительную выработку механической энергии при температуре охлаждающей их воды до 330 С Цельсия. Также турбины должны выполнять продолжительную надежную работу с нагрузкой номинальной от 30 до 100%. Что необходимо для регулирования распределения электрической нагрузки. Самые распространенные конденсационные турбины обязаны обеспечивать длительное действие при температуре выхлопного процесса до 700 С.

Паровая электростанция: особенности работы установки

Система регулирования работы турбины при резком сбросе мощности и отключении ТГ от сети, должна ограничивать быстрый заброс частоты вращения ее ротора, и не допустить срабатывания датчика безопасности. Работа турбины допускает возможность мгновенного сброса электронапряжения до нуля. Также турбины должны давать возможность восстановить нагрузку до исходной, или любой другой цифры в регулировочном диапазоне, при скорости не менее 10% от номинальной мощности за секунду.

Паровые турбины используют в основном на заводских силовых установках или электростанциях

Обязательные режимы работы:

- С отключенным подогревателем высокого давления;

- С нагрузкой в рамках собственных нужд в пределах 40 минут после сброса;

- На холостом ходу 15 минут после сброса электро- нагрузки;

- Для проведения испытания на холостом ходу 20 часов после пуска турбины;

- Срок службы рабочих турбин между ремонтами должен быть не менее 4 лет;

- Новые агрегаты имеют гарантию в 5 лет;

- Период работы на отказ у паровой турбины не менее 6000 часов;

- Коэффициент готовности у установки не менее 0,98.

Паровая турбина имеет срок службы более 30 лет. Исключением являются лишь быстроизнашивающиеся детали и элементы.

Паровая турбина (видео)

Паровая турбина своими руками – агрегат, который является сердцем практически любой электростанции, работает по принципу превращения энергии из паровой в механическую. Однако такую машину вполне можно сделать и в домашних условиях. Конечно же это будет мини-устройство, и скорее всего ваша самодельная турбина будет газовая или воздушная, но такая модель так же пригодится в быту как и паровая турбина для ТЭЦ. Правильно разработанные схема, чертеж и рисунок помогут вам добиться положительного результата от самоделки.

Добавить комментарий

Внутри ветряной турбины

Вы находитесь здесь

Главная »Внутренняя часть ветряной турбины 2 / 17Башня:Изготовлена из стальных труб (показано здесь), бетона или стальной решетки.Поддерживает структуру турбины. Поскольку скорость ветра увеличивается с высотой, более высокие башни позволяют турбинам улавливать больше энергии и вырабатывать больше электроэнергии.

3 / 17Генератор:Вырабатывает 60-тактное электричество переменного тока; Обычно это стандартный индукционный генератор.

5 / 17Гондола:Находится на вышке и содержит коробку передач, низко- и высокоскоростные валы, генератор, контроллер и тормоз. Некоторые гондолы достаточно велики, чтобы на них мог приземлиться вертолет.

6/17 Ветровая лопасть:Измеряет направление ветра и взаимодействует с приводом рыскания, чтобы правильно ориентировать турбину по отношению к ветру.

7 / 17Анемометр:Измеряет скорость ветра и передает данные о скорости ветра на контроллер.

8/17 Контроллер:Запускает машину при скорости ветра от 8 до 16 миль в час (миль в час) и выключает машину на скорости примерно 55 миль в час. Турбины не работают при скорости ветра выше 55 миль в час, потому что они могут быть повреждены сильным ветром.

9/17 Коробка передач:Подключает низкоскоростной вал к высокоскоростному валу и увеличивает скорость вращения с 30-60 оборотов в минуту (об / мин) до примерно 1000-1800 об / мин; это частота вращения, необходимая большинству генераторов для производства электроэнергии.Коробка передач — дорогостоящая (и тяжелая) часть ветряной турбины, и инженеры изучают генераторы с «прямым приводом», которые работают на более низких скоростях вращения и не нуждаются в коробках передач.

10/17 Низкоскоростной вал:Вращает тихоходный вал примерно со скоростью 30-60 об / мин.

11/17 Ротор:Лопасти и ступица вместе образуют ротор.

12 / 17Лопасти:Поднимаются и вращаются, когда на них дует ветер, вызывая вращение ротора. Большинство турбин имеют две или три лопасти.

13/17 Шаг:Поворачивает (или наклоняет) лопасти против ветра, чтобы контролировать скорость ротора и предотвращать вращение ротора при ветре, слишком сильном или слишком слабом для выработки электроэнергии.

14/17 Тормоз:Останавливает ротор механически, электрически или гидравлически в аварийных ситуациях.

15/17 Привод рыскания:Ориентирует турбины против ветра, чтобы они были обращены к ветру при изменении направления. Турбинам с подветренной стороны не требуется рыскание, потому что ветер вручную сносит ротор от него.

17/17 Направление ветра:Определяет конструкцию турбины. Ветровые турбины — подобные показанной здесь — направлены против ветра, а противветренные турбины — в противоположную сторону.

Ветровые турбины используют энергию ветра для выработки электроэнергии.Проще говоря, ветряные турбины работают противоположно вентиляторам. Вместо того, чтобы использовать электричество для производства ветра, как вентилятор, ветряные турбины используют ветер для производства электроэнергии. Ветер вращает лопасти, которые, в свою очередь, вращают генератор, вырабатывающий электричество. На этой иллюстрации представлен подробный вид внутренней части ветряной турбины, ее компонентов и их функций.

Анемометр:

- Измеряет скорость ветра и передает данные о скорости ветра в контроллер.

- Лопасти:

- Поднимается и вращается, когда над ними дует ветер, вызывая вращение ротора. Большинство турбин имеют две или три лопасти.

- Тормоз:

- Останавливает ротор механически, электрически или гидравлически в аварийных ситуациях.

- Контроллер:

- Запускает машину при скорости ветра от 8 до 16 миль в час (миль в час) и выключает машину на скорости примерно 55 миль в час. Турбины не работают при скорости ветра выше 55 миль в час, потому что они могут быть повреждены сильным ветром.

- Коробка передач:

- Подключает низкоскоростной вал к высокоскоростному валу и увеличивает скорость вращения с 30-60 оборотов в минуту (об / мин) до 1000–1800 об / мин; это частота вращения, необходимая большинству генераторов для производства электроэнергии. Коробка передач — дорогостоящая (и тяжелая) часть ветряной турбины, и инженеры изучают генераторы с «прямым приводом», которые работают на более низких скоростях вращения и не нуждаются в коробках передач.

- Генератор:

- Вырабатывает 60-тактное электричество переменного тока; Обычно это стандартный индукционный генератор.

- Высокоскоростной вал:

- Приводит в движение генератор.

- Тихоходный вал:

- Вращает тихоходный вал примерно со скоростью 30-60 об / мин.

- Гондола:

- Расположена наверху башни и содержит коробку передач, низко- и высокоскоростные валы, генератор, контроллер и тормоз. Некоторые гондолы достаточно велики, чтобы на них мог приземлиться вертолет.

- Шаг:

- Поворачивает (или отклоняет) лопасти от ветра, чтобы контролировать скорость ротора и предотвращать вращение ротора при ветре, слишком сильном или слишком слабом для выработки электроэнергии.

- Ротор:

- Лопасти и ступица вместе образуют ротор.

- Башня:

- Изготовлен из стальных труб (показано здесь), бетона или стальной решетки. Поддерживает структуру турбины. Поскольку скорость ветра увеличивается с высотой, более высокие башни позволяют турбинам улавливать больше энергии и вырабатывать больше электроэнергии.

- Направление ветра:

- Определяет конструкцию турбины. Ветровые турбины — подобные показанной здесь — направлены против ветра, а противветренные турбины — в противоположную сторону.

- Флюгер:

- Измеряет направление ветра и взаимодействует с приводом рыскания, чтобы правильно ориентировать турбину по отношению к ветру.

- Привод рысканья:

- Ориентирует турбины против ветра, чтобы они были обращены к ветру при изменении направления. Турбинам с подветренной стороны не требуется рыскание, потому что ветер вручную сносит ротор от него.

- Двигатель рыскания:

- Включает привод рыскания.

для производства электроэнергии — Введение

- Главная

- морской

- Энергия

- На пути к 100% возобновляемой энергии

- Исследуйте решения

- Эксплуатировать и поддерживать

- Решения по отраслям

- Учить больше

- Технические сравнения

- Рекомендации

- Независимые производители электроэнергии

- Горное дело и цемент

- Нефтяной газ

- Терминал СПГ Торнио Манга, Торнио, Финляндия

- Прочие промышленные

- Утилиты

- Alteo Group, Венгрия

- Станция Антилопы, Техас, США

- Арун, Суматра, Индонезия

- Centrica, Великобритания

- DREWAG, Германия

- Станция генерации Эклутна Палмер, Аляска, США

- Калум 5, Гвинейская Республика

- Kiisa ERPP I и II

- Кипеву II-III, Кения

- Kraftwerke Mainz-Wiesbaden AG

- Макухари, Япония

- Marquette Energy Center, США

- Станция Пирсолл, Техас, США

- Песанггаран, Бали

- Port Westward Unit 2, Портленд, Орегон, США

- Восточный Тимор, Индонезия

- Станция Woodland 3 Generation, Модесто, Калифорния, США

- Пуант-Монье, Маврикий

- Pivot Power, Великобритания

- Бенндейл, Миссисипи, США

- AGL Energy Limited, Австралия Электростанция Баркер Инлет, Австралия

- Грасиоза, Азорские острова, Португалия

- Бремен, Германия

- Селектор силовой установки

- Загрузки

- Вебинары

- Служба поддержки

- Около

- Карьера

- Инвесторам

Опорные конструкции для морских ветряных турбин

Динамика морских ветряных турбин

Материалы Двадцать первой (2011 г.) Международной конференции по морской и полярной инженерии Мауи, Гавайи, США, 19-24 июня 2011 г. Авторское право 2011 г. Международным обществом инженеров по морской и полярной инженерии

Дополнительная информацияКак смоделировать неглубокий фундамент

Конечноэлементный анализ упругой осадки стеллажей, заложенных в грунте Jae H.Чанг, доктор философии Институт программного обеспечения Bid Bridge t Университет Флориды, Гейнсвилл, Флорида, США Содержание 1. Общие сведения 2.

Дополнительная информацияГРАВИТАЦИОННОЕ ОСНОВАНИЕ

ФУНДАМЕНТЫ ГРАВИТАЦИОННОГО ОСНОВАНИЯ 2 Crown со ссылкой на Морскую карту всех видов деятельности Фундаменты с бетонным основанием гравитационного типа могут быть спущены на воду и отбуксированы на более глубокие ветряные фермы и установлены без специалиста

Дополнительная информацияПакеты оффшорных работ

Оффшорная ветряная электростанция Rampion Пакеты оффшорных работ знакомятся с покупателем Нарен Мистри, технический менеджер 26 февраля 2014 г. Объем проекта оффшорного проекта Rampion Проектирование, производство, транспортировка и установка: Up

Дополнительная информацияСваи с боковой нагрузкой

Сваи с боковой нагрузкой 1 Реакция грунта, смоделированная кривыми p-y Чтобы правильно проанализировать свайный фундамент с боковой нагрузкой в грунте / скале, необходимо применить нелинейную зависимость, которая обеспечивает грунт

Дополнительная информацияУстановка и обслуживание

Европейский форум по возобновляемым источникам энергии Установка и обслуживание морских ветряных электростанций Кай Линдвиг, CSO, A2SEA A / S 16 сентября 2010 г. A2SEA Начало работы 1 июля 2000 г. 100% выделение морских ветроэнергетических установок

Дополнительная информацияСЕРТИФИКАЦИЯ ФУНДАМЕНТА ВЕТРОВОЙ ТУРБИНЫ ДЛЯ ПЛОЩАДКИ

СПЕЦИАЛЬНАЯ СЕРТИФИКАЦИЯ ФОНДА ВЕТРОВОЙ ТУРБИНЫ ДЛЯ ПЛОЩАДКИ Мэри Прабха, Нишикант Даш, Стефан Баарс, Сертификат GL Renewables, 1-й этаж, No.- 494, Королевское здание U.P, 4-й крест, улица Сампиге, Маллесварам,

Дополнительная информацияФундамент ведра-монопода

Основание Monopod Bucket, Hamburg Offshore Wind, 2009 г. 12. Май 2009 г. www.dongenergy.com. Недавний опыт и предстоящие задачи Кристиан Леблан. Компания Bakmar Offshore Technology, DONG Energy Power Agenda 1.

Дополнительная информацияПреимущества нашего решения

Введение BAM и Van Oord объединились для проектирования, производства и установки железобетонных оснований с гравитационным основанием (GBF) для морской ветроэнергетики.Разработана концепция GBF

Дополнительная информацияOWPST, Titan 200 и офшоры в Великобритании

OWPST и Titan 200 & UK Offshore Взгляд на компанию, наш продукт и технологии, применяемые на морском рынке Великобритании Введение Дуглас Хайнс Генеральный директор / президент Offshore Wind Power Systems of Texas

Дополнительная информацияРынок монтажных судов

Рынок инсталляционных судов ДОКЛАДЧИК: Ларс Недергаард, A2SEA A / S Дата: 8 июня 2011 г. Повестка дня A2SEA Морская ветряная электростанция Гавань Продукция Суда Рынок 2 A2SEA SEA ENERGY 2002 SEA POWER

Дополнительная информацияБазы данных.Дэвид Серда Зальцманн

Базы данных Дэвида Серды Зальцманна В предыдущей лекции … Какие данные вам нужны Для чего вы их используете В этом часе: где взять данные Введение Процедура проектирования OWT Усталостные нагрузки Экстремальные нагрузки

Дополнительная информацияРисунок 2.31. CPT оборудование

Испытания грунта (1) Испытание на месте Для определения прочности грунта в горах Лас-Колинас были проведены портативные испытания на проникновение конуса (Японское геотехническое общество, 1995) в трех точках C1-C3

Дополнительная информацияОффшорная ветряная электростанция London Array

Морская ветряная электростанция London Array 1 Джейми Р. Матлин Менеджер по строительству морских подстанций Руководитель проекта ввода в эксплуатацию 27-летний опыт работы в энергосистеме Обученный инженер-электрик 10

Дополнительная информацияГЛАВА 4 4 ЧИСЛЕННЫЙ АНАЛИЗ

41 ГЛАВА 4 4 ЧИСЛЕННЫЙ АНАЛИЗ Моделирование — это мощный инструмент, который инженеры используют для прогнозирования результата явления или для моделирования рабочей ситуации, в которой деталь или машина будут работать в

. Дополнительная информацияСамопробивные клепки

Самонастраивающаяся клепка Андре Штюмайер, CAD-FEM GmbH, Германия Самонастраивающаяся клепка Обзор Процесс самопробивной клепки КЭ-анализ процесса соединения Большая деформация Разрушение материала 2D

Дополнительная информацияick Анализ и проектирование фундамента

ick Foundation Анализ и проектная работа: ick Foundation Местоположение: Описание: Опора: Детальный анализ и дизайн запатентованного ick фундамента для башен ветряных турбин. Гибридные башни Gestamp Дата: 31.10.2012

Дополнительная информацияСВАЙНЫЙ ФУНДАМЕНТ FM 5-134

ФУНДАМЕНТЫ НА 6 СВАЙ Раздел I.ГРУППОВОЕ ПОВЕДЕНИЕ 6-1. Групповое действие. Сваи наиболее эффективны при объединении в группы или кластеры. Объединение свай в группу усложняет анализ, так как характеристика

Дополнительная информацияФУНДАМЕНТЫ ДЛЯ МОРСКИХ ВЕТРОФЕРМ

Материалы 12-й Международной конференции по науке об окружающей среде и технологиям Родос, Греция, 8-10 сентября 2011 г. ФОНДЫ ДЛЯ ОФФЕРМОВ ВЕТРОВОГО ХОЗЯЙСТВА ESTEBAN, M.Д. 1; LÓPEZ-GUTIÉRREZ, J.S.

Дополнительная информацияОценка и анализ устойчивости опорных конструкций наземных ветряных турбин

1. Введение

Ветроэнергетика становится важной отраслью промышленности. В 2006 году общая установленная мощность ветроэнергетики достигла 74,1 ГВт в мире [1], в то время как в 2016 году [2] она достигла 486,8 ГВт в мире благодаря быстрой установке ветряных турбин в это десятилетие.В частности, рост производства энергии ветра еще более активно рекламировался на фоне Великого землетрясения на востоке Японии и вызванной им аварии на атомной электростанции. Тем не менее, в прошлом ветряные турбины имели неприятный опыт структурного разрушения, а также поломки лопастей [3].

В частности, в последние годы особое внимание уделяется конструкциям, поддерживающим ветряные турбины, особенно фундаменту из бетона. Имеются сообщения об исследовании трещин в бетоне фундамента [4, 5, 6, 7].Выявить причину трещин непросто, в то время как повторяющиеся действия, передаваемые от башни, считаются одной из причин. Таким образом, усталость несущей конструкции из бетона стала главной заботой исследователей [7, 8, 9, 10]. Несмотря на то, что трещины не всегда являются причиной обрушения конструкции ветряной турбины, необходимы дальнейшие исследования для безопасной и стабильной работы электростанции.

Здесь для практического проектирования важно точно проанализировать реакцию конструкций и уловить воздействие ветра.Реакция существующей башни ветряной турбины была проанализирована с помощью беспроводной системы акселерометров [11]. Сообщалось о разработке системы мониторинга состояния для системы башня-фундамент ветряной турбины [12]. Кроме того, был проведен трехмерный нелинейный анализ методом конечных элементов (КЭ) для систем башня-фундамент ветряной турбины с использованием в качестве входных данных идеализированных статических сил [13].

В этой главе показано исследование устойчивости несущей конструкции фундаментов береговых ветряных турбин на основе натурных измерений, лабораторных экспериментов и анализа КЭ.Чтобы исследовать взаимосвязь «действие-реакция» системы башня-фундамент, были проведены долгосрочные полевые измерения для существующей наземной ветряной турбины без свай для ее фундаментов. Затем была построена модель для трехмерного нелинейного КЭ-анализа. Процесс повреждения при достижении отказа был исследован с помощью моделей FE. Кроме того, предельное состояние фундамента определялось предельным усталостным состоянием бетона. Следовательно, диаграмма «напряжение-число цикла» (S-N), полученная в результате лабораторных экспериментов и анализа, обсуждалась для оценки существующей конструкции.

2. Полевые измерения

2.1. Обзор цели и измерительной установки

Отклики конструкции были исследованы с использованием полевых данных, которые были измерены на ветряной турбине, оборудованной в 2003 году в кампусе Университета Нихон и вдоль реки Абукума в префектуре Фукусима, Япония. Технические характеристики ветряной турбины и расположение измерительного оборудования показаны на рисунке 1. Номинальная мощность — 40 кВт, номинальная скорость ветра — 11 м / с. Скорость ветра при включении и скорость ветра при выключении 2 и 25 м / с соответственно.Он непрерывно работал даже во время Великого землетрясения на востоке Японии в 2011 году, в результате чего видимых повреждений не было.

Рисунок 1.

Обзор и схема прибора, используемого для измерений (на основе [13]).

Акселерометры были прикреплены к верхней и средней части башни горизонтально. Имеется 60 000 точек данных за 5 минут при частоте дискретизации 200 Гц. Данные записывались каждый час при превышении порога ускорения ± 0,7 м / с2. Чтобы исследовать передачу вибрации от башни к фундаменту, тензодатчики были прикреплены к анкерным болтам в восточном, западном, северном и южном направлениях.Условия отбора проб были такими же, как и в акселерометре. Скорость и направление ветра измерялись с помощью анемометра, прикрепленного к гондоле, с частотой дискретизации 1,0 Гц. Измерения начаты с мая 2013 года.

2.2. Отклик мачты

На рис. 2 показана зависимость максимальной скорости ветра от максимальной скорости ускорения. Несмотря на разброс данных, показанных в виде черных точек для рабочих скоростей ветра 2–20 м / с, максимальное ускорение линейно увеличивалось со скоростью ветра.Красные точки представляют данные, записанные, когда генератор не работал. Разница между двумя наборами данных предполагает, что система управления шагом лопастей гасила реакцию на ускорение.

Рисунок 2.

Максимальное ускорение в зависимости от максимальной скорости ветра в октябре 2013 г. [13].

Реакция на ускорение башни во временной области и траектория смещения башни, которые получены путем двойного интегрирования ускорения во временной области, показаны на рисунке 3.Для удаления шума был разработан цифровой полосовой фильтр с полосой пропускания от 0,1 до 30 Гц. Максимальное смещение составляло около 0,5 см в верхней части башни в направлении EW. Во время работы ветряной турбины для каждой высоты наблюдались эллиптические траектории с разными главными осями в разных масштабах. В частности, траектории верха и середины башни были практически одинаковыми. Это означает, что преобладающим режимом вибрации был основной режим.

Рисунок 3.

Ускоренная характеристика башни и траектория ее перемещения (по [13]).

2.3. Воздействие на фундамент передается от башни

Деформация гайки анкерного болта явно зависела от изменений ускорения, даже несмотря на то, что величина отклика была меньше 1 мкм. Это можно объяснить тем, что расположение датчиков деформации, прикрепленных к анкерным болтам, не соответствовало направлению ветра, которое измеряло максимальную скорость ветра.

При проведении долговременных измерений изменяющийся во времени характер ветра может быть зафиксирован в виде спектра.Спектр Фурье показывает форму волны, показанную на рисунке 4. Собственная частота составляла 1,8 Гц в первичном режиме и 13 Гц во вторичном режиме на основе анализа собственных значений и испытаний на свободную вибрацию. Из рисунка следует, что преобладающая мода колебаний, передаваемая от башни к фундаменту, была основной.

Рисунок 4.

Фурье-спектр ускорения опоры и деформации анкерного болта (на основе [13]).

3. Анализ методом конечных элементов

3.1. Моделирование

Код COM3D для нелинейного анализа методом конечных элементов (КЭ), разработанный Maekawa et al. [14, 15] используются в данной работе. Уменьшение жесткости и накопление пластичности бетона, подвергнутого циклической нагрузке, тщательно сформулированы для бетона в кодексе. В частности, одним из преимуществ этой программы является использование логарифмической интегральной схемы, позволяющей рассчитать усталостные повреждения бетона. Свойства стали выражаются билинейной формой.

Обзор модели FE показан на рисунке 5.Модель была модифицирована по сравнению с моделью, описанной в предыдущем исследовании [13], путем дальнейшего изучения и проверки материалов. Механические свойства этих составляющих материалов приведены в таблице 1.

Рисунок 5.

Обзор модели FE (на основе [10]).

| Модуль Юнга (ГПа) | Прочность на сжатие (МПа) | Предел текучести (МПа) | Прочность на растяжение (МПа) | 17 Коэффициент Пуассона | 23.5 | 21,0 | — | 8,13 | 0,2 |

|---|---|---|---|---|---|---|

| Анкерный болт | 205 | — | 235 | 400 | 0,3 | |

| 490 | 0,3 | |||||

| Арматурный стержень | 205 | — | 345 | 517,5 | 0,3 |

Таблица 1.

Анализ механических свойств каждого материала в FE.

В целях упрощения структурной модели форма гондолы и лопастей напрямую не моделировалась. В качестве альтернативы их собственный вес был применен к определенным элементам, расположенным вверху, с каждой плотностью материала. Все элементы, кроме анкерных болтов и промежуточной удерживающей арматуры постамента, моделировались сплошным элементом. Исключения выражались строковым элементом; в частности, крутящий момент на анкерном болте был заменен первоначальной деформацией строп. Граничное условие между сталью и бетоном моделировалось соединительным элементом на основе теории Мора – Кулона с 0.6 как коэффициент трения. Смещение по вертикали ограничивалось в узлах нижней поверхности основания; однако замкнутость окружающей почвы в литературе не рассматривалась со стороны основания [16].

3.2. Проверка модели

Модель была проверена путем сравнения аналитического результата и данных, полученных во время испытания на свободную вибрацию. Собственная частота опоры и коэффициент демпфирования, рассчитанные методом КЭ, составили 1,84 Гц и 0,30%. Те, которые были получены в ходе полевых испытаний, были 1.78 Гц и 0,27% [10].

Кроме того, было проверено соответствие аналитических результатов и данных, полученных при полевых измерениях. Сначала в модель было введено смещение на вершине башни, которое было преобразовано с использованием двойного интегрирования ускорения во временной области, как указано в 2.1.2. Затем ускорение башни, деформация корпуса башни и деформация анкерных болтов, рассчитанные методом КЭ, сравнивались с данными, полученными в полевых условиях для шести различных случаев, включая данные во время тайфуна и землетрясений.Примеры исследований по максимальным и минимальным значениям показаны на рисунке 6. Результаты анализа имели тенденцию показывать всплески из-за сложности сходимости вычислений. Однако приемлемое согласие наблюдалось во всех шести случаях.

Рис. 6.

Сравнение модели FE и данных наблюдений во время выработки электроэнергии (слева: ускорение в верхней части башни; в центре: деформация корпуса башни; справа: деформация анкерного болта) (на основе [10]).

3.3. Прогнозирование режима разрушения

Чтобы определить режим разрушения этой конструкции, монотонное горизонтальное смещение было применено к узлу на вершине башни.Изгибающий момент в нижней части башни в зависимости от угла поворота, полученный из уравнения. (1) [10] показано на рисунке 7.

φ = arctanδzt − δzcBE1

где ϕ — угол поворота, δzt — вертикальное смещение анкерной пластины на стороне растяжения, δzc — вертикальное смещение анкерной пластины на стороне сжатия, и B — диаметр анкерного кольца.

Рисунок 7.

Изгибающий момент в нижней части башни и угол поворота.

Момент быстро увеличивался в начале загрузки, и постепенно он стал слабым.Затем момент оставался статичным после того, как 50% анкерных болтов достигли предела текучести. В то время горизонтальное смещение в верхней части башни составляло 50 см, а момент и угол поворота достигали 7874 кНм и 0,0033 рад. На рисунке 7 также показана нормализованная жесткость с использованием правой оси. Упомянутая здесь жесткость означает значение, полученное при делении момента на угол поворота. Нормализованная жесткость означает жесткость, нормализованную начальной жесткостью. Согласно рисунку 7, нормализованная жесткость значительно снизилась в первых 0.0001 рад.

Что привело к значительному падению до нормализованной жесткости? Это была трещина в бетоне на кончике анкерного кольца внутри пьедестала (см. Рис. 8). Следовательно, трещина развивалась горизонтально и в конце анализа дошла до центра пьедестала (см. Рисунок 9). Что касается этого анализа КЭ, режим разрушения представлял собой режим сцепления, при котором выходило 50% анкерных болтов и развивалась горизонтальная трещина до более чем половины ширины пьедестала.

Рис. 8.

Распределение основных деформаций при падении нормированной жесткости.

Рис. 9.

Распределение основных деформаций поперечного сечения деталей соединения (слева: при моменте 1195 кНм; справа: при моменте 7874 кНм) (на основе [10]).

Предельный изгибающий момент, рассчитанный методом КЭ, составил 7874 кНм, что намного выше расчетного момента в случае землетрясения в этой области; 2430 кНм. Это означает, что целевая ветряная турбина имеет достаточный запас безопасности. Однако трещинный момент 1195 кНм близок к расчетному из-за ветра в этой области; 855 кНм.Следовательно, необходима оценка сопротивления усталости бетонного основания.

3.4. Обозначение индекса

Так как трещины внутри постамента наблюдались как причина снижения жесткости, оценка сопротивления усталости этой конструкции была сосредоточена на этом событии. Для определения возможности растрескивания использовался удельный индекс, усредненная по пространству вторая инвариантная деформация [17]. Этот индекс не зависит от направления напряжения или деформации, которая не стабилизируется в каждый момент при вибрации башни, но является скаляром, полученным по формулам.(2) и (3) [17].

J2 ′ = 23εx − εy22 + εy − εz22 + εz − εx22 + γxy22 + γyz22 + γzx22E2

J2′¯ = ∫VJ2 ′ ∙ wxdV∫VwxdVwx = 1 − x / Lx≤L0x> LE3 9000 J5 9 ′ — второй инвариант деформации, J2′¯ — усредненный по пространству второй инвариант деформации, ε и γ — нормальные деформации и деформации сдвига соответственно, w (x) — весовая функция, x — расстояние от вершины анкерной пластины на стороне растяжения (мм) L — радиус среднего объема (мм). Для этого анализа L была определена как 200 мм на основании [18].

Горизонтальное смещение башни по сравнению со вторым инвариантом деформации, усредненным по пространству, показано на рисунке 10.Усредненный по пространству второй инвариант деформации в месте возникновения горизонтальной трещины, определенный на рисунке 9, был идентифицирован как 0,000032. Таким образом, пороговое значение для первого предельного состояния этой конструкции было определено как 0,000032 усредненным по пространству вторым инвариантом деформации.

Рис. 10.

Горизонтальное смещение башни в зависимости от усредненного по пространству второго инварианта деформации.

3.5. Оценка сопротивления усталости бетонного фундамента

Сопротивление усталости бетонного фундамента исследовали методом КЭ.Поскольку горизонтальная сила реакции на вершине башни, когда момент составлял 1195 кНм, составляла около 84 кН при анализе КЭ, входная горизонтальная нагрузка на вершине башни предлагалась в виде синусоидальной волны с разными амплитудами. Кроме того, для каждого случая было вычислено количество циклов, когда усредненный по пространству второй инвариант деформации достигает порогового значения 0,00032. Соотношение между нормализованной амплитудой на 84 кН и количеством циклов при пороговом значении показано на рисунке 11.

Рисунок 11.

Нормализованная амплитуда горизонтальной нагрузки — циклы при растрескивании внутри бетона на основе анализа КЭ.

Следует отметить, что расчетный момент из-за ветра при этом составляет 855 кНм, что составляет 71% от расчетного момента 1195 кНм. Таким образом, согласно рисунку 11, растрескивание внутри бетона опоры возможно начинается после 763 888 колебаний башни из-за сильного ветра. Однако расчетный момент учитывает коэффициент запаса прочности 3,0.

4. Лабораторный эксперимент

4.1. Оборудование, образец и условия

Поскольку невозможно проверить режим разрушения и усталостную долговечность целевой конструкции, был проведен лабораторный эксперимент с использованием модели в масштабе 1/12.Чтобы создать многоцикловую нагрузку с надежной стабильностью, для этого исследования был использован двухосный качающийся стол, приводимый в движение магнитной силой (см. Рисунок 12). Гидравлический домкрат с трехосной циклической загрузкой, управляемый машиной, не подходит для многоцикловой нагрузки, даже если нагрузка, создаваемая гидравлическим домкратом, может быть выше, чем сила инерции, создаваемая качающимся столом.

Рисунок 12.

Двухосевой встряхивающий стол, приводимый в движение магнитной силой.

Обзор образца показан на Рисунке 13.Это в основном спроектировано как модель целевой конструкции в масштабе 1/12, показанная на рисунке 1. Однако коэффициент армирования как в основании, так и в основании выше, чем в реальной конструкции, потому что невозможно просто уменьшить диаметр арматурных стержней. Вес лопастей и гондолы составил 52,5 кгс, что соответствует весу сталей, установленных на вершине башни. Башня была изготовлена из стальной трубы СТК400, и эта модель использовалась повторно для всех образцов фундамента. Модель башни и образцы фундамента затягивались восемью анкерными болтами М8.Опора была прикреплена четырьмя болтами на каждом углу опоры к встряхивающему столу.

Рисунок 13.

Фотографии и чертежи образца.

Акселерометры были установлены наверху башни и на верхней поверхности опоры для регистрации горизонтальных движений по двум осям. Лазерные измерители смещения и LVDT были установлены для верхней части башни и вибростола, соответственно, для сравнения значений, полученных с помощью акселерометров. Деформации поверхностей бетонного основания и поверхностей стальной башни измеряли тензодатчиками.Кроме того, рядом с восемью анкерными болтами были встроены датчики деформации пресс-формы, чтобы определить тенденцию к растрескиванию бетона.

Условия всех образцов приведены в таблице 2. Лабораторный эксперимент состоял из двух серий. Первая серия под названием «N-» была прототипом. Во второй серии, названной «G-», между башней и фундаментом был установлен гипс для сглаживания верхней поверхности бетонных образцов, а также были установлены датчики деформации, прикрепленные к гайке, для контроля начального момента затяжки анкерных болтов.Все образцы, кроме G-D-E, были исследованы с помощью синусоидальной волны 5 Гц, колеблющейся с разной амплитудой. Кроме того, с учетом изменения главной оси вибрации опоры во временной области (см. Рисунок 3), вибрация осей X и Y по очереди была испытана для трех случаев, то есть N-D-500, N-D-400 и G-D-900. С другой стороны, G-D-E — это случай одновременного использования привода осей X и Y для воспроизведения записи ускорения грунта, которая была получена в этой области во время Великого восточно-японского землетрясения 2011 года.

| Case | Acc.амплитуда (галлон) | Направление | Цикл | Отказ / выживание | Гипс и контроль крутящего момента | Напряжение сжатия бетона (МПа) |

|---|---|---|---|---|---|---|

| NS-700 | 700 X | 904Отказ | — | 27,9 | ||

| NS-500 | 500 | X | 188,900 | Отказ * | — | 27,9 | 50019 ND |

| ND | X 70,050 Y 64,950 | Неисправность | — | 27.9 | ||

| NS-400 | 400 | X | 102,300 | Сохранение | — | 27,9 |

| ND-400 | 90 51419 400— | 27,9 | ||||

| GS-900 | 700–900 | X | 51,000 | Отказ | G, T | 27,6 |

| GD X или Y | X 13,500 Y 13220 | Отказ | G, T | 27.6 | ||

| GS-600 | 600 | X | 201,300 | Выжить | G | 27,6 |

| GS-900C | 900 | X | G79,819 | 27,6 | ||

| GD-EQ | Сейсмическая волна | X и Y | 5 мин x 10 | Выжить | G, T | 27,6 |