из сварочного аппарата для кузовного ремонта

Главная » Изделия » Как сделать споттер самостоятельно из разных материалов, схема, фото

Содержание

- Общая информация про споттер

- Предназначение и области применения

- Устройство

- Принцип работы

- Особенности самодельной конструкции

- Нюансы изготовления своими руками

- Основные варианты создания

- Из сварочного аппарата

- Из микроволновки

- Из аккумулятора

- Схемы и чертежи для сборки

- Перечень необходимых материалов и инструментов

- Алгоритм действий

- Выбор параметров

- Сборка обратного молотка

- Изготовление рабочего пистолета

- Электрод

- Трансформатор

- Блок управления: схема

- Корпус

- Правила работы с самодельным агрегатом

- Характеристики споттеров, выпускаемых серийно

- Функциональность

- Полезные советы и общие рекомендации

Споттер представляет собой устройство для ликвидации дефектов и вмятин на металлических поверхностях. Аппарат встречается на автомобильных мастерских, где его используют для восстановления деталей кузова. Но поскольку стоимость оборудования достаточно высокая, есть смысл собрать споттер своими руками.

Аппарат встречается на автомобильных мастерских, где его используют для восстановления деталей кузова. Но поскольку стоимость оборудования достаточно высокая, есть смысл собрать споттер своими руками.

Под споттером подразумевается профессиональное приспособление для ремонтных работ. Аппарат имеет 2 вывода:

- Массу.

- Кабель с пистолетом.

Массу необходимо подсоединить к металлической поверхности автомобиля, достав перед этим из капота АКБ. При нажатии клавиши на рабочем пистолете происходит подача сварочного тока. В результате место обработки подогревается, сопротивление растет, а металл расплавляется. Другие части кузова не подвергаются нагреву.

Предназначение и области применения

Споттеры востребованы для кузовного ремонта. Прибор позволяет соединить любые металлические детали, а также выровнять поверхность путем локального нагрева, если другие методы неэффективны.

Аппарат подходит для использования в сложных условиях, где невозможно применить стационарное сварочное оборудование. Он позволяет отремонтировать деформированную деталь, к которой нет свободного доступа. Споттеры встречаются на СТО, в сервисных центрах и автомастерских.

Устройство

Сварочный споттер включает такие компоненты:

- Коробку.

- Рабочий пистолет.

- Электрод.

- Кабель.

Существует 2 типа споттеров:

- Трансформаторные.

- Инверторные.

Первый тип просто собрать в домашних условиях. В инверторных моделях присутствуют дополнительные детали, которые придется докупить.

Принцип работы

К деформированному элементу кузова нужно приварить крепеж и закрепить шток обратного молотка за пределами повреждения. Прибор нужно потянуть за шток с имитацией удара киянки для выправления металла.

Аппарат работает по принципу мгновенного приваривания, поскольку цикл длится несколько секунд. В процессе выравнивания требуется заземление на корпус и снятие с аккумулятора отрицательной клеммы.

В процессе выравнивания требуется заземление на корпус и снятие с аккумулятора отрицательной клеммы.

Это обезопасит кузов от коротких замыканий и защитит работающего с устройством человека от ударов током.

После устранения дефекта необходимо устранить следы сварки.

Особенности самодельной конструкции

Изготовленное вручную изделие работает наподобие молотка точечным образом, но в обратную сторону.

Изготовленный вручную споттер работает точечным образом.Споттер должен поддерживать 2 режима:

- Кратковременный. Подходит для фиксации ремонтной шайбы к дефектной детали кузова.

- Постоянный. Требуется для сварки с применением угольного электрода.

Нюансы изготовления своими руками

Если правильно выполнить расчет параметров, подготовить подходящие компоненты и придерживаться схемы сборки, можно сделать качественный споттер, который не будет уступать заводским моделям по функциональности. Роль сварочного пистолета может играть любое приспособление с подходящей формой. Главное, чтобы устройство было удобным.

Роль сварочного пистолета может играть любое приспособление с подходящей формой. Главное, чтобы устройство было удобным.

Чтобы сделать споттер, потребуется подготовить работающий трансформатор. Его можно извлечь из старого инвертора/полуавтомата либо купить на рынке с рук. Лучше подобрать компонент с неисправной обмоткой.

Основные варианты создания

Для создания споттера подойдет старый инвертор. Можно взять для этой цели АКБ или вышедшую из строя микроволновую печь.

Из сварочного аппарата

В числе самодельных приспособлений часто встречаются споттеры из сварочного инвертора. В приборе уже есть нужные компоненты, поэтому останется только подключить трансформатор, который будет генерировать ток, и подготовить пистолет.

Споттер из сварочного инвертора встречается очень часто.Перед сборкой важно очистить найденный сварочный прибор от следов коррозии и пыли.

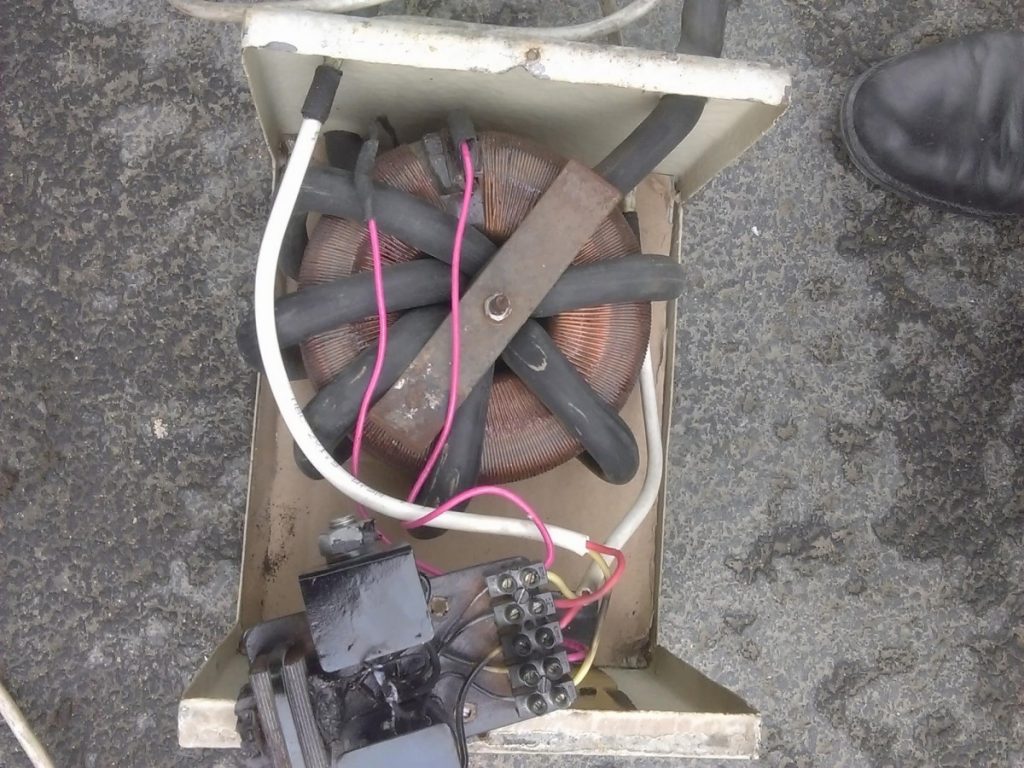

Из микроволновки

Алгоритм сборки споттера из СВЧ-печи практически идентичный. Главное условие – получить импульсный режим. Для этого требуется конденсатор повышенной емкости с подсоединенной платой управления. Продолжительность импульса должна составлять не больше 0,5 сек. Если цикл длится дольше, это спровоцирует появление отверстий в металлических конструкциях.

Для сборки нужно:

- Извлечь из печи трансформатор, разобрав его по шву ножовкой по металлу или шлифмашиной.

- Подготовить вторичную обмотку, взяв толстый медный кабель в 2 витка.

- Склеить сердечник основания и трансформатора, используя эпоксидную смолу из 2 компонентов.

- После застывания состава проверить функциональность сварки, используя специальный прибор.

Из аккумулятора

Чтобы устранить мелкие дефекты на поверхности кузова, можно создать споттер из аккумуляторной батареи. Подобное приспособление характеризуется простотой в применении, поскольку для его работы не требуется доступ к сетевому электроснабжению.

Споттер из аккумулятора устраняет мелкие дефекты.Для предстоящей сборки нужны следующие компоненты:

- АКБ на 12 В.

- Втягивающее реле (разрешается снять со стартера автомобиля).

- Клавиша запуска/выключения.

- Фиксатор электрода.

- Провода с клеммами.

Плюсовой кабель АКБ следует зафиксировать на втягивающем реле, а с места подцепления стартера на реле подвести к пистолету 1,5-метровый кабель толщиной от 100 мм кв. С помощью первого провода нужно закрепить кнопку включения на втягивающем реле, где находится плюсовая клемма. Второй кабель следует подключить к контакту реле для его корректного срабатывания. Провод массы нужно соединить с дефектным кузовным элементом, не забыв предварительно установить электрод.

Второй кабель следует подключить к контакту реле для его корректного срабатывания. Провод массы нужно соединить с дефектным кузовным элементом, не забыв предварительно установить электрод.

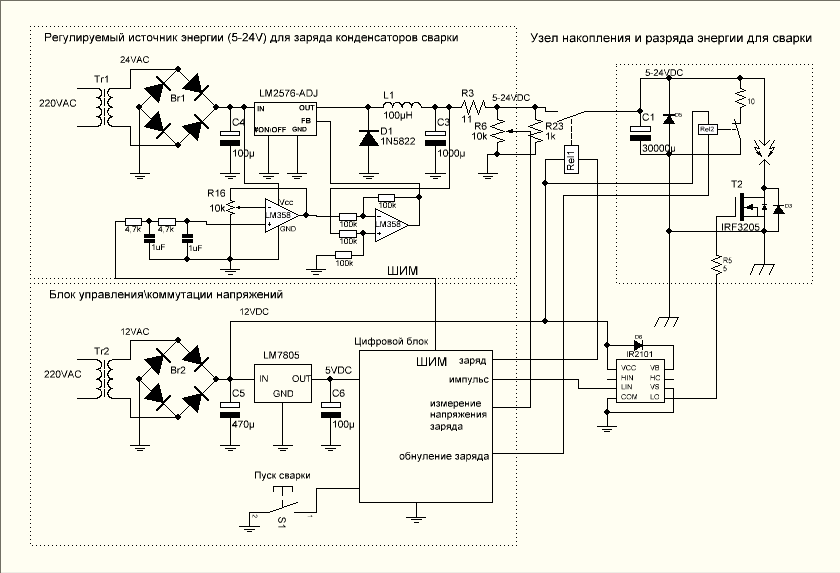

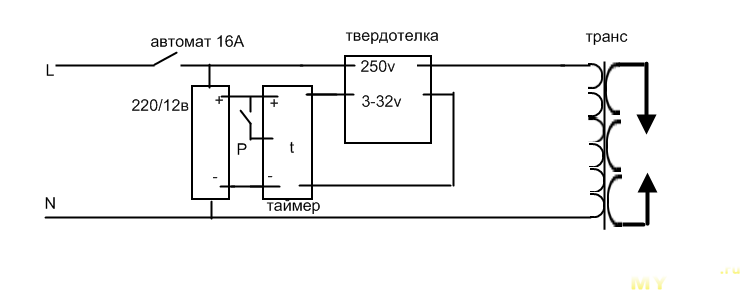

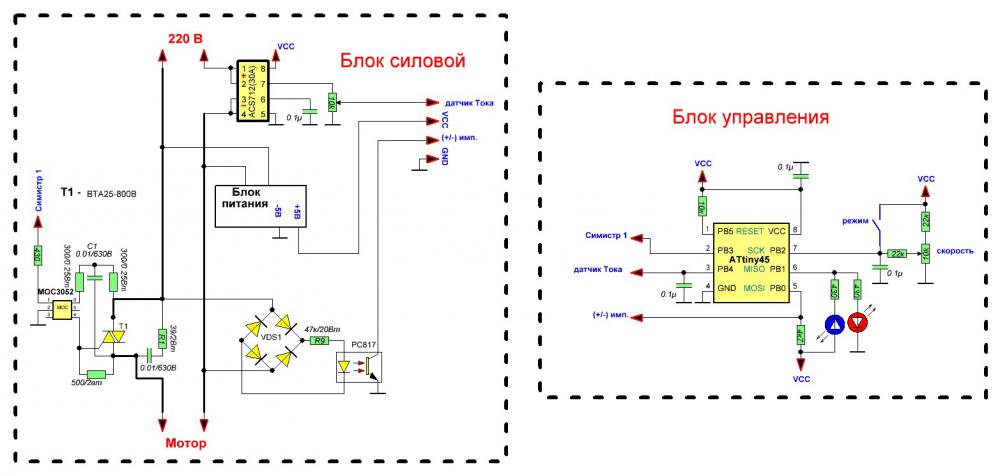

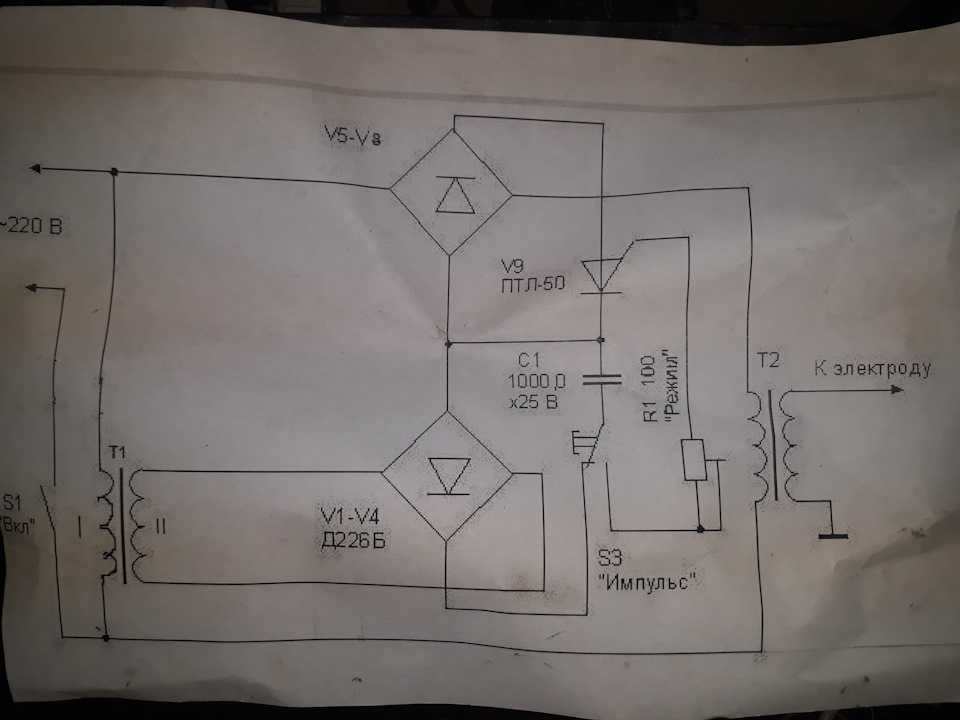

Схемы и чертежи для сборки

В интернете есть бесплатные схемы плат управления. Отдельные чертежи подходят для промышленных аппаратов. Другие содержат большое количество компонентов, которые не нужны для самодельного приспособления.

Есть схемы, которые предусматривают регулировку силы тока и направления холостого хода. Кроме того, они поддерживают изменение продолжительности сварочного импульса.

Схема споттера для сборки.Подобные схемы востребованы для создания споттера, который будет применяться в частном СТО. Для домашнего использования существуют более примитивные чертежи.

Для домашнего использования существуют более примитивные чертежи.

Перечень необходимых материалов и инструментов

Самодельный споттер состоит из 2 составляющих:

- Сварочного инвертора.

- Тиристорного реле.

Для сборки аппарата потребуется подготовить:

- Тиристор на 200 В.

- Понижающий трансформатор на 12 В.

- Реле на 30 А.

- Диодный мост.

- Контактную группу (220 В).

- Клавишу управления.

Алгоритм действий

Для изготовления сварочной системы потребуется освоить базовые навыки и получить общее представление об особенностях подобной техники. Наиболее просто создать прибор из старого инвертора.

Прибор проще всего сделать из старого инвертора.Выбор параметров

При переделке нужно уделить должное внимание параметрам вторичной обмотки, поскольку они влияют на выходные показатели аппарата (нагрузочный ток). Важно определить оптимальное сечение шины, при котором плотность тока будет составлять от 8 А/мм кв.

Сборка обратного молотка

Обратный молоток применяется для выравнивания элементов кузова. По умолчанию его делают из прутьев металла путем сварки и фиксации наконечника из гаек. Болванка на штыре должна свободно двигаться для получения обратной тяги при работе.

На конце электрода следует зафиксировать наконечник, который будет обеспечивать контакт молотка с кузовной поверхностью.

Изготовление рабочего пистолета

В заводских моделях споттеров присутствует пистолетная рукоятка. При изготовлении аппарата своими руками можно выполнить подобное приспособление в виде цилиндра с клавишей управления и клеммой для кабеля.

В пистолете есть 3 части:

- Корпус.

- Контактный стержень.

- Выключатель.

Для изготовления контактного стержня часто используют латунь. На одном конце находится крепежная резьба, а на обратном – зажим для подачи питания.

Ключевое требование к пистолету – качественная изоляция. Этот момент определяет безопасность использования прибора.

Электрод

Данный элемент тоже несложно изготовить в домашних условиях, используя медные прутья с круглым сечением либо трубки из бронзы, которые легко совмещать с токопроводящими кабелями.

С рабочей стороны электрода следует выполнить прорезь для крепления шайбы для приварки. Если для сборки применяется трубка, ее конец нужно расплющить, а затем сделать отверстие.

Способ фиксации электрода и сопутствующих компонентов зависит от особенностей споттера. Если планируется сборка переносного аппарата, лучше распределить комплектующие равномерно и закрепить их подходящими крепежами. На наружной части корпуса следует предусмотреть ручки для перемещения.

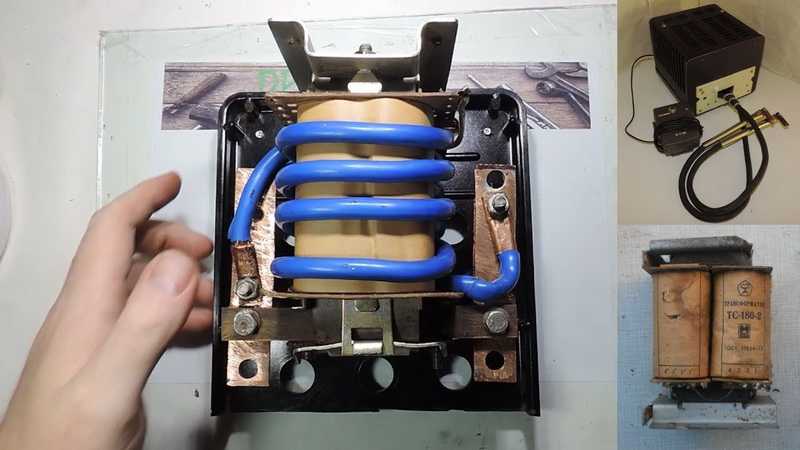

Трансформатор

Подготовка трансформатора относится к важнейшим этапам сборки. Наибольших усилий требует процедура обмотки. Ее можно выполнить на кольцевом железе, используя медный или алюминиевый провод. Между мотком следует предусмотреть надежную изоляцию. Для этих целей подойдет трансформаторная бумага, сложенная в несколько слоев. Чтобы повысить надежность изоляции, можно пропитать материал парафином.

Между мотком следует предусмотреть надежную изоляцию. Для этих целей подойдет трансформаторная бумага, сложенная в несколько слоев. Чтобы повысить надежность изоляции, можно пропитать материал парафином.

Блок управления: схема

При подготовке электронной платы важно корректно совместить перемычки, отвечающие за разрыв контактов первичной сети. Для блока подойдут как примитивные, так и более сложные схемы.

По умолчанию в блоке размещены провода от кнопки пуска и регуляторы быстрого старта, которые выводятся на корпус. При желании нужно закрепить кулеры и спрятать кабели массы.

Корпус

Для споттера подходят разные типы корпусов. Кто-то использует системный блок от настольного компьютера, что достаточно удобно, т.к. есть возможность разместить микросхемы и кулеры в одном месте. Кто-то применяет коробы из металла или древесины.

Размеры конструкции могут быть произвольными с учетом параметров и количества компонентов.

В основании устанавливается плита из материала диэлектрика, к которой будут прикреплены все компоненты. Ключевым критерием выбора корпуса является не внешний вид, а простота доступа к внутренним компонентам.

Размеры корпуса споттера могут быть произвольными.Нередко роль корпуса играют старые микроволновые печи.

Правила работы с самодельным агрегатом

Управлять прибором достаточно просто. Необходимо придерживаться такой последовательности действий:

- Зачистить дефектный участок.

- Подсоединить к устройству заземляющий контакт.

- Приступить к выравниванию глубоких выбоин с помощью простых приспособлений.

- Сделать «слепок» ровной части кузова.

- Подготовить место для работы обратного молотка.

- Закрепить крючки сваркой, захватить крепеж гребенкой и постепенно вытянуть место с деформацией.

- Обработать поверхность споттером с навариванием небольших заклепок.

При работе с устройством следует соблюдать несколько правил безопасности:

- Предварительно осмотреть и очистить все детали оборудования.

- Убедиться в надежности изоляционного слоя на проводах.

- Провести зачистку дефектного кузовного элемента.

- Позаботиться о заземлении прибора.

Характеристики споттеров, выпускаемых серийно

Базовые параметры заводских споттеров выглядят следующим образом:

- Электропитание – 220 В, 50 Гц.

- Потребляемая мощность – до 10 кВт.

- Допустимый ток сварки – 1300 А.

- Напряжение в цепи – 7–10 В.

- Продолжительность импульса, регулируемая таймером – 0–1,2 секунды.

- Усилие с использованием электрода – до 100 кг.

Функциональность

Устройства, которые продаются в магазинах и предназначаются для коммерческого применения, имеют несколько полезных функций. В их числе:

- Возможность фиксации ремонтных шайб.

- Приваривание электрода с выравниванием поверхности.

- Использование графитовых электродов для осадки металла (разогрев с последующим охлаждением).

- Отключение споттера в случае перегрева за счет термостата.

Полезные советы и общие рекомендации

Споттер станет незаменимым инструментом как для автомастерских, так и для домашнего использования. Без этого устройства сложно провести полноценный ремонт кузова. Прибор позволяет эффективно устранить дефекты металлических поверхностей. При этом его несложно изготовить в домашних условиях, используя трансформатор от инверторной сварки.

Перед изготовлением устройства следует убедиться в целесообразности затеи. Самодельный прибор стоит недорого, но для его сборки потребуется потратить немало времени и усилий. Если же вы решили сделать такой аппарат из подручных средств, будьте готовы следовать чертежам и инструкциям, чтобы не допустить ошибок.

Как сделать споттер из сварочного аппарата?

- Полезная информация

- Как сделать споттер из сварочного аппарата?

Для выполнения точечной рихтовки принято использовать споттер. Данное устройство позволяет соединить тонкие детали и максимально качественно выполнить рихтовку автомобильного кузова. Нередко такой тип оборудования используется сотрудниками автосервисов для выполнения рихтованных работ. Однако при желании такую конструкцию можно сделать своими руками. Причем сделать споттер можно из обычного сварочного аппарата. Для этого изначально необходимо подобрать корпус. В основном для основания прибора принято брать диэлектрическую плитку. Габариты основания можно выбирать произвольно, главное чтобы на него в последующем можно было поместить все комплектующие. Поэтому, чтобы не ошибиться в дальнейшем в расчетах, лучше заранее подготовить чертеж. Самым подходящим вариантом для корпуса может стать старый сварочный аппарат. Некоторые для этих целей используют старую микроволновую печь.

Как сделать пистолет?

Невозможно выполнение основных функций споттера без создания пистолета. По-другому данный элемент называется стаддером. В зависимости от предполагаемых целей выбирается и тип рабочего механизма. Споттерные пистолеты при этом могут быть заводскими, самодельными. Если споттер будет работать на высокой частоте, то необходимо покупать заводские модели пистолета. Они обеспечивают достаточную производительность. Для бытовых работ можно выбирать самодельные пистолеты. В их роли могут использоваться пистолеты для нанесения клея и сварочные аппараты полуавтоматического типа. Для выполнения ручки стаддера можно использовать гетинакс или текстолит. Из материала вырезаются два прямоугольника одинакового размера.в одном отрезке создается ниша для крепежного элемента. Далее к ней будут крепится элекрод, лампочки, кнопки и переключатели.

Как самостоятельно сделать обратный молоток или инопуллер?

При самостоятельном изготовлении инопуллера можно пойти по довольно нехитрой схеме. Его можно сделать на основе пистолета для монтажных работ. Ну а чтобы создать обратный молоток и насадки необходимо удалить верхнюю часть для крепления, приварить вместо них стойки и соответствующие кольца к стойкам. Затем приваренное кольцо нужно обмотать изолентой, чтобы в процессе оно случайно не приварилось к рабочему покрытию. После изогнутую часть пистолета нужно срезать, а на это место прикрепить кабель. Срезанное место аккуратно затачивается до формы конуса, диаметр которого должен быть не более 3 мм.

Подробнее об изготовлении споттера из сварочного аппарата будет рассказано в этом видеоматериале:

Опубликовано: 26 июля 2019

← Что такое обратный молоток и зачем он нужен?

Жидкое стекло: каким бывает и как правильно нан. .. →

.. →

Все статьи

↓ Комментарии ↓

Что вызывает брызги при сварке и как их уменьшить?

Последнее обновление

Вы когда-нибудь наносили последний шов на безупречный проект, только чтобы обнаружить крошечные металлические шарики, расплавленные вокруг сварного шва? Как насчет того, чтобы провести несколько минут под обжигающим душем из лавоподобных капель, обжигающих кожу? Большинство из вас поймут, о чем я говорю, но если вы сварите и не знакомы с этим сейчас, вы скоро столкнетесь с этими слишком знакомыми сценами.

О чем я говорю? Это называется сварочными брызгами, термином для капель расплавленного металла, которые выплескиваются из сварного шва на вашу работу или тело. Капли находятся в жидкой форме и прилипают почти ко всему, на что приземляются. Если они упадут на ваш проект, они оставят неприятный беспорядок, который нужно будет убрать. Если они приземлятся на ваш комбинезон, они могут прожечь вашу кожу, пропаяв в вас ужасную дыру.

Если они приземлятся на ваш комбинезон, они могут прожечь вашу кожу, пропаяв в вас ужасную дыру.

Брызги — это кошмар для многих сварщиков, и хотя вы не можете полностью избежать их, вы можете значительно свести их к минимуму. Когда вы читаете о каждой причине, используйте предлагаемые решения, чтобы уменьшить ее влияние на безболезненную сварку.

Свариваемый металл и сварочные брызги

Качество свариваемого материала в значительной степени определяет количество образующихся брызг. Это варьируется от состава металла до его покрытия, а также от чистоты его поверхности.

Причина: Состав металла

Некоторые металлы не предназначены для сварки. К ним добавляются компоненты с разной прочностью, не включающей свариваемость. Другие продаются как свариваемые металлы, но производятся как можно дешевле, с дешевыми добавками, включенными в смесь для изготовления сердечника. Если вас беспокоят брызги при сварке, не используйте ни один из металлов. Хотя недорогие материалы привлекательны, содержащиеся в них загрязняющие вещества и несвариваемые компоненты часто вызывают чрезмерное разбрызгивание при сварке.

Хотя недорогие материалы привлекательны, содержащиеся в них загрязняющие вещества и несвариваемые компоненты часто вызывают чрезмерное разбрызгивание при сварке.

Решение

Эти материалы не подходят для сварки. В этом случае найти новый металл для использования — единственный способ свести к минимуму разбрызгивание. Если эти материалы — все, что у вас есть, и вам нужно выполнить работу, следуйте разделу «другие решения», чтобы уменьшить влияние брызг на ваш проект.

Причина: Покрытие металла

Хотя правильный тип материала имеет решающее значение для обеспечения минимального разбрызгивания, иногда в проекте требуется специальное покрытие для покрытия металла перед его сваркой. Сюда входят оцинкованные покрытия, любое металлическое покрытие, такое как цинк (Electrogalve), хром, краска, резина и все остальное, что покрывает металлическую поверхность.

Чем чище свариваемый материал, тем чище будет сварной шов, что приведет к меньшему количеству брызг. Некоторые покрытия, такие как готовая предварительно грунтованная сталь, были разработаны без примесей сварки, что означает, что они не усугубят проблему разбрызгивания, но большинство усложнит вашу жизнь, если их не трогать.

Некоторые покрытия, такие как готовая предварительно грунтованная сталь, были разработаны без примесей сварки, что означает, что они не усугубят проблему разбрызгивания, но большинство усложнит вашу жизнь, если их не трогать.

Раствор

Сошлифуйте слой в месте сварки. Слой расплавится при сварке, но его шлифовка перед сваркой обеспечит чистую поверхность для работы, производя гораздо меньше брызг. Обязательно отшлифуйте не менее ¾ дюйма вокруг места сварки. Интенсивный нагрев поглощает все, что находится рядом с ним, вызывая избыточное разбрызгивание, даже если оно не находится непосредственно в сварном шве.

Причина: Грязный металл

Точно так же, как компоненты в металле и покрытия, покрывающие поверхность, вызывают проблемы при сварке, грязь вносит существенный вклад в разбрызгивание. Будь то масло, жир, линии маркера или немного пыли, они не будут хорошо сливаться со сварным швом, вызывая проблемы с разбрызгиванием.

Решение

Очистить перед сваркой. Сварка — это простой процесс, который должен производить минимальное количество брызг, если сначала выполнить всю подготовительную работу, и очистка является важным аспектом этого процесса. Это не займет много времени. Быстрая протирка тряпкой перед включением нагрева поможет обеспечить гладкий шов и свести к минимуму разбрызгивание.

Сварка — это простой процесс, который должен производить минимальное количество брызг, если сначала выполнить всю подготовительную работу, и очистка является важным аспектом этого процесса. Это не займет много времени. Быстрая протирка тряпкой перед включением нагрева поможет обеспечить гладкий шов и свести к минимуму разбрызгивание.

Свариваемый наполнитель

Качественный материал создает качественные сварные швы, а качественные сварные швы имеют минимальное разбрызгивание. Если вы купите правильный металл, но не качественную присадочную проволоку или стержни, вы вернетесь к исходной проблеме с брызгами.

Причина: низкосортный наполнитель

Вы получаете то, за что платите, и если вы хотите избавиться от брызг, стоит выбрать качественный наполнитель. Независимо от дисциплины сварки, расходные материалы, которые вы используете, должны иметь правильный состав для получения чистых сварных швов. Как и в случае с основными металлами, компаниям дешевле создавать присадочные продукты, добавляя компоненты, не связанные со сваркой. Они по-прежнему служат своей цели, поскольку их можно сваривать и добавлять заполнение к вашему сварному шву, но дополнительное разбрызгивание является типичным результатом компромисса.

Они по-прежнему служат своей цели, поскольку их можно сваривать и добавлять заполнение к вашему сварному шву, но дополнительное разбрызгивание является типичным результатом компромисса.

Решение

Изучите качество наполнителей, которые вы планируете использовать, перед покупкой. Не покупайте только самое дешевое, чтобы сэкономить деньги, или даже самое дорогое, чтобы получить лучшее. Изучите различные типы и убедитесь, что вы покупаете качественный продукт, который дает наименьшее количество брызг.

Причина: Загрязнение наполнителя

Сварщики оставляют свои расходные материалы без крышек. Они загрязняются маслом, грязью и пылью и могут начать ржаветь от бездействия. Грязь и ржавчина, попадающие непосредственно в сварной шов, вызывают чрезмерное разбрызгивание.

Решение

Следите за своими расходными материалами, закрывая их, когда они не используются. Присадочные стержни из нержавеющей стали не так критичны, потому что они не ржавеют, но если их не пускать, обязательно протрите их перед сваркой. Однако стальная пыль может вызвать ржавление стержней из нержавеющей стали и загрязнить сварные швы. Если вы шлифуете сталь, держите стержни из нержавеющей стали подальше.

Однако стальная пыль может вызвать ржавление стержней из нержавеющей стали и загрязнить сварные швы. Если вы шлифуете сталь, держите стержни из нержавеющей стали подальше.

Несмотря на то, что большинство сварочных катушек MIG закрыты, проволока всегда должна находиться в пакете, когда она не используется, за исключением случаев, когда она используется часто, или если крышка катушки не запечатана. Влага может скапливаться на змеевике, если он слишком долго остается без покрытия, что приводит к образованию ржавчины.

Стержни SMAW (дуговая или электродуговая сварка) менее критичны, поскольку флюс на стержне обладает уникальным способом удаления загрязняющих веществ, таких как воздух и другие загрязнения, из сварных швов. С другой стороны, влажные или масляные стержни будут производить гораздо больше брызг, поэтому их все же стоит хранить в пакете или контейнере.

Настройки сварщика

Если вы купите качественную сталь с лучшими расходными материалами для нее, зачистите все безупречно и погрузитесь в сварку, предполагая, что все будет хорошо, вы все равно можете получить ужасные брызги. Как бы ни было необходимо качество используемых материалов, если настройки вашего сварочного аппарата неверны, у вас будет та же проблема.

Как бы ни было необходимо качество используемых материалов, если настройки вашего сварочного аппарата неверны, у вас будет та же проблема.

Настройки MIG

Распространенной причиной появления брызг при сварке MIG является чрезмерная скорость или неравномерность подачи проволоки. Разбрызгивание происходит, когда присадочная проволока попадает в сварочную ванну. Сплошная проволока быстро плавится из-за сильного нагрева. По мере плавления присадочная проволока переходит в жидкую форму, создавая бассейн. Если проволока достаточно горячая, прежде чем она коснется стали, она плавно расплавится в ванне с очень минимальным разбрызгиванием. Когда слишком холодно, проволока попадает в бассейн, прежде чем расплавиться, и разбрызгивает его, вызывая треск и брызги с вылетающими брызгами.

Параметры сварочного аппарата должны быть достаточно горячими, чтобы проволока плавилась до того, как она попадет в бассейн с нормальной скоростью. Если будет слишком жарко, проволока будет плавиться слишком далеко от бассейна, в результате чего брызги из обширного пространства между лужей и разжижающимся металлом будут двигаться к бассейну. Это также может привести к липкому наконечнику сопла, когда проволока плавится рядом с ним. Остаток накапливается, вызывая непостоянную скорость подачи из-за прилипания проволоки. Это приводит к дальнейшему разбрызгиванию. Обратите внимание, что тепло вашего сварного шва определяется увеличением или уменьшением силы тока и напряжения ваших сварных швов.

Это также может привести к липкому наконечнику сопла, когда проволока плавится рядом с ним. Остаток накапливается, вызывая непостоянную скорость подачи из-за прилипания проволоки. Это приводит к дальнейшему разбрызгиванию. Обратите внимание, что тепло вашего сварного шва определяется увеличением или уменьшением силы тока и напряжения ваших сварных швов.

Изображение предоставлено: Prowelder87, Wikimedia

Настройки SMAW

Тот же принцип применим к сварке SMAW. Ваш нагрев должен соответствовать размеру стержней и толщине металла. Если сварка слишком холодная, сварной шов не будет гладким. Он будет проходить между сваркой и приклеиванием, вызывая чрезмерное разбрызгивание, некрасивый сварной шов и общее разочарование в процессе.

Если ваша сварка слишком горячая, вы можете создать равномерный шов, но вы должны двигаться намного быстрее, чтобы избежать прожога или создания подреза. Превышение скорости увеличивает разбрызгивание. Поддержание постоянного нагрева, идеально подходящего для толщины листа и стержней, позволит получить самый чистый сварной шов.

Изображение предоставлено: Mgschuler, Wikimedia

Решение

Чтобы убедиться, что ваш сварочный аппарат не способствует разбрызгиванию, потренируйтесь на чистом металлоломе, чтобы настроить параметры сварки MIG и SMAW, пока не уточните их. Полезно знать рекомендуемые настройки сварочного аппарата и расходных материалов для вашего проекта (находятся на сварочном аппарате или на упаковке расходных материалов), но не полагайтесь на них, если все еще есть брызги. При сварке переменные реальности означают, что ваши собственные пробы и ошибки часто являются лучшим вариантом, когда что-то идет не так.

- См. также: Что такое импульсная сварка? И как это работает?

Техника сварщика

Когда я только начинал работать в мастерской, мой начальник настроил сварочный аппарат с идеальными настройками для работы. Я тщательно подготовил все детали к сварке и безукоризненно очистил их. Тем не менее, когда я уверенно взялся за проект, сварной шов выплеснулся на меня, создав беспорядок по всей раме. У меня было все правильно, за исключением того, что я знал правильные методы сварки. Урок, который я усвоил, заключался в том, чтобы не забывать фундаментальную основу правильной техники сварки: вы должны хорошо все подготовить, но не менее важно изучить правильные методы.

У меня было все правильно, за исключением того, что я знал правильные методы сварки. Урок, который я усвоил, заключался в том, чтобы не забывать фундаментальную основу правильной техники сварки: вы должны хорошо все подготовить, но не менее важно изучить правильные методы.

MIG Techniques

Если вы обжигаете металл горелкой MIG под углом 20° или более, не ждите, что он не будет брызгать. Выбор правильного угла не только меняет глубину проплавления и форму сварного шва, но также играет решающую роль в том, сколько брызг вы производите. Угол хода полезен, но чем круче угол превышает 15°, тем больше брызг.

Как уже упоминалось, постоянная скорость подачи проволоки сводит к минимуму разбрызгивание. Точно так же постоянство скорости перемещения и устойчивая рука обеспечивают чистый сварной шов. Чем более последовательно вы будете использовать технику сварки, тем меньше будет брызг. Найдите правильный угол, скорость и линию, а затем придерживайтесь их.

Убедитесь, что используемый вами метод подходит для типа сварного шва и материала.

- См. также: Для чего используется сварка MIG?

Методы SMAW

В отличие от сварки MIG, существует меньше методов SMAW, которые определяют результаты разбрызгивания, но, например, вытягивание создает больше брызг, чем проталкивание. Когда вы можете нажимать, нажимайте, но помните, не придерживайтесь одной техники, потому что она обычно создает меньше брызг. Правильный метод для правильного сварного шва также имеет решающее значение для SMAW для уменьшения разбрызгивания.

Убедитесь, что ваша скорость движения правильная, и двигайтесь достаточно быстро для получения чистого сварного шва, но помните, что чем больше скорость, тем больше брызг. Найдите правильную скорость сварки и постоянно придерживайтесь ее для достижения наилучших результатов.

Сварочный газ

Газ является еще одним важным элементом в борьбе с брызгами. Тип газа, который вы используете, может оказать огромное влияние на чистоту сварного шва, что повлияет на количество брызг, которые вы производите. Существуют различные газы, которые вы можете использовать для защиты при сварке MIG, но аргон и Co2 являются наиболее распространенными и лучшими для использования.

Pure Co2

Pure Co2 — менее дорогой газ. Он хорошо защищает и способствует глубокому проникновению, но известно, что он дает гораздо больше брызг, чем аргон.

Чистый аргон

Чистый аргон в основном используется для сварки MIG алюминия (сплав с минимальным разбрызгиванием) и для сварки TIG нержавеющей стали. Он не дает качественных сварных швов MIG в стали и будет иметь эффект, аналогичный чистому Co2 с плохим разбрызгиванием.

Он не дает качественных сварных швов MIG в стали и будет иметь эффект, аналогичный чистому Co2 с плохим разбрызгиванием.

Смесь аргона и Co2

Для различных видов сварки MIG лучше всего подходят различные смеси, включая 95% аргона, от 5% Co2 до 80% аргона, 20% Co2, а также несколько промежуточных комбинаций. Чем толще сталь, тем выше процентное содержание СО2. Если вы выберете правильную смесь для своей толщины, это позволит получить самый гладкий шов с наименьшим количеством брызг.

- Подробнее: Где взять сварочный газ и сколько вы должны заплатить?

Другие решения

Несмотря на то, что приведенные выше решения минимизируют разбрызгивание при сварке, дадут значительные результаты, обычно некоторое количество брызг все же остается. Каким бы ни был проект, брызги выглядят некрасиво и их нужно удалять.

В отличие от алюминия, брызги от сварки стали и нержавеющей стали трудно удалить. Эти три окончательных решения не остановят брызги, но они не дадут вам испортить вашу работу или напрасную трату времени.

Защита от брызг

Этот полезный продукт представляет собой спрей на масляной основе, который вы наносите на зону сварки. Он сделан для сварки без ущерба для качества сварки. Это предотвращает прилипание брызг к металлу, оставляя на вашем изделии в основном незакрепленные шарики. Большинство из них можно либо стряхнуть, либо легко отколоть. Это полезный продукт, который вы оцените, но он не идеален. Некоторые брызги могут все еще вплавляться в вашу заготовку.

Сварочная лента

Эта лента отличается от обычной пластиковой ленты. Как правило, он изготавливается из алюминия и наносится везде, где вы хотите избежать брызг, но его нельзя использовать непосредственно там, где вы свариваете, как спрей для защиты от брызг. Это дорогой вариант, но для критически важных частей проекта, таких как обработанная поверхность или любая другая часть, которую нельзя повредить, это идеальный вариант. Он может быть дорогим в зависимости от того, где вы его покупаете, но он предотвратит таяние всех брызг в местах, где вы его наносите.

Вы можете использовать другие ленты или материалы по более низкой цене. Имейте в виду, что большинство материалов расплавятся, сгорят или даже загорятся от обжигающих брызг. Однако алюминиевая лента не пропускает брызги.

- См. также: Что такое упрочнение при сварке?

Долото/молоток для разбрызгивания

Если вы применили все растворы для получения идеального сварного шва, но на заготовке все еще есть несколько пятен брызг, лучшим решением будет использование долота/молотка для разбрызгивания. С пружиной в рукоятке и холодной головкой отбойный молоток легко отколет все, что останется на вашей работе. Это быстро, просто и не оставляет следов присутствия брызг.

Шлифовальный станок

Лучший друг сварщика с откидным кругом — еще одно отличное последнее средство. Он не откалывает остатки, как это делает молоток для разбрызгивания, а сошлифовывает их до чистой поверхности. Если вам нужно выполнить чистовую шлифовку в проекте, может быть быстрее забыть о молотке для разбрызгивания и пощекотать затронутую поверхность, пока вы уже шлифуете другие области.

ДОПОЛНИТЕЛЬНЫЕ РУКОВОДСТВА: 5 Идеи подарков для сварщиков

Заключение

При всех проблемах сварки брызги оказываются одной из самых усугубляющих. Примените все шесть наборов решений к своему следующему сварочному проекту, и вы обязательно почувствуете разницу.

Оставляйте свои комментарии и советы ниже. Мы были бы рады получить известия от вас.

Изображение в заголовке предоставлено летчиком Дженной К. Колдуэлл, авиабаза Макконнелл

- Свариваемый металл и сварочные брызги

- Причина: Состав металла

- Решение

- Причина: металлическое покрытие

- Раствор

- Причина: Грязный металл

- Раствор

- СВОДА.

- Настройки MIG

- Настройки SMAW

- Решение

- Техника сварщика

- Техника MIG

- Техника SMAW

- Welding Gas

- Pure Co2

- Pure Argon

- Argon and Co2 Mix

- Other Solutions

- Anti-spatter

- Welding Tape

- Spatter Chisel/Hammer

- Grinder

- Conclusion

Объяснение настроек сварочного аппарата MIG (с таблицей)

Растущее движение «сделай сам» означает, что сейчас сваркой занимается гораздо больше людей.

Я думаю, что это здорово, но есть один недостаток…

Есть много людей со сварочными аппаратами, у которых нет специального образования.

Это означает, что некоторые люди не понимают некоторых мелких деталей, которые сварщики изучают в школе.

Одной из таких деталей является настройка правильных параметров вашего нового сварочного аппарата MIG для выполняемой работы.

Вероятно, вы здесь по этой причине, поэтому я объясню основные настройки MIG и то, как их следует настраивать.

Теперь давайте правильно настроим машину…

Перед настройкой элементов управления MIG

Это больше, чем просто взять аппарат MIG и повернуть ручки.

Ваши настройки MIG, как и настройки любого сварочного процесса, сильно зависят от выполняемой вами работы.

Не существует универсального набора настроек, которые всегда применимы. Сварка — это индивидуальное ремесло, и оно зависит от множества переменных.

Какой у вас материал?

Различные материалы имеют разные характеристики, связанные с теплом и электричеством. Очень важно, какой материал вы свариваете. Характеристики мягкой стали сильно отличаются от характеристик алюминия.

Очень важно, какой материал вы свариваете. Характеристики мягкой стали сильно отличаются от характеристик алюминия.

Алюминий не плавится при той же температуре, что и мягкая сталь, и не проводит электричество и не удерживает тепло в той же степени, что нержавеющая сталь или титан.

Прежде чем вы сможете начать, вы должны выбрать правильный процесс и позаботиться о механической и технической настройке. Выбор проволоки, защитный газ и настройки машины зависят от материала.

Мягкая сталь, алюминий, нержавеющие или никелевые сплавы чаще всего используются в процессе MIG. Это основной металл, который можно найти дома и в автомобилях.

Насколько толстый металл?

Знайте толщину металла, чтобы знать, достаточно ли у вашего сварщика мощности для выполнения работы, вы можете выбрать правильную электродную проволоку и подходящий защитный газ.

Вы можете спланировать свой подход к проекту, касающийся зажима, угла подхода, охлаждения, режима работы вашего сварочного аппарата и других практических решений.

Вы устанавливаете силу тока в зависимости от толщины металла. Поэтому вы должны знать, насколько толстый ваш металл.

Общее практическое правило: вам нужен 1 ампер мощности на каждые 0,001 дюйма стали.

Нержавеющая сталь потребляет на 10-15 процентов меньше тока, а алюминий требует примерно на 25 процентов больше.

Итак, сколько ампер нужно для сварки стали 3/8?

Для низкоуглеродистой стали толщиной 1/8 дюйма и толщиной 0,125 дюйма хорошим стартом будет 125 ампер.

Толщина 3/8 дюйма составляет 0,375 (3 x 0,125), так что вам действительно нужно для этого 375 ампер? Некоторые сварочные аппараты заявляют, что сваривают сталь диаметром 3/8 дюйма только при силе тока 170-200 ампер. Как это возможно?

Во-первых, эти цифры приблизительны. Они только поместили тебя на стадион.

Во-вторых, производители прибегают к небольшому волшебству, чтобы заставить эти цифры рекламировать производительность. Они срезают края шва, чтобы уменьшить толщину. Таким образом, меньший ток может выполнить тот же сварной шов за один проход.

Таким образом, меньший ток может выполнить тот же сварной шов за один проход.

Защитный газ и электродная проволока

Для получения хороших результатов необходимо использовать правильный защитный газ и электрод. Выбор зависит от состава и толщины материала.

Некоторые комбинации проволоки и газа, обычно используемые при сварке MIG:

- Мягкая/углеродистая сталь – проволока ER70s и соотношение аргона и CO2 75/25 процентов

- Нержавеющая сталь – проволока ER308L и 98 % аргона с 2 % CO2

- Алюминий – проволока ER4043 и экранирование 100% аргоном

Вы выбираете размер провода в зависимости от силы тока, которая, в свою очередь, зависит от толщины материала. Вот наиболее часто используемые размеры проволоки при сварке MIG.

Обратите внимание, что эти размеры перекрываются в каждом текущем диапазоне. Это дает вам некоторый выбор в отношении того, что лучше всего подходит для вашего сварщика и вашей техники.

- 0,023 – 30-130 А

- 0,030 – 40-145 А

- 0,035 – 50-180 А

- 0,045 – 75-250 А

Рекомендации по оборудованию

Качественное сварочное оборудование упрощает работу. Например, для сварки алюминия сварочным аппаратом MIG лучше установить шпульный пистолет для бесперебойной подачи проволоки. Убедитесь, что ваш баллон с защитным газом полон, а соединения чистые и затянуты.

Некоторые сварочные аппараты MIG автоматизируют большую часть процесса настройки, что упрощает настройку.

Встроенные цифровые меню и входные параметры, такие как тип и толщина материала, автоматически настраивают сварочный аппарат MIG.

Вам все равно нужно будет правильно подключить провод и газ, но некоторые сложные настройки будут выполнены за вас.

Информацию о некоторых из этих аппаратов см. в нашем Руководстве для сварщиков MIG.

Подготовьте заготовку

Чтобы получить отличные результаты сварки, которые можно повторять, ваш металл должен быть готов к работе.

Подготовительные работы по металлу включают:

- очистку

- удаление накипи

- шлифовка

- обезжиривание

- зажим

Настройки не обеспечивают хороших сварных швов; они просто делают возможным хороший сварной шов. Но только если вы сделаете все остальное.

Три вещи, которые следует помнить при подготовке шва:

- Чистый шов, чистый шов

- Настройки для грязного металла не применяются к чистому металлу

- Чем меньше воспламеняется масло или краска, тем меньше нужно думать

Настройки сварки MIG для малоуглеродистой стали

Теперь… давайте сделаем некоторые настройки…

Для простоты я буду придерживаться настроек для малоуглеродистой стали по большей части, потому что это самый свариваемый металл на планете .

Я буду упоминать алюминий или другие материалы всякий раз, когда это уместно.

Какие настройки MIG наиболее важны?

Хотя у вашего сварочного аппарата может быть хороший выбор настроек, важно понимать, что большинство из них предназначены для тонкой настройки.

Три основных параметра определяют остальные. Эти основные настройки:

- Уровень напряжения

- Скорость подачи проволоки (WFS)

- Тип и скорость защитного газа

Вы хотите создать правильный температурный режим в месте сварки, чтобы получить ровную дугу, исключить разбрызгивание и максимально увеличить проплавление.

Эти настройки также определяют тип переноса для напыления металла. Подробнее о типах передачи MIG читайте здесь.

1. Уровень напряжения

Источник питания MIG представляет собой систему постоянного напряжения. Как только оно установлено на заданном уровне, напряжение не будет сильно отклоняться. Напряжение определяет длину дуги, а также высоту и ширину валика.

Точная настройка напряжения — это процесс проб и ошибок. Проверяется путем осмотра борта на наличие дефектов. Я включил таблицу ниже, чтобы помочь вам выбрать напряжение, осмотрев шарик.

2. Скорость подачи проволоки

Скорость подачи проволоки (WFS) влияет на уровень нагрева.

Более высокая скорость подачи обеспечивает лучший контакт между проволокой и сварочной ванной. Увеличение текущего уровня и выделение слишком большого количества тепла приводит к разбрызгиванию.

Уровень напряжения и скорость подачи должны быть сбалансированы друг с другом.

Если повсюду летят искры и брызги размером с сварочную проволоку или больше, возможна одна из двух ситуаций:

- Слишком много WFS для настройки напряжения

- Слишком низкое напряжение для настройки WFS.

Если дуга снова загорается внутри наконечника, возможна одна из двух ситуаций:

- Слишком высокое напряжение для настройки WFS

- Foo small WFS для настройки напряжения».

Есть еще один критический фактор для скорости подачи проволоки: расстояние, на которое электродная проволока выступает из контактного наконечника горелки MIG.

Это расстояние называется вылетом электрода (ESO) и является ограничивающим фактором. Вам необходимо поддерживать постоянное расстояние над изделием во время сварки, иначе вы не сможете получить стабильные результаты от своих настроек. Выработайте привычку часто проверять расстояние ESO.

3. Тип и расход газа

Расход, объем и тип защитного газа определяют тип переноса в сочетании с напряжением и скоростью подачи проволоки.

Чем выше концентрация гелия или аргона, тем горячее дуга. Весь смысл защитного газа заключается в том, чтобы защитить дугу и сварочную ванну от кислорода. Природа потока сжатого газа подразумевает экспериментирование и анализ. Другими словами, методом проб и ошибок.

См. также : Настройка давления газа для сварки MIG

Газ измеряется в кубических футах в минуту (куб. футов в минуту), и на результаты влияют сквозняки, ветерок или температура баллона.

Возможно, когда все будет спокойно, 5 CFM будет достаточно, чтобы правильно защитить сварной шов. Но оставьте дверь открытой, и сквозняк может сдуть газ с такой скоростью, поэтому вам нужно, например, перейти на 35 CFM.

Но оставьте дверь открытой, и сквозняк может сдуть газ с такой скоростью, поэтому вам нужно, например, перейти на 35 CFM.

Однако, если давление газа на сварном шве слишком велико, вы можете втягивать кислород в плазму дуги и загрязнять валик, вызывая пористость.

Таблица настроек сварки MIG – Скорость и напряжение проволоки

Таблица настроек MIG на основе выбора проволоки – Загрузите полноразмерный PDF-файл для печати здесь.Существует множество таблиц настроек сварки MIG, доступных от производителей, и все они различаются.

Вот таблица настроек, которую я составил. Это общее руководство для начала работы. Помните, что это всего лишь руководство.

Всегда проверяйте настройки на куске металла. Возможно, вам придется набрать их, в зависимости от вашей настройки.

Что сварной шов говорит вам о ваших настройках MIG

Внешний вид вашего сварного шва даст вам знать, если вам нужно отрегулировать ваши настройки Еще один способ проверить ваши настройки MIG — это осмотреть сварной шов. Он скажет вам, что ему нужно. Вам просто нужно обратить внимание…

Он скажет вам, что ему нужно. Вам просто нужно обратить внимание…

- Обычный валик

- Установлен слишком низкий ток : Узкий, возможно выпуклый валик с плохой врезкой на концах.

- Слишком высокий ток : Плохое начало дуги, слишком широкий валик, прожоги, большое количество брызг и плохое проплавление.

- Слишком быстрое движение : Слишком быстрое движение рукой по дуге приводит к узкому выпуклому валику, неадекватной врезке на концах, плохому проникновению и непостоянному валику.

- Слишком медленное движение : Слишком медленное движение добавляет слишком много тепла, что приводит к слишком широкому буртику и плохому проникновению.

- Слишком длинная дуга : Вызвано слишком высоким напряжением. Длинная, тонкая дуга, плохой провар и турбулентность сварочной ванны.