Разные соединения передающие крутящий момент

- Вы здесь:

- Разделы

- Конструирование

- Передача крутящего момента

- Фрикционные соединения

- Категория: Фрикционные соединения

Разные соединения передающие крутящий момент.

На рис. 648 представлены способы передачи крутящего момента с силовой затяжкой на буртик вала. В легконагруженных соединениях крутящий момент передается штифтом, запрессованным в вал и входящим в торцовую прорезь на ступице (вид а), или торцовыми зубьями, отфрезерованными на ступице и входящими в прорези буртика (вид б).

Повышенной несущей способностью обладают соединения (в) и (г) с торцовыми зубьями, входящими в шлицы на валу. Недостаток их состоит в том, что затяжка производится на впадины m, n между зубьями ступицы, добиться расположения которых в одной плоскости затруднительно.

При расположении на валу двух смежных деталей одну из них, тяжелонагруженную 1 (вид д), устанавливают на шлицах, а вторую, легконагруженную 2, — с помощью торцовых зубьев, входящих во впадины между шлицами. В аналогичной конструкции (е) торцовые зубья введены во внутренние шлицы насадной детали 3.

В соединении (ж) деталь затягивается точеной поверхностью (s) на буртик, на периферии которого нарезаны мелкие шлицы треугольного или эвольвентного профиля.

Соединение торцовыми шлицами треугольного профиля (вид з) менее технологично (шлицы на валу можно нарезать по методу копировании строганием под углом).

Соединения (ж) и (з) часто применяют для регулировки углового положения насадной детали на валу. Точную регулировку можно получить введением промежуточной шайбы 4 (вид и) с двумя шлицевыми венцами, числа шлицев которых незначительно (например, на единицу) отличаются одно от другого (нониусные соединения). Перестановка шайбы на один шлиц относительно вала, а ступицы относительно шайбы на один шлиц в обратном направлении вызывает поворот ступицы на угол

где z1 и z2 — число шлицев ни венцах шайбы.

Если, например, z1 = 100 и z2 = 99, то

В соединении (к) крутящий момент передает торцовая шпонка, заводимая одновременно в пазы на торце вала и ступицы. Во избежание перенапряжения пластины при затяжке зазор t между пластиной и валом делают не более 0,2—0,3 мм.

В конструкции (л) затяжка осуществляется шайбой с радиальными зубьями (v), входящими в пазы ступицы, и с поперечным гребешком (w), входящим в паз на торце вала. На виде (м) показана конструкция с передачей крутящего момента при помощи призонных болтов, применимая при ступицах большой толщины (насадные детали дискового типа).

- Назад

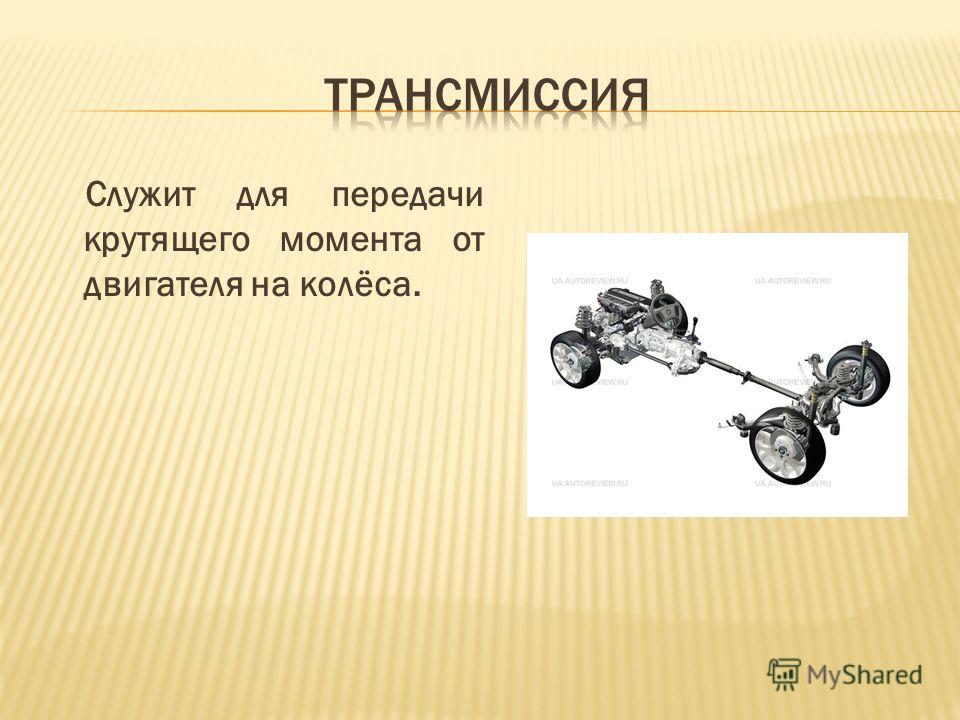

Конструктивные способы передачи крутящего момента к ведущим мостам

Российская Федерация

Министерство образования Ставропольского края

ГБПОУ «Государственный агротехнический колледж» с.Московское

Реферат

на тему: Конструктивные способы передачи крутящего момента к ведущим мостам.

по дисциплине: ОП.15 Технические средства ( по видам)

Работу выполнил обучающийся

Курс 2 Группа № 23

Адоньев Михаил Викторович

(Ф. И.О.)

И.О.)

Специальность: Организация перевозок и управление на

автомобильном транспорте

с. Московское

2021

Содержание

1.Виды движений, их основные характеристики и передаточные механизмы…………………………………………………………………………3

2.Фрикционная передача………………………………………………………..4

3.Зубчатая передача……………………………………………………………..5

4.Ременная передача…………………………………………………………….9

5.Кривошипно-шатунные механизмы…………………………………………11

6.Кулисные механизмы…………………………………………………………13

7.Храповые механизмы…………………………………………………………14

8.Кулачковые механизмы………………………………………………………15

9.Шарнирно-рычажные механизмы……………………………………………18

11. Червячная передача………………………………………………………….20

Червячная передача………………………………………………………….20

12. Список Литературы…………………………………………………………22

1.Виды движений, их основные характеристики и передаточные механизмы

Вращательное движение

Вращательное движение в машинах передается при помощи фрикционной, зубчатой, ременной, цепной и червячной передач. Будем условно называть пару, осуществляющую вращательное движение, колесами. Колесо, от которого передается вращение, принято называть ведущим, а колесо, получающее движение, — ведомым.

Всякое вращательное движение

измеряется в числах оборотов в минуту. Зная число оборотов в минуту ведущего

колеса, мы можем определить число оборотов ведомого колеса. Число оборотов

ведомого колеса зависит от соотношения диаметров соединенных колес. Если

диаметры обоих колес будут одинаковы, то и колеса будут крутиться с одинаковой

скоростью. Если диаметр ведомого колеса будет больше ведущего, то ведомое

колесо станет крутиться медленнее, и наоборот, если его диаметр будет меньше,

оно будет делать больше оборотов.

Известны простые правила: 1) число оборотов ведомого колеса во столько раз меньше числа оборотов ведущего, во сколько раз его диаметр больше диаметра ведущего колеса; 2) число оборотов ведомого колеса во столько раз больше числа оборотов ведущего, во сколько раз его диаметр меньше диаметра ведущего колеса.

В технике при конструировании машин

часто приходится определять диаметры колес и число их оборотов. Эти расчеты

можно делать на основе простых арифметических пропорций. Например, если мы

условно обозначим диаметр ведущего колеса через Д-t, диаметр ведомого через Д2,

число оборотов ведущего колеса через Пх, число оборотов ведомого колеса через

щ, то все эти величины выражаются простым соотношением. В практике работы технических

кружков часто приходится употреблять выражения: «передаточное число» и

«передаточное отношение».

Что же означают эти названия?

Передаточным числом называют отношение числа оборотов ведущего колеса (вала) к числу оборотов ведомого, а передаточным отношением — отношение между числами оборотов колес независимо от того, какое из них ведущее. Рассмотрим некоторые виды вращательного движения, которые нашли широкое применение в моделях юных техников.

2.Фрикционная передача

Рисунок 1 – Виды фрикционных передач I — цилиндрическая с прямым ободом; II — цилиндрическая с клинчатым ободом; III — коническая; IV — лобовая; V — с передвижным цилиндрическим колесом

При фрикционной передаче (Рисунок 1)

вращение от одного колеса к другому передается при помощи силы трения. Оба

колеса прижимаются друг к другу с некоторой силой и вследствие возникающего

между ними трения вращают одно другое. Фрикционные передачи широко применяются

в машинах. Недостаток фрикционной передачи: большая сила, давящая на колеса,

вызывающая дополнительное трение в машине, а, следовательно, требующая и

дополнительную силу для вращения.

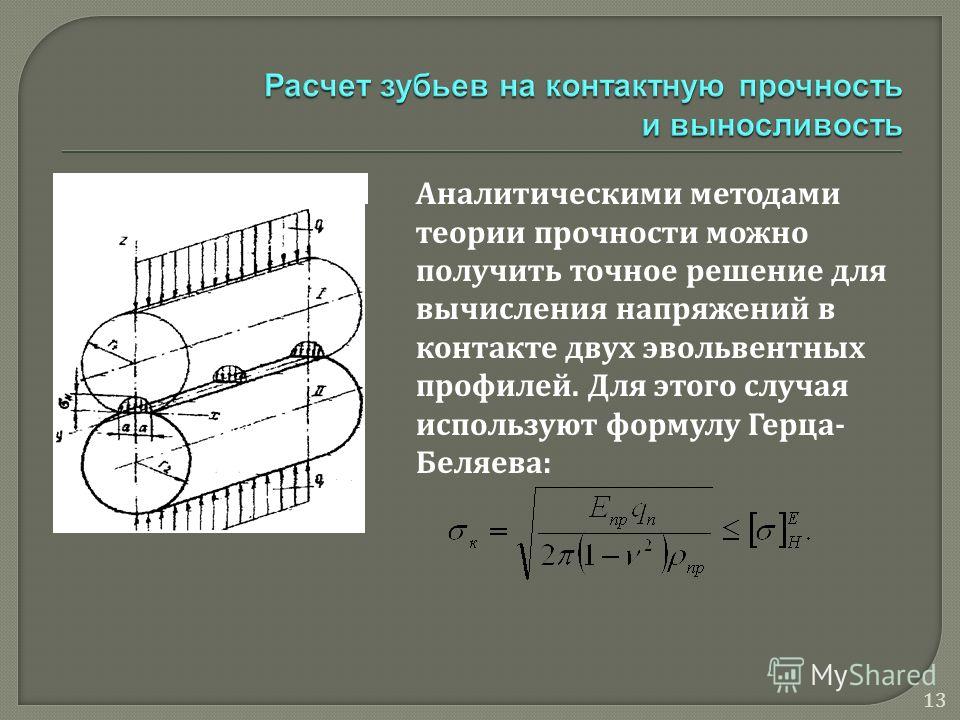

3.Зубчатая передача

Рисунок 2 – Цилиндрические шестерни

В зубчатых передачах (Рисунок 2)

вращение от одного колеса к другому передается при помощи зубцов. Зубчатые

колеса работают намного легче фрикционных. Объясняется это тем, что здесь

нажима колеса на колесо совсем не требуется. Для правильного зацепления и легкой

работы колес профиль зубца делают по определенной кривой, называемой

эвольвентой. Диаметр начальной окружности является основным расчетным диаметром

зубчатых колес. Расстояние, взятое по начальной окружности между осями соседних

зубцов, между осями впадин или от начала одного зубца до начала другого,

называется шагом зацепления. Разумеется, что шаги у зацепляющихся шестерен

должны быть равны. Передаточное число в зубчатых колесах может выражаться и

через число зубцов, тесть j = |2-> где г2—число зубцов ведомого колеса, Zx

— число зубцов ведущего колеса.

Зубцы у этих колес скошены в обе стороны, расположены «в елочку». Преимущество

шевронных колес состоит в том, что их можно применять с малым числом зубцов.

Шестеренчатая передача применяется не только с параллельными валами, когда

используются так называемые цилиндрические шестерни, но и тогда, когда валы

идут под любым углом. Такая передача под углом называется конической зубчатой

передачей, а шестерни — коническими. Если в цилиндрических зубчатых передачах

мы могли сцепить колеса любых размеров (только с одинаковым модулем), то в

конических шестернях этого сделать нельзя, так как в этом случае может не

совпасть конусность шестерен.

Зубцы у этих колес скошены в обе стороны, расположены «в елочку». Преимущество

шевронных колес состоит в том, что их можно применять с малым числом зубцов.

Шестеренчатая передача применяется не только с параллельными валами, когда

используются так называемые цилиндрические шестерни, но и тогда, когда валы

идут под любым углом. Такая передача под углом называется конической зубчатой

передачей, а шестерни — коническими. Если в цилиндрических зубчатых передачах

мы могли сцепить колеса любых размеров (только с одинаковым модулем), то в

конических шестернях этого сделать нельзя, так как в этом случае может не

совпасть конусность шестерен.Конические шестерни, так же как и

цилиндрические, бывают со спиральным косым зубцом. Такие шестерни обычно

применяются в автомобилях (для плавности работы). В зубчатых передачах можно

применить шестерни с рейкой. Для периодического вращения может применяться

шестеренчатая пара, у которой ведущая шестерня имеет неполное число зубцов.

Ведущие шестерни встречаются и с одним зубцом. Такие передачи очень часто

применяются в счетных механизмах. Ведущая шестерня имеет один зубец, а ведомая

— десять, и, таким образом, за один оборот ведущей шестерни ведомая повернется

всего на одну десятую оборота. Чтобы повернуть ведомую шестерню на один оборот,

ведущая должна сделать десять оборотов. К разобранному типу передач можно

отнести и так называемое мальтийское зацепление, или мальтийский крест.

Механизм мальтийского креста применяется в автоматах, текстильных машинах и в

киноаппаратах, где он служит для периодической подачи ленты.

Такие передачи очень часто

применяются в счетных механизмах. Ведущая шестерня имеет один зубец, а ведомая

— десять, и, таким образом, за один оборот ведущей шестерни ведомая повернется

всего на одну десятую оборота. Чтобы повернуть ведомую шестерню на один оборот,

ведущая должна сделать десять оборотов. К разобранному типу передач можно

отнести и так называемое мальтийское зацепление, или мальтийский крест.

Механизм мальтийского креста применяется в автоматах, текстильных машинах и в

киноаппаратах, где он служит для периодической подачи ленты.

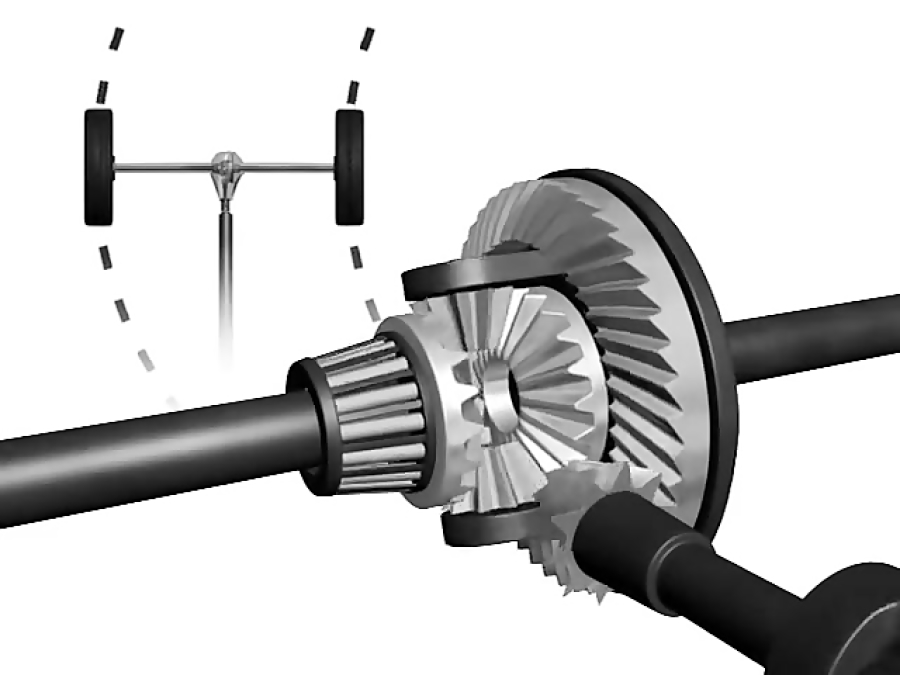

Рисунок 2.1 – Редуктор заднего моста автомобиля ВАЗ 21213

1 – ведущая шестерня; 2 – ведомая шестерня; 3 – сателлит; 4 – шестерня полуоси; 5 – ось сателлитов; 6 – коробка дифференциала; 7 – болты крепления крышки подшипника коробки дифференциала; 8 – крышка подшипника коробки дифференциала; 9 – стопорная пластина; 10 – регулировочная гайка подшипника; 11 – картер редуктора

4.Ременная передача

Ременная передача (Рисунок 3), как и шестеренчатая,

весьма часто встречается в машинах. Она применяется там, где валы удалены друг

от друга на большое расстояние и шестеренчатую передачу, применить нельзя.

Ремень, натянутый на шкивы, охватывает какую-то их часть. Эта облегающая часть

(дуга) носит название угла обхвата. Чем больше будет угол обхвата, тем лучше

образуется сцепление, лучше и надежнее будет вращение шкивов. При малом угле

обхвата может получиться так, что ремень на малом шкиве станет проскальзывать,

вращение будет передаваться плохо или совсем не будет.

Она применяется там, где валы удалены друг

от друга на большое расстояние и шестеренчатую передачу, применить нельзя.

Ремень, натянутый на шкивы, охватывает какую-то их часть. Эта облегающая часть

(дуга) носит название угла обхвата. Чем больше будет угол обхвата, тем лучше

образуется сцепление, лучше и надежнее будет вращение шкивов. При малом угле

обхвата может получиться так, что ремень на малом шкиве станет проскальзывать,

вращение будет передаваться плохо или совсем не будет.

Рисунок 3 – Ременная передача

Угол обхвата зависит от соотношения

размеров шкивов и их расстояния друг от друга. Когда требуется увеличить угол

обхвата, у передачи ставят нажимной шкив-ролик. В зависимости от расположения

валов и ремня ременная передача бывает разных видов. Открытая передача. Оба

шкива при такой передаче вращаются в одну сторону. Перекрестная передача. Такую

передачу применяют, когда требуется изменить вращение ведомого шкива. Шкивы

вращаются навстречу друг другу. Полу перекрёстная передача применяется, когда

валы лежат не параллельно, а под углом. Угловая передача образуется, когда валы

идут под углом, но лежат как бы в одной плоскости. При этой передаче для

получения надлежащего направления ремня обязательно устанавливают ролики.

Спаренная передача. При этой передаче с одного ведущего шкива могут идти ремни

на несколько ведомых шкивов. Кроме перечисленных передач, бывает еще и

ступенчатая передача. Она применяется тогда, когда требуется изменять число

оборотов ведомого вала. Оба шкива в этой передаче делаются ступенчатыми.

Переставляя ремень на ту или иную пару ступеней, меняют число оборотов ведомого

вала. При этом длина ремня остается неизменной. По своему профилю ремни бывают

плоские, круглые и трапецеидальные. В мелких машинах и разного рода приборах

вместо круглого шнурового ремня употребляется ремень, сделанный из тонкой

проволоки в виде пружины. Такое устройство ремня облегчает работу шкивов.

Толщина проволоки — 0,2 — 0,3 мм, а диаметр ремня (пружины) — 4—6 мм.

Полу перекрёстная передача применяется, когда

валы лежат не параллельно, а под углом. Угловая передача образуется, когда валы

идут под углом, но лежат как бы в одной плоскости. При этой передаче для

получения надлежащего направления ремня обязательно устанавливают ролики.

Спаренная передача. При этой передаче с одного ведущего шкива могут идти ремни

на несколько ведомых шкивов. Кроме перечисленных передач, бывает еще и

ступенчатая передача. Она применяется тогда, когда требуется изменять число

оборотов ведомого вала. Оба шкива в этой передаче делаются ступенчатыми.

Переставляя ремень на ту или иную пару ступеней, меняют число оборотов ведомого

вала. При этом длина ремня остается неизменной. По своему профилю ремни бывают

плоские, круглые и трапецеидальные. В мелких машинах и разного рода приборах

вместо круглого шнурового ремня употребляется ремень, сделанный из тонкой

проволоки в виде пружины. Такое устройство ремня облегчает работу шкивов.

Толщина проволоки — 0,2 — 0,3 мм, а диаметр ремня (пружины) — 4—6 мм. На концах

пружины отгибаются крючки, которыми она сцепляется. Передаточное число ременных

передач берется в пределах 1:4; 1:5 и только в исключительном случае — до 1:8.

Расчет ременной передачи производится по формулам 1 и 2. При расчете

учитывается скольжение ремня по шкивам. Это проскальзывание выражается в

пределах 2—3%. Чтобы получить нужные обороты, диаметр ведомого шкива уменьшают

в этих же пределах. Ременные передачи успешно применяют в моделях. Особенно

хорошо применять легкие передачи с пружинным и шнуровым круглым ремнем. Кроме

шнура и бечевки, ремнем может служить и резиновая тесьма. Плоские ремни должны

быть тонкими и мягкими. Шкивы следует вытачивать из дерева или легких металлов.

На концах

пружины отгибаются крючки, которыми она сцепляется. Передаточное число ременных

передач берется в пределах 1:4; 1:5 и только в исключительном случае — до 1:8.

Расчет ременной передачи производится по формулам 1 и 2. При расчете

учитывается скольжение ремня по шкивам. Это проскальзывание выражается в

пределах 2—3%. Чтобы получить нужные обороты, диаметр ведомого шкива уменьшают

в этих же пределах. Ременные передачи успешно применяют в моделях. Особенно

хорошо применять легкие передачи с пружинным и шнуровым круглым ремнем. Кроме

шнура и бечевки, ремнем может служить и резиновая тесьма. Плоские ремни должны

быть тонкими и мягкими. Шкивы следует вытачивать из дерева или легких металлов.

5.Кривошипно-шатунные механизмы

Кривошипно-шатунные механизмы

(Рисунок 4) служат для преобразования вращательного движения в

возвратно-поступательное и наоборот. Основными деталями кривошипно-шатунного

механизма являются: кривошипный вал, шатун и ползун, связанные между собой

шарнирно. Длину хода ползуна можно получить любую, зависит она от длины

кривошипа (радиуса). В кривошипно-шатунном механизме вместо кривошипного вала

часто применяют коленчатый вал.

Длину хода ползуна можно получить любую, зависит она от длины

кривошипа (радиуса). В кривошипно-шатунном механизме вместо кривошипного вала

часто применяют коленчатый вал.

Рисунок 4 – Кривошипно-шатунный механизм

От этого сущность действия механизма

не меняется. Коленчатый вал может быть как с одним коленом, так и с

несколькими. Видоизменением кривошипно-шатунного механизма может быть также

эксцентриковый механизм. У эксцентрикового механизма нет ни кривошипа, ни колен.

Вместо них на вал насажен диск. Насажен же он не по центру, а смещено, то есть

эксцентрично, отсюда и название этого механизма — эксцентриковый. В некоторых

кривошипно-шатунных механизмах приходится менять длину хода ползуна. У

кривошипного вала это делается обычно так. Вместо цельного выгнутого кривошипа

на конец вала насаживается диск (планшайба). Шип (поводок, на что надевается

шатун) вставляется в прорез, сделанный по радиусу планшайбы. Перемещая шип по

прорезу, то есть, удаляя его от центра или приближая к нему, мы меняем размер

хода ползуна. Ход ползуна в кривошипно-шатунных механизмах совершается

неравномерно. В местах «мертвого хода» он самый медленный. Кривошипно-шатунные

механизмы применяются в двигателях, прессах, насосах, во многих сельскохозяйственных

и других машинах. Кривошипно-шатунные механизмы применяются и в моделях. Один

из таких механизмов с коленчатым валом применен у моделей жатки-самосброски,

сенокосилки. Он приводит в возвратно-поступательное движение ножи.

Эксцентриковый механизм для моделей сделать нетрудно. Детали для механизма

могут быть сделаны как из дерева, так и из жести, проволоки и т. п. Можно

сделать механизм и Q переменным эксцентриком.

Ход ползуна в кривошипно-шатунных механизмах совершается

неравномерно. В местах «мертвого хода» он самый медленный. Кривошипно-шатунные

механизмы применяются в двигателях, прессах, насосах, во многих сельскохозяйственных

и других машинах. Кривошипно-шатунные механизмы применяются и в моделях. Один

из таких механизмов с коленчатым валом применен у моделей жатки-самосброски,

сенокосилки. Он приводит в возвратно-поступательное движение ножи.

Эксцентриковый механизм для моделей сделать нетрудно. Детали для механизма

могут быть сделаны как из дерева, так и из жести, проволоки и т. п. Можно

сделать механизм и Q переменным эксцентриком.

6.Кулисные механизмы

Рисунок 5 – Кулисный механизм

Возвратно-поступательное движение в

кривошипных механизмах можно передавать и без шатуна. В ползушке, которая в

данном случае называется кулисой, делается прорез поперек движения кулисы. В

этот прорез вставляется палец кривошипа. При вращении вала кривошип, двигаясь

влево и вправо, водит за собой и кулису. Устройство кулисного механизма с

эксцентриком показано на Рисунке 5. Вместо кулисы можно применить стержень,

заключенный в направляющую втулку. Для прилегания к диску эксцентрика стержень

снабжается нажимной пружиной. Если стержень работает вертикально, его

прилегание иногда осуществляется собственным весом. Для лучшего движения по

диску на конце стержня устанавливается ролик. Иногда в машинах

возвратно-поступательное движение передается с переменными ходами, тесть в одну

сторону ползун движется с одной скоростью, а в обратную — с другой. Такой

механизм применен в поперечно-строгальном станке.

Устройство кулисного механизма с

эксцентриком показано на Рисунке 5. Вместо кулисы можно применить стержень,

заключенный в направляющую втулку. Для прилегания к диску эксцентрика стержень

снабжается нажимной пружиной. Если стержень работает вертикально, его

прилегание иногда осуществляется собственным весом. Для лучшего движения по

диску на конце стержня устанавливается ролик. Иногда в машинах

возвратно-поступательное движение передается с переменными ходами, тесть в одну

сторону ползун движется с одной скоростью, а в обратную — с другой. Такой

механизм применен в поперечно-строгальном станке.

7.Храповые механизмы

Рисунок 6 – Храповой механизм

Кроме непрерывного вращательного

движения, в машинах очень часто применяется прерывистое вращательное движение.

Такое движение осуществляется при помощи так называемого храпового механизма

(Рисунок 6). Основными частями храпового механизма являются: храповик (диск с

зубцами), рычаг и собачка. Зубцы храповика имеют особую форму. Одна сторона у

них сделана пологой, а другая отвесной или несколько подвнутренной. Храповик

насажен на вал неподвижно. Рычаг же, сидящий рядом с храповиком, может свободно

качаться. На рычаге имеется собачка, которая одним концом лежит на храповике. С

помощью шатуна или тяги от того или иного ведущего механизма рычаг приходит в

карательное движение, При отклонении рычага влево собачка скользит свободно по

пологому склону зубцов, не поворачивая храповик. При отходе вправо собачка

упирается в уступ зубца и поворачивает храповик на некоторый угол. Так,

непрерывно качаясь в ту и другую сторону, рычаг с собачкой приводит храповик с

валом в периодическое вращательное движение. Для надежного прилегания собачки к

храповику собачка снабжается нажимной пружиной. Но бывает и другое назначение

храпового механизма: для предохранения вала с храповиком от проворачивания.

Так, у лебедки при подъеме груза храповик с собачкой не дают барабану

провертываться обратно. Иногда нужно получить вращение храповика не только в

одну сторону, но и в другую.

Зубцы храповика имеют особую форму. Одна сторона у

них сделана пологой, а другая отвесной или несколько подвнутренной. Храповик

насажен на вал неподвижно. Рычаг же, сидящий рядом с храповиком, может свободно

качаться. На рычаге имеется собачка, которая одним концом лежит на храповике. С

помощью шатуна или тяги от того или иного ведущего механизма рычаг приходит в

карательное движение, При отклонении рычага влево собачка скользит свободно по

пологому склону зубцов, не поворачивая храповик. При отходе вправо собачка

упирается в уступ зубца и поворачивает храповик на некоторый угол. Так,

непрерывно качаясь в ту и другую сторону, рычаг с собачкой приводит храповик с

валом в периодическое вращательное движение. Для надежного прилегания собачки к

храповику собачка снабжается нажимной пружиной. Но бывает и другое назначение

храпового механизма: для предохранения вала с храповиком от проворачивания.

Так, у лебедки при подъеме груза храповик с собачкой не дают барабану

провертываться обратно. Иногда нужно получить вращение храповика не только в

одну сторону, но и в другую. В этом случае зубцы у храповика делают

прямоугольными, а собачку — перекидной. Перекинув собачку вправо или влево,

можно изменить и вращение храповика. Число зубцов на храповике зависит от

требуемого угла поворота. На какую часть окружности поворачивается храповик,

столько делают и зубцов. Например, если на 60° — одну шестую долю окружности,

то берут 6 зубцов; на 30° — одну двенадцатую долю — делают 12 зубцов и т. д.

Меньше шести зубцов на храповике обычно не бывает.

В этом случае зубцы у храповика делают

прямоугольными, а собачку — перекидной. Перекинув собачку вправо или влево,

можно изменить и вращение храповика. Число зубцов на храповике зависит от

требуемого угла поворота. На какую часть окружности поворачивается храповик,

столько делают и зубцов. Например, если на 60° — одну шестую долю окружности,

то берут 6 зубцов; на 30° — одну двенадцатую долю — делают 12 зубцов и т. д.

Меньше шести зубцов на храповике обычно не бывает.

8.Кулачковые механизмы

Кулачковые механизмы (Рисунок 7) служат для преобразования вращательного движения (кулачка) в возвратно-поступательное или другой, заданный вид движения.

Рисунок 7 — Кулачковый механизм

1 — Кулачок распределительного вала; 2 — Толкатель; 3 — Штанга толкателя; 4 — Клапан; 5 — Внешняя пружина; 6 — Внутренняя пружина; 7 — Тарелка; 8 — Коромысло привода клапана; 9 — Регулировочный винт; 10 — Контргайка

Механизм состоит из кулачка —

криволинейного диска, насаженного на вал, и стержня, который одним концом

опирается на криволинейную поверхность диска. Стержень вставлен в направляющую

втулку. Для лучшего прилегания к кулачку стержень снабжается нажимной пружиной.

Чтобы стержень легко скользил по кулачку, на его конце устанавливается ролик. Но

бывают дисковые кулачки другой конструкции. Тогда ролик скользит не по контуру

диска, а по криволинейному пазу, вынутому сбоку диска. В этом случае нажимной

пружины не требуется. Движение ролика со стержнем в сторону осуществляется

самим пазом. Кроме рассмотренных нами плоских кулачков, можно встретить кулачки

барабанного типа. Такие кулачки представляют собой цилиндр с криволинейным

пазом по окружности. В пазу установлен ролик со стержнем. Кулачок, вращаясь,

водит криволинейным пазом ролик и этим сообщает стержню нужное движение.

Цилиндрические кулачки бывают не только с пазом, но и односторонние — с

торцовым профилем. В этом случае нажим ролика к профилю кулачка производится

пружиной. В кулачковых механизмах вместо стержня очень часто применяются качающиеся

рычаги. Такие рычаги позволяют менять длину хода и его направление.

Стержень вставлен в направляющую

втулку. Для лучшего прилегания к кулачку стержень снабжается нажимной пружиной.

Чтобы стержень легко скользил по кулачку, на его конце устанавливается ролик. Но

бывают дисковые кулачки другой конструкции. Тогда ролик скользит не по контуру

диска, а по криволинейному пазу, вынутому сбоку диска. В этом случае нажимной

пружины не требуется. Движение ролика со стержнем в сторону осуществляется

самим пазом. Кроме рассмотренных нами плоских кулачков, можно встретить кулачки

барабанного типа. Такие кулачки представляют собой цилиндр с криволинейным

пазом по окружности. В пазу установлен ролик со стержнем. Кулачок, вращаясь,

водит криволинейным пазом ролик и этим сообщает стержню нужное движение.

Цилиндрические кулачки бывают не только с пазом, но и односторонние — с

торцовым профилем. В этом случае нажим ролика к профилю кулачка производится

пружиной. В кулачковых механизмах вместо стержня очень часто применяются качающиеся

рычаги. Такие рычаги позволяют менять длину хода и его направление. Длину хода

стержня или рычага кулачкового механизма можно легко рассчитать. Она будет

равна разнице между малым радиусом кулачка и большим. Например, если большой

радиус равен 30 мм, а малый 15, то ход будет 30—15 = = 15 мм. В механизме с

цилиндрическим кулачком длина хода равняется величине смещения паза вдоль оси

цилиндра. Благодаря тому, что кулачковые механизмы дают возможность получить

разнообразнейшие движения, их часто применяют во многих машинах. У двигателей

внутреннего сгорания кулачковый механизм приводит в действие систему зажигания.

Равномерное возвратно-поступательное движение в машинах достигается одним из

характерных кулачков, который носит название сердцевидного. При помощи такого

кулачка происходит равномерная намотка челночной катушки у швейной машины. Для

моделей кулачковые механизмы сделать нетрудно. Плоские кулачки легко выпилить

из дерева или из толстого алюминия, латуни, меди. Ролики хорошо выточить на

токарном станке. Плоский кулачок с боковым пазом можно сделать так, как

показано на рисунке 18,5.

Длину хода

стержня или рычага кулачкового механизма можно легко рассчитать. Она будет

равна разнице между малым радиусом кулачка и большим. Например, если большой

радиус равен 30 мм, а малый 15, то ход будет 30—15 = = 15 мм. В механизме с

цилиндрическим кулачком длина хода равняется величине смещения паза вдоль оси

цилиндра. Благодаря тому, что кулачковые механизмы дают возможность получить

разнообразнейшие движения, их часто применяют во многих машинах. У двигателей

внутреннего сгорания кулачковый механизм приводит в действие систему зажигания.

Равномерное возвратно-поступательное движение в машинах достигается одним из

характерных кулачков, который носит название сердцевидного. При помощи такого

кулачка происходит равномерная намотка челночной катушки у швейной машины. Для

моделей кулачковые механизмы сделать нетрудно. Плоские кулачки легко выпилить

из дерева или из толстого алюминия, латуни, меди. Ролики хорошо выточить на

токарном станке. Плоский кулачок с боковым пазом можно сделать так, как

показано на рисунке 18,5. Цилиндрические (пространственные) кулачки для

облегчения изготовления паза лучше делать составными. На торцах двух отдельных

цилиндров вырезают требуемый профиль. После этого цилиндры надеваются на вал и

между их профильными торцами, образуется нужный паз. Упрощенный тип открытого

цилиндрического кулачка, может быть получен от косой посадки диска на ось

Цилиндрические (пространственные) кулачки для

облегчения изготовления паза лучше делать составными. На торцах двух отдельных

цилиндров вырезают требуемый профиль. После этого цилиндры надеваются на вал и

между их профильными торцами, образуется нужный паз. Упрощенный тип открытого

цилиндрического кулачка, может быть получен от косой посадки диска на ось

9.Шарнирно-рычажные механизмы

Часто в машинах требуется изменить направление движения какой-либо части.

Рисунок 8 – Виды шарнирно-рычажных механизмов

Допустим, движение происходит

горизонтально, а его надо направить вертикально, вправо, влево или под

каким-либо углом. Кроме того, иногда длину хода рабочего рычага нужно увеличить

или уменьшить. Во всех этих случаях применяют шарнирно-рычажные механизмы (Рисунок

8). Рычажный механизм получает качательное движение от кривошипно-шатунного и

передает его ползуну. Длину хода при шарнирно-рычажном механизме можно

увеличить за счет изменения длины плеча рычага. Чем длиннее плечо, тем больше

будет его размах, а, следовательно, и подача связанной с ним части, и наоборот,

чем меньше плечо, тем короче ход. На рисунке показаны детали шарнирно-рычажных

механизмов, которые могут быть применены в моделях. Шарнирно-рычажные механизмы

имеются в моделях жатки-самосброски и сенокосилки. У жатки-самосброски через

угловой рычаг передается движение ножу. У сенокосилки, кроме передачи к ножам,

при помощи этих механизмов происходит подъем пальцевых брусьев.

Чем длиннее плечо, тем больше

будет его размах, а, следовательно, и подача связанной с ним части, и наоборот,

чем меньше плечо, тем короче ход. На рисунке показаны детали шарнирно-рычажных

механизмов, которые могут быть применены в моделях. Шарнирно-рычажные механизмы

имеются в моделях жатки-самосброски и сенокосилки. У жатки-самосброски через

угловой рычаг передается движение ножу. У сенокосилки, кроме передачи к ножам,

при помощи этих механизмов происходит подъем пальцевых брусьев.

Цепная передача

Рисунок 9 – Цепная передача

Цепи в основном делятся на два вида —

кольцевые и пластинчатые. Обыкновенные кольцевые цепи обычно применяются для

поднятия грузов, а пластинчатые как для поднятия грузов, так и для передачи

вращения. Пример цепной передачи можно видеть у велосипеда. Цепная передача по

сравнению с ременной удобна тем, что не дает проскальзывания и позволяет

соблюдать правильность передаточного числа. Цепная передача осуществляется

только при параллельных валах. Основной величиной цепной передачи является шаг.

Шагом считается расстояние между осями роликов у цепи или расстояние между

зубцами звездочки. Кроме роликовых цепей, в машинах широко применяются еще

зубчатые, так называемые бесшумные цепи. Каждое звено их соединено из

нескольких зубчатых пластин в ряд. Ширина этой цепи намного больше, чем

роликовая. Звездочка такой передачи похожа на шестерню. Чтобы цепь не

соскакивала с колеса, необходимо сделать на ней направляющие пластины. Зубчатые

цепи могут работать на больших скоростях. Ими часто осуществляют передачу от

мотора. Допустимое передаточное число цепных передач может быть до 1: 15. Самое

малое число зубцов у звездочек берут: у роликовых цепей — 9, а у зубчатых —

13—15. Расстояние между осями звездочек принимают не менее полуторного диаметра

большой звездочки. Как и в ременных передачах, так и здесь от одной ведущей

звездочки одной цепью можно вращать несколько ведомых. Цепь надевается на

звездочки не туго, как ремни, а с некоторым провисанием.

Основной величиной цепной передачи является шаг.

Шагом считается расстояние между осями роликов у цепи или расстояние между

зубцами звездочки. Кроме роликовых цепей, в машинах широко применяются еще

зубчатые, так называемые бесшумные цепи. Каждое звено их соединено из

нескольких зубчатых пластин в ряд. Ширина этой цепи намного больше, чем

роликовая. Звездочка такой передачи похожа на шестерню. Чтобы цепь не

соскакивала с колеса, необходимо сделать на ней направляющие пластины. Зубчатые

цепи могут работать на больших скоростях. Ими часто осуществляют передачу от

мотора. Допустимое передаточное число цепных передач может быть до 1: 15. Самое

малое число зубцов у звездочек берут: у роликовых цепей — 9, а у зубчатых —

13—15. Расстояние между осями звездочек принимают не менее полуторного диаметра

большой звездочки. Как и в ременных передачах, так и здесь от одной ведущей

звездочки одной цепью можно вращать несколько ведомых. Цепь надевается на

звездочки не туго, как ремни, а с некоторым провисанием. Для регулирования

натяжения часто применяют натяжной ролик. Число оборотов ведомой звездочки

зависит от соотношения зубцов на обеих звездочках. Цепная передача в моделях.

Для регулирования

натяжения часто применяют натяжной ролик. Число оборотов ведомой звездочки

зависит от соотношения зубцов на обеих звездочках. Цепная передача в моделях.

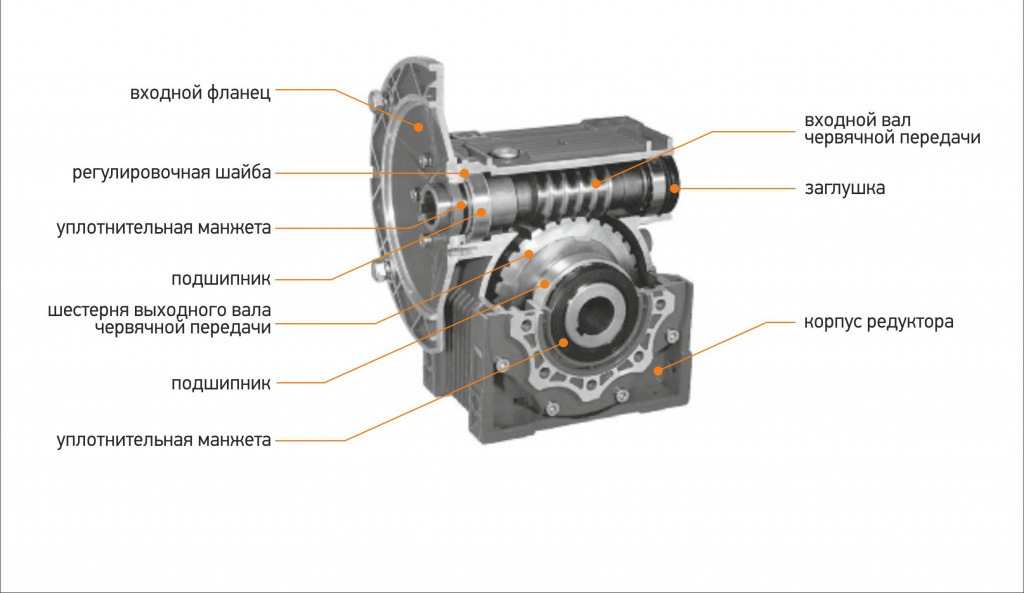

10.Червячная передача

Червячная передача (Рисунок 10)служит для получения вращения между валами, пересекающимися в одной плоскости. Передача состоит из винта (червяка) и винтового колеса, которые находятся в зацеплении. При вращении червяка витки ведут зубцы колеса и заставляют его вращаться. Обычно вращение от червяка передается колесу.

Обратная передача почти не

встречается из-за самоторможения. Червячная передача применяется чаще всего при

больших передаточных числах в пределах от 5 до 300. Благодаря большому

передаточному числу червячная передача широко применяется в качестве механизма

для снижения числа оборотов — редуктора. Обычно червяк соединяется при помощи

муфты с электромотором, а вал червячного колеса соединяется с машинами

(станком, лебедкой, транспортером и пр. ), которым он и передает необходимое

вращение.

), которым он и передает необходимое

вращение.

Конструктивно червячный редуктор оформляют в самостоятельный механизм, помещенный в закрытый корпус. Для легкого вращения и предохранения трущихся частей от нагрева внутрь корпуса заливается масло. Передаточное число червячной передачи, зависит от числа заходов червяка и количества зубцов на колесе.

Рисунок 10 – Червячная передача

Список литература

1. Глубина и угол — как задумано // Мастер на все руки. — 2020. — №3. — с.29.

2. Двоенцов Д. Циркулярка из дрели // Моделист — Конструктор. — 2019. — №10. — с.12-14.

3. Денбский В. Простой токарный // Моделист — Конструктор. — 2020. — №2. — с.22.

4. Дрель-кругорез // Мастер на все руки. — 2020. — №3. — с.28.

5. Дрель: пилит и шлифует // Мастер на все руки. — 2002. — №4. — с.16-17.

6. Дрель со сдувом // Мастер на все руки. — 2019. — №3. — с. 24.

7. Евдокимов В.Д., Полевой С.Н. Знакомьтесь — инструменты. М.: Машиностроение,

2020.

Евдокимов В.Д., Полевой С.Н. Знакомьтесь — инструменты. М.: Машиностроение,

2020.

8. Лобзик, но большой // Моделист — Конструктор. — 2019. — №2. — с.14-15.

Передача крутящего момента с помощью шпоночных валов

Передача мощности между двумя вращающимися компонентами требует надежного соединения между валом ведущего компонента и ступицей сопрягаемой детали. Одним из способов обеспечения передачи крутящего момента без проскальзывания является использование шпоночного соединения. Для большинства приложений автоматизации (двигатели, редукторы, шкивы и т. д.) используется призматическая шпонка, также известная как прямая шпонка, с квадратным поперечным сечением.

Однако у шпоночных соединений есть недостаток — они требуют уменьшения диаметра вала компонента, передающего крутящий момент. И, конечно же, чем меньше диаметр, тем меньший крутящий момент может быть передан до того, как произойдет отказ. Чтобы продемонстрировать, ниже приведен пример максимального крутящего момента, который может быть передан валом без шпонки, по сравнению с крутящим моментом, который может быть передан тем же валом, но со шпонкой (в соответствии с DIN 6885).

Крутящий момент, передаваемый гладким валом

τ = предел текучести; обычно 50% предела прочности при растяжении; для этого примера τ = 390 x 10 6 (Н/м 2 )

Дж = полярный момент инерции (м 4 )

3 90 м радиус вала

Для сплошного стального вала диаметром 18 мм:

Дж = (3,1415 * (0,009) 4 ) / 2

Дж = 1,03 x 10 -8 м 4

T = (390 x 10 6 * 1,03 x 10 -8 ) / .009

T = 446,6 Нм 9009

т = предел текучести; 390 x 10 6 для этого примера (Н/м 2 )

d = диаметр вала (м)

l = эффективная длина шпоночного паза (м) м

3 глубина шпоночного паза )

Для сплошного стального вала диаметром 18 мм со шпоночным пазом шириной 6 x длиной 32 и глубиной 3,5:

T = (390 x 10 6 * 0,018 * 0,032 * 0,0035) / 2

T = 393,1 Нм

В этом случае крутящий момент, который может быть передан при добавлении шпонки на вал, приблизительно На 12 процентов ниже, чем крутящий момент, который может передаваться простым валом (393 Нм против 447 Нм). Однако в эти расчеты не включены какие-либо понижающие коэффициенты для учета ударных нагрузок, реверсивных эффектов или усталостной долговечности — все это может представлять большую проблему для шпоночных валов, чем для плоских валов. Кроме того, приведенные выше уравнения предполагают, что вал выйдет из строя раньше, чем шпонка. Но для параллельных ключей необходимо учитывать два режима отказа: отказ при сдвиге и отказ при сжатии.

Однако в эти расчеты не включены какие-либо понижающие коэффициенты для учета ударных нагрузок, реверсивных эффектов или усталостной долговечности — все это может представлять большую проблему для шпоночных валов, чем для плоских валов. Кроме того, приведенные выше уравнения предполагают, что вал выйдет из строя раньше, чем шпонка. Но для параллельных ключей необходимо учитывать два режима отказа: отказ при сдвиге и отказ при сжатии.

Отказ при сдвиге

Когда соединение вращается, вал и ступица (сопрягаемая деталь) воздействуют на шпонку противоположными силами, пытаясь срезать шпонку. Максимальный крутящий момент, который может быть передан до превышения предела текучести шпонки, рассчитывается как:

F = поперечная сила, действующая на шпонку (Н)

r = радиус вала (м)

τ = предел текучести; 390 x 10 6 для этого примера (Н/м 2 )

w = ширина шпонки (м)

l = эффективная длина шпоночной канавки (м)

F = 390 x 10 6 * 0,006 9,026 * 0,032 880 Н

Т = 74 880 * 0,009

T = 673,9 Н·м

Разрушение при раздавливании

Второй возможный вид отказа, также вызванный силами, воздействующими на шпонку со стороны вала и ступицы, основан на сжимающих усилиях, которые могут вызвать необратимое деформация и раздавить ключ. В этом случае максимальный передаваемый крутящий момент зависит от высоты, а не от ширины шпонки.

В этом случае максимальный передаваемый крутящий момент зависит от высоты, а не от ширины шпонки.

F = сжимающая сила, действующая на шпонку (Н)

r = радиус вала (м)

τ = предел текучести; 390 x 10 6 для этого примера (Н/м 2 )

l = эффективная длина шпоночного паза (м)

h = высота шпонки (м) x

3 90 14 6 * 0,032 * 0,006) / 2

F = 37 440 Н

T = 37 440 * 0,009

T = 337,0 Нм

Исходя из вышеприведенных сценариев, ограничивающим фактором фактически является сдавливающая сила на шпонке, а максимальный передаваемый крутящий момент уменьшается примерно на 25 процентов (337 Н·м на основе разрушения с раздавливанием с помощью ключа по сравнению с 447 Н·м для простой вал). Опять же, важно отметить, что расчеты для шпоночного вала не учитывают какие-либо факторы эксплуатации, области применения или безопасности. Таким образом, рекомендуемый максимальный крутящий момент может быть ниже, чем в приведенных выше примерах, в зависимости от других параметров применения.

Таким образом, рекомендуемый максимальный крутящий момент может быть ниже, чем в приведенных выше примерах, в зависимости от других параметров применения.

Автор изображения: 4mechtech.com

Механическая трансмиссия | Fractory

Передача энергии — это процесс, необходимый почти для каждого механизма. От крошечных двигателей во всплывающих селфи-камерах до инновационных линий передачи Большого адронного коллайдера — приложения для передачи энергии окружают нас повсюду. Мы используем методы передачи мощности для передачи мощности от первичного двигателя к ведомому оборудованию для его работы.

Существует четыре основных типа силовой передачи – механическая, электрическая, гидравлическая и пневматическая. В этой статье мы узнаем о механической передаче энергии, ее типах, плюсах и минусах каждого типа.

я Что такое механическая передача энергии?

II Типы механической передачи энергии

III Выбор правильного метода передачи энергии

IV Заключение

Что такое механическая передача энергии?

Механическая передача энергии относится к передаче механической энергии (физического движения) от одного компонента к другому в машинах. Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

В большинстве случаев вращательное движение первичного двигателя преобразуется во вращательное движение приводимого механизма. Однако скорость, крутящий момент и направление могут измениться.

Иногда они могут преобразовывать вращательное движение в поступательное движение (движение вперед и назад) в зависимости от функциональных требований приложения. Такое изменение может быть выполнено с помощью рычажных механизмов или других элементов машины.

Типы механической передачи мощности

Различные элементы машин могут передавать мощность между валами машин. Наиболее распространенными методами передачи механической энергии, используемыми сегодня в машиностроении, являются:

- Соединительные муфты

- Цепные передачи

- Зубчатые передачи

- Ременные передачи

- Силовые винты (ходовые винты)

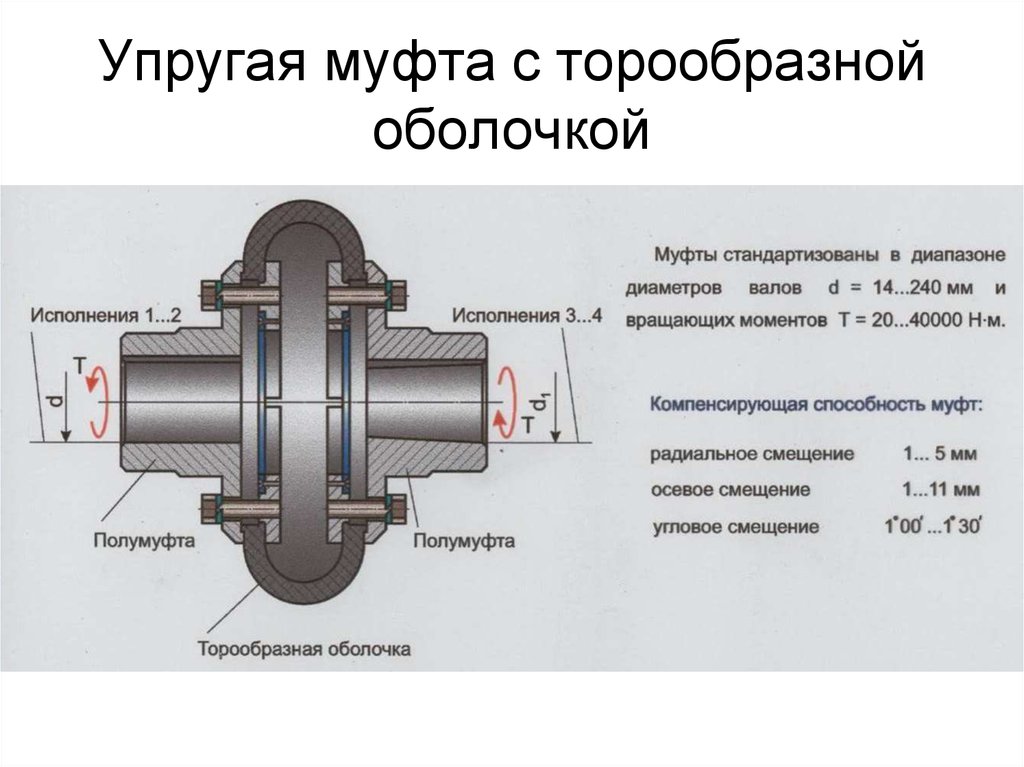

Муфты валов

Муфты валов соединяют два вала и передают крутящий момент между ними. Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

В целом существует два типа муфт валов: жесткие и гибкие. Жесткие муфты не допускают относительного движения между валами, тогда как гибкие муфты позволяют. Следовательно, гибкие муфты могут справиться с некоторым смещением вала.

Некоторые муфты, такие как разъемные муфты, могут быть закреплены на валах без их перемещения. Напротив, для большинства других требуется перемещение вала для установки/снятия.

Преимущества

- Соединительные муфты не требуют особого ухода

- Они могут поглощать удары и вибрации

- Они могут компенсировать радиальное и осевое смещение

- Обеспечивают теплоизоляцию

- Доступны конструкции, не требующие обслуживания и постоянно смазываемые

Недостатки

- Муфты нельзя использовать для непересекающихся параллельных валов

- Жесткие муфты могут повредить вал, если несоосность ползет в

- В течение срока службы может развиться люфт, что приведет к дополнительной нагрузке на муфты, подшипники и компоненты привода

- Некоторые муфты со временем могут ослабнуть, что приведет к повреждению компонентов привода

Ременные передачи

Типы ремней, используемых в ременных передачах: плоский ремень, клиновой ремень, зубчатый ремень Ременные приводы довольно часто встречаются в промышленности. Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Как и другие приводы, существует множество конструкций ременных приводов, которые отлично подходят для конкретных применений. Ремни могут приводить в действие несколько параллельных шкивов и изменять скорость по мере необходимости. Они также могут в определенной степени поглощать ударные нагрузки, защищая другие части привода. Оба шкива вращаются в одном направлении, если это не поперечный ременный привод . В ременных передачах используются три основных типа ремней: плоские, клиновые и зубчатые.

Анимация поперечного ременного привода

Плоские ремни отлично подходят для универсальных применений с требованиями к крутящему моменту от низкого до среднего. Типичные области применения включают измельчители, сепараторы, роликовые конвейеры, вентиляторы, гидротурбины и т. д. Плоские ремни являются реверсивными и могут передавать мощность с обеих сторон. В плоских ремнях отсутствует эффект заклинивания. Это делает потери энергии незначительными, а механический КПД может превышать 98%. Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Клиновые ремни лучше подходят для средних и высоких требований к крутящему моменту. Клиновой ремень имеет канавки на внутренней поверхности, которые входят в клинья на шкивах. Ведущий вал натягивает ремень за канавки, которые на другой конец натягивают ведомый шкив. Такая операция вызывает потери на расклинивание, что, в свою очередь, снижает эффективность клинового ремня. Клиновые ремни не справляются с пылью и грязью так же, как плоские ремни.

Зубчатый ремень , также известный как зубчатый ремень, имеет зубья на внутренней поверхности ремня, которые подходят к зубчатым шкивам или звездочкам. Этот ременный привод используется для трансмиссии высокой мощности и синхронизаторов. Зубчатые ремни используются в автомобильных и мотоциклетных двигателях для привода распределительных валов.

Преимущества

- Ременные приводы более доступны по цене, чем другие приводы, благодаря низкой стоимости компонентов и высокой эффективности

- Они могут передавать энергию на большие расстояния

- Более плавная и тихая работа по сравнению с цепными приводами

- Они могут поглощать удары и вибрации

- Ременный привод обеспечивает некоторую степень защиты от перегрузок за счет проскальзывания ремня

- Легкий и относительно прочный

- Низкие затраты на обслуживание

Недостатки

- Проскальзывание ремня может изменить отношение скоростей

- Короткий срок службы при ненадлежащем обслуживании

- Конечный диапазон скоростей

- Они оказывают большую нагрузку на подшипники и валы

- Для компенсации износа и растяжения им нужен натяжной ролик или некоторая регулировка межосевого расстояния

Цепные приводы

Цепные приводы используются для передачи мощности между двумя компонентами, находящимися на большем расстоянии. Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Они могут поместиться в труднодоступных местах с помощью промежуточных звездочек. Цепные приводы также используются в приложениях, где время имеет решающее значение, и любая задержка, вызванная проскальзыванием, может привести к проблемам. Вот почему они используются в судовых дизельных двигателях в качестве зубчатых цепей для передачи мощности от коленчатого вала к распределительному валу. Распределительный вал управляет выпускным клапаном и синхронизацией впрыска топлива. Если синхронизация выключена, двигатель будет страдать.

Преимущества

- Цепной привод более компактен, чем ременный, и может устанавливаться в относительно ограниченном пространстве

- Может передавать крутящий момент на большие расстояния

- В отличие от ременных передач, цепные передачи не проскальзывают

- Один цепной привод может одновременно приводить в движение несколько валов

- Обладает высоким механическим КПД благодаря малому трению

- Цепной привод может работать во всех средах (сухая, влажная, абразивная, коррозионная и т.

д.) и при высоких температурах

д.) и при высоких температурах

Недостатки

- Они шумные и могут вызывать вибрации

- Цепной привод не может работать с непараллельными валами

- Некоторые конструкции требуют постоянной смазки

- Несоосность может привести к соскальзыванию цепи

- Для цепного привода обычно требуется корпус

- Требуется приспособление для натяжения цепи в виде натяжной промежуточной звездочки

Зубчатые передачи

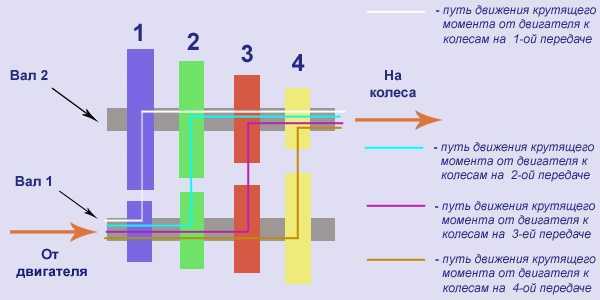

Зубчатые передачи используют шестерни для передачи движения и мощности от одного вала к другому. Они состоят из ведущей шестерни (на входном валу) и ведомой шестерни (на выходном валу). Передача мощности от источника питания к нагрузке происходит посредством зацепления зубьев шестерни. Благодаря множеству доступных конструкций они могут работать в различных направлениях и приложениях.

Зубчатая передача может выдерживать более высокие нагрузки по сравнению с цепной передачей, но подходит только для коротких расстояний, так как шестерни должны находиться в непосредственном контакте друг с другом. Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Зубчатые передачи не проскальзывают, но со временем могут возникать люфты. Люфт – это зазор между двумя зацепляющимися зубьями шестерни на делительной окружности. При более низких выходных значениях это может привести лишь к незначительным ошибкам в расчетах. Но при более высокой выходной мощности люфт вызовет удар по всей зубчатой передаче. В некоторых случаях это может даже привести к повреждению зубьев шестерни.

Преимущества

- Подходит для передачи высокой механической мощности

- Шестерни прочные и долговечные

- Компактная установка

- Шестерни имеют высокий КПД и не скользят

Недостатки

- Не подходит для больших расстояний между валами, требуется прямое соединение

- Склонен к вибрации и шуму

- Металлические шестерни тяжелые и увеличивают вес машины

- Они не обеспечивают никакой гибкости

- Требуют смазки

- Ударные нагрузки могут повредить шестерни

- Дороже, чем другие приводы (цепные, ременные и т.

д.)

д.) - Зацепляющиеся шестерни требуют точного выравнивания

Силовые винты

Тиски используют силовые винты для преобразования вращательного движения в поступательноеСиловые винты, также известные как ходовые винты (ходовые винты) или поступательные винты, представляют собой винты, которые либо передают, либо принимают мощность. Они отличаются от винтовых креплений, которые используются для создания временных соединений в машинах. Силовой винт состоит из винта и гайки, которые зацепляются друг с другом для передачи усилия.

В некоторых случаях гайка неподвижна, а винт движется для передачи усилия (винтовой домкрат и тиски). В других случаях источником силы является гайка, а винт неподвижен (ходовой винт токарного станка).

Силовые винты при работе подвергаются значительным осевым, горизонтальным и вертикальным нагрузкам. Они должны иметь достаточную прочность и опорную поверхность, чтобы выдержать их.

Ходовые винты можно увидеть в действии в винтовых домкратах, токарных станках, тисках, механических прессах и т. д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

Преимущества

- Силовые винты дешевы и надежны, так как состоят из нескольких частей

- Некоторые ходовые винты обладают свойством самоблокировки

- Практически не требует обслуживания

- Способен поднимать тяжелые грузы

- Плавная и тихая работа

- Винты с малым шагом позволяют проводить очень точные измерения, что очень важно для станков (микрометр работает по тому же принципу)

Недостатки

- Высокая скорость износа по сравнению с другими методами механической передачи энергии

- Силовые винты имеют низкую эффективность

- Не подходит для механических трансмиссий с очень высоким крутящим моментом

Выбор правильного метода передачи мощности

Выбор правильного метода передачи энергии может быть непростым делом. Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Иногда подкатегории внутри определенного типа помогают повысить производительность в некоторых аспектах. Но если инженеры будут работать в обратном направлении от своих ожиданий от привода, это сузит число жизнеспособных вариантов и даже поможет с окончательным выбором.

В этом разделе мы рассмотрим пять важных факторов передачи мощности, которые помогут вам выбрать правильный метод для вашего применения:

- Угол между валами

- Расстояние между первичным двигателем и грузом

- Крутящий момент

- Температура

- Вопросы технического обслуживания

Угол между валами

Валы могут быть параллельными, пересекающимися, непараллельными, но пересекающимися или непараллельными непересекающимися. Некоторые механические силовые передачи требуют, чтобы между валами не было относительного движения (например, зубчатые, цепные и ременные передачи). Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Расстояние между первичным двигателем и грузом

Расстояние между источником питания и нагрузкой может еще больше сузить выбор. При значительном расстоянии между валами можно использовать ременную или цепную передачу. Для коротких расстояний больше подходят муфты валов и зубчатые передачи.

Крутящий момент

Для приложений с высоким крутящим моментом можно использовать цепные приводы, поскольку ременные передачи могут проскальзывать. С другой стороны, для низкого крутящего момента лучше подходят плоские ременные передачи и силовые винты.

Температура

Такие материалы, как резина и синтетические соединения, не совместимы с высокотемпературной средой. Если такие материалы использовать для изготовления ремней в ременных передачах, то они скоро начнут изнашиваться.

Альтернативы, такие как цепные и зубчатые передачи, лучше подходят для высоких температур, поскольку они могут быстро адаптироваться к таким условиям и работать эффективно. Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Вопросы технического обслуживания

Вопросы технического обслуживания, такие как натяжение, скорость износа, центровка и смазка, могут помочь инженеру определить подходящий метод передачи механической энергии для применения.

Заключение

Механические методы передачи мощности гарантируют, что нагрузка получает необходимую мощность безопасно и эффективно. В разных отраслях промышленности используются разные продукты механической передачи энергии, а иногда и их комбинация для удовлетворения соответствующих потребностей.

Иногда для одного и того же приложения может подходить несколько методов. Все сводится к сравнению плюсов и минусов каждого варианта, чтобы определить наиболее подходящий вариант механической передачи мощности для вашей конструкции.