Головка блока цилиндров (ГБЦ) Lifan Solano

3. Головка блока цилиндров (ГБЦ)

1. Крышка заливной горловины. 2. Гайка. 3. Шланг принудительной вентиляции картера (PCV). 4. Клапан PCV в сборе. 5. Шланг вентиляции. 6. Сопло. 7-10. Провод системы зажигания. 11. Шайба болта крышки ГБЦ. 12. Крышка ГБЦ в сборе. 13. Прокладка крышки ГБЦ.

1. ГБЦ в сборе. 2. Направляющая свечи зажигания. 3,5. Болт. 4. Шайба. 6. Патрубок отвода. 7. Болт с шестигранной головкой. 8. Прокладка ГБЦ. 9. Полукруглая пробка.

1. Стопорное кольцо шестерни впускного распределительного вала. 2. Шайба. 3. Сенсорное кольцо датчика положения распределительного вала. 4. Стопорное кольцо. 5. Впускной распределительный вал. 6. Шестерня впускного распределительного вала. 7,9-12, 25-29 Крышка подшипника. 8,35 Болт. 13. Установочный штифт крышки ГБЦ. 14. Маслосъемный колпачок впускного клапана. 15. Пружина клапана. 16,21 Опорная тарелка пружины. 17. Регулировочная шайба. 18. Толкатель. 19. Сухари. 20. Маслосъемный колпачок выпускного клапана. 22. Направляющая. 23. Выпускной клапан. 24. Впускной клапан. 30. Выпускной распределительный вал. 31. Шестерня выпускного распредвала. 32. Стопорное кольцо шестерни выпускного распределительного вала. 33. Сальник. 34. Шкив.

22. Направляющая. 23. Выпускной клапан. 24. Впускной клапан. 30. Выпускной распределительный вал. 31. Шестерня выпускного распредвала. 32. Стопорное кольцо шестерни выпускного распределительного вала. 33. Сальник. 34. Шкив.

1. Слить охлаждающую жидкость.

2. Снять приводной ремень генератора и шкив водяного насоса.

3. Отсоединить провода и разъемы двигателя:

1) Отсоединить разъем (1) и проводку (2) генератора.

2) Отсоединить разъем клапана регулирования подачи масла (3).

3) Снять резиновую втулку (4).

4) Вывернуть болты и отсоединить крепления электропроводки двигателя.

5) Отсоединить электропроводку от ГБЦ.

4. Снять генератор.

5. Снять выпускной коллектор. Для этого:

1) Вывернуть 4 болта и снять верхний теплоизоляционный кожух.

2) Вывернуть 2 болта стойки выпускного коллектора.

3) Вывернуть 5 болтов, снять выпускной коллектор и прокладку.

4) Вывернуть 2 болта и снять теплоизоляцию с выпускного коллектора.

6. Снять патрубок для отвода воды, предварительно вывернуть 2 болта.

7. Снять кронштейн.

8. Снять правую опору двигателя.

9. Отсоединить подводящий патрубок и крепление термостата. Для этого:

1) Отсоединить разъем датчика температуры воды.

2) Отсоединить два шланга для охлаждающей жидкости.

3) Вывернуть болт, две гайки, затем отсоединить подводящий патрубок и крепление термостата.

10. Снять корпус воздушной заслонки.

11. Снять стойку впускного коллектора, предварительно вывернуть два болта.

12. Отсоединить шланги для охлаждающей жидкости.

13. Отсоединить электропроводку двигателя, предварительно вывернуть две гайки.

14. Снять топливную рампу и топливную форсунку.

15. Отсоединить шланг подачи топлива от топливной рампы.

16. Отсоединить впускной коллектор и снять прокладку.

Для этого вывернуть 7 болтов, 2 гайки, отсоединить «массу».

17. Снять масляный щуп. Для этого:

1) Вывернуть болт.

2) Извлечь масляный щуп.

3) Снять уплотнительное кольцо.

18. Снять водяной насос. Для этого:

1) Вывернуть 2 гайки крепления впускной трубки насоса к головке блока цилиндров.

2) Отсоединить шланг подачи воды от водяного насоса, затем, снять шланг вместе с прокладкой.

19. Вывернуть свечи зажигания.

20.Снять крышку головки блока цилиндров с прокладкой, предварительно вывернуть 4 контргайки, снять прокладки.

21. Вывернуть 6 болтов, снять крышки №2 и №3 ремня.

22. Установить цилиндр №1 в положение ВМТ. Для этого:

1) Повернуть шкив коленчатого вала и совместить углубление на шкиве с меткой «О» на крышке №1 ремня.

2) Проверить, чтобы метка «К» на шкиве распредвала совпала с меткой на крышке подшипника.

3) При необходимости повернуть коленчатый вал на один оборот.

23. Снять ремень со шкива распределительного вала. Для этого:

1) Совместить метки на ремне и шкиве распредвала как показано на рисунке;

2) Снять резиновое уплотнительное кольцо с крышки №1 ремня.

3) Вывернуть болт натяжителя, затем переместить натяжитель по направлению влево и временно зафиксировать.

4) Снять ремень со шкива распределительного вала.

Примечание:Во время снятия поддерживайте ремень. Избегайте зацепления шкива распределительного вала с ремнем.

Убедиться, чтобы на крышку ремня не упали какие-либо детали.

Не допускать попадания масла, воды и пыли на ремень.

24. Вывернуть 4 болта и снять кронштейн крепления генератора.

25. Снять шкив распределительного вала. Для этого зафиксировать шестигранную часть распределительного вала гаечным ключом, затем вывернуть болт и снять шкив.

Примечание:Не повредить головку блока цилиндров гаечным ключом.

26. Снять впускной и выпускной распределительные валы.

27. Снять полукруглую пробку.

28. Снять ГБЦ. Для этого:

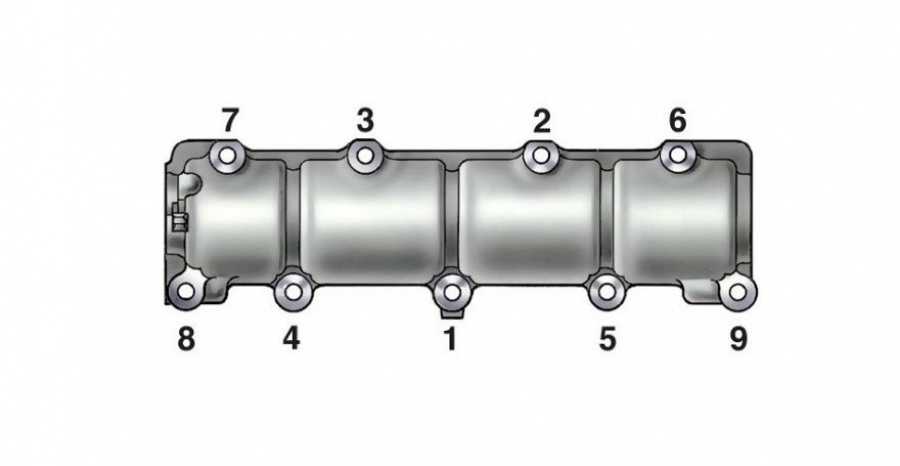

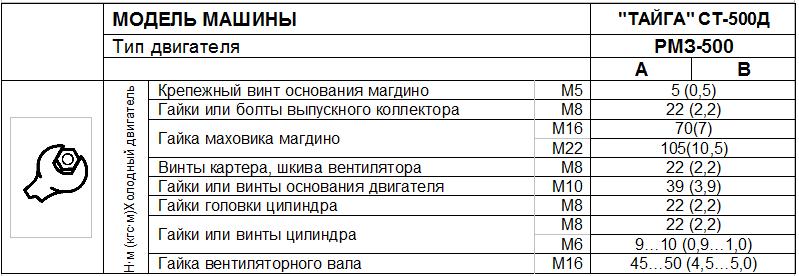

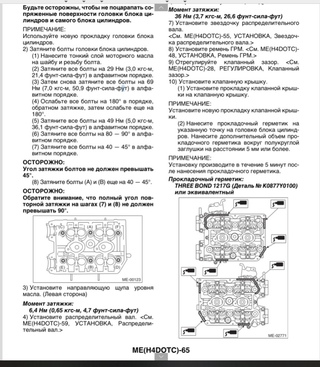

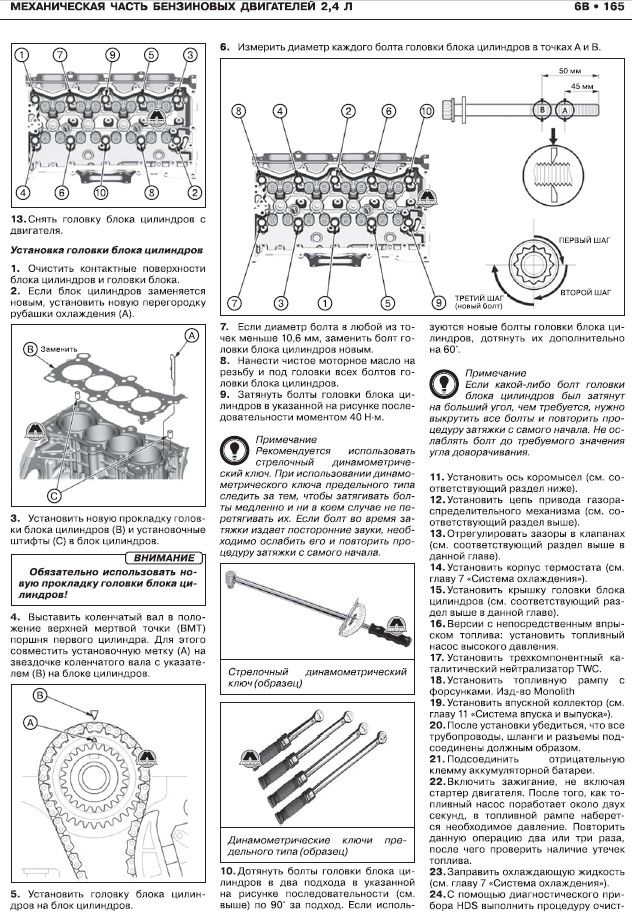

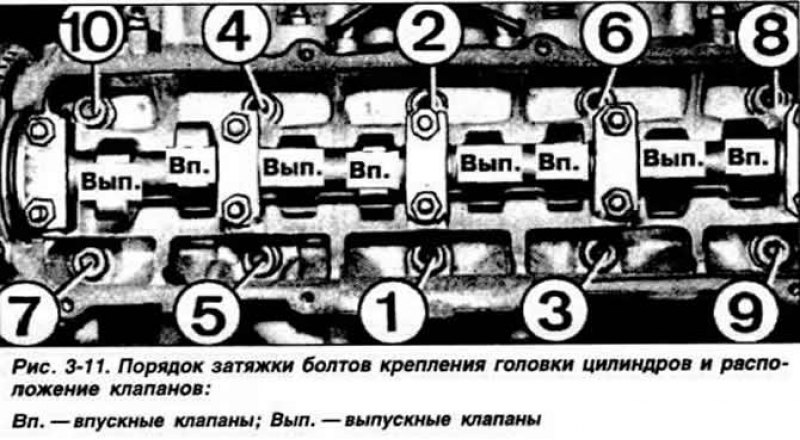

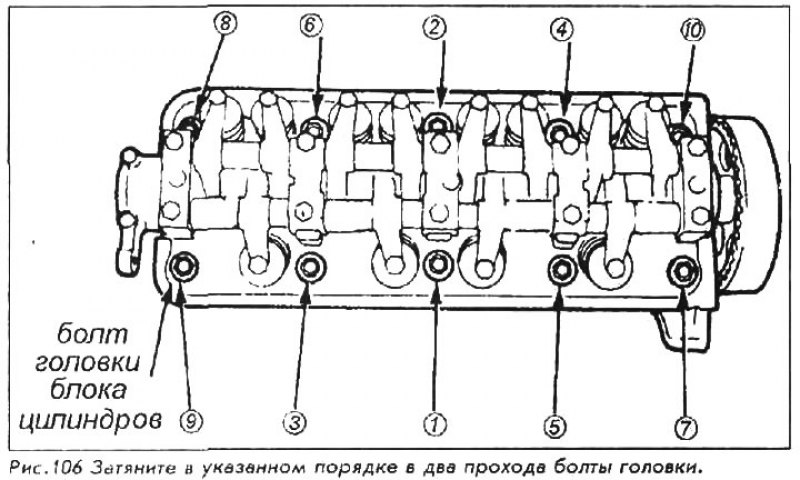

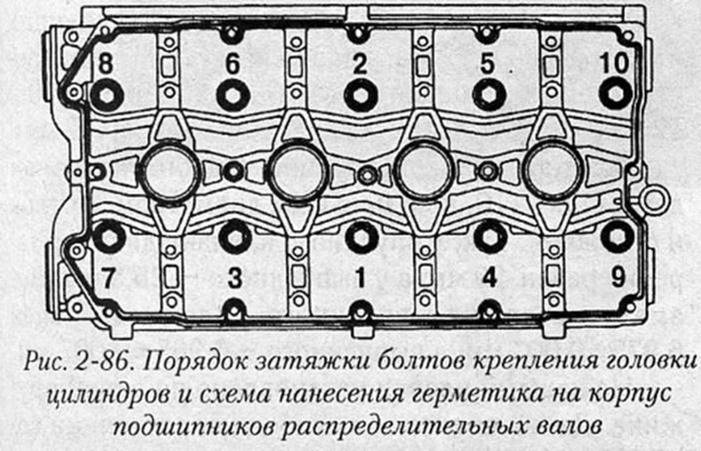

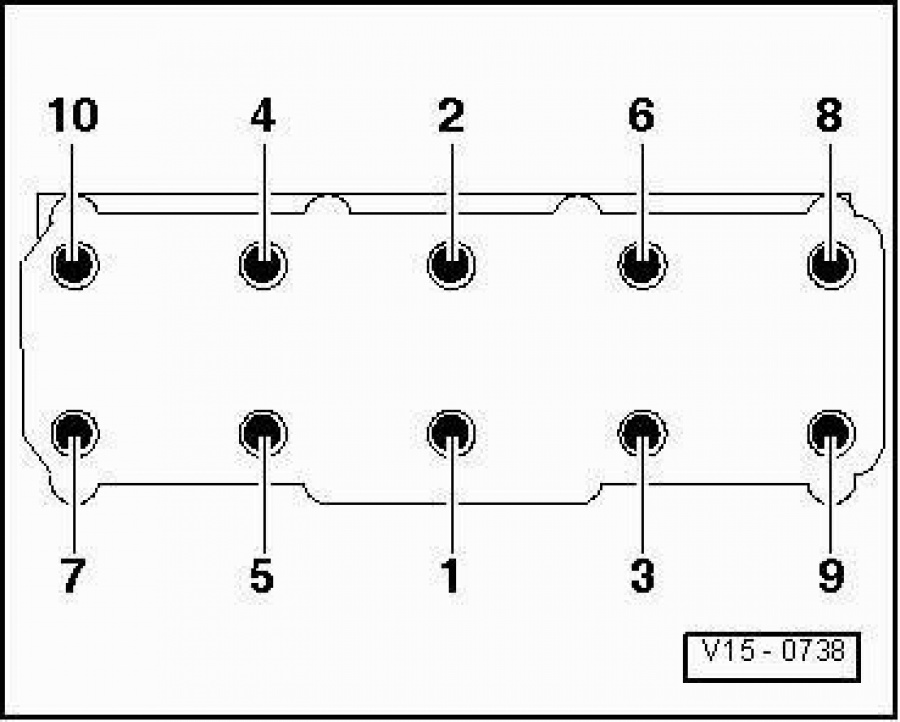

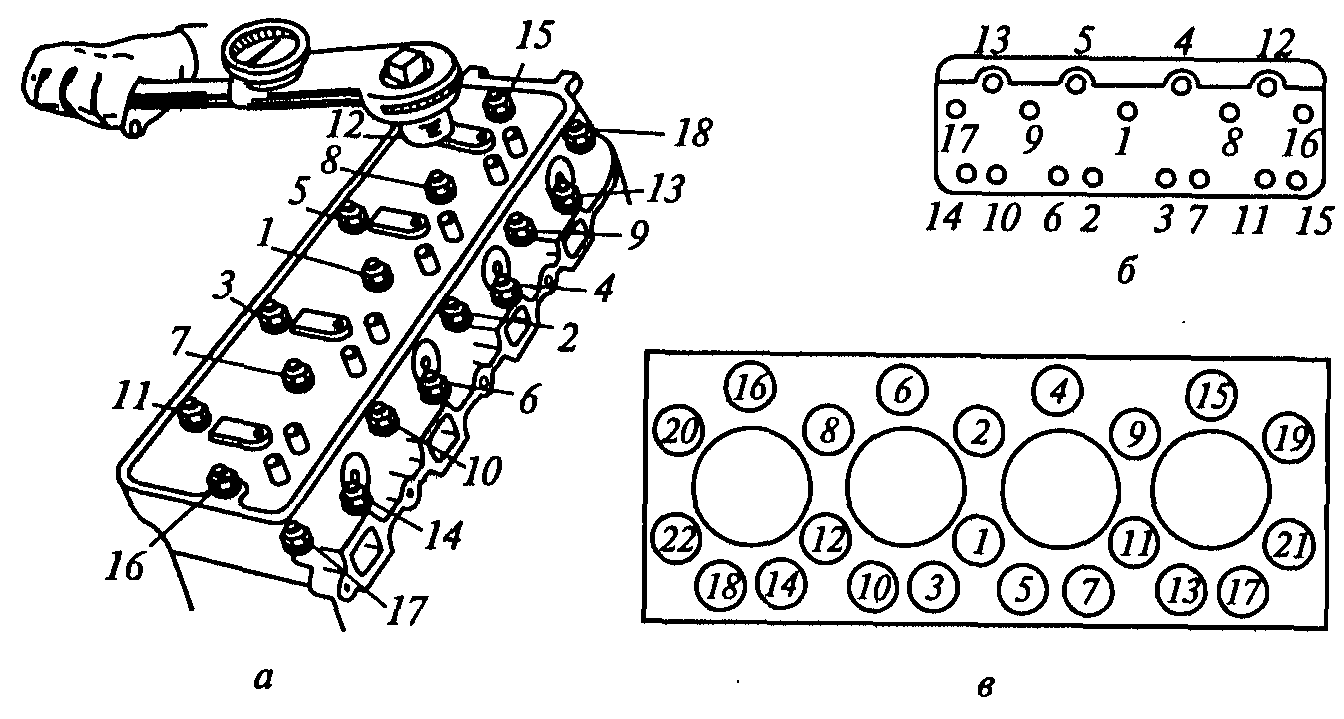

1) С помощью специального приспособления вывернуть 10 болтов крепления ГБЦ в порядке, указанном на рисунке.

Примечание:Болты вывернуть только в требуемом порядке, иначе возможно повреждение ГБЦ.

2) Снять 10 шайб.

3) Снять ГБЦ с установочного штифта блока цилиндров, положить ГБЦ на деревянную основу.

Примечание:Если ГБЦ снимается с трудом, вставить между ГБЦ и фланцем цилиндра отвертку.

Не повредить контактную поверхность ГБЦ.

29. Снять толкатель.

30. Снять клапан. Для этого:

1) С помощью специального приспособления надавить на пружину и снять две установочных пластины.

2) Снять седло пружины, пружину, клапан.

3) Снять маслосъемные колпачки щипцами.

4) Очистить седло пружины сжатым воздухом с применением магнита.

Примечание:Сборку выполнять в строгом порядке. Не перепутать места установки деталей.

1. Очистить верхнюю часть поршня и блок цилиндров. Для этого:

1) Повернуть коленчатый вал так, чтобы каждый поршень находился в ВМТ, удалить загрязнения с помощью скребка.

2) Очистить поверхность блока цилиндров скребком.

3) Удалить грязь и моторное масло из отверстий под болты с помощью сжатого воздуха.

При обдуве сжатым воздухом выполнять меры предосторожности, чтобы грязь не попала в глаза.

2. Очистить ГБЦ. Для этого:

1) Удалить уплотняющий материал с контактной поверхности блока цилиндров скребком.

Не повредить поверхность головки блока цилиндров.

2) Очистить камеру сгорания.

3) Удалить грязь с помощью металлической щетки.

3. Проверить головку ГБЦ. Для этого:

1) Проверить неплоскостность поверхностей головки блока цилиндров и контактной поверхности коллектора линейкой или калибром. Максимальная неплоскостность со стороны блока цилиндров — 0,05 мм, со стороны коллектора — 0,1 мм. Если измеренное значение превышает допустимое — заменить ГБЦ.

2) Очистить втулки клапанов с помощью щетки и растворителя.

3) Очистить головку ГБЦ мягкой щеткой и растворителем.

4) Проверить камеру сгорания, впускные и выпускные клапаны, блок цилиндров цветной дефектоскопией на повреждения. При выявлении повреждений заменить ГБЦ.

4. Очистить клапаны. Для этого:

1) Удалить загрязнения с поверхности клапана.

2) Тщательно очистить клапан металлической щеткой.

5. Проверить стержень клапана и втулку.

1) Измерить внутренний диаметр втулки нутромером.

Диаметр: 6.010-6.030 мм.

2) Измерить диаметр стержня клапана микрометром. Для впускного клапана: 5.970-5.985 мм, для выпускного клапана: 5.965-5.980 мм.

3) Вычесть из значения внутреннего диаметра втулки значение диаметра стержня.

Масляный зазор для впускного клапана: 0.025-0.060 мм, выпускного клапана — 0.030-0.065 мм.

Максимальный масляный зазор для впускного клапана: 0.08 мм, выпускного клапана — 0.10 мм.

4) Если зазор превышает максимально допустимый, заменить клапаны и втулку.

6. Проверка и шлифовка клапана.

1) Шлифовать клапаны до исчезновения неровностей.

2) Проверить прилегание клапана к толкателю.

Угол рабочей фаски: 45.5.

3) Проверить толщину пояска головки клапана.

Стандартное значение: 0. 8-1.2 мм.

8-1.2 мм.

Минимальное значение: 0.5 мм.

4) Если толщина пояска меньше минимально допустимого, заменить клапан.

5) Проверить длину клапана. Стандартное значение длины впускного и выпускного клапанов: впускного — 87,45 мм, выпускного 87,84 мм.

Минимально допустимая длина впускного клапана — 86,95 мм, выпускного — 87,35 мм.

Если длина клапана меньше минимально допустимой длины, заменить клапан.

6) Проверить края стержня клапана на износ. Если поверхность изношена, зашлифуйте ее шлифовальным кругом или замените клапан.

Примечание:Не шлифовать, если измеренное значение меньше допустимого.

7. Проверить и очистить седло клапана.

8. Проверить пружину клапана.

1) Измерить перпендикулярность клапанной пружины калибром. Если измеренное значение превышает допустимое — заменить пружину.

2) Измерить длину пружины в свободном состоянии штангенциркулем. Длина: 39 ± 0.13 мм.

Если измеренное значение превышает допустимое — заменить пружину.

3) Измерить усилие натяжения пружины при установочной длине.

Стандартное значение: 31.7 мм при 157-174 Н.

Если измеренное значение превышает допустимое — заменить пружину.

9. Проверить распределительный вал и подшипники.

1) Установить распределительный вал на V-образный блок.

2) Измерить микрометром радиальное биение в середине шейки.

Максимальное биение: 0.03 мм.

Если радиальное биение больше максимального значения — заменить распредвал.

3) Проверить выступающую часть кулачка. Измерить его высоту микрометром.

Стандартное значение для впускного кулачка: 41.71 — 41.81 мм.

Стандартное значение для выпускного кулачка: 41.96-42.06 мм.

Если высота кулачка не соответствует стандартному значению — заменить распредвал.

4) Проверить вкладыши на наличие дефектов или пережога. Если вкладыши повреждены, заменить крышки подшипников и ГБЦ.

5) Проверить стопорное кольцо. С помощью штангенциркуля измерить расстояние между краями кольца. Расстояние в свободном состоянии — 17.0 17.6 мм. Если расстояние больше стандартного — заменить кольцо.

Расстояние в свободном состоянии — 17.0 17.6 мм. Если расстояние больше стандартного — заменить кольцо.

6) Проверить масляный зазор шейки распредвала.

(1) Для этого очистить крышки подшипников и шейки вала, установить распределительный вал на ГБЦ, установить пластиковый калибр на каждую шейку.

(2) Установить крышку подшипника с моментом затяжки 11 Н*м.

Примечание:Не поворачивать распределительный вал.

(3) Снять крышку подшипника.

(4) Измерить зазор калибром.

Стандартное значение масляного зазора: 0.035-0.072 мм, максимально допустимое значение: 0.10 мм.

Если значение зазора превышает максимально допустимое — заменить распредвал.

7) Проверить осевой зазор.

(1) Установить распределительный вал.

(2) Измерить осевой зазор микрометром, перемещая распределительный вал вперед и назад.

Стандартное значение осевого зазора для впускного распредвала: 0.030-0.085 мм, выпускного — 0.0350.090 мм.

Максимально допустимое значение: 0,11 мм.

Если значение зазора превышает максимально допустимое — заменить распредвал.

8) Проверить зазор зубьев шестерен. Для этого установить распределительный вал без шестерни выпускного распредвала. Затем измерить зазор микрометром.

Стандартное значение зазора: 0.20 мм. Максимально допустимое значение зазора- 0.3 мм.

10. Проверить толкатель и отверстие под толкатель в ГБЦ.

1) С помощью калибра измерить отверстие под толкатель.

Диаметр отверстия — 31.000 31.025 мм.

2) Измерить диаметр толкателя микрометром.

Диаметр: 30.966-30.976 мм.

11. Проверить впускной и выпускной коллекторы. С помощью линейки и калибра проверить неплоскостность поверхности ГБЦ.

Максимальное значение для впускного коллектора — 0.20 мм, для выпускного — 0.30 мм.

Если измеренные значения превышают допустимые — заменить коллекторы.

12. Проверить болты крепление ГБЦ.

Стандартное значение диаметра — 8.5 мм, минимальный диаметр 8.3 мм.

1. Нагреть ГБЦ до 80-100 °С.

2. Постепенно извлечь втулку с помощью специального приспособления и молотка.

3. Измерить внутренний диаметр гильзы ГБЦ калибром.

Стандартное значение: 11.00011.027 мм.

4. Выбрать новую втулку согласно стандартному значению или на 0.05 мм больше. Если внутренний диаметр гильзы больше чем 11.027 мм, обработать гильзу до размеров 11.050 11.077 мм.

5. Нагреть ГБЦ до 80-100°С.

6. Установить новую направляющую втулку с помощью специального приспособления и молотка до тех пор, пока ее выступ над ГБЦ не составит 12.7 — 13.1 мм.

7. С помощью 6 мм развертки обработать отверстие под втулку так, чтобы зазор между втулкой и стержнем клапана соответствовал стандартному.

Примечание:Перед сборкой тщательно очистить все детали.

Перед сборкой нанести немного моторного масла на трущиеся и вращающиеся детали.

Заменить все прокладки и масляные уплотнения новыми.

1. Установить изоляционную пробку свечи зажигания.

Примечание:При замене ГБЦ всегда устанавливать пробку свечи зажигания.

Расстояние между свечой и торцом 46.8 — 47.6 мм.

1) Нанести связывающее вещество на дно отверстия под свечи в ГБЦ.

2) С помощью пресса запрессовать новую изоляционную пробку до тех пор, пока ее выступ над крышкой подшипника распредвала составит 46.8 — 47.6 мм.

Примечание:При запрессовке измерять выступы, чтобы избежать чрезмерной запрессовки пробки.

2. Установить клапаны.

1) С помощью специального приспособления запрессовать новые маслосъемные колпачки.

Примечание:Маслосъемный колпачок впускного клапана серого цвета, выпускного — черного.

2) Установить клапаны (1), седло пружины (2,4), пружину (3).

Примечание:С помощью специального приспособления сжать клапанную пружину, установить два сухаря возле стержня клапана.

3. Установить толкатели и прокладки.

1) Установить толкатели с прокладками.

2) Проверить вручную плавность вращения толкателя.

3) Ударить по верхней части стержня пластиковым молотком.

4. Установить ГБЦ. Для этого:

1) Разместить прокладку ГБЦ на блоке цилиндров.

Примечание:Обратить внимание на правильность установки.

Маркированная сторона должна быть направлена лицом вверх.

2) Установить ГБЦ на прокладку.

3) Вкрутить болт крепления ГБЦ.

Примечание:Не применять поврежденные болты.

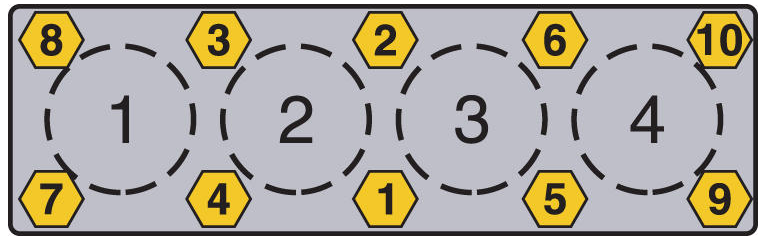

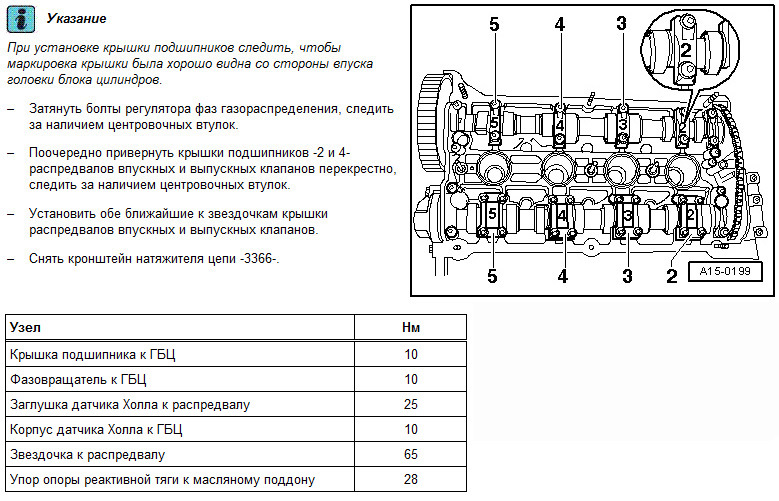

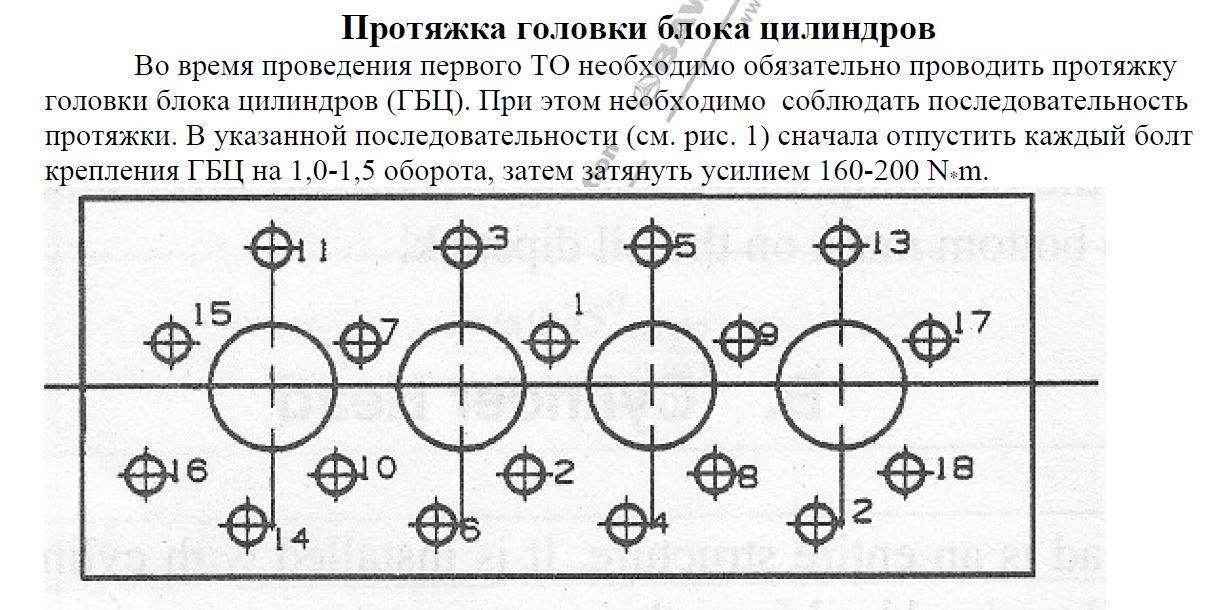

4) Нанести тонкий слой моторного масла на резьбу болта.

5) Затянуть 10 болтов крепления ГБЦ с моментом затяжки 90 Н*м с помощью специального приспособления в порядке, указанном на рисунке.

Примечание:Болт, длинною 90 мм (В) устанавливается со стороны впускного коллектора. Болт, длинною 108 мм (А) устанавливается со стороны выпускного коллектора.

5. Установить впускной и выпускной распределительные валы.

6. Проверить и отрегулировать клапанный зазор.

7. Установить шкив распредвала.

8. Установить крепление генератора. Затянуть 3 болта с моментом затяжки 28 Н м.

9. Установить ремень и проверить натяжение.

10. Установить крышки ремня №2 и №3.

Затянуть 6 болтов с моментом затяжки 8 Н м.

11. Установить полукруглую пробку.

1) Удалить старый материал.

2) Нанести уплотняющий материал на полукруглую пробку.

3) Установить полукруглую пробку на ГБЦ.

12. Установить крышку ГБЦ. Для этого:

1) Удалить старый уплотняющий материал.

2) Нанести новый уплотняющий материал на поверхность ГБЦ, как показано на рисунке.

3) Установить прокладку на крышку ГБЦ.

4) Установить ГБЦ вместе с 4-мя уплотнениями и контргайками.

Момент затяжки: 12 Н*м.

13. Установить свечи зажигания.

14. Установить подводящий водяной шланг на водяной насос. Для этого:

1) Разместить новую прокладку ГБЦ, выступающую часть поднять вверх.

2) Соединить шланг с насосом.

3) Затянуть 2 гайки крепления водяного шланга.

Момент затяжки: 15 Н*м.

15. Установить масляный щуп. Для этого:

1) Установить новое уплотнительное кольцо.

2) Нанести мыльный раствор на уплотнение.

3) Запрессовать масляный щуп и зафиксировать 2-мя болтами.

Момент затяжки: 9 Н*м.

16. Установить впускной коллектор.

1) Вкрутить 7 болтов и наживить 2 гайки, чтобы установить прокладку и впускной коллектор.

2) Затянуть болты и гайки в несколько этапов.

Момент затяжки: 23 Н*м.

17. Установить топливную форсунку с подводящим топливопроводом.

18. Соединить топливный шланг с топливной рампой.

Момент затяжки: 29 Н*м.

19. Соединить электропроводку двигателя. Зафиксировать ее 2-мя гайками.

20. Установить шланг охлаждающей жидкости и возвратный топливпровод на впускной коллектор и зафиксировать 2-мя гайками.

Момент затяжки: 10.2 Н*м.

21. Установить стойку впускного коллектора. Затянуть 2 болта крепления с моментом затяжки: 12 мм болт 21 Н*м, 14 мм болт — 44 Н м.

22. Установить корпус воздушной заслонки.

23. Установить водяной патрубок и крепление термостата вместе с прокладкой, зафиксировать болтами и 2-мя гайками.

Момент затяжки: 22 Н*м.

24. Соединить 2 водяных шланга.

25. Установить правое крепление двигателя и зафиксировать болтами.

Момент затяжки: 30 Н*м.

26. Установить круглое крепление с болтами.

27. Установить выпускной коллектор. Для этого:

1) Установить нижнюю теплоизоляцию и зафиксировать 2-мя болтами.

Момент затяжки: 9.3 Н*м.

2) Установить новую прокладку и зафиксировать 5-ю гайками в несколько этапов.

Момент затяжки: 34 Н*м.

3) Установить стойку коллектора и зафиксировать 2-мя болтами.

Момент затяжки: 59 Н*м.

4) Установить верхнюю теплоизоляцию и зафиксировать 4-мя болтами.

Момент затяжки: 17 Н*м.

28. Установить генератор.

29. Установить крепления проводки и болты. Соединить разъем и проводку генератора, разъем клапана регулирования подачей масла.

30. Установить шкив водяного насоса и приводной ремень генератора.

1) Вкрутить 4 болта крепления шкива водяного насоса.

2) Установить приводной ремень с регулировочными и установочными болтами.

3) Затянуть 4 болта крепления шкива водяного насоса.

31. Отрегулировать приводной ремень.

32. Залить охлаждающую жидкость.

Головка блока цилиндров (2.0 л, G4GC)

1. Блок цилиндров 2. Прокладка головки блока цилиндров 3. Головка блока цилиндров в сборе 4. Болт крепления головки блока 5. Прокладка 6. Крышка головки блока

1. Регулятор зазора в клапанах [MLA] 2. Верхняя опора пружины 3. Пружина клапана 4. Маслосъемный колпачок 5. Нижняя опора пружины Б. Клапан 7. Звездочка приводной цепи 8. Распредвал впускных клапанов 9. Шестерня привода распределительного вала 10. Контрольный клапан давления масла (OCV) 11. Шайба 12. Фильтр контрольного клапана [OCV] 13. Распредвал выпускных клапанов 14. Фазовращатель в сборе [CVVT] 15. Крышка подшипника опоры распредвала 16. Приводная цепь 17. Автоматический натяжитель цепи 18. Сухари клапана

• СНЯТИЕ

УКАЗАНИЕ:

Для предотвращения повреждений лакокрасочного покрытия, на крылья кузова необходимо положить специальные чехлы.

Головку блока цилиндров необходимо снимать с холодного двигателя, для предотвращения ее повреждения. При снятии металлической прокладки, необходимо быть осторожным, чтобы не упустить прокладку. Также необходимо быть осторожным, чтобы не повредить поверхность разъема головки блока с блоком.

Нанести специальные метки на все провода, чтобы исключить неправильное подключение при сборке.

Перед снятием головки блока цилиндров, проверить техническое состояние приводного ремня ГРМ.

Провернуть шкив коленчатого вала, чтобы установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

1. Отсоединить отрицательную клемму (А) от аккумуляторной батареи. Затем снять аккумуляторную батарею в сборе (В).

2. Снять крышку двигателя.

3. Снять верхнюю крышку бампера [А] и воздушный дефлектор [В]

4. Снять крышку радиатора.

5. Отвернуть пробку сливного отверстия радиатора (А), слить охлаждающую жидкость.

7. |

6. Снять впускной воздуховод и воздушный фильтр в сборе. Для этого:

• Отсоединить разъемы модуля управления питанием [РСМ] (А).

• Снять хомуты, затем снять воздуховод (В) и воздушный фильтр в сборе [С].

9. Отсоединить разъемы электропроводки двигателя и зажимы проводов от головки блока цилиндров, в последовательности:

• Разъемконтрольногоклапана давления масла OCV (А).

• Разъем датчика температуры масла OTS (В).

• Разъем датчика температуры охлаждающей жидкости двигателя ЕСТ [С].

• Разъем катушки зажигания (D).

• Разъем датчика положения дроссельной заслонки TPS (А).

• Разъем регулятора холостого хода ISA [В].

• Датчик положения распределительного вала СМР (С).

• Разъемы четырех форсунок.

• Разъем датчика детонации (D).

• Разъемконтрольногоклапана вентиляции PCSV (Е).

8. Отсоединить шланги отопителя (А).

Отсоединить шланги отопителя (А).

• Отсоединить разъем переднего подогреваемого датчика избытка воздуха (лямбдазонда).

10. Отсоединить подводящий топливный патрубок (А) от топливоподающей линии, атакже отсоединить шланг вакуумного усилителя тормозов (В).

11. Снять крышку головки блока цилиндров. Для этого:

• Отсоединить высоковольтные провода от свечей зажигания.

ПРЕДОСТЕРЕЖЕНИЕ:

При отсоединении проводов, не тянуть непосредственно за провод, это может повредить разъему.

• Отсоединить от крышки головки блока цилиндров шланг вентиляции картерных газов (PCV) (А) и вентиляционный шланг (В).

• Отсоединить трос педали акселератора (С) и трос автоматического круиз-контроля (D) от крышки головки блока цилиндров.

12. Снять ремень привода ГРМ.

13. Снять выпускной коллектор (см. Глава 6 «Система выпуска и впуска»),

14. Снять впускной коллектор (см. Глава 6 «Система выпуска и впуска»).

15. Снять шестерню привода распределительного вала.

16. Снять автоматический натяжитель (А) цепи привода второго распредвала, как показано на рисунке.

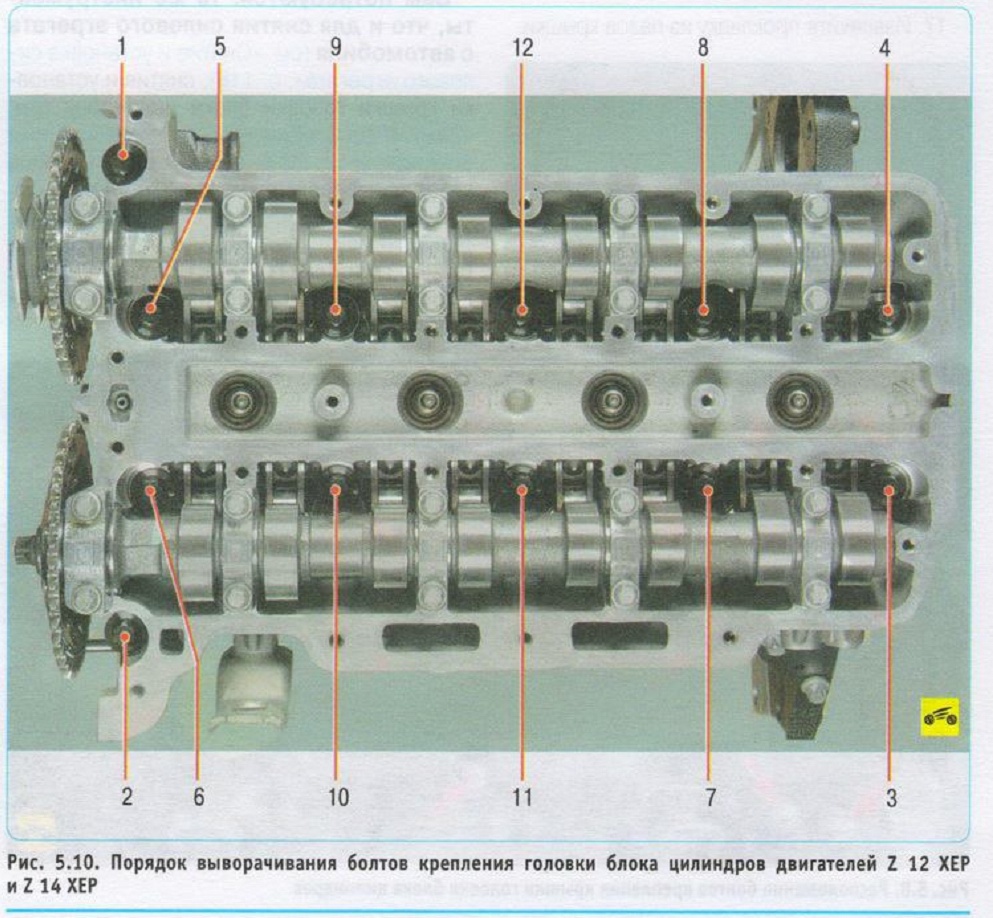

17. Отвернуть болты крепления и снять крышки подшипников распределительных валов (А), затем извлечь распределительные валы (В).

18. Извлечь контрольный клапан давления масла OCV (А), как показано на рисунке.

19. Извлечь фильтр контрольного клапана давления масла [А).

20. Отвернуть болты крепления головки блока цилиндров, затем снять головку блока в сборе.

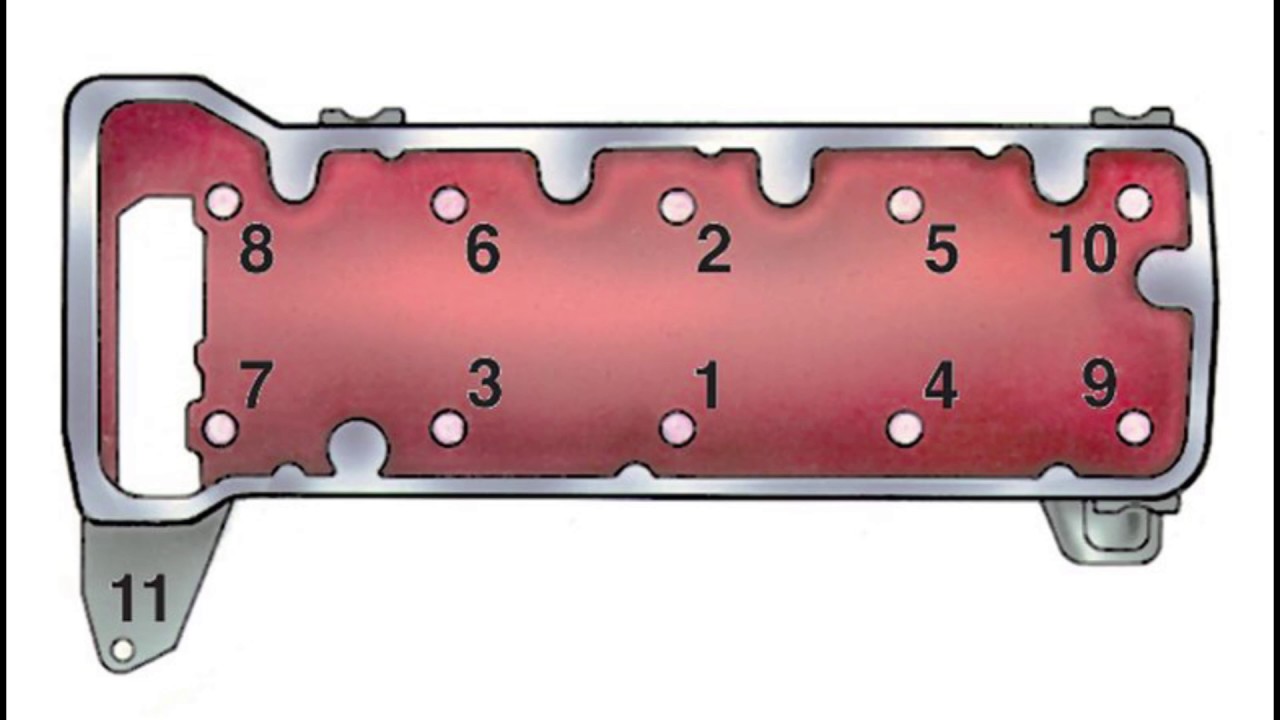

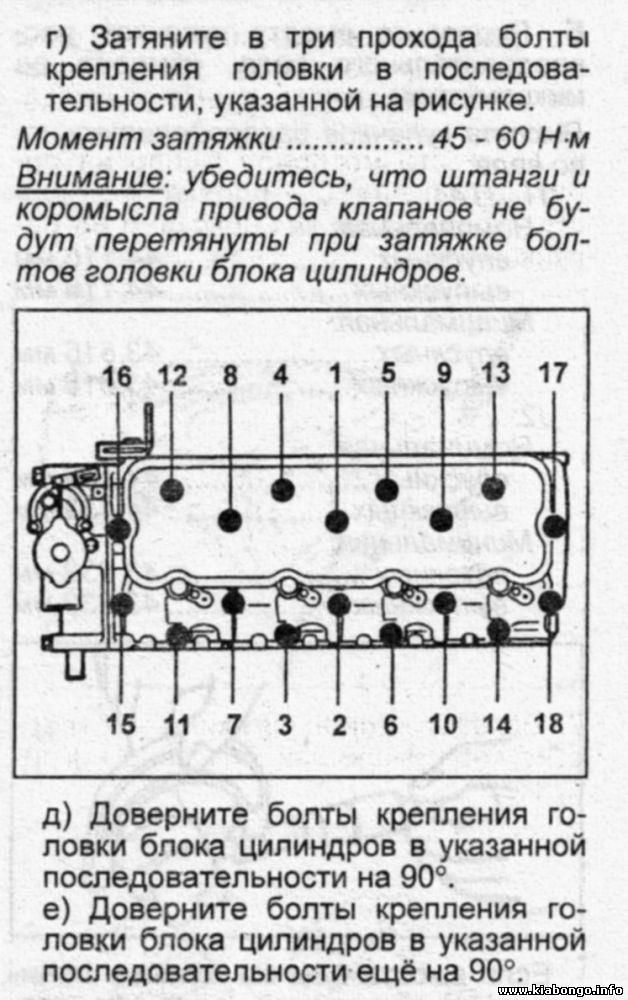

• Используя 8 мм и 10 мм торцовый ключ, отвернуть болты крепления головки блока цилиндров, в несколько подходов, в последовательности, указанной на рисунке. Извлечь болты крепления в сборе с шайбами.

ПРЕДОСТЕРЕЖЕНИЕ:

При отворачивании болтов крепления в ненадлежащей последовательности, возможно повреждение головки блока цилиндров.

• Снять головку блока цилиндров с направляющих штифтов блока. Положить головку блока цилиндров на деревянный брус.

ПРЕДОСТЕРЕЖЕНИЕ:

Быть осторожным, чтобы не повредить поверхности контакта блока и головки блока цилиндров.

1.Используя специальное приспособление [09221-3F100A], выпрессовать направляющую втулка клапана, по направлению вниз.

2. Развернуть отверстие в головке блока цилиндров под следующий ремонтный размер направляющей втулки клапана (смотри таблицу «Основные технические характеристики»),

3.Используя специальное приспособление(09221-ЗР100А/В),запрессовать новую направляющую втулку клапана. Направляющую втулку необходимо запрессовывать с верхней части головки блока. Быть внимательным, так как направляющие втулки впускных и выпускных клапанов имеют различную длину.

Изменение размера, мм | Метка | Размер, мм |

0.05 | 5 | 11.0511.068 |

0.25 | 25 | 11.2511.268 |

0.50 | 50 | 11.5011.518 |

УКАЗАНИЕ:

Длина направляющих втулок клапана: 46 мм (впускная), 54. |

4. После запрессовки направляющих втулок в головку блока цилиндров, установить в них клапана и проверить между ними зазор.

5. После замены направляющих втулок, убедиться в том, что клапаны сидят должным образом.

• УСТАНОВКА

УКАЗАНИЕ:

Перед сборкой, промыть все поверхности головки и блока цилиндров.

Всегда использовать новую

прокладку головки блока цилиндров и выпускного коллектора.

Прокладка головки блока цилиндров металлическая, запрещается ее изгибать или перекручивать.

Перед установкой головки блока цилиндров, провернуть коленчатый вал, чтобы установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

1. Установить на блок цилиндров прокладку головки блока [А].

4. Установить фильтр контрольного клапана давления масла [OCV], Затянуть моментом затяжки 40.2 -50.00 Н-м.

ПРЕДОСТЕРЕЖЕНИЕ:

Быть внимательным, чтобы установить прокладку должным образом.

2. Установить головку блока цилиндров на блок.

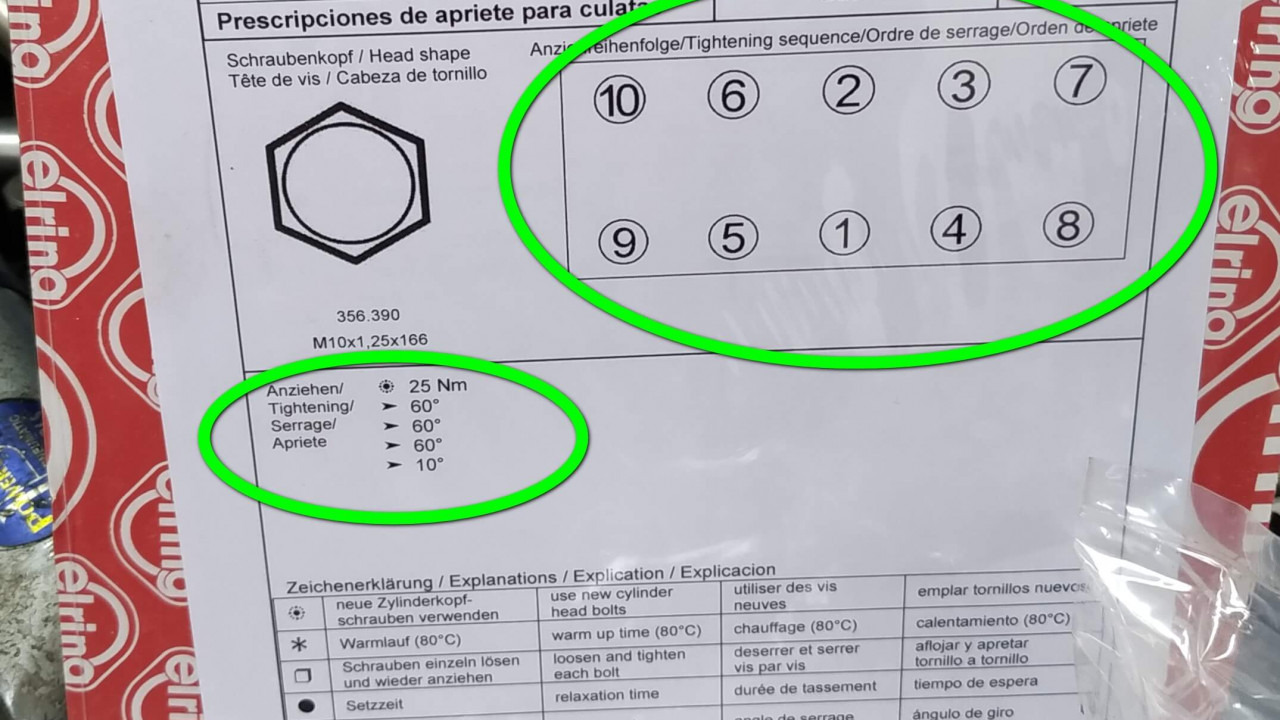

3. Установить болты крепления головки блока цилиндров:

• Нанести тонкий слой моторного масла на резьбовую часть и под головку каждого болта крепления головки блока цилиндров.

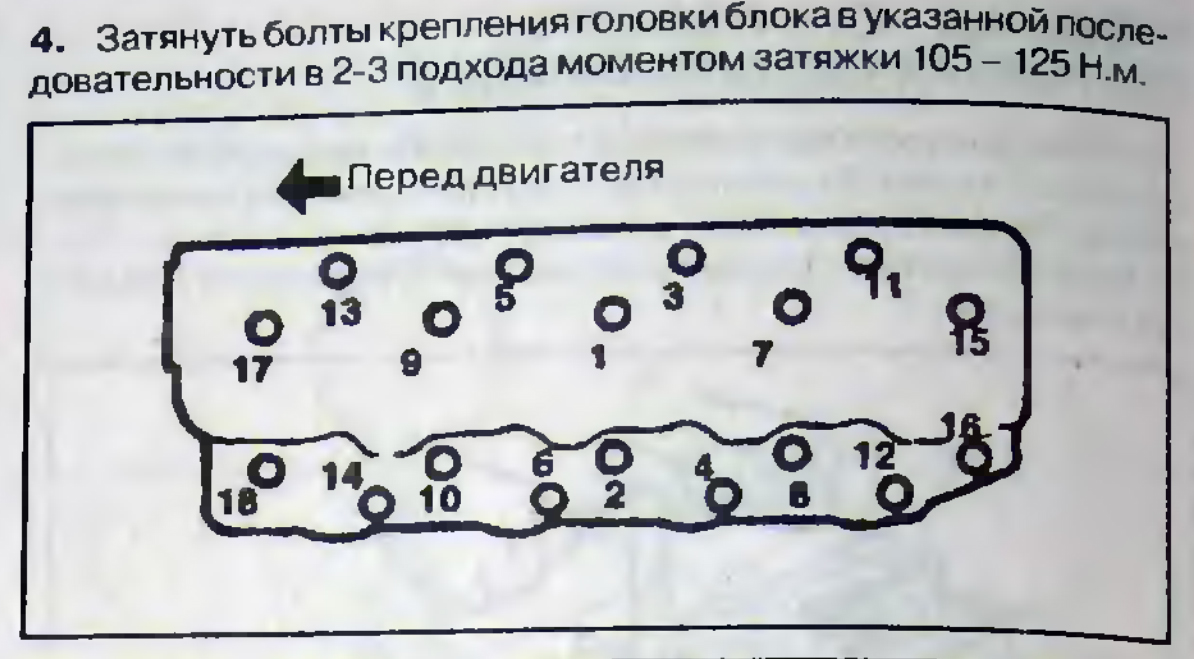

• Используя торцовый ключ, затянуть болты крепления головки блока в несколько подходов, в последовательности указанной на рисунке. Момент затяжки болтов крепления: 22.6-26.5 Н-м + (60° ~ 65°] + (60° ~ 65°) [М10] и 27.5-31.4 Н-м + [60° — 65°] + (60° — 65°] (М12).

УКАЗАНИЕ:

Всегда использовать новую прокладку фильтра OCV. Перед установкой, промыть фильтр.

5.Установить контрольный клапан давления масла OCV. Затянуть моментом затяжки 9.8 — 11.8 Н-м.

УКАЗАНИЕ:

Если во время проведения работ, контрольный клапан давления OCV был упущен, то дальнейшее его использование запрещено.

Перед установкой, промыть контрольный клапан. При установке контрольного клапана, не удерживать его за втулку.

После установки контрольного клапана OCV, не перемещать двигатель удерживая его за клапан.

В. Установить распределительные валы.

• Установить приводную цепь распредвала так, чтобы нанесенные на нее метки, совпадали с метками на звездочках валов, как показано на рисунке.

• Установить в головку блока цилиндров распределительные валы [А], затем установить крышки подшипников (В). Затянуть болты крепления крышек моментом затяжки 13.7 — 14.7 Н-м.

• Установить автоматический натяжитель цепи [А]. Затянуть болты крепления моментом затяжки 7.8 — 9.8 Н-м.

• Извлечь стопорный палец автоматического натяжителя цепи [В].

7. Проверить и при необходимости, отрегулировать зазор в клапанах.

8.Используяспециальноеприспособление [09221-21000], установить уплотнительную манжету распределительного вала.

9. Установить шестерню привода распределительного вала.

10. Установить ремень привода ГРМ (см. выше].

11. Установить крышку головки блока цилиндров.

УКАЗАНИЕ:

Перед установкой прокладки, необходимо тщательно промыть и прочистить выборку в крышке головки блока цилиндров.

Убедиться в том, что прокладка крышки, установлена должным образом.

• Нанести герметик на поверхность прокладки крышки головки блока, как показано на рисунке.

УКАЗАНИЕ:

Использовать герметик LOCTITE No. 5999.

Перед нанесением герметика на прокладку, убедиться в том, что ее поверхность не загрязнена и сухая.

После установки крышки головки блока цилиндров и затягивания болтов крепления, выждать не менее 30 минут перед заливанием моторного масла.

• Установитькрышкуголовки блока цилиндров [А], затем завернуть 12 болтов крепления [В]. Затянуть болты крепления в несколько подходов с моментом затяжки 7.8 — 9.8 Н м.

• Установить прокладку (А) в выборку крышки головки блока цилиндров (В).

• Подсоединить трос педали акселератора и трос автоматического круиз-контроля к головке блока цилиндров.

• Подсоединить к крышке головки блока шланг системы принудительной вентиляции картерных газов и вентиляционный шланг.

• Подсоединить высоковольтные провода к свечам зажигания.

12. Установить впускной коллектор в сборе.

13. Установить выпускной коллектор в сборе.

14. Подсоединить топливоподающий шланг [А].

15. Подсоединить к головке блока цилиндров и к впускному коллектору жгут электропроводки двигателя и зажимы проводов. Подсоединять в следующей последовательности:

• Разъем переднего подогреваемого кислородного датчика.

• Разъем датчика детонации (D).

• Разъемы форсуноксистемы питания.

• Разъем датчика положения распределительного вала СМР [С).

• Разъем клапана вентиляции картерных газов PCSV [Е].

• Разъем регулятора холостого хода ISA [В].

• Разъем датчика положения дроссельной заслонки TPS [А].

• Подсоединить разъем катушки зажигания [D).

• Разъем датчика температуры охлаждающей жидкости двигателя ЕСТ (С).

• Разъем датчика температуры моторного масла (В).

• Разъемконтрольногоклапана давления масла OCV (А).

16. Подсоединить шланги отопителя (А), затянуть хомуты крепления.

17. Подсоединить верхний и нижний шланги радиатора.

18. Установить воздуховод и воздушный фильтр в сборе.

19. Установить крышку двигателя.

20. Подсоединить отрицательную клемму к аккумуляторной батарее.

21. Заполнить систему охлаждения охлаждающей жидкостью.

22. Запустить двигатель и проверить на наличие утечек.

23. Проверитьуровень охлаждающей жидкости и уровень моторного масла. При необходимости, долить до требуемого уровня.

Серия двигателей— прямое знакомство с уплотнительными головками —

Насколько важны различные крепления в двигателе?

Обратите внимание: болты головки цилиндров должны выдерживать огромные нагрузки, чтобы обеспечить плотное прилегание головки блока цилиндров к прокладке головки блока цилиндров и блоку цилиндров. В двигателе с четырехдюймовым диаметром цилиндра и максимальным давлением сгорания около 1100 фунтов на квадратный дюйм каждый цилиндр создает около 13 827 фунтов. давления на головку блока цилиндров при полностью открытой дроссельной заслонке. На самом деле болты с головкой могут выдерживать нагрузку более пяти тонн на болт при полностью открытой дроссельной заслонке!

На самом деле болты с головкой могут выдерживать нагрузку более пяти тонн на болт при полностью открытой дроссельной заслонке!

Усилие зажима, которое обычно требуется для сохранения герметичности прокладки головки в этих условиях эксплуатации, примерно в три раза превышает пиковое давление, оказываемое на головку (это называется усилием отрыва). В результате болты вокруг камеры сгорания должны оказывать суммарное усилие около 41 500 фунтов. держать голову на месте. Если каждый цилиндр имеет четыре болта с головкой вокруг него, каждый болт должен оказывать зажимную нагрузку в 10 375 фунтов. Если на цилиндр приходится пять болтов с головкой, нагрузка должна составлять 8300 фунтов. за болт. Если на каждое отверстие приходится шесть болтов, то требуемая нагрузка падает до 6,9.16 фунтов за болт.

Головные болты действительно являются одним из самых важных крепежных элементов в любом двигателе. Следовательно, чрезвычайно важно, чтобы все болты с головкой были в идеальном состоянии, были установлены и смазаны должным образом, чтобы они не были перегружены.

Болт S-t-r-e-t-c-h и Loading

Хотя болты с головкой кажутся довольно жесткими креплениями, на самом деле они рассчитаны на растяжение. Растягивание болта похоже на растяжение резиновой ленты. Это позволяет застежке прикладывать усилие к поверхности, удерживая детали вместе. Это особенно важно для поверхностей с прокладками, потому что прокладки имеют определенную деформацию, которую должны преодолевать крепежные детали для обеспечения герметичности.

Когда вы затягиваете головной болт, усилие, прилагаемое гаечным ключом, выполняет две функции. Во-первых, это преодоление трения между резьбой на крепежном элементе и резьбой отверстия в блоке и трение нижней стороны головки болта при ее вращении о головку блока цилиндров. На это приходится около 90% усилия, прикладываемого к гаечному ключу! Во-вторых, затягивание застежки растягивает ее, создавая зажимное усилие. Это составляет оставшиеся 10% силы, действующей на ключ.

Помните, мы сказали, что каждый болт головки должен прилагать усилие от четырех до пяти тонн (от 8 000 до 10 000 фунтов), чтобы удерживать прокладку головки герметичной. Таким образом, показания динамометрического ключа 80 футо-фунтов не означают, что болт имеет 80 фунтов. нагрузки на него. Шаг резьбы действует как винтовой домкрат, увеличивая коэффициент нагрузки. В результате каждый болт может оказывать зажимную нагрузку, в 100 и более раз превышающую показания вашего динамометрического ключа! Это также объясняет, как затяжка болта с головкой может оказать достаточное давление, чтобы фактически растянуть его на 0,006–0,010 или более в зависимости от длины крепежной детали.

Таким образом, показания динамометрического ключа 80 футо-фунтов не означают, что болт имеет 80 фунтов. нагрузки на него. Шаг резьбы действует как винтовой домкрат, увеличивая коэффициент нагрузки. В результате каждый болт может оказывать зажимную нагрузку, в 100 и более раз превышающую показания вашего динамометрического ключа! Это также объясняет, как затяжка болта с головкой может оказать достаточное давление, чтобы фактически растянуть его на 0,006–0,010 или более в зависимости от длины крепежной детали.

По мере того, как головка нагревается, тепловое расширение еще больше растягивает болты головки, особенно в двигателях с алюминиевыми головками. Алюминий расширяется более чем в два раза быстрее, чем чугун, что создает еще большую нагрузку на болты с головкой. В типичном двигателе простой прогрев двигателя до нормальной рабочей температуры может привести к растяжению болтов головки цилиндров на 0,005 или более.

Болт с головкой проявляет максимальную зажимную силу, когда он растягивается до предела текучести. Это точка, в которой болт не может больше растягиваться без постоянной деформации. Подобно резиновой ленте, болт с головкой под нагрузкой растянется и вернется к своей первоначальной длине, когда нагрузка будет снята. Но если растянуть слишком сильно, болт либо удлинится навсегда, либо сломается. Болты с головкой, которые стали постоянно удлиненными, могут деформироваться по длине стержня или в области резьбы. Таким образом, проверка болтов с головкой на предмет очевидного «сужения» в хвостовике или в верхней части резьбовой области может выявить болты, которые были слишком сильно растянуты и должны быть заменены. Повторное использование деформированного болта сопряжено с риском, потому что болт может не удерживать надлежащий крутящий момент и может выйти из строя, когда вы попытаетесь снова затянуть его. Или, что еще хуже, в какой-то момент позже он может выйти из строя, что приведет к протечке прокладки головки блока цилиндров и/или перегреву двигателя.

Это точка, в которой болт не может больше растягиваться без постоянной деформации. Подобно резиновой ленте, болт с головкой под нагрузкой растянется и вернется к своей первоначальной длине, когда нагрузка будет снята. Но если растянуть слишком сильно, болт либо удлинится навсегда, либо сломается. Болты с головкой, которые стали постоянно удлиненными, могут деформироваться по длине стержня или в области резьбы. Таким образом, проверка болтов с головкой на предмет очевидного «сужения» в хвостовике или в верхней части резьбовой области может выявить болты, которые были слишком сильно растянуты и должны быть заменены. Повторное использование деформированного болта сопряжено с риском, потому что болт может не удерживать надлежащий крутящий момент и может выйти из строя, когда вы попытаетесь снова затянуть его. Или, что еще хуже, в какой-то момент позже он может выйти из строя, что приведет к протечке прокладки головки блока цилиндров и/или перегреву двигателя.

Получите свой крутящий момент

Момент к пределу текучести (TTY) — это термин, с которым вы должны быть знакомы, поскольку он описывает тип болта с головкой, который используется на многих двигателях последних моделей. В отличие от обычных болтов с головкой, болты с головкой TTY предназначены для деформации, но делают это контролируемым образом. Как и стандартный болт с головкой, болт TTY будет растягиваться и пружинить до предела текучести. Но как только предел текучести пройден, болт постоянно растягивается и не возвращается к своей первоначальной длине. По этой причине болты TTY нельзя использовать повторно.

В отличие от обычных болтов с головкой, болты с головкой TTY предназначены для деформации, но делают это контролируемым образом. Как и стандартный болт с головкой, болт TTY будет растягиваться и пружинить до предела текучести. Но как только предел текучести пройден, болт постоянно растягивается и не возвращается к своей первоначальной длине. По этой причине болты TTY нельзя использовать повторно.

Зачем намеренно растягивать болты головки? Инженеры обнаружили, что они могут получить гораздо более равномерный зажим прокладки головки блока цилиндров, если все болты будут равномерно нагружены. Поскольку различия в трении между болтами всегда вызывают некоторую неравномерную нагрузку, растяжение болтов гарантирует, что все болты будут оказывать одинаковое усилие зажима независимо от показаний крутящего момента на ключе. Результатом является улучшенная герметизация цилиндра, увеличенный срок службы прокладки головки блока цилиндров и меньшая деформация отверстия цилиндра (для уменьшения прорыва газов и повышения мощности).

Как отличить болты с головкой TTY от болтов с обычной головкой? Болты с головкой TTY обычно длиннее и уже, чем болты со стандартной головкой. Заводские руководства по обслуживанию сообщат вам, в каких случаях используются болты TTY, и вы часто можете определить по процедуре затяжки головных болтов, являются ли болты TTY или стандартными. Болты TTY обычно имеют спецификацию затяжки под углом, а не конкретное значение крутящего момента (что требует использования углового манометра при затяжке болтов).

Процедура затягивания болта с головкой TTY с крутящим моментом включает его затяжку до достижения определенного крутящего момента. Затем болту делают дополнительный оборот на заданный угол (скажем, на дополнительные 45–9°).0 градусов), чтобы нагрузить болт выше его предела текучести для максимального давления зажима.

Уловки с крутящим моментом

Как мы уже говорили ранее, величина крутящего момента, необходимая для достижения заданной зажимной нагрузки при затяжке болта с головкой, зависит от степени трения между резьбой крепежного элемента и головкой болта о головку цилиндра. Таким образом, все, что уменьшает трение в резьбе, также уменьшает величину крутящего момента, необходимого для крепления. Другими словами, все, что снижает трение, также увеличивает зажимную нагрузку, создаваемую болтом с головкой при заданном значении крутящего момента.

Таким образом, все, что уменьшает трение в резьбе, также уменьшает величину крутящего момента, необходимого для крепления. Другими словами, все, что снижает трение, также увеличивает зажимную нагрузку, создаваемую болтом с головкой при заданном значении крутящего момента.

Как правило, перед установкой болтов резьбу и нижнюю сторону головки большинства стандартных автомобильных болтов следует смазывать моторным маслом. Значения крутящего момента, указанные производителем двигателя, обычно основаны на смазанных маслом резьбах и крепежах, а не на сухих крепежах. В большинстве руководств по техническому обслуживанию рекомендуется использовать чистое масло 30W или мультивязкое масло 10W-30. Хотя 10W-30, очевидно, является более жидким маслом, чем обычное масло 30W, один инженер по прокладкам, с которым мы беседовали, сказал, что разница незначительна и почти не оказывает заметного влияния на нагрузку на болты.

Однако при использовании других смазок для резьбы результаты могут отличаться. Сборочные смазки на основе молибдена, графит, продукты на основе тефлона и даже пчелиный воск можно использовать для смазки резьбы и головок болтов. Но эти смазочные материалы обычно снижают трение намного больше, чем обычное моторное масло, поэтому использование любого из этих продуктов требует соответствующего уменьшения прикладываемого крутящего момента. Некоторые эксперты рекомендуют использовать на 20 процентов меньший крутящий момент при затягивании болта с головкой, смазанного молибденом, графитом, тефлоном или воском. Следуйте рекомендациям производителя смазочного материала или болтов (болты и шпильки с головкой вторичного рынка обычно поставляются со специальной смазкой).

Сборочные смазки на основе молибдена, графит, продукты на основе тефлона и даже пчелиный воск можно использовать для смазки резьбы и головок болтов. Но эти смазочные материалы обычно снижают трение намного больше, чем обычное моторное масло, поэтому использование любого из этих продуктов требует соответствующего уменьшения прикладываемого крутящего момента. Некоторые эксперты рекомендуют использовать на 20 процентов меньший крутящий момент при затягивании болта с головкой, смазанного молибденом, графитом, тефлоном или воском. Следуйте рекомендациям производителя смазочного материала или болтов (болты и шпильки с головкой вторичного рынка обычно поставляются со специальной смазкой).

Те же меры предосторожности применяются к болтам с головкой, которые ввинчиваются в водяные рубашки. Резьба должна быть покрыта герметиком, чтобы предотвратить утечку охлаждающей жидкости, а герметик будет действовать как смазка для уменьшения трения. При использовании герметика следуйте рекомендациям OEM-производителя или поставщика герметика в отношении того, какой крутящий момент следует прикладывать к болту (болтам).

Установка болтов с головкой всухую может привести к проблемам, поскольку повышенное трение в резьбе может снизить усилие зажима до 25 процентов и более при том же указанном значении крутящего момента.

Грязная, деформированная или поврежденная резьба также может вызвать проблемы при затяжке болтов с головкой. Вы можете подумать, что приложили правильный крутящий момент, но болт может оказывать гораздо меньшее усилие зажима, чем обычно, в зависимости от того, насколько велико трение в резьбе. Грязная резьба может снизить усилие зажима до 50 и более процентов!

Количество спусков болта с головкой также влияет на крутящий момент и усилие зажима. Новая резьба более шероховатая, чем использованная, и создает большее трение (что снижает усилие зажима). Когда болт с головкой сбивается, новая резьба слегка полируется. Это уменьшает трение и увеличивает усилие зажима при следующем повторном использовании того же болта. После четырех или пяти циклов может наблюдаться значительное снижение трения и значительное увеличение силы зажима. В результате болты со стандартной головкой могут быть растянуты или сломаны, если болт со стандартной головкой используется повторно более нескольких раз.

В результате болты со стандартной головкой могут быть растянуты или сломаны, если болт со стандартной головкой используется повторно более нескольких раз.

Это твой первый раз?

Одна вещь, которую вы, как изготовитель двигателя, никогда не знаете, это то, был ли двигатель ранее перестроен или сколько раз головка блока цилиндров была включена и снята с двигателя в течение его срока службы. С двигателем с небольшим пробегом, вероятно, можно с уверенностью предположить, что головки никогда не снимались с двигателя, а если и снимались, то только один раз. Поэтому, вероятно, безопасно повторно использовать оригинальные болты с головкой, если они не являются болтами с головкой TTY (которые не следует использовать повторно). На двигателе с большим пробегом или высокопроизводительном двигателе рискованно повторно использовать оригинальные болты головки блока цилиндров, потому что двигатель уже мог быть разобран несколько раз. Гораздо безопаснее выбросить старые болты и установить новые.

Когда используются новые болты с головкой, некоторые эксперты рекомендуют «задействовать» болты несколько раз, чтобы повысить точность загрузки. Несколько раз затяните болты примерно до 50 процентов от их конечного значения крутящего момента, прежде чем окончательно затянуть их до полного значения.

С гоночными двигателями большинство гонщиков все равно не используют болты с головкой. Все они используют шпильки. Шпильки обеспечивают более равномерный зажим, чем болты, и не изнашивают резьбу в блоке, если головки приходится неоднократно снимать для демонтажа и проверки.

Точность крутящего момента

Многие люди никогда не проверяют точность своих динамометрических ключей. «Старомодные» динамометрические ключи с отклоняющей балкой являются наименее дорогими ключами, но также наиболее точными с точки зрения удерживающей калибровки. К сожалению, их труднее всего читать из-за указателя и шкалы на ручке. Динамометрические ключи с циферблатом легче считываются, но они дороже и могут быть повреждены при падении. Ключи с регулируемым крутящим моментом, которые можно предварительно настроить на «щелчок» или проскальзывание при достижении определенного значения крутящего момента, являются самыми простыми в использовании, но они дороги и требуют регулярной повторной калибровки (каждые 100 двигателей или шесть месяцев, в зависимости от использования). .

Ключи с регулируемым крутящим моментом, которые можно предварительно настроить на «щелчок» или проскальзывание при достижении определенного значения крутящего момента, являются самыми простыми в использовании, но они дороги и требуют регулярной повторной калибровки (каждые 100 двигателей или шесть месяцев, в зависимости от использования). .

| Знаете ли вы Когда инженеры проектируют новый двигатель, одной из многих задач, которые они должны решить, является определение размера болтов с головкой и того, какой крутящий момент потребуется для достижения надлежащего усилия зажима. Что-то из этого исходит из предыдущего опыта, а что-то приходит путем проб и ошибок. Учитываются сжимаемость и упругость прокладки головки блока цилиндров, конфигурация головки блока цилиндров, количество болтов вокруг каждого цилиндра, сравнительная длина болтов головки блока цилиндров (все они одинаковой длины или разной длины) и т.  д. учитывать при расчете того, какой крутящий момент требуется для достижения определенной зажимной нагрузки. д. учитывать при расчете того, какой крутящий момент требуется для достижения определенной зажимной нагрузки. |

| Знаете ли вы Когда инженеры проектируют новый двигатель, одна из многих задач, которые они должны решить, это выяснить, какой размер болтов с головкой использовать и какой крутящий момент потребуется для достижения надлежащего усилия зажима. . Что-то из этого исходит из предыдущего опыта, а что-то приходит путем проб и ошибок. Учитываются сжимаемость и упругость прокладки головки блока цилиндров, конфигурация головки блока цилиндров, количество болтов вокруг каждого цилиндра, сравнительная длина болтов головки блока цилиндров (все они одинаковой длины или разной длины) и т. д. учитывать при расчете того, какой крутящий момент требуется для достижения определенной зажимной нагрузки. |

| Где найти TTY Болты с головкой TTY обычно используются в двигателях с алюминиевыми головками цилиндров (с большим тепловым расширением) и многослойными стальными (MLS) прокладками головок.  Прокладки головки блока цилиндров MLS представляют собой очень жесткие прокладки с гораздо меньшей сжимаемостью, чем стандартные прокладки головки блока цилиндров с мягким покрытием. С другой стороны, прокладки ГБЦ MLS почти пуленепробиваемы и вызывают гораздо меньшую деформацию отверстия, чем другие типы прокладок ГБЦ, потому что они требуют меньшего усилия зажима. Но для правильной герметизации прокладкам головки MLS требуются очень гладкие (почти полированные) плоские поверхности головки и блока. Это, в свою очередь, требует очень точных и равномерных прижимных усилий головными болтами. Вот почему в этих двигателях используются болты с головкой TTY. Прокладки головки блока цилиндров MLS представляют собой очень жесткие прокладки с гораздо меньшей сжимаемостью, чем стандартные прокладки головки блока цилиндров с мягким покрытием. С другой стороны, прокладки ГБЦ MLS почти пуленепробиваемы и вызывают гораздо меньшую деформацию отверстия, чем другие типы прокладок ГБЦ, потому что они требуют меньшего усилия зажима. Но для правильной герметизации прокладкам головки MLS требуются очень гладкие (почти полированные) плоские поверхности головки и блока. Это, в свою очередь, требует очень точных и равномерных прижимных усилий головными болтами. Вот почему в этих двигателях используются болты с головкой TTY. |

| Представления Смита Другой пионер производительности, Кэрролл Смит, добился больших успехов в качестве руководителя экипажа/менеджера команды в некоторых величайших гоночных командах, включая Кэрролла Шелби в Ле-Мане, выигравшего команду Ford Cobra Team.  Смит, скончавшийся в 2003 году, твердо верил в шпильки головки блока цилиндров, а не в болты на спортивных и гоночных двигателях. «Шпильки обеспечивают более равномерное распределение нагрузки на зацепляемую резьбу охватывающего конца. Никто не использует болты в высокопроизводительных двигателях», — сказал он. «Соединение между головкой блока цилиндров и блоком цилиндров полностью зависит от прижимной силы болтов, которая зависит от: А) их прочности; и B) их предварительная нагрузка. Это соединение не подвержено усталости, в отличие от шатунных болтов. И хотя в серийных двигателях быстрее использовать болты, вместо них следует использовать шпильки, потому что вы получаете более равномерное распределение нагрузки на зацепляемую резьбу на внутренней стороне». Смит, скончавшийся в 2003 году, твердо верил в шпильки головки блока цилиндров, а не в болты на спортивных и гоночных двигателях. «Шпильки обеспечивают более равномерное распределение нагрузки на зацепляемую резьбу охватывающего конца. Никто не использует болты в высокопроизводительных двигателях», — сказал он. «Соединение между головкой блока цилиндров и блоком цилиндров полностью зависит от прижимной силы болтов, которая зависит от: А) их прочности; и B) их предварительная нагрузка. Это соединение не подвержено усталости, в отличие от шатунных болтов. И хотя в серийных двигателях быстрее использовать болты, вместо них следует использовать шпильки, потому что вы получаете более равномерное распределение нагрузки на зацепляемую резьбу на внутренней стороне». Кэрролл Смит: 1932-2003 |

Как снять и заменить болты головки блока цилиндров

Дом, Библиотека по ремонту автомобилей, автозапчасти, аксессуары, инструменты и оборудование, руководства и книги, автомобильный БЛОГ, ссылки, указатель

com

com являются одним из самых важных крепежных элементов в любом двигателе. Болты головки цилиндров должны выдерживать огромные нагрузки, чтобы обеспечить плотное прилегание головки блока цилиндров к прокладке головки блока цилиндров и блоку цилиндров. На самом деле болты с головкой могут выдерживать нагрузку до четырех-пяти тонн и более на болт при полностью открытой дроссельной заслонке! Следовательно, чрезвычайно важно, чтобы все болты с головкой были в идеальном состоянии, были установлены и смазаны должным образом, чтобы они не были перегружены.

Хотя болт с головкой выглядит как довольно жесткая застежка, на самом деле он рассчитан на растяжение. Небольшое растяжение позволяет застежке оказывать более постоянное усилие или нагрузку. Это особенно важно для прокладок головки блока цилиндров, потому что они имеют небольшую деформацию, которую необходимо преодолевать за счет силы зажима болтов головки, чтобы обеспечить герметичное уплотнение головки и блока.

Что происходит при затягивании болта головки

Когда вы затягиваете головной болт, усилие, прилагаемое гаечным ключом, выполняет две функции. Во-первых, он преодолевает трение между резьбой крепежной детали и отверстием в блоке, а также трение между нижней стороной головки болта, когда она поворачивается к головке блока цилиндров. Это составляет около 90 процентов силы, действующей на ключ! Во-вторых, затягивание застежки растягивает ее, создавая зажимное усилие. Это составляет оставшиеся 10 процентов силы, действующей на ключ.

Одно из наиболее распространенных заблуждений относительно использования динамометрического ключа для затягивания болтов с головкой состоит в том, что показания крутящего момента на ключе указывают, какая нагрузка приходится на каждый болт. Показание на гаечном ключе говорит только о том, какое усилие закручивания прикладывается к каждому болту. Фактическая зажимная нагрузка будет намного выше и будет зависеть от трения в резьбе, размера, шага и диаметра ступеней и длины болта.

Каждый болт головки должен прилагать усилие от четырех до пяти тонн (от 8 000 до 10 000 фунтов), чтобы удерживать прокладку головки герметичной. Таким образом, показания динамометрического ключа 80 футо-фунтов не означают, что болт имеет 80 фунтов. нагрузки на него. Шаг резьбы действует как винтовой домкрат, увеличивая коэффициент нагрузки. В результате каждый болт может оказывать зажимную нагрузку, в 100 и более раз превышающую показания вашего динамометрического ключа! Это также объясняет, как затяжка болта с головкой может оказать достаточное давление, чтобы фактически растянуть его на 0,006–0,010 дюйма или более в зависимости от длины крепежной детали.

При нагреве головки блока цилиндров тепловое расширение еще больше растягивает удерживаемые болты, особенно в двигателях с алюминиевыми головками. Алюминий расширяется более чем в два раза быстрее, чем чугун, что создает еще большую нагрузку на болты с головкой. В типичном двигателе простой прогрев двигателя до нормальной рабочей температуры может привести к растяжению болтов головки цилиндров на 0,005 дюйма или более.

Компенсация растяжения болта

Когда инженеры проектируют новый двигатель, одна из многих задач, которые они должны решить, — это выяснить, какой размер болтов с головкой использовать и какой крутящий момент потребуется для достижения надлежащего усилия зажима. Что-то из этого исходит из предыдущего опыта, а что-то приходит путем проб и ошибок. Учитываются степень сжатия и упругости прокладки головки блока цилиндров, конфигурация головки блока цилиндров, количество болтов вокруг каждого цилиндра, сравнительная длина болтов головки блока цилиндров (одинаковая длина или разная длина) и т. д. при расчете того, какой крутящий момент требуется для достижения определенной зажимной нагрузки.

Болт с головкой оказывает максимальное усилие зажима, когда он растягивается до предела текучести . Это точка, в которой болт не может больше растягиваться без постоянной деформации.

Подобно резиновой ленте, болт с головкой под нагрузкой растянется и вернется к своей первоначальной длине, когда нагрузка будет снята. Но если растянуть слишком сильно, болт либо удлинится навсегда, либо сломается. Болты с головкой, которые стали постоянно удлиненными, могут деформироваться по длине стержня или в области резьбы. Таким образом, проверка болтов с головкой на наличие очевидных сужений в хвостовике или в верхней части резьбовой области может выявить слишком сильно растянутые болты, которые следует заменить. Повторное использование деформированного болта сопряжено с риском, потому что болт может не удерживать надлежащий крутящий момент и может выйти из строя, когда вы попытаетесь снова затянуть его. Или, что еще хуже, в какой-то момент позже он может выйти из строя, что приведет к протечке прокладки головки блока цилиндров и/или перегреву двигателя.

Но если растянуть слишком сильно, болт либо удлинится навсегда, либо сломается. Болты с головкой, которые стали постоянно удлиненными, могут деформироваться по длине стержня или в области резьбы. Таким образом, проверка болтов с головкой на наличие очевидных сужений в хвостовике или в верхней части резьбовой области может выявить слишком сильно растянутые болты, которые следует заменить. Повторное использование деформированного болта сопряжено с риском, потому что болт может не удерживать надлежащий крутящий момент и может выйти из строя, когда вы попытаетесь снова затянуть его. Или, что еще хуже, в какой-то момент позже он может выйти из строя, что приведет к протечке прокладки головки блока цилиндров и/или перегреву двигателя.

Болты с головкой с моментом затяжки

Болты с крутящим моментом до предела текучести (TTY) — это тип болтов с головкой, используемых на многих двигателях последних моделей. В отличие от обычных болтов с головкой, болты с головкой TTY предназначены для контролируемой деформации. Как и стандартный болт с головкой, болт TTY будет растягиваться и пружинить до предела текучести. Но как только предел текучести пройден, болт постоянно растягивается и не возвращается к своей первоначальной длине. Вот почему болты TTY не следует использовать повторно.

Как и стандартный болт с головкой, болт TTY будет растягиваться и пружинить до предела текучести. Но как только предел текучести пройден, болт постоянно растягивается и не возвращается к своей первоначальной длине. Вот почему болты TTY не следует использовать повторно.

Зачем намеренно растягивать болты головки? Инженеры обнаружили, что они могут получить гораздо более равномерный зажим прокладки головки блока цилиндров, если все болты будут равномерно нагружены. Поскольку различия в трении между болтами всегда вызывают некоторую неравномерную нагрузку, растяжение болтов гарантирует, что все болты будут оказывать одинаковое усилие зажима независимо от показаний крутящего момента на ключе. Результатом является улучшенная герметизация цилиндра, увеличенный срок службы прокладки головки блока цилиндров и меньшая деформация отверстия цилиндра (для уменьшения прорыва газов и повышения мощности).

Болты с головкой TTY обычно используются в двигателях с алюминиевыми головками цилиндров (с большим тепловым расширением) и многослойными стальными (MLS) прокладками головок. Прокладки головки блока цилиндров MLS представляют собой очень жесткие прокладки с гораздо меньшей сжимаемостью, чем стандартные прокладки головки блока цилиндров с мягким покрытием. С другой стороны, прокладки ГБЦ MLS почти пуленепробиваемы и вызывают гораздо меньшую деформацию отверстия, чем другие типы прокладок ГБЦ, потому что они требуют меньшего усилия зажима. Но для правильной герметизации прокладкам головки MLS требуются очень гладкие (почти полированные) плоские поверхности головки и блока. Это, в свою очередь, требует очень точных и равномерных прижимных усилий головными болтами. Вот почему в этих двигателях используются болты с головкой TTY.

Прокладки головки блока цилиндров MLS представляют собой очень жесткие прокладки с гораздо меньшей сжимаемостью, чем стандартные прокладки головки блока цилиндров с мягким покрытием. С другой стороны, прокладки ГБЦ MLS почти пуленепробиваемы и вызывают гораздо меньшую деформацию отверстия, чем другие типы прокладок ГБЦ, потому что они требуют меньшего усилия зажима. Но для правильной герметизации прокладкам головки MLS требуются очень гладкие (почти полированные) плоские поверхности головки и блока. Это, в свою очередь, требует очень точных и равномерных прижимных усилий головными болтами. Вот почему в этих двигателях используются болты с головкой TTY.

Как отличить болты с головкой TTY от болтов с обычной головкой? Болты с головкой TTY обычно длиннее и уже, чем болты со стандартной головкой. Заводские руководства по обслуживанию сообщат вам, в каких случаях используются болты TTY, и вы часто можете определить по процедуре затяжки головных болтов, являются ли болты TTY или стандартными. Болты TTY обычно имеют спецификацию затяжки под углом, а не конкретное значение крутящего момента (что требует использования углового манометра при затяжке болтов).

Болты TTY обычно имеют спецификацию затяжки под углом, а не конкретное значение крутящего момента (что требует использования углового манометра при затяжке болтов).

Процедура затяжки болта с головкой TTY с крутящим моментом включает его затяжку до достижения определенного крутящего момента. Затем болту делают дополнительный оборот на заданный угол (скажем, на дополнительные 45–9°).0 градусов), чтобы нагрузить болт выше его предела текучести для максимального давления зажима.

Смазка болта с головкой

Величина крутящего момента, необходимая для достижения заданной зажимной нагрузки при затягивании болта с головкой, зависит от степени трения между резьбой крепежного элемента и головкой болта о головку цилиндра. Все, что уменьшает трение в резьбе, также уменьшает величину крутящего момента, необходимого для крепления. Другими словами, все, что снижает трение, также увеличивает зажимную нагрузку, создаваемую болтом с головкой при заданном значении крутящего момента.

Как правило, перед установкой болтов резьбу и нижнюю часть головки большинства стандартных автомобильных болтов следует смазывать моторным маслом. Значения крутящего момента, указанные производителем двигателя, обычно основаны на смазанных маслом резьбах и крепежных элементах, а не на сухих крепежных элементах. В большинстве руководств по техническому обслуживанию рекомендуется использовать чистое масло 30W или мультивязкое масло 10W-30. Хотя 10W-30, очевидно, является более жидким маслом, чем обычное масло 30W, один инженер по прокладкам, с которым мы беседовали, сказал, что разница незначительна и почти не оказывает заметного влияния на нагрузку на болты.

Однако с другими смазками для резьбы результаты могут отличаться. Сборочные смазки на основе молибдена, продукты на основе графита, тефлона и даже пчелиный воск можно использовать для смазывания резьбы и головок болтов. Но эти смазочные материалы обычно снижают трение намного больше, чем обычное моторное масло, поэтому использование любого из этих продуктов требует соответствующего уменьшения прикладываемого крутящего момента. Некоторые эксперты рекомендуют использовать на 20% меньший крутящий момент при затягивании болта с головкой, смазанного молибденом, графитом, тефлоном или воском. Следуйте рекомендациям производителя смазочного материала или болтов (болты и шпильки с головками вторичного рынка обычно поставляются со специальной смазкой).

Некоторые эксперты рекомендуют использовать на 20% меньший крутящий момент при затягивании болта с головкой, смазанного молибденом, графитом, тефлоном или воском. Следуйте рекомендациям производителя смазочного материала или болтов (болты и шпильки с головками вторичного рынка обычно поставляются со специальной смазкой).

Те же меры предосторожности применяются к болтам с головкой, которые ввинчиваются в водяную рубашку. Резьба должна быть покрыта герметиком, чтобы предотвратить утечку охлаждающей жидкости, а герметик будет действовать как смазка для уменьшения трения. При использовании герметика следуйте рекомендациям OEM-производителя или поставщика герметика в отношении того, какой крутящий момент следует прикладывать к болту (болтам).

Установка болтов с головкой всухую может привести к проблемам, поскольку повышенное трение в резьбе может снизить усилие зажима до 25 процентов и более при том же показании крутящего момента.

Не используйте повторно старые болты с головкой, поврежденные болты с головкой или болты с головкой TTY

Грязная, деформированная или поврежденная резьба также может вызвать проблемы при затяжке болтов с головкой. Вы можете подумать, что приложили правильный крутящий момент, но болт может оказывать гораздо меньшее усилие зажима, чем обычно, в зависимости от того, насколько велико трение в резьбе. Грязная резьба может снизить усилие зажима до 50 и более процентов!

Вы можете подумать, что приложили правильный крутящий момент, но болт может оказывать гораздо меньшее усилие зажима, чем обычно, в зависимости от того, насколько велико трение в резьбе. Грязная резьба может снизить усилие зажима до 50 и более процентов!

Количество спусков болта с головкой также влияет на крутящий момент и усилие зажима. Новая резьба более шероховатая, чем использованная, и создает большее трение (что снижает усилие зажима). Когда болт с головкой сбивается, новая резьба слегка полируется. Это уменьшает трение и увеличивает усилие зажима при следующем повторном использовании того же болта. После четырех или пяти циклов может наблюдаться значительное снижение трения и значительное увеличение силы зажима. В результате болты со стандартной головкой могут быть растянуты или сломаны, если болт со стандартной головкой используется повторно более нескольких раз.

На двигателе с большим пробегом, мощном двигателе или автомобиле, историю которого вы не знаете, рискованно повторно использовать оригинальные болты головки блока цилиндров, поскольку двигатель мог быть разобран ранее. Старые болты лучше выкинуть и поставить новые.

Старые болты лучше выкинуть и поставить новые.

Когда новые болты с головкой устанавливаются впервые, некоторые эксперты рекомендуют прокручивать болты несколько раз, чтобы повысить точность загрузки. Несколько раз затяните болты примерно до 50 процентов от их конечного значения крутящего момента, прежде чем окончательно затянуть их до полного значения.

Что касается гоночных двигателей, то в большинстве из них не используются болты с головкой. Вместо этого используйте шпильки. Шпильки обеспечивают более равномерный зажим, чем болты, и не изнашивают резьбу в блоке, если головки неоднократно снимались для демонтажа и осмотра.

Советы по установке болтов с головкой

1. Убедитесь, что все болты головки находятся в идеальном состоянии с чистой и неповрежденной резьбой. Грязная или поврежденная резьба может давать ложные показания крутящего момента, а также снижать усилие зажима болта на целых 50 процентов! Проволочной щеткой почистите резьбу всех болтов, внимательно осмотрите каждый и замените те, которые имеют надрезы, деформированы или изношены. Если болт не ввинчивается в отверстие гладко одним лишь усилием пальца, возникает проблема. На шпильках или болтах вторичного рынка никогда не используйте плашку для повторной нарезки резьбы. Большинство из них имеют «скрученную» резьбу, которая прочнее стандартной. Используйте нитеобрезатель, чтобы очистить нитки.

Если болт не ввинчивается в отверстие гладко одним лишь усилием пальца, возникает проблема. На шпильках или болтах вторичного рынка никогда не используйте плашку для повторной нарезки резьбы. Большинство из них имеют «скрученную» резьбу, которая прочнее стандартной. Используйте нитеобрезатель, чтобы очистить нитки.

2. Грязная или деформированная резьба отверстий в блоке цилиндров может уменьшить усилие зажима так же, как грязная или поврежденная резьба на болтах. Пропустите донный метчик в каждое отверстие под болт в блоке. Вершины отверстий также должны быть скошены, чтобы самые верхние нити не выходили за поверхность настила при затягивании болтов. Наконец, очистите все отверстия, чтобы удалить мусор. Если поверхность блока была обновлена и вы используете шпильки, а не болты с головкой, срежьте фаску в верхней части каждого отверстия.

3. Для болтов с головками, которые ввинчиваются в глухие отверстия, слегка смажьте резьбу болтов, а также нижнюю сторону головок болтов моторным маслом. Убедитесь, что болты не зажаты до упора или гидрозатвора из-за попадания масла в глухое отверстие. Для болтов с головкой, которые входят в кожух охлаждающей жидкости, покройте резьбу гибким герметиком. Отсутствие покрытия на резьбе может привести к просачиванию охлаждающей жидкости через болт.

Убедитесь, что болты не зажаты до упора или гидрозатвора из-за попадания масла в глухое отверстие. Для болтов с головкой, которые входят в кожух охлаждающей жидкости, покройте резьбу гибким герметиком. Отсутствие покрытия на резьбе может привести к просачиванию охлаждающей жидкости через болт.

4. Поскольку болты с головкой TTY необратимо деформируются после затяжки, их нельзя использовать повторно. Повторное использование болтов TTY приведет к их дальнейшему растяжению, что увеличивает риск поломки. Растянутый болт также не будет выдерживать такой же крутящий момент, как раньше, что может привести к потере зажимного усилия, что приведет к протечке прокладки головки.

5. Проверьте длину болтов. Убедитесь, что у вас есть болты правильной длины для применения и для каждого отверстия (некоторые отверстия требуют более длинных или более коротких болтов, чем другие). Если болт слишком короткий и зацепляет только несколько витков резьбы в блоке, он может вырвать резьбу из блока. Болты также следует измерить или сравнить друг с другом, чтобы проверить их на растяжение. Любой растянутый болт должен быть заменен, потому что (1) он может быть опасно слабым, (2) он не будет должным образом удерживать крутящий момент и (3) он может выйти из строя при установке в глухое отверстие.

Болты также следует измерить или сравнить друг с другом, чтобы проверить их на растяжение. Любой растянутый болт должен быть заменен, потому что (1) он может быть опасно слабым, (2) он не будет должным образом удерживать крутящий момент и (3) он может выйти из строя при установке в глухое отверстие.

6. При установке болтов с головками в алюминиевые головки цилиндров под головки болтов необходимо использовать шайбы из закаленной стали, чтобы предотвратить истирание мягкого алюминия и помочь распределить нагрузку. Убедитесь, что шайбы расположены закругленной или скошенной стороной вверх и что под шайбами нет мусора или заусенцев.

7. Замена поверхности головки блока цилиндров уменьшает ее общую высоту, поэтому обязательно проверьте длину болтов, чтобы убедиться, что они не упираются в глухие отверстия. Если болт доходит до дна, он будет прикладывать небольшое усилие зажима к головке, что может привести к протечке прокладки. Если головка была отфрезерована и один или несколько болтов головки могут находиться в опасной близости от нижней точки, проблему можно решить, установив шайбы из закаленной стали под болты, чтобы поднять их, или используя медную прокладку головки вместе с новая прокладка головки блока цилиндров для восстановления правильной высоты головки.

8. Перед установкой прокладки головки всегда проверяйте указанную последовательность затяжки и рекомендуемые значения момента затяжки болтов головки блока цилиндров для двигателя. Никогда не угадывайте. Спецификации крутящего момента головки цилиндров можно найти в руководствах по обслуживанию и таблицах крутящих моментов, опубликованных производителями прокладок, а также на веб-сайтах с информацией об обслуживании OEM.

9. Используйте точный динамометрический ключ для затягивания болтов с головкой стандартного типа в 3-5 шагов, следуя рекомендуемой последовательности и спецификациям момента затяжки для применения. Постепенное затягивание болтов создает равномерное прижимное усилие на прокладке и уменьшает деформацию головки. Рекомендуется дважды проверить окончательные показания крутящего момента на каждом головном болте, чтобы убедиться, что ни один из них не был упущен, и что болты нормально сохраняют крутящий момент. Если болт не достигает нормального крутящего момента или не держит показания, это означает проблемы. Либо болт растягивается, либо резьба вырывается из блока.

Либо болт растягивается, либо резьба вырывается из блока.

10. Для болтов с головкой TTY используйте индикатор «угол-момент» с динамометрическим ключом, чтобы обеспечить правильную нагрузку на болт. Не гадать на угол. Будьте точны.

11. Если требуется повторная затяжка прокладки головки блока цилиндров (в большинстве случаев этого не требуется), дайте двигателю поработать, пока он не достигнет нормальной рабочей температуры (обычно от 10 до 15 минут), затем выключите его. Затяните каждый болт головки в той же последовательности, что и раньше, пока двигатель еще теплый. Однако, если двигатель имеет алюминиевую головку или блок цилиндров, не затягивайте болты крепления головки цилиндров до тех пор, пока двигатель не остынет до комнатной температуры.

В некоторых случаях с прокладками головки с повторным затягиванием может потребоваться повторная затяжка головки в третий раз через определенное время или интервал пробега из-за конструкции двигателя. Следуйте рекомендациям производителя автомобиля.

Отпустить хомуты и отсоединить верхний [А] и нижний (В) шланги радиатора, как показано на рисунке.

Отпустить хомуты и отсоединить верхний [А] и нижний (В) шланги радиатора, как показано на рисунке. 5 мм (выпускная).

5 мм (выпускная).