Шумо- и виброизоляция. Советы автомобилисту

Как известно, хорошая шумо- и виброизоляция салона автомобиля является одним из ключевых факторов, влияющих на комфорт при езде, как для водителя, так и для пассажиров. Ведь чем тише в салоне при движении, тем менее утомительной становится длительная поездка для пассажиров, и тем более комфортно они себя чувствуют. К тому же это способствует концентрации внимания на дороге самого водителя.

Но далеко не все автомобили имеют хорошую шумо- и виброизоляцию салона, установленную на конвейере завода-изготовителя. Как правило, только дорогие авто знатных фирм могут похвастаться низким уровнем шумов в салоне при движении. Если лет 20-25 назад в борьбе за покупателя многие автомобильные производителя старались делать автомобили тише, используя для этого дорогие и качественные материалы, то сейчас многие стараются снизить стоимость автомобилей, особенно в сегменте малого класса.

Одними из первых стали экономить на шумоизоляции корейские производители, а вслед за ними и японцы. Немцы, правда, к этому еще не пришли, но их автомобили стоят заметно дороже корейских и японских аналогов. О нашем же автопроме говорить особо нечего, потому как все наши новые автомобили нуждаются в дополнительной шумо- и виброизоляции салона. Но не стоит расстраиваться, если вы являетесь владельцем автомобиля, уровень шумов и вибраций в салоне которого далек от идеала, ведь это не так трудно исправить.

Немцы, правда, к этому еще не пришли, но их автомобили стоят заметно дороже корейских и японских аналогов. О нашем же автопроме говорить особо нечего, потому как все наши новые автомобили нуждаются в дополнительной шумо- и виброизоляции салона. Но не стоит расстраиваться, если вы являетесь владельцем автомобиля, уровень шумов и вибраций в салоне которого далек от идеала, ведь это не так трудно исправить.

Доработать шумо- и виброизоляционную защиту можно практически на любом автомобиле, независимо от того сколько ему лет. Это можно сделать с помощью современных автомобильных шумоизоляционных материалов, ассортимент которых в наше время велик. Причем вы можете воспользоваться услугами СТО, где цена будет зависеть от уровня самой защиты, которую вам предложат специалисты, качества используемых материалов и конструктивных особенностей салона автомобиля. А можете все сделать своими руками, если у вас есть небольшие навыки в разборке и сборке салона своего автомобиля.

Факторы, вызывающие шумы и вибрации в салоне

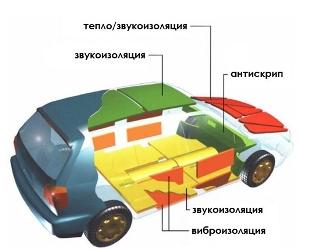

Перед тем как приступить к процессу доработки стандартной шумоизоляции вашего автомобиля следует, прежде всего, выявить слабые места в салоне, которые больше всего подвержены проникновению посторонних шумов из окружающей среды, а также его составляющих частей, которые сами могут быть источниками вибраций при движении автомобиля.

Как известно основными источниками шумов, проникающих в салон автомобиля, является работа двигателя, особенно при неисправной выхлопной системе; шумы в трансмиссии (неисправности в КПП, шрусах или заднем редукторе) и конечно же сами покрышки, которые при движении взаимодействуют с дорожным покрытием (разные модели покрышек издают разные уровни шума, проникающие в салон через колёсные арки). Да и сам кузов при движении взаимодействует с набегающими потоками воздуха и образует всевозможные завихрения, издающие шумы, а иногда даже своеобразные посвистывания (в основном от автомобильных антенн, боковых зеркал и зазоров между кузовными деталями).

При этом конструирование правильной системы шумоизоляции — задача отнюдь не из лёгких. Заводы-производители при разработке новых моделей испытывают их в специальных лабораториях, оснащённых дорогостоящим современным оборудованием, поэтому в кустарных условиях обычной автомастерской или гаража добиться при проектировании и сборке дополнительной виброшумоизоляции таких результатов как в заводской лаборатории не получится. Но, тем не менее, сделать автомобиль несколько тише с помощью современных поглощающих материалов под силу каждому, тем более что эта работа никоим образом не отразится на эксплуатационных показателях автомобиля.

Но, тем не менее, сделать автомобиль несколько тише с помощью современных поглощающих материалов под силу каждому, тем более что эта работа никоим образом не отразится на эксплуатационных показателях автомобиля.

Чтобы улучшить изоляцию салона вам понадобятся два типа материалов — шумопоглотители и вибродемпферы. Шумопоглощающий материал похож на поролон с мелкими ячейками, только в отличие от обычного поролона, где ячейки выстроены в ряд, у шумопоглотителей они имеют одинаковые размеры, но расположены в хаотичном порядке, что не дает шуму проходить прямолинейно и он теряется в неупорядоченной паутине самых ячеек.

Шумопоглощающие материалы обычно имеют покрытие из звуконепроницаемой плёнки, напоминающей фольгу. Эта плёнка возвращает прошедшие шумы обратно в ячейки шумопоглотителя, а также служит как защитный экран, препятствующий попаданию влаги и грязи на основную структуру шумопоглатителя.

Чем больше толщина шумополощающего материала, тем надёжней он препятствует проникновению шумов, но при этом нужно помнить, что не во всех местах салона можно положить толстую пластину шумопоглотителя, в некоторых местах из-за своей толщины он будет мешать крепить элементы обивки салона.

Самих мест, где можно использовать шумоизоляцию много — это изнаночная сторона капота, внутреннее пространство дверей, крыша машины под обивкой. Также хорошая шумоизоляция служит дополнительной защитой кузова от коррозии из-за своих адгезионных свойств.

В местах колёсных арок и днища, для перегородок между моторным отсеком и кузовом рекомендуют использовать вибродемпферы — материалы которые кроме снижения шума в салоне служат ещё и защитой от всевозможных вибраций, возникающих при движении автомобиля. Достигается это в основном за счёт массы самих вибродемпферов, которые гораздо тяжелей шумопоглотителей. Они попросту утяжеляют металл автомобиля, и поэтому он вибрирует меньше.

Так же как и шумопоглотители вибродемпферы имеют звуконепроницаемую плёнку на лицевой стороне, но при этом абсолютно другую основу.

Если при демонтаже обивочных материалов вы обнаружили следы коррозии на кузове, то их нужно ликвидировать при помощи наждачки или специальных кислот и загрунтовать автомобильной грунтовкой.

Крепится вибропоглощающий материал к деталям кузова с помощью клея, который находится на самом материале и до его использования защищён плёнкой. Для более качественной укладки виброзащищающего материала вам понадобится строительный фен или тепловентилятор, с помощью которого материал размягчается для того чтобы он лучше принимал форму выпуклых поверхностей кузова, не образуя пустот.

На отечественном авторынке предлагается довольно большой ассортимент вибро- и шумопоглощающих материалов, различающихся между собой как самой основой так и качеством изготовления. К примеру, чтобы своими силами сделать приличную шумоизоляцию качественными материалами ВАЗ 2110 вам придётся потратить примерно 200 долларов. А если воспользоваться услугами специалиста, то эта сумма может возрасти в разы.

К примеру, чтобы своими силами сделать приличную шумоизоляцию качественными материалами ВАЗ 2110 вам придётся потратить примерно 200 долларов. А если воспользоваться услугами специалиста, то эта сумма может возрасти в разы.

Владельцы стареньких недорогих автомобилей, которым нецелесообразно вкладывать в авто несколько сотен долларов, могут сделать простую обесшумку, приобретя для этого более дешевые материалы долларов на 50. Кстати, мой товарищ для своего ВАЗ 2106 купил на авторазборке отличную обесшумку в довольно неплохом состоянии от старенького BMW 525 1986 года выпуска и подогнал её с помощью подручных инструментов под кузов своего ВАЗа. Обошлась ему эта простенькая шумоизоляция всего в 15$, при этом в автомобиле стало заметно тише.

Колодийчук Андрей, специально для ByCars.ru

При использовании данного материала,

ссылка на https://bycars.ru/ обязательна.

Эту страницу просмотрели 43694 раза

Что такое виброизоляция и чем она отличается от шумоизоляции? — ШУСТОВ-АВТО, Детальный ремонт, Реставрация, Перетяжка, Химчистка, Шумоизолция, Полировка Фар

Что такое виброизоляция и чем она отличается от шумоизоляции?Передаваемую на кузов автомобиля вибрацию, вызванную качением колес по неровной дороге, частично снижает подвеска – система элементов, соединяющих несущую конструкцию (раму) с колесами транспортного средства. От ее работы зависит как комфорт вождения, так и безопасность.

От ее работы зависит как комфорт вождения, так и безопасность.

Двигатель тоже создает вибрации, особенно на холостом ходу и на высоких оборотах. Для уменьшения вибрационных колебаний и других неприятных шумов, таких как гул, гудение, скрип, дребезжание, на заводе на автомобили устанавливаются резиновые шайбы и защитные колпачки. Однако этого зачастую бывает недостаточно, и многие водители задумываются о дополнительной виброакустической изоляции своего авто.

Что такое виброизоляция машины?

Под виброизоляцией автомобиля подразумевается комплекс мер, которые направлены на гашение или сведение к минимуму передачи колебаний, исходящих от их источника. Вибрация передается на установленный гаситель низкочастотных звуковых волн и там исчезает.

Принцип его действия основан на искусственной нагрузке металлического корпуса кузова, заключающейся в наложении эластичного двухслойного мата из пенополиуретана высочайшего качества.

- простую и быструю укладку;

- отсутствие необходимости прилипать к основанию;

- стабильную эффективность по всей площади загрузки;

- высокую степень износостойкости.

Пенополиуретановые маты не стареют, не плесневеют и не проводят электричество. Диапазон рабочих температур от -80 °C до +200 °C.

Также для виброизоляции транспортного средства используют мастичный материал (подобный плотному субстрату черной мастики) с фольгированной пленкой, которая защищает от воздействия агрессивных сред. Благодаря этому внешнему металлизированному слою, виброизоляция автомобилей защищена от механических и термических воздействий.

Основное назначение мастичного материала – погасить низкочастотные вибрации. В большинстве случаев он покрыт клеевой термо адгезивной основой, которую предварительно нагревают с помощью промышленного или обычного бытового фена. Это дает возможность лучше наслоить продукт на покрываемые поверхности, имеющие сложную геометрическую форму. В данном случае необходимо добиться максимально плотного контакта без каких-либо воздушных зазоров.

Существует огромная группа жидких аэрозольных изоляторов, которые обладают антивибрационным эффектом, в сочетании с шумопоглощающими свойствами. Содержимое баллончика распыляют на проблемные места, что дает желаемый результат в погашении низкочастотных колебательных волн.

Следует отметить, что такая вибрационная изоляция автомобилей применяется только в тех местах, где нет возможности использования традиционных материалов. К примеру, аэрозолями обрабатывают колесные арки и днище. Движущиеся части и выхлопную систему не рекомендуется.

В чем отличие вибро- и шумоизоляции?

Для изоляции шума в автомобиле используют легкий вспененный материал, в частности вспененный полиэтилен. Он не нуждается в нагреве, имеет устойчивый к воздействию влаги клей, достаточно легок в монтаже. Главная его функция – не пропускать, то есть гасить, именно высокочастотные спектры шумов внутри салона машины.

Он не нуждается в нагреве, имеет устойчивый к воздействию влаги клей, достаточно легок в монтаже. Главная его функция – не пропускать, то есть гасить, именно высокочастотные спектры шумов внутри салона машины.

Также существуют шумопоглотители – материалы с пористой структурой, напоминающие поролон. Они намного более эффективнее справляются с подавлением средне- и высокочастотных звуков, чем шумоизоляция. Поэтому, для достижения максимального эффекта, шумоизоляцию производят в виде так называемого двухслойного «сэндвича» – сначала устанавливают виброизоляцию, а затем поверх нее шумоизоляционный материал или шумопоглотители.

Где используются гасители вибрации?

Виброизолирующие материалы наносят на части автомобиля, подверженные любым вибрациям:

- тоннель карданного вала;

- колесные арки;

- дверные и кровельные панели;

- металлическую панель, разделяющую моторный отсек и салон.

Применять один и тот же материал на всех частях кузова нельзя. Например, если на потолке приклеить виброизолирующие маты внушительной массы, то под своим весом они со временем могут просто оторваться. Обычно все существующие на рынке вибрационные изоляторы отлично справляются со звуковыми колебаниями волн в диапазоне от 20 до 500 Гц.

Снижая структурные колебания металла, благодаря установке антирезонансных материалов, создаются условия для поглощения и рассеивания низкочастотной звуковой волны.

Отзывы Наших Клиентов

Все отзывы

г. Одесса, ул. Краснова, 2в+38 (093) 778 83 56+38 (067) 865 38 33ПОЛУЧИТЬ КОНСУЛЬТАЦИЮ МЕНЕДЖЕРА

Заполните форму и мы ответим на все вопросы

Отправляя эту форму Вы соглашаетесь с условиямихранения и обработки персональных данных Необходимо согласить с условиями

Спасибо, Ваша заявка принята!

В ближайшее время с Вами свяжется менеджер.

ПОЛУЧИТЬ ПРЕДЛОЖЕНИЕ

Заполните форму и поулчите уникальное предложение

Отправляя эту форму Вы соглашаетесь с условиямихранения и обработки персональных данных Необходимо согласить с условиями

Оставте отзыв

Шум, вибрация и подавление звука

Свяжитесь с нами

Найдите место

Найдите дистрибьютора

Шумоизоляция

Адгезивные растворы

Как производитель автомобилей вы должны придерживаться строгих правил, включая минимизацию выбросов CO2, повышение топливной экономичности автомобиля, снижение веса, снижение затрат и устранение шума — и все это при сохранении комфорта и безопасности.

Что касается акустики, то вы лучше всех понимаете, как использование демпфирующих материалов с превосходными показателями шума, вибрации и жесткости (NVH) может помочь достичь желаемого эффекта.

Вот где могут помочь наши шумопоглощающие прокладки и заплатки-герметики.

Клеи, чувствительные к давлению

Бутиловые заплатки используются производителями оригинального оборудования для автомобилей и жилых автофургонов (OEM), а также многоуровневыми поставщиками, производителями бытовой техники и предприятиями, работающими в сфере послепродажного обслуживания автомобилей. Эти клеи, чувствительные к давлению, или PSA, помогают свести к минимуму проблемы NVH. Бутиловая лента сама по себе имеет умеренную прочность сцепления и отличные характеристики герметизации и устойчивости к атмосферным воздействиям. Он также прилипает к большинству подложек, является термопластичным и соответствует требованиям к запотеванию автомобилей. 9№ 0004

Бутиловые заплатки доступны с фольгой, пленкой и двусторонними вариантами.

Заплаты на основе фольги

Бутиловые заплаты с ограниченным слоем с подложкой из алюминиевой фольги помогают уменьшить NVH. Материалы, поглощающие шум и вибрацию, преобразуют вибрации в тепло за счет сдвига и помогают снизить корпусные шумы. Эти патчи используются в дверных панелях, брандмауэрах, полах и крышах автомобилей. Их можно устанавливать в любой точке до нанесения краски, так как они выдерживают нагрев, и после окраски, так как нагрев не требуется.

Заплаты с пленочной основой

Детали с пленочной основой чаще всего используются для герметизации отверстий доступа. Когда нет необходимости в демпфировании стесненного слоя, используется материал на пленочной основе в зависимости от того, где деталь будет установлена в процессе сборки и где она расположена на транспортном средстве. Эти патчи используются в брандмауэрах, полах и дверях доступа к транспортным средствам.

Двусторонние заплаты

Двусторонние заплаты предназначены для изоляции, герметизации и гидроизоляции соединений автомобильных электрических жгутов и прокладок. Они традиционно являются наименее дорогим вариантом.

Они традиционно являются наименее дорогим вариантом.

Выбор заплаты

Для всех заплат важно учитывать состав или тип подложки, необходимый размер и форму, а также предполагаемое годовое использование. Эти PSA идеально подходят для подавления звука и работают в сочетании с подложками для приложений NVH.

В Х.Б. Фуллер, наши автомобильные акустические продукты PSA регулируют возникновение структурного шума благодаря вязкоупругому клеевому слою и подложке из фольги. Фольга, пленка и двусторонние заплаты обеспечивают отличную водонепроницаемость.

Кроме того, наши однослойные связующие вещества CILBOND для соединения резины с металлом используются в компонентах NVH, которые изолируют вибрацию, уменьшают удары и улучшают динамическую усталостную долговечность в самых разных областях промышленного склеивания, обеспечивая отличные долгосрочные характеристики.

Узнайте больше о нашей обширной линейке автомобильных возможностей, изучив множество предлагаемых нами продуктов.

- Клеи для автомобильной электроники

- Корпус белого цвета

- Электродвигатели

- Электромобили

- Наружное освещение

- Интерьеры

- Силовой агрегат

- Панели для транспортировки

Шина

Ниша колеса

Крыша автомобиля

- Автомобильные клеи и герметики

- Автомобильный вторичный рынок

- Специальные графические решения

- Автомобильная электроника

- Тело в белом

- Водозащитные клеи и герметики для уплотнителей

- Электрические транспортные средства

- Внешнее освещение

- Интерьеры

- Шум, вибрация и резкость

- Силовой агрегат

Проектирование технических пружин для изоляции вибрации и снижения шума

Изоляция вибрации и снижение шума с помощью технических пружин: введение

Технические пружины являются важным компонентом конструкции многих промышленных машин и оборудования. Их можно использовать для изоляции вибрации и снижения шума в самых разных областях применения, от автомобилей до медицинского оборудования.

Их можно использовать для изоляции вибрации и снижения шума в самых разных областях применения, от автомобилей до медицинского оборудования.

Значение виброизоляции и снижения шума невозможно переоценить; Неспособность решить эти проблемы может привести к повышенному износу машин, сокращению срока службы, снижению эффективности и даже проблемам со здоровьем у операторов. При проектировании технических пружин с целью виброизоляции и снижения шума важно учитывать множество факторов.

Этот процесс включает в себя выбор правильных материалов, формирование пружины в соответствии с вашим конкретным применением, определение соответствующего диаметра проволоки и количества витков, регулировку шага при необходимости и многое другое. Процесс проектирования также требует понимания того, как работают различные типы технических пружин.

Пружины сжатия предназначены для сопротивления силам сжатия, а пружины растяжения предназначены для сопротивления силам растяжения. Торсионные пружины предназначены для сопротивления скручивающим усилиям.

Каждый тип имеет свои уникальные свойства, которые делают его более подходящим для одних приложений, чем для других. Принимая во внимание все эти факторы, инженеры могут эффективно разрабатывать технические пружины, отвечающие их конкретным требованиям к виброизоляции и снижению шума.

Общие сведения о виброизоляции и шумоподавлении

Важность виброизоляции и снижения шума в различных отраслях промышленности

Виброизоляция и снижение шума являются критическими факторами, которые следует учитывать при разработке технических пружин для различных отраслей промышленности. В автомобильной промышленности, например, вибрации и шумы могут представлять угрозу безопасности, например, когда рулевое колесо слишком сильно вибрирует или шум двигателя слишком громкий.

В аэрокосмической промышленности вибрации могут вызвать структурные повреждения компонентов самолета или повредить оборудование связи. Между тем, в отрасли медицинского оборудования чрезмерный уровень шума может поставить под угрозу комфорт пациента и помешать точным показаниям медицинских устройств.

Определение и объяснение виброизоляции

Виброизоляция — это процесс минимизации или предотвращения передачи энергии вибрации от одного объекта к другому. Это часто достигается за счет использования изоляторов или демпферов, поглощающих ударные волны, создаваемые механическими движениями или внешними факторами, такими как землетрясения. Цель состоит в том, чтобы защитить чувствительное оборудование или конструкции от повреждений, вызванных чрезмерной вибрацией.

Определение и объяснение шумоподавления

Шумоподавление — это процесс уменьшения нежелательных звуков в окружающей среде путем их полного блокирования (шумоизоляция) или снижения их интенсивности (акустическое подавление). Этого можно добиться с помощью звукоизоляционных материалов, таких как пенопласт, акустические панели, стеклопакеты и т. д. Понимание виброизоляции и снижения шума имеет решающее значение при разработке технических пружин для различных отраслей промышленности.

Эти факторы помогают защитить оборудование от повреждений, вызванных чрезмерным движением, а также повышают уровень комфорта для конечных пользователей. Принимая меры для минимизации вибрации и уровня шума за счет продуманного выбора конструкции, например, выбора подходящего материала или регулировки формы пружины, инженеры могут создавать более безопасные машины, которые лучше работают в сложных условиях.

Принимая меры для минимизации вибрации и уровня шума за счет продуманного выбора конструкции, например, выбора подходящего материала или регулировки формы пружины, инженеры могут создавать более безопасные машины, которые лучше работают в сложных условиях.

Выбор материала: выбор правильного материала для технической пружины

Выбор материала имеет решающее значение при разработке технических пружин для виброизоляции и снижения шума. Выбор правильного материала может значительно повлиять на производительность и долговечность вашей пружины.

Доступны различные материалы, в том числе нержавеющая сталь, музыкальная проволока, хром-кремний и титановый сплав. Нержавеющая сталь часто выбирается из-за ее коррозионной стойкости.

Музыкальная струна пользуется популярностью благодаря своей прочности и долговечности, а хром-силикон обеспечивает превосходную усталостную прочность. Титановый сплав обладает высокой устойчивостью к коррозии и может выдерживать экстремальные температуры.

При выборе материала для технической пружины важно учитывать различные факторы, такие как колебания температуры, химическое воздействие, уровень влажности и требования к нагрузке. Каждое приложение будет иметь уникальные требования, которые будут влиять на то, какой материал будет работать лучше всего.

Форма пружины: выбор правильной формы технической пружины

Форма пружины играет решающую роль в ее общих характеристиках. Двумя наиболее распространенными формами являются цилиндрические (сжатия) пружины или винтовые (кручения) пружины.

Пружины сжатияобычно используются, когда имеется ограниченное пространство для длительного линейного перемещения. Спиральные или торсионные пружины часто используются, когда имеется больше места, поскольку они могут создавать значительный крутящий момент при меньших размерах.

Существуют также другие специальные формы, используемые в конкретных приложениях, такие как конические пружины или бочкообразные пружины, которые обладают уникальными характеристиками, такими как большее расстояние перемещения или большая грузоподъемность. При выборе формы для конструкции технической пружины важно учитывать параметры конкретного применения, такие как ограничения по пространству, требования к направленности движения, максимально допустимое отклонение пружины в условиях нагрузки и т. д.

При выборе формы для конструкции технической пружины важно учитывать параметры конкретного применения, такие как ограничения по пространству, требования к направленности движения, максимально допустимое отклонение пружины в условиях нагрузки и т. д.

Диаметр проволоки: выбор правильного диаметра для вашей технической пружины

Диаметр проволоки играет важную роль в определении прочности вашей технической пружины. Диаметр проволоки следует выбирать в соответствии с требованиями к нагрузке приложения, чтобы избежать проблем с перегрузкой или недогрузкой. Наиболее распространенные диаметры проволоки составляют от 0,1 мм до 25 мм, при этом более толстые калибры используются в приложениях, требующих больших нагрузок.

Однако более толстая проволока может привести к снижению гибкости и точкам концентрации напряжения. Это может увеличить риск отказа, когда пружина нагружена сверх предела.

С другой стороны, более тонкие провода более гибкие, но имеют меньшую максимальную грузоподъемность. При выборе диаметра проволоки для конструкции технической пружины важно учитывать такие факторы, как требования к нагрузке, нехватка места и допустимые нагрузки на материал из-за циклической нагрузки.

При выборе диаметра проволоки для конструкции технической пружины важно учитывать такие факторы, как требования к нагрузке, нехватка места и допустимые нагрузки на материал из-за циклической нагрузки.

Типы технических пружин для виброизоляции и шумоподавления

Пружины сжатия: подавление вибраций

Пружины сжатияявляются наиболее часто используемым типом технических пружин для виброизоляции и шумоподавления. Конструкция пружины сжатия позволяет ей поглощать удары и вибрации, сжимаясь при приложении нагрузки, а затем возвращаясь к своей первоначальной форме при снятии нагрузки.

Обычно они имеют цилиндрическую форму со спиральными витками, равномерно расположенными по длине. Величина сжатия, которую может выдержать пружина, зависит от ее размера, формы и материала.

Чем больше витков у пружины, тем больше она может сжиматься, не достигая своей твердой высоты. Пружины сжатия бывают разных форм и размеров для различных применений.

Пружины растяжения: избавление от растягивающих вибраций

Пружины растяжения работают аналогично пружинам сжатия, но работают в обратном направлении. Вместо того, чтобы сжиматься под нагрузкой, пружины растяжения расширяются или растягиваются при приложении веса и возвращаются к своей первоначальной длине, когда вес удаляется. Пружины растяжения обычно используются в тех случаях, когда место для сжатой пружины ограничено.

Вместо того, чтобы сжиматься под нагрузкой, пружины растяжения расширяются или растягиваются при приложении веса и возвращаются к своей первоначальной длине, когда вес удаляется. Пружины растяжения обычно используются в тех случаях, когда место для сжатой пружины ограничено.

Как и пружины сжатия, пружины растяжения бывают разных форм и размеров для различных областей применения. Они могут быть снабжены крючками или петлями на каждом конце для точек крепления.

Торсионные пружины: гасят вибрации

Пружины кручения предназначены для сопротивления силам скручивания, а не силам сжатия или растяжения, как пружины сжатия и растяжения. Когда к телу торсионной пружины прикладывается крутящий момент, она реагирует скручиванием вдоль оси своего витка до тех пор, пока не будет достигнута точка равновесия. Одним из распространенных применений торсионных пружин является управление дверцами доступа, которые должны оставаться закрытыми, когда они не используются, но должны легко и быстро открываться во время обычных операций (например, дверцы топливного бака автомобиля).

Пружины кручения также часто используются в качестве противовесов, поскольку они обеспечивают постоянную силу в диапазоне движения. Как и пружины сжатия и растяжения, существуют различные типы пружин кручения, которые могут быть разработаны для различных применений.

Применение технических пружин для виброизоляции и шумоподавления

Автомобильная промышленность: комфортное вождение

Когда вы ведете машину, вы ожидаете, что она будет плавной и тихой. Однако без надлежащей виброизоляции и методов шумоподавления ваш опыт может быть прямо противоположным.

Здесь в игру вступают технические пружины. Их можно найти в различных частях системы подвески автомобиля, таких как амортизаторы и стойки.

Использование технических пружин помогает поглощать любые удары от неровностей дороги, а также снижает любой шум или вибрацию, которые в противном случае могут ощущаться или слышаться в салоне автомобиля. Кроме того, в двигателях используются технические пружины для снижения шума и вибрации от движущихся частей.

Аэрокосмическая промышленность: молчим небо

Когда самолеты взлетают и приземляются, вы можете услышать громкий шум, исходящий от двигателей. Однако с развитием технологий для значительного снижения этого шумового загрязнения стали использоваться технические пружины.

Технические пружины являются важным компонентом в конструкции самолета, поскольку они помогают изолировать вибрации, вызванные турбулентностью или движениями двигателя, которые могут причинить вред или вызвать дискомфорт у пассажиров, а также снизить уровень шума как в пассажирских салонах, так и в кабине. Кроме того, аэрокосмические инженеры используют технические пружины для различных целей, в том числе для сидения пилотов и пассажиров, которые требуют высокого уровня комфорта во время длительных полетов.

Индустрия медицинского оборудования: тихое спасение жизней

В медицинском оборудовании, таком как диагностические аппараты, такие как МРТ или рентгеновские аппараты, требуются минимальные помехи, вызванные посторонними источниками вибрации, которые могут негативно повлиять на точность их работы; здесь технические пружины вступают в игру, обеспечивая эффективное решение, поглощая любые посторонние источники вибрации, которые могут повлиять на точность показаний этих машин. Технические пружины также используются в медицинских насосах, таких как инфузионные насосы, которые доставляют лекарства непосредственно в кровоток пациента посредством внутривенной терапии ( IV) – они помогают поддерживать постоянную скорость потока во времени без каких-либо колебаний, которые могут существенно повлиять на лечение пациента.

Технические пружины также используются в медицинских насосах, таких как инфузионные насосы, которые доставляют лекарства непосредственно в кровоток пациента посредством внутривенной терапии ( IV) – они помогают поддерживать постоянную скорость потока во времени без каких-либо колебаний, которые могут существенно повлиять на лечение пациента.

Технические пружины стали важным компонентом во многих отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность и производство медицинского оборудования. Их способность снижать уровень шума и вибрации повышает удобство работы пользователей за счет повышения комфорта, снижения износа машины, а также сведения к минимуму энергопотребления во время работы.

Испытание технических пружин на виброизоляцию и шумоподавление

Резонансное тестирование

Резонансные испытания — это один из методов, используемых для проверки технических пружин на их эффективность в отношении виброизоляции и снижения шума. Принцип резонансного тестирования прост: когда к объекту прикладывается сила с его собственной частотой, амплитуда колебаний увеличивается.

Принцип резонансного тестирования прост: когда к объекту прикладывается сила с его собственной частотой, амплитуда колебаний увеличивается.

Резонансные испытания включают приложение контролируемой силы к пружине и измерение ее отклика в диапазоне частот. Делая это, инженеры могут определить собственную частоту пружины и убедиться, что она не находится в резонансе с какими-либо внешними силами, которые могут вызвать нежелательные вибрации или шум.

Анализ частотной характеристики

Анализ частотной характеристики — это еще один метод, используемый для проверки технических пружин на их эффективность в виброизоляции и снижении шума. Этот метод включает в себя подачу на пружину синусоидального входного сигнала на разных частотах и измерение ее отклика.

Анализируя амплитуду и фазовый угол отклика, инженеры могут определить, насколько хорошо пружина гасит вибрации на разных частотах. Эта информация может быть использована для оптимизации конструкции пружины для достижения максимальной производительности в конкретных приложениях.

Испытание на усталость

Испытание на усталость — это еще один метод, используемый для проверки технических пружин на их долговечность при повторяющихся циклах нагрузки. В этом типе испытаний к пружине прикладывают постоянную или циклическую нагрузку до тех пор, пока она не выйдет из строя.

Помогает инженерам понять, сколько циклов может выдержать конкретная конструкция технической пружины, прежде чем она сломается или потеряет свою эффективность в виброизоляции и шумоподавлении. Разработка технических пружин для виброизоляции и снижения шума требует тщательного учета нескольких факторов, таких как выбор материала, форма, диаметр проволоки, количество витков, шаг и другие; тем не менее, тестирование этих пружин играет не менее важную роль в обеспечении их эффективности, прежде чем они будут использоваться в различных отраслях, таких как автомобильная промышленность; аэрокосмическая промышленность; промышленность медицинского оборудования среди других.

Резонансные испытания, анализ частотных характеристик и испытания на усталость — вот некоторые из методов, используемых для проверки технических пружин на их эффективность и долговечность в различных условиях. Чем точнее процедуры испытаний, тем выше шансы получить пружины, которые будут эффективно работать для виброизоляции и шумоподавления.

Чем точнее процедуры испытаний, тем выше шансы получить пружины, которые будут эффективно работать для виброизоляции и шумоподавления.

Заключение

Проектирование технических пружин для виброизоляции и шумоподавления — сложный процесс, требующий тщательного учета различных факторов. Выбор правильного материала, формы, диаметра проволоки, количества витков и шага имеют решающее значение для достижения желаемого результата.

В зависимости от применения могут использоваться различные типы технических пружин, таких как пружины сжатия, пружины растяжения и торсионные пружины. Важность виброизоляции и снижения шума невозможно переоценить в различных отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность и медицинское оборудование.

Технические пружины играют решающую роль в достижении этих целей, поглощая удары, снижая уровень шума и повышая производительность оборудования. Чтобы технические пружины соответствовали своему прямому назначению, они должны пройти испытания с использованием таких методов, как резонансное испытание или частотный анализ.