Вкладыши коленвала и их замена

Больше интересных новостей на наших страницах в социальных сетях

В статье:

- Что такое вкладыши коленвала и для чего они нужны

- Конструкция

- Почему вкладыши выходят из строя

- Симптомы изношенности подшипников коленвала

- Разновидности вкладышей и ремонтные размеры

- Измерения

- Зазоры

- Выбор и замена

- Сборка

- О замене вкладышей без снятия коленвала

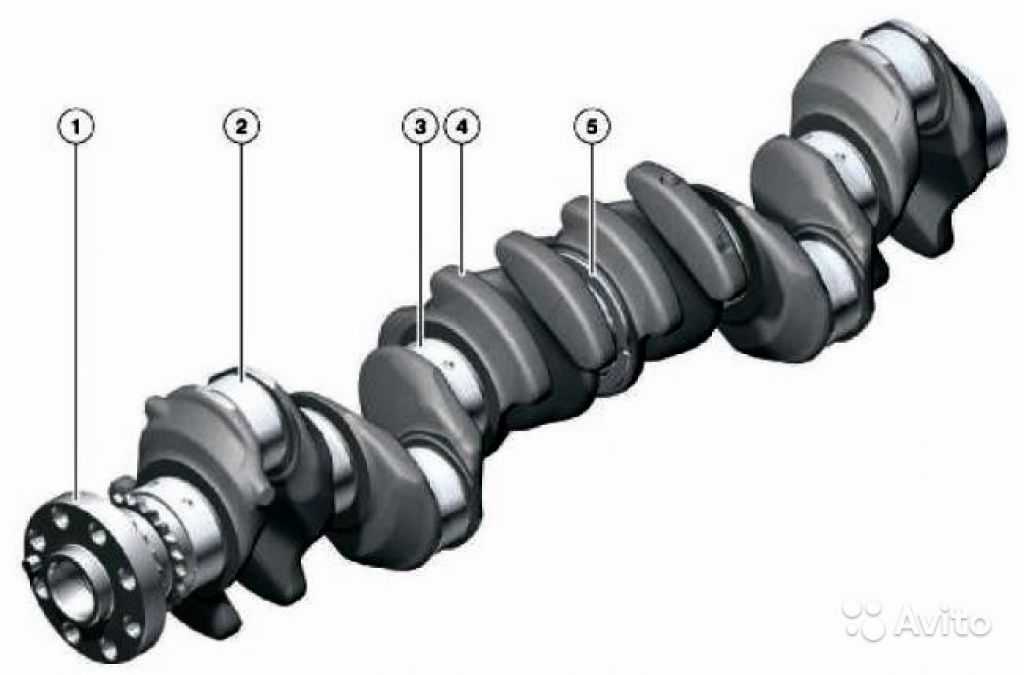

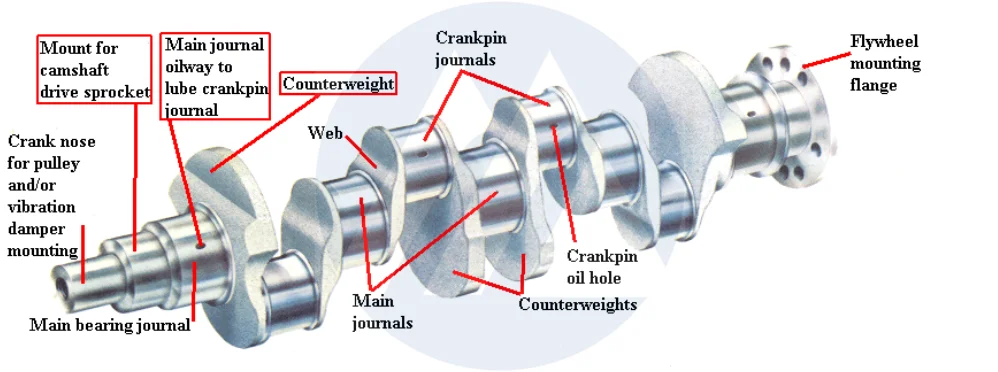

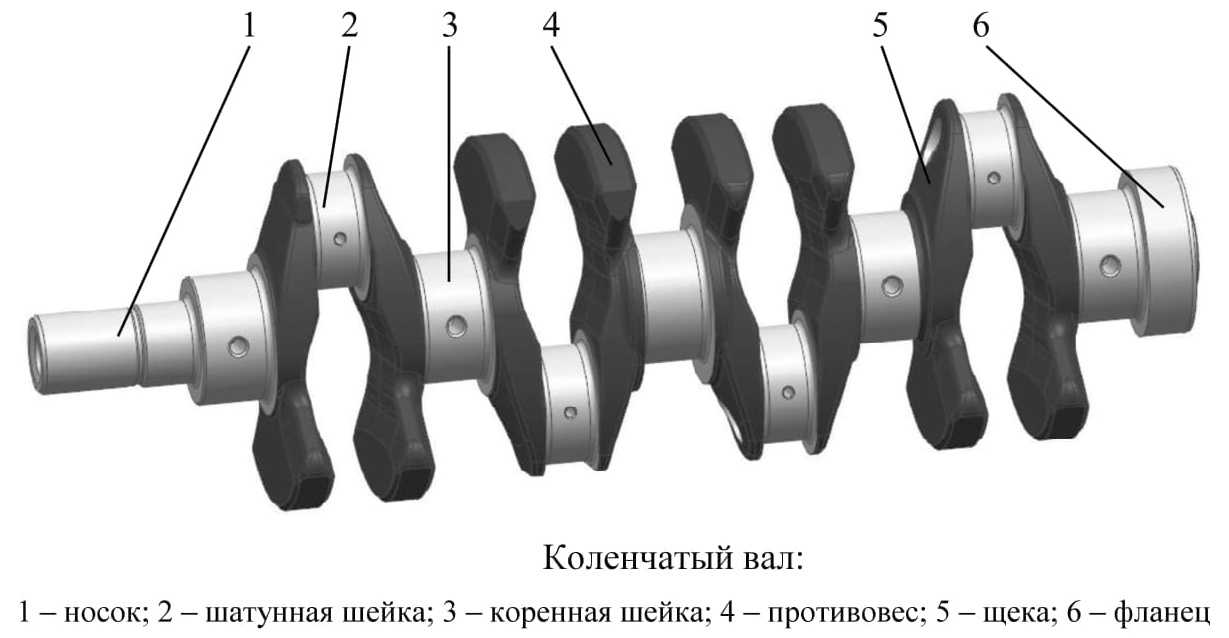

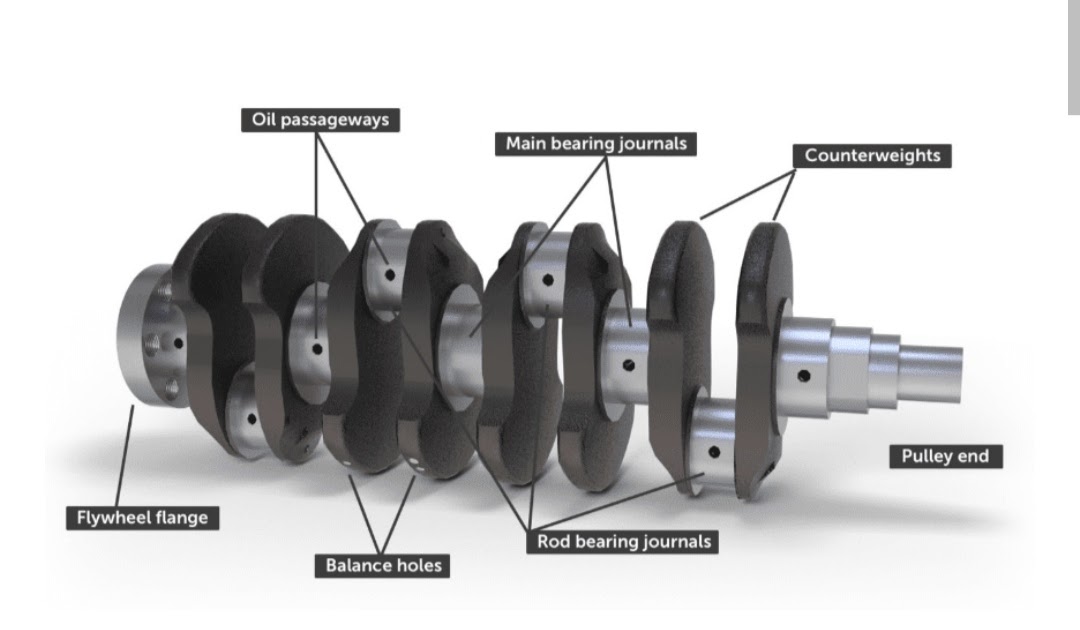

Коленчатый вал — одна из ключевых деталей любого транспортного средства с поршневым ДВС. Устройству и назначению коленвала посвящена отдельная статья. А сейчас поговорим о том, что помогает ему работать бесперебойно. Речь пойдет о вкладышах.

Что такое вкладыши коленвала и для чего они нужны

Вкладыши устанавливаются между коренными шейками коленвала и постелью в блоке цилиндров, а также между шатунными шейками и внутренней поверхностью нижних головок шатунов.

Кроме уменьшения трения вкладыши позволяют правильно расположить и отцентровать детали. Еще одна важная их функция — распределение смазки с образованием масляной пленки на поверхности взаимодействующих деталей.

Конструкция

Вкладыш коленвала представляет собой составную деталь из двух плоских металлических полуколец. В паре они полностью охватывают шейку коленвала. На одном из торцов полукольца имеется замок, с его помощью вкладыш фиксируется в посадочном месте. В упорных подшипниках делаются буртики — боковые стенки, которые также позволяют фиксировать деталь и не дают валу смещаться по оси.

В полукольцах имеется одно или два отверстия, через них осуществляется снабжение смазкой. На вкладышах, которые находятся со стороны масляного канала, делается продольная бороздка, по ней смазка поступает к отверстию.

Подшипник имеет многослойную структуру, в его основе — пластина из стали. С внутренней (рабочей) стороны на нее нанесено антифрикционное покрытие, обычно состоящее из нескольких слоев. Можно выделить два конструктивных подвида вкладышей — биметаллические и триметаллические.

У биметаллических на стальную основу толщиной от 1 до 4 мм нанесено антифрикционное покрытие 0,25…0,4 мм. В его составе обычно мягкие металлы — медь, олово, свинец, алюминий в разных пропорциях. Также возможны добавки цинка, никеля, кремния и иных веществ. Между основой и антифрикционным слоем часто имеется алюминиевый или медный подслой.

У триметаллического подшипника есть еще один тонкий слой из свинца с добавлением олова или меди. Он препятствует коррозии и снижает изнашивание антифрикционного слоя.

Для дополнительной защиты в процессе транспортировки и приработки на полукольца с обеих сторон может наноситься напыление из олова.

Структура вкладышей коленвала не регламентирована какими-либо стандартами и может отличаться у разных производителей.

Почему вкладыши выходят из строя

Вкладыши — детали прецизионного типа, обеспечивающие зазоры в определенных пределах во время вращения коленвала. В зазор под давлением подается смазка, которая из-за эксцентричного смещения вала образует так называемый масляный клин. Фактически в нормальных условиях коленвал не касается подшипника, а вращается на масляном клине.

Снижение давления масла или недостаточная его вязкость, перегрев, отклонение размеров деталей от номинальных, перекосы осей, попадание инородных частиц и иные причины вызывают нарушение жидкостного трения. Тогда в некоторых местах шейки вала и вкладыши начинают соприкасаться. Возрастает трение, нагрев и износ деталей. Со временем процесс приводит к выходу подшипников из строя.

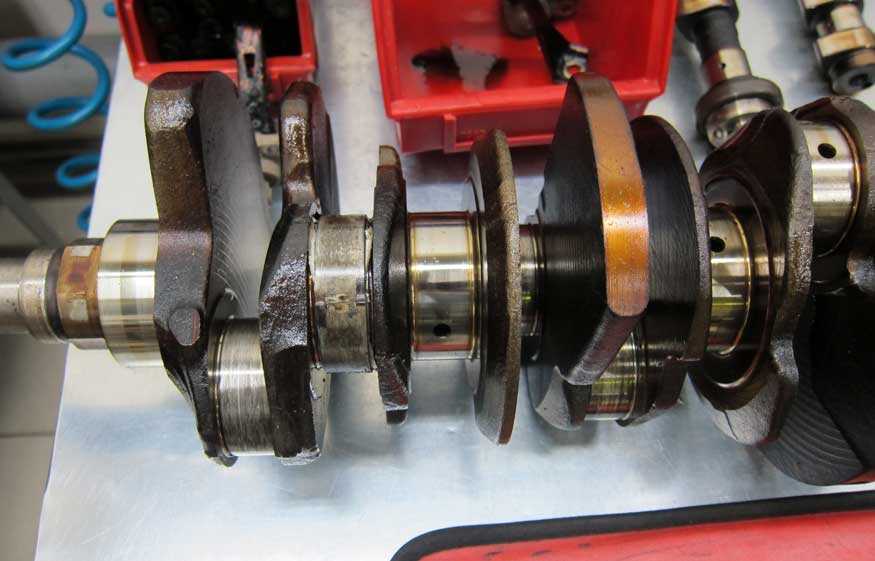

После разборки и извлечения вкладышей о причинах износа можно судить по их внешнему виду.

Изношенные или поврежденные вкладыши не подлежат ремонту и просто заменяются новыми.

Симптомы изношенности подшипников коленвала

О возможных проблемах с вкладышами сообщит глухой металлический стук. Он становится громче по мере прогрева мотора или возрастания нагрузки.

Если стучит с частотой вращения коленвала, значит, серьезно изношены коренные шейки или подшипники.

Если же стук происходит с частотой в два раза меньшей, чем обороты коленвала, значит, нужно смотреть шатунные шейки и их вкладыши. Проблемную шейку можно определить точнее, отключив форсунку или свечу зажигания одного из цилиндров. Если стук пропадет или станет тише, значит, следует проверить соответствующий шатун.

Косвенно о проблемах с шейками и вкладышами свидетельствует падение давления в системе смазки. В особенности, если это наблюдается на холостых оборотах после прогрева агрегата.

Разновидности вкладышей и ремонтные размеры

Подшипники бывают коренные и шатунные. Первые размещаются в посадочных местах в корпусе БЦ, они охватывают коренные шейки и способствуют плавному вращению непосредственно самого вала. Вторые вставляются в нижнюю головку шатуна и вместе с ней охватывают шатунную шейку коленвала.

Вторые вставляются в нижнюю головку шатуна и вместе с ней охватывают шатунную шейку коленвала.

Изнашиванию подвержены не только вкладыши, но и шейки вала, поэтому замена изношенного подшипника вкладышем стандартного размера может привести к тому, что зазор окажется чересчур велик.

Для компенсации износа шеек может потребоваться устанавливать подшипники ремонтных размеров с увеличенной толщиной. Как правило, вкладыши каждого последующего ремонтного размера на четверть миллиметра толще предыдущего. Подшипники первого ремонтного размера толще стандартного на 0,25 мм, второго — на 0,5 мм и так далее. Хотя в некоторых случаях шаг ремонтных размеров может быть иным.

Измерения

Чтобы определить степень изношенности шеек коленвала, нужно не только измерить их диаметр, но и проверить на овальность и конусность.

Для каждой шейки с помощью микрометра производятся замеры в двух перпендикулярных плоскостях A и B в трех сечениях — сечения 1 и 3 отстоят от щек на четверть длины шейки, сечение 2 находится посредине.

Максимальная разность диаметров, измеренных в разных сечениях, но в одной плоскости, даст показатель конусности.

Разность диаметров в перпендикулярных плоскостях, измеренных в одном и том же сечении, даст величину овальности. Для более точного определения степени овального износа измерения лучше произвести в трех плоскостях через каждые 120 градусов.

Зазоры

Величина зазора — это разность между внутренним диаметром вкладыша и диаметром шейки, делённая на 2.

Определение внутреннего диаметра вкладыша, особенно коренного, бывает затруднено. Поэтому для измерения удобно воспользоваться калиброванной пластиковой проволокой Plastigauge (Пластигейдж). Процедура замера следующая.

- Очистите шейки от смазки.

- Поместите кусок калиброванного стержня поперек измеряемой поверхности.

-

Поставьте крышку подшипника, зажав крепеж с номинальным усилием при помощи динамометрического ключа.

- Не проворачивайте коленвал.

- Теперь открутите крепление и снимите крышку.

- Приложите калибровочный шаблон к расплющенному пластику и по его ширине определите зазор.

Если его величина не вписывается в допустимые пределы, шейки необходимо отшлифовать под ремонтный размер.

Шейки часто изнашиваются неравномерно, поэтому все измерения необходимо сделать для каждой из них и отшлифовать их, приведя к одному ремонтному размеру. Лишь после этого можно подбирать и устанавливать вкладыши.

Выбор и замена

Подбирая вкладыши для замены, нужно обязательно учитывать модельный ряд двигателей, а иногда даже конкретную модель мотора. В подавляющем большинстве случаев подшипники от других агрегатов окажутся несовместимы.

Номинальные и ремонтные размеры, величины зазоров, возможные допуски, моменты затяжек болтов и другие параметры, связанные с коленвалом, можно найти в ремонтном мануале вашего автомобиля. Подбор и установку вкладышей следует производить в строгом соответствии с мануалом и метками, выбитыми на коленвале и корпусе БЦ.

Подбор и установку вкладышей следует производить в строгом соответствии с мануалом и метками, выбитыми на коленвале и корпусе БЦ.

Правильная процедура замены подшипников предполагает полный демонтаж коленвала. А значит, придется снимать мотор. Если у вас есть соответствующие условия, необходимый набор инструментов, опыт и желание, то можете приступать. В противном случае вам дорога в автосервис.

Перед тем как снимать крышки вкладышей, следует их пронумеровать и пометить, чтобы при монтаже установить на прежние места и в прежнем положении. Это касается и вкладышей, если они в исправном состоянии и предполагается их дальнейшее использование.

Снятый вал, вкладыши и сопряженные детали тщательно очищаются. Проверяется их состояние, особое внимание при этом следует уделить проверке чистоты масляных каналов. Если вкладыши имеют дефекты — задиры, отслоения, следы плавления или прикипания — то их необходимо заменить.

Далее производятся требуемые замеры. В зависимости от полученных результатов шлифуются шейки.

В зависимости от полученных результатов шлифуются шейки.

Если вкладыши нужного размера имеются в наличии, то можно приступать к монтажу коленвала.

Сборка

У коренных вкладышей, предназначенных для размещения в постели БЦ, есть канавка для смазки, а те полукольца, что вставляются в крышки, проточки не имеют. Менять их местами нельзя.

Перед установкой всех вкладышей их рабочие поверхности, а также шейки коленвала необходимо смазывать маслом.

Упорные полукольца и подшипники устанавливаются в постели блока цилиндров, а на них укладывается коленвал.

Ставятся на место крышки коренных вкладышей в соответствии с маркировкой и сделанными во время демонтажа метками. Болты затягиваются с нужным моментом в 2—3 прохода. Сначала производится затяжка крышки центрального подшипника, далее по схеме: 2-й, 4-й, передний и задний вкладыш.

Когда все крышки затянуты, проверните коленвал и убедитесь в том, что вращение происходит легко и без заеданий.

Смонтируйте шатуны. Каждую крышку нужно обязательно ставить на свой шатун, так как их заводская расточка производится совместно. Замки вкладышей должны располагаться на одной стороне. Затяните болты с требуемым моментом.

О замене вкладышей без снятия коленвала

В интернете можно найти немало рекомендаций по замене подшипников без необходимости весьма хлопотного процесса снятия коленчатого вала. Один из таких способов заключается в использовании болта или заклепки, который вставляется в масляное отверстие шейки. Головку болта при необходимости нужно сточить так, чтобы она не превышала по высоте толщину вкладыша и свободно проходила в зазор. При проворачивании коленвала головка упрется в торец полукольца подшипника и вытолкнет его наружу. Затем подобным образом на место извлеченного ставится новый вкладыш.

Действительно, такой способ работает, и риск повредить что-либо невелик, нужно лишь добраться до коленвала из смотровой ямы. Однако он может иметь непредсказуемые последствия, поэтому применять его вы будете на свой страх и риск.

Однако он может иметь непредсказуемые последствия, поэтому применять его вы будете на свой страх и риск.

Проблема подобных народных методов заключается в том, что они не предусматривают детальной дефектовки и замеров коленвала и абсолютно исключают шлифовку и подгонку шеек. Всё делается на глаз. В итоге проблема может оказаться замаскированной, но через какое-то время проявиться вновь. Это в лучшем случае.

Менять вышедшие из строя вкладыши без учета износа шеек коленвала крайне нежелательно. В процессе эксплуатации шейка может, к примеру, приобрести форму овала. И тогда простая замена вкладыша почти гарантированно приведет в скором времени к его проворачиванию. В результате как минимум появятся задиры на коленвале и его придется шлифовать, а как максимум потребуется серьезный ремонт двигателя. Если провернет шатунный вкладыш, может выйти из строя шатун.

Неправильный зазор тоже вызовет серьезные негативные последствия. Люфт чреват стуком, вибрацией и еще большим износом. Если же зазор, напротив, меньше допустимого, тогда возрастает риск заклинивания.

Если же зазор, напротив, меньше допустимого, тогда возрастает риск заклинивания.

Хотя и в меньшей степени, но постепенно изнашиваются и другие сопряженные детали — головки шатунов, постель коленвала. Об этом также не следует забывать.

Ремонт коленчатого вала (коленвала)

| Ремонт коленчатого вала или как говорят в народе коленвала, многие наши люди стараются делать сами. Первое на что надо обратить внимание при визуальной проверки коленчатого вала это на шейки и определить надо шлифовать коленвал, это можно сделать и без всяких приборов визуально и на ощупь. Также надо определить есть еще место для расточки коленвала, самый простой способ определения это по вкладышам. Сразу поясню что коленчатые валы ВАЗ можно расточить 4 раза, ремонтный размер вкладышей увеличивается на 0,25мм, первая расточка коленвала будет под вкладыши 0,25, вторая расточка будет под вкладыши 0,50, третья расточка под вкладыши 0,75, и последняя под вкладыши 1,00. Коленвалы ГАЗ и УАЗ можно растачивать до 6 раз и также размер вкладышей будет увеличиваться на 0,25мм, первая расточка вкладыши 0,25, вторая расточка вкладыши 0,50, третья 0,75, четвертая 1,00, пятая 1,25, и последняя 1,50. Поэтому когда сняли коленвал с блока двигателя сразу посмотрите на размер вкладышей, чтобы можно было определить есть ли еще возможность для расточки коленвала. Стандартный коленчатый вал (заводской коленвал который еще не растачивался) будет иметь вкладыши со значком и без цифр.

Фото. Вкладыш коленчатого вала, стрелкой 1 обозначен значок вкладыша и стрелкой 2 размер вкладыша 0,25. Растачивать коленчатый вал или нетТеперь надо определить надо растачивать коленчатый вал или нет, обратите внимание на шейки коленчатого вала, видны на шейках риски и волнообразные канавки, проведите пальцем по шейке, если видны на шейке риски, канавки и проведя пальцем почувствуете малейшую волнистость даже не задумывайтесь, везите на расточку коленчатый вал. Но не покупайте сразу вкладыши на коленвал, после расточки расточник скажет какие надо покупать вкладыши, так как бывает из за большого износа шеек коленчатого вала растачивают на два размера больше.

Фото. Сильно выработанная шейка коленчатого вала Волги

Редко бывает и так шейки коленчатого вала на вид хорошие, обратите внимание на коренные вкладыши и если на вкладышах увидите блестящею потертость это говорит о том что коленвал прослабленный и имеет большой зазор, и болтаясь во вкладышах набивает блестящие полоски.

Фото. Вкладышы с признаками большого износа коленвала

Но не спутайте, также блестящие полоски на вкладышах могут и появиться при установке коленвала при закручивании подушки с вкладышем, когда коленвал получается зажатым, и еле прокручивается или клинит. В этом случае, первое шлифовщик допустил ошибку при шлифовке коленвала, второе под вкладыш попал мусор, поэтому при установки вкладышей тщательно протирайте постели (то место куда устанавливается вкладыш называется постель). Если просто заменить вкладыши не шлифуя изношенный коленвал, то это все равно что выкинуть деньги на ветер, эффект будет нулевой. Также если в двигателе до ремонта было очень слабое давление масла (на холостых горит лампочка давления), это уже говорит о том, что надо растачивать коленвал под ремонтные вкладыши. Лучше не полениться и отвезти коленвал на расточку, и переплатить немного денег, чем просто заменить вкладыши. Железо не обманешь! Используя эти советы сможете легко определить без микрометра надо шлифовать коленчатый вал или нет. Как правильно поставить подушки коленвалаЗапомните это, подушки коленвала нельзя менять местами, с какого места сняли подушку туда ее и надо обязательно поставить, и обязательно замок на вкладыше должен ставиться к замку другого вкладыша. А лучше делать так, перед тем как раскручивать коленвал набейте на подушках керном точки, первая подушка одна точка, вторая подушка две точки и т.д. Я пользуюсь набором цифр, но у вас может нет набора цифр, тогда пользуйтесь керном. Также когда набиваете метки на подушках набивайте их так чтобы вам было понятно где перед а где зад подушки, бейте метки ближе к краю переда подушки, тогда при сборке если отвлекаетесь то посмотря на поставленную подушку по меткам поймете что не ошиблись. ВАЗовские подушки двигателя имеют заводские риски на подушках, их можно не отмечать, но можно и наметить хуже не будет.

Фото. Набитая мной цифра 2 на второй подушке, верх цифры смотрит в перед

Был у меня случай, попросили меня посмотреть двигатель, на нем просто заменили вкладыши и не растачивали коленвал. Все оказалось очень просто, этому мастеру подсказал другой мастер, что подушки надо прикручивать не замок к замку на вкладышах а наоборот. Перекрутил я подушки, как положено, замок к замку, и коленвал закрутился. Но глядя на этот коленвал сразу понял что вся их работа в пустую, он даже на взгляд был весь в канавках, я ему сказал что толку с работы не будет. Но он решил, что все будет хорошо. Долго он не поездил, в двигателе как не было давления масла так и не появилось, хотя он и поставил новые вкладыши. Коленвал зажимает вал на вкладышахЯ растачиваю коленвалы у проверенных расточников, и проблем при сборе двигателя не испытываю. Но если Вы расточили коленвал и расточник допустил ошибку, и коленвал зажимает вкладышами, или наоборот очень сильно прослаблен, то возникает проблема установки коленвала на двигатель. Подскажу, как устранить, если коленвал зажимается вкладышами, как на коренных шейках, так и на шатунных. Но сначала надо установить правильно вкладыши в постели блока двигателя, так как если неправильно установить вкладыши двигатель заклинит, на фото показано, как правильно должны стоять вкладыши на двигателе ВАЗ. Но и на других двигателях устанавливаются вкладыши также.

Фото. Показано как правильно устанавливать вкладыши в блок двигателя.

После того как установлены вкладыши в блок двигателя надо правильно установить и подобрать упорные полукольца или кольца (зависит от двигателя), коротко, желательно установить или подогнать упорные полукольца так, чтобы продольного перемещения коленвала не было. Теперь ложем коленвал на вкладыши и вставляем вкладыши в подушки блока, обязательно подушки должны быть поставлены на свои места и замок вкладыша должен ставиться к другому замку вкладыша. Слегка наживляем подушки, после того как все подушки поставлены на свои места, начинаем затягивать подушки по одной, и после того как затянута подушка обязательно попробуйте прокрутить коленвал.

Фото. Вид фольги перед подкладкой между подушками.

Если после затяжки подушки коленвал зажало и он не прокручивается, надо обязательно расслабить зажатую шейку коленвала. Это можно сделать простой фольгой от шоколада, на фото показано как правильно вырезать фольгу и как ее подложить чтобы разжать зажатую шейку коленвала. Бывает, что одной подкладки фольги мало, поэтому подкладывайте дополнительно фольгу, пока коленвал не начнет проворачиваться. Этот способ подходит как для коренных подушек, так и для шатунных. После того как подобрали и затянули фольгу, лишнее срежьте ножом, фольга подкладывается с одной стороны подушки, где нет замков вкладышей.

Фото. Показано как правильно подкладывать фольгу между подушками. Коленвал прослабленныйРасточник коленвалов может допустить ошибку и прослабить коленвал, тогда в двигателе не будет хорошего давления масла, также из-за этого двигатель может быстро застучать.

Фото. Так ключом можно проворачивать коленвал на двигателе ВАЗ.

Проверить на прослабленность коленвал можно так. Затяните подушку и прокрутите коленвал, если он очень легко прокрутился, то не мешает проверить прослаблен коленвал или нет. Обычно коленвал после хорошей расточки не зажимается и прокручивается легко. Снимите подушку вытащите вкладыш и подложите под вкладыш фольгу от шоколадки, закрутите вкладыш, если коленвал зажмется или начнет заметно трудней крутиться, значит, эта шейка коленвала расточена отлично, вытаскивайте фольгу из под вкладыша и проверяйте следующею подушку.

Фото. Показано как подложить фольгу под вкладыш, и обязательно кончиком ножа срежьте лишнюю фольгу, здесь показано что с одной стороны фольга срезана а с другой нет.

Если после подложенной фольги под вкладыш коленвал не стал крутиться трудней, значит, эта шейка коленвала прослаблена, подкладывайте под эту подушку между вкладышем еще фольгу, пока коленвал не начнет крутиться трудней. Обязательно в подложенной фольге под вкладышем, через отверстия во вкладыше сделайте отверстие гвоздиком для прохода масла. Восстановление коленчатых валовМожно также воспользоваться мастерской по восстановлению коленчатых валов, но я не советую восстанавливать и отдавать на наварку коленвал. Много слышал не одобрительных отзывов о восстановленных коленвалах, первое эти коленвалы ломаются, второе быстро изнашиваются.

Фото. Поломанный коленвал ВАЗ-2103, коленвал последней расточки (размер вкладышей 1.00)

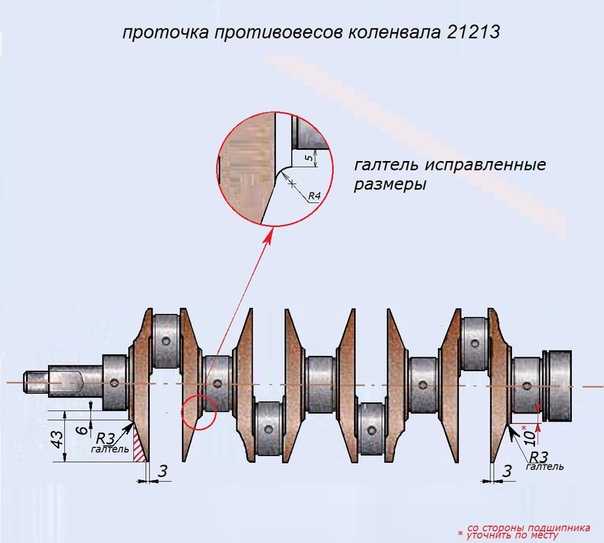

На фото видите поломанный коленвал последней расточки, после расточки этого коленвала и установки на двигатель до поломки он прошел 45000км. Поэтому если у вашей машины коленвал последней расточки, то не гоняйте, езда на такой машине должна быть спокойной. Надо балансировать коленчатый вал после его расточки?Нет, коленчатый вал после расточки балансировать не надо. Смело ставьте расточенный коленчатый вал и катайтесь, все будет хорошо. Расточка коленвала шлифуют все шейки или нет?При расточке коленвала, мастер по расточке промеряет коленвал и может проточить только коренные шейки а шатунные не тронуть, или на оборот. Но по мне, если отдаю на шлифовку коленвал то прошу проточить колевал полностью, мне так спокойней. Как промыть коленвал после расточки?Промыть коленвал после расточки очень легко, наберите в насос бензин, и шлангу от насоса прижимайте к отверстиям коленвала, давите на насос и бензин под давлением будет промывать коленвал внутри. Обычно отверстия на шейках коленвала сквозные, поэтому противоположное отверстие затыкайте пальцем, и бензин будет идти по каналу в шатунную шейку и промывать весь канал. Но не промывайте соляркой, так как она очень терпкая, и при сборке коленвала остатки солярки будут выходить из отверстий коленвала на вкладыши и его может заклинить. Что делать если заглушки коленвала упали в коленвал?Раз заглушки коленвала упали в коленвал, их надо высверливать вставляя сверло в это отверстие, и желательно сверло подобрать с диаметром отверстия. И скорей всего Вы пытались выбить заглушки по совету расточника коленвала. Как-то растачивал коленвал и расточник мне говорит, теперь надо выбить заглушки почистить канал и забить новые. Говорю ему, я сейчас привезу тебе новые заглушки, выбей и почисть, и забей новые так чтобы ты мог дать стопроцентную гарантию что, забитые тобой заглушки не вывалятся под давлением масла. На что он мне сказал, это работа моториста, пусть он так сделает, говорю ему, раз ты не можешь это сделать то и нечего давать советы, моторист и сам знает, что делать с коленвалом. Дам совет, без сильной необходимости, не трогайте заводские заглушки коленвала, так как их вдавливает специальный станок на заводе, а забив в ручную, есть опасность, что они вылетят под давлением масла. Но если выбили заглушки с коленвала, то правильно забить их так, не бейте в центр заглушки, так как заглушка вытянется и ослабнет, возьмите оправку по диаметру заглушки или чуть больше, и вбивайте, удаляя по краям заглушки. Промыли коленвал как описано выше, и этого вполне достаточно, и когда начнете ездить на хорошем масле, даже если в коленвале есть небольшой черный нагар, он постепенно отмоется без вреда для двигателя. Один раз у меня был случай, собирал движок ВАЗ 2109, стал промывать коленвал, а одна шейка была очень сильно забита что бензин при промывки с коренной шейки еле проходил в шатунную. Тут задумался, что придется выбивать заглушку коленвала, и нагар высверливать, но решил попробовать продуть компрессором, с одной стороны коренной шейки забил деревянный чопик, а в другое отверстие коренной шейки плотно приставил шланг высокого давления от компрессора, с выстрелом вылетела пробка из нагара из шатунной шейки, и канал продулся. Так я продул забитый коленвал. Если у Вас нет компрессора, то можно проехать до любой шиномантажки и там продуть коленвал. Итог, только в очень крайних случаях выбивайте заводские заглушки с коленвала, если полностью забит канал и не помогает продувка, также постарайтесь забить заглушку так, чтобы ее не выдавило давлением масла. Как снять коленвал не снимая двигатель?Можно снять коленвал не снимая двигатель, но проще снять двигатель, а потом снимать коленвал. Чтобы снять коленвал не снимая двигатель, надо снять поддон, коробку передач, маховик, заднюю крышку с сальником, переднюю крышку, снять цепь или ремень ГРМ это зависит от модели двигателя, шатунные подушки, и подушки коленвала. Как видите, не так просто снимается коленвал, если не снимать двигатель, проще снять движок, чем снимать все то, что описано выше, и лазить под машиной. Если покупаешь в магазине новый коленвал надо его шлифовать или нет?Новый коленвал шлифовать не надо, он уже отшлифован под стандартные вкладыши. Менять или не менять гайки шатуна?Если резьбы на болтах и гайках шатуна хорошие, то менять их не надо, а если плохие, то менять надо бот вместе с гайкой. Как можно отшлифовать шейку коленчатого вала вручную?Был у меня один такой случай в практике, когда отшлифовал шатунную шейку в ручную без станка. Как-то приехали к моему другу родственники за 1200км. Как движок в их ВАЗ 2114 застучал уже в гостях из-за того что когда выезжали на природу ударили поддон о камень. Погнули поддон и вмятина перекрыла подачу масла в маслоприемник, масло шло, но очень слабо из-за чего и застучал второй шатун. Притащили мне эту машину в пятницу вечером, и друг просит, Сергей я тебе буду помогать но родственникам надо обязательно уехать в воскресенье. Говорю ему, так завтра суббота и мастерская не работает по расточке коленвалов, он меня просит придумай как можно сделать без станка, говорю ему я вечером подумаю а завтра постараюсь сделать. За вечер вариантов 10 придумал, но остановился на одном, как мне показалось самым быстрым и удобном. Отшлифовал шейку коленвала так. Снял поддон не снимая двигателя с машины, раскрутил застучавший шатун, посмотрел на вкладыши, они оказались стандартные, полез в свою кучу металлолома и нашел неплохие вкладыши 0,25. Заткнул отверстия в шейки коленвала тряпкой, вставил вкладыши в шатун и хорошо их намазал притирочным порошком для клапанов, слегка притянул шатун на шейке коленвала. Выкрутил все свечи и стал гонять коленвал стартером, погонял минуты две с перерывами, опять снял подушку с шатуна и снова намазал притирочный порошок, опять притянул подушку шатуна, и также начал гонять стартером. Так я делал до тех пор пока подушка шатуна не села на шатун полностью, затем снял подушку и тряпкой в бензине удалил весь притирочный порошок с коленвала и вкладышей шатунов, вытащил с шейки коленвала тряпку, смазал вкладыши чистым маслом, закрутил шатун как положено, проверил, стартер крутит. Выровнял поддон и маслоприемник, поставил все на свои места, завел движок, он прекрасно заработал. На следующий день уехали родственники друга домой, и машина их не подвела, и на ней еще ездили пол года, а потом продали, и коленвал не ремонтировали. Если поставить новый коленвал надо менять шатуны?Если шатуны не стучали и в них не проворачивались вкладыши, смело оставляйте старые шатуны. Шатун надо менять в том случае, если в нем провернулся вкладыш, если шатун застучал, но вкладыш не провернулся, можно смело ставить обратно этот шатун. Когда проворачивается вкладыш в шатуне, то он выгрызает часть метала, тогда шатун надо выкидывать и менять на новый. А если в шатуне вкладыш не провернулся его размер остается нормальным, и его можно ставить смело обратно. Это мой личный опыт за более 20лет практики, в ремонте двигателей. Почему в коленвале ВАЗ нет отверстия в одной коренной шейке?Отверстия в коленвале для подачи масла от коренных шеек к шатунным. Так как четыре шатуна в двигателе, потому четыре отверстия в коренных шейках. Поэтому центральная шейка без отверстий, подача масла идет только на эту шейку. Почему после 90 градусов горит лампа давления масла ВАЗ инжектор после капиталки?Скорей всего здесь капиталкой не пахнет, а так на изношенный коленвал поставили новые вкладыши. Этот двигатель надо переделывать растачивая коленвал. Если коленвал точили значит расточник допустил ошибку в допусках, снял лишний метал, тем самым прослабив шейки коленвала, поэтому загорается давление масла при температуре 90градусов. Почему раньше на вкладышах Жигулей были отверстия, теперь нет?Потому что отверстия на втором вкладыше не нужны. Смазка вкладыша и шейки коленвала поступает через сквозное отверстие в шейки коленвала. В верхнем вкладыше есть отверстие с проточкой, масло под давлением входит в отверстие коренной шейки, смазывая шатунную шейку и нижний вкладыш без отверстий через сквозное отверстие коренной шейки. А вот почему не стали делать проточку в нижних вкладышах Волги в 402 движке, не знаю, коренная шейка коленвала в этих двигателях не сквозная, отверстие только с одной стороны. КОЛЕНЧАТЫЙ ВАЛ 21213У коленчатых валов двигателей 21213 диаметр коренных шеек (мм) составляет: нормальный размер……………………………50, 799 — 50, 819 ремонтный (-0, 25)………………………………50, 549 — 50, 569 ремонтный (-0, 50)……………………………….50, 299-50, 319 ремонтный (0, 75)……………… ………………..50, 049-50, 069 ремонтный (-1, 00)……………………………..49, 799-49, 819 Диаметр шатунных шеек (мм): нормальный размер……………………………..47, 83 — 47, 85 ремонтный (-0, 25)……………………………….. 47, 58 — 47, 60 ремонтный (-0, 50)…….. ремонтный (0, 75)…………………………………47, 08-47, 10 ремонтный (-1, 00)……………………………….. 46, 83 — 46, 85 Номинальный расчетный зазор в шатунных подшипниках составляет 0, 02-0, 07мм, а в коренных — 0, 026-0, 073мм. Предельные зазоры (износ) равны 0, 1мм для шатунных и 0, 15мм для коренных шеек. Распределительный вал и его приводРаспределительный вал двигателя 21213 отличается от 2121 другим угловым расположением кулачков, т. к. на двигателе 21213 иные фазы газораспределения. В приводе распределительного вала имеются особенности в ремонте натяжителя цепи. У него плунжер удерживается от выпадания из корпуса не стопорным кольцом (как на двигателях 2121), а с помощью кернения корпуса в трех точках. Для разборки натяжителя следует опиливать края корпуса в местах кернения. После установки в корпус натяжителя плунжера необходимо раскернить корпус в трех точках. При этом выступы от кернения не должны касаться поверхности при движении плунжера. Коленвал ВАЗ классикаРис. Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей ВАЗ 2103

Рис. Допустимые биения основных поверхностей коленчатого вала

ДИАМЕТРЫ ШАТУННЫХ ШЕЕК, мм

ДИАМЕТРЫ КОРЕННЫХ ШЕЕК, мм

Коленвал ВАЗ 08-09Рис. Основные размеры коленвала ВАЗ 08-09

ДИАМЕТРЫ ШАТУННЫХ ШЕЕК, мм

ДИАМЕТРЫ КОРЕННЫХ ШЕЕК, мм

Как снять подшипник с коленвала ВАЗ 2109?В коленвале ВАЗ 2109 нет подшипника. Шлифовка коленвала в домашних условиях. Видео. Горобинский С.В. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Почему проворачивает шатунные вкладыши или вкладыши коленвала

37754 | 4/24/2018

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя. Дальнейшая эксплуатация ДВС, в котором провернут вкладыш, крайне не рекомендуется, так как поломки данного рода причиняют значительный ущерб не только сопряженным деталям, но и другим узлам силового агрегата. Далее мы поговорим о том, что делать, если провернуло шатунный вкладыш, какой может быть причина и последствия в результате такой поломки.

Почему проворачивает вкладыши?

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

С учетом вышеприведенной информации становится понятно, что если провернуло шатунный вкладыш, причина может заключаться в следующем:

- недостаточная фиксация вкладыша;

- сильное трение по поверхности вкладыша;

Как известно, трение возникает в результате скольжения двух тел по отношению друг к другу при наличии определенной нагрузки. Общая величина силы трения будет зависеть от величины нагрузки на трущуюся пару, а также от коэффициента трения. Для того чтобы снизить силу трения при изготовлении деталей применяются специальные антифрикционные материалы, которые имеют низкий коэффициент трения.

Что касается вкладыша, антифрикционный материал наносится на его поверхность. Коленвал по отношению к вкладышам совершает вращательное движение, в месте сопряжения вкладыша и коленчатого вала возникает сила трения, которая стремится провернуть вкладыши по отношению к их установочным местам. Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

Для защиты от проворачивания и смещения вкладыш удерживает специальный усик. Также при установке сами вкладыши вставляются с определенным натягом, величина которого рассчитана конструкторами того или иного ДВС.

Становится понятно, что избыточное трение или недостаточно надежная фиксация (слабый натяг), являются основными причинами, по которым не удается удержать вкладыш на его посадочном месте. Отметим, что во время изготовления двигателя на заводе недостаточный натяг вкладышей при сборке ДВС встречается крайне редко. Чаще проблемы с коренными или шатунными вкладышами появляются после того, как двигатель ремонтировался. Другими словами, неправильный подбор ремонтных вкладышей и другие дефекты, которые не позволяют добиться необходимого натяга, приводят к проворачиванию. Так как на КШМ воздействуют неравномерные нагрузки, вкладыши с ослабленной посадкой начинают вибрировать, масляная пленка на их поверхности разрушается, вкладыш может «прихватить». В такой ситуации проворачивание неизбежно, так как фиксирующий усик попросту не способен противостоять моменту проворачивания на самом вкладыше.

Как уже было сказано, еще одной причиной проворачивания вкладышей двигателя является превышенный момент трения, то есть нарушаются расчетные условия работы самих подшипников скольжения. Нормальная работа вкладышей предполагает так называемое жидкостное трение, то есть поверхность вкладыша и шейку коленчатого вала разделяет масляная пленка. Это позволяет избежать прямого контакта нагруженных деталей, обеспечивает необходимую смазку и охлаждение, минимизирует трение.

Вполне очевидно, что если масляная пленка будет иметь недостаточную толщину или прорвется, коэффициент трения начнет увеличиваться. Работа сопряженных деталей, которые испытывают постоянную нагрузку, в подобных условиях будет означать, что проворачивающий момент увеличился. Если проще, чем больше сила трения, тем сильнее возрастают риски проворачивания вкладышей коленвала при таких увеличенных нагрузках.

Рост нагрузок в паре вкладыш-коленвал приводит к уменьшению толщины масляной пленки или к полному разрыву (сухое трение). Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Параллельно увеличению силы трения происходит усиленное выделение тепла, в области трения возникают локальные перегревы. При повышении нагрева нарушается температурная стабильность масла, толщина масляной пленки еще больше снижается, вкладыш может прихватывать к поверхности шейки коленчатого вала.

Также следует добавить, что толщина масляной пленки между сопряженными деталями напрямую зависит от того, с какой скоростью указанные детали перемещаются относительно друг друга (гидродинамическое трение). Чем быстрее детали двигаются, тем интенсивнее масло попадает в зазор, который присутствует между трущимися элементами. Получается, создается более толстый масляный клин-пленка по сравнению с такой же пленкой на меньшей скорости движения сопряженных деталей. При этом необходимо учитывать тот факт, что увеличение скорости движения деталей увеличивает и силу трения, а также растет нагрев от такого трения. Это значит, что температура моторного масла начинает повышаться, смазка разжижается, толщина пленки становится меньше.

Еще на силу трения оказывает влияние то, с какой точностью изготовлены поверхности сопряженных деталей, от степени шероховатости указанных поверхностей и т.д. Если, например, поверхность вкладыша или шейки окажется неровной, тогда возникнут зоны, в которых возникнет практически сухое трение или детали будут контактировать в условиях недостаточной толщины масляной пленки. Параллельно такие зоны сухого трения могут возникать и в тех случаях, когда в моторном масле присутствуют механические частицы, то есть масло загрязнено.

По указанным причинам после сборки нового ДВС или капитального ремонта двигателя силовой агрегат должен пройти процесс обкатки, который предполагает умеренные нагрузки и частую смену моторного масла. Дело в том, что нагруженные пары должны приработаться друг к другу, так как притирка постепенно нивелирует возможные имеющиеся микродефекты, которые оказывают влияние на эффективность образования и последующую стабильность образованной масляной пленки.

Добавим, что определенное влияние оказывает и вязкость масла в двигателе. Более вязкие масла вызывают увеличенный момент трения в нагруженных парах. Параллельно с этим толщина пленки вязкого масла также больше в месте сопряжения деталей. Однако это не значит, что нагруженные детали будут защищены от повышенного или сухого трения. Дело в том, что вязкая смазка может просто не доходить до места трения в необходимом количестве, что приводит, в свою очередь, к уменьшению толщины пленки или даже ее разрыву.

По указанной причине не так просто дать ответ, какое масло лучше применительно к вкладышам и их проворачиванию с учетом только одного показателя вязкости. Не следует забывать о том, что важнейшей характеристикой является также смазывающая способность масла, то есть свойство смазки сцепляться с металлическими поверхностями. Следует учитывать и стабильность пленки того или иного масла в условиях различных нагрузок и температур.

Последствия проворота вкладышей

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

Что в итоге

С учетом приведенной выше информации можно сделать вывод о том, что появление стука в двигателе является поводом для немедленного прекращения эксплуатации ТС. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Напоследок добавим, что бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

Save the Crank — Коленчатый вал Огайо

Гоночный коленчатый вал не обязательно является одноразовым компонентом — Как показано в журнале Drag Racing Scene .

Гоночные шатуны соответствуют самым жестким допускам. Как правило, обработанные поверхности современных гоночных коленчатых валов имеют допуск 0,0003 дюйма (или лучше) прямо из коробки производителя. Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которой они подвергаются в гонках.

Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которой они подвергаются в гонках.

В мире дрэг-рейсинга нагрузка, воздействующая на коленчатый вал, невероятна при преобразовании радиальных усилий от поршня и штока во вращательное движение коленчатого вала. Лучшие материалы и допуски на обработку в компонентах вашего двигателя ведут войну со злоупотреблениями, связанными с высокими оборотами, сцеплениями, гидротрансформаторами и пусковыми механизмами. Список сценариев ненависти к коленчатому валу можно продолжать и продолжать.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки. Выход из строя шатунного или опорного подшипника является наиболее распространенной бедой в мучительной нижней части гоночного двигателя. Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Прежде чем вы отправитесь и выбросите этот поврежденный коленчатый вал за высокую цену в кучу металлолома, есть очень эффективные методы ремонта для этих описанных сценариев. Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Несмотря на то, что подшипники легко доступны для компенсации уменьшенного диаметра шейки коленчатого вала после «переточки», многие спорят о прочности коленчатого вала после типичной очистки 0,010/0,010. Мы сохраним этот спор для другой технической статьи.

Мы сохраним этот спор для другой технической статьи.

Процессы предварительного и последующего нагрева различаются в зависимости от марки и материала кривошипа в нескольких печах Ohio Crank. Каждая рукоятка обрабатывается по-разному для достижения наилучшего результата.

В процессе дуговой сварки под флюсом используется гранулированный флюс, который обтекает активный шов. Это пример очень популярного варианта ремонта коленчатого вала, когда упорный фланец изнашивается из-за проблем с трансмиссией или сцеплением/трансформатором. Затем этот фланец можно приварить и повторно обработать до нужных размеров. Есть авторитетные специалисты по коленчатым валам, такие как Ohio Crankshaft, у которых есть навыки и оборудование для ремонта ваших дорогих коленчатых валов, поэтому они живут, чтобы сражаться в другой день. Компания Ohio Crankshaft не только хранит более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

Компания Ohio Crankshaft не только хранит более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

«Гоночные коленчатые валы достаточно просты, когда речь идет о материалах и используемых процессах закалки», — объясняет Стэн Рэй, владелец компании Ohio Crankshaft. «Мы также ремонтируем коленчатые валы, начиная от огромных воздушных компрессоров и заканчивая кривошипами авиационных двигателей Allison длиной 7 1/2 футов и самолетами WWII. Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Гранулированный флюс не только создает защитный газ для защиты сварочной дуги от примесей из воздуха, но и образует шлак расплавленного флюса, окружающий сварной шов по мере его охлаждения. он также предотвращает повреждение других участков коленчатого вала брызгами сварки.

он также предотвращает повреждение других участков коленчатого вала брызгами сварки. Рэй рекомендует первым шагом при ремонте коленчатого вала провести анализ поврежденного узла.

«Мы всегда рекомендуем покупателю позвонить нам, чтобы подробно описать, какой у него коленчатый вал и какие общие повреждения он имеет, прежде чем тратить доллары на доставку», — продолжает Рэй. «Хотя мы можем успешно устранить некоторые довольно серьезные повреждения, мы просто ненавидим, когда кто-то тратит деньги, чтобы отправить нам кривошип, который не подлежит ремонту. Что еще более важно, мы обычно можем узнать, какой у них коленчатый вал, вместе с описанием повреждений и определить, можем ли мы его отремонтировать. Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

По прибытии кривошип подвергается тщательной проверке с помощью магнитопорошкового тестирования, широко известного как процесс «Magnaflux». Кольцо электрического тока создает вокруг коленчатого вала магнитное поле. Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Мы следили за Рэем Дарнером в процессе ремонта. Дарнер имеет более чем 30-летний опыт шлифовки и ремонта коленчатых валов в штате Огайо.

«Весь процесс ремонта основан на знании того, какой процесс лучше всего подходит для каждого ремонтируемого кривошипа», — говорит нам Дарнер. «При каждом ремонте учитываются разные сварочные проволоки, тепло и скорость сварки».

Завершенный сварной шов показывает тщательную сварку как опорной поверхности, так и закругленных углов. Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва. Перед процессом сварки свариваемые поверхности коленчатого вала слегка шлифуют, чтобы удалить любые посторонние материалы, такие как материал подшипников, застрявшие в кривошипе. Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

На сварочной станции Ohio Crankshaft используется оборудование для сварки под флюсом, которое считается наиболее эффективным способом обеспечения надлежащего проникновения наростов материала для повторной обработки. Этот процесс сварки позволяет флюсу, подаваемому самотеком, полностью покрывать точку дуги сварочного аппарата MIG с высокой силой тока. Как и в любом процессе сварки, флюс создает газ, который защищает сварочную дугу от примесей в обычном воздухе, которым мы дышим.

Сварочный аппарат устроен аналогично шлифовальному станку. Если шатунная шейка, которая вращается за пределами осевой линии коленчатого вала, требует сварки, сварочный аппарат запрограммирован на перемещение с ходом штока, чтобы сохранить точное расстояние между наконечником сварочного аппарата и движением шейки.

Ярким примером рентабельного ремонта кривошипа является этот узел, у которого были повреждены коренная и шатунная шейки. Материал подшипника, который вы видите в кривошипе, будет удален перед сваркой, так как он загрязнит процесс сварки.

Материал подшипника, который вы видите в кривошипе, будет удален перед сваркой, так как он загрязнит процесс сварки.Металлический жидкий раствор пропитывает коленчатый вал, а проверяемые участки освещаются черным ультрафиолетовым светом. Электрическое поле вокруг любых трещин разрушается, в результате чего мелкие частицы металла концентрируются, делая видимыми любые трещины, невидимые невооруженным глазом (стрелка).

«Мы уделяем пристальное внимание прямолинейности кривошипа на протяжении всего процесса ремонта», — описывает Дарнер. «С самого начала и на всех этапах сварки и переточки мы следим за тем, чтобы кривошип оставался прямолинейным. Мы также уделяем очень пристальное внимание ремонту радиуса на каждой стороне шейки в соответствии со спецификациями. В этой части процесса ремонта опыт окупается. Провар между поверхностью цапфы и закругленными концами может быть разным. Знание различных марок и материала каждого кривошипа окупается».

Эта рукоятка тщательно приспособлена для сварки. Сварочная горелка тщательно запрограммирована так, чтобы следовать за ходом и размером шейки стержневой шейки, в то время как кривошип вращается с точной скоростью вращения.

Сварочная горелка тщательно запрограммирована так, чтобы следовать за ходом и размером шейки стержневой шейки, в то время как кривошип вращается с точной скоростью вращения. Процесс выпрямления не совсем высокотехнологичен, но грамотный процесс выпрямления больше похож на искусство, чем на науку. Станция гидравлического кривошипного пресса стратегически расположена между сварочной и шлифовальной станциями внутри предприятия по производству коленчатых валов в Огайо. Эта станция заполнена приспособлениями и несколькими циферблатными индикаторами, которые контролируют множество точек по длине кривошипа. Гидравлическое давление подается, чтобы «согнуть» кривошип до надлежащих допусков.

«Здесь опыт окупается», — улыбается Дарнер. «Мы знаем, сколько встречного изгиба необходимо для любого данного кривошипа, и ожидаем, что он вернет надлежащий допуск. Это похоже на выпечку печенья; вы просто получаете опыт в том, что нужно между 5140, 4340 или заводной рукояткой, чтобы вернуть ее в прямое положение одним выстрелом, не заходя слишком далеко.

Магнитопорошковое испытание, широко известное как «Magnafluxing», происходит, когда кольцо электрического тока создает магнитное поле вокруг коленчатого вала или любого другого металлического компонента двигателя, требующего проверки на наличие трещин.

«Наш опыт включает любой нагрев коленчатого вала, необходимый до и/или после процесса ремонта», — отмечает Дарнер. «В зависимости от материала коленчатого вала и того, какую термообработку он прошел в качестве нового продукта, мы следим за любым временем до или после печи, чтобы сохранить прочность, которую он получил от своего производителя».

Большое внимание уделяется начальной точке между шлифовальным станком и свариваемой поверхностью, чтобы не быть слишком агрессивным или не подвергать ненужному нагреву область сварки, но кривошипная сварка и ремонт становятся более жизнеспособным вариантом, когда дело доходит до ремонта поврежденного двигатель, чтобы вернуться на полосу, не нарушая банк.

Полировка коленчатого вала: убедитесь, что шейки коленчатого вала правильно отполированы

Нажмите здесь, чтобы узнать больше

Современные высокопроизводительные двигатели с жесткими допусками

больше, чем когда-либо, зависят от качественных процедур восстановления, долговечных деталей

и точной механической обработки. Один из лучших способов обеспечить долгий срок службы подшипников

в современных двигателях — правильно отполировать шейки

на коленчатом валу.

Масляная пленка между шейками коленчатого вала

и нагруженной частью коренных и шатунных подшипников имеет толщину всего около

,00005 дюймов при работающем двигателе. Если шейки

слишком шероховатые или имеют заусенцы, частицы или другие мусор, который прилипает

над поверхностью, это может привести к истиранию подшипников и увеличению износа подшипников

и риску их заедания.

Чугунные кривошипы обычно содержат около 4% углерода

. Углерод образует небольшие узелки графита, окруженные относительно мягкой формой железа, называемой «ферритом».

Углерод образует небольшие узелки графита, окруженные относительно мягкой формой железа, называемой «ферритом».

Когда шейки коленчатого вала отшлифованы и отполированы, феррит

вокруг графитовых наростов образует небольшие заусенцы или зубчатые выступы

, которые выступают над поверхностью. Высота этих заусенцев может

может достигать 0,00035″, чего более чем достаточно, чтобы

разрезать масляную пленку и врезаться в подшипники. Направление

, в котором шейка была отшлифована или отполирована. с другой стороны

если острые кромки направлены в одном и том же направлении вращения,

это «неблагоприятная» ориентация и

вероятность возникновения проблем гораздо выше.

Хитрость, конечно же, заключается в том, чтобы выяснить, какой

способ какой, то есть, каким способом шлифовать кривошип и каким

способом его полировать, чтобы добиться правильной ориентации ферритовых

заусенцев.

Конечная цель при полировке шеек коленчатого вала

состоит в том, чтобы получить относительно ровную и гладкую поверхность

(средняя шероховатость 10 микродюймов или меньше) с большим количеством

опорная поверхность для поддержки масляной пленки. Но также важно

Но также важно

сориентировать оставшиеся ферритовые заусенцы в благоприятном направлении

, чтобы они оказывали меньшее абразивное воздействие на подшипники.

При использовании кривошипов из кованой стали не нужно беспокоиться о графитовых

узелках или ферритах, поэтому нет необходимости шлифовать

кривошип в одном направлении, а затем полировать его в противоположном направлении.

Несмотря на это, для достижения наилучших результатов рекомендуется полировать стальной кривошип

в том же направлении, в котором он вращается.

Техника полировки

Одним из способов достижения оптимальной чистоты поверхности

шеек чугунного кривошипа является шлифовка шеек коленчатого вала

в направлении, противоположном его обычному вращению в двигателе

, а затем полировка в том же направлении. направление вращения в двигателе

. Это оставит благоприятную поверхность с острыми краями

ферритовых заусенцев, обращенными назад. Полировка кривошипа

Полировка кривошипа

в противоположном направлении, в котором он был отшлифован, также приведет к поломке большего количества 9Ферритовые борфрезы 0037 оставляют более чистую и гладкую поверхность.

По словам Стива Блегги, менеджера по продажам компании

Abrasive Accessories, Inc., Фриско, штат Техас, обычно используется полировальная лента с абразивом

№ 320 или № 400 в зависимости от требований к чистоте поверхности

. Наиболее популярными размерами

являются размеры ремня 1 x 64 дюйма и 1 x 72 дюйма.

Ян Бэгнолл, менеджер по продажам RMC Rogers Machine

Co., Бэй-Сити, Мичиган, говорит, что большинство автомобильных коленчатых валов обычно вращаются на

по часовой стрелке в двигателе. Некоторые морские и промышленные двигатели вращаются

против часовой стрелки, поэтому первое, что вам нужно определить, это

, в какую сторону обычно вращается кривошип, прежде чем закрепить его в

шлифовальном станке или полировальном стенде.

«Большинство станков для шлифовки коленчатых валов и стендов для полировки

вращают коленчатый вал по направлению к оператору (по часовой стрелке, если

смотреть с левого конца станка, против часовой стрелки, если смотреть на

с правого конца)», — говорит Бэгналл.

«Если кривошип установлен носом

вправо, кривошип будет вращаться против часовой стрелки

в машине, что противоположно его нормальному направлению вращения

в двигателе. Если коленчатый вал установлен в шлифовальном станке или полировальном стенде

носиком влево, то, с другой стороны,

он будет вращаться в том же направлении, что и в двигателе».

неблагоприятная ориентация при шлифовании и благоприятная ориентация

при полировке?Бэгнолл говорит, что шлифовальный круг на большинстве кривошипов

шлифовальные станки также вращаются против часовой стрелки, поэтому искры и мусор

отбрасываются вниз при чистовой обработке шеек.

Это оставит ферритовые заусенцы, ориентированные

в неблагоприятном направлении на шейках, если кривошип, который обычно

вращается по часовой стрелке в двигателе, установлен носовой частью

вправо. Если кривошип установлен носом влево, операция шлифования

Если кривошип установлен носом влево, операция шлифования

оставит ферритовые заусенцы с благоприятной ориентацией

и снизит эффективность этапа полировки.

Для получения наилучшей отделки коленчатый вал

необходимо перевернуть после того, как он был отшлифован, так, чтобы передняя часть

находилась слева для полировки. Это необходимо, потому что абразивная

поверхность полировальной ленты, которая перемещается по шейке

кривошипа, отходит от оператора и отбрасывает пыль и мусор назад

и в сторону.

Однако, если коленчатый вал установлен

носовой частью вправо и вращается против часовой стрелки в оборудовании,

ремень будет полироваться в том же направлении, что и кривошип

земля. Это снизит эффективность этапа полировки

и оставит неблагоприятную ориентацию оставшихся ферритовых заусенцев

. Поворот кривошипа так, чтобы передняя часть была влево для полировки

, удалит больше заусенцев и оставит благоприятную ориентацию

, которая является лучшей обработкой поверхности для подшипников.

Не все согласны с этой рекомендацией.

Некоторые говорят, что они достигли хороших результатов независимо от того, каким образом

кривошип был установлен, отшлифован и отполирован. Некоторые ремонтники говорят

они шлифовали и полировали коленчатые валы в обоих направлениях с

без плохих результатов. Если поверхность вала достаточно гладкая, вращение

, при котором он шлифуется, не должно иметь значения. Тем не менее, микроскопическое

исследование отделки поверхности обычно показывает, что наилучшая отделка

чугунного коленчатого вала достигается при неблагоприятной шлифовке

и благоприятной полировке.

Почему бы просто не установить кривошип в шлифовальный станок

носиком влево для шлифовки и полировки? это 9Подход 0037 экономит время, поскольку вам не нужно перемещать кривошип

после шлифовки, но он оставляет благоприятную ориентацию ферритовых заусенцев

, что снижает эффективность операции полировки

.

Альтернативным методом является использование двухэтапной процедуры полировки

. Хотя все производители подшипников не согласны с процедурами полировки, Рон Томпсон, инженер по подшипникам

Хотя все производители подшипников не согласны с процедурами полировки, Рон Томпсон, инженер по подшипникам

в Federal-Mogul Corp., Детройт, штат Мичиган, говорит, что неправильная обработка коленчатого вала

может быть особенно вредной для подшипников. При использовании ленточной полировки

, он рекомендует полировать шейки в неблагоприятном направлении

(противоположном направлению вращения) лентой № 280 с зернистостью

, а затем обрабатывать шейки в благоприятном направлении (то же направление

, что и вращение) лентой № 320.

Полировка лентой

Еще один способ полировки шатунных шеек после шлифовки

— использование оборудования, в котором используется лента для микрообработки, а не абразивная лента. Этот тип оборудования работает иначе

, чем полировщик лент. Вместо трения вращающейся абразивной ленты

о вращающуюся шейку, абразивная лента остается неподвижной

и прижимается к шейке при вращении кривошипа.

Лента соприкасается в четырех точках, что, по словам поставщиков этого типа оборудования, обеспечивает более

равномерную и равномерную полировку поверхности, хотя внешний вид может быть

несколько более тусклым, чем то, что многие люди привыкли видеть. Затем лента

Затем лента

продвигается примерно на дюйм для следующего журнала и так далее, пока все

журналы отшлифованы. С лентой

также используется смазка, помогающая смыть мусор.

По сравнению с полировкой лентой, которая может удалить от

от 0,0002 дюйма до 0,0005 дюйма или более дюймов металла с цапфы

в зависимости от зернистости ленты, длины полировки и давления,

оказываемого оператором, полировка лентой почти не удаляет металл . Абразив

на ленте очень мелкий. Ленточный абразив размером 15 микрон похож на ленточную зернистость

№ 600. Полировка чугунного кривошипа шлифовкой

отделка 12 RA в течение 15 секунд с лентой 15 микрон, например,

может улучшить отделку до 7 RA или выше.

Одно из заявленных преимуществ полировочной ленты

заключается в том, что она снижает риск ошибки оператора. Давление, оказываемое

лентой на кривошип, фиксировано и не зависит от того, насколько сильно

оператор нажимает на рукоятку.

Еще одно предполагаемое преимущество — более стабильные результаты

. Режущее действие полировальной ленты изменяется по мере ее

носит. Новый ремень режет агрессивнее, чем бывший в употреблении. Лента

каждый раз полируется одинаково. Лента

также стоит меньше при длительных перевозках, чем ремни

. Рулон ленты стоит около 33 долларов и обычно делает около

200 оборотов, если лента продвигается примерно на полдюйма на шейку.

Но первоначальные инвестиции в оборудование для полировки ленты намного выше, чем в традиционное оборудование для полировки ленты.

Ручные ленточные полировальные машины обычно стоят от 500 до

700 долларов США в зависимости от того, работает ли полировальная машина с пневматическим или электрическим приводом. Ремень 9Полировальные стенды 0037 обычно продаются по цене от 2000 до 2600 долларов в зависимости от размера кривошипа, который может вместить стенд.

Оборудование для полировки ленты, для сравнения,

может стоить от 13 000 долларов США для полировального станка вторичного рынка до 50 000 долларов США или

больше для устройства типа OEM. Таким образом, обычно требуется большое количество кривошипов

Таким образом, обычно требуется большое количество кривошипов

, чтобы оправдать инвестиции в полировщик ленты.

Кен Бартон из QPAC Corp., Лансинг, Мичиган, говорит, что

его компания поставляет оригинальное оборудование производителям автомобилей

с полировальной лентой. «Сегодня OEM-производители используют ленту для полировки почти

всех коленчатых валов, — сказал Бартон. «Обычно они

шлифуют новый кривошип до 25–30 RA, а затем полируют его, чтобы закончить спецификации

, которые могут составлять от 8 до 12 RA для автомобильного коленчатого вала или от 5 до 7

RA для дизельного коленчатого вала».

Бартон говорит, что наилучшие результаты при полировке лентой

достигаются, когда кривошип шлифуется так же, как он вращается в

двигателе, а затем полируется таким же образом. Он говорит, что это дает больше 9Срок службы ленты 0037, а также благоприятная отделка.

Марк Джелтема, специалист по продуктам и поставщик

технической поддержки в K-Line Industries, Голландия, Мичиган (K-line имеет

эксклюзивное соглашение с QPAC на поставку технологии полировки лент

на рынок послепродажного обслуживания), также говорит лучшее

результаты достигаются при вращении кривошипа в том же направлении, в котором он обычно

вращается в двигателе, когда он полируется лентой.

«Наша машина реверсивная, а нос

обычно крепится слева», — объяснила Джелтема. «Этот

оставляет благоприятную поверхность с полировкой цапфы в диапазоне от 3 до

6 микрон с 30-секундной полировкой с использованием 15-микронной ленты». Том Бэгли из Grooms Engines, Parts, Machining,

Inc., Нэшвилл, Теннесси, говорит, что его компания недавно приобрела бывшую в употреблении машину для полировки ленты OEM

. «Это машина

колебательного типа, в которой используется 30-микронная лента», — пояснил он. Мы

запускаем ленту на 10 секунд на каждую шейку с поворотом кривошипа на

сначала в одну сторону, затем в другую, последняя в благоприятном для

направлении. Это дает нам очень стабильные результаты в диапазоне от 6 до 9

RA».

Бэгли говорит, что использует оборудование для полировки ленты

как на чугунных, так и на стальных кривошипах.

Бэгли сказал, что ранее он использовал двухэтапную процедуру полировки

с помощью ленточного полировального станка. шаг

шаг

, но мы по-прежнему наносим другую отделку поверхности на цапфы

, которые прилегают к сальникам, — сказал он. — Мы используем ленту

толщиной 40 микрон, которая оставляет финишную поверхность от 14 до 18 RA. Мы считаем, что это помогает лучше удерживать

масло для обеспечения хорошего уплотнения, чем тщательно отполированная поверхность». Лента не может

провернуть 80 коленчатых валов в день и работает медленнее, чем ремни, но мы стабильно

, с лентой 3M 30

микрон, обеспечивающей чистоту шейки в диапазоне от 7 до 8 RA», — сказал Шмидт.

Подводные камни при полировке

Иногда при полировке коленчатого вала ремнем

допускают чрезмерную полировку шеек. Пытается ли оператор

добиться яркого хромированного внешнего вида

или пытается убрать чрезмерную шероховатость, оставшуюся после операции шлифования

, чрезмерная полировка может создать «эффект ореола»

вокруг смазочных отверстий. Созданные углубления уменьшат

подшипник и прочность масляной пленки, что может привести к преждевременному выходу из строя подшипника

.

Величина давления, оказываемого на

шейку полировальной лентой, также влияет на режущее

действие ленты и количество материала, удаляемого с шейки.

Достаточно легкого нажатия и не более

нескольких секунд. Чрезмерное давление может изменить геометрию шейки

, что приведет к проблемам с зазором и увеличению утечки масла.

Если азотированный коленчатый вал был отшлифован до размера

меньшего, чем на 0,010 дюйма, после шлифовки коленчатый вал необходимо повторно азотировать

, а затем выпрямить перед полировкой.

Не забудьте отполировать радиусы галтелей и

уплотнение

MAHLE Aftermarket North America | MAHLE Aftermarket Inc.

Поверхности шейки коленчатого вала должны быть отшлифованы и отполированы до средней шероховатости Ra 15 микродюймов или выше. Шейки высоконагруженных коленчатых валов, таких как дизельные двигатели или высокопроизводительные гоночные двигатели, требуют покрытия Ra 10 микродюймов или лучше.

Вышеупомянутое является простой прямой спецификацией, которую можно измерить с помощью специального оборудования. Однако создание отшлифованной и полированной поверхности — это нечто большее, чем просто соблюдение спецификации шероховатости. Для предотвращения быстрого и преждевременного износа подшипников коленчатого вала и для содействия образованию масляной пленки поверхности шейки должны быть отшлифованы против направления вращения двигателя и отполированы в направлении вращения. Эта рекомендация и изучение следующих иллюстраций помогут сделать рекомендацию более ясной.

Удаление металла приводит к образованию заусенцев. Это относится почти ко всем процессам удаления металла. Различные процессы создают различные типы заусенцев. При шлифовке и полировке образуются заусенцы, которые настолько малы, что мы их не видим и не ощущаем, но они есть и могут повредить подшипники, если поверхность вала не обработана должным образом. Вместо «заусенцев» давайте назовем то, что получается в результате шлифовки и полировки, «микроскопическим пухом». Это лучше описывает то, что осталось от этих процессов. У этого микроскопического пуха есть зерно или он лежит на нем, как волосы на спине собаки. Рисунок 1 представляет собой иллюстрацию, изображающую расположение этого пуха на журнале. (Примечание: все рисунки показаны с торца коленчатого вала.)

Это лучше описывает то, что осталось от этих процессов. У этого микроскопического пуха есть зерно или он лежит на нем, как волосы на спине собаки. Рисунок 1 представляет собой иллюстрацию, изображающую расположение этого пуха на журнале. (Примечание: все рисунки показаны с торца коленчатого вала.)

Рисунок 1

Направление, в котором шлифовальный круг или полировальная лента проходят по поверхности шейки, определяет расположение микроворсинок.

Чтобы удалить этот ворс с поверхности, каждая последующая операция должна проходить по цапфе в обратном направлении, чтобы ворс отгибался назад и удалялся. Полировка в том же направлении, что и шлифовка, не может эффективно удалить этот ворс, потому что он просто ляжет, а затем снова поднимется. Следовательно, полировка должна выполняться вместо шлифовки, чтобы улучшить качество поверхности.

Чтобы прийти к тому, как шлифовать и полировать вал, мы должны сначала определить желаемый конечный результат, а затем работать в обратном направлении, чтобы установить, как его достичь. На рис. 2 изображен вал, вращающийся в подшипнике, вид спереди нормального двигателя, вращающегося по часовой стрелке. Желаемым состоянием является шейка с любой ворсинкой, оставшейся после операции полировки, ориентированной так, чтобы она ложилась, когда вал проходит над подшипником (рис. 2).

На рис. 2 изображен вал, вращающийся в подшипнике, вид спереди нормального двигателя, вращающегося по часовой стрелке. Желаемым состоянием является шейка с любой ворсинкой, оставшейся после операции полировки, ориентированной так, чтобы она ложилась, когда вал проходит над подшипником (рис. 2).

Аналогия с валом, проходящим через подшипник, похожа на поглаживание собаки с головы до хвоста. Вал, полированный в противоположном направлении, приводит к истиранию подшипника, что похоже на поглаживание собаки от хвоста до головы. Для создания такой укладки поверхности, как показано на рис. 2, полировальная лента должна проходить по поверхности вала, как показано на рис. 3.

рис. 2

рис. 3

Полировальная машина ленточного типа используется потому, что лента работает намного быстрее, чем вал. Если используется шлифовальный станок типа «щелкунчик», то необходимо соблюдать правильное вращение вала (рис. 4). Снятие припуска при полировании не должно превышать 0,0002 дюйма по диаметру.

Определив желаемую шероховатость поверхности в результате полировки, мы должны затем установить правильное направление шлифовки, чтобы получить шлифовку поверхности, противоположную полученной в результате полировки. На этом рисунке показаны направления вращения шлифовального круга и вала, а также расположение поверхностей для шлифования, если смотреть с передней или носовой стороны коленчатого вала. Эта ориентация достигается зажатием фланца маховика с левой стороны шлифовального станка (в передней бабке). Достижение наилучшего качества поверхности во время шлифования уменьшит съем материала, необходимый во время полировки.

Рисунок 4

Рисунок 5

Деформация поверхности, образующаяся при шлифовке, может привести к истиранию поверхностей подшипников, если их не полировать. Путем полировки в направлении, показанном на рис. 3 или 4, поверхностный слой меняется на противоположный в результате операции полирования, удаляя пух, образовавшийся при шлифовании, и оставляя поверхностный слой, который не будет стирать поверхность подшипника.

Валы из чугуна с шаровидным графитом особенно трудно шлифовать и полировать из-за структуры чугуна. Узловидное железо получило свое название от шаровидной формы графита в этом материале. При шлифовке открываются графитовые наросты, расположенные на поверхности шейки, оставляя рваные края, которые могут повредить подшипник. Полировка в правильном направлении удалит неровные края этих открытых узелков.

Все вышеперечисленное основано на нормальном вращении двигателя по часовой стрелке, если смотреть спереди двигателя. Для коленчатых валов, которые вращаются против часовой стрелки, например, в некоторых судовых двигателях, коленчатый вал следует зажимать на противоположном конце во время шлифовки и полировки. Это то же самое, что смотреть на кривошип с фланцевого конца, а не с носового конца на прилагаемых рисунках.

В отличие от многих подшипников двигателей, доступных сегодня, в подшипниках двигателей Clevite используется превосходный материал Clevite TriMetal™.

Видео

Видео Видео

Видео д.

д. Но так как самоделкины знают общее представление о ремонте двигателя автомобиля и не учитывают некоторых нюансов, я дам простые тесты проверки коленчатого вала.

Но так как самоделкины знают общее представление о ремонте двигателя автомобиля и не учитывают некоторых нюансов, я дам простые тесты проверки коленчатого вала. На фото показан вкладыш и место где наносится размер вкладыша.

На фото показан вкладыш и место где наносится размер вкладыша.

Так коленвал оказался зажатым, меня это сразу удивило, как может быть зажатый коленвал, когда просто сменили старые вкладыши на новые.

Так коленвал оказался зажатым, меня это сразу удивило, как может быть зажатый коленвал, когда просто сменили старые вкладыши на новые.

После того как все подушки проверены и найдены прослабленные, и если под вкладыш пришлось подложить больше чем одну фольгу, то придется полностью снять коленвал и под те шейки что пришлось подложить больше чем одну фольгу надо будет разделить полоски фольги на два и подложить половину фольги под вкладыш в блоке. Ставьте коленвал затягивайте, все, Вы идеально подогнали вкладыши, и коленвал будет отлично работать в двигателе.

После того как все подушки проверены и найдены прослабленные, и если под вкладыш пришлось подложить больше чем одну фольгу, то придется полностью снять коленвал и под те шейки что пришлось подложить больше чем одну фольгу надо будет разделить полоски фольги на два и подложить половину фольги под вкладыш в блоке. Ставьте коленвал затягивайте, все, Вы идеально подогнали вкладыши, и коленвал будет отлично работать в двигателе. правда хозяин этой шестерки движок сильно не жалел и давал ему газу.

правда хозяин этой шестерки движок сильно не жалел и давал ему газу.

Получается, подача масла шатунной шейки коленвала идет импульсом, когда отверстие шейки проходит по верхнему вкладышу с отверстиями. Нижний вкладыш без проточки, смазывается маслом уволакивающем за собой шейкой коленвала, конечно это вызывает небольшое голодание в масле нижнего вкладыша.

Получается, подача масла шатунной шейки коленвала идет импульсом, когда отверстие шейки проходит по верхнему вкладышу с отверстиями. Нижний вкладыш без проточки, смазывается маслом уволакивающем за собой шейкой коленвала, конечно это вызывает небольшое голодание в масле нижнего вкладыша. ………………………….47, 33 — 47, 35

………………………….47, 33 — 47, 35

0

0 25

25 25

25 25

25