Ремонтные размеры коленвалов для продления их службы + видео » АвтоНоватор

Коленчатый вал изготавливается либо из чугуна, либо из легированной стали, оба материала довольно прочные, но дефекты все же со временем возникают, и как раз для их устранения нужны ремонтные размеры коленвалов. Это своеобразные допуски, до которых можно уменьшить толщину шеек без сильного ущерба для прочности детали. И, поскольку шейки обычно взаимодействуют с подшипниками, для последних предусмотрены вкладыши с ремонтным уменьшением.

Когда могут потребоваться ремонтные размеры коленвалов?

Прежде всего, давайте рассмотрим различные виды возникающих дефектов, а также причины их появления. Если нарушена геометрия посадочных мест под опорные подшипники блока, следует ожидать быстрого износа шеек. Иными словами, если наблюдается данный процесс, причина, скорее всего, именно та, что указана выше, либо в некачественном материале самого вала. Из-за некачественного масла или нерегулярной его замены на шейках могут появиться задиры, также источником данной неприятности может стать засорившийся масляный фильтр, либо, что совсем уже плохо – слабое давление в системе.

Но наиболее частый вид повреждений – царапины на шейках (не путайте их с трещинами из-за усталости металла, при появлении которых приходится менять деталь). Возникают такие дефекты из-за продолжительной эксплуатации вала, кроме того, причина может крыться в засорении масла инородными частицами. При этом обращайте внимание на глубину царапин, мелкие, до 5 микрон, могут быть заполированы, а вот более значительные требуют шлифовки, в результате чего приходится переходить на следующие ремонтные размеры коленвалов. Иногда, при сильном износе поверхности, деталь уменьшается сразу на 2 размера.

Что следует учитывать, изменяя размеры шеек коленвалов?

Шейки у коленчатого вала бывают двух типов – опорные и шатунные. Последние, как ясно из названия, предназначены для того, чтобы на колена передавались поступательные движения шатуна, преображаясь, таким образом, в крутящий момент. По сути, получается принцип колодезного ворота, точнее, его изогнутой ручки, по отношению к которой человеческое предплечье может считаться шатуном. В стандартном двигателе размеры шеек коленвалов соответствуют 47.8 миллиметрам. Логично, что и подшипники, и кольца шатунов также подогнаны под этот размер. Однако спортивный тип коленвалов является исключением, у него шейки имеют диаметр всего 43 миллиметра, а значит, он требует специальных вкладышей для подшипников и установку соответствующих шатунов.

По сути, получается принцип колодезного ворота, точнее, его изогнутой ручки, по отношению к которой человеческое предплечье может считаться шатуном. В стандартном двигателе размеры шеек коленвалов соответствуют 47.8 миллиметрам. Логично, что и подшипники, и кольца шатунов также подогнаны под этот размер. Однако спортивный тип коленвалов является исключением, у него шейки имеют диаметр всего 43 миллиметра, а значит, он требует специальных вкладышей для подшипников и установку соответствующих шатунов.

Но вернемся к шейкам и их дефектам. При наличии таковых ремонт может осуществляться до 4 раз путем шлифовки, как уже было сказано выше. Соответственно, прежде чем изменять ремонтные размеры шеек коленчатых валов, внимательно замерьте деталь и выясните, до какой степени могут произойти ее изменения, после чего заранее приобретите вкладыши с новыми размерами. Определить степень износа можно по зазору между шейкой и подшипником, который, достигая 0.07-0.09 миллиметров, грозит снижением давления масла и шумами во время работы ДВС, а будучи менее 0. 03 миллиметра может стать причиной описанных выше задиров.

03 миллиметра может стать причиной описанных выше задиров.

Какие бывают ремонтные размеры шеек коленчатого вала?

Собравшись отшлифовать шейки вала, позаботьтесь заранее о вкладках, при первом ремонте их можно использовать с уменьшением на 0.25 миллиметров. При необходимости последующие ремонтные размеры шеек коленчатого вала могут быть изменены на 0.5, 0.75 и 1 миллиметр, соответствующие должны быть приобретены и вкладыши. Последующие шлифовки связаны с прямым риском разрушения вала прямо в процессе работы, по этой причине размеры вкладышей 1.25 и 1.5 найти крайне сложно.

В процессе ремонтных работ первыми следует шлифовать шейки основания, а уже во вторую очередь – шатунные.

- Автор: Михаил

- Распечатать

Оцените статью:

(10 голосов, среднее: 4. 6 из 5)

6 из 5)

Поделитесь с друзьями!

Adblock

detector

Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы — Autodromo

Без рубрики

Автор admin На чтение 3 мин Просмотров 6.4к. Опубликовано

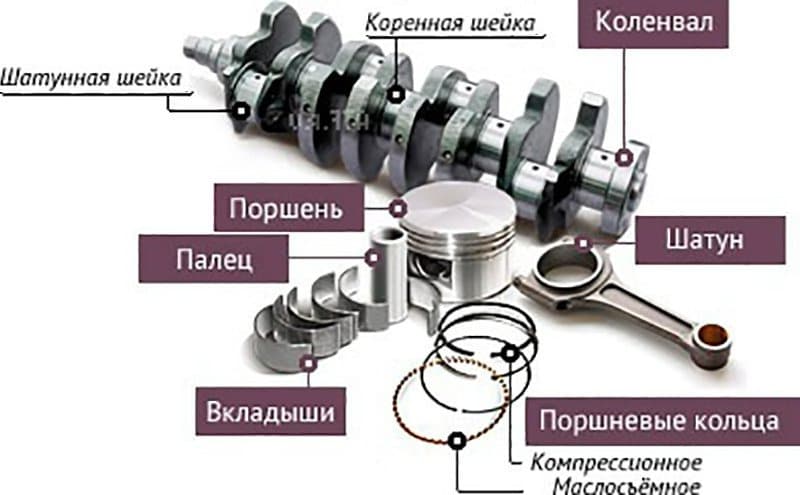

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Содержание

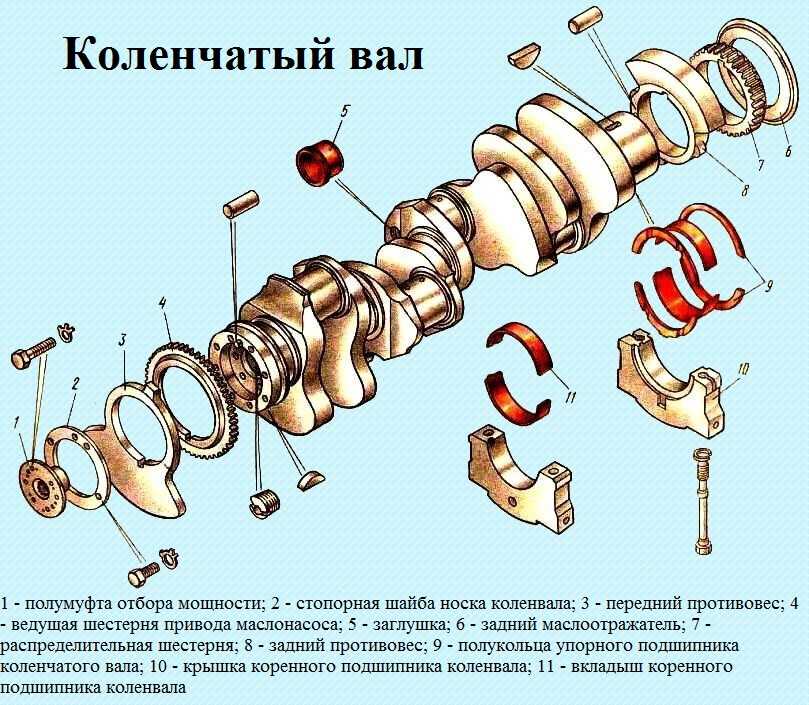

Устройство коленчатого вала

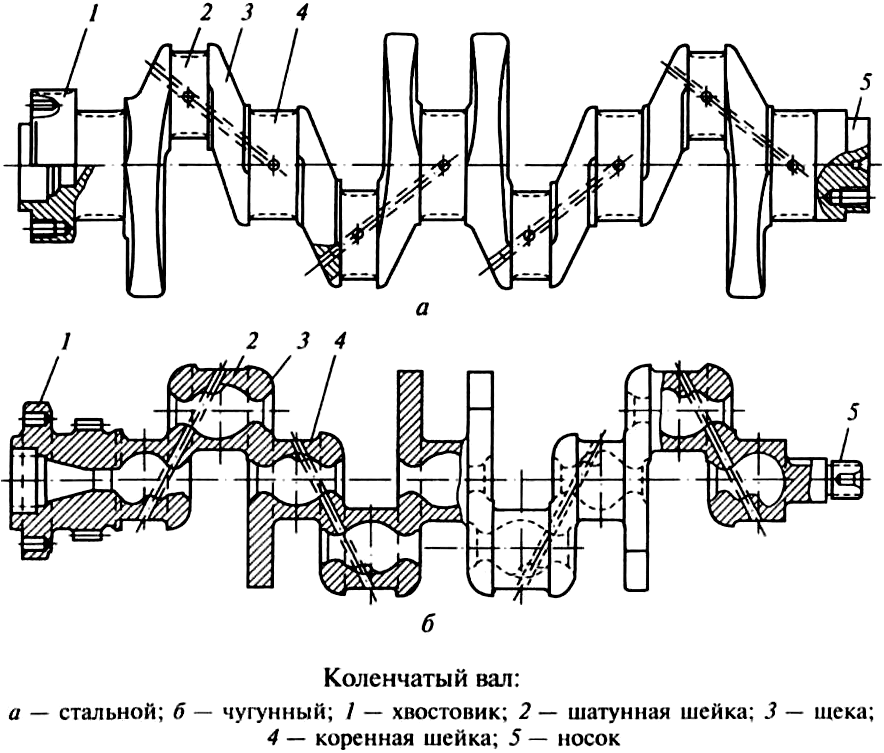

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

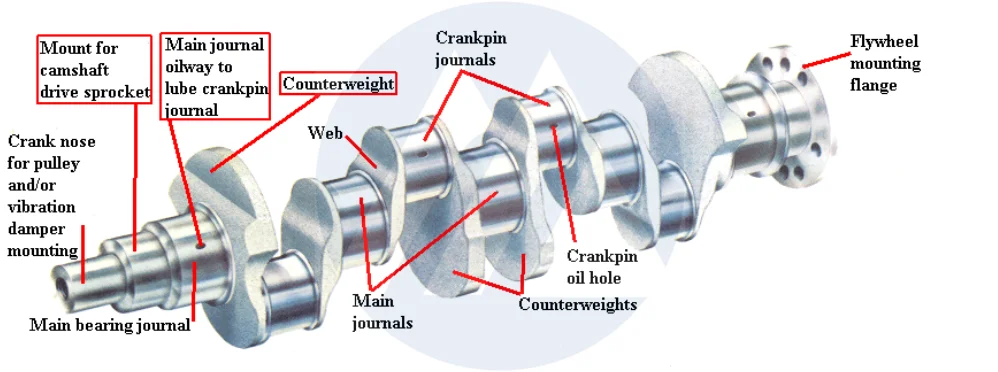

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Полировка коленчатого вала: убедитесь, что шейки коленчатого вала правильно отполированы

Современные высокопроизводительные двигатели с жесткими допусками

больше, чем когда-либо, зависят от качественных процедур восстановления,

долговечных деталей и точной механической обработки. Один из лучших способов обеспечить долгий срок службы подшипников

в современных двигателях — правильно отполировать шейки

на коленчатом валу.

Масляная пленка между шейками коленчатого вала

и нагруженной частью коренных и шатунных подшипников составляет всего около

толщиной 0,00005 дюйма при работающем двигателе. Если шейки

слишком шероховатые или имеют заусенцы, частицы или другой мусор, который торчит

над поверхностью, это может привести к истиранию подшипников и увеличению износа подшипников

и риску их заедания.

Чугунные кривошипы обычно содержат около 4% углерода

. Углерод образует небольшие узелки графита, окруженные

относительно мягкой формой железа, называемой «ферритом».0005 вокруг графитовых узелков образует маленькие заусенцы или зазубренные лоскуты

, выступающие над поверхностью. Высота этих заусенцев может достигать

0,00035 дюйма, что более чем достаточно для разрезания

масляной пленки и врезания в подшипники.

Ферритовые заусенцы создают пилообразную поверхность, , обычно обращенные в сторону от направления

, шейка была отшлифована или отполирована.0005 считается «благоприятной» ориентацией, потому что борфрезы

с меньшей вероятностью впиваются в подшипники. С другой стороны,

если острые кромки направлены в одном и том же направлении вращения,

это «неблагоприятная» ориентация и с гораздо большей вероятностью вызовет проблемы.

Хитрость, конечно же, заключается в том, чтобы выяснить, какой

способ какой, то есть, каким способом шлифовать кривошип и каким

способом его полировать, чтобы добиться правильной ориентации ферритовых

заусенцев.

Конечной целью при полировке шеек коленчатого вала

является получение относительно плоской и гладкой поверхности

(средняя шероховатость 10 микродюймов или менее) с большим количеством опорной поверхности

для поддержки масляной пленки. Но также важно

ориентировать оставшиеся ферритовые заусенцы в благоприятном направлении

, чтобы они оказывали меньшее абразивное воздействие на подшипники.

В шатунах из кованой стали нет графита

или феррита, о которых можно беспокоиться, поэтому нет необходимости шлифовать

кривошип в одном направлении, затем отполируйте его в противоположном направлении.

Несмотря на это, для достижения наилучших результатов рекомендуется полировать стальной кривошип

в том же направлении, в котором он вращается.

Техника полировки

Одним из способов достижения оптимальной чистоты поверхности

шеек чугунного кривошипа является шлифовка шеек коленчатого вала

в направлении, противоположном его обычному вращению в двигателе

, а затем полировка в том же направление вращения в 9двигатель 0005. Это оставит благоприятную поверхность с острыми краями

Это оставит благоприятную поверхность с острыми краями

ферритовых заусенцев, обращенными назад. Полировка кривошипа в направлении

, противоположном направлению, в котором он был отшлифован, также сломает больше ферритовых заусенцев

, оставив более чистую и гладкую поверхность.

По словам Стива Блегги, менеджера по продажам компании

Abrasive Accessories, Inc., Фриско, Техас, обычно используется полировальная лента с абразивом

#320 или #400 в зависимости от требований к чистоте поверхности

. самые популярные 9Размеры 0005 — это размер ремня 1 x 64 дюйма и 1 x 72 дюйма.

Ян Багнолл, менеджер по продажам RMC Rogers Machine

Co., Бэй-Сити, Мичиган, говорит, что большинство автомобильных коленчатых валов обычно вращаются в двигателе на

по часовой стрелке. Некоторые морские и промышленные двигатели вращаются

против часовой стрелки, поэтому первое, что вам нужно определить, это

, в какую сторону обычно вращается кривошип, прежде чем вставить его в

шлифовальный станок или полировальный стенд.

«Большинство станков для шлифовки коленчатых валов и полировальные стенды

поворачивают коленчатый вал в сторону оператора (по часовой стрелке, если

если смотреть с левого конца машины, против часовой стрелки

если смотреть с правого конца)» говорит Багнолл.

машина – которая противоположна своему нормальному направлению вращения

в двигателе. Если коленчатый вал установить в шлифовальный или полировальный стенд

носиком влево, то, с другой стороны,

он будет вращаться в том же направлении, что и в двигателе».0003

Как следует установить кривошип, чтобы добиться

неблагоприятной ориентации при шлифовании и благоприятной

ориентации при полировке? Бэгнолл говорит, что шлифовальный круг на большинстве кривошипно-шлифовальных станков

также вращается против часовой стрелки, поэтому искры и мусор

отбрасываются вниз во время полировки шейки.

Это оставит ферритовые заусенцы, ориентированные

в неблагоприятном направлении на шейках, если кривошип, который обычно

вращается по часовой стрелке в двигателе, установлен носовой частью к

верно. Если кривошип установлен носом влево, операция шлифования

Если кривошип установлен носом влево, операция шлифования

оставит ферритовые заусенцы с благоприятной ориентацией

и снизит эффективность этапа полировки.

Для получения наилучшей отделки коленчатый вал

необходимо перевернуть после того, как он был отшлифован, так, чтобы передняя часть

находилась слева для полировки. Это необходимо, поскольку абразивная

поверхность полировальной ленты, которая движется по шейке кривошипа

, отходит от оператора и отбрасывает пыль и мусор назад

и в путь.

Однако, если коленчатый вал установлен носовой частью

вправо и вращается против часовой стрелки в оборудовании,

ремень будет шлифоваться в том же направлении, что и

кривошип. Это снизит эффективность этапа полировки

и оставит неблагоприятную ориентацию оставшихся ферритовых заусенцев

. Поворот кривошипа так, чтобы передняя часть была влево для полировки

, удалит больше заусенцев и оставит благоприятную ориентацию

, которая является лучшей обработкой поверхности для подшипников.

Не все согласны с этой рекомендацией.

Некоторые говорят, что они достигли хороших результатов независимо от того, каким образом

кривошип установлен, отшлифован и отполирован. Некоторые восстановители говорят, что

они шлифовали и полировали коленчатые валы в обоих направлениях с

без плохих результатов. Если поверхность вала достаточно гладкая, вращение

, при котором он шлифуется, не должно иметь значения. Тем не менее, микроскопическое

исследование отделки поверхности обычно показывает, что наилучшая отделка

чугунного коленчатого вала достигается при неблагоприятной шлифовке

и благоприятная полировка.

Почему бы просто не установить кривошип в шлифовальный станок

носиком влево для шлифовки и полировки? Этот подход

экономит время, поскольку вам не нужно перемещать кривошип

после шлифовки, но при этом сохраняется благоприятная ориентация ферритовых заусенцев

, что снижает эффективность операции полировки

.

Альтернативным методом является использование двухэтапной процедуры полировки

. Хотя не все производители подшипников

согласен с процедурами полировки, Рон Томпсон, инженер по подшипникам

в Federal-Mogul Corp., Детройт, Мичиган, говорит, что неправильная обработка коленчатого вала

может быть особенно вредной для подшипников. При использовании оборудования для ленточной полировки

он рекомендует полировать шейки в неблагоприятном направлении

(противоположном направлению вращения) лентой #280 с зернистостью

, а затем обрабатывать шейки в благоприятном направлении (то же направление

, что и при вращении) с помощью Ремень с зернистостью 320.

Полировка лентой

Еще один способ полировки шатунных шеек после шлифовки

— с помощью оборудования, в котором используется лента для микрообработки, а не абразивная лента

. Этот тип оборудования работает иначе, чем ленточный полировальный станок. Вместо трения вращающейся абразивной ленты

о вращающуюся шейку, абразивная лента остается неподвижной

и прижимается к шейке при вращении кривошипа.

Лента соприкасается в четырех точках, что, по словам поставщиков этого типа оборудования,

обеспечивает более равномерный контакт

и равномерная полировка поверхности — хотя внешний вид может быть несколько

более тусклым, чем то, к чему привыкли многие люди. Затем лента продвигается примерно на дюйм для следующей

цапфы, и так далее, пока все

цапфы не будут отшлифованы. С лентой

также используется смазка, помогающая смыть мусор.

По сравнению с полировкой ленты, которая может удалить от

0,0002 дюйма до 0,0005 дюйма или более дюймов металла с цапфы

в зависимости от зернистости ленты, длины полировки и приложенного давления

оператором, ленточная полировка почти не удаляет металл. Абразив

на ленте очень мелкий. Абразивная лента размером 15 микрон аналогична зернистости

и ленточному абразиву #600. Полировка чугунного кривошипа со шлифованным покрытием

12 RA в течение 15 секунд 15-микронной лентой, например,

, может улучшить покрытие до 7 RA или выше.

Одним из заявленных преимуществ полировочной ленты

является снижение риска ошибки оператора. Давление, оказываемое

лентой на кривошип, фиксировано и не зависит от того, насколько сильно

оператор нажимает на ручку.

Другое предполагаемое преимущество — более стабильные результаты

. Режущее действие полировальной ленты меняется по мере ее износа. Новый ремень режет агрессивнее, чем бывший в употреблении. Лента

каждый раз полируется одинаково. Лента

также стоит меньше при длительных перевозках, чем ремни

. Рулон ленты стоит около 33 долларов и обычно делает около

200 оборотов, если лента продвигается примерно на полдюйма на шейку.

Но первоначальные инвестиции в оборудование для полировки лент значительно

выше, чем у традиционного оборудования для полировки лент.

Ручные ленточные полировальные машины обычно стоят от 500 до

700 долларов США в зависимости от того, работает ли полировальная машина с пневматическим или электрическим приводом. Полировальные стенды Belt

Полировальные стенды Belt

обычно продаются по цене от 2000 до 2600 долларов США в зависимости от размера кривошипов, которые может вместить стенд.

Оборудование для полировки ленты, для сравнения,

может стоить от 13 000 долларов США для полировального станка вторичного рынка до 50 000 долларов США или на

больше для устройства типа OEM. Таким образом, большой объем рукояток обычно составляет

необходимо, чтобы оправдать инвестиции в полировальную машину.

Кен Бартон из QPAC Corp., Лансинг, штат Мичиган, говорит

, что его компания поставляет производителям оригинального оборудования

ленточные полировальные машины для кривошипов. «Сегодня OEM-производители используют ленту для полировки почти

всех коленчатых валов, — сказал Бартон. «Обычно они

шлифуют новый кривошип до 25–30 RA, а затем полируют его до спецификации

, которая может составлять от 8 до 12 RA для автомобильного коленчатого вала или от 5 до 7

RA для дизельного коленчатого вала».

Бартон говорит, что наилучшие результаты при полировке лентой

достигаются, когда кривошип шлифуется так же, как он вращается в

двигателе, а затем полируется таким же образом. Он говорит, что это продлевает срок службы ленты

, а также улучшает внешний вид.

Марк Джелтема, специалист по продуктам и поставщик

технической поддержки в K-Line Industries, Голландия, Мичиган (K-line имеет

эксклюзивное соглашение с QPAC на поставку технологии полировки ленты

на рынок послепродажного обслуживания), также говорит лучшее результаты

достигается при вращении кривошипа в том же направлении, в котором он обычно

вращается в двигателе, когда он полируется лентой.

«Наша машина реверсивная, и носовая часть

обычно устанавливается слева», — объяснила Джелтема. «Этот

оставит благоприятную поверхность с полировкой вала в диапазоне от 3 до

6 микрон с 30-секундной полировкой с использованием 15-микронной ленты».

Опыт полировки

Том Бэгли из Grooms Engines, Parts, Machining,

Inc. , Нэшвилл, Теннесси, говорит, что его компания недавно приобрела подержанный

, Нэшвилл, Теннесси, говорит, что его компания недавно приобрела подержанный

OEM машина для полировки ленты. «Это машина

колебательного типа, в которой используется 30-микронная лента», — пояснил он. «Мы

запускаем ленту в течение 10 секунд на каждой шейке, при этом кривошип поворачивается

сначала в одну сторону, затем в другую, причем последний раз в благоприятном направлении

. Это дает нам очень стабильные результаты в диапазоне от 6 до 9

RA. .»

Бэгли говорит, что использует оборудование для полировки ленты

как на чугунных, так и на стальных кривошипах. «По сравнению с ленточным полировальным станком,

требуется немного больше времени, чтобы очистить шейки лентой

, но мы очень довольны результатами, — сказал он. по-прежнему кладут другую отделку поверхности на цапфы

, которые идут против сальников», — сказал он. «Мы используем ленту

толщиной 40 микрон, которая оставляет отделку от 14 до 18 RA. Мы считаем, что это помогает лучше удерживать

масло для хорошего уплотнения, чем хорошо отполированная поверхность».

Стив Шмидт из Jasper Engine and Transmission

Exchange, Джаспер, штат Индиана, говорит, что его отдел коленчатых валов недавно

перешел с полировки ремня на полировку ленты. «Лента не может

обработать 80 коленчатых валов в день и медленнее, чем ремни, но мы стабильно достигаем

обработки шейки в диапазоне от 7 до 8 RA с лентой 3M 30

микрон», — сказал Шмидт. Подводные камни при полировке

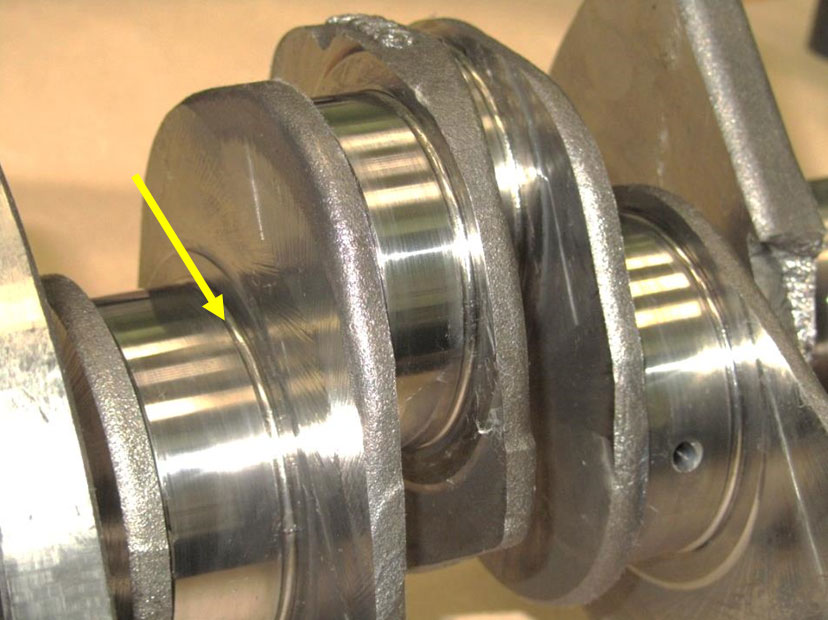

Одной из ошибок, которую иногда допускают при полировке ремня

коленчатого вала, является чрезмерная полировка шеек

Независимо от того, пытается ли оператор добиться яркого хромированного внешнего вида

или пытается убрать чрезмерную шероховатость, оставшуюся после операции шлифовки

, чрезмерная полировка может создать «эффект ореола»

вокруг смазочных отверстий. Образовавшиеся впадины уменьшат площадь подшипника

и прочность масляной пленки, что может привести к преждевременному выходу из строя подшипника

.

Величина давления, оказываемого полировальной

шейкой на шейку, также влияет на режущее

действие ленты и количество материала, удаляемого с шейки.

Все, что нужно, это очень легкое нажатие и не более

нескольких секунд. Чрезмерное давление может изменить геометрию шейки

, что приведет к проблемам с зазором и увеличению утечки масла.

Если азотированный коленчатый вал был отшлифован до размера

меньшего, чем на 0,010 дюйма, после шлифовки коленчатый вал необходимо повторно азотировать

, а затем выправить перед полировкой.

Не забудьте отполировать радиусы галтелей и

уплотнение поверхностей, а также поверхностей подшипников скольжения.Штриховка 0005 на штоке и коренных шейках желательна, но уплотнения и упорные поверхности

должны иметь прямолинейную полировку.

MAHLE Aftermarket Северная Америка | MAHLE Aftermarket Inc.

Поверхности шейки коленчатого вала должны быть отшлифованы и отполированы до шероховатости поверхности Ra 15 микродюймов или лучше. Шейки высоконагруженных коленчатых валов, таких как дизельные двигатели или высокопроизводительные гоночные двигатели, требуют покрытия Ra 10 микродюймов или выше.

Вышеупомянутое является простой прямой характеристикой, которую можно измерить с помощью специального оборудования. Однако создание отшлифованной и полированной поверхности — это нечто большее, чем просто соблюдение спецификации шероховатости. Для предотвращения быстрого и преждевременного износа подшипников коленчатого вала и для содействия образованию масляной пленки поверхности шейки должны быть отшлифованы против направления вращения двигателя и отполированы в направлении вращения. Эта рекомендация и изучение следующих иллюстраций помогут сделать рекомендацию более ясной.

Удаление металла приводит к образованию заусенцев. Это относится почти ко всем процессам удаления металла. Различные процессы создают различные типы заусенцев. При шлифовке и полировке образуются заусенцы, которые настолько малы, что мы их не видим и не ощущаем, но они есть и могут повредить подшипники, если поверхность вала не обработана должным образом. Вместо «заусенцев» давайте назовем то, что получается в результате шлифовки и полировки, «микроскопическим пухом».

Рисунок 1

Направление, в котором шлифовальный круг или полировальная лента проходят по поверхности шейки, определяет расположение микроворсинок.

Для того, чтобы удалить этот ворс с поверхности, каждая последующая операция должна проходить по цапфе в обратном направлении, чтобы ворс отгибался назад и удалялся. Полировка в том же направлении, что и шлифовка, не может эффективно удалить этот ворс, потому что он просто ляжет, а затем снова поднимется. Следовательно, полировка должна выполняться вместо шлифовки, чтобы улучшить качество поверхности.

Чтобы прийти к тому, как шлифовать и полировать вал, мы должны сначала определить желаемый конечный результат, а затем работать в обратном направлении, чтобы установить, как его достичь. На рис. 2 изображен вал, вращающийся в подшипнике, вид спереди нормального двигателя, вращающегося по часовой стрелке. Желаемым состоянием является шейка с любой ворсинкой, оставшейся после операции полировки, ориентированной так, чтобы она ложилась, когда вал проходит над подшипником (рис. 2).

На рис. 2 изображен вал, вращающийся в подшипнике, вид спереди нормального двигателя, вращающегося по часовой стрелке. Желаемым состоянием является шейка с любой ворсинкой, оставшейся после операции полировки, ориентированной так, чтобы она ложилась, когда вал проходит над подшипником (рис. 2).

Аналогия с валом, проходящим через подшипник, похожа на поглаживание собаки с головы до хвоста.

рис. 2

рис. 3

Полировальная машина ленточного типа используется потому, что лента работает намного быстрее, чем вал. Если используется шлифовальный станок типа «щелкунчик», то необходимо соблюдать правильное вращение вала (рис. 4). Снятие припуска при полировании не должно превышать 0,0002 дюйма по диаметру.

Определив желаемую шероховатость поверхности в результате полировки, мы должны затем установить правильное направление шлифовки, чтобы получить шлифовку поверхности, противоположную полученной в результате полировки. На этом рисунке показаны направления вращения шлифовального круга и вала, а также расположение поверхностей для шлифования, если смотреть с передней или носовой стороны коленчатого вала. Эта ориентация достигается зажатием фланца маховика с левой стороны шлифовального станка (в передней бабке). Достижение наилучшего качества поверхности во время шлифования уменьшит съем материала, необходимый во время полировки.

Рисунок 4

Рисунок 5

Поверхностный налет, образующийся при шлифовке, может привести к истиранию поверхностей подшипников, если их не полировать. Путем полировки в направлении, показанном на рис. 3 или 4, поверхностный слой меняется на противоположный в результате операции полирования, удаляя пух, образовавшийся при шлифовании, и оставляя поверхностный слой, который не будет стирать поверхность подшипника.

Валы из чугуна с шаровидным графитом особенно трудно шлифовать и полировать из-за структуры чугуна. Узловидное железо получило свое название от шаровидной формы графита в этом материале. При шлифовке открываются графитовые наросты, расположенные на поверхности шейки, оставляя рваные края, которые могут повредить подшипник. Полировка в правильном направлении удалит неровные края этих открытых узелков.

Все вышеперечисленное основано на нормальном вращении двигателя по часовой стрелке, если смотреть спереди двигателя. Для коленчатых валов, которые вращаются против часовой стрелки, например, в некоторых судовых двигателях, коленчатый вал следует зажимать на противоположном конце во время шлифовки и полировки. Это то же самое, что смотреть на кривошип с фланцевого конца, а не с носовой части на прилагаемых рисунках.

В отличие от многих подшипников двигателей, доступных сегодня, в подшипниках двигателей Clevite используется превосходный материал Clevite TriMetal™.