—Первая коренная шейка кОлейчаТвМ вала;

Рис. 63. Первый коренной подшйпйик ко- ленчатого вала двигателей ГАЗ-52:

/ — передняя упорная шайба; 2 — задняя уйорная Шайба; 3 — упорная шайба коленчатого вала:

ренной

шплинтом. При вращении коленчатого вала

тяжелые прнмеси

грязи н металлические

частицы, имеющиеся в масле, под

действием

центробежной силы

отбрасываются к стенке полости 24, а очищенное

масло подается по трубке 25 в шатунный подшипник.

В заднем торце коленчатого вала двигателя ЗИЛ-130 сделана вы- точка, в которую запрессовывается шариковый подшипник 43 ведущего вала коробки передач. Такие же выточки для подшипников ведущего вала коробки передач или вала муфты сцепления имеются у коленча- тых валов двигателей ГАЗ-52 и ГАЭ-53.

Форма коленчатого вала, то есть характер размещения кривошипов, определяется числом и расположением цилиндров, а также требова- ниями равномерности чередования тактов расширения и уравновешен- ности двигателя.

Чередование тактов в наиболее распространенных моделях двухцилиндровых четырехтактных двигателей показано на рисун- ке 64.

Коленчатые валы (см. рис. 61) четырехцилиндровых

четырехтакт-

ных двигателей представляют

собой два симметрично соединенных

вала

двухцилиндрового двигателя с

коленами под углом 180°. Такой вал

обеспечивает

равномерное чередование тактов расширения

и удовлет-

ворительную уравновешенность

двигателя.

рис. 61) четырехцилиндровых

четырехтакт-

ных двигателей представляют

собой два симметрично соединенных

вала

двухцилиндрового двигателя с

коленами под углом 180°. Такой вал

обеспечивает

равномерное чередование тактов расширения

и удовлет-

ворительную уравновешенность

двигателя.У двигателей Д-37Е, Д-50, Д-240, СМД-14, Д-160 и А-41 последо- вательность тактов расширения, т. е. порядок работы цилиндров 1—3— 4—2 (рис. 65), а у двигателей 24Д и ЗМЗ-451 1—2—4—3 (рис. 66).

В двигателях ГАЗ-52 и А-01М колена вала располагаются под уг- лом 120° друг к другу н симметрично относительно середины вала, чем достигается равномерное чередование тактов расширения и хорошая уравновешенность двигателя. Эти двигатели имеют порядок работы

5—3—6—2—4 (рис. 67).

У V-образных восьмицилиндровых четырехтактных двигателей ГАЭ-53, ЗИЛ-130, ЯМЭ-238 и ЯМЭ-238НБ порядок работы 1—5—4—

6—3—7—8 (рис. 68). Перекрытие тактов расширения происходит в течение поворота коленчатого вала на 90°. Это создает равномерное вращение коленчатого вала.

Двигатель ЯМЗ-240Б V-образный двенадцатицилиндровый четырех- тактный. Порядок его работы 1—12—5—8—3—10—6—7—2—11—4—9. Схема нумерации цилиндров приведена на рисунке 69.

Коренные подшипники в двигателях могут быть двух видов: сколь- жения и качения.

Подшипники

скольжения (см.

рис. 62,а) представляют

собой

взаимозаменяемые вкладыши 8 и 34, 13 и 32, 16 и 25. Это отрезки

стальной ленты 36, покрытые тонким слоем антифрикционного

сплава.

Как правило, антифрикционный

сплав на вкладышах коренных подшип-

ников

такой же, как и на вкладышах шатунных

подшипников.

У тракторных дизелей вкладыши коренных подшипников изгото- влены из облуженной сталеалюминиевой ленты. Толщина слоя АСМ 0,5—0,9 мм, толщина слоя олова 0,003—0,009 мм.

Верхние вкладыши коренных подшипников имеют сквозные отвер- стия 1 (рис. 70, а, б), которые при установке вкладышей в постели со- впадают с каналами в блок-картере. По этим каналам масло из глав- ной масляной магистрали подводится к подшипникам,

их ролики перекатываются непосредственно по беговым дорожкам, вы- полненным на опорных шейках коленчатого вала. Подшипники качения в качестве коренных подшипников коленчатого вала применяются на одно- и двухцилиндровых двигателях ПД-8, П-23М, ПД-10У и его мо- дификациях.

Определение погнутости коленчатого вала по биению рамовых шеек.

Определение погнутости коленчатого вала по биению рамовых шеек.

При эксплуатации дизеля в результате гидравлического удара в цилиндре, деформации фундаментной рамы, деформации корпуса судна, выплавления рамовых или шатунных подшипников, заклинивания поршня в цилиндровой втулке коленчатый вал может деформироваться. Первым признаком такого дефекта является частый выход из строя рамовых подшипников (растрескивание и выкрошивание антифрикционного металла), но при этом раскеп коленчатого вала может не превышать предельно допустимые значения. Определить остаточную деформацию коленчатого вала, то есть величину его погнутости можно по биению рамовых шеек. В этом случае вскрывают рамовые подшипники и поочерёдно выкатывая вкладыши измеряют биение рамовых шеек. При погнутости коленчатого вала, величина биения рамовой шейки будет превышать предельное значение и увеличиваться к средней рамовой шейке указывая на погнутость коленчатого вала. Чтобы бпределить величину и плоскость погнутости коленчатого вала дизеля необходимо демонтировать детали механизма движения, отсоединить его фланец от фланца потребителя мощности, «выкатить» нижние вкладыши подшипников, за исключением двух крайних. Положение коленчатого

вала при упругом прогибе и его погнутости:1 — крайние подшипники

коленчатого вала, 2 — коленчатый вал; а — коленчатый вал с упругим прогибом; б

— погнутый коленчатый вал; П — величина погнутости. Коленчатый вал, лежащий на двух крайних подшипниках, будет

иметь упругий прогиб, величина которого зависит от его массы и длины. Этот

прогиб индикатор не фиксирует при вращении коленчатого вала, если нет

погнутости его действительной оси. При идеальных рамовых шейках показание

индикатора будет «О», так как упругий прогиб под собственной массой остаётся

постоянным в любом положении коленчатого вала, как в НМТ, так и в ВМТ.

Положение коленчатого

вала при упругом прогибе и его погнутости:1 — крайние подшипники

коленчатого вала, 2 — коленчатый вал; а — коленчатый вал с упругим прогибом; б

— погнутый коленчатый вал; П — величина погнутости. Коленчатый вал, лежащий на двух крайних подшипниках, будет

иметь упругий прогиб, величина которого зависит от его массы и длины. Этот

прогиб индикатор не фиксирует при вращении коленчатого вала, если нет

погнутости его действительной оси. При идеальных рамовых шейках показание

индикатора будет «О», так как упругий прогиб под собственной массой остаётся

постоянным в любом положении коленчатого вала, как в НМТ, так и в ВМТ. Ставят индикатор на первую рамовую шейку. Стрелку индикатора

совмещают с нулем. Проворачивают коленчатый вал и снимают показания индикатора

через каждые 45 градусов , и так — до полного оборота коленчатого вала. Измерив биение

первой рамовой шейки, снова устанавливают кривошип первого цилиндра в ВМТ.

Переставляют индикатор на вторую шейку, стрелку индикатора совмещают с нулём и

снова снимают показания индикатора так же, как и на первой рамовой шейке. После измерения биения рамовых шеек определяют величину

погнутости коленчатого вала и плоскость погнутости его действительной оси.

Предельно допустимое значение погнутости действительной оси не должно превышать

0,05 мм. Пример определения погнутости действительной оси коленчатого

вала пятицилиндрового дизеля приведён в таблице:Результаты измерения

биения рамовых шеек коленчатого вала пятицилиндрового дизеля на двух опорах и

определение его погнутости, мм: По данным таблицы наибольшую величину биения все рамовые

шейки имеют в пятом положении кривошипа первого цилиндра.

Ставят индикатор на первую рамовую шейку. Стрелку индикатора

совмещают с нулем. Проворачивают коленчатый вал и снимают показания индикатора

через каждые 45 градусов , и так — до полного оборота коленчатого вала. Измерив биение

первой рамовой шейки, снова устанавливают кривошип первого цилиндра в ВМТ.

Переставляют индикатор на вторую шейку, стрелку индикатора совмещают с нулём и

снова снимают показания индикатора так же, как и на первой рамовой шейке. После измерения биения рамовых шеек определяют величину

погнутости коленчатого вала и плоскость погнутости его действительной оси.

Предельно допустимое значение погнутости действительной оси не должно превышать

0,05 мм. Пример определения погнутости действительной оси коленчатого

вала пятицилиндрового дизеля приведён в таблице:Результаты измерения

биения рамовых шеек коленчатого вала пятицилиндрового дизеля на двух опорах и

определение его погнутости, мм: По данным таблицы наибольшую величину биения все рамовые

шейки имеют в пятом положении кривошипа первого цилиндра.

Следующее Предыдущее Главная страница

Подписаться на: Комментарии к сообщению ( Atom )

Save the Crank — Коленчатый вал Огайо

Гоночный коленчатый вал не обязательно является одноразовым компонентом — Как показано в журнале Drag Racing Scene .

Гоночные шатуны соответствуют самым жестким допускам. Как правило, обработанные поверхности современных гоночных коленчатых валов имеют допуск 0,0003 дюйма (или лучше) прямо из коробки производителя. Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которую они испытывают в гонках.

Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которую они испытывают в гонках.

В мире дрэг-рейсинга напряжение, воздействующее на коленчатый вал, невероятно велико при преобразовании радиальных усилий от поршня и штока во вращательное движение коленчатого вала. Лучшие материалы и допуски на обработку в компонентах вашего двигателя ведут войну со злоупотреблениями, связанными с высокими оборотами, сцеплениями, гидротрансформаторами и пусковыми механизмами. Список сценариев ненависти к коленчатому валу можно продолжать и продолжать.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки. Выход из строя шатунного или опорного подшипника является наиболее распространенной бедой в мучительной нижней части гоночного двигателя. Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Прежде чем вы отправитесь и выбросите этот поврежденный коленчатый вал за высокую цену в кучу металлолома, есть очень эффективные методы ремонта для этих описанных сценариев. Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Несмотря на то, что подшипники легко доступны для компенсации уменьшенного диаметра шейки коленчатого вала после «переточки», многие спорят о прочности коленчатого вала после типичной очистки 0,010/0,010. Мы сохраним этот спор для другой технической статьи.

Мы сохраним этот спор для другой технической статьи.

Процессы предварительного и последующего нагрева различаются в зависимости от марки и материала кривошипа в нескольких печах Ohio Crank. Каждая рукоятка обрабатывается по-разному для достижения наилучшего результата.

В процессе дуговой сварки под флюсом используется гранулированный флюс, который обтекает активный шов. Это пример очень популярного варианта ремонта коленчатого вала, когда упорный фланец изнашивается из-за проблем с трансмиссией или сцеплением/гидротрансформатором. Затем этот фланец можно приварить и повторно обработать до нужных размеров. Есть авторитетные специалисты по коленчатым валам, такие как Ohio Crankshaft, у которых есть навыки и оборудование для ремонта ваших дорогих коленчатых валов, поэтому они живут, чтобы сражаться в другой день. Компания Ohio Crankshaft не только имеет в наличии более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

Компания Ohio Crankshaft не только имеет в наличии более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

«Гоночные коленчатые валы достаточно просты, когда речь идет о материалах и используемых процессах закалки», — объясняет Стэн Рэй, владелец компании Ohio Crankshaft. «Мы также ремонтируем коленчатые валы, начиная от огромных воздушных компрессоров и заканчивая кривошипами авиационных двигателей Allison длиной 7 1/2 футов и самолетами WWII. Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Гранулированный флюс не только создает защитный газ для защиты сварочной дуги от примесей из воздуха, но и образует шлак расплавленного флюса, окружающий сварной шов по мере его охлаждения. он также предотвращает повреждение других участков коленчатого вала брызгами сварки.

он также предотвращает повреждение других участков коленчатого вала брызгами сварки. Рэй рекомендует первым шагом при ремонте коленчатого вала провести анализ поврежденного узла.

«Мы всегда рекомендуем покупателю позвонить нам, чтобы подробно описать, какой у него коленчатый вал и какие общие повреждения он имеет, прежде чем тратить доллары на доставку», — продолжает Рэй. «Хотя мы можем успешно устранить некоторые довольно серьезные повреждения, мы просто ненавидим, когда кто-то тратит деньги, чтобы отправить нам кривошип, который не подлежит ремонту. Что еще более важно, мы обычно можем узнать, какой у них коленчатый вал, вместе с описанием повреждений и определить, можем ли мы его отремонтировать. Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

По прибытии кривошип подвергается тщательной проверке с помощью магнитопорошкового тестирования, широко известного как процесс «Magnaflux». Кольцо электрического тока создает вокруг коленчатого вала магнитное поле. Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Мы следили за Рэем Дарнером в процессе ремонта. Дарнер имеет более чем 30-летний опыт шлифовки и ремонта коленчатых валов в штате Огайо.

«Весь процесс ремонта основан на знании того, какой процесс лучше всего подходит для каждого кривошипа, который мы ремонтируем», — говорит нам Дарнер. «При каждом ремонте учитываются разные сварочные проволоки, тепло и скорость сварки».

Завершенный сварной шов показывает тщательную сварку как опорной поверхности, так и закругленных углов. Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва. Перед процессом сварки свариваемые поверхности коленчатого вала слегка шлифуют, чтобы удалить любые посторонние материалы, такие как материал подшипников, застрявшие в кривошипе. Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

На сварочной станции Ohio Crankshaft используется оборудование для сварки под флюсом, которое считается наиболее эффективным способом обеспечения надлежащего проникновения наростов материала для повторной обработки. Этот процесс сварки позволяет флюсу, подаваемому самотеком, полностью покрывать точку дуги сварочного аппарата MIG с высокой силой тока. Как и в любом процессе сварки, флюс создает газ, который защищает сварочную дугу от примесей в обычном воздухе, которым мы дышим.

Сварочный аппарат устроен аналогично шлифовальному станку. Если шатунная шейка, которая вращается за пределами осевой линии коленчатого вала, требует сварки, сварочный аппарат запрограммирован на перемещение с ходом штока, чтобы сохранить точное расстояние между наконечником сварочного аппарата и движением шейки.

Ярким примером рентабельного ремонта кривошипа является этот узел, у которого были повреждены коренная и шатунная шейки. Материал подшипника, который вы видите в кривошипе, будет удален перед сваркой, так как он загрязнит процесс сварки.

Материал подшипника, который вы видите в кривошипе, будет удален перед сваркой, так как он загрязнит процесс сварки.Металлический жидкий раствор пропитывает коленчатый вал, а проверяемые участки освещаются черным ультрафиолетовым светом. Электрическое поле разрушается вокруг любых трещин, что концентрирует мелкие частицы металла, делая видимыми любые трещины, невидимые невооруженным глазом (стрелка).

«Мы уделяем пристальное внимание прямолинейности кривошипа на протяжении всего процесса ремонта», — описывает Дарнер. «С самого начала и на всех этапах сварки и переточки мы следим за тем, чтобы кривошип оставался прямолинейным. Мы также уделяем очень пристальное внимание ремонту радиуса на каждой стороне шейки в соответствии со спецификациями. В этой части процесса ремонта опыт окупается. Провар между поверхностью цапфы и закругленными концами может быть разным. Знание различных марок и материала каждого кривошипа окупается».

Эта рукоятка тщательно приспособлена для сварки. Сварочная горелка тщательно запрограммирована так, чтобы следовать за ходом и размером шейки стержневой шейки, в то время как кривошип вращается с точной скоростью вращения.

Сварочная горелка тщательно запрограммирована так, чтобы следовать за ходом и размером шейки стержневой шейки, в то время как кривошип вращается с точной скоростью вращения. Процесс выпрямления не совсем высокотехнологичен, но грамотный процесс выпрямления больше похож на искусство, чем на науку. Станция гидравлического кривошипного пресса стратегически расположена между сварочной и шлифовальной станциями внутри предприятия по производству коленчатых валов в Огайо. Эта станция заполнена приспособлениями и несколькими циферблатными индикаторами, которые контролируют множество точек по длине кривошипа. Гидравлическое давление подается, чтобы «согнуть» кривошип до надлежащих допусков.

«Здесь опыт окупается», — улыбается Дарнер. «Мы знаем, сколько встречного изгиба необходимо для любого данного кривошипа, и ожидаем, что он вернет надлежащий допуск. Это похоже на выпечку печенья; вы просто получаете опыт в том, что нужно между 5140, 4340 или заводной рукояткой, чтобы вернуть ее в прямое положение одним выстрелом, не заходя слишком далеко.

Магнитопорошковое испытание, широко известное как «Magnafluxing», происходит, когда кольцо электрического тока создает магнитное поле вокруг коленчатого вала или любого другого металлического компонента двигателя, требующего проверки на наличие трещин.

«Наш опыт включает в себя любой нагрев коленчатого вала, необходимый до и/или после процесса ремонта», — отмечает Дарнер. «В зависимости от материала коленчатого вала и того, какую термообработку он прошел в качестве нового продукта, мы следим за любым временем до или после печи, чтобы сохранить прочность, которую он получил от своего производителя».

Большое внимание уделяется начальной точке между шлифовальным станком и свариваемой поверхностью, чтобы не быть слишком агрессивным и не подвергать ненужному нагреву область сварки, но кривошипная сварка и ремонт становятся более жизнеспособным вариантом, когда дело доходит до ремонта поврежденного двигателя, чтобы вернуться на полосу без ущерба для банка.

What, How, and Why – Infinite-Garage

« Китайцы все расстроились из-за моделей автошоу.

Привод: 2012 BMW 328i седан »

Может 19

Категории:Технические статьи, руководства по модификации автомобилей

by Lord Funkatron

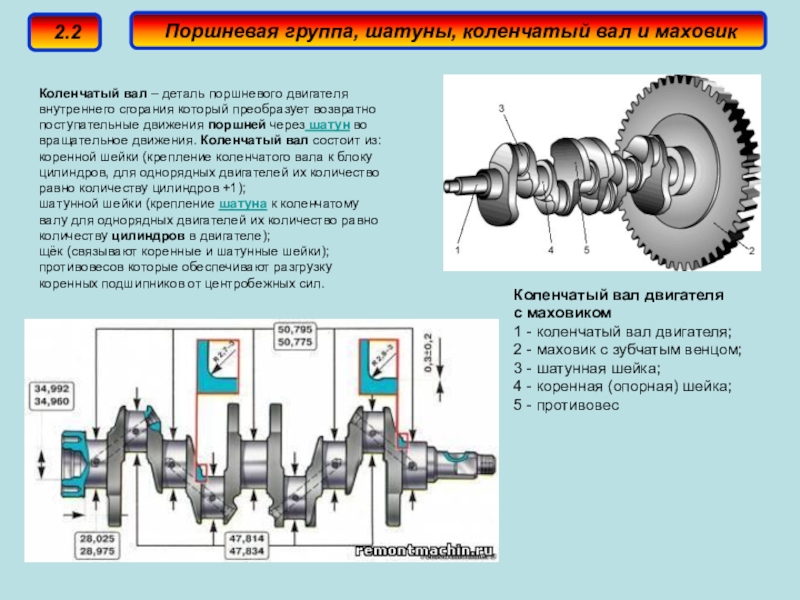

Коленчатый вал является основой любого двигателя. Что и почему понять несложно. Проще говоря, это то, что превращает возвратно-поступательное движение поршня вниз во вращательную силу.

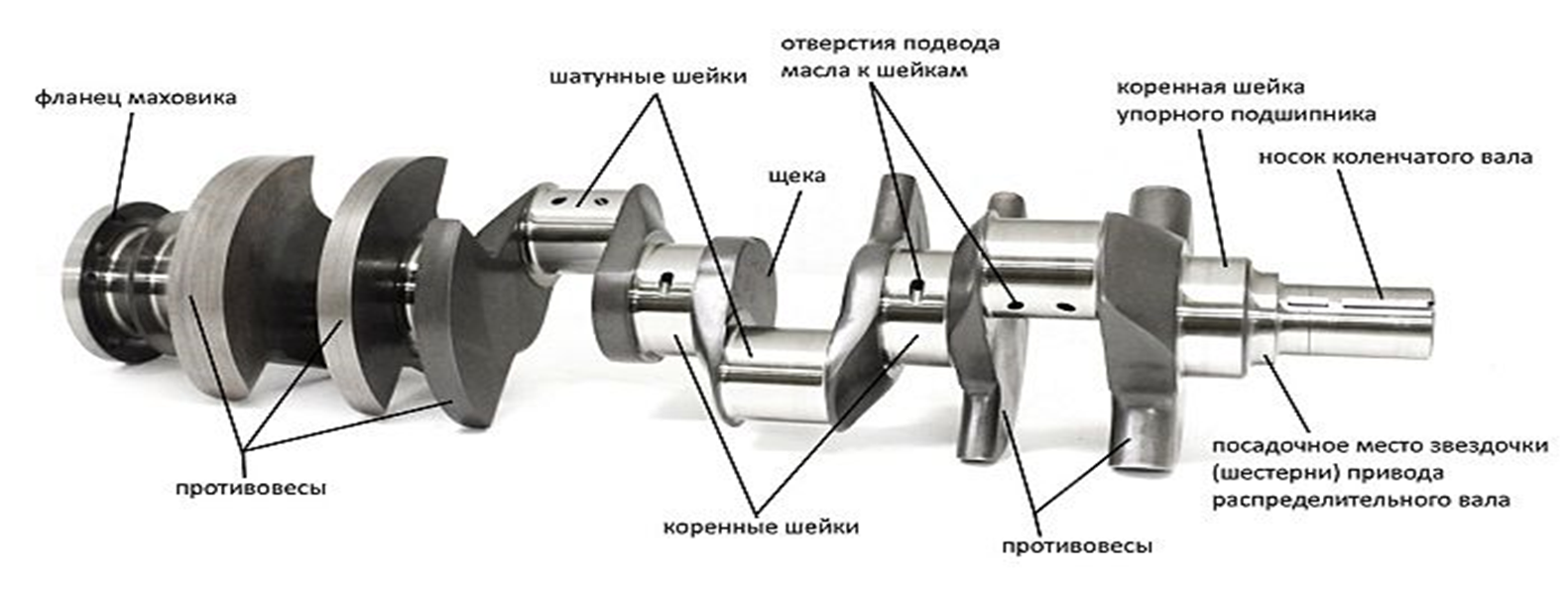

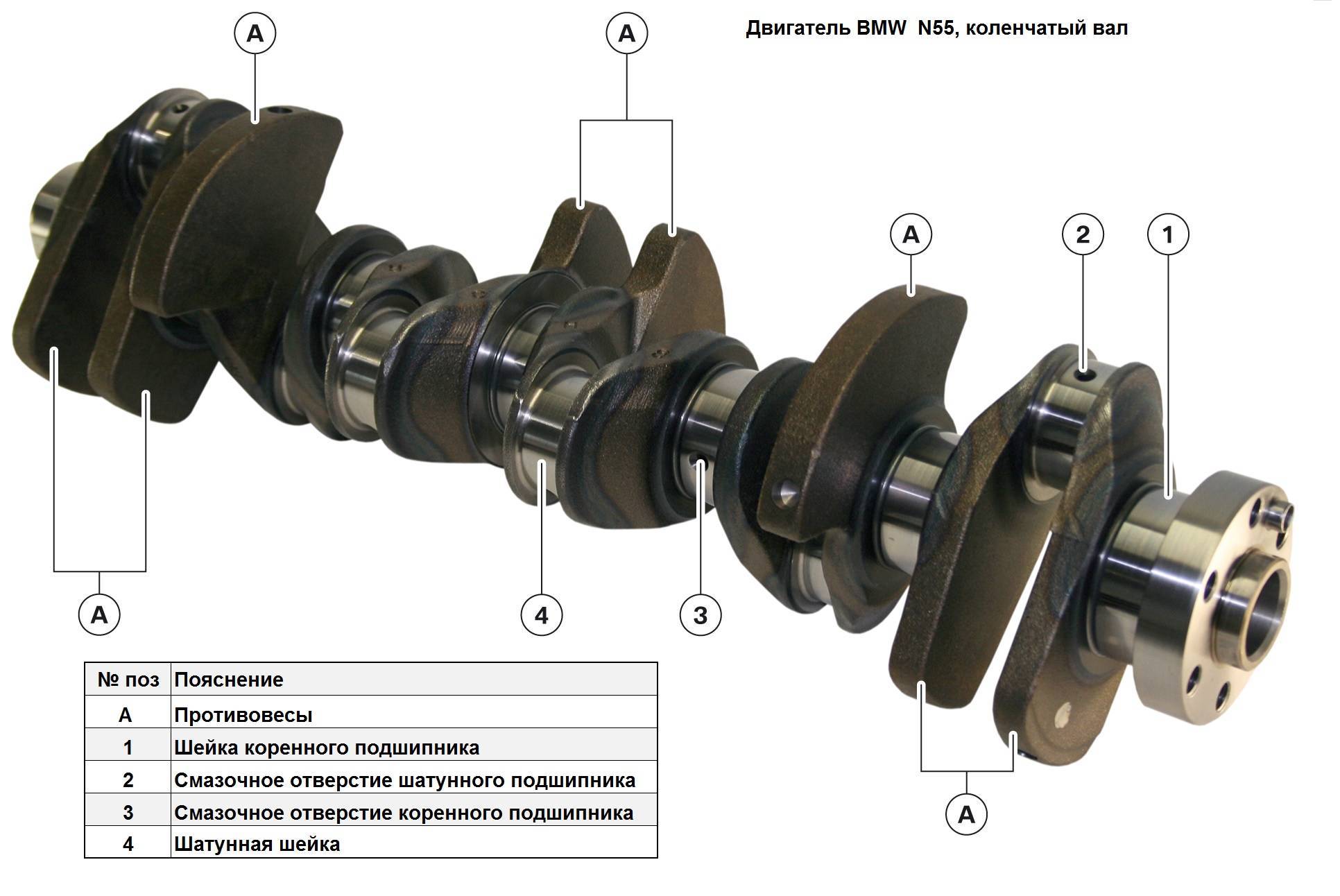

Главная плоскость — место крепления коленчатого вала к блоку цилиндров. Шатунные шейки — это места, где концы штока крепятся болтами к кривошипу. Противовесы находятся на противоположных сторонах шатунных шеек и противодействуют гармоническим силам поршня и штока в сборе. Незаметно изображены масляные каналы. Единственное, что заставляет кривошип свободно вращаться, на чем он держится, это клин давления масла. Теперь вы знаете, почему нужно еженедельно проверять уровень масла. (Обратите внимание, слишком много так же плохо, как и слишком мало). Во всяком случае, есть проходы, просверленные от основных шеек к шатунным шейкам, которые направляют масло под давлением к шатунам в нужное время (при ходе вниз) и удерживают шатунные шейки на масляном клине. На каждом конце есть фланец для болтового крепления маховика, а на противоположном конце вала, к которому крепится шкив/гармонический балансир.

(Обратите внимание, слишком много так же плохо, как и слишком мало). Во всяком случае, есть проходы, просверленные от основных шеек к шатунным шейкам, которые направляют масло под давлением к шатунам в нужное время (при ходе вниз) и удерживают шатунные шейки на масляном клине. На каждом конце есть фланец для болтового крепления маховика, а на противоположном конце вала, к которому крепится шкив/гармонический балансир.

Основы закончены. Теперь мы подошли к хорошему. Начну с базовой динамики двигателя. Каждый ДВС имеет определенное время срабатывания. Рядная четверка срабатывает при каждом повороте кривошипа на 180 градусов. Шестерка через каждые 120 секунд. Восемь через каждые 90 секунд. Чем ближе время зажигания, тем ровнее мощность двигателя. Это объясняет, почему V8 ведет себя намного мягче, чем шумная четверка. Для ротора он запускает каждый оборот на ротор. Таким образом, два ротора срабатывают каждые 180 градусов.

Типичный дорожный двигатель имеет коленчатый вал с поперечной плоскостью. Если вы посмотрите на него вдоль, как на ружье, шейки шатунов не будут в одной плоскости. У четырехцилиндрового двигателя нет иного выбора, кроме как быть так называемым плоским кривошипом. Присущая ему 180-градусная стрельба не позволяет ничего другого. Для нечетверок правилом является поперечная плоскость. Для двигателя в конфигурации V это становится немного сложнее. Стержни расположены рядом на общей шейке. V-8 имеет врожденный баланс в 9конфигурация 0 градусов. Он идеально выровнен для равномерного срабатывания импульсов. Для 90-градусного V-6 это становится трудным. Либо будет использоваться обычный журнал и он будет заметно грубее, либо будет использоваться раздельный журнал для достижения тайминга на 120 градусов.

Если вы посмотрите на него вдоль, как на ружье, шейки шатунов не будут в одной плоскости. У четырехцилиндрового двигателя нет иного выбора, кроме как быть так называемым плоским кривошипом. Присущая ему 180-градусная стрельба не позволяет ничего другого. Для нечетверок правилом является поперечная плоскость. Для двигателя в конфигурации V это становится немного сложнее. Стержни расположены рядом на общей шейке. V-8 имеет врожденный баланс в 9конфигурация 0 градусов. Он идеально выровнен для равномерного срабатывания импульсов. Для 90-градусного V-6 это становится трудным. Либо будет использоваться обычный журнал и он будет заметно грубее, либо будет использоваться раздельный журнал для достижения тайминга на 120 градусов.

Рукоятка Buick V-6. Обратите внимание на разъемные шейки стержня.

Что отличает двигатели V-типа, так это плоскость кривошипа. Используемый в основном для повышения производительности, он имеет заметно более грубую выходную мощность, но не используется во многих дорожных двигателях. И те, в которых он используется, в значительной степени основаны на производительности. На ум приходят Lotus Esprit V8 и нынешнее поколение Ferarri V-8. Плоская плоскость легче балансируется и более долговечна при работе на высоких оборотах.

И те, в которых он используется, в значительной степени основаны на производительности. На ум приходят Lotus Esprit V8 и нынешнее поколение Ferarri V-8. Плоская плоскость легче балансируется и более долговечна при работе на высоких оборотах.

Способ создания кривошипа так же важен, как и его конструкция. Существует три основных метода создания. Первый литой. Достаточно просто: вы берете горячий металл и заливаете его в отливку. После охлаждения шток и коренные шейки, а также другие точки крепления обрабатываются с требуемыми допусками. Литые кривошипы стоят в 99% серийных двигателей. Они относительно прочны и долговечны. И очень дешевый и простой в приготовлении. Но в целом они самые слабые из всех.

Далее идет кованая рукоятка. Он начинает свою жизнь как литой кривошип из специального сплава. После формирования его подвергают термообработке, и его шейки устанавливаются на место. После охлаждения обрабатываются обработанные поверхности. Его стоимость накачивает процесс термообработки, а также специальный сплав.

Окончательный вариант кривошипной заготовки. Его вырезают из цельного блока специально легированной стали. Из-за своей конструкции из одного материала и механической обработки он намного ближе к идеальному балансу, чем другие. Его стоимость намного выше, чем любой. Из-за стоимости покупки большого патрона из специального сплава, а также большого времени обработки, чтобы сбрить весь лишний металл. Это самый дорогой метод, но некоторые сомневаются, что он все еще лучший.

Используемые металлы обычно сопоставимы. А дело в том, что металл имеет внутреннюю кристаллическую структуру. Срезание лишнего металла удаляет некоторые внутренние структуры, в то время как кованый кривошип сохраняет все. Это дебаты. Явного победителя нет, но я нахожусь в лагере форсинга.

Для кривошипа доступно несколько модификаций производительности. Первый – это баланс. Это уменьшает гармоники при использовании высоких оборотов. Это также позволяет, с более легкими поршнем и штоком, облегчить вращающийся узел, что делает двигатель более отзывчивым.