Как сделать сварочный аппарат своими руками

admin 27.12.2018

Купить сварочный аппарат сегодня — задача несложная, ведь это оборудование широко доступно в специализированных магазинах, в том числе в интернете. Однако все же бывают ситуации, когда такой возможности нет, зато есть смекалка, умелые руки и необходимые запчасти. Используя эти ресурсы, можно собрать вполне функциональный сварочный аппарат переменного тока из подручных средств. Конечно, такое оборудование будет уступать профессиональным моделям, однако в экстренных ситуациях сможет хотя бы на время выручить.

Какие материалы необходимы?

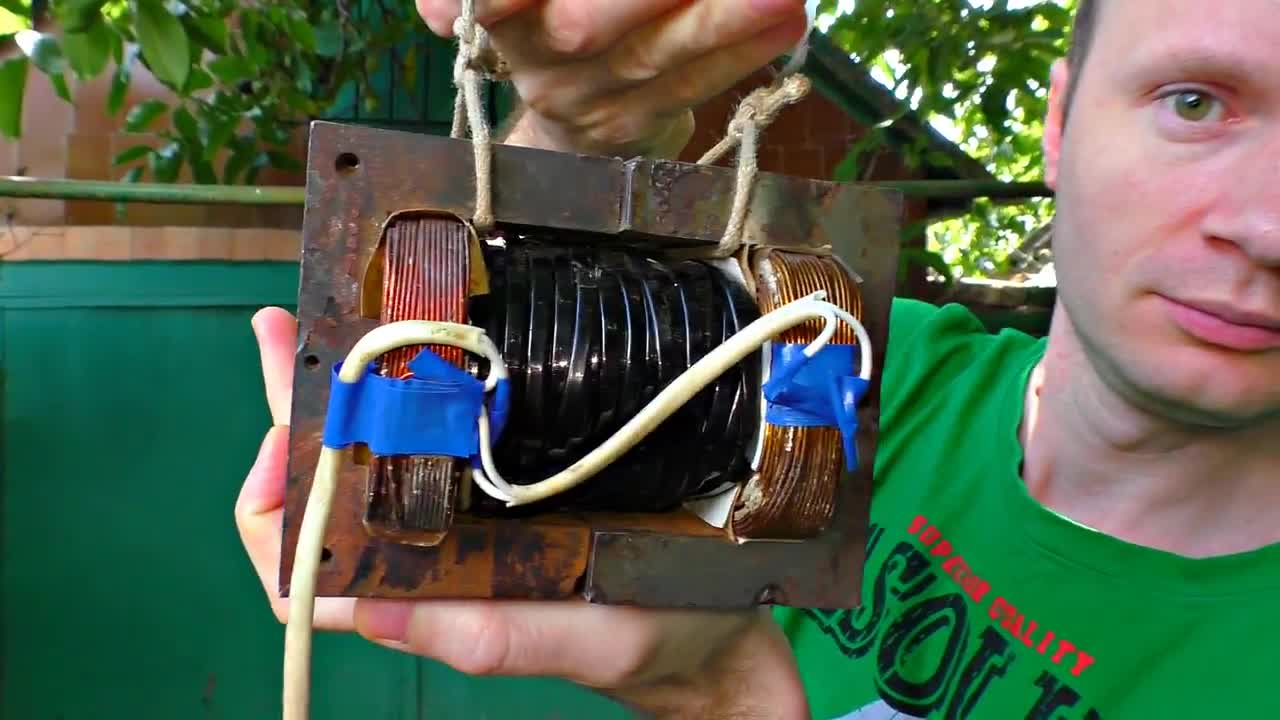

В основе конструкции любого сварочного аппарата лежит трансформатор — устройство для преобразования электрического тока. Его можно “добыть” из ненужного электрического оборудования (например, СВЧ-печи) и затем несколько модифицировать для достижения оптимальных значений, но если такой возможности нет, то вам понадобятся:

- листы трансформаторного железа с высоким показателем магнитной проводимости для сердечника;

- медный провод в стеклотканной или хлопчатобумажной изоляции для изготовления первичной и вторичной обмотки;

- текстолит или электротехнический картон для катушек, на которые будет наматываться кабель;

- стеклоткань, электротехническая бумага и лак, используемые в качестве изоляционного материала.

Также понадобится толстая фанера, оргалит или любой другой прочный изолирующий материал для изготовления корпуса, стандартный набор электромонтажного инструмента, ножницы для резки металла. В покупных сварочных аппаратах имеются дополнительные элементы, позволяющие регулировать выходную силу тока, напряжение и другие параметры. Если такой роскоши в вашем случае не имеется — не беда, “настройку” характеристик импровизированного сварочного аппарата можно осуществить путем изменения числа витков обмотки.

Перед тем, как сделать сварочный аппарат своими руками, необходимо определить следующие показатели:

- площадь поперечного сечения сердечника;

- толщина медного провода;

- количество витков и слоев обеих обмоток.

Подробно рассчитывать эти показатели в статье не имеет смысла — если вы занимаетесь сваркой, вам не составит труда сделать это самостоятельно. После того, как все математические расчеты выполнены, можно приступать непосредственно к сборке самого аппарата.

Схема изготовления

Процедура сборки самодельного сварочного аппарата выполняется в несколько этапов:

- Изготовление сердечника. Для этого элемента необходимо нарезать из трансформаторного железа одинаковые П-образные пластины. Такая форма наиболее удобна для ровного наложения обмотки. Стандартная площадь сечения сердечника для бытового сварочного аппарат составляет 50 кв. см.

- Выполнение обмотки.

- Сборка аппарата. Из толстой фанеры, оргалита или другого прочного изоляционного материала изготовьте корпус, предусмотрев в нем крепления для трансформатора и клемм подключения соединительных кабелей.

Корпус желательно делать полностью закрытым, но легкоразборным — он защитит оборудование от воздействия внешних факторов и одновременно обеспечит свободный доступ к “внутренностям” аппарата.

Корпус желательно делать полностью закрытым, но легкоразборным — он защитит оборудование от воздействия внешних факторов и одновременно обеспечит свободный доступ к “внутренностям” аппарата. - Настройка аппарата.Изготовленную сварочную установку необходимо настроить. Для этого подключите ее к сети и измерьте напряжение на вторичной обмотке — оно должно составлять 60-65 В. Если вольтметр показывает другие значения, домотайте или снимите столько обмотки, чтобы этот показатель находился в данном интервале.

Зная, как собрать такой аппарат, вы сможете выполнить простейшие сварочные работы в бытовых условиях. Однако ожидать от такого оборудования высокого качества сварки все же не стоит. Для профессиональных работ можно заказать сварочные установки в интернет-магазине SVAGA – в его каталоге имеются аппараты на переменном и постоянном токе, инверторные, трехфазные модели.

Безопасный сварочный аппарат из аккумуляторов своими руками

Содержание

- 1 Сварочный аппарат из автомобильного аккумулятора

- 2 Собираем сварочный аппарат пошагово

- 3 Что важно знать

- 4 Почему это безопасно

- 5 Видео по теме

В жизни каждого мужчины может наступить ситуация, когда ему необходимо выполнить небольшой объем сварочный работ, а сварочного аппарата под рукой нет.

Сварочный аппарат из авто аккумуляторов своими руками

Сварочный аппарат из автомобильного аккумулятора

Сразу отметим! Наша самоделка не безопасна, она может навредить вашему здоровью и вывести из строя автомобильные аккумуляторы, которые считаются не дешевыми.

Суть самоделки: если два сварочных аппарата соединить последовательно, то получится сварочный аппарат, который будет иметь две функции:

- сможет разрезать металл;

- сваривать металл.

Для самоделки нужны следующие материалы:

- Два автомобильных аккумулятора. Желательно, чтобы ток был 700 А и выше. Напряжение в этом деле не играет роли, ведь в сварке участвует только ток.

- Также необходимо два провода длинной 1 метр. Их сечение 12 мм2.

- Электрод, который есть под рукой.

Собираем сварочный аппарат пошагово

В первую очередь необходимо установить два аккумулятора рядом, желательно продумать подставку, чтобы с ними удобнее было работать.

Затем подключаем провода, здесь есть несколько тонкостей:

- Если необходимо приварить металл, на электрод подключаем минус, а не заготовку плюс.

- При резке металла электрод подключаем на плюс, а заготовку на минус.

Затем подключаем электрод и пробуем аккуратно выполнять сварку.

Что важно знать

Важный момент – это выбор провода. Если его сечение будет слишком большим, вы рискуете спалить свои аккумуляторы. Поэтому мы настоятельно рекомендуем использовать провода небольшого сечения, ведь лучше, если будет перегорать сам провод (его заменить дешевле).

Силу тока (А) вы можете регулировать в зависимости от сечения и длины кабеля. Оптимальная длина – 1 метр и сечение 12 мм2. Но, если вы делаете такую самоделку первый раз, попробуйте использовать провод меньшего сечения, это позволит избежать возможных проблем.

Оптимальная длина – 1 метр и сечение 12 мм2. Но, если вы делаете такую самоделку первый раз, попробуйте использовать провод меньшего сечения, это позволит избежать возможных проблем.

Помните! Брать электрод или провод голыми руками – запрещено. Попробуйте присоединить любые подручные средства, которые помогут избежать прямого контакта.

Почему это безопасно

Как правило, большая часть мужчин думает, что так можно спалить аккумулятор. Конечно, от этого не застрахован никто, но такой сварочный аппарат считается и достаточно безопасным. К примеру, стартер во время запуска потребляет больше электрического тока, чем сварка. Соответственно для автомобильного аккумулятора не будет никакого шока. Но, стоит понимать, что его работа должна быть минимальна, чтобы аккумулятор не перегрелся.

Работа с самодельным сварочным аппаратом

Также необходимо внимательно следить за состоянием электрода, правильностью подключения и нагрева. Если что-то вас смущает, лучше повторить подключение снова, по времени это не долго, зато поможет сохранить аккумулятор в полной сохранности.

Если что-то вас смущает, лучше повторить подключение снова, по времени это не долго, зато поможет сохранить аккумулятор в полной сохранности.

Помните! Работать с таким самодельным сварочным аппаратом можно только в резиновых перчатках и сапогах, ведь ток может нанести серьезный вред для вашего организма.

Видео по теме

Провод СИП характеристики.

Как сделать стакан с подсветкой читайте здесь.

Паяльник своими руками.

8 чертежей сварочных инструментов, которые можно собрать самостоятельно (с иллюстрациями)

Последнее обновление

Каждый сварщик в какой-то момент обнаружит, что работает самостоятельно. Не всегда есть дополнительная пара рук, чтобы удерживать деталь неподвижно. Правда в том, что многие инструменты сварщика продаются в хозяйственных магазинах по завышенной цене. Если у вас есть материалы, лежащие в вашем магазине, вы можете сделать многие из них всего за пару часов работы и за гораздо меньшие деньги, чем вы бы потратили на их покупку. Вот восемь сварочных инструментов, которые можно сделать своими руками, которые могут максимально повысить вашу эффективность и результативность.

Если у вас есть материалы, лежащие в вашем магазине, вы можете сделать многие из них всего за пару часов работы и за гораздо меньшие деньги, чем вы бы потратили на их покупку. Вот восемь сварочных инструментов, которые можно сделать своими руками, которые могут максимально повысить вашу эффективность и результативность.

8 чертежей сварочных инструментов для самостоятельной сборки:

1. Третья рука

| Материалы: | Круглый пруток из нержавеющей стали (два размера), кремнистая бронза |

| Инструменты: | Ленточная пила, сварочный аппарат TIG, шлифовальный станок |

| Сложность: | Легкий |

Соединив два куска круглой заготовки большего диаметра (один короче другого) с куском меньшего диаметра, вы можете сформировать основу этого третьего ручного инструмента. Затем еще три куска круглой заготовки шлифуют до острого (не слишком острого) и подкрашивают кремниевой бронзой, которую приваривают. Затем эти детали привариваются к меньшей части круглой заготовки большего диаметра: две с одной стороны и одна с другой. Таким образом, у вас есть универсальный инструмент третьей руки, который может удерживать на месте две пластины или одну деталь. Силиконовая бронза добавлена к наконечникам, чтобы она случайно не оставила следы от дуги на заготовке.

Затем эти детали привариваются к меньшей части круглой заготовки большего диаметра: две с одной стороны и одна с другой. Таким образом, у вас есть универсальный инструмент третьей руки, который может удерживать на месте две пластины или одну деталь. Силиконовая бронза добавлена к наконечникам, чтобы она случайно не оставила следы от дуги на заготовке.

2. Изгиб штанги

| Материалы: | Плоский стержень, болты с буртиками, |

| Инструменты: | Ленточная пила, дрель, метчик, шлифовальный станок, сварочный аппарат |

| Сложность: | Умеренный |

Если вам нужно согнуть круглую заготовку или арматуру, этот простой в изготовлении станок для гибки прутков станет идеальным проектом. Один длинный кусок плоского стержня — это ручка, которая выполняет изгиб, и у него есть два отверстия на одном конце. Одно отверстие остается открытым, а другое имеет резьбу для болта с буртиком, который ввинчивается и приваривается к задней стороне. Лишняя резьба стачивается заподлицо с пластиной, а вторая деталь гибочного станка – это само приспособление. Два отверстия в более коротком куске плоского стержня просверлены и нарезаны резьба для плечевых болтов, которые приварены и отшлифованы так же, как и первый кусок. Открытое отверстие на рукоятке надевается на один из плечевых болтов на приспособлении, чтобы он мог выполнять изгиб вашего материала. Обязательно зачистите все острые края.

Одно отверстие остается открытым, а другое имеет резьбу для болта с буртиком, который ввинчивается и приваривается к задней стороне. Лишняя резьба стачивается заподлицо с пластиной, а вторая деталь гибочного станка – это само приспособление. Два отверстия в более коротком куске плоского стержня просверлены и нарезаны резьба для плечевых болтов, которые приварены и отшлифованы так же, как и первый кусок. Открытое отверстие на рукоятке надевается на один из плечевых болтов на приспособлении, чтобы он мог выполнять изгиб вашего материала. Обязательно зачистите все острые края.

3. Крепление для круглых и квадратных труб

| Материалы: | Швеллер, уголок, труба |

| Инструменты: | Сварочный аппарат, шлифовальный станок, ленточная пила |

| Сложность: | Умеренный |

Идеально подходит для монтажа деталей на трубе, которые имеют тенденцию скатываться. Базовая рама, состоящая из трех частей швеллера и двух частей уголка на каждом конце, сварена вместе. Затем скосите все углы уголка. Этот угол будет местом, где ваш материал лежит в приспособлении. Затем закруглите все края с помощью шлифовальной машины и приметайте угол на пятке по центру всех трех частей канала на стенке (не на фланце). Затем меньшие уголки прикрепляются в шести точках (по две на каждом канале) с каждой стороны приспособления. Затем хомут изготавливается из узла скользящего рычага хомута BESSEY, вваренного между отрезками трубы. Затем он крепится к боковым сторонам светильника.

Базовая рама, состоящая из трех частей швеллера и двух частей уголка на каждом конце, сварена вместе. Затем скосите все углы уголка. Этот угол будет местом, где ваш материал лежит в приспособлении. Затем закруглите все края с помощью шлифовальной машины и приметайте угол на пятке по центру всех трех частей канала на стенке (не на фланце). Затем меньшие уголки прикрепляются в шести точках (по две на каждом канале) с каждой стороны приспособления. Затем хомут изготавливается из узла скользящего рычага хомута BESSEY, вваренного между отрезками трубы. Затем он крепится к боковым сторонам светильника.

4. Держатель газового баллона

| Материалы: | Тормозные диски, арматура, трубы, болты |

| Инструменты: | Сварочный аппарат, шлифовальный станок, дрель, проволочный круг или щетка |

| Сложность: | Умеренный |

В некоторых газовых баллонах слишком много жидкости, и вы не хотите, чтобы они опрокинулись. Используя старый тормозной диск, можно сформировать основу держателя. Затем цилиндр поддерживается по бокам кусками арматуры, приваренными к диску с одного конца, и куском трубы с другого. Если у вас нет оборудования для сварки чугуна и углерода, вам придется просверлить отверстия по бокам диска, чтобы приварить арматуру. Это довольно просто, как только вы просверлите отверстия.

Используя старый тормозной диск, можно сформировать основу держателя. Затем цилиндр поддерживается по бокам кусками арматуры, приваренными к диску с одного конца, и куском трубы с другого. Если у вас нет оборудования для сварки чугуна и углерода, вам придется просверлить отверстия по бокам диска, чтобы приварить арматуру. Это довольно просто, как только вы просверлите отверстия.

5. Молоток для шлака

| Материалы: | Долото, резьбовой стержень, труба, шестигранные гайки |

| Инструменты: | Сварочный аппарат, болгарка, дрель, серповидные ключи |

| Сложность: | Легкий |

Каждый сварщик нуждается в хорошем шлаковом молоте. Если, конечно, вы не наделены большими способностями TIG! В любом случае этот шлакоотбойный молоток прослужит вам долго, а ручку можно будет легко заменить, если она износится. Старое долото для головки молотка просверливается наполовину. В это отверстие вставляется кусок стержня с резьбой, который приваривается вокруг. Затем вокруг стержня с шестигранными гайками с обеих сторон надевается кусок трубы с внутренним диаметром, лишь немного превышающим наружный диаметр резьбового стержня. Одновременно затяните гайки, чтобы зафиксировать ручку.

Старое долото для головки молотка просверливается наполовину. В это отверстие вставляется кусок стержня с резьбой, который приваривается вокруг. Затем вокруг стержня с шестигранными гайками с обеих сторон надевается кусок трубы с внутренним диаметром, лишь немного превышающим наружный диаметр резьбового стержня. Одновременно затяните гайки, чтобы зафиксировать ручку.

6. Миниатюрный металлический зажим

| Материалы: | Уголок, стальной лист, резьбовой стержень, шестигранные гайки |

| Инструменты: | Дрель, сварочный аппарат, шлифовальный станок |

| Сложность: | Легкий |

С этим мини-металлическим зажимом будет легко крепить небольшие детали под прямым углом. Два куска уголка привариваются под прямым углом, а с обратной стороны каждого привариваются еще два куска. В каждой из этих двух частей просверлено отверстие на вертикальной ножке. Затем к отверстиям на внутренней стороне ножки прибиваются шестигранные гайки. На видео показано, что он окрашен, что поможет предотвратить образование дуги на приспособлении, но это не обязательно.

Затем к отверстиям на внутренней стороне ножки прибиваются шестигранные гайки. На видео показано, что он окрашен, что поможет предотвратить образование дуги на приспособлении, но это не обязательно.

7. Стержневые зажимы

| Материалы: | Стальная труба, пластина, круглый стержень, болты, труба, резьбовой стержень, шайбы, плоский стержень, шестигранная накидная гайка |

| Инструменты: | Дрель, ступенчатая дрель, метчик, торцовочная пила, шлифовальная машина |

| Сложность: | Трудно |

Иногда кажется, что вы никогда не найдете достаточно большой зажим, чтобы обойти свой материал. Вот почему важно иметь доступ к мебельным зажимам или, в данном случае, к стержневым зажимам. Они сделаны из более длинной стальной трубы с отверстиями, просверленными сбоку.

Верхняя часть хомута изготовлена из куска резьбового стержня с приваренной ручкой на одном конце, а на другом конце используется кусок формованной трубы, надетый на гайку и резьбовой стержень. Все это продевается через накидную гайку в верхней части. Этот проект сложен и требует более чем нескольких навыков изготовления.

Все это продевается через накидную гайку в верхней части. Этот проект сложен и требует более чем нескольких навыков изготовления.

8. Сварочный стол

| Материалы: | Пластина, уголок, болты |

| Инструменты: | Сварочный аппарат, шлифовальный станок |

| Сложность: | Умеренный |

Все эти проекты, вероятно, были бы невозможны без хорошего сварочного стола. Вам нужна поверхность для крепления зажима заземления и достаточно места для работы. Этот простой стол сделан из куска пластины для столешницы, которая затем поддерживается четырьмя вертикальными уголками для ножек. Внизу приварены большие болты и гайки, чтобы подвесить стол над землей, чтобы он не касался колес. Затяните болты, чтобы опустить его на колеса, и вы мобильны!

Заключение

Возможности безграничны для типов инструментов, которые вы можете создать, чтобы помочь вам в ваших сварочных проектах. Различные проекты позволят вам производить более уникальные инструменты, и в конечном итоге вам не придется покупать продукты по завышенным ценам в хозяйственном магазине или интернет-магазине. Мы надеемся, что эти схемы сварки вдохновят вас на создание инструментов, которые прослужат вам несколько лет.

Различные проекты позволят вам производить более уникальные инструменты, и в конечном итоге вам не придется покупать продукты по завышенным ценам в хозяйственном магазине или интернет-магазине. Мы надеемся, что эти схемы сварки вдохновят вас на создание инструментов, которые прослужат вам несколько лет.

Авторы и права: Роман Зайец, Shutterstock0001

Металлообработка мастерская

4Создатель из Бруклина Крис Хакетт является основателем и директором Мадагаскарского института, девиз которого: «Страх никогда не бывает скучным». С этим не поспоришь! В 33-м томе MAKE Хакетт показывает нам, как делать собственные сварочные электроды.

Во вступлении он пишет:

В эфире maker есть куча статей и практических советов по сварке своими руками, от суперпростых, тупых и невероятно эффективных (три автомобильных аккумулятора, соединенных последовательно) до высокотехнологичных и причудливых ( Аппараты TIG из микроволновых бит, кислородно-водородные горелки из разделенной воды и сантехнических принадлежностей).

Имея всю доступную информацию, можно с уверенностью сказать, что опытные производители будут профессионально сплавлять металл, даже если на сварочную промышленность обрушится какая-то странная, исключительно жестокая катастрофа. Если цивилизация и цепочки поставок рухнут, заборы против зомби все равно будут построены, а Громовой купол будет прочным и сделанным из стали.

Однако все сварщики-самоучки, которых я видел, предполагают, что у вас есть доступ к сварочному электроду. … Стандартный электрод для дуговой сварки с покрытием является общепринятой валютой сварки, используемой для сплочения мира. Они вездесущи. Вы можете получить их везде. Пока не можешь. … Даже самый лучший самодельный сварочный аппарат бесполезен без сварочной проволоки. Я провел кучу исследований, погуглил и углубился во все более и более схематичные форумы, начиная от мейнстрима DIY и заканчивая супер схематичным выживанием. Тонны интересной информации по всем вообразимым темам, но, насколько я могу судить, кажется, что никто никогда не делал свой собственный сварочный электрод и не документировал его в Интернете.

Здесь устранен небольшой, но потенциально важный пробел в мире DIY.

По сути, стальной стержень обернут целлюлозой (бумагой), пропитанной силикат натрия. Обертка обжата, чтобы поддерживать тесный контакт со стержнем. Затем электроды высушиваются (я использовал тостер — стержневую печь или некоторое время на солнце — должно помочь).

Вы знаете эти пакетики с силикагелем (обычно с надписью «Влагопоглотитель: нельзя есть»), в которые упакованы вещи, которые не должны намокать? С этим проектом вы, наконец, нашли им применение. Хакетт показывает нам, как сделать силикат натрия из воды, силикагеля и гидроксида натрия (щелока). Затем вы используете проволочные вешалки для стержней, заворачиваете их в газету, пропитанную силикат натрия, и запекаете (Хэкетт использовал специальную печь для тостера). После этого сварите новые самодельные стержни и гордитесь своими чистыми сварными швами.

Вы можете ознакомиться с полной инструкцией, начиная со страницы 72 Тома 33, или здесь в Интернете.