Сделать короткоходную механическую педаль газа

Содержание

Как работает электронная педаль газа, как проявляются ее достоинства и недостатки, какие неисправности встречаются чаще всего, и как с ними бороться? Все эти вопросы весьма актуальны, ведь сегодня многие производители автомобилей заменили традиционный тросовый привод на более современную электронную педаль.

Электронная педаль газа – как она работает?

Современные технологии направлены на то, чтобы максимально облегчить нашу жизнь. С одной стороны, это огромный плюс, но с другой – они попросту лишают нас возможности принимать какое-либо решение, вернее, корректируют его, и таким образом, что не всегда можно добиться желаемого результата. Это хорошо видно и при работе столь популярной в современном автомобилестроении электронной педали. Хотя для тех, кто неуверенно себя чувствует за рулем, и тем более не вникает в технические нюансы авто, это новшество только в плюс.

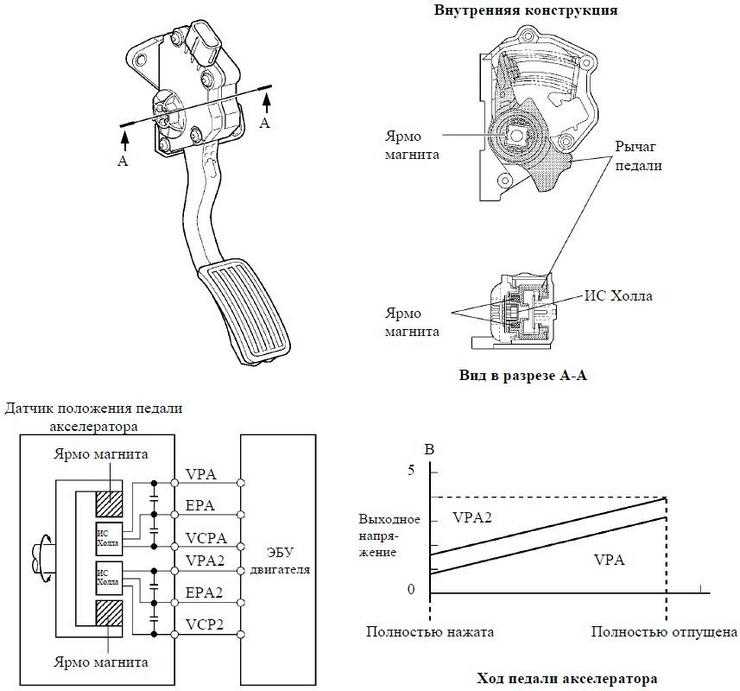

Принцип работы электронной педали газа следующий: после нажатия водителем акселератора данные об углах надавливания сразу же попадают в блок управления посредством специальных датчиков. Далее в ход идет ЭБУ, который и рассчитывает необходимый угол открытия дроссельной заслонки, а привод, исходя из полученных данных, открывает ее на этот угол. При этом если вдруг необходимо будет изменить величину этого угла (для более экономичного режима либо же безопасности), то блок управления делает это сам, без получения соответствующей команды. Получается, что водитель не может на все 100 % регулировать данный процесс.

Далее в ход идет ЭБУ, который и рассчитывает необходимый угол открытия дроссельной заслонки, а привод, исходя из полученных данных, открывает ее на этот угол. При этом если вдруг необходимо будет изменить величину этого угла (для более экономичного режима либо же безопасности), то блок управления делает это сам, без получения соответствующей команды. Получается, что водитель не может на все 100 % регулировать данный процесс.

Когда необходима замена электронной педали газа?

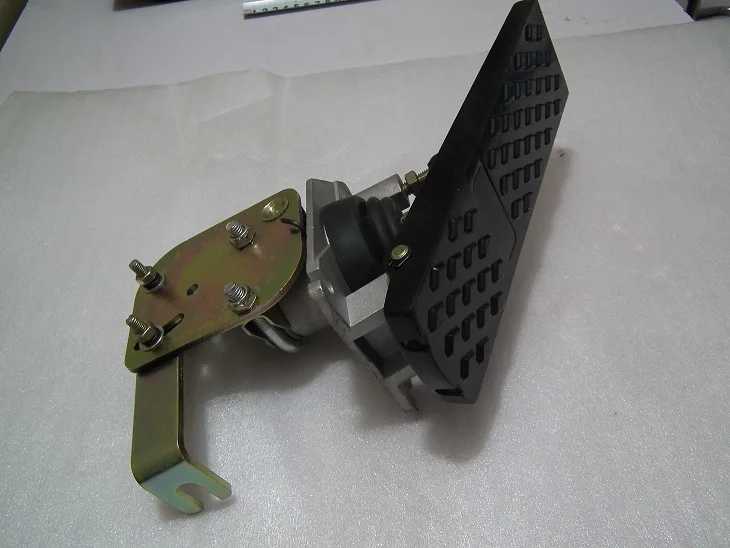

В связи с тем, что это электронный привод, то и основные неисправности в нем связанны с электроникой. В кронштейне педали встроены два датчика, которые передают команды на блок управления. Если один из этих датчиков выйдет из строя, то на панели загорится лампочка, отвечающая за исправность системы управления движком. В этом случае ЭБУ переходит в резервный режим (обороты растут намного медленнее). Если же из строя вышли два датчика, то включится аварийный режим, и движок будет работать как на холостом ходу. Так как датчики ремонту не подлежат, необходима замена электронной педали газа.

Так как датчики ремонту не подлежат, необходима замена электронной педали газа.

Также может повредиться проводка, и тогда нарушается работа дросселя. Если же износился электрический движок, то на мониторе также выдается ошибка, указывающая на аварию. Эти повреждения можно устранить, но если из строя вышел ускоритель электронной педали газа, отвечающий за динамику авто, то данную деталь стоит немедленно заменить новой. Как это сделать, мы рассмотрим чуть ниже.

Ремонт электронной педали газа – исправляем поломки сами

В основном при каких-либо проблемах требуется замена всего узла в целом. Но прежде чем приступать к столь решительным действиям, не мешало бы выяснить причину поломки. Для этого, конечно, стоит ознакомиться с информацией, как проверить электронную педаль газа. Для этого необходимо разъединить колодку и датчики, а затем, открутив крепежные гайки, демонтировать педаль.

Непосредственно для проверки потребуется мультиметр: подсоединяя его к разным выводам, следим за изменением электрического сопротивления.

Оно должно уменьшаться плавно, если же наблюдаются скачки, то деталь неисправна.

В некоторых же случаях возможен и ремонт электронной педали газа, допустим, при повреждении проводки. Так что, обнаружив дефект (нарушена изоляция, повреждены сами провода и т.д.), действовать нужно по следующей схеме. Освободив ось крепления шестеренки, снимаем жгут. Для этого необходимо отпаять провода, освободить скобу и вытянуть кабель. Затем производим замену проводов, и, разобрав разъем под педалью, распаиваем их. Теперь можно собрать заслонку и спокойно ездить.

Если же автомобиль реагирует на нажатие акселератора, так сказать, «с запаздыванием», то нужна шпора (электронный корректор) педали газа. Данное устройство позволяет сократить интервал между нажатием и открытием заслонки до минимума. Это отдельный модуль, который подключается к датчикам и через микропроцессор преобразует подаваемые с них сигналы, а затем подает их на контроллер.

Так мы видим, что электронная педаль газа, тюнинг которой возможен в любом специализированном центре, с одной стороны, является явным результатом прогресса, а с другой – несколько ограничивает наши желания. Правда, если вы не относитесь к категории тех людей, которым нужно «проехаться с ветерком», а предпочитаете ездить аккуратно с минимальными затратами топлива, то данный вариант будет именно для вас.

Правда, если вы не относитесь к категории тех людей, которым нужно «проехаться с ветерком», а предпочитаете ездить аккуратно с минимальными затратами топлива, то данный вариант будет именно для вас.

Рег.: 07.08.2006

Тем / Сообщений: 5 / 177

Откуда: Ленобласть, юг, болота

Возраст: 39

Авто: Черный Шнивалет GLS 2007

интересует возможность сделать на Шнивке (как понимаю, разницы по двигателю и ЭСУД между ней и 21214 никакой) «ручной газ», или «круиз — контрол», позволяющий вручную выставлять обороты работы двигателя.

на карбовой ниве подобное (в первом варианте использования) прекрасно получалось ручкой подсоса, на карбовых же УАЗках, насколько знаю, такая ручка есть штатно. грубо работать он должен так (два варианта применения):

1 — вьехал в грязи, включил первую пониженную, нажал кнопку на панельке — устанавливаются и поддерживаются обороты, допустим — 3500 — максимум момента, минимум расхода (если я правильно понимаю). машинка мирно плетется с постоянной скоростью, нога на педали газа на кочках не прыгает.

2 — еду далеко по трассе, разогнался, пятая, нажал кнопку — 3500, скорость — 100, убрал ногу с педали и спокойно еду в экономичном режиме. реакция на газ и тормоз — соответствующая.

сам с инжектором пока общался мало (собственно шнивка — первая моя инжекторная машина), поэтому с трудом представляю, как это можно реализовать, хочу спросить помощи у форумчан.

Рег.: 24.01.2009

Сообщений: 29

Откуда: Петрозаводск

Возраст: 44

Авто: 21214+21083

реализовать это можно ,купив машину с круиз контролем да и то он работает немного не так как ты хочешь

Добавлено спустя 1 минуту 14 секунд:

Имя: Евгений

Рег.: 26.03.2008

Тем / Сообщений: 117 / 4705

Откуда: Иркутск

Возраст: 34

Рег.: 07.08.2006

Тем / Сообщений: 5 / 177

Откуда: Ленобласть, юг, болота

Возраст: 39

Авто: Черный Шнивалет GLS 2007

Рег. : 12.09.2007

: 12.09.2007

Сообщений: 158

Откуда: г.Нижний Новгород

Возраст: 53

Авто: Была — ВАЗ21213, 1997г.в. Сейчас — Suzuki Grand Vitara 2008г. 2,0л 140л/с мкпп

Рег.: 19.08.2008

Сообщений: 319

Откуда: Россия, г. Волжский

Возраст: 50

Авто: 21214, 2005г. 7.9.7+

У инжекторных больше возможностей. Там нет необходимости городить сервопривода и прочую громоздкую механику

Если есть бортовой компьютер, то все эту функции добавляются просто изменением прошивки в ней теоретически ибо сделать это на практике сможет лишь разработчик БК (коды их программ обычно закрыты) либо головастый программист — потратив кучу времени и усилий на создание новой проги с нуля. Дешевле подкинуть «идею новой функции» разработчикам БК.

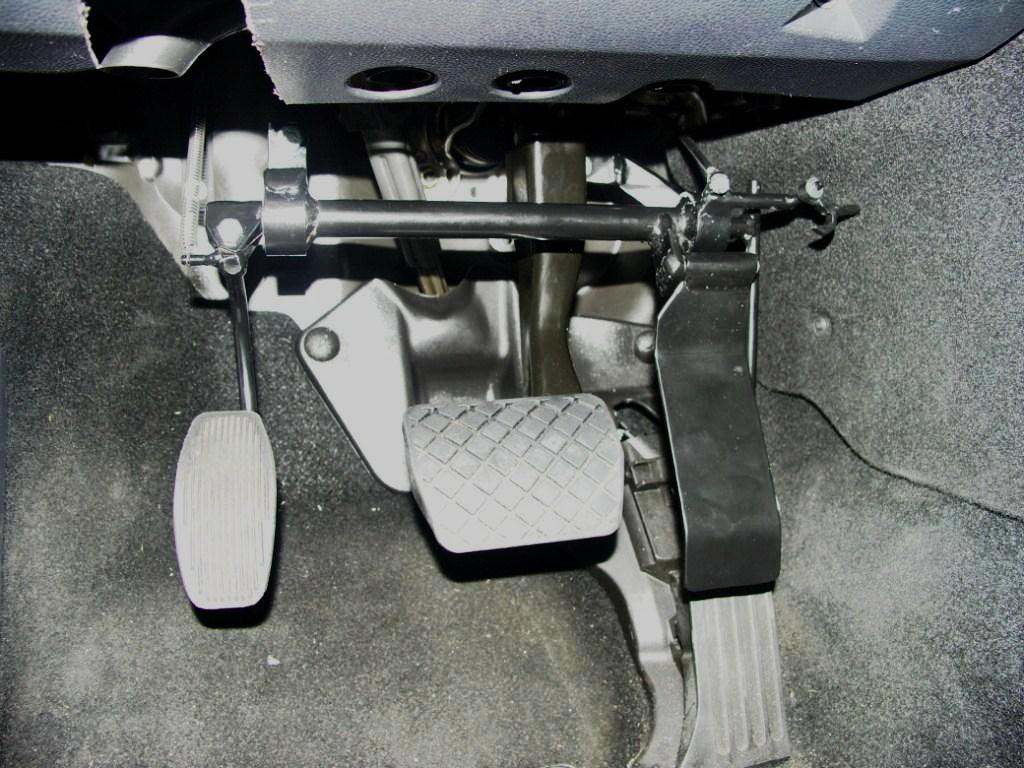

По конструкции педаль газа практически не отличается от педали сцепления, время делает свое дело и с педалью газа. Спустя определенный период времени педаль начинает не так работать, давя на газ нам приходится вжимать педаль в пол, что бы произошло хоть что то или наоборот, ход педали слишком мал и как только мы прикасаемся к педали газа начинается быстрый набор оборотов. И тот и другой вариант очень неудобен для нас, ведь мы привыкли к чему-то среднему. Так легче управлять автомобилем в уже разработанном годами стиле. Ведь не зависимо от завода ход педалей во всех автомобилей разный, даже если сравнивать 2 абсолютно одинаковых авто, управление ими будет разным. Поэтому водители привыкшие ездить в одном стиле и с одной чувствительностью машины хотят сохранить это чувство и перенестись вместе с ним в другой автомобиль.

И тот и другой вариант очень неудобен для нас, ведь мы привыкли к чему-то среднему. Так легче управлять автомобилем в уже разработанном годами стиле. Ведь не зависимо от завода ход педалей во всех автомобилей разный, даже если сравнивать 2 абсолютно одинаковых авто, управление ими будет разным. Поэтому водители привыкшие ездить в одном стиле и с одной чувствительностью машины хотят сохранить это чувство и перенестись вместе с ним в другой автомобиль.

Но случаются и такие случаи, при езде отпускаете педаль, а двигатель держится на своих оборотах, ноль реакции, очень неприятная вещь. Трос дроссельной заслонки имеет свойство ржаветь, и он начинает застревать, не давая двигателю сбросить обороты, в таком случае вам придется заменить его и в последующих случаях не давать заржаветь и смазывать его.

Осторожно при монтаже троса, он очень чувствительный к загибам, не обходимо внимательно и аккуратно установить. Перегиб или излом в дальнейшем может привести к распаду его на части.

Скорее всего, это произойдет на ходу, когда будете нажимать на педаль газа. Это очень опасно.

Как установить трос?

Я расскажу вам, как заменить трос дроссельной заслонки на автомобиле ВАЗ 2110. Для этого вам нужна отвертка (плоская), новый трос, бокорезы и пассатижи с плоскими губками. Первым делом снимаем пластиковую защиту двигателя. Затем снимаем предохранительную скобу с сектора дроссельного узла, поддевая ее отверткой. Затем вытаскиваем наконечник троса из паза и отсоединяем трос. После чего снимаем пассатижами пружинный стопор (рис 3).

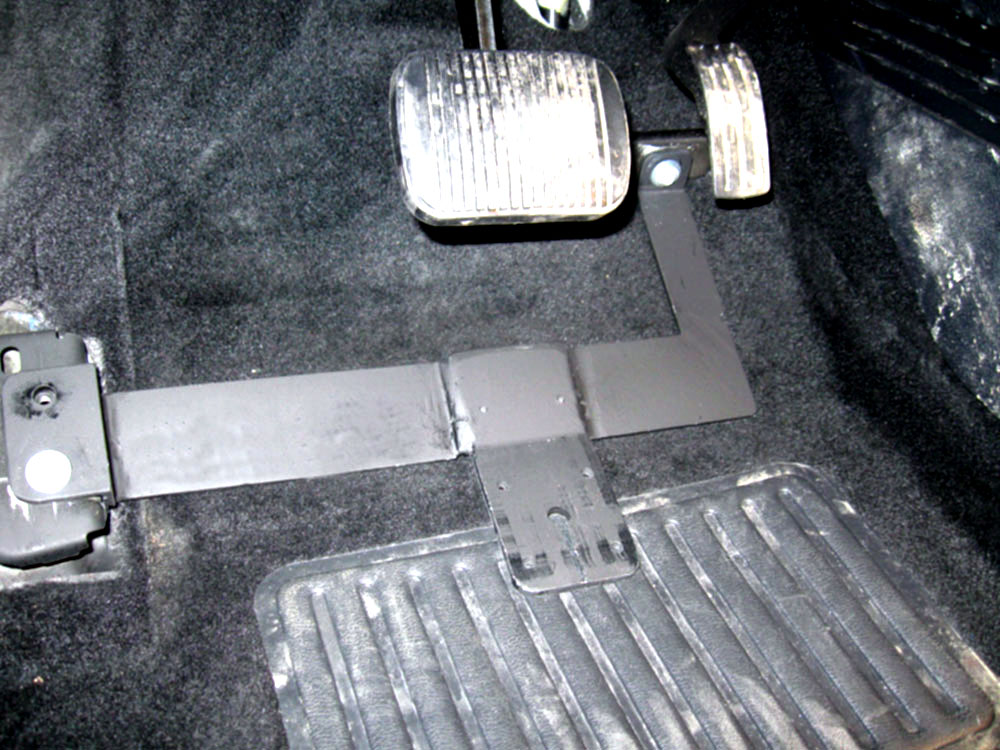

И выдергиваем наш трос из прорезей держателя (рис 4). Перекусываем пластиковый хомут, который крепко зажал наш трос к шлангу вентиляции газов (рис 5). Далее сдвигаем оболочку троса вперед (рис 6). Вытаскиваем из передка демпфер оболочки тросика (рис 7). Отсоединяем трос в салоне под педалью газа (рис 8)

Все, теперь можем вытащить трос и заменить его на новый, проделывая все операции в обратном порядке. Не забудьте закрепить трос к шлангу вентиляции газов пластиковым хомутом.

Не забудьте закрепить трос к шлангу вентиляции газов пластиковым хомутом.

Последним этапом настройки будет регулирование дроссельной заслонки.

Регулировка дроссельной заслонки

Для регулировки нам понадобятся всего лишь пассатижи. Приступая к регулировке, первым делом снимаем пластиковый кожух двигателя. Далее отсоединяем воздухоподводящий рукав от патрубка дроссельного узла. За тем помощник полностью вжимает педаль газа в пол, в таком положении дроссельная заслонка должна быть полностью открыта. Соответственно при опущенной педали дроссельная заслонка должна быть полностью закрыта.

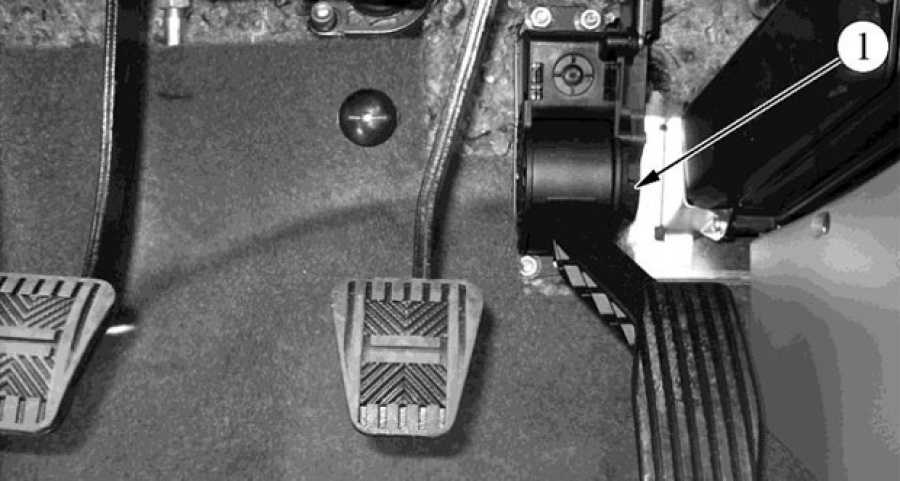

В других случаях предстоит регулировка дроссельной заслонки. Для регулировки снимаем пружинный упор (рис. 3). Перемещаем оболочку троса (1) и регулируем свободный ход троса. Когда закончим эту операцию, устанавливаем стопор плотно к резиновой втулке (2) (рис. 4).

На этом все настройки педали газа завершены.

Как отрегулировать педаль газа? Фото и видео.

Ниже вы встретите интересный видео ролик.

Делитесь своим мнением и рассказывайте в соц. сетях. Ведь Как отрегулировать педаль газа? — это очень интересная тема, не находите?)) Посмотреть на отзывы и мнения других читателей вы можете ниже, в комментариях.

Электронная педаль газа — как она работает?

В определении и сопоставлении обычной механической и особой электронной педали газа можно привести очень простой пример из жизни: механическая педаль является классической гитарой, а педаль электронная является электрогитарой. Педаль газа (ускоритель), Акселератор – это регулятор количества поступавшей в цилиндры внутреннего сгорания транспортного средства горючей смеси. Данное устройство предназначено непосредственно для изменения частоты вращения вала двигателя. Таким образом от данной системы напрямую зависит скорость передвижения по дороге транспортного средства.

- 1. Электронная педаль газа – как она работает?

- 2. Когда необходима замена электронной педали газа?

- 3.

Ремонт электронной педали газа – исправляем поломки сами.

Ремонт электронной педали газа – исправляем поломки сами.

В просторечии акселератором иногда называют педаль управления всей системой двигательного питания. При непосредственном нажатии водителем на педаль акселератора в карбюраторных двигателях заслонки открываются. Данные заслонки регулируют подачу в двигатель самой горючей смеси. Возрастание количества горючей смеси, которая поступает напрямую в двигательные цилиндры, приводит к увеличению давления внутреннего сгорания. Это, в свою очередь, приводит к тому, что вращающий момент увеличивается. Ежели нагрузка не увеличивается, частота вращения коленвала (коленчатого вала) значительно увеличивается. На тех автомобилях, которые оснащены инжекторами, при открытии дроссельной заслонки возникает перемещение плунжера воздушного расходометра. Данное устройство отвечает за увеличение подачи топлива, которое впрыскивается через форсунки.

Таким образом, можно определить разницу в механической и электронная газовой педали. В простой механической педали вся механическая сила передается с помощью тросика от самой педали газа к дросселю.

В простой механической педали вся механическая сила передается с помощью тросика от самой педали газа к дросселю.

В педали газа электронной, с помощью датчика, который установлен под педалью газа, происходит считывание уровня нажатия на педаль газа. Вследствие этого процесса «информация» передается электродвигателю, который управляет дросселем. Сам дроссель регулирует поступление в двигатель топливной смеси. Изначально сам сигнал может посылаться на саму электронную систему управления двигателем, последовательно на сам двигатель.

1. Электронная педаль газа – как она работает?

Для чего нужен прогресс в науке, исследованиях и технологиях? Для того, чтобы сделать нашу жизнь максимально облегченной. С одной стороны, это внушаемый плюс, так как ведет к новшествам, развитии и простоте. Но с другой стороны данные развития лишают людей возможности определять дальнейшую судьбу того или иного случая, агрегата, так как все новшества корректируют наши решения. Из-за этого не всегда можно добиться результата, который был желаем изначально. Данный тезис просматривается на деле при работе довольно популярного устройства автомобиля электронной педали. Тем не менее, для водителей, которые неуверенно себя чувствуют за рулем, а еще которые не вникают во все технические нюансы автомобиля, данное новшество является огромным плюсом.

Из-за этого не всегда можно добиться результата, который был желаем изначально. Данный тезис просматривается на деле при работе довольно популярного устройства автомобиля электронной педали. Тем не менее, для водителей, которые неуверенно себя чувствуют за рулем, а еще которые не вникают во все технические нюансы автомобиля, данное новшество является огромным плюсом.

Принцип работы электронной педали является достаточно простым. После того, как водитель нажал акселератор все данные о углах надавливания в тот же час направляются в электронный блок управления двигателем с помощью специальных датчиков. После этого в бой идет сам электронный блок управления двигателем, который, собственно, и рассчитывает нужный угол открытия дроссельной заслонки. Исходя из полученных данных привод открывает заслонку на указанный угол. Помимо этого если есть надобность нужно изменить величину данного угла. Это нужно для обеспечения безопасности и более экономичного режима. Вообще, блок управления все это делает сам, без всякого получения определенных команд.

2. Когда необходима замена электронной педали газа?

Из-за того, что данная система является электронным приводом, все основные поломки, проблемы и неисправности в нем напрямую связанны с электроникой. В кронштейне педали присутствуют два особых датчика. Именно эти специальные датчики и передают команды на блок управления. В случае, когда один из датчиков выходит из строя, на «панели инструментов» загорается лампочка, которая отвечает за исправность системы управления автомобильным двигателем. В данном случае электронный блок управление задействует резервный режим (рост оборотов происходит значительно медленнее). Если сразу два датчика вышли из строя, автоматически включается аварийный режим, а двигатель начинает свою работу по типу холостого хода. Из-за того, что сами датчики не подлежат ремонту, потребуется тотальная замена электронной педали газа.

Помимо этого возможны проблемы с проводкой, вследствие чего нарушится работа дросселя. Если сам электрический двигатель износился, то на соответствующем мониторе будет выведена ошибка, которая указывает на произошедшую аварию. Данные повреждения могут быть устранены. Тем не менее, если же из строя был выведен ускоритель электронной педали газа, который напрямую отвечает за динамику транспортного средства, то данная деталь нуждается в немедленной замене на новую. В следующем разделе можно будет подробно узнать о замене такого рода детали.

Если сам электрический двигатель износился, то на соответствующем мониторе будет выведена ошибка, которая указывает на произошедшую аварию. Данные повреждения могут быть устранены. Тем не менее, если же из строя был выведен ускоритель электронной педали газа, который напрямую отвечает за динамику транспортного средства, то данная деталь нуждается в немедленной замене на новую. В следующем разделе можно будет подробно узнать о замене такого рода детали.

3. Ремонт электронной педали газа – исправляем поломки сами.

В большинстве случаев, к сожалению, необходима тотальная замена целого узла. Тем не менее, перед тем, как приступить к такому решительному действию, автолюбителю не помешает выявить причину неисправности. Чтобы это сделать нужно ознакомиться с информацией, которая рассказывает о том, как все же можно проверить электронную педаль газа. Первое, что нужно сделать, необходимо разъединить датчики и колодку. После этого необходимо демонтировать педаль, предварительно открутив гайки крепления. Для того, чтобы произвести полную проверку автолюбителю понадобиться мультимер. Его необходимо присоединять к разным выводам и следить за изменением электрического сопротивление. В свою очередь, должно происходить плавное его уменьшение. Если в такой процедуре замечаются перепады и скачки, данная деталь является неисправной.

Для того, чтобы произвести полную проверку автолюбителю понадобиться мультимер. Его необходимо присоединять к разным выводам и следить за изменением электрического сопротивление. В свою очередь, должно происходить плавное его уменьшение. Если в такой процедуре замечаются перепады и скачки, данная деталь является неисправной.

Бывают случаи, когда возможным является ремонт электронной педали газа, например, при повреждениях проводки. Таким образом, после того, как был обнаружен дефект необходимо следовать следующим инструкциям. Нужно снять жгут, посредством освобождения оси крепления шестеренки. Для того, чтобы это воплотить в жизнь нужно отпаять провода, после чего произвести освобождение скобы и вытянуть кабель. После данной процедуры необходимо произвести замену контактной группы, разобрать разъем под педалью и распаять их. Все, теперь можно со спокойной душой собирать заслонку и не переживать по поводу езды.

Бывают случаи, когда автомобиль серьезно реагирует на нажатие электронной педали – «с запаздыванием». В таком случае понадобиться шпора (электронный корректор) педали газа. Этот механизм позволяет произвести сокращение интервала между открытием заслонки и нажатием на педаль до минимума. Данный отдельный модуль, подключаемый к датчикам и с помощью микропроцессора преобразует сигналы, подающиеся оттуда, а после этого подает их на сам контроллер.

В таком случае понадобиться шпора (электронный корректор) педали газа. Этот механизм позволяет произвести сокращение интервала между открытием заслонки и нажатием на педаль до минимума. Данный отдельный модуль, подключаемый к датчикам и с помощью микропроцессора преобразует сигналы, подающиеся оттуда, а после этого подает их на сам контроллер.

Таким образом, можно отметить, что все же является возможен тюнинг электронной педали газа. Так же бросается в глаза, что такой тюнинг является возможным в любых специализированных центрах – результат незамедлительного прогресса, а также ограничитель свобод и желаний автомобилиста. Тем не менее, если водитель предпочитает езду аккуратную и с минимальными затратами топлива, данные вариации являются лучшими.

Вмешиваться педалью: электронное управление дроссельной заслонкой

Вполне возможно, что программная интеграция автомобильных электронных систем станет самым значительным достижением автомобильной техники в этом десятилетии. Первоначально электронные системы, такие как ABS, HVAC и выбросы, разрабатывались отдельно теми группами каждого автопроизводителя, которые несли наибольшую ответственность. Группа тормозов и подвески работала над ABS, в то время как проблемы с выбросами и управлением двигателем решались специалистами по трансмиссии. Интеграция программного обеспечения объединила эти системы. Результатом являются новые, взаимосвязанные технологии, которые обеспечивают больший пробег, более безопасные автомобили и меньшие выбросы.

Первоначально электронные системы, такие как ABS, HVAC и выбросы, разрабатывались отдельно теми группами каждого автопроизводителя, которые несли наибольшую ответственность. Группа тормозов и подвески работала над ABS, в то время как проблемы с выбросами и управлением двигателем решались специалистами по трансмиссии. Интеграция программного обеспечения объединила эти системы. Результатом являются новые, взаимосвязанные технологии, которые обеспечивают больший пробег, более безопасные автомобили и меньшие выбросы.

Во главе этой тенденции, в качестве поддерживающей технологии, стоит электронное управление дроссельной заслонкой (ETC), которое является частью общеотраслевого ответа на призывы к большей экономии топлива, сокращению выбросов и сокращению числа дорожно-транспортных происшествий со смертельным исходом. Эта история не столько об оборудовании, сколько о программном обеспечении, которое использует ETC в качестве входных данных и исполнительного механизма, чтобы сделать возможными новые технологии.

Без ETC запланированные достижения в области гибридных и дизельных технологий, которые сейчас не за горами, были бы невозможны. Текущие достижения, такие как электронный контроль устойчивости (ESC), которые, как ожидается, спасут тысячи жизней в год, были бы просто невозможны без ETC. Еще лучше то, что ETC снижает стоимость и сложность для автопроизводителей за счет интеграции ранее автономных функций, таких как контроль холостого хода, круиз-контроль и управление дроссельной заслонкой, в единую, в основном программную систему.

Эту последнюю версию электронного управления дроссельной заслонкой не следует путать с более ранними автономными системами, которые заменили механическую связь между водителем и двигателем. В этих новых системах выход датчика педали является входом не только для системы управления двигателем, но и для системы программного обеспечения в целом. Таким образом, угол наклона педали становится ценным входом для других электронных систем управления. Алгоритмы, которые управляют ABS, ESC, круиз-контролем, HVAC и другими функциями системы, используют данные об угле наклона педали в процессе принятия решений. Получаемый в результате угол дроссельной заслонки — это не только то, что нужно водителю, но и то, что требуется системам для правильной и безопасной работы.

Получаемый в результате угол дроссельной заслонки — это не только то, что нужно водителю, но и то, что требуется системам для правильной и безопасной работы.

В этих системах ETC нового поколения модуль педали акселератора становится двусторонним устройством: он принимает информацию о желаемой мощности двигателя от водителя, а также может передавать водителю тактильную информацию в качестве предупреждения о том, что выбранная мощность двигателя либо неправильно, либо опасно.

Технологическая потребность в ETCЯсными целями автомобильной промышленности являются улучшение экономии топлива, сокращение выбросов и повышение эффективности и безопасности водителя. Чтобы понять варианты дизайна, доступные для достижения этих целей, вам нужно знать, что дает наилучшие результаты, а что снижает производительность. Эти сложные цели еще больше усложняются компромиссами, которые необходимо сделать.

Экономия топлива и объем выбросов на милю пути напрямую связаны с размером автомобиля и объемом двигателя. В соответствии с законами физики сокращение расхода топлива связано либо с уменьшением массы автомобиля, либо с уменьшением ускорения. Поскольку системы несовершенны, есть еще один путь, по которому можно пойти — повышение эффективности для снижения потерь.

В соответствии с законами физики сокращение расхода топлива связано либо с уменьшением массы автомобиля, либо с уменьшением ускорения. Поскольку системы несовершенны, есть еще один путь, по которому можно пойти — повышение эффективности для снижения потерь.

Первое, что нужно знать, это то, что большинство автомобильных двигателей намного больше, чем они должны быть для большинства реальных условий эксплуатации. Большой V8, часто выбираемый для полноразмерных пикапов, на самом деле предназначен для перевозки лодки или трейлера, которые может иметь в виду владелец. Тем не менее, буксировка прицепа может составлять менее 10% фактического пробега автомобиля; 90% времени двигатель меньшего размера будет работать нормально.

Тот факт, что двигатели большую часть времени работают на малой доле их пиковой выходной мощности, называется проблемой неполной мощности. Toyota говорит, что двигатель с циклом Отто наиболее эффективен при 40-45% оборотов в минуту. Это точка, в которой крутящий момент составляет примерно от 70% до 80% своего пикового значения для данного двигателя. В этом наиболее эффективном рабочем диапазоне двигатель выдает около 40% своей максимальной мощности.

В этом наиболее эффективном рабочем диапазоне двигатель выдает около 40% своей максимальной мощности.

В качестве примера возьмем двигатель Toyota ECHO мощностью 108 л.с. Учитывая только что упомянутые цифры, было бы лучше, если бы большую часть времени мощность двигателя находилась в диапазоне от 40 до 50 л.с. К сожалению, этого недостаточно для адекватного ускорения или подъема в гору. Расчеты показывают, что если бы у ECHO был только двигатель мощностью 30 л.с., ему потребовалось бы 30 секунд, чтобы разогнаться до 60 миль в час. Если бы такое транспортное средство столкнулось с уклоном 10%, оно замедлило бы скорость до 30 миль в час, прежде чем достигло бы вершины холма.

С другой стороны, для поддержания скорости 60 миль в час на ровных дорогах требуется всего 15 л.с. или около того, а для движения на холостом ходу и движения на малой скорости требуется еще меньше мощности. Конечным результатом является то, что выходная мощность двигателя, выбранная для адекватного обгона и подъема на холм, больше, чем необходимо для большинства условий эксплуатации автомобиля.

Кроме того, двигатели редко эксплуатируются в условиях, обеспечивающих наилучшие результаты с точки зрения экономии топлива и выбросов вредных веществ. Для типичного двигателя с красной линией 5000 об/мин оптимальная точка должна быть около 2000 об/мин. С практической точки зрения, большинство двигателей работают в гораздо более широком диапазоне от холостого хода до 3200 об/мин. Бывают случайные приближения к красной черте, но они представляют небольшую часть реальных оперативных обстоятельств.

При нормальной передаче точка максимальной эффективности для транспортного средства оказывается около 55 миль в час. Ограничение скорости в два никеля было выбрано не случайно, а скорее с прицелом на максимальную экономию топлива для среднего автомобиля. Для заданного пройденного расстояния экономия топлива снижается как на более высоких, так и на более низких скоростях. Поддержание постоянной скорости является преимуществом, поскольку позволяет избежать как дополнительного топлива, необходимого для ускорения, так и увеличения выбросов, которые часто возникают в результате замедления.

Неудивительно, что оптимальным показателем эффективности двигателя является также наилучший показатель выбросов. Именно холодный пуск и внезапные изменения скорости бросают вызов системам контроля выбросов. Электронное управление дроссельной заслонкой может фактически уменьшить выбросы за счет стратегий, которые обедняют смесь в сочетании с замедленным опережением зажигания, чтобы обеспечить более раннее отключение нейтрализатора.

Потери эффективности происходят по обе стороны оптимальной зоны для данного двигателя. При высоких оборотах двигателя трение между поршнем, кольцами и цилиндрами приводит к большей потере мощности двигателя. Эти потери на трение становятся более значительными по мере уменьшения размера двигателя. Паразитные потери в агрегатах двигателя, таких как масляный и водяной насосы, также увеличиваются в зависимости от числа оборотов. Другой проблемой является необходимость обогащения топливной смеси для получения максимального крутящего момента от двигателя. Это может помочь ускориться, но это не помогает выбросам или расходу топлива.

Это может помочь ускориться, но это не помогает выбросам или расходу топлива.

Основная причина потери эффективности при низкой скорости называется насосными потерями. Снижение мощности двигателя достигается за счет ограничения потока воздуха в двигатель. Дроссельная заслонка ограничивает поступление воздуха, заставляя двигатель втягивать воздух через узкий или ограниченный вход. Ограничение впуска воздуха создает перепад давления на дроссельной заслонке, известный как вакуум во впускном коллекторе. Поскольку воздух, поступающий в цилиндр, находится под давлением ниже атмосферного, в цилиндр поступает меньше воздуха. Система управления двигателем измеряет перепад давления и соответственно снижает подачу топлива. Уменьшение количества воздуха и топлива приводит к желаемому снижению выходной мощности.

Обратной стороной этого является то, что при парциальном давлении во впускном коллекторе расходуется энергия. Когда поршень движется вниз на такте впуска, нормальное давление под ним и частичный вакуум над ним вызывают сопротивление вращению коленчатого вала. Эти насосные потери возникают в большинстве режимов работы двигателя, поскольку дроссельная заслонка редко открывается по-настоящему широко.

Эти насосные потери возникают в большинстве режимов работы двигателя, поскольку дроссельная заслонка редко открывается по-настоящему широко.

Известно, что дизельные двигатели примерно на 25% более эффективны, чем бензиновые двигатели. Согласно Toyota, одна из причин заключается в том, что дизельный двигатель не использует дроссельную заслонку и, таким образом, имеет меньшие насосные потери. Считается, что в бензиновых двигателях потери, связанные с дроссельной заслонкой, находятся в диапазоне от 7% до 10%. Дизельные двигатели также более эффективны из-за более высокой степени сжатия.

GM говорит, что сложно одновременно достичь всех целей дизайна, таких как лучшая экономия топлива, снижение выбросов и безопасность водителя. Как правило, в двигателе с фиксированными фазами газораспределения наилучшая мощность уступает другим желательным элементам, таким как крутящий момент, стабильность холостого хода и экономия топлива.

Существуют и другие подходы, которые пытаются решить проблему частичной мощности, связанную с дроссельной заслонкой. Непосредственный впрыск бензина — это подход к повышению эффективности путем калибровки каждого события сгорания в соответствии с необходимыми требованиями к мощности. Система непосредственного впрыска регулирует мощность двигателя, впрыскивая только то количество топлива, которое необходимо для получения требуемой выходной мощности двигателя.

Непосредственный впрыск бензина — это подход к повышению эффективности путем калибровки каждого события сгорания в соответствии с необходимыми требованиями к мощности. Система непосредственного впрыска регулирует мощность двигателя, впрыскивая только то количество топлива, которое необходимо для получения требуемой выходной мощности двигателя.

Другой подход заключается в изменении фаз газораспределения. Системы VVT предлагают различные степени контроля в зависимости от ограничений сложности системы. Раннее закрытие впускного клапана (EIVC), позднее открытие впускного клапана (LIVO), позднее закрытие впускного клапана (LIVC) и стратегии полностью регулируемого подъема клапана продемонстрировали снижение насосных потерь и улучшение экономии топлива.

Компания GM опробовала стратегию EIVC, которая использует регулируемое закрытие впускного клапана и управление подъемом впускного клапана, чтобы разблокировать двигатель в условиях частичной и малой нагрузки. Здесь продолжительность работы впускного клапана и подъемная сила значительно сокращаются, чтобы контролировать поток воздуха в двигатель, что позволяет ему работать при более высоком давлении во впускном коллекторе с потенциалом для полного открытия дроссельной заслонки двигателя при любых условиях эксплуатации.

Электронные или гидравлические приводные соленоиды клапанов под управлением управляемых программным обеспечением кулачковых профилей могут когда-нибудь обеспечить еще большую гибкость. Об этих системах говорили и демонстрировали. Некоторое время назад у Renault был такой в гонщике Формулы-1 с красной линией 17 000 об / мин. До сих пор программный кулачок не использовался в серийных автомобилях из-за динамической сложности бесшумной посадки клапана обратно на седло. Приводы, показанные до сих пор, также громоздки и дороги по сравнению с механическим приводом.

Согласно GM, недостатком этих различных стратегий VVT для серийных двигателей является то, что они требуют умеренных или значительных изменений в архитектуре двигателя для успешной упаковки компонентов VVT. Кулачковые фазеры не только занимают место, но и усложняют транспортное средство с точки зрения веса и стоимости.

Использование ETC для достижения системных целей

Автопроизводители взяли на вооружение это исследование эффективности двигателя и сделали все возможное, чтобы двигатель проводил больше времени в зоне наилучшего восприятия. Они знают, что автомобиль должен казаться водителю «нормальным», и приложили немало усилий, чтобы это произошло. С точки зрения водителя, то, что настраивают и контролируют вычислительные платформы, находится строго на заднем плане. Повышение эффективности достигается несколькими способами:

Они знают, что автомобиль должен казаться водителю «нормальным», и приложили немало усилий, чтобы это произошло. С точки зрения водителя, то, что настраивают и контролируют вычислительные платформы, находится строго на заднем плане. Повышение эффективности достигается несколькими способами:

Управление коробкой передач. Удержание двигателя на оптимальном уровне оборотов достигается за счет большей потребности в компенсации оборотов между двигателем и ведущими колесами, управляемыми трансмиссией. Шести-, семи- и восьмиступенчатые коробки передач, а также вариаторы становятся обычным явлением. Поскольку вариаторы по-прежнему ограничены в своих возможностях обработки максимального крутящего момента, автомобили с двигателями высокой мощности остались с обычными многоскоростными трансмиссиями.

Ford и GM в настоящее время производят шестиступенчатую коробку передач на совместном предприятии. Около 85% компонентов должны использоваться обоими производителями. Ожидается увеличение экономии топлива на 4% при одновременном улучшении на 7% в диапазоне от 0 до 60 раз. В отличие от обычных коробок передач с разбросом передаточных чисел примерно от 4,0 до 1,0, новая коробка передач Hydramatic/Ford имеет более широкое общее передаточное число от 6,0 до 1,0. Электронное управление дроссельной заслонкой является неотъемлемой частью улучшений как в экономии топлива, так и в ускорении.

В отличие от обычных коробок передач с разбросом передаточных чисел примерно от 4,0 до 1,0, новая коробка передач Hydramatic/Ford имеет более широкое общее передаточное число от 6,0 до 1,0. Электронное управление дроссельной заслонкой является неотъемлемой частью улучшений как в экономии топлива, так и в ускорении.

Наличие такого количества передач требует некоторых приспособлений. Восьмиступенчатая коробка передач Toyota, например, имеет программное обеспечение для пропуска передач во время замедления, чтобы сделать переключение на более низкую передачу более плавным и незаметным для водителя. Система ETC сглаживает переключение между передачами, регулируя открытие дроссельной заслонки в точке переключения. Запрограммированные шаги в системе ETC можно использовать, чтобы дать водителю «ощущение» обычной трансмиссии, чтобы вариатор не чувствовал себя странно.

Программное обеспечение для управления трансмиссией используется для выбора комбинации мощности двигателя и передаточных чисел, обеспечивающей наиболее эффективный крутящий момент. Программное обеспечение способно уменьшать крутящий момент, подаваемый на трансмиссию во время последовательности переключений, чтобы уменьшить механические удары по трансмиссии. Это программное обеспечение для управления трансмиссией особенно важно для полноприводных автомобилей по запросу. Переключение с двухколесного на четырехколесный привод необходимо контролировать, чтобы избежать скачков крутящего момента и других взаимодействий между ведущими колесами.

Программное обеспечение способно уменьшать крутящий момент, подаваемый на трансмиссию во время последовательности переключений, чтобы уменьшить механические удары по трансмиссии. Это программное обеспечение для управления трансмиссией особенно важно для полноприводных автомобилей по запросу. Переключение с двухколесного на четырехколесный привод необходимо контролировать, чтобы избежать скачков крутящего момента и других взаимодействий между ведущими колесами.

Уменьшение рабочего объема для условий малой нагрузки. GM, Chrysler и другие внедрили стратегии с переменным рабочим объемом. Система GM Displacement on Demand уменьшает эффективный объем двигателя в стационарных условиях малой мощности. Ключевым аспектом этой системы является способность системы ETC создавать больший угол дроссельной заслонки без необходимости для водителя изменять угол наклона педали. Это ключевой элемент, гарантирующий, что единственным сигналом для водителя о том, что четыре цилиндра V8 отключены, является индикатор на приборной панели.

Контроль выбросов. ETC является частью стратегии по снижению выбросов двигателя при холодном пуске. Один из способов вызвать быстрый нагрев каталитического нейтрализатора — замедлить синхронизацию и обеднить смесь. Возможность сделать это ограничена потерей крутящего момента и мощности из-за этих настроек двигателя. При заданном положении педали водитель почувствует снижение мощности при реализации стратегии. Можно выполнить программную компенсацию угла дроссельной заслонки, чтобы сохранить исходное соотношение между педалью и дроссельной заслонкой, к которому привык водитель.

ETC также можно использовать для контроля фактического угла дроссельной заслонки во время разгона и торможения, чтобы минимизировать насосные потери. Часто угол дроссельной заслонки, реализуемый системой ETC, может быть более благоприятным, чем может выбрать водитель.

Наибольшее влияние на характеристики выбросов систем ETC оказывают вышеупомянутые стратегии переменного рабочего объема. Первая попытка Cadillac с переменным рабочим объемом (V-8-6-4) в начале 80-х провалилась по разным причинам, в том числе из-за неудовлетворенности водителя тем, как «чувствовал себя» двигатель, когда он уменьшал или увеличивал рабочий объем. ETC с компьютерным управлением может автоматически изменять угол дроссельной заслонки так, чтобы это изменение было плавным для водителя.

Первая попытка Cadillac с переменным рабочим объемом (V-8-6-4) в начале 80-х провалилась по разным причинам, в том числе из-за неудовлетворенности водителя тем, как «чувствовал себя» двигатель, когда он уменьшал или увеличивал рабочий объем. ETC с компьютерным управлением может автоматически изменять угол дроссельной заслонки так, чтобы это изменение было плавным для водителя.

Еще одним преимуществом ETC, по мнению GM, является возможность изменять реакцию автомобиля на изменение угла наклона педали. Исследования потребителей показывают, что реакция автомобиля на нажатие педали акселератора сильно влияет на общую удовлетворенность водителя автомобилем. Реакция автомобиля на первые 20 мм (0,8 дюйма) движения дроссельной заслонки может быть более важной, чем фактическое время разгона 0-60.

Безопасность автомобиля. Электронный контроль устойчивости, вероятно, является наиболее значительным достижением в области безопасности с момента изобретения ремня безопасности. Согласно федеральным требованиям и сотрудничеству автопроизводителей, к 2010 году эта система станет стандартной для всех автомобилей. Есть надежда, что она будет спасать до 10 000 жизней в год. Чтобы функционировать так, как он есть, ESC зависит от ETC.

Согласно федеральным требованиям и сотрудничеству автопроизводителей, к 2010 году эта система станет стандартной для всех автомобилей. Есть надежда, что она будет спасать до 10 000 жизней в год. Чтобы функционировать так, как он есть, ESC зависит от ETC.

Электронные системы контроля устойчивости представляют собой интеграцию существующих систем автомобиля (ABS, TC, ECM) в сочетании с дополнительными датчиками для определения угла поворота рулевого колеса и рыскания. Ключевым входом в систему является выходной сигнал датчика угла поворота педали. Система ESC запускает алгоритм, который определяет, является ли запрошенная мощность двигателя безопасной. Когда это целесообразно, вывод системы может быть командой угла дроссельной заслонки, которая не соответствует запросу водителя. Когда возможна потеря тяги и/или рулевого управления, система ESC может отменить действия водителя, чтобы уменьшить угол дроссельной заслонки и мощность двигателя.

Электронное управление дроссельной заслонкой также можно использовать для защиты двигателя, трансмиссии и шин от работы, которая может привести к чрезмерному износу или повреждению. Ограничение числа оборотов может быть реализовано в программном обеспечении путем управления углом дроссельной заслонки, а не отключением подачи топлива или зажигания. Это приводит к гораздо более плавному ограничению, которое не заставляет водителя чувствовать, что двигатель «выключился», как это может быть в случае с системами ограничения на основе зажигания и топлива. Компании по аренде автомобилей настаивают на ограничителях оборотов как способе защиты своих активов от водителей, которым все равно, как сильно они толкают автомобиль, просто потому, что он им не принадлежит.

Ограничение числа оборотов может быть реализовано в программном обеспечении путем управления углом дроссельной заслонки, а не отключением подачи топлива или зажигания. Это приводит к гораздо более плавному ограничению, которое не заставляет водителя чувствовать, что двигатель «выключился», как это может быть в случае с системами ограничения на основе зажигания и топлива. Компании по аренде автомобилей настаивают на ограничителях оборотов как способе защиты своих активов от водителей, которым все равно, как сильно они толкают автомобиль, просто потому, что он им не принадлежит.

Использование ETC для включения других технологий

Vortec 5.3L V8 от GM использует Active Fuel Management (AFM) с ETC в качестве ключевого входа. 3,9-литровый V6 также использует AFM, но в сочетании с VVT. GM говорит, что 3.9 — это первый двигатель, в котором используется как деактивация цилиндров, так и VVT на одном двигателе. В условиях малой нагрузки любой двигатель может отключить половину цилиндров. GM рекламирует реальную экономию топлива в размере 7%, хотя, как сообщается, выгода больше для тех, кто много ездит по шоссе в стабильном состоянии.

GM рекламирует реальную экономию топлива в размере 7%, хотя, как сообщается, выгода больше для тех, кто много ездит по шоссе в стабильном состоянии.

E38 ECM измеряет условия нагрузки на основе входных данных от датчиков автомобиля, таких как ETC, и интерпретирует эту информацию для управления более чем сотней операций двигателя. Впрыск топлива, управление искрой и электронное управление дроссельной заслонкой включены. При малых нагрузках компьютер двигателя автоматически закрывает как впускной, так и выпускной клапаны, одновременно сокращая подачу топлива. Когда водителю требуется ускорение или увеличение крутящего момента для перемещения груза, цилиндры снова активируются.

В этих системах ETC используется для балансировки крутящего момента, чтобы водитель не «чувствовал» цилиндры, когда они выходят из потока или выходят из потока. Во время деактивации оба клапана закрыты. Энергия, используемая для сжатия воздуха в цилиндре, возвращается к коленчатому валу при ходе поршня вниз, поскольку захваченный воздух действует как пружина. Переход занимает менее 20 мс, и водитель этого не замечает.

Переход занимает менее 20 мс, и водитель этого не замечает.

Фактическое оборудование, используемое для управления отключением, называется узлом масляного коллектора подъемника (LOMA) и расположено в долине двигателя V8. Четыре электрических соленоида управляются результатом обработки Е38 алгоритма нагрузки. Эти соленоиды определяют количество активных цилиндров, контролируя подачу масла к толкателям соответствующих цилиндров.

В двигателе, оснащенном системой AFM, насосные потери снижаются при отключении главным образом за счет увеличения давления во впускном коллекторе. Во время деактивации остальные цилиндры нуждаются в уменьшенном дросселировании, чтобы обеспечить эквивалентный объем работы. Без электронного управления дроссельной заслонкой водитель заметит деактивацию как снижение производительности. Водителю не нужно менять угол наклона педали, программное обеспечение изменяет угол дроссельной заслонки, чтобы отразить меньшее количество работающих цилиндров.

Работа AFM зависит от нагрузки. Нагрузка измеряется и объединяется в алгоритме с потребностью водителя в мощности, измеряемой нажатием дроссельной заслонки. Активное управление подачей топлива не влияет на выбросы вредных веществ из активных цилиндров. Для неактивных цилиндров топливо не тратится и не сжигается, что приводит к снижению выбросов на пройденном расстоянии.

Нагрузка измеряется и объединяется в алгоритме с потребностью водителя в мощности, измеряемой нажатием дроссельной заслонки. Активное управление подачей топлива не влияет на выбросы вредных веществ из активных цилиндров. Для неактивных цилиндров топливо не тратится и не сжигается, что приводит к снижению выбросов на пройденном расстоянии.

Ключевым моментом здесь является то, что единственными необходимыми механическими компонентами являются три или четыре специальных толкателя клапанов и соленоиды для управления ими для отключаемых цилиндров. Программная система управления использует данные о нагрузке двигателя, скорости автомобиля, намерениях водителя, безопасности и выбросах при принятии решения об отключении отдельных цилиндров. Уже установленная система ETC используется для обеспечения «нормальной» работы автомобиля во время деактивации.

Gen IV Vortec 5.3L выводит ETC на новый уровень, используя вычислительные возможности компьютера E38. Расширенная интеграция позволяет отказаться от модуля управления приводом дроссельной заслонки (TAC). В предыдущих системах модуль TAC получал команды от ECM и управлял электрическим шаговым двигателем, который контролировал положение дроссельной заслонки. В новой системе ECM управляет дроссельной заслонкой напрямую. Эта прямая связь между дроссельной заслонкой и компьютером ускоряет время отклика. Устранение TAC также уменьшает количество проводов, проблемы с надежностью и необходимость контролировать правильность работы модуля TAC.

В предыдущих системах модуль TAC получал команды от ECM и управлял электрическим шаговым двигателем, который контролировал положение дроссельной заслонки. В новой системе ECM управляет дроссельной заслонкой напрямую. Эта прямая связь между дроссельной заслонкой и компьютером ускоряет время отклика. Устранение TAC также уменьшает количество проводов, проблемы с надежностью и необходимость контролировать правильность работы модуля TAC.

flex-fuel 5.3 не требует специального топливного датчика. В более ранних двигателях с гибким топливом использовался светочувствительный датчик, чтобы определить, какая смесь топлива находится в системе. Двигатель Gen IV использует виртуальный датчик, запрограммированный в его программном обеспечении. Основываясь на показаниях кислородных датчиков, датчика уровня топлива и датчиков скорости автомобиля, ECM определяет топливную смесь и регулирует ширину импульса топливной форсунки и угол открытия дроссельной заслонки по мере необходимости. Система ETC производит необходимые изменения угла дроссельной заслонки. Поскольку этанол имеет более низкую оценку BTU при том же объеме, что и бензин, требуется больше топлива для обеспечения той же мощности при полностью открытой дроссельной заслонке.

Поскольку этанол имеет более низкую оценку BTU при том же объеме, что и бензин, требуется больше топлива для обеспечения той же мощности при полностью открытой дроссельной заслонке.

Toyota использует так называемое управление силовой передачей на Lexus LS 460. С помощью этой системы наиболее подходящая мощность привода автомобиля точно достигается с оптимизированным крутящим моментом двигателя и передаточным числом. Акцент Toyota делается на том, что испытывает водитель, а именно на крутящем моменте на ведущих колесах.

Toyota говорит, что с обычными органами управления трансмиссией целевое открытие дроссельной заслонки и передаточное число определяются в зависимости от угла наклона педали водителя. С точки зрения угла открытия дроссельной заслонки учитываются другие системы автомобиля, такие как круиз-контроль и система контроля устойчивости автомобиля (VSC). В результате целевое открытие дроссельной заслонки и целевое передаточное число устанавливаются отдельно. В предыдущих системах эта ситуация работала хорошо, потому что каждая из систем корабля не была большой, а требуемые требования к точности не были особенно высокими.

Ситуация изменилась. Новые автомобильные системы с системами предаварийной безопасности и интеллектуальными системами помощи при парковке (IPA) усложнили взаимосвязь между автомобильными системами. Стало сложнее согласовать все различные системы для достижения желаемой мощности привода.

Toyota заявляет, что разработала нечто под названием «Интегрированное управление динамикой автомобиля» (VDIM) для интеграции контроля устойчивости автомобиля, контроля тяги, ABS и рулевого управления с электроусилителем. ETC используется для входов датчиков VDIM и приводов управления. Система VDIM управляет «мощностью привода», выбирая комбинацию мощности двигателя и передачи, чтобы обеспечить необходимый крутящий момент на ведущих колесах с максимально возможной эффективностью. Имея интегрированную систему, можно выбрать лучший выбор момента зажигания, оборотов двигателя и передачи, чтобы обеспечить крутящий момент и ускорение, ощущаемые водителем.

Крутящий момент и мощность трансмиссии гибридных автомобилей могут исходить от двигателя внутреннего сгорания, генератора и/или электродвигателя. Объединение и распределение крутящего момента осуществляется планетарной передачей, которую Toyota и Ford называют устройством разделения мощности (PSD). В ПСД ведущая шестерня соединена с двигателем, солнечная шестерня соединена с генератором, а зубчатый венец соединен с электродвигателем. Конфигурация планетарной передачи обеспечивает развязку скорости двигателя от скорости автомобиля.

Объединение и распределение крутящего момента осуществляется планетарной передачей, которую Toyota и Ford называют устройством разделения мощности (PSD). В ПСД ведущая шестерня соединена с двигателем, солнечная шестерня соединена с генератором, а зубчатый венец соединен с электродвигателем. Конфигурация планетарной передачи обеспечивает развязку скорости двигателя от скорости автомобиля.

Несмотря на то, что гибридная трансмиссия позволяет экономить топливо, существуют некоторые дополнительные ограничения. Форд говорит, что одна из проблем заключается в том, что автомобили с разделением мощности чувствительны к таким факторам шума, как несоответствие крутящего момента двигателя, в отличие от обычных автомобилей. Эти системы также чувствительны к чрезмерному использованию батареи, что может повлиять на ее долговечность. Чтобы решить эти проблемы, инженеры Ford Escape/Mercury Mariner должны были определить рабочие точки трансмиссии, совместимые с архитектурой аккумулятора и высоковольтной шины, чтобы обеспечить соответствие требованиям по мощности, напряжению и долговечности.

Форд говорит, что определение желаемой рабочей точки трансмиссии для обычного автомобиля относительно просто, поскольку есть только один путь к колесам от генератора энергии (двигателя). Необходимо определить три переменные: передачу трансмиссии, состояние муфты гидротрансформатора и желаемый крутящий момент двигателя. О намерениях водителя сообщает датчик угла поворота педали. Передача и крутящий момент определяются компьютерным алгоритмом, в результате чего контролируется угол дроссельной заслонки.

В гибридном транспортном средстве есть три устройства, производящих энергию: генератор, мотор и двигатель. Система управления определяет требуемый водителем крутящий момент на колесе с помощью датчика угла поворота педали. Исходя из этого, компьютерное программное обеспечение может выбрать оптимальное сочетание желаемой частоты вращения двигателя и желаемого крутящего момента на колесах. Скорость двигателя является результатом управления алгоритмом положения дроссельной заслонки углом дроссельной заслонки. Крутящий момент колеса является результатом выбора источников энергии и передачи между ними и колесами.

Крутящий момент колеса является результатом выбора источников энергии и передачи между ними и колесами.

В гибридном электромобиле с разделением мощности крутящий момент и скорость генератора — и, следовательно, мощность генератора — в значительной степени определяются требуемой частотой вращения двигателя и фактическим крутящим моментом двигателя. Таким образом, предел мощности батареи, по сути, является ограничением мощности двигателя. Поскольку скорость двигателя определяется скоростью транспортного средства, это эффективно ограничивает крутящий момент двигателя. Крутящий момент двигателя также ограничен тем, чего хочет водитель с точки зрения управляемости. Гибридная система управления должна управлять взаимодействием трех возможных источников энергии. Электронное управление дроссельной заслонкой, встроенное в систему, используется для приема данных от водителя, а затем для управления мощностью двигателя в соответствии с двумя другими источниками энергии.

В основе гибридной системы управления, описанной Фордом, лежит электронная система управления дроссельной заслонкой и ее способность принимать данные от водителя, а затем выводить положение угла дроссельной заслонки в соответствии с наилучшими интересами всей системы. Это интегрированное программное обеспечение систем управления трансмиссией и двигателем дает ответную реакцию системы.

Это интегрированное программное обеспечение систем управления трансмиссией и двигателем дает ответную реакцию системы.

Подводя итог, можно сказать, что то, что начиналось как средство устранения механической связи между педалью акселератора и двигателем, развилось и приобрело большую и гораздо более важную роль. Интеграция электронных подсистем безопасности, выбросов и трансмиссии позволила внедрить новые технологии, которые невозможно было внедрить по отдельности. Электронное управление дроссельной заслонкой является обязательным элементом этих передовых систем.

Загрузить PDF

Отношение длины хода к диаметру: ключ к эффективности двигателя

Хотя на эффективность двигателя влияет множество факторов, основным фактором, который необходимо учитывать, является сама геометрия двигателя. Имеет значение не только общий размер двигателя, но и соотношение сторон цилиндров двигателя, определяемое отношением длины хода к диаметру цилиндра. Чтобы объяснить почему, необходимо учитывать три фактора: теплопередачу в цилиндре, продувку цилиндра и трение.

Простые геометрические соотношения показывают, что цилиндр двигателя с большим отношением длины хода к диаметру цилиндра будет иметь меньшую площадь поверхности, подвергающуюся воздействию газов из камеры сгорания, по сравнению с цилиндром с более коротким отношением длины хода к диаметру цилиндра. Меньшая площадь напрямую приводит к уменьшению теплопередачи в цилиндре, увеличению передачи энергии на коленчатый вал и, следовательно, к более высокому КПД.

Продувка цилиндра — двухтактное явление, при котором продукты выхлопа в цилиндре заменяются свежим воздухом — также сильно зависит от отношения длины хода к диаметру цилиндра в прямоточном двухтактном двигателе с оппозитными поршнями . По мере увеличения отношения длины хода к диаметру цилиндра увеличивается и расстояние, которое свежий воздух должен пройти между впускными отверстиями на одном конце цилиндра и выпускными отверстиями на другом конце. Это увеличенное расстояние приводит к более высокой эффективности продувки и, как следствие, к меньшей работе насоса, поскольку меньше свежего воздуха теряется из-за короткого замыкания заряда.

На трение двигателя влияет отношение длины хода к диаметру цилиндра из-за двух конкурирующих эффектов: трения подшипника коленчатого вала и трения силового цилиндра. По мере уменьшения отношения длины хода к диаметру трение в подшипниках увеличивается, потому что большая площадь поршня передает большие усилия на подшипники коленчатого вала. Однако соответствующий более короткий ход приводит к уменьшению трения силового цилиндра, возникающего на границе раздела кольцо/цилиндр.

Компания Achates Power провела обширный анализ во всех трех областях, чтобы правильно определить оптимальную геометрию двигателя, обеспечивающую наилучшие возможности для создания высокоэффективного двигателя внутреннего сгорания. Моделирование в цилиндрах показало, что теплопередача быстро увеличивается при отношении длины хода к диаметру около 2, моделирование систем двигателя показало, что насосная работа быстро возрастает при отношении длины хода к диаметру около 2,2 (из-за связанное с этим снижение эффективности продувки), а модели трения двигателя показали, что значения трения подшипника коленчатого вала и силового цилиндра, по большей части, уравновешивают друг друга для нашего двухтактного двигателя с оппозитными поршнями.

Здесь следует отметить, что в двигателе с оппозитными поршнями, где два поршня на цилиндр работают в противоположном возвратно-поступательном движении, «ход» получается в результате комбинированного движения двух поршней и примерно вдвое превышает расстояние, поршней совершает пол-оборота. Этот факт позволяет двигателю с оппозитными поршнями иметь гораздо большее отношение длины хода к диаметру цилиндра, чем двигатель с одним поршнем на цилиндр, без чрезмерно высоких средних скоростей поршня, которые вредны для инерционной нагрузки и трения.

Для контекста ниже приведен график зависимости удельной мощности от отношения длины хода к диаметру некоторых современных четырехтактных двигателей, предназначенных для широкого спектра применений. Обратите внимание, что все двигатели на диаграмме имеют головки блока цилиндров, поэтому ход соответствует фактическому ходу поршня. Данные на графике показывают тенденцию, при которой двигатели, требующие высокой удельной мощности, например, в гоночных автомобилях, имеют небольшое отношение длины хода к диаметру, а двигатели, требующие высокой эффективности использования топлива, например, в большегрузных грузовиках и морских судах. грузовые суда — имеют большое отношение длины хода к диаметру.

грузовые суда — имеют большое отношение длины хода к диаметру.

Ограничивающим фактором в этом соотношении являются силы инерции, возникающие при движении поршня. Для достижения высокой удельной мощности двигатель должен работать на высокой частоте вращения (до 18 000 об/мин для двигателя Формулы-1), что приводит к высоким силам инерции, которые необходимо ограничивать за счет использования малого отношения длины хода к диаметру цилиндра. Для применений, требующих высокой эффективности, необходимо большое отношение длины хода к диаметру цилиндра и, опять же, из-за сил инерции поршня, требуется более низкая скорость двигателя и более низкая удельная мощность. Для морского применения с ходом 2,5 м частота вращения двигателя ограничена 102 об/мин.

Для сравнения, двухтактный двигатель Achates Power с оппозитными поршнями проектируется с отношением длины хода к диаметру цилиндра в диапазоне от 2,2 до 2,6. Этот диапазон значений отношения длины хода к диаметру позволяет нам создать высокоэффективный двигатель внутреннего сгорания, при этом имея среднюю скорость поршня, сравнимую с двигателями, доступными в настоящее время для средних и тяжелых условий эксплуатации.