ᐉ Назначение и общее устройство сцепления автомобиля

Сцепление служит для отсоединения двигателя от коробки передач при переключении передач, а также для плавного их соединения при трогании автомобиля с места и после включения передачи.

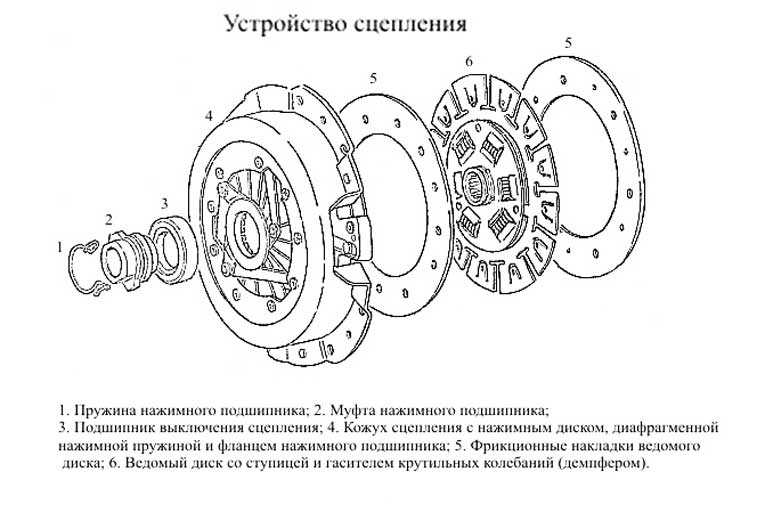

Действие сцепления основано на использовании сил трения, возникающих между трущимися поверхностями. Сцепления, применяемые на автомобилях, по форме трущихся между собой деталей называются дисковыми. По числу ведомых дисков сцепления разделяются на однодисковые и двухдисковые. Устройство однодискового сцепления показано на рисунке.

Рис. Схема устройства однодискового сцепления: 1 — коленчатый вал двигателя; 2 — ступица ведомого диска; 3 — ведомый, диск; 4 — маховик; 5 — нажимной (ведущий) диск; 6 — нажимной рычаг выключения; 7 — масленка; 8 — нажимной подшипник; 9 — коробка передач; 10 — педаль сцепления; 11 — вилка выключения; 12 — нажимная пружина; 13 — оттяжная пружина педали; 14 — фрикционные накладки; 15 — ведущий вал коробки передач

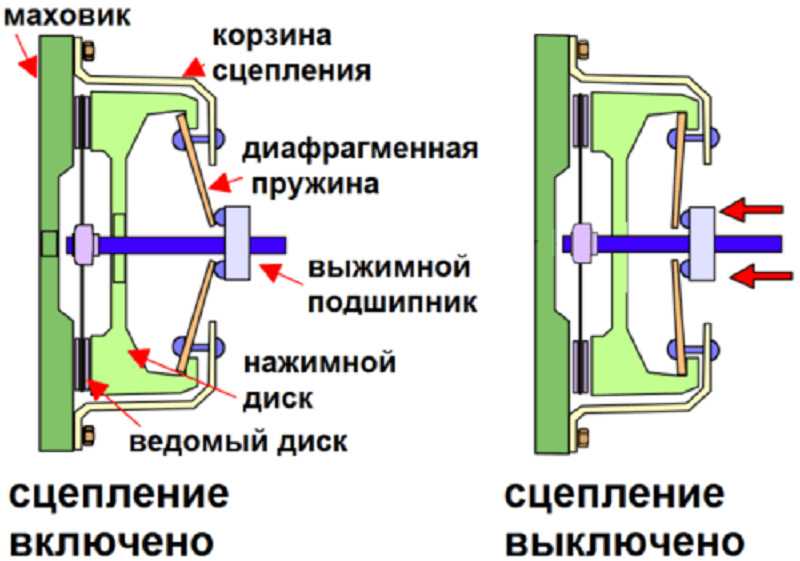

При работе двигателя и включенном сцеплении, т.

Для выключения сцепления, т. е. для отсоединения коробки передач от двигателя, необходимо полностью выжать педаль 10. При этом связанная с педалью системой рычагов и тяг вилка 11 подает нажимной подшипник 8 вперед, подшипник нажимает на длинные концы рычагов 6 выключения и заставляет их короткие концы отойти назад. Связанный с рычагами выключения нажимной диск 5 также отходит назад и сжимает нажимные пружины 12. Вследствие этого прекращается нажим на ведомый диск 3 и он перестает вращаться и передавать крутящий момент от двигателя коробке передач.

Как только водитель снимает ногу с педали сцепления, нажимные пружины 12, разжимаясь, передвигают нажимной диск 5 вперед. При этом ведомый диск 3, оказавшись снова зажатым между нажимным диском 5 и маховиком 4, начинает вращаться вместе с ними, сцепление вновь включается и крутящий момент от двигателя передается коробке передач.

При этом ведомый диск 3, оказавшись снова зажатым между нажимным диском 5 и маховиком 4, начинает вращаться вместе с ними, сцепление вновь включается и крутящий момент от двигателя передается коробке передач.

Надежность работы сцепления при максимальной нагрузке обеспечивается достаточной силой трения между дисками. Эта сила создается нажимными пружинами и применением для ведомых дисков специальных фрикционных накладок, способствующих увеличению трения между соприкасающимися поверхностями. Работа сцепления в момент его включения и выключения связана с некоторой пробуксовкой ведомого диска, что вызывает его нагрев. Чтобы избежать чрезмерного нагрева и коробления диска вследствие нагрева, наружная часть диска делается в виде отдельных секций (рис. а).

Плавность включения сцепления достигается не только постепенным опусканием педали при включении, но и применением пружинящего ведомого диска. Упругость диска обеспечивается тем, что каждая из секций несколько изогнута. Фрикционные накладки приклепываются к такому диску так, чтобы одна из них соединилась с секциями, имеющими выгиб назад. Вследствие этого при включении сцепления изогнутые секции постепенно выпрямляются и сила трения между трущимися поверхностями возрастает плавно.

Вследствие этого при включении сцепления изогнутые секции постепенно выпрямляются и сила трения между трущимися поверхностями возрастает плавно.

Рис. Ведомый диск сцепления: а — с радиальными разрезами на секции; б — с приклепанными пружинными пластинами; в — с волнистыми секциями; 1 — секция диска; 2 — пружинящая пластина; 3 — волнистая секция; 4 — фрикционные накладки

Чтобы увеличить плавность включения сцепления, в некоторых конструкциях сцеплений передняя фрикционная накладка приклепывается непосредственно к диску, имеющему отдельные секции, а задняя — к волнистым пружинящим пластинам, которые в свою очередь приклепаны к диску (рис. б). В других конструкциях фрикционные накладки приклепываются к упругим волнистым секциям, соединенным с диском заклепками (рис. в).

В силовой передаче автомобиля для гашения крутильных колебаний, возникающих при неравномерном вращении коленчатого вала двигателя или при резких изменениях скорости вращения валов силовой передачи, наблюдающихся во время движения по неровным дорогам, ведомый диск сцепления соединяется со своей ступицей не жестко, а через небольшие спиральные пружины. Полное выключение сцепления при нажатии на педаль обеспечивается отведением нажимного диска от маховика двигателя при помощи рычагов выключения или специальных пружин.

Полное выключение сцепления при нажатии на педаль обеспечивается отведением нажимного диска от маховика двигателя при помощи рычагов выключения или специальных пружин.

Передача тепла нажимным пружинам от нагревающегося во время пробуксовки нажимного диска крайне нежелательна, так как это может привести к отпуску пружин и потере ими упругости. Во избежание этого между пружинами и нажимным диском обычно ставятся теплоизолирующие шайбы.

Для охлаждения сцепления в верхней части его картера предусмотрены вентиляционные отверстия, закрытые сетками.

Выжимную муфту и ее подшипник необходимо периодически смазывать. Смазка подводится к ним через колпачковую масленку, установленную в люке картера сцепления.

[dwqa-list-questions category=»stseplenie»]

Сцепление автомобиля — назначение, типы и классификация. Требования к сцеплениям. Устройство однодискового фрикционного сцепления. Привод

Назначение и типы

Сцеплением называется силовая муфта, в которой передача крутящего момента обеспечивается силами трения, гидродинамическими силами или электромагнитным полем. Такие муфты называются соответственно фрикционными, гидравлическими и электромагнитными.

Такие муфты называются соответственно фрикционными, гидравлическими и электромагнитными.

Сцепление служит для временного разъединения двигателя и трансмиссии и плавного их соединения. Временное разъединение двигателя и трансмиссии необходимо при переключении передач, торможении и остановке автомобиля, а плавное соединение – после переключения передач и при трогании автомобиля с места. При движении автомобиля сцепление во включенном состоянии передает крутящий момент от двигателя к коробке передач и предохраняет механизмы трансмиссии от динамических нагрузок, возникающих в трансмиссии. Так, нагрузки в трансмиссии возрастают при резком торможении с двигателем, пре резком включении сцепления, неравномерной работе двигателя и резком снижении частоты вращения коленчатого вала, наезде колес на неровности дороги и т.д.

На автомобилях применяют различные типы сцеплений (схема 1).

Схема 1 – Типы сцеплений, классифицированных по различным признакам.

Все указанные сцепления, кроме центробежных, являются постоянно замкнутыми, т.е. постоянно включенными и выключаемыми водителем при переключении передач, торможении и остановке автомобиля.

На автомобилях наибольшее применение получили фрикционные сцепления. Однодисковые сцепления применяются на легковых автомобилях, автобусах и грузовых автомобилях малой и средней грузоподъемности, а иногда и большой грузоподъемности.

Двухдисковые сцепления устанавливают на грузовых автомобилях большой грузоподъемности и автобусах большой вместимости.

Многодисковые сцепления используются очень редко – только на автомобилях большой грузоподъемности.

Гидравлические сцепления, или гидромуфты, в качестве отдельного механизма на современных автомобилях не применяются. Ранее они использовались в трансмиссии автомобилей, но только совместно с последовательно установленным фрикционным сцеплением.

Электромагнитные сцепления имели некоторое применение на автомобилях, но широкого распространения не получили в связи со сложностью их конструкции.

Требования к сцеплениям

Одним из основных показателей сцепления является его способность к передаче крутящего момента. Для ее оценки используется понятие величины коэффициента запаса сцепления ß, определяемой следующим образом:

ß = МСЦ / Мmax

где МСЦ – максимальный крутящий момент, который может передать сцепление,

Мmax – максимальный крутящий момент двигателя.

Помимо общих требований, касающихся каждого узла автомобиля, к сцеплению предъявляется ряд специфических требований, среди которых:

- Плавность включения. В эксплуатации она обеспечивается квалифицированным управлением, но некоторые элементы конструкции предназначены для повышения плавности включения сцепления даже при низкой квалификации водителя.

- Чистота выключения. Абсолютное выключение, при котором крутящий момент на выходном вале сцепления равен нулю, труднодостижимо, но если момент, передаваемый выключенным сцеплением, достаточно мал и не мешает включать передачи, то можно считать, что такое сцепление выключено практически чисто.

- Надежная передача крутящего момента при любых условиях эксплуатации. Слишком низкое значение коэффициента запаса приводит к увеличению времени буксования сцепления при трогании автомобиля (особенно в тяжелых эксплуатационных условиях), повышенному его нагреву и износу. Излишне большая величина коэффициента запаса сопровождается увеличением размеров и массы сцепления, повышением усилия, необходимого для управления им, и ухудшением предохранения трансмиссии и двигателя от перегрузок. Обычно значение коэффициента запаса сцепления составляют 1,4 – 1,7 для легковых и 1,5 – 2,0 для грузовых автомобилей, увеличиваясь до 2,3 на тяжелых тягачах.

- Минимальная величина момента инерции ведомых частей.

Нарушение этого требования не скажется на выполнении сцеплением своих функций, однако будет приводить к удлинению процесса переключения передач и снижению срока службы синхронизаторов коробки передач.

Нарушение этого требования не скажется на выполнении сцеплением своих функций, однако будет приводить к удлинению процесса переключения передач и снижению срока службы синхронизаторов коробки передач. - Удобство управления. Это общее для всех органов управления требование конкретизируется в виде требований к ходу педали и требуемому для ее нажатию усилию. Действующие в России ограничения в настоящее время составляют 150 Н усилия для автомобилей, имеющих усилители привода сцепления, и 250 Н для автомобилей без усилителей. Ход педали обычно не более 160 мм.

Типовое устройство сцепления — однодисковое, фрикционное

Фрикционным сцеплением называется дисковая муфта, в которой крутящий момент передается за счет силы сухого трения.

Широкое распространение на современных автомобилях получили однодисковые сухие сцепления. Однодисковым сцеплением называется фрикционная муфта, в которой для передачи крутящего момента применяется один ведомый диск.

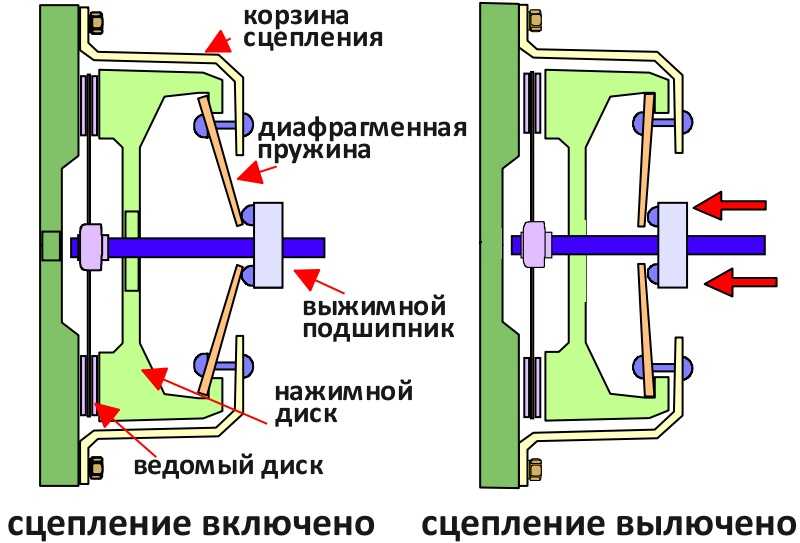

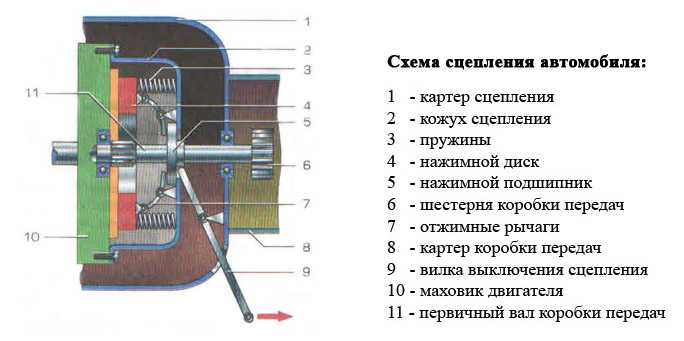

Однодисковое сцепление (схема 2, а) состоит из ведущих и ведомых деталей, а также из деталей включения и выключения сцепления.

Схема 2 – Однодисковое фрикционное сцепление

а – включено; б – выключено; 1 – кожух; 2 – нажимной диск; 3 – маховик; 4 – ведомый диск; 5 – пластина; 6 – пружина; 7 – подшипник; 8 – педаль; 9 – вал; 10 – тяга; 11 – вилка; 12 – рычаг

Ведущими деталями являются маховик 3 двигателя, кожух 1 и нажимной диск 2, ведомыми – ведомый диск 4, деталями включения – пружины 6, деталями выключения – рычаги 12 и муфта с подшипником 7.

Кожух 1 прикреплен болтами к маховику. Нажимной диск 2 соединен с кожухом упругими пластинами 5. Это обеспечивает передачу крутящего момента от кожуха на нажимной диск и перемещение нажимного диска в осевом направлении при включении и выключении сцепления. Ведомый диск 4 установлен на шлицах первичного (ведущего) вала 9 коробки передач.

Сцепление имеет привод, в который входят педаль 8, тяга 10, вилка 11 и муфта с выжимным подшипником 7.

При отпущенной педали 8 сцепление включено, так как ведомый диск 4 прижат к маховику 3 нажимным диском 2 усилием пружин 6. Сцепление передает крутящий момент от ведущих деталей к ведомым через поверхности трения ведомого диска с маховиком и нажимным диском. При нажатии на педаль 8 (схема 2, б) сцепление выключается, так как муфта с выжимным подшипником 7 перемещается к маховику, поворачивает рычаги 12, которые отодвигают нажимной диск 2 от ведомого диска 4. В этом случает ведущие и ведомые детали сцепления разъединены, и сцепление не передает крутящий момент.

Однодисковые сцепления просты по конструкции, дешевы в изготовлении, надежны в работе, обеспечивают хороший отвод теплоты от трущихся поверхностей, чистоту выключения и плавность включения. Они удобны в обслуживании при эксплуатации и ремонте.

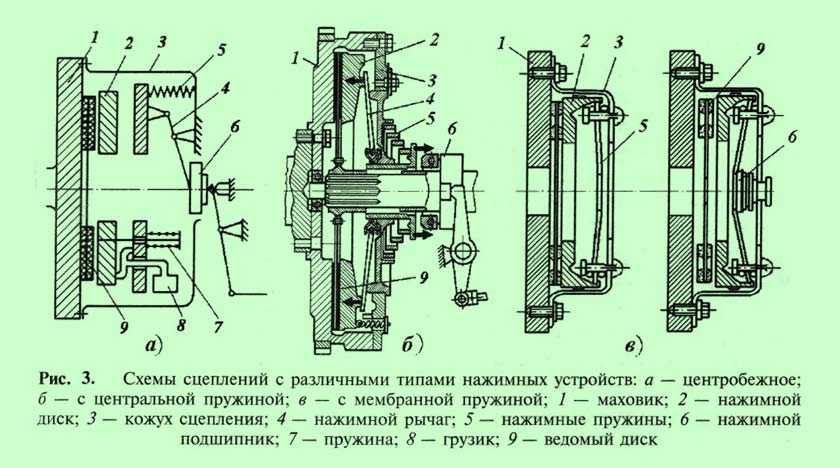

В однодисковых сцеплениях сжатие ведущих и ведомых деталей может производиться несколькими цилиндрическими пружинами, равномерно расположенными по периферии нажимного диска. Оно также может осуществляться одной диафрагменной пружиной или конической пружиной, установленной в центре нажимного диска.

Оно также может осуществляться одной диафрагменной пружиной или конической пружиной, установленной в центре нажимного диска.

Сцепление с периферийными пружинами несколько сложнее по конструкции (большое количество пружин). Кроме того, поломка одной из пружин в эксплуатации может быть не замечена, что приведет к повышенному износу сцепления.

Сцепление с одной центральной пружиной проще по конструкции и надежнее в эксплуатации. При центральной диафрагменной пружине сцепление имеет меньшие массу и габаритные размеры, а также меньшее количество деталей, так как пружина кроме своей функции выполняет еще и функцию рычагов выключения сцепления. Кроме того, она обеспечивает равномерное распределение усилия на нажимной диск. Сцепления с центральной диафрагменной пружиной применяются на легковых автомобилях из-за трудности изготовления пружин с большим нажимным усилием при малых габаритных размерах сцепления.

Сцепление с центральной конической пружиной имеет преимущество в том, что нажимная пружина не соприкасается с нажимным диском и поэтому при работе сцепления меньше нагревается и дольше сохраняет свои упругие свойства. Кроме того, благодаря конструкции нажимного механизма сцепление может передавать большой крутящий момент при сравнительно небольшой силе пружины. Такие сцепления применяются на грузовых автомобилях большой грузоподъемности.

Кроме того, благодаря конструкции нажимного механизма сцепление может передавать большой крутящий момент при сравнительно небольшой силе пружины. Такие сцепления применяются на грузовых автомобилях большой грузоподъемности.

Приводы сцеплений

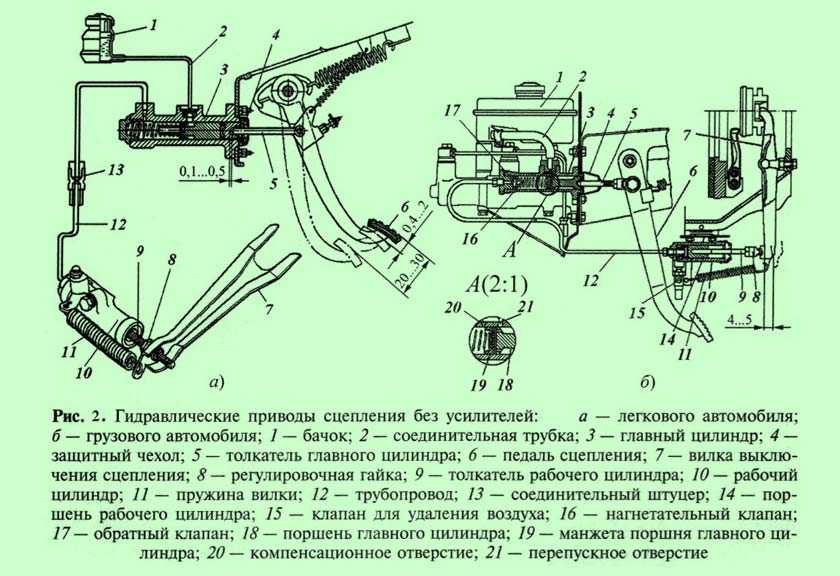

Приводы фрикционных сцеплений могут быть механическими, гидравлическими и электромагнитными. Наибольшее применение на автомобилях получили механические и гидравлические приводы.

Механические приводы просты по конструкции и надежны в работе. Однако они имеют меньший КПД, чем гидравлические приводы сцеплений.

Гидравлические приводы, имея большие КПД, обеспечивают более плавное включение сцепления и уменьшают усилие, необходимое для выключения сцепления. Но гидравлические приводы сложнее по конструкции и в обслуживании, менее надежны в работе, более дорогостоящи и требуют больших затрат при обслуживании в эксплуатации.

Для облегчения управления сцеплением в приводах часто применяют механические усилители в виде сервопружин, пневматические и вакуумные. Так, сервопружины уменьшают максимальное усилие выключения сцепления на 20…40%.

Так, сервопружины уменьшают максимальное усилие выключения сцепления на 20…40%.

Другие статьи по сцеплениям

- Однодисковые сцепления с периферийными пружинами

- Сцепление ВАЗ — однодисковое с диафрагменной пружиной

- Сцепление с конической пружиной

- Центробежное сцепление автомобилей

- Двухдисковые сцепления — устройство и схема

- Двухдисковые сцепления КамАЗ и МАЗ

- Гидравлическое сцепление — схема и принцип работы

- Электромагнитное сцепление

- Неисправности и техническое обслуживание сцепления

Как работает сцепление двигателя? 3 факта о клатчах

Опубликовано отделом продаж и поддержки

В 1861 году немецкий инженер Николаус Отто разработал первый газовый двигатель, который стал альтернативой паровому двигателю. Мир двигателей уже никогда не будет прежним. Часть мощности современного двигателя исходит от сцепления.

У большинства людей сцепление двигателя ассоциируется с автомобилями с механической коробкой передач. Однако сцепление является важным компонентом всех типов двигателей, от автомобилей (даже автоматических) до промышленного оборудования.

Если сцепление не ограничивается только автомобилями с механической коробкой передач, что они делают? Вы поймете каждый двигатель немного лучше, когда узнаете, как работает сцепление. Вот некоторые основы, которые следует знать о сцеплении двигателя!

Что такое сцепление? Большинство механических устройств, которые вы можете использовать сегодня, имеют сцепление. Существует множество различных типов сцеплений, поэтому везде, от бензопил до автомобилей, используется какая-то муфта двигателя.

Муфта существует, чтобы помочь контролировать скорость или движение двигателя. Сцепление отключает карданный вал двигателя, позволяя приостановить работу двигателя, фактически не выключая его.

В автомобиле сцепление позволяет останавливаться или изменять скорость, не выключая двигатель. Он ненадолго разрывает связь между двигателем и колесами, чтобы добиться этой паузы. В промышленном оборудовании муфта позволяет делать необходимые паузы во время работы машины, например, останавливая движение конвейерной ленты.

Как работает сцепление?Как видите, сцепление является важным компонентом двигателя. Но как именно это работает?

В двигателях с двумя вращающимися валами работает сцепление. Эти валы соединяют двигатель с движущимися частями устройства. Муфта соединяет вращающиеся валы, позволяя им двигаться вместе или раздельно.

Когда муфта разъединяет валы, двигатель продолжает двигаться, но движение устройства прекращается. Например, двигатель конвейерной ленты останется включенным, но сама лента перестанет двигаться при включении сцепления. Это позволяет более эффективно работать без запуска и остановки двигателя каждый раз, когда необходима пауза.

Это позволяет более эффективно работать без запуска и остановки двигателя каждый раз, когда необходима пауза.

На этот вопрос невозможно ответить конкретным номером. Существует множество различных видов клатчей, так как слово «сцепление» имеет очень широкое значение.

Например, сцепление автомобиля сильно отличается от сцепления некоторых дрелей. Промышленные муфты предназначены для определенных целей, а также для работы с определенными требованиями к крутящему моменту и типами нагрузки. Правильный тип сцепления для каждой машины имеет важное значение для выполнения работы.

Как пользоваться знаниями о муфте двигателяДополнительные сведения о муфте двигателя помогут обеспечить бесперебойную работу вашего промышленного оборудования. Теперь, когда вы понимаете, как работает сцепление и что оно делает, вы можете понять, почему обслуживание сцепления так важно.

Без сцепления многие машины просто не могут работать. Чтобы поддерживать сцепление в хорошем рабочем состоянии, ознакомьтесь с нашим полным списком аксессуаров для тормозов и сцепления!

Чтобы поддерживать сцепление в хорошем рабочем состоянии, ознакомьтесь с нашим полным списком аксессуаров для тормозов и сцепления!

Опубликовано в Промышленные тормоза и муфты.

Муфта, тормозная система передачи мощности

Передача мощности через муфту или тормоз — это способ передачи энергии от одного вращающегося устройства ко второму невращающемуся устройству. В случае сцепления второе невращающееся устройство доводится до той же скорости вращения, что и приводное устройство. В тормозе фиксируется второе невращающееся устройство, а приводное устройство постепенно останавливается. Конечным результатом является то, что оба устройства вращаются с одинаковой скоростью (или, в случае тормоза, полностью останавливаются). Двумя распространенными методами зацепления являются трение и челюсть (или зуб).

Методы трения и зацепления кулачков доступны для любой выбранной версии метода срабатывания. Например, Carlyle Johnson предлагает пружинное сцепление. Пружинная муфта доступна с одной или несколькими фрикционными поверхностями диска или системой передачи крутящего момента кулачкового типа.

Передача мощности сцепления и тормоза

| Тип | Резюме |

| Трение | Использует фрикционные диски для передачи крутящего момента между вращающимися и невращающимися частями |

| Челюсть/Зуб | Использует зазубренную конструкцию зуба для передачи крутящего момента от вращающейся части к невращающейся части |

Фрикционные муфты и тормоза

Фрикционные муфты и тормоза используют фрикционные диски для передачи энергии от одного вращающегося элемента ко второму вращающемуся элементу. Трение между дисками двух корпусов позволяет муфте или тормозу передавать крутящий момент. Фрикционные диски представляют собой плоские гладкие поверхности, попеременно прикрепленные к вращающимся и невращающимся элементам. Последовательность и тип поверхности трения, а также нагрузка на сцепление/тормоз определяют размер и количество поверхностей трения, которые используются для передачи крутящего момента.

После превышения допустимого крутящего момента фрикционных поверхностей диска устройство проскальзывает. Он также будет проскальзывать во время включения и выключения, в то время как фрикционные диски постепенно сжимаются друг с другом, независимо от используемого метода приведения в действие. Это позволяет плавно передавать крутящий момент с одного устройства на другое. Узнайте больше о передаче силы трения.

Кулачковые (или зубчатые) муфты и тормоза

Челюстные муфты и тормоза используют зубчатую конструкцию для передачи или поглощения энергии от одного вращающегося устройства ко второму вращающемуся устройству. Трение между поверхностями зубьев вращающегося и невращающегося устройства позволяет муфте передавать крутящий момент или тормозу удерживать устройство в остановленном состоянии. Узнайте больше о переносе силы челюсти или зуба.

Краткий обзор передачи энергии

Каждый метод передачи энергии предлагает разработчику некоторые преимущества и недостатки. Важно понимать, что это за преимущества при выборе сцепления или тормоза.

Это только общее руководство, и всегда есть исключения. Carlyle Johnson обладает опытом решения самых сложных проблем управления.

Важно понимать, что это за преимущества при выборе сцепления или тормоза.

Это только общее руководство, и всегда есть исключения. Carlyle Johnson обладает опытом решения самых сложных проблем управления.

| Проблема | Раствор Карлайл | Тип |

| Пыль, эксплуатационный износ | Усовершенствованные композитные фрикционные поверхности | Трение |

| Изнашивание с высоким крутящим моментом | Конфигурации губок с несколькими углами давления | Челюсть или зуб |

| Люфт | Зубья челюсти с нулевым люфтом | Челюсть или зуб |

Примеры вариантов конструкции, разработанных инженерами Carlyle Johnson, включают использование передовых композитных фрикционных поверхностей для беспыльного и практически нулевого износа, а также сложные конфигурации челюстей с несколькими углами давления для обеспечения надежного расцепления в приложениях с очень высоким крутящим моментом. . Некоторые тормоза позиционирования имеют практически нулевой «люфт». Компания Carlyle Johnson разработала конструкции зубов челюстей для многих задач точного индексирования.

. Некоторые тормоза позиционирования имеют практически нулевой «люфт». Компания Carlyle Johnson разработала конструкции зубов челюстей для многих задач точного индексирования.

Иногда потребность в приложении с ручным дублированием приводит к использованию нескольких различных устройств передачи энергии либо в тандеме, либо в одном корпусе, что позволяет продолжить работу в случае отказа питания или первичного двигателя. Устройства фрикционного типа были разработаны для обеспечения двунаправленного движения электродвигателя, но не допускают обратного хода, что приводит к созданию предохранительного тормоза, который предотвращает движение приводимой нагрузки до восстановления питания. Действие блокировки при сбое питания может обеспечить состояние «отсутствия накопленной энергии», что снижает риск несчастных случаев и травм персонала.

Существуют тысячи таких пользовательских применений, в которых компания Carlyle Johnson решила уникальные и сложные проблемы передачи энергии.