Что нужно для того, чтобы правильно собрать сварочный аппарат, можно ли сделать сварочный аппарат своими руками.

Для сборки аппарата сварочного своими руками одного желания будет недостаточно, а если быть точным — маловато. Поэтому естественным образом в голову закрадывается мысль,

«А можно ли вообще собрать аппарат сварочный самостоятельно?». Можно и даже нужно!

Содержание

- 1 Что необходимо для сборки сварочного аппарата

- 2 Из каких элементов должен состоять сварочный аппарат

- 2.1 блок питания

- 2.2 принцип действия инверторной схемы

- 2.3 блок выпрямителя

- 3 Сборка сварочного инвертора

Что необходимо для сборки сварочного аппарата

Для сборки сварочного инвертора своими руками первоначально необходимо определиться с электрической схемой, которая будет соответствовать необходимым рабочим параметрам аппарата.

Схема выбирается на основании параметров тока сварочного и комплектующих, из которых планируется собрать сварочный аппарат. Напомним, что максимальный уровень сварочного тока для сварочных аппаратов, может быть задан в рабочем интервале от 40 до 130 А.

Напомним, что максимальный уровень сварочного тока для сварочных аппаратов, может быть задан в рабочем интервале от 40 до 130 А.

Как показывает практика, отработанные и проверенные веками схемы не будут в дальнейшем нуждаться в сложной регулировке и настройке стендовым оборудованием.

Не помешает также полистать журналы «Радиолюбитель» за 60-е годы, где доступно, а главное правдиво изложены основы знаний по электротехнике для жаждущих и поклонников радиоэлектроники.

Если рассмотреть сборку сварочного инвертора фабричного изготовления «Made in China», ценой до 500 у.е., то можно обнаружить знакомые со времен эпохи СССР электронные элементы.

Позаимствованная однажды схема была взята на вооружение китайскими специалистами, которые наладили серийное производство сварочных аппаратов. Так почему бы не собрать сварочный инвертор своими руками, приобретя за копейки необходимые элементы.

Из каких элементов должен состоять сварочный аппарат

Сварочный аппарат предназначен для работы с электродами до 4-5 мм и обладает значительным запасом по току.

Основные технические характеристики аппарата сварочного:

• максимальный рабочий ток от 220 до 250 А

• питанием является бытовая электросеть 220 В

• наличие тока холостого хода до 30 А

• управление током сварки от 30 до 220 А.

Сварочный аппарат, который собирается своими руками, должен состоять из блока питания и собственно электронного блока. Конструкцию электронного блока необходимо продумать, учитывая размеры и схему крепления и установки выходного трансформатора, а также охлаждающих элементов.

Конструктивно сварочный аппарат, собираемый самостоятельно, состоит из блоков:

• блока питания

• блока выпрямителя

• блока инвертора

блок питания

Основным элементом блока питания сварочного инвертора является трансформатор трехфазный с двумя обмотками. Рекомендуется производить соединение первичных обмоток на магнитопроводе по типу «звезда» или «треугольник». Такие типы соединения применяют для устройства в случае его питания от сети потребителя напряжением 220/380 В.

Если планируется подключение устройства к однофазной сети 220 В., применяют соединение обмоток крайних стержней магнитопровода параллельно-встречным соединением.

Так, например для блока питания, рассчитанного на источник тока 250 А, будет применена схема, в которой:

• для первичной обмотки трансформатора, который формируется самостоятельно, первичная обмотка будет состоять из 100 витков провода ПЭВ сечением 0,3 мм.

• для вторичной обмотки 2 будет задействовано 15 витков провода сечением 1 мм.

• для вторичной обмотки 3 будут использованы 15 витков ПЭВ сечением 0,2 мм.

• для вторичной обмотки 4 и 5 используют 20 витков провода сечением 0,35 мм.

Намотка трансформатора осуществляется на ферритовый сердечник Ш7х7 или 8х8.

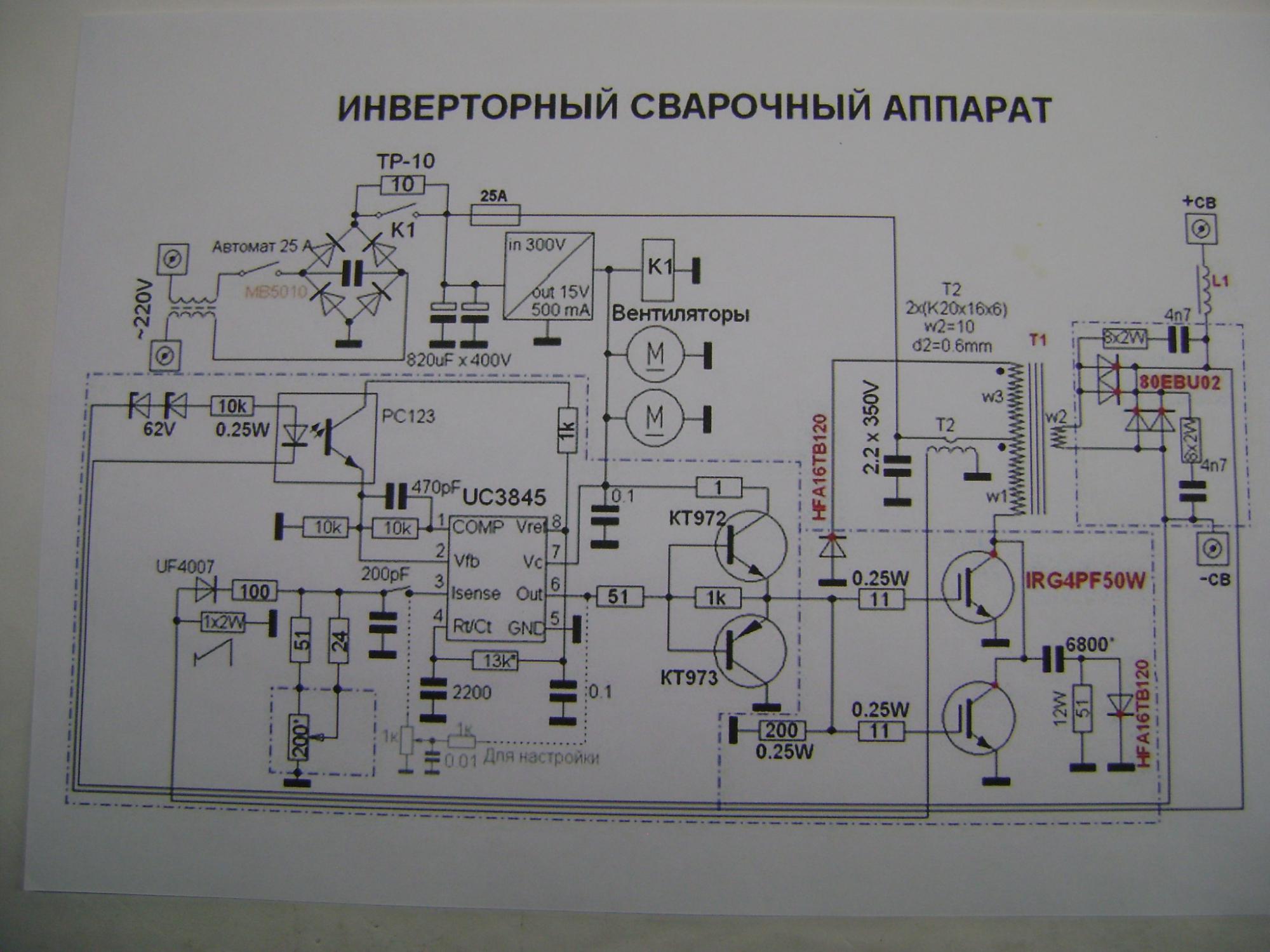

принцип действия инверторной схемы

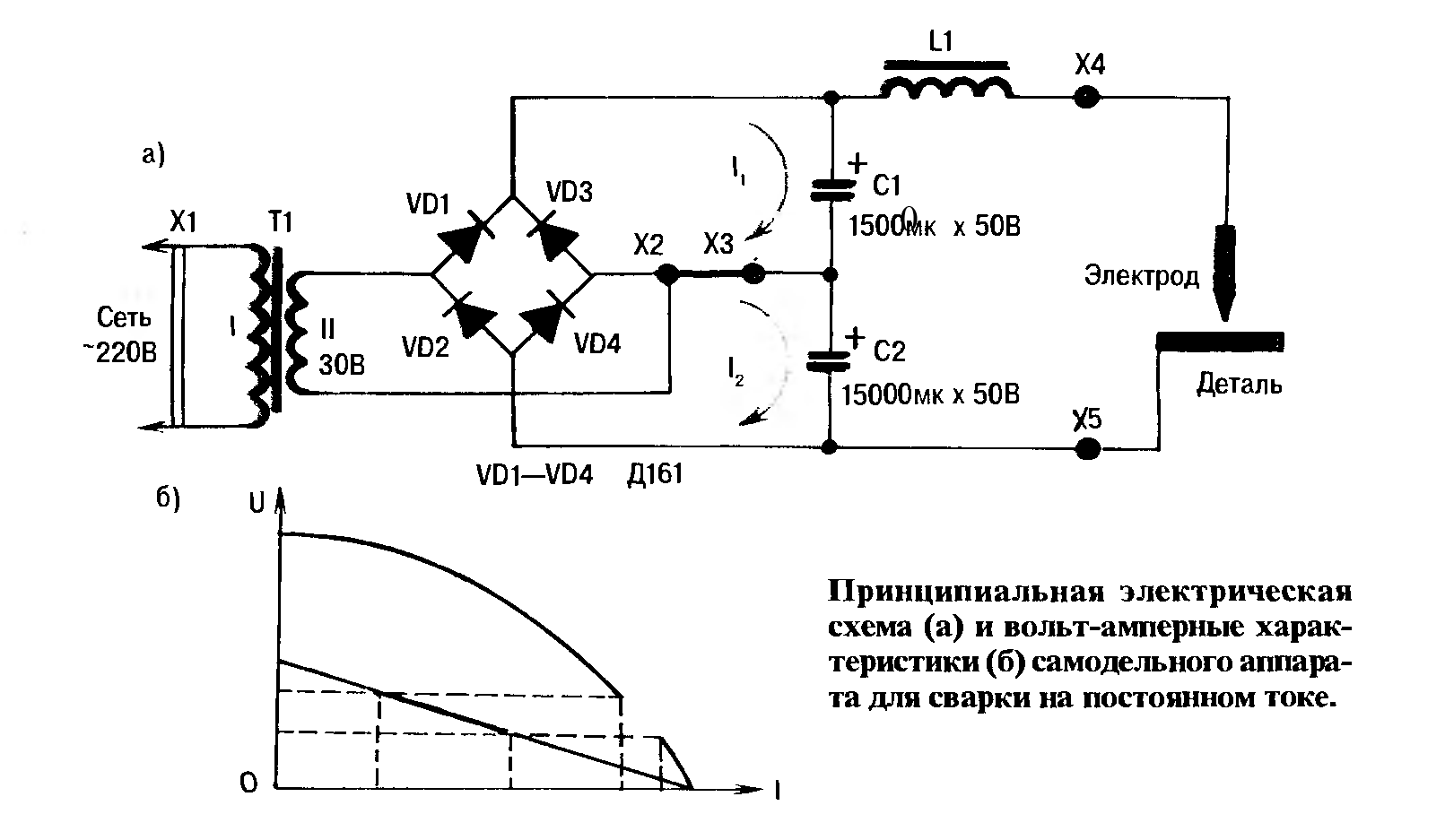

Согласно схеме работоспособность инвертора сварочного осуществляется от сети 220 В, начиная с выпрямления сглаживающими конденсаторами.

Затем полученный импульс подается на транзисторные ключи, осуществляющие передачу постоянного напряжения в высокочастотное переменное. Высокочастотное переменное напряжение подается на трансформатор ферритовый.

Таким образом, основными этапами преобразования энергии в инверторе являются:

• выпрямление входного переменного напряжения сети 220 В

• преобразование напряжения постоянного в высокочастотное переменное

• понижение напряжения высокочастотного

• выпрямление пониженного напряжения.

блок выпрямителя

Инверторная схема состоит из мощных транзисторов-ключей, переключающихся с частотой до 80 кГц. Чтобы транзисторы заработали, необходимо подать постоянное напряжение, полученное с выпрямителя. В качестве выпрямителей в схеме сварочного инвертора выступает диодный мост, сигнал который сглаживается фильтрами конденсаторами.

Так осуществляется основная ступень преобразования входного напряжения. Транзисторы переключаются на частоте до 80 кГц, поэтому работа понижающего трансформатора осуществляется на такой же частоте.

Необходимо напомнить, что на конденсаторах фильтра напряжение превосходит напряжение с выходом диодного моста в 1,41 раза. После прохождения диодного моста пульсирующее напряжение 220В будет накоплено конденсаторами по формуле: 220В х 1,41 = 310,2 В.

Ограничение рабочего напряжения в 250 В позволит получить 350 В на выходе фильтра, что и требовалось получить. Благодаря высокой частоте можно уменьшить вес и габариты трансформатора.

На плате блока выпрямителя предусмотрено место установки реле промежуточного и вентилятора охлаждения.

Сборка сварочного инвертора

Корпус сварочного инвертора может быть изготовлен из тонкой листовой стали, текстолита или винипласта. Отлично, если в хозяйстве домашнего Мастера имеется готовый корпус от какого-либо прибора.

Произведите компоновку основных собранных блоков инвертора и закрепите их. На лицевую сторону корпуса необходимо установить светодиодный индикатор и тумблер для включения, а также переменное сопротивление для регулировки мощности сварочного тока.

На корпусе должны быть также расположены зажимы для кабелей сварочных.

Сборка самого простого сварочного инвертора своими руками, схемы и рекомендации

Сделать сварочный инвертор своими руками – задача вполне посильная даже для человека, поверхностно знакомого с электроникой.

Главное, понимать, как работает устройство, и чётко следовать инструкциям. Многие думают, что самодельные приборы не позволят им проводить эффективные сварочные работы.

Однако правильно сделанный инвертор не только будет работать не хуже серийного, но и поможет вам сэкономить кругленькую сумму.

- Что понадобится для сборки инвертора

- Создание блока питания

- Сборка силового блока

- Инверторный блок

- Охлаждение

- Сборка конструкции

- Проверка инвертора на работоспособность

Что понадобится для сборки инвертора

Для того чтобы создать самый простой сварочный инвертор самостоятельно, вам понадобятся:

- паяльник;

- слюда;

- термобумага;

- тонкий лист бумаги;

- запчасти для создания электросхемы;

- отвёртки;

- нож;

- крепёжные элементы с резьбой;

- ножовка по металлу;

- текстолит.

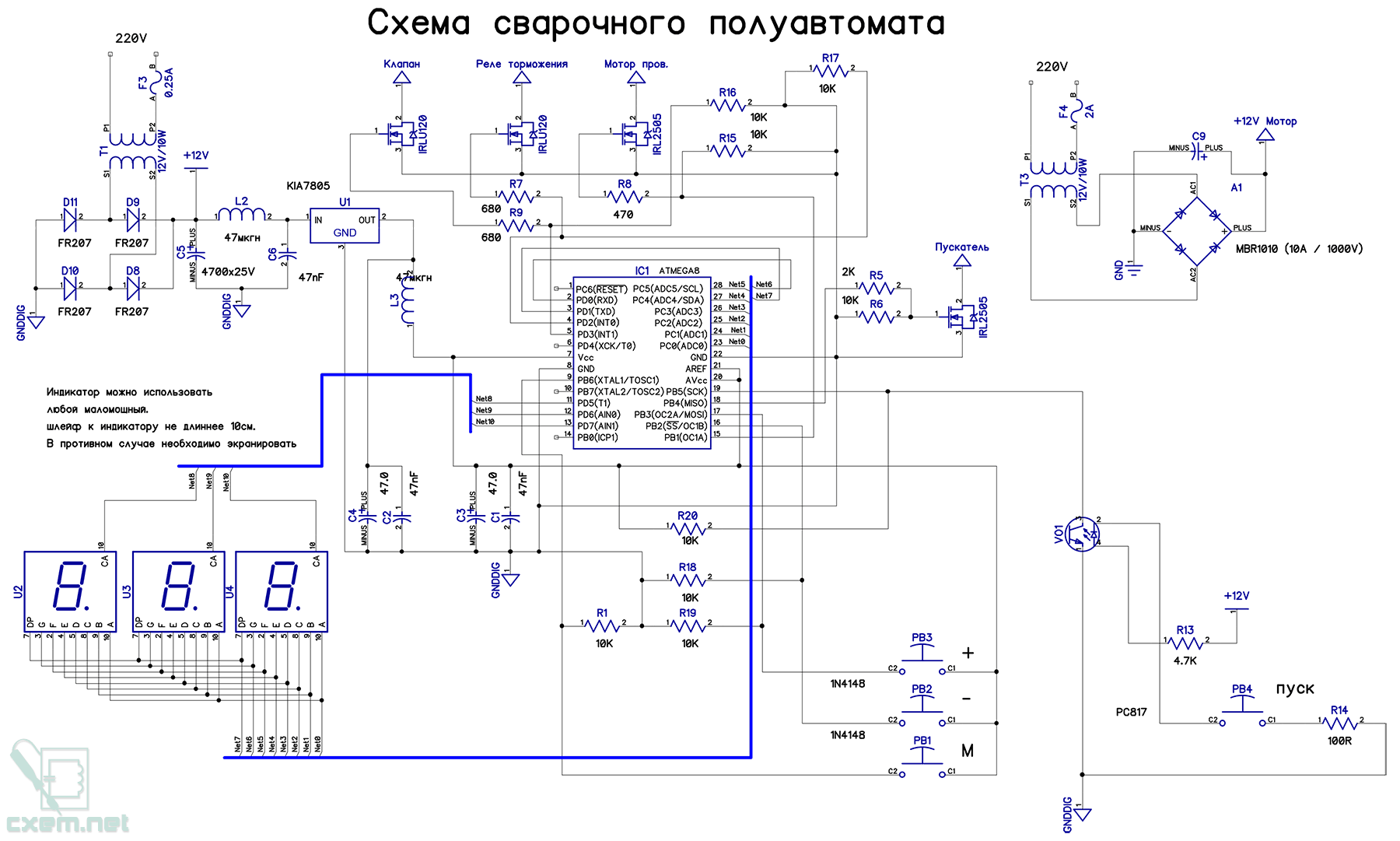

Всё это вам стоит подготовить, чтобы собрать сварочный инвертор, схема такого устройства будет включать:

- драйверы силовых ключей;

- блок питания;

- силовой блок.

При такой сборке инвертор будет иметь следующие характеристики:

- потребляемое напряжение — 220 В;

- сила тока на входе — 32 А;

- сила тока на выходе 250 А.

Создание блока питания

Очень важно правильно сделать трансформатор для блока питания. Он будет обеспечивать подачу стабильного напряжения. Трансформатор мотается на феррите шириной 7х7, всего формируется 4 обмотки:

- первичная (100 витков провода диаметром 0,3 мм)

- первая вторичной (15; 1 мм)

- вторая вторичной (15; 0,2 мм)

- третья вторичной (20; 0,3 мм)

Для начала нужно выполнить первую обмотку и изолировать её стеклотканью. На нее нужно намотать слой экранирующего провода, его витки следует располагать в том же направлении, что и витки самой обмотки.

Таким же образом выполняйте и остальные обмотки, не забывая изолировать их друг от друга.

Главная задача инвертора — преобразовывать переменный ток в постоянный. Для этого используются диоды, установленные по схеме «косого моста» . Также необходимо подобрать подходящие резисторы для электроцепи .

Для этого используются диоды, установленные по схеме «косого моста» . Также необходимо подобрать подходящие резисторы для электроцепи .

По этой схеме стоит собирать этот блок:

В такой схеме диоды сильно нагреваются, поэтому их просто необходимо монтировать на радиаторах. Как радиаторы можно использовать охлаждающие элементы от различных устройств. Крепите диоды на два радиатора, верхнюю часть через слюдяную прокладку к одному, нижнюю через термопасту ко второму.

Выводы диодов следует направить в ту же сторону, что и выводы транзисторов. Соединяющие их провода должны быть не длиннее пятнадцати сантиметров. С помощью сварки прикрепите на корпус лист металла между блоком питания и инверторным блоком.

Сборка силового блока

Силовой блок снижает напряжение тока, но увеличивает его силу. Его основой тоже является трансформатор. Для него нужны 2 сердечника шириной 20х208 2000 нм. Обматывать такой трансформатор нужно медной полосой шириной в 40 мм и толщиной в четверть миллиметра. Для обеспечения термоизоляции каждый слой обматывайте износоустойчивой термобумагой. Вторичную обмотку формируйте из трёх медный полос, изолируемых с помощью фторопластовой ленты.

Для обеспечения термоизоляции каждый слой обматывайте износоустойчивой термобумагой. Вторичную обмотку формируйте из трёх медный полос, изолируемых с помощью фторопластовой ленты.

Распространённой ошибкой является создание обмотки понижающего трансформатора из толстой проволки. Этот трансформатор работает с высокочастотным током, поэтому оптимально будет использовать широкие проводники.

Инверторный блок

Любой инвертор должен преобразовывать постоянный ток. Для выполнения этой функции используются открывающие и закрывающие трансформаторы с высокой частотой.

Вот схема этого блока:

Схема этого блока не так проста, как предыдущая. А всё из-за того, что эту часть стоит собирать на основе нескольких мощных трансформаторов. Это позволит сбалансировать частоту, а также значительно снизит уровень шума при сварочных работах.

Чтобы свести к минимуму резонансные выбросы трансформатора и снизить потери в транзисторном блоке, в эту схему добавлены соединённые последовательно конденсаторы.

Охлаждение

Аппарат сильно нагревается при инверторной сварке, поэтому вам нужно сделать систему охлаждения. Перенагревание может привести даже к выходу всего устройства из строя, поэтому, кроме радиаторов, используются вентиляторы. Мощный вентилятор сможет охладить всю систему, его следует устанавливать напротив понижающего трансформатора. Если вы используете вентиляторы малой мощности, то вам понадобится около 6 штук.

Не забудьте установить на самый нагревающийся радиатор термодатчик, который сработает в случае перегрева и выключит всю систему. Также установите заборщики воздуха, это позволит вентиляции работать лучше.

Сборка конструкции

Для финальной сборки вам нужен будет качественный корпус. Вы можете либо купить его, либо самостоятельно собрать, используя тонкие листы металла. Транзисторные блоки закрепляйте с помощью скоб.

Используя текстолит, создайте электронные платы. Во время монтажа магнитопроводов сделайте между ними зазоры для циркуляции воздуха.

Вам нужно будет приобрести и установить на ваш инвертор ШИМ-контроллер, который будет стабилизировать силу и напряжение тока. Также на лицевой части инвертора закрепите элементы управления: тумблер для включения/выключения устройства, сигнальные светодиоды, зажимы для кабелей и ручку переменного транзистора.

Проверка инвертора на работоспособность

Сделать инвертор своими руками, конечно, важно, но также важно правильно провести его диагностику. Для начала подайте небольшой ток в 15 В на ШИМ-контроллер и вентилятор. Таким образом вы проверите работоспособность контроллера и не допустите перегрева при тестах.

После заряда конденсаторов подавайте ток на реле, отвечающее за замыкание резистора. Ни в коем случае не подавайте ток напрямую — может произойти взрыв. Проверьте, замкнулся ли резистор, после того как реле сработает. Также при его срабатывании на плате ШИМ сформируются прямоугольные импульсы, поступающие к оптронам. Точно так же проверьте правильность сборки диодного моста.

Для проверки правильности подключения фаз трансформатора используйте двухлучевой осциллограф. Один луч присоедините к первичной обмотке, второй — ко вторичной. Фазы импульсов должны получиться одинаковыми. Ориентируйтесь по шумам осциллографа, это поможет вам определиться, как вам нужно доработать схему агрегата.

Не забудьте проверить время беспрерывной работы инвертора. Начните с 10 секунд и постепенно повышайте время до 20 секунд и одной минуты.

Проводите диагностику сварочного инвертора время от времени и не забывайте о его обслуживании. Ведь только при должном уходе он прослужит вам долго.

Welding & Assembly Services — Chapter 2 Incorporated

Сварка соединяет две или более разрозненных частей с помощью высокой температуры и давления, чтобы расплавить их вместе. Как только материал охлаждается, он постоянно плавится, образуя единую деталь. Сварка является обычной практикой в широком диапазоне производства, строительства и других промышленных предприятий. Сварка является одним из многих технологических процессов. Изготовление — это более широкий термин, который относится к любому количеству производственных процессов, используемых для создания конечного продукта, таких как прототипирование, резка, механическая обработка или сборка.

Сварка является одним из многих технологических процессов. Изготовление — это более широкий термин, который относится к любому количеству производственных процессов, используемых для создания конечного продукта, таких как прототипирование, резка, механическая обработка или сборка.

Компания Chapter 2 Incorporated предлагает широкий спектр производственных услуг, стремясь предоставить нашим клиентам решения из одних рук.

Материалы, с которыми мы работаемМы предлагаем широкий выбор различных материалов и форм сырья, с которыми мы работаем, в том числе:

Материалы- Сталь

- Нержавеющая сталь

- Алюминий

- Катушка

- Лист

- Пруток

- Трубка

- Пластина

В Chapter 2 Incorporated наши специалисты по сварке предоставляют три вида сварочных услуг. Каждый процесс отличается и лучше всего работает в определенных приложениях.

Каждый процесс отличается и лучше всего работает в определенных приложениях.

При сварке металлов в среде инертного газа (MIG) металлическая проволока непрерывно подается в зону соединения двух деталей. Между этой расходуемой проволокой и заготовкой образуется электрическая дуга, которая расплавляет проволоку и создает сварочную ванну из присадочного материала, соединяющую два объекта. Сварку MIG иногда называют дуговой сваркой металлическим газом (GMAW).

Сварка ВИГ Сварка вольфрамовым электродом в среде инертного газа (TIG) основана на использовании инертного газа, такого как гелий или аргон, для создания инертной атмосферы в зоне сварки. Сварочное тепло генерируется за счет электрической дуги между неплавящимся вольфрамовым электродом и заготовкой. Использование присадочного материала при сварке TIG необязательно, но если оно используется, его необходимо добавлять отдельно, поскольку вольфрамовый электрод не плавится. Сварка TIG часто автоматизирована. Этот метод также может называться дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW).

Сварка TIG часто автоматизирована. Этот метод также может называться дуговой сваркой вольфрамовым электродом в среде защитного газа (GTAW).

Роботизированная сварка — это общий термин, который относится к любому процессу сварки, выполняемому роботом. Компоненты и аксессуары для роботизированной сварки включают позиционеры, контроллеры, датчики и периферийные устройства. Роботизированная сварка идеально подходит для многократного создания точных и надежных сварных швов.

Сварка алюминия Хотя сварка алюминия сама по себе не является процессом, здесь стоит отметить, что часто бывает трудно найти поставщика услуг, который может выполнить сварку этого материала. Температура плавления алюминия намного ниже, чем у стали, поэтому процесс сварки гораздо более деликатный. Алюминию требуется много времени для нагрева, но также требуется много времени для выделения тепла после нагревания. Таким образом, контроль тока, обеспечиваемый сваркой TIG, делает ее идеальным методом сварки алюминия без перегрева заготовки.

Помимо сварки, Chapter 2 Incorporated предлагает полный спектр услуг по изготовлению и сборке. Наши возможности включают в себя:

- Индивидуальная и производственная сборка

- Сварка

- Поджигание

- Штамповка

- Стрижка

- Плазменная резка

- Гидроабразивная резка

При поддержке передового программного обеспечения САПР и нашего обширного магазина инструментов и штампов мы можем быстро создавать индивидуальные сварочные решения «под ключ» для интеграции в производственные технологические линии. Это означает, что в главе 2 можно разработать, создать прототип и реализовать весь процесс сварки в соответствии с вашими уникальными спецификациями. Если у вас есть идея о приспособлении для операции или вам нужны наши рекомендации и рекомендации по наилучшему способу удержания детали, наш опыт избавит вас от стресса на этапе проектирования при прототипировании.

Обработка с числовым программным управлением (ЧПУ) использует станки с компьютерным управлением, такие как фрезерные, фрезерные, токарные и шлифовальные станки, для создания точных деталей с высокой степенью повторяемости. В Chapter 2 Incorporated мы используем наши возможности токарной и фрезерной обработки с ЧПУ для предоставления обширного портфеля услуг, включая фрезерование, токарную обработку, оснастку, крепление и полировку.

Обслуживаемые отраслиНаши передовые производственные мощности и высококвалифицированная команда позволяют нам обслуживать различные отрасли, в том числе:

- Сельское хозяйство

- Автомобилестроение

- Строительство

- Пищевая упаковка

- Газон и сад

- Медицинский

- Военный

- Возобновляемая энергия

С 1973 года Chapter 2 Incorporated занимается предоставлением высококачественных услуг по изготовлению металлоконструкций для различных отраслей и областей применения. Мы заработали репутацию, предлагая быстрые обороты, продукты по конкурентоспособным ценам и обслуживание клиентов, которое превосходит ожидания.

Мы заработали репутацию, предлагая быстрые обороты, продукты по конкурентоспособным ценам и обслуживание клиентов, которое превосходит ожидания.

Наши специалисты по изготовлению металлоконструкций изготавливают и собирают на заказ широкий ассортимент товаров, включая рамы, тележки, стеллажные системы, структурные и съемные витрины, а также различные типы сборок. Используя металл толщиной до 1 дюйма, мы можем сваривать, прожигать, пробивать, резать, плазменной и гидроабразивной резки неметаллических материалов.

В нашем 6-осевом роботе Natchi используется технология водоструйной резки Accustream для плавной резки сложных конструкций с давлением до 60 000 фунтов на квадратный дюйм. Мы также можем сверлить, фрезеровать и распиливать металлы длиной до 25 футов и шириной до 25 футов, весом до 2000 фунтов. Наш минимальный допуск составляет +/- 0,002 дюйма.

Мы работаем с различными материалами, в том числе:

- Алюминий

- Чугун

- Медь

- Стекловолокно

- Пластик

- Сталь

- Нержавеющая сталь

Чтобы узнать больше об услугах по изготовлению и сварке, предлагаемых Chapter 2 Incorporated, или чтобы привлечь нас к вашему проекту, пожалуйста, свяжитесь с нами сегодня.

Сборка сварочного оборудования | Afrox Welding Cutting Safety

Оборудование в сварочном цеху будет зависеть от объема и объема работ, количества нанятых сварщиков и суммы доступного капитала. Некоторые элементы необходимы, в то время как другие более специализированные аксессуары не являются обязательными. Газы могут подаваться из баллонов или, в более крупных установках, по трубопроводам, подсоединенным к коллекторам баллонов, или к системам подачи сыпучих материалов.

Купить онлайн

PortaPak

Для применений, требующих оборудования для сварки и резки небольшого цилиндра, которое легко транспортируется, легко перемещается одним человеком и идеально подходит для сельскохозяйственных работ, работ на возвышенностях и работ в труднодоступных местах. , настоятельно рекомендуется использовать PortaPak.

Типичное оборудование для кислородно-ацетиленовой сварки с использованием средних и больших баллонов включает следующее:

- Баллоны с кислородом и ацетиленом. кислородный баллон

- Редукторы давления — для каждого цилиндра

- Утвержденные пламегасители

- Шланги длиной 3 м или менее — устанавливаются на каждом входном отверстии резака

- 6 м и длиннее – устанавливаются на каждый регулятор и на каждый вход горелки

- Армированный резиновый шланг — синий для кислорода, красный для ацетилена и оранжевый для Handigas

- Сварочная горелка с набором насадок

В дополнение к основным предметам, перечисленным выше, для завершения образа необходимы следующие аксессуары:

- Шпиндельный ключ и гаечные ключи для регуляторов и шланговых соединений

- Сварочные очки и зажигалка

- Сварочные стержни и флюсы

- Тележка для цилиндров для размещения собранного снаряжения

Способ сборки

- Поставьте оба цилиндра вертикально, ацетилен слева, и убедитесь, что они должным образом закреплены и закреплены.

Предпочтительно использовать для этой цели тележку для баллонов. Кислородные баллоны окрашены черный . Ацетиленовые баллоны окрашены в темно-бордовый цвет .

Предпочтительно использовать для этой цели тележку для баллонов. Кислородные баллоны окрашены черный . Ацетиленовые баллоны окрашены в темно-бордовый цвет . - Убедитесь, что клапаны цилиндров и все соединения не загрязнены маслом и смазкой. Никогда не используйте масло или смазку для газового оборудования .

- В целях безопасности и во избежание неправильного соединения компонентов кислородные фитинги имеют правую резьбу, а ацетиленовые — левую.

- Перед присоединением регуляторов к баллонам клапаны баллонов следует протереть обезжиренной тканью, затем быстро открыть и закрыть каждый клапан баллона, чтобы выдуть пыль или грязь. Это также гарантирует, что пустые баллоны не подключаются.

- Направьте выход клапана в сторону от людей, находящихся поблизости, и держите его подальше от выпускаемого газа.

- Убедитесь, что регулировочные винты регулятора установлены на нулевое давление на выходе, т.

е. поверните ручку против часовой стрелки до упора, но не превышайте точку упора.

е. поверните ручку против часовой стрелки до упора, но не превышайте точку упора. - Вверните кислородный регулятор в клапан кислородного баллона ( правая резьба ) , но сначала обратите внимание, установлено ли на штоке/закруглении регулятора уплотнительное кольцо. Если это так, соединение сядет под затяжку гайки регулятора вручную. Если уплотнительное кольцо не установлено, регулятор необходимо закрепить с помощью соответствующего гаечного ключа.

- Не прилагайте чрезмерных усилий, но убедитесь, что соединение газонепроницаемо.

- Подсоедините гаситель обратного воспламенения кислорода к кислородному регулятору (, правая резьба ) и затяните подходящим гаечным ключом. Вкрутите ацетиленовый регулятор в вентиль ацетиленового баллона (, левая резьба ) и действуйте так же, как с кислородным баллоном, описанным выше.

- Подсоедините ацетиленовый пламегаситель к ацетиленовому регулятору ( левая резьба ) и затяните подходящим гаечным ключом.