Рулевой привод автомобиля.

Приводом (силовым приводом) в механике называют совокупность устройств, предназначенных для приведения в действие механизмов и машин. В общем случае силовой привод служит для дистанционного управления исполнительным органом машины, передавая ему усилие, прикладываемое к органам управления.

Рулевой привод обеспечивает кинематическую связь рулевого механизма и управляемых колес. Он должен преобразовывать вращение вала рулевого механизма или поступательное движение рейки во вращение управляемых колес вокруг вертикальной оси для совершения автомобилем маневра.

В рулевой привод входят все детали, передающие усилие от рулевого механизма к управляемым колесам. Иными словами, все, что находится между рулевым механизмом и управляемыми колесами, относится к рулевому приводу.

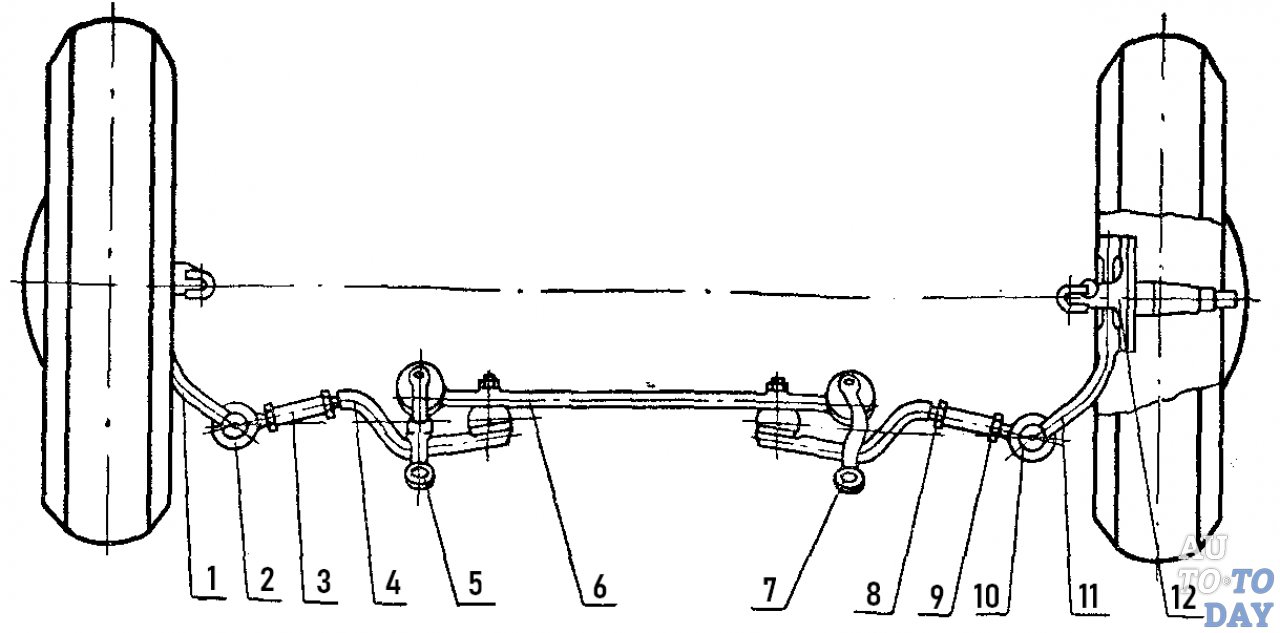

Обязательным элементом рулевого привода является рулевая трапеция (рис. 2), обеспечивающая поворот управляемых колес на различные углы.

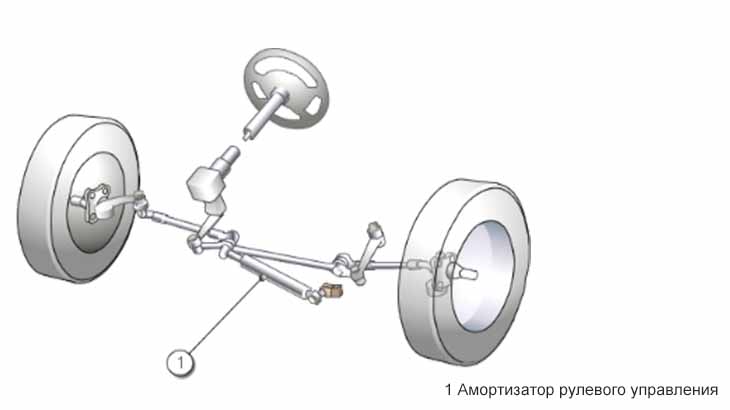

Элементы рулевого управления автомобиля представлены на рис.

***

Требования к рулевому приводу

К рулевому приводу предъявляют следующие требования:

- обеспечение правильного соотношения углов поворота управляемых колес;

- исключение или уменьшение автоколебаний управляемых колес;

- исключение самопроизвольного поворота управляемых колес при колебании автомобиля на подвеске.

Самопроизвольный поворот («рыскание») управляемых колес может иметь место из-за несогласованности кинематики перемещения подвески и продольной рулевой тяги. При расположении рулевого механизма, как показано на рис. 1, б, вертикальное перемещение передней оси неизбежно приведет к продольному перемещению тяги и повороту колес. Значительно лучше кинематическое согласование достигается при компоновке рулевого управления перед передней осью (рис.

Одно из требований безопасности – отсутствие зазоров в шарнирах привода. По способу устранения зазора шарниры привода могут быть саморегулируемые, с периодической ручной регулировкой и нерегулируемые.

Саморегулируемые шарниры не требуют регулировок в процессе эксплуатации – появляющийся в результате изнашивания деталей зазор устраняется поджиманием сухарей к головке рулевого пальца с помощью пружины.

Периодически регулируемые шарниры имеют в конструкции специальную резьбовую пробку, затяжка которой устраняет зазоры между деталями.

Нерегулируемые шарниры используют на автомобилях, колеса которых поворачиваются только вокруг вертикальной оси. Эти шарниры проще по конструкции и дешевле в изготовлении, но менее долговечны.

***

Основные параметры рулевого привода

Основным оценочным параметром рулевого привода являются общее угловое передаточное число Uрп рулевого привода и КПД рулевого привода.

Общим угловым передаточным числом (кинематическим передаточным числом рулевого привода) называют отношение углового перемещения сошки к среднему угловому перемещению поворотных цапф управляемых колес.

Под силовым передаточным числом привода понимают отношение суммарного момента на поворотных цапфах всех управляемых колес к моменту на рулевой сошке.

КПД рулевого привода оценивает потери мощности в шарнирах рулевых тяг и шкворневых устройств управляемых колес.

Общий КПД рулевого управления определяется как произведение КПД рулевого механизма на КПД привода.

Для современных автомобилей общий КПД рулевого управления может составлять 0,7…0,85.

Для современных автомобилей общий КПД рулевого управления может составлять 0,7…0,85.***

Классификация рулевых приводов

Рулевые приводы различаются по следующим конструктивным признакам и свойствам:

— по взаимному расположению рулевого колеса и рулевого вала – с раздельным или совмещенным расположением.

При раздельном расположении рулевого вала и рулевого колеса их соединяют карданным валом, резиновой полумуфтой, сильфонным или перфорированным патрубком. При аварии такая конструкция обеспечивает травмобезопасность, так как при прямом ударе вал складывается и не перемещает рулевое колесо.

— по расположению рулевой трапеции – с передним или задним расположением относительно оси управляемых колес.

Варианты расположения и устройства рулевой трапеции при проектировании рулевого управления автомобиля определяются компоновочными возможностями. Схемы основных типов рулевых трапеций представлены на рис. 2 .

Схемы основных типов рулевых трапеций представлены на рис. 2 .

— по конструкции поперечной тяги – с цельной или разрезной тягой.

При применении зависимой подвески и неразрезной балке моста поперечная тяга для увеличения жесткости рулевого управления выполняется сплошной, при этом она может располагаться как перед балкой моста, так и за ней (рис. 2, а, б).

На переднеприводных автомобилях с реечным рулевым механизмом рулевая трапеция состоит из двух тяг, непосредственно связанных с рейкой (рис. 2, г).

Изменение длины поперечной тяги позволяет осуществлять регулировку схождения управляемых колес.

— по наличию усилителя – простой механический привод или с использованием усилителя.

Конструкция элементов рулевого привода должна быть достаточно жесткой для надежной и правильной передачи усилий и в тоже время позволять изменять их взаимное положение. Для обеспечения такой передачи соединение деталей рулевого привода осуществляется с помощью шаровых шарниров.

Для обеспечения такой передачи соединение деталей рулевого привода осуществляется с помощью шаровых шарниров.

Сошка связывает выходной вал рулевого механизма с продольной тягой. Ее изготовляют методом ковки с переменным эллиптическим сечением по длине, что является наиболее рациональным для выполнения условий прочности и жесткости.

Сошку соединяют с валом шлицевым соединением треугольного профиля и фиксируют гайкой. Для беззазорной посадки отверстие в сошке и конец вала выполняют коническими, а для правильной установки сошки на валу предусмотрены соответствующие метки или несимметрично расположенные шлицы.

Продольную тягу 11 рулевого привода (рис. 3 ) делают трубчатой с утолщением по краям для монтажа шарниров. Каждый шарнир состоит из пальца 13, вкладышей 12 и 14, охватывающих сферическими поверхностями шаровую головку пальца, пружины 15 и резьбовой крышки 16.

Пружина постоянно прижимает вкладыши к шаровой головке пальца, устраняя зазоры, возникающие в результате изнашивания.

Поперечная рулевая тяга 10 также имеет трубчатое сечение. Шаровые шарниры размещаются в наконечниках 8, навинченных на концы тяги. Положение наконечников фиксируется стяжными болтами.

Наворачивая или свинчивая наконечники, можно изменять длину поперечной тяги при регулировке схождения колес. Так как резьба, нарезанная на концах тяги имеет разное направление, то изменение длины тяги можно осуществлять вращением самой тяги.

В корпусе наконечника установлен шаровой палец 5, к головке которого пружина 3 прижимает вкладыш 4, а своим вторым концом опирается на крышку 1, которая через прокладку 2 крепится болтами к корпусу наконечника.

Выход пальца из корпуса уплотняется защитной накладкой 9. Зазоры в шарнире при изнашивании устраняются путем постоянного прижатия вкладышей к шаровой головке пальца пружиной.

Все шаровые соединения имеют пресс-масленки для периодического смазывания.

Шарнирные соединения механических рулевых приводов являются наиболее ответственными деталями с точки зрения безопасности движения. Они могут иметь пальцы сферической, полусферической или цилиндрической формы и вкладыши, изготовленные из различных материалов.

Наряду с шарнирным соединением, представленным на рис. 3, где постоянная плотность сопряжения головки шарового пальца с вкладышами поддерживается упругим воздействием пружины, действующим вдоль оси пальца, существуют шарниры с усилием вдоль оси тяги (рис. 4,а,б,в). Такие шарниры просты в изготовлении и получили распространение на грузовых автомобилях средней и большой грузоподъемности.

Однако такая конструкция имеет существенный недостаток: усилие пружины 3 должно быть значительно больше максимального усилия, которое может действовать вдоль оси тяги при движении автомобиля. Поэтому рабочие поверхности шаровых пальцев 1 и вкладышей 2 постоянно нагружены усилиями со стороны пружин. Это отрицательно сказывается на долговечности деталей.

Это отрицательно сказывается на долговечности деталей.

Унифицированные шарниры неразборной конструкции (рис. 4,г,д,е) снабжены вкладышами, изготовленными из полиуретана или нейлона, пропитанного специальным составом. Наличие прорези во вкладыше обеспечивает сборку и беззазорное соединение сопряженных поверхностей с помощью пружин. Для исключения выхода пальцев из тяги при значительных деформациях или поломках пружин в шарнирах устанавливают ограничители.

Эти шарниры не требуют регулировок и смазочного материала.

Детали рулевого привода изготавливают из сталей 20, 30, 35; пальцы шарниров – из сталей

Диаметр рулевого колес нормирован. Он составляет для легковых и грузовых автомобилей малой грузоподъемности 380…425 мм, а для грузовых автомобилей и автобусов большой вместимости- 440…550 мм.

Максимальный угол поворота рулевого колеса зависит от типа автомобиля и находится в пределах ±540…1080˚ (1,5…3 оборота).

***

Усилители рулевого управления

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Рулевой привод тракторов

Рулевой привод, в зависимости от рассмотренных способов поворота трактора и принципов действия рулевого управления, может быть механическим или гидравлическим.

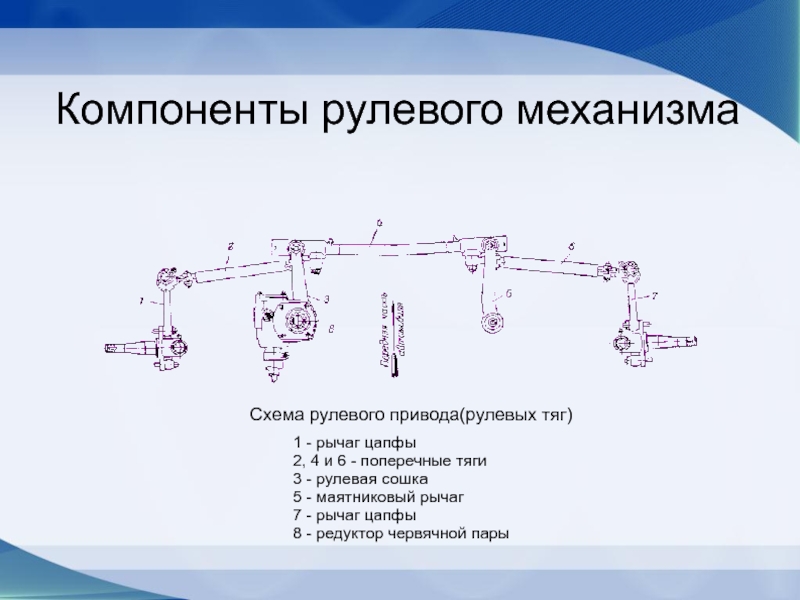

Механический рулевой привод служит для поворота двух управляемых колес тракторов 4К2 и 4К4а на разные углы а и р (см. рис. 8.1 ,б) с целью их “чистого качения”.

Такой поворот трактора можно осуществить с помощью рулевой трапеции или двух приводных продольных тяг.

Рулевой привод с наиболее распрортраненной рулевой трапецией заднего расположения приведен на рис. 8.2. Рулевая трапеция представляет собой шарнирный четырехзвенный механизм, состоящий из основания — неподвижной балки передней оси /, двух одинаковых рычагов 4 и 8, поворотных цапф управляемых колес 3 и задней неразрезной поперечной тяги 7.

Для обеспечения поворота управляемых колес трактора на разные углы а и р необходимо, чтобы рычаги 4 и 8 при прямолинейном движении были наклонены под одинаковым углом к продольной оси трактора. Этот угол обычно определяется точкой F пересечения их продолжения на вышеуказанной оси и зависит от продольной базы L трактора и расстояния М между осями шкворней поворотных цапф.

Рис. 8.2. Схема поворота трактора с рулевой трапецией заднего расположения

Рычаг 4 выполнен как одно целое с поворотным рычагом 2 трапеции, к которому шарнирно прикреплена продольная рулевая тяга 5, соединяющая его с сошкой рулевого механизма (не показана). При приложении силы к тяге 5, как показано стрелкой, рычаг 2 непосредственно поворачивает правое (внутреннее) колесо на угол а и через элементы трапеции — левое (внешнее) на угол Д Этим обеспечивается пересечение продолжения осей колес в одной точке О на продолжении оси 6 задних ведущих колес при повороте трактора с радиусом R.

Тяга 5 в большинстве сельскохозяйственных тракторов располагается с правой стороны трактора. При перемещении тяги 5 назад колеса 3 трактора поворачиваются влево.

В зависимости от назначения трактора, компоновки его передней части, применяются и другие виды рулевых трапеций и их приводов.

Следует обратить внимание, что на пропашных колесных тракторах с переменной колеей при ее изменении необходимо и изменение длины поперечной тяги, что ведет к ухудшению кинематики поворота управляемых колес. Поэтому оптимальные параметры рулевой трапеции устанавливаются для наиболее часто применяемой ширины колеи подобных тракторов, чтобы ее изменение меньше сказывалось на увеличении бокового скольжения управляемых колес.

Поэтому оптимальные параметры рулевой трапеции устанавливаются для наиболее часто применяемой ширины колеи подобных тракторов, чтобы ее изменение меньше сказывалось на увеличении бокового скольжения управляемых колес.

Шаровые шарниры рулевых тяг показаны на рис. 8.3. Основными деталями шарнира являются шаровая головка (палец) с конусной шейкой 2, закрепленной в аналогичной расточке рычага 3 посредством гайки, и стяжные сухари 5 и 8, устанавливаемые в корпусе / шарнира. В зависимости от типа сухарей шарниры бывают с осевыми сухарями 5 и 8 (рис. 8.3,а) и с поперечными. Последние подразделяются на цилиндрические (рис. 8.3,5), клиновые (рис. 8.3,в) и с регулируемым шарниром (рис.8.3, г). В первых трех типах шарниров для устранения зазоров сухари 5 и 8 поджаты к шаровой головке пружинами 6, которые удерживаются или простой пробкой 9 со стопорным шплинтом (рис. 8.3,а), или резьбовой пробкой 9 (рис. 8.3,5), или крышкой 9, фиксируемой стопорным разрезным кольцом (рис. 8.3,в).

Шарниры с металлическими сухарями обычно смазываются через масленки 7 (рис. 8.3,а и 5). Шарниры с сухарями из антифрикционных полимерных материалов имеют одноразовое смазывание при сборке, что упрощает их эксплуатацию (рис. 8.3,б и г). Иногда нижний сухарь 5 (рис.8.3, г) делают из упругого эластомера для устранения зазоров в шарнире. Здесь вместо пружин сухари 5 и 8 сжимаются регулировочной пробкой 9, фиксируемой проволочной стяжкой 10.

8.3,а и 5). Шарниры с сухарями из антифрикционных полимерных материалов имеют одноразовое смазывание при сборке, что упрощает их эксплуатацию (рис. 8.3,б и г). Иногда нижний сухарь 5 (рис.8.3, г) делают из упругого эластомера для устранения зазоров в шарнире. Здесь вместо пружин сухари 5 и 8 сжимаются регулировочной пробкой 9, фиксируемой проволочной стяжкой 10.

Для защиты внутренней полости шарниров обычно применяются различные уплотнения 4.

Г идравлический рулевой привод обычно применяется для взаимного поворота полурам остова трактора 4К46 с неповоротными ведущими колесами посредством силовых гидроцилиндров двойного действия (рис. 8.4), управляемых от рулевого колеса через рулевой механизм с усилителем рулевого управления.

На рис. 8.4,а приведена схема гидравлического рулевого привода с одним гидроцилиндром 3 двойного действия, применяемая обычно на малогабаритных тракторах 4К46. Корпус гидроцилиндра 3 шарнирно закреплен на кронштейне 5 задней полурамы б, а его шток с поршнем шарнирно закреплен на аналогичном плече кронштейна 2 передней полурамы 1.

Рис.8.4. Схемы гидравлического рулевого привода тракторов с поворотными полурамами

Полурамы 1 и б соединены между собой вертикальным шарниром 7. По трубопроводам 8 и 9 жидкость под давлением подается соответственно в надпоршневую А или в подпоршневую Б полости гидроцилиндра 3, что обеспечивает поворот трактора в разные стороны.

Рулевой механизм с распределителем гидроусилителя (не показан), как правило, располагается на передней полураме / и тягой 4 обратной связи соединен шарнирно с кронштейном 5 задней полурамы 6.

Необходимо отметить, что при постоянной скорости подачи жидкости в неравные по объему полости гидроцилиндра время поворота трактора вправо несколько меньше времени его поворота влево. Для выравнивания времени поворота в обе стороны на мощных тракторах 4К46 ставят два гидроцилиндра (рис. 8.4,6). К двум одинаковым кронштейнам / передней полурамы шарнирно прикреплены корпуса гидроцилиндров 2 и 6, а к двум аналогичным кронштейнам 3 задней полурамы — их штоки с поршнями. Трубопроводы 4 и 5 соединяют соответственно полость А цилиндра 2 с полостью Б цилиндра б и полость Б цилиндра 2 с полостью А цилиндра 6. Соединенные объемы полостей цилиндров трубопроводами 8 и 7 соединены с распределительным устройством гидроусилителя (не показано).

Трубопроводы 4 и 5 соединяют соответственно полость А цилиндра 2 с полостью Б цилиндра б и полость Б цилиндра 2 с полостью А цилиндра 6. Соединенные объемы полостей цилиндров трубопроводами 8 и 7 соединены с распределительным устройством гидроусилителя (не показано).

Рулевые шестерни Red-Head

Подпишитесь на нас в Facebook и Instagram – в течение всего года у нас будут специальные предложения!

Восстановленные рулевые механизмы

Мы являемся семейным предприятием по восстановлению рулевых механизмов. Мы восстанавливаем рулевые механизмы в районе Сиэтла с 1980 года. Наш специализированный процесс восстановления производит проверенный восстановленный продукт высочайшего качества. На наши работы по восстановлению предоставляется полная 12-месячная гарантия без ограничения пробега.

На наши работы по восстановлению предоставляется полная 12-месячная гарантия без ограничения пробега.

Коробка передач с механическим приводом и рулевым управлением

Обслуживание Ford, Jeep, Chrysler, GM, Dodge

Мы отправляем восстановленные рулевые механизмы клиентам во все 50 штатов и 28 зарубежных стран. Типичное время выполнения индивидуальной переборки рулевого механизма – 24 часа.

Если вы восстанавливаете свой классический автомобиль мечты или ваш грузовик бродит по дороге, возможно, пришло время заменить рулевой механизм. RedHead Steering Gears может отремонтировать ваш рулевой механизм или предоставить восстановленную замену в течение нескольких дней, что быстро вернет вас на дорогу. Наш семейный бизнес с 19 лет с гордостью поставляет восстановленные рулевые механизмы и изготовленные по индивидуальному заказу рулевые механизмы, которые лучше, чем новые. 80. Пожалуйста, позвоните по номеру (800) 808-1148 для получения дополнительной информации.

80. Пожалуйста, позвоните по номеру (800) 808-1148 для получения дополнительной информации.

Огромный ассортимент для домашнего механика

RedHead Steering Gears предлагает все необходимое, от восстановления рулевых механизмов до индивидуального ремонта. Охватывая более 500 моделей, наш ассортимент включает рулевые механизмы для:

- Отечественных автомобилей

- Фургоны

- Пикапы и внедорожники

- Среднетоннажные грузовики

- Импортные пикапы

- Внедорожники

- GM Pickup ’88 и новее

- Suburban и Tahoe ’92 и новее

- Пикап Chevy S-10 и S-10 Blazer ’82 и новее

- Джип 70-х годов и старше

- Dodge Dakota ’86 и новее

- Легковые автомобили GM середины 60-х годов и старше

- и более…

Качество рулевого механизма выше ожиданий

Ремонт и модернизация рулевых механизмов по индивидуальному заказу

для GM, Ford, Jeep, Dodge, Chrysler и др.

ГЛАВНАЯ | steerandgear

Ваш поставщик восстановленных рулевых механизмов и насосов с усилителем

Все года выпуска, марки и модели легковых и грузовых автомобилей

От реставрации до автопарка

ДОБРО ПОЖАЛОВАТЬ

Steer & Gear с 1979 года предлагает изготовленные на заказ реконструированные блоки рулевого управления в нашем розничном магазине в Центральном Огайо. В качестве бесплатной услуги для наших местных клиентов мы предлагаем доставку, насосный бачок и замену шатуна. Мы обслуживаем местные и международные мастерские по ремонту легковых и грузовых автомобилей, коммерческие автопарки, дилерские центры и

самодельные установщики со своими нуждами рулевого управления. Мы приветствуем заказы по телефону и отправляем практически в любую точку мира.

Steer & Gear Выделяется на фоне остальных

Семейная компания, управляемая с 1979 года. Компания Steer & Gear была основана на принципах индивидуального обслуживания клиентов и обеспечения высочайшего качества восстановления рулевого механизма. Каждая единица перерабатывается высококвалифицированным специалистом от начала до конца. Именно внимание к деталям, от мельчайших подшипников или уплотнений до нестандартного оборудования, испытаний зубчатых колес и отделки, отличает нас от промышленных, часто неспециализированных ремонтных мастерских.

Каждая единица перерабатывается высококвалифицированным специалистом от начала до конца. Именно внимание к деталям, от мельчайших подшипников или уплотнений до нестандартного оборудования, испытаний зубчатых колес и отделки, отличает нас от промышленных, часто неспециализированных ремонтных мастерских.

Техническая поддержка

Одним из наиболее необходимых, но наименее обслуживаемых компонентов автомобиля является рулевое управление. Когда придет время восстановить ваше устройство, мы обеспечим техническую поддержку, чтобы помочь вам разобраться в лабиринте проблем, возникающих в процессе восстановления.

Мы работаем с вами, чтобы удовлетворить ваши потребности в бюджете.

Мы можем помочь вам достичь желаемых стандартов.

Мы порекомендуем наилучшие процедуры и методы, подходящие для восстановления рулевого управления.

Наши стандарты должны и будут удовлетворять вас.

Вы можете быть уверены, что мы уделим все внимание невидимым для вас деталям, а также видимой отделке.

Старинные и классические автомобили

Мы знаем, что ваш старинный и классический автомобиль важен для вас, и что вы ожидаете, что наши специалисты будут относиться к вашему автомобилю с максимальной заботой и вниманием.

Наши специалисты имеют многолетний опыт работы со старинными и классическими рулевыми механизмами.

Независимо от того, являетесь ли вы новым или постоянным владельцем, мы проведем вас через наш процесс восстановления.

Наши технические специалисты проводят активные исследования и используют автомобильных экспертов, чтобы быть в курсе передовых методов для вашего рулевого управления.

Вы найдете наших специалистов на антикварных и классических автомобильных выставках.

О КОМПАНИИ STEER & GEAR

В 1977 году Steer & Gear зародилась в гараже основателей нашей семьи — Джерри и Сьюзи.