Алюминиевый кузов авто – ремонт – можно ли рихтовать и как

Некоторые производители автомобилей с алюминиевыми деталями кузова утверждают, что они подлежат ремонту – на дилерской СТО. А если официальный сервис недоступен?

Инновационные решения автопроизводителей относительно конструкций и материалов – это очень хорошо с точки зрения развития технологий, ведь полностью алюминиевый кузов получается на 30% легче стального.

К счастью рихтовщиков, полностью алюминиевых кузовов существует совсем немного. Но крылья, капоты, крышки багажника из крылатого металла встречаются чаще.

Но когда доходит очередь до ремонта алюминиевых деталей, владельцы и рихтовщики одним махом готовы отказаться от всех достижений прогресса – лишь бы удалось исправить незначительную на первый взгляд вмятину на крыле.

ЧИТАЙТЕ ТАКЖЕ: Рихтовка кузова авто своими руками

Чем же отличается алюминий – точнее, сплав на его основе, из которого некоторые автопроизводители (Audi, Land Rover, Jaguar, Mitsubishi, Porsche и т.

- Алюминиевый сплав имеет в три раза меньший модуль упругости по сравнению со сталью – то есть под молотком рихтовщика каждая зона деформируется отдельно, локально, и повлиять на всю поврежденную территорию гораздо труднее.

- Сплавы, которые чаще всего используют автопроизводители, малоэластичные и ломкие, они дают трещины при попытке править деталь выстукиванием.

- Крылатый металл уже после нескольких ударов молотком «нагартовывается» – мастера еще говорят «наковывается», и становится еще более ломким.

- Из-за низкой температуры плавления алюминия кузовные детали надо нагревать очень осторожно – иначе фрагмент детали стечет лужицей на пол.

Audi – одна из марок, которые любят использовать алюминиевые сплавы для изготовления частей кузова.

Как рихтовать алюминиевый кузов

Когда речь идет о рихтовке кузова с масштабными повреждениями. очень важно, чтобы не были деформированы элемента силового каркаса, изготовленные из алюминия.

А вот исправлять деформации менее масштабных частей более реально – крылья, панели дверей, капот и крышка багажника. Но все мастера с опытом советуют прежде, чем взяться за поврежденный фрагмент, хорошо потренироваться на ненужной детали.

Незначительные на первый взгляд повреждения деталей могут вызвать большие проблемы при рихтовке, если они изготовлены из алюминиевого сплава.

- Следует иметь в виду, что в отличие от стальной панели, выстукивание одной локальной зоны алюминиевой детали не влияет на соседние участки.

- Рихтовать деталь из алюминия легче после нагрева поврежденного места. Это можно делать феном или небольшой газовой горелкой. Первое – долго, потому что этот металл имеет высокую теплопроводность, второе – опасно, так как можно случайно прожечь или расплавить металл.

ЧИТАЙТЕ ТАКЖЕ: Куда обратиться, если поцарапал машину – к маляру или к полировщику

- С нагревом надо быть осторожным еще и потому, что перегретое место обязательно поднимется локальной «шишкой».

- Хлопун – обширный вспученный участок, который прогибается и «выхлопывается» назад – можно убрать, нагрев и резко охладив его после нагрева, например углекислотным огнетушителем.

- Альтернативный способ зафиксировать визуально невидимый хлопун – усилить панель изнутри слоем шпаклевки, армированной стекловолокном (строительным стекломатом).

Некоторые привычные приемы работы со стальными деталями не действуют, если приходится иметь дело с алюминием.

- В случае, когда алюминиевая деталь «нагартовалась», ее можно «отпустить» – нагреть и затем дать медленно охладиться.

- Если деталь при выстукивании треснула, трещину можно заварить и начинать рихтовку сначала.

- Один из примитивных приемов – при участии фена выстучать помятое место, оставив глобальный провал, который затем заполнить большим количеством шпаклевки.

Рекомендация Авто24

Если возникла необходимость в ремонте алюминиевого кузова, ищите максимально опытного рихтовщика – пусть даже придется заплатить больше денег или долго ждать в очереди. Ведь как показывает опыт профессионалов, около половины их заказов «по алюминию» – это кузова или отдельные детали, которые уже пытался ремонтировать кто-то менее квалифицированный. То есть клиент потерял и время, и деньги примерно в двойном количестве. Ну, а в идеале будет заменить деталь на новую.

ЧИТАЙТЕ ТАКЖЕ: Вмятины, рихтовка и перекраска: как избежать вреда от падающих каштанов

Ремонт алюминиевых кузовов

Ремонт алюминиевых кузовов причисляется к категории более дорогих. Это связано с повышенной сложностью обработки. Наши сотрудники владеют всеми необходимыми навыками для этой непростой работы.

Наши сотрудники владеют всеми необходимыми навыками для этой непростой работы.

На начальном этапе специалисты ТЦ «Ремонт рам» проведут диагностику геометрии кузова при помощи стендов. Далее на основе полученных данных мы создадим оптимальную схему ремонта, учитывая замечания заказчика.

Ремонт алюминиевых деталей кузова автомобиля в ТЦ «Ремонт рам» осуществляется посредством аргонной сварки. Мы осведомлены обо всех особенностях данного материала и обладаем большим опытом подобных работ. Поэтому гарантируем высокую результативность услуги по ремонту алюминиевых деталей кузова автомобиля.

Алюминиевые детали в большинстве случаев применяются в высокотехнологичных автомобилях премиум-класса.

Стоимость алюминиевых деталей обычно очень высока ввиду дороговизны их изготовления. Именно по этой причине качественное восстановление легкосплавных элементов — достойная альтернатива замене деталей.

Это способ сэкономить большие деньги и завершить ремонт в сжатые сроки.

Особенности ремонта алюминиевых кузовов

Ремонт автомобильного кузова из алюминиевого сплава должен производиться на специально оборудованном, и на изолированном от основной ремзоны посту.

Обычно это отгороженный шторами участок цеха, оснащенный вытяжкой, сварочным оборудованием и специальным инструментом (включая гаечные ключи), который не должен соприкасаться со стальными деталями.

Перед началом ремонта должная производится тщательная уборка в помещении, для устранения стальной пыли и стружки от предыдущих ремонтов.

Инструмент — только специальный (для алюминия)! Дело в том, что при соприкосновении стали и алюминия возникает контактная электрохимическая коррозия, которая неизменно приведет к повреждению алюминиевых деталей.

Элементы алюминиевого кузова изготовлены по разным технологиям, и соответственно по разному ремонтируются.

Алюминиевый кузов состоит из следующих типов деталей:

- Штампованные

- Литые

- Профилированные

Профили составляют силовой каркас кузова, принимающего всю нагрузку.

При деформации литых деталей, их невозможно отремонтировать из-за нарушения структуры металла. Эти элементы, в случае повреждения, заменяют.

Для профильных деталей возможен ремонт, но только путем вырезания поврежденного фрагмента и замены его вставкой такого же профиля с установкой усиливающих вкладышей.

Штампованные элементы алюминиевого кузова могут быть восстановлены в случае незначительных деформаций, небольших трещин и разрывов. В более сложных случаях детали заменяют.

Свойства алюминия и его сплавов отличаются от свойств сталей, поэтому их сварка имеет целый ряд существенных особенностей и важных правил. Для сварки алюминия также используется специальное оборудование. Алюминий служит материалом для изготовления крыльев, радиатора, капота и других элементов конструкции. Ремонт таких запчастей предполагает сварку аргонного типа.

В первую очередь, для ремонта алюминиевых кузовов требуется:

- Наличие специалистов и оборудования для аргонно-дуговой сварки;

- Отдельная ремонтная зона, специально оборудованная для проведения такого вида работ;

- Правильное освещение, качественная вентиляция.

- Очень квалифицированные и опытные мастера.

Все это есть в нашем центре кузовного ремонта на Сколковском шоссе!

Преимущества ремонта в ТЦ «Ремонт рам»

- Благодаря большой инструментальной базе вы можете не переживать относительно качества и результативности услуги по ремонту алюминиевых деталей автомобильного кузова. Все работы будут выполнены без промедлений, в заранее оговоренные сроки.

- Специалисты ТЦ «Ремонт рам» обладают большим опытом работы с алюминиевыми деталями и ежедневно совершенствуют свои профессиональные навыки.

- Благодаря удобному расположению нашего автосервиса в Москве — Вы сможете без труда добраться до нас из любой точки города.

Позвоните нам сегодня: +7 (495) 775-86-65

Ремонт алюминия: выпрямление поврежденных деталей

из Automotive Body Repair News, май 1995 г.

См. TM Technologies Система газовой сварки алюминия

ПРИМЕЧАНИЕ РЕДАКТОРА: Это вторая статья из серии о работе с алюминием. Первый взнос

появился в январе 1995 года.

Первый взнос

появился в январе 1995 года.

К основным инструментам для ремонта алюминия относятся:

См. ручные инструменты, доступные в TM Technologies . |

Обрабатываемость и свариваемость сплавов

КЛЮЧЕВЫЕ СЛОВА:

— Упрочняющий отжиг

-термообработка холодная обрабатываемость

— свариваемость в отпуске

-отжиг

-обрабатываемость в холодном состоянии

-свариваемость

Как упоминалось ранее, алюминий часто более поддается обработке, чем сталь, в зависимости от сплава.

С появлением высокотехнологичных кузовных деталей из алюминия и требований к большей прочности панелей,

сплавы и их сплавы существенно изменились. Используемые в настоящее время сплавы закаляются либо

термообработкой или наклепом, а толщина немного уменьшилась.

Используемые в настоящее время сплавы закаляются либо

термообработкой или наклепом, а толщина немного уменьшилась.

В следующей таблице алюминиевых сплавов, используемых в кузовах автомобилей, 1100 удалено. Сплав 3003 остается, однако, прежде всего в качестве ссылки на свариваемость и обрабатываемость.

Свариваемость | |||

Алюминиевые сплавы | Обрабатываемость в холодном состоянии | Газ | Дуга с инертным газом |

2008-Т4 | Б | Д | Б |

2010-Т4 | Б | Д | Б |

2036-Т4 | С | Д | С |

3003-х24 | А | А | А |

5052-х42 | Б | Б | А |

5182-0 | А | Д | А |

5454-0 | А | С | А |

5754-0 | А | С | А |

6009-Т4 | Б | Б | А |

6111-Т4 | Б | Б | А |

Используйте обозначение «H» или «T», чтобы определить, является ли сплав нагартованным или термообработанным. 1000, 3000

и 5000 алюминиевых сплавов упрочняются нагартовкой (отпуск «Н»), а 2000, 6000 и 7000

сплавы подвергаются термообработке (отпуск «Т»).

1000, 3000

и 5000 алюминиевых сплавов упрочняются нагартовкой (отпуск «Н»), а 2000, 6000 и 7000

сплавы подвергаются термообработке (отпуск «Т»).

Рассмотрим возможность холодной обработки материала с отпуском «H» после его закалки ударной вязкостью. Тогда выпрямление может быть немного сложнее из-за дополнительной «работы», но эти сплавы обладают высокой пластичностью и могут выпрямляться без нагрева. Если возникнут трудности,

Обрабатываемость в холодном состоянии | Свариваемость |

Легкий | Легкий |

B-довольно легко | B-довольно легкий |

C-сложный | C-сложный |

D-Очень сложно | D-Очень сложно |

Осторожное применение тепла (400 0 -500 0 F) позволит выпрямить или изменить форму детали без дополнительных разрывов или растрескивания во время

процесс ремонта. Температура 550 0 F и выше смягчит материал. В 650 0 F эти нетермообработанные сплавы полностью размягчаются (отжигаются).

Температура 550 0 F и выше смягчит материал. В 650 0 F эти нетермообработанные сплавы полностью размягчаются (отжигаются).

У термообработанных материалов в состоянии «Т» поврежденная часть имеет гораздо более высокий предел текучести и будет трудно реформировать без применения тепла. Отопление в течение короткого времени между 350 0~ 50 0 F может быть необходимо, чтобы избежать разрыва во время выпрямления.

Отжиг — это термин, используемый для размягчения металла при нагревании. Нетермообрабатываемые алюминиевые сплавы отжигают подогрев до 650 0 F, а затем просто дайте им постепенно остыть. Некоторое облегчение стресса может быть дополнительным преимуществом. Термически обработанные сплавы отжигают при нагреве до 775 0 F в течение 2-3 часов и медленное охлаждение до 500 0 Е

Примечание. Должен существовать запас прочности для учета неточности измерения тепла, подаваемого на панель, когда

использование температурных карандашей в качестве индикаторов. Этот запас прочности компенсирует большие различия в магазине.

условия (ветер и холод, тепло и тишина) и относительные теплоотводы (покрытия, распорки, кронштейны,

и т. д.), которые связаны с окончательной точностью.

Должен существовать запас прочности для учета неточности измерения тепла, подаваемого на панель, когда

использование температурных карандашей в качестве индикаторов. Этот запас прочности компенсирует большие различия в магазине.

условия (ветер и холод, тепло и тишина) и относительные теплоотводы (покрытия, распорки, кронштейны,

и т. д.), которые связаны с окончательной точностью.

Продолжать

Ремонт алюминия: выпрямление листов из закаленного алюминия

Главная > Образование > Статьи > Ремонт алюминия: выпрямление листов из закаленного алюминия

Назад к первой части

Выпрямление закаленных алюминиевых листов

КЛЮЧЕВЫЕ СЛОВА:

-растяжение

— отжиг с горячей усадкой

-металлическая отделка

-холодная усадка

-горячие работы

-строгание

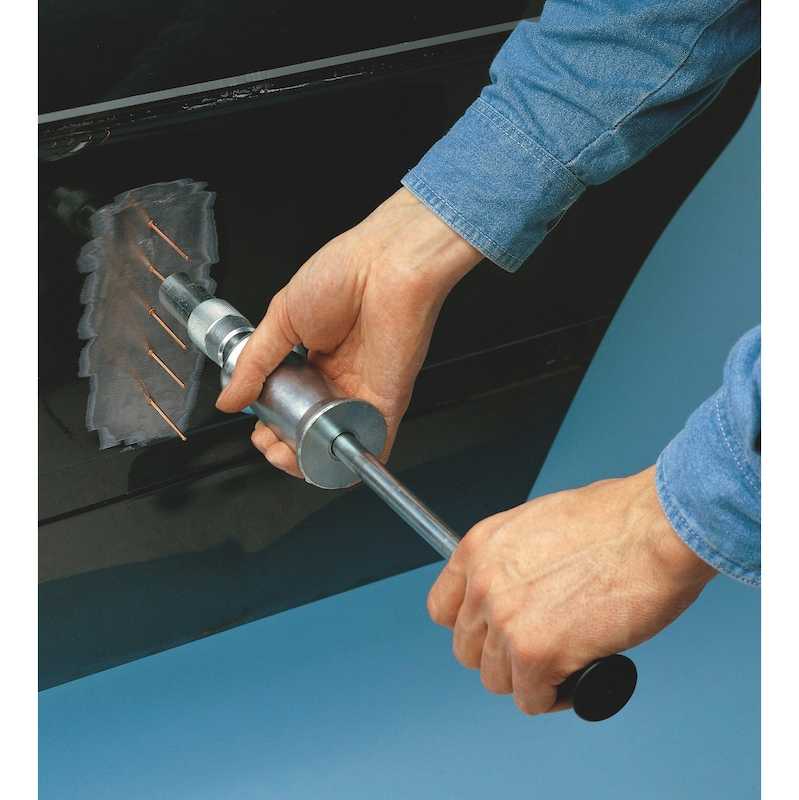

Как и в случае со стальной деталью, хорошее начало можно получить, выталкивая или выталкивая инструмент с соответствующей формой. Тем не менее, бить молотком следует с осторожностью и осторожностью. Цель состоит в том, чтобы работать умно и не очень

жесткий. При каждом ударе молотка, ложки или шлепающего кольца по тележке происходит растяжение (рис. 1). Для

По этой причине следует позаботиться о том, чтобы как можно больше отработать тележку (рис. 2). Натыкаясь и поднимаясь

до примерно правильного контура предотвратит чрезмерное растяжение. Используйте инструмент с правильным контуром для

толкать и ударять (рис. 3~). Работайте до тех пор, пока упругое сопротивление не предотвратит движение металла. Теперь найдите высокий

пятно и будьте готовы сжаться.

Тем не менее, бить молотком следует с осторожностью и осторожностью. Цель состоит в том, чтобы работать умно и не очень

жесткий. При каждом ударе молотка, ложки или шлепающего кольца по тележке происходит растяжение (рис. 1). Для

По этой причине следует позаботиться о том, чтобы как можно больше отработать тележку (рис. 2). Натыкаясь и поднимаясь

до примерно правильного контура предотвратит чрезмерное растяжение. Используйте инструмент с правильным контуром для

толкать и ударять (рис. 3~). Работайте до тех пор, пока упругое сопротивление не предотвратит движение металла. Теперь найдите высокий

пятно и будьте готовы сжаться.

Поскольку холодная усадка закаленного алюминия практически невозможна, мы обсудим горячую усадку. На сложном области, нагрев области для временного снижения свойств может означать разницу между успехом и неисправность (см. рекомендации по нагреву ниже).

Горячая усадка — это «легендарный» метод усадки, заключающийся в простом нагревании и быстром охлаждении воды. Это создаст область холодного алюминия или твердой стали с очень небольшой результирующей усадкой. Не

доберитесь до вафельного клуба, так как он только ограничивает растяжение за счет высокой стоимости «смягчения».

панель — с некоторыми хорошими пометками, с которыми художник тоже может иметь дело.

Это создаст область холодного алюминия или твердой стали с очень небольшой результирующей усадкой. Не

доберитесь до вафельного клуба, так как он только ограничивает растяжение за счет высокой стоимости «смягчения».

панель — с некоторыми хорошими пометками, с которыми художник тоже может иметь дело.

Следующий метод усадки легче и проще для алюминия, чем для стали. Помните, растяжка — это легко. Просто бейте слишком сильно, давите слишком сильно или слишком сильно бейте «по тележке», и вы получите мешки с растянутым металл. Сократить сложнее. Это «черное искусство», которое становится легче с практикой. Сокращаться, сначала следуйте этим двум рекомендациям:

Выберите правильный контур, размер и вес молотка, ложки или шлепка и тележки. Большинство молотков имеют большие (11/2

дюймов в диаметре) или средние (11/4 дюйма в диаметре) лица, плоские или средние короны и тяжелые ((1/16 унции) или

средние (8-10 унций) по весу. Двумя дополнительными ударными инструментами являются традиционный шлепок и ложка (рис. 7).

и 8). Ложка, приводимая в движение молотком, распределяет усилие по большой площади, оставляя мало следов или вообще не оставляя следов.

хорошо работает на относительно плоских поверхностях (рис. 8-A). Сама по себе ложка бьет легко и ровно,

очень эффективно уменьшать большие пологие выступы (рис. 8-B).

7).

и 8). Ложка, приводимая в движение молотком, распределяет усилие по большой площади, оставляя мало следов или вообще не оставляя следов.

хорошо работает на относительно плоских поверхностях (рис. 8-A). Сама по себе ложка бьет легко и ровно,

очень эффективно уменьшать большие пологие выступы (рис. 8-B).

Используйте механическое преимущество. Хитрость в быстрой и эффективной усадке и выпрямлении заключается в механическом преимуществе. На рис. 9 механическое преимущество работы вне тележки видно как простой рычаг работы на одном низком уровне. пятно против высокого.

Однако на рисунке 10 большее преимущество достигается при использовании шлепка. Покрывая две высокие точки на

один раз слэппер точнее поднимает низ.

(см. Slappers, доступные в TM Technologies)

Следующим шагом в сжатии, используя эти два указания и ранее предоставленную информацию, является перекрестная штриховка.

с помощью карандаша-индикатора низкой температуры и установите кислородно-ацетиленовую горелку в

следующим образом:

Используйте наконечник №2 с регуляторами давления, установленными на 5 фунтов и 5 фунтов соответственно. Отрегулируйте пламя до

слегка мягкий или восстанавливающий, и быстро нагревают до желаемой температуры. Работая быстро, поднимите высоту

вниз молотком, поддерживая соседний низкий участок тележкой (рис.

2). Работайте с металлом до тех пор, пока температура в этой области не упадет до нормальной, потому что металл продолжает сжиматься до тех пор, пока

прохладно на ощупь. Наличие высокого места очень необходимо, поскольку оно дает механическое преимущество.

особенно нужно для мозгоправа.

Отрегулируйте пламя до

слегка мягкий или восстанавливающий, и быстро нагревают до желаемой температуры. Работая быстро, поднимите высоту

вниз молотком, поддерживая соседний низкий участок тележкой (рис.

2). Работайте с металлом до тех пор, пока температура в этой области не упадет до нормальной, потому что металл продолжает сжиматься до тех пор, пока

прохладно на ощупь. Наличие высокого места очень необходимо, поскольку оно дает механическое преимущество.

особенно нужно для мозгоправа.

Примечание. С помощью этого я обычно уменьшал выпуклости выше одного полного дюйма в 5052 h44, 6061 T6 и 3003 h24. метод.

Эту систему прогревания и ударов можно использовать снова и снова, пока не будет достигнут надлежащий контур. Деревянная тележка

Блокировку можно использовать в более критических ситуациях, когда требуется большая движущая сила, направленная вниз.

весьма специфическое изменение формы. Древесина поглощает удары молотка, а не отражает их. так что лучше избегать растяжения. Выбранная древесина мягкая, а не твердая, и используется боковой рисунок, а не

конечное зерно.

так что лучше избегать растяжения. Выбранная древесина мягкая, а не твердая, и используется боковой рисунок, а не

конечное зерно.

За последние 50 лет многие инструменты с грубой наплавкой продавались как термоусадочные молотки, но ни один из них не делает больше, чем ограничить растяжение до некоторой степени за счет избиения работы. Два волшебных инструмента для сокращения являются практика и тщательное наблюдение.

Более трудными для вытягивания будут усадки тонкой четкости (низкое механическое преимущество) и более толстые, менее обрабатываемые сплавы. Однако есть надежда, даже если сварка необходима. Настойчивость с осторожный нагрев и быстрый молот-мг будут добиться успеха там, где есть достаточное механическое преимущество. Когда высокие точки области были сжаты и еще остались значительные шероховатости, следующий этап – строгание.

Планирование — это традиционный термин, используемый для обозначения процесса сглаживания грубой панели до конечного состояния.