Сварка в углекислом газе: высокая производительность и простота

Сварка в углекислом газе является разновидностью сварки под флюсом. Она производится плавящимся электродом и широко применяется для монтажных работ, ремонта и восстановления тонкостенных деталей.

Применение сварки в среде углекислого газа

Простота процесса, малый расход материалов и доступность сварки в двуокиси углерода позволяет использовать ее во многих отраслях. Наибольшее распространение сварка и наплавка в среде углекислого газа получила в таких направлениях:

- судостроение;

- машиностроение;

- строительство и ремонт трубопроводов;

- монтажные работы;

- производство котлов и аппаратуры;

- заварка повреждений стального литья и других.

Сварочные работы в среде углекислого газа применяются, в частности, для восстановления тонкостенных деталей кузова автомобиля.

Преимущества сварки в углекислом газе

Сварочные работы в среде углекислоты имеют ряд преимуществ по сравнению с другими видами сварки:

- Видимость процесса сварки и горения дуги для сварщика.

- Отсутствие необходимости в приспособлениях для подачи и отвода флюса.

- Хорошее качество швов. Сварные швы не требуют последующей очистки от остатков флюсов и шлака.

- Увеличенная производительность сварки в углекислом газе, вследствие качественного использования тепла дуги.

- Возможность проведения работ в разных пространственных положениях в режимах автоматической и полуавтоматической сварки.

- Низкая стоимость углекислого газа.

- Использование для сварки электрозаклепками и металлов небольших толщин.

- Доступность сварочных работ на весу без использования подкладки.

Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки.

Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочной ванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Температура электрической дуги значительно выше, чем температура сварочной ванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

Технология сварки в углекислом газе

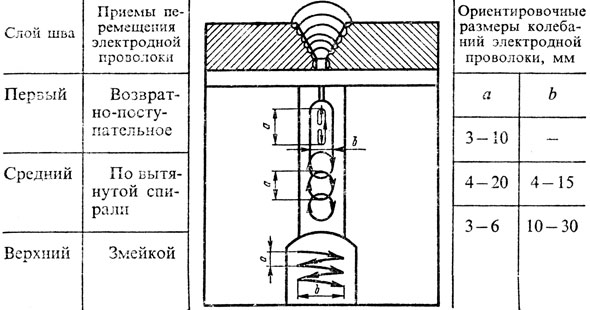

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

- с частыми принудительными короткими замыканиями;

- с крупнокапельным переносом;

- с непрерывным горением дуги.

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Для их выполнения используют:

- специальную сварочную проволоку;

- сжиженный углекислый газ.

Сварочная проволока

Электроды, применяемые для сварочных работ полуавтоматом в углекислом газе, имеют свои особенности. Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтомата и толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов — 60-70 кгс/см². На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ — свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно.

Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/см². При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.

Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты.

При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

Особенности сварочных работ в среде углекислого газа

Полуавтоматы или автоматы для сварочных работ в среде двуокиси углерода должны иметь горелки, которые обеспечивают ламинарное выделение газа из сопла. При применении нестандартных держателей стоит учитывать, что они должны гарантировать радиальное по отношению к оси электрода истечение газа.

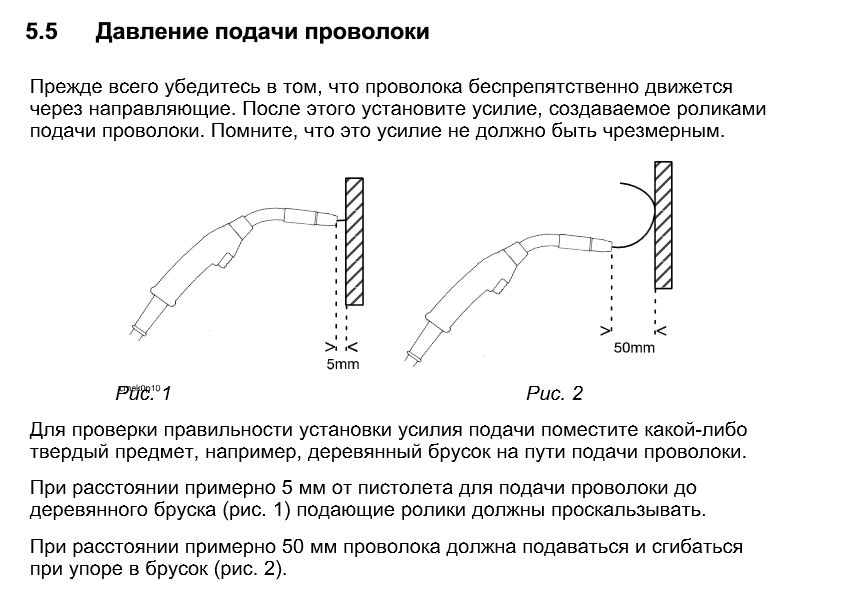

Перед пропусканием проволоки в шланг, ее конец нужно завальцевать, дополнительно, наконечник с мундштука снять, а шланг проверить на отсутствие перегибов. Эти нормы должны соблюдаться постоянно. Несоответствие правилам может вызвать деформацию проволоки в роликах, износу деталей держателя и шланга.

Эти нормы должны соблюдаться постоянно. Несоответствие правилам может вызвать деформацию проволоки в роликах, износу деталей держателя и шланга.

Перед сварочными работами нужно установить необходимый для данного типа сварного соединения, диаметра используемой проволоки и толщины металла, режим сварки. В соответствии с режимом, выставить расход газа и выждать некоторое время для полного выхода воздуха из шлангов. Нормы расхода проволоки — 35—40 мм, с таким условием, чтобы промежуток от конца проволоки до сопла находился в пределах 15—25 мм. Проверить давление в баллоне.

Возбуждение электрической дуги производится касанием конца сварочной проволоки поверхности изделия, а выпуск проволоки — нажатием пусковой кнопки на держателе.

От перемещения и расположения горелки относительно изделия, зависят в большой степени устойчивость дуги, стойкость газовой защиты дуги от воздействия воздуха, быстрота охлаждения металла, форма сварочного шва, возможность визуального наблюдения за зоной работ.

Приближение горелки к поверхности изделия затрудняет слежение за процессом сварки и вызывает загрязнение горелки брызгами, а слишком большое удаление приводит к дефектам в сварочных швах, по причине снижения надежности защиты металла углекислотой.

Сборка соединений при сварочных работах в среде двуокиси углерода

При сборке свариваемых кромок соблюдают определенные нормы, смещение кромок не должно превышать 1 мм для металла толщиной 4—10 мм и 10 % для толщин более 10 мм.

Сборка соединений под сварку в двуокиси углерода зависит от:

- расположения шва в пространстве;

- типа соединения;

- толщины металла;

- способа сварки (полуавтоматом или автоматическая).

Чем ниже качество сборки соединения, тем меньше производительность сварочных работ, увеличивается расход проволоки. Рекомендуется сваривать и собирать соединения без прихваток. При сборке на прихватках, их следует располагать с противоположной стороны соединения. Прихватку можно проводить неплавящимся электродом, контактной сваркой и сваркой проволокой в углекислом газе. Расположение прихваток и их размеры должны соответствовать типу свариваемого соединения и толщине металла.

Расположение прихваток и их размеры должны соответствовать типу свариваемого соединения и толщине металла.

Сварка в углекислом газе является распространенным видом работ. Соблюдение технологических норм процесса сварки и использование оптимальных материалов, позволяет быстро получать сварочные швы высокого качества и обеспечивает надежность соединений на долгие годы.

Похожие статьи- Сварка углеродистых сталей: проблемы, решения и материалы

- Газовая смесь для производства сварки

- Сварка полуавтоматом все о технологии

- Сварочный полуавтомат — особенности выбора

Режимы полуавтоматической сварки: как правильно настроить оборудование

Вопросы, рассмотренные в материале:

- Принципы работы полуавтоматической сварки

- 5 основных параметров настройки сварочного оборудования

- Таблицы режимов полуавтоматической сварки

Качественное изделие на выходе можно получить, только грамотно настроив режимы полуавтоматической сварки. И если опытные специалисты не испытывают с этим никаких проблем, то у новичков подобная задача может вызвать определенные трудности.

И если опытные специалисты не испытывают с этим никаких проблем, то у новичков подобная задача может вызвать определенные трудности.

Впрочем, не все так печально. В подавляющем большинстве случаев все решается с помощью «шпаргалок» – специальных таблиц, которые содержат необходимые данные. Хотя и практика, и теоретические знания в этом деле также имеют огромное значение.

Принципы работы полуавтоматической сварки

Полуавтоматическая сварка является разновидностью дуговой и отличается от нее тем, что процесс осуществляется за счет автоматизации подачи электродной проволоки в сварочную ванну и одновременного воздействия на нее защитного газа. Остальные операции выполняются вручную. Используемый при сварке газ предназначается для полной защиты нагретых и расплавленных основных материалов и электродов от воздействия воздуха, который может не только замедлить процесс, но и полностью его остановить.

При сварке металлов ключевой задачей является поддержание определенного температурного режима. Недостаточный прогрев шва не сможет обеспечить качественного расплавления кромок свариваемых заготовок и смешивания их между собой и с присадочным материалом. При завышении температуры происходит кипение и испарение металла, что является причиной возникновения химических реакций с атмосферными газами. Усложняет ситуацию и то, что для некоторых металлов и сплавов такие процессы могут начать происходить еще при температурах, ниже необходимых для формирования качественного сварочного шва.

Недостаточный прогрев шва не сможет обеспечить качественного расплавления кромок свариваемых заготовок и смешивания их между собой и с присадочным материалом. При завышении температуры происходит кипение и испарение металла, что является причиной возникновения химических реакций с атмосферными газами. Усложняет ситуацию и то, что для некоторых металлов и сплавов такие процессы могут начать происходить еще при температурах, ниже необходимых для формирования качественного сварочного шва.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

При использовании разных типов сварочного оборудования такую проблему решают по-разному. У рассматриваемой нами сегодня полуавтоматической сварки, которую еще называют MIG/MAG, имеется два технологических отличительных момента. Первым является то, что защитный газ подается непосредственно в зону плавления, а вторым – установка оснащена автоматической подстройкой для регулирования скорости подачи присадочного материала и изменения силы сварочного тока.

Подача сварочной проволоки осуществляется при помощи протяжного механизма, для которого перед выполнением операции необходимо рассчитать режимы полуавтоматической сварки, учитывая правильное соотношение скорости и температуры плавления, чтобы обеспечить равномерное заполнение шва и высокую производительность работ.

Функцию защитной среды могут выполнять активные газы (водород, азот или кислород) либо инертные – аргон или гелий. В промышленном производстве преимущественно используется смесь углекислоты и аргона в пропорции 1:4, что вполне достаточно для выполнения стандартных процессов. При сварке специфических материалов, к примеру, дюралей, латуней или инструментальных высоколегированных сталей, приходится варьировать соотношением состава смеси.

Несмотря на то, что расходные материалы (сварочная проволока и газ) стоят дорого, освоение именно полуавтоматической сварки является наилучшим вариантом для новичков по двум причинам. Первый плюс заключается в простоте выполнения сварочного шва, для этого стоит лишь ознакомиться со справочной документацией и по ней выставить требуемые технологические параметры инвертора для конкретного вида сварочного соединения.

Первый плюс заключается в простоте выполнения сварочного шва, для этого стоит лишь ознакомиться со справочной документацией и по ней выставить требуемые технологические параметры инвертора для конкретного вида сварочного соединения.

Ко второму плюсу относится эргономичность, то есть полный визуальный контроль состояния шва, возможность использования любого пространственного положения и, что самое главное, выполнимость сварного шва даже на очень тонкостенных деталях.

Отрицательным моментом можно считать разве что привязанность к определенной рабочей территории, хотя если использовать газовые баллоны меньшей емкости, то мобильность значительно увеличивается.

5 основных параметров настройки сварочного оборудования

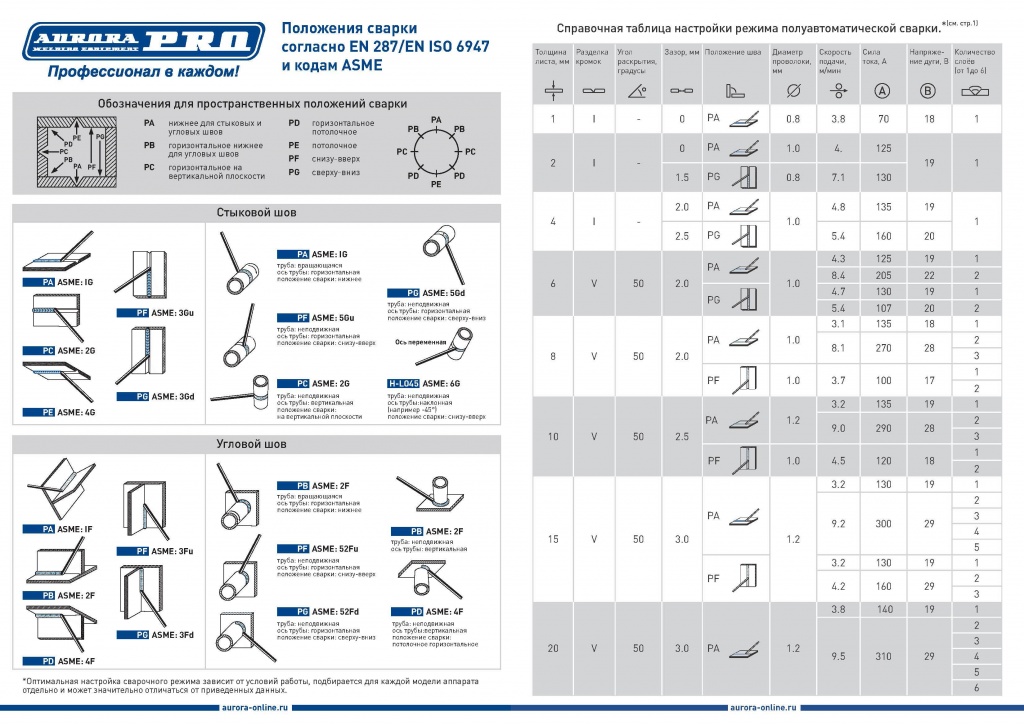

Для точного подбора режимов полуавтоматической сварки в среде защитных газов необходимо знать их основу. Есть определенные параметры настройки такого оборудования. Ознакомившись с ними и применив на практике, любой сварщик сможет произвести правильную наладку без посторонней помощи.

1. Марка материала сварочной проволоки и ее диаметр.

Прежде чем приступить к работе, необходимо определиться с тем, какого диаметра нужно использовать проволоку для выполнения работ. Такой параметр варьируется в пределах от 0,5 до 3 мм. При расчете режимов полуавтоматической сварки необходимо учитывать такой показатель.

Кроме того, для правильного подбора диаметра проволоки существуют следующие определенные рекомендации, которые необходимо принимать во внимание:

- Выбор диаметра присадочной проволоки следует производить с учетом толщины свариваемой металлической заготовки.

- Стоит брать в расчет, что при каждом диаметральном размере проявляются определенные характеристики. Как замечено большинством сварщиков, при использовании проволоки небольшого диаметра наблюдается стабильное горение дуги и небольшое разбрызгиванием металла.

- Чем больше диаметр проволоки, тем выше должна быть сила тока.

- Следует учитывать марку сварочной проволоки.

- Сваривание заготовок из низколегированных и низкоуглеродистых сталей производится с помощью проволоки и добавления раскислителей. В ее составе должны присутствовать элементы марганца и кремния.

- При обработке высоколегированных и легированных сталей в среде защитных газов материал проволоки и детали, предназначенной для сваривания, должен быть тем же.

Независимо от того, какие выбраны режимы работы полуавтоматической сварки в среде защитных газов, всегда следует правильно подбирать необходимый диаметр присадочной проволоки, от этого зависит качество и прочность сварного соединения.

2. Полярность, сила и род сварочного тока.

В параметры режима полуавтоматической сварки включена правильная настройка тока, который используется при сваривании и обработке металлических изделий. В стандартном приборе такого типа допускается ручная регулировка показателей полярности, силы и рода сварочного тока, каждый из которых несет в себе определенные критерии.

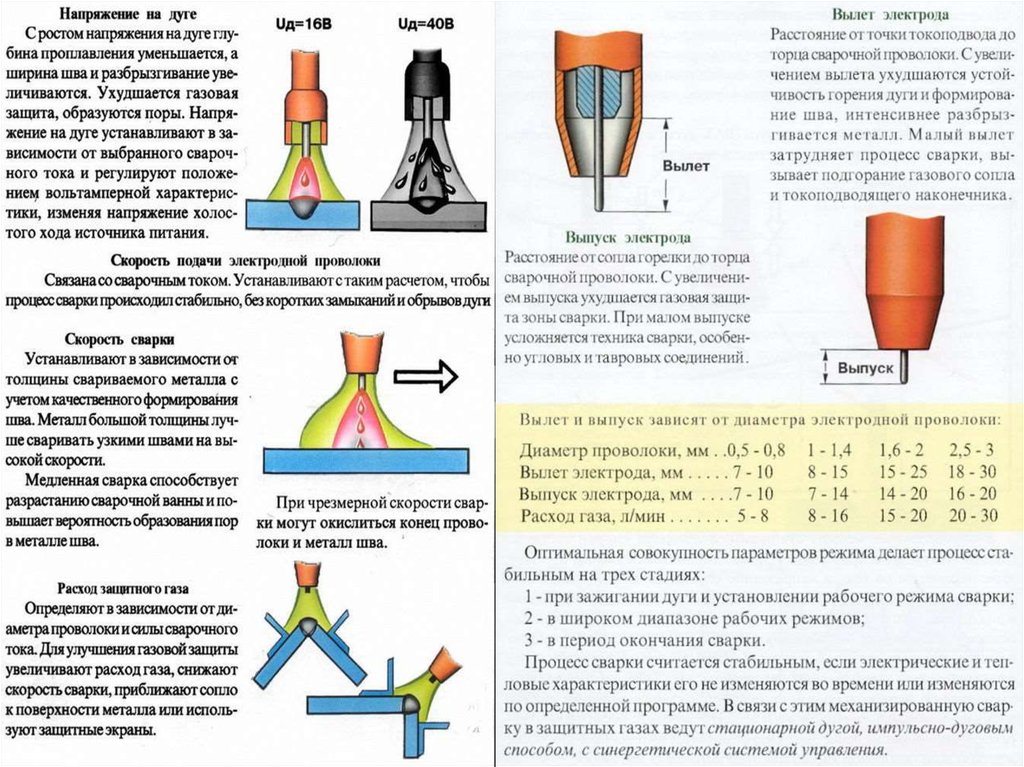

Например, при увеличении силы тока при сварке увеличивается глубина провара. А сама сила тока увеличивается пропорционально диаметру электрода. Помимо всего, не следует выпускать из вида свойства используемого для сварки металла.

Следует принимать во внимание такие показатели, как род тока и полярность. Как правило, процесс полуавтоматической сварки производится в среде защитных газов, но следует корректировать показатели обратной полярности и постоянного тока. Прямую полярность применяют очень редко, поскольку данные параметры сварки полуавтоматом не обеспечивают устойчивой дуги, что ухудшает качество сварного соединения. Но есть и исключения – для сварки алюминиевых материалов довольно часто используют переменный ток.

Иногда, особенно начинающие сварщики, игнорируют один важный показатель – напряжение сварочной дуги. А от этого параметра больше всего зависит глубина проварки металла и площадь сварного шва. Установка слишком высокого напряжения может стать причиной сильного разбрызгивания расплавленного металла во время процесса сварки и появления пор в соединении. При таких параметрах газовые смеси не обеспечат в достаточной мере защиту сварочной ванны. Для правильной настройки напряжения дуги следует ориентироваться на значения силы тока.

При таких параметрах газовые смеси не обеспечат в достаточной мере защиту сварочной ванны. Для правильной настройки напряжения дуги следует ориентироваться на значения силы тока.

3. Скорость подачи сварочной проволоки.

Рассчитывая режимы полуавтоматической сварки в углекислом газе, следует учитывать показатель скорости подачи проволоки, который существенно влияет на качество сварочного шва.

Главные особенности такого параметра:

- необходимый диапазон значений скоростных показателей подачи проволоки регламентируется в соответствии с ГОСТами;

- такой параметр может подбираться в процессе выполнения операции, но всегда следует учитывать особенности структуры металла и толщину заготовки;

- толстостенные металлические детали необходимо сваривать быстрее, причем соединение должно быть более тонким;

- сварку следует производить без излишней спешки, в противном случае электрод выйдет из области защитной газовой смеси, что может привести к окислению при его взаимодействии с кислородом;

- выполнение шва на маленькой скорости будет причиной образования непрочного пористого шва.

4. Отходящие газы.

Режимы полуавтоматической сварки предполагают использование газовых смесей, предназначенных для защиты области сварки от окисления кислородом. В технологии указывается, что возможно применение разных газов. Но на практике в основном используют для этих целей СО2 (углекислый газ) по ГОСТу 8050-85. Его основными критериями при выборе являются доступность и невысокая стоимость. Поставку такого газа осуществляют в металлических прочных баллонах.

При заправке углекислотных баллонов обязательно нужно учитывать максимально допустимое давление. Параметр рабочего давления должен быть в пределах от 60 до 70 кгс/см². На баллонах должна быть нанесена надпись «СО2» или «Углекислота», выполненная краской желтого цвета.

Параметры рабочих давлений углекислоты при сварке полуавтоматом отражены в технической документации и в ГОСТах, предназначенных для приборов полуавтоматической сварки с использованием защитных газов.

При сварочных работах на полуавтоматах кроме углекислоты применяются и другие газы и газовые смеси, обладающие характерными свойствами:

- Аргон. Имеет широкое применение в различных производственных отраслях. Однако преимущественно его используют для проведения аргонодуговых сварочных процессов. Это инертный газ, значит, с его помощью можно сваривать тугоплавкие и химически активные металлы.

- Гелий. Также является инертным газом, часто используется при работах, связанных с полуавтоматическим сварочным оборудованием. Позволяет обеспечивать выполнение широких и прочных сварных швов.

- Смеси углекислоты, гелия и аргона.

5. Угол наклона электрода.

Режимы полуавтоматической сварки в среде защитных газов включают в себя важный критерий угла наклона электрода. Начинающие сварщики часто совершают ошибку, игнорируя правильное удержание электрода под определенным углом к плоскости сваривания. Это считается недопустимым при работе со сварочным оборудованием.

Это считается недопустимым при работе со сварочным оборудованием.

От используемого при работе угла наклона электрода будет зависеть качество сварного соединения и глубина проварки металлической структуры.

Применяют два варианта наклона электрода – с задним углом и уклоном вперед. У каждого способа есть положительные и отрицательные стороны. При сваривании углом вперед электрод проводится под углом от 30° до 60°. При таком положении расплавленная электродная обмазка образует сверху шлаковый слой, и это стоит учитывать.

При переднем наклоне движение электрода происходит после сварочной ванны, тем самым он защищает ее от взаимодействия с вредными газовыми смесями. Часть шлака, который попадает впереди соединения, отложится с обеих сторон сварного стыка. При интенсивном выделении шлака наклон уменьшается.

При проведении электрода углом назад сварочную зону видно хуже, зато улучшается видимость состояние кромок. Такой способ обеспечивает небольшую глубину проварки.

Такой способ обеспечивает небольшую глубину проварки.

Удержание электрода с передним углом является наиболее подходящим для тонких металлов. А использование заднего угла позволит произвести сварку металлических изделий любой толщины.

Таблицы режимов полуавтоматической сварки

Как упоминалось выше, опыт и знания сварщиков со стажем позволит им, не задумываясь, выставить правильные режимы сварки. Но как быть тем, кто только недавно начал осваивать эту специальность? Существуют особые таблицы настройки режимов для каждого вида сварки. Но не всегда следует пользоваться готовыми данными, необходимо экспериментировать на практике и не бояться применять накопленный опыт и знания.

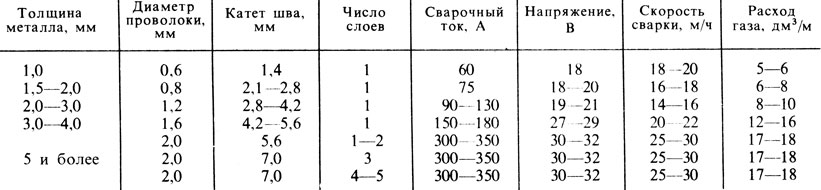

Таблица № 1. Предпочтительные параметры настройки формирования стыкового шва в нижнем пространственном положении, а также для сварки низкоуглеродистых и низколегированных сталей в среде защитного газа (углекислого газа, смеси углекислоты с кислородом и углекислого газа с аргоном) с применением тока обратной полярности.

Таблица № 2. Рекомендуемые режимы полуавтоматической сварки для формирования поворотно-стыковых соединений с использованием углекислоты, смеси углекислоты и аргона; аргона с углекислотой и кислородом, применительно к току обратной полярности.

Таблица № 3. Предпочтительные режимы полуавтоматической сварки для формирования нахлесточного шва с применением углекислого газа или смеси углекислоты с аргоном с током обратной полярности.

Таблица № 4. Предпочтительные параметры режима полуавтоматической сварки для углеродистых сталей в вертикальном пространственном положении на обратной полярности при использовании углекислого газа или смеси углекислоты с аргоном.

Таблица № 5. Предпочтительные режимы полуавтоматической сварки для горизонтального соединения с использованием обратной полярности с защитным углекислым газом.

Таблица № 6. Рекомендуемые режимы полуавтоматической сварки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица № 7. Рекомендации выставления параметров сварки-полуавтомат в среде углекислого газа при работе с углеродистыми сталями.

В завершение необходимо дать один совет. При неосознанном копировании усредненных параметров настроек оборудования, приведенных в таблицах и справочной технической литературе, могут встретиться и некоторые неточности и даже опечатки. Для сварщика важно не только слепо дублировать рекомендации, но и подходить к выполнению каждой конкретной задачи творчески, с необходимой скрупулезностью и повышенным вниманием к мелочам. Это и будет являться гарантией качественного выполнения работы.

Понимание режимов передачи для GMAW

Надлежащая регулировка индуктивности и наклона в режиме передачи короткого замыкания помогает обеспечить более плоский внешний вид валика с меньшим разбрызгиванием.

В процессе дуговой сварки металлическим газом (GMAW) используются четыре основных режима переноса металла с электрода на заготовку. Каждый режим передачи зависит от процесса сварки, источника сварочного тока и расходных материалов, и каждый из них имеет свои собственные отличительные характеристики и области применения.

Несколько переменных определяют тип используемого переноса, включая количество и тип сварочного тока, химический состав электрода, поверхность электрода, диаметр электрода, защитный газ и расстояние от контактного наконечника до изделия. Режим переноса также влияет на выбор используемого присадочного металла.

Какой режим вам подходит? Разумный выбор может сильно повлиять на вашу эффективность и производительность.

Перенос при коротком замыкании

При переносе при коротком замыкании электрод касается изделия и вызывает короткое замыкание, вызывая перенос металла в результате короткого замыкания. Это происходит со скоростью от 20 до более чем 200 раз в секунду.

Преимуществом передачи с коротким замыканием является ее низкая энергия. Этот метод обычно используется на тонком материале толщиной ¼ дюйма или меньше, а также для корневого шва на трубе без подложки. Его можно использовать для сварки во всех положениях.

Этот способ переноса обычно требует электродов меньшего диаметра, таких как 0,023, 0,030, 0,035, 0,040 и 0,045 дюйма. Сварочный ток должен быть достаточным для расплавления электрода, но если он чрезмерный, это может вызвать сильное отрыв закороченного электрода, приводящий к чрезмерному разбрызгиванию. Использование регулируемых элементов управления наклоном и индуктивностью может улучшить передачу, чтобы свести к минимуму разбрызгивание и

способствуют более плоскому профилю шва. Регулировка наклона ограничивает силу тока короткого замыкания, а регулировка индуктивности контролирует время, необходимое для достижения максимальной силы тока. Правильная настройка этих двух факторов может обеспечить превосходный внешний вид валика и имеет важное значение для переноса короткого замыкания с электродами из нержавеющей стали.

Наиболее распространенными сплошными электродами из нержавеющей стали являются электроды ER308L, ER309L и ER316L. Эти электроды также доступны в исполнении с Si, например, 308LSi. Типы LSi содержат больше кремния, который увеличивает текучесть сварочной ванны и помогает сварочной ванне смачиваться лучше, чем стандартные сплавы. Хотя может потребоваться незначительная регулировка источника питания, оба типа могут успешно использоваться до тех пор, пока Спецификация разрешений на сварочные материалы.

Для электродов из углеродистой стали классификация электродов определяет уровень кремния. Наиболее распространены ER70S-3 и ER70S-6. В трубах ER70S-2, ER70S-4 и ER70S-7 иногда используются для работы с открытым корнем, потому что они предлагают более низкие уровни кремния. Нижний силикон создает более жесткую лужу и дает вам больше контроля над профилем заднего борта. При сварке с открытым корнем вы можете использовать

электрод типа S-6 имеет меньшую индуктивность, чем электрод типа S-2, потому что электрод типа S-6 имеет более высокий уровень кремния, а ванна более жидкая.

Поддержание постоянного расстояния между наконечником и изделием при коротком замыкании важно для обеспечения плавного переноса.

Наиболее распространенным защитным газом для режима переноса короткого замыкания для электродов из углеродистой стали является 75-процентный аргон/25-процентный CO 2 . Для этого способа переноса также доступны многочисленные трехкомпонентные смеси защитных газов для углеродистой и нержавеющей стали.

Шаровидный перенос

Шаровидный перенос означает, что металл сварного шва перемещается по дуге большими каплями, обычно превышающими диаметр используемого электрода. Этот способ переноса обычно используется только для углеродистой стали и использует 100-процентный CO 9 .0025 2 защитный газ. Этот метод обычно используется для сварки в плоском и горизонтальном положениях, потому что размер капли большой и его труднее сварить.

контроль при использовании в вертикальном и потолочном положениях по сравнению с переносом дуги короткого замыкания. В этом режиме образуется наибольшее количество брызг; однако при использовании более высоких токов с защитой CO 2 и скрытой дугой разбрызгивание может быть значительно уменьшено. Вы должны соблюдать осторожность с заглубленной дугой, потому что это может привести к чрезмерному армированию, если скорость движения не контролируется.

В этом режиме образуется наибольшее количество брызг; однако при использовании более высоких токов с защитой CO 2 и скрытой дугой разбрызгивание может быть значительно уменьшено. Вы должны соблюдать осторожность с заглубленной дугой, потому что это может привести к чрезмерному армированию, если скорость движения не контролируется.

Электроды GMAW из нержавеющей стали обычно не используются в этом режиме переноса, поскольку содержание в них никеля и хрома (от 9 до 14 процентов никеля и от 19 до 23 процентов хрома) создает более высокое электрическое сопротивление, чем электроды из углеродистой стали. Помимо различий в электрическом сопротивлении, использование 100-процентного CO 2 в качестве защитного газа может отрицательно сказаться на коррозии. сопротивление электродов из нержавеющей стали. Электроды из углеродистой стали ER70S-3 и ER70S-6 обычно являются предпочтительными.

Режим переноса распылением

Перенос распылением назван в честь разбрызгивания мельчайших капель расплава по дуге, подобно брызгам, выходящим из садового шланга, когда отверстие ограничено. Распылительный перенос обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от передачи при коротком замыкании, если дуга установлена, она горит постоянно. Этот метод дает очень

мало разбрызгивается и чаще всего используется на толстых металлах в плоском и горизонтальном положениях.

Распылительный перенос обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от передачи при коротком замыкании, если дуга установлена, она горит постоянно. Этот метод дает очень

мало разбрызгивается и чаще всего используется на толстых металлах в плоском и горизонтальном положениях.

Токи перехода защитного газа | ||

Диаметр провода | Защитный газ | Ток распылительной дуги (амперы) |

0,023 | 98% Ar/2% O 2 | 135 |

0,035 | 95% Ar/5% O 2 | 155 |

0,035 | | 175 |

0,035 | 85% Ar/15% CO 2 | 180 |

0,035 | 80% Ar/20% CO 2 | 195 |

Распылительный перенос достигается при высоком процентном содержании аргона в защитном газе, обычно не менее 80 процентов. В этом режиме, также называемом осевым распылением, используется уровень тока, превышающий то, что описывается как переходный ток. Ток перехода будет варьироваться в зависимости от диаметра электрода, процентного содержания защитного газа и расстояния между контактным наконечником и рабочей поверхностью. Когда текущий уровень выше

чем ток перехода, электрод переходит в работу очень мелкими каплями, которые могут образовываться и отрываться со скоростью несколько сотен в секунду. Достаточное напряжение дуги требуется для того, чтобы эти маленькие капли никогда не касались изделия, обеспечивая сварку без брызг. Распылительный перенос также дает профиль проникновения в виде пальцев.

В этом режиме, также называемом осевым распылением, используется уровень тока, превышающий то, что описывается как переходный ток. Ток перехода будет варьироваться в зависимости от диаметра электрода, процентного содержания защитного газа и расстояния между контактным наконечником и рабочей поверхностью. Когда текущий уровень выше

чем ток перехода, электрод переходит в работу очень мелкими каплями, которые могут образовываться и отрываться со скоростью несколько сотен в секунду. Достаточное напряжение дуги требуется для того, чтобы эти маленькие капли никогда не касались изделия, обеспечивая сварку без брызг. Распылительный перенос также дает профиль проникновения в виде пальцев.

Этот режим переноса используется в основном в плоском и горизонтальном положениях, поскольку при этом образуется большая сварочная ванна. По сравнению с другими режимами переноса могут быть достигнуты высокие скорости осаждения. Из-за используемой длины дуги на нее также легче воздействуют магнитные поля. Если это не контролировать, это может отрицательно повлиять на профиль проникновения, внешний вид валика и уровень разбрызгивания.

Если это не контролировать, это может отрицательно повлиять на профиль проникновения, внешний вид валика и уровень разбрызгивания.

Основным фактором при выборе электрода из углеродистой стали иногда является количество силикатных островков, которые остаются на поверхности сварного шва. Это особенно важно, если вам нужно минимизировать время очистки после сварки или если готовое изделие будет окрашено. По этой причине вы можете выбрать электрод ER70S-3, ER70S-4 или ER70S-7. С электродами из нержавеющей стали разница незначительна. появление шариков в типах Si из-за более высокой энергии, используемой в этом режиме переноса. Преимущество смачивающего действия Si типов не обязательно, и если они используются, это обычно является вопросом предпочтения. Влияние химического состава на переходный ток минимально, но для одного сплава может потребоваться более высокое напряжение по сравнению с другим для достижения истинного распыления.

Импульсный перенос распыления

В режиме импульсно-распылительного переноса источник питания переключается между высоким током переноса распыления и низким фоновым током. Это позволяет переохлаждать сварочную ванну во время фонового цикла, что немного отличается от настоящего переноса распылением. В идеале в каждом цикле одна капля переходит с электрода в сварочную ванну. Из-за низкого фонового тока этот режим

перенос можно использовать для сварки в нерабочем положении на толстых участках с более высокой энергией, чем перенос короткого замыкания, что обеспечивает более высокий средний ток и улучшенное плавление боковых стенок. Кроме того, его можно использовать для снижения тепловложения и уменьшения искажений, когда высокие скорости движения не нужны или не могут быть достигнуты из-за ограничений оборудования или пропускной способности.

Это позволяет переохлаждать сварочную ванну во время фонового цикла, что немного отличается от настоящего переноса распылением. В идеале в каждом цикле одна капля переходит с электрода в сварочную ванну. Из-за низкого фонового тока этот режим

перенос можно использовать для сварки в нерабочем положении на толстых участках с более высокой энергией, чем перенос короткого замыкания, что обеспечивает более высокий средний ток и улучшенное плавление боковых стенок. Кроме того, его можно использовать для снижения тепловложения и уменьшения искажений, когда высокие скорости движения не нужны или не могут быть достигнуты из-за ограничений оборудования или пропускной способности.

Как правило, те же защитные газы, что и для переноса распылением, также используются в режиме импульсного распыления.

В число электродов, которые вы можете использовать, входят все стандартные типы углеродистой и нержавеющей стали, а также некоторые специальные сплавы, такие как INCONEL® (625), дуплекс (2209) и супердуплекс (2509). Благодаря программируемому импульсному источнику питания большинство сплавов со сплошной проволокой можно использовать с индивидуальной формой импульса.

Благодаря программируемому импульсному источнику питания большинство сплавов со сплошной проволокой можно использовать с индивидуальной формой импульса.

При всех режимах передачи тип проволоки оказывает некоторое влияние на настройки аппарата. Кроме того, на передачу влияет поверхность проволоки. Производители используют различные типы стабилизаторов дуги на поверхности проволоки для улучшения плавного переноса. Вот почему при сварке одним и тем же типом электродов разных производителей необходимо вносить небольшие коррективы.

Подробный обзор GMAW

Сварочные процессы: подробный обзор GMAW

12 февраля 2015 г.

Одним из наиболее важных и универсальных промышленных сварочных процессов является дуговая сварка металлическим электродом в среде защитного газа или GMAW. Этот важный процесс позволяет сваривать все имеющиеся в продаже сплавы и металлы, а также совместим со всеми положениями сварки. Тем не менее, как и любой другой сварочный процесс, он имеет свои преимущества и недостатки.

Тем не менее, как и любой другой сварочный процесс, он имеет свои преимущества и недостатки.

Что такое GMAW?

Дуговая сварка металлическим газом (GMAW) использует расходуемый проволочный электрод с непрерывной подачей и источник питания для создания электрической дуги между электродом и рабочим пространством, которая, в свою очередь, нагревает металлы, позволяя им соединяться. Защитный газ также используется для защиты сварного шва от загрязнения окружающей среды. Если используется инертный газ, то процесс сварки часто называют сваркой MIG для металла в среде инертного газа. Если используется активный газ, то процесс часто называют сваркой MAG для металла с активным газом. Этот процесс также может быть обозначен его режимом переноса металла. Например, «GMAW-P» — это импульсная газовая дуговая сварка металлическим электродом. Мы рассмотрим режимы переноса металла ниже.

Как указано выше, GMAW может использовать инертный или активный газ в качестве защитного газа и имеет несколько режимов переноса металла. Обычно в нем используется постоянное напряжение, система питания постоянного тока, но также может использоваться переменный ток и диапазон различных ампер и вольт, а также проволочные электроды разного диаметра. Наконец, это может быть полуавтоматический процесс с оператором-человеком или полностью автоматический для большей производительности. Этот диапазон опций означает, что при правильной настройке GMAW можно использовать практически с любым промышленным металлом или сплавом и в любом положении сварки.

Обычно в нем используется постоянное напряжение, система питания постоянного тока, но также может использоваться переменный ток и диапазон различных ампер и вольт, а также проволочные электроды разного диаметра. Наконец, это может быть полуавтоматический процесс с оператором-человеком или полностью автоматический для большей производительности. Этот диапазон опций означает, что при правильной настройке GMAW можно использовать практически с любым промышленным металлом или сплавом и в любом положении сварки.

Режимы переноса металла для GMAW

GMAW может использовать один из следующих режимов переноса металла: Шаровидный — в режиме шаровидного переноса металла в качестве защитного газа используется двуокись углерода, что выгодно, поскольку двуокись углерода дешевле, чем аргон, другой основной защитный газ. Кроме того, шаровидный режим имеет высокую скорость наплавки, что позволяет увеличить скорость сварки. Однако шаровидный способ также имеет тенденцию выделять больше тепла по сравнению с другими режимами, часто создает неровные или неровные поверхности сварки, склонен к разбрызгиванию, требует более толстых заготовок и должен использоваться на плоских или горизонтальных местах сварки. Эти недостатки делают его одним из наименее используемых вариантов GMAW для промышленной сварки. Короткое замыкание — Режим передачи с коротким замыканием часто называют SCT или GMAW с короткой дугой. В этом режиме капли расплавленного металла фактически перекрывают пространство между электродом и сварочной ванной, тем самым гася дугу. Однако почти сразу поверхностное натяжение между расплавленным валиком и сварочной ванной вызывает отрыв валика от электрода и повторное зажигание дуги. Этот процесс происходит со скоростью около 100 раз в секунду и не виден человеческому глазу, поэтому вместо этого дуга кажется постоянной. Однако этот процесс требует более низкой скорости подачи проволоки. Преимущество этого метода заключается также в том, что его можно использовать на более тонких металлических изделиях, чем при использовании шаровидного метода; однако его по-прежнему можно использовать только на черных металлах, а при использовании на более толстых металлах это может привести к недостаточному проплавлению сварного шва и несплавлению.

Эти недостатки делают его одним из наименее используемых вариантов GMAW для промышленной сварки. Короткое замыкание — Режим передачи с коротким замыканием часто называют SCT или GMAW с короткой дугой. В этом режиме капли расплавленного металла фактически перекрывают пространство между электродом и сварочной ванной, тем самым гася дугу. Однако почти сразу поверхностное натяжение между расплавленным валиком и сварочной ванной вызывает отрыв валика от электрода и повторное зажигание дуги. Этот процесс происходит со скоростью около 100 раз в секунду и не виден человеческому глазу, поэтому вместо этого дуга кажется постоянной. Однако этот процесс требует более низкой скорости подачи проволоки. Преимущество этого метода заключается также в том, что его можно использовать на более тонких металлических изделиях, чем при использовании шаровидного метода; однако его по-прежнему можно использовать только на черных металлах, а при использовании на более толстых металлах это может привести к недостаточному проплавлению сварного шва и несплавлению. Spray — Режим переноса распылением является оригинальным методом переноса для GMAW и был разработан в 1940-х годах для сварки цветных металлов, таких как алюминий. В этом режиме переноса сварочный электрод быстро проходит по стабильной электрической дуге к рабочей зоне, что приводит к лучшему результату сварки с очень небольшим разбрызгиванием или без него. Это возможно, потому что при более высоких токах и напряжениях расплавленные капли превращаются из глобул в более мелкие капли и, в конечном итоге, в испаренный пар. Однако для этого требуется больше тепла и большая сварочная ванна, что обычно означает, что заготовка должна иметь толщину не менее четверти дюйма или более. Большая сварочная ванна также ограничивает возможные положения сварки. Pulsed-Spray — Режим переноса с импульсным распылением, часто называемый просто импульсной, импульсной газовой дуговой сваркой, импульсной MIG или GMAW-P, является разновидностью режима переноса распылением.

Spray — Режим переноса распылением является оригинальным методом переноса для GMAW и был разработан в 1940-х годах для сварки цветных металлов, таких как алюминий. В этом режиме переноса сварочный электрод быстро проходит по стабильной электрической дуге к рабочей зоне, что приводит к лучшему результату сварки с очень небольшим разбрызгиванием или без него. Это возможно, потому что при более высоких токах и напряжениях расплавленные капли превращаются из глобул в более мелкие капли и, в конечном итоге, в испаренный пар. Однако для этого требуется больше тепла и большая сварочная ванна, что обычно означает, что заготовка должна иметь толщину не менее четверти дюйма или более. Большая сварочная ванна также ограничивает возможные положения сварки. Pulsed-Spray — Режим переноса с импульсным распылением, часто называемый просто импульсной, импульсной газовой дуговой сваркой, импульсной MIG или GMAW-P, является разновидностью режима переноса распылением. Однако вместо стабильного тока используется пульсирующий ток. Это позволяет падать одной капле расплавленного металла за импульс. Средний ток также ниже, что снижает тепловыделение и позволяет использовать сварочную ванну меньшего размера. Меньший нагрев и меньшая сварочная ванна позволяют выполнять сварку на более тонком металле во всех положениях сварки. Это делает GMAW-P одним из самых полезных и популярных процессов промышленной сварки. Подробнее об этом мы расскажем в следующей статье.

Однако вместо стабильного тока используется пульсирующий ток. Это позволяет падать одной капле расплавленного металла за импульс. Средний ток также ниже, что снижает тепловыделение и позволяет использовать сварочную ванну меньшего размера. Меньший нагрев и меньшая сварочная ванна позволяют выполнять сварку на более тонком металле во всех положениях сварки. Это делает GMAW-P одним из самых полезных и популярных процессов промышленной сварки. Подробнее об этом мы расскажем в следующей статье.

Преимущества GMAW

- GMAW может быть полностью автоматическим, что обеспечивает более высокую производительность.

- GMAW можно использовать для всех металлов и сплавов.

- GMAW можно использовать во всех положениях сварки.

- GMAW производит меньше дыма по сравнению с FCAW или SMAW.

- GMAW требует меньше навыков оператора, чем SMAW. В

- GMAW используется электрод с непрерывной подачей, что, в свою очередь, сводит к минимуму количество дефектов, поскольку не требуется повторный запуск.

- GMAW не использует шлак, что снижает необходимость очистки после сварки.

- GMAW имеет хорошее проникновение в сварной шов, что обеспечивает хорошую прочность при меньших размерах сварного шва.

Недостатки GMAW

- GMAW использует относительно сложное и дорогое оборудование по сравнению с другими процессами.

- GMAW менее портативный, чем SMAW.

- GMAW нельзя использовать в местах со сквозняком или на открытом воздухе, так как это приведет к рассеиванию защитного газа.

- GMAW менее подходит для небольших ограниченных пространств из-за особенностей сварочной горелки и необходимости размещения газовой защиты относительно близко к зоне сварки. Для GMAW

- требуются очень чистые, не содержащие ржавчины основные металлы.

- GMAW имеет более низкую скорость наплавки, чем FCAW, при сварке вне положения.

- GMAW требует тщательной настройки параметров процесса, чтобы избежать дефектов сплавления, особенно на более толстых основных металлах.