Схема сварочного полуавтомата

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства, используемых при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

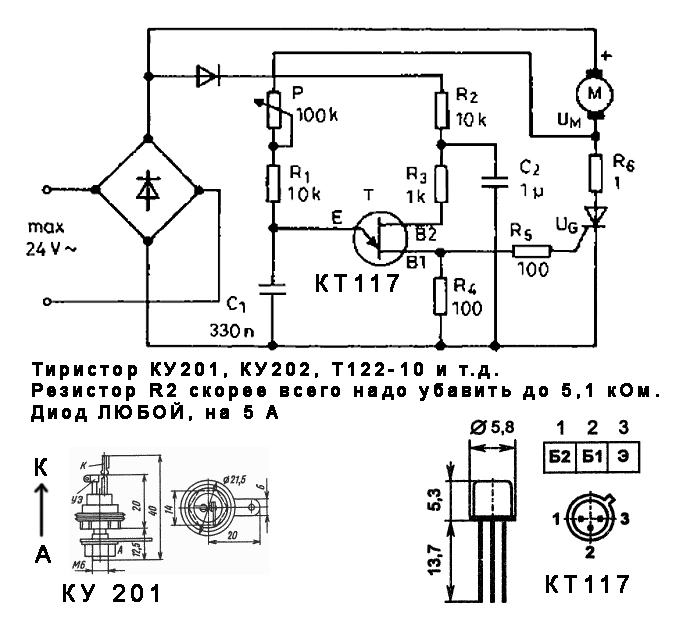

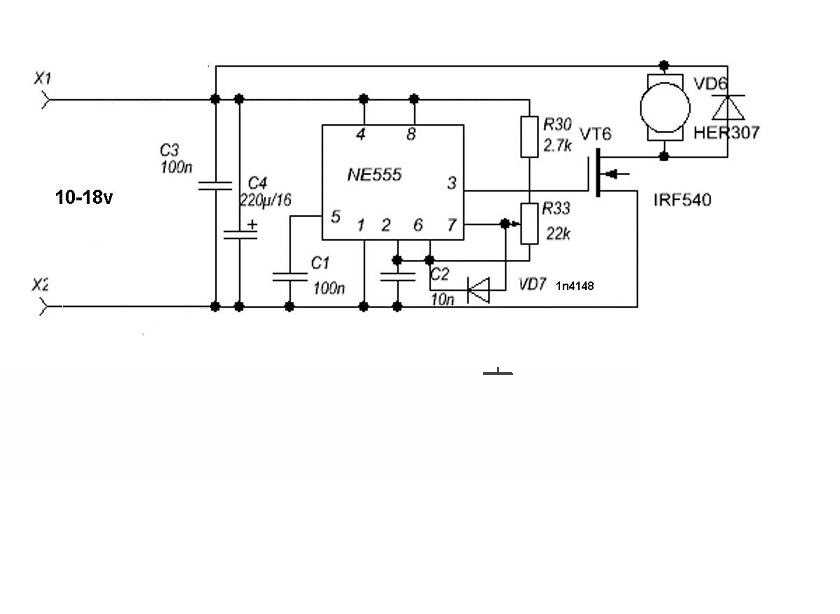

Регулятор скорости подачи проволоки сварочного полуавтомата

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трехфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило, здесь используется электродвигатель с редуктором от стеклоочистителя а/ м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана, проходя через вращающиеся ролики, поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземленным изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки. Это преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя и отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки. Сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, что приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки. Это преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя и отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки. Сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, что приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматика и телемеханика» Иркутского областного ЦДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских- наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щеток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щеток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Характеристика устройства:

- напряжение питания, В — 12…16;

- мощность электродвигателя, Вт — до 100;

- время торможения, сек — 0,2;

- время пуска, сек — 0,6;

- регулировка

- оборотов, % — 80;

- ток пусковой, А — до 20.

Шаг 1. Описание схемы регулятора сварочного полуавтомата

Схема электрическая принципиальная устройства приведена на рис. 1. Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введен конденсатор фильтра С1.

1. Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введен конденсатор фильтра С1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащен цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щеток электродвигателя, в схему введен конденсатор С2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора СЗ, С4, С5. Цепь, состоящая из диода VD2 с нагрузочным резистором R7, устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя: при зеленом свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Емкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R11. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора С5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнет цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

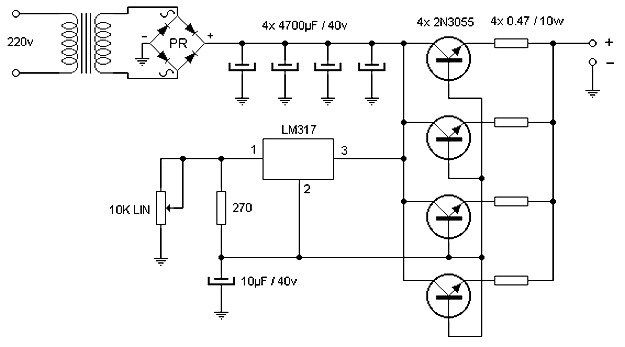

Источник питания состоит из сетевого трансформатора Т1 напряжением 12…15 В и ток 8…12 А, диодный мост VD4 выбран на двухкратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от нее.

Шаг 2. Детали схемы регулятора сварочного полуавтомата

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм (рис. 2), кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50*20 мм.

Полевой транзистор аналог IRFP250 с током 20…30 А и напряжением выше 200 В. Резисторы типа МЛТ 0,125; резисторы R9, R11, R12 — проволочные. Резисторы R3, R5 установить типа СП-ЗБ. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 А и напряжение 12 В, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em. 1 — штатный, на напряжение питания 12 В.

1 — штатный, на напряжение питания 12 В.

Шаг 3. Наладка схемы регулятора сварочного полуавтомата

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3; если этого не происходит, минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора R5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12…13 В из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60°С.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами: включения HL1 и двухцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12… 16 В. Клапан подачи инертного газа можно подключить к конденсатору С6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5…4 мм2.

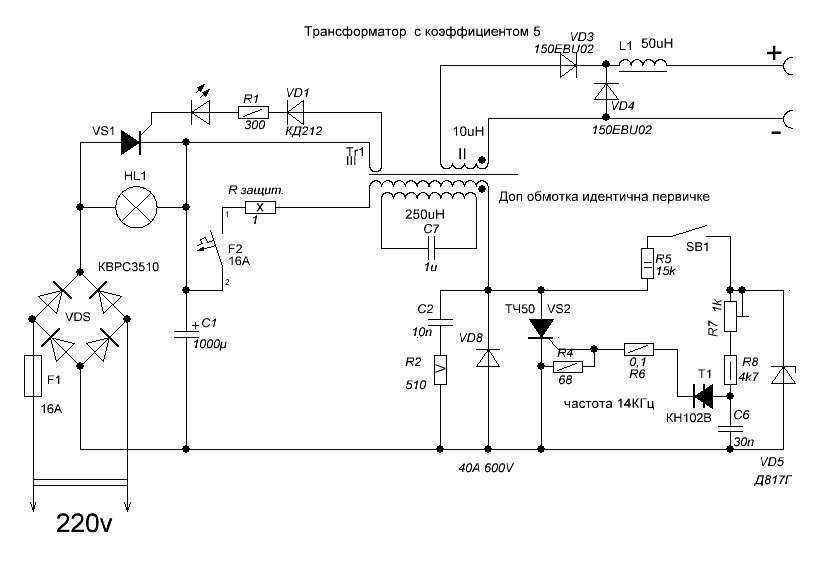

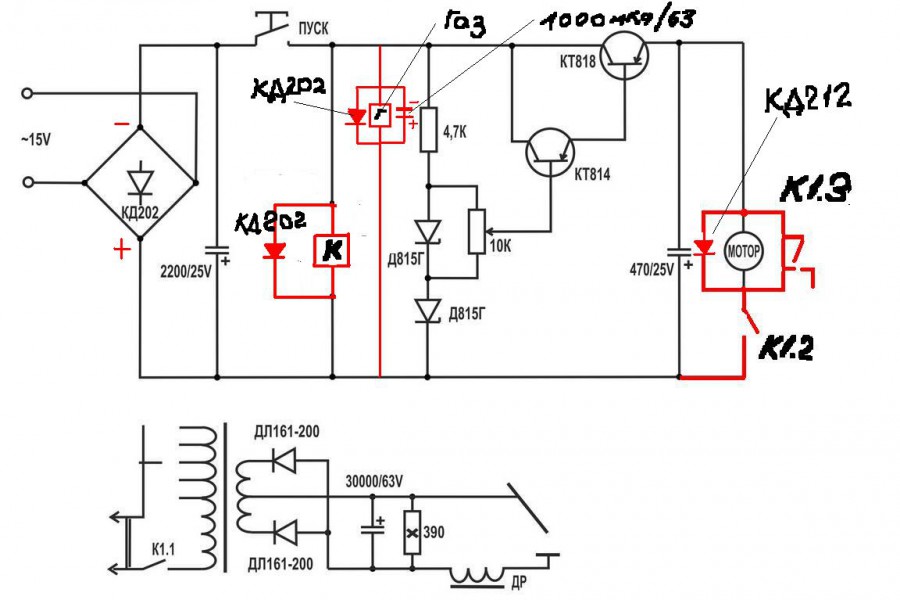

Пусковая схема сварочного полуавтомата

Характеристики сварочного полуавтомата:

- напряжение питания, В — 3 фазы * 380;

- первичный ток фазы, А — 8…12;

- вторичное напряжение холостого хода, В — 36…42;

- ток холостого хода, А — 2…3;

- напряжение холостого хода дуги, В — 56;

- ток сварки, А — 40…120;

- регулирование напряжения, % — ±20;

- продолжительность включения, % — 0.

Подача проволоки в зону сварки в сварочном полуавтомате происходит с помощью механизма, состоящего из двух вращающихся в противоположных направлениях электродвигателем стальных роликов. Для снижения оборотов электродвигатель оснащен редуктором. Из условий плавной регулировки скорости подачи проволоки, скорость вращения электродвигателя постоянного тока дополнительно изменяется полупроводниковым регулятором скорости подачи проволоки сварочного полуавтомата [1]. В зону сварки также подается инертный газ — аргон, для устранения воздействия на процесс сварки кислорода воздуха. Сетевое питание сварочного полуавтомата выполнено от однофазной или трехфазной электросети, в данной конструкции применен трехфазный трансформатор, рекомендации по питанию от однофазной сети указаны в статье.

Трехфазное питание позволяет использовать намоточный провод меньшего сечения, чем при использовании однофазного трансформатора. При эксплуатации трансформатор меньше нагревается, снижаются пульсации напряжения на выходе выпрямительного моста, не перегружается силовая линия.

Шаг 1. Работа схемы пуска сварочного полуавтомата

Коммутация подключения силового трансформатора Т2 к электросети происходит симисторными ключами VS1 …VS3 (рис. 3). Выбор симисторов вместо механического пускателя позволяет устранить аварийные ситуации при поломке контактов и устраняет звук от «хлопаний» магнитной системы.

Выключатель SA1 позволяет отключить сварочный трансформатор от сети во время профилактических работ.

Использование симисторов без радиаторов приводит к их перегреву и произвольному включению сварочного полуавтомата, поэтому симисторы необходимо снабдить бюджетными радиаторами 50*50 мм.

Рекомендуется сварочный полуавтомат оснастить вентилятором с питанием 220 В, подключение его — параллельно сетевой обмотке трансформатора Т1.

Трехфазный трансформатор Т2 можно использовать готовый, на мощность 2…2,5 кВт или купить три трансформатора 220*36 В 600 ВА, используемые для освещения подвалов и металлорежущих станков, соединить их по схеме «звезда-звезда». При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5… 1,8 мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8…10 мм2, количество провода ПВЗ — 30 витков.

При изготовлении самодельного трансформатора первичные обмотки должны иметь 240 витков провода ПЭВ диаметром 1,5… 1,8 мм, с тремя отводами через 20 витков от конца обмотки. Вторичные обмотки наматываются медной или алюминиевой шиной сечением 8…10 мм2, количество провода ПВЗ — 30 витков.

Отводы на первичной обмотке позволяют регулировать сварочный ток в зависимости от напряжения электросети от 160 до 230 В.

Использование в схеме однофазного сварочного трансформатора позволяет применять внутреннюю электросеть, используемую для питания домашних электропечей с установочной мощностью до 4,5 кВт — подходящий к розетке провод выдерживает ток до 25 А, имеется заземление. Сечение первичной и вторичной обмотки однофазного сварочного трансформатора в сравнении с трехфазным исполнением следует увеличить в 2…2,5 раза. Наличие отдельного провода заземления обязательно.

Дополнительное регулирование тока сварки производится изменением угла задержки включения симисторов. Использование сварочного полуавтомата в гаражах и дачных участках не требует особых сетевых фильтров для снижения импульсных помех. При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

При использовании сварочного полуавтомата в бытовых условиях его следует оснастить выносным фильтром помех.

Плавное регулирование сварочного тока выполняется с помощью электронного блока на кремневом транзисторе VT1 при нажатой кнопке SA2 «Пуск» — регулировкой резистора R5 «Ток».

Подключение сварочного трансформатора Т2 к электросети выполняется кнопкой SA2 «Пуск», находящейся на шланге подачи сварочной проволоки. Электронная схема через оптопары открывает силовые симисторы, и напряжение электросети поступает на сетевые обмотки сварочного трансформатора. После появления напряжения на сварочном трансформаторе включается отдельный блок подачи проволоки, открывается клапан подачи инертного газа и при касании выходящей из шланга проволокой свариваемой детали образуется электрическая дуга, начинается процесс сварки.

Трансформатор Т1 используется для питания электронной схемы пуска сварочного трансформатора.

При подаче сетевого напряжения на аноды симисторов через автоматический трехфазный автомат SA1 к линии подключается трансформатор Т1 питания электронной схемы пуска, симисторы в это время находятся в закрытом состоянии. Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора Т1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Выпрямленное диодным мостом VD1 напряжение вторичной обмотки трансформатора Т1 стабилизируется аналоговым стабилизатором DA1, для устойчивой работы схемы управления.

Конденсаторы С2, СЗ сглаживают пульсации выпрямленного напряжения питания пусковой схемы. Включение симисторов выполняется с помощью ключевого транзистора VT1 и симисторных оптопар U1.1 … U1.3.

Транзистор открывается напряжением положительной полярности с аналогового стабилизатора DA1 через кнопку «Пуск». Использование на кнопке низкого напряжения снижает вероятность поражения оператора высоким напряжением электросети, в случае нарушения изоляции проводов. Регулятором тока R5 регулируется сварочный ток в пределах 20 В. Резистор R6 не позволяет снижать напряжение на сетевых обмотках сварочного трансформатора более 20 В, при котором резко повышается уровень помех в электросети из-за искажения синусоиды напряжения симисторами.

Симисторные оптопары U1.1…U1.3 выполняют гальваническую развязку электросети от электронной схемы управления, позволяют простым методом регулировать угол открытия симистора: чем больше ток в цепи светодиода оптопары, тем меньше угол отсечки и больше ток сварочной цепи.

Напряжение на управляющие электроды симисторов поступает с анодной цепи через симистор оптопары, ограничительный резистор и диодный мост, синхронно с напряжением фазы сети. Резисторы в цепях светодиодов оптопар защищают их от перегрузки при максимальном токе. Измерения показали, что при пуске при максимальном сварочном токе падение напряжения на симисторах не превышало 2,5 В.

При большом разбросе крутизны включения симисторов их цепи управления полезно зашунтиро-вать на катод через сопротивление 3…5 кОм.

На один из стержней силового трансформатора намотана дополнительная обмотка для питания блока подачи проволоки напряжением переменного тока 12 В, напряжение на который должно поступать после включения сварочного трансформатора.

Вторичная цепь сварочного трансформатора подключена к трехфазному выпрямителю постоянного тока на диодах VD3…VD8. Установка мощных радиаторов не требуется. Цепи соединения диодного моста с конденсатором С5 выполнить медной шиной сечением 7*3 мм. Дроссель L1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Дроссель L1 выполнен на железе от силового трансформатора ламповых телевизоров типа ТС-270, обмотки предварительно удаляются, а на их место наматывается обмотка сечением не ниже 2-х кратной вторичной, до заполнения. Между половинками трансформаторного железа дросселя проложить прокладку из электрокартона.

Шаг 2. Монтаж схемы пуска сварочного полуавтомата

Пусковая схема (рис. 3) смонтирована на монтажной плате (рис. 4) размером 156*55 мм, кроме элементов: VD3…VD8, Т2, С5, SA1, R5, SA2 и L1. Эти элементы закреплены на корпусе сварочного полуавтомата. Схема не содержит элементов индикации, они входят в блок подачи проволоки: индикатор включения и индикатор подачи проволоки.

Силовые цепи выполнены изолированным проводом сечением 4…6 мм2, сварочные — медной или алюминиевой шиной, остальное — проводом в виниловой изоляции диаметром 2 мм.

Полярность подключения держака следует выбрать, исходя из условий сварки или наплавки при работе с металлом толщиной 0,3…0,8 мм.

Шаг 3. Наладка схемы пуска сварочного полуавтомата

Наладку пусковой схемы сварочного полуавтомата начинают с проверки напряжения 5,5 В. При нажатии кнопки «Пуск» на конденсаторе С5 напряжение холостого хода должно превышать 50 В постоянного тока, под нагрузкой — не менее 34 В.

На катодах симисторов относительно нуля сети напряжения не должно отличаться более чем на 2…5 В от напряжения на аноде, в ином случае заменить симистор или оптопару цепи управления.

При низком напряжении питающей сети переключить трансформатор на отводы низкого напряжения.

При наладке следует соблюдать технику безопасности.

Скачать печатные платы:

[attachment=8]

[attachment=9]

Источник: Радиолюбитель 7’2008

Сварочный полуавтомат Fubag IRMIG 180 – низкие цены на Фубаг IRMIG 180 в Москве

Особенности IRMIG 180

Инверторный аппарат IRMIG 180 для MIG сварки создан с использованием усовершенствованной технологии IGBT. Он обладает мощностью 5. 1 кВт использует дугу между проволокой и свариваемым материалом в качестве источника тепла для плавления проволоки и обработки металла, и затем подает в зону сварки защитный газ, который образует сварочную ванну.

1 кВт использует дугу между проволокой и свариваемым материалом в качестве источника тепла для плавления проволоки и обработки металла, и затем подает в зону сварки защитный газ, который образует сварочную ванну.

Основными особенностями данной модели являются:

- Небольшие габаритные размеры 440x205x270 мм и вес 8.9 кг, из-за чего аппарат широко используется для выполнения обивочных, ремонтных работ и в полевых условиях.

- Великолепное зажигание дуги и перенос металла.

- Наличие различных средств защиты предохраняет аппарат от перегрева, перенапряжения, падения напряжения, чрезмерного тока и т.д.

- Высокая производительность. Благодаря автоматической подаче проволоки осуществлять сварку в быстром скоростном режиме.

- Нет никаких особых требований к применяемой сварочной проволоке: она может быть и твердой, и флюсовой с диаметром от 0,6 до 1 мм.

Комплектация IRMIG 180

- Инверторный аппарат

- Руководство по эксплуатации

- Горелка

- Кабель электродержателя

- Кабель заземления (с зажимом заземления)

- Газовый шланг

- Хомут для газового шланга

Принцип работы Fubag IRMIG 180

Сварочный аппарат IRMIG 180 потребляет однофазный ток 220 В промышленной частоты через сетевой выключатель и выпрямляет его через однофазный выпрямительный мост и затем фильтрует через конденсатор для получения постоянного тока. Через IGBT инвертор получатся переменный ток с частотой 40кГц. Затем этот переменный ток, преобразованный основным трансформатором и выпрямленный диодом с быстрым восстановлением, обеспечивает стабильный постоянный ток для сварочного аппарата сразу же после его фильтрации индуктивностью. Скорость подачи проволоки можно постепенно регулировать с помощью рычага для регулировки скорости. Скорость подачи проволоки влияет на сварочный ток, чем выше скорость подачи проволоки, тем больше сила тока при одинаковом напряжении

Через IGBT инвертор получатся переменный ток с частотой 40кГц. Затем этот переменный ток, преобразованный основным трансформатором и выпрямленный диодом с быстрым восстановлением, обеспечивает стабильный постоянный ток для сварочного аппарата сразу же после его фильтрации индуктивностью. Скорость подачи проволоки можно постепенно регулировать с помощью рычага для регулировки скорости. Скорость подачи проволоки влияет на сварочный ток, чем выше скорость подачи проволоки, тем больше сила тока при одинаковом напряжении

Панель управления сварочного аппарата IRMIG 180 оборудована регулятором сварочного тока и регулятором скорости подачи проволоки, индикатором включения питания и индикатором термозащиты. На задней панели расположен сетевой кабель, разъем для газового клапана, вентилятор охлаждения, контакт подачи тока, выключатель. На верхней части аппарата имеется ручка для удобной транспортировки.

Основные элементы Fubag IRMIG 180

- Индикатор включения

- Индикатор защиты

- Регулятор сварочного напряжения

- Голелка

- Регулятор скорости подачи проволоки

- Разъем кабеля заземления

- Выключатель

- Кабель электропитания

- Разъем подсоединения подачи газа

Горелка сварочного аппарата

Сварочная горелка аппарата IRMIG 180 состоит из основы, соединительного кабеля и ручки:

- Основа соединяет сварочную горелку и устройство подачи проволоки.

- Соединительный кабель представляет собой покрытый нейлоном направляющий канал, внутренняя часть которого предназначена для подачи проволоки. Свободное пространство между каналом и полым кабелем предназначено для подачи защитного газа. Сам полный кабель предназначен для подачи тока.

- На ручке горелки установлено S-образное колено.

На задней части горелки имеется соединение с полым кабелем, а с передней стороны шунт. Защитный газ проходит через шунт и образует в сопле хорошо сбалансированный поток воздуха, и затем выбрасывается струей наружу. Управление током осуществляется с помощью быстродействующего выключателя на ручке.

Правила эксплуатации сварочного аппарата

- Если сварочный аппарат IRMIG 180 был только что установлен или к работе приступает новый оператор, следует проверить сопротивление изоляции между обмотками и кожухом.

- Перед началом сварочных работ проверьте подключение входных и выходных кабелей, заземление и т.д.

- Время от времени следует проверять состояние сварочного кабеля. Если аппарат используется регулярно, его следует проверять не менее одного раза в месяц.

- Состояние сварочного кабеля также следует проверять, если сварочный аппарат используется как переносной.

- Если сварочный аппарат временно не используется или не используется продолжительное время, его следует хранить в сухом, хорошо проветриваемом помещении, не допуская попадания на него влаги, коррозионно-опасных или токсичных газов.

- Раз в год следует очищать сварочный аппарат от пыли. Проверьте, не ослаблены ли детали крепления аппарата, электромагнитную систему, ручки настройки тока и т.д.

- Техническое обслуживание должны выполнять только квалифицированные специалисты.

- Наличие в воздухе пыли, а также едких и коррозионных веществ не должно превышать допустимых норм.

- Сварочный аппарат IRMIG 180 должен быть установлен в таком месте, где на него не будет попадать дождь и солнечные лучи.

Его можно хранить в наименее влажном месте с температурой от -10 до 40 С.

Его можно хранить в наименее влажном месте с температурой от -10 до 40 С. - Необходимо обеспечить доступ воздуха к сварочному аппарату, для этого вокруг него должно быть свободное пространство не менее 50 см.

- Сварочный аппарат должен быть установлен на горизонтальной поверхности, и, если угол наклона составляет более 15°, следует создать условия для предотвращения его опрокидывания. Примите меры по защите от ветра, так как сварочный аппарат работает с защитным газом. Скорость ветра должна быть не больше 1,0 м/сек в противном случае необходимо использовать устройство для защиты от ветра.

- Нельзя зажимать кабель сварочной горелки. Угол сгиба кабеля не должен быть слишком маленьким. Радиус канала направляющей не может быть меньше 300 мм иначе он может повредить внутренний кабель и привести к несчастному случаю.

Квалифицированный персонал должен регулярно проводить проверку сварочного аппарата в том случае, если он используется после длительного хранения или ремонта.

Эти проверки включают следующие процедуры:

- проверку сварочного кабеля. Кабель должен быть заменен прежде, чем будет полностью изношен. Входной кабель должен быть заменен в случае повреждения;

- проверку мощности источника питания. Любой источник питания, использующийся для сварочного аппарата, должен быть оснащен защитными системами.

Почему «сварщик GMAW» в настоящее время известен как оператор сварки, а не как сварщик?

Перейти к основному содержанию

САРАТ К ДЖОЛЛИ

САРАТ К ДЖОЛЛИ

Помощь NOV в удовлетворении/превышении требований, потребностей и ожиданий клиентов и заинтересованных сторон.

Опубликовано 3 июня 2016 г.

+ Подписаться

S o мы на одной волне, поэтому вы здесь, во-первых, я тоже был озадачен, почему «сварщик» GMAW не сварщик, а он / она известен как сварщик. Перед этим мы хотим понять, кто сварщик и оператор сварки. Как мы уже говорили ранее в моей другой статье «Как квалифицировать WPS?», Сварщик тот, кто выполняет ручную (например, SMAW) или полуавтоматическую сварку. А тот, кто работает на машине или автоматическом (например, GMAW) сварочном аппарате, называется оператором сварки 9.0003

»

»«Скорость подачи проволоки и длина дуги контролируются автоматически», что является первой подсказкой для нашего ответа, они просто подразумевали под приведенным выше цитированием то, что GMAW обладает свойством автоматической саморегуляции длины дуги.!!! о, еще одно дерьмо 😀

Хорошо, что это за «Автоматическая саморегулировка длины дуги»? Есть ли доказательства? ДА, доказательство того, что называется наукой, для этой науки мы просто отклоняемся от пути к другой теме «Характеристики источника питания». Все мы знаем, что такое OCV (Характеристики разомкнутой цепи). Чтобы зажечь дугу, требуется относительно высокое напряжение для образования искры между электродом и основным металлом. После создания стабильной дуги между основным металлом и электродом ток и напряжение в сварочной цепи будут вести себя как пара :), я имею в виду, что после создания стабильной дуги между током и напряжением будет связь, эта связь известна как источник питания. характеристики, и они представляют собой характеристики постоянного тока двух типов и характеристики постоянного напряжения.

Снова вопрос! это основная проблема всякий раз, когда я пытаюсь решить 1 вопрос, ответ дает дополнительные 30 вопросов, может быть, это предложение «купи 1, получи 30».

В любом случае, что такое чара постоянного тока? и постоянное напряжение чара? Мы узнаем, что по некоторым графикам

Постоянный ток чара. предпочтительнее для SMAW и GTAW (ручная сварка). И длина дуги прямо пропорциональна напряжению дуги, тогда сварщик пытается изменить длину дуги (GR-1) с A на B и с B на C, но соответствующее изменение тока X, Y и Z, но это очень мало по сравнению с изменением длины дуги/напряжения дуги. Следовательно, мы можем заключить, что даже если длина дуги изменяется, ток всегда будет постоянным при ручной сварке. Из-за формы кривой постоянный ток обугливается. также известный как падающие характеристики.

Теперь мы можем поговорить о чаре постоянного напряжения. этот чар. предпочтительнее для процесса сварки с механизмом подачи проволоки (GMAW,FCAW,SAW)

Скорость подачи проволоки и сила тока напрямую связаны, так что при увеличении силы тока увеличивается скорость подачи и соответственно увеличивается прогорание скорость для поддержания длины дуги/напряжения.

Принцип действия данного типа источника питания показан в ГР-2

«Сварщик» устанавливает напряжение В и ток Y на источнике питания. Если длина дуги уменьшается до С (из-за изменения профиля сварного шва или движения руки сварщика вверх и вниз при полуавтоматической сварке), сварочный ток мгновенно увеличивается до Z. Чем выше ток Z, тем выше скорость прогорания, и это возвращает длину дуги (и напряжение дуги) к предварительно установленному значению.

Точно так же, если длина дуги увеличивается, ток быстро падает до X, а скорость выгорания уменьшается, так что длина дуги возвращается к предварительно установленному уровню B. Таким образом, хотя напряжение дуги немного меняется во время сварки изменения тока, которые восстанавливают напряжение до заданного значения, происходят очень быстро, так что можно считать, что напряжение остается постоянным.

Теперь из этих объяснений мы понимаем, что дуга GMAW управляется самим механизмом, а не «сварщиком», поэтому она автоматическая! . Поднимитесь наверх и прочтите еще раз, кто сварщик, а кто сварщик.

Поднимитесь наверх и прочтите еще раз, кто сварщик, а кто сварщик.

Тогда вам ясно, что нет GMAW сварщика, а есть только сварщик!!!

PS : Если есть какие-либо возражения относительно вышеуказанной статьи, пожалуйста, отправьте электронное письмо по адресу [email protected] или используйте поле для комментариев.

Возьмите эту историю из Второй мировой войны, пока вы устанавливаете организационные цели.

18 сент. 2021 г.

Говорите на понятном всем языке

26 фев. 2021 г.

«Качество» «Время» «Стоимость» реальный опыт работы.

22 нояб. 2020 г.

СЕКРЕТ ОБЛОЖКИ ASME BPVC

23 октября 2017 г.

Как квалифицировать WPS? (часть-1)

2 июня 2016 г.

IQI — индикатор качества изображения

2 июня 2016 г.

Другие также смотрели

Исследуйте темы

Контроллер сварочного процесса CSC MIG — Jet Line Engineering — Каталоги в формате PDF | Техническая документация

Добавить в избранное

{{requestButtons}}

Выдержки из каталога

Контроллер процесса сварки MIG CSC > TM (контролируемое короткое замыкание) был разработан для практически полного устранения брызг при сварке и увеличения скорости перемещения при сварке тонких материалов. Этот процесс позволяет производить качественные сварные швы с подачей холодной проволоки в среде защитного газа (TIG) при скоростях перемещения при сварке GMAW (MIG). Система включает в себя следующие функции: Микропроцессорное управление Высокоскоростные высокоточные шаговые двигатели Система подачи проволоки с прямым приводом Интегрированная головка подачи проволоки и горелка GMAW Palm >

Этот процесс позволяет производить качественные сварные швы с подачей холодной проволоки в среде защитного газа (TIG) при скоростях перемещения при сварке GMAW (MIG). Система включает в себя следующие функции: Микропроцессорное управление Высокоскоростные высокоточные шаговые двигатели Система подачи проволоки с прямым приводом Интегрированная головка подачи проволоки и горелка GMAW Palm >

Каждая фаза, дуговая и короткая, делится на три сегмента — стартовый, импульсный и конечный. Эти три сегмента тока для каждой фазы используются для управления формой и размером валика в зависимости от применения. Фаза дуги — это фаза, во время которой выделяется тепло для расплавления основного металла и присадочного материала. Капля расплава осаждается в короткой фазе, когда проволока соприкасается со сварочной ванной. Во время короткого замыкания, созданного каплей наполнителя, напряжение падает ниже порога напряжения «Lo», и контроллер начинает втягивать провод, чтобы устранить короткое замыкание. Контроллер определяет, что короткое замыкание устранено, когда технологическое напряжение поднимается выше напряжения Hi. порога, и проволока втягивается до заданного уровня длины дуги. Как только дуга снова установится, управление начинает подачу электрода к сварочной ванне, и цикл повторяется. > Пользовательский интерфейс TM ՕПростой пользовательский интерфейс с возможностью блокировки Процесс сварки постоянным током ՕСовместим с низкоуглеродистой сталью, нержавеющей сталью, алюминием, кремниевой бронзой и другими материалами.

Каждая фаза, дуговая и короткая, делится на три сегмента — стартовый, импульсный и конечный. Эти три сегмента тока для каждой фазы используются для управления формой и размером валика в зависимости от применения. Фаза дуги — это фаза, во время которой выделяется тепло для расплавления основного металла и присадочного материала. Капля расплава осаждается в короткой фазе, когда проволока соприкасается со сварочной ванной. Во время короткого замыкания, созданного каплей наполнителя, напряжение падает ниже порога напряжения «Lo», и контроллер начинает втягивать провод, чтобы устранить короткое замыкание. Контроллер определяет, что короткое замыкание устранено, когда технологическое напряжение поднимается выше напряжения Hi. порога, и проволока втягивается до заданного уровня длины дуги. Как только дуга снова установится, управление начинает подачу электрода к сварочной ванне, и цикл повторяется. > Пользовательский интерфейс TM ՕПростой пользовательский интерфейс с возможностью блокировки Процесс сварки постоянным током ՕСовместим с низкоуглеродистой сталью, нержавеющей сталью, алюминием, кремниевой бронзой и другими материалами.

Контроллер позволяет оператору регулировать скорость подачи сварочной проволоки, среднюю силу тока и длину дуги Эти параметры достаточны для В большинстве приложений.Однако в случаях с высокой скоростью перемещения и в пользовательских приложениях могут потребоваться дополнительные настройки.Эти настройки выполняются с помощью интерфейса Palm > TM. Пользовательский интерфейс Palm > TM позволяет оператору напрямую подключать Palm > TM серии M. для управления CSC > TM с помощью кабеля Palm > TM Serial Hotsync Приложение позволяет пользователям изменять различные скорости подачи проволоки, три значения силы тока дуги, три коротких. ..

..

Все каталоги и технические брошюры Jet Line Engineering

МОДЕЛЬ 9700

2 страницы

Benchmaster

8 страниц

ALC-701

4 страницы

9900 Контролируемая система сварки котловых труб

1 страниц

Рулонные строгальные станки

4 страницы

Брошюра по сварочным камерам

4 страницы

Механизированный осциллятор

2 страницы

Брошюра по автоматической шовной сварке LWA

2 страницы

Брошюра о тактильном трекере

4 страницы

Специализированные системы сварки котловых труб

1 стр.