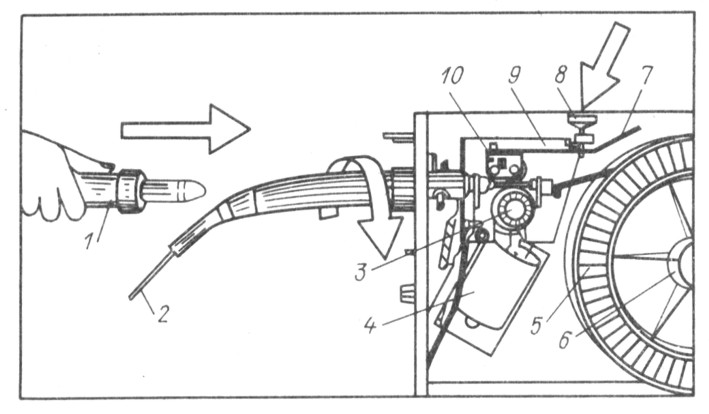

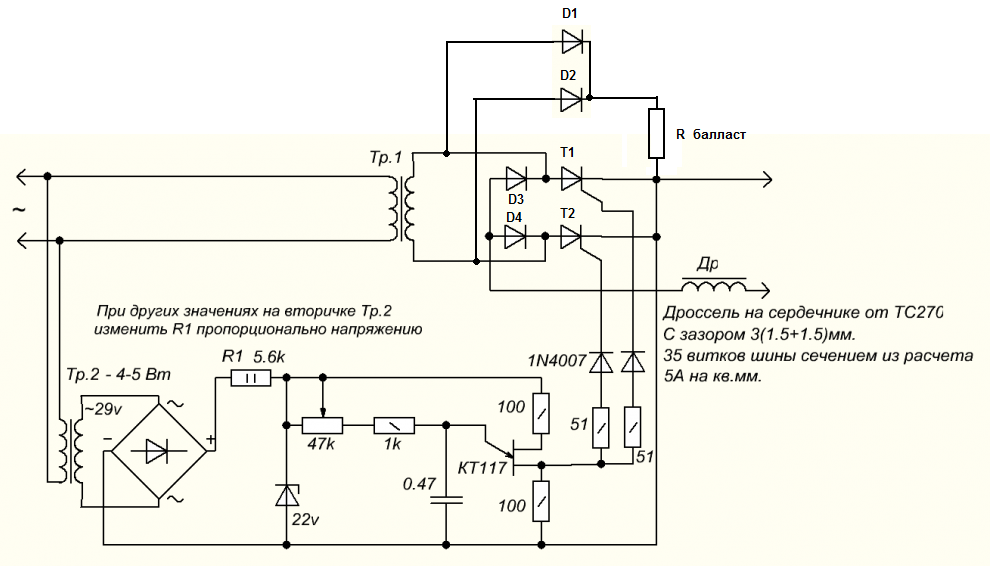

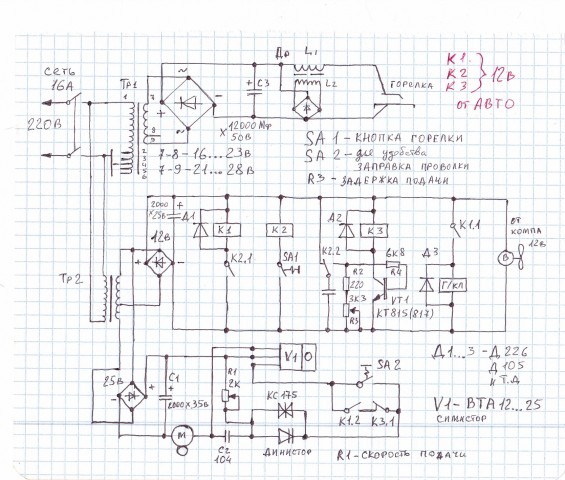

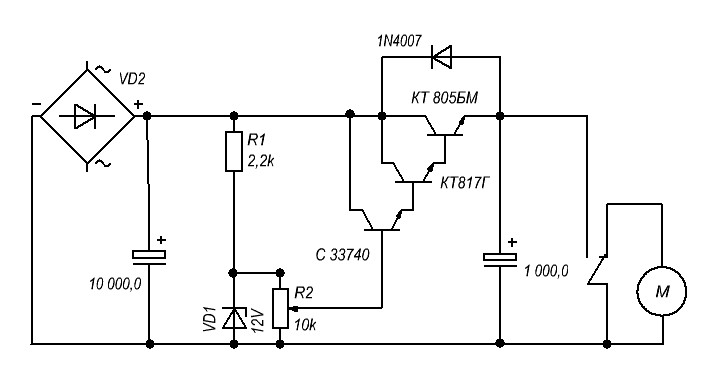

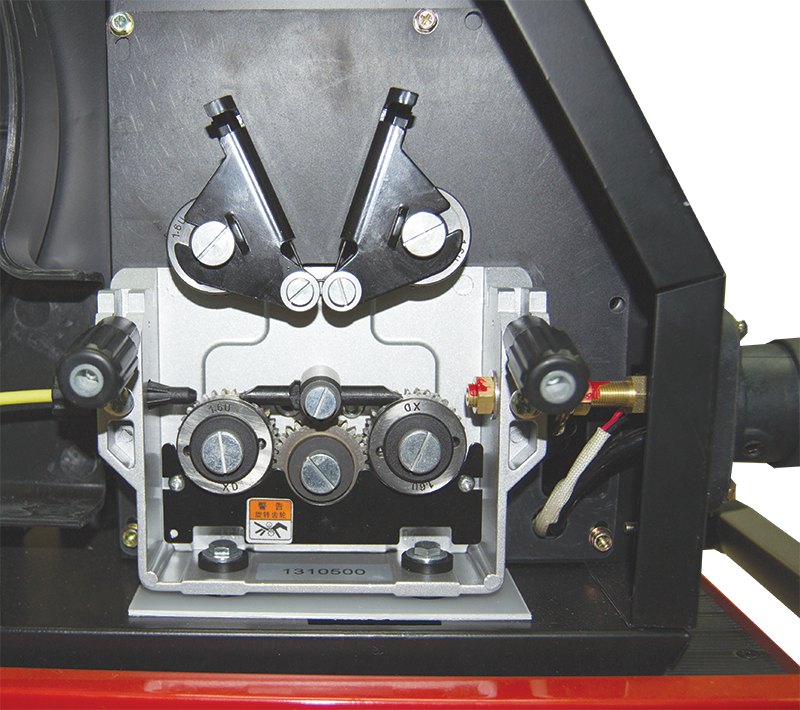

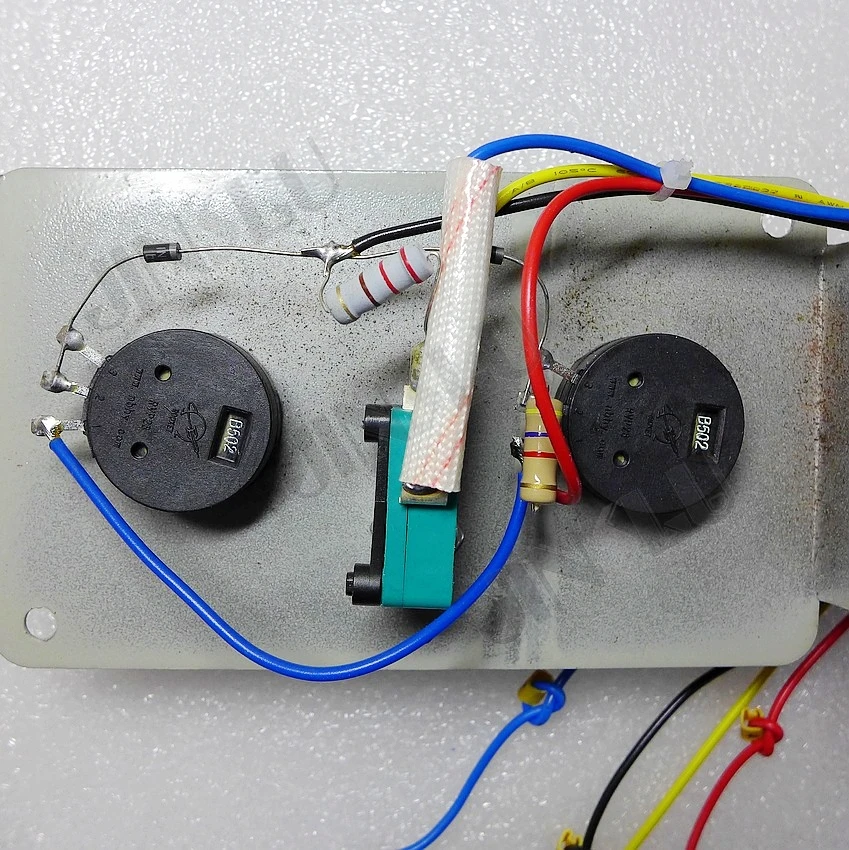

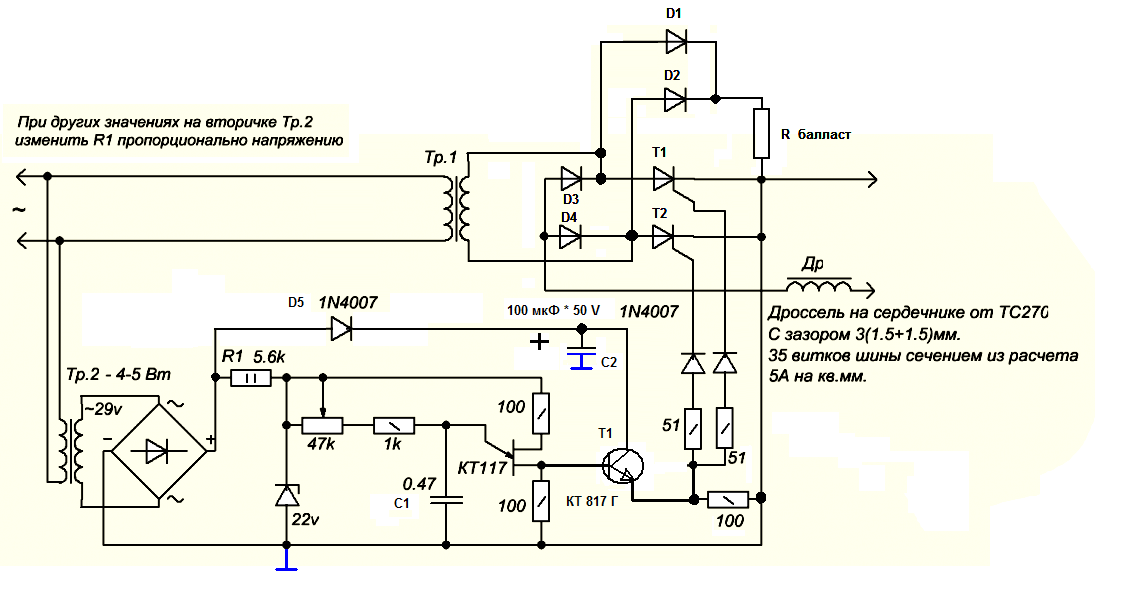

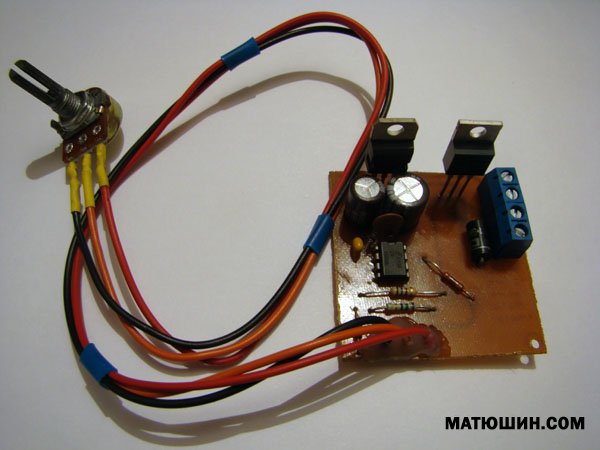

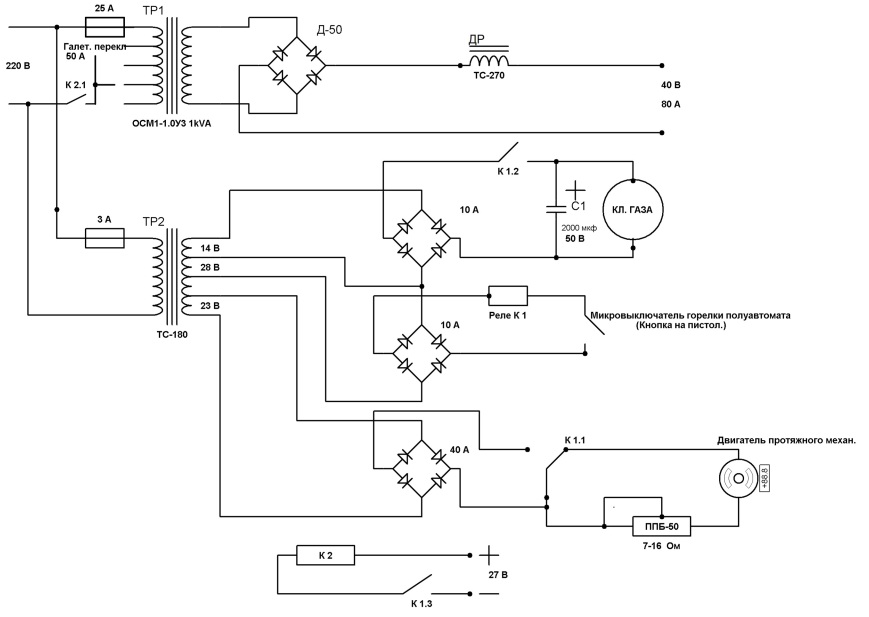

| индустрия » Электротехника » Сварочные аппараты » Сварочный полуавтомат Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями. Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды. Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении. На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей. Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части. Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом. Читайте также |

Рассмотрим полуавтомат ПТК МАСТЕР MIG 200 DP SYNERGY D99 и его настройку

В этом материале мы подробно рассмотрим функционал и настройку нового сварочного полуавтомата ПТК МАСТЕР

MIG 200 DP SYNERGY D99.

Напоминаем, что это новая модель с двойным импульсом и синергетическими настройками управления. Ранее мы рассказывали об импульсных режимах в полуавтомате и наглядно их демонстрировали в графиках мгновенных вольт-амперных характеристик, ознакомиться с материалом можно в этой статье.

Начнем с режимов работы аппарата и режимов работы сварочной горелки.

Расшифровка и обозначение режимов:

- MIG — режим полуавтоматической сварки с ручными и синергетическими настройками.

- P-MIG — режим полуавтоматической сварки с пульсом и двойным пульсом.

- Lift TIG — режим аргонодуговой сварки.

- MMA — режим ручной дуговой сварки.

- 2T — двухтактный режим работы сварочной горелки.

- 4T — четырехтактный режим работы сварочной горелки.

- 4TL — сварочный ток и сварочное напряжение изменяются по полной циклограмме.

- SPOT — сварка точками или небольшими прихватками.

Рассмотрим режим MIG и его настройки в разных режимах работы сварочной горелки.

MIG + 2T

Сварочное напряжение и скорость подачи проволоки регулируются на основном экране, чтобы перейти в меню настроек дополнительных параметров необходимо:

- Нажать кнопку «Меню». На левом дисплее загорится обозначение параметра, на правом – его значение.

- Правым энкодером устанавливается необходимое значение того или иного параметра, левым энкодером – переключение между параметрами.

На схеме ниже отображен весь функционал режима, а в таблице расшифровка и обозначение каждого пункта.

|

Обозначение на дисплее |

Расшифровка значения |

Диапазон регулировки |

Единица измерения |

|---|---|---|---|

| Ind | Индуктивность | от -10 до +10 | – |

| Rin | Скорость подачи проволоки до первичного замыкания | сек | |

| HS | Горячий старт | 0–10 | сек |

| PrG | Время подачи газа перед сваркой | 0–20 | сек |

| PoG | Время подачи газа после сварки | 0–20 | сек |

| BBt | Время отжига проволоки | 0–10 | сек |

| SPt | Время длительности сварки точками (только в режиме SPOT) | 0–15 | сек |

| SYn | Синергетический режим. Позволяет включать или отключать режим синергетики Позволяет включать или отключать режим синергетики |

ON/OFF | – |

Индуктивность — параметр, влияющий на скорость нарастания сварочного тока, делая перенос капли в момент касания проволоки металла мягче, уменьшая разбрызгивание.

Чем больше значение индуктивности, тем меньше скорость нарастания сварочного тока, проплавление глубже, сварочная ванна более жидкая, валик шва более ровный и гладкий. Чем меньше значение индуктивности, тем скорость нарастания больше, температура дуги ниже, разбрызгивание больше и выпуклый валик шва.

Индуктивность обычно применяется при сварке углеродистых сталей в чистой углекислоте CO2 для уменьшения разбрызгивания. При сварке в сварочной смеси регулировка параметра чаще всего не требуется.

Скорость подачи проволоки до первичного замыкания — параметр, который позволяет максимально точно настроить скорость подачи присадочной проволоки еще до момента возбуждения дуги.

Таким образом, сварщик получает возможность отрегулировать более плавную подачу проволоки с момента нажатия кнопки на горелке и до момента возбуждения сварочной дуги. Благодаря этому достигается контролируемый процесс розжига дуги, исключается «удар» проволоки о заготовку в момент поджига.

Горячий старт – это функция кратковременного возрастания сварочного тока, при котором скорость подачи проволоки остается неизменной, а сварочное напряжение увеличивается на 0,5–1 Вольт, тем самым увеличивая площадь нагрева металла, а значит уменьшая время нагрева и расплавления кромок металла в начале сварки.

Благодаря этой функции, в начале сварки, когда металл еще холодный, не образовывается наплавленная проволока, то есть, во время поджига дуги, расплавленный металл не наплавляется впустую на кромки, а проваривает кромки в глубину. Функция особенно полезна при сварке алюминия.

Время подачи газа перед сваркой — параметр, при котором увеличивается время задержки срабатывания механизма подачи проволоки, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку.

Обычно имеет диапазон регулировки от 0,1 до 10-15 секунд. Регулировка этого параметра позволяет выгнать из всех каналов полуавтоматической горелки лишний кислород для того, чтобы он не попал в зону сварки и не наполнил сварочный шов порами. Напоминаем, что инертные газы тяжелее воздуха и вытесняют кислород из зоны сварки.

Важно: рекомендованное значение времени подачи газа от 0,5 до 1,5 сек. Этого вполне достаточно, чтобы выгнать воздух из всех каналов и не расходовать защитный газ.

Время подачи газа после сварки — параметр, при котором подача проволоки останавливается, при этом газовый клапан в аппарате находится в открытом положении, тем самым подавая защитный газ в горелку.

Обычно имеет диапазон регулировки от 0,1 до 10-15 секунд. Регулировка этого параметра позволяет охладить горелку и свариваемое изделие.

Время отжига проволоки — параметр, который позволяет настроить время отжига проволоки.

В течение этого времени выходное сварочное напряжения не будет отключаться после прекращения подачи проволоки. Благодаря этому исключается вероятность прихватывания присадочной проволоки в сварочном кратере в конце цикла сварки.

Кроме того, функция «отжиг проволоки» позволяет обеспечить подготовку выступающего конца проволоки к последующему зажиганию дуги. Наличие данного режима облегчает процесс последующего розжига дуги, повышает стабильность и качество сварочного шва в начале цикла.

Время длительности сварки точками — параметр, при котором проволока подается определенное время.

Время регулируется на экране аппарата. Работает только в режиме триггера горелки SPOT.

Синергетический режим — параметр, который отключает или включает синергетическое управление.

Синергетика в ПТК

МАСТЕР MIG 200 DOUBLE PULSE SYNERGY D99 позволяет при регулировке скорости подачи проволоки менять автоматически сварочное напряжение в зависимости от диаметра проволоки и свариваемого материала. Если необходимо, то синергетику можно отключить, вручную настраивать скорость подачи проволоки и сварочное напряжение.

Если необходимо, то синергетику можно отключить, вручную настраивать скорость подачи проволоки и сварочное напряжение.

MIG + 4T (SYN ON)

Второй режим, который мы будем рассматривать — MIG + 4T (SYN ON). Он имеет аналогичное меню, только в режиме 4T добавляется функционал тока заварки кратера.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| I2 |

Ток заварки кратера |

25–200 | А |

Ток заварки кратера — параметр, который позволяет установить необходимую скорость подачи проволоки для завершения процесса сварки без образования кратера.

Напряжение заварки кратера корректируется автоматически.

Рекомендация: Для качественной заварки кратера в режиме 4Т кнопку горелки необходимо зажать до погашения дуги.

MIG + 4T (SYN OFF)

Третий режим — это MIG + 4T (SYN OFF). Он имеет аналогичное меню, только помимо ранее перечисленных параметров в этом режиме присутствует функционал напряжения заварки кратера.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| U2 |

Напряжение заварки кратера |

от -0,2 до +2,0 | В |

Напряжение заварки кратера – параметр, необходимый для качественного расплавления сварочной проволоки в момент окончания сварки.

MIG + 4TL (SYN ON)

Четвертый режим — это MIG + 4TL (SYN ON). В целом, это режим полного контроля за сварочными характеристиками от начала сварки и до конца процесса.

В целом, это режим полного контроля за сварочными характеристиками от начала сварки и до конца процесса.

Запускается этот режим при нажатии и удерживании кнопки горелки, происходит процесс набора стартового тока и напряжения. Далее, при отпускании кнопки, аппарат выравнивает параметры со стартовых, на рабочие — идет процесс сварки.

При завершении сварки, нажатием и удержанием кнопки горелки, идет процесс спада характеристик с рабочих до финишных — до напряжения заварки кратера и тока заварки кратера.

Рекомендация: длительность стартового тока и заварки кратера сварщик регулирует сам, удерживая кнопку горелки необходимое количество секунд.

Режим имеет аналогичное меню, помимо ранее перечисленных параметров в этом режиме присутствует функционал стартового сварочного тока.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| I1 |

Стартовый сварочный ток |

25–200 | А |

Стартовый сварочный ток — параметр, который позволяет установить сварочный ток в начале сварки.

Позволяет равномерно прогреть свариваемые кромки металла для получения сварочной ванны. Имеет особое значение при сварке толстых металлов, и при сварке алюминиевых сплавов, где требуется прогрев кромок без лишней наплавки проволоки. Обратите внимание, что стартовое напряжение будет регулироваться автоматически.

MIG + 4TL (SYN OFF)

Пятый режим MIG + 4TL (SYN OFF) имеет аналогичное меню, где присутствует функционал стартового сварочного напряжения и ток заварки кратера. Остальные настройки схожи с MIG + 2T.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| U1 |

Стартовое сварочное напряжение |

от -2,0 до +2,0 | В |

| I2 |

Ток заварки кратера |

25–200 | А |

Стартовое сварочное напряжение – параметр, необходимый для качественного расплавления сварочной проволоки в момент начала сварки.

Позволяет настроить напряжение таким образом, чтобы проволока плавилась и образовывала сварочный шов необходимой ширины и глубины проплавления.

MIG + SPOT

В шестом режиме MIG + SPOT настройки аналогичны MIG + 2T, но добавляется время длительности точки. Для сварки точками необходимо нажать и удерживать кнопку горелки.

PULSE

Принцип пульсации тока основан на том, что в момент образования капли на конце сварочной проволоки за некоторое время до ее отделения происходит подъем сварочного тока на определенное процентное соотношение от сварочного тока, установленного на аппарате. В момент отделения капли от сварочной проволоки ток имеет максимальное значение. Такой ток называется током пульсации.

На изображении выше осциллограмма сварочной дуги в режиме PULSE при сварке алюминия. Мы видим, что ток пульсации в момент отделения капли имеет значение выше 200 Ампер. Следом идет волнообразное падение и небольшая площадка — капля металла отделилась и упала в сварочную ванну. Далее падение идет до значения тока паузы.

Далее падение идет до значения тока паузы.

Процентное соотношение тока пульсации и тока паузы зависит от выбранного материала и диаметра сварочной проволоки. При сварке алюминия и его сплавов пульсация тока нужна для пробития оксидной пленки и обеспечения качественной очистки околошовной зоны.

P-MIG + 2T

Все параметры данного режима регулируются точно также, как и в режиме MIG + 2T. Отличие заключается в том, что проволока подается с определенной частотой, тем самым обеспечивая пульсацию тока. Настройки параметров производятся только с включенной синергетикой.

P-MIG + 4T

Функционал режима P-MIG + 4T включает в себя ранее описанные настройки и меню выглядит следующим образом:

P-MIG + 4TL

Функционал режима P-MIG + 4TL включает в себя ранее описанные настройки и меню выглядит следующим образом:

DOUBLE PULSE

Если в предыдущем режиме за пульсацию тока отвечала синергетика, которая формировала сигнал для процессора, который в свою очередь, в зависимости от материала и диаметра проволоки формировал процентное соотношение импульсного тока и тока сварки, то в режиме DOUBLE PULSE синергетика формирует сигнал как на процентное соотношение, так и на управление двигателем механизма подачи проволоки.

Давайте подробнее разберем физику процесса двойной пульсации тока. При одиночной пульсации диаграмма тока имеет 3 уровня, а именно:

- Ток пульсации.

- Ток сварки.

- Ток паузы.

При двойной пульсации тока к этим трем уровням добавляются еще 3 уровня пульсации, то есть сварка приобретает таким образом 2 уровня мощности сварочной дуги. Схематично это выглядит так:

На графике видно, что импульсы можно разделить на основной и дополнительный, где основной импульс отвечает за расплавление и захват корня шва, а дополнительный импульс служит для поддержания стабильного горения дуги без сильного тепловложения, тем самым, не давая сварочной ванне провалиться. Таким образом, режим DOUBLE PULSE обеспечивает еще более стабильный перенос металла.

Чтобы настроить режим DOUBLE PULSE в аппарате ПТК МАСТЕР D99 необходимо:

- Нажать кнопку «Меню». На левом дисплее загорится надпись DP, на правом — ON/OFF.

- Правым энкодером выберите режим DP ON для включения режима DOUBLE PULSE.

- Далее нажмите кнопку «Меню» еще раз, чтобы перейти в настройки параметров DOUBLE PULSE.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки | Единица измерения |

|---|---|---|---|

| Ib5 |

Базовый ток |

25–200 | А |

| FR9 |

Частота импульса |

0–5,0 (5–250) | Гц |

| dUY |

Скважность импульса |

10–80 | % |

Базовый ток — это ток сварки дополнительного импульса, то есть его действительное значение.

Также имеет процентное соотношение от тока пульсации и тока паузы дополнительного импульса. На графике ниже изображен пунктирной линией.

Рекомендация: Не рекомендуется устанавливать значение базового тока ниже 35А, так как синергетика не сможет распознать ток паузы, потому что он будет ниже 25А, что является минимальным заявленным током. При токе 25А скорость подачи проволоки примерно 1,5–2 м/мин, ниже этого значения опуститься невозможно.

Частота импульса — регулировка скорости смены уровней мощности сварочной дуги.

То есть чем чаще основной пульс сменяется на дополнительный, тем меньше тепловложение в свариваемое изделие.

Скважность импульса — процентное соотношение длительности основного импульса и базового.

Рекомендовано устанавливать посередине — 40%. Чем выше от нормали значение скважности, тем дольше длится основной импульс, соответственно тепловложение больше. И наоборот, чем ниже от нормали значение скважности — тем дольше длится дополнительный импульс.

И наоборот, чем ниже от нормали значение скважности — тем дольше длится дополнительный импульс.

Lift TIG

В аппарате предусмотрена дополнительная функция аргонодуговой сварки в среде защитных газов Lift TIG. Это дополнительная функция аргонодуговой сварки вольфрамовым неплавящимся электродом в среде защитных инертных газов на постоянном токе прямой полярности. Напоминаем, что обратная полярность подразумевает подключение горелки в панельное гнездо «-». При аргонодуговой сварке ни в коем случае не устанавливайте горелку в гнездо «+», так как температура анодного пятна, которое образуется на положительной полярности равна около 4000°С, в то время как температура плавления вольфрама 3200°С, то есть при подключении горелки в разъем «+» вольфрамовый электрод попросту разрушится.

Принцип поджига дуги в режиме Lift TIG основан на плавном подъеме сварочного тока в момент отрыва вольфрамового электрода от основного металла. Поджиг происходит касанием электрода о поверхность свариваемого материала и при последующим поднятии электрода с поверхности.

В этой функции предусмотрена регулировка сварочного тока от 10 до 200 Ампер и при сварке рекомендуется использовать вольфрамовые электроды диаметром от 1,0 до 4,0 мм.

Для сварки в режиме Lift TIG предусмотрено подключение с помощью вентильной горелки и подключением через ОКС 35-50. Самый распространенный способ подключения ввиду своей универсальности. К недостаткам данного подключения можно отнести постоянную необходимость открытия вентиля горелки для подачи газа, а также необходимость проводить газовую магистраль в обход сварочного аппарата.

MMA

Дополнительная функция ручной дуговой сварки MMA позволяет использовать покрытые электроды диаметром от 1,5 до 5,0 мм. В режиме предусмотрены настройки Arc Force, Hot Start, возможность включения/выключения функции Anti Stick и VRD.

Функционал режима и подробное описание.

| Обозначение на дисплее | Расшифровка значения | Диапазон регулировки |

|---|---|---|

| dIc | Форсаж дуги | 0–10 |

| HS | Горячий старт | 0–10 |

| Vrd | Снижение напряжения холостого хода | – |

| Ant | Антизалипание электрода | – |

Форсаж дуги – функция, которая позволяет во время сварки избежать залипания электрода на металл, прибавляя к установленному значению сварочного тока значение форсажа в пределах от 0 до 10. Функция полезна при сварке электродами с основным покрытием, которые из-за химического состава обмазки имеют свойство прилипать во время сварки. Ещё функция полезна при сварке от пониженного напряжения.

Функция полезна при сварке электродами с основным покрытием, которые из-за химического состава обмазки имеют свойство прилипать во время сварки. Ещё функция полезна при сварке от пониженного напряжения.

Горячий старт – функция, которая позволяет разжечь дугу в начале сварки, избежать залипания электрода на металл, прибавляя к установленному значению сварочного тока значение форсажа в пределах от 0 до 10. Применяется при сварке электродами с основным покрытием и при сварке от пониженного напряжения.

Снижение напряжения холостого хода или VRD – параметр, который позволяет снизить напряжение холостого хода источника до безопасного значения. Функция необходима для защиты сварщика при работе под открытым небом, при повышенной влажности и при контакте сварщика с металлическими поверхностями. Обычно имеет значение от 15 до 24 В.

Важно: электродами с основным покрытием (УОНИИ-13/55, LB-52U) сваривать на пониженном напряжении холостого хода невозможно, так как будет затруднен первичный и повторный поджиг дуги.

Для сварки электродами с основным покрытием необходим сварочный аппарат с напряжением холостого хода не менее 70 В.

Антизалипание электрода – параметр, который позволяет снизить напряжение на дуге до 0, тем самым избежать прокаливания сварочного электрода. Если электрод залип на деталь, происходит возрастание сварочного тока до максимального значения, напряжение источника станет равным 0, тем самым электрод не будет прокаливаться и его легко можно будет отделить от поверхности металла.

На этом все, мы рассмотрели функционал и настройки аппарата. Если хотите увидеть аппарат в работе, то переходите в карточку товара и смотрите видео обзор с примерами сварки алюминия в разных режимах настройки.

| |||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||

Управление двигателем постоянного тока с помощью платы Arduino-Uno для системы подачи проволоки

- 0039

@article{Chaouch3018DCMotorCU,

title={Управление двигателем постоянного тока с использованием платы Arduino-Uno для системы подачи проволоки},

автор = {Саад Шауш, Мурад Хасни, Амар Бутаган, Бадреддин Бэйбс, Мохамед Мезааке, С. Слиман и Махиддин Дженайхи},

journal={Международная конференция по электротехнике и технологиям в Магрибе (CISTEM) 2018},

год = {2018},

страницы={1-6}

} - С. Шауш, М. Хасни, Махиддин Дженайхи

- Опубликовано 1 октября 2018 г.

- Engineering

- 2018 Международная конференция по электротехническим наукам и технологиям в Магрибе (CISTEM)

В этой статье представлен привод прерывателя двигателя постоянного тока с регулируемой скоростью механизма подачи проволоки, реализованный на плате Arduino-Uno. Эта система привода характеризуется высокой нагрузкой статического и вязкого трения, а также переменным моментом инерции. Таким образом, регулятор скорости с внутренней токовой петлей должен быть тщательно спроектирован. Поэтому конструкцию ПИ-регуляторов скорости и тока следует выполнять при предельных значениях, при которых инерция механизма подачи проволоки может быть принята для обеспечения устойчивости…

Эта система привода характеризуется высокой нагрузкой статического и вязкого трения, а также переменным моментом инерции. Таким образом, регулятор скорости с внутренней токовой петлей должен быть тщательно спроектирован. Поэтому конструкцию ПИ-регуляторов скорости и тока следует выполнять при предельных значениях, при которых инерция механизма подачи проволоки может быть принята для обеспечения устойчивости…

Представление на IEEE

doi.org

Проектирование и анализ надежного нелинейного синергетического контроллера для системы подачи проволоки с приводом от двигателя постоянного тока (WFS)

- Н. Хамуда, Б. Бэйбс, А. Бутаган

- Инженерное дело

- 2019

В этой статье был разработан надежный алгоритм нелинейного синергетического управления (NSC) для управления скоростью системы подачи проволоки (WFS) с приводом от двигателя постоянного тока с постоянным магнитом (PMDC)…

Управление двигателем постоянного тока с использованием интегральной обратной связи по состоянию и сравнение с ПИД-регулятором: моделирование и реализация Arduino

Интегральный контроллер с обратной связью по состоянию может управлять системой для достижения уставки с хорошими характеристиками при моделировании, даже при изменении различных полюсов и уставок, и имеет лучший отклик с более быстрым временем нарастания и более быстрым временем установления.

Идентификация и регулирование скорости двигателя постоянного тока с использованием ПИД-регулятора дробного порядка: микроконтроллер

ПИД-регулятор дробного порядка (FOPID) является более гибким и надежным в управлении системами более высокого порядка по сравнению с классическим ПИД-регулятором, а предлагаемый подход обеспечивает меньшее время установления, время нарастания и сравнимый выброс по сравнению с существующими литературными подходами.

Оптимальная настройка контроллера PIλDμ для управления скоростью двигателя PMDC с использованием алгоритма оптимизации муравьиной колонии для повышения надежности WFS

- Н. Хамуда, Б. Бабес, А. Бутаган, С. Кала, Мохамед Мезааче

Инженерное дело

2 0 0010 1-я Международная конференция по связи, системам управления и обработке сигналов (CCSSP)

- 2020

Внедрена надежная стратегия оптимального управления для улучшения отслеживания ошибок скорости и возможностей управления системами подачи проволоки с приводом от двигателя постоянного тока с постоянными магнитами ( WFSs) процесса дуговой сварки металлическим электродом в среде защитного газа (GMAW) и работоспособность предлагаемого регулятора ACO-FOPID подтверждены.

Оптимальная настройка пропорционально-интегрально-производного контроллера дробного порядка для системы подачи проволоки с использованием оптимизации муравьиной колонии

Получено: 9 января 2020 г. Принято: 13 февраля 2020 г. Целью этой работы является представление надежного оптимального подхода к управлению, чтобы улучшить скорость отслеживания ошибок и возможности управления…

Конструкция контроллера ANFIS с использованием алгоритма PSO для MPPT солнечной фотоэлектрической системы Устройство подачи проволоки на базе бесщеточного двигателя постоянного тока

Предложенный гибридный PSO-ANFIS на основе контроллера MPPT способен контролировать выходную мощность фотоэлектрических модулей около максимальной точки при любой погоде сценариев условий, а предлагаемый контроллер FOPI успешно отслеживал скорость сварочной проволоки для WFU по сравнению с традиционным PI-контроллером.

Система управления ротором бытовой техники на базе Arduino для бытового применения

- Ариф Раббани, доктор медицины Нихал Аль Рафи, Р. Хан

Информатика

2022 Международная конференция по вычислительной технике, связи, безопасности и интеллектуальным системам (IC3SIS)

- 2022

- B. Babes, Fahad Albalawi, N. Hamouda, S. Kahla, S. Ghoneim

Engineering

IEEE Access

- 2021

- Анхель Р. Рикардо, Исраэль Бенитес, Гильермо Гонсалес, Х. Нуньес

Материаловедение

- 2022, Ф.Рикардо Бенитес Анхель Р. Бенитес

, Гильермо Гонсалес, Хосе Р. Нуньес Факультет автоматизации, компания Integral Automation CEDAI, Ольгин, Куба Факультет автоматики, факультет электротехники…

Международный журнал электротехники и вычислительной техники (IJECE)

- Hatim Jbari, R. Askour, B.B. Idrissi

Науки об окружающей среде

- 2022

самоуправляемые автомобили. Для безопасной навигации беспилотным автомобилям необходимы как точные…

ПОКАЗАНЫ 1-10 ИЗ 10 ССЫЛОК

Моделирование и управление системой электропривода с бесступенчатым регулированием задания, момента инерции и возмущения нагрузки

В данной статье представлены прикладные аспекты, касающиеся моделирования, симуляции, анализа и разработки решений по управлению системой электропривода постоянного тока с плавно изменяемым заданием…

Исследование влияния регулятора скорости подачи проволоки в инверторной машине для дуговой сварки

- Дж.

С. Го, Ю. Че, К. Ким, К. С. Вон, Х. Мок, Г. Чоу

С. Го, Ю. Че, К. Ким, К. С. Вон, Х. Мок, Г. Чоу Инженерия, материаловедение

Материалы Международной конференции IEEE 1999 по силовой электронике и приводным системам. ПЕДС’99 (Кат. № 99TH8475)

- 1999

В традиционных приводах механизма подачи проволоки большинство контроллеров имеют простой контур управления скоростью. Топология схемы привода механизма подачи проволоки состоит из диодного выпрямителя и…

Использование Arduino Uno для обучения цифровому управлению силовой электроникой

- Л. Мюллер, Масих У. Мохаммед, Дж. Кимбалл

Информатика, Образование

2015 16-й семинар IEEE по управлению и моделированию силовой электроники (COMPEL)

- 2015

В этой работе исследуется использование Arduino Uno для приложений силовой электроники и реализуются ключевые функции, такие как ШИМ и аналого-цифровые преобразователи, которые подходят для образовательной среды.

Electric Motor Drives: Modeling, Analysis, and Control

- R. Krishnan

Engineering

- 2001

Solutions ManualElectric Machines and DrivesApplied Intelligent Control of Induction Motor DrivesAnalysis and Control of Electric DrivesFundamentals of Electrical DrivesElectrical Machine Drives …

Дуговая сварка металлическим газом

- D. S. Naidu, S. Ozcelik, K. Moore

Материаловедение

- 2003

Дуговая сварка металлическим газом ) сварка или сварка металлическим активным газом (MAG) — это полуавтоматический или автоматический процесс дуговой сварки, в котором…

Влияние Arduino на развитие курсов по продвинутым микроконтроллерам

- Juan Carlos Martínez Santos, Oscar Acevedo Patino, S.H.C. Ортис

Инжиниринг

Rev. Iberoam. де Текнол.

2 Этот автоматический ротор и реализует проект 2 система управления двигателем с использованием микроконтроллера Arduino для создания системы управления двигателем, совместимой с любой бытовой техникой на основе ротора/двигателя, т. е. стиральной машиной, сушилкой для одежды, машиной для разделки птицы и т. д.

Подход частично-нечеткого ПИД-регулирования фотогальванической системы подачи проволоки (PV-WFS): моделирование и экспериментальное исследование на основе HIL

Предложен новый тип сварки WFS, исследованы фотоэлектрические энергетические системы и интеллектуальный регулятор дробного порядка с нечеткой пропорциональной интегральной производной (FO-Fuzzy-PID), основанный на возмущающих воздействиях. и наблюдать (P&O) рассматривается метод MPPT.

и наблюдать (P&O) рассматривается метод MPPT.

Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

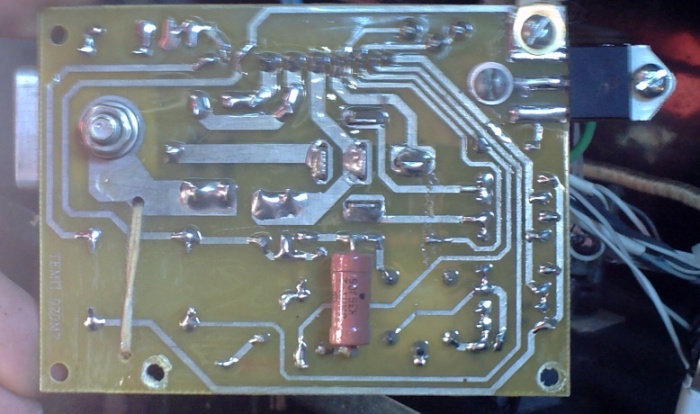

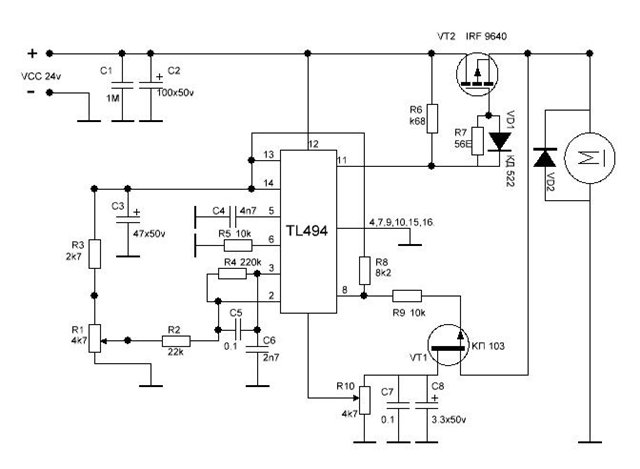

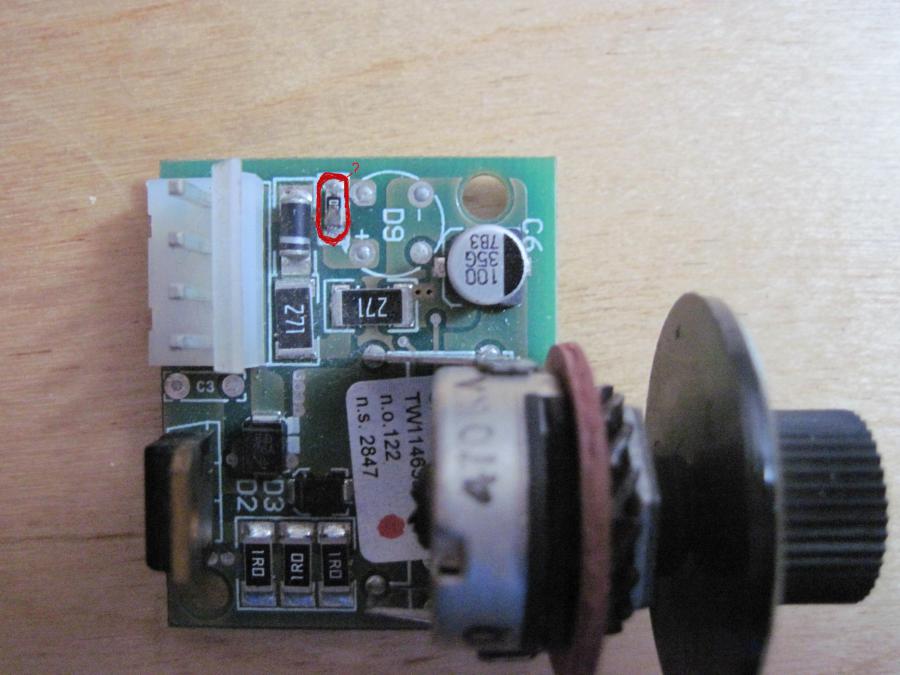

Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством.

Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством. Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным.

Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным. Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Это позволяет проводить процесс сварки практически без брызг.

Это позволяет проводить процесс сварки практически без брызг. Принципиальная электрическая схема СПА.

Принципиальная электрическая схема СПА. Иным возможным устройством для регулировки прибора является активный дроссель.

Иным возможным устройством для регулировки прибора является активный дроссель. Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла.

Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла. 5 мм).

5 мм). Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время.

Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время. Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.

Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.

Благодаря собранным данным и мониторингу в режиме реального времени система предлагает революционный способ улучшения процессов до максимально увеличить время безотказной работы и общую эффективность оборудования (OEE). В сочетании с программным обеспечением Wizard View® Weld Central® представляет собой совершенную систему мониторинга производительности сварочной ячейки!

Благодаря собранным данным и мониторингу в режиме реального времени система предлагает революционный способ улучшения процессов до максимально увеличить время безотказной работы и общую эффективность оборудования (OEE). В сочетании с программным обеспечением Wizard View® Weld Central® представляет собой совершенную систему мониторинга производительности сварочной ячейки! Программное обеспечение собирает данные с любой горелки с установленным оборудованием Weld Central®. Просто перейдите к нужной горелке, чтобы увидеть визуальное представление данных о сварке, а также информацию об использовании проволоки и газа.

Программное обеспечение собирает данные с любой горелки с установленным оборудованием Weld Central®. Просто перейдите к нужной горелке, чтобы увидеть визуальное представление данных о сварке, а также информацию об использовании проволоки и газа.

Если вы находитесь в юго-восточном регионе США, свяжитесь с Рэнди сегодня, чтобы решить самые сложные задачи по сварке!

Если вы находитесь в юго-восточном регионе США, свяжитесь с Рэнди сегодня, чтобы решить самые сложные задачи по сварке! Вот несколько распространенных причин обратного выгорания и некоторые шаги, которые вы можете предпринять, чтобы предотвратить их в будущем…

Вот несколько распространенных причин обратного выгорания и некоторые шаги, которые вы можете предпринять, чтобы предотвратить их в будущем… Они также доступны в качестве прямой замены для большинства основных производителей горелок MIG.

Они также доступны в качестве прямой замены для большинства основных производителей горелок MIG. Если сама подача проволоки проходит через систему подачи проволоки плавно, может потребоваться регулировка скорости подачи. Как правило, прожоги из-за скорости подачи вызваны слишком медленной подачей проволоки. Для автоматизированных приложений система Weld Central® имеет настройку оповещения о неправильной скорости подачи и напряжении, вызывая оповещение, которое может помочь предотвратить обратное прожигание до бывают.

Если сама подача проволоки проходит через систему подачи проволоки плавно, может потребоваться регулировка скорости подачи. Как правило, прожоги из-за скорости подачи вызваны слишком медленной подачей проволоки. Для автоматизированных приложений система Weld Central® имеет настройку оповещения о неправильной скорости подачи и напряжении, вызывая оповещение, которое может помочь предотвратить обратное прожигание до бывают. Общая производительность и эргономика конструкции горелки MIG являются еще одним фактором, и иногда простая замена сварочных горелок MIG может иметь большое значение!

Общая производительность и эргономика конструкции горелки MIG являются еще одним фактором, и иногда простая замена сварочных горелок MIG может иметь большое значение! 236 или напишите нам по адресу

236 или напишите нам по адресу  • 5750 Marathon Drive •

Джексон, MI 49201

• 5750 Marathon Drive •

Джексон, MI 49201