Как настроить краскопульт правильно, видео

Для того чтобы понять, как красить краскопультом и получить при этом идеально ровную и гладкую поверхность, необходим определенный опыт работы с этим инструментом. Необходимо понимать и технологию самого процесса. Следует соблюдать меры предосторожности. Работать нужно только в специальных очках, респираторе с двумя фильтрами.

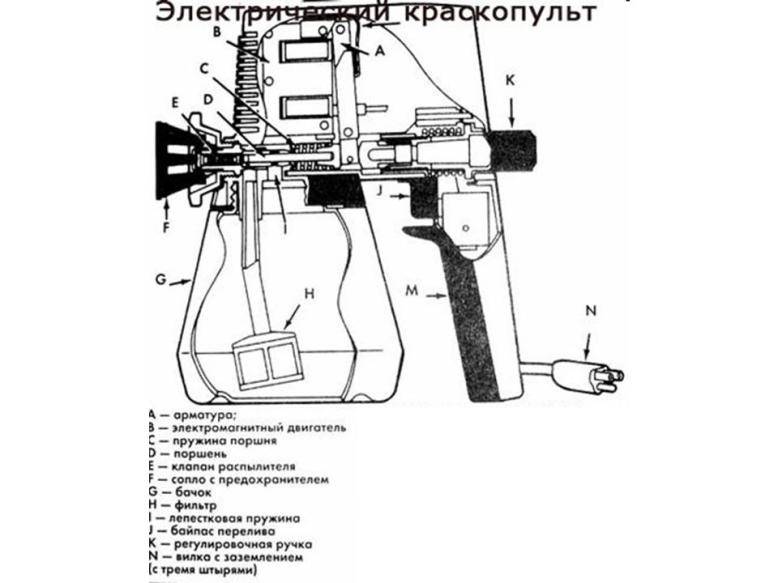

электрический краскопульт домашний

Необходимо подготовить и правильно свое рабочее место. Лучше всего покраску производить в специальной камере с хорошей вытяжкой. Однако при использовании краски на водной основе вполне подойдет любое чистое и проветриваемое помещение.

Установите хорошее освещение, чтобы лучше видеть все подтеки, непокрашенные места и наплывы. Для этого источник света лучше поставить под маленьким углом к окрашиваемой поверхности. К тому же следует тщательно зачистить мелкозернистой шкуркой обрабатываемую поверхность, так как краска, которая наносится при помощи распылителя, выявит все ее неровности.

Подготовка краски к работе

Нужно знать, как правильно развести краску для краскопульта. Ее следует тщательно отфильтровать для удаления комочков. Многие краски имеют довольно густую консистенцию и поэтому их необходимо разбавить. Какой растворитель и сколько его нужно для разбавления краски указывается на банке.

Для того чтобы определить густоту краски необходимо налить ее в емкость и перемешать палкой. Если капля с палки стекает с интервалом примерно в секунду, то вязкость нормальная. После того, как баллон краскопульта заполнен, необходимо приступать к окраске. Однако сразу же красить само авто не нужно. Лучше всего для начала потренироваться на куске фанеры или железа.

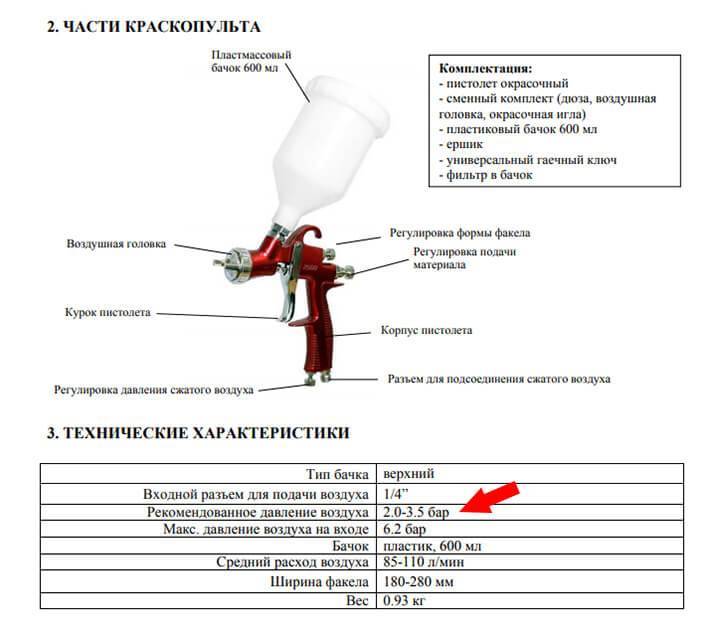

Также необходимо контролировать и правильно регулировать смесь краски и воздуха. Для этого на краскопульте есть специальные ручки, которые управляют такими процессами. Стоит помнить, что одна регулировка оказывает влияние на другую.

Для этого на краскопульте есть специальные ручки, которые управляют такими процессами. Стоит помнить, что одна регулировка оказывает влияние на другую.

Подготовка краски для краскопульта необходимая процедура. Для того чтобы краска была готова для заправки в краскопульт необходимо в нее добавить либо растворитель, либо активатор (отвердитель, ускоритель).

Лучше всего действовать по инструкции, которая дана на банке с краской, если нет опыта в данном деле. Если написано, что активатор должен добавляться в пропорции два к одному, то нужно взять одну часть активатора, смешать ее с двумя частями краски.

Кроме активатора может понадобиться краску разбавлять растворителем. Если написано на этикетке 2 к 1 и плюс 10 процентов, то это значит что к одной части активатора необходимо прибавить две части краски и 10% растворителя в зависимости от объема рабочего раствора.

Как настроить инструмент

Правильная настройка краскопульта очень важна для более легкой и главное качественной прокраски транспортного средства. К такому процессу необходимо подходить комплексно, так как все стадии процесса регулировки краскопульта взаимосвязаны. Перед тем, как настроить пульверизатор, необходима проверка 4 главных параметров.

К такому процессу необходимо подходить комплексно, так как все стадии процесса регулировки краскопульта взаимосвязаны. Перед тем, как настроить пульверизатор, необходима проверка 4 главных параметров.

- Подготовить все необходимые материалы.

- Смешать выбранный лакокрасочный материал с необходимыми активаторами в правильных пропорциях.

- Далее следует отрегулировать факел.

- Поставить нужный уровень давления и определить интенсивность подачи краски. Все эти параметры нужно настраивать внимательно для равномерного и правильного распыления краски.

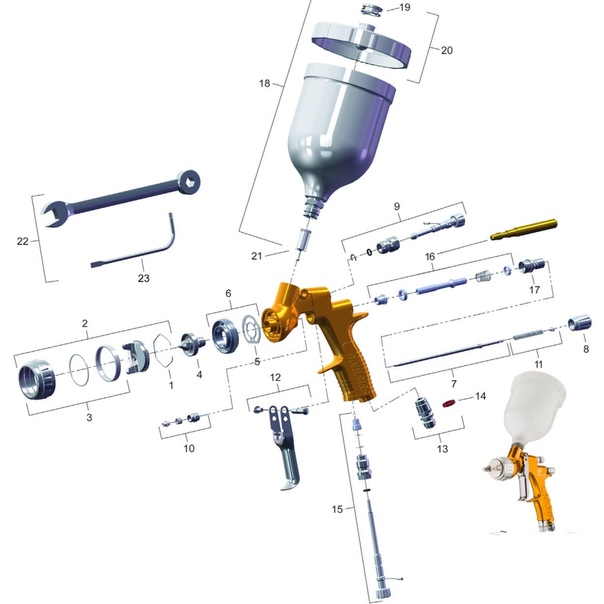

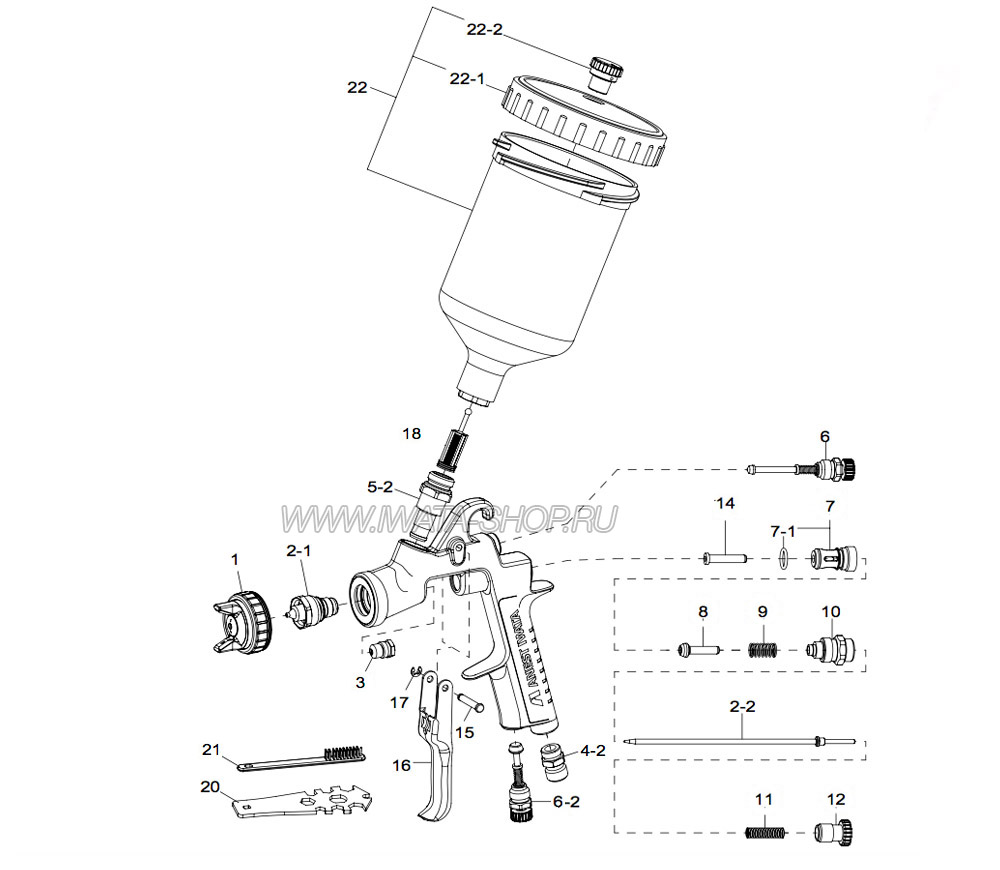

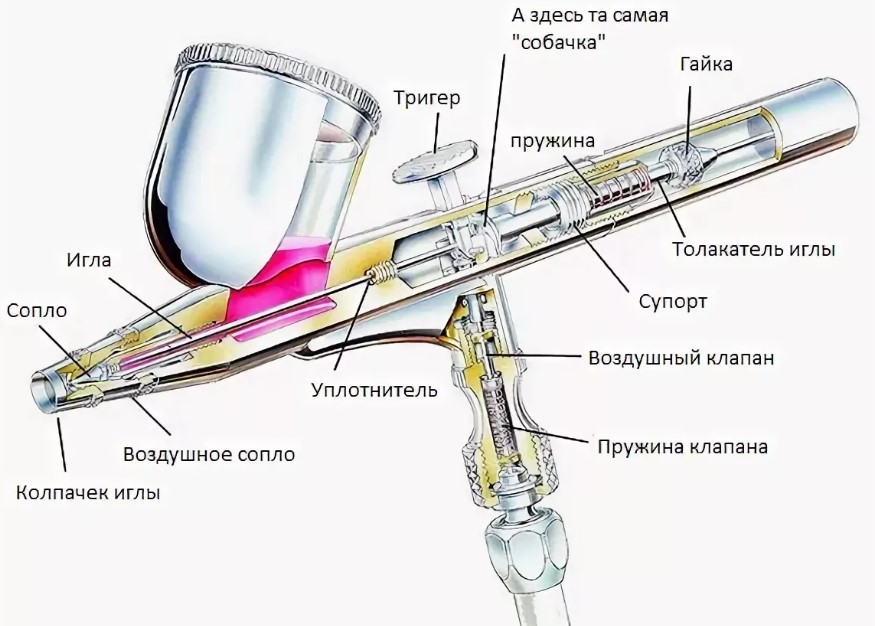

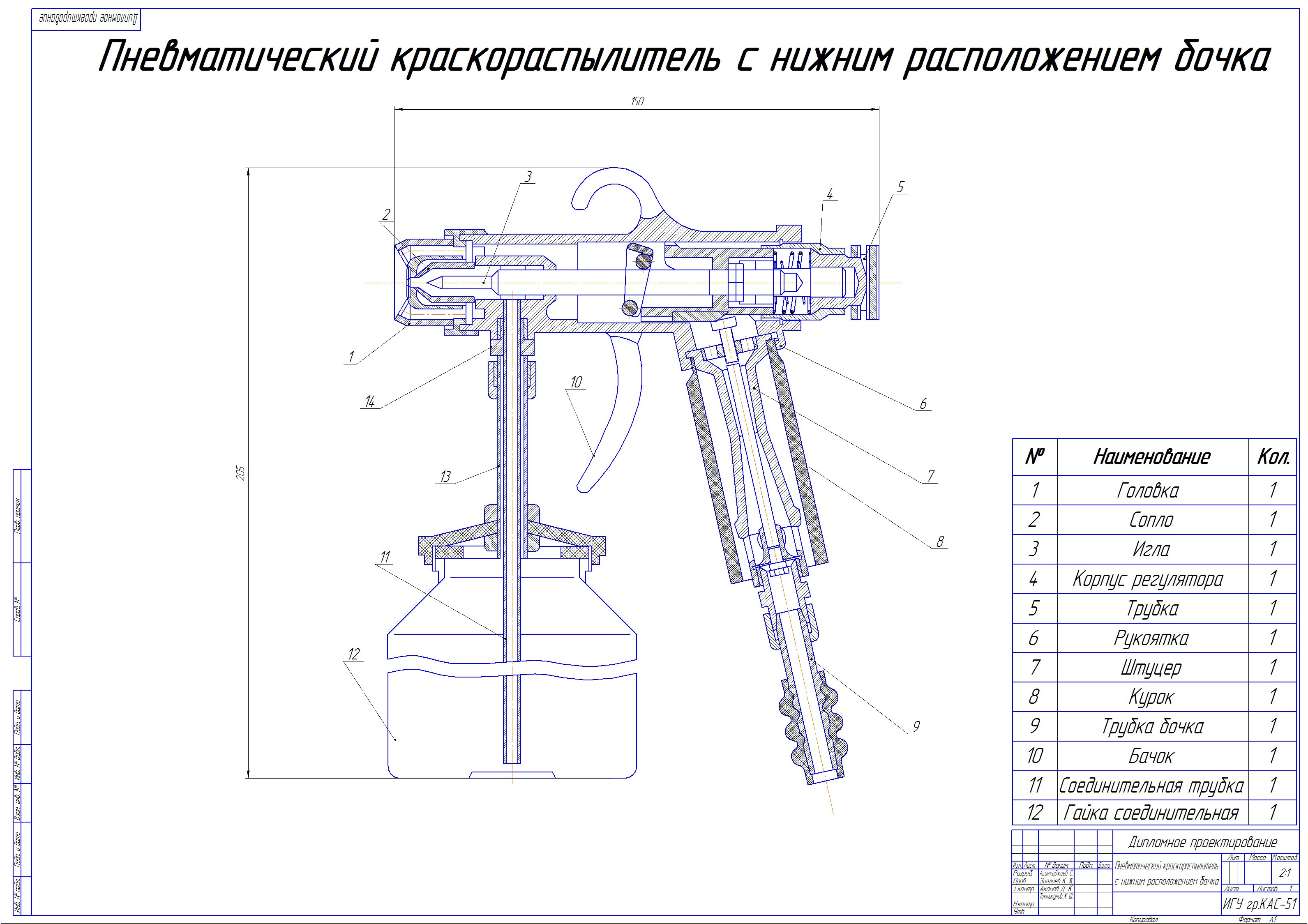

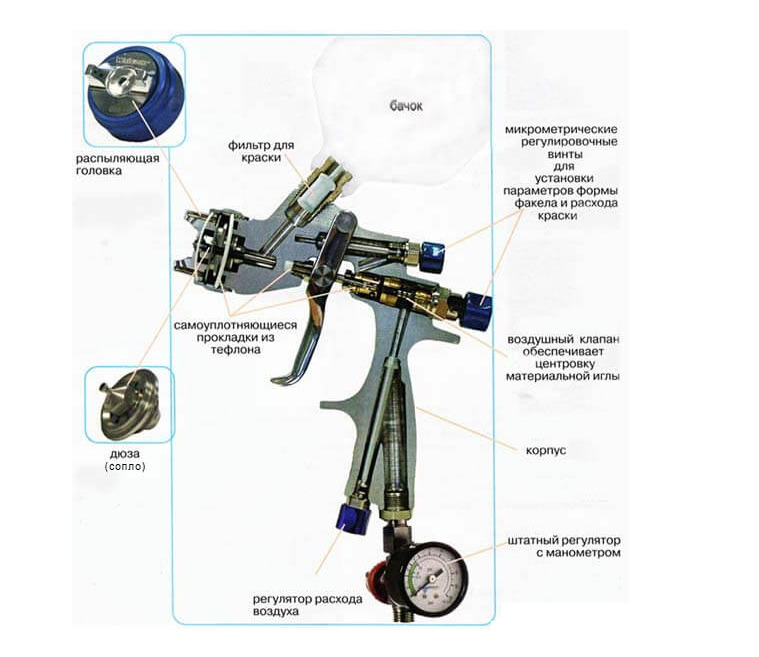

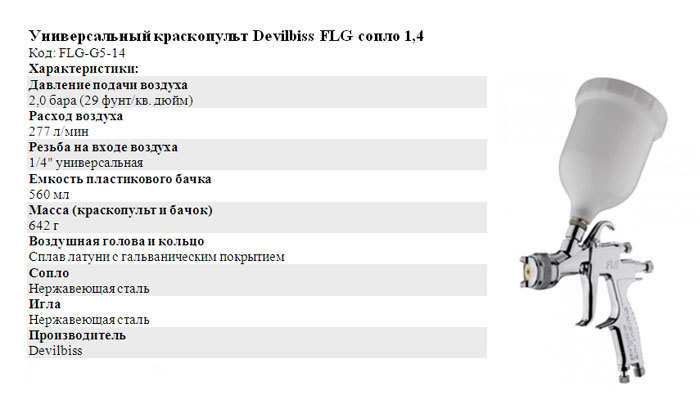

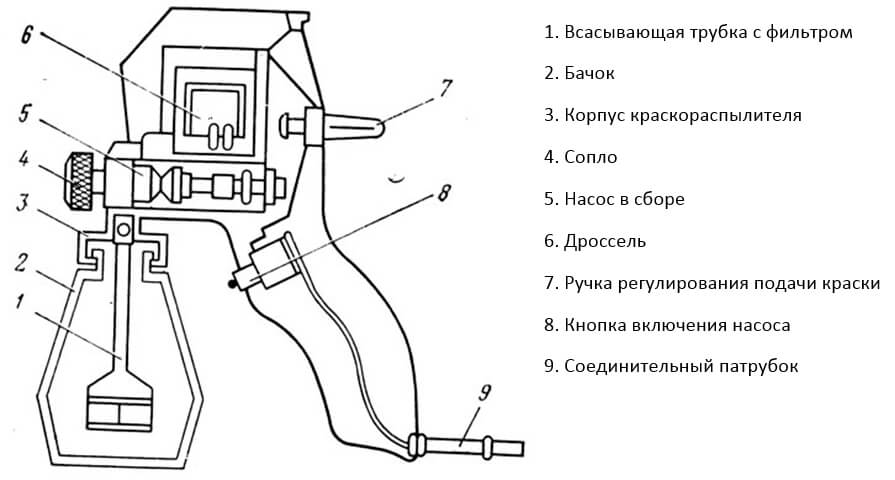

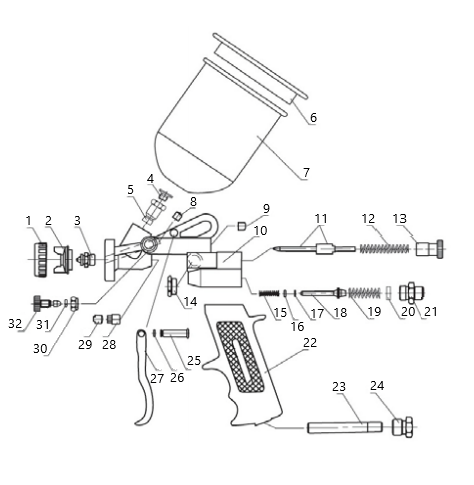

Перед тем, как настроить краскопульт, нужно узнать из каких элементов он состоит. Этот инструмент состоит из красконаливного стакана, который имеет емкость от 100 до 250 мл со сменным фильтром, сопла с иглой из нержавейки и пневматическим диффузором, рукоятки с курком. Также имеются три регулятора: для факела, для того, чтобы подавать краску и для нагнетания воздуха.

После заливки профильтрованной краски необходимо протестировать краскопульт на листе картона или бумаги. Если необходимо покрасить сравнительно небольшой участок автомобиля и нужно точечное распыление, поэтому лучше установить маленькую ширину факела.

Если необходимо покрасить сравнительно небольшой участок автомобиля и нужно точечное распыление, поэтому лучше установить маленькую ширину факела.

Если окраска происходит на больших поверхностях, то лучше всего работать с широким факелом. Это сделает процесс быстрее и при этом покрытие станет однородным. Следует помнить, что чем меньше размер факела, тем меньше должна быть и подача воздуха.

Основные неисправности при работе пульверизатора.

Нужно знать, как правильно настроить краскопульт, чтобы понять работает ли он.

- Давление в пульверизаторе должно быть установлено индивидуально в зависимости от модели и краски, которая применяется (ее вязкости).

- Краскопульт следует держать в 30 см от окрашиваемой поверхности. Нужно сделать пару тройку резких кратковременных выбросов краски для оценки результата.

- Если на поверхности остаются толстые пятна краски это значит, что давление довольно низкое.

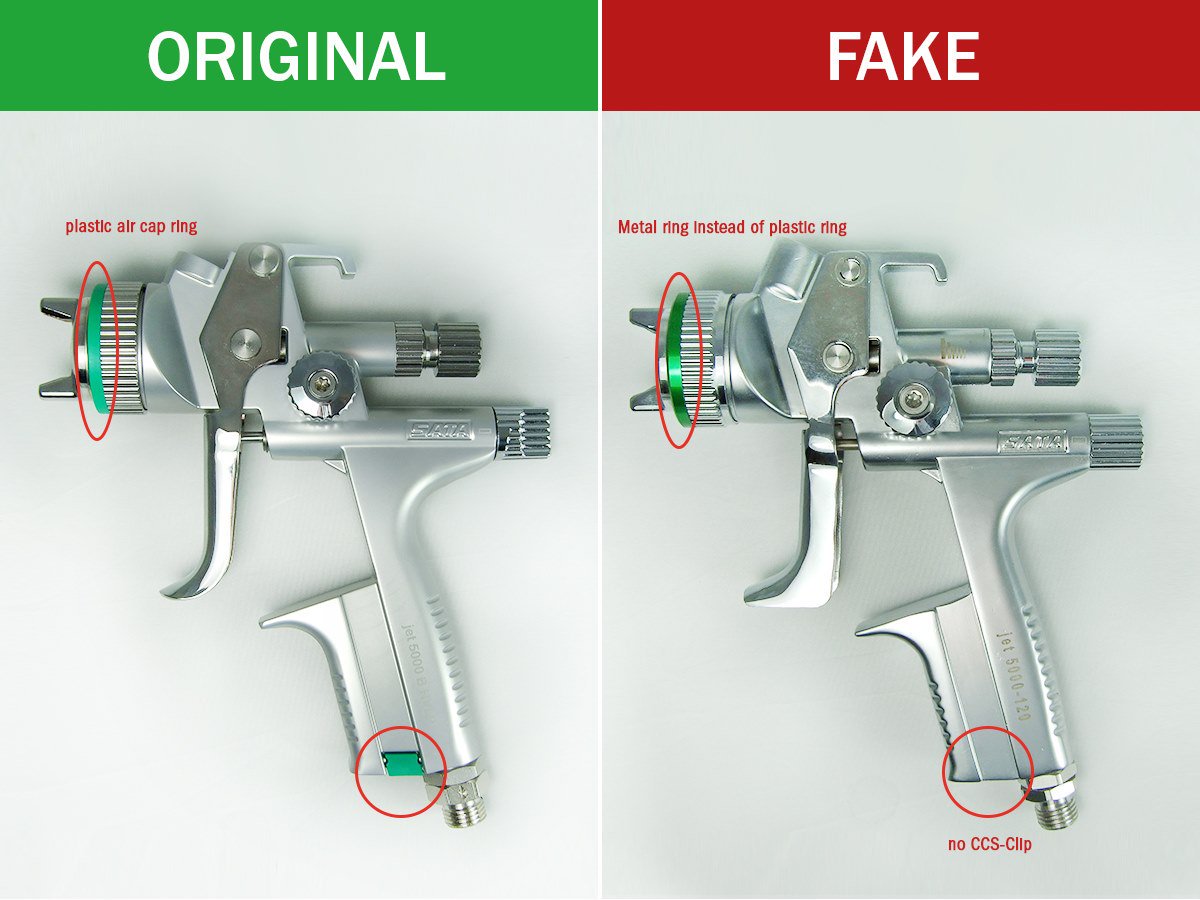

- Пятно, имеющее неправильную форму, например, в виде полумесяца указывает на неисправность дюзы, сопла, головки краскопульта.

- Если отпечаток краски имеет правильную круглую форму и краска при этом распределяется равномерно, подается непрерывно, значит, воздух подается оптимально.

- Для регулировки подачи воздуха следует помнить, что регуляторы могут быть встроенными и съемными.

Как отрегулировать краскопульт со съемным регулятором? Для управления давлением нужно на полную мощность запустить регулятор там, где ресивер соединяется со шлангом. Для встроенного регулятора давление изменяют, только держа курок нажатым. Это необходимо для того, чтобы исключить внезапные резкие перепады подачи воздуха при начале работы.

Регулировка краскопульта необходима перед каждой покраской. Подачу краски необходимо начинать с маленького впрыскивания. Это позволит сэкономить краску. Регулировочный винт следует закрутить полностью, а потом немного ослабить его. Ведь чем сильнее закручивают винт, тем меньше становится отверстие в игле для подачи в нее краски. Так, надавливая на курок с различной силой, и медленно ослабляя регулятор, можно постепенно добиться хорошего и подходящего уровня подачи краски.

Так, надавливая на курок с различной силой, и медленно ослабляя регулятор, можно постепенно добиться хорошего и подходящего уровня подачи краски.

Неполадки в работе инструмента

Краскопульт, как и всякий инструмент, нуждается в периодической прочистке и тщательном уходе. Он может засоряться, начинать неправильно работать. Понять, почему не работает краскопульт поможет форма факела. Также тестирование цветового пятна может помочь правильно настроить инструмент и понять что с ним не так.

Следует запомнить, что идеальным считается отпечаток краски с правильной округлой формой, который был нанесен без резких переходов, подтеков, крупных капель.

Если есть какое-нибудь отклонение от этого, то значит, настройка пульверизатора осуществлена некорректно или какая-нибудь деталь неисправна.

- При распылении краски в сторону нужно прочистить либо заменить воздушную головку или дюзу.

- Изогнутое цветовое пятно говорит о засорении воздушной головки.

- Утолщенный факел указывает на засорение воздуходувного отверстия или одного из каналов крыльев воздушной головки.

- При цветовом пятне в виде восьмерки есть подозрение на малую густоту краски, либо в воздушной камере инструмента очень высокое давление.

- Если пятно очень плотное в середине значит, что краска довольно густая, либо очень низкое давление в пульверизаторе.

Если краска подается неравномерно, то существует несколько причин.

- Не работает, либо плохо закреплена дюза,

- очень много краски в резервуаре,

- инструмент сильно наклонен,

- загрязнены каналы, которые подают краску к соплу,

- игла неисправна из-за засорения ее частицами краски или неплотно затянут ее винт регулировки.

Уход за инструментом

Все детали краскораспылителя, которые взаимодействуют с лакокрасочными материалами нужно прочищать, используя растворитель сразу же после проведения процедуры. Если инструмент применяют часто, то нужно его полностью разобрать и промывать хотя бы раз в неделю.

При наличии в комплекте смазки стоит с ее помощью периодически обрабатывать детали краскопульта. Если смазка не предусмотрена, то лучше приобрести ее в специальных магазинах. К тому же все уплотнители, иглы, прокладки, воздушная головка требуют замены по мере износа, но не реже раза в год.

Необходимо знать, как чистить краскопульт и все его отдельные части. Отверстие для вентиляции бачка нужно чистить сразу после завершения использования. Иначе даже самая мелкая частица приводит к тому, что краска будет постоянно подаваться неправильно, прерываясь и ложиться неравномерно.

Прежде чем убирать краскопульт на долгое время, все его детали следует отмыть и прочистить.

Все основные неисправности краскопульта происходят из-за засорения его частицами засохшей краски. Поэтому нужно тщательно чистить инструмент. Для начала следует отсоединить резервуар с краской и слить ее остатки в какой-нибудь сосуд. Надавить на курок и продуть оставшуюся в подающей трубке краску.

Надавить на курок и продуть оставшуюся в подающей трубке краску.

Далее следует налить в баллон растворитель (примерно половину от его объема) и распылять его на протяжении десяти секунд. Затем снять баллон и продуть подающую трубку. Этот процесс нужно делать до тех пор, пока из распылителя не будет выходить полностью чистый растворитель.

Следует помнить, что краска, сделанная на воде, может вызывать разрушение деталей из алюминия. Именно поэтому необходимо следить, чтобы детали были хорошо очищены и обсушены. При плохой работе рычага, когда он слишком тугой, нужно либо поменять шток воздушного клапана, прочистить иглу, поменять окрасочную головку, ослабить гайку.

Если есть дефект в отверстиях воздушной головки сбоку, то их следует прочистить. Если факел смещается в сторону от оси инструмента, то нужно почистить (поменять) пневматическую головку.

Если факел дает неправильное асимметричное пятно, то значит, окрасочная головка неисправна, имеет повреждение сопло. Также может быть повреждено центральное отверстие воздушной головки. Нужно их поменять.

Нужно их поменять.

Если краскопульт не распыляет краску, то это может быть следствием отсутствия давления, засоренного сопла, перекрытия доступа краски или воздуха, неисправности иглы. Необходимо регулировать показатели давления, далее можно попробовать прочистить иглу, сопло, проверить процесс поступления краски. Если подобные меры не принесли результата лучше всего приобрести новую иглу и головку.

Если факел работает с перерывами, то скорей всего неисправен конус сопла, износились или были повреждены прокладки. Необходимо их заменить.

Таким способом можно избавиться от большего количества краски. Однако для полной очистки всего краскопульта нужно полностью его разобрать, следуя инструкциям от производителя. После процесса разборки все детали складываются в банку заполненную растворителем.

Чистка подающих каналов осуществляется при помощи нейлонового ершика. Следует очень хорошо прочистить воздушную крышку и сопло, например зубной щеткой. Перед сборкой инструмента следует смазать вазелином сопло, иглу для жидкости, резьбу на воздушной крышке. После сборки следует протереть весь краскопульт мягкой тканью пропитанной растворителем.

После сборки следует протереть весь краскопульт мягкой тканью пропитанной растворителем.

Как правильно красить автомобиль

Перед тем, как настроить краскопульт для покраски авто следует изучить весь алгоритм подобных действий. Для того чтобы качественно покрасить свой автомобиль необходимо для начала протестировать сопло. Для этого необходимо факел настроить на распыление в горизонтальном положении и на полную мощность открыть винт подачи воздуха.

Затем отрегулировать винт расхода краски, чтобы при очередном нажатии курка точно получилась бы правильная форма цветового пятна. Для получения тонкого и равномерного заключительного слоя нужно производить местные круговые напыления не применяя при этом распыления одной направленности.

Нанесение краски должно происходить равномерными круговыми движения и перпендикулярно поверхности с радиусом менее 8 см. Курок следует отпускать после каждого локального напыления, что обеспечит качество покраски.

Для начала лучше окрашивать мелкие и едва заметные детали, потому что в последствии их покрасить будет намного сложнее. Перед финишной покраской следует убедиться в том, что основной слой уже засох и стал однородным по своей структуре.

Перед финишной покраской следует убедиться в том, что основной слой уже засох и стал однородным по своей структуре.

Для точного соблюдения пропорции необходима мерная линейка. Также можно использовать специальный пластиковый сосуд, который следует равномерно проградуировать. Это позволит точно отметить порцию краски, отвердителя и растворителя.

схема краскопультаПри покраске автомобиля с эффектом металлика или со специальной защитой от воздействия факторов внешней среды необходимо двухслойное покрытие. Для начала наносят основную краску, а затем акриловый лак.

Все части состава обязательно должны смешиваться согласно инструкции, которая должна быть указана на пачке. Активация для краски не понадобиться, так как она высыхает под воздействием испаряющегося растворителя.

Регулирование подачи основывается на том, что винт регулировки работает в качестве ограничителя при действии иглы сделанной из нержавейки. Из-за такой конструкции игла не до конца перекрывает выходное отверстие для лакокрасочных материалов.

При такой конструкции работающий с этим инструментом человек имеет возможность приноравливаться, открывая винт на полную мощность и вручную нажимая на курок с различной силой.

Для того чтобы не получились подтеки краски у кромок поверхности, лучше нажимать на курок пульверизатора прежде чем перемещать его вдоль детали. Затем, начав переход, уже не отпускать курок до полного завершения.

При окраске внутреннего угла, для предотвращения скапливания краски, нужно направлять центр факела, смещая его в одну сторону. Окраску производят в два приема, по разу для каждой стороны угла. Иногда при окраске внутренних углов отделка создает туманное облако. Чтобы избежать этого, необходимо снизить подачу краски и давление воздуха.

При окрашивании внешних углов практически невозможно предотвратить появление лишней краски на уже прокрашенной поверхности. Лучше окрашивать все стороны угла за один раз. Красить угол необходимо начинать сверху.

Если соблюдать все перечисленные выше пункты, то проблем при покраске возникнуть не должно. Поверхность должна получиться ровной и гладкой. Если же их не соблюдать, то избежать неровностей вряд ли удастся, и покрытие будет сохнуть гораздо дольше.

что такое пульверизатор, его виды и типы для домашнего пользования

Далеко не все из нас специалисты в делах ремонта и строительства, но практически каждый хотя бы раз слышал, что такое электрический краскопульт, в сегодняшней статье разберем, как его выбрать для домашнего или профессионального использования. Данное устройство помогает ровно нанести лакокрасочные покрытия в любом доме, квартире, или в помещении общего назначения.

Содержание

- Как называется распылитель краски и что он из себя представляет

- Механизм действия и сферы применения

- Разновидности краскораспылителей

- Механические или ручного действия

- Пневматические

- Электроприборы воздушные

- Электроинструменты безвоздушные (плунжерные)

- Аккумуляторные

- Малярные станции

- Основные параметры для выбора

- Мощность

- Производительность

- Давление краскопульта

- Размеры сопла

- Вязкость краски

- Объем и расположение бачка

- Вес аппарата и длина шнура

- Наличие регулировок

- Удобство использования

- Полезные дополнительные элементы

- Отличия между пневматикой и электричеством

- Особенности, плюсы и минусы

- Уход за инструментом

- Рейтинг популярных производителей – какой выбрать краскопульт

- Заключение

Как называется распылитель краски и что он из себя представляет

Это инструмент, который представляет собой разновидность пульверизатора, имеет похожую конструкцию и особенности функционирования. Он предназначен для нанесения лакокрасочных материалов и строительных растворов на различные поверхности.

Он предназначен для нанесения лакокрасочных материалов и строительных растворов на различные поверхности.

Механизм действия и сферы применения

Устройство служит для равномерного распределения по стенам, полам, потолкам помещений, а также стенкам различных машин и агрегатов, таких веществ:

- краски;

- эмали;

- лака;

- шпатлевки;

- грунтовки;

- жидкой резины;

- различных смесей.

Принцип работы краскопульта в том, что это прибор для расщепления и мелкодисперсного рассеивания жидкостей. Из них создается своеобразный аэрозоль, который путем прямого распыления переносится на нужную поверхность. Это исключает появление на ней подтеков, неровностей и пузырьков. В конструкции инструмента выделяют:

- игла и каналы подачи материала в сопло, из которого происходит его рассеивание;

- штуцер для шланга, и воздушные каналы, формирующие факел;

- бачок для наполнения рабочим веществом;

- рукоятка по форме, которая не выскальзывает из руки;

- курок, нажатие которого запускает и останавливает работу;

-

регуляторы поступления воздуха и жидкой смеси в дюзы.

Кроме того, есть фильтры и дозаторы на сопле, с чем распылить краску становится удобнее.

Совет: при выборе подходящей модели стоит обратить внимание на размещение бака. Если он находится вверху, вся жидкость будет использована, если же внизу или сбоку – на дне может оставаться ее часть.

Разновидности краскораспылителей

В зависимости от привода выделяют механику, пневматику, электро, аккумуляторные инструменты, и малярные станции. Выбранный принцип действия влияет на их конструкцию и особенности эксплуатации.

Механические или ручного действия

Конструктивно это самые простые приборы, которые выглядят как детский водный пистолет, или имеют форму флакона с краской, опущенной в нее трубочкой, и ручным насосом для нагнетания воздуха. В случае с ними практически не стоит вопрос, как выбрать вид пульверизатора. Они все примерно однотипны, не слишком мощные, и рабочее давление не превышает 0,6 МПа. За счет этого процесс окрашивания занимает больше времени, зато обходится дешевле, что актуально при нечастом использовании.

За счет этого процесс окрашивания занимает больше времени, зато обходится дешевле, что актуально при нечастом использовании.

Пневматические

Имеют максимальные параметры мощности и производительности благодаря встроенному компрессору, который повышает напор смеси. Он разбивает жидкость до минимально возможных частиц, которые при распылении оседают на поверхности равномерным слоем. Так увеличивается качество окраски, и расход материалов становится экономным.

Инструменты с пневматикой относятся к профессиональным. Среди них и те, которые предназначены для окрашивания автомобилей.

Электроприборы воздушные

Различают два вида электрических краскопультов для покраски. И первый из них работает за счет направления воздушного потока, который дробит краску на мелкие частички. Он работает при помощи насоса, встроенного в корпус пистолета, от электросети в 220В. Производительность достигает до 0,35 л/мин, что является достаточным для выполнения всех любительских, большинства строительных и высококвалифицированных задач.

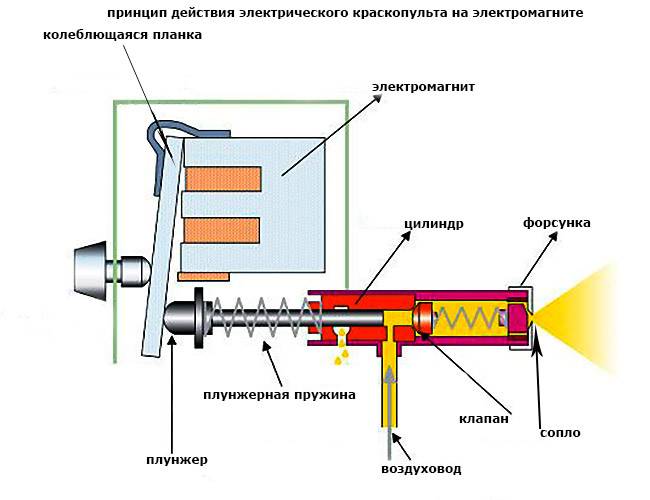

Электроинструменты безвоздушные (плунжерные)

В них специальный поршень, так называемый плунжер, выталкивает наружу жидкость. Распыление происходит посредством его интенсивных движений. Подобная модель окажется вполне подходящей для домашнего использования. Им несложно пользоваться, чистить и ухаживать за ним. Он отлично подходит для работы с вязкими материалами, которые нет необходимости разбивать в мелкие капли.

Аккумуляторные

Питаются от аккумулятора, который можно подзаряжать. Благодаря этому они более автономны и мобильны, чем электроприборы, хоть и похожи по конструкции и остальным параметрам. Будут удобны вне дома, на улице и в местах, где нет розеток. Зато и цену имеют более высокую, что часто влияет на выбор краскопульта для покраски.

Малярные станции

Отличаются достаточно крупными габаритами, за счет чего могут быть отнесены к стационарным аппаратам. В них выделены насос, электродвигатель большой мощности, шланг высокого давления и сам распылитель. Каждый режим в них тщательно регулируется, подбирается в зависимости от объектов окрашивания.

Каждый режим в них тщательно регулируется, подбирается в зависимости от объектов окрашивания.

Они удобны для использования в промышленных масштабах, потоковой окраски разных поверхностей. Для мобильной эксплуатации их часто размещают в фургонах, полностью оборудованных для приготовления, транспортирования и нанесения составов.

Основные параметры для выбора

Во всех случаях, когда мы выбираем краскопульт, характеристики играют первостепенную роль. Они различаются по типу и напрямую влияют на сферы применения. Поэтому стоит обратить на них особое внимание.

Мощность

Это базовый показатель практически для любого инструмента, независимо от его привода и принципа работы. От нее зависят скорость, качество и эффективность выполнения задач. А также она определяет, какой вид лакокрасочного покрытия или строительной смеси можно распылить в том или ином приборе.

Существует порог, в зависимости от которого мы определяем, какой выбрать краскопульт для покраски дома или для профессиональной эксплуатации:

-

До 500 Вт – простейшие механические и электроприборы, которые прокрашивают до 4 м2 в минуту.

Максимально высокую производительность показывают с веществами большой текучести, среди которых морилка, грунтовка и прочее. Для обычной краски в домашних условиях также подойдут, но такое окрашивание займет больше времени.

Максимально высокую производительность показывают с веществами большой текучести, среди которых морилка, грунтовка и прочее. Для обычной краски в домашних условиях также подойдут, но такое окрашивание займет больше времени. - Свыше 500 Вт оснащены компрессором, который эффективно распределяет мелкодисперсные частицы по поверхности со скоростью до 10 м2 в минуту. Их выбирают специалисты в области ремонта, строительства и автотюнинга.

Обратите внимание: пневматические разновидности краскопультов отличаются максимальной мощностью, которая варьируется от 700 до 3000 Вт. Они имеют более высокую стоимость, зато с основными задачами справляются гораздо быстрее и качественнее.

Производительность

Зависит от таких параметров:

- объем баллона должен быть 100-500 л в профессиональных моделях, и около 24-50 л – для домашнего использования;

-

входной напор определяет расход краски, который варьируется от 0,5 л/мин для бюджетных вариантов, и до 2л/мин – для напольных станций.

Более жидкие, акриловые, силикатные и масляные соединения, расходуются быстрее, соответственно, и эффективность пульверизаторов при их распылении выше.

Давление краскопульта

Может изменяться в зависимости от типа инструмента:

- 2-3 атм – самый низкий показатель, при котором скорость и количество рассеивания невысокие, что снижает качество покрытия;

- 4-5 атм – усредненная характеристика, дает хорошее окрашивание и более широкие возможности по работе с разными ЛКП;

- 5-6 атм – позволяет получить качественный ровный слой даже из наиболее вязких составов, но гораздо быстрее расходует краску, которая оседает на полу.

Размеры сопла

Этот параметр также нужно учесть, прежде чем определить, какой краскопульт выбрать для покраски стен. Его правильный подбор помогает добиться оптимального распыления при разной вязкости:

|

Название материала |

Диаметр сопла, мм |

|

Эмаль, база «металлик» |

до 1,3 |

|

Акриловые ЛКП |

1,4–1,6 |

|

Шпатлевка жидкая |

1,8-2 |

|

Грунтовка |

2,2-2,8 |

|

Мастика |

2,8-3,2 |

|

Густые строительные растворы |

более 5 |

Он может быть регулируемым. Увеличить или уменьшить размер можно за счет сменных насадок, которые обеспечивают универсальность и многофункциональность использования распылителя.

Увеличить или уменьшить размер можно за счет сменных насадок, которые обеспечивают универсальность и многофункциональность использования распылителя.

Вязкость краски

Ее также стоит учитывать, выбирая назначение краскопульта, виды и типы моделей. В норме текучесть составляет:

|

Название материала |

Параметр, сек. |

|

Вода |

13 |

|

Акрил |

14-20 |

|

Эмаль |

15-20 |

|

Масляный состав |

15-25 |

|

Грунт |

15-30 |

|

Лак |

18-20 |

|

Водоэмульсионка |

18-26 |

|

Латексные смеси |

35-45 |

Обратите внимание: самая вязкая здесь жидкая кожа, которая будет вытекать дольше остальных веществ. Ее распыление потребует большей мощности инструмента для создания достаточно тонкого и равномерного покрытия на обрабатываемых поверхностях.

Ее распыление потребует большей мощности инструмента для создания достаточно тонкого и равномерного покрытия на обрабатываемых поверхностях.

Объем и расположение бачка

В зависимости от конструктивных особенностей, подаваться в пистолет ЛКМ может одним из двух способов:

- через шланг, присоединенный к штуцеру;

- из компактного контейнера, изготовленного из металла или пластика.

На то, какой краскораспылитель выбрать, влияет и место крепления баллона:

- конструкция с верхним расположением больше подойдет для работы лакокрасочными веществами любой вязкости, они будут стекать вниз и хорошо распределяться;

- при нижнем размещении инструмент можно поставить на ровную поверхность, но его нельзя наклонять, также на дне может оставаться краска.

Вес аппарата и длина шнура

От них зависит удобство использования прибора. Так, даже самые компактные из них весом до 2 кг тяжело держать в руке длительное время. В случае с профессиональным оборудованием общий вес может достигать 5 кг и больше. И пусть сам пистолет будет весить немного, но переносной насос тоже придется поднимать или передвигать время от времени. А длина шланга определит, насколько часто это нужно делать.

В случае с профессиональным оборудованием общий вес может достигать 5 кг и больше. И пусть сам пистолет будет весить немного, но переносной насос тоже придется поднимать или передвигать время от времени. А длина шланга определит, насколько часто это нужно делать.

Если же стоит вопрос, как выбрать электрический краскопульт для дома, лучше обратить внимание на длину сетевого шнура. Именно на это расстояние можно будет отойти от розетки.

Наличие регулировок

В современных моделях существует несколько типов регулировки таких элементов:

- ход иглы изменяют по вязкости рабочего состава, для увеличения или снижения интенсивности подачи жидкой смеси в форсунку;

- диаметр сопла влияет на факел – максимальный охват поверхности, на которую наносится краска;

- регулировка поступления воздуха помогает изменять скорость вылета жидкости и ее выходное давление.

Удобство использования

Марка, удобная для применения, для каждого выбирается индивидуально. Поэтому при ее подборе нужно обращать внимание не только на функциональные возможности, но и на физические параметры. Это прорезиненые ручки, удачно расположенный курок, возможность поставить инструмент для передышки и уровень шума.

Поэтому при ее подборе нужно обращать внимание не только на функциональные возможности, но и на физические параметры. Это прорезиненые ручки, удачно расположенный курок, возможность поставить инструмент для передышки и уровень шума.

Полезные дополнительные элементы

Рассматривая, какие бывают краскопульты, нельзя забывать и о вспомогательном функционале:

- наличие насадок на дюзу для изменения ее диаметра;

- вискозиметр для определения консистенции материала;

- система SDS помогает снять баллон для его наполнения или очищения;

- влагоотделитель между пистолетом и компрессором устраняет конденсат;

- красконагнетательный бак помогает увеличить площадь обрабатываемой поверхности;

- воздушный фильтр очищает поступающий внутрь воздух от жестких примесей.

Помимо этого, инструмент удобно хранить в специально отведенном месте, в кейсе или ящике.

Отличия между пневматикой и электричеством

На выбор краскопульта значительно влияет принцип его действия. Выделяют два самых популярных типа, каждый из которых имеют свои преимущества и недостатки:

- Оценивая производительность, мощность и качество работы, профессионалы рекомендуют пневматические варианты. На них можно сменять насадки для распыления растворов разной вязкости. И они безопасны в эксплуатации. Но демонстрируют неэкономичный расход смеси, и образовывают «туман» из ее мельчайших частиц.

-

Электрические модели не создают пыли при рассеивании строительных составов, максимально точно и экономно их расходуют. Они не такие мощные, как приборы с пневматикой, но отлично справляются с повышенной пигментированностью краски. Ограничения создают то, что сменные запчасти для них редкость, а работать с ними можно при наличии розетки. При этом правилами пожарной безопасности их запрещено использовать в закрытых камерах или окрасочных цехах.

Особенности, плюсы и минусы

Разные типы краскопультов имеют общие преимущества, среди которых можно назвать:

- разнообразие конфигураций и режимов;

- возможность применения всех разновидностей ЛКМ;

- широкие сферы применения в быту, на стройке, автомастерских.

Недостатки могут демонстрировать те или иные модели. Ограниченный функционал, недостаточный напор, низкая производительность и другие отрицательные стороны присущи далеко не всем видам приборов.

Уход за инструментом

Пульверизатор прослужит долго, если за ним правильно ухаживать:

- очищать бачок после каждого использования;

- продувать сопло и иглу специальными ершиками;

- периодически чистить рабочие части в разборке.

Совет: при этом промыть пистолет можно в растворителе, разобрав его на составляющие. Или заливая промывочную жидкость в бак и прогоняя ее через аппарат.

Или заливая промывочную жидкость в бак и прогоняя ее через аппарат.

Рейтинг популярных производителей – какой выбрать краскопульт

Wagner изготавливают высокопроизводительные компактные и стационарные приборы. В них встроенная система безвоздушного распыления Control Pro, специально разработанная форма сопла, и технология НЕА для экономного распределения краски.

- Bosch выпускает технику с системой тонкого диспергирования и различными параметрами. Каждое устройство работает эффективно практически с любыми материалами.

- СПЕЦ, Patriot, Sturm, Калибр предлагают краскопульты для бытового использования, решающие большинство домашних задач, по доступной стоимости.

- Ryobi обеспечивают высококачественные изделия, удобные для регулярного применения строительными бригадами.

- Foxweld разрабатывают качественную пневматику, которая популярна в автомастерских.

- HUBERTH выпускает пневмоприборы для точных работ – к примеру, аэрографии.

Заключение

Сейчас многие, кто хотя бы раз в пару лет делает косметический ремонт в квартире или на даче, задаются вопросами, как правильно выбрать электрический краскопульт для покраски дома. При этом пневматические варианты достаточно дорогие, что не всегда оправдывается. А механические не обеспечивают такое ровное покрытие. Электроинструмент вполне подойдет для окрашивания окон, дверей, фасадов, балконов, металлических конструкций. И даже для побелки подсобных помещений и хозпостроек. На начальном этапе ремонта он также будет незаменим для антисептической обработки стен, их грунтовки и другой обработки.Оценить статью:

Страница не найдена |

Специализируется на оказании помощи электростанциям в решении проблем, связанных с эксплуатацией и техническим обслуживанием.

Звоните: 205.453.0236

Последние новости

Достоинства и заводской опыт пилотных испытаний катализаторов SCR

Запросите копию презентации, просто заполнив форму ниже:0011

Презентация ICT «Максимизация ценности от отбора проб и тестирования катализаторов» на конференции Reinhold NOx-Combustion-CCR/PCUG в феврале 2019 года теперь онлайн. Если вы пропустили конференцию, не волнуйтесь… вы можете скачать ее ниже. Запросите копию презентации, просто заполнив форму ниже:

Если вы пропустили конференцию, не волнуйтесь… вы можете скачать ее ниже. Запросите копию презентации, просто заполнив форму ниже:

Окупаемость инвестиций в испытания катализаторов SCR

Когда дело доходит до замены катализаторов, операторы электростанций часто следуют рекомендациям производителя. Многие производители используют стандартизированную модель, чтобы предсказать, когда пора заменить слои катализатора. Но если вы похожи на большинство EGU, вы можете задаться вопросом, учитывает ли этот стандартный график замены уникальные условия эксплуатации вашего […]

Читать дальшеICT проведет день открытых дверей: гости узнают о новой экспериментальной установке для испытаний катализаторов 14–15 ноября 2018 г.

ICT проведет день открытых дверей: гости узнают о новой экспериментальной установке для испытаний катализаторов 14–15 ноября 2018 г. Расписание дней открытых дверей Среда, 14 ноября: с 8:00 до 17:00. Четверг, 15 ноября: с 8:00 до 17:00. За дополнительной информацией обращайтесь: Элизабет ~ [email protected]

За дополнительной информацией обращайтесь: Элизабет ~ [email protected]

Innovative Combustion Technologies расширяет спектр услуг по селективному каталитическому восстановлению (SCR)

Компания Innovative Combustion Technologies, Inc. (ICT) с гордостью сообщает о заключении соглашения с компанией Southern Research об управлении и эксплуатации ее лабораторной установки для испытаний катализаторов SCR с 1 ноября 2016 г. Благодаря этому соглашению ICT добавляет новые возможности обеспечить тестирование активности катализатора для существующих возможностей настройки SCR и тестирования производительности в полевых условиях. ICT будет […]

Читать дальшеInnovative Combustion Technologies – новый агент по продажам Loesche Energy Systems

Компания Innovative Combustion Technologies (ICT) рада сообщить, что мы являемся новым торговым агентом Loesche Energy Systems, Ltd. (LES) в Северной Америке для динамических классификаторов, измельчителей и технических услуг, связанных с размером сокращение твердого топлива для энергетики. Loesche GmbH был основан в 1906 году в Берлине, […]

Loesche GmbH был основан в 1906 году в Берлине, […]

Презентация по инициативу мельницы в ASBCUG

Mill Inerting and Pulverizer/Supplosion Richard P. [email protected] (205). Ежегодное собрание 2013 | WWW.PRBCOALS.COM Угольные мельницы — сердце угольной электростанции Максимальная производительность, надежность и производительность вашей работы зависят от важнейших функций, которые выполняют ваши угольные мельницы: подготовка угля для правильного сжигания. (тонкость, распределение топлива, пропускная способность) Обеспечение 100% […]

ПодробнееТехническое обслуживание угольного измельчителя улучшает сгорание в котле

Оптимизация работы угольного измельчителя является предпосылкой для обеспечения наилучшей эффективности сгорания в топке. Вот несколько решений для преодоления часто встречающихся проблем со сгоранием.

Угольные измельчители являются сердцем пылеугольного котла. Часто коренные причины неоптимизированного сгорания кроются в измельчителях. Емкость; надежность; и экологические проблемы, такие как зашлаковывание, загрязнение и более высокое, чем желательно, содержание CO или NO x выбросов; перегретый металл труб пароперегревателя и промежуточного нагревателя; и засорение катализатора селективного каталитического восстановления и воздухонагревателей пеплом иногда связывают с плохой работой измельчителя.

Емкость; надежность; и экологические проблемы, такие как зашлаковывание, загрязнение и более высокое, чем желательно, содержание CO или NO x выбросов; перегретый металл труб пароперегревателя и промежуточного нагревателя; и засорение катализатора селективного каталитического восстановления и воздухонагревателей пеплом иногда связывают с плохой работой измельчителя.

По нашему опыту часто встречаются измельчители, которые плохо работают, однако степень их влияния на надежность, эффективность, производительность и выбросы в окружающую среду часто недооценивается. Однако есть шаги, которые можно предпринять для измерения, количественной оценки и мониторинга работы измельчителя, чтобы можно было внести изменения для повышения производительности.

Измерение производительности измельчителя

Первым шагом является получение репрезентативных образцов крупности угля и распределения топлива. Наилучший метод, который мы нашли для этого, — использование изокинетического пробоотборника угля. Все топливопроводы должны быть отобраны, а крупность просеяна из каждой угольной трубы отдельно. Массовый расход топлива на каждую горелку также должен быть измерен.

Все топливопроводы должны быть отобраны, а крупность просеяна из каждой угольной трубы отдельно. Массовый расход топлива на каждую горелку также должен быть измерен.

Изокинетический пробоотборник, аналогичный изображенному на рис. 1, можно использовать с датчиком скорости загрязненного воздуха для определения надлежащей скорости отбора проб. Измеренные скорости топливопровода используются для расчета расхода первичного воздуха и соотношения воздух/топливо (A/F) каждой угольной трубы. Скорости и отношения A/F полезны для диагностики проблем со сгоранием.

1. Изокинетический отбор проб угля. Получение точных данных о крупности, распределении и расходе угля является первым шагом в оптимизации производительности угольной мельницы/измельчителя. Источник: Storm Technologies |

Улучшения настройки могут быть реализованы только после измерения реальной текущей производительности. По нашему опыту, взятие проб из одной трубы или из одного места совершенно неприемлемо. Все топливные трубы должны быть отобраны и просеяны по отдельности для обеспечения наибольшей точности.

По нашему опыту, взятие проб из одной трубы или из одного места совершенно неприемлемо. Все топливные трубы должны быть отобраны и просеяны по отдельности для обеспечения наибольшей точности.

Топливопроводы должны быть проверены/отобраны при нормальных условиях эксплуатации. Часто во время тестирования мы наблюдали изменение условий эксплуатации. Например, мы увидели снижение расхода первичного воздуха, сброс классификаторов для достижения наилучшей тонкости помола, а также расход топлива, возвращенный к расчетному расходу топлива мельницы. Другими словами, оценка не является репрезентативной для нормальной работы. Тестирование в особых условиях ничего не доказывает. Только тестирование в нормальных условиях эксплуатации позволяет поставить полезную диагностику.

Результаты, не соответствующие техническим требованиям, являются обычным явлением

Приемлемыми стандартами для наилучшей производительности горелки с низким уровнем выбросов NOx x являются крупность угля 75%, проходящая через сито 200 меш, и менее 0,1%, остающаяся через сито 50 меш. Топливный баланс должен быть в пределах плюс-минус 10%. Однако, по нашему опыту, обычно можно обнаружить, что чистота топлива значительно ниже 65% при прохождении через сито 200 меш и более 1% остается на сите 50 меш. Кроме того, часто наблюдается дисбаланс топлива, превышающий плюс-минус 30% по отношению к горелкам.

Топливный баланс должен быть в пределах плюс-минус 10%. Однако, по нашему опыту, обычно можно обнаружить, что чистота топлива значительно ниже 65% при прохождении через сито 200 меш и более 1% остается на сите 50 меш. Кроме того, часто наблюдается дисбаланс топлива, превышающий плюс-минус 30% по отношению к горелкам.

На рис. 2 показаны данные реального теста. В данном конкретном случае топливо имело неприемлемую крупность, что в значительной степени способствовало плохому распределению.

2. Неравномерное распределение топлива. Эти данные испытаний показывают скорость потока топлива в распылителе, измеренную во время фактического испытания. Распределение топлива в этом случае плохое. Он должен быть сбалансирован в пределах плюс-минус 10%. Источник: Storm Technologies |

После того, как данные собраны, необходимо изучить показания, не соответствующие спецификации. Должен быть выполнен внутренний осмотр для проверки износа мелющих элементов и корпусов классификатора, лопастей и других внутренних компонентов. Кроме того, проверьте наличие посторонних предметов, которые могут блокировать пути потока топлива. Любые выявленные проблемы должны быть устранены.

Должен быть выполнен внутренний осмотр для проверки износа мелющих элементов и корпусов классификатора, лопастей и других внутренних компонентов. Кроме того, проверьте наличие посторонних предметов, которые могут блокировать пути потока топлива. Любые выявленные проблемы должны быть устранены.

Достижение наилучшего топливного баланса достигается за счет сначала балансировки сопротивления системы во всех топливопроводах с помощью отверстий, а затем повышения степени очистки топлива. На рис. 3 показаны типичные результаты такого подхода к балансировке топлива. Конечно, также важна «голубая печать» внутреннего измельчителя с лучшими механическими допусками и оптимизация точного и воспроизводимого соотношения воздух/топливо.

3. Привести все в порядок. На этом графике показана типичная зависимость между распределением топливопроводов и крупностью угля. Более мелкий уголь обычно распределяется более равномерно. |

Усовершенствования механической настройки измельчителя, заслуживающие внимания

Существуют различные меры по регулировке и механической настройке, которые можно выполнить для повышения производительности современного измельчителя угля. Места, указанные на рис. 4, связаны со следующими улучшениями (указанные давления журналов относятся к №9).Измельчитель размера 43):

4. Тонкая настройка. Возвращение допусков в спецификации путем механической регулировки или замены некоторых компонентов может значительно повысить производительность угольного измельчителя. Источник: Storm Technologies |

■ Установите направляющие лопасти для крупных частиц с синхронизированной прямой лопаткой (A). Модернизация удлиняет лопасти классификатора, улучшает материал до толщины 3/8 дюйма AR400 или лучше и обеспечивает критическую синхронизацию лопастей классификатора для гомогенизации двухфазной топливно-воздушной смеси.

■ Увеличьте предварительный натяг цапфы (B) до значения от 36 000 до 42 000 фунтов (нагрузка соответствует размеру).

■ Установите вращающиеся горловины (C) для обеспечения надлежащей скорости, улучшения первичной классификации и уменьшения брака угля.

■ Обеспечьте оптимальную геометрию кольца и ролика (D) для достижения допусков на кольцо ролика 1/4 дюйма.

■ Установите корпуса диафрагм (E) для поддержки балансировки в будущем. Это изменение дает два преимущества: обслуживающему персоналу легче заменять диафрагмы, а также ускоряются испытания и балансировка.

■ Установите расширительные удлинители выпускного цилиндра (F).

■ Отремонтируйте всю керамическую плитку на конусе классификатора (G), чтобы обеспечить ровный внутренний диаметр.

■ Установите три новых или три точно подобранных ролика (H) с одинаковым предварительным натягом 40 000 фунтов.

■ Убедитесь, что зазоры между валками и кольцами (I) абсолютно не превышают 1/4 дюйма по всей длине шлифования валков и что зазор параллелен барабану по всей ширине валков.

■ Восстановите угол чаши (J) до исходного расчетного угла, обычно 20 градусов плюс или минус 1/2 градуса.

■ Установите специально разработанные дефлекторы горловины (K) для улучшения первичной классификации и сведения к минимуму проблем с песчаными пластами за счет направления воздушного потока в сторону арены.

■ Переместите термопару первичного воздуха в секцию горловины Вентури (L), оптимизируйте глубину введения и выполните более точную калибровку приборов.

Кроме того, убедитесь, что все сенсорные линии Вентури, соединения и датчики находятся в хорошем состоянии. Заслонки охлаждающего воздуха следует повернуть и отрегулировать, чтобы они закрывались не менее чем на 99%. Это также должно быть сделано для заслонок горячего воздуха.

Все внутренние поверхности мельницы должны быть гладкими, чтобы вихри угольно-воздушной смеси могли входить и выходить из классификатора без порчи или турбулентности, вызванных двухслойными плитками, приваренными проушинами или другими дефектами внутренней поверхности. Это, в сочетании с точным измерением и контролем расхода первичного воздуха, важно для равномерного распределения топлива на выходе из классификатора. Все внутренние размеры должны быть проверены и технически проверены квалифицированным сервисным инженером во время установки рабочих частей и перед закрытием мельницы.

Это, в сочетании с точным измерением и контролем расхода первичного воздуха, важно для равномерного распределения топлива на выходе из классификатора. Все внутренние размеры должны быть проверены и технически проверены квалифицированным сервисным инженером во время установки рабочих частей и перед закрытием мельницы.

Другие возможности для улучшения

Капитальный ремонт Гравиметрические дозаторы также могут оказаться полезными. Ремонт должен включать надлежащую калибровку тензодатчиков, установку современных микропроцессоров, соответствующую регулировку натяжения ремня и выполнение точной калибровки скорости.

Другой метод контроля производительности измельчителя заключается в наблюдении за потребляемой мощностью приводного двигателя в зависимости от скорости подачи угля. Отношение тонны/час к потребляемой мощности кВтч является очень полезным опережающим индикатором (Рисунок 5). Уменьшение мощности, используемой угольным измельчителем, обычно не приводит к повышению теплопроизводительности. Наоборот, большая мощность измельчения почти всегда коррелирует с лучшей крупностью угля. Единственным исключением является шаровая трубчатая мельница.

Наоборот, большая мощность измельчения почти всегда коррелирует с лучшей крупностью угля. Единственным исключением является шаровая трубчатая мельница.

5. Мощность мельницы на тонну переработанного угля. В целом, когда мельница потребляет больше энергии на тонну топлива, это указывает на то, что производится более мелкий уголь. Источник: Storm Technologies |

Правильный расход первичного воздуха

Производительность измельчителя — это не просто показатель производительности угля; производительность относится к определенной пропускной способности угля при заданной крупности, крупности сырого угля, HGI (индекс измельчаемости Хардгроува) и влажности. Часто, если желаемая производительность по углю или реакция на нагрузку не достигаются, первичный воздушный поток будет увеличен до более высоких скоростей потока, чем это лучше всего подходит для производительности. Однако увеличение производительности, достигаемое таким образом, приносит в жертву чистоту топлива (рис. 6).

Однако увеличение производительности, достигаемое таким образом, приносит в жертву чистоту топлива (рис. 6).

6. Отрицательная корреляция. Тремя основными факторами, влияющими на производительность по измельчению, являются индекс измельчаемости Hardgrove (HGI), тонкость помола и производительность по углю. Увеличение пропускной способности отрицательно скажется на тонкости помола. Источник: Storm Technologies |

Это очень распространено. Когда первичный воздушный поток выше оптимального, он уносит более крупные, чем необходимо, частицы угля, покидающие мельницы, способствует плохому распределению топлива, удлиняет факел и снижает выбросы NO 9 .Производительность горелки 0066 x . Мы обнаружили, что лучше всего ориентироваться на соотношение A/F около 1,8 фунта воздуха на фунт топлива. Для некоторых типов измельчителей, таких как шаровые трубчатые мельницы и высокоскоростные истирающие мельницы, соотношение A/F 1,6 часто является оптимальным. Мы никогда не наблюдали хороших условий сгорания или хорошей производительности мельницы при соотношении A/F 2,5 или выше. Тем не менее, во время базовых тестов соотношение A/F обычно составляет от 2,2 до 2,5.

Мы никогда не наблюдали хороших условий сгорания или хорошей производительности мельницы при соотношении A/F 2,5 или выше. Тем не менее, во время базовых тестов соотношение A/F обычно составляет от 2,2 до 2,5.

Результаты испытаний расхода воздуха и топлива на образце установки показаны на рис. 7. В этом конкретном случае протестированные отношения A/F были значительно выше желаемого линейного изменения A/F. Когда операторы увеличивают первичный поток воздуха выше оптимального, это может улучшить сушку влажного угля, реакцию на нагрузку и уменьшить просыпание угля из зоны измельчения, но это не очень хорошо для работы ленты горелки печи.

7. Отсутствие отметки. Расходы воздух-топливо (A/F), показанные на этом графике, намного выше оптимальных. Установка вращающихся горловин надлежащего размера часто требуется для достижения целевых соотношений A/F. Источник: Storm Technologies |

Все входные потоки воздуха для горения должны измеряться и контролироваться, если это возможно. Мы предпочитаем использовать для этой цели испытанные и проверенные сопла Вентури или потоковые сопла, поскольку они прочны, надежны, дают воспроизводимые результаты и менее подвержены закупорке импульсной линии.

Мы предпочитаем использовать для этой цели испытанные и проверенные сопла Вентури или потоковые сопла, поскольку они прочны, надежны, дают воспроизводимые результаты и менее подвержены закупорке импульсной линии.

Рекомендации по мельницам MPS

Некоторые компоненты могут быть модифицированы для повышения производительности мельниц MPS. Изменения могут стоить значительных денег, но работа, как правило, окупается за счет повышения скорости нагрева. Одна угольная установка мощностью 450 МВт на Среднем Западе потратила 750 000 долларов на испытания, изменения и настройку, но подсчитала, что она сэкономила миллионы за счет улучшения теплоотдачи и разрешения использовать топливо с более высоким шлакообразованием по сниженной цене, что значительно увеличило ее рыночная конкурентоспособность.

Места, соответствующие следующим улучшениям, показаны на рисунке 8:

8. Увеличение срока службы компонентов. |

■ Установите оптимизированный компонент выпускной юбки (A).

■ Установите новые оптимизированные лезвия классификатора с направляющими частицами (B) для лучшей классификации и гомогенизации.

■ Установите зазоры и допуски конической перегородки (C) в соответствии с оптимизированными спецификациями.

■ Установите оптимизированную конструкцию заслонки/дверцы отбраковки (D).

■ Установите баланс сопротивления системы чистого воздуха (E) с оптимизированными корпусами отверстий.

■ Модернизация устройства измерения расхода первичного воздуха (F).

■ Установите оптимизированный узел дефлектора (G).

■ Установите оптимизированный узел вращающейся горловины (H).

■ Добавьте удлинительное кольцо (I).

Плотность холодного воздуха отличается от плотности горячего воздуха, что может привести к расхождению измеренной скорости при одинаковом массовом расходе. Поскольку К-фактор будет варьироваться, мы предпочитаем проводить калибровку воздушного потока «Горячий-К», используя типичную рабочую плотность воздуха или газа при расчете среднего К-фактора. Эта информация важна при построении кривой расхода первичного воздуха распылителя и при измерении всех расходов воздуха для горения.

Большинство специалистов по приборам могут выполнять калибровку и проверку с помощью метода «Hot-K» для проверки точности калибровки. Как упоминалось ранее, по нашему опыту, высокие первичные потоки воздуха являются одной из наиболее распространенных основных причин низкой производительности измельчителя, поэтому получение точных и репрезентативных измерений очень важно.

Наилучшее сгорание ленты горелки

Цель состоит в том, чтобы добиться наилучшего сжигания ленты горелки, поскольку это улучшает теплоотдачу, уменьшает образование шлака/засорения, снижает выбросы и снижает затраты. Все следующие действия могут помочь улучшить горение ленты горелки:

Все следующие действия могут помочь улучшить горение ленты горелки:

■ Балансировка потока воздуха с помощью корпусов отверстий топливопровода.

■ Модернизация гравиметрических питателей угля новыми микропроцессорами и надлежащим образом откалиброванными весоизмерительными датчиками.

■ Настройка измельчителей в соответствии с жесткими механическими характеристиками.

■ Поддержание желаемого отношения A/F около 1,8.

■ Поддержание скорости горловины измельчителя в пределах проектных параметров.

■ Калибровка расходомеров методом «Hot-K».

■ Проверка топливопроводов на чистоту и распределение с помощью изокинетического пробоотборника угля.

Превосходная производительность измельчителя и балансировка топливопровода обеспечивают равномерное пламя в котле, что дает следующие преимущества:

■ Снижение выбросов CO и NO x

■ Меньше шлакообразования 9000 3

■ Меньше загрязнений

■ Улучшенные потери летучей золы при зажигании

■ Уменьшенные потери сухого газа

■ Повышенная топливная гибкость

■ Уменьшенное содержание золы попкорна в системе селективного каталитического восстановления

■ Уменьшение температуры газа на выходе из печи

■ Уменьшение расхода охлаждающей воды

■ Уменьшение выдувания сажи

Учитывая все эти преимущества, имеет смысл принять меры и внедрить изменения, которые улучшат производительность предприятия.

Источник: Storm Technologies

Источник: Storm Technologies  Для достижения производительности 8000 часов в год требуется техническое обслуживание, основанное на техническом состоянии, с использованием периодического изокинетического отбора проб угля, а также испытаний и калибровки методом «К» с помощью трубки Вентури. Источник: Storm Technologies

Для достижения производительности 8000 часов в год требуется техническое обслуживание, основанное на техническом состоянии, с использованием периодического изокинетического отбора проб угля, а также испытаний и калибровки методом «К» с помощью трубки Вентури. Источник: Storm Technologies