Неисправный катализатор и последствия для двигателя

Катализатор (каталитический нейтрализатор) – элемент выхлопной системы современного автомобиля, являющийся тем самым барьером, призванным защитить окружающую атмосферу от отравляющего действия выхлопных газов. Катализатор является незаменимым узлом автомобиля с точки зрения обеспечения его экологичности, однако в ряде случаев способен нанести непоправимый ущерб двигателю внутреннего сгорания, что может вылиться в необходимость капитального ремонта всего мотора.Срок службы катализатора

Каждая конкретная модель каталитического нейтрализатора имеет свой срок службы, что регламентируется его производителем. Согласно заявлениям компаний, специализирующихся на изготовлении каталитических нейтрализаторов, срок их эксплуатации варьируется в пределах от 100 000 до 150 000 километров пробега. Фактический ресурс живучести катализатора напрямую зависит от целого ряда как объективных факторов, так и субъективных причин.

Итак, катализатор может выйти из строя в самый неподходящий для этого момент времени, а спровоцировать данную неприятную ситуацию могут следующие причины:

Таким образом, становится понятным, почему достигнув пробега в 100 000 километров, среднестатистический катализатор перестает выполнять возложенные на него функции. Вполне очевидно, что вышедшее из строя устройство потребует замены на новый рабочий узел.

Следует также учитывать, что очень часто эксплуатационный ресурс нейтрализатора зависит от того, какой именно тип данного устройства установлен в выхлопном тракте Вашего авто. Катализаторы могут быть:

Самым относительно «долгоиграющим» из 2-х вышеперечисленных вариантов является металлический катализатор, который при условии нормальной эксплуатации автомобиля может дотянуть в стоковом варианте и до 150 000 км. Тогда как керамический катализатор потребует замены уже после 50 000 км пробега – это объясняется тем, что керамика является более хрупким материалом в сравнении с металлом, именно поэтому наблюдается такая большая разница в километраже. Однако металлические катализаторы не такие уж и идеальные – в сравнении с «керамикой» они заметно хуже справляются с очисткой выхлопных газов (разница в степени очистки может достигать 20%).

Забитый катализатор – угроза двигателю

Опытный водитель способен «почувствовать» неисправный катализатор под днищем своего авто практически на начальной стадии возникновения проблемы, поскольку это сразу отражается на качестве работы двигателя. Дело в том, что возле катализатора устанавливаются специальные датчики – лямбда-зонды, призванные диагностировать состояние работоспособности катализатора в постоянном режиме при работающем двигателе. Если катализатор начинает работать неправильно или вообще утрачивает работоспособность, то эти датчики сообщают центральному блоку управления о соответствующей ошибке, которая сразу же высвечивается на панели приборов. В этот же момент, блок управления переключает двигатель в аварийный режим работы, при котором резко ограничиваются характеристики мощности двигателя и прочие показатели его эффективности.

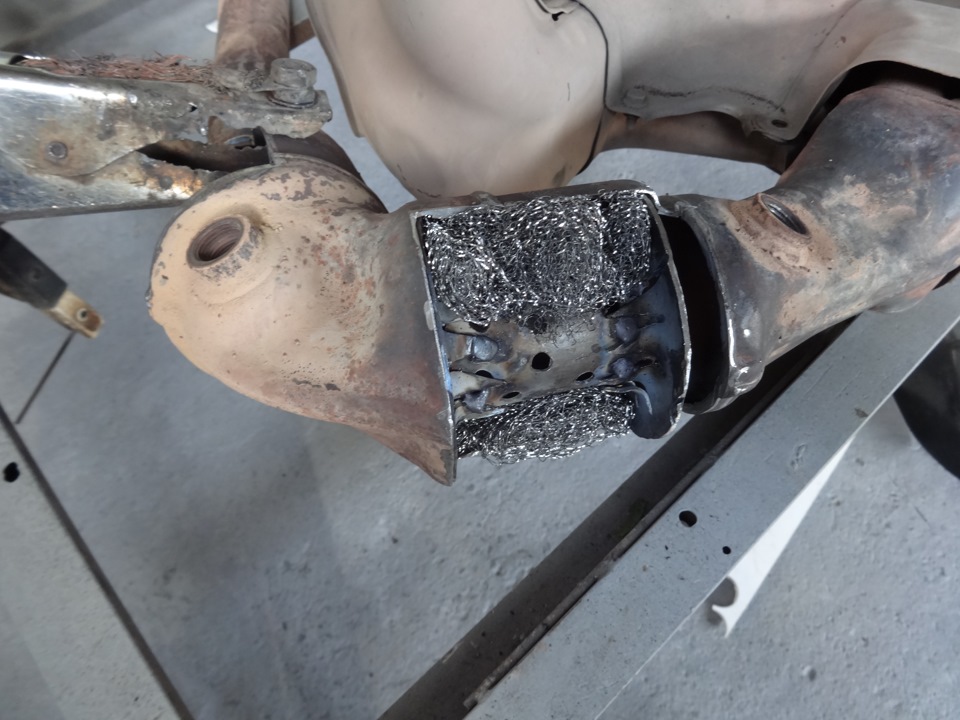

Гораздо более коварным является дефект, при котором частицы керамики начинают выкрашиваться с поверхности сот катализатора. Причиной такого разрушения керамики также является некачественное топливо, которое догорает на такте выпуска. При этом выкрашивание керамики начинается в самой горячей зоне, то есть на кромках сот, расположенных со стороны двигателя.

При работе двигателя на разных режимах может происходить заброс части отработавших газов обратно в цилиндры двигателя. Керамическая пыль, являющаяся абразивом и попавшая с потоком газов в цилиндры, быстро выведет из строя поршневую группу и приведет к задирам на стенках цилиндров.

Что делать, если катализатор вышел из строя?

Заменить вышедший из строя каталитический нейтрализатор на негарантийном авто на оригинальное новое устройство может позволить себе далеко не каждый автовладелец из-за высокой стоимости нового катализатора. Однако, альтернативный и доступный по цене вариант все же есть.

Одним из наиболее практичных и бюджетных в ценовом отношении вариантом является удаление забитого катализатора и установка вместо него пламегасителя, представляющего собой устройство, внешне напоминающее корпус катализатора, однако внутри содержащее вместо сот несколько камер с отверстиями, служащими для снижения температуры и давления газов. Это несколько уменьшает шум и облегчает режим работы других элементов системы выпуска отработавших газов. Реализация данного варианта также потребует процедуру «лечения мозгов» автомобиля посредством перепрошивки блока управления и установки специальной обманки лябмда-зондов.

Почему лучше сразу избавиться от катализатора

Автомобиль принято считать средством передвижения, которое пагубно влияет на окружающую среду, загрязняет ее и насыщает атмосферу вредными выхлопами. Именно для борьбы с этими воздействиями и внедрен катализатор.

Назначение катализатора

Научное название этого приспособления – каталитический нейтрализатор.

По своему устройству этого приспособления представляет собой утолщенную трубу, внутри которой расположены длинные соты из керамических элементов. На их поверхность выполнено напыление из редких металлов. Температура, при которой вредные газы теряют свою токсичность, должна быть близка к 750 градусов.

Газы, выходящие из двигателя, имеют около 500 градусов нагрева. Проходя через катализатор, они вступают в химическую реакцию с выделением большого количества тепла. Температура доходит до 800-900 градусов, что способствует удалению вредных примесей.

Срок службы катализатора

Принято считать, что замена катализатора не предусматривает какого-либо регламента. То есть в автомобиле он предусмотрен на весь срок службы самой машины.

Но это далеко не так. Этот фактор зависит от многих причин. Одна из основных из них – это эксплуатация автомобиля. Чем чаще его используют, каков пробег, качество топлива, на котором авто ездит. Кроме этого большую роль играет и манера вождения и эксплуатации.

Неисправности и их последствия

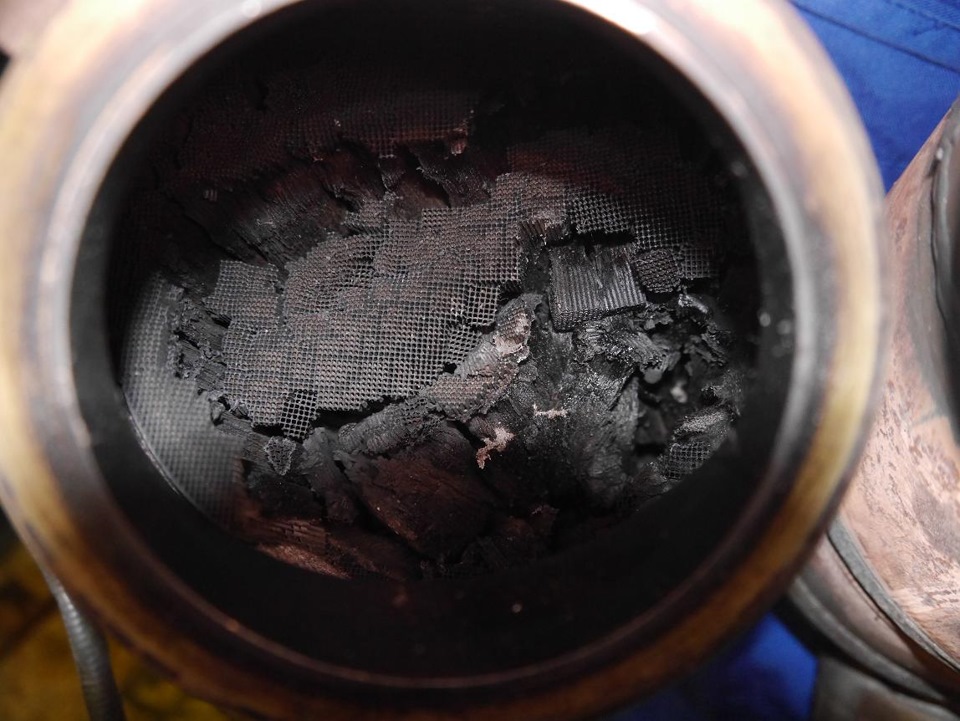

Первое, что необходимо отметить, это возможность спекания сот. То есть оплавление под воздействием высоких температур. В этом случае затрудняется проход газов. Выхлоп становится не полным и часть отработанного газообразного вещества откатывается обратно в камеру сгорания.

Отработанные газы не дают полностью насыщаться поступившей сюда новой горючей смеси. Работа двигателя становится менее эффективной. Оплавление можно определить по потере мощности двигателя. Это явление не заметить нельзя. Теряется скорость, не набираются обороты, увеличивается время разгона, затрудняется и пуск двигателя.

Более опасны последствия разрушения керамики, из которой изготовлены соты катализатора. Наиболее чаще причиной становится использование некачественного топлива. В таком случае происходит заброс обратно в цилиндры газов с частицами керамической пыли. Такая смесь является абразивной и может привести в аварийное состояние поршневую группу.

Причиной выхода из строя каталитического нейтрализатора могут послужить и термоудары. Это особенно часто бывает при преодолении луж. Раскаленный нейтрализатор мгновенно охлаждается водой – это прямой путь к повреждению и разрушению керамических элементов. Не следует добавлять в топливо различные непроверенные присадки. Этот факт может неблагоприятно сказаться на работе всего двигателя.

Расскажите нам в комментариях о том, какие Вам приносил проблемы катализатор и как Вы их исправляли. Возможно это очень пригодится читателям в будущем. Так же подписывайтесь на наш канал в

ДЗЕНЕ.

Забитый и разрушенный катализатор. Причины и последствия

Основная часть автомобилей оснащена катализаторами, которые снижают токсичность выхлопных газов, делая их относительно нейтральными. Устанавливают их в выпускной системе, за счет чего катализатор играет роль фильтра.

Во время эксплуатации автомобиля он может очень сильно забиваться и потихоньку разрушаться, а это в свою очередь может отразиться отрицательным образом на всей машине.

Конечно, сам элемент является довольно хрупким, но, несмотря на это, он разрушается только по следующим причинам:

• Было использовано некачественное топливо, из-за чего отрицательные элементы, оседающие в катализаторе, приводят к его разрушению.

• В системе зажигания есть неисправности, из-за чего катализатор будет сильнее загрязняться.

• Если расход масла чрезмерно увеличен.

• Из-за различных механических повреждений, которые возможны при езде.

• Разрушению способствует конструкция самого катализатора, так как он довольно хрупкий, а отверстия в нем маленькие.

• При частом использовании присадок сомнительного качества.

• Если двигатель перегрелся.

Как ни странно, но этот элемент не только очищает отработанные газы, но также помогает исправно работать двигателю.

В зависимости от причины поломки двигатель в итоге может вообще не завестись, а помимо этого машина может подвергнуться следующим изменениям:

• Значительно снизится мощность двигателя, который в свою очередь начет работать нестабильно.

• Также велика вероятность, что двигатель будет тяжело запускаться, а после этого попросту глохнуть.

• Расход масла и топлива очень сильно возрастет.

• В салоне будет ощущаться неприятный запах, особенно в зимнее время года.

• При запуске двигателя и на высоких скоростях могут слышаться стуки и удары.

• На панели будет постоянно давать о себе знать датчик, сигнализирующий о неисправности в системе автомобиля, что может раздражать и отвлекать водителя.

• Если автомобиль частично работает за счет датчиков, то они могут автоматически перевести машину в аварийный режим управления.

Водитель может пойти несколькими путями:

• Можно снять и почистить катализатор, если он просто забит, но если он поврежден, то это ничего не даст.

• Некоторые умельцы снимают катализатор и заменяют его пламегасителем, однако это требует определенных знаний. Кроме того, придется отключить некоторые датчики, а это может сказаться на работоспособности автомобиля в целом.

• И конечно, можно просто поменять испорченный катализатор на новый, однако стоит данный элемент крайне дорого, потому не для каждого водителя это является выходом.

Так как проблем катализатор может принести довольно много, то лучше проконсультироваться у опытных мастеров по поводу наилучшего решения проблемы, ведь даже замена катализатора на пламегаситель может подойти далеко не каждому авто. Новые проблемы, которые к тому же могут повлечь серьезные траты, водителю ни к чему, поэтому важно найти наиболее рациональный выход для конкретного водителя и авто.

Автор: Ирина Александрова (Москва)

Мы проверяем все публикации на уникальность, чтобы защитить работы наших авторов от похитителей контента

Некорректный подбор свечей зажигания: последствия и проблемы

Негативные последствия от установки неверно подобранных свечей зажигания могут вызвать серьезные проблемы в работе двигателя. Так было всегда, однако сегодня эти последствия оказываются особенно критическими и разрушительными. Связано это с современными тенденциями, которые сделали двигатели более технологичными, дорогостоящими и менее пригодными для ремонта. Специалисты сети Бош Авто Сервис рассказывают о типовых проблемах, возникающих в современных двигателях в результате установки неверно подобранных свечей, и объясняют природу этих проблем.

Снижение мощности и увеличение расхода бензина

Эти последствия относятся к самым «безобидным», хотя эксплуатация двигателя в нештатном режиме в перспективе приводит к серьезным осложнениям. Внешне все свечи практически одинаковы: стальной цилиндрический корпус с резьбой, керамический изолятор и один или несколько электродов. Однако свойства материалов, использованных при производстве каждого элемента свечи, делают одинаковые внешне свечи разными. Именно поэтому даже установка исправных, но несоответствующих требованиям свечей может привести к снижению мощности двигателя и увеличению расхода топлива.

В соответствии с современными тенденциями в конструировании двигателей, инженеры стремятся достичь максимальной отдачи, одновременно снижая размеры и вес агрегатов. Требования ко всем деталям, и к свечам в том числе, в таких условиях стремительно меняются. Температура газов в камере сгорания может достигать тысячи и более градусов, что представляет высокую температурную нагрузку. Работа на обедненных смесях требует высокого напряжения, до 35 тысяч вольт, для образования искры. Это условие требует новых диэлектрических свойств от изоляторов и уплотнителей.

Это условие требует новых диэлектрических свойств от изоляторов и уплотнителей.

В стремлении соответствовать постоянно растущим требованиям автомобильных компаний, ведущие производители свечей вводят в технологический процесс новые материалы и совершенствуют производство. Так, корпуса свечей сегодня производят с помощью технологии холодного пластического формования. Это требует применения автоматизированных станков и пресса, развивающего давление более ста тонн. Отвечающие требованиям керамические изоляторы получают с соблюдением технологической последовательности, включающей измельчение смеси, формовку изделия и обжиг. Не меньшее значение имеют точность сборки, установка высокотемпературного уплотнителя и герметичная завальцовка корпуса. Еще один важный фактор – состав резистивного порошка, которым заполняют полость свечи. Наполнитель обеспечивает стабильный электрический контакт при неизбежных в условиях предельной мощности больших перепадах температуры. Технологические процессы и свойства материалов – объект непрерывных разработок, требующих от производителей значительных инвестиций.

Пропуски зажигания и выход из строя катализатора

Установка свечей, изготовленных из некачественных материалов или несоответствующих требованиям эксплуатации, может приводить к серьезным проблемам с двигателем, таким, как выход из строя катализатора.

Низкое качество материалов, использованных при производстве изолятора и резистивного наполнителя, приводит к ускоренной деградации свечи. Даже если ее характеристики соответствовали требованиям производителя в начале эксплуатации, со временем энергии искры может не хватить для надежного воспламенения топливо-воздушной смеси, в результате чего появляются пропуски зажигания и в отработавших газах повышается содержание недогоревшего топлива. Часть топливовоздушной смеси догорает в коллекторе и катализаторе, что приводит к росту температуры внутри этих элементов. Перегрев приводит к выходу из строя каталитического нейтрализатора и датчиков кислорода, установленных в системе выпуска.

Перегрев приводит к выходу из строя каталитического нейтрализатора и датчиков кислорода, установленных в системе выпуска.

Закисание и разрушение элементов свечи

Установка свечей низкого качества, без гальванического покрытия приводит к возникновению коррозии и «закисанию» резьбы. Свеча застревает в свечном колодце и извлечь ее иногда невозможно даже при помощи специального экстрактора. При самом неудачном сценарии такая ситуация приводит к ремонту или даже замене головки блока цилиндров.

Повреждение резьбы

Установка свечей, изготовленных с нарушениями в требованиях к материалам – источник не менее опасных для двигателя последствий. Использование при производстве корпуса недостаточно прочной стали нередко приводит к частичному разрушению резьбы во время установки новых свечей. В результате нарушается герметичность камеры сгорания. Использование недостаточно качественной глины при производстве изоляторов ведет к возникновению пробоев на корпус, появлению трещин на изоляторах и быстрому изменению характеристик свечей.

Ускоренная эрозия электрода и сокращение ресурса свечи

Распространенная ошибка при подборе, особенно при желании потребителя сэкономить – установка свечей с электродом из медно-никелевого сплава вместо рекомендованных производителем иридиевых или платиновых свечей. Кстати, эти термины часто трактуют неверно – иридий или платина содержатся в напайке на электроде, а не в корпусе свечи. Применение драгоценных материалов, более устойчивых к эрозии, позволяет значительно расширить срок эксплуатации изделия. Так, ресурс стандартных свечей зажигания и элементов с применением драгоценных металлов различается приблизительно в три раза. Стандартные требуют замены через 20 — 30 тысяч километров. Рекомендованный интервал замены для иридиевых и платиновых свечей составляет от 60 до 90 и более тысяч километров. При использовании свечей несоответствующего типа и их эксплуатации сверх нормы происходит эрозия электрода. Это приводит к ухудшению характеристик и может вызвать его разрушение.

Это приводит к ухудшению характеристик и может вызвать его разрушение.

Выход из строя катушек или модулей зажигания

Нарушение условий эксплуатации и поломка элементов системы зажигания, работающих в одной цепи со свечами – один из признаков некорректного подбора свечей. Повышенная нагрузка возникает на катушках или модулях зажигания в случае изменения характеристик свечей. Это может происходить, в частности, при замене рекомендованных элементов с иридиевой или платиновой напайкой стандартными свечами или превышением срока их эксплуатации.

Нарушение работы двигателя после установки газобалонного оборудования

При переходе на газ рекомендуется устанавливать специальные свечи зажигания, отвечающие требованиям работы на новом типе топлива. В силу ряда отличий от бензина, газ требует иных характеристик для надежного воспламенения. При переходе на газ повышается средняя температура в камере сгорания, что, в том числе, приводит к ускоренному износу электродов свечей, предназначенных для бензиновых двигателей. Для облегчения подбора крупные производители автомобильных компонентов выделяют отдельные артикулы свечей для двигателей, переведенных на газовое топливо.

Правильный подбор свечей зажигания – залог успешной работы двигателя

Чтобы двигатель работал должным образом, необходимо выбирать только качественных производителей компонентов. Компания Bosch является изобретателем свечи зажигания, и с 1902 года постоянно улучшает конструкцию элемента и разрабатывает новые модификации. Ведущие производители транспортных средств используют свечи зажигания Bosch в качестве оригинальной продукции, поставляемой на конвейер.

Зачастую, продукция компании Bosch превосходит качество оригинальной продукции ввиду постоянных улучшений и разработкой не только отдельных элементов, а всей системы зажигания в целом.

Также для корректного подбора свечей зажигания необходимо пользоваться только оригинальными каталогами производителей и выбирать продукцию, рекомендованную конкретно для вашей модели и модификации автомобиля.

Неисправности выхлопной системы автомобиля

Большинство современных автомобилей оборудовано бензиновым или дизельным двигателем внутреннего сгорания. Работа этого двигателя основана на сгорании топлива со взрывом, а взрыв – это громкий хлопок, взрывная волна, высокая температура, образование большого количества продуктов сгорания. Движение первых примитивных автомобилей сопровождалось страшным шумом и чадом, а современные машины могут двигаться практически бесшумно и незначительно загрязняют окружающую среду. И все это благодаря выхлопной системе.

Большинство современных автомобилей оборудовано бензиновым или дизельным двигателем внутреннего сгорания. Работа этого двигателя основана на сгорании топлива со взрывом, а взрыв – это громкий хлопок, взрывная волна, высокая температура, образование большого количества продуктов сгорания. Движение первых примитивных автомобилей сопровождалось страшным шумом и чадом, а современные машины могут двигаться практически бесшумно и незначительно загрязняют окружающую среду. И все это благодаря выхлопной системе.

Конструкция и назначение выхлопной системы

Выхлопную систему часто называют глушителем, это не совсем правильно, поскольку глушитель является лишь одним из узлов этой довольно сложной конструкции. Обычно она состоит из следующих элементов:

- выпускной коллектор, в который из цилиндра ДВС выводятся продукты сгорания;

- гофра (сильфон), снижающая вибрации, защищающая кузов от резонанса и предотвращающая преждевременный износ всей системы;

- катализатор (каталитический нейтрализатор), понижающий токсичность выхлопных газов путем их окисления и дожигания несгоревших частичек;

- резонатор, снижающий температуру выхлопных газов и скорость их движения;

- глушитель, сводящий к минимуму уровень шума.

Схема выхлопной системы

Внутри катализатора находятся благородные металлы – родий, платина, иридий, которые контактируют с токсичными частицами, содержащимися в отработанных газах, и окисляют их. Металлы располагаются внутри корпуса в виде скрученной ленты или покрытия многочисленных керамических ячеек, так что площадь их поверхности максимально большая, поэтому контакт происходит активно. Нейтрализатор – самый дорогостоящий элемент выхлопной системы.

Снижение уровня шума начинается в резонаторе, где подавляются пульсации потока, и заканчивается в глушителе. В активных глушителях снижение уровня шума обеспечивается шумопоглощающей начинкой, а в реактивных (резонаторных) – системой камер и перегородок, заставляющих поток газов менять направление.

В турбированных двигателях в состав выхлопной системы включается дополнительный элемент – турбина. Еще одним важным элементом является лямбда-зонд (датчик кислорода), регулирующий состав топливно-воздушной смеси. Обычно их устанавливают парами, на входе в каталитический нейтрализатор и на выходе из него. В некоторых системах, в основном в отечественных автомобилях, вместо катализатора используется пламегаситель.

Пламегаситель – более дешевый прибор в сравнении с катализатором. Он разбивает поток газа на несколько отдельных потоков. При этом уменьшается скорость потока, его энергия и температура. Подобную функцию выполняет резонатор, так что использование пламегасителя снижает нагрузку на него и риск его оплавления горячими газами. Но этот элемент, в отличие от катализатора, не осуществляет окисления выхлопных газов, поэтому токсичность выхлопа не снижается.

Выхлопная система предназначена для решения следующих задач:

- вывод продуктов сгорания из цилиндров ДВС;

- защита водителя и пассажиров от их проникновения в салон – выхлопные газы выбрасываются за корму автомобиля, достаточно далеко от салона;

- снижение шума;

- уменьшение вибраций, которые при передаче на кузов вызывают его ускоренный износ;

- повышение экологичности двигателя.

Признаки неисправности выхлопной системы

Заподозрить поломку выхлопной системы в первую очередь позволяют характерные звуки:

- рев, доносящийся из-под днища или капота автомобиля, свидетельствует о том, что какие-то детали прогорели, образовалась трещина, нарушилась герметичность гофры, износились прокладки, оборвались эластичные крепления;

- металлическое дребезжание из-под капота указывает на разрушение внутренней структуры резонатора, а в районе заднего бампера – реактивного глушителя;

- прерывистый стук из-под днища характерен для износа опор глушителя.

Прогоревший резонатор

Снижение мощности двигателя также может указывать на поломки системы отвода, оно обусловлено разными причинами, приводящими к увеличению сопротивления потоку газов:

- поврежден каталитический нейтрализатор;

- произошло разрушение внутренней структуры резонатора;

- неисправен кислородный датчик;

- выхлопная труба помята, сузился ее просвет.

Другие признаки неисправности выхлопной системы – на деталях появляется копоть, в салоне систематически ощущается запах сероводорода (характерно для неисправностей нейтрализатора). О неполадках каталитического нейтрализатора и лямбда-зонда может сигнализировать система самодиагностики.

Виды и причины поломок

В выхлопной системе поломкам и повреждениям подвержены все элементы, но чаще всего выходят из строя каталитический нейтрализатор, глушитель и датчик кислорода (лямбда-зонд). Поломки делят на:

- механические, обычно возникающие вследствие наезда на препятствие – деформация, вмятины, трещины, обрыв металлических ячеек внутри резонатора или реактивного глушителя. В первую очередь страдает гофра, трубы прогорают или трескаются, обычно в местах изгибов;

- коррозионные, вызванные воздействием воды, конденсата, соли – повышенная хрупкость металла, разрушение металлических элементов;

- эксплуатационные – естественный износ, прогорание, достижение предельного срока службы.

Также поломки могут быть связаны с тем, что изначально использовались некачественные компоненты, которые сами быстро выходят из строя и провоцируют разрушение связанных с ними элементов.

При неправильной эксплуатации происходит преждевременный износ и отказ элементов системы, особенно уязвим нейтрализатор:

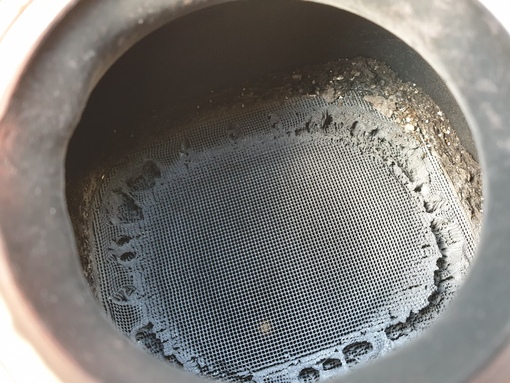

- при использовании некачественного бензина (этилированного, с металлсодержащими добавками) его каналы быстро забиваются;

- попадание масла в топливо приводит к коксованию ячеек нейтрализатора продуктами его сгорания;

- в ряде ситуаций часть топливно-воздушной смеси сгорает не внутри двигателя, а уже в нейтрализаторе, вызывая оплавление его сот. Такое происходит при неисправностях датчиков, пропусках зажигания, запуске машины в процессе буксировки;

- механические повреждения при неаккуратной езде или резкое охлаждение горячего корпуса при въезде в лужу приводят к разрушению корпуса.

Засорившийся каталитический нейтрализатор

В глушителе, помимо повреждений и износа корпуса, может случиться:

- обрыв внутренних перегородок, разрушение металлических секций – в реактивном;

- коксование шумопоглощающего наполнителя – в активном;

- повреждение подвески.

Кислородные датчики могут выходить из строя попарно или по отдельности. Им вредят те же факторы, что и нейтрализатору – некачественное топливо, примеси масла в продуктах сгорания, неполадки системы зажигания. К основным поломкам лямбда-зондов относятся:

- неисправность нагревателя;

- нарушение контакта, обычно вследствие окисления;

- прогорание или загрязнение керамического наконечника.

Ремонт выхлопной системы

При неисправности одного из элементов выхлопной системы все остальные работают с повышенной нагрузкой, кузов может страдать из-за вибраций, громкий звук выхлопа пугает и нервирует, серьезный дискомфорт причиняет запах тухлых яиц в салоне, да и вообще появляется риск отравления выхлопными газами. Так что чинить поврежденную систему нужно незамедлительно. В большинстве случаев нет необходимости прибегать к слесарному ремонту в автосервисе, устранить повреждения можно самостоятельно.

Так что чинить поврежденную систему нужно незамедлительно. В большинстве случаев нет необходимости прибегать к слесарному ремонту в автосервисе, устранить повреждения можно самостоятельно.

Обычно для ремонта необходимо полностью демонтировать выхлопную систему, это довольно продолжительный процесс, хотя ее удерживает относительно небольшое количество крепежных элементов.

Сварка выхлопной системы

- иногда проблемы связаны с тем, что между корпусом выхлопной системы и днищем автомобиля набилась грязь. Если в результате не произошло механических повреждений и коррозии, грязь достаточно просто вычистить;

- прогоревшие уплотнительные прокладки между элементами необходимо заменить;

- небольшие трещины, отверстия в трубах завариваются. При крупных повреждениях проблемный участок вырезается и закрывается заплаткой из листового металла, которую приваривают по периметру. Перед началом сварки обрабатываемый участок нужно тщательно очистить от ржавчины и загрязнений;

- при засорении, оплавлении, разрушении корпуса каталитического нейтрализатора его необходимо менять полностью. Ремонту и восстановлению эта деталь не подлежит;

- гофра с нарушенной герметичностью также подлежит замене;

- если оборвались, ослабли эластичные крепления, их необходимо заменить, если такое происходит в дороге, можно временно зафиксировать глушитель подручными средствами;

- при отрыве разделительной перегородки внутри глушителя его необходимо вскрыть болгаркой или фрезой, приварить отвалившиеся элементы и заварить шов на корпусе.

Если нет возможности обратиться в автосервис или воспользоваться сварочным аппаратом, при внешних повреждениях корпуса возможен временный ремонт с применением эпоксидного клея и термостойкого бинта или стеклоткани. Но таких мер хватит максимум на месяц.

Контроль состояния штатных подвесов, использование качественного топлива, своевременный ремонт системы зажигания продлят срок службы выхлопной системы. При появлении первых подозрительных признаков нужно ее обследовать и произвести необходимый ремонт. Если возникают затруднения с самостоятельной диагностикой и ремонтом этой системы, можно обратиться к специалистам компании JapZap. Также здесь можно приобрести контрактные запчасти для замены пришедших в негодность.

Удаление каталитического нейтрализатора (Катализатора)

Главная›Блог›Удаление каталитического нейтрализатора (Катализатора)Катализатор — это каталитический конвертер, нейтрализатор вредных соединений содержащихся в отработанных газах ДВС. Конструкция нейтрализатора напоминает соты (подобные тем, что у пчел, только с меньшей ячейкой), состоит из металла и керамики. Устанавливается в магистраль отработанных газов автомобиля.

Неисправности катализатора — в подавляющем большинстве случаев, каталитический нейтрализатор служит около 300 000 км. После чего ячеистая структура начинает медленно забиваться. Это приводит к повышению температуры выхлопа и как следствие разрушение и/или оплавление катализатора. Довольно часто при разрушении катализатора, его осколки улетают в двигатель и это приводит к печальным последствиям. Так же возрастает термонагрузка на сам ДВС т.к. газообмен в нем нарушен. Следствием повышенной термонагрузки является повышенный износ деталей двигателя. Кроме того при нарушении газообмена , значительно возрастает расход топлива и значительно снижается мощность ДВС, а это в свою очередь небезопасно для самого человека. Согласитесь, что весьма неприятный сюрприз, выехав на полосу встречного движения для обгона, почувствовать как двигатель теряет мощность?

Как проявляется неисправность?

- Двигатель не развивает былой мощности

- На панели приборов горит контрольная лампа CHECK ENGINE

- Высокий расход топлива

- Медленный рост оборотов при резком нажатии на педаль акселератора

Варианты решения проблемы:

- Удаление катализатора с программным отключением второго лямбда зонда.

Является самым правильным решением в условиях нашей действительности. Вскрывается корпус, от туда извлекается сам катализатор, после чего корпус заваривается и устанавливается на место. После процедуры физического удаления каталитического нейтрализатора, требуется провести процедуру программного отключения системы очистки отработанных газов (евро 2).

Является самым правильным решением в условиях нашей действительности. Вскрывается корпус, от туда извлекается сам катализатор, после чего корпус заваривается и устанавливается на место. После процедуры физического удаления каталитического нейтрализатора, требуется провести процедуру программного отключения системы очистки отработанных газов (евро 2). - Замена катализатора — довольно дорогостоящая процедура, к которой редко прибегают автовладельцы т.к. стоимость нового каталитического нейтрализатора может доходить до 60% стоимости автомобиля.

В нашей мастерской вы можете выполнить работы по удалению катализатора «под ключ» т.е. мы производим все работы связанные с каталитическими нейтрализаторами.

Процесс удаления каталитического нейтрализатора:

- Диагностика состояния катализатора. Проверка противодавления в выпускной системе, оценка эффективности работы нейтрализатора.

- Физическое удаление катализатора

- Программное отключение системы очистки отработанных газов

- Гарантия 3 года

Неисправности катализатора выхлопной системы

Роль выхлопной системы в автомобиле нельзя недооценить. Она предназначена для отработки и очистки газов, образовавшихся в результате работы двигателя автомобиля.

Система состоит из глушителя, впускного коллектора и катализатора (каталитического нейтрализатора). Если одна из составляющих системы выйдет из строя, нужен обязательный ремонт. Причины поломки могут быть разными, например попадание в коллектор масла или антифриза, заправка некачественным топливом и т.д.

Поломки системы выхлопа

Если антифриз попал в систему, он засоряет соты катализатора, и выводит его из строя. Обычно это тянет за собой ряд неприятных последствий: снижается эффективность работы каталитического конвертера, может образоваться обратный выхлоп из-за низкой проходимости системы, а так же крайне высока вероятность перегрева системы. Обратный выхлоп снижает КПД последующего цикла сгорания в разы. В итоге перегревается двигатель, падает мощность, изнашиваются поршни, вылетают сальники. Все это увеличивает стоимость ремонта. Поэтому своевременный ремонт выхлопной системы крайне важен.

В итоге перегревается двигатель, падает мощность, изнашиваются поршни, вылетают сальники. Все это увеличивает стоимость ремонта. Поэтому своевременный ремонт выхлопной системы крайне важен.

В теории, все топливо, поступающее в камеру должно сгорать без остатка, но на практике это происходит не всегда. Если топливо остается, оно выталкивается потоком газа в катализатор, в котором и догорает, вызывая перегревы и повреждения сот детали. То же самое может быть вызвано поломками в системе зажигания, впускных клапанах или при несвоевременной замене свечей.

Когда требуется замена катализатора?

Сегодня катализатор является обязательной деталью всех выпускаемых автомобилей. Он предназначен для снижения вредных выбросов в атмосферу. Снизить количество выбросов помогает специфическое строение детали. Она напоминает пчелиные соты, сделанные из металла или керамики. На соты наносится тончайший каталитический слой, который и помогает переработать вредные соединения. Реакция окисления обычно проходит под воздействием высоких температур, что постепенно разрушает деталь. Производители рекомендуют проводить замену катализатора не реже чем каждые 100 тысяч км пробега. Неисправность каталитического нейтрализатора обычно связанна исключительно с его сотами. Они могут посыпаться, если это керамика, или засориться, что характерно как для металла, так и керамики.

Если отказал каталитический нейтрализатор?

Ремонт катализатора необходим в следующих ситуациях:

1) Оплавленные керамические соты.Это происходит при некорректной работе впускной системы, когда в камере неправильное соотношение топлива и кислорода, смесь до конца не догорает, и накапливается в нейтрализаторе, где и происходит ее возгорание. Из-за этого соты плавятся под воздействием высоких температур. Если вовремя не устранить проблемы во впускной системе, решетка нейтрализатора оплавляется и может даже прожечь днище автомобиля. Эксплуатация такой детали запрещена! Диагностику провести не сложно, если есть неисправность, окраска внешней оболочки обесцвечивается. И с ремонтом нужно поторопиться, чтобы не повредить двигатель автомобиля.

2) Засор сот.Соты нейтрализатора крайне малы и легко загрязняются мелкими частицами от антифриза, некачественного бензина, масла и т.д. Эти частицы забивают соты катализатора, снижая его пропускную способность. Из-за низкой проходимости возникает обратный выхлоп, а температура работы двигателя начинает расти. Если вовремя не заменить деталь, можно повредить двигатель автомобиля.

3) Трещина решетки каталитического преобразователя.Когда водитель ездит неаккуратно и на высокой скорости, керамическая решетка может дать трещину. Если не устранить трещину, двигатель начнет сильно перегреваться.

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с вашим системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

(PDF) Влияние условий работы двигателя на температуру каталитического нейтрализатора в двигателе с системным интегратором

ЗАКЛЮЧЕНИЕ

Было представлено параметрическое исследование условий работы двигателя

, влияющих на температуру катализатора.

Кроме того, на основе экспериментальных данных было проведено моделирование двигателя

в дополнение к эксперименту

. Основные выводы заключаются в следующем;

1. Температуры выхлопных газов были линейно увеличены

примерно до 300 ° C при полной нагрузке

.Когда двигатель работает с более высокой нагрузкой и скоростью на

, подача топлива

(химическая энергия) в двигатель увеличивается,

приводит к увеличению выработки механической

и тепловой энергии и, следовательно, к увеличению выхлопных газов на

температуры. Кроме того, при увеличении нагрузки

происходит соответствующее увеличение запаздывания зажигания на

, что также приводит к повышению температуры на

.

2. Когда двигатель работал с избытком воздуха

, коэффициент 1.0, температура CCC была выше

, чем 150 ° C в случае коэффициента избытка воздуха 0,8

. Экзотермическая реакция, при которой газ CO

превращается в газ CO

2

, максимальна при коэффициенте избытка воздуха

около 1,0, а температура горения

максимальна при коэффициенте избытка воздуха

, равном 1,0, что вызывает максимальную температуру.

градиент.

3. Замедление момента зажигания более чем на 20 ° CA после

ВМТ привело к повышению температуры катализатора выше

, чем 1050 ° C, что может вызвать термическую деактивацию

катализатора.Чрезмерная задержка опережения зажигания

приведет к дожиганию

в выхлопных газах, что приведет к быстрому повышению температуры выхлопных газов

и, в худшем случае, к остановке двигателя

с серьезными проблемами с выбросами.

4. Температура катализатора

была увеличена примерно на 250 ° C с частотой пропусков зажигания на 20%. Пропуски зажигания

могут вызвать немедленное повреждение катализатора

, поскольку в катализатор попадает несгоревшее топливо и

кислорода.

5. Время зажигания было значительно сокращено за счет надлежащего контроля момента зажигания

и пропусков зажигания

на короткий период. Увеличение частоты пропусков зажигания

вызвало более высокую температуру катализатора, хотя время зажигания

почти одинаково для всех условий пропуска зажигания

.

6. Температура газа на входе в катализатор была предсказана

в соответствии с частотой вращения двигателя, моментом зажигания и соотношением воздух / топливо

с использованием коммерческой программы моделирования

(Ricardo Wave) в дополнение к экспериментальным результатам

.Ошибка между расчетными данными

и экспериментальными данными находится в пределах

5% диапазона, так что метод моделирования

оказался разумным.

БЛАГОДАРНОСТИ

Авторы хотели бы выразить признательность за поддержку

компании Hyundai-Motor и National Research

Схема лаборатории, Министерство науки и технологий,

Корея.

ССЫЛКИ

1.

Crane, M. E., Thring, R.H., Podnar, DJ, и Dodge, L.

G., «Снижение выбросов при холодном запуске с использованием быстрого выхлопа

Port Oxidation (REPO) в искровом двигателе», SAE 970264,

1997.

2. Ху, З., и Хек, Р.М., «Высокотемпературные сверхстабильные катализаторы

с близкой связью», SAE 950254, 1995.

3. Брисли, Р.Дж., О’Салливан, Р.Д., Уилкинс, А.Дж.

Влияние высокотемпературного старения на платино-родиевые

и палладий-родиевые трехкомпонентные катализаторы », SAE

5, 1991.

4. Нагель, Т., Маус, В., и Брейер, Дж., «Разработка

повышенных условий испытаний для приложений с моноблочным катализатором

», SAE 962079, 1996.

5. Далип, К.Г. и Меслер, Д., «Технология контроля выбросов

для соответствия редакциям FTP», SAE 961115,

1996.

6. Луи, Ю.К., и Деттлинг, Дж. К., «Развитие Pd / Rh TWC

Catalyst. Technology », SAE930249, 1993.

7. Heck, RM, Ху, З. Смалинг, Р., и Амундсен, А.,

«Проектирование систем с замкнутым катализатором и характеристики ULEV

после старения при 1050 ° C», SAE 952415, 1995.

8. O’Sullivan, RD и Уилл, Н.С., «Влияние периодических пропусков зажигания

и изменения соотношения воздуха и топлива на температуру выхлопа

катализатора», SAE 940927, 1994.

9. Johnson Matthey and HMC Technical Seminar,

«Деактивация. of Catalyst », стр.25, 1985.

10.Чан, С.Х., и Чжу, Дж., «Важность высокого значения

управления замедлением зажигания на катализаторе Lightoff», SAE

962077, 1996.

11. Уэно, М., Акадзаки, С., Ясуи , Ю., и Иваки, Ю., «Система быстрого прогрева

во время периода запуска двигателя с использованием

адаптивного управления впускным воздухом и синхронизацией зажигания», SAE

2000-01-0551, 2000.

12. Хетерингтон П. и др., «Моделирование нечетного пожара V-10 Выхлоп

Шум для оценки качества звука», SAE 1999-01-1652,

1999.

13. Ricardo North America, Inc., Основное руководство WAVE,

Документация / руководство пользователя, версия 3.6, 2001 г.

14. Уотсон, Н., Пилли, А.Д., и Марзук, М., «A

Combustion» Корреляция для моделирования дизельного двигателя »,

SAE 800029, 1980.

15. Вошни, Г.,« Универсальное уравнение для мгновенных коэффициентов теплопередачи

во внутреннем двигателе внутреннего сгорания

», SAE 670931, 1967.

16.Чен С.К. и Флинн, П.Ф., «Разработка одноцилиндрового исследовательского двигателя с воспламенением от сжатия

», SAE

650733, 1965.

17. Буркхолдер, С.П., и Купер, Б.Дж., «Влияние старения и условия испытаний

. on Catalyst Performance », SAE

4, 1991.

18. Heck, RM, Hochmuth, JK, and Dettling, JC,« Влияние

концентрации кислорода на старение катализаторов TWC »,

SAE 920098, 1992.

19.Кэрол, Л. А., Ньюман, Н. Е. и Манн, Г. С., «Деактивация трехкомпонентного катализатора при высокой температуре

», SAE

892040, 1989.

Катализатор окисления дизельного топлива

Катализатор окисления дизельного топливаW. Адди Маевски

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Катализаторы окисления дизельного топлива способствуют химическому окислению CO и HC, а также органической фракции (OF) твердых частиц дизельного топлива.Они также окисляют диоксид серы, который присутствует в выхлопных газах дизельных двигателей при сжигании серосодержащего топлива. Окисление SO 2 приводит к образованию твердых частиц сульфата и может значительно увеличить общие выбросы твердых частиц, несмотря на уменьшение органической фракции. В современных системах нейтрализации дизельных двигателей важной функцией DOC является повышение содержания NO 2 в выхлопных газах для поддержки работы катализаторов SCR и сажевых фильтров.

В современных системах нейтрализации дизельных двигателей важной функцией DOC является повышение содержания NO 2 в выхлопных газах для поддержки работы катализаторов SCR и сажевых фильтров.

Каталитические реакции

Катализатор окисления дизельного топлива (DOC) обязан своим названием своей способности способствовать окислению компонентов выхлопных газов кислородом, который в больших количествах присутствует в выхлопных газах дизельных двигателей. При прохождении над катализатором окисления монооксид углерода (CO), газовая фаза углеводородов (HC), органическая фракция дизельных твердых частиц (OF), а также нерегулируемые выбросы, такие как альдегиды или ПАУ, могут окисляться до безвредные продукты, и, следовательно, их можно контролировать с помощью DOC.В современных системах дополнительной обработки дизельного топлива важной функцией DOC является окисление оксида азота (NO) до диоксида азота (NO 2 ) — газа, необходимого для поддержания производительности дизельных сажевых фильтров и катализаторов SCR, используемых для снижения NOx. . Подробное обсуждение реакций DOC, кинетики реакций и других аспектов технологии можно найти в литературе [3829] .

Механизм реакции над дизельным катализатором окисления объясняется наличием активных каталитических центров на поверхности носителя катализатора, которые обладают способностью адсорбировать кислород.В целом реакция каталитического окисления включает следующие три стадии:

- кислород связан с каталитическим центром,

- реагентов, таких как CO и углеводороды, диффундируют к поверхности и реагируют со связанным кислородом, а

- продуктов реакции, таких как CO 2 и водяной пар, десорбируются с каталитического центра и диффундируют в основной объем выхлопных газов.

Окисление углеводородов и CO в выбросах дизельного топлива можно описать следующими химическими реакциями:

[Углеводороды] + O 2 = CO 2 + H 2 O (1)

C n H 2m + (n + m / 2) O 2 = nCO 2 + mH 2 O (1a)

2CO + O 2 = 2CO 2 (2)

Углеводороды окисляются с образованием диоксида углерода и водяного пара, как описано реакцией (1) или — более стехиометрически строго — реакцией (1а). Фактически реакции (1) и (1а) представляют собой два процесса: окисление газовой фазы HC, а также окисление соединений OF. Реакция (2) описывает окисление моноксида углерода до диоксида углерода. Поскольку углекислый газ и водяной пар считаются безвредными, вышеуказанные реакции приносят очевидные выгоды. Окисление углеводородов также приводит к уменьшению запаха дизельного топлива.

Фактически реакции (1) и (1а) представляют собой два процесса: окисление газовой фазы HC, а также окисление соединений OF. Реакция (2) описывает окисление моноксида углерода до диоксида углерода. Поскольку углекислый газ и водяной пар считаются безвредными, вышеуказанные реакции приносят очевидные выгоды. Окисление углеводородов также приводит к уменьшению запаха дизельного топлива.

Однако катализатор окисления будет способствовать окислению всех соединений восстановительного характера; некоторые из реакций окисления могут приводить к образованию нежелательных продуктов и, по сути, быть контрпродуктивными для катализатора.Окисление диоксида серы до триоксида серы с последующим образованием серной кислоты (H 2 SO 4 ), описываемое реакциями (3) и (4), возможно, является наиболее важным из этих процессов.

2SO 2 + O 2 = 2SO 3 (3)

SO 3 + H 2 O = H 2 SO 4 (4)

Когда выхлопные газы выпускаются из выхлопной трубы и смешиваются с воздухом либо в окружающей среде, либо в туннеле для разбавления, который используется для отбора проб твердых частиц, их температура снижается.В таких условиях газообразный H 2 SO 4 соединяется с молекулами воды и зародышеобразователями, образуя (жидкие) частицы, состоящие из гидратированной серной кислоты. Этот материал, называемый сульфатными частицами, способствует общему выбросу твердых частиц из двигателя. Каталитическое образование сульфатов, особенно в сочетании с дизельным топливом с высоким содержанием серы, может значительно увеличить общие выбросы ТЧ и, таким образом, стать препятствием для применения катализатора.

Окисление NO до NO 2 необходимо для работы современных систем контроля за выбросами дизельного топлива, где DOC является вспомогательным катализатором, поддерживающим работу других типов катализаторов, расположенных после катализатора окисления, для которых требуется повышенное содержание NO . 2 / NO отношение.

2 / NO отношение.

2НО + О 2 = 2НО 2 (5)

Двуокись азота требуется для повышения эффективности некоторых типов катализаторов SCR, а также для содействия пассивной регенерации сажевых фильтров (DPF). DOC, используемые в приложениях DPF / SCR, обычно оптимизированы для производства с высоким содержанием NO 2 .

Повышенные отношения NO 2 / NO с катализаторами окисления — хотя и необходимы для работы систем нейтрализации дизельных двигателей — также были источником разногласий.Среди двух компонентов выбросов NOx NO 2 проявляет более высокую токсичность, чем NO. В некоторых случаях повышенные выбросы NO 2 могут способствовать ухудшению качества воздуха. Этот потенциальный вредный эффект DOC был впервые обнаружен в подземных выработках [159] . Эта проблема также может иметь значение в «уличных каньонах» с высокой интенсивностью движения, даже если термодинамическое равновесие реакции (5) может быть достигнуто быстрее в присутствии солнечного света, а NO может быстро окисляться озоном.

###

Катализаторы контроля выбросов

Катализаторы контроля выбросовW. Адди Маевски

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Катализаторы контроля выбросов, представленные в 1970-х годах, в настоящее время используются во всех типах двигателей внутреннего сгорания, а также в ряде стационарных приложений.В каталитических реакторах для мобильных устройств, известных как каталитические преобразователи, используются монолитные подложки, покрытые катализатором. Термины, которые используются для характеристики характеристик катализатора, включают эффективность преобразования, температуру зажигания и объемную скорость.

Фон

Технологии экологических катализаторов уходят корнями в проблемы загрязнения воздуха легковыми автомобилями, работающими на бензине. Выбросы бензиновых автомобилей были первоочередными целями ранних законодательных актов о загрязнении воздуха, начиная с 1970-х и 1980-х годов.В США федеральные нормы выбросов основаны на четырех законах: Закон о чистом воздухе (CAA) 1967 года, CAA 1970 года и две поправки к нему, принятые в 1977 и 1990 годах [406] .

Выбросы бензиновых автомобилей были первоочередными целями ранних законодательных актов о загрязнении воздуха, начиная с 1970-х и 1980-х годов.В США федеральные нормы выбросов основаны на четырех законах: Закон о чистом воздухе (CAA) 1967 года, CAA 1970 года и две поправки к нему, принятые в 1977 и 1990 годах [406] .

После принятия CAA и вытекающих из него стандартов выбросов для транспортных средств в середине 1970-х годов в США были введены в производство катализаторы окисления (первое коммерческое применение в автомобилях 1975 модельного года) для контроля выбросов CO и HC из бензина с искровым зажиганием (SI). приложения двигателя. Технология трехкомпонентного катализатора, представленная в 1980-х годах, также позволила контролировать выбросы NOx из двигателей SI на уровнях, которые значительно ниже, чем выбросы NOx из дизельных двигателей.Наконец, в 1990-х годах катализаторы окисления были внедрены в автомобили с дизельным двигателем в Европе, а также в двигатели для дизельных автобусов и (в ограниченном масштабе) грузовых автомобилей в США. Еще с 1970-х годов дизельные катализаторы также использовались в некоторых профессиональных средах, например, в подземных горных выработках. В большинстве катализаторов во всех перечисленных выше областях применения в качестве активных компонентов используются благородные металлы платиновой группы.

Рисунок 1 . Каталитический нейтрализатор на бензиновом автомобиле Вслед за успехом в области применения мобильных двигателей для стационарных применений были внедрены каталитические технологии для контроля летучих органических соединений (ЛОС) и выбросов NOx.Список применений катализаторов включает такие источники выбросов, как химические предприятия, процессы окраски и нанесения покрытий, печи, полиграфия, химчистка, производство электроэнергии и, наконец, что не менее важно, стационарные двигатели. Примеры каталитических технологий для стационарных двигателей включают неселективное каталитическое восстановление (NSCR) NOx из двигателей, работающих на обогащенном природном газе, и селективное каталитическое восстановление (SCR) NOx аммиаком из дизельных двигателей.

Широкое распространение и популярность катализаторов для контроля выбросов из двигателей внутреннего сгорания можно объяснить рядом преимуществ, а именно:

- простота и пассивность большинства каталитических систем,

- Незначительное отрицательное влияние на двигатель или экономию топлива (низкий перепад давления),

- эксплуатация, не требующая обслуживания или требующая минимального обслуживания,

- доказала свою надежность, а

- относительно невысокая стоимость.

Катализаторы также имеют ряд недостатков и потенциальных проблем, которые необходимо тщательно учитывать при проектировании систем контроля выбросов. Некоторые из проблем включают:

- Зависимость производительности от температуры. В случае двигателей внутреннего сгорания это означает зависимость производительности от условий работы двигателя и рабочего цикла.

- Потеря активности из-за отравления и термической деактивации.

- Возможность нежелательных реакций.В некоторых случаях над катализатором могут образовываться вторичные выбросы.

- Недостаточное наличие на рынке некоторых каталитических материалов, таких как некоторые благородные металлы, может вызвать непредсказуемые колебания цен и дефицит предложения.

- Металлы платиновой группы, в основном платина, палладий и родий, выделяемые каталитическими преобразователями в результате истирания, могут накапливаться в почве и растениях вдоль шоссе [1087] и были обнаружены в дорожной пыли и городских отходах, таких как сожженная зола сточных вод [2468 ] , а также в атмосферных твердых частицах в городской среде [1343] , экологические последствия которых остаются неясными.

- Некоторые неблагородные металлы могут быть потенциальным источником вредного воздействия на здоровье и окружающую среду, если они выбрасываются из каталитического нейтрализатора в результате истирания или других процессов.

Использование таких металлов может быть ограничено государственными постановлениями и / или руководящими принципами (например, политика правительства Японии, принятая еще в 1970-х годах, ограничивает использование Cu, Ni, V, Co, Cr и Mn в катализаторах контроля выбросов).

Использование таких металлов может быть ограничено государственными постановлениями и / или руководящими принципами (например, политика правительства Японии, принятая еще в 1970-х годах, ограничивает использование Cu, Ni, V, Co, Cr и Mn в катализаторах контроля выбросов).

###

Катализаторы нефтепереработки — Деактивация и способы ее избежать

Тяжелые металлыТипичными тяжелыми металлами, встречающимися при переработке углеводородов, являются мышьяк, ртуть, свинец, никель и кадмий.Все они считаются стойкими ядами для драгоценных металлов и основных катализаторов. Тяжелые металлы имеют тенденцию абсорбироваться стенками защитной оболочки. Мышьяк и ртуть особенно вредны, поскольку они легко сплавляются со многими активными металлами, образуя неактивную поверхность. Это эффективно снижает доступность площади поверхности для реактивности.

Ванадий и никель — хорошо известные яды, встречающиеся в процессах каталитического крекинга. Ванадий присутствует в виде металлоорганического соединения, которое превращается в оксид в регенераторе.Затем ванадий может мигрировать к цеолитному катализатору и образовывать эвтектику с низкой температурой плавления с оксидом алюминия-кремнеземом цеолитной структуры. Это приводит к необратимому разрушению цеолита и значительной потере активности.

Никель осаждается на поверхности катализатора и может действовать как сильный катализатор дегидрирования, который затем способствует отложению углерода. В установках FCC никель также способствует образованию нежелательного легкого конечного газа. Хотя никель не влияет на активность, он отрицательно влияет на селективность катализатора.

Оксид железа очень реактивен с другими загрязнителями, такими как натрий и кремний, которые затем накапливаются на поверхности катализатора. Эти скопления растут и вызывают закупорку пор и снижение активности катализатора.

Азоторганические соединения действуют как яд для катализаторов гидрокрекинга и каталитического риформинга. Эти соединения реагируют с образованием аммиака, который затем нейтрализует кислотные функции металлических центров катализатора.

Эти соединения реагируют с образованием аммиака, который затем нейтрализует кислотные функции металлических центров катализатора.

Вода оказывает различное негативное воздействие на катализаторы нефтепереработки.Вода может растворять некоторые растворимые компоненты катализатора. Например, вода будет растворять хлориды из катализатора каталитического риформинга, тем самым снижая активность плотности кислотных центров на поверхности. Это влияет на способность катализаторов участвовать в реакциях изомеризации. Вода ускоряет старение катализатора в большей степени, чем термическое спекание. Гидротермальное старение приводит к росту кристаллов и необратимой потере активности. Вода, остающаяся в слое катализатора, также может вызвать физическое разрушение структуры носителя катализатора из-за создания пара под высоким давлением.

Влияние параметров процесса на каталитическое сжигание выбросов растворителей

Каталитическое окисление — это осуществимая и доступная технология для снижения выбросов растворителей. Однако важно найти оптимальные условия эксплуатации, поскольку они сильно зависят от области применения сжигания ЛОС. В данной статье представлены результаты лабораторных экспериментов, касающихся четырех основных параметров, а именно, влияния концентрации, часовой объемной скорости газа (GHSV), температуры и влажности на окисление н-бутилацетата.Как свежие, так и промышленно состаренные коммерческие катализаторы Pt / Al2O3 были испытаны для определения оптимальных условий процесса, а также порядка значимости и уровня выбранных параметров. Влияние этих параметров оценивали с помощью компьютерного статистического планирования экспериментов. Согласно результатам, GHSV была наиболее доминирующим параметром при окислении н-бутилацетата. Уменьшение GHSV и повышение температуры увеличивают конверсию н-бутилацетата. Эффект взаимодействия GHSV и температуры был более значительным, чем эффект концентрации.Оба они влияют на реакцию, увеличивая конверсию н-бутилацетата. Влага лишь незначительно снижает конверсию, но также немного снижает образование побочных продуктов. Старение не изменило порядок значимости вышеупомянутых параметров, однако влияние отдельных параметров немного увеличилось в зависимости от старения.

Влага лишь незначительно снижает конверсию, но также немного снижает образование побочных продуктов. Старение не изменило порядок значимости вышеупомянутых параметров, однако влияние отдельных параметров немного увеличилось в зависимости от старения.

1. Введение

Летучие органические соединения (ЛОС) вместе с оксидами азота вносят основной вклад в образование фотохимический озон.В 1999 году ЕС принял директиву о выбросах ЛОС-растворителей. [1], цели которого должны быть внедрены к 2007 году. Процессы нанесения покрытий на древесину относятся к числу те, которые должны соответствовать директиве по выбросам летучих органических соединений. По нашим По опыту, выбросы растворителей в процессе нанесения покрытий на древесину обычно включают этанол и н-бутилацетат [2], из которых н-бутилацетат имеет типичный запах растворителя.

Наиболее осуществимые технологии борьбы с выбросами

для выбросов, которые представляют собой смеси различных ЛОС, основаны на уничтожении, что

есть термическое и каталитическое окисление или биоразложение.Если общее количество ЛОС

концентрации не очень высоки, каталитическое сжигание с рекуперацией тепла

наиболее экономичная альтернатива [3, 4]. Нормальная рабочая температура

каталитическая установка для сжигания летучих органических соединений в промышленном масштабе для снижения выбросов растворителей

около 350∘C, но варьируется в зависимости от летучих органических соединений

окисляемое соединение [5]. Например, минимальный вход в реактор

температуры, сообщаемые Хейсом и Колачковски [6], варьируются от 190 ° C до 350 ° C. Экономия каталитического сжигания может быть еще больше

улучшена за счет использования системы рекуперации тепла и, кроме того, работы

инсинератор может быть автотермическим, что означает отсутствие дополнительного нагрева

Выбрасываемые газы необходимы для поддержания реакций окисления.Автотермический

работа может быть достигнута на практике, например, с помощью реверсирования потока

регенеративные теплообменники [3, 4, 7].

В общем, есть несколько процессов или рабочие параметры, которые могут повлиять на полное окисление ЛОС. К ним относятся, например, концентрация выхлопных газов, почасовая доля газа. скорость (GHSV), температура и влажность выделяемого газа. В этом исследования, влияние различных параметров процесса на окисление н-бутила ацетат исследуются в лабораторных условиях.Аналогичные исследования проводятся как на свежих, так и на промышленно состаренных катализаторах Pt / Al2O3. Цель данного исследования заключается в определении оптимальных условий процесса каталитического сжигания н-бутилацетата, а также выяснить, насколько значительны эффекты этих параметры есть на практике. Компьютерный статистический экспериментальный план используется в качестве инструмента при разработке экспериментов и при оценке результатов. В результаты обсуждаются «в свете процесса реверсирования потока», поскольку промышленный процесс, связанный с этим исследованием, управляется реверсивным потоком.В Кроме того, промышленное старение катализатора Pt / Al2O3 проводилось в инсинератор с обратным потоком.

2. Экспериментальная

2.1. Лабораторные эксперименты

Лаборатория

эксперименты проводились в проточном трубчатом кварцевом реакторе.

диаметром 9 мм. Жидкофазный н-бутилацетат, выбранный в качестве

модельный состав, основанный на промышленных измерениях, был впервые испарен и

подается воздух в реактор с помощью калибратора (Temet Instruments Inc.Тип Ø0009). Вода во влагосодержащих опытах подавалась с помощью

отдельный шприцевой насос, испарение и смешивание с реакционной смесью перед

вход в реактор. Реактор нагревали до температуры реакции в

трубчатая печь. Непрерывный газовый поток анализировался на выходе из

реактор с помощью GC / FID (пламенно-ионизационный детектор) и с помощью GC / TCD (термический

детектор проводимости) (Agilent Technologies модель 6892N). Слой катализатора

высота (30 мм, что дает объем ~ 1.9 см3) оставалась постоянной в течение

эксперименты. Температура измерялась на входе в катализатор с помощью прибора К-типа.

термоэлемент.

Температура измерялась на входе в катализатор с помощью прибора К-типа.

термоэлемент.

Эксперименты проводились на свежих и промышленно состаренных металлических монолитах Pt / Al2O3. Катализатор Pt / Al2O3 выдерживали в промышленный процесс снижения выбросов растворителей в течение 25 месяцев. Образцы катализаторов были установлены в мусоросжигательной печи промышленного масштаба между слоем катализатора и регенеративные теплообменники таким образом, чтобы они подвергались воздействию однократно очищенный или неочищенный поток выбросов в зависимости от работы обратного потока процесс.В период старения промышленный мусоросжигательный завод работал в приложение по сокращению выбросов растворителей, где преобладают выбросы соединение было н-бутилацетатом. Общая концентрация выхлопных газов составила колеблется в зависимости от технологического процесса с использованием растворителя. Температура каталитический мусоросжигательный завод в течение периода старения колебался примерно между 350-400∘С. Более подробное описание промышленного старения представлено в [8].

До лаборатории В экспериментах свежий катализатор нагревали до 600 ° С и охлаждали до комнатной температуры. температура в воздухе.Эта процедура не проводилась для состаренного катализатора, так как он может изменить состояние поверхности катализатора и даже регенерировать его. В активность каждого катализатора была проверена тестами зажигания до и после факториала. эксперименты. В экспериментах с выключенным светом концентрация н-бутилацетата составляла 2000 ppm, GHSV составляла 31 500 ч-1, скорость нагрева 5∘Cmin-1 из комнатной температура около 700∘C. Также были измерены площади поверхности по БЭТ (Coulter Omnisorp 360CX) до и после лабораторных экспериментов.

2.2. Программа экспериментального проектирования

MODDE 6.0

(Umetric AB)

использовался как инструмент в статистическом дизайне экспериментов и при оценке

влияние выбранных параметров (температура, GHSV, концентрация и

влага), влияющие на каталитическое окисление н-бутилацетата. Далее

учитывался эффект старения катализатора, то есть влияет ли старение

обрабатывает параметры или даже меняет их порядок значимости. Множество

экспериментов было выполнено с полным двухуровневым факторным планом.Эффект

один фактор оценивался на всех уровнях других факторов, что позволило исследовать

эффектов взаимодействия выбранных параметров. Использованный ответ был

конверсия н-бутилацетата на свежих и старых катализаторах, которая была

рассчитывается на основе измеренных концентраций. Обоснованность эмпирического

модели, оснащенные множественной линейной регрессией (MLR), были протестированы с

дисперсионный анализ (ANOVA). Используемый уровень достоверности составил 95%.

Далее

учитывался эффект старения катализатора, то есть влияет ли старение

обрабатывает параметры или даже меняет их порядок значимости. Множество

экспериментов было выполнено с полным двухуровневым факторным планом.Эффект

один фактор оценивался на всех уровнях других факторов, что позволило исследовать

эффектов взаимодействия выбранных параметров. Использованный ответ был

конверсия н-бутилацетата на свежих и старых катализаторах, которая была

рассчитывается на основе измеренных концентраций. Обоснованность эмпирического

модели, оснащенные множественной линейной регрессией (MLR), были протестированы с

дисперсионный анализ (ANOVA). Используемый уровень достоверности составил 95%.

параметры и используемые уровни были основаны на более ранних результатах, достигнутых

промышленные измерения, от источников выбросов растворителей и от каталитических

инсинератор, используемый для снижения выбросов растворителей.Катализатор Pt / Al2O3 на металлической подложке был выбран для этих экспериментов на основе проверочных испытаний катализатора.

где он проявил наибольшую активность в окислении н-бутилацетата [3, 9]. Как

Как уже упоминалось, выбранными рабочими параметрами были температура, GHSV,

концентрация и влажность. Температуры экспериментов были

выбрано, чтобы быть выше, чем зажигание катализаторов, то есть выше

температура конверсии 50%, из которых более низкая температура, 300 ° C, близка к нормальной промышленной

рабочая температура инсинератора, причем более высокий температурный уровень, 500 ° C, выше нее.Основа выбора

уровней GHSV, то есть 31 500 ч-1 и 63 000 ч-1, было

аналогично выбору уровней температуры. В экспериментах GHSV

уровни устанавливались путем регулирования общего потока реагирующей газовой смеси. В

более низкий уровень концентрации (2000 ppm) был близок к концентрации

н-бутилацетат в измеренных выбросах растворителя [2], более высокий уровень

было 4000 частей на миллион. Верхний уровень влажности составлял 2,5 об.%, А нижний. вода уровня не была введена в систему (т.е., нулевой уровень влажности).

вода уровня не была введена в систему (т.е., нулевой уровень влажности).

3. Результаты и обсуждение

Цели этого исследования должны были определить оптимальные условия процесса для каталитического сжигание н-бутилацетата и определение уровней значимости выбранных параметры. Экспериментальные данные были проанализированы с использованием статистического дизайна. программное обеспечение, чтобы также по-новому взглянуть на одновременные эффекты несколько параметров процесса. В таблице 1 представлен ряд экспериментов, в которых указаны более высокие и более низкие значения параметров.На рисунке 1 показаны ответы. (превращения н-бутилацетата) поверх свежих и выдержанных монолитов. В целом, достигнутые конверсии во всех экспериментах достаточно высоки (более 94%). В состаренный катализатор, по-видимому, дает несколько меньшие значения конверсии, чем свежий один, что означает, что катализатор фактически немного потерял свою активность в течение 25 месяцев выдержки. Особенно это наблюдается при более высокой GHSV. значения (опыты 5–8 и 13–16). Это также хорошо видно из рисунка 1, что более низкая GHSV дает более высокие значения конверсии, как и ожидалось, но GHSV, кажется, имеют наибольший основной эффект на конверсию н-бутилацетата по сравнению с влияние и других параметров.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Чтобы получить более подробную информацию,

ответы были подогнаны с помощью программы MODDE. В целом

подгонка ответов показала, что изучаемые здесь параметры имеют схожие

влияет на конверсию н-бутилацетата независимо от того, используется ли катализатор.

был свежим или выдержанным — порядок значимости параметров был

не изменилось. Расчетные эффекты параметров для свежих и состаренных катализаторов.

представлены на рисунках 2 (а) и 2 (б) соответственно. Более подробно все

отдельные эффекты, а также условия взаимодействия показаны на рисунке 2, даже если

эффекты всех этих условий не значительны. Ошибка указана в

каждая полоса индикации эффекта отдельно. Если ошибка больше, чем

расчетный эффект, эффект может быть удален из окончательной модели.

Расчетные эффекты параметров для свежих и состаренных катализаторов.

представлены на рисунках 2 (а) и 2 (б) соответственно. Более подробно все

отдельные эффекты, а также условия взаимодействия показаны на рисунке 2, даже если

эффекты всех этих условий не значительны. Ошибка указана в

каждая полоса индикации эффекта отдельно. Если ошибка больше, чем

расчетный эффект, эффект может быть удален из окончательной модели.

При сроке действия установленного модель (MLR) была оценена с помощью ANOVA, результаты показали, что модель была статистически значимо с уровнем достоверности 95%.Квадрат кратного коэффициент корреляции модели, то есть вариация отклика процент, объясненный моделью, 𝑅2, для свежих и состаренных катализаторов составили 0,976 и 0,986 соответственно. Процент вариации ответа, прогнозируемый модель 𝑄2 составила 0,945 для свежих и 0,968 для выдержанных катализатор. Однако следует помнить, что модель действительна только в используемых диапазон параметров.

На рисунках 1, 2 (a) и 2 (b) показано

что GHSV оказывает наибольшее и отрицательное основное влияние на конверсию, то есть, когда GHSV увеличивается, конверсия

уменьшилось.Кроме того, влияние GHSV более значимо при низких температурах.

и это немного более важно для старого катализатора, чем для свежего

катализатор. Из-за выбранных уровней температуры модельная реакция происходит в

область ограничения массопереноса (см. рисунок 3). Увеличение перемещений GHSV

реакция немного ближе к переходной фазе, где реакция переключается с

кинетика в контролируемую область массопереноса. В зоне ограниченного массообмена,

на скорость реакции в первую очередь влияет диффузия пор (при более низкой температуре

уровень), а затем — объемной диффузией.Это влияет на кажущуюся скорость реакции,

и, более подробно, фаза массопереноса каталитической реакции. Этот шаг

реакции имеет меньшую относительную температурную зависимость, чем другие стадии

реакция (т.е. диффузия пор, сорбции и поверхностная реакция), но это

больше зависит от условий потока. На конверсию также влияет то, что

что время пребывания реагентов внутри катализатора при более высоком уровне GHSV

также меньше, чем на более низком уровне GHSV.

На конверсию также влияет то, что

что время пребывания реагентов внутри катализатора при более высоком уровне GHSV

также меньше, чем на более низком уровне GHSV.

Температура имеет второй по величине но положительно влияет на конверсию, поэтому при повышении температуры конверсия также увеличивается. Поскольку эксперименты проводились на ограниченная область массопереноса, повышение температуры увеличивает кажущееся скорость реакции меньше, чем при уменьшении GHSV. Например, объемный молекулярный скорости диффузии изменяются примерно на 𝑇3 / 2, а поверхностные реакции зависят от температура по экспоненциальному закону Аррениуса.Несколько авторов [7, 10, 11] сообщили, что если каталитическая установка для сжигания работает автотермически с реверсирование потока, небольшие изменения, например, в скорости потока, на входе температура и концентрация могут вообще не влиять на конечную конверсию. Этот возникает из-за квазистационарного режима, когда температурный профиль в трубчатый реактор имеет максимальное значение около центра реактора и медленно колеблется к выходам из реактора, когда направление потока измененный.Этот эффект называется тепловой ловушкой, и его можно использовать для достижения и поддерживать более высокие температуры реакции по сравнению с прямоточным реактором. Выше может образоваться температура поверхности катализатора по сравнению с температурой основного газа также в однокорвальной системе из-за экзотермических реакций. В прямоточном В системе этот температурный максимум близок к выходу из катализатора [12].

Третий значимый член — это

эффект взаимодействия между температурой и GHSV. Из рисунка 2 видно, что эффект взаимодействия является положительным и увеличивает конечную конверсию

н-бутилацетат.Как правило, влияние других параметров усиливается с помощью

более высокое значение GHSV. Однако более высокая температура уравновешивает этот эффект. Если

мы рассматриваем кривую выключения света, представленную на рисунке 3, увеличение GHSV

перемещает кривую выключения света в область более высоких температур. Если реакция

температура остается прежней, конверсия н-бутилацетата снижается. Затем

при повышении температуры превращение н-бутилацетата увеличивается.

очередной раз. При более высоких скоростях потока у соединений не так много времени, чтобы реагировать на

каталитическая поверхность как при меньших расходах, и, следовательно, при более высокой температуре

необходим для усиления поверхностных реакций, так что аналогичная эффективность окисления

н-бутилацетата может поддерживаться на обоих уровнях GHSV.В температуре

диапазон, используемый в этом исследовании, термическое (т.е. газовая фаза) конверсия н-бутила

ацетат составляет менее 30%, и он может иметь лишь незначительное влияние на конце

конверсия [3]. Если рассматривать значения GHSV на практике, они также сообщаются для

системы реверсирования потока со слишком высокой GHSV, вероятно, погаснут реакции

из-за слишком короткого времени контакта при определенной температуре реакции [13].

Если реакция

температура остается прежней, конверсия н-бутилацетата снижается. Затем

при повышении температуры превращение н-бутилацетата увеличивается.

очередной раз. При более высоких скоростях потока у соединений не так много времени, чтобы реагировать на

каталитическая поверхность как при меньших расходах, и, следовательно, при более высокой температуре

необходим для усиления поверхностных реакций, так что аналогичная эффективность окисления

н-бутилацетата может поддерживаться на обоих уровнях GHSV.В температуре

диапазон, используемый в этом исследовании, термическое (т.е. газовая фаза) конверсия н-бутила

ацетат составляет менее 30%, и он может иметь лишь незначительное влияние на конце

конверсия [3]. Если рассматривать значения GHSV на практике, они также сообщаются для

системы реверсирования потока со слишком высокой GHSV, вероятно, погаснут реакции

из-за слишком короткого времени контакта при определенной температуре реакции [13].

Эффект концентрации — это

Четвертый важный эффект в этой оценке.Концентрация имеет более

значительное влияние на конверсию при более высоком уровне GHSV, чем при более низком уровне GHSV. В

положительный эффект более высокой концентрации можно объяснить, например,

повышенная температура. Этот эффект наиболее выражен при более низкой температуре.

уровень и высокий уровень GHSV, когда фаза реакции отодвигается от насыпной массы

перенос контролируемой фазы реакции. Когда больше н-бутилацетата

доступны, выделяется больше тепла реакции и усиливаются поверхностные реакции

пока имеется достаточно кислорода.Эти эксперименты проводятся

в обедненных условиях и имеется избыток кислорода. Помимо поверхности