Раздел недели: Скоропись физического, математического, химического и, в целом, научного текста, математические обозначения. Математический, Физический алфавит, Научный алфавит. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Поиск на сайте DPVA Поставщики оборудования Полезные ссылки О проекте Обратная связь Ответы на вопросы. Оглавление Таблицы DPVA.ru — Инженерный Справочник | Адрес этой страницы (вложенность) в справочнике dpva.ru: главная страница / / Техническая информация/ / Химический справочник / / Водные растворы и смеси для обработки металлов — мытья, обезжиривания, нанесения покрытий, очистки и т.п. Составы для очистки и обезжиривания поверхности и нанесения покрытий. Поделиться:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Если Вы не обнаружили себя в списке поставщиков, заметили ошибку, или у Вас есть дополнительные численные данные для коллег по теме, сообщите , пожалуйста. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Коды баннеров проекта DPVA.ru Начинка: KJR Publisiers Консультации и техническая | Проект является некоммерческим. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. Владельцы сайта www.dpva.ru не несут никакой ответственности за риски, связанные с использованием информации, полученной с этого интернет-ресурса. Free xml sitemap generator Free xml sitemap generator | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

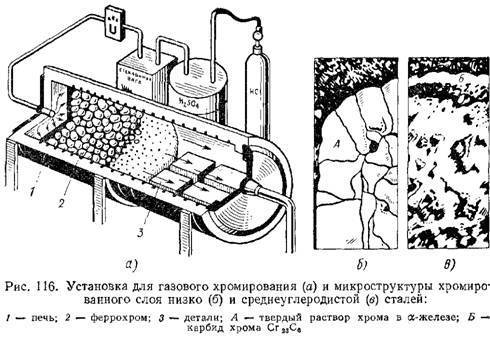

4.5 Процесс химического хромирования

Процесс химического хромирования можно применять для деталей сложной конфигурации, в отличии от гальванического хромирования, где сложно прокрыть даже малейшие углубления.

В основу процесса химического хромирования положена реакция восстановления хрома из водных растворов его солей с помощью гипофосфита натрия NaPO2H2 и некоторых других химреактивов. Химическое хромирование позволяет получить на поверхности металлических деталей покрытие серого цвета, которое после полирования приобретает нужный блеск. Хром хорошо ложится на никелевое покрытие. Наличие фосфора в хроме, полученном химическим путем, значительно увеличивает его твердость. После хромирования необходимо провести Термическую обработку.

Воду для химического хромирования необходимо брать дистиллированную. Химреактивы подойдут как минимум маркировки «Ч».

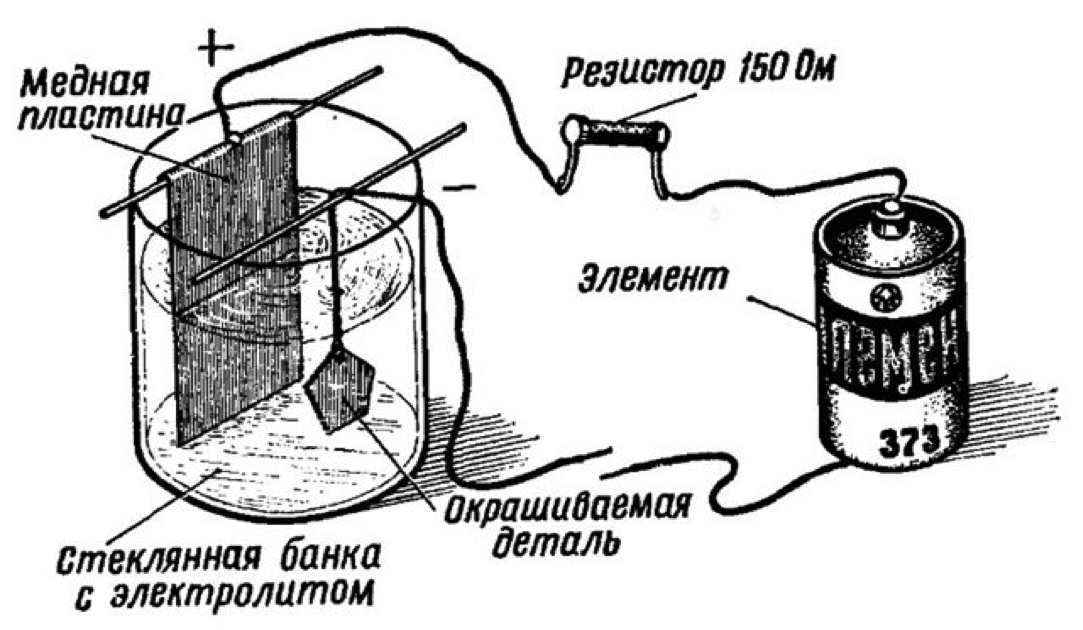

Процесс хромирования металлов и сплавов заключается в следующем.

- Обработанную деталь обезжиривают в одном из водных растворов,

- Затем деталь активируют .

- Хромирование. Последовательность приготовления: все химреактивы (кроме гипофосфита натрия) растворяют в воде обязательно в эмалированной или стеклянной посуде. Затем раствор разогревают до рабочей температуры и только после этого растворяют гипофосфит натрия и завешивают детали в раствор. Растворы, применяемые для химического хромирования, подразделяются на кислые (рН 4-6,5) и щелочные (рН выше 6,5). Кислые растворы предпочтительнее применять для покрытия черных металлов, меди и латуни. Щелочные — для нержавеющих сталей. Кислые растворы (по сравнению с щелочными) на полированной детали дают более гладкую (зеркальную) поверхность, у них меньшая пористость, скорость протекания процесса выше. У щелочных растворов основное преимущество — более надежное сцепление пленки покрытия с основным металлом.

- Повысить сцепление пленки покрытия с основным металлом помогает — термическая обработка — процесс заключается в нагреве хромированных деталей до температуры 400°С и выдержке их при этой температуре в течение 1 часа.

Если покрываемые хромом детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 400°С они могут потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270-300°С с выдержкой до 3 ч. Такая термообработка повышает и твердость хромового покрытия.

Если покрываемые хромом детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 400°С они могут потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270-300°С с выдержкой до 3 ч. Такая термообработка повышает и твердость хромового покрытия.

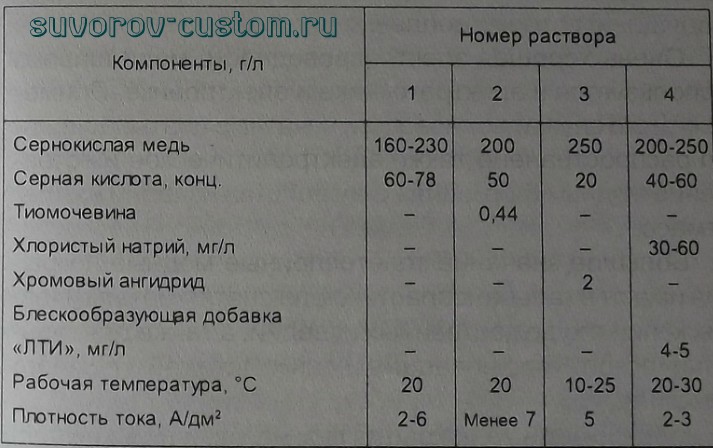

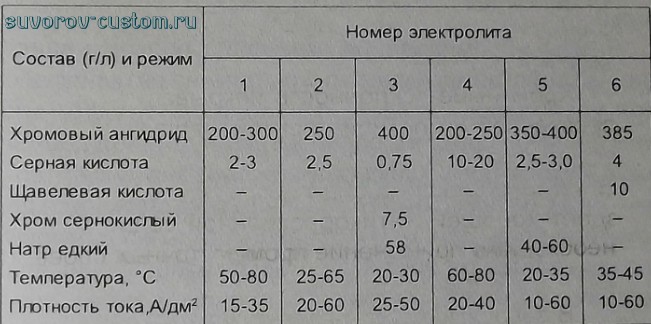

Составы растворов для хромирования.

Состав 1 : г/л

Фтористый хромил (Дифторид-диоксид хрома) CrO2F2 0 – 14

Лимоннокислый натрий Na3C6H5O7— 7

Уксусная кислота 10мл/л

Натрий фосфорноватистокислый NaPH2O2*H2O – 7

Температура 85-90°С

рН — 8-11

скорость 1,0-2,5 мкм/ч

Состав 2 : г/л

Фтористый хромил CrO2F2— 16

Хлористый хром = СrСl2— 1

Натрий уксуснокислый CH3COONa*3H2O – 10

Щавелевокислый натрий Na2C2O4— 4,5

Натрий фосфорноватистокислый NaPH2O2*H2O -10

Температура 75-90°С

рН — 4-6

скорость осаждения 2-2,5 мкм/ч

Состав 3: г/л

Фтористый хромил CrO2F2 -17

Хлористый хром СrСl2 -1,2

Лимоннокислый натрий Na3C6H5O7 -8,5

Натрий фосфорноватистокислый NaPH2O2*H2O – 8,5

Температура 85-90°С

рН — 8-11

скорость осаждения 1-2. 5 мкм/ч

5 мкм/ч

Состав 4: г/л

Уксуснокислый хром Cr(CH3COO)2— 30

Уксуснокислый никель (CH3COO)2Ni-1

Гликолевокислый натрий HOCH2COONa = C2H3NaO3-40

Натрий уксуснокислый CH3COONa*3H2O-20

Лимоннокислый натрий Na3C6H5O7 -40

Уксусная кислота 14 мл /л

Гидроксид натрия NaOH-14

Натрий фосфорноватистокислый NaPH2O2*H2O-15

Температура 99°С

рН — 4-6

скорость осаждения 2,5 мкм/ч

Состав 5 : г/л

Фтористый хромил CrO2F2 — 5-10

Хлористый хром СrСl2 — 5-10

Лимоннокислый натрий Na3C6H5O7 — 20-30

Пирофосфат натрия Na2H2P2O7 или Na4P2O7(замена гипофосфита натрия) 50-75

Температура 100°С

рН — 7,5-9

скорость осаждения 2-2,5 мкм/ч

Решение для удаления хрома — (только для континентальной части США и Канады) — Услуги по нанесению золотых покрытий

Размер:500 мл (16 унций) Литр

500 мл (16 унций) — 25 долларов США. Литр — $40.00

Литр — $40.00

$25.00

Раствор для удаления хрома специально разработан для электрохимического удаления хромового покрытия с хромированных поверхностей без повреждения нижней никелевой пластины. Хромирование чрезвычайно трудно покрыть золотом, серебром, родием или другими металлами. Удаление существующего хрома с хромированного изделия обычно считается лучшим методом подготовки хромированной поверхности к покрытию другим металлом.

Это решение доступно для продажи только в континентальной части США и должно доставляться через UPS Ground. Если вы находитесь за пределами США и заинтересованы в этом продукте, свяжитесь с нами по электронной почте или телефону, и мы будем рады помочь вам.

Если этот продукт будет добавлен к заказу за пределами континентальной части США, мы возместим стоимость решения и отправим оставшуюся часть заказа.

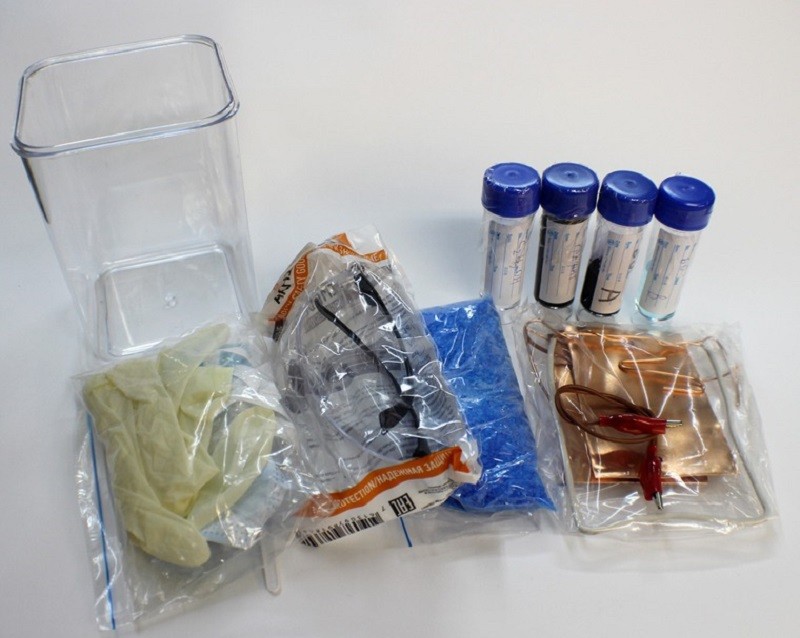

Мы рекомендуем оборудование для гальванического покрытия, такое как Universal Plater-Chrome Edition или Gold Star , в котором есть все, что вам нужно, включая следующие минимально необходимые элементы.

Минимум необходимых предметов:- Надлежащее защитное оборудование для предотвращения воздействия раствора на пользователя.

- Источник напряжения постоянного тока с регулируемым диапазоном напряжения от шести до двенадцати вольт (6 В постоянного тока — 12 В постоянного тока).

- Подходящий контейнер для раствора для ванны или втулки электрода большой емкости, такой как Вулейная втулка для раствора щетки.

- Подходящий электрод из подходящего материала для приложения отрицательного электрического заряда к раствору (обратная полярность).

- Общий вывод или провод заземления, обеспечивающий электрическое соединение с положительной (+) клеммой источника питания.

*Этот продукт поставляется в 1-литровых контейнерах только для UPS!

Ознакомьтесь с нашей таблицей процедур нанесения покрытия

для получения подробной информации о наших продуктах и способах их использования. Паспорта безопасности (SDS) можно найти ЗДЕСЬТехнические паспорта (TDS) можно найти ЗДЕСЬ

Жители Калифорнии: Нажмите здесь для получения предупреждения о Предложении 65.

Использование Chrome Stripper и как определить, что что-то покрыто хромом

Нравится Твитнуть Приколи это Изысканный +1 Электронная почта

Методы очистки хромированных ванн

Много лет назад производители твердого хрома знали, как важно содержать свои ванны в чистоте и без примесей.

Eric Svenson Sr. Их простой подход заключался в разбавлении и замене части ванн по мере необходимости для снижения уровня примесей. Они могли сказать, просто наблюдая за цветом тумана, когда это было необходимо. Это было до того, как стали доступны удобные лабораторные службы, которые могли точно определять уровни примесей. Все это изменилось примерно в 1970 году с появлением EPA и высокой стоимости опасной утилизации. Гальванические цеха больше не могли позволить себе расходы на вывоз отходов.

Плотный график работы заставил нас упустить из виду преимущества содержания хромовой ванны в чистоте. С годами в ваннах постепенно накапливались примеси, такие как трехвалентное железо, железо и медь. Это привело к значительному увеличению затрат на покрытие и снижению качества покрытия. С тех пор большинство гальванических мастерских приняли это как норму и то, как все должно быть.

Однако несколько дальновидных магазинов приобрели оборудование для очистки ванн. Но действительно ли это оборудование практично и выгодно ли оно с точки зрения затрат? Простой ответ — нет, поскольку большинство из них не оправдали своих требований, а эксплуатационные расходы очень высоки.

Но действительно ли это оборудование практично и выгодно ли оно с точки зрения затрат? Простой ответ — нет, поскольку большинство из них не оправдали своих требований, а эксплуатационные расходы очень высоки.

Настало время вернуться к этому вопросу, так как затраты на утилизацию теперь намного ниже. Здесь мы рассмотрим плюсы и минусы различных методов очистки и представим подробное исследование их стоимости.

Окончательный результат шокируетЭтот проект был начат, когда венесуэльская компания построила новый завод для производства и хромирования большого количества роторов объемных насосов. Компания заботилась о поддержании своих ванн в чистом состоянии, чтобы снизить затраты и сохранить качество отложений.

Мы начали этот проект с изучения новейших технологий в обоих методах очистки. Двумя наиболее заметными из них оказались:

.- Ионный обмен

- Мембранный электролиз

Но у нас не было четкого представления о затратах, связанных с покупкой, эксплуатацией и обслуживанием этих систем. Были опрошены несколько производителей очистного оборудования, и на основании этого мы смогли прийти к некоторым выводам и предоставить рекомендации и варианты стоимости для компании и отрасли.

Были опрошены несколько производителей очистного оборудования, и на основании этого мы смогли прийти к некоторым выводам и предоставить рекомендации и варианты стоимости для компании и отрасли.

Выходит, что разбавление и переделка «старой школы» — лучший подход. Сегодня это даже дешевле, чем содержать старую нечистую ванну.

Почему? Это связано с тем, что эксплуатационные расходы, связанные с нанесением покрытия в ванне с тривалентом и металлами, очень высоки в сочетании с сегодняшними гораздо более низкими затратами на утилизацию.

Объектив Наша цель состоит в том, чтобы рассмотреть различные технологии очистки ванн и связанные с ними затраты, а также узнать реальную стоимость эксплуатации ванн с высоким содержанием примесей. Поддержание ванн хромирования с низким содержанием примесей имеет решающее значение, если желательны высококачественные отложения и эффективная работа. Поддержание чистоты гальванической ванны также снижает количество дефектов, таких как точечная коррозия, и значительно снижает потребление электроэнергии.

Некоторые из проблем, которые вызывают высокие уровни примесей, включают:

Качество

- Вскрытие месторождений

- Жжение и шероховатость

- Тусклые отложения

- Деревья и конкреции

- Плохое покрытие (бросок) и пропуск покрытия

- Образование пузырей и шелушение

- Напряжение отложений и хрупкость

- Мягкие отложения

- Пониженная износостойкость

- Макровзлом

- Низкая коррозионная стойкость

- Ограничение доступного тока выпрямителя

Бизнес

- Более низкая скорость покрытия

- Чрезмерная зачистка и доработка

- Снижение производительности

- Более высокие затраты на электроэнергию

Любой ион, не включенный в ванну намеренно, считается примесью, но наиболее распространенными являются хлорид, трехвалентный ион, железо, медь и другие тяжелые металлы. Цель состоит в том, чтобы поддерживать ванны хромирования в как можно более чистом состоянии. Любой ион, специально не включенный в ванну, считается примесью, но наиболее распространенными являются хлорид, трехвалентный ион, железо, медь и другие тяжелые металлы. К первичным примесям относятся:

Цель состоит в том, чтобы поддерживать ванны хромирования в как можно более чистом состоянии. Любой ион, специально не включенный в ванну, считается примесью, но наиболее распространенными являются хлорид, трехвалентный ион, железо, медь и другие тяжелые металлы. К первичным примесям относятся:

Трехвалентный и хлоридный

Идеальный уровень трехвалентной кислоты составляет 1% от хромовой кислоты в ванне или около 0,3 унции/гал (2,25 г/л) для большинства ванн. Все, что выше 1%, считается примесью. Уровни 4%-5% и более считаются экстремальными. Трехвалентные комплексы с хромовой кислотой составляют примерно 2,4 унции / галлон на каждый присутствующий процент. Это нарушает правильное соотношение сульфатов.

Пример: Ванна на 30 унций/галлон с 5% тривалента имеет полезный уровень содержания хрома всего 18 унций/галлон, поэтому эффективное соотношение снижается со 100:1 до всего лишь 60:1. Избыток тривалента оказывает примерно в шесть раз большее негативное воздействие, чем железо. Высокий уровень трехвалентности также снижает устойчивость к другим примесям. Избыток трехвалентного металла образуется всякий раз, когда площадь анода меньше площади катода, как при металлизации внутреннего диаметра, при плохом электрическом контакте анода при использовании сильно покрытых окалиной (или желтых) анодов из свинцового сплава, при использовании стальных анодов, при чрезмерном обратном травлении и всякий раз, когда металлы, подобные стали или медь растворяются, или когда в ванну вводятся органические вещества, такие как масла.

Высокий уровень трехвалентности также снижает устойчивость к другим примесям. Избыток трехвалентного металла образуется всякий раз, когда площадь анода меньше площади катода, как при металлизации внутреннего диаметра, при плохом электрическом контакте анода при использовании сильно покрытых окалиной (или желтых) анодов из свинцового сплава, при использовании стальных анодов, при чрезмерном обратном травлении и всякий раз, когда металлы, подобные стали или медь растворяются, или когда в ванну вводятся органические вещества, такие как масла.

Идеальный уровень хлорида (Cl) ниже 20 частей на миллион, при этом 50 частей на миллион или более считаются чрезмерными. Хлорид действует как чрезвычайно мощный катализатор, нарушающий соотношение сульфатов. Уровень 100 ppm дает эффект дополнительных 0,10 унций/галлон сульфата. Наиболее распространенным источником хлорида является отгонная колонна соляной кислоты. Другие источники могут включать водоснабжение, разрушение облицовки резервуаров и трубопроводов из ПВХ, а также нечистую хромовую кислоту. Системы деионизированной воды рекомендуются для устранения избытка хлоридов в водопроводе. Осаждение хлорида с соединениями серебра, хотя и эффективно, является непомерно дорогим.

Системы деионизированной воды рекомендуются для устранения избытка хлоридов в водопроводе. Осаждение хлорида с соединениями серебра, хотя и эффективно, является непомерно дорогим.

К счастью, и триваленты, и хлориды довольно легко и недорого удалить с помощью простой имитации. Подделка превращает тривалент обратно в хромовую кислоту и удаляет хлориды с поверхности анода.

Переходник CR-r

Помогает удалить эти примеси при манекене. Используйте как можно большую площадь анода (соотношение 30:1 лучше, но труднодостижимо), а также высокую температуру ванны и силу тока. В этих условиях скорость удаления составляет 2% тривалента и 50 частей на миллион хлорида за 24 часа; удвойте это время для соотношения 15:1. Для более низких соотношений, температур или текущих настроек потребуется больше времени. Кроме того, более низкие уровни примесей восстанавливаются медленнее, чем более высокие уровни. Таким образом, в то время как снижение тривалента с 5% до 3% может занять всего 24 часа, переход с 3% до 1% займет больше времени.

Магазины с постоянной проблемой тривалента (или хлорида) должны постоянно эксплуатировать отдельный фиктивный резервуар. Пористые горшки также эффективны для использования в небольших аквариумах, где есть место. Независимо от метода, добавление 1%-2% восстановителя CR-3 очень помогает в удалении как трехвалентного, так и хлоридного.

Железо, медь и другие тяжелые металлы

Общий уровень тяжелых металлов (железо, медь, никель и т. д.) должен поддерживаться на уровне ниже 5 г/л (в совокупности) для большинства операций. В критических случаях они должны быть ниже 1-2 г/л. Комбинированные уровни примесей металлов 8 г/л и более считаются экстремальными. Вопреки старым убеждениям, эти металлы не оплавляются, поэтому они только продолжают накапливаться в ванне. И когда эти металлы вводятся в ванну, они также повышают уровень трехвалентности на равную величину. Подобно трехвалентным, эти металлы объединяются с присутствующей хромовой кислотой, образуя ионизированный комплекс, который снижает эффективное соотношение сульфатов.

Загрязнение железом в первую очередь происходит из-за обратного травления в гальванической ванне и из-за катодного воздействия на участки без покрытия. Магазины, в которых используются стальные аноды, будут иметь очень высокий уровень содержания железа. Склонность к точечной коррозии снижается почти на 90% при снижении содержания железа с 8 г/л до 1 г/л. Содержание железа выше 10 г/л значительно снижает адгезию и вызывает хрупкость отложений.

Медь вызывает еще большую озабоченность, так как ее негативное воздействие сильнее, чем у железа. Примеси меди обычно возникают в результате воздействия на арматуру, шины и любые детали на основе меди, на которые нанесено покрытие.

К сожалению, недорогого метода удаления большого количества примесей железа или меди не существует. Использование ионного обмена и мембранного электролиза обсуждается ниже, но, как вы увидите, ни один из них не является хорошим вариантом. Пористые горшки могут быть эффективны для использования в небольших аквариумах, где есть место.![]() Добавление 1%-2% разбавителя CR-3 очень помогает при использовании пористых горшков.

Добавление 1%-2% разбавителя CR-3 очень помогает при использовании пористых горшков.

Дура-76

Может использоваться для хелатирования этих металлов, если уровень примесей не слишком высок. Кажется, это работает хорошо, если не используется никакое другое средство, такое как удаление.

Операционные расходыЭто показывает затраты, связанные с эксплуатацией ванны с высоким содержанием примесей по сравнению с ванной, которая была очищена. Это основано на типичном магазине с одной (1) ванной на 2000 галлонов, работающей в одну смену. После одного года работы уровень общего индекса примесей составил 11. Было решено поддерживать его между 4,8 и 7,2; то есть всякий раз, когда оно достигало 7,2, они лечили ванну, чтобы снизить его до 4,8.

Стоимость эксплуатации грязной ванны

- Более высокие затраты на электроэнергию: 16 907 долл. США (более высокое напряжение требует большего переменного тока)

- Более низкая скорость покрытия: 116 805 долларов США (на 58 % медленнее, чем в чистой ванне)

- Зачистка и повторное покрытие: 56 066 долл.

США (коэффициент доработки x 2 для зачистки и повторного покрытия)

США (коэффициент доработки x 2 для зачистки и повторного покрытия) - Итого: 189 778 долл. США

Затраты на ионообменную очистку

- Амортизация системы Ion-X: 7 865 долл. США

- Амортизация системы обработки отходов: 7 150 долл. США

- Регенерирующие химикаты: 2 949 долл. США

- Используемая деионизированная вода: 759 долларов США

- Замена смолы: 1 287 долл. США

- Фильтрующие трубки: $286

- Утилизация регенеративного шлама: 67 457 долл. США

- Электричество для работы: $164

- Техническое обслуживание и запасные части: 715 долларов США

- Работа по эксплуатации и техническому обслуживанию: 3 575 долл. США

- Итого: 92 207 долл. США

Стоимость разбавления и замены ванн

- Химикаты для косметики для ванн: $25 767

- Перевозка сыпучих отходов: 20 300 долл.

США

США - Итого: 46 067 долл. США

Большинство магазинов не полностью осознают дополнительные расходы, связанные с содержанием ванны с высоким содержанием примесей. Да, использование ионного обмена сэкономит деньги, но вам необходимо приобрести систему ion-x и систему очистки отходов. Капитальные затраты на них могут превысить 150 000 долларов. Кроме того, вам потребуется дополнительная рабочая сила для эксплуатации и обслуживания этих систем, рабочая сила, которую можно использовать для покрытия деталей и получения прибыли.

Что действительно удивительно, так это сумму денег, которую этот небольшой, но загруженный магазин смог сэкономить, регулярно заменяя часть своей ванны. Это составило более 143 000 долларов США в год в виде дополнительной прибыли. Они также смогли выполнить гораздо больше работы (из-за более высоких скоростей) и, следовательно, получить дополнительную прибыль.

Все, что вам нужно сделать, это позвонить лицензированному перевозчику сыпучих отходов, чтобы он откачивал часть вашего бака всякий раз, когда содержание примесей достигает своего предела, а затем добавлял дополнительную ванну. Объем и частота основаны на скорости накопления примесей и будут варьироваться в зависимости от операции. Частью того, что делает эту работу, являются сегодня гораздо более низкие затраты на вывоз мусора.

Объем и частота основаны на скорости накопления примесей и будут варьироваться в зависимости от операции. Частью того, что делает эту работу, являются сегодня гораздо более низкие затраты на вывоз мусора.

Была разработана программа для работы с электронными таблицами, которая точно определяет эти затраты в зависимости от конкретной ситуации в магазине. Эти данные доступны всем желающим; просто позвоните нам, чтобы узнать ваши конкретные номера.

Ванны для разбавления и заменыРазбавление и повторное приготовление хромовых ванн является наиболее практичным и экономичным способом контроля загрязнения. В «старые времена» гальванические мастерские делали это регулярно, поскольку знали, как важно содержать свои ванны в чистоте. Это позволило им быстрее наносить пластины и производить более качественную работу. Экономия пошла прямо на чистую прибыль; они смогли оставаться конкурентоспособными и получать больше работы.

Периодическое разбавление — лучший способ держать под контролем примеси железа, меди и других тяжелых металлов. Если содержание тривалента или хлорида также высокое, может иметь смысл сначала заглушить ванну. Сначала манекен уменьшит их и может привести к меньшему объему ванны, который необходимо будет переделать, что еще больше сэкономит расходы.

Если содержание тривалента или хлорида также высокое, может иметь смысл сначала заглушить ванну. Сначала манекен уменьшит их и может привести к меньшему объему ванны, который необходимо будет переделать, что еще больше сэкономит расходы.

К сожалению, многие хромовые мастерские сегодня сталкиваются с проблемами высоких примесей в ванне и вынуждены мириться с более низкими скоростями, более низким качеством работы, большим количеством брака и гораздо более высокими затратами на электроэнергию. Так не должно быть, поскольку тот же метод снова можно использовать из-за гораздо более низких затрат на вывоз крупногабаритных отходов.

Ванна с низкой концентрацией

При таком подходе также имеет смысл использовать ванну с низкой концентрацией. Теперь доступно несколько ванночек на 20 и 25 унций, которые еще больше снижают расходы на макияж и использование. Использование ванны с низкой концентрацией также:

- Снижает расход хромовой кислоты.

- Замедляет скорость накопления примесей.

- Увеличивает скорость нанесения покрытия.

- На 50 % меньше запотевания для улучшения показателей OSHA и EPA.

Данные по этим двум методам очистки включены, чтобы читатель лучше понял их работу. Как указано, ионный обмен, хотя и работоспособен, нерентабелен. Краткая версия мембранного электролиза заключается в том, что он совершенно непрактичен и чреват эксплуатационными проблемами.

Из этих двух методов ионный обмен является наиболее практичным и используется с 1970 года. В настоящее время две компании производят системы Ion-X для очистки хрома. Используется специальный катионит, устойчивый к окисляющей хромовой кислоте. Удаление примесей происходит на ионообменной смоле, изготовленной из крошечных шариков углеводородов с длинной цепью, таких как полистирол, к которым присоединены участки, загруженные ионами H+. Когда ванна проходит через колонку со смолой, она заменяет ион H+ (безвредный для ванны) на примесные ионы Fe или Cu. После загрузки смола регенерируется серной кислотой. Это создает большое количество промывочной жидкости, которую необходимо перерабатывать. Эта промывка содержит серную кислоту, удаленные примеси и хромовую кислоту. Проблема с Ion-X заключается в высокой стоимости оборудования и необходимой обработки отходов, а также в огромном количестве образующегося опасного шлама. Обработка отходов и утилизация осадка составляют более 80% эксплуатационных расходов.

После загрузки смола регенерируется серной кислотой. Это создает большое количество промывочной жидкости, которую необходимо перерабатывать. Эта промывка содержит серную кислоту, удаленные примеси и хромовую кислоту. Проблема с Ion-X заключается в высокой стоимости оборудования и необходимой обработки отходов, а также в огромном количестве образующегося опасного шлама. Обработка отходов и утилизация осадка составляют более 80% эксплуатационных расходов.

Метод мембранного электролиза (электродиализ), хотя и хорош в теории, оставляет желать лучшего с точки зрения практичности и эффективности. Технология еще не полностью разработана и, возможно, никогда не будет. Основные проблемы:

- Требования к обслуживанию мембраны; стоимость и трудозатраты очень высоки

- Поддержание католита (кислотного или щелочного)

- Удаление, обработка и утилизация примесей после удаления.

Мембранный электролиз не уменьшает содержание примесей до низкого уровня, и скорость удаления очень низкая. В целом, мембраны не очень эффективны для удаления Fe и Cu, но они немного более эффективны для трехвалентных. Эти мембраны очень хрупкие и легко повреждаются при обслуживании; их замена составляет около 65% стоимости системы. Хотя некоторые компании все еще производят это оборудование, некоторые из них в последние годы прекратили свою деятельность.

В целом, мембраны не очень эффективны для удаления Fe и Cu, но они немного более эффективны для трехвалентных. Эти мембраны очень хрупкие и легко повреждаются при обслуживании; их замена составляет около 65% стоимости системы. Хотя некоторые компании все еще производят это оборудование, некоторые из них в последние годы прекратили свою деятельность.

Нашей первой задачей является определение скорости накопления общего индекса примесей в ванне (ваннах), которая обычно рассчитывается ежемесячно. Это говорит нам о частоте обработки, необходимой для поддержания примесей в пределах установленного диапазона. Ванны обрабатываются до нижней точки индекса, а затем снова всякий раз, когда они достигают максимума. Максимумы и минимумы типичны +/- 20% от идеального уровня.

Эту скорость нарастания легко определить, анализируя пробы ванны, скажем, 9с интервалом 0 дней и должно выполняться в обычные производственные периоды.

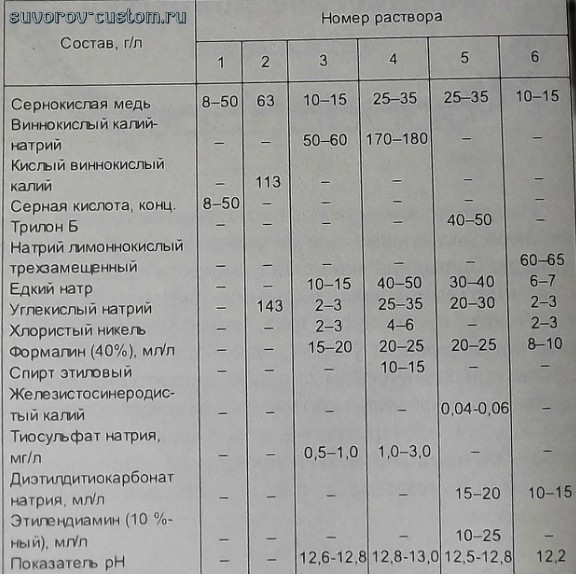

Ниже приведены растворы для цинкатной обработки.После цинкатной обработки детали промывают в воде и завешивают их в раствор для хромирования.

Ниже приведены растворы для цинкатной обработки.После цинкатной обработки детали промывают в воде и завешивают их в раствор для хромирования. Если покрываемые хромом детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 400°С они могут отпуститься, то есть потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270-300°С с выдержкой до 3 ч. Такая термообработка повышает и твердость хромового покрытия.

Если покрываемые хромом детали закалены (пружины, ножи, рыболовные крючки и т.п.), то при температуре 400°С они могут отпуститься, то есть потерять свое основное качество — твердость. В этом случае низкотемпературную диффузию проводят при температуре 270-300°С с выдержкой до 3 ч. Такая термообработка повышает и твердость хромового покрытия.

Химическая формула NaOH

Химическая формула NaOH

5 мкм/ч

5 мкм/ч Химическая формула NaOH

Химическая формула NaOH Введите свой запрос:

Введите свой запрос: