Самодельный внедорожник

Многие из нас хоть раз в жизни озадачивались идеей сделать автомобиль. Самому. Кто-то в детстве пытался строить авто из картона, кто-то посвятил этому все свое свободное время, превратив постройку машин своими руками даже не в хобби, а в смысл жизни.

Тут следует немного разграничить понятия. Для одних построить автомобиль — это за пол-литра сварить пару швеллеров, присобачить движок от запорожца, колеса от сеялки и мост от выброшенного на лом ЗИЛа — эдакий недотрактор, которым может похвастаться практически любое село. Такие «автоящеры», как правило, имеют настоящий «звериный» аппетит и долго не живут.

Для других — построить автомобиль — дело нескольких месяцев, иногда — лет, кропотливая работа с научным подходом, расчетами и тщательным изготовлением каждой детали.

В частности — изготовление внедорожника своими руками требует усилий вдвойне. Конечно, если вы хотите получить не только кучу железа, издалека похожую на машину, а вполне действенный автомобиль, преодолевающий бездорожье, с умеренным расходом топлива и приличным экстерьером.

Приведенный ниже проект — реально осуществленный, действующий и создан на базе обычного легкового автомобиля. Создавая внедорожник, нужно уяснить себе несколько четких правил, соблюдение которых будет залогом успеха всего мероприятия.

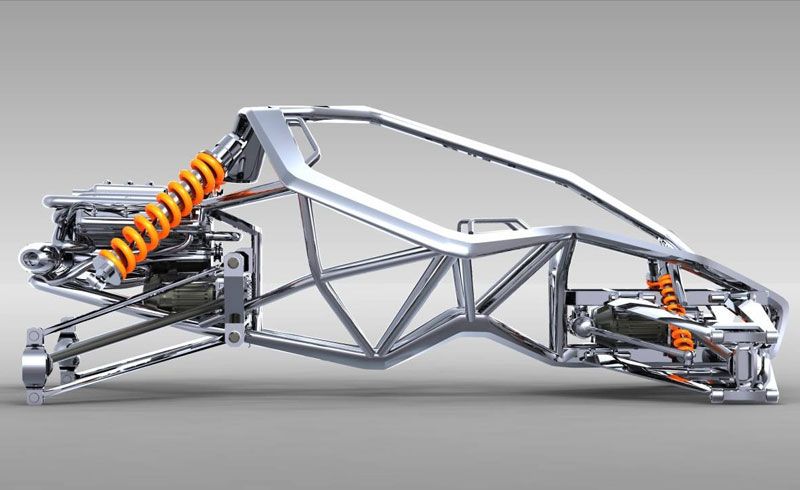

Во-первых, помните — автомобиль должен быть рамным. Не станем углубляться в вопросы разновидностей рам — плоских и пространственных, просто помните — если у авто есть рама, то то он сможет переносить серьезные нагрузки, проживет долго и ему легче будет преодолевать бездорожье.

Рама данного автомобиля состоит из двух продольных лонжеронов, расположенных с некоторым схождением, а также из трех поперечных балок.

Лонжероны имеют довольно сложное сечение. В их основе — две сваренные между собой водопроводные трубы 032 мм, к которым сверху также сваркой прикреплена коробка из двух Г -образно согнутых стальных листов. Высота сечения лонжерона колеблется от 120 мм в центральной части рамы до 80 мм в оконечностях.

Поперечные балки квадратного сечения сварены из стального листа толщиной 2 мм, причем передняя балка одновременно служит и резервным бачком для масла, поэтому в ней имеются сливное и заливное отверстия с заглушками. Помимо поперечин, дополнительную жесткость раме придают две диафрагмы, согнутые из стального листа (передняя толщиной 2 мм, задняя — 1,6 мм).

Помимо поперечин, дополнительную жесткость раме придают две диафрагмы, согнутые из стального листа (передняя толщиной 2 мм, задняя — 1,6 мм).

Не очень просто, да? Чертеж облегчит восприятие «всей картины». Рама такой конструкции вполне надежна.

Двигатель взят от автомобиля ВАЗ-2101 вместе с коробкой передач. Воздушный и масляный фильтры несколько переделаны. Конечно, «троечный» мотор будет несколько лучше, а если вы хотите добавить мощности, то можно установить мотор и от «Нивы», но это — уже другая история.

Трансмиссия и ходовая часть использованы от ГАЗ-69 с применением отдельных деталей от УАЗ-469. В этом автомобиле также применен самодельный кардан — между КПП и раздаткой. Полумуфта кардана и крестовина — от ГАЗ-69.

Далее — рессоры. Можно, конечно, использовать и рессоры от УАЗа, но в таком случае авто получится слишком жесткое. Рекомендованы к применению задние листовые рессоры автомобиля ГАЗ-24 «Волга», но и в этом случае ход будет несколько жестковатым. Для улучшения мягкости хода применены самодельные серьги — на 20 мм длиннее, чем на «Волге» — этот размер не есть панацея, он получен экспериментальным путем. Так что имеет право на жизнь и самостоятельный подбор — так вы сможете добиться желаемой мягкости. Также на авто установлены амортизаторы от ГАЗ-24. Рессоры установлены параллельно лонжеронам рамы, то есть под углом к оси машины.

Для улучшения мягкости хода применены самодельные серьги — на 20 мм длиннее, чем на «Волге» — этот размер не есть панацея, он получен экспериментальным путем. Так что имеет право на жизнь и самостоятельный подбор — так вы сможете добиться желаемой мягкости. Также на авто установлены амортизаторы от ГАЗ-24. Рессоры установлены параллельно лонжеронам рамы, то есть под углом к оси машины.

Кузов. При изготовлении кузова внедорожника использовалась листовая сталь 1,0—1,2 мм. Рекомендуется кузов собирать из небольших, до 1 м. длиной, панелей и соединять их с помощью точечной сварки. Так детали кузова легче обрабатывать и придавать им необходимую форму.

Можно изготовить корпус из стеклопластика — методом выклеивания. Во всяком случае, авторы проекта использовали материал, с которым им работалось легче.

Кузовные работы было решено начать с дверей. Такое решение можно также поставить во главу угла. Те, кто уже имеет некоторый опыт автоконструирования, знают: изготовление дверей — одна из самых сложных операций. Поэтому неудивительно, что многие самодельщики стремятся использовать готовые двери от серийных машин. Но от этого зачастую страдает общий дизайн проекта. С серийными дверями трудно добиться индивидуальности экстерьера.

Поэтому неудивительно, что многие самодельщики стремятся использовать готовые двери от серийных машин. Но от этого зачастую страдает общий дизайн проекта. С серийными дверями трудно добиться индивидуальности экстерьера.

При гибочных работах использовалась электромагнитная плита.

Для дверей использовали листовую сталь толщиной 1,4 мм, остальные части кузова собирались из панелей толщиной 1,2 мм; за исключением передних крыльев, на которые пошла миллиметровая сталь.

Пару слов о безопасности. Так как строился внедорожник, то в конструкцию были внесены элементы безопасности.

Позади лобового стекла по периметру приварена водопроводная труба, которая вместе с передней стойкой каркаса выполняет функции дуги безопасности ( в случае опрокидывания машины).

Петли и замки дверей самодельные, но можно использовать готовые — от «Жигулей». Ручки и механизм подъема стекла — от «Москвича-2140».

Стекла кабины применены от ВАЗ-2121 «Нива». Для их установки по периметру окна под резиновое уплотнение приварили уголок из стали толщиной 1,2— 2мм.

Бамперы заготовлены прокаткой из стального листа толщиной 1,6 мм, для чего пришлось специально выточить два фасонных ролика и соорудить элементарный прокатный станок.

Капот собран из стальных панелей, охваченных по периметру рамой из тонкостенной трубы диаметром 16 мм. Капот откидывается вперед на самодельных подковообразных петлях.

Задний борт автомобиля также имеет каркас из тонких труб; снаружи он покрыт стальным листом толщиной 1,2 мм, а внутри — оргалитом.

Рулевое управление перенесено от ГАЗ-69, но угол наклона рулевой колонки пришлось немного уменьшить. Тормозная система использована от ГАЗ-24. Фары установлены от мотоцикла «Чезета» (подойдут любые сходные по размеру, тут можно включить фантазию).

Задние фонари использованы от «Москвича-2140», подфарники и указатели поворота самодельные. Приборный щиток от ГАЗ-24, но верхняя панель собственного производства — из пенопласта, оклеенного тканью.

Бензобак — полностью самодельный. Он представляет собой сваренную из стального листа емкость объемом 80 л, укрепленную на раме между двумя задними поперечными балками.

Каркас тента сварен из водопроводных труб диаметром 25 мм. Под крышей имеются четыре более тонкие поперечины, три из которых съемные. В окна тента вклеено оргстекло. Способ крепления оргстекла к брезенту оказался очень эффективным, поэтому его можно рекомендовать всем любителям автоконструирования. К брезенту по периметру окна пришивают карман, вставляют в него стекло и края пропитывают дихлорэтаном (или ацетоном) так, как это показано на рисунке. Брезент укладывают на ровную поверхность (например, фанеру), накрывают полиэтиленовой пленкой и нагружают — лучше всего песком.

Передние сиденья машины — от автомобиля ГАЗ-24 с небольшими доработками. Задние — самодельные.

В готовом виде самодельный джип имеет достаточно воинственный внешний вид и, как показали испытания — отличную проходимость. На испытаниях авто показало лучшую проходимость, чем заводская «Нива».

В варианте пикапа максимальная грузоподъемность машины составляет 800 кг. Джип на бензине А-92 или А-95 имеет расход около 10 л на 100 мм пробега. Экспериментально двигатель был переделан под 76 бензин — расход топлива несколько вырос.

Экспериментально двигатель был переделан под 76 бензин — расход топлива несколько вырос.

Авторы проекта: Н. Яковлев и В. Капусто.

Ремонт и сварка рамы грузового автомобиля своими руками

Главная » Своими руками

Своими руками

Автор Сварщик На чтение 4 мин Просмотров 213 Опубликовано

Грузовой автомобиль делается крепче, чем легковой, так как ему часто приходится преодолевать длинные расстояния с большими грузами. Но надежность грузового транспорта только создается во время его сборки, а вот поддерживать ее должен уже сам водитель авто. Так, грузовым автомобилям нужны частые проверки, особенно тех частей, от которых зависит безопасность водителя.

Содержание

- В каких случаях необходим ремонт рамы

- Подготовка рамы к сварке

- Сварка рамы автомобиля

- Обработка швов после сварки

В каких случаях необходим ремонт рамы

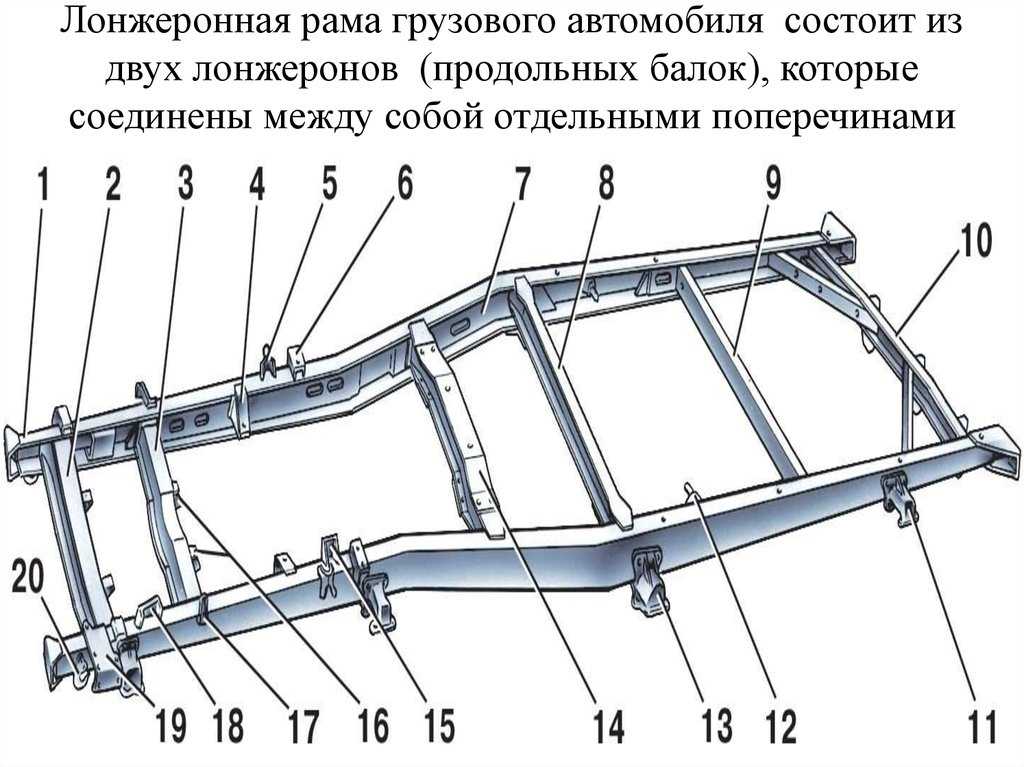

Все основные детали, а также узлы автомобиля крепятся к одному большому каркасу, который называется автомобильной рамой. Здесь даже малейший скол или трещина на ней могут впоследствии привести к необратимым повреждениям не только самого каркаса, но и всего автомобиля.

По этой причине ремонт рамы должен быть своевременным, пока повреждение небольшое не может нанести большого вреда. Чем больше поломка, тем меньше эффективность варки.

Важно следить за состоянием рамы автомобиля, иначе это может привести к фатальным последствиям.

Подготовка рамы к сварке

Поэтапный процесс сварки рамы: разделка, сварка, зачистка и обработкаПри подготовке к ремонту рамы грузовых автомобилей нужно сделать следующие приготовления:

- Подобрать правильные электроды.

Их диаметр должен составить не менее 4 мм.

Их диаметр должен составить не менее 4 мм. - Просушить электроды. На это уходит как минимум час.

- Обеспечить сварщику полный доступ к поврежденной зоне рамы. Части машины, мешающие проходу, можно временно демонтировать.

- Подготовить усилители для каркаса, если это необходимо. Нужно использовать накладки (в форме эллипса или ромба) из той же стали, из которой сделан каркас, а также можно использовать болтовые соединения или швеллеры (делают ремонт наиболее надежным). Используя накладки, важно следить, чтобы переходы между ними и основой конструкции были ровными.

- Подобрать современный сварочный аппарат, к примеру, ЦИКЛОН ПДГ 240Д-1. Перед использованием нужно проверить, не сломан ли аппарат.

Дополнительным шагом перед ремонтом грузовых рам обрабатываются обе кромки каркаса, чтобы у них был симметричный скос. Здесь используется болгарка или плазменный резак.

Прежде, чем приступать к сварке, необходимо подготовить кромки, иначе шов будет некачественныйСварка рамы автомобиля

Так, сварка рамы грузового автомобиля имеет такую технологию:

Так, сварка рамы грузового автомобиля имеет такую технологию:- Очистить место повреждения. Это делается с помощью специальной стальной щетки, чтобы добиться металлического блеска. Так можно будет найти дополнительные повреждения и исправить их сразу.

- Концы найденных трещин нужно засверлить, чтобы сразу не допустить их увеличения.

- Теперь можно переходить к сварке, которая выполняется в несколько подходов. Сначала тщательно проваривается корень шва, слева направо, поперек трещины, с образованием обратного валика. Ток — 100 А. Если корень шва заварить не получается, работу нужно прекратить, так как это самый важный шаг.

- Следующие два подхода такие же, но валики должны перекрывать друг друга. Ток — 110 А.

- Четвертый подход — 120 А. Здесь валик должен немного заходить за границы щели. Можно сделать цельным швом, если позволяет размер трещины.

- Пятый, закрепляющий сварку, валик делается без прерывания дуги, придавая шву выпуклость. По этой причине иногда от него отказываются.

В процессе варки важно не допускать перегрева металла, так как из-за слишком высоких температур ремонт может получиться недостаточно надежным.

Таким методом можно заварить раму на грузовике, газели и любом другом виде грузового транспорта.

Обработка швов после сварки

После того как каркас грузовика или полуприцепа удалось сварить, рано возвращать транспорт к работе. Место сварки еще нужно правильно защитить:

- Сначала шов обрабатывают пескоструйным методом.

- Потом обезжиривают.

- На третьем шаге грунтуют.

- И в последний момент закрашивают.

Теперь грузовой транспорт полностью готов к выходу в рейс.

Со стороны процесс сварки каркаса может показаться простым, на самом деле его выполнение потребует определенных навыков, сноровки, а также предельной внимательности. Поэтому самостоятельно заварить раму камаза нужно только в том случае, если есть полная уверенность в своих силах и навыках. Чаще лучше доверить эту задачу профессионалу, который сделает сварку наиболее надежной. Но знать, как происходит сам процесс, все равно полезно.

Поэтому самостоятельно заварить раму камаза нужно только в том случае, если есть полная уверенность в своих силах и навыках. Чаще лучше доверить эту задачу профессионалу, который сделает сварку наиболее надежной. Но знать, как происходит сам процесс, все равно полезно.

Основы конструкции шасси и подрамника

19 янв. 2020, 10:00

Галерея8

ИНЖЕНЕРЫиспользуют Национальный кодекс тяжелых транспортных средств в качестве руководства по созданию или модификации шасси легковых автомобилей, адаптируя правила Кодекса к конструкции легковых автомобилей. Это связано с тем, что шасси грузовиков регулярно модифицируются для изменения назначения, и ключевые аспекты этого хорошо отсортированы по предыдущим практическим характеристикам и миллионам миль реального использования.

Когда элементы шасси соединяются как часть трансплантата или при создании нового шасси, соединения должны выполняться под углом 45 градусов. Это максимизирует длину сварного шва и помещает угол сварного шва в плоскость с наименьшим напряжением, когда шасси выполняет свою работу при кручении. Для сравнения, сварные швы под углом 90 градусов имеют наименьшую длину и действуют как концентраторы напряжения в шасси, что может привести к растрескиванию, которое затем распространяется прямо вверх по шасси, что может привести к поломке.

Это максимизирует длину сварного шва и помещает угол сварного шва в плоскость с наименьшим напряжением, когда шасси выполняет свою работу при кручении. Для сравнения, сварные швы под углом 90 градусов имеют наименьшую длину и действуют как концентраторы напряжения в шасси, что может привести к растрескиванию, которое затем распространяется прямо вверх по шасси, что может привести к поломке.

РЫБНЫЕ ТАРЕЛКИ

8

Код грузовика также требует установки накладки на соединения. Это своего рода страховой полис, гарантирующий минимизацию нагрузки на сварной шов в основной части шасси и предотвращение распространения трещины. Накладки должны быть установлены как внутри, так и снаружи шасси или с обеих сторон трубы, если это основной материал.

Рыбные пластины должны быть обрезаны с каждого конца под углом 45 градусов или «копьями». Это делается для того, чтобы на шасси не было полных вертикальных сварных швов, которые могут привести к распространению трещин.

8

Общее правило для накладок – не использовать толщину, превышающую толщину основного материала более чем в 1,5 раза. В противном случае толстый материал приваривается к тонкому материалу, увеличивая напряжение, что может привести к растрескиванию в слабом месте и рядом со сварным швом в околошовной зоне.

В противном случае толстый материал приваривается к тонкому материалу, увеличивая напряжение, что может привести к растрескиванию в слабом месте и рядом со сварным швом в околошовной зоне.

Код грузовика имеет довольно жесткие правила относительно длины накладок, но для легковых модификаций автомобилей я рекомендую минимальную длину, в три раза превышающую высоту шасси.

8

Для элитных уличных удилищ и шоу-каров накладные пластины иногда могут быть искусно установлены внутри поперечного сечения шасси, как показано на фотографиях 1-3, где пластины были приварены к стыковым секциям, а затем приварены пробкой, чтобы обеспечить безопасность, которую хотят инженеры. Затем это расположение можно смыть для элитной отделки.

ДОПОЛНИТЕЛЬНО

Объяснение глубины сечения

ПЕРЕХОДЫ8

Другим важным принципом хорошей конструкции, модификации или ремонта шасси является минимизация внезапных изменений сечения. Когда инженер говорит об изменении сечения, он имеет в виду разницу в поперечном сечении между двумя элементами, которые соединены, объединены или смещены в шасси. При повседневном использовании шасси будет изгибаться и скручиваться при нормальной работе, поэтому, если происходит внезапный переход от области с низкими нагрузками к зоне с высокими нагрузками, именно здесь возникают необычные характеристики, в результате чего жесткий участок встречается с неустойчивым участком. Как такое шасси поведет себя на дороге? Это будет непредсказуемо и может привести к отказу, когда один член сгибается, а другой остается жестким. Мы называем это средством повышения стресса.

Когда инженер говорит об изменении сечения, он имеет в виду разницу в поперечном сечении между двумя элементами, которые соединены, объединены или смещены в шасси. При повседневном использовании шасси будет изгибаться и скручиваться при нормальной работе, поэтому, если происходит внезапный переход от области с низкими нагрузками к зоне с высокими нагрузками, именно здесь возникают необычные характеристики, в результате чего жесткий участок встречается с неустойчивым участком. Как такое шасси поведет себя на дороге? Это будет непредсказуемо и может привести к отказу, когда один член сгибается, а другой остается жестким. Мы называем это средством повышения стресса.

Взгляните на главное фото (вверху), и вы увидите хорошего сборщика шасси за работой. Посмотрите на фальцевое соединение, где задняя часть шасси встречается с передней частью; поперечина присоединяется к акту, а затем переходит к передней прямоугольной направляющей. Это хороший переход с большим количеством сварных швов, и, несмотря на то, что он имеет вертикальный сварной шов, у него есть накладки и кронштейн аутригера для дополнительной поддержки в этой области.

8

Сравните это фото, где мы видим быстрое изменение ширины шасси и стык вертикального формата. Это далеко от идеала. Для модификаторов, которые задвигают лонжероны шасси сзади для увеличения клиренса колес, важно сделать переход на шаг как можно более плавным. Это не сложно сделать, и конечный результат выглядит и работает лучше. Люди замечают хорошую инженерию!

ПОДРОБНЕЕ

Основы изготовления – как увеличить прочность вашего автомобиля

НЕВЕРНЫЙ ПУТЬ!

8

Изготовители, занимающиеся сборкой шасси, должны быть компетентными в связи с критическим характером того, что они делают. Соединения должны быть тщательно продуманы, а разрезы должны быть точными, чтобы кромки могли плотно прилегать друг к другу, а на кромках материала можно было выполнить подготовку к сварке для максимального проникновения сварного шва. Мы все видели работу, подобную той, что показана на фото 4, и с ней нельзя мириться. Этот тип изготовления может выглядеть хорошо, когда он полностью отшлифован и закончен, но в конечном итоге он треснет и приведет к плохой работе.

Этот тип изготовления может выглядеть хорошо, когда он полностью отшлифован и закончен, но в конечном итоге он треснет и приведет к плохой работе.

8

На этой фотографии показан еще один способ решения проблемы вертикальных сварных швов. Вместо этого прошейте-сварите ластовицу, добавьте немного герметика для швов, и работа сделана. Другой способ — наклонить косынки под углом 45 градусов и полностью приварить ножки косынок вдоль плоскости с низким напряжением.

БЕЗОПАСНОСТЬ ПЕРВАЯ

Причина, по которой инженеры хотят, чтобы все было идеально, заключается в нашей ответственности как органов сертификации. Но на самом деле мы просто хотим помочь вам построить лучший автомобиль, и я знаю, что совершенство приходит с опытом. Если вы чему-то научились, это здорово. Выходите и используйте его!

Следует отметить, что если вы планируете крупную трансплантацию, строительство нового шасси или большой ремонт, который вы хотите юридически сертифицировать, вам необходимо с самого начала привлечь своего сертифицированного специалиста. Ни один инженер не хочет приходить к завершенной работе, когда невозможно просмотреть то, что было сделано. Риск ответственности слишком высок и нецелесообразен.

Ни один инженер не хочет приходить к завершенной работе, когда невозможно просмотреть то, что было сделано. Риск ответственности слишком высок и нецелесообразен.

Тим Бартроп

Журналист

Nerd Rods, самодельные рамы и комплекты шасси

Нажмите, чтобы увидеть больше обновлений из магазина

Слишком долго ждать. Вот обновление MEGA на 2019 год.

- DYI, Сварные рамы, сварные рамы, шасси на колесиках и шасси под ключ с подвесками Corvette.

-

Легковые автомобили Chevy 1955-57 гг.

Более 90 продано — ноябрь 2019 г. -

1955-59 Грузовики Шевроле и GMC

Более 17 продано -

1963-1982 Шевроле Корветы

(Наше следующее шасси, заходите позже)

Щелкните здесь, чтобы увидеть некоторые проекты, реализуемые в магазине.

Папа грязный и грязный, также известный как Проект D3

1955 Грузовик Шевроле

Папин новый ежедневный водительский проект. Он начался с простого и немного развился.Больше проблем с дверями

1957 4-дверный седан

Страница скоро появится

Хотите, чтобы мы разработали рамку «сделай сам» для вашего проекта?

Дайте нам знать!!!

Мы всегда ищем следующую платформу

Подписаться на

Список рассылки Nerd Rods

Будьте в курсе всего, что происходит в Nerd Rods. Новые рамы, проектные автомобили, видео и вообще Nerd Rodder *Hoonage.

*Hoonage — Агрессивная порка автомобиля, но в манере, которая останавливается чуть ли не безрассудно. (www.UrbanDictionary.com)*

(www.UrbanDictionary.com)*

Адрес электронной почты*

Имя

Фамилия

Пещера Ботаников, секретное логово Роддеров Ботаников (признайтесь, вы просто напевали в голове старую тему Бэтмена). Здесь, в Nerd Rods, мы используем технологии для проектирования, производства и сборки хот-родов и маслкаров, деталей и комплектов. Рамы для переоборудования подвески Corvette поздней модели, комплекты крепления двигателя, топливные системы, амортизаторы с катушкой. Информация / видеоролики How Too и многое другое. Пожалуйста, изучите наш сайт; если у вас есть вопрос, проверьте раздел часто задаваемых вопросов для конкретной части и проверьте, сделали ли мы видео о вашей конкретной проблеме. Если вы не видите ответа, не стесняйтесь, напишите нам по электронной почте или позвоните нам, и мы будем рады объяснить или провести вас через это, чтобы сделать ваш проект успешным с деталями и подвесками Nerd Rods.