Принцип работы дизельной турбины, как работает турбина дизельного двигателя ⋆ блог компании Turbovector

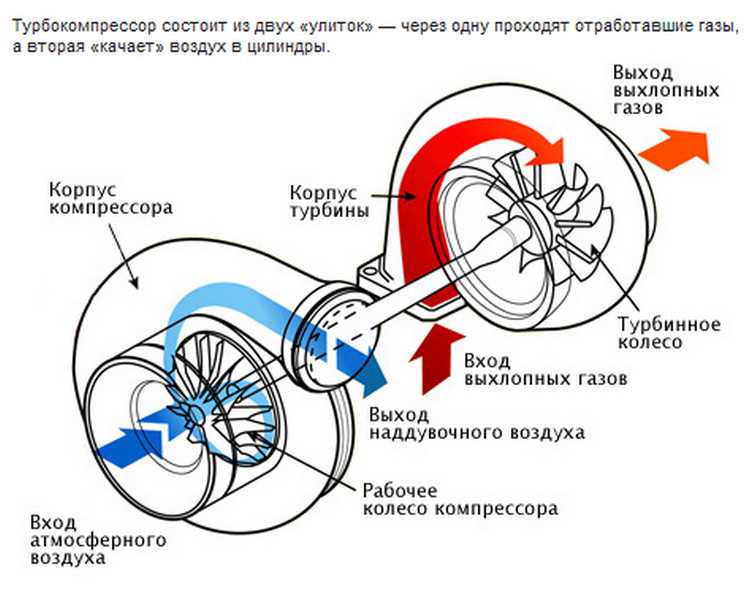

Деталь раскручивается силой отработанных газов. Турбокомпрессором называется воздушный насос, приводимый в движение турбиной. Дизельный двигатель разгоняет лопатки до 130 000 оборотов в минуту. Сгорание топлива происходит более полно, расход снижается, а КПД увеличивается. Дополнительно уменьшается количество вредных выбросов в атмосферу.

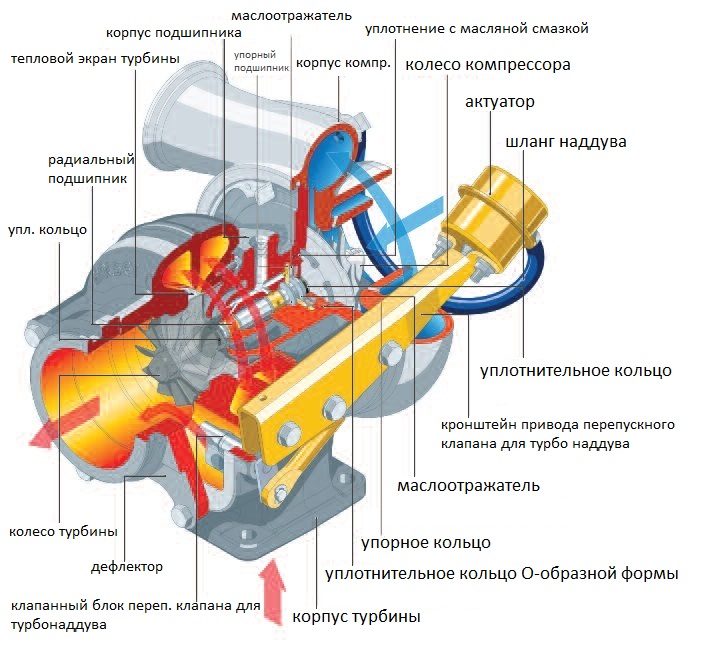

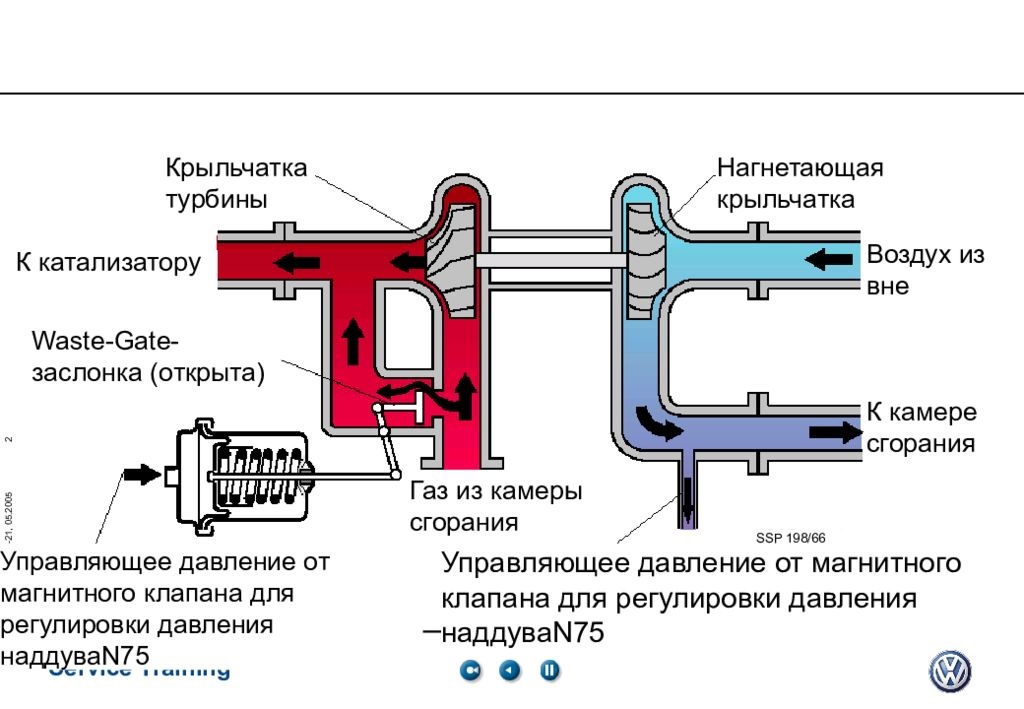

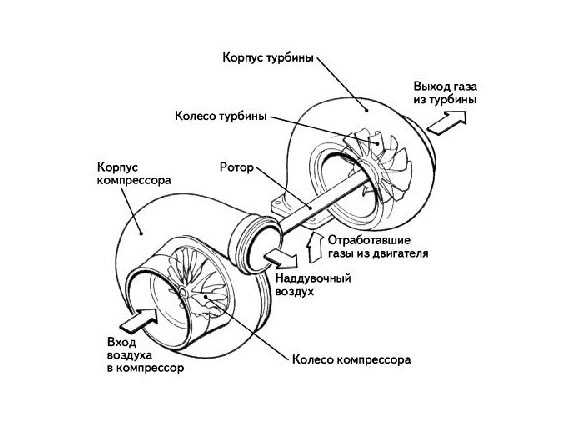

Схема узла

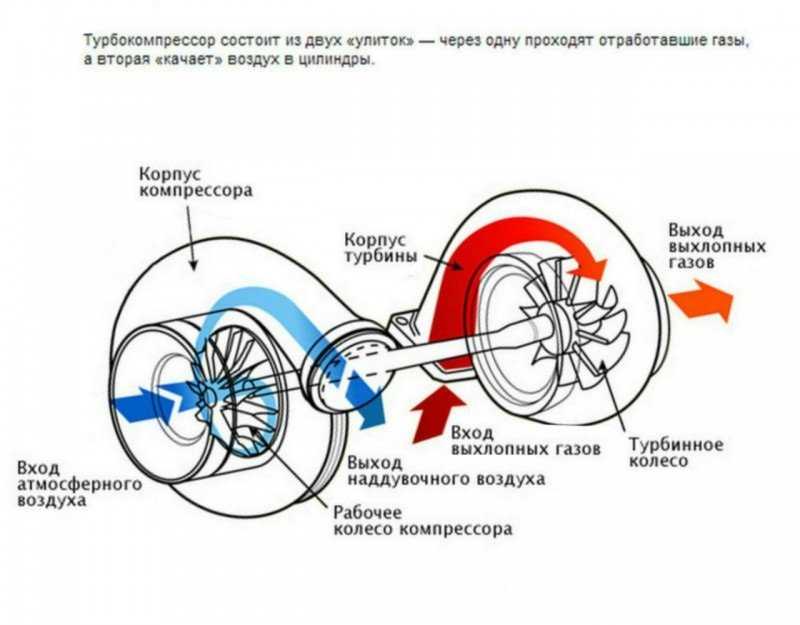

Турбина соединена с компрессором жёсткой осью. Компрессор втягивает и спрессовывает воздух, и под давлением выдувает в коллектор двигателя. Чем выше давление, тем большее количество газов подаётся в двигатель. Возрастает КПД, скорость разгона, манёвренность.

Существует прямо пропорциональная зависимость между давлением, с которым подаётся воздух, и быстротой движения турбины. Бесконечно наращивать нагнетаемый объём воздуха нельзя, так как существуют предельные нагрузки на крыльчатки.

Конструкция турбонаддува

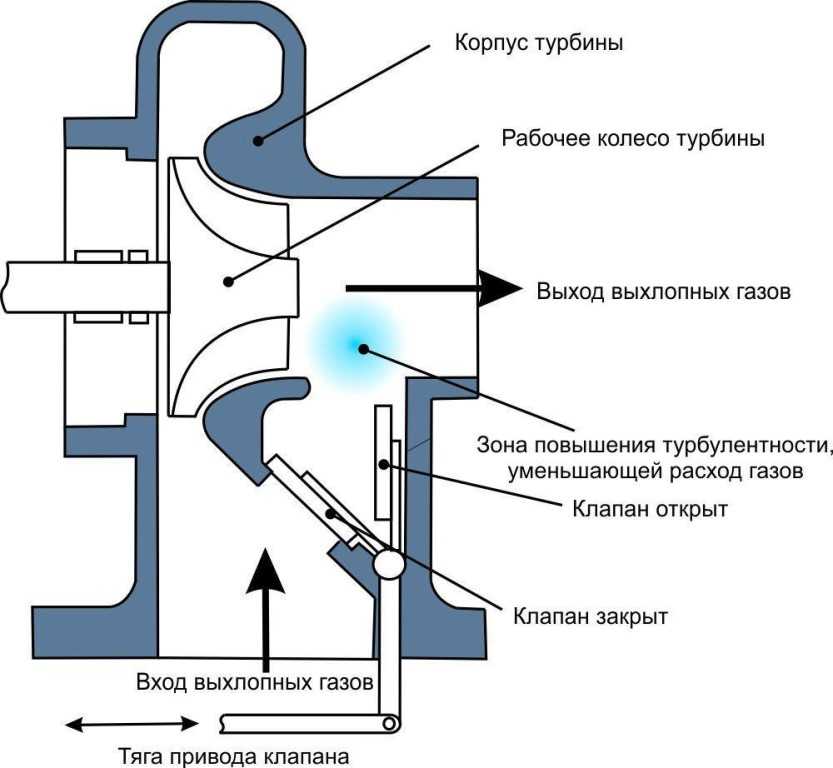

Деталь состоит из корпуса и ротора. Газы под давлением выдуваются из выпускного коллектора двигателя в приёмный патрубок турбокомпрессора. В узком канале происходит ускорение. Газы попадают на улитку турбины, затем раскручивают ротор. На скорость влияет размер и форма внутреннего канала.

Газы под давлением выдуваются из выпускного коллектора двигателя в приёмный патрубок турбокомпрессора. В узком канале происходит ускорение. Газы попадают на улитку турбины, затем раскручивают ротор. На скорость влияет размер и форма внутреннего канала.

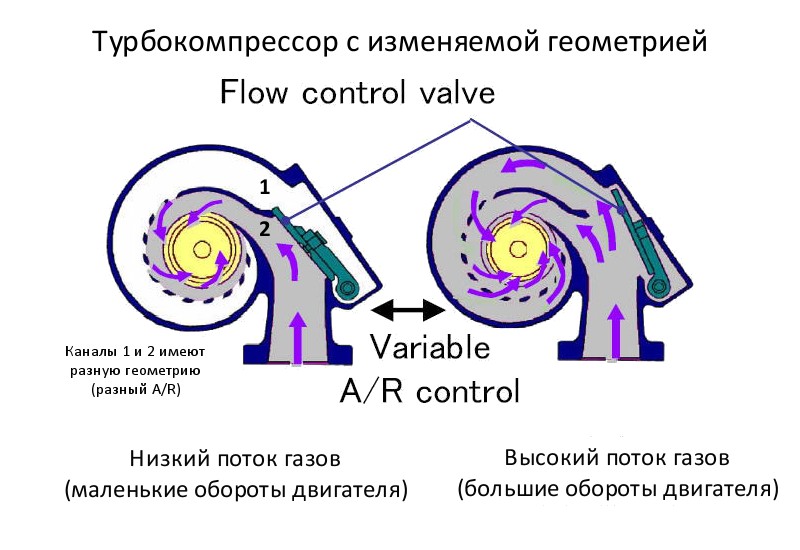

Модификации

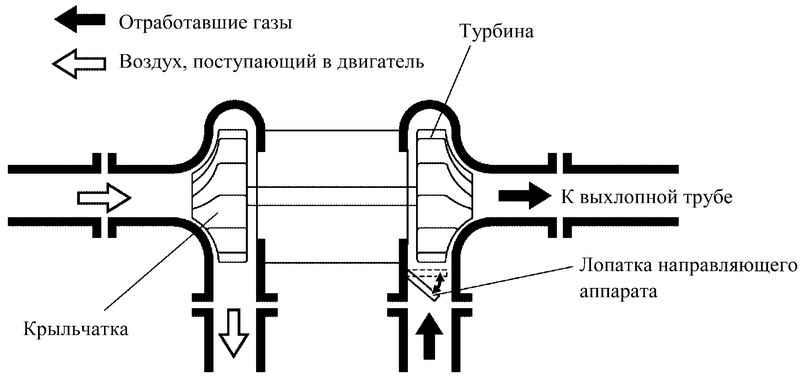

Модели для дизельных, бензиновых двигателей, а также грузовиков и тяжёлой техники отличаются по внутреннему строению корпуса. Для наращивания мощности автобусов и грузовой техники применяют 2 параллельных канала. Ротор разгоняют 2 синхронных воздушных потока.

Турбокомпрессоры большого объёма специально комплектуют кольцом с направляющими лопатками. Это позволяет создать равномерную струю воздуха на роторе. Также появляется возможность регулировать скорость и мощность воздушной массы.

Комплектующие изготавливают из тугоплавких металлов, выдерживающих 1000-1150 °С. Ось, на которой закреплён ротор, менее тугоплавкая.

Способ сборки:

- • Ротор и ось соединяют. В процессе обе детали вращаются в противоположные стороны.

Трение образует большое выделение тепла. Происходит сплавление.

Трение образует большое выделение тепла. Происходит сплавление. - • В месте контакта ось имеет внутреннюю полость. Это необходимо для изоляции жара от ротора.

- • Ближе к корпусу турбины в выемке на оси размещают уплотнительное кольцо.

- • Радиальные подшипники полируют.

- • Один конец оси отливается меньшего диаметра и заострённым. На него надевается ротор с закрепительной резьбой. Навинчивающаяся гайка плотно удерживает запчасть на месте.

Ось подлежит обязательной балансировке, как и все части турбокомпрессора. Проводится минимум два этапа балансировки: отдельно и в сборке – перед установкой на двигатель.

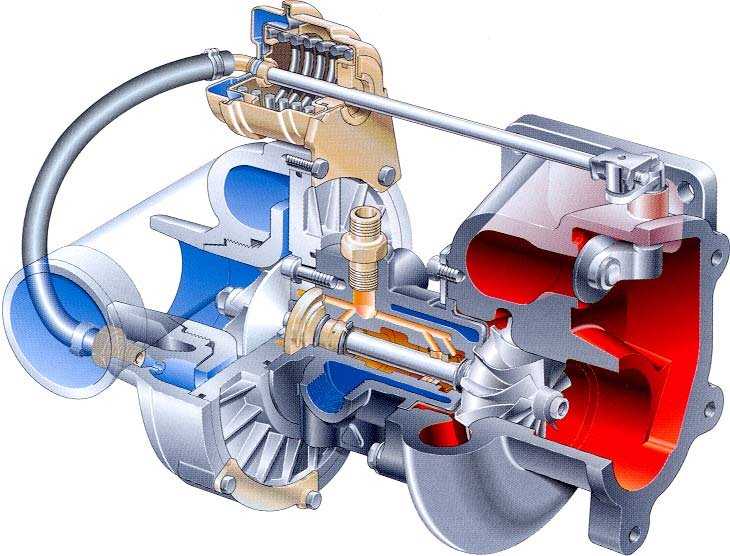

Компрессор

Узел включает корпус и ротор. Величина зависит от объёма двигателя и общего размера транспортного средства. Чем больше ротор, тем ниже предельная скорость вращения. Ротор компрессора неразрывно связан с осью и движется с одинаковой быстротой по сравнению с ротором турбины.

Форма алюминиевых лопаток продумана для втягивания воздуха через середину детали. Газы подталкиваются к краям ротора и лопатками передаются на стенки картриджа. Этот механизм сжимает воздух до размеров впускного коллектора. Картридж турбокомпрессора обычно отливают из алюминия.

Газы подталкиваются к краям ротора и лопатками передаются на стенки картриджа. Этот механизм сжимает воздух до размеров впускного коллектора. Картридж турбокомпрессора обычно отливают из алюминия.

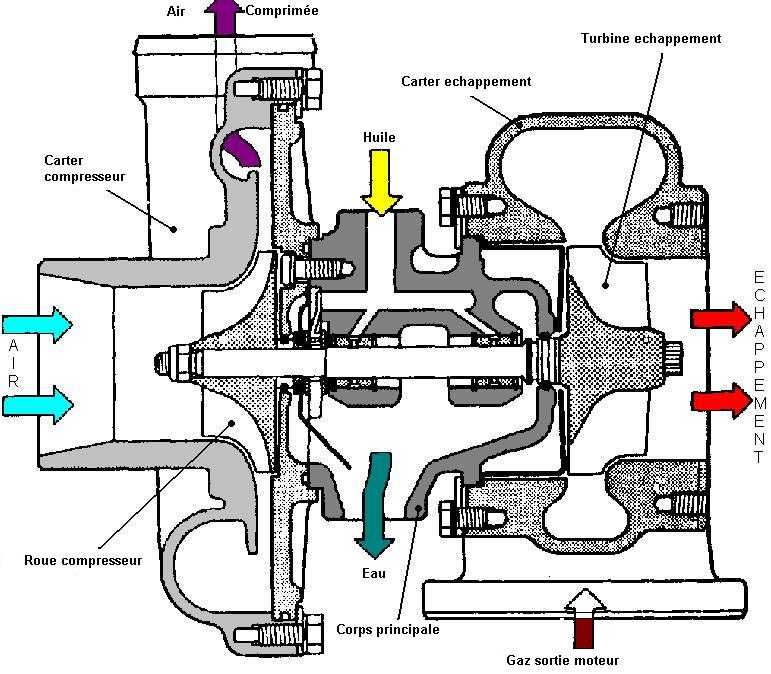

Корпус подшипников

Центральная ось является связующим звеном между компрессором и турбиной. Движение оси задаётся подшипниками. Между ними, корпусом и осью течёт моторное масло. Оно смазывает всю систему, включая двигатель.

Существуют модели со стационарным подшипником. Смазывание оси производится благодаря наличию масляной ванны. Такой механизм изолирован от системы двигателя. Конструкция хороша тем, что жидкость не только снижает трение, но и остужает механизм в процессе работы.

Комплект из маслоотражательных прокладок и уплотнительных колец служит для предотвращения утечки масла. Расходники прикрепляются по обе стороны турбокомпрессора. Дополнительно затрудняется прохождение воздуха между турбиной, компрессором и осью. Это необходимо, так как внутреннее давление компрессора и турбины превосходит его же в корпусе оси.

Чтобы нивелировать разницу, часть газов и воздуха спускается в картер двигателя вместе с текущим моторным маслом.

Динамические уплотнения

- • Уплотнительное кольцо раскручивается по ходу движения оси с аналогичной быстротой. Три отверстия позволяют создать противовес давлению масла.

- • Внутренний дизайн картриджа в том месте, где снаружи крепится кольцо, имеет специальную конструкцию для изоляции протечек.

Заказать ремонт или замену дизельной турбины в Минске недорого можно по телефону +375 (29) 123 59 55 или через форму на сайте turbovector.by.

Принцип работы турбины самолета

То что вы видите под крылом — это не турбина, а именно авиационный двигатель, а турбина — это его составная часть. Авиационный турбовентиляторный реактивный двигатель необходим для создания тяги, которая преодолеет сопротивление воздуха, сопротивление самолета и его частей, разгонит самолет до скорости, на которой вырастет подъемная сила, способная оторвать самолет от земли и унести его с полной загрузкой в небо.

- Турбореактивный двигатель (ТРД)

- Турбонаддув

- Работа реактивного двигателя

- Принцип действия РД

- Устройство

- Двухконтурный РД

- Турбовинтовой двигатель

- Турбина

- Турбокомпрессор

- Преимущества и недостатки турбонаддува

- Использование двух турбокомпрессоров и других турбо деталей

- Принцип работы газовых турбин

- История создания газовой турбины

- Технические характеристики газовой турбины

- Активные и реактивные турбины

- Схема и принцип действия газотурбинного двигателя

- Принцип действия и устройство турбин. Активные и реактивные принципы работы турбин

Передняя часть двигателя называется воздухозаборник. Воздух, попадая в него, начинает частично сжиматься. Далее воздух попадает на ступени вентилятора и ряд лопаток, где его давление и температура от сжимания начинает расти. Воздух дальше идет по двум контурам. Внешний контур сжимает воздух благодаря своей форме. Воздух, который пошел во внутренний контур все больше сжимается, проходя каждый ряд статичных и крутящихся лопаток, сделанных из титана.

Воздух, который пошел во внутренний контур все больше сжимается, проходя каждый ряд статичных и крутящихся лопаток, сделанных из титана.

В компрессоре высокого давления он сжимается и его температура растет. И вот воздух попадает в камеру сгорания, где он смешивается с топливом. В результате этого резко растет тепловая энергия.Разогретые до огромной температуры газы выходят с бешеной скоростью из камеры сгорания и расширяются. Попадая на колесо турбины, они приводят ее в вращение.Турбина сидит на одном валу с компрессором. Компрессор начинает вращаться и получается замкнутая цепь. Воздух вновь засасывается компрессором и процесс продолжается.

Далее происходит следующее: разогретые до огромной температуры газы выходят с бешеной скоростью из камеры сгорания и расширяются. Попадая на колесо турбины, они приводят ее во вращение.

Турбина сидит на одном валу с компрессором. Компрессор начинает вращаться. Получается замкнутая цепь: воздух вновь засасывается компрессором, и процесс повторяется. Выходящие газы попадают в сопло и на выходе из него смешиваясь с воздухом с внешнего контура создают реактивную струю, которая и толкает самолет сквозь воздушную среду.

Выходящие газы попадают в сопло и на выходе из него смешиваясь с воздухом с внешнего контура создают реактивную струю, которая и толкает самолет сквозь воздушную среду.

Турбореактивный двигатель (ТРД)

ТРД стал самым распространённым в авиации воздушно-реактивным двигателем. Он является базой для создания целого семейства двигателей, объединяемых под общим названием газотурбинных двигателей. ТРД используют в качестве горючего керосин, находящийся в топливных баках, а в качестве окислителя – кислород воздуха.

Поток воздуха, попадающего в двигатель, тормозится во входном устройстве (1), в результате чего давление воздуха перед осевым компрессором (2) повышается. Ротор (вращающаяся часть) объединяет ряд рабочих колёс компрессора (3), представляющих собой диски с закреплёнными на них рабочими лопатками.

Сжатый воздух из компрессора попадает в камеру сгорания (7). Примерно 25–35% от общего потока воздуха направляется непосредственно в жаровые трубы, где происходит основной процесс сгорания керосина, поступающего в распылённом состоянии через форсунки (5).

Другая часть воздуха обтекает наружные поверхности жаровых труб, и на выходе из камеры сгорания смешивается с продуктами сгорания для их охлаждения, что позволяет поддерживать температуру газовоздушной смеси в камере сгорания на уровне, определяемом допустимой теплопрочностью стенок камеры сгорания, лопаток ротора (8) и лопаток спрямляющего аппарата турбины (9).

Часть механической мощности отбирается от вала (6) для привода агрегатов двигателя и привода электрогенераторов, обеспечивающих энергией различные бортовые системы. Основная часть энергии продуктов сгорания идёт на ускорение газового потока в выходном устройстве ТРД – реактивное сопло (10), т. е. на создание реактивной тяги.

Стартовая закрутка вала (5) осуществляется стартером, приводимым при запуске двигателя от наземного или бортового электроагрегата, при дальнейшей работе двигателя вращение вала поддерживается вращением ротора турбины.

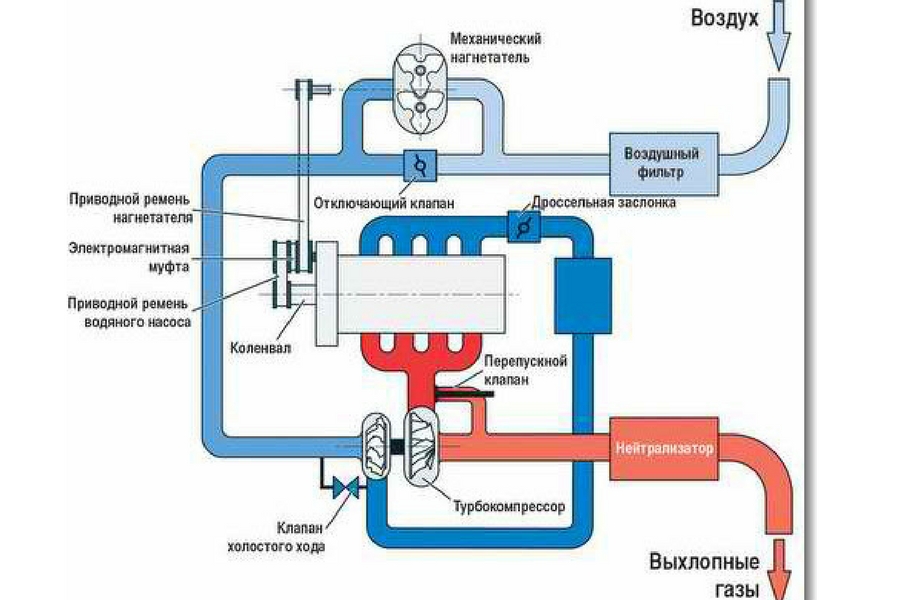

Турбонаддув

Турбонаддув – это система, позволяющая увеличить максимальную мощность двигателя, используя для этого энергию выхлопных газов.

Первые турбины хотя и давали весьма ощутимую прибавку в мощности, но из-за своей громоздкости во много раз увеличивали и без того немаленький вес двигателей автомобилей тех лет.

Конструкторы со временем усовершенствовали технологию, сделав элементы системы более легковесными, одновременно повысив ее производительность. Но одним из существенных недостатков оставался повышенный расход топлива.

Конструкторам удалось решить одну из главных проблем турбодвигателя – расход топлива, ведь, как известно, дизельный агрегат менее «прожорливый», чем бензиновый.

Еще один несомненный плюс дизельного топлива – его отработанные газы имеют температуру ниже, чем бензиновые, стало быть, основные агрегаты системы турбонаддува можно было производить из менее тяжеловесных и жаростойких материалов.

Работа реактивного двигателя

Реактивное движение – это такой процесс, при котором от определенного тела с некоторой скоростью отделяется одна из его частей. Сила, которая возникает при этом, работает сама по себе, без малейшего контакта с внешними телами. Реактивное движение стало толчком к созданию реактивного двигателя.

Реактивное движение стало толчком к созданию реактивного двигателя.

Представим выстрел из любого огнестрельного оружия. Струя раскаленного газа, который образовался в процессе сгорания заряда в патроне, отталкивает оружие назад. Чем мощнее заряд, тем сильнее будет отдача.

В качестве горючего для реактивных двигателей вначале применяли дымный порох. Реактивные двигатели требовали топлива с основой из нитроцеллюлозы, которая растворялась в нитроглицерине. В больших агрегатах сегодня используют специальную смесь полимерного горючего с перхлоратом аммония в качестве окислителя.

Принцип действия РД

В качестве топлива в реактивных двигателях используется жидкий кислород либо азотная кислота. В качестве горючего применяют керосин.

Компоненты поступают в камеру сгорания из двух отдельных баков. После смешивания они превращаются в массу, которая при сгорании выделяет огромное количество тепла и десятки тысяч атмосфер давления. Окислитель подается в камеру сгорания.

Топливная смесь по мере прохождения между сдвоенными стенками камеры и сопла охлаждает эти элементы. Далее горючее попадет через огромное количество форсунок в зону воспламенения. Струя вырывается наружу. За счет этого и обеспечивается толкающий момент.

Несмотря на то что жидкостные двигатели потребляют очень много горючего, их до сих пор используют в качестве маршевых агрегатов для ракеты-носителей и маневровых для орбитальных станций.

Устройство

Устроен РД следующим образом:

— компрессор;

— камера для сгорания;

— турбины;

— выхлопная система.

Компрессор представляет собой несколько турбин. Их задача – всасывать и сжимать воздух по мере того, как он проходит через лопасти. В процессе сжатия повышается температура и давление воздуха.

Смесь выходит из камеры сгорания на высокой скорости, а затем расширяется. Далее она следует через турбину, лопасти которой вращаются за счет воздействия газов. Эта турбина, соединяясь с компрессором, находящимся в передней части агрегата, и приводит его в движение. Воздух, нагретый до высоких температур, выходит через выпускную систему.

Воздух, нагретый до высоких температур, выходит через выпускную систему.

Двухконтурный РД

Эти агрегаты имеют массу преимуществ перед турбореактивными (меньший расход топлива при той же мощности).

Воздух, захватываемый турбиной, частично сжимается и подается в первый контур на компрессор и на второй – к неподвижным лопастям. Турбина при этом работает в качестве компрессора низкого давления.

В первом контуре двигателя воздух сжимается и подогревается, а затем подается в камеру сгорания. Здесь происходит смесь с топливом и воспламенение. Образуются газы, которые подаются на турбину высокого давления, за счет чего и вращаются лопасти турбины.

Затем газы проходят через турбину низкого давления. Она приводит в действие вентилятор, и газы попадают наружу, создавая тягу.

Турбовинтовой двигатель

Конструкция и принцип работы были взяты из механизма турбореактивного мотора, а от поршневого — воздушные винты. Таким образом, стало возможным совмещение небольших габаритов, экономичности и высокого коэффициента полезного действия.

Однако для сверхзвуковой скорости они годными не были. Поэтому с появлением таких мощностей в военной авиации от них отказались. Зато гражданские самолеты в основном снабжаются именно ими.

Схема турбовинтового двигателя выглядит следующим образом: после нагнетания и сжатия компрессором воздух попадает в камеру сгорания. Туда же впрыскивается топливо. Полученная смесь воспламеняется и создает газы, которые при расширении поступают в турбину и вращают ее. Нерастраченная энергия выходит через сопло, создавая реактивную тягу.

Турбина

Турбина способна развить скорость до 20 тысяч оборотов в минуту, но винт не сможет ей соответствовать, поэтому здесь имеется понижающий редуктор. Редукторы могут быть разными, но главная их задача — снижать скорость и повышать момент.

Для повышения тяги иногда двумя винтами снабжается турбовинтовой двигатель. Принцип работы при этом у них реализуется за счет вращения в противоположные стороны, но при помощи одного редуктора.

Преимуществами турбовинтового двигателя являются:

- малый вес по сравнению с поршневыми агрегатами;

- экономичность по сравнению с турбореактивными моторами.

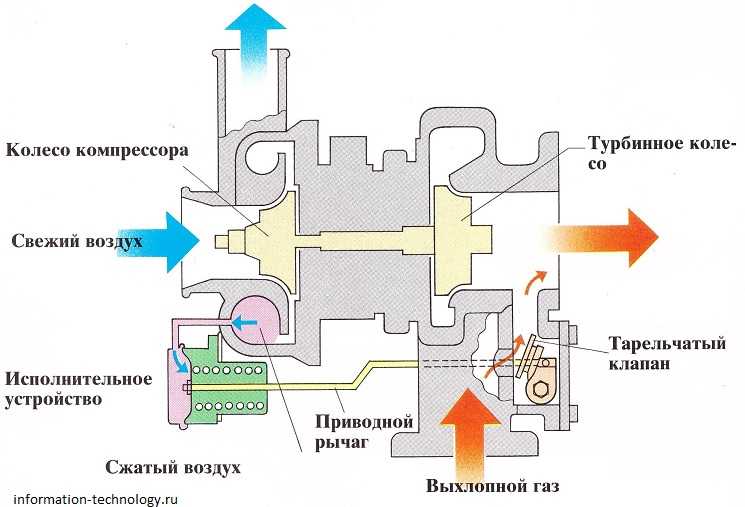

Турбокомпрессор

Принцип работы турбокомпрессора сводится к следующему:

- при попадании в мотор топливовоздушной смеси происходит ее сгорание, которая затем выходит через выхлопную трубу. В начале выпускного коллектора установлена крыльчатка, крепко соединенная с другой крыльчаткой, расположенной во впускном коллекторе;

- поток выходящих из двигателя выхлопных газов раскручивает крыльчатку, находящуюся в выпускном коллекторе, которая в свою очередь приводит в движение крыльчатку, установленную на впуске;

- в мотор поступает большее количество воздушной массы, в него подается больше топлива.

Преимущества и недостатки турбонаддува

Турбокомпрессор используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя.

Турбонаддув позволяет увеличить мощность двигателя.

Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

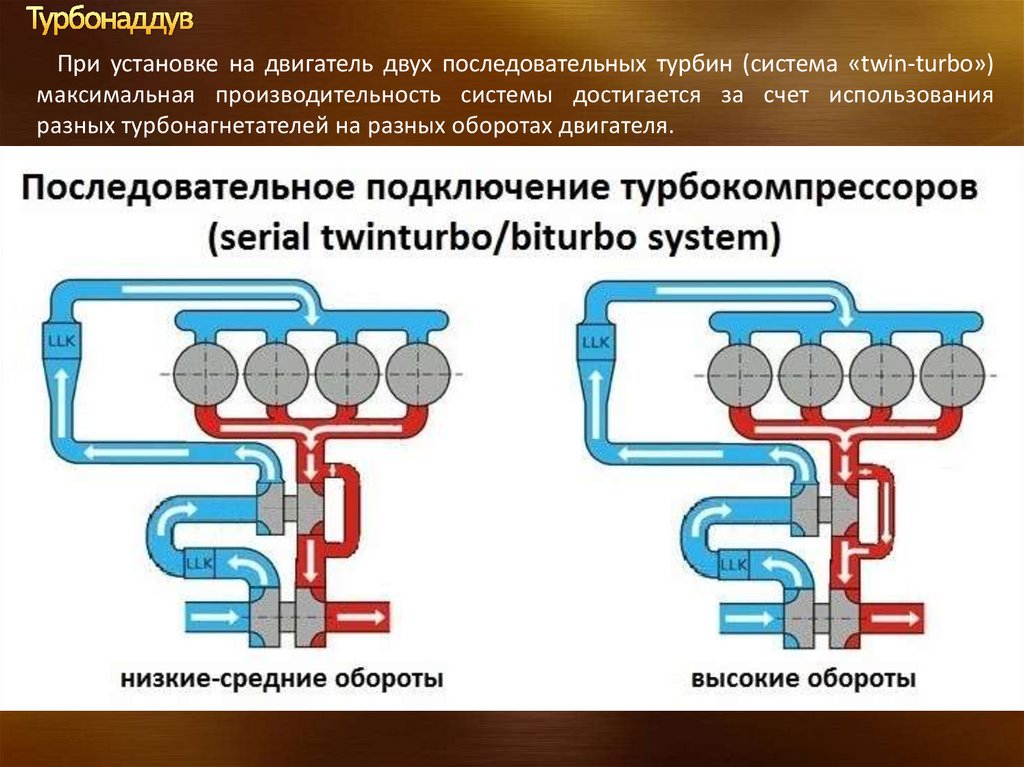

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

Принцип работы газовых турбин

Газовой турбиной принято называть своеобразный тепловой двигатель, его рабочим частям предопределено только одно задание – вращаться вследствие воздействия струи газа.

История создания газовой турбины

Интересно, что механизмы турбин начали разрабатываться инженерами уже очень давно. Первая примитивная паровая турбина была создана ещё в I веке до н. э.

Активно разрабатываться турбины начали в конце XIX века одновременно с развитием термодинамики, машиностроения и металлургии.

Технические характеристики газовой турбины

Главная часть турбины представлена колесом, на которое прикреплены наборы лопаток. Газ, воздействуя на лопатки газовой турбины, заставляет их двигаться и вращать колесо. Колесо жёстко скреплено с валом.

Колесо жёстко скреплено с валом.

Это ротор турбины. Вследствие этого движения достигается получение механической энергии, которая передаётся на электрогенератор, на гребной винт корабля, на воздушный винт самолёта и другие рабочие механизмы аналогичного принципа действия.

Активные и реактивные турбины

Активная турбина характеризуется тем, что здесь отмечается большая скорость поступления газа на рабочие лопатки. При помощи изогнутой лопатки струя газа отклоняется от своей траектории движения. В результате отклонения развивается большая центробежная сила.

В реактивной турбине поступление газа к рабочим лопаткам осуществляется на незначительной скорости и под воздействием большого уровня давления. Форма лопаток так же отлична, благодаря чему скорость газа значительно увеличивается.

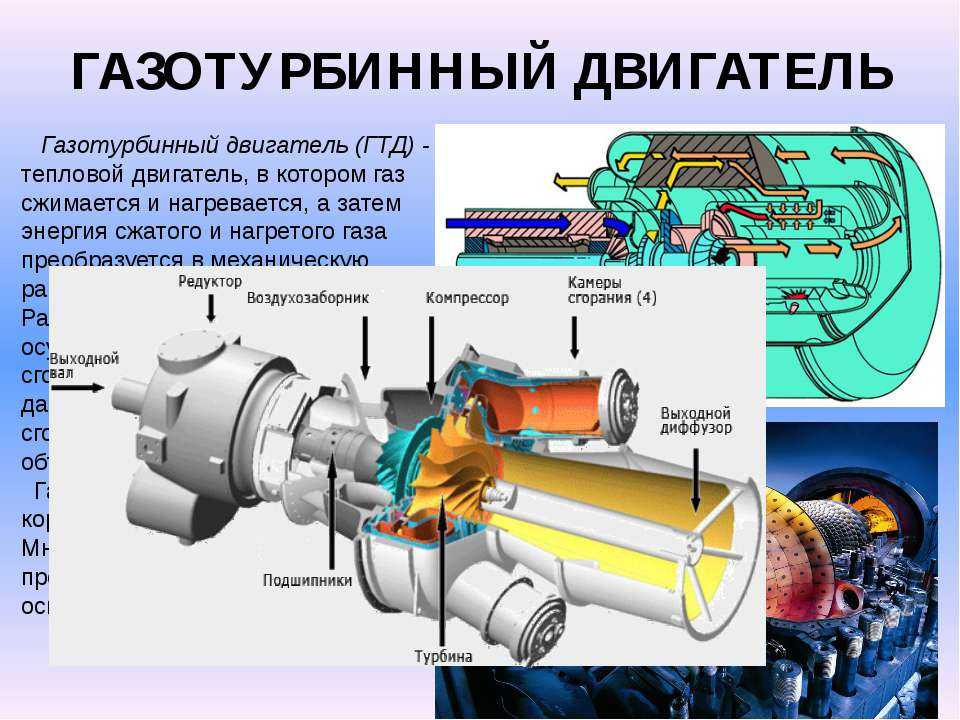

Схема и принцип действия газотурбинного двигателя

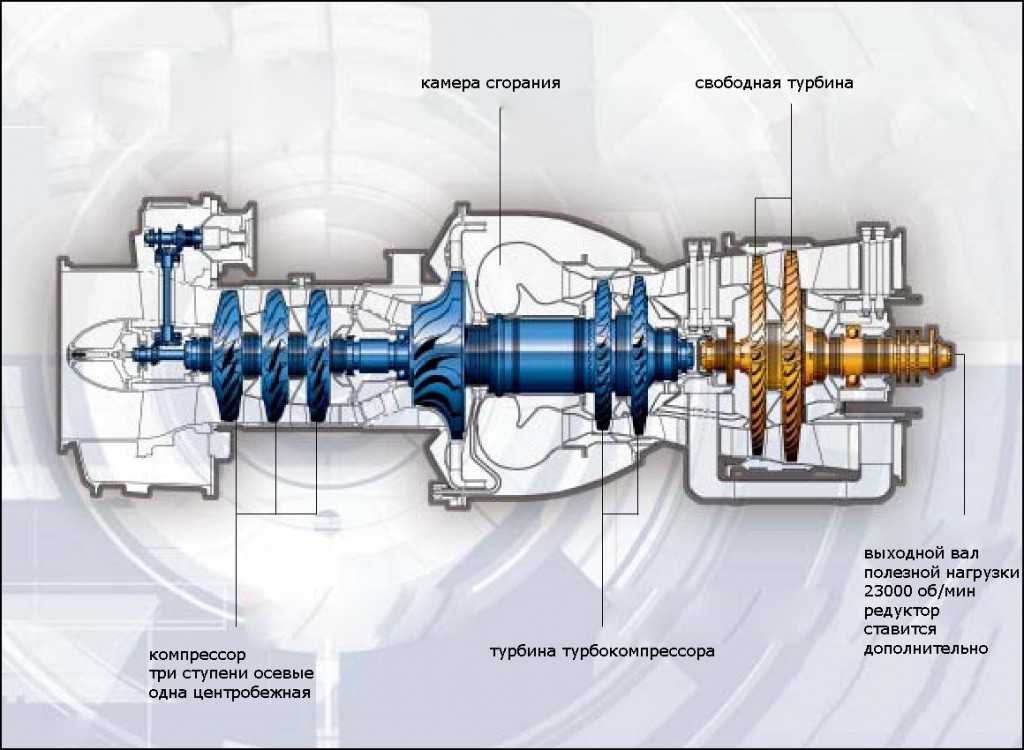

Газотурбинным двигателем (ГТД) называют тепловую машину, в которой энергия топлива преобразуется в кинетическую энергию струи и в механическую работу на валу. Основными элементами ГТД являются компрессор, камера сгорания и газовая турбина.

Основными элементами ГТД являются компрессор, камера сгорания и газовая турбина.

Принцип действия ГТД следующий.

1. Воздух из атмосферы поступает в компрессор (сечение «В-В»), где происходит сжатие воздуха (плотность, давление и температура возрастают). Если компрессор идеальный, то сжатие воздуха осуществляется в адиабатном процессе ( ), показатель адиабаты

Отношение давления воздуха на выходе из компрессора к давлению на входе называется степенью повышения давления в компрессоре: .

2. Из компрессора (сечение «К-К») воздух поступает в камеру сгорания, где при постоянном давлении происходит подвод тепла к потоку воздуха при горении топлива. В результате подогрева в камере сгорания газ на её выходе имеет высокую температуру. Отношение температуры газа на выходе из камеры сгорания к температуре атмосферного воздуха называется степенью подогрева воздуха в двигателе: .

3. Из камеры сгорания газ поступает в турбину (сечение «Г-Г»), где происходит расширение газа (плотность газа уменьшается). Если турбина идеальная, то процесс расширения принимается адиабатным. Показатель адиабаты газа равен 1.33.

4. Из турбины (сечение «Т-Т») газ направляется в выходной канал двигателя. Таким образом, ГТД представляет собой открытую термодинамическую систему, в которой реализуется цикл Брайтона.

Принцип действия и устройство турбин. Активные и реактивные принципы работы турбин

Особенности турбины как теплового двигателя

Турбина является тепловым ротационным двигателем, в котором потенциальная тепловая энергия пара (или газа) превращается в кинетическую, а последняя в свою очередь преобразуется в механическую работу вращения вала.

Пар с давлением более высоким, чем за турбиной, поступает в одно или несколько неподвижных каналов 5. В сопловых каналах пар расширяется, давление его падает, а скорость возрастает.

Из сопл пар поступает в рабочие каналы, образованные рабочими лопатками 3, закрепленными на диске 2. Двигаясь в рабочих каналах между рабочими лопатками и изменяя свое направление, поток пара оказывает силовое воздействие на рабочие лопатки. В результате чего они вращаются вместе с диском и валом

Комплект, состоящий из сопл и рабочих лопаток, в которых совершается процесс расширения пара, называется ступенью давления турбины. Простейшие турбины, имеющие лишь одну ступень, называются одноступенчатыми, в отличие от более сложных многоступенчатых турбин.

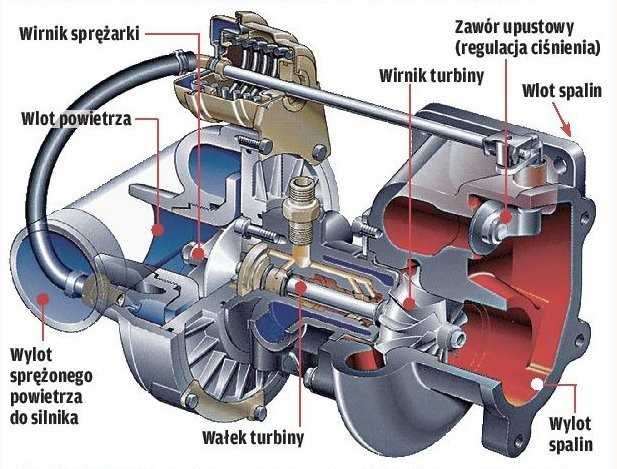

Тремя основными элементами, содержащимися в конструкции турбокомпрессора являются: центробежный компрессор, турбина и центральный корпус. Кинетическая энергия отработанных газов под воздействием турбины преобразуется во вращательное движение компрессора.

Также турбина соединяет турбинное колесо, помещённое в специальный корпус в форме улитки.

Поступая в улитку, отработавшие газы перемещаются по каналу и попадают на лопасти турбинного колеса. Вал, к которому приварено турбинное колесо, передаёт на колесо компрессора энергию, которая придаёт его вращению.

Лопасти турбинного колеса становятся проводниками отработавших газов, которые затем покидают турбину через отверстие в центре турбокомпрессора и выходят в выпускную систему.

От формы и размера турбины напрямую зависит производительность турбокомпрессора. Значительный прирост мощности наблюдается в турбинах большего размера, потому что они могут использовать большее давление отработавших газов. Однако в таких турбокомпрессорах, на низких оборотах, значительна вероятность возникновения турбоямы.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 5 чел.

Средний рейтинг: 4.2 из 5.

Как работает паровая турбина?

Большая часть электроэнергии в Соединенных Штатах производится с помощью паровых турбин — по данным Министерства энергетики США, более 88 процентов энергии в США производится с помощью паротурбинных генераторов на центральных электростанциях, таких как солнечные теплоэлектростанции, угольные и атомные электростанции. Предлагая более высокую эффективность и низкую стоимость, паровые турбины стали неотъемлемой частью многих американских энергетических отраслей.

Предлагая более высокую эффективность и низкую стоимость, паровые турбины стали неотъемлемой частью многих американских энергетических отраслей.

Первая паровая турбина

Первая современная паровая турбина была разработана сэром Чарльзом А. Парсонсом в 1884 году. Эта турбина использовалась для освещения выставки в Ньюкасле, Англия, и производила всего 7,5 кВт энергии. Теперь паротурбинные генераторы могут производить более 1000 МВт энергии на крупных электростанциях. Хотя со времен Parsons мощность генерации значительно увеличилась, конструкция осталась прежней. Но каким бы интуитивным ни был дизайн Парсонса, он не так прост, как движение пара по лопастям. Он был основан на втором законе термодинамики и теореме Карно (), которая утверждает, что чем выше температура пара, тем выше КПД электростанции. Давайте углубимся в то, как пар помогает питать большинство электростанций страны.

Как из пара извлекается столько энергии?

Возвращаясь к школьной физике, вода кипит при 100°C. В этот момент молекулы расширяются, и мы получаем испарившуюся воду — пар. Используя энергию, содержащуюся в быстро расширяющихся молекулах, пар обеспечивает поразительную эффективность производства энергии.

В этот момент молекулы расширяются, и мы получаем испарившуюся воду — пар. Используя энергию, содержащуюся в быстро расширяющихся молекулах, пар обеспечивает поразительную эффективность производства энергии.

Учитывая высокую температуру и давление пара, неудивительно, что имели место случаи несчастных случаев из-за неправильного использования или неправильной установки предохранительных клапанов. Один из самых громких инцидентов произошел на АЭС «Три-Майл-Айленд». Все сводилось к нарастанию давления пара, когда перестали работать насосы, подающие воду к парогенераторам.

Как работает паровая турбина?

Проще говоря, паровая турбина работает, используя источник тепла (газ, уголь, атомную энергию, солнечную энергию) для нагрева воды до чрезвычайно высоких температур, пока она не превратится в пар. Когда этот пар проходит мимо вращающихся лопастей турбины, он расширяется и охлаждается. Таким образом, потенциальная энергия пара превращается в кинетическую энергию вращающихся лопаток турбины. Поскольку паровые турбины генерируют вращательное движение, они особенно подходят для привода электрических генераторов для выработки электроэнергии. Турбины соединены с генератором с осью, которая, в свою очередь, производит энергию через магнитное поле, производящее электрический ток.

Поскольку паровые турбины генерируют вращательное движение, они особенно подходят для привода электрических генераторов для выработки электроэнергии. Турбины соединены с генератором с осью, которая, в свою очередь, производит энергию через магнитное поле, производящее электрический ток.

Как работают лопасти турбины?

Лопасти турбины предназначены для управления скоростью, направлением и давлением пара, проходящего через турбину. В крупных турбинах к ротору прикреплены десятки лопастей, обычно в разных наборах. Каждый набор лопастей помогает извлекать энергию из пара, сохраняя при этом оптимальное давление.

Этот многоступенчатый подход означает, что лопасти турбины уменьшают давление пара очень небольшими приращениями на каждой ступени. Это, в свою очередь, снижает усилия на них и значительно улучшает общую мощность турбины.

Важность гибкого управления вращающимися турбинами

Поскольку через паровые турбины проходит столько энергии, необходимы механизмы управления, которые могут регулировать их скорость, управлять потоком пара и изменять температуру внутри системы. Поскольку большинство паровых турбин используются на крупных электростанциях, требующих нагрузки по требованию, возможность регулировать поток пара и общую выработку энергии является необходимостью.

Поскольку большинство паровых турбин используются на крупных электростанциях, требующих нагрузки по требованию, возможность регулировать поток пара и общую выработку энергии является необходимостью.

Как системы управления Petrotech могут повысить эффективность вашего паротурбинного генератора

Изобретение паровой турбины изменило нашу способность производить энергию в больших масштабах. И даже с таким, казалось бы, простым, как пар, проходящий через набор лопастей, легко увидеть, что эти механизмы довольно сложны. Таким образом, им нужна рефлексивная, интеллектуальная система управления паровой турбиной, в которой можно отслеживать и контролировать их работу. Усовершенствованные системы управления паровыми турбинами Petrotech для приводов компрессоров и генераторов имеют интегрированный пакет управления, обеспечивающий управление скоростью и мощностью. Наша продукция включает интегрированные системы управления газовыми и паровыми турбинами, генераторами, компрессорами, насосами и вспомогательным оборудованием. Чтобы узнать больше о наших системах управления паровыми турбинами, ознакомьтесь с нашими информационными документами по усовершенствованным системам управления паровыми турбинами для генераторов и механических приводов.

Чтобы узнать больше о наших системах управления паровыми турбинами, ознакомьтесь с нашими информационными документами по усовершенствованным системам управления паровыми турбинами для генераторов и механических приводов.

Часть 1. Эксплуатация газовой турбины

Часть 1. Работа газовой турбины. Основные принципы эксплуатации

Темы:

- Факторы, влияющие на выходную мощность газовой турбины

- Различные конфигурации газовых турбин и их влияние на поиск и устранение неисправностей

- Впускной направляющий аппарат (IGV) и впускной отводящий теплоноситель (IBH)

- Объяснение максимальных коэффициентов нагрузки газовой турбины

- Распространение выхлопных газов и связь с проблемами сгорания

Биография гостя: Роберт является ведущим специалистом по технической поддержке группы удаленной диагностики Nexus Controls и имеет более чем 30-летний опыт работы с паровыми и газовыми турбинами, механическими системами и системами управления.

Подкаст Статья

В этой статье кратко излагается первая часть нашей серии подкастов об эксплуатации газовых турбин. В нем основное внимание уделяется основным принципам эксплуатации газовых турбин, включая факторы, влияющие на выходную мощность, различные конфигурации и их влияние на поиск и устранение неисправностей, входной направляющий аппарат (IGV) и входной отбор тепла (IBH), максимальные коэффициенты нагрузки и связь выхлопных газов с проблемами сгорания. Приглашенным экспертом для этой дискуссии был Роберт Хокинс. Роберт является ведущим специалистом по технической поддержке группы удаленной диагностики Nexus Controls и имеет более чем 30-летний опыт работы с паровыми и газовыми турбинами, механическими системами и системами управления. Его прошлые должности включают инженера по обслуживанию продуктов, инструктора и инженера по эксплуатации. Итак, приступим к делу.

Газовые турбины — сложные машины. Важно понимать основные принципы работы газовой турбины, чтобы:

- Эксплуатационные характеристики можно было оптимизировать

- Устранение неполадок (запуск, завершение работы, восстановление) на сложной машине и в среде с высокими ставками может выполняться безопасно и целесообразно, например, время отклика составляет считанные минуты, а перезапуск — через пару часов.

Газовая турбина состоит из трех основных механических компонентов:

- Осевой воздушный компрессор («компрессор»)

- Камера сгорания (где топливо и воздух смешиваются и сгорают с образованием горячего сжатого газа, который является рабочей жидкостью)

- Турбодетандер (где горячий сжатый газ/рабочая жидкость расширяется, создавая крутящий момент на валу)

Газовые турбины работают на массовом расходе, используя комбинацию массы воздуха от компрессора и массы топлива. Топливо поступает в камеру сгорания и смешивается с воздухом, сгорает и превращается в горячий сжатый газ. Затем этот сжатый воздух и горячий газ расширяются через турбодетандер, который создает крутящий момент на валу, приводящий в движение данное оборудование. Произведенная энергия вала будет, например, питать генератор, который затем будет производить электричество.

Топливо поступает в камеру сгорания и смешивается с воздухом, сгорает и превращается в горячий сжатый газ. Затем этот сжатый воздух и горячий газ расширяются через турбодетандер, который создает крутящий момент на валу, приводящий в движение данное оборудование. Произведенная энергия вала будет, например, питать генератор, который затем будет производить электричество.

Основная предпосылка работы газовой турбины заключается в том, что мощность зависит от массы воздуха и массы топлива. Основными характеристиками этого массового расхода являются температура и давление. На простом уровне:

- Мощность = f (масса воздуха + масса топлива)

- Масса = f (объем, температура, давление)

Поскольку объем определяется протоком компрессора/корпуса турбины, он обычно не влияет на производительность агрегата. Если переменные не на должном уровне, то система управления должна сначала попытаться их исправить, и в случае неудачи она будет работать для защиты турбины.

Воздушная масса подается компрессором. К основным характеристикам, влияющим на работу компрессора, относятся температура воздуха, чистота и механическое состояние. Во-вторых, воздушные фильтры могут быть причиной ограничения потока, а вытяжные системы компрессора могут быть источником уменьшения потока воздуха, а также утечек в системе.

Масса топлива в основном контролируется давлением подачи топлива и энергоемкостью газа, измеренными при анализе топлива. Вторичные факторы включают в себя работу клапана на блоке и оборудование для сжигания, включая компоненты, которые подают топливо в блок и обеспечивают его правильное сгорание.

Типы газовых турбинСуществует три типа конструкций газовых турбин:

Блок простого цикла: В этой конфигурации газовая турбина использует воздух и топливо для питания генератора или газового компрессора.

Блок с комбинированным циклом: Газотурбина с комбинированным циклом приводит в действие генератор, а также использует тепло выхлопных газов для приведения в действие второго теплового двигателя (обычно котел превращается в паровую турбину). Таким образом, один источник энергии используется для привода нескольких турбин. В графической области, отмеченной выше, выхлопные газы будут направляться в котел-утилизатор, а не прямо в атмосферу.

Таким образом, один источник энергии используется для привода нескольких турбин. В графической области, отмеченной выше, выхлопные газы будут направляться в котел-утилизатор, а не прямо в атмосферу.

Когенерационная установка: Когенерация или ТЭЦ (комбинированное производство тепла и электроэнергии) использует газовую турбину для производства электроэнергии и использует эту энергию для производства тепла для других процессов на станции. Это похоже на схему с комбинированным циклом, но тепло выхлопных газов не используется для привода паровой турбины. Например, произведенное тепло или тепловая энергия могут использоваться для нагрева пара для сушилок на бумажных фабриках или для парового отопления в жилых домах.

Управление газовой турбиной

По своей природе более сложная и изощренная работа газовых турбин комбинированного цикла и когенерации создает эксплуатационные проблемы более высокого порядка. Сложности возникают из-за необходимости регулировать как воздух, так и топливо, чтобы одновременно максимизировать выработку мощности (управление нагрузкой) И максимизировать температуру выхлопных газов. Это требует динамического постоянного баланса между воздухом и топливом. «Воздушная» часть этих отношений относительно свободна; для сжатия требуется энергия (топливо), но это самый большой компонент массового расхода. Чтобы быть рентабельной, газовая турбина простого цикла будет использовать столько воздуха, сколько это практически возможно для процесса, при этом требуемая генерируемая нагрузка является единственной заботой о расходе топлива. Комбинированный цикл или когенерационная установка будут иметь двойную проблему потребления топлива для генерации нагрузки И температуры выхлопных газов. По этой причине комбинированный цикл или когенерационная установка оптимизируют поток воздуха, чтобы максимизировать температуру выхлопных газов и расход топлива для нагрузки.

Это требует динамического постоянного баланса между воздухом и топливом. «Воздушная» часть этих отношений относительно свободна; для сжатия требуется энергия (топливо), но это самый большой компонент массового расхода. Чтобы быть рентабельной, газовая турбина простого цикла будет использовать столько воздуха, сколько это практически возможно для процесса, при этом требуемая генерируемая нагрузка является единственной заботой о расходе топлива. Комбинированный цикл или когенерационная установка будут иметь двойную проблему потребления топлива для генерации нагрузки И температуры выхлопных газов. По этой причине комбинированный цикл или когенерационная установка оптимизируют поток воздуха, чтобы максимизировать температуру выхлопных газов и расход топлива для нагрузки.

Такие компоненты, как впускные направляющие лопатки (IGV) и выпускные клапаны, такие как впускной отбор тепла (IBH), используются одновременно для постоянной оптимизации рабочих параметров.

Впускные направляющие лопатки (IGV) – это регулируемые сопла в передней части компрессора для управления общим поступлением воздуха в компрессор. IGV сокращают поток воздуха одновременно с уменьшением количества топлива для поддержания максимальной температуры выхлопных газов при работе с пониженной нагрузкой и открываются, чтобы поддерживать температуру выхлопных газов ниже максимально допустимых пределов. IGV модулируют поток воздуха в газовую турбину и либо менее открыты, либо более открыты для точек работы с частичной нагрузкой, однако IGV никогда не закрываются.

IGV сокращают поток воздуха одновременно с уменьшением количества топлива для поддержания максимальной температуры выхлопных газов при работе с пониженной нагрузкой и открываются, чтобы поддерживать температуру выхлопных газов ниже максимально допустимых пределов. IGV модулируют поток воздуха в газовую турбину и либо менее открыты, либо более открыты для точек работы с частичной нагрузкой, однако IGV никогда не закрываются.

Выпускные клапаны открываются или закрываются в зависимости от конкретной точки в процессе запуска для надлежащих характеристик потока компрессора. После запуска турбины выпускные клапаны закрываются.

Отвод тепла на входе (IBH) забирает воздух из компрессора и возвращает его обратно на вход. Проще говоря, цель состоит в том, чтобы уменьшить объем воздуха в камере сгорания, чтобы обеспечить правильное сгорание. IBH — это еще один способ модулировать и контролировать общий объем воздуха, поступающего в камеры сгорания. Имейте в виду, что это упрощенное объяснение очень сложного процесса и системы сгорания.

Имейте в виду, что это упрощенное объяснение очень сложного процесса и системы сгорания.

Суть в том, что устранение неполадок в этих системах требует глубокого понимания концепций и оборудования, используемых для достижения и оптимизации контроля.

Поиск и устранение неисправностей: соображения по воздуху

Газовые турбины не работают при установленной максимальной нагрузке. Из-за особенностей конструкции газовой турбины необходимо контролировать температуру газовой турбины. Этот контроль температуры определяет максимальную нагрузку для данного набора условий машины (механическое состояние компрессора, температура/влажность воздуха на входе, энергоемкость топлива и т. д.)

Масса воздуха, масса топлива. Когда машина работает под напряжением, первоочередной задачей является понять, изменились ли условия, вызвавшие работу с недостаточной мощностью. Например: воздух, поступающий в компрессор, может быть холодным, а холодный воздух более плотный, чем теплый. Таким образом, в холодных погодных условиях компрессор нагнетает много воздуха в камеру сгорания. Эта масса в сочетании с массой топлива создает большую мощность, поскольку мощность = f (масса воздуха + масса топлива). Точно так же считается, что летом, когда воздух горячий, воздух менее плотный, поэтому камера сгорания работает менее эффективно. Чтобы свести к минимуму сезонные колебания, тепло, отбираемое системой, базируется на расчетном состоянии агрегата, чтобы лучше управлять выходной мощностью. Большое влияние на мощность оказывает масса воздуха = масса воздуха + масса топлива.

Таким образом, в холодных погодных условиях компрессор нагнетает много воздуха в камеру сгорания. Эта масса в сочетании с массой топлива создает большую мощность, поскольку мощность = f (масса воздуха + масса топлива). Точно так же считается, что летом, когда воздух горячий, воздух менее плотный, поэтому камера сгорания работает менее эффективно. Чтобы свести к минимуму сезонные колебания, тепло, отбираемое системой, базируется на расчетном состоянии агрегата, чтобы лучше управлять выходной мощностью. Большое влияние на мощность оказывает масса воздуха = масса воздуха + масса топлива.

Максимальная внутренняя температура. Управление газовой турбиной основано на управлении максимальной температурой внутри турбины в соответствии с ограничениями материалов, такими как тип металла/стали, который используется внутри газовой турбины. «Температура горения» — это термин, используемый для обозначения температуры горячего сжатого дымового газа, поступающего в турбодетандер. Для определения температуры входящего воздуха измеряется переменная температура выхлопных газов. Затем газовые законы используются для расчета температуры на входе или температуры горения. Температура выхлопных газов варьируется в зависимости от динамического давления на выходе из компрессора, поэтому взаимосвязь между температурой и давлением используется для надлежащего контроля и обслуживания оборудования. Таким образом, сложность возникает из-за одновременной оптимизации двух динамических и независимых переменных.

Для определения температуры входящего воздуха измеряется переменная температура выхлопных газов. Затем газовые законы используются для расчета температуры на входе или температуры горения. Температура выхлопных газов варьируется в зависимости от динамического давления на выходе из компрессора, поэтому взаимосвязь между температурой и давлением используется для надлежащего контроля и обслуживания оборудования. Таким образом, сложность возникает из-за одновременной оптимизации двух динамических и независимых переменных.

Качество воздуха. Качество воздуха также влияет на производительность газовой турбины. В частности: являются ли входные фильтры чистыми и, следовательно, не ограничивают поток воздуха? Находятся ли IGV в правильном положении? Система управления проверяет наличие этих факторов и, если они не на должном уровне, подает сигналы тревоги, чтобы предупредить операторов. Операторы должны проверять очередь аварийных сигналов, чтобы понять, что может происходить.

Если с впускными фильтрами и IGV все в порядке, возникают следующие вопросы: Утечка воздуха из системы (например, через неправильно закрытый выпускной клапан)? Компрессор загрязнен или поврежден?

Контрольно-измерительные приборы, системы данных и управления помогают понять эти важные показатели и рабочие параметры.

Поиск и устранение неисправностей: рекомендации по топливу

Со стороны топлива Температура выхлопных газов. Камеры сгорания должным образом смешивают воздух и топливо, чтобы соответствовать нормативным требованиям по ограничению выбросов NOX (закиси азота) и CO (окиси углерода). Топливо сжигается особым образом, чтобы соответствовать этим требованиям. Измерение выбросов может показать, если топливо не сгорает должным образом. Когда это происходит, понимание температуры выхлопных газов в конце машины помогает устранить неисправность.

Почему это работает? Состояния в камере сгорания в значительной степени связаны с конкретной областью выхлопа. Может показаться, что воздух, протекающий через «микс-мастер» вращающихся лопаток, создает комбинацию потоков воздуха и горячего газа. Тем не менее, поток, выходящий из конкретной камеры сгорания и проходящий через турбину, перемешивается очень слабо. Несмотря на то, что они объединены, потоки топливного газа остаются смежными друг с другом, поскольку они проходят через выпускной канал и попадают в него. Таким образом, разумно измеряя и анализируя температуру выхлопных газов, можно делать обоснованные предположения о том, что происходит внутри камеры сгорания. Температура выхлопных газов имеет жизненно важное значение для понимания и устранения неполадок. Блок управления отслеживает и предоставляет эту информацию операторам.

Может показаться, что воздух, протекающий через «микс-мастер» вращающихся лопаток, создает комбинацию потоков воздуха и горячего газа. Тем не менее, поток, выходящий из конкретной камеры сгорания и проходящий через турбину, перемешивается очень слабо. Несмотря на то, что они объединены, потоки топливного газа остаются смежными друг с другом, поскольку они проходят через выпускной канал и попадают в него. Таким образом, разумно измеряя и анализируя температуру выхлопных газов, можно делать обоснованные предположения о том, что происходит внутри камеры сгорания. Температура выхлопных газов имеет жизненно важное значение для понимания и устранения неполадок. Блок управления отслеживает и предоставляет эту информацию операторам.

Температура выхлопных газов колеблется. Отслеживание тенденций температуры выхлопных газов также имеет ключевое значение. Как правило, если разброс температур увеличивается, это может указывать на проблему с приборами или оборудованием для сжигания.