Рабочее тело и параметры его состояния

Рабочее тело в теплотехнике и термодинамике — это условное несменяемое материальное тело, расширяющееся при подводе к нему теплоты и сжимающееся при охлаждении и выполняющее работу по перемещению рабочего органа тепловой машины. В теоретических разработках рабочее тело обычно обладает свойствами идеального газа.

Рабочее тело тепловых двигателей — это продукты сгорания углеводородного топлива (бензина, дизельного топлива и др.), или водяной пар, имеющие высокие термодинамические параметры (начальные: температура, давление, скорость и т. д.).

Рабочее тело в ракетостроении — это отбрасываемое от ракеты с целью получения импульса тяги вещество. Например, в электрическом ракетном двигателе рабочим телом является ионизированное расходуемое вещество (например, ксенон).

Рабочее тело в лазерной технике — это оптический элемент лазера, в котором происходит формирование когерентного электромагнитного излучения.

Всякая тепловая машина приводится к движение вследствие происходящего в ней изменения состояния вещества, называемого рабочим телом или рабочим агентом.

Термодинамическая система — это совокупность тел, находящихся в тепловом и механическом взаимодействии друг с другом и окружающей средой.

Рабочее тело определяет тип и назначение тепловой машины. Так у паровой машины рабочим телом является водяной пар, у поршневых двигателей внутреннего сгорания и газотурбинных двигателей — продукты сгорания топлива, у компрессоров холодильных машин рабочим агентом является пар аммиака, фреона и т. д. Для расчета термодинамического анализа работы тепловой машины необходимо знать термодинамические свойства рабочего тела.

Наиболее эффективными рабочими телами для тепловых машин являются газы и пары, обладающие наибольшим коэффициентом объемного расширения.

В технической термодинамике в качестве рабочего тела принимается идеальный газ — условное газообразное вещество, силами взаимодействия между молекулами которого пренебрегают.

В реальных же газах учитываются силы притяжения между молекулами, а молекулы имеют объем. Если реальные газы сильно разряжены, их свойства близки к свойствам идеального газа.

В качестве идеальных газов могут рассматривать такие газы, как азот, гелий, водород.

В общем случае для теплотехнических расчетов вполне допустимо распространение свойств идеального газа на все рассматриваемые газы. Это позволяет упростить математические выражения законов термодинамики.

Очевидно, что одно и то же вещество при различных условиях может находиться в различных состояниях.

Для того чтобы определить конкретные физические условия, при которых рассматривается данное вещество и тем самым однозначно определить его состояние, вводятся параметры состояния вещества.

Параметры состояния газа — это величины, характеризующие данное состояние газа.

К параметрам состояния газа относятся:

- абсолютная температура

- абсолютное давление

- удельный объем

- внутренняя энергия

- энтропия

- энтальпия

- и др.

Абсолютная температура, абсолютное давление и удельный объем являются основными параметрами газообразного вещества.

Энергетическое образование

1. Циклы газовых двигателей

Прямое преобразование тепловой энергии в работу запрещается постулатом Томсона. Поэтому для этой цели используются термодинамические циклы. Термодинамические циклы это круговые процессы в термодинамике, то есть такие процессы, в которых совпадают начальные и конечные параметры, определяющие состояние рабочего тела (давление, объём, температура и энтропия). Термодинамические циклы являются моделями процессов, происходящих в реальных тепловых двигателях.

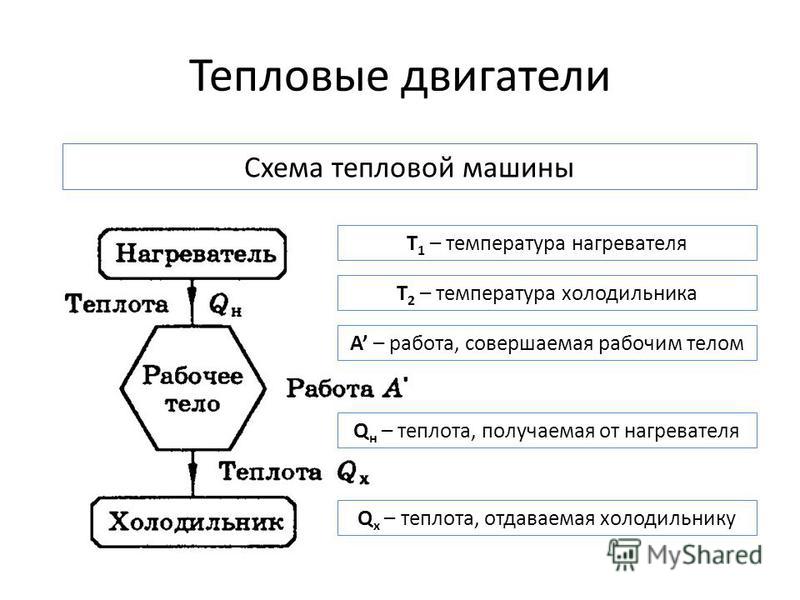

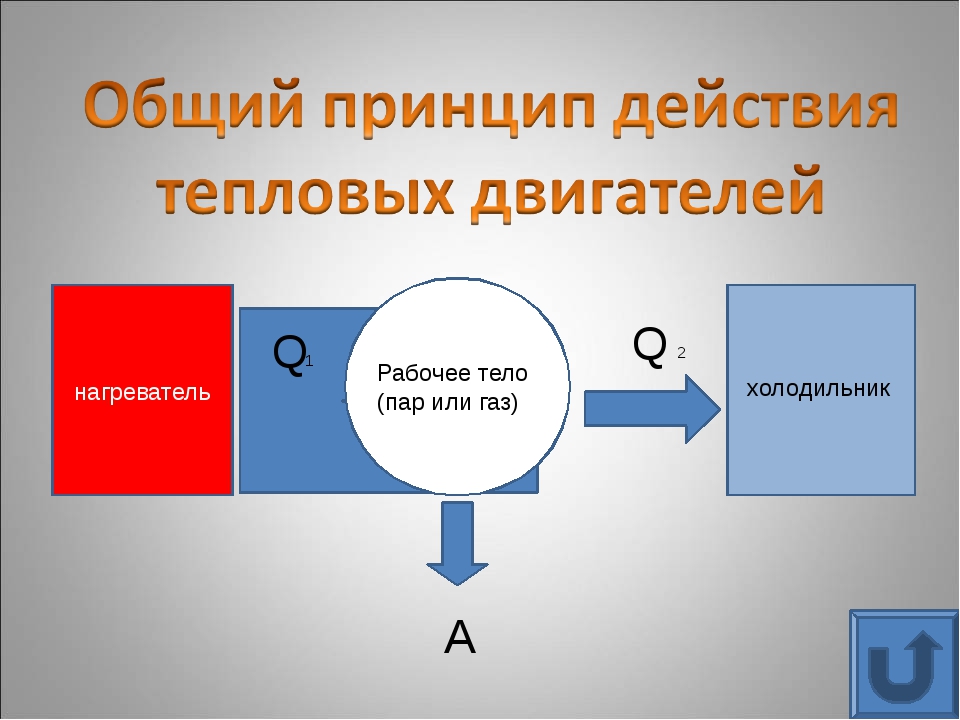

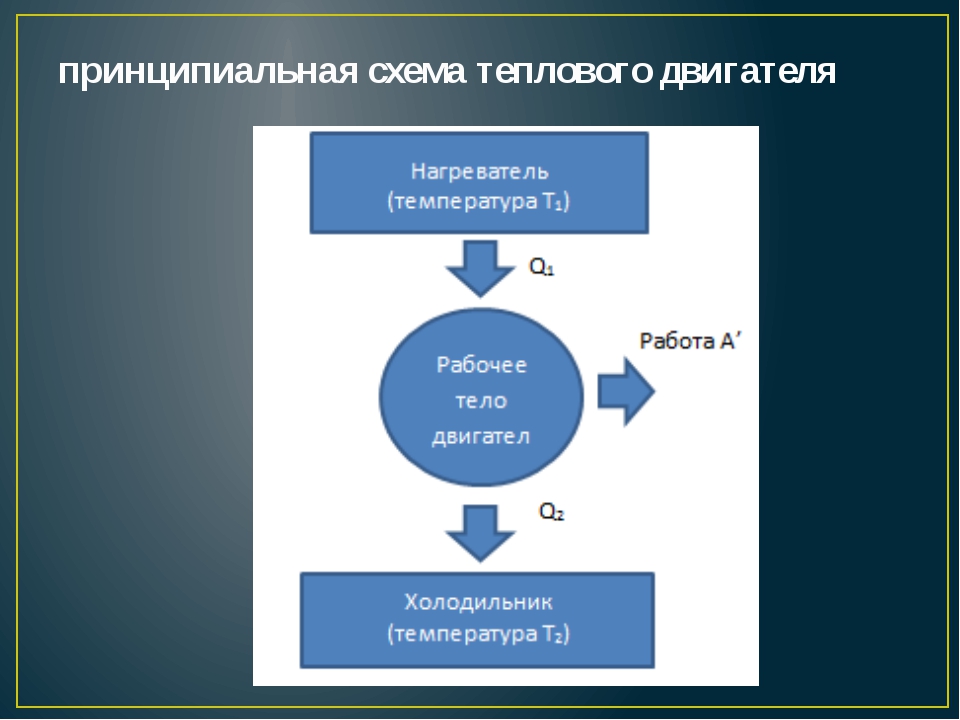

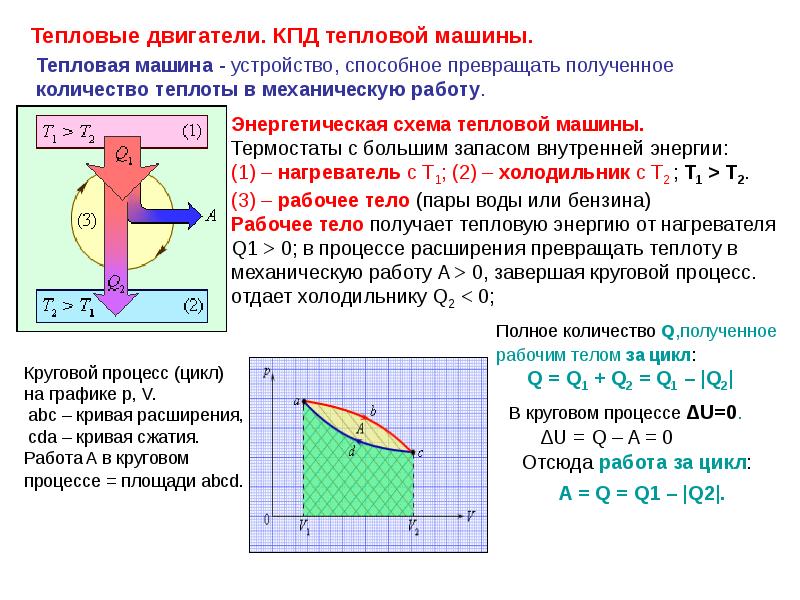

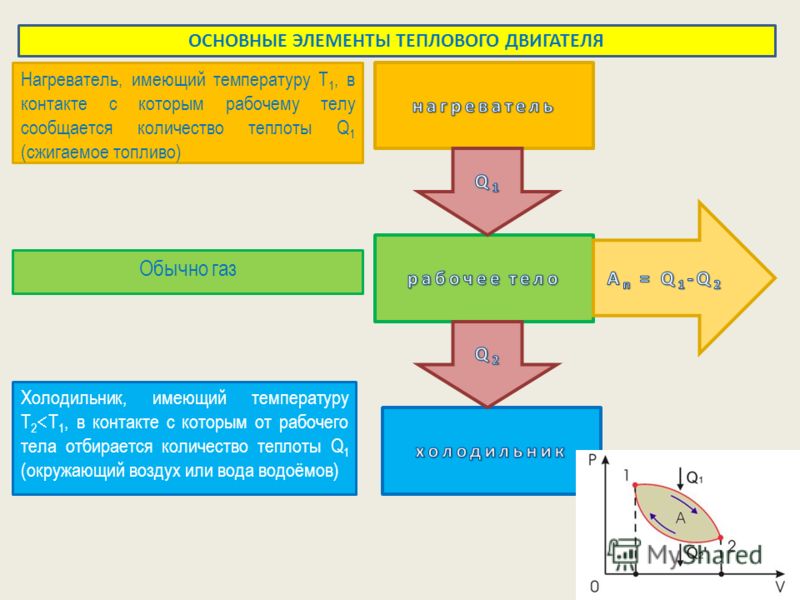

Тепловым двигателем называется устройство, способное превращать полученное количество теплоты в механическую работу. Механическая работа в тепловых двигателях производится в процессе расширения некоторого вещества, которое называется рабочим телом. В качестве рабочего тела обычно используются газообразные вещества (пары бензина, воздух, водяной пар).

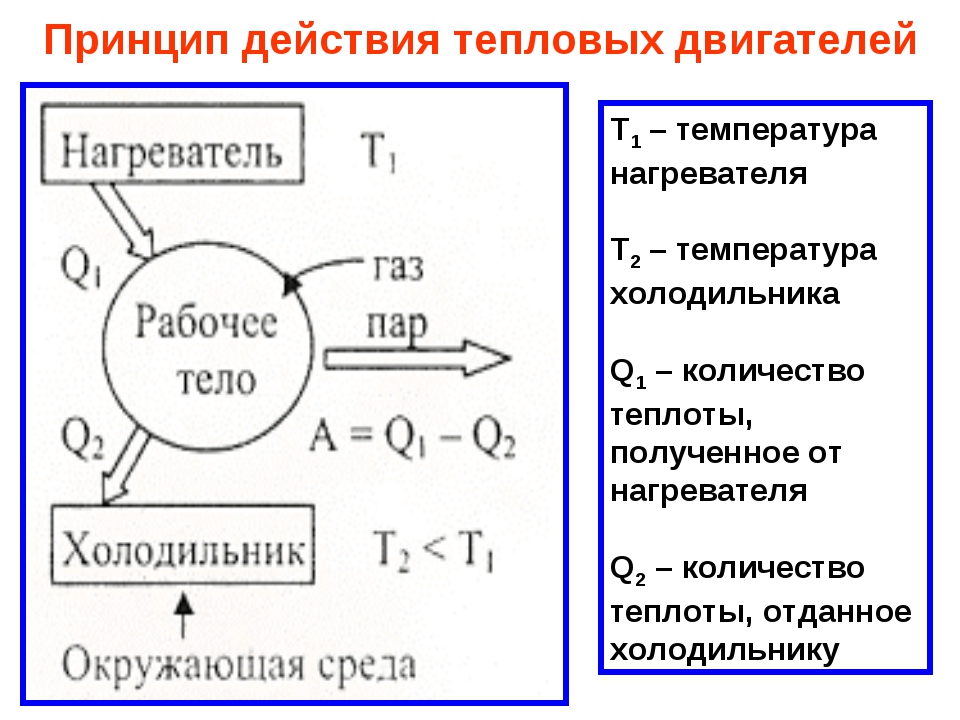

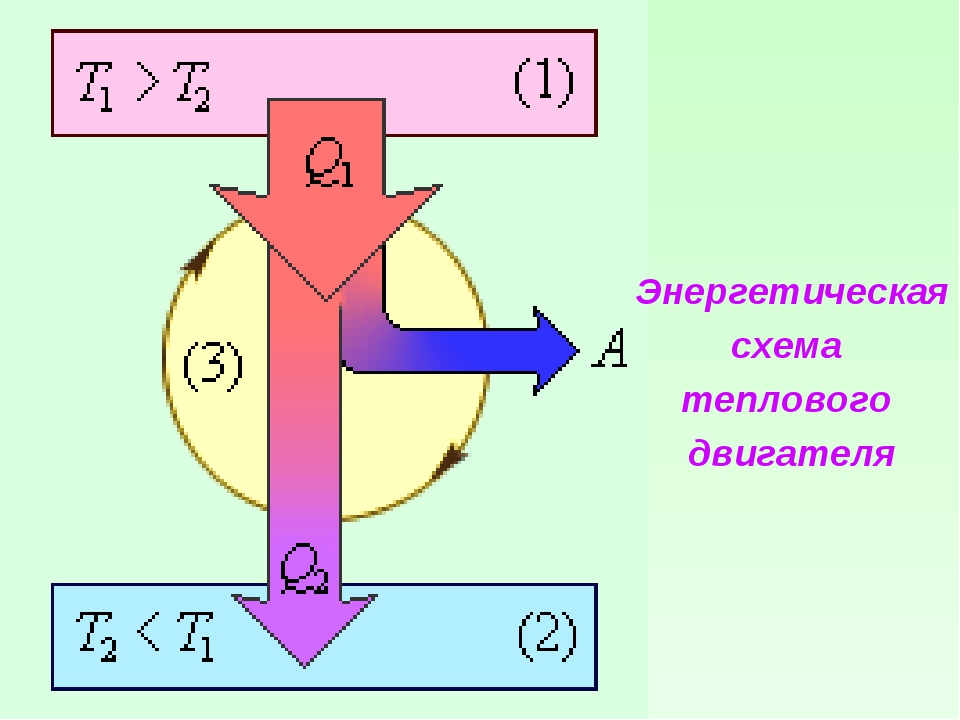

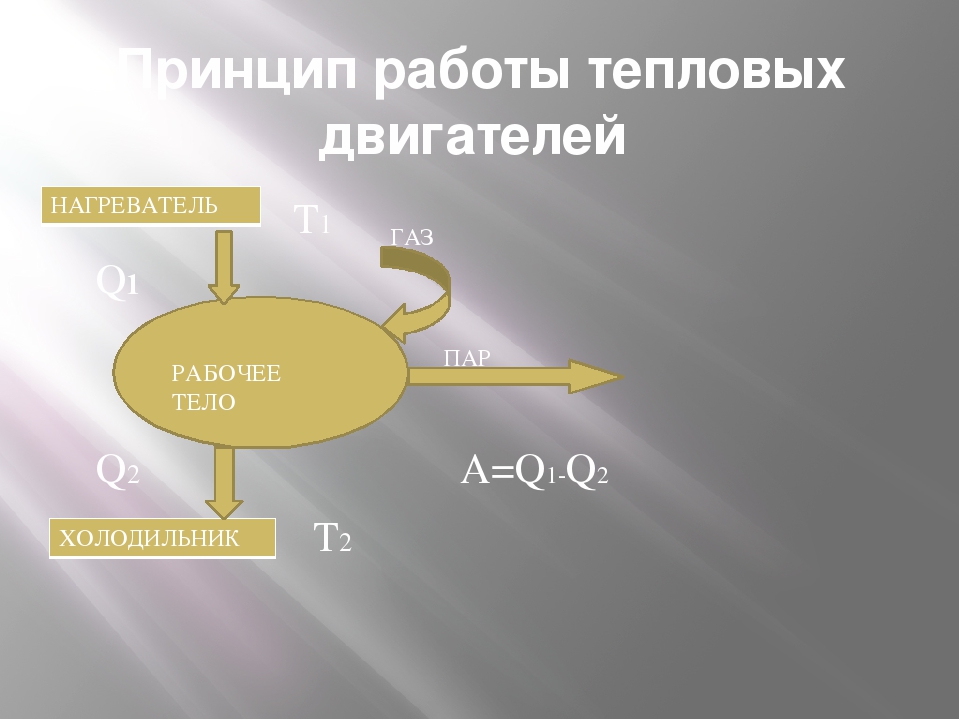

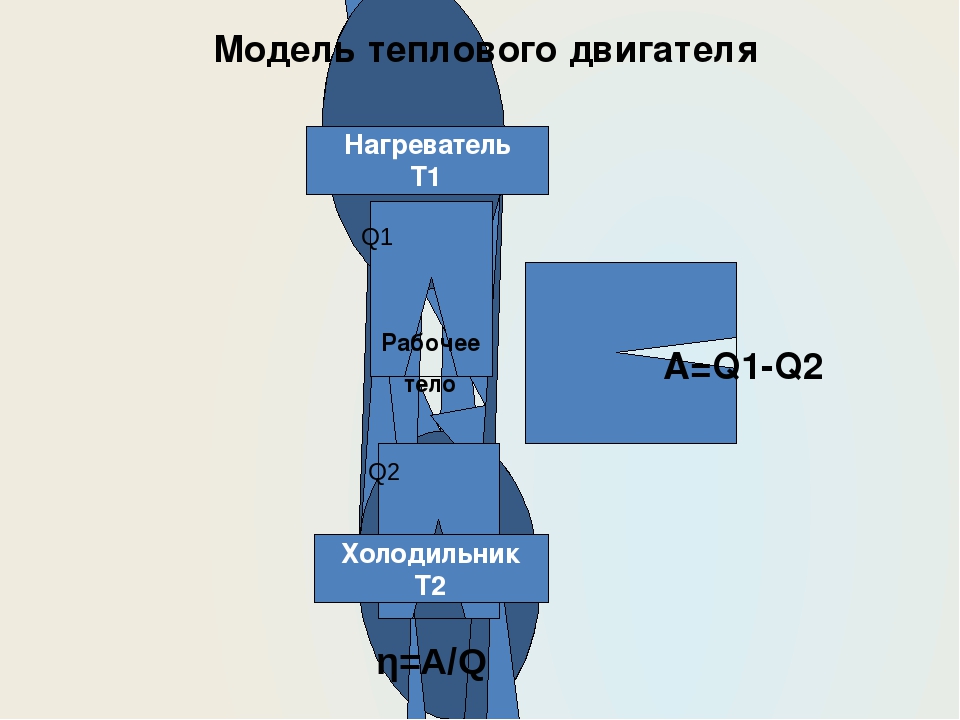

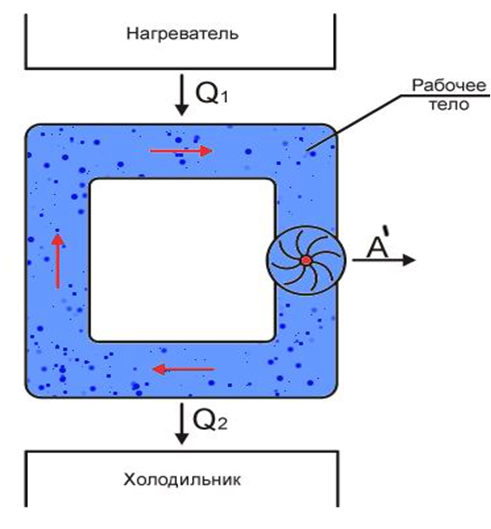

Для того, чтобы управлять состоянием рабочего тела, в тепловую машину входят нагреватель и холодильник. В каждом цикле рабочее тело забирает некоторое количество теплоты $Q_1$ у нагревателя и отдаёт количество теплоты $Q_2$ холодильнику. Работа, совершённая тепловой машиной в цикле, равна, таким образом:

Изменение внутренней энергии $ΔU$ в круговом процессе равно нулю (это функция состояния), а работа не является функцией состояния, иначе суммарная работа за цикл также была бы равна нулю.

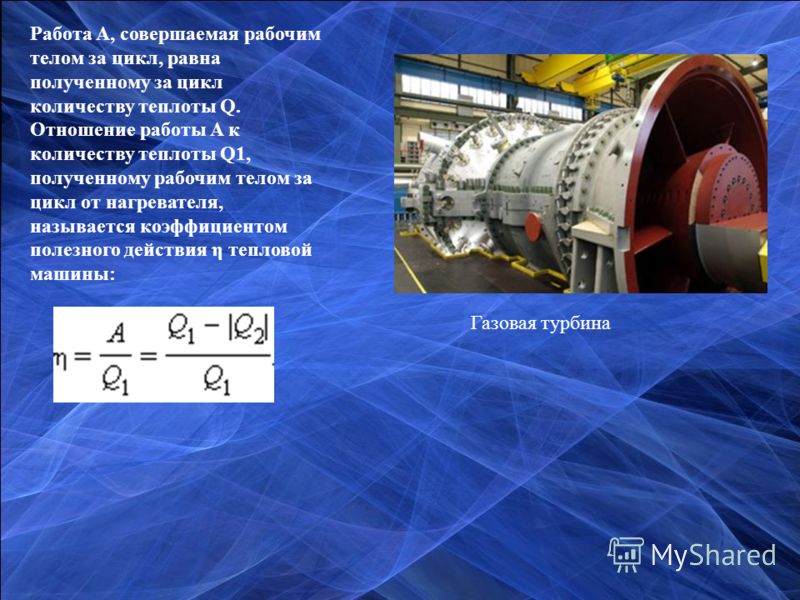

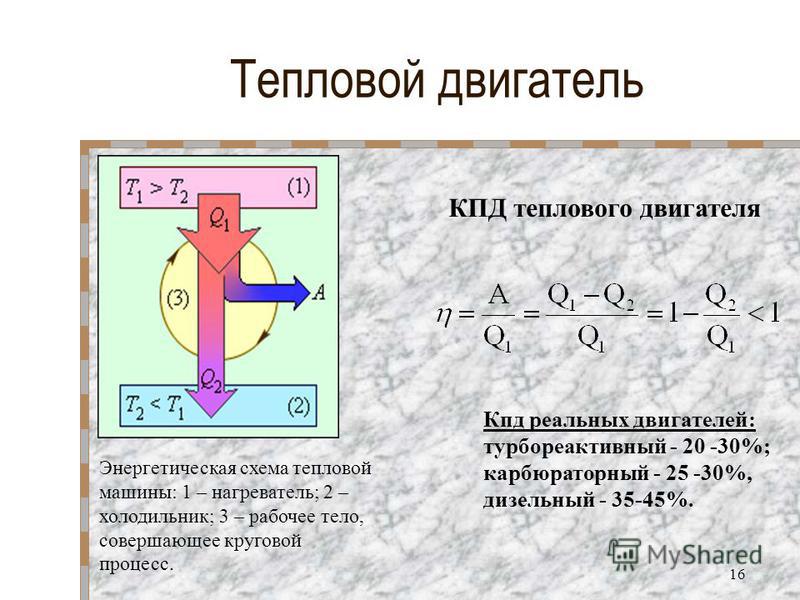

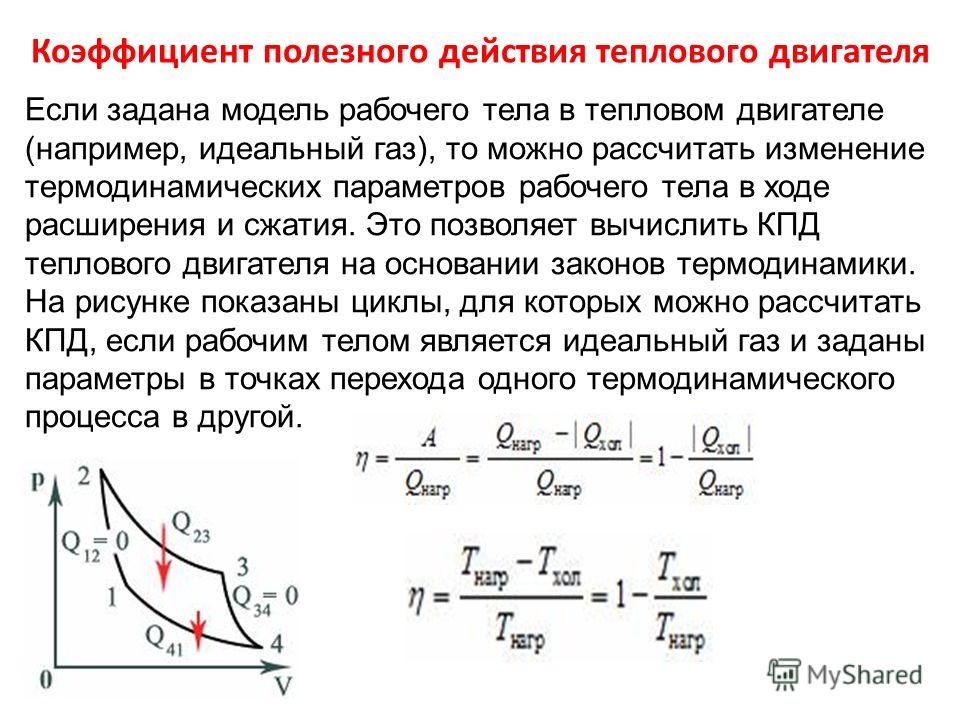

Поэтому тепловой, или, как его ещё называют, термический или термодинамический коэффициент полезного действия тепловой машины (отношение полезной работы к затраченной тепловой энергии) равен:

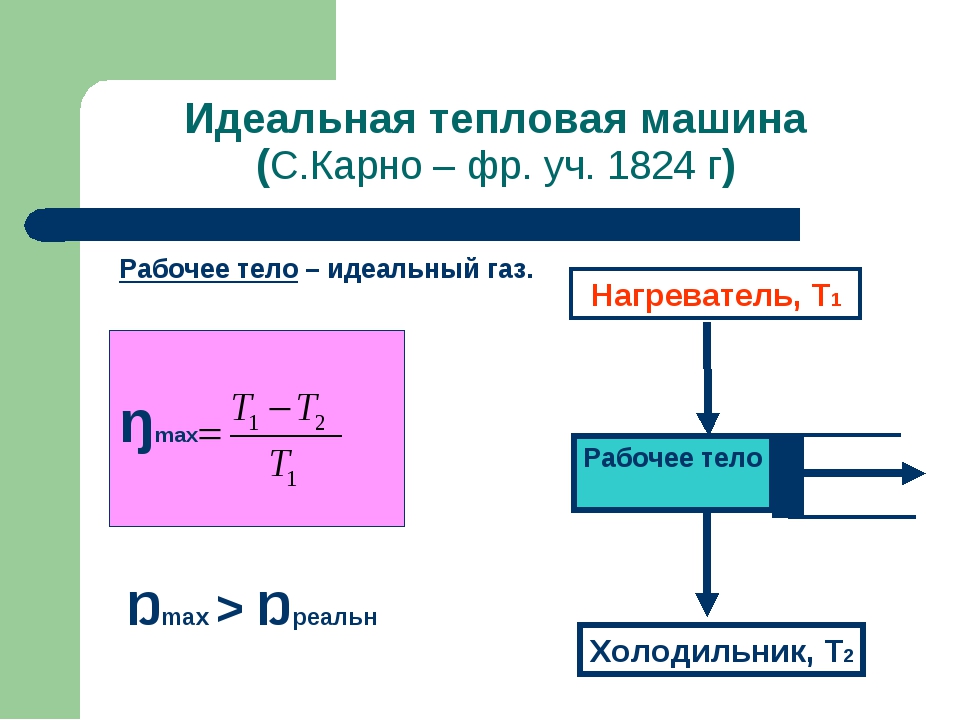

$$η=\frac{A}{Q_1} =\frac{Q_1-Q_2}{Q_1} =\frac{M·q_1-M·q_2}{M·q_1}=\frac{q_1-q_2}{q_1} =1-\frac{q_2}{q_1}.$$Цикл Карно. Французский инженер Сади Карно в 1824 году впервые дал теоретическое объяснение работы тепловых машин. Основное положение теории С. Карно, впоследствии получившее название принципа Карно, состоит в том, что для получения работы в тепловой машине необходимы, по крайней мере, два источника теплоты с разными температурами.

Французский инженер Сади Карно в 1824 году впервые дал теоретическое объяснение работы тепловых машин. Основное положение теории С. Карно, впоследствии получившее название принципа Карно, состоит в том, что для получения работы в тепловой машине необходимы, по крайней мере, два источника теплоты с разными температурами.

Карно предложил идеальный цикл тепловой машины, где используются два источника теплоты с постоянными температурами: источник с высокой температурой – горячий источник и источник с низкой температурой – холодный источник. Поскольку цикл идеальный, то он состоит из обратимых процессов теплообмена между рабочим телом и источниками теплоты, протекающим по двум изотермам, и двух идеальных адиабат перехода рабочего тела с одной изотермы на другую.

Цикл Карно.В цикле Карно горячий источник теплоты с $T_1=const$ передает теплоту рабочему телу, это обратимый процесс, поэтому рабочее тело получает теплоту $q_1$ по изотерме AB. На процессе BC рабочее тела расширяется по обратимой адиабате от $T_1$ до $T_2$. В обратимом процессе CD рабочее тело передает теплоту $q_2$ холодному источнику по изотерме $T_2=const$. На процессе DA рабочее тело сжимается по обратимой адиабате от $Т_2$ до $Т_1$.

На процессе BC рабочее тела расширяется по обратимой адиабате от $T_1$ до $T_2$. В обратимом процессе CD рабочее тело передает теплоту $q_2$ холодному источнику по изотерме $T_2=const$. На процессе DA рабочее тело сжимается по обратимой адиабате от $Т_2$ до $Т_1$.

Для цикла Карно в $T-s$ диаграмме подведенная $q_1$ и отведенная $q_2$ теплота к рабочему телу представляют площади под изотермическими процессами, которые соответствуют прямоугольникам со сторонами: для $q_1$ – с $T_1$ и $Δs$, для $q_2$ – с $T_2$ и $Δs$. Величины $q_1$ и $q_2$ определяются по формулам изотермического процесса:

$$q_1=T_1·Δs,$$ $$q_2=T_2·Δs.$$Работа цикла Карно равна разности подведенной и отведенной теплоты:

$$l_ц=q_1-q_2=(T_1-T_2)·Δs. $$

$$В соответствии с выражением выше получить работу возможно только при наличии разности температур у горячего и холодного источников теплоты. Максимальная работа Цикла Карно теоретически была бы при $Т_2=0$ K, но в качестве холодного источника в тепловых машинах, как правило, используется окружающая среда (вода, воздух) с температурой около $300$ K. Кроме этого, достижение абсолютного нуля в природе невозможно (этот факт относится к третьему закону термодинамики). Таким образом, в цикле Карно не вся теплота $q_1$ превращается в работу, а только ее часть, Оставшаяся после получения работы теплота $q_2$, отдается холодному источнику, и при заданных $Т_1$ и $Т_2$ она не может быть использована для получения работы, величина $q_2$ является тепловыми потерями (тепловым сбросом) цикла.

Термический КПД цикла Карно может быть записан в виде

$$η=1-\frac{q_2}{q_1} =1-\frac{T_2·Δs}{T_1·Δs}=1-\frac{T_2}{T_1}.$$ При $T_1=T_2$ КПД равен нулю, т.е. при наличии одного источника теплоты получение работы невозможно.

При $T_1=T_2$ КПД равен нулю, т.е. при наличии одного источника теплоты получение работы невозможно.

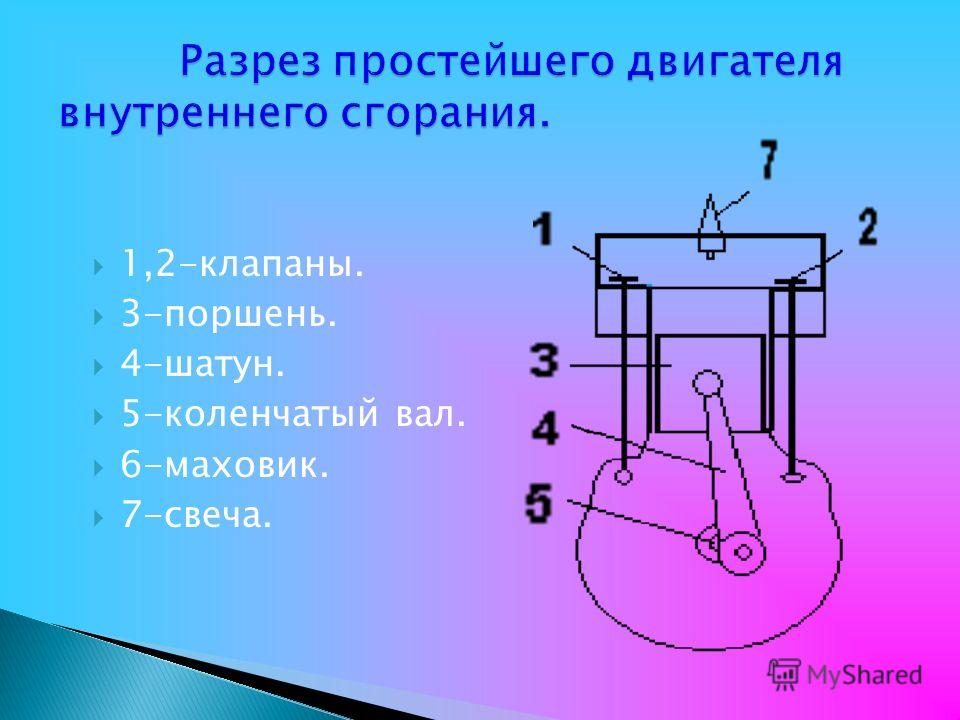

Цикл поршневого двигателя внутреннего сгорания (ДВС). Тепловые двигатели, рабочим телом которых являются газообразные продукты сгорания топлива, сжигаемого непосредственно внутри цилиндра двигателя, называются поршневыми двигателями внутреннего сгорания (ДВС).

Поршневые ДВС делятся на двухтактные, у которых один рабочий ход приходится на два хода поршня, и четырехтактные с одним рабочим ходом на четыре хода поршня. Кроме того, поршневые ДВС подразделяются на двигатели с подводом теплоты при постоянном объеме (быстрого сгорания), двигатели с подводом теплоты при постоянном давлении (постепенного сгорания) и двигатели, работающие по смешанному циклу.

Идеализируя рабочий цикл как двухтактных, так и четырехтактных карбюраторных двигателей внутреннего сгорания, получают термодинамический цикл, называемый часто циклом Отто. В этом цикле процесс сжатия рабочей смеси происходит по адиабате 1-2. Изохора 2-3 соответствует горению топлива, воспламененного от электрической искры, и подводу теплоты $q_1$. Рабочий ход, осуществляемый при адиабатном расширении продуктов сгорания, изображен линией 3-4. Отвод теплоты $q_2$. осуществляется по изохоре 4-1, соответствующей в четырехтактных двигателях выпуску газов и всасыванию новой порции рабочей смеси, а в двухтактных – выпуску и продувке цилиндра.

Термический КПД рассматриваемого цикла вычисляется следующим образом:

$$η_t=1-\frac{q_2}{q_1} =1-\frac{c_v·(T_4-T_1)}{c_v·(T_3-T_2)}=1-\frac{T_4-T_1}{T_3-T_2}=1 — \frac{ \frac{T_4}{T_1} — 1 }{ \frac{T_3}{T_2} — 1 } · \frac{T_1}{T_2}. {k-1}}.$$

{k-1}}.$$Из этого выражения видно, что термический КПД двигателей, работающих по циклу Отто, зависит только от степени сжатия $ε$, и с увеличением $ε$ $η_t$ возрастает. Понятно, что температура в конце сжатия $T_2$ не должна достигать температуры самовоспламенения горючей смеси. Поэтому степень сжатия в реальных двигателях такого типа составляет порядка $7-10$ или несколько больше, в зависимости от антидетонационных свойств применяемого топлива.

Степень сжатия в цикле ДВС может быть повышена, если сжимать не горючую смесь, а воздух, и затем получив высокое давление и температуру, обеспечить самовоспламенение распыленного в цилиндре топлива. В этом случае процесс горения затягивается, и двигатели такого типа характеризуются постепенным (или медленным) сгоранием топлива при постоянном давлении. Идеализированный цикл такого двигателя внутреннего сгорания называется циклом Дизеля. Рабочее тело (воздух) сжимается по адиабате 1-2, а изобарный процесс 2-3 соответствует процессу горения топлива, т. {k-1}}.$$

{k-1}}.$$

Это выражение показывает, что основным фактором, определяющим экономичность двигателей, работающих по циклу Дизеля, также является степень сжатия $ε$, с увеличением которой термический КПД цикла возрастает. Нижний предел для $ε$ обусловлен необходимостью получения в конце сжатия температуры воздуха, значительно превышающей температуру самовоспламенения топлива. Верхний предел $ε$ (до $20$) ограничен допустимым давлением в цилиндре, превышение которого приводит к утяжелению конструкции двигателя и увеличению потерь на трение. Повышение степени предварительного расширения $ρ$ вызывает снижение термического КПД цикла. Отсюда следует, что с увеличением нагрузки и удлинением процесса горения топлива экономичность двигателя уменьшается. Это следует учитывать, наряду с другими обстоятельствами, при определении оптимального режима работы двигателя.

Цикл Тринклера или цикл со смешанным подводом теплоты, по которому работают современные бескомпрессорные дизели, осуществляется по следующей схеме. {k-1}}.$$

{k-1}}.$$

Параметр $λ$ называется степенью повышения давления и рассчитывается так:

$$λ=\frac{p_3}{p_2}.$$В двигателях, работающих по циклу Тринклера, распыл топлива производится механическим топливным насосом высокого давления, а воздушный компрессор, применяемый в двигателе Дизеля, отсутствует. Степень сжатия $ε$ в рассматриваемом цикле может достигать $18$ и более.

Легко показать, что математическое выражение термического КПД цикла со смешанным подводом теплоты является общим для циклов поршневых ДВС.

Сравнение эффективности рассмотренных циклов проведем на $T-s$ диаграмме, предположив, что в каждом из них достигается одинаковая максимальная температура $T_3$.

Одинаковы и количества отведенной теплоты $q_2$ в каждом цикле (площадь 14аb). При таких условиях теплота цикла $q_ц$, равная полезной работе цикла $l_ц$, будет наибольшей для цикла Дизеля 12”34 и наименьшей для цикла Отто 1234. Цикл Тринклера 12’3’34 занимает промежуточное положение.

Цикл Тринклера 12’3’34 занимает промежуточное положение.

Таким образом, термический КПД, характеризующий степень термодинамического совершенства цикла, будет наибольшим для цикла Дизеля с подводом теплоты при постоянном давлении и наименьшим для цикла Отто с подводом теплоты при постоянном объеме.

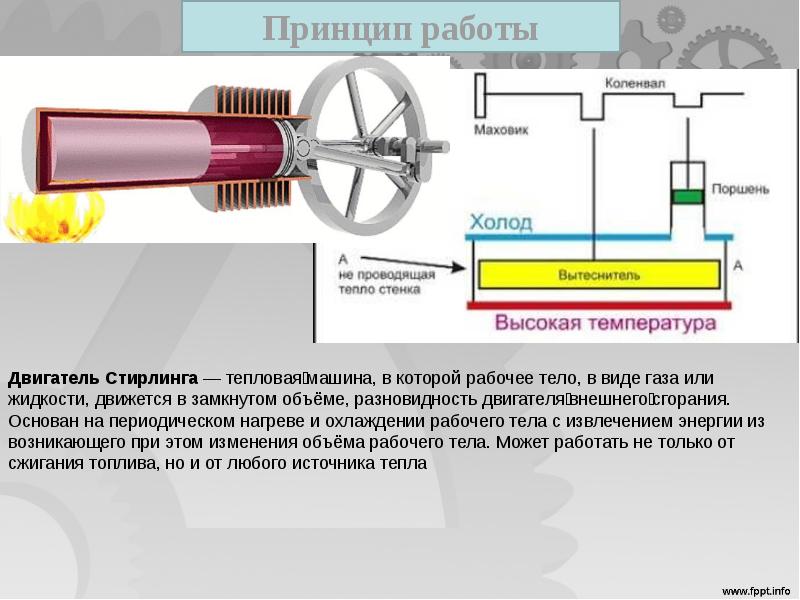

Цикл двигателя Стирлинга представляет собой цикл газового двигателя поршневого типа с внешним подводом теплоты, которая получается в результате сгорания твердых, жидких, газообразных топлив. Внешний подвод теплоты осуществляется через теплопроводящую стенку. Рабочее тело (водород, гелий, аргон, углекислый газ) находится в замкнутом пространстве и во время работы не заменяется.

В общем виде схема работы устройства выглядит следующим образом: в нижней части двигателя рабочее вещество (например, воздух) нагревается и, увеличиваясь в объеме, выталкивает поршень вверх. Горячий воздух проникает в верхнюю часть мотора, где охлаждается радиатором. Давление рабочего тела снижается, поршень опускается для следующего цикла. При этом система герметична и рабочее вещество не расходуется, а только перемещается внутри цилиндра.

Горячий воздух проникает в верхнюю часть мотора, где охлаждается радиатором. Давление рабочего тела снижается, поршень опускается для следующего цикла. При этом система герметична и рабочее вещество не расходуется, а только перемещается внутри цилиндра.

Существует несколько вариантов конструкции силовых агрегатов, использующих принцип Стирлинга. Например двигатель стирлинга модификации «Альфа» состоит из двух раздельных силовых поршней (горячего и холодного), каждый из которых находится в своем цилиндре. К цилиндру с горячим поршнем подводится тепло, а холодный цилиндр расположен в охлаждающем теплообменнике.

Двигатель стирлинга модификации «Альфа».Идеальный цикл Стирлинга состоит из четырех процессов. В процессе 3 холодное рабочее тело сжимается в изотермическом процессе $T_2=const$ при интенсивном отводе теплоты $q_2»$. В процессе 4 поршень-вытеснитель перемещает рабочее тело из холодной полости в горячую, так что $v=const$ (изохорный процесс), а температура увеличивается от $T_2$ до $T_1$ при подводе теплоты $q_1’$.

В изотермическом процессе расширения 1 $T_1=const$ к рабочему телу подводится теплота $q_1»$. Затем в процессе 2 поршень-вытеснитель, перемещаясь в обратном направлении, выталкивает рабочее тело из горячей полости в холодную ($v=const$) с отводом теплоты $q_2’$. Отличительной особенностью цикла Стирлинга является то, что рабочее тело, перемещаясь из холодной полости в горячую и обратно через регенератор, то воспринимает теплоту от рабочего тела, то, охлаждаясь, отдает теплоту рабочему телу.

Диаграмма работы идеального цикла Стирлинга.Работа в цикле Стирлинга представляет собой разность работы, полученной в процессе изотермического расширения (подвод теплоты $q_1»$), и работы, затраченной в процессе изотермического сжатия с отводом теплоты $q_2»$:

$$l_ц=q_1»-q_2».$$Термический КПД цикла:

$$η_t=\frac{q_1»-q_2»}{q_1′-q_1»}.$$Дизельная электростанция как правило, объединяет в себе генератор переменного тока и двигатель внутреннего сгорания, а также систему контроля и управления установкой. Такие электростанции и установки применяются в качестве основных, резервных или аварийных источников электроэнергии для потребителей одно- или трёхфазного переменного тока.

Такие электростанции и установки применяются в качестве основных, резервных или аварийных источников электроэнергии для потребителей одно- или трёхфазного переменного тока.

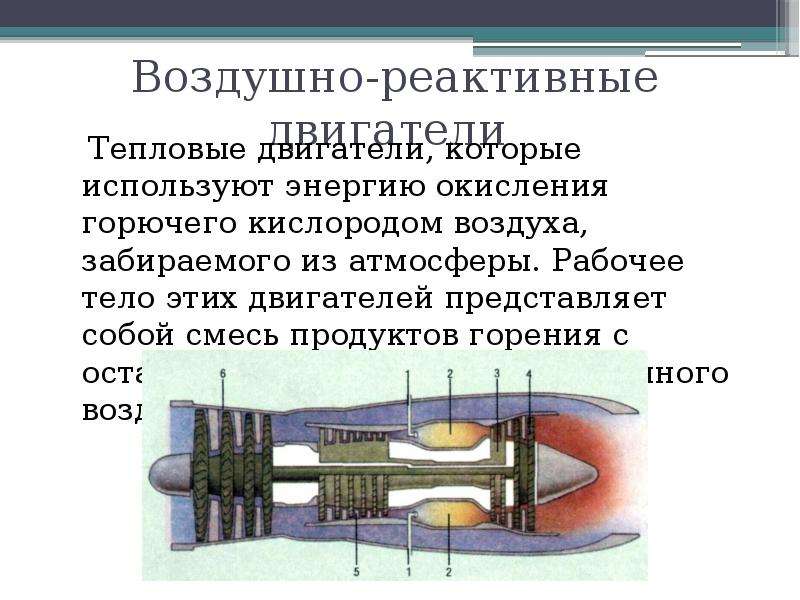

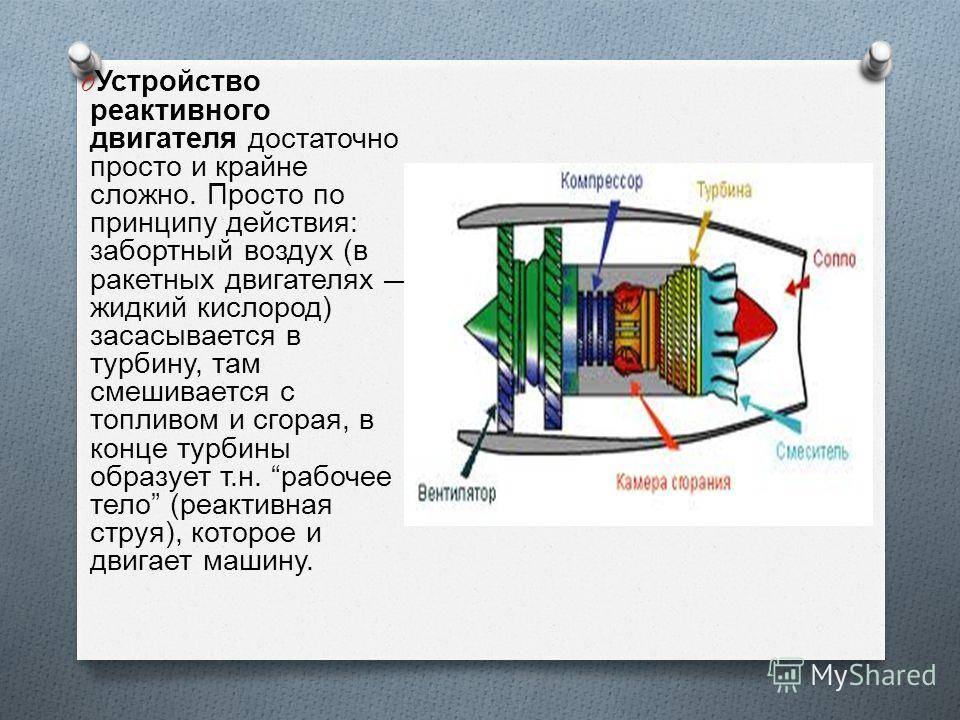

Цикл газотурбинной установки. Одним из основных недостатков поршневых двигателей является невозможность достижения больших мощностей в одном агрегате, что сужает нишу возможного использования ДВС поршневого типа. Это связано, прежде всего с наличием кривошипно-шатунного механизма, предназначенного для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Периодичность производства рабочего хода поршня неизбежно вызывает неравномерность работы конструкции и требует наличие маховика, что заметно увеличивает удельный вес двигателя – отношение веса двигателя к вырабатываемой им мощности. Этих недостатков лишены двигатели внутреннего сгорания газотурбинного типа, к числу которых относятся воздушно-реактивные двигатели.

В газотурбинных установках подвод теплоты к рабочему телу может осуществляться при постоянном давлении (цикл Брайтона) или при постоянном объеме (цикл Гемфри).

Цикл Брайтона. Принципиальная схема газотурбинной установки со сгоранием при постоянном давлении содержит в себе все основные элементы, присущие турбокомпрессорному воздушно-реактивному двигателю. Газотурбинный двигатель состоит из размещенных на одном валу турбины, компрессора, топливного насоса и потребителя мощности. В схему входит также камера сгорания, выхлопное сопло или патрубок отвода отработавших газов и свеча зажигания.

Турбина приводит во вращение компрессор, в котором сжимается воздух, поступающий из окружающей среды. Процесс сжатия предполагается протекающим по адиабате 1-2. Сжатый воздух подается в камеру сгорания, куда насосом из топливной емкости прокачивается топливо. Тщательно перемешенная смесь в камере сгорания воспламеняется свечой зажигания, и при постоянном давлении реализуется процесс сжигания топлива. {\frac{k-1}{k}} },$$

{\frac{k-1}{k}} },$$

где $ε=\frac{v_1}{v_2}$ – степень сжатия, а $λ=\frac{p_2}{p_1}$ – степень повышения давления.

Энергетический кризис, связанный с истощением запасов ископаемых энергоресурсов в виде органического топлива (газ, нефть, уголь и т. д.), делает необходимостью бережное отношение к его использованию. Вместе с тем, температура газа, покидающего турбину, еще достаточно велика и поэтому целесообразно частично вернуть избыточную по отношению к окружающей среде энергию уходящих газов в форме тепла в цикл. Обычно такой процесс называют регенерацией, суть которой состоит в полезном использовании вторичных энергоресурсов.

Отличие регенеративной газотурбинной установки от рассмотренной ранее состоит во введением дополнительного конструктивного узла в виде теплообменника регенератора, в котором тепло от уходящих газов передается к газу, сжатому компрессоре установки.

$T-s$ диаграмма регенеративного цикла.

По условиям организации цикла не все избыточное тепло уходящих газов может быть передано воздуху, сжатому в компрессоре. Тогда коэффициент полезного действия можно определить:

$$η_t=1-\frac{q_2}{q_1} =\frac{ (T_5-T_1)-(T_3-T_2) }{T_4-T_2}.$$Цикл Гемфри. Газотурбинная установка со сгоранием при $v=const$ в случае, если предельные давления одинаковы и подведенные теплоты равны, будут иметь несколько большую эффективность по сравнению с изобарным циклом. Это связано с тем, что при отмеченных условиях сравнения в цикле с $v=const$ по сравнению с циклом $p=const$ отводимая теплота будет несколько меньше, чем в цикле со сгоранием при $p=const$. Это видно из сравнения циклов, построенных в $T-s$ диаграмме.

Сравнение циклов газотурбинных установок с подводом тепла при $v=const$ и $p=const$.Однако в конструкторском отношении газотурбинная установка с подводом тепла при $v=const$ заметно сложнее. Турбина приводит во вращение сидящие с ней на одном валу компрессор, насос и потребитель выработанной установкой механической энергии, обычно в виде трехфазного электрогенератора. Одновременно в камеру сгорания поступает воздух, сжатый в компрессоре, и топливо подаваемое насосом. В камере сгорания при закрытых клапанах, свечой зажигания осуществляется воспламенение топлива. Сгорание топлива происходит при закрытых клапанах, т.е. при постоянном объеме. В конце процесса сгорания при достижении заданного давления открываются выпускные клапаны и рабочее тело – продукты сгорания в виде высокоэнтальпийного потока – поступает на лопатки соплового аппарата, а затем рабочего колеса, на которых энтальпия рабочего тела срабатывается, превращаясь в механическую энергию, воспринимаемую приводами. Отработавшие продукты сгорания – газы отводятся из двигателя через выхлопной патрубок.

Турбина приводит во вращение сидящие с ней на одном валу компрессор, насос и потребитель выработанной установкой механической энергии, обычно в виде трехфазного электрогенератора. Одновременно в камеру сгорания поступает воздух, сжатый в компрессоре, и топливо подаваемое насосом. В камере сгорания при закрытых клапанах, свечой зажигания осуществляется воспламенение топлива. Сгорание топлива происходит при закрытых клапанах, т.е. при постоянном объеме. В конце процесса сгорания при достижении заданного давления открываются выпускные клапаны и рабочее тело – продукты сгорания в виде высокоэнтальпийного потока – поступает на лопатки соплового аппарата, а затем рабочего колеса, на которых энтальпия рабочего тела срабатывается, превращаясь в механическую энергию, воспринимаемую приводами. Отработавшие продукты сгорания – газы отводятся из двигателя через выхлопной патрубок.

Коэффициент полезного действия такого цикла определяется и соотношения:

$$η_t=1-\frac{k}{ε^{k-1}}·\frac{λ^{\frac{1}{k}}-1}{λ-1}. $$

$$где $λ=\frac{p_3}{p_2}$ – степень повышения давления.

Парогазовая установка – электрогенерирующая станция, служащая для производства электроэнергии. Парогазовая установка содержит два отдельных двигателя: паросиловой и газотурбинный. В газотурбинной установке турбину вращают газообразные продукты сгорания топлива. Топливом может служить как природный газ, так и продукты нефтяной промышленности (дизельное топливо). На одном валу с турбиной находится генератор, который за счет вращения ротора вырабатывает электрический ток. Проходя через газовую турбину, продукты сгорания отдают лишь часть своей энергии и на выходе из неё, когда их давление уже близко к наружному и работа не может быть ими совершена, все ещё имеют высокую температуру. С выхода газовой турбины продукты сгорания попадают в паросиловую установку, в котел-утилизатор, где нагревают воду и образующийся водяной пар. Температура продуктов сгорания достаточна для того, чтобы довести пар до состояния, необходимого для использования в паровой турбине (температура дымовых газов около $500$ °C позволяет получать перегретый пар при давлении около $100$ атмосфер). Паровая турбина приводит в действие второй электрогенератор.

Паровая турбина приводит в действие второй электрогенератор.

Задачи по теме Циклы ДВС и ГТУ

Задача 214

Условие: Для теоретического цикла ДВС со смешанным подводом теплоты, смотри рисунок 1, определить количество подведенной теплоты q1 , количество отведенной теплоты q2, полезную работу цикла lц, и термический КПД цикла ηt,. Определить также, КПД цикла Карно, имеющего одинаковые с заданным циклом минимальную и максимальную температуры. Параметры рабочего тела в начале процесса сжатия: давление – р1=0,1 МПа; начальная температура – t1= -14º С. Заданы безразмерные характеристики цикла: степень сжатия – ε=v1/v2=22; степень повышения давления – λ=р3/р2=1,7; степень предварительного расширения – ρ=v3/v4=1,7. В одном килломоле рабочего тела содержится: 0, 73 кмоль N2; 0, 05 кмоль О2; 0, 04 кмоль CО2; остальное – h3О (т.е. состав смеси задан мольными долями).

Указания (порядок выполнения расчетов):

1. Рассчитать молекулярную массу, газовую постоянную, теплоемкости Cp и Cv газовой смеси, а также показатель адиабаты к. Считать их постоянными для всего цикла. 2. Определить для характерных точек цикла значения давления р, температуры Т, удельного объема v, энтальпии h, и энтропии s. Результаты свести в таблицу.

3. Рассчитать количество подведенной q1 и отведенной q2 теплоты, работу цикла lц, изменение энтальпии, внутренней энергии и энтропии для всех процессов, образующих цикл. Результаты свести в таблицу.

4. Определить термический КПД заданного цикла ηt, а также КПД цикла Карно, имеющего одинаковые с заданным циклом минимальную и максимальную температуры.

5. По результатам расчетов изобразить цикл ДВС на миллиметровой бумаге в масштабе в координатах р-v и T-s. Величину энтропии определить относительно состояния при нормальных физических условиях (Т0=273 К, р0=0,101 МПа). При изображении процессов кривыми линиями определить параметры, по крайней мере, одной промежуточной точки.

При изображении процессов кривыми линиями определить параметры, по крайней мере, одной промежуточной точки.

Прочитать больше

Пламенный мотор

Реактивные авиадвигатели во второй половине XX века открыли новые возможности в авиации: полеты на скоростях, превышающих скорость звука, создание самолетов с высокой грузоподъемностью, а также сделали возможным массовые путешествия на большие расстояния. Турбореактивный двигатель по праву считается одним из самых важных механизмов ушедшего века, несмотря на простой принцип работы.

История

Первый самолет братьев Райт, самостоятельно оторвавшийся от Земли в 1903 году, был оснащен поршневым двигателем внутреннего сгорания. И на протяжении сорока лет этот тип двигателя оставался основным в самолетостроении. Но во время Второй мировой войны стало ясно, что традиционная поршнево-винтовая авиация подошла к своему технологическому пределу – как по мощности, так и по скорости. Одной из альтернатив был воздушно-реактивный двигатель.

Одной из альтернатив был воздушно-реактивный двигатель.

Идею применения реактивной тяги для преодоления земного притяжения впервые довел до практической осуществимости Константин Циолковский. Еще в 1903 году, когда братья Райт запускали свой первый самолет «Флайер-1», российский ученый опубликовал труд «Исследование мировых пространств реактивными приборами», в котором разработал основы теории реактивного движения. Опубликованная в «Научном обозрении» статья утвердила за ним репутацию мечтателя и не была воспринята всерьез. Циолковскому потребовались годы трудов и смена политического строя, чтоб доказать свою правоту.

Реактивный самолет Су-11 с двигателями ТР-1, разработки КБ Люльки

Тем не менее, родиной серийного турбореактивного двигателя суждено было стать совсем другой стране – Германии. Создание турбореактивного двигателя в конце 1930-х было своеобразным хобби немецких компаний. В этой области отметились практически все известные ныне бренды: Heinkel, BMW, Daimler-Benz и даже Porsche. Основные лавры достались компании Junkers и ее первому в мире серийному турбореактивному двигателю 109-004, устанавливаемому на первый же в мире турбореактивный самолет Me 262.

Основные лавры достались компании Junkers и ее первому в мире серийному турбореактивному двигателю 109-004, устанавливаемому на первый же в мире турбореактивный самолет Me 262.

Несмотря на невероятно удачный старт в реактивной авиации первого поколения, немецкие решения дальнейшего развития нигде в мире не получили, в том числе и в Советском Союзе.

В СССР разработкой турбореактивных двигателей наиболее удачно занимался легендарный авиаконструктор Архип Люлька. Еще в апреле 1940 года он запатентовал собственную схему двухконтурного турбореактивного двигателя, позже получившую мировое признание. Архип Люлька не нашел поддержки у руководства страны. С началом войны ему вообще предложили переключиться на танковые двигатели. И только когда у немцев появились самолеты с турбореактивными двигателями, Люльке было приказано в срочном порядке возобновить работы по отечественному турбореактивному двигателю ТР-1.

Уже в феврале 1947 года двигатель прошел первые испытания, а 28 мая свой первый полет совершил реактивный самолет Су-11 с первыми отечественными двигателями ТР-1, разработки КБ А. М. Люльки, ныне филиала Уфимского моторостроительного ПО, входящего в Объединенную двигателестроительную корпорацию (ОДК).

М. Люльки, ныне филиала Уфимского моторостроительного ПО, входящего в Объединенную двигателестроительную корпорацию (ОДК).

Принцип работы

Турбореактивный двигатель (ТРД) работает по принципу обычной тепловой машины. Не углубляясь в законы термодинамики, тепловой двигатель можно определить как машину для преобразования энергии в механическую работу. Этой энергией обладает так называемое рабочее тело – используемый внутри машины газ или пар. При сжатии в машине рабочее тело получает энергию, а при последующем его расширении мы имеем полезную механическую работу.

При этом понятно, что работа, затрачиваемая на сжатие газа должна быть всегда меньше работы, которую газ может совершить при расширении. Иначе никакой полезной «продукции» не будет. Поэтому газ перед расширением или во время него нужно еще и нагревать, а перед сжатием – охладить. В итоге за счет предварительного нагрева энергия расширения значительно повысится и появится ее излишек, который можно использовать для получения необходимой нам механической работы. Вот собственно и весь принцип работы турбореактивного двигателя.

Вот собственно и весь принцип работы турбореактивного двигателя.

Таким образом, любой тепловой двигатель должен иметь устройство для сжатия, нагреватель, устройство для расширения и охлаждения. Все это есть у ТРД, соответственно: компрессор, камера сгорания, турбина, а в роли холодильника выступает атмосфера.

Рабочее тело – воздух, попадает в компрессор и сжимается там. В компрессоре на одной вращающейся оси укреплены металлические диски, по венцам которых размещены так называемые «рабочие лопатки». Они «захватывают» наружный воздух, отбрасывая его внутрь двигателя.

Далее воздух поступает в камеру сгорания, где нагревается и смешивается с продуктами сгорания (керосина). Камера сгорания опоясывает ротор двигателя после компрессора сплошным кольцом, либо в виде отдельных труб, которые называются жаровыми трубами. В жаровые трубы через специальные форсунки и подается авиационный керосин.

Из камеры сгорания нагретое рабочее тело поступает на турбину. Она похожа на компрессор, но работает, так сказать, в противоположном направлении. Ее раскручивает горячий газ по тому же принципу, как воздух детскую игрушку-пропеллер. Ступеней у турбины немного, обычно от одной до трех-четырех. Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения – до 30 тысяч оборотов в минуту. Факел из камеры сгорания достигает температуры от 1100 до 1500 градусов Цельсия. Воздух здесь расширяется, приводя турбину в движение и отдавая ей часть своей энергии.

Она похожа на компрессор, но работает, так сказать, в противоположном направлении. Ее раскручивает горячий газ по тому же принципу, как воздух детскую игрушку-пропеллер. Ступеней у турбины немного, обычно от одной до трех-четырех. Это самый нагруженный узел в двигателе. Турбореактивный двигатель имеет очень большую частоту вращения – до 30 тысяч оборотов в минуту. Факел из камеры сгорания достигает температуры от 1100 до 1500 градусов Цельсия. Воздух здесь расширяется, приводя турбину в движение и отдавая ей часть своей энергии.

После турбины – реактивное сопло, где рабочее тело ускоряется и истекает со скоростью большей, чем скорость встречного потока, что и создает реактивную тягу.

Поколения турбореактивных двигателей

Несмотря на то, что точной классификации поколений турбореактивных двигателей в принципе не существует, можно в общих чертах описать основные типы на различных этапах развития двигателестроения.

К двигателям первого поколения относят немецкие и английские двигатели времен Второй мировой войны, а также советский ВК-1, который устанавливался на знаменитый истребитель МИГ-15 и на самолеты ИЛ-28, ТУ-14.

Истребитель МИГ-15

ТРД второго поколения отличаются уже возможным наличием осевого компрессора, форсажной камеры и регулируемого воздухозаборника. Среди советских примеров двигатель Р-11Ф2С-300 для самолета МиГ-21.

Двигатели третьего поколения характеризуются увеличенной степенью сжатия, что достигалось увеличением ступеней компрессора и турбин, и появлением двухконтурности. Технически это самые сложные двигатели.

Появление новых материалов, которые позволяют значимо поднять рабочие температуры, привело к созданию двигателей четвертого поколения. Среди таких двигателей – отечественный АЛ-31 разработки ОДК для истребителя Су-27.

Сегодня на уфимском предприятии ОДК начинается выпуск авиационных двигателей пятого поколения. Новые агрегаты установят на истребитель Т-50 (ПАК ФА), который приходит на смену Су-27. Новая силовая установка на Т-50 с увеличенной мощностью сделает самолет еще более маневренным, а главное – откроет новую эпоху в отечественном авиастроении.

Тепловые машины. ДВС. Удельная теплота сгорания топлива

«Тепловые машины. ДВС.

Удельная теплота сгорания топлива»

Тепловые машины в термодинамике — это периодически действующие тепловые двигатели и холодильные машины (термокомпрессоры). Разновидностью холодильных машин являются тепловые насосы.

Устройства, совершающие механическую работу за счёт внутренней энергии топлива, называются тепловыми машинами (тепловыми двигателями). Для функционирования тепловой машины необходимы следующие составляющие: 1) источник тепла с более высоким температурным уровнем t1, 2) источник тепла с более низким температурным уровнем t2, 3) рабочее тело. Иначе сказать: любые тепловые машины (тепловые двигатели) состоят из нагревателя, холодильника и рабочего тела.

В качестве рабочего тела используются газ или пар, поскольку они хорошо сжимаются, и в зависимости от типа двигателя может быть топливо (бензин, керосин), водяной пар и пр. Нагреватель передаёт рабочему телу некоторое количество теплоты (Q1), и его внутренняя энергия увеличивается, за счёт этой внутренней энергии совершается механическая работа (А), затем рабочее тело отдаёт некоторое количество теплоты холодильнику (Q2) и охлаждается при этом до начальной температуры. Описанная схема представляет цикл работы двигателя и является общей, в реальных двигателях роль нагревателя и холодильника могут выполнять различные устройства. Холодильником может служить окружающая среда.

Нагреватель передаёт рабочему телу некоторое количество теплоты (Q1), и его внутренняя энергия увеличивается, за счёт этой внутренней энергии совершается механическая работа (А), затем рабочее тело отдаёт некоторое количество теплоты холодильнику (Q2) и охлаждается при этом до начальной температуры. Описанная схема представляет цикл работы двигателя и является общей, в реальных двигателях роль нагревателя и холодильника могут выполнять различные устройства. Холодильником может служить окружающая среда.

Поскольку в двигателе часть энергии рабочего тела передается холодильнику, то понятно, что не вся полученная им от нагревателя энергия идет на совершение работы. Соответственно, коэффициент полезного действия двигателя (КПД) равен отношению совершенной работы (А) к количеству теплоты, полученному им от нагревателя (Q1):

Двигатель внутреннего сгорания (ДВС)

Существует два типа двигателей внутреннего сгорания (ДВС): карбюраторный и дизельный. В карбюраторном двигателе рабочая смесь (смесь топлива с воздухом) готовится вне двигателя в специальном устройстве и из него поступает в двигатель. В дизельном двигателе горючая смесь готовится в самом двигателе.

В карбюраторном двигателе рабочая смесь (смесь топлива с воздухом) готовится вне двигателя в специальном устройстве и из него поступает в двигатель. В дизельном двигателе горючая смесь готовится в самом двигателе.

ДВС состоит из цилиндра, в котором перемещается поршень; в цилиндре имеются два клапана, через один из которых горючая смесь впускается в цилиндр, а через другой отработавшие газы выпускаются из цилиндра. Поршень с помощью кривошипно-шатунного механизма соединяется с коленчатым валом, который приходит во вращение при поступательном движении поршня. Цилиндр закрыт крышкой.

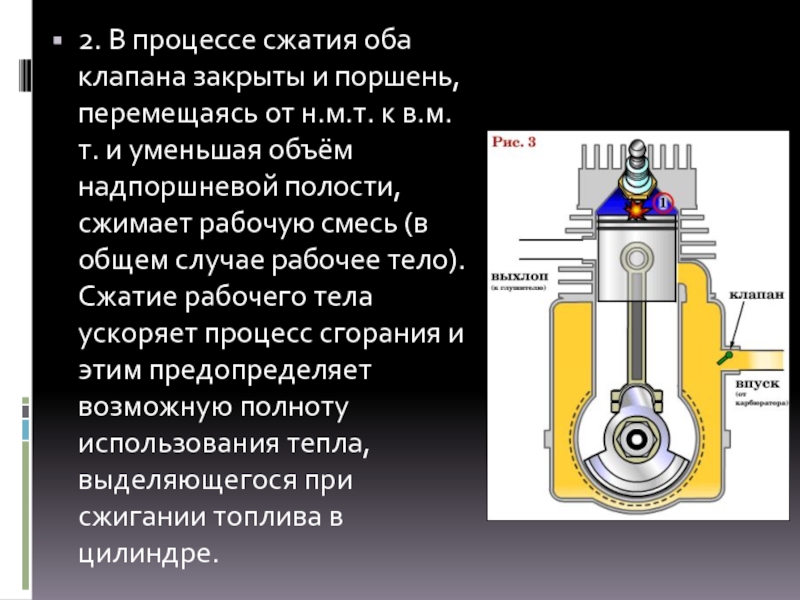

Цикл работы ДВС включает четыре такта: впуск, сжатие, рабочий ход, выпуск. Во время впуска поршень движется вниз, давление в цилиндре уменьшается, и в него через клапан поступает горючая смесь (в карбюраторном двигателе) или воздух (в дизельном двигателе). Клапан в это время закрыт. В конце впуска горючей смеси закрывается клапан.

Клапан в это время закрыт. В конце впуска горючей смеси закрывается клапан.

Во время второго такта поршень движется вверх, клапаны закрыты, и рабочая смесь или воздух сжимаются. При этом температура газа повышается: горючая смесь в карбюраторном двигателе нагревается до 300— 350 °С, а воздух в дизельном двигателе — до 500—600 °С. В конце такта сжатия в карбюраторном двигателе проскакивает искра, и горючая смесь воспламеняется. В дизельном двигателе в цилиндр впрыскивается топливо, и образовавшаяся смесь самовоспламеняется.

При сгорании горючей смеси газ расширяется и толкает поршень и соединенный с ним коленчатый вал, совершая механическую работу. Это приводит к тому, что газ охлаждается.

Когда поршень придёт в нижнюю точку, давление в нём уменьшится. При движении поршня вверх открывается клапан, и происходит выпуск отработавшего газа. В конце этого такта клапан закрывается.

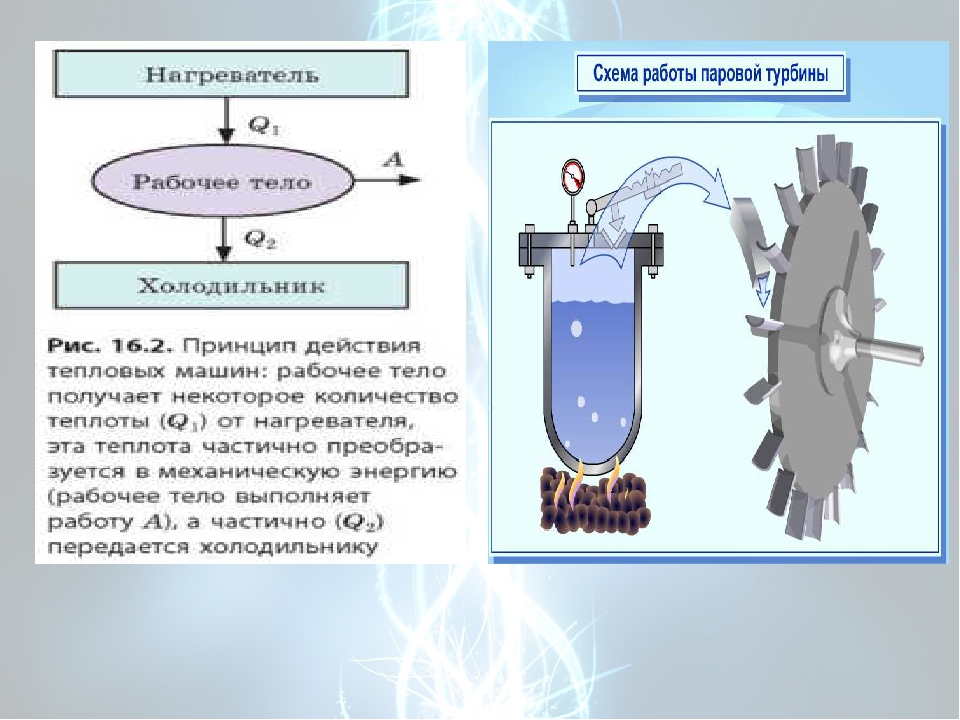

Паровая турбина

Паровая турбина представляет собой насаженный на вал диск, на котором укреплены лопасти. На лопасти поступает пар. Пар, нагретый до 600 °С, направляется в сопло и в нём расширяется. При расширении пара происходит превращение его внутренней энергии в кинетическую энергию направленного движения струи пара. Струя пара поступает из сопла на лопасти турбины и передаёт им часть своей кинетической энергии, приводя турбину во вращение. Обычно турбины имеют несколько дисков, каждому из которых передаётся часть энергии пара. Вращение диска передаётся валу, с которым соединён генератор электрического тока.

На лопасти поступает пар. Пар, нагретый до 600 °С, направляется в сопло и в нём расширяется. При расширении пара происходит превращение его внутренней энергии в кинетическую энергию направленного движения струи пара. Струя пара поступает из сопла на лопасти турбины и передаёт им часть своей кинетической энергии, приводя турбину во вращение. Обычно турбины имеют несколько дисков, каждому из которых передаётся часть энергии пара. Вращение диска передаётся валу, с которым соединён генератор электрического тока.

Удельная теплота сгорания топлива

При сгорании различного топлива одинаковой массы выделяется разное количество теплоты. Например, хорошо известно, что природный газ является энергетически более выгодным топливом, чем дрова. Это значит, что для получения одного и того же количества теплоты, масса дров, которые нужно сжечь, должна быть существенно больше массы природного газа. Следовательно, различные виды топлива с энергетической точки зрения характеризуются величиной, называемой удельной теплотой сгорания топлива.

Удельная теплота сгорания топлива — физическая величина, показывающая, какое количество теплоты выделяется при полном сгорании топлива массой 1 кг.

Удельная теплота сгорания обозначается буквой q, её единицей является 1 Дж/кг.

Значение удельной теплоты определяют экспериментально. Наибольшую удельную теплоту сгорания имеет водород, наименьшую — порох.

Удельная теплота сгорания нефти — 4,4*107 Дж/кг. Это означает, что при полном сгорании 1 кг нефти выделяется количество теплоты 4,4*107 Дж. В общем случае, если масса топлива равна m, то количество теплоты Q, выделяющееся при его полном сгорании, равно произведению удельной теплоты сгорания топлива q на его массу:

Q = qm.Конспект урока по физике в 8 классе «Тепловые машины. ДВС. Удельная теплота сгорания».

ДВС. Удельная теплота сгорания».

Следующая тема: «Электризация тел».

Способ преобразования в механическую работу всего тепла, получаемого рабочим телом теплового двигателя от нагревателя, в частности тепла, получаемого от вещества окружающей среды, и устройство для его осуществления

Использование: энергомашиностроение. Сущность изобретения: предложены способ и устройство для эффективного преобразования тепловой энергии в механическую. В способе реализуется замкнутый термодинамический процесс, в котором жидкую и паровую фазы рабочего тела разделяют при минимальной температуре цикла, а затем сжимают газообразную фазу адиабатически до достижения температуры нагревателя. В устройстве, содержащем стандартные элементы поршневого теплового двигателя, рабочие цилиндры разделены на два блока, один из которых находится в тепловом контакте и равновесии с нагревателем, а в другом каждый цилиндр адиабатически изолирован. 2 с.и. 5 з. п. ф-лы, 5 ил.

п. ф-лы, 5 ил.

Способ и устройство для преобразования в механическую работу всего тепла, получаемого рабочим телом теплового двигателя от нагревателя, в частности, тепла, получаемого от вещества окружающей среды.

Изобретение относится к теплоэнергетике, более конкретно, к способам преобразования тепловой энергии в механическую, и к устройствам для реализации этих способов. Изобретение может быть использовано либо для создания новых видов тепловых двигателей, которые, получая тепло от традиционнных источников, обеспечат его преобразование в работу с коэффициентами полезного действия (КПД), большими чем в цикле Карно и близкими к 1, либо для создания устройств, представляющих новый класс источников даровой механической энергии, получаемой в результате преобразования в полезную работу тепла, отбираемого от вещества окружающей среды. Аналогами изобретения-способа являются известные способы преобразования тепла в работу, реализуемые с помощью тепловых двигателей циклического действия. Соответственно двигатель, реализующий конкретный известный способ преобразования тепла, является аналогом устройства, предлагаемого данным изобретением. Описание способов-аналогов и реализующих эти способы устройств (тепловых двигателей) (книга «Техническая термодинамика» под редакцией В.И. Крутова, М. 1991 г. с. 278-305, или в книге С.В. Бальян «Техническая термодинамика и тепловые двигатели» Л. 1973 г. с. 107-117, 228-248). Общими признаками способов-аналогов является то, что полезную работу совершают, расширяя рабочее тело, нагреваемое теплом, получаемым от нагревателя. Замкнутность реализуемого термодинамического цикла обеспечивают, сжимая рабочее тело и отводя от него тепло при температурах (давлениях) более низких, чем в процессе расширения. Для реализации способов-аналогов необходимо наличие двух тепловых резервуаров с различными температурами (нагревателя и холодильника). Совершение работы сопровождается передачей холодильнику части тепла, получаемого рабочим телом от нагревателя.

Соответственно двигатель, реализующий конкретный известный способ преобразования тепла, является аналогом устройства, предлагаемого данным изобретением. Описание способов-аналогов и реализующих эти способы устройств (тепловых двигателей) (книга «Техническая термодинамика» под редакцией В.И. Крутова, М. 1991 г. с. 278-305, или в книге С.В. Бальян «Техническая термодинамика и тепловые двигатели» Л. 1973 г. с. 107-117, 228-248). Общими признаками способов-аналогов является то, что полезную работу совершают, расширяя рабочее тело, нагреваемое теплом, получаемым от нагревателя. Замкнутность реализуемого термодинамического цикла обеспечивают, сжимая рабочее тело и отводя от него тепло при температурах (давлениях) более низких, чем в процессе расширения. Для реализации способов-аналогов необходимо наличие двух тепловых резервуаров с различными температурами (нагревателя и холодильника). Совершение работы сопровождается передачей холодильнику части тепла, получаемого рабочим телом от нагревателя. Тепло, переданное холодильнику, теряется. Следствием существования этих потерь является невозможность полного преобразования известными способами тепла в работу и ограниченность достижимых КПД известных тепловых двигателей значениями КПД цикла Карно. Необходимость иметь два тепловых резервуара делает невозможным использование способов-аналогов даже частичного преобразования в работу тепловой энергии, содержащейся в веществе окружающей среды, и эта невозможность, так же как ограниченность достижимых КПД, является одной из формулировок второго закона термодинамики (книга «Фейнмановские лекции по физике» Фейнман Р.П. Лейтон Р.Б. Сэндс. М. 1965 г. т. 4 с. 99-123). Согласно общепринятым взглядам, невозможны процессы, обходящие ограничения второго закона термодинамики. Предлагаемое изобретение показывает, что справедливость этого утверждения не является абсолютной: практически полное преобразование тепловой энергии в механическую возможно. Возможность такого преобразования обусловлена существованием замкнутого термодинамического цикла, на отдельных этапах которого рабочее тело представляет гетерогенную систему из конденсированной и газообразной фаз используемого вещества.

Тепло, переданное холодильнику, теряется. Следствием существования этих потерь является невозможность полного преобразования известными способами тепла в работу и ограниченность достижимых КПД известных тепловых двигателей значениями КПД цикла Карно. Необходимость иметь два тепловых резервуара делает невозможным использование способов-аналогов даже частичного преобразования в работу тепловой энергии, содержащейся в веществе окружающей среды, и эта невозможность, так же как ограниченность достижимых КПД, является одной из формулировок второго закона термодинамики (книга «Фейнмановские лекции по физике» Фейнман Р.П. Лейтон Р.Б. Сэндс. М. 1965 г. т. 4 с. 99-123). Согласно общепринятым взглядам, невозможны процессы, обходящие ограничения второго закона термодинамики. Предлагаемое изобретение показывает, что справедливость этого утверждения не является абсолютной: практически полное преобразование тепловой энергии в механическую возможно. Возможность такого преобразования обусловлена существованием замкнутого термодинамического цикла, на отдельных этапах которого рабочее тело представляет гетерогенную систему из конденсированной и газообразной фаз используемого вещества. В процессе возвращения рабочего тела в исходное состояние сжатию подвергают только газообразную фазу. Отвод тепла от рабочего тела осуществляют адиабатическим сжатием газообразной фазы до достижения температуры нагревателя, восстановлением теплообмена между сжимаемым веществом и нагревателем, изотермическим сжатием до начальной плотности. Один и тот же тепловой резервуар выполняет на разных этапах цикла функцию как нагревателя всего рабочего тела, так и холодильника для части гетерогенного рабочего тела, состоящей из вещества газообразной фазы. Такая организация цикла исключает передачу тепла от рабочего тела холодильнику (окружающей среде), а следовательно, и потери тепла в нем. Благодаря этому полная работа цикла оказывается равной количеству тепла, получаемому рабочим телом от нагревателя, и отличной от нуля. Доказательство факта полного преобразования тепла в работу в предлагаемом способе является логическим следствием первого закона термодинамики. То обстоятельство, что следствие первого закона термодинамики не согласуется с формулировками второго закона, выявляет факт логического противоречия обоих законов и создает необходимость его объяснения.

В процессе возвращения рабочего тела в исходное состояние сжатию подвергают только газообразную фазу. Отвод тепла от рабочего тела осуществляют адиабатическим сжатием газообразной фазы до достижения температуры нагревателя, восстановлением теплообмена между сжимаемым веществом и нагревателем, изотермическим сжатием до начальной плотности. Один и тот же тепловой резервуар выполняет на разных этапах цикла функцию как нагревателя всего рабочего тела, так и холодильника для части гетерогенного рабочего тела, состоящей из вещества газообразной фазы. Такая организация цикла исключает передачу тепла от рабочего тела холодильнику (окружающей среде), а следовательно, и потери тепла в нем. Благодаря этому полная работа цикла оказывается равной количеству тепла, получаемому рабочим телом от нагревателя, и отличной от нуля. Доказательство факта полного преобразования тепла в работу в предлагаемом способе является логическим следствием первого закона термодинамики. То обстоятельство, что следствие первого закона термодинамики не согласуется с формулировками второго закона, выявляет факт логического противоречия обоих законов и создает необходимость его объяснения. Вопрос о способе устранения обнаруженного противоречия остается открытым и к предмету данного изобретения не относится. Можно лишь заметить, что поскольку первый закон термодинамики, являясь законом сохранения энергии, не подлежит сомнениям (как и все выводимые из него следствия), то для устранения обнаруженного противоречия и согласования требований обоих законов может потребоваться либо уточнение формулировок второго закона, либо признание того, что они в их известной форме не являются универсальными в применении к конечным макроскопическим системам. Прототипом изобретения-способа выбран способ, реализующий термодинамический цикл Отто («Справочник по физике» Б.М. Яворский и А.А. Детлаф, М. 1964 г. с. 158), состоящий из изохорного нагрева и охлаждения и адиабатного расширения и сжатия рабочего тела. Прототипом устройства, для предложенного способа выбран общеизвестный четырехтактный двигатель внутреннего сгорания, реализующий термодинамический цикл Дизеля (книга под ред. А.С. Орлина «Двигатели внутреннего сгорания».

Вопрос о способе устранения обнаруженного противоречия остается открытым и к предмету данного изобретения не относится. Можно лишь заметить, что поскольку первый закон термодинамики, являясь законом сохранения энергии, не подлежит сомнениям (как и все выводимые из него следствия), то для устранения обнаруженного противоречия и согласования требований обоих законов может потребоваться либо уточнение формулировок второго закона, либо признание того, что они в их известной форме не являются универсальными в применении к конечным макроскопическим системам. Прототипом изобретения-способа выбран способ, реализующий термодинамический цикл Отто («Справочник по физике» Б.М. Яворский и А.А. Детлаф, М. 1964 г. с. 158), состоящий из изохорного нагрева и охлаждения и адиабатного расширения и сжатия рабочего тела. Прототипом устройства, для предложенного способа выбран общеизвестный четырехтактный двигатель внутреннего сгорания, реализующий термодинамический цикл Дизеля (книга под ред. А.С. Орлина «Двигатели внутреннего сгорания». М. 1980 г. с. 8-43). Цели изобретения обеспечить пользователям экономию топливных ресурсов и уменьшить загрязнение окружающей среды продуктами сгорания сжигаемого топлива и отработанным теплом. Эти цели будут достигнуты посредством реализации процесса практически полного преобразования тепловой энергии в механическую в работе тепловых двигателей, использующих предлагаемый способ. Изобретение-способ характеризуется следующими признаками: 1. Рабочее тело адиабатически расширяют из начального состояния в замкнутом термодинамическом цикле до достижения минимальной температуры цикла. Значения термодинамических параметров начального и конечного состояния вещества в процессе адиабатического расширения выбирают так, чтобы при минимальной температуре цикла рабочее тело представляло равновесную систему жидкости и насыщенного пара, а плотность жидкой фазы равнялась начальной плотности вещества. 2. Отделяют при минимальной температуре цикла фазы рабочего тела друг от друга, сохраняя адиабатическую изоляцию вещества каждой фазы от внешней среды.

М. 1980 г. с. 8-43). Цели изобретения обеспечить пользователям экономию топливных ресурсов и уменьшить загрязнение окружающей среды продуктами сгорания сжигаемого топлива и отработанным теплом. Эти цели будут достигнуты посредством реализации процесса практически полного преобразования тепловой энергии в механическую в работе тепловых двигателей, использующих предлагаемый способ. Изобретение-способ характеризуется следующими признаками: 1. Рабочее тело адиабатически расширяют из начального состояния в замкнутом термодинамическом цикле до достижения минимальной температуры цикла. Значения термодинамических параметров начального и конечного состояния вещества в процессе адиабатического расширения выбирают так, чтобы при минимальной температуре цикла рабочее тело представляло равновесную систему жидкости и насыщенного пара, а плотность жидкой фазы равнялась начальной плотности вещества. 2. Отделяют при минимальной температуре цикла фазы рабочего тела друг от друга, сохраняя адиабатическую изоляцию вещества каждой фазы от внешней среды. 3. Адиабатически сжимают вещество газообразной фазы рабочего тела от состояния насыщенного пара при минимальной температуре цикла до достижения температуры нагревателя. 4. Создают возможность теплообмена между сжатым веществом газообразной фазы и нагревателем и продолжают сжатие изотермически, передавая нагревателю тепло, отводимое от сжимаемого вещества. 5. Ликвидируют возможность теплообмена между веществом сжимаемой газообразной фазы и нагревателем после достижения начальной плотности. 6. Создают возможность теплообмена между фазами рабочего тела и приводят их к тепловому равновесию в изохорном процессе при адиабатической изоляции всего вещества. 7. Объединяют обе части рабочего тела в начальном объеме. 8. Создают возможность передачи тепла от нагревателя к рабочему телу и нагревают его в изохорном процессе от равновесной температуры до начальной температуры цикла. 9. Минимальную температуру рабочего тела в описанном термодинамическом цикле выбирают произвольно из интервала, ограниченного температурой плавления и критической температурой вещества рабочего тела.

3. Адиабатически сжимают вещество газообразной фазы рабочего тела от состояния насыщенного пара при минимальной температуре цикла до достижения температуры нагревателя. 4. Создают возможность теплообмена между сжатым веществом газообразной фазы и нагревателем и продолжают сжатие изотермически, передавая нагревателю тепло, отводимое от сжимаемого вещества. 5. Ликвидируют возможность теплообмена между веществом сжимаемой газообразной фазы и нагревателем после достижения начальной плотности. 6. Создают возможность теплообмена между фазами рабочего тела и приводят их к тепловому равновесию в изохорном процессе при адиабатической изоляции всего вещества. 7. Объединяют обе части рабочего тела в начальном объеме. 8. Создают возможность передачи тепла от нагревателя к рабочему телу и нагревают его в изохорном процессе от равновесной температуры до начальной температуры цикла. 9. Минимальную температуру рабочего тела в описанном термодинамическом цикле выбирают произвольно из интервала, ограниченного температурой плавления и критической температурой вещества рабочего тела. Выбор минимальной температуры однозначно определяет начальную плотность вещества (плотность равновесной жидкой фазы). Начальную температуру рабочего тела в цикле и температуру нагревателя выбирают произвольно в интервале, границами которого являются выбранное значение минимальной температуры цикла и значение температуры, при котором плотность вещества, адиабатически сжимаемого из состояния насыщенного пара при минимальной температуре цикла, равна начальной плотности рабочего тела (фиг. 1). Температура нагревателя должна быть больше или равна начальной. 10. При равенстве начальной температуры и температуры нагревателя возвращение рабочего тела в исходное термодинамическое состояние осуществляют сжатием газообразной фазы, как описано выше, изохорным нагревом жидкой фазы теплом нагревателя от минимальной температуры до начальной, объединением частей рабочего тела в начальном объеме. 11. Для преобразования в работу тепла, отбираемого от вещества окружающей среды, начальную температуру цикла выбирают меньшей или равной температуре среды.

Выбор минимальной температуры однозначно определяет начальную плотность вещества (плотность равновесной жидкой фазы). Начальную температуру рабочего тела в цикле и температуру нагревателя выбирают произвольно в интервале, границами которого являются выбранное значение минимальной температуры цикла и значение температуры, при котором плотность вещества, адиабатически сжимаемого из состояния насыщенного пара при минимальной температуре цикла, равна начальной плотности рабочего тела (фиг. 1). Температура нагревателя должна быть больше или равна начальной. 10. При равенстве начальной температуры и температуры нагревателя возвращение рабочего тела в исходное термодинамическое состояние осуществляют сжатием газообразной фазы, как описано выше, изохорным нагревом жидкой фазы теплом нагревателя от минимальной температуры до начальной, объединением частей рабочего тела в начальном объеме. 11. Для преобразования в работу тепла, отбираемого от вещества окружающей среды, начальную температуру цикла выбирают меньшей или равной температуре среды. 12. Для преобразования в работу тепла, отбираемого от вещества окружающей среды, в качестве рабочего тела используют вещества, у которых критические температуры меньше температуры среды, например, азот, кислород, аргон, водород. На фиг. 1 в координатах V-T показаны границы области двухфазных состояний вещества рабочего тела, образованная графиками зависимостей от температуры удельных объемов равновесных фаз насыщенного пара Vнп(T) (кривая 1) и жидкости Vж(T) (кривая 2), а также график адиабаты, проходящей через состояние насыщенного пара при минимальной температуре цикла (кривая 3). Из фиг. наглядно видно, как выбор минимальной температуры рабочего тела Tмин определяет пределы возможного изменения значений начальной температуры Tо и температуры нагревателя Tн. На фиг. 2 показана V-T диаграмма описанного цикла. Процесс адиабатического расширения однородного рабочего тела из начального состояния представлен графиком адиабаты 1-2. Точка 2 находится на границе области двухфазных состояний.

12. Для преобразования в работу тепла, отбираемого от вещества окружающей среды, в качестве рабочего тела используют вещества, у которых критические температуры меньше температуры среды, например, азот, кислород, аргон, водород. На фиг. 1 в координатах V-T показаны границы области двухфазных состояний вещества рабочего тела, образованная графиками зависимостей от температуры удельных объемов равновесных фаз насыщенного пара Vнп(T) (кривая 1) и жидкости Vж(T) (кривая 2), а также график адиабаты, проходящей через состояние насыщенного пара при минимальной температуре цикла (кривая 3). Из фиг. наглядно видно, как выбор минимальной температуры рабочего тела Tмин определяет пределы возможного изменения значений начальной температуры Tо и температуры нагревателя Tн. На фиг. 2 показана V-T диаграмма описанного цикла. Процесс адиабатического расширения однородного рабочего тела из начального состояния представлен графиком адиабаты 1-2. Точка 2 находится на границе области двухфазных состояний. В зависимости от выбора начальной температуры рабочее тело в точке 2 является либо насыщенным паром, либо жидкостью. Предварительный рисунок соответствует последнему варианту. Дальнейшее адиабатическое расширение рабочего тела приводит к разделению расширяемого вещества на равновесные фазы жидкости и насыщенного пара. Зависимость от температуры объемов равновесных фаз на втором этапе адиабатического расширения представлена кривая 2-3 (фаза жидкости) и 4-5 (фаза пара). Сжатие газообразной фазы от минимальной температуры до температуры нагревателя изображено графиком адиабаты 5-6. Процесс изотермического сжатия представлен отрезком 6-7. Состояние фаз рабочего тела в изохорном процессе установления равновесной температуры изображено отрезками 7-8 и 3-9. Процесс изохорного нагрева рабочего тела теплом нагревателя на завершающем этапе цикла, после установления теплового равновесия и объединения частей рабочего тела в начальном объеме, изображен отрезком 10-1. На фиг. 3 представлена T-S диаграмма цикла.

В зависимости от выбора начальной температуры рабочее тело в точке 2 является либо насыщенным паром, либо жидкостью. Предварительный рисунок соответствует последнему варианту. Дальнейшее адиабатическое расширение рабочего тела приводит к разделению расширяемого вещества на равновесные фазы жидкости и насыщенного пара. Зависимость от температуры объемов равновесных фаз на втором этапе адиабатического расширения представлена кривая 2-3 (фаза жидкости) и 4-5 (фаза пара). Сжатие газообразной фазы от минимальной температуры до температуры нагревателя изображено графиком адиабаты 5-6. Процесс изотермического сжатия представлен отрезком 6-7. Состояние фаз рабочего тела в изохорном процессе установления равновесной температуры изображено отрезками 7-8 и 3-9. Процесс изохорного нагрева рабочего тела теплом нагревателя на завершающем этапе цикла, после установления теплового равновесия и объединения частей рабочего тела в начальном объеме, изображен отрезком 10-1. На фиг. 3 представлена T-S диаграмма цикла. На этой диаграмме: 1 график зависимости, связывающей удельную энтропию и температуру вещества рабочего тела в изохорном процессе при начальной плотности; 2, 3 графики удельных энтропий равновесных фаз жидкости и пара вещества рабочего тела; Tо, Sо параметры начального состояния; Tр, Sр параметры состояния после установления теплового равновесия между частями рабочего тела; Tкр, Sкр критические параметры. Отрезок 1-2 представляет процесс адиабатического расширения однородного вещества рабочего тела из начального состояния. Точки 3, 4 характеризуют состояние равновесных фаз вещества при минимальной температуре цикла. Отрезки 4-5 и 5-6 представляют процессы адиабатического и изотермического сжатия газовой фазы рабочего тела. Процесс установления теплового равновесия представлен участками изохоры 3-7 и 6-7. Изохорный нагрев вещества изображен участком изохоры 7-1. На фиг. 4 представлена схема устройства, реализующего предлагаемый способ. На этой схеме 1 и 2 блоки цилиндров с рабочим телом, в которых находятся подвижные поршни, соединенные кривошипно-шатунными механизмами с общим коленчатым валом 3 и маховиком 4; на схеме приняты обозначения: 5, 6, 7 — резервуары, содержащие вещество рабочего тела, 8 нагреватель, 9 — теплопровод для передачи тепла от нагревателя к рабочему телу, 10 насос для перекачки жидкой фазы вещества между резервуарами, 11 трубопроводы для подачи в цилиндры и для удаления из них рабочего тела. Стрелками на схеме показаны направления потоков вещества и тепла при работе устройства (сплошные линии потоки вещества рабочего тела, пунктирные потоки тепла). На фиг. 5 представлена конструктивная схема простейшего варианта устройства, в котором блоки рабочих цилиндров 1 и 2 на фиг. 4 состоят каждый из одного цилиндра. Элементами устройства, изображенного на фиг. 5, являются: 1 и 2 — цилиндры с рабочим телом, 3 коленчатый вал, 4 маховик, 5 резервуар с гетерогенным веществом рабочего тела, 6 и 7 резервуары с гомогенным веществом рабочего тела, 8 резервуар, заполненный веществом нагревателя, 9 — теплопровод, 10 насос для перекачки жидкой фазы вещества рабочего тела между резервуарами, 11 трубопровод, 12 вентиль (клапан), обеспечивающий возможность одностороннего движения вещества рабочего тела по трубопроводу, 13 вентиль, регулирующий величину теплового потока по теплопроводу, 14 — поршень, 15 шатун. Контакт стенок цилиндра 2 с веществом нагревателя в резервуаре 8 обеспечивает возможность отвода тепла от рабочего тела в процессе изотермического сжатия его газообразной фазы. Примером, подтверждающим возможность реализации изобретения, являются результаты расчета значений термодинамических и энергетических параметров конкретного варианта описанного цикла при использовании в качестве рабочего тела азота (N2). Данные о свойствах вещества взяты из книги Н.Б. Варгафтик «Справочник по теплофизическим свойствам газов и жидкостей» М. 1972 г. с. 433-477. В соответствии с изложенным выше, минимальную температуру цикла можно выбрать произвольно из интервала 63,15-126,25 K. Например, при Tмин=100 K удельные объемы равновесных фаз вещества равны Vж(Tмин) 0,04054 л/моль, Vнп(Tмин) 0,8758 л/моль. Воспользовавшись уравнением адиабаты для газа Ван-дер-Ваальса (см. книгу Л.Д.Ландау и Е.М. Лифшиц «Статистическая физика» М. 1964 г. с. 271), вычисляют оценку температуры Tмакс по формуле где b=Vкр/3=0,03071 л/моль константа уравнения Ван-дер-Ваальса, 1,4 показатель адиабаты. Для указанных значений величин, входящих в формулу, Tмакс=594 K. Начальную температуру цикла выбирают из интервала возможных значений, задав величину давления Pо в начальном состоянии рабочего тела. Например, при Pо 5102 бар Tо 151oK. Адиабата, проходящая через начальное состояние, оканчивается на границе фазового равновесия между паром и жидкостью при температуре 117 K. Оценку доли вещества в фазе пара в конце процесса адиабатического расширения рабочего тела вычисляют по формуле Для значений характерных температур выбранного варианта цикла (Tмин) 0,1

На этой диаграмме: 1 график зависимости, связывающей удельную энтропию и температуру вещества рабочего тела в изохорном процессе при начальной плотности; 2, 3 графики удельных энтропий равновесных фаз жидкости и пара вещества рабочего тела; Tо, Sо параметры начального состояния; Tр, Sр параметры состояния после установления теплового равновесия между частями рабочего тела; Tкр, Sкр критические параметры. Отрезок 1-2 представляет процесс адиабатического расширения однородного вещества рабочего тела из начального состояния. Точки 3, 4 характеризуют состояние равновесных фаз вещества при минимальной температуре цикла. Отрезки 4-5 и 5-6 представляют процессы адиабатического и изотермического сжатия газовой фазы рабочего тела. Процесс установления теплового равновесия представлен участками изохоры 3-7 и 6-7. Изохорный нагрев вещества изображен участком изохоры 7-1. На фиг. 4 представлена схема устройства, реализующего предлагаемый способ. На этой схеме 1 и 2 блоки цилиндров с рабочим телом, в которых находятся подвижные поршни, соединенные кривошипно-шатунными механизмами с общим коленчатым валом 3 и маховиком 4; на схеме приняты обозначения: 5, 6, 7 — резервуары, содержащие вещество рабочего тела, 8 нагреватель, 9 — теплопровод для передачи тепла от нагревателя к рабочему телу, 10 насос для перекачки жидкой фазы вещества между резервуарами, 11 трубопроводы для подачи в цилиндры и для удаления из них рабочего тела. Стрелками на схеме показаны направления потоков вещества и тепла при работе устройства (сплошные линии потоки вещества рабочего тела, пунктирные потоки тепла). На фиг. 5 представлена конструктивная схема простейшего варианта устройства, в котором блоки рабочих цилиндров 1 и 2 на фиг. 4 состоят каждый из одного цилиндра. Элементами устройства, изображенного на фиг. 5, являются: 1 и 2 — цилиндры с рабочим телом, 3 коленчатый вал, 4 маховик, 5 резервуар с гетерогенным веществом рабочего тела, 6 и 7 резервуары с гомогенным веществом рабочего тела, 8 резервуар, заполненный веществом нагревателя, 9 — теплопровод, 10 насос для перекачки жидкой фазы вещества рабочего тела между резервуарами, 11 трубопровод, 12 вентиль (клапан), обеспечивающий возможность одностороннего движения вещества рабочего тела по трубопроводу, 13 вентиль, регулирующий величину теплового потока по теплопроводу, 14 — поршень, 15 шатун. Контакт стенок цилиндра 2 с веществом нагревателя в резервуаре 8 обеспечивает возможность отвода тепла от рабочего тела в процессе изотермического сжатия его газообразной фазы. Примером, подтверждающим возможность реализации изобретения, являются результаты расчета значений термодинамических и энергетических параметров конкретного варианта описанного цикла при использовании в качестве рабочего тела азота (N2). Данные о свойствах вещества взяты из книги Н.Б. Варгафтик «Справочник по теплофизическим свойствам газов и жидкостей» М. 1972 г. с. 433-477. В соответствии с изложенным выше, минимальную температуру цикла можно выбрать произвольно из интервала 63,15-126,25 K. Например, при Tмин=100 K удельные объемы равновесных фаз вещества равны Vж(Tмин) 0,04054 л/моль, Vнп(Tмин) 0,8758 л/моль. Воспользовавшись уравнением адиабаты для газа Ван-дер-Ваальса (см. книгу Л.Д.Ландау и Е.М. Лифшиц «Статистическая физика» М. 1964 г. с. 271), вычисляют оценку температуры Tмакс по формуле где b=Vкр/3=0,03071 л/моль константа уравнения Ван-дер-Ваальса, 1,4 показатель адиабаты. Для указанных значений величин, входящих в формулу, Tмакс=594 K. Начальную температуру цикла выбирают из интервала возможных значений, задав величину давления Pо в начальном состоянии рабочего тела. Например, при Pо 5102 бар Tо 151oK. Адиабата, проходящая через начальное состояние, оканчивается на границе фазового равновесия между паром и жидкостью при температуре 117 K. Оценку доли вещества в фазе пара в конце процесса адиабатического расширения рабочего тела вычисляют по формуле Для значений характерных температур выбранного варианта цикла (Tмин) 0,1Оценку равновесной температуры, устанавливающейся после завершения процесса сжатия газовой фазы и объединения частей рабочего тела, вычисляют по формуле

Tp [1-(Tмин)]Tмин+(Tмин)Tн

Оценку удельного количества тепла, получаемого от нагревателя в процессе изохорного нагрева рабочего тела от равновесной до начальной температуры, вычисляют по формуле

где

оценка средней изохорной теплоемкости вещества при начальной плотности. Оценку удельного количества тепла, отводимого от вещества сжимаемой газовой фазы рабочего тела и передаваемого нагревателю, вычисляют по формуле

Оценку полного удельного количества тепла, получаемого рабочим телом в цикле, вычисляют по формуле

Оценку средней изохорной теплоемкости вычисляют по формуле

где Q(T) удельная теплота испарения вещества рабочего тела. Из приведенных формул видно, что:

при Tн, меньшем Tмакс, полное удельное количество тепла, получаемого в цикле рабочим телом, положительно. Поскольку цикл замкнут, то в соответствии с первым законом термодинамики q равно удельной работе, совершенной рабочим телом. Численная величина совершаемой работы является убывающей функцией произвольно выбранной температуры нагревателя. Поэтому оптимальным является вариант цикла, в котором Tн взято близким Tо. Вычисление для приведенных выше значений параметров дает:

При Tн=Tо=151 K q144 кал/моль. Увеличение температуры нагревателя до Tн=280 K (значения близкого к средней температуре вещества окружающей среды) уменьшает удельную величину получаемого тепла (совершаемой работы) до q63 кал/моль. Описанный способ реализуется устройством, аналогами которого являются общеизвестные четырехтактные двигатели внутреннего сгорания, у которых в каждом рабочем цилиндре последовательно проходят процессы всасывания, сжатия, расширения и выброса вещества рабочего тела во внешнюю среду. Устройство, реализующее предлагаемый способ, состоит (фиг. 4) из двух блоков рабочих цилиндров 1 и 2, общего коленчатого вала 3 с маховиком 4, резервуаров 5, 6, 7, содержащих вещество рабочего тела, нагревателя 8, теплопровода 9, обеспечивающего возможность передачи регулируемого количества тепла от нагревателя к резервуару 6, насоса 10 для перекачивания вещества жидкой фазы рабочего тела из резервуара 5 в резервуар 6. В каждом цилиндре находится подвижной поршень, соединенный кривошипно-шатунным механизмом с коленчатым валом. Резервуары соединены с цилиндрами трубопроводами 11 и клапанами, обеспечивающими возможность подачи и удаления вещества из рабочих объемов цилиндров. Блок цилиндров 1 предназначен для реализации адиабатических процессов предложенного термодинамического цикла. В блоке цилиндров 2 реализуется процесс изотермического сжатия рабочего тела с передачей нагревателю тепла, отводимого от сжимаемого вещества. Температура вещества в резервуаре 5 равна выбранной минимальной температуре цикла. Удельный объем вещества в резервуаре взят таким, что оно представляло равновесную систему фаз жидкости и насыщенного пара. В резервуаре 6 температура и плотность (давление) вещества близки к значениям, выбранным для начального состояния. Передача по теплопроводу тепла от нагревателя к резервуару 6 обеспечивает реализацию процесса изохорного нагрева рабочего тела. Блок цилиндров 2 находится в тепловом контакте и равновесии с нагревателем (при выбранной температуре Tн). Плотность вещества в резервуаре 7 равна плотности, достигаемой в конце процесса адиабатического сжатия газовой фазы рабочего тела. Блоки цилиндров, резервуары и трубопроводы имеют теплоизоляцию, обеспечивающую поддержание необходимых температурных режимов. Работа устройства происходит следующим образом. Когда в каком-либо из рабочих цилиндров блока 1 поршень находится в верхней крайней точке (при минимальном рабочем объеме), открывается впускной клапан, соединяющий через трубопровод рабочий объем цилиндра с резервуаром 6. При дальнейшем движении поршня до момента закрытия впускного клапана в рабочий объем поступает вещество с термодинамическими параметрами начального состояния. После закрытия впускного клапана, начинается процесс адиабатического расширения рабочего тела, который заканчивается когда поршень находится в нижней крайней точке. В этот момент открывается выпускной клапан, связывающий рабочий объем с резервуаром 5, в который вытесняется вещество при обратном ходе поршня. При повторном движении поршня от верхней крайней точки в рабочий объем всасывается через соответствующий трубопровод и клапан необходимое количество насыщенного пара из резервуара 5. Процесс всасывания заканчивается при нижнем положении поршня и начинается процесс адиабатического сжатия газовой фазы рабочего тела, длящийся до достижения сжимаемым веществом температуры нагревателя. В этот момент открывается клапан, связывающий рабочий объем с резервуаром 7, и сжатое вещество вытесняется в этот резервуар. Вытеснение длится до достижения поршнем верхнего положения, после чего цикл рабочих процессов повторяется. Аналогично протекает рабочий цикл в цилиндрах блока 2: при движении поршня от верхней крайней точки вещество поступает в рабочий объем из резервуара 7. Процесс заканчивается при нижнем положении поршня. При обратном ходе поршня в рабочем объеме происходит изотермическое сжатие вещества. В момент достижения начальной плотности открывается клапан, связывающий рабочий объем с резервуаром 6, и сжатое вещество вытесняется в него. Вытеснение заканчивается при верхнем положении поршня, после чего цикл повторяется. Постоянство массы вещества в резервуарах обеспечивается перекачкой необходимого количества жидкой фазы рабочего тела из резервуара 5 в резервуар 6 с помощью насоса 10. Такая перекачка происходит одновременно с описанными выше процессами реализуемого термодинамического цикла, для чего конструктивно насос выполняют в виде отдельного рабочего цилиндра в блоке 1. При движении поршня цилиндра от верхней крайней точки из резервуара 5 всасывается жидкая фаза вещества, а при обратном движении она вытесняется в резервуар 6. Чтобы процессы подачи и забора вещества из резервуара не изменяли установленного температурного режима, масса вещества в резервуарах должна быть существенно больше массы, содержащейся в рабочих объемах цилиндров. Передача преобразуемого в работу тепла от нагревателя к резервуару 6 обеспечивается наличием разности температур между ними. Стабильность процесса преобразования при фиксированных значениях характерных температур цикла поддерживают регулированием величины теплового потока. Если выбранное значение начальной температуры цикла превосходит температуру вещества окружающей среды, то получение полезной работы является итогом передачи нагревателю и последующего преобразования тепла, получаемого от сжигания топлива. Если начальная температура цикла меньше или равна температуре вещества среды, то само это вещество может выполнять функции нагревателя в описанном цикле и являться источником тепла, преобразуемого в полезную работу. Приведенный выше пример показывает, что снижения характерных температур цикла достигают использованием в качестве рабочего тела вещества с низкой критической температурой. Полезная мощность описанного устройства определена максимальным значением рабочего объема цилиндра и длительностью рабочего цикла (двойным периодом оборота коленчатого вала). Приняв для этих параметров значения

V ~ 1 ; t ~ 210-2 сек,

характерные по порядку величин для существующих двигателей внутреннего сгорания, получают, что в устройстве, реализующем описанный термодинамический цикл с приведенными выше конкретными значениями параметров, в одном цилиндре задействовано 10 молей (300 г) вещества рабочего тела, при этом достижимая мощность составляет 130-300 кВт. Признаками, отличающими от аналогов описанное устройство, обеспечивающее реализацию предлагаемого способа, являются: