Пульверизатор | это… Что такое Пульверизатор?

ТолкованиеПеревод

- Пульверизатор

этим словом обозначают обыкновенно приборы для распыления жидкостей струей воздуха или пара. Первоначально это делалось лишь для медицинских целей (см. Ингаляция), чтобы дать возможность больным вдыхать медикаменты (Auplan, 1848 г., Sales Girous 1856). Для этого тонкую струю жидкости, выходящую под давлением в несколько атмосфер, заставляли ударяться о гладкую, выпуклую металлическую поверхность, или струю сжатого воздуха пропускали через жидкость, налитую в открытый сосуд (Mathieu Tirman). Скоро заметили, что воздух увлекает и распыляет частицы жидкости лишь с поверхности соприкосновения и что выгоднее брать очень тонкие, капиллярные отверстия; тогда П. получил свои современные, общеизвестные формы. П. с двумя взаимно перпендикулярными трубками придуман Бергсоном: отверстие горизонтальной трубки, через которую вдувается воздух, должно быть шире отверстия трубки для жидкости, расположенного на высоте диаметральной плоскости первого, так, чтобы ближайший край был слегка выше края наиболее отдаленного.

, потому что увеличение размеров скоро приводит к прекращению распыления. В паровом «гидроконионе» Зигле вместо сжатого воздуха служит струя пара из маленького котелка. П. применяется к отоплению нефтью, под названием «форсунки» (см.). Первая горелка такого рода была устроена в 1860-х годах Шпамевским в СПб. для сожигания скипидара, и предназначалась для лабораторных целей и для быстрого согревания котла пожарной паровой машины. П. применен в Америке и для рисования, под именем «воздушной кисти». Капля акварельной краски помещается на заостренной вроде пера лопаточке, а воздух выгоняется вдоль окружности иголки, погруженной в эту каплю краски. Особым рычагом, удобно расположенным на ручке прибора, рисующий может регулировать струю краски и получать по желанию или тонкую линию, или широкую, расплывчатую струю, для тушевки. Простой П. может служить для получения крупных узоров через трафаретки.

, потому что увеличение размеров скоро приводит к прекращению распыления. В паровом «гидроконионе» Зигле вместо сжатого воздуха служит струя пара из маленького котелка. П. применяется к отоплению нефтью, под названием «форсунки» (см.). Первая горелка такого рода была устроена в 1860-х годах Шпамевским в СПб. для сожигания скипидара, и предназначалась для лабораторных целей и для быстрого согревания котла пожарной паровой машины. П. применен в Америке и для рисования, под именем «воздушной кисти». Капля акварельной краски помещается на заостренной вроде пера лопаточке, а воздух выгоняется вдоль окружности иголки, погруженной в эту каплю краски. Особым рычагом, удобно расположенным на ручке прибора, рисующий может регулировать струю краски и получать по желанию или тонкую линию, или широкую, расплывчатую струю, для тушевки. Простой П. может служить для получения крупных узоров через трафаретки.В. Лермантов.

Энциклопедический словарь Ф.А. Брокгауза и И. А. Ефрона. — С.-Пб.: Брокгауз-Ефрон.

1890—1907.

А. Ефрона. — С.-Пб.: Брокгауз-Ефрон.

1890—1907.

Игры ⚽ Нужно решить контрольную?

Синонимы:

агропульверизатор, аэрограф, брызгалка, брызгало, краскопульт, краскораспылитель, металлопульверизатор, пистолет, пшикалка, разбрызгиватель, распылитель, электропульверизатор

- Пуль Эгберт

- Апсида

Полезное

Краскопульт. Виды и работа. Устройство и как выбрать. Применение

Краскопульт или распылитель – это инструмент для равномерного нанесения краски. С его помощью качество покрытия лакокрасочными материалами (ЛКМ) существенно увеличивается по сравнению с механическим способом. При этом инструмент имеет широкий диапазон настройки, что позволяет корректировать его характеристики под требуемые особенности работы, что существенно повышает качество. С помощью краскопульта наносится более равномерный слой покрытия, благодаря чему проявляется идеальная гладкость, а также исключается наличие ворсинок, которые обычно отваливаются от щеток и валиков.

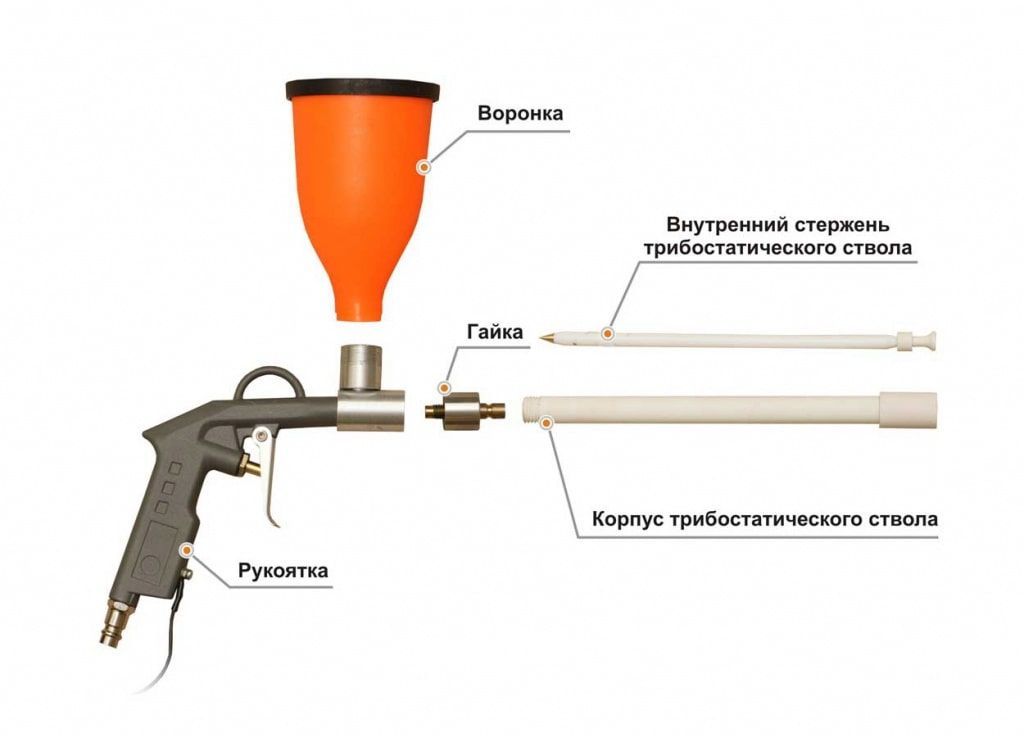

Фактически устройство краскопульта несложное, поскольку в нем присутствует три основных компонента – пистолет для распыления, металлическая или пластиковая емкость для хранения краски, а также система питания, которая обеспечивает подачу ЛКМ под давлением. Несмотря на наличие множества моделей распылителей, все они имеют похожий принцип действия.

Любой краскопульт имеет съемный бачок для краски, который перед заполнением нужно отвинтить по резьбе или открыть крышку. При нажатии на специальный крючок пистолета его сопло открывается и сквозь него продавливается краска под напором, что приводит к ее распылению на мелкие капли. Получаемая струя из мелких пылинок ЛКМ ровно ложится на поверхность без образования пропусков.

Разновидности краскопультовВсе краскопульты имеют схожий принцип действия, но могут отличаться между собой конструктивными особенностями. Все устройства принято разделять на несколько разновидностей:

- Электрические.

- Пневматические.

- Механические.

В основе работы электрического краскопульта лежит помпа высокого давления, которая засасывает краску из бачка и продавливает ее сквозь сопла распылителя. Также распространенной является конструкция, в которой насос нагнетает воздух в бачке, в результате чего краска выдавливается сквозь сопло пистолета. Помпа или насос работают от электрической сети, поэтому устройство оснащено проводом, для включения в розетку. Зачастую такие приборы имеют регулировку давления, что позволяет их подстраивать под различную густоту краски.

Разновидностью электрических краскопультов является аккумуляторный тип. Такие приборы не нуждаются в подсоединении к розетке, поскольку имеют собственный источник питания. Данные устройства внешне похожи на аккумуляторную дрель или шуруповерт. По эффективности работы они ничем не уступают классическим электрическим, но при этом могут распылять только до момента разрядки аккумулятора, после чего работу придется прекратить.

Пневматический краскопульт является более легким, чем электрический. Он не имеет собственной помпы, а подача краски под давлением осуществляется обычным строительным компрессором, к которому инструмент подключается с помощью гибкого шланга. Арматура пистолета делается из алюминия или нержавеющей стали. Бачок устанавливается сверху, поэтому краска подается самотеком. Она заполняет канал, сквозь который идет выдавливаемый компрессором воздух. Пневматический тип зачастую имеет сменные сопла различного диаметра, что позволяет работать как с жидкими, так и более густыми ЛКМ. Подключаемые к компрессору краскопульты работают более качественно, чем электрические.

МеханическиеМеханический распылитель имеют в своей конструкции ручной насос, который заполняет бачок воздухом, что и продавливает краску сквозь распыляющее сопло. Для этого нужно периодически прокачивать рычаг. Такие устройства самые неэффективные. Их применяют для выполнения простейших задач, таких как побелка. Для густых красок они слишком слабые. Создаваемое ими давление обычно не превышает 0,6 МПа.

Их применяют для выполнения простейших задач, таких как побелка. Для густых красок они слишком слабые. Создаваемое ими давление обычно не превышает 0,6 МПа.

Преимущества и недостатки различных типов краскопультов:

ЭлектрическиеЭлектрический краскопульт является очень простым в эксплуатации. Для начала его использования не нужно иметь специальных навыков. Такое оборудование имеет небольшой вес и компактно размещается на полке при хранении. Прибор обеспечивает стабильное давление с легкой регулировкой. При этом зачастую в комплектацию входит довольно много съемных элементов для изменения характеристик сопла. Все же такие приборы имеют и недостаток. В первую очередь это касается низкого давления. В связи с этим добиться идеального слоя краски не удастся. Не стоит рассчитывать, что с помощью электрического краскопульта удастся покрасить машину, поскольку качество нанесения автоэмали весьма низкое, К тому же частой проблемой является появление подтеков, по причине крупных капель при распылении.

Главная проблема электрического краскопульта в необходимости наличия розетки. Если ее нет, то приходится использовать удлинитель, который неизбежно испачкается краской. Качество наносимого слоя оставляет желать лучшего, но при этом конечная поверхность получается более привлекательной, чем при использовании кисти или валика.

В случае попадания в систему мелкой соринки, в том числе и подсохшей пленки из краски, сопло забивается и при нажатии кнопки краска просто течет вниз, пачкая корпус краскопульта. Для устранения проблемы необходимо выключать устройство из розетки, разобрать сопло и очистить его с помощью иголки. Иногда приходится промывать его растворителем. В связи с этим к замешиванию ЛКМ необходимо подходить серьезно.

ПневматическиеПневматические краскопульты являются самыми эффективными и качественными. Они имеют широкий диапазон настройки, при этом можно с легкостью поменять шланг высокого давления, который идет от компрессора, это позволит увеличить маневренность, если существующей длины недостаточно. При этом уровень давления можно регулировать как на самом компрессоре, так и на пистолете. Зачастую к такому краскопульту можно подсоединить собственный манометр, для обеспечения более точного контроля.

При этом уровень давления можно регулировать как на самом компрессоре, так и на пистолете. Зачастую к такому краскопульту можно подсоединить собственный манометр, для обеспечения более точного контроля.

Пневматический тип дает более широкий факел, что ускоряет работу. Но сразу получить безупречный результат не удастся. Новичок запутается в сложной системе регулировки. Если подавать мало краски, то появится шероховатая поверхность, если распылять слишком много, то образуются подтеки. Главный недостаток пневматического типа заключается в необходимости наличия компрессора. Он должен быть производительным и с объемным ресивером, поскольку сквозь сопло воздух выходит довольно быстро.

Пневматические краскопульты самые дорогие. Непосредственно сам пистолет довольно легкий, что существенно облегчает работу, минимизировав нагрузку для рук. При использовании такого оборудования выдавливание краски осуществляется вперемешку с воздухом, в связи с чем помещение быстро пропитывается запахом растворителей. В результате требуется более сильное проветривание или установка мощной вытяжки. Несмотря на все сложности, используя пневматический краскопульт можно покрасить любую поверхность, в том числе и автомобиль.

В результате требуется более сильное проветривание или установка мощной вытяжки. Несмотря на все сложности, используя пневматический краскопульт можно покрасить любую поверхность, в том числе и автомобиль.

Механический краскопульт совершенно непригоден для густых высококачественных красок. Им можно обойтись при необходимости покрытия стен побелкой или водоэмульсионной краской, которая сильно разведена. К достоинствам таких устройств можно отнести отсутствие необходимости в компрессоре или электрической сети. Зачастую инструмент оснащается удлиняющейся удочкой, что позволяет красить поверхность у потолка, не прибегая к стремянке или подставке. Таким оборудованием можно быстро обработать большие площади. Некоторые модели механических краскопультов оснащаются толстыми соплами, что позволяет распылять клеевые смеси, к примеру, при поклейке обоев. О том, чтобы покрасить таким устройством автомобиль не может быть и речи. Максимум на что способны такие механические инструменты – это фасадные работы.

Механический краскопульт самый дешевый, и с ними работать проще всего, хотя и придется применить физическую силу. К сожалению, он довольно тяжелый, а выдаваемая толщина покрытия является неравномерной, поэтому в большинстве случаев его покупка неоправданна.

Подбор краскопульта для различных видов работПодбирая устройство для выполнения покрасочных работ можно ориентироваться по следующему принципу. Для покраски фасадов, заборов, цистерн, полов, дверей, беседок и лавок – электрические краскопульты. Окрашивание автомобилей, холодильников, прицепов и мебели – пневматические пистолеты. Для побелки или поклейки обоев – механические краскопульты.

После выбора устройства нужно подобрать оптимальный диаметр сопла. Эффективность эксплуатации краскопульта при разных лакокрасочных материалах отличается. Сопло диаметром 0,8-1,2 мм предназначено для жидких красок. К ним относятся морилки, грунтовки, побелка, а также различные водоэмульсионки. Диаметром 1,3-1,6 мм применяется для ЛКМ средней густоты – лаки и эмали. Для густых составов применяется сопло 1,6-3 мм. Примерами материалов повышенной густоты являются клеи, жидкие шпаклевки и смолы.

Для густых составов применяется сопло 1,6-3 мм. Примерами материалов повышенной густоты являются клеи, жидкие шпаклевки и смолы.

После использование краскопульта его нужно промыть. Если этого не сделать, то краска засохнет внутри тонких каналов, и использовать пистолет по предназначению больше не удастся. Промывка осуществляется с помощью растворителя или воды, если это водоэмульсионный материал. Чистка может осуществляться путем полного разбора краскопульта или путем заливки растворителя в бачок и распыление до тех пор, пока факел не станет совсем чистым. При этом предварительно нужно будет промыть бачок и протереть имеющиеся подтеки на корпусе.

Похожие темы:

- Аэрограф. Виды и устройство. Работа и применение. Особенности

- Клеевой пистолет. Виды. Устройство. Работа. Применение. Выбрать

- Пистолет для монтажной пены. Виды. Устройство. Работа. Применение

- Опрыскиватель. Виды. Работа. Применение.

Особенности. Устройство

Особенности. Устройство - Дождеватели. Виды и характеристики. Работа и как выбрать

- Пистолет для герметиков. Виды и устройство. Работа и как выбрать

- Масленка для смазки. Виды и отличия. Применение и особенности

Системы измельчения стекла | Andela Glass Recycling Equipment

Andela Glass Pulverizer Systems превращает любой объем стеклянных отходов в безопасный для обработки «дружественный» продукт размером с песок и гравий без острых краев. Подайте смешанное, битое, несортированное стекло, и машина производит заполнитель с закругленными краями. Запатентованные гибкие ударные элементы Andela избирательно уменьшают стекло до размеров 3/8 дюйма, но оставляют металл, пластик и большую часть бумаги в более крупной форме. Металл, пластик и большая часть бумаги удаляются без ручной сортировки. Производительность доступна от небольшой модели с ручной подачей до 20 тонн в час.

Стекло выходного размера

Наши системы переработки стекла также производят совершенно другой продукт: округлые частицы стекла размером 3/8″ или мельче. Если материал, отличный от стекла (пластик, металлические колпачки или крышки), проходит через измельчитель, эти материалы сохранят свою большую форму и, таким образом, легко отделяются от стеклянного песка с помощью барабанного сепаратора. В зависимости от модели с барабаном можно использовать сита одного, двух или трех размеров для получения заполнителей различных размеров.

Если материал, отличный от стекла (пластик, металлические колпачки или крышки), проходит через измельчитель, эти материалы сохранят свою большую форму и, таким образом, легко отделяются от стеклянного песка с помощью барабанного сепаратора. В зависимости от модели с барабаном можно использовать сита одного, двух или трех размеров для получения заполнителей различных размеров.

Составные части

Каждая система рециркуляции стекла обычно состоит из дозирующего уравнительного бункера, измельчителя стекла, конвейеров и барабанного сепаратора. Каждая система разрабатывается в соответствии с потребностями и спецификациями клиентов. Центральное место в системе занимает запатентованный измельчитель. В нем используется гибкая ударная система, которая измельчает стекло в пригодный для использования заполнитель по консистенции от мелкого песка до гравия. Гибкая ударная система исключает процесс шлифования, характерный для других машин. (уменьшает износ и техническое обслуживание) и производит совершенно другой заполнитель, который безопасен и прост в обращении.

СВЯЖИТЕСЬ С НАМИ ДЛЯ ИНДИВИДУАЛЬНОЙ ЦЕНЫ

Не знаете, что ищете? Воспользуйтесь нашей таблицей приложений, чтобы найти подходящую систему для нужд вашего бизнеса.

ГП-Мини

Есть только небольшое количество стекла? GP Mini с ручной подачей идеально подходит для небольших предприятий, желающих заняться переработкой стекла!

УЧИТЬ БОЛЬШЕ

ГП-МегаМини

GP-MegaMini может перерабатывать 1500-2000 фунтов в час. Эта машина спроектирована так, чтобы одновременно принимать полные ящики, корзины или ведра со стеклом.

УЧИТЬ БОЛЬШЕ

ГП-05Л

Система GP-05L перерабатывает стеклянные отходы со скоростью 1-2 тонны/час. Эта модель идеально подходит для небольших муниципалитетов и центров переработки. Один из наших самых популярных!

УЧИТЬ БОЛЬШЕ

ГПТ-1HD

Хотите еще больше стекла? Система GPT-1HD может перерабатывать 3-5 тонн/час. Эта электростанция среднего размера может подойти вам!

УЧИТЬ БОЛЬШЕ

ГП-1ХД

Система измельчения Andela GP-1HD способна дробить стекло со скоростью до 10 тонн отходов стекла в час.

УЧИТЬ БОЛЬШЕ

ГП-2ХД

У вас большой объем стекла? Наша самая большая система измельчения – GP-2HD, она дробит стекло со скоростью до 20 тонн в час!

УЧИТЬ БОЛЬШЕ

Не ищете полную систему? Мы также предлагаем отдельные системные компоненты.

ПОСМОТРЕТЬ КОМПОНЕНТЫ

Производители измельчителей | Поставщики измельчителей

Список производителей измельчителей

Измельчители предоставляют услуги по измельчению материала для клиентов с различными целями, такими как создание порошка для медицины, создание целлюлозы для производства бумаги, измельчение зерна для производства продуктов питания, измельчение и переработка шин, разрушение зданий материалы, переворачивание грунта, дробление транспортных средств на металлолом, измельчение образцов горных пород и многое другое.

Некоторые из отраслей, которые полагаются на измельчители, включают строительство, сельское хозяйство, промышленное производство, производство электроэнергии, разработку фармацевтических продуктов, ландшафтный дизайн, лабораторию, полиграфию, переработку и обработку материалов.

Измельчители обычно подразделяются на три основные категории: дробилки, импакторы и мельницы. Дробилки предназначены для измельчения крупных и плотных материалов, таких как скалы и камни, в гравий или пыль. В первую очередь дробилки используются для измельчения, легкой утилизации или переработки, а также для упрощения дифференциации материалов. Одной из наиболее распространенных конструкций дробилок является щековая дробилка, которая имеет две щеки, одну стационарную, а другую подвижную. Ударные дробилки, также называемые ударными дробилками, очень похожи на дробилки, но отличаются способом измельчения. Удар — это сила, которая передается при столкновении или ударе одного тела о другое, тогда как раздавливание — это использование давления, создаваемого двумя противоположными силами. Дробление и удар используют давление и силу столкновения. Мельницы используют трение для разрушения материалов. Трение в мельницах возникает из-за мелющих тел, которые могут относиться к различным грубым материалам, таким как искробезопасный свинец, керамика, латунь, бронза и кремень. Двумя распространенными типами мельниц являются шаровые мельницы и молотковые мельницы. Шаровая мельница состоит из вращающегося цилиндра, установленного горизонтально. Они используют мелющие тела, такие как стальные шарики или стержни, которые при вращении цилиндра подбрасываются вокруг цилиндра, врезаясь при этом в измельчаемый материал. В молотковых мельницах используются многочисленные молотки, заключенные в сталь, которые быстро вращаются в вертикальной плоскости.

Двумя распространенными типами мельниц являются шаровые мельницы и молотковые мельницы. Шаровая мельница состоит из вращающегося цилиндра, установленного горизонтально. Они используют мелющие тела, такие как стальные шарики или стержни, которые при вращении цилиндра подбрасываются вокруг цилиндра, врезаясь при этом в измельчаемый материал. В молотковых мельницах используются многочисленные молотки, заключенные в сталь, которые быстро вращаются в вертикальной плоскости.

Идея измельчения материалов не нова. Люди перемалывали продукты и другие материалы в порошок вручную на протяжении тысячелетий. Позже, в эпоху Возрождения, люди использовали как ручные, так и водяные молоты, чтобы дробить добытые материалы, такие как уголь.

Инженеры разработали первые дробилки для измельчения угля. Они были мотивированы на создание этих дробилок, потому что люди начали в значительной степени полагаться на уголь для обогрева своих домов. С добавлением дымоходов во многих обычных домах в 18-19 вв. века люди только больше использовали уголь, так как могли нормально проветривать свои дома. В 1824 году французский физик Сади Карно помог укрепить положение измельчителя угля, создав двигатель, работающий на угольной пыли. Он разработал этот двигатель на основе своей теории термодинамического цикла тепловых двигателей.

века люди только больше использовали уголь, так как могли нормально проветривать свои дома. В 1824 году французский физик Сади Карно помог укрепить положение измельчителя угля, создав двигатель, работающий на угольной пыли. Он разработал этот двигатель на основе своей теории термодинамического цикла тепловых двигателей.

В конце 19 века ряд американских предпринимателей и инженеров увидели возможности измельчителей помимо угля и начали разрабатывать измельчители для других целей. При этом они в основном занимались сельским хозяйством. Например, в 1886 году Лой Сатани и Фред Хепворт запатентовали измельчитель почвы. Всего несколько лет спустя, в 189 г.2, Фредерик Мейер, житель Мичигана, не путать с Фредериком Мейером, запатентовал дробилку комьев.

В течение следующего столетия измельчители продолжали расширяться и совершенствоваться. В конце 40-х и начале 50-х инженерам удалось обновить скорость измельчителя. В 1954 году, например, они придумали струйный измельчитель, который измельчает на высокой скорости. Несколько десятилетий спустя, когда они разработали технологию ЧПУ, производители снова смогли обновить измельчители. Измельчители с ЧПУ известны своей точностью измельчения и программируемостью.

Несколько десятилетий спустя, когда они разработали технологию ЧПУ, производители снова смогли обновить измельчители. Измельчители с ЧПУ известны своей точностью измельчения и программируемостью.

Сегодня измельчители процветают как сторонники не только строительства и энергетики, но также переработки и устойчивого развития. В будущем производители измельчителей надеются создать не только измельчители, которые люди смогут использовать для измельчения вторсырья, но и измельчители, которые сами по себе будут более экологичными и эффективными.

Как они работаютИзмельчители перерабатывают материалы партиями или непрерывно, принимая входящий материал, часто на конвейере, вращая его и вдавливая в него измельченный материал, а затем отправляя его наружу. Они также могут охлаждать, нагревать или аэрировать материал на выходе. Для удобства пользователя измельчители могут измельчать материалы до различной степени измельчения, от очень мелкой до грубой.

Типы Как правило, измельчители делятся на три основные группы: мельницы, дробилки и импакторы. Обратите внимание, что в этих группах есть много конкретных типов измельчителей, определяемых их применением, таких как измельчители угля, измельчители бетона, измельчители пищевых продуктов и измельчители пластика.

Обратите внимание, что в этих группах есть много конкретных типов измельчителей, определяемых их применением, таких как измельчители угля, измельчители бетона, измельчители пищевых продуктов и измельчители пластика.

Мельницы

Мельницы измельчают материалы с помощью трения, которое они создают посредством мелющих тел. Любое количество грубых материалов может служить мелющими телами, но некоторые из них, такие как латунь, бронза, керамика, кремень и неискрящий свинец, встречаются чаще, чем другие. Двумя наиболее используемыми типами мельниц являются молотковые мельницы и шаровые мельницы.

Молотковые мельницы в основном используются на фермах, где они измельчают мякину и зерно с помощью вертикально вращающихся молотков, заключенных в корпус из стали или нержавеющей стали.

Шаровые мельницы , с другой стороны, измельчают материал, используя стальные стержни, стальные шары или аналогичные средства. Сами мельницы довольно просты, состоят из горизонтально установленного вращающегося цилиндра и вкладышей, защищающих цилиндр от износа. Для работы пользователи помещают носитель внутрь цилиндра, где его бросают или кувыркают.

Для работы пользователи помещают носитель внутрь цилиндра, где его бросают или кувыркают.

Трубчатые мельницы настолько похожи на шаровые мельницы, что люди иногда используют их названия взаимозаменяемо. Трубчатые мельницы также состоят из вращающегося цилиндра и футеровки, но они, как правило, крупнее и используют среду, смешанную с водой для достижения тонкого измельчения. Эта среда подается с одного конца и выводится с другого в виде суспензии.

Дробилки

Дробилки используются для дробления крупных, плотных материалов, таких как скалы и камни, до состояния пыли или гравия. Обычно они используются для упрощения дифференциации материалов или для уменьшения количества материалов и/или подготовки их к переработке или утилизации. Наиболее распространенным типом дробилки является щековая дробилка.

Щековые дробилки имеют одну стационарную и одну подвижную щеки. Их можно дополнительно классифицировать в зависимости от положения поворота их подвижной челюсти, также называемой качающейся челюстью. Эти классификации включают дробилки блейка, дробилки уклонения и универсальные дробилки.

Эти классификации включают дробилки блейка, дробилки уклонения и универсальные дробилки.

Дробилки Blake характеризуются поворотной щекой, зафиксированной в верхнем положении.

Дробилки Dodge характеризуются поворотной щекой, зафиксированной в нижнем положении.

Универсальные дробилки характеризуются поворотной щекой, зафиксированной в промежуточном положении.

Ударные молотки

Ударные молотки очень похожи на дробилки, за исключением того, что они измельчают материалы по-другому. Вместо дробления, при котором используется давление, создаваемое двумя противодействующими силами, они используют столкновение — процесс, при котором сила передается через столкновение. Для осуществления удара ударные дробилки или ударные дробилки содержат измельчаемый материал внутри клетки, с которой они облегчают столкновения. По мере того как материал становится меньше, он выпадает из отверстий на дне, сбоку или в конце клетки.

Наряду с вышеупомянутыми распространенными типами измельчителей существуют менее распространенные, но более специализированные типы, такие как гирационные дробилки, конусные дробилки, мельницы MPS и шаровые мельницы.

Гирационные дробилки обеспечивают первичное или вторичное дробление извлеченных материалов на горно-обогатительных фабриках. Они очень похожи на щековые дробилки тем, что имеют коническую головку и вогнутые поверхности, которые обычно облицованы марганцевой сталью. Однако вместо использования вращательного движения, как это делают щековые дробилки, гирационные дробилки достигают своих целей, используя эксцентричное или нецентральное движение.

Конусные дробилки очень похожи на гирационные дробилки и также используются в горнодобывающей промышленности, хотя чаще используются только для вторичного дробления. Они лучше всего работают с рудой и камнями средней и выше средней твердости. Их дробильная камера также менее крутая, чем у гирационной дробилки. Конусные дробилки работают, сжимая материалы между вкладышем барабана и кожухом, который установлен на эксцентрично вращающемся шпинделе. Здесь они опускаются по мере того, как их постоянно ломают, пока они не станут достаточно маленькими, чтобы провалиться через узкое отверстие в нижней части дробилки.

Конусные дробилки работают, сжимая материалы между вкладышем барабана и кожухом, который установлен на эксцентрично вращающемся шпинделе. Здесь они опускаются по мере того, как их постоянно ломают, пока они не станут достаточно маленькими, чтобы провалиться через узкое отверстие в нижней части дробилки.

Конусные дробилки можно разделить на четыре группы: составные конусные дробилки, также называемые конусными дробилками серии VSC, конусные дробилки Symons или пружинные конусные дробилки, одноцилиндровые гидравлические конусные дробилки и многоцилиндровые гидравлические конусные дробилки.

Мельницы MPS , также известные как мельницы с прикладным усилием или вальцовые мельницы с вертикальным шпинделем, используют шины в качестве мелющих тел. В первую очередь они измельчают уголь, который подается на помольный стол через центральную подающую трубу, где шины могут катиться по нему.

Чашевые мельницы используют шины для дробления угля. Они доступны в двух основных конфигурациях: неглубокие чаши и глубокие чаши.

Измельчители также можно разделить на группы низкоскоростных, среднескоростных и высокоскоростных машин. Измельчители с разной скоростью подходят для различных применений, от производства целлюлозы и пасты до измельчения лекарств и дробления бетона.

Низкоскоростные измельчители включают шаровые и трубные мельницы.

Среднескоростные измельчители включают кольцевые и шаровые мельницы, мельницы MPS и барабанные мельницы.

Высокоскоростные измельчители включают истирающие мельницы и струйные измельчители.

Компоненты оборудования Измельчители могут иметь различные компоненты в зависимости от их типа. Однако, как правило, они работают с использованием входной подачи, вращающегося элемента (например, вращающегося цилиндра), дробящего элемента (например, стальных шариков) и выходной подачи. Некоторые измельчители также имеют компоненты контроля температуры и потока воздуха (предварительный фильтр воздуха, воздушные компрессоры и т. д.), которые помогают сушить только что измельченный материал.

д.), которые помогают сушить только что измельченный материал.

Для повышения безопасности они часто оснащены такими аксессуарами, как автоматическое отключение, экраны, датчики и ограждения.

Дизайн и индивидуальная настройкаПомогая вам выбрать измельчитель или разрабатывая для вас индивидуальный измельчитель, поставщики измельчителей учитывают такие факторы, как количество подачи, поведение на разрыв материала, который вы будете пропускать через подачу, его исходная текстура ( грубая, мелкая и т. д.), его уровень сопротивления истиранию, его начальная твердость, его начальная чистота (любые загрязнения, которые он может нести), а также требуемая конечная текстура и тонкость измельчаемого материала.

Основываясь на этих факторах, производители измельчителей могут принять решение о правильной конфигурации измельчителя для вас, о том, должен ли ваш измельчитель работать непрерывно или периодически, требуется ли вашему измельчителю компонент воздушного потока, правильная скорость измельчителя и какие измельчающие инструменты лучше всего для тебя.

При неправильном использовании или изготовлении измельчители могут быть очень опасными машинами. Ведь не зря их называют дробилками! Чтобы обеспечить безопасность работников, ряд организаций по стандартизации разработали стандарты безопасности и соответствия. Во-первых, OSHA (Управление по безопасности и гигиене труда) разработало ряд рекомендаций, которым должны соответствовать пользователи измельчителей, работающие в Соединенных Штатах. Эти руководящие принципы охватывают методы на рабочем месте, которые потенциально могут подвергнуть работников опасности, и методы, которые уменьшат эту опасность. К другим американским организациям, которые устанавливают стандарты безопасности и соответствия требованиям, связанным с измельчителями, относятся ANSI (Американский национальный институт стандартов) и ASME (Американское общество инженеров-механиков). Кроме того, многие отрасли предлагают рекомендации или требуют соблюдения рекомендаций, выпущенных организациями, подобными вышеперечисленным. Чтобы узнать, что лучше всего подходит для вашего измельчителя, поговорите с лидерами отрасли.

Чтобы узнать, что лучше всего подходит для вашего измельчителя, поговорите с лидерами отрасли.

Чтобы получить лучшую систему измельчения для вашего применения, вам необходимо сотрудничать с производителем измельчителей, который понимает ваши потребности и имеет как средства, так и опыт для достижения результатов. При рассмотрении возможных производителей вам нужно подумать не только о требованиях к вашему приложению, но и о мельчайших деталях вашего проекта, таких как ваш бюджет, ваши сроки, ваши предпочтения в доставке и ваши предпочтения после доставки (помощь в установке, запасные части замена и т.д.)

Имея в виду эти характеристики, ознакомьтесь с производителями, перечисленными на этой странице. Все те, что мы перечислили, снова и снова доказывают свою ценность и могут предложить что-то уникальное. Чтобы выяснить, какой из них может подойти вам, просмотрите их соответствующие профили и веб-сайты. Выберите три или четыре компании, в которых вы больше всего заинтересованы, а затем свяжитесь с каждой из них, чтобы обсудить вашу заявку.