Как проверить турбину на дизельном двигателе

Необходимость проверить турбину дизельного двигателя своими руками может возникнуть по ряду причин. Выполнение диагностики турбокомпрессора на СТО зачастую потребует определенных финансовых затрат, так как специалисты в большинстве случаев подключают диагностическое оборудование, снимают турбину с двигателя для проверки.

Чтобы выявить неисправности самостоятельно без снятия турбины, можно воспользоваться несколькими способами диагностики. На проблемы с турбокомпрессором могут указывать следующие прямые или косвенные признаки, которые проявляются в процессе работы силового агрегата:

- появление черного, сизого или синеватого дыма выхлопа;

- дизель шумно работает в разных режимах под нагрузкой;

- повышается температура, мотор склонен перегреваться;

- возрастает расход горючего и моторного масла;

- двигатель теряет мощность, падает тяга и динамика;

В самом начале стоит отдельно отметить, что подобные симптомы могут возникать не только по причине неисправностей турбины, но данный элемент также находится в списке.

Содержание статьи

- Визуальный осмотр

- Проверка турбонагнетателя на заведенном двигателе

На начальном этапе диагностики следует проверить уровень и качество дизельного моторного масла. Также необходимо исключить возможное попадание сторонних предметов в турбокомпрессор.

Далее приступаем к анализу цвета выхлопных газов. Падение мощности и черный цвет выхлопа дизеля говорит о переобогащении смеси. Это может указывать на недостаточное количество подаваемого в цилиндры воздуха по причине неисправностей во впуске. Тяга дизельного мотора может также пропадать в результате утечек на выпуске.

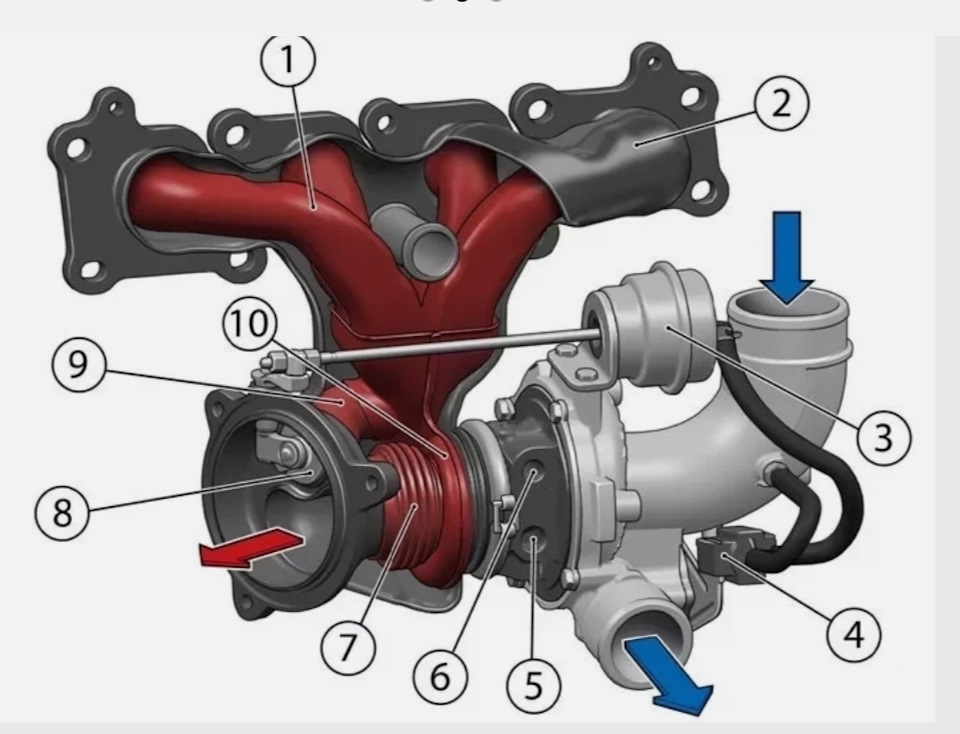

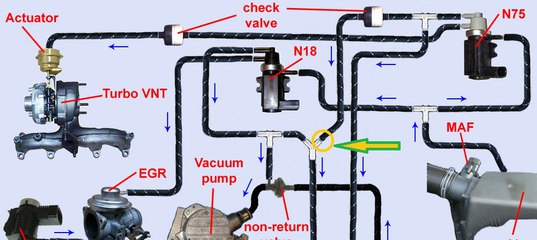

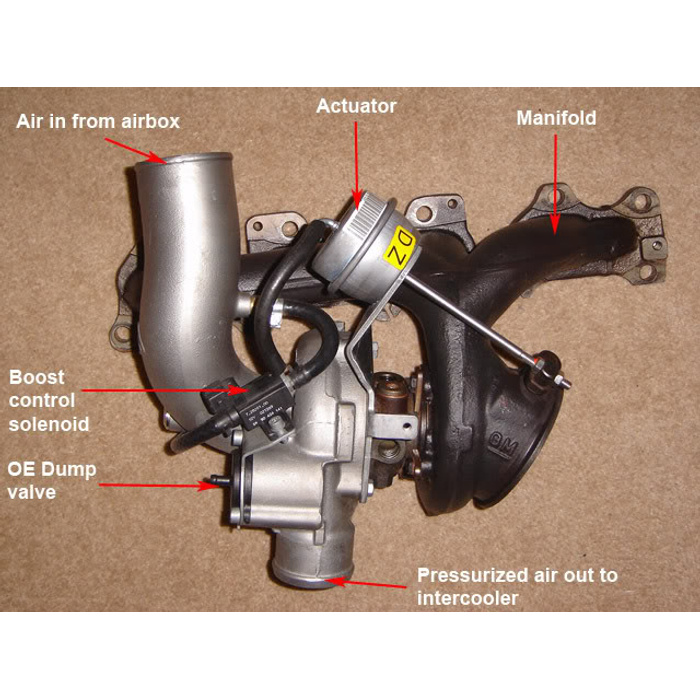

Для проверки мотор необходимо завести и оценить звуки в процессе работы турбокомпрессора. Турбина не должна свистеть или скрипеть, не должно быть звука прорывающегося воздуха через соединения. Нужно проверить состояние и герметичность соединений патрубков, по которым осуществляется подача воздуха. Любые неплотности или повреждения недопустимы. Также обязательно проверяется состояние воздушного фильтра, так как загрязнение и снижение его пропускной способности приведет к недостаточной подаче воздуха в цилиндры.

Турбину нужно дополнительно проверять на износ. Для диагностики ротор турбины потребуется провернуть вокруг своей оси. Присутствие небольшого люфта вполне допустимо. В том случае, если ротор касается корпуса, турбине необходим ремонт.

Если дизель дымит белым или сизым выхлопом, тогда это указывает на попадание масла в цилиндры двигателя и его сгорание в рабочей камере. Подобная неисправность может возникать как по причине неисправностей турбокомпрессора, так и других узлов ДВС. Также на проблему указывает большой расход масла (около литра на 1 тыс. пройденных км.)

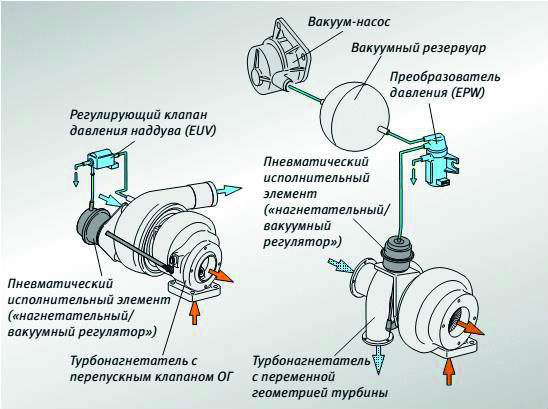

В этом случае необходимо снова вернуться к проверке воздушного фильтра и ротора турбины. Загрязненный фильтр пропускает малое количество воздуха, что приводит к сильной разнице давлений между корпусом турбины и картриджем с подшипниками. Из этого картриджа масло начинает вытекать в корпус компрессора. Если неисправностей не выявлено, тогда нужно приступить к осмотру сливного маслопровода на наличие загибов, трещин и других дефектов.

Еще одной причиной роста давления может служить активное попадание газов из камеры сгорания в картер двигателя, что препятствует нормальному сливу масла из турбины. Данная неисправность может быть связана с проблемами в работе системы вентиляции картерных газов, дизель начинает сапунить. На моторе с исправной турбиной во впускном и выпускном коллекторе не должно быть признаков обильного попадания масла.

Рекомендуем также прочитать статью о том, почему сапунит дизельный двигатель. Из этой статьи вы узнаете о причинах повышения давления в картере дизельного мотора.Снова проводим анализ состояния турбины на осевой люфт. Если с компрессором все в норме, тогда причины наличия масла в турбине заключаются именно в повышении давления в картере двигателя. Дополнительно возможно присутствие пробки в сливном маслопроводе.

В случае шумной работы дизеля нужно проверить трубопроводы, через которые воздух подается под давлением, а также ротор турбокомпрессора. Ротор турбины во время прокрутки не должен касаться стенок. Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Повышенного внимания заслуживает состояние крыльчатки турбины. Любые зазубрины или признаки повреждений крыльчатки требуют немедленного ремонта компрессора. При обнаружении заметных дефектов ротора турбину необходимо снимать для детальной диагностики.

Люфта во время осевого смещения вала турбины не должно быть заметно, так как допустимый люфт составляет 0,05 мм и его не почувствуешь. Смещение вала в радиальном направлении допускает присутствие микролюфта ( допустимое значение около 1мм.), который немного ощущается. Если при оценке состояния турбины замечены сильные отклонения от данных требований и показателей, тогда компрессор можно считать сильно изношенным или неисправным.

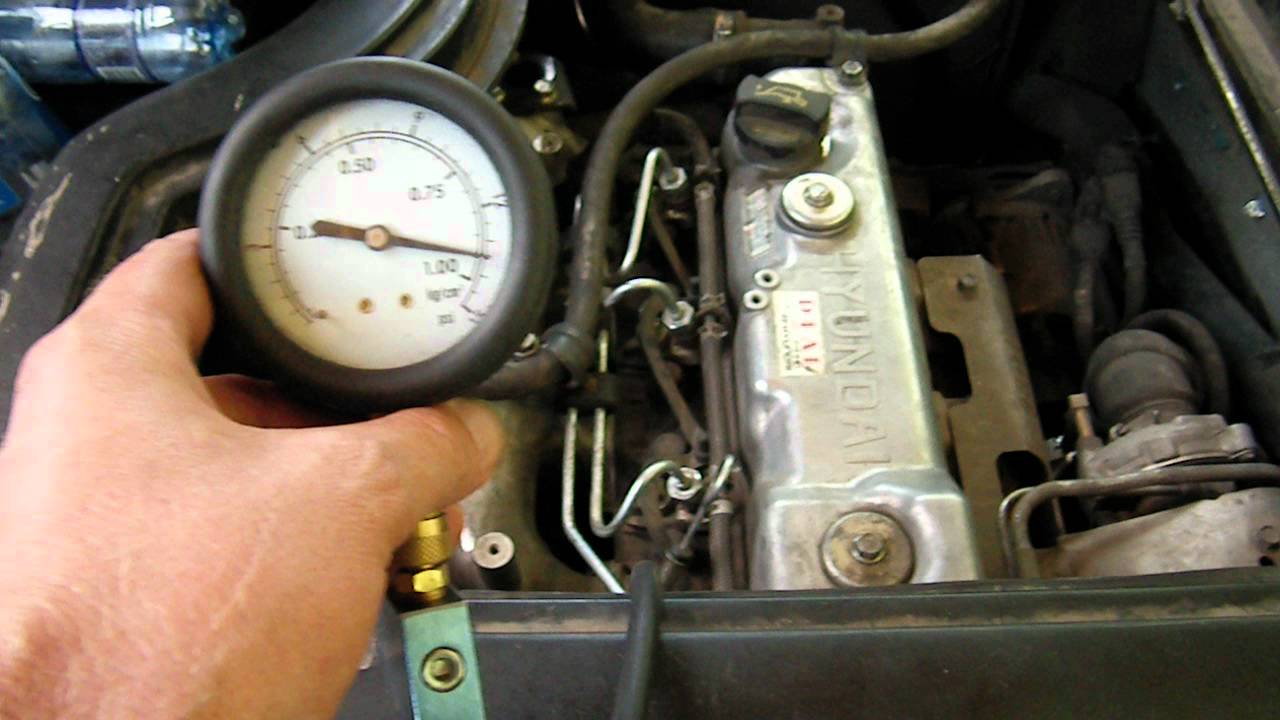

Проверять турбину на наддув следует так:

- пригласите помощника;

- запустите двигатель;

- определите патрубок, который соединяет впускной коллектор и турбокомпрессор;

- пережмите указанный патрубок рукой;

- помощник должен погазовать несколько секунд;

Если компрессор работает, тогда патрубок должен будет ощутимо раздуваться.

методы диагностики и устранения неисправности

Турбированные двигатели стремительно завоевывают популярность. Если раньше турбонагнетатели устанавливались в тяжеловесные или мощные спортивные автомобили, то теперь турбины можно увидеть на легковых автомобилях, как с бензиновым движком, так и с дизельным.

Турбины дизельного двигателя обычно имеют срок эксплуатации намного меньший, чем у самого движка. Для того чтобы вовремя провести профилактические работы и не столкнуться с необходимостью оплачивать дорогостоящие детали, нужно периодически проверять работу турбины. Это вполне можно сделать самостоятельно, не обращаясь в автосервис.

Причины неисправности

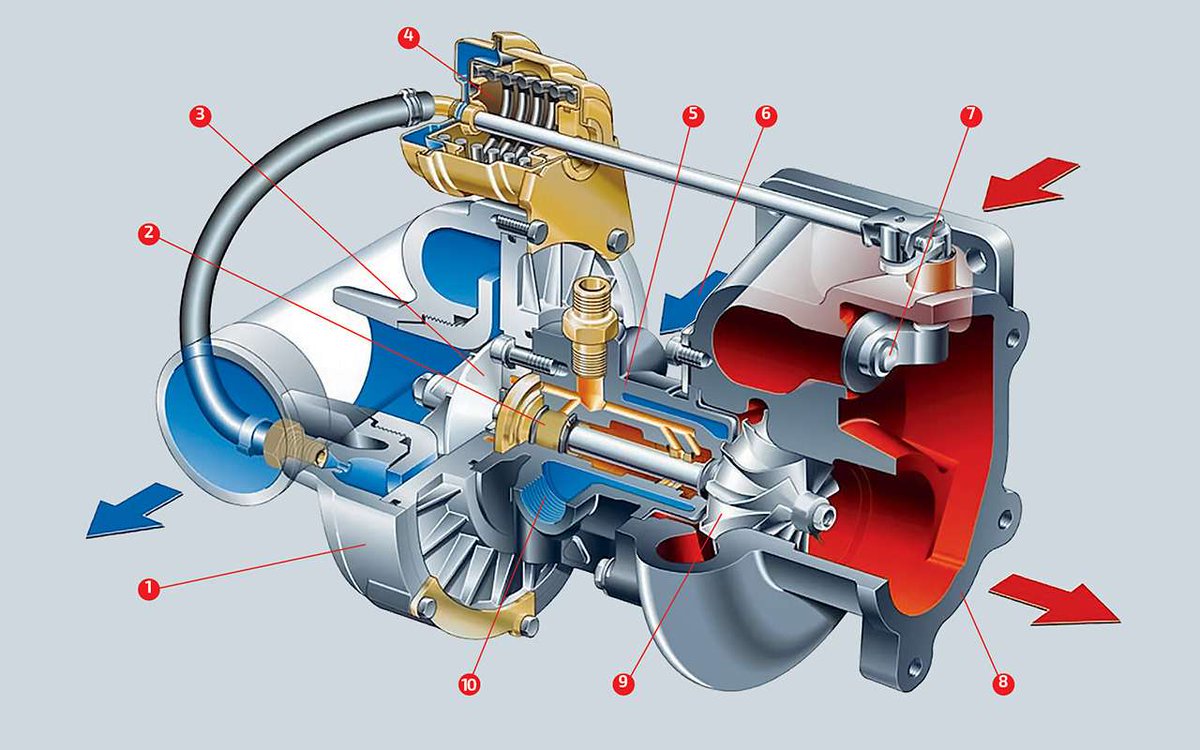

Для того чтобы провести осмотр турбины и выявить неисправность, необходимо понимать, какие именно поломки могут произойти в системе турбонагнетателя.

Обычно самыми проблемными элементами являются сальники и подшипники. От износа этих деталей может появиться люфт, шум, можно столкнуться с клином турбины. Нарушиться работа может из-за неисправности смазочной системы, клапанов вентиляции, или поршневые кольца уже достаточно изношены. В таком случае продукты сгорания дизтоплива попадают в картер и приводят к негативным последствиям.

Если в выхлопе замечен дым, чаще всего сизый, то следует обратить внимание на PCV-клапан. Его неправильная работа повышает давление масла в турбине, из-за этого смазочный материал продавливает сальники. Попав наружу или в нагнетаемый воздух, масло меняет состав смеси, от этого движок значительно теряет мощность и начинает выделять вышеупомянутый дым.

Когда проверять турбину

Если использовать качественное масло и бережно относиться к дизельному агрегату, то турбонагннетатель будет работать исправно примерно 150 тысяч километров. Чтобы обнаружить любую поломку на ее начальной стадии, нужно внимательно следить за турбиной, достаточно проверить работу агрегата во время замены масла.

Чтобы обнаружить любую поломку на ее начальной стадии, нужно внимательно следить за турбиной, достаточно проверить работу агрегата во время замены масла.

Таким образом, автовладелец может значительно сэкономить, ремонтируя неисправность на ее начальной стадии, вместо замены дорогостоящей детали.

Первые признаки неисправности

Разумеется, если у автолюбителя нет опыта в работе с автомобилями, не стоит сразу же разбирать агрегат и пытаться выявить неисправность изнутри. Существует несколько признаков, которые свидетельствуют о неправильной работе турбокомпрессора:

- появление сизого или черного дыма во время выхлопа;

- очень громкая работа дизельного агрегата при различных нагрузках;

- двигатель часто перегревается;

- расход топлива неуклонно растет, как и скорость расхода масла;

- ухудшение тяги, потеря мощности и динамики.

Каждый из признаков может говорить не только о неисправной турбине, но и о ряде других мелких поломок. Если причина не в турбонагнетателе, то необходимо немедленно обратиться на сервис для дальнейшей диагностики. Чем раньше обнаружить поломку, тем дешевле обойдется ее устранить.

Если причина не в турбонагнетателе, то необходимо немедленно обратиться на сервис для дальнейшей диагностики. Чем раньше обнаружить поломку, тем дешевле обойдется ее устранить.

Самостоятельная проверка

Первичную проверку можно провести собственными силами, чтобы не тратиться на компьютерную диагностику, которая часто стоит немалых денег. Для начала, турбокомпрессор нужно тщательно осмотреть.

В первую очередь проверяется уровень и качество моторного масла используемого для дизельного мотора. Затем нужно убедиться, что в компрессор не попал никакой посторонний предмет.

После проведенных процедур необходимо оценить цвет выхлопа. Он также может указать на конкретные проблемы с турбиной. Если цвет выхлопа черный, и при этом замечено падение мощности, то, скорее всего, придется иметь дело с переобогащенносй смесью. Она появляется из-за поломки системы впуска-выпуска воздуха. На впуске в цилиндры попадает недостаточное количество воздуха, а на выпуске могут быть утечки, которые и приводят к потере мощности.

Сизый или даже белый дым из выхлопной трубы говорит о том, что масло попадает в цилиндры, а затем сгорает в рабочей камере. При этом расход масла может вырасти примерно до литра на 1000 километров. Необходимо проверить работу ротора и чистоту фильтров. Ротор должен иметь небольшой люфт и не касаться корпуса, иначе деталь требует немедленного осмотра и ремонта.

Сильно загрязненный фильтр не может пропускать необходимое количество воздуха, за счет этого создается разное давление в корпусе турбонагнетателя и в картридже с подшипниками. Из этого картриджа масло попадает в компрессор. Если дело не в фильтре, то необходимо проверить всю систему подачи масла, шланги и патрубки на наличие загибов, трещин и щелей.

Герметичность соединений патрубков можно проверить при заведенном двигателе. Свист и скрип, а также воздух, прорывающийся сквозь систему, говорит о том, что хомуты нужно подтянуть. Любая неплотность или повреждение ведет к недостаточной подаче воздуха в цилиндры.

Еще одной причиной неисправности турбины становится неправильный слив масла из-за того, что газы попали в картер. Необходимо проверить систему вентиляции, чтобы дизельный мотор не начал сапунить.

Проверка на заведенном двигателе

Самый простой способ, как проверить турбину на дизельном двигателе требует присутствия хотя бы двух человек.

- Заведите двигатель.

- Найдите патрубок между турбонагнетателем и впускным коллектором.

- Передавите его.

- Несколько секунд погазуйте.

При правильной работе турбины, почувствуется, что патрубок ощутимо надувается. Если этого не происходит, возможны разнообразные трещины и дефекты коллектора. Следует обратиться за квалифицированной помощью для устранения поломки.

Очень важно понимать, что диагностику можно провести самостоятельно, но ремонт необходимо доверить профессионалам.

Неквалифицированное вмешательство может привести к тому, что маленькая неисправность приведет к поломке всей детали и поставит автовладельца перед необходимостью менять и ремонтировать турбокомпрессор. Необходимо обратиться в проверенный сервис, где специалисты быстро и качественно устранят неисправность и продлят жизнь турбонагнетателю на дизельном двигателе.

Необходимо обратиться в проверенный сервис, где специалисты быстро и качественно устранят неисправность и продлят жизнь турбонагнетателю на дизельном двигателе.

Руководство по испытаниям двигателей и турбин

Эта политика применяется к агрегатам, которые регулируются государством. Это не относится к единицам, для которых применимы федеральные требования.

Первоначальное испытание на соответствие

Применимость:

Двигатели и турбины, отвечающие обоим из следующих условий, требуют от государства проведения первоначального испытания на соответствие по NOx, O2 и CO:

1. Максимальная номинальная мощность составляет равно или более 500 лошадиных сил.

2. Предполагается, что двигатель или турбина будут работать более 720 часов в полугодовой период.

Если не предполагалось, что двигатель или турбина будет работать более 720 часов в течение полугодового периода, но двигатель или турбина работает более 720 часов в течение полугодового периода, предприятие должно предпринять согласованные усилия для выполнения первоначальных испытание на соответствие как можно быстрее. Первоначальные испытания на соответствие также требуются после капитального ремонта двигателя.

Первоначальные испытания на соответствие также требуются после капитального ремонта двигателя.

Цель:

Целью начального теста является демонстрация соблюдения разрешенных пределов и, при необходимости, повторное установление разрешенных пределов.

Метод:

В группу технической поддержки Отдела оценки качества воздуха необходимо отправить предварительное уведомление и протокол испытаний за тридцать дней. При необходимости может быть запрошено предварительное совещание. Две копии результатов испытаний, процедур калибровки и условий эксплуатации во время испытаний должны быть представлены в течение 60 дней после проведения испытаний, если иная частота не указана в разрешении на использование воздуха на объекте.

Должны использоваться методы 1–4, 7E и 10 EPA из 40 CFR 60, Приложение A, или метод ASTM D 6522–00 (повторно одобренный в 2005 г.).

Для каждого блока будет проведено три пробных запуска при максимальной нагрузке. Разрешения на использование воздуха обычно требуют испытаний при максимально допустимой нагрузке более 80%. Разрешение может потребовать от оборудования, испытанного при нагрузке менее 95 %, предоставить в отчете демонстрацию того, что соответствие будет поддерживаться при 100 % разрешенной нагрузке. Нагрузка определяется эффективной мощностью в лошадиных силах, которая рассчитывается по формуле Ассоциации переработчиков газа (GPA) или по другому расчету, утвержденному Группой инженерной поддержки Отдела оценки качества воздуха.

Разрешение может потребовать от оборудования, испытанного при нагрузке менее 95 %, предоставить в отчете демонстрацию того, что соответствие будет поддерживаться при 100 % разрешенной нагрузке. Нагрузка определяется эффективной мощностью в лошадиных силах, которая рассчитывается по формуле Ассоциации переработчиков газа (GPA) или по другому расчету, утвержденному Группой инженерной поддержки Отдела оценки качества воздуха.

Для двигателей каждый запуск должен длиться не менее одного часа. Для турбин каждый запуск должен длиться не менее двадцати минут.

Следующие рабочие условия должны регистрироваться каждые пятнадцать минут и включаться в отчет об испытаниях: частота вращения двигателя, расход топлива, эффективная мощность в л.с., температура впускного коллектора, давление всасывания, давление нагнетания, давление в топливном коллекторе, время искрового зажигания, температура дымовой трубы, окружающая среда температура и расход сжатого газа.

В случаях, когда на объекте имеется несколько двигателей или турбин одной марки и модели, вместо испытаний всех идентичных двигателей может быть испытано репрезентативное подмножество. Репрезентативное подмножество должно содержать не менее 50 % затронутых единиц.

Репрезентативное подмножество должно содержать не менее 50 % затронутых единиц.

Альтернативы:

Альтернативные методы должны иметь сравнимую точность и надежность с перечисленными выше методами EPA. Использование альтернативного метода должно быть одобрено Группой технической поддержки отдела оценки качества воздуха. Примеры альтернативных методов включают:

1. Использование F-факторов для расчета скорости потока через дымовую трубу. Метод F-фактора описан в Методе 19 Агентства по охране окружающей среды. Расход топлива измеряется с помощью специального топливного счетчика. Данные счетчиков топлива должны быть включены в отчет вместе с расчетами.

2. Если специальный счетчик топлива недоступен, для оценки расхода дымовой трубы можно использовать данные производителя. Данные производителя должны быть включены в протокол испытаний вместе с расчетами. Скорость потока должна основываться на рабочих условиях во время испытания.

Капитальный ремонт:

Первоначальная проверка также требуется после капитального ремонта двигателя. «Капитальный ремонт двигателя» означает, что вся секция сгорания двигателя демонтируется, детали заменяются/восстанавливаются по мере необходимости и двигатель снова запускается. Капитальным ремонтом двигателя также может считаться любое из следующих действий: разборка головок цилиндров; снятие впускных и выпускных клапанов в сборе; снятие корпусов силовых поршней, пальцев и шатунов; отсоединение впускного и выпускного коллекторов; и разборка системы всасывания топлива, такой как карбюраторы и/или турбонагнетатели.

Полугодовые испытания

Применимость:

После завершения первоначального испытания на соответствие двигатели, отвечающие обоим из следующих условий, должны проходить испытания на соответствие требованиям по NOx, O2 и CO раз в полгода:

1. максимальная номинальная мощность равна или превышает 500 лошадиных сил.

2. Двигатель работает более 720 часов в полугодовой период.

Полугодовое испытание не требуется для двигателя, который не работает более 720 часов в течение полугодового периода. Если двигатель обычно подвергается полугодовым испытаниям, двигатель не обязан выполнять полугодовые испытания в течение любого полугодового периода, в течение которого двигатель работает менее 720 часов. Агрегаты, оснащенные каталитическими нейтрализаторами, должны проходить испытания ежегодно, а не раз в полгода.

Вместо полугодовых испытаний может проводиться параметрический контроль или профилактическое обслуживание, если это разрешено разрешением. Для двигателей, на которых полугодовой анализ профилактического обслуживания выполняется вместо испытаний, полугодовой анализ профилактического обслуживания не требуется для любого полугодового периода, в течение которого двигатель работает менее 720 часов.

Цель:

Цель полугодовых испытаний — продемонстрировать, что выбросы поддерживаются в том же диапазоне, что и во время первоначального испытания дымовой трубы, и что выбросы ниже допустимого уровня.

Сроки:

Полугодовые испытания должны проводиться в следующие сроки, если применимо:

1. Через пять-семь месяцев после первоначального испытания на соответствие.

2. От пяти до семи месяцев предыдущего полугодового испытания.

3. В течение одного месяца работы более 720 часов за полугодовой период, если в предыдущем полугодовом периоде не требовалось полугодовое испытание.

Метод:

Предтестовые встречи не требуются для полугодовых тестов. Предварительное уведомление о дате испытания и наблюдение со стороны DEQ не требуется. Результаты испытаний, процедуры калибровки и рабочие условия во время испытаний не требуется представлять в DEQ, но они должны храниться на месте в месте, доступном для инспектора DEQ.

Должны использоваться методы 1–4, 7E и 10 EPA из 40 CFR 60, Приложение A, или метод ASTM D 6522–00 (повторно одобренный в 2005 г.).

Для каждой единицы должны быть проведены три испытательных запуска. Каждая пробежка должна длиться не менее двадцати минут. В качестве альтернативы может быть проведена однократная 1-часовая пробежка. Данные анализатора должны записываться как минимум каждые пять минут. Эффективная мощность двигателя должна быть зарегистрирована во время каждого испытания. Если двигатель работает с той же нагрузкой, что и во время первоначального испытания на соответствие, можно предположить, что скорость потока из дымовой трубы такая же, как и во время первоначального испытания на соответствие, и нет необходимости ее измерять. Если двигатель работает с нагрузкой, которая более чем на 10 % выше или ниже, чем во время первоначального испытания на соответствие, расход должен быть измерен или оценен во время полугодового испытания.

Каждая пробежка должна длиться не менее двадцати минут. В качестве альтернативы может быть проведена однократная 1-часовая пробежка. Данные анализатора должны записываться как минимум каждые пять минут. Эффективная мощность двигателя должна быть зарегистрирована во время каждого испытания. Если двигатель работает с той же нагрузкой, что и во время первоначального испытания на соответствие, можно предположить, что скорость потока из дымовой трубы такая же, как и во время первоначального испытания на соответствие, и нет необходимости ее измерять. Если двигатель работает с нагрузкой, которая более чем на 10 % выше или ниже, чем во время первоначального испытания на соответствие, расход должен быть измерен или оценен во время полугодового испытания.

В случае наличия на предприятии нескольких двигателей одной марки и модели все двигатели должны проходить испытания в ходе полугодовых испытаний.

Ежегодные испытания

Применимость:

После завершения первоначального испытания на соответствие двигатели, оснащенные каталитическими нейтрализаторами, которые отвечают обоим из следующих условий, согласно требованиям штата должны ежегодно проводить испытания на соответствие по NOx, O2 и CO:

1. Максимальная номинальная мощность равна или превышает 500 лошадиных сил.

Максимальная номинальная мощность равна или превышает 500 лошадиных сил.

2. Двигатель работает более 720 часов в полугодовой период.

Ежегодное испытание не требуется для двигателя, который не работает более 720 часов в течение любого полугодового периода. Если двигатель обычно подлежит ежегодному испытанию, двигатель не обязан выполнять ежегодное испытание в течение любого годового периода, в течение которого двигатель работает менее 720 часов в течение обоих полугодовых периодов.

Цель:

Целью ежегодного испытания является демонстрация того, что выбросы поддерживаются в том же диапазоне, что и во время первоначального испытания дымовой трубы, и что выбросы ниже допустимого уровня.

Сроки:

Ежегодные испытания должны проводиться в следующие сроки, если применимо:

1. Между одиннадцатью и тринадцатью месяцами после первоначального испытания на соответствие.

2. Между одиннадцатью и тринадцатью месяцами предыдущего ежегодного испытания.

Между одиннадцатью и тринадцатью месяцами предыдущего ежегодного испытания.

3. В течение одного месяца работы более 720 часов в течение полугодового периода, если ранее не требовалось ежегодное испытание.

Метод:

Метод ежегодной проверки аналогичен описанному выше методу полугодовой проверки.

M1 Abrams когда-то был испытан с дизельным двигателем, который заменяет его жаждущую турбину

Недавнее решение правительства США предоставить украинским военным 31 танк M1A2 Abrams было очень горячей темой, даже до того, как было сделано официальное объявление. Продолжаются дискуссии о том, что эти танки действительно дадут украинским силам, и опасения, что их может быть сложно эксплуатировать и обслуживать, особенно из-за их сложной и требовательной к топливу газотурбинной силовой установки. Все это поднимает интересный вопрос о том, можно ли вместо этого просто оснастить их более традиционным дизельным двигателем внутреннего сгорания.

На данный момент правительство США подтвердило, что Abrams для Украины будет основан на варианте M1A2. Кроме того, до сих пор не совсем ясно, как будут поставляться и конфигурироваться танки. Уже существует несколько подвариантов A2, и украинские образцы должны быть в экспортной конфигурации, которая будет включать в себя, среди прочего, пакет брони, отличный от тех, что используются на американских военных типах. Это связано с строго засекреченным и в остальном чувствительным характером брони американского «Абрамса», которая включает в себя обедненный уран, о чем вы можете прочитать больше в этом недавнем Зона боевых действий шт.

M1A2 Abrams армии США с различными модернизациями. Армия США Фото Армии США Существующие в настоящее время различные подварианты M1A2, а также все предыдущие серийные танки Abrams оснащены одним газотурбинным двигателем Honeywell AGT1500 мощностью 1500 л.с. Двигатель объединен с трансмиссией Allison X1100-3B и другими компонентами в единую интегрированную силовую установку, известную как Full-Up Power Pack (FUPP).

AGT1500 предлагает определенные преимущества по сравнению с более традиционными дизельными двигателями, которые используются в других современных западных основных боевых танках, таких как немецкая серия Leopard 2 и британские танки Challenger 2, которые также должны получить Украина. К ним относятся более быстрое ускорение и относительно более тихая работа, что значительно затрудняет обнаружение вариантов Abrams.

Все это происходит за счет высокого расхода топлива, который зависит от того, какой тип топлива используется. Хотя большое внимание обычно уделяется способности AGT1500 работать на реактивном топливе, это многотопливная конструкция, которая может работать на дизельном, морском дизеле или бензине, согласно ныне заархивированной версии веб-сайта Honeywell.

Идея замены AGT1500 на более традиционный дизельный двигатель на Abrams не является гипотетической. Компания General Dynamics Land Systems (GDLS), которая в настоящее время является генеральным подрядчиком по созданию танка, с конца 19 века исследовала ряд альтернативных вариантов силовой установки с использованием более традиционных дизельных двигателей.90-е годы.

В 1997 году компания GDLS начала исследовать один дизельный агрегат под названием EuroPowerPack. Он состоял из дизельного двигателя V12 MT-883 мощностью 1500 лошадиных сил от немецкой фирмы MTU, соединенного с трансмиссией HSWL 295TM от другой немецкой компании, RENK. Компания разработала Abrams, оснащенный EuroPowerPack, в рамках предложения турецким военным.

Дизельный двигатель МТ-883 V12. MTUGDLS провела испытания физического прототипа с силовой установкой MT-883/HSWL 295TM в модифицированном корпусе и башне из варианта M1A2 System Enhancement Package (SEP).

«Тестирование включало 300 миль оценки надежности, доступности и ремонтопригодности на пяти испытательных курсах и 70 выстрелов из основного орудия по неподвижным и движущимся целям инженерами General Dynamics и Министерства обороны», — говорится в пресс-релизе компании. 11 апреля 2000 г., архивная копия которого доступна здесь. «Испытания подтвердили [] успешную интеграцию шасси с дизельным двигателем с башней танка с пакетом усовершенствования системы».

11 апреля 2000 г., архивная копия которого доступна здесь. «Испытания подтвердили [] успешную интеграцию шасси с дизельным двигателем с башней танка с пакетом усовершенствования системы».

«Эти усилия демонстрируют гибкость инженерного персонала General Dynamics и танка M1A2 Abrams, позволяющего использовать различные двигатели и трансмиссии», — говорится в этом пресс-релизе. «Танк движется так же, как и стандартный танк с газотурбинным двигателем, без каких-либо различий в обнаружении целей, идентификации или точности основного орудия. Испытания подтверждают, что дизельный двигатель не влияет на характеристики танка и что он имеет значительно более низкие эксплуатационные расходы. »

Неясно, применимы ли эти утверждения в равной степени к переоснащению двигателя более поздних подвариантов M1A2 SEP, вес и сложность которых только выросли.

Турция в конечном итоге решила закупить Leopard 2 немецкого производства, которые оснащены дизельным двигателем MTU V12 другого типа. MTU действительно предлагала EuroPowerPack и его производные в качестве опции для Leopard 2 и других танков. Эта двигательная установка использовалась для питания первой партии танков K2 для Южной Кореи и «тропического» варианта французского Leclerc для Объединенных Арабских Эмиратов.

MTU действительно предлагала EuroPowerPack и его производные в качестве опции для Leopard 2 и других танков. Эта двигательная установка использовалась для питания первой партии танков K2 для Южной Кореи и «тропического» варианта французского Leclerc для Объединенных Арабских Эмиратов.

GDLS также предлагала производную от EuroPowerPack с использованием американской версии MT-883 под названием GD-883 в качестве опции для неудавшейся самоходной гаубицы XM2001 Crusader армии США и для модернизации служебных M1. . Требованием к Crusader было наличие общего двигателя с танком Abrams. Программа Crusader была отменена в 2002 году из-за проблем с производительностью и роста затрат.

В 1999 году GDLS начала работу над другой дизельной конфигурацией, в которой использовался Continental AVDS 179.0 дизельный двигатель V12 мощностью 1500 лошадиных сил, как и AGT1500, в сочетании с трансмиссией Allison X7050. Версии AVDS 1790 использовались в других танках и тяжелых бронированных машинах США, включая варианты M60 Patton и бронированную ремонтно-эвакуационную машину M88. Украинские военные должны получить некоторое количество M88 вместе со своими будущими M1A2.

Украинские военные должны получить некоторое количество M88 вместе со своими будущими M1A2.

Позже GDLS построила испытательный стенд тяжелой боевой машины (HCVTB) на основе модифицированного корпуса Abrams, который имел двигатель MT-883 и трансмиссию Allison 5250MX, а также другие дополнительные функции. Не сразу понятно, какое отношение имел HCVTB к прототипу, созданному для испытаний MT-883/HSWL 29.Конфигурация 5ТМ.

HCVTB, «обеспечивая ту же мощность, что и газовая турбина … обеспечит 50-процентное увеличение дальности плавания за счет повышения эффективности использования топлива и 37-процентное снижение затрат на техническое обслуживание благодаря большей простоте и большей унификации с коммерческим дизельным двигателем. двигателей», — говорится в статье, опубликованной в январско-мартовском выпуске журнала армии США Armor за 2015 год.

Хотя HCVTB, по-видимому, практически исчез из поля зрения общественности в начале 2010-х годов, GDLS не отказалась от идеи вариантов Abrams с новой силовой установкой, включающей дизельные двигатели.

Демонстрационный образец AbramsX следующего поколения, представленный GDLS в прошлом году, оснащен гибридной дизель-электрической силовой установкой. AbramsX «отличается уменьшенным весом для повышения мобильности и транспортабельности, обеспечивая такую же тактическую дальность полета, как M1A2 Abrams, при сниженном на 50% расходе топлива», говорится в пресс-релизе General Dynamic Land Systems, выпущенном в прошлом году.

Не совсем ясно, что представляет собой компонент дизельного двигателя гибридной силовой установки на AbramsX, но были предположения, что это может быть вариант Advanced Combat Engine (ACE), который Cummins разрабатывает для США. Армия. ACE представляет собой модульную масштабируемую конструкцию, которую, по словам производителя, можно настроить по-разному с выходной мощностью от 750 до 1500 лошадиных сил.

Армия. ACE представляет собой модульную масштабируемую конструкцию, которую, по словам производителя, можно настроить по-разному с выходной мощностью от 750 до 1500 лошадиных сил.

Наблюдатели отметили сходство между корпусом демонстратора AbramsX и старым HCVTB, но точная связь между ними неясна.

Когда дело доходит до будущих украинских M1A2, остается много вопросов о том, какой будет их точная конфигурация и как они могут быть получены. «Хотя в настоящее время мы не можем предоставить конкретную информацию о спецификациях варианта, мы намерены закупить танк M1A2 за счет средств Инициативы содействия безопасности Украины (USAI), даже если мы рассматриваем несколько других вариантов», — сказал он. Об этом на прошлой неделе сообщил представитель Пентагона Breaking Defense .

В прошлых отчетах говорилось, что GDLS не производила ни одного полностью нового Абрамса с середины 19-го века.90-х годов, вместо этого производя почти новые танки, восстановленные из старых моделей. Не сразу ясно, так ли это до сих пор, и Зона боевых действий связалась с компанией для получения дополнительной информации.

Не сразу ясно, так ли это до сих пор, и Зона боевых действий связалась с компанией для получения дополнительной информации.

Также неясно, насколько существенно должен быть переработан корпус для установки силовой установки с дизельным двигателем, сколько может стоить такое преобразование и сколько времени потребуется для выполнения каждой машины. Задняя часть корпуса HCVTB и демонстратора AbramsX заметно отличается по разным признакам от стандартного корпуса Abrams.

При этом украинские М1А2, откуда бы они ни поступали, должны быть в какой-то экспортной комплектации. Как уже отмечалось, это будет включать в себя пакет брони, отличный от американских военных версий. Таким образом, в зависимости от того, насколько вариант Abrams для Украины будет отличаться от вариантов американского Abrams, замена AGT1500 на дизельный двигатель не обязательно приведет к значительному увеличению времени и стоимости всего процесса.