Прочность на изгиб пластика REC

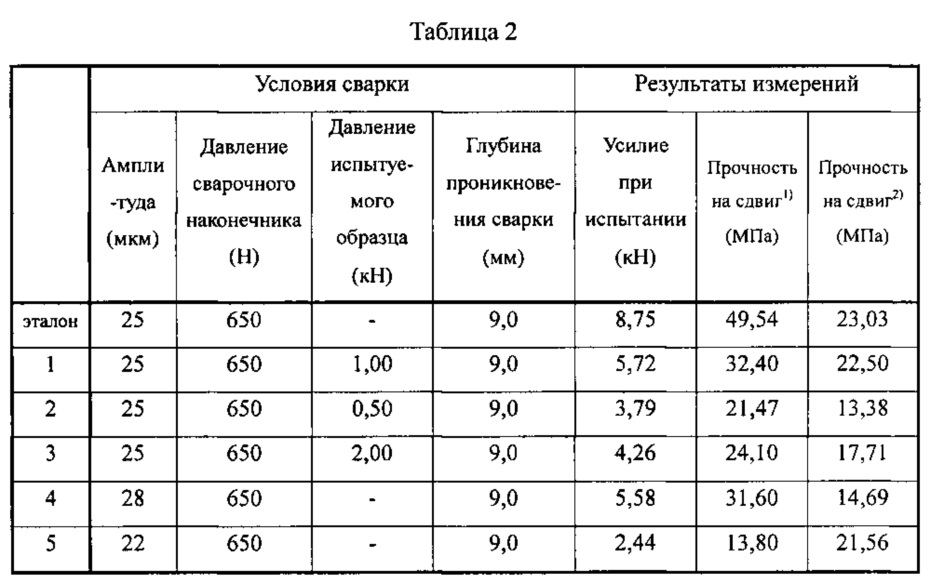

Многие люди знакомые с технологией 3D печати задаются вопросом, насколько прочны изделия сделанные на 3D принтере. Мы в компании REC всегда следим за потребностями наших клиентов и качеством своей продукции, поэтому постоянно совершенствуемся и развиваемся. Очень многие пользователи интересовались вопросом прочности изделий на изгиб. Для некоторых наших клиентов этот вопрос был настолько критичен, что именно показатели прочности на изгиб являлись определяющим фактором для применения 3D печати. Специально для Вас мы обратились в лабораторию для проведения испытаний совместно с АНО “ЦИСИС ФМТ” . В этой статье описаны испытания и их результаты определения прочностных характеристик на изгиб. Для определения характеристик материалов были использованы измерительные приборы: Испытательная универсальная машина 300ST (зав. № ST-AF-00278GB) с датчиком силы №AP49425 (300 кН), срок действия поверки до 28.01.2018 г. Специально для испытаний мы в REC напечатали на FDM 3D-принтере образцы в форме параллелепипедов с заполнением 100% и с высотой слоя в 0.

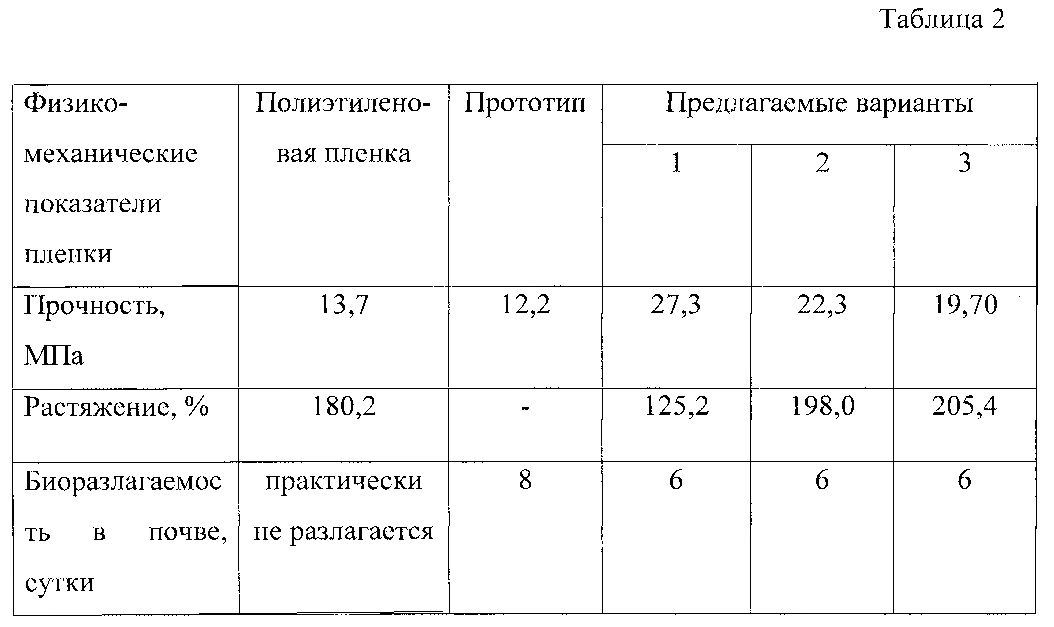

Итоги REC Relax

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:Итоги REC PLA

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками: 2 мм

2 ммИтоги REC ABS

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:Итоги REC Hips

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:Итоги REC Flex

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками: 2 мм

2 ммИтоги REC Eternal

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:Итоги REC Rubber

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:Итоги REC Easy Flex

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:

Итоги REC ForMax

Образцы в виде параллелепипедов были напечатаны на 3D-принтере с характеристиками:Итоговые средние показатели каждого материала

Рейтинг самых прочных материалов на изгиб:- REC PLA с показателем 94,2 МПа — Первое место

- REC Relax с показателем 76,1 МПа — Второе место

- REC ForMax с показателем 74,8 МПа — Третье место

- REC Eternal с показателем 69,5 МПа

- REC ABS с показателем 65,4 МПа

- REC Hips с показателем 37,6 МПа

- REC Flex с показателем 5,3 МПа

- REC Easy Flex с показателем 3,5 МПа

- REC Rubber с показателем 3,4 МПа

Прочность пластика — Справочник химика 21

Пластики АБС-ЗА и АБС-ЗБ отличаются наиболее высокой прочностью.

Пластик марки АБС-ЗБ обладает повышенной морозостойкостью. Пластики марок АБС-ЗА и АБС-ЗБ применяются для изготовления каблуков к дамской обуви, мотошлемов и других изделий, требующих высокой ударной прочности при низких температурах. [c.111]

Пластик марки АБС-ЗБ обладает повышенной морозостойкостью. Пластики марок АБС-ЗА и АБС-ЗБ применяются для изготовления каблуков к дамской обуви, мотошлемов и других изделий, требующих высокой ударной прочности при низких температурах. [c.111] А и Б —углеродные волокна с прочностью 2000 Мн/м (200 кгс/мм ) а 3 ООО Мн/м (30 0 кгс/лш ), модулем при растяжении 400 Гн/м (40 ООО кгс/мм ) и 220 Гн/ж (22 ООО кгс/мм ) соответственно. Отношение прочности пластика в кгс/жж к его плотности в кг/ж . Отношение модуля упругости пластика в кгс/мм к его плотности в кг/ж .

Длительная прочность А. п. зависит от химич. структуры и физико-механич. свойств связующего. При использовании армирующего наполнителя из синтетич. волокон длительная прочность пластика и его ползучесть определяются также поведением наполнителя. В силу анизотропии А. п. ползучесть их зависит от направления армирующих элементов. [c.103]

Однако введение более 40% порошкообразного металлич. наполнителя обычно приводит к нек-рому снижению прочности вследствие возрастания внутренних напряжений в высоконаполненном пластике. Наполнение полимера волокнистым наполнителем приводит к большему возрастанию прочностных характеристик и теплопроводности М. п., чем при наполнении порошком. Напр., введение в эпоксидную смолу 10% алюминиевых волокон (длина 9,5 мм, диаметр 0,18. чм) приводит к повышению прочности при растяжении на 110% и теплопроводности ка 425%. Этот же эффект по теплопроводности достигается при введении 32% алюминиевого порошка с размером частиц 0,02 мм при этом прочность пластика при растяжении не меняется. С увеличением длины и диаметра волокна возрастает прочность М. п. при сжатии и его теплопроводность, к-рая может быть в десять раз выше, чем у чистого полимера. [c.96]

наполнителя обычно приводит к нек-рому снижению прочности вследствие возрастания внутренних напряжений в высоконаполненном пластике. Наполнение полимера волокнистым наполнителем приводит к большему возрастанию прочностных характеристик и теплопроводности М. п., чем при наполнении порошком. Напр., введение в эпоксидную смолу 10% алюминиевых волокон (длина 9,5 мм, диаметр 0,18. чм) приводит к повышению прочности при растяжении на 110% и теплопроводности ка 425%. Этот же эффект по теплопроводности достигается при введении 32% алюминиевого порошка с размером частиц 0,02 мм при этом прочность пластика при растяжении не меняется. С увеличением длины и диаметра волокна возрастает прочность М. п. при сжатии и его теплопроводность, к-рая может быть в десять раз выше, чем у чистого полимера. [c.96]

В настоящее время пластические массы применяют не только как поделочный, но и как конструкционный материал. Поэтому знание физико-механических свойств пластиков становится необходимым. Значение приобретает не только так называемая кратковременная прочность пластиков, выражаемая через пределы прочности, приведенные в различных разделах этой книги, но также и пределы выносливости (пределы усталости), представляющие собой наибольшее напряжение, которое не вызывает разрушения материала после неограниченно большого числа циклов нагружения.

Значение приобретает не только так называемая кратковременная прочность пластиков, выражаемая через пределы прочности, приведенные в различных разделах этой книги, но также и пределы выносливости (пределы усталости), представляющие собой наибольшее напряжение, которое не вызывает разрушения материала после неограниченно большого числа циклов нагружения.

Как и во всех других случаях, прочность пластика зависит от процентного содержания стекловолокна в композиции. Увеличение содержания стекловолокна до известных пределов приводит к повышению прочности (рис. IV- 1). [c.234]

Под влиянием динамических нагрузок также наблюдается понижение прочности пластиков. Особенно влияют на стеклопластик знакопеременные нагрузки. В табл. IV-32 приведены данные об усталостной прочности при изгибе стеклопластиков после 5 10 циклов и при изгибе или растяжении после 10 циклов нагрузок (табл. -33). В табл. -34 приводятся сравнительные коэффициенты усталости стеклопластиков после 10 циклов нагрузок при нормальной и повышенных температурах. Табл. -31—IV-34 [c.249]

Табл. -31—IV-34 [c.249]

Основные данные о механической прочности пластиков [c.468]

Практически принято считать, что слоистые пластики обладают полной разгрузкой испытуемого образца. Длительная нагрузка влечет понижение прочности пластиков (табл. VI-]). [c.473]

Следовательно, можно ожидать, что с уменьшением концентрации смолы прочность пластика будет возрастать за счет увеличения прочности пленок смолы.. Можно теоретически рассчитать зависимость прочности пластика от содержания наполнителя (смолы) такая зависимость в первом приближении должна быть линейной, при этом прочность пластика будет значительно выше как прочно- I [c.473]

Прочность пластика будет тем выше, чем больше удельная прочность ткани и чем она тоньше. Однако удельная ударная вязкость может быть увеличена применением более толстой ткани (при равной ее удельной прочности). [c.510]

Поскольку модули упругости наполнителя и матрицы сильно различаются, для обеспечения монолнтности пластика необходимы полимерные матрицы, значения предельных удлинений которых значительно превышают среднее удлинение композиционного материала при сохранении достаточных значений прочности.

Таким образом идеальное связующее должно обладать большим удлинением при высоких значениях модуля упругости и прочности, особенно при сдвиге. В работе [22] приведен расчет показателей такого идеального связующего, наполненного ( 1 = 0,7) бесщелочным стеклом и высокомодульным стеклом ВМ-1 (табл. 8.1). Ни одно из известных эпоксидных связующих не отвечает полностьк> приведенным в таблице требованиям [22], однако они могут служить отправной точкой для сравнения различных эпоксидных композиций. [c.212]

Таким образом идеальное связующее должно обладать большим удлинением при высоких значениях модуля упругости и прочности, особенно при сдвиге. В работе [22] приведен расчет показателей такого идеального связующего, наполненного ( 1 = 0,7) бесщелочным стеклом и высокомодульным стеклом ВМ-1 (табл. 8.1). Ни одно из известных эпоксидных связующих не отвечает полностьк> приведенным в таблице требованиям [22], однако они могут служить отправной точкой для сравнения различных эпоксидных композиций. [c.212]При использовании стеклянной ткани с хлопчатобумажной основой (или утком) действие рабочего напряжения при растяжении изделия должно быть в направлении стеклянных нитей. В тех случаях, когда хотят увеличить прочность пластика на растяжение в одном направлении, берут ткань с большим числом нитей по основе, чем по утку. [c.510]

После укладки первого слоя стеклоткани дается выдержка для желатинизации, в течение 1—1,5 ч. Более продолжительная выдержка нежелательна, так дак может вызвать ухудшение адгезии. Затем наносят следующий слой связующего и стеклонаполнителя и повторяют эти операции до достижения требуемой толщины, которая не должна превышать 8—10 мм, так как при отверждении более толстых слоев выделяется такое количество тепла (отверждение— экзотермический процесс), что происходит частичная деструкция связующего и снижение прочности пластика. Если требуется получить большую толщину изделия, то при толщине 8—10 мм производят полное отверждение, после чего наносят следующие слои, предварительно обработав отвержденный слой шкуркой для лучшей адгезии. [c.272]

Затем наносят следующий слой связующего и стеклонаполнителя и повторяют эти операции до достижения требуемой толщины, которая не должна превышать 8—10 мм, так как при отверждении более толстых слоев выделяется такое количество тепла (отверждение— экзотермический процесс), что происходит частичная деструкция связующего и снижение прочности пластика. Если требуется получить большую толщину изделия, то при толщине 8—10 мм производят полное отверждение, после чего наносят следующие слои, предварительно обработав отвержденный слой шкуркой для лучшей адгезии. [c.272]

Различные механические свойства зависят от разных средних молекулярных масс (или размеров) [606]. Принято, например, считать, что вязкость расплава является функцией Мщ, в степени 3, 4, поскольку более длинные цепи больше перепутаны. Прочность пластиков при растяжении зависит от Мп, так как Мп чувствительна к присутствию коротких цепей, которые прочность существенно не повышают. При этом часто выполняется следующее эмпирическое соотношение [c. 19]

19]

Приведенные выше данные позволяют считать, что ударная прочность пластиков, модифицированных каучуками, определяется относительной значимостью растрескивания и пластичности, вызываемых эластомерными включениями , а также другими параметрами, например характеристиками каучуковой фазы (см. ниже). Выше, однако, отмечалось, что нельзя количественно экстраполировать результаты испытаний при низких скоростях деформирования на испытания при высоких скоростях деформирования. Исследования механизмов деформирования при высоких скоростях нагружения, несмотря на трудности, связанные с их выполнением, должны в конечном счете принести плоды. [c.104]

Значительно в большей степени от структуры наполнителя зависит прочность пластика (см. табл. 1У.7). Прочность волокон реализуется наиболее полно в пластике на основе первичной стеклонити (а = 270—280 кгс/мм ). Степень реализации прочности волокон в пластике снижается с увеличением толщины стекложгута и стеклонити (рис. IV. 1). В случае стекложгута в 10 сложений ЖС 24/10 и стеклонити НС 75/8 (N=9,3 м/г) реализуемая прочность волокон составляет 220—230 кгс/мм , а разрушающее напряжение при растяжении пластика 130—140 кгс/мм . [c.141]

IV. 1). В случае стекложгута в 10 сложений ЖС 24/10 и стеклонити НС 75/8 (N=9,3 м/г) реализуемая прочность волокон составляет 220—230 кгс/мм , а разрушающее напряжение при растяжении пластика 130—140 кгс/мм . [c.141]

Нижний предел допустимого содержания связующего в пластике оценивается по максимуму на кривых зависимости прочности пластика, модуля упругости и реализуемой прочности волокон от содержания связующего или отнощения содержания связующего к содержанию наполнителя (рис. IV. 15). Очевидно, что эта величина зависит от вида наполнителя, технологии изготовления пластика, прочностных и упругих свойств отвержденного связующего, степени его дефектности и вида напряженного состояния, адгезии связующего к волокну. Зависимость прочности стекловолокнитов от свойств связующего иллюстрирует табл. IV. 10. [c.146]

НИЯ связующего в пределах 20—37% мало влияют на усталостную прочность пластика. В небольшой степени усталостная прочность зависит от угла ориентации волокон при симметрично чередующемся расположении слоев по отношению к оси укладки. Среди [c.154]

Среди [c.154]

Для изготовления высоконагруженных изделий, для которы определяющим требованием является высокая удельная прочност пластика, применяют ткани из высокопрочных и высокомодульны [c.168]

Длительная прочность А. п. зависит от хпмич. структуры и физико-мехапич. свойств связующего. При использовании армирующего наполнителя из сиитетич. волокон длительная прочность пластика и 1 го ползучесть определяются также поведением папол-пителя. В силу анизотропии А. п. иолзучегть их зависит от наиравления армирующих элементов. [c.106]

Гн/м (20-10 —60-10 егс/л Ж ). В лабораторных условиях получены У. в. с прочностью до 4 Гн1м (400 кгс1мм ) и модулем до 7 10 Гн/м (до 70 10 кгс/мм ). Из-за низкой плотности (1,7—1,9 г/сж ) по уд. значению механич. свойств (отношение прочности и модуля к плотности) У. в. превосходят все известные жаростойкие волокнистые материалы. На основе высокопрочных и высокомодульных У. в. с использованием полимерных связующих разработаны конструкционные армированные пластики. Введение У. в. в полимеры приводит в ряде случаев к повышению устойчивости пластиков к истиранию на 1—2 порядка и соответственно к увеличению срока службы изделий. У. в., а также армированные ими пластики имеют низкие показатели прочности и модуля упругости при деформациях сдвига. Чтобы избежать этого недостатка, на поверхности волокна выращивают кристаллы термостойких соединений, напр. Si , BN, или осуществляют химич. обработку волокна, напр. конц. HNO3. При этом прочность пластиков на сдвиг возрастает в 2—3 раза. Разработаны композиционные материалы на основе У. в. и керамических связующих, У. в. и углеродной матрицы, а также У. в. и металлов (А1, Mg, Ni), способные выдерживать более жесткие температурные воздействия, чем металлы. [c.337]

Введение У. в. в полимеры приводит в ряде случаев к повышению устойчивости пластиков к истиранию на 1—2 порядка и соответственно к увеличению срока службы изделий. У. в., а также армированные ими пластики имеют низкие показатели прочности и модуля упругости при деформациях сдвига. Чтобы избежать этого недостатка, на поверхности волокна выращивают кристаллы термостойких соединений, напр. Si , BN, или осуществляют химич. обработку волокна, напр. конц. HNO3. При этом прочность пластиков на сдвиг возрастает в 2—3 раза. Разработаны композиционные материалы на основе У. в. и керамических связующих, У. в. и углеродной матрицы, а также У. в. и металлов (А1, Mg, Ni), способные выдерживать более жесткие температурные воздействия, чем металлы. [c.337]

В целях повышения механических свойств материала ФК-20 плиты и заготовки из него облицовывают стеклотканью. При этом механическая прочность пластика удваивается. Полученный материал имет марку ФК-20ст. Стеклоткань для облицовки берут марки ЭСТБ толпишой I мм. [c.366]

[c.366]

В иностранной технической литературе часто приводится ударная прочность пластиков по Изоду. Методика этого испытания заключается в том, что образец пластпка размером 12,7Х 12,7X63,5 льи (0,5X0,5X2,5 дюйма) консольно укрепляется в машине и его разрушают при помощи падающего маятника с живой силой от 0,7 до 2,1 кгм (5,0—15,0 футофунтов). Образцы пластика часто имеют в средней части надрез (зарубки). Размеры надрезов различные для испытания образцов из пресс-порошков и из слоистых пластиков делают надрезы со стороны под углом 45°, глубиной 2,54 мм и с закруглением в конце по радиусу 0,254 мм. [c.511]

Механическая прочность феноасбослоя находится в линейной обратной зависимости от содержания в нем смолы (рис. 193), а также от текстуры и сортности асбеста чем длиннее волокно н чем оно менее повреждено, тем вьнне прочность пластика. Как правило, нз жестких асбестов получают более прочные материалы, чем из мягких. Содержание смолы в фено-асбослое обычно находится в пределах от 30 до 40%. [c.501]

[c.501]

Углеродные волокна имеют слабую адгезию к связующим, что определяет относительно малую межслоевую прочность пластиков, сформированных с их использовапием. Для исключения этого отрицательного свойства волокон и придания сформированным на их основе пластикам высоких показателей антифрикционных свойств проводят металлизацию углеродной ткани пластичными металлами (медью, оловом, кадмием и др.). образующими при трении в присутствии полимеров и П0верхн10стн0-активных веществ смазочную металлополимерную пленку [3, 22, 37]. Нанесение металлов и сплавов может быть осуществлено осаждением из электролитов, а также методом испарения — конденсации в вакууме. В частности, электролитическим методом можно нанести на углеродное волокно медь, никель, свинец, сплав свинца и олова. Алюминий наносят методом испарения — конденсации в вакууме [26]. Выбор металла, осаждаемого на углеродную ткань, определяется типом среды, в которой эксплуатируется изделие, изготавливаемое из металлизированного текстолита. Например, ткань, предназначенную для формирования материала подщипника, работающих в морской воде, металлизируют кадмием, а в речной воде — никелем. [c.99]

Например, ткань, предназначенную для формирования материала подщипника, работающих в морской воде, металлизируют кадмием, а в речной воде — никелем. [c.99]

Армирование термопластов осуществляется, как правило, штапелем длиной — 6 мм. Количество наполнителя составляет 20— 40 вес. %, причем увеличением гсодержаиия стекловолокна улучшаются прочностные показатели, внешний вид и апособность к переработке пластика. В частности, улучшается ударная прочность пластика, уменьшается разрывное удлинение и на 30% понижается усадка. На переработку пластика армирование в заметной степени не влияет. Переработка армированных композиций проводится при более высоких температурах (на 10—25 °С выше) и давлении литья, чем при переработке ненаполненных полимеров. Переработка армированных пластиков подробно расомотрена в обзоре Морфи . [c.112]

Из оказанного выше ясно, что количество связующего в значительной степен и определяется толщиной изделия и его конфигурацией. На окончательные результаты большое влияние оказывает соотношение между количеством армирующего наполнителя и связующего. Прочность пластиков при растяжении и изгибе зависит от типа и количества стекловолокна, связующее влияет в ооноБяом на прочность при сжатии и сдвиге. [c.217]

На окончательные результаты большое влияние оказывает соотношение между количеством армирующего наполнителя и связующего. Прочность пластиков при растяжении и изгибе зависит от типа и количества стекловолокна, связующее влияет в ооноБяом на прочность при сжатии и сдвиге. [c.217]

Известно [15, с. 13], что прочность пластиков, армированных волокнами, длина которых превышает критическую, не меньше, чем прочность материалов, наполненных непрерывными волокнами. Учитывать величину /кр, различную для каждой пары волокно — связующее, необходимо и при использовании непрерывных волокон, если рассматривать [14, с. 54] эти волокна как цепи, состоящие из отдельных звеньев, длина которых равна статистически определяемому расстоянию между локальными дефектами волокон. Наличие таких дефектов (трещин, изломов) подтверждается падением прочности волокон с увеличением их длины. Для хрупких волокон зависимость прочности от длины носит характер монотонно убывающей функции. Следовательно, механические свойства однонаправленных пластиков могут быть стабильными только в том случае, если расстояние / между дефектами волокон удовлетворяет выше приведенному условию / /кр. [c.22]

[c.22]

Следует отметить, что механические и химические воздействия на различных этапах изготовления наполнителя, естественно, иводят к разрушению промышленных волокон, появлению поверхностных дефектов и снижению прочности моноволокон до уровня 220 кгс/мм и даже ниже. Однако в подавляющем большинстве случаев расстояние между дефектами больше критической длины волокна, необходимой для включения его в работу [74]. Сопоставляя значения реализуемой прочности пластиков, содержащих наполнители различной формы, можно оценить степень рав-нонапряженности волокон. Например, в пластике на основе жгута же 24/10 степень равнонапряженности волокон на 18% меньше, чем в пластике на основе первичной стеклонити (см. табл. IV.7). [c.142]

В однонаправленных стекловолокнитах на основе непрерывных волокон механические свойства связующего оказывают слабое влияние на прочность пластика при растяжении вдоль волокон [90]. Значительно большее влияние на прочность пластика оказывают технологические свойства связующего, от которых зависят качество пропитки наполнителя, степень наполнения и монолитность пластика. Прочность пластика в значительной мере зависит и от степени натяжения наполнителя по слоям (табл. IV. 15) и ста- [c.158]

Прочность пластика в значительной мере зависит и от степени натяжения наполнителя по слоям (табл. IV. 15) и ста- [c.158]

Применение многослойных (объемных) стеклотканей типа МТБС увеличивает межслоевую прочность пластика, упрощает сборку заготовки изделия, уменьшая число ручных операций, необходимых при послойной укладке заготовки. Показатели свойств стеклотекстолита на основе многослойной ткани приведены в табл. IV.21. Многослойные стеклоткани можно вырабатывать из волокон различного состава. [c.176]

REC. Испытание на прочность!

— Здрасьте, а шо это у Вас?

-Детали, изготовленные методом 3D печати.

-А шо, крепкие получаются? Машину и дом напечатаешь мне? Ну-ка дай, я на прочность проверю…

*ХРЯК*

-…Опа!Не выдержала! Ну, это ваще как-то не очень, только игрушки делать из пластика этого, баловство одно…

Приветствуем, уважаемые читатели портала!

Вы тоже хотя бы раз сталкивались с подобными индивидами, предпочитающими измерять прочность чего угодно с помощью силушки своих рук? Мы сталкиваемся с этим постоянно. Причем, даже если бедная деталька так и не покорилась недюжинной силе проверяющего, ясности в вопрос прочности пластика это едва ли приносило больше – сила воздействия на наши выставочные образцы разниться от одного сомневающегося к другому. И раз уж случилось, что именно наша компания уже давно носит на себе клеймо организации, крайне серьезно относящейся к вопросу сбора всех технических характеристик наших материалов, мы решили, что пора разобраться и с этой проблемой раз и навсегда!

Причем, даже если бедная деталька так и не покорилась недюжинной силе проверяющего, ясности в вопрос прочности пластика это едва ли приносило больше – сила воздействия на наши выставочные образцы разниться от одного сомневающегося к другому. И раз уж случилось, что именно наша компания уже давно носит на себе клеймо организации, крайне серьезно относящейся к вопросу сбора всех технических характеристик наших материалов, мы решили, что пора разобраться и с этой проблемой раз и навсегда!

Поэтому мы решили не останавливаться на достигнутом и провести те испытания, которые так интересовали многих наших клиентов в частности и посетителей портала в целом. Мы говорим об испытаниях наших пластиков на изгиб, растяжение и сжатие.

Итак, обо всем по порядку!

В этот раз мы подошли к процессу испытаний довольно серьезно (даже по нашим педантичным меркам) и обратились с нашей проблемой в Центр Испытаний, Сертификации и Стандартизации Функциональных Материалов и Технологий (ЦИСС ФМТ).

Данный Центр создан при поддержке государственных научных компаний, Правительства Москвы и Московского Государственного Университета имени М.В. Ломоносова. Цель работы Центра — обеспечение малых и средних предприятий Москвы возможностью сертификации и проведения испытаний своих продуктов на самом современном мировом уровне.

Преимуществами данного Центра являются квалифицированные сотрудники, (зачастую, как мы узнали, выпускники-отличники Химфака МГУ), уникальное для России испытательное оборудование и чрезвычайно профессиональный подход к делу.

Так что за чистоту результатов мы можем смело ручаться – эти ребята ни специально, ни случайно ошибок в цифрах не допустят!

Перейдем к конкретике.

В нашем случае для испытаний использовалась Универсальная испытательная машина с серво-электромеханическим приводом для статических испытаний материалов на растяжение, сжатие и изгиб Tinius Olsen 300ST

Для справки — Tinius Olsen – имя ставшее нарицательным. С 19 века до настоящего времени этот бренд является эталоном качества физико-механических испытаний.

Вот так выглядит эта красавица, произведенная суровыми учеными-скандинавами:

[IMG ID=67552 WIDTH=723 HEIGHT=406][IMG ID=67553 WIDTH=849 HEIGHT=477]

Внушает больше доверия, нежели руки скептически настроенных знакомых, не так ли? J

А пример работы данной машины заинтересовавшиеся читатели могут посмотреть на официальном канале Tinius Olsen ниже:

Следующим необходимым шагом следует вернуться в далекие школьные годы на уроки физики и вспомнить определения некоторых явлений и величин, о которых далее будет идти речь. Те, кто может похвастаться хорошей памятью школьной программы или имеет честь постоянно прибегать к этой информации, может упустить эту часть рассказа.Прим: Дабы не увеличивать и без того большое количество информации в посте, определения прошли небольшую редактуру под данный конкретный случай.

Изгиб — вид деформации, при котором происходит искривление осей прямых брусьев или изменение кривизны осей кривых брусьев, изменение кривизны/искривление срединной поверхности пластины или оболочки.

Растяжение/сжатие— вид продольной деформации стержня или бруса, возникающий в том случае, если нагрузка к нему прикладывается по его продольной оси (равнодействующая сил, воздействующих на него, нормальна поперечному сечению стержня и проходит через его центр масс).

Прочность — свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил. Иначе говоря, это свойство конструкции выполнять назначение, не разрушаясь в течение заданного времени.

Модуль упругости — общее название нескольких физических величин, характеризующих способность твёрдого тела упруго деформироваться (т.е. не постоянно) при приложении к нему силы.

Максимальную нагрузку тут следует понимать под определением максимальной силы, приложенной к испытательному образцу. Сила, в свою очередь, определяется как физическая величина, являющаяся мерой воздействия на данное тело других тел. Приложенная к массивному телу сила является причиной возникновения в нём деформаций и напряжений.

Сила, в свою очередь, определяется как физическая величина, являющаяся мерой воздействия на данное тело других тел. Приложенная к массивному телу сила является причиной возникновения в нём деформаций и напряжений.

Предел прочности на сжатие/растяжение — пороговая величина переменного механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет/разорвет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Прочитали? Респект за серьезный подход к ознакомлению!

Итак, с целью, способом и процессом испытаний, испытателями и оборудованием для всего этого мы разобрались. Вдобавок вникли в определения. Чего же не хватает? Ну конечно, результатов самих испытаний. Милости просим ознакомиться с цифрами!

Глава 1. ИЗГИБОбъектом испытаний выступили образцы наших пластиков формы параллелепипедов, их толщина 3 мм, ширина 13 мм, длина 60 мм.

Испытания стандартными методами для изгибных свойств неармированных и армированных

пластмасс и электроизоляционных материалов ASTM D790 – 03.

Итак, самым прочным при изгибе показал себя материал REC PLAЗа ним с отставанием в 18 Мпа следует REC RELAX

Замыкает тройку REC ETERNAL.

REC ABS и REC HIPS расположились на 4 и 5 месте.

Очевидно, что и максимальная нагрузка прямо пропорциональна увеличению прочности.

Хотелось бы также отметить, что гибкие материалы, по понятным всем причинам, следует рассматривать в несколько ином ключе. Поэтому соревноваться REC FLEX и REC RUBBER будут только между собой.

Глава 2. РАСТЯЖЕНИЕИспользовалась напечатанная двусторонняя лопатка толщиной 3мм, шириной и длиной 13 и 165 мм соответственно. Результат стандартного метода испытаний для прочности при растяжении пластмасс ASTM D638 – 14: В испытании на растяжение вперед выдвинулся наш новый материал на основе PET-G REC RELAX.

В спину ему дышат совсем чуть-чуть менее прочные REC ETERNAL и REC PLA на втором и третьем местах соответственно.

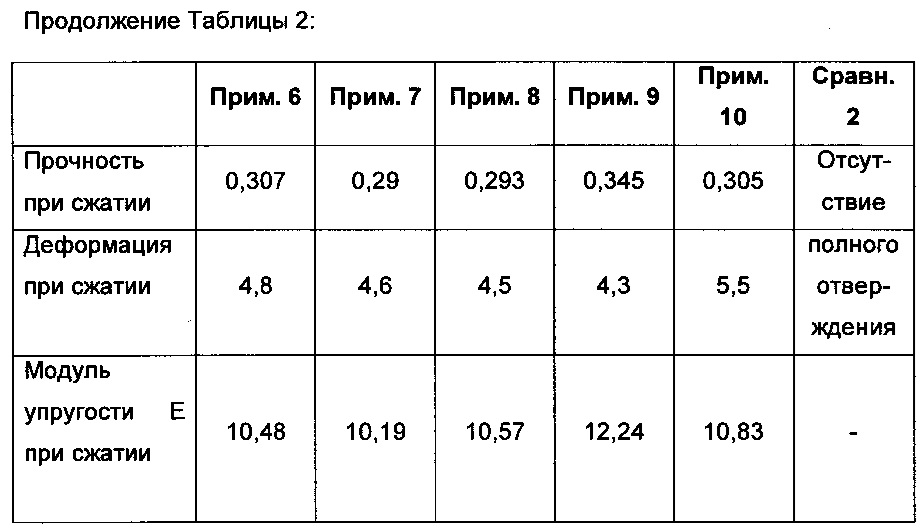

Глава 3. СЖАТИЕ

На этом этапе использовались цилиндры диаметром 12,5 мм и высотой 25,5 мм. Испытывались стандартным методом испытаний сжимающих свойств твердых пластмасс ASTM D695 – 15.

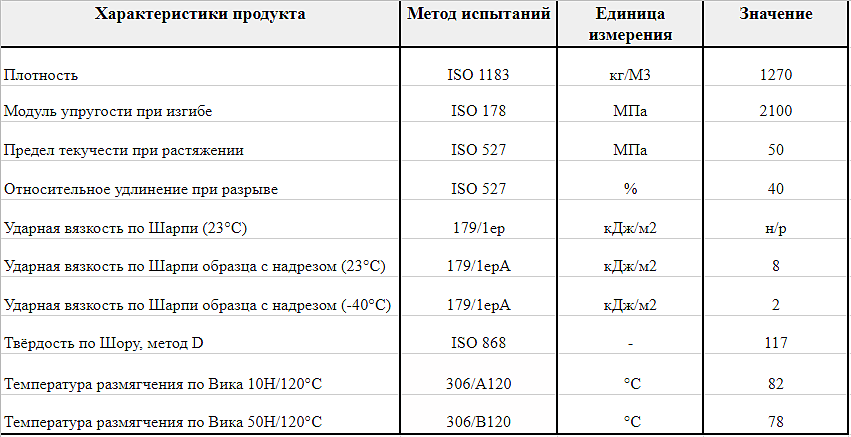

В сжатии REC PLA наверстал отставание по очкам и снова взял первенство. Его прочность при сжатии превосходит ETERNAL в 1,4 раза, а RELAX в полтора раза. Достойно!Также предлагаем сравнить характеристики ABS пластика для 3D печати с литьевым ABS, чтобы ответить на вопрос, насколько литые изделия прочнее напечатанных (характеристики взяты с http://himcompany.com):

Выводы

Итак, теперь стоит сделать мощный концентрат из всего вышенаписанного:

Вывод 1:

Самые прочные, если гнуть:

1. REC PLA

REC PLA

2. REC RELAX

3. REC ETERNAL

Самые прочные, если тянуть:

1. REC RELAX

2. REC ETERNAL

3. REC PLA

Самые прочные, если сжимать:

1. REC PLA

2. REC ETERNAL

3. REC RELAX

Вывод 2:

Напечатанные модели из ABS пластика имеют ту же прочность, что и литые при сжатии и изгибе, но не дотягивают до их показателей при растяжении. Модуль упругости при сжатии находится на уровне 75% от «литьевых» показателей.На этом все, друзья, спасибо за внимание, надеемся, данная информация была для Вас полезной! (А если Вам кажется, что не была – не спешите загадывать наперед, возможно, она пригодится в будущем!)

А если пропустили прошлые исследования, рассказы о них Вы можете найти здесь, на портале 3DToday по ссылкам:

Вредность 3D печати. Часть 1. http://3dtoday.ru/blogs/rec/the-dangers-of-3d-printing-mystery-solved-3-part-one/

Вредность 3D печати. Часть 2. http://3dtoday.ru/blogs/rec/the-harmfulness-of-3d-printing-part-2-the-main/

Масло- и бензостойкость материалов REC http://3dtoday. ru/blogs/rec/oil-and-gasoline-resistance-of-materials-rec/

Материалы для 3D печати REC «Испытание огнем» http://3dtoday.ru/blogs/rec/materials-for-3d-printing-rec-trial-by-fire/

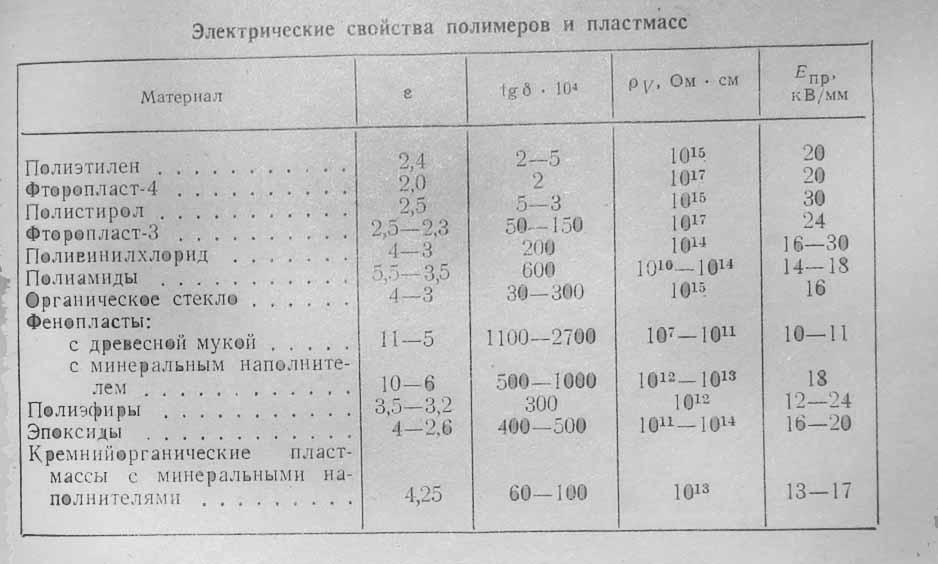

Диэлектрические свойства материалов REC http://3dtoday.ru/blogs/rec/dielectric-properties-of-materials-rec/Если Вас заинтересовали полный отчет о проведенном исследовании или результаты предыдущих наших испытаний, вы сможете найти все это на нашем новом сайте – rec3d.ru

ru/blogs/rec/oil-and-gasoline-resistance-of-materials-rec/

Материалы для 3D печати REC «Испытание огнем» http://3dtoday.ru/blogs/rec/materials-for-3d-printing-rec-trial-by-fire/

Диэлектрические свойства материалов REC http://3dtoday.ru/blogs/rec/dielectric-properties-of-materials-rec/Если Вас заинтересовали полный отчет о проведенном исследовании или результаты предыдущих наших испытаний, вы сможете найти все это на нашем новом сайте – rec3d.ru

У вас есть вопросы? Пишите комментарии, звоните, связывайтесь с нами в соц сетях или по почте. И не забывайте, что мы всегда рады гостям в нашем офисе. У нас в шоуруме много всего интересного!Напоминаем, что Черная Пятница в компании REC продолжается! Сегодня последний день, когда Вы можете приобрести лучшие филаменты для 3D печати со скидкой в 30%!

Наша почта: [email protected] Телефон: +7 (800) 775-7331 (бесплатно из любой точки России)

Офис: г. Москва, ул. Годовикова д. 9, строение 1, подъезд 1. 19, офис 2.3. Технопарк «Калибр».

19, офис 2.3. Технопарк «Калибр».

Спасибо за внимание и удачной печати!

ЧТО ЛУЧШЕ ABS ИЛИ PLA? РАЗРУШАЕМ МИФЫ. / Статьи

Какой пластик лучше?

PLA-ПЛАСТИК (ПОЛИЛАКТИД)

Это полностью биоразлагаемый, безопасный, экологически чистый продукт, полученный из кукурузы или сахарной свеклы. При его производстве не используется ископаемое топливо. Во время работы, при нагревании, PLA издает полусладкий запах. Благодаря этим характеристикам PLA-пластик является наиболее подходящим материалом для использования в закрытых помещениях, в школах и офисах. PLA-пластик является наилучшим материалом для начала работы с 3D-принтером. Более низкая степень деформации этого пластика способствует правильной печати модели, а также обеспечивает высокое разрешение печати, позволяющее создавать модели большей геометрический сложности чем при использовании ABS. Во время печати PLA-пластиком рекомендуется использовать вентилятор для более быстрого затвердевания изделий и достижения более высокого качества печати. Основной недостаток PLA-пластика – это отклеивание углов (деламинация). Не впитывает влагу.

Основной недостаток PLA-пластика – это отклеивание углов (деламинация). Не впитывает влагу.

ABS-ПЛАСТИК (АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛ)

Это прочный и крепкий полимер, полученный из ископаемого топлива, используемый для производства кубиков конструктора Лего и пластиковых чехлов для телефона. При печати больших объектов будьте осторожны, так как возможно деформирование, вызванное тепловым искажением во время остывания частей. Из-за высокой температуры плавления ABS-пластика рекомендуется использование платформы с подогревом для печати, что также позволяет обеспечить правильную адгезию слоев и помогает избежать таких проблем как warping (скручивание углов). Для улучшения адгезии также возможно использование каптоновой ленты. Применение ABS-пластика рекомендуется для изготовления деталей, подвергающихся воздействию высоких температур. Для обработки готовых изделий из ABS-пластика и смягчения поверхности используется ацетон (в виде пара в закрытой ёмкости или с помощью специальной щетки), также можно покрыть поверхность модели акриловой краской. Типичные недостатки ABS-пластика — это образование трещин, скручивание углов и отделение слоев.

Типичные недостатки ABS-пластика — это образование трещин, скручивание углов и отделение слоев.

Общие характеристики

Оба пластика можно сверлить, шлифовать, полировать и красить акриловой краской. В продажу поставляются в виде катушек весом 1 кг, с диаметром нити 1,75 или 3 мм.

Мифы о PLA-пластике

- Растворяется в воде и деформируется во влажной среде. Растворимый в воде пластик — это PVA (поливинилацетат), а не PLA.

- Являясь биоразлагаемым, разлагается за несколько месяцев. Изделие разлагается только в том случае, если его подвергнуть воздействию атмосферных агентов в течение длительного времени. Кроме того, использование материалов с подобными характеристиками является одним из способов заботы об окружающей среде.

- ABS-пластик намного прочнее PLA. При изготовлении пластмассовых предметов методом литья под давлением, детали из ABS-пластика являются более прочными. Технология трехмерной печати основана на методе послойного наплавления.

Таким образом, если адгезия слоев PLA-пластика выше чем у ABS, предметы, изготовленные с его использованием, будут намного прочнее.

Таким образом, если адгезия слоев PLA-пластика выше чем у ABS, предметы, изготовленные с его использованием, будут намного прочнее.

| Технические характеристики | PLA | ABS |

| Плотность (гр/см3) | 1.25 | 1.05 |

| Предел прочности на разрыв (МПа, 23 ºC) | 28 МПа | 30 МПа |

| Температура размягчения | ~ 60 °C | ~ 110 °C |

| Температура плавления | ~ 180 °C | ~ 220 °C |

| Температура экструзии | ~190-200 °C | ~220 °C |

| ABS | PLA |

| Необходимо использование подогреваемой платформы (увеличение затрат электроэнергии) | Использование подогреваемой платформы не является строго необходимым |

| Хорошие результаты без использования вентилятора во время печати | Настойчиво рекомендуется использование вентилятора при печати |

| Лучшая адгезия при использовании каптоновой ленты | Хорошая адгезия на различные поверхности |

| Ограниченная прочность пластика | Более высокая четкость при печати, более высокая адгезия слоев |

| Предрасположен к появлению трещин, отделению слоев и скручиванию углов | Предрасположен к отклеиванию углов и образованию выпуклостей |

Более гибкий. Гнется прежде чем сломаться Гнется прежде чем сломаться |

Более жесткий. Не гнется, сразу ломается |

| Гнется при использовании адгезивных веществ или растворителей (ацетона) | Гнется при использовании адгезивных веществ |

| При печати образуется дым с неприятным токсичным запахом. | Приятный полусладкий запах при экструзии. |

| Изготовлен из ископаемого топлива | Изготовлен из остатков биомассы |

Источник

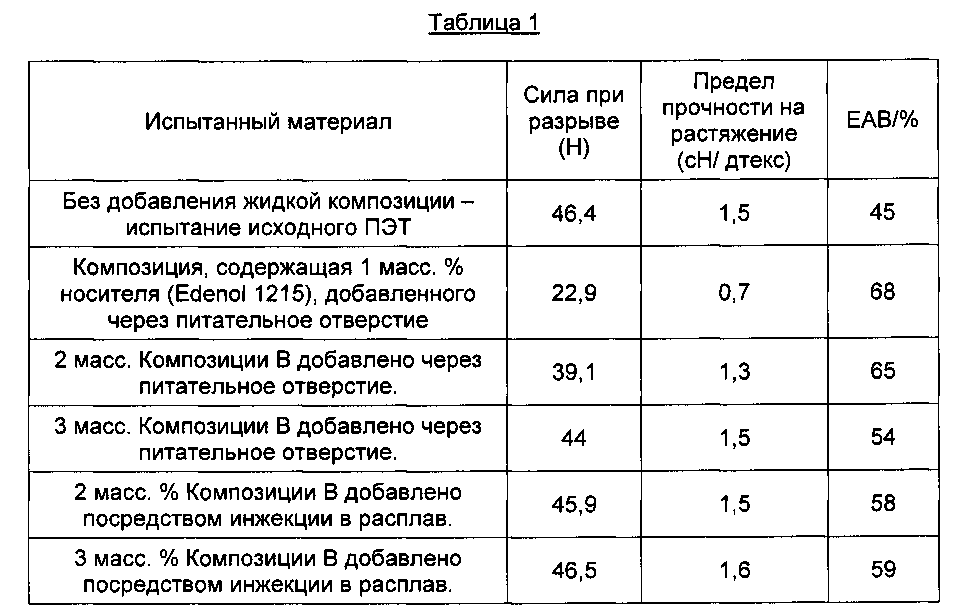

Испытываем на разрыв пластики от BF

Друзья, всем привет!

Мы знаем, что среди вас есть не только любители всевозможных практических аспектов 3D-печати, но и пытливые умы, которым интересна внутренняя кухня процесса с Большими Графиками и Кучей Данных. Если вы относитесь к этой категории читателей, то приглашаем в совместное путешествие в страну испытаний пластика на разрыв вместе с Bestfilament и нашим лучшим помощником в этой истории — испытательной машиной на разрыв Instron 3345.

Испытания проходили на базе международной лаборатории «Композиционные материалы и покрытия» Томского Политехнического университета.

А вот и сама испытательная машина.

Испытательная машина на разрыв Instron 3345

В забеге участвуют образцы из ABS, PETG, SBS (Watson), BFlex. Габариты каждого образца: 110x10x2 мм. Внутреннее заполнение деталей 70%.

Полимерные образцы после испытаний

Само по себе испытание образца проходит максимально незатейливо. Образец фиксируется с двух сторон таким образом, чтобы база для растяжения составляла 20 мм, ну а дальше, как говорят в комедийном сериале, «ключ повернул, напор пошел». Скорость испытания всех образцов 50 мм/мин.

Фото испытаний образца из материала Watson BF

Результаты испытаний

Абсолютные величины результатов испытаний мало что скажут обычному пользователю, поэтому будем проводить исследование в сравнении образцов между собой. В качестве отправной точки для разговора выбираем ABS от BF.

В качестве отправной точки для разговора выбираем ABS от BF.

Фото испытания образца из материала ABS BF

Максимальная нагрузка — максимальное значение нагрузки, которую требовалось приложить в ходе испытания для растяжения образца. Единица измерения: ньютоны.

Нагрузка при разрыве — значение величины нагрузки в момент разрыва образца. Единица измерения: ньютоны.

Максимальное удлинение при растяжении — разница между длиной образца в момент разрыва и длиной образца до испытаний. Напомним, что длина базы образца, подвергающегося испытанию составляет 20 мм. Единица измерения: милиметры.

Модуль Юнга — физическая величина, характеризующая свойства материала сопротивляться растяжению. Иначе говоря напряжение, которое необходимо приложить для удлинения образца на единицу длины. Единица измерения: Па.

Предел текучести — механическая характеристика материала, характеризующая напряжение, при котором деформации продолжают расти без увеличения нагрузки. По сути это нагрузка, при которой в образце происходят необратимые пластические деформации.

По сути это нагрузка, при которой в образце происходят необратимые пластические деформации.

Максимальное напряжение при растяжении.

Ниже приведен протокол испытания образца из материала ABS BF.

Протокол испытаний образца, изготовленного из материала ABS BFПротокол испытаний образца, изготовленного из материала ABS BF

На рисунке изображены графики зависимости напряжения при растяжении к удлинению. Первая точка графика характеризует предел текучести образца, вторая максимальную нагрузку а третья напряжение при разрыве.

Среднее удлинение образцов составило 2,49 мм, что составляет 12,45 %.

Испытания характеризуют ABS пластик как достаточно жесткий, прочный, слабо поддающий удлинению материал.

Далее испытания подверглись образцы, изготовленные из материала PETG BF. PETG характеризуется хорошей спекаемостью слоев и высокими прочностными характеристиками. Проверим так ли это, и насколько PETG прочнее (или нет), чем ABS.

Ниже приведено видео испытаний образца из PETG.

Ниже приведен протокол испытаний образцов, изготовленных из PETG BestFilament.

Протокол испытания образцов из материала PETG BF

Проведем сравнительный анализ ABS и PETG.

Максимальная нагрузка на разрыв составила 0.77 кН, что примерно на 20% выше, чем у АБС.

Однако, образцы из PETG удлиняются примерно на 20-30% больше, а предел текучести и нагрузка при разрыве соответственно ниже. Это характеризует PETG как более пластичный, чем АБС на разрыв материал. Собственно благодаря хорошей этой пластичности, PETG способен выдержать большие нагрузки на разрыв.

Внимательные читатели заметят аномальное значение для четвертого образца в графе «предел текучести» — наглядное отражением факта, что даже незначительный артефакт печати может ощутимо повлиять на физические свойства изделия.Далее на очереди – некогда сверхсекретный и полный тайн Watson от BF (SBS полимер).

Фото испытания образца из материала Watson (SBS)

Протокол испытания образцов из материала Watson (SBS)

Как видим, прочностные характеристики SBS существенно уступают образцам выше.

Максимальная нагрузка на разрыв более чем в 3 раза меньше, чем у образцов из ABS.

Необратимые изменения в образцах происходят при значении напряжения порядка 4.5 МПа, что почти в 5 раз ниже значений аналогичного параметра из ABS.

Но при этом удлинение образца составляет более 100%.

Данные параметры характеризуют SBS-полимер как гораздо более пластичный и гибкий материал, чем ABS и PETG. Прочностные характеристики (при нагрузке на разрыв) не идут ни в какое сравнение ни с ABS ни тем более с PETG.

Таким образом применять SBS следует в случаях, когда требуется некоторая гибкость конечных изделий. Но при наличии различной механической нагрузки на конечное изделие SBS не сможет заменить конструктивные пластики, такие как ABS или PETG.

Последними испытанию подверглись образцы из гибкого материала BFlex

Прокол испытания образцов из гибкого материала BFlex

Данный материал показывает удивительные способности к удлинению. Если предыдущие образцы мы удлинялина 20-30%, гибкий Watson на 100%, то удлинение Bflex составило около 1500%!

Модуль Юнга и предел текучести существенно ниже, чем у образцов выше. Материал хорошо тянется при относительно небольших нагрузках. Однако достаточно быстро наступают необратимые пластичные деформации.

Наши испытания не претендуют на абсолютную истину. Как было отмечено выше, даже небольшие артефакты печати серьезно влияют на результат измерения. Кроме того есть случайные ошибки измерения и т.д. Для получения достоверных численных измерений требуется проведения сотни испытаний однотипных образцов из одного материала и усреднение этих показаний.

Мы взяли по 5 образцов каждого материала. Считаем, что для качественного сравнения материалов между собой этого вполне достаточно.

В будущем мы планируем провести аналогичные испытания образцов одного материала, отпечатанные при различных режимах печати: разная температура, разное заполнение, разное расположение слоев. Таким образом можно будет выявить степень влияния режимов печати на прочность конечных изделий.Напоминаем, что если у вас есть какие-либо вопросы, то вы можете связаться с нами любым удобным образом.

REC. Прочности 3D-печати | Новости аддитивного производства

— Здрасьте, а шо это у Вас?

— Детали, изготовленные методом 3D-печати.

— А шо, крепкие получаются? Машину и дом напечатаешь мне? Ну-ка дай, я на прочность проверю… *ХРЯК*

—… Опа! Не выдержала! Ну, это ваще как-то не очень, только игрушки делать из пластика этого, баловство одно…

Вы тоже хотя бы раз сталкивались с подобными индивидами, предпочитающими измерять прочность чего угодно с помощью силушки своих рук? Мы сталкиваемся с этим постоянно. Причем, даже если бедная деталька так и не покорилась недюжинной силе проверяющего, ясности в вопрос прочности пластика это едва ли приносило больше — сила воздействия на наши выставочные образцы разнится от одного сомневающегося к другому. И раз уж случилось, что именно наша компания уже давно носит на себе клеймо организации, крайне серьезно относящейся к вопросу сбора всех технических характеристик наших материалов, мы решили, что пора разобраться и с этой проблемой раз и навсегда! Мы говорим об испытаниях 3D печатных моделей на изгиб, растяжение и сжатие.

И раз уж случилось, что именно наша компания уже давно носит на себе клеймо организации, крайне серьезно относящейся к вопросу сбора всех технических характеристик наших материалов, мы решили, что пора разобраться и с этой проблемой раз и навсегда! Мы говорим об испытаниях 3D печатных моделей на изгиб, растяжение и сжатие.

Испытания проводились в Центре испытаний, сертификации и стандартизации Функциональных материалов и технологий (ЦИСС ФМТ) при МГУ им. М. В. Ломоносова на универсальной испытательной установке Tinius Olsen 300ST. Условия в помещении испытательной лаборатории — температура — 24°C, относительная влажность 50 %.

За чистоту результатов мы можем смело ручаться — эти ребята ни специально, ни случайно ошибок в цифрах не допустят!

Итак, испытаниям мы подвергли все выпускаемые нами полимеры — привычные ABS и PLA, материал поддержек HIPS, гибкие FLEX и RUBBER, наши новые материалы RELAX, на основе PETG и ETERNAL на основе полимера ASA.

ИЗГИБ

Изгиб — вид деформации, при котором происходит искривление осей прямых брусьев или изменение кривизны осей кривых брусьев, изменение кривизны/искривление срединной поверхности пластины или оболочки.

Прочность на изгиб является мерой, показывающей, насколько хорошо материал сопротивляется изгибу, или «какова жесткость материала». В отличие от нагрузки при растяжении, при испытаниях на изгиб все силы действуют в одном направлении. Обыкновенный, свободно опертый стержень, нагружается в середине пролета: тем самым создается трехточечное нагружение.

Объектом испытаний выступили образцы наших пластиков формы параллелепипедов, их толщина 3 мм, ширина 13 мм, длина 60 мм.

Испытания стандартными методами для изгибных свойств неармированных и армированных пластмасс и электроизоляционных материалов ASTM D790–03.

РАСТЯЖЕНИЕ

Использовалась напечатанная двусторонняя лопатка толщиной 3 мм, шириной и длиной 13 и 165 мм соответственно.

Результат стандартного метода испытаний для прочности при растяжении пластмасс ASTM D638–14.

СЖАТИЕ

На этом этапе использовались цилиндры диаметром 12,5 мм и высотой 25,5 мм. Испытывались стандартным методом испытаний сжимающих свойств твердых пластмасс ASTM D695–15.

Испытывались стандартным методом испытаний сжимающих свойств твердых пластмасс ASTM D695–15.

Также предлагаем сравнить характеристики ABS пластика для 3D-печати с литьевым ABS, чтобы ответить на вопрос, насколько литые изделия прочнее напечатанных.

Рисунок. Зависимость нагрузки от перемещения для образцов REC ETERNAL.1-7

Вывод 1

Самые прочные типы пластиков при изгибе:

1. REC PLA

2. REC RELAX

3. REC ETERNAL

Самые прочные типы пластиков при растяжении:

1. REC RELAX

2. REC ETERNAL

3. REC PLA

Самые прочные типы пластиков при сжатии:

1. REC PLA

2. REC ETERNAL

3. REC RELAX

Вывод 2

Напечатанные модели из ABS пластика имеют ту же прочность, что и литые при сжатии и изгибе, но не дотягивают до их показателей при испытаниях на растяжение. Модуль упругости при сжатии нахо- дится на уровне 75 % от «литьевых» показателей.

У вас есть вопросы? Обращайтесь к нам, мы подберем для вас 3D-принтер или 3D-сканер и расскажем обо всех тонкостях материалов. Обязательно приходите к нам в шоу-рум посмотреть 3D-оборудование в действии.

Обязательно приходите к нам в шоу-рум посмотреть 3D-оборудование в действии.

Сайт: rec3d.ru

Телефон +7 (800) 775-73-31

Эл. почта: [email protected]

Viber: viber.com/rec3d

Telegram: telegram.me/Rec3d_bot

Вконтакте: vk.com/rec3dcompany

Instagram: instagram.com/rec3dcompany

Facebook: facebook.com/rec3dcompany

Адрес: г. Москва, ул. Годовикова

д. 9, строение 1, подъезд 1.19, офис 2.3.

Технопарк «Калибр»

Спасибо за внимание и удачной печати!

Источник: Журнал АТ №1’2017, стр. 16-19

Прочность пластмассы, пластмасса предел прочности

Прочность крупногабаритных изделий

При изготовлении септиков и речных буёв, важным вопросом является оценка и анализ результатов усталостных испытаний пластмасс в условиях естественного нагружения, при погружении изделий в воду и монтажа в земле.

Обобщение результатов изучения прочности пластмасс полученных на предприятии ООО «РотоФорм» при исследованиях предела прочности пластмасс и выносливости позволяют прогнозировать усталостную прочность полимерных материалов и длительность эксплуатации крупногабаритных изделий из пластмасс.

Такие данные могут найти применение при разработке новых конструкций различных изделий. Зная прочность пластмассы можно решать задачи замены материалов при изготовлении и оптимизации существующих элементов из пластмассы, деталей и узлов, работающих в условиях многократного усталостного разрушения.

Специфика предела прочности пластмасс при многократном нагружении — это основа выбора показателей прочности. Оценка и прогноз работоспособности и прочности полимерных материалов, работающих при многократных и переменных нагрузках, значительно отличаются от способов и методов, применяемых для кратковременных или длительных статических нагрузок. Специфична характеристика усталостной работоспособности: вместо статической прочности пластмассы — времени до разрушения, она обычно характеризуется числом циклов нагружения — выносливостью, которое связано с частотой цикла нагружения. Но простая связь предела прочности пластмасс с выносливостью не реализуется в связи с ролью релаксационных процессов и значительным разогревом вследствие механических потерь и гистерезиса, особенно опасного из-за слабой теплопроводности и высокой чувствительности предела прочности и жесткости пластмасс к повышению температуры.

Поэтому весьма существен эффект саморазогрева, который после достижения критического прироста температуры, приводит к размягчению пластмассы. Это явление, специфическое для пластмасс при их многократной нагрузке, приводит к выходу из строя изделий вследствие критической ползучести, т.е. потери формы, а не потери прочности. Такой вид усталостного разрушения был назван тепловым. Прочность пластмассы снижается в перенапряженных местах только в фазе растяжения. Фазы отдыха или сжатия сказываются на процессе разрушения при последующем растяжении через изменение структуры и перераспределение напряжений в результате релаксационных процессов. Поэтому важно соотношение времени релаксации и продолжительности цикла: если за время цикла нагружения релаксация полностью прошла или, наоборот, совершенно не реализовалась (например, при низкой температуре), то долговечность совпадает со статической, т.е. наблюдается аддитивность времен нагружения. Если же периоды релаксации и цикла близки, то наблюдается независимость предела прочности пластмассы от частоты.

Для установления закономерностей разрушения при многократной нагрузке и расчета долговечности надо учесть температуру стационарного (некритического) разогрева и перенапряжения в трещине или рассчитать число циклов до разрушения, исходя из статической прочности и ее зависимости от температуры и скорости (времени) нагружения.

Основные показатели усталостных свойств пластмасс:

— амплитуда напряжения,

— амплитуда деформации,

— заданная работа цикла при ударном нагружении,

— предел теплового разрушения,

— предел выносливости,

— критический разогрев,

— число циклов до разрушения

— частота нагружения

— температура окружающей среды

— коэффициент усталостной прочности.

Систематизация данных в области прочности пластмассы позволяет разрабатывать крупногабаритные изделия из пластмасс, которые гарантированно могут эксплуатироваться в течении всего гарантийного срока.

При более широкой постановке задачи показатели предела прочности пластмассы могут быть разделом общей справочно-информационной системы показателей работоспособности крупногабаритных полимерных материалов (механических — при различных условиях эксплуатации и различных видах достигаемого предельного состояния, в т. ч. статическое разрушение, износ и т.д.).

ч. статическое разрушение, износ и т.д.).

Испытания пластмасс на растяжение

Испытания пластмасс на растяжение

Предел прочности на разрыв

Способность противостоять разрушению при растягивающем напряжении — одно из наиболее важных и широко измеряемых свойств материалов, используемых в конструкциях. Сила на единицу площади (МПа или фунт / кв. Дюйм), необходимая для разрушения материала таким образом, составляет предел прочности на разрыв или предел прочности на разрыв при разрыве .Скорость, с которой образец разрывается в испытании, может варьироваться от 0,2 до 20 дюймов в минуту и будет влиять на результаты. Аналогичным испытанием для измерения свойств при растяжении в системе ISO является ISO 527. Значения, указанные в испытаниях ASTM D638 и ISO 527, в целом существенно не различаются, и любое испытание даст хорошие результаты на ранних этапах процесса выбора материала. Отдельные методы испытаний на растяжение обычно применяются к полимерным пленкам (ASTM D882 или ISO 1184) и эластомерам (ASTM D412 или ISO 37).

На приведенном ниже рисунке из компании Quadrant Engineering Plastic Products показана геометрия испытаний.

ASTM D638:Для этого испытания образцы пластика либо обрабатываются механической обработкой из заготовок, либо отливаются под давлением. Машина для испытания на растяжение вытягивает образец с обоих концов и измеряет силу, необходимую для разрыва образца, и степень растяжения образца перед разрушением.

Относительное удлинение при растяжении

Предельное удлинение инженерного материала — это процентное увеличение длины, которое происходит до того, как он разорвется при растяжении.Предельные значения удлинения в несколько сотен процентов являются обычными для эластомеров и полиолефинов пленки / упаковки. Жесткие пластмассы, особенно армированные волокном, часто имеют значения менее 5%. Сочетание высокого предела прочности на разрыв и большого удлинения позволяет получать материалы с высокой вязкостью.

Модуль упругости при растяжении

Модуль упругости — это отношение напряжения к упругой деформации при растяжении. Высокий модуль упругости означает, что материал жесткий — для создания заданной величины деформации требуется большее напряжение.В полимерах модуль упругости при растяжении и модуль сжатия могут быть близкими или широко варьироваться. Это изменение может составлять 50% или более, в зависимости от типа смолы, армирующих агентов и методов обработки. Модули растяжения и сжатия металлов часто очень близки.

Высокий модуль упругости означает, что материал жесткий — для создания заданной величины деформации требуется большее напряжение.В полимерах модуль упругости при растяжении и модуль сжатия могут быть близкими или широко варьироваться. Это изменение может составлять 50% или более, в зависимости от типа смолы, армирующих агентов и методов обработки. Модули растяжения и сжатия металлов часто очень близки.

В таблице ниже приведены значения среднего предела прочности на разрыв, удлинения при разрыве и модулей растяжения для некоторых наполненных и ненаполненных полимеров.

Типичные значения прочности на разрыв, удлинения и модуля упругости полимеров

| Полимер Тип | Предел прочности при растяжении (МПа) | Удлинение (%) | Модуль упругости при растяжении (ГПа) |

|---|---|---|---|

| АБС | 40 | 30 | 2.3 |

| ABS + 30% стекловолокно | 60 | 2 | 9 |

| Сополимер ацеталя | 60 | 45 | 2,7 |

| Сополимер ацеталя + 30% стекловолокна | 110 | 3 | 9,5 |

| Акрил | 70 | 5 | 3. 2 2 |

| Нейлон 6 | 70 | 90 | 1,8 |

| Полиамид-имид | 110 | 6 | 4,5 |

| Поликарбонат | 70 | 100 | 2,6 |

| Полиэтилен, HDPE | 15 | 500 | 0.8 |

| Полиэтилентерефталат (ПЭТ) | 55 | 125 | 2,7 |

| Полиимид | 85 | 7 | 2,5 |

| Полиимид + стекловолокно | 150 | 2 | 12 |

| Полипропилен | 40 | 100 | 1. 9 9 |

| Полистирол | 40 | 7 | 3 |

Таблица свойств пластических материалов | Сортировка и сравнение

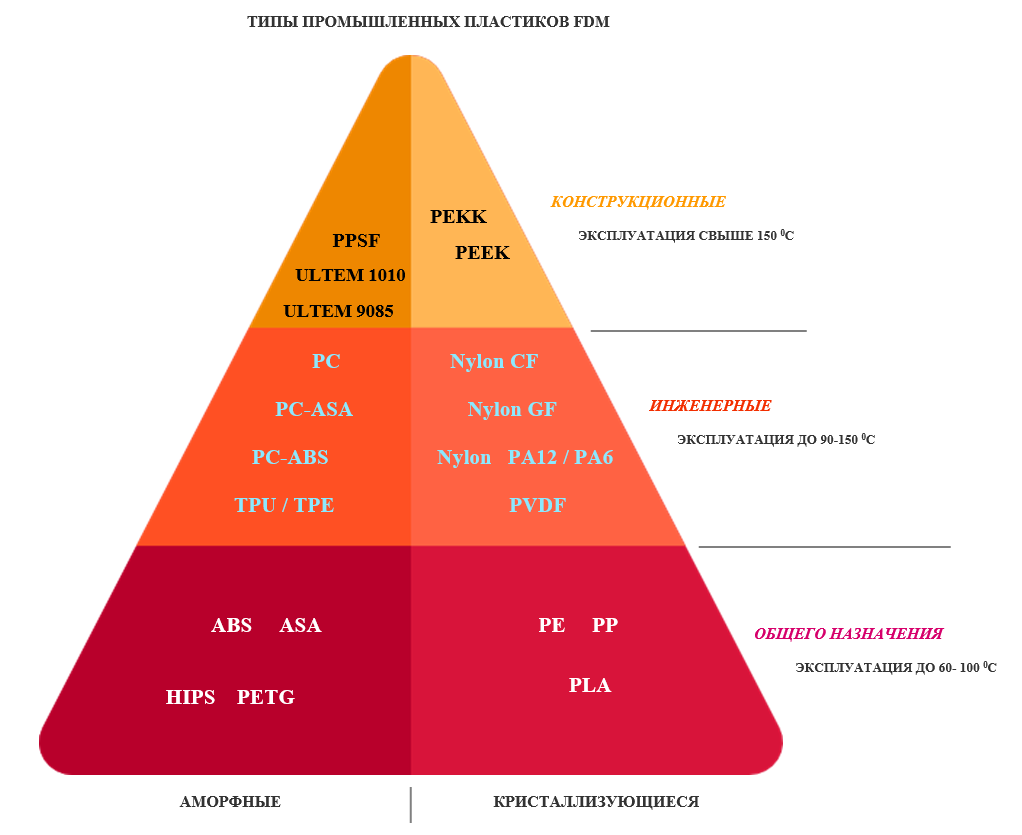

Воспользуйтесь нашей интерактивной таблицей свойств ниже, чтобы просмотреть по группам свойств, отсортировать или сравнить два или более пластиковых материала. Кроме того, вы можете воспользоваться нашим Руководством по выбору пластиковых материалов или Интерактивным треугольником термопластов, чтобы помочь в процессе выбора материала в соответствии с требованиями вашего приложения.Для химически стойкого пластика см. Нашу таблицу химической стойкости пластмасс.

Характеристики стола и направления:

- Просмотр пластиковых материалов, обнаруженных в определенной группе свойств. : Щелкните вкладку определенной группы свойств.

- Сортировка пластмассовых материалов : Щелкайте стрелки вниз или вверх (треугольники) или заголовки столбцов, чтобы отсортировать пластмассы или свойства материалов.

- Сравнить пластмассовые материалы : Выберите два или более материалов и нажмите «Сравнить материалы».

- Дополнительная информация о конкретном пластиковом материале : Щелкните конкретный пластиковый материал для получения дополнительных сведений.

- Прочитать описание свойств : Что такое «предел прочности», «удар по изоду» или «коэффициент трения»? Наведите указатель мыши на заголовок свойства или просмотрите список описаний свойств.

Есть вопрос? Спросите эксперта по пластмассам. | Знаешь, что тебе нужно? Купить сейчас. | Изучите свойства определенного пластического материала.

Свойства материала ТипичныйФизическийМеханическийТермическийЭлектрическийОптическийВсе свойства

* Просмотр дополнительной таблицы данных — щелкните название материала

Свойства некоторых из вышеперечисленных материалов относятся к определенной марке, рецептуре, спецификации или торговой марке, включая следующие: ацеталь (гомополимер), акрил (непрерывно обрабатываемый), DuPont ™ Vespel® Polyimide (Vespel® SP-1), ECTFE ( Halar® 901), ETFE (Tefzel® HT-2183), расширенный ПВХ (Celtec® толщиной 3-12 мм), термопластический лист KYDEX® (KYDEX® 100), Noryl® (модифицированный PPO), нейлон (экструдированный 6/6), ПЭТ (полукристаллический), поликарбонатная пленка (Makrofol® DE 1-1), полиэфирная пленка (Skyrol® SH82. 005 дюймов), полипропилен (гомополимер), PPSU (Radel® R), PVDF (гомополимер).

005 дюймов), полипропилен (гомополимер), PPSU (Radel® R), PVDF (гомополимер).

Все заявления, техническая информация и рекомендации, содержащиеся в этой публикации, предназначены только для информационных целей. Curbell Plastics, Inc. не гарантирует точность или полноту какой-либо информации, содержащейся в данном документе, и заказчик несет ответственность за проведение собственной проверки и принятие собственного решения относительно пригодности конкретных продуктов для любого конкретного применения.

Предел текучести пластмасс — основные принципы, испытание на растяжение и таблица свойств материала

Предел текучести — одно из важнейших свойств материала, о котором необходимо знать. Об этом должен знать каждый инженер-механик.

Почему одни пластмассы разрушаются чисто, а другие деформируются и удлиняются, прежде чем разрушиться? Это частый вопрос и важное явление, которое необходимо понять. Предел текучести пластмасс имеет ключевое значение.

Предел текучести пластмасс имеет ключевое значение.

Многие пластмассы используются для замены металлов, и очень важно понимать соотношение прочности и плотности. Пластмассы, как правило, намного менее плотны, чем металлы, что способствует повышению механической эффективности и снижению энергетической нагрузки, но необходимо понимать прочность пластика. Самый распространенный способ измерения предела текучести пластмасс — это испытание на растяжение. Испытание на растяжение обычно регулируется стандартами, и двумя наиболее распространенными в пластмассовой промышленности являются ASTM D638 и ISO 527.

Испытание на растяжение

В ходе испытания измеряется сила как функция деформации, прилагаемой к пластиковому образцу. Пример тестовой установки показан ниже:

С помощью этого теста можно определить многие важные механические свойства. График, показывающий обычную кривую зависимости напряжения от деформации для пластического материала, показан ниже:

Изображение любезно предоставлено Breakdown с Wikimedia CommonsВажные термины

- Модуль Юнга — это наклон линейного участка кривой.

Другой термин — модуль упругости; это количественный способ описания линейного упругого поведения материала. Единицы измерения обычно выражаются в паскалях (Па) или фунтах на дюйм (psi).

Другой термин — модуль упругости; это количественный способ описания линейного упругого поведения материала. Единицы измерения обычно выражаются в паскалях (Па) или фунтах на дюйм (psi). - Предел текучести — Предел текучести пластика — это предел пластической деформации материала. До достижения предела текучести материал будет действовать упруго, что означает, что если деформация прекратится в любой точке упругой части, материал вернется к своей исходной длине.Как только предел текучести пластика будет достигнут, материал не вернется к своей исходной длине и подойдет. Единицы измерения обычно выражаются в паскалях (Па) или фунтах на дюйм (psi).

- Ultimate Strength — Предел прочности — это максимальное усилие, которое может быть приложено. Единицы измерения обычно выражаются в паскалях (Па) или фунтах на дюйм (psi).

- Fracture — Точка, в которой материал трескается.

- Деформационное упрочнение — Это область, где материал испытывает некоторую деформацию, но может получить дополнительное напряжение без ослабления.

- Сужение — Это область, в которой материал прошел предел прочности и существенно не деформируется, и визуально наблюдается при уменьшении площади поперечного сечения образца.

Предел текучести пластмасс в механической конструкции

Ключевым свойством конструкторов-механиков, использующих пластмассы, является предел текучести, но следует упомянуть ключевую оговорку. Казалось бы, предел текучести будет именно там, где пластик становится неупругим.В действительности из-за молекулярных связей материал иногда может вернуться к своей исходной длине после некоторой части неупругой деформации. Поэтому очень часто отмечают предел текучести при определенной скорости деформации, где 0,2% является наиболее стандартным.

Итак, понимание механического предела текучести имеет первостепенное значение при проектировании пластмасс или других материалов из-за предсказуемости материала. До предела текучести свойства вполне предсказуемы, но после этого предела текучести свойства становятся более изменчивыми, и уверенность в предсказуемости значительно снижается. Другой ключевой момент заключается в том, что некоторые пластмассы НЕ имеют предела текучести. Некоторые пластмассы деформируются только хрупко, что означает, что их деформация является линейно упругой, и при достижении максимальной прочности материал «ломается». Это наблюдается в некоторых компаундированных продуктах (наполнители / добавки / неорганические материалы) и некоторых материалах с очень высоким модулем упругости. Этот тип разрушения наблюдается и в композитах.

Другой ключевой момент заключается в том, что некоторые пластмассы НЕ имеют предела текучести. Некоторые пластмассы деформируются только хрупко, что означает, что их деформация является линейно упругой, и при достижении максимальной прочности материал «ломается». Это наблюдается в некоторых компаундированных продуктах (наполнители / добавки / неорганические материалы) и некоторых материалах с очень высоким модулем упругости. Этот тип разрушения наблюдается и в композитах.

Предел текучести пластмасс таблица

В таблице ниже приводится сравнение различных пластиков и других интересующих материалов:

| Материал | Предел текучести (МПа) |

| Полипропилен | 12-43 |

| Нейлон 6,6 | 45 |

| Полиэтилен высокой плотности | 26-33 |

| Поливинилхлорид | 55 |

| Поливинилиденфторид | 48 |

| ASTM A36 Сталь | 250 |

| Кожа человека | 15 |

| Кость | 104-121 |

| Алмаз | 1600 |

| Медь | 70 |

Сводка

Эта статья дает общее представление о некоторых основных механических свойствах пластмасс, а именно о пределе текучести. Знание физического предела текучести поможет при разработке новых деталей для широкого спектра конечных применений. Пластмассы используются в большем количестве приложений каждый день, поэтому понимание того, как материал будет реагировать в различных средах, будет чрезвычайно полезным для инженерии будущего.

Знание физического предела текучести поможет при разработке новых деталей для широкого спектра конечных применений. Пластмассы используются в большем количестве приложений каждый день, поэтому понимание того, как материал будет реагировать в различных средах, будет чрезвычайно полезным для инженерии будущего.

Что такое пластмассы с высокой прочностью на разрыв?

Чтобы понять пластмассы с высокой прочностью на разрыв , мы должны сначала обсудить предел прочности. Прочность на растяжение — это максимальное напряжение, которое материал может выдержать без разрушения при растяжении или растяжении.Некоторые материалы резко ломаются — это называется «хрупким разрушением», в то время как другие испытывают некоторую деформацию перед разрушением. Прочность на растяжение — одно из наиболее важных и широко измеряемых свойств материалов, используемых в конструкциях. Пластмассы с высокой прочностью на разрыв могут заменять металл во многих сферах применения, снижая вес и стоимость без ущерба для рабочих характеристик.

Общие сведения о пластмассах с высокой прочностью на разрыв

Данные о растяжении пластмасс определяются в лаборатории с идеальным контролем температуры в краткосрочных условиях, в то время как в реальных условиях эксплуатации с течением времени возникают нагрузки с переменными температурами.Когда тепло сочетается с нагрузкой, некоторые пластмассы проявляют ползучесть (тенденцию к медленному удлинению, деформации и деформации), что может сделать данные о растяжении потенциально неверными. Чтобы компенсировать это, инженеры также обращаются к модулю упругости при растяжении (модулю упругости), который представляет собой отношение напряжения к деформации ниже предела текучести материала. При проектировании до уровня напряжения ниже модуля упругости пластиковые компоненты с большей вероятностью будут функционировать в пределах своих практических эксплуатационных ограничений.

Top 4 пластика с высокой прочностью на разрыв

- PAI — Полиамидимид (PAI) может похвастаться самой высокой прочностью на разрыв из всех пластмасс при давлении 21 000 фунтов на квадратный дюйм.Этот высокоэффективный пластик имеет наивысшую прочность из всех неармированных термопластов, хорошую износостойкость и радиационную стойкость, низкую горючесть и дымовыделение, а также высокую термическую стабильность. Детали PAI можно найти в двигателях, клапанах, шестернях, электрических разъемах и упорных шайбах.

- Ultem® — Также известный как PEI, Ultem® имеет предел прочности на разрыв 15 200 фунтов на квадратный дюйм и отличное сочетание механических свойств. Он легко обрабатывается и изготавливается, имеет отличную прочность и жесткость, высокую диэлектрическую прочность и температуру непрерывного использования 340 ° F.PEI часто используется в медицинских и химических инструментах из-за его термостойкости, устойчивости к растворителям и пламени.

- PEEK — Один из лучших инженерных термопластов с высокими эксплуатационными характеристиками на рынке, PEEK обладает превосходным сочетанием механических свойств, включая предел прочности на разрыв 14 000 фунтов на квадратный дюйм. Он может выдерживать высокие температуры (до 480ºF при непрерывном использовании), обладает хорошей износостойкостью и стойкостью к истиранию, а также обладает отличной химической стойкостью и стойкостью к гидролизу. PEEK можно найти в самых требовательных приложениях и самых суровых условиях, таких как детали самолетов, подшипники, насосы и медицинские имплантаты.

- Нейлон — Особо следует упомянуть нейлон с пределом прочности на разрыв 12 400 фунтов на квадратный дюйм. Этого пластика с высокой прочностью на разрыв часто можно не заметить, но он имеет относительно высокую температуру плавления (450 ° F) и демонстрирует отличную стойкость к истиранию. Он также обладает высокой химической стойкостью и не повреждается маслами, растворителями или спиртами. Нейлон используется в широком спектре применений, от составных струн до замены металлов низкой прочности.

Мы превосходно работаем с деталями из пластика с высокой прочностью на разрыв

Reading Plastic занимается обработкой и производством деталей из пластика с высокой прочностью на разрыв более трех десятилетий.Наши запчасти можно найти в самых разных отраслях и сферах применения по всему миру. Чтобы получить точно обработанные пластиковые детали, позвоните специалистам Reading Plastic сегодня: 610-926-3245.

Механические свойства полимеров

Ключевые слова

удлинение,

модуль,

сила,

стресс

стойкость

Так что же «механическое» в собственности?

Если вы много читали из The Macrogalleria, , вы заметите, что мы много говорим о полимерах как о «прочных» и «жестких» или, возможно, даже «пластичный».Прочность, ударная вязкость и пластичность — все это механические свойства. характеристики. Но что на самом деле означают эти слова? Как мы измеряем, как «прочный» полимер? Чем отличается «прочный» полимер а «жесткий» полимер? Эта страница посвящена разбору всех этих имеет значение.Сила

Сила — это механическое свойство, с которым вы должны понимать, но вы можете не знать, что мы подразумеваем под словом «сильный», когда мы говорим о полимерах. Во-первых, существует более одного вида сила.Прочность на разрыв . Полимер имеет растяжение сила, если она сильна, когда ее тянут так:Прочность на растяжение важна для материала, который будет растягиваться. или под напряжением. Волокна нуждаются в хорошем растяжении сила. На изображении ниже показано испытание на растяжение полимера простого винилового эфира, изотактического поли (изобутилвинилового эфира).

Тогда есть сила сжатия . Образец полимера имеет прочность на сжатие, если она сильная, когда ее пытаются сжать, как это:

Бетон является примером материала с хорошей прочностью на сжатие.Все, что должно поддерживать вес снизу, должно быть хорошо прочность на сжатие.

Существует также прочность на изгиб и прочность. Полимерный образец имеет изгиб сила, если она сильна, когда ее пытаются согнуть.

Мы могли бы поговорить о других видах силы. А образец на кручение прочность, если он сильный при попытке скручивания Это. Затем идет удар , сила . Образец имеет ударную вязкость, если он силен, когда по нему резко и внезапно бьют, как молотком.

Что такое сила?

Но что значит быть сильным? У нас есть очень точное определение. Для иллюстрации воспользуемся пределом прочности на разрыв. Для измерения прочности на разрыв образца полимера, мы берем образец и пытаемся растянуть его так же, как на картинке выше. Обычно мы растягиваем его с помощью такой машины, как Instron. Эта машина просто зажимает каждый конец образца, а затем, когда вы включаете его, он растягивает образец. Пока он растягивает образец, он измеряет количество прилагаемой силы ( F ).Когда мы знаем силу, действующую на образец, мы затем делим полученное номер по площади поперечного сечения ( A ) нашего образца. Ответ это напряжение , которое испытывает наш образец.

Затем, используя нашу машину, мы продолжаем увеличивать количество силы, и нагружайте образец естественным образом, пока он не сломается. Стресс, необходимый для разрыв образца — это предел прочности материала на разрыв.Точно так же можно представить аналогичные испытания на сжатие или изгиб. сила.Во всех случаях сила — это напряжение, необходимое для разрушения образец.

Поскольку растягивающее напряжение — это сила, приложенная к образцу, деленная на площадь поперечного сечения образца, растягивающее напряжение и предел прочности Кроме того, оба измеряются в единицах силы, разделенных на единицы площади, обычно Н / см 2 . Напряжение и прочность также можно измерить в мегапаскали (МПа) или гигапаскали (ГПа). Легко конвертировать между в разных единицах измерения, поскольку 1 МПа = 100 Н / см 2 , 1 ГПа = 100000 Н / см 2 , и конечно 1 ГПа = 1000 МПа.

В других случаях напряжение и сила измеряются в старых английских единицах. фунтов на квадратный дюйм, или psi. Если вам когда-нибудь понадобится преобразовать psi в Н / см 2 , коэффициент пересчета составляет 1 Н / см 2 = 1,45 фунт / кв. Дюйм.

Удлинение

Но понимание механических свойств полимера — это нечто большее, чем просто зная, насколько он силен. Вся сила говорит нам, сколько стресса нужно что-то сломать. Это ничего не говорит нам о том, что происходит с нашим образцом, пока мы пытаемся его разбить.Вот где это стоит изучить поведение образца полимера при удлинении и . Удлинение — это разновидность деформации. Деформация — это просто изменение форма, которой все подвергается под нагрузкой. Когда мы говорим о растягивающем напряжении, образец деформируется при растяжении и удлиняется. Мы, конечно, называем это удлинением.

Обычно мы говорим о относительном удлинении, то есть о длине образец полимера после его растяжения ( L ), разделенный на исходная длина образца ( L 0 ), а затем умноженная на 100.

Мы измеряем ряд параметров, связанных с удлинением. Который Самое главное зависит от типа изучаемого материала. Два важными вещами, которые мы измеряем, являются предельное удлинение и эластичный удлинение

Максимальное удлинение важно для любого материала. Ничего особенного больше, чем вы можете растянуть образец до того, как он разорвется. Эластичный удлинение — это процент удлинения, которого можно достичь без постоянного деформируя ваш образец.То есть на сколько можно его растянуть, а еще верните образец к исходной длине, как только вы отпустите подчеркните это. Это важно, если ваш материал — эластомер. Эластомеры должны растягивать большое расстояние и все еще приходить в норму. Большинство из них могут растягиваться от 500 до Удлинение на 1000% и возврат к исходной длине без каких-либо беда.

Модуль

Эластомеры должны демонстрировать высокое эластичное удлинение. Но для некоторых других типов материалов, таких как пластик, обычно лучше что они не растягиваются и не деформируются так легко.Если мы хотим знать, насколько хорошо материал сопротивляется деформации, мы измеряем то, что называется модулем . Чтобы измерить модуль упругости при растяжении, мы делаем то же самое, что и для измерения прочность и предельное удлинение. На этот раз мы измеряем стресс, который мы воздействуя на материал, как мы это делали, когда измеряли растяжение сила. Мы медленно увеличиваем уровень стресса, а затем измеряем удлинение образца на каждом уровне напряжения. Мы продолжаем делать это до тех пор, пока образец не сломается.Затем мы строим график зависимости напряжения от удлинение, например:

Этот график называется кривой напряжения-деформации. (Напряжение — это любой деформация, в том числе удлинение. Удлинение — это слово, которое мы используем, если мы говорим конкретно о деформации при растяжении.) Высота кривой при разрыве образца — это, конечно, предел прочности, а модуль упругости — это наклон этого графика. Если склон крутой, образец имеет высокий модуль упругости при растяжении, а это означает, что он сопротивляется деформации. Если наклон пологий, тогда образец имеет низкий модуль упругости, что значит он легко деформируется.Бывают случаи, когда кривая напряжения-деформации не является красивой и прямой, например мы видели выше. Для некоторых полимеров, особенно гибких пластиков, мы получаем странные кривые, которые выглядят следующим образом:

Наклон не является постоянным по мере увеличения напряжения. Наклон, то есть модуль, изменяется с напряжением. В таком случае обычно начальный уклон в качестве модуля, как вы можете видеть на кривой зависимости напряжения от деформации. выше.

Как правило, волокна имеют самые высокие модули растяжения, а эластомеры — самый низкий, а у пластиков модуль растяжения находится где-то посередине между волокнами и эластомеры.

Модуль упругости измеряется путем вычисления напряжения и деления на удлинение, и будет измеряться в единицах напряжения, разделенных на единицы удлинения. Но поскольку удлинение безразмерно, у него нет единиц, с помощью которых мы можем делить. Таким образом, модуль выражается в тех же единицах, что и прочность, например Н / см 2 .

Прочность