Принцип работы натяжного ролика грм – АвтоТоп

Механизм ГРМ, который работает за счет роликов и ремня, служит для того, чтобы синхронизировать работу распределительного и коленчатого валов. Это необходимо для того, чтобы такты вращения вала совпадали с тактами впрыска и выпуска топливной смеси, которая толкает поршни и приводит мотор в движение. В этой статье мы поговорим о том, зачем нужен обводной ролик, отвечающий за натяжение ремня ГРМ, и почему так важно следить за его состоянием.

Чем это грозит?

Сколько бы ни говорили о том, как важно производить регулировку обводного ролика натяжения ремня ГРМ, многие автовладельцы пропускают это мимо ушей и продолжают ограничиваться заменой моторного масла и колодок. Тем не менее такое халатное отношение к состоянию натяжного ролика ремня ГРМ запросто может привести к тому, что валы перестанут двигаться синхронно.

Чем это грозит? Дело в том, что клапаны и поршни двигаются синфазно, таким образом, что, пока поршень находится внутри камеры сгорания, клапан ее освобождает.

При следующем такте все происходит с точностью до наоборот, а затем цикл повторяется.

Если натяжной ролик механизма и ремня ГРМ работает по фазе, смещенной хоть на сколь угодно мало градусов, проблемы не миновать. Может случиться так, что клапан с поршнем встретятся и нанесут друг другу взаимный урон. Такое явление называется загибанием клапанов, и о том, во сколько обойдется ремонт такого двигателя, сказать достаточно сложно. Одно известно точно: такой ремонт является капитальным и требует как минимум замены головки блока цилиндров в сборе.

Сколько составляет межсервисный интервал натяжного обводного ролика ремня ГРМ? Здесь все зависит от конкретной марки и модели авто, а также от тех требований, которые описываются в сервисной книжке машины.

Сколько составляет средняя цифра? Если верить официальной статистике, то общепринятой нормой по замене натяжного ролика ремня ГРМ является показатель в 90–100 тысяч километров. Если этот показатель несколько превышен, ничего страшного нет. Однако не стоит забывать и о том, что необходимо время от времени производить подтяжку, это является залогом того, что не произойдет проскальзывания, и мотор не выйдет из строя неожиданно.

Однако не стоит забывать и о том, что необходимо время от времени производить подтяжку, это является залогом того, что не произойдет проскальзывания, и мотор не выйдет из строя неожиданно.

Также стоит отметить, что помимо халатного отношения к обслуживанию собственного автомобиля нередко владельцы экономят на комплектующих и приобретают детали, которые были сняты с бывшего в эксплуатации автомобиля и прошли процедуру восстановления. Натяжной ролик ремня, связывающего ГРМ, — не исключение из правил, но делать так категорически не рекомендуется. Если бывшая в эксплуатации деталь выведет мотор из строя, предъявлять претензии будет уже некому, а необходимость капитального ремонта станет очевидной.

Регулировка

Ролик, обеспечивающий натяжение ремня ГРМ, располагается с торцевой части двигателя. Он оборудуется пружинно-плунжерным механизмом, который позволяет многократно облегчить процедуру регулировки, а также сделать ее более быстрой и простой даже для человека, у которого нет специальных знаний и навыков.

А тем временем производить процедуру регулировки необходимо регулярно. Это гарантирует то, что неприятный эффект, который был описан в предыдущем разделе статьи, не наступит, и не придется тратиться на дорогостоящий и трудоемкий ремонт двигателя.

Что для этого нужно сделать? Чтобы регулировка прошла должным образом, крайне желательно вооружиться динамометром. Он позволит точно понимать, на сколько производить регулировку в том или ином направлении, во избежание перетирания тонкого резинового слоя при эксплуатации автомобиля.

Конечно, можно обойтись и без специального инструмента. Однако стоить помнить, что это всего лишь временная мера. Для чего это может пригодиться? К примеру, мотор может выйти из строя в пути. Или же ремонт двигателя производится самостоятельно, в гаражных условиях, и после этого необходимо доехать до сервиса своим ходом, чтобы уже там при помощи специального оборудования произвели настройку более качественно и точно.

Резюме

Регулировка натяжения ременного механизма крайне важна для любого автомобиля, будь то отечественная машина или дорогая иномарка премиум-класса. Важно понимать, что без качественной и своевременной регулировки двигатель не будет работать в полную силу. Кроме того, это может быть чревато усиленным износом, поэтому лучшим решением будет обратиться в сервис, где регулировку произведут качественно и наиболее точно.

Устройство ГРМ

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается.

Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан.

По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного.

Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Для нормальной работы ременного привода ГРМ необходимо, чтобы ремень всегда имел определенное натяжение. Это достигается введением в привод ГРМ специального устройства — натяжного ролика. Все о натяжных устройствах, их существующих типах, конструкции, принципах работы и замене читайте в этой статье.

Что такое натяжной ролик ГРМ?

Ролик ГРМ натяжителя (натяжной ролик, натяжное устройство) — вспомогательный компонент ременного привода ГРМ, обеспечивающий необходимое для нормальной работы привода натяжение ремня. Дополнительно данное устройство может выполнять функции обводного ролика.

Ременной привод газораспределительного механизма чувствителен к силе натяжения ремня. Чрезмерное натяжение приводит к интенсивному износу деталей ГРМ — подшипников шкивов (водяного насоса, генератора, натяжителя и т. д.), самого ремня и прочих. Кроме того, тугой ремень быстрее вытягивается, его срок службы сокращается. Слишком слабый натяг чреват более серьезными проблемами — проскальзыванием ремня по зубчатым шкивам газораспределительных валов, что приводит к нарушению фаз газораспределения и ухудшению работы всего двигателя.

д.), самого ремня и прочих. Кроме того, тугой ремень быстрее вытягивается, его срок службы сокращается. Слишком слабый натяг чреват более серьезными проблемами — проскальзыванием ремня по зубчатым шкивам газораспределительных валов, что приводит к нарушению фаз газораспределения и ухудшению работы всего двигателя.

Поэтому в привод ГРМ вводится натяжное устройство в виде роликов той или иной конструкции, которые в процессе эксплуатации двигателя поддерживают оптимальный натяг ремня.

Типы, конструкция и принцип работы натяжных роликов

Конструктивно все натяжители ремня ГРМ сочетают в себе два элемента:

Ролик — пластиковый или металлический шкив с гладкой поверхностью, установленный на одно- или двухрядном радиальном шарикоподшипнике. Ролик упирается в тыльную сторону ремня, и во время работы двигателя свободно вращается под действием бегущего по нему ремня. Ролики могут быть гладкими или иметь бурт (бурты) для предотвращения смещения ремня.

В приводах ГРМ применяется один или два натяжных ролика в зависимости от длины и конфигурации ремня. Ролики могут иметь общее или индивидуальные натяжные устройства.

Ролики могут иметь общее или индивидуальные натяжные устройства.

Натяжное устройство — механизм, обеспечивающий такое позиционирование ролика, при котором достигается необходимое натяжение ремня. Натяжные устройства бывают двух типов:

- С ручной установкой силы натяжения ремня;

- С автоматической установкой силы натяжения ремня.

К первому типу относятся натяжители двух видов:

В эксцентриковых устройствах в роли натяжителя выступает втулка со смещенной осью, помещенная внутрь ролика. При вращении такого натяжителя вокруг оси, ролик меняет свое положение относительно ремня, чем и достигается натяг с необходимым усилием.

В ползунковых устройствах ролик может двигаться по ползунку перпендикулярно ремню, обеспечивая его необходимое натяжение. Регулировка положения ролика обычно осуществляется винтом. Натяжители данного типа сегодня используются редко, так как эксцентриковые устройства компактны, более просты и надежны в работе.

Эксцентриковые и ползунковые натяжители имеют ряд недостатков:

- Необходимость ручной регулировки натяжения ремня, для чего необходимо использовать динамометр;

- Неконтролируемое изменение натяжения ремня со временем вследствие его растяжения и износа;

- Необходимость периодической регулировки натяжения.

Все эти проблемы решаются автоматическими натяжными устройствами. Данные натяжители имеют механизм, который обеспечивает автоматическое натяжение ремня при монтаже привода, а впоследствии компенсирует изменение натяга вследствие износа ремня, изменения режима работы двигателя, перепадов температуры и влажности, производственных допусков в деталях привода ГРМ, и т.д. Кроме того, автоматические натяжители благодаря особенностям конструкции выполняют функции демпферов, снижающих амплитуду вибраций ремня, поглощающих толчки и удары, и т.д.

Сегодня существует два основных вида автоматических натяжителей:

- Механические — пружинные;

- Гидравлические — масляные.

Пружинные устройства, в свою очередь, также бывают двух видов:

- С пружиной сжатия;

- С пружиной кручения.

В натяжителях первого типа используется обычная витая пружина, работающая на сжатие, чем и обеспечивает прижим ролика к ремню. В натяжителях второго типа используется короткая витая пружина, нижний виток которой зафиксирован на основании, а верхний воздействует на ролик, прижимая его к ремню. В обоих случаях сила натяжения пружины задана еще на предприятии-изготовителе, поэтому при монтаже натяжного устройства на двигатель нет необходимости выполнять регулировку — ролик сам займет необходимое положение.

В обоих случаях сила натяжения пружины задана еще на предприятии-изготовителе, поэтому при монтаже натяжного устройства на двигатель нет необходимости выполнять регулировку — ролик сам займет необходимое положение.

Гидравлические натяжители — это наиболее сложные и дорогие, но и наиболее эффективные устройства, обеспечивающие не только автоматическую установку натяжения ремня, но и компенсирующие изменение натяга в очень широких пределах. Основу устройства данного типа составляет гидравлический цилиндр, который может устанавливаться двумя способами:

- На одном кронштейне с роликом — в этом случае шток цилиндра упирается в опорный кронштейн или в специальный упор на блоке двигателя;

- На блоке двигателя — в этом случае шток цилиндра упирается в подвижный кронштейн с роликом.

Сегодня существует множество конструкций цилиндров, однако они все построены на одном принципе. В цилиндре предусмотрено две сообщающихся полости, разделенных плунжером, связанный с плунжером шток и клапан. Рабочая жидкость может перетекать между полостями через каналы плунжера и клапан. Нормальное натяжение ремня обеспечивается равностью давлений масла в полостях и пружиной. При ослаблении или увеличении натяга ремня плунжер под воздействием пружины смещается, вследствие чего масло перетекает из одной полости в другую, и плунжер уравновешивается в новом положении, обеспечивая необходимое натяжение ремня. Работа различных моделей цилиндров может отличаться, но в общих чертах она соответствует вышеописанному.

Рабочая жидкость может перетекать между полостями через каналы плунжера и клапан. Нормальное натяжение ремня обеспечивается равностью давлений масла в полостях и пружиной. При ослаблении или увеличении натяга ремня плунжер под воздействием пружины смещается, вследствие чего масло перетекает из одной полости в другую, и плунжер уравновешивается в новом положении, обеспечивая необходимое натяжение ремня. Работа различных моделей цилиндров может отличаться, но в общих чертах она соответствует вышеописанному.

Следует заметить, что новые автоматические натяжители (как гидравлические, так и пружинные) для удобства монтажа поставляются в сжатом состоянии, их шток или пружина зафиксированы чекой. Устройство монтируется на двигатель, затем чека удаляется и ролик занимает свое рабочее положение, обеспечивая необходимое натяжение ремня. При этом каких-либо дополнительных регулировок выполнять не нужно.

Правильный выбор, замена и регулировка ролика ГРМ натяжителя

Натяжители ремня ГРМ в зависимости от типа и конструкции обладают различным ресурсом и требуют замены или ремонта при различном пробеге. Наименее долговечны обычные механические ролики (эксцентриковые и ползунковые), их рекомендуется менять при каждой замене ремня ГРМ или через одно ТО. Именно поэтому ремни ГРМ часто продаются в комплекте с обводным и натяжным роликом. Автоматические натяжные устройства более долговечны, они могут служить в течение всего срока эксплуатации двигателя, их замена зачастую требуется только в случае неисправности.

Наименее долговечны обычные механические ролики (эксцентриковые и ползунковые), их рекомендуется менять при каждой замене ремня ГРМ или через одно ТО. Именно поэтому ремни ГРМ часто продаются в комплекте с обводным и натяжным роликом. Автоматические натяжные устройства более долговечны, они могут служить в течение всего срока эксплуатации двигателя, их замена зачастую требуется только в случае неисправности.

Для замены необходимо выбирать ролики тех типов и каталожных номеров, которые рекомендованы производителем транспортного средства. Как правило, монтаж роликов другого типа невозможен вследствие различия монтажных размеров. При применении натяжителей с другими характеристиками может нарушиться нормальная работа газораспределительного механизма и всего двигателя.

Монтаж нового натяжного устройства может производиться как при снятом, так и при установленном ремне ГРМ — все зависит от конструкции конкретного двигателя. Автоматические натяжители нужно только смонтировать, механические натяжители необходимо регулировать с применением специального инструмента (например — ключа для поворота эксцентрикового ролика) и динамометра для выставления правильного натяжения ремня. Работу следует выполнять строго по инструкции по техническому обслуживанию и ремонту автомобиля, при несоблюдении рекомендаций высок риск повредить ролик.

Работу следует выполнять строго по инструкции по техническому обслуживанию и ремонту автомобиля, при несоблюдении рекомендаций высок риск повредить ролик.

При верном подборе, монтаже и регулировке натяжной ролик будет надежно выполнять свои функции, обеспечивая эффективную работу силового агрегата в любых условиях.

Принцип работы натяжного ролика ремня ГРМ

Зачем нужна система натяжения

Автомобиль — это тонкий механизм, состоящий из множества деталей. Он работает стабильно только в том случае, если все его составляющие правильно настроены. Ремень ГРМ является важной частью конструкции. Он запускает распределительный вал, а в некоторых машинах — и насосы.Правильная работа ременного привода зависит от степени натяжения ремня

Правильная работа ременного привода зависит от степени натяжения ремня. Для ее регулировки в конструкции предусмотрен ролик. Если сила натяжения будет слишком большой, привод ГРМ сломается. Но если она окажется недостаточной, то мотор автомобиля будет работать не на полную мощность.

Принцип работы натяжного ролика ремня ГРМ

Сначала поговорим о ролике. Это часть системы, которая регулирует степень натяжения ремня. Вторая часть системы — это механизм натяжения. С роликом они составляют единое целое.Натяжной механизм регулирует положение ролика во время движения на ремне. Регулировка силы натяжения бывает ручной или автоматической. В последнем случае за нее отвечает электронная система. Если механизм ручной, то настраивать его придется при ремонте или техническом обслуживании.

Способы регулировки

Отрегулировать систему можно с помощью механических и гидравлических устройств. При механической регулировке используется пружина (сжатия или витая). Механическая регулировка — это всегда ручной способ настройки, а потому не так уж просто будет использовать ее в дороге. Гидравлические устройства более сложные. Они стоят дороже, но зато могут использоваться для автоматической регулировки. Возможна точная настройка в самых сложных условиях. На современных автомобилях обычно устанавливают именно гидравлические устройства.

При механической регулировке используется пружина (сжатия или витая). Механическая регулировка — это всегда ручной способ настройки, а потому не так уж просто будет использовать ее в дороге. Гидравлические устройства более сложные. Они стоят дороже, но зато могут использоваться для автоматической регулировки. Возможна точная настройка в самых сложных условиях. На современных автомобилях обычно устанавливают именно гидравлические устройства.Ролик-натяжитель ремня ГРМ: особенности конструкции и разновидности

В большинстве современных автомобилей можно встретить ролик натяжителя ремня ГРМ. Он необходим для обеспечения нормального функционирования двигателя внутреннего сгорания. Конструкции у роликов могут быть различными, зависит все от типа регулировки – ручной или автоматической. Принцип работы этих устройств тоже будет отличаться, причем существенно.

Основные особенности натяжных роликов

По своей сути ролик натяжителя ремня ГРМ 2108 или любого другого автомобиля – это неотъемлемый компонент привода. С его помощью получается обеспечить нормальную работу механизма газораспределения. В качестве второстепенной задачи на это устройство переходят функции обводного ролика.

С его помощью получается обеспечить нормальную работу механизма газораспределения. В качестве второстепенной задачи на это устройство переходят функции обводного ролика.

Любой привод, в котором имеется гибкий ремень, чувствителен к натяжению. Если увеличить силу, то элементы газораспределительного механизма будут быстрее изнашиваться. А это такие компоненты: водная помпа, подшипники генератора, коленчатого и распределительного валов. Даже зубья на шкивах быстрее стираются. Также сокращается ресурс ремня.

Но если натянуть слишком слабо, то ремень будет проскальзывать на шкивах. В результате этого сбиваются фазы газораспределения, двигатель будет работать намного хуже. Именно для поддержания работы мотора в нормальном режиме и присутствует в конструкции натяжной ролик с ручной или автоматической регулировкой.

Ролики натяжных устройств

В любом натяжном механизме имеется два основных узла:

- Непосредственно натяжитель.

- Ролик.

Ролик – это шкив из металла или пластика, его рабочая поверхность гладкая.

На ролике рабочая поверхность соприкасается с тыльной стороной ремня. При работе двигателя внутреннего сгорания этот элемент свободно вращается. Конструкция роликов может быть как идеально гладкой, так и с буртиками, чтобы не смещался ремень при работе.

В зависимости от того, какая длина у ремня, в конструкции привода системы газораспределения может быть один или два ролика. В конструкции ГРМ 2110 ролик натяжителя ремня всего один. На 16-клапанных моторах используется два элемента, но один из них — обводной – в регулировке натяжения не участвует.

Натяжные устройства

Натяжные механизмы позволяют обеспечить максимально эффективное для работы положение ролика. Устройства бывают таких видов:

- Автоматические – натяжение регулируется без участия человека.

- Ручные – регулировка производится при ремонте или обслуживании механизма газораспределения.

Ручные натяжные устройства могут быть ползунковыми или эксцентриковыми. В последних применяется специальная втулка, в которой смещена ось. Находится эта втулка внутри ролика. Когда вокруг оси вращается этот натяжитель, то относительно ремня меняет свое положение ролик. Следовательно, изменяется сила натяжения.

В последних применяется специальная втулка, в которой смещена ось. Находится эта втулка внутри ролика. Когда вокруг оси вращается этот натяжитель, то относительно ремня меняет свое положение ролик. Следовательно, изменяется сила натяжения.

Именно по такой схеме выполнены ролики натяжителей ремня ГРМ «Приоры». А вот ползунковые устройства двигаются под прямым углом к плоскости ремня, тем самым обеспечивается нормальное натяжение. Регулировка осуществляется при помощи специального винта. Такие конструкции давно не применяются, так как они сложнее и массивнее эксцентриков.

Недостатки натяжителей с ручной регулировкой

Как у эксцентриковых, так и у ползунковых устройств имеется множество недостатков, которые влияют на работу двигателя:

- Обязательно нужно производить ручную регулировку силы натяжения. Для этой цели используется динамометр.

- При износе и растяжении ремня уследить за изменением натяжения практически невозможно.

- Нужно иногда производить регулировку натяжения.

Но, несмотря на все недостатки, на новой «Гранте» ролики натяжителя ремня ГРМ используются эксцентрикового типа. Конструкция надежна и проверена годами, вот только за состоянием механизма привода газораспределительного механизма требуется следить. Использование автоматических устройств полностью избавит водителя от проведения регулировок.

Автоматические натяжители

В конструкции этих механизмов имеются элементы, которые обеспечивают корректировку натяжения в автоматическом режиме. Независимо от того, какой износ у ремня, насколько быстро он растягивается, натяжение будет оставаться на одном уровне. При помощи таких механизмов получается снизить уровень вибраций ременной передачи, поглотить различные удары и толчки. Всего есть два типа автоматических натяжных механизмов:

- Гидравлические – работают благодаря давлению масла.

- Механические – корректировка производится при помощи пружин.

В последних могут применяться пружины кручения или сжатия.

Механические устройства

Регулировка ролика натяжителя ремня ГРМ может осуществляться при помощи пружины. Если используется пружина сжатия, то ролик к ремню прижимается под действием силы упругости. Если же применяется витая пружина, то нижний ее край входит в зацепление с основанием. А верхним происходит воздействие на ролик. Сила, с которой воздействует пружина на ролик, задается заводом-изготовителем устройства. От водителя или слесаря на СТО требуется одно – правильно установить механизм. В регулировке он не нуждается, роликовое устройство займет наиболее подходящее положение.

Гидравлические устройства

Они дороже и сложнее, но эффективность выше, чем у пружинных. С их помощью удается достичь установки требуемого натяжения ремня в автоматическом режиме. Также они позволяют изменять силу натяжения в широком диапазоне. В основе находится цилиндр, который монтируется следующим образом:

- Вместе с роликом на кронштейне. Шток, который располагается на цилиндре, упирается в кронштейн или блок ДВС.

- Непосредственно на блоке ДВС — на цилиндре — шток упирается в ролик, который двигается вместе с кронштейном.

Независимо от того, какая конструкция цилиндра используется, все они имеют одинаковый принцип работы. В них имеется две полости, соединенных друг с другом. Они разделены при помощи плунжерного устройства. Масло перетекает между двумя полостями по каналам. Натяг ременной передачи контролируется давлением масла и пружиной.

[rssless]

Читайте НАС ВКонтакте

[/rssless]

Проверка и замена ремня привода ГРМ Лада Приора своими руками — журнал За рулем

В соответствии с регламентом технического обслуживания автомобиля Лада Приора проверку состояния ремня привода газораспределительного механизма (ГРМ) следует проводить через 105 тыс. км.

Внимание! При выходе из строя ремня привода ГРМ (при обрыве или срезании зубьев) может произойти контакт клапанов с поршнями из-за рассогласования взаимного углового расположения коленчатого вала и распределительных валов. Как следствие это приводит к дорогостоящему ремонту двигателя.

Поэтому рекомендуем проверять состояние ремня чаще — через каждые 45 тыс. км пробега.

С

Привод газораспределительного механизма: 1 — метка на задней крышке привода ГРМ; 2 — задняя крышка привода ГРМ; 3 — шкив распределительного вала впускных клапанов; 4 — задающий диск датчика фаз; 5 — метка на шкиве распределительного вала; 6 — шкив распределительного вала выпускных клапанов; 7 — опорный ролик; 8 — натяжной ролик; 9 — зубчатый ремень; 10 — шкив насоса охлаждающей жидкости; 11 — метка на крышке масляного насоса; 12 — метка на шкиве коленчатого вала; 13 — шкив коленчатого вала.Привод газораспределительного механизма: 1 — метка на задней крышке привода ГРМ; 2 — задняя крышка привода ГРМ; 3 — шкив распределительного вала впускных клапанов; 4 — задающий диск датчика фаз; 5 — метка на шкиве распределительного вала; 6 — шкив распределительного вала выпускных клапанов; 7 — опорный ролик; 8 — натяжной ролик; 9 — зубчатый ремень; 10 — шкив насоса охлаждающей жидкости; 11 — метка на крышке масляного насоса; 12 — метка на шкиве коленчатого вала; 13 — шкив коленчатого вала.

Привод газораспределительного механизма: 1 — метка на задней крышке привода ГРМ; 2 — задняя крышка привода ГРМ; 3 — шкив распределительного вала впускных клапанов; 4 — задающий диск датчика фаз; 5 — метка на шкиве распределительного вала; 6 — шкив распределительного вала выпускных клапанов; 7 — опорный ролик; 8 — натяжной ролик; 9 — зубчатый ремень; 10 — шкив насоса охлаждающей жидкости; 11 — метка на крышке масляного насоса; 12 — метка на шкиве коленчатого вала; 13 — шкив коленчатого вала.

Проверку состояния и регулировку натяжения ремня привода ГРМ проводим на холодном двигателе (15–35 °С). На автомобиле с кондиционером снимаем ремень привода вспомогательных агрегатов и натяжной ролик ремня. Как выполнить эту работу, можно посмотреть в материале «Проверка и замена ремня привода вспомогательных агрегатов на автомобиле с кондиционером». После этого устанавливаем опору силового агрегата и заворачиваем винты ее крепления, не затягивая их окончательно.

Снимок

Ключом Torx T-30 отворачиваем пять винтов крепления передней верхней крышки привода ГРМ.Ключом Torx T-30 отворачиваем пять винтов крепления передней верхней крышки привода ГРМ.

Ключом Torx T-30 отворачиваем пять винтов крепления передней верхней крышки привода ГРМ.

Снимок1

Снимаем крышку.Снимаем крышку.

Снимаем крышку.

Для осмотра ремня привода ГРМ необходимо провернуть коленчатый вал двигателя по часовой стрелке. Для этого включаем пятую передачу в коробке передач, толкаем автомобиль вперед (либо вывешиваем правое переднее колесо и вращаем колесо по часовой стрелке). Поверхность зубчатой части ремня не должна иметь складок, трещин, подрезов зубьев и отслоений резины от тканевого каркаса, обратная сторона — износа, обнажающего нити корда и следов подгорания. На торцевых поверхностях ремня не должно быть расслоений и разлохмачиваний. При обнаружении дефектов на ремне или значительном несовпадении элементов контроля натяжения ремня (см. ниже) ремень необходимо заменить. Также следует поменять ремень при обнаружении на нем следов моторного масла (перед монтажом нового ремня нужно устранить причину попадания масла на ремень), при замене одного из роликов или насоса охлаждающей жидкости.

Проверяем натяжение ремня.

Снимок2

Для этого проворачиваем коленчатый вал (см. выше) по часовой стрелке до момента совмещения меток 1 на зубчатых шкивах распределительных валов с вырезами 2 на задней крышке привода ГРМ.Для этого проворачиваем коленчатый вал (см. выше) по часовой стрелке до момента совмещения меток 1 на зубчатых шкивах распределительных валов с вырезами 2 на задней крышке привода ГРМ.

Для этого проворачиваем коленчатый вал (см. выше) по часовой стрелке до момента совмещения меток 1 на зубчатых шкивах распределительных валов с вырезами 2 на задней крышке привода ГРМ.

Если шкивы провернулись дальше, повторяем попытку, повернув коленчатый вал на два оборота.

Снимок3

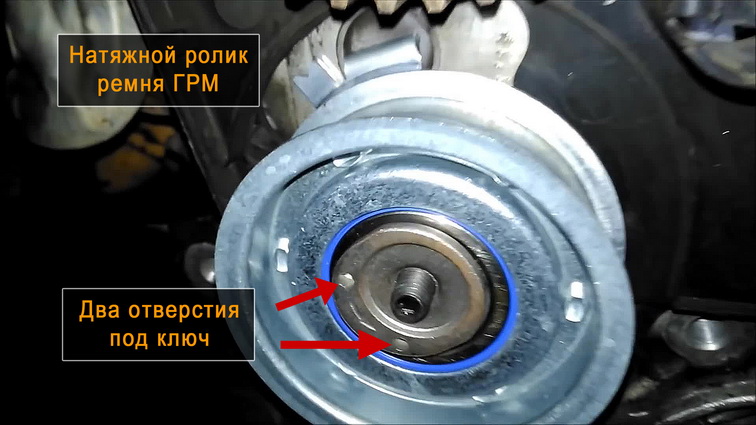

…до совмещения выреза 1 наружной обоймы ролика с прямоугольным выступом 2 его внутренней втулки и подтягиваем ключом «на 15» болт крепления натяжного ролика моментом 20–25 Н·м.…до совмещения выреза 1 наружной обоймы ролика с прямоугольным выступом 2 его внутренней втулки и подтягиваем ключом «на 15» болт крепления натяжного ролика моментом 20–25 Н·м.

При нормальном натяжении ремня прямоугольный выступ 2 внутренней втулки натяжного ролика должен совпасть с вырезом 1 его наружной обоймы.

При нормальном состоянии ремня и незначительном несовпадении выступа с вырезом на натяжном ролике (не более чем на половину ширины выступа) необходимо отрегулировать натяжение ремня.

Снимок11

Для этого накидным ключом «на 15» ослабляем затяжку болта крепления натяжного ролика.Для этого накидным ключом «на 15» ослабляем затяжку болта крепления натяжного ролика.

Для этого накидным ключом «на 15» ослабляем затяжку болта крепления натяжного ролика.

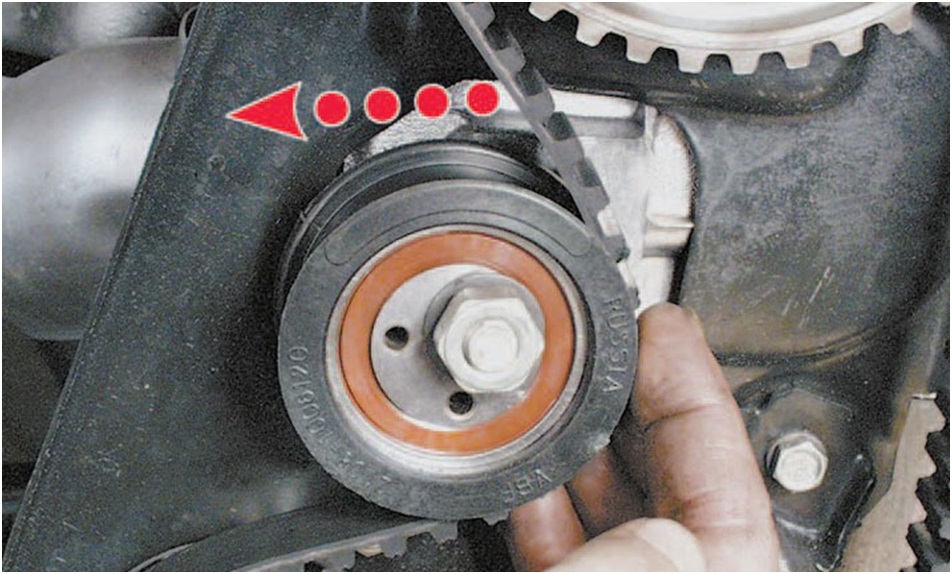

Для натяжения ремня необходимо повернуть натяжной ролик против часовой стрелки, а для ослабления — по часовой стрелке. Для этого вставляем в пазы наружной обоймы ролика специальный ключ в виде двух стержней ∅4 мм, приваренных к основанию ключа (расстояние между стержнями 18 мм). Данный ключ подходит от натяжного ролика ремня привода ГРМ старого образца, устанавливаемого на переднеприводные автомобили ВАЗ.

Снимок111

Вставляем ключ в пазы обоймы ролика (для наглядности показано на снятом ролике).Вставляем ключ в пазы обоймы ролика (для наглядности показано на снятом ролике).

Вставляем ключ в пазы обоймы ролика (для наглядности показано на снятом ролике).

Снимок1111

Для поворота натяжного ролика можно также воспользоваться щипцами для стопорных колец.Для поворота натяжного ролика можно также воспользоваться щипцами для стопорных колец.

Для поворота натяжного ролика можно также воспользоваться щипцами для стопорных колец.

Натягиваем ремень до момента совпадения выреза наружной обоймы с прямоугольным выступом его внутренней втулки и затягиваем болт крепления ролика моментом 34–41 Н·м. Чрезмерное натяжение ремня снижает срок службы как самого ремня, так и подшипников насоса охлаждающей жидкости, натяжного и направляющего роликов. Недостаточное натяжение ремня приводит к его преждевременному выходу из строя и может вызвать нарушение фаз газораспределения и, как следствие, привести к контакту поршней с клапанами и дорогостоящему ремонту двигателя.

Проворачиваем коленчатый вал на два оборота до момента совмещения меток на зубчатых шкивах распределительных валов с вырезами на задней крышке привода ГРМ и проверяем, чтобы прямоугольный выступ внутренней втулки натяжного ролика совпадал с вырезом его наружной обоймы. При необходимости повторяем регулировку натяжения ремня. При обнаружении дефектов ремня или при значительном несовпадении положения выступа внутренней втулки натяжного ролика с вырезом его наружной обоймы (более чем на половину ширины выступа) ремень следует заменить. Также следует поменять ремень при обнаружении на нем следов моторного масла (перед монтажом нового ремня нужно устранить причину попадания масла на ремень), при замене одного из роликов или насоса охлаждающей жидкости.

Проверка ремня была показана на автомобиле с кондиционером. Если кондиционер на автомобиле отсутствует, то ремень привода генератора следует демонтировать, как показано в статье «Проверка и замена ремня генератора Lada Priora».

Снимок0

Ключом Torx T-30 отворачиваем два винта крепления передней нижней крышки привода ГРМ.Ключом Torx T-30 отворачиваем два винта крепления передней нижней крышки привода ГРМ.

Ключом Torx T-30 отворачиваем два винта крепления передней нижней крышки привода ГРМ.

Снимок0000

Снимаем крышку.Снимаем крышку.

Снимаем крышку.

Перед снятием ремня привода ГРМ, чтобы выставить по меткам механизм газораспределения, необходимо установить коленчатый вал и распределительные валы в положение ВМТ (верхней мертвой точки) такта сжатия 1-го цилиндра.

Снимок00000

Для этого головкой «на 17» проворачиваем коленчатый вал по часовой стрелке за болт крепления шкива привода вспомогательных агрегатов…Для этого головкой «на 17» проворачиваем коленчатый вал по часовой стрелке за болт крепления шкива привода вспомогательных агрегатов…

Для этого головкой «на 17» проворачиваем коленчатый вал по часовой стрелке за болт крепления шкива привода вспомогательных агрегатов…

Снимок000

…до момента совмещения меток 1 на зубчатых шкивах распределительных валов с метками 2 на задней крышке привода ГРМ.…до момента совмещения меток 1 на зубчатых шкивах распределительных валов с метками 2 на задней крышке привода ГРМ.

…до момента совмещения меток 1 на зубчатых шкивах распределительных валов с метками 2 на задней крышке привода ГРМ.

Если шкивы провернулись дальше, повторяем попытку, повернув коленчатый вал по часовой стрелке еще на два оборота.

Снимок000000

Для контроля положения коленчатого вала вынимаем резиновую заглушку в верхней части картера сцепления (для наглядности показано при отсоединенных шланге системы охлаждения и колодке жгута проводов датчика температуры охлаждающей жидкости)…Для контроля положения коленчатого вала вынимаем резиновую заглушку в верхней части картера сцепления (для наглядности показано при отсоединенных шланге системы охлаждения и колодке жгута проводов датчика температуры охлаждающей жидкости)…

Для контроля положения коленчатого вала вынимаем резиновую заглушку в верхней части картера сцепления (для наглядности показано при отсоединенных шланге системы охлаждения и колодке жгута проводов датчика температуры охлаждающей жидкости)…

Снимок00

…и убеждаемся, что риска на маховике 1 расположена напротив прорези 2 верхней крышки картера сцепления.…и убеждаемся, что риска на маховике 1 расположена напротив прорези 2 верхней крышки картера сцепления.

…и убеждаемся, что риска на маховике 1 расположена напротив прорези 2 верхней крышки картера сцепления.

Чтобы зафиксировать коленчатый вал при отворачивании болта крепления шкива привода вспомогательных агрегатов, просим помощника включить пятую передачу в коробке передач и нажать педаль тормоза. Головкой «на 17» с большим воротком отворачиваем болт крепления шкива привода вспомогательных агрегатов.

Снимок0000000

Снимаем шкив привода вспомогательных агрегатов.Снимаем шкив привода вспомогательных агрегатов.

Снимаем шкив привода вспомогательных агрегатов.

Снимок00000000

Снимаем шайбу.Снимаем шайбу.

Снимаем шайбу.

Для удобства последующей сборки перед снятием ремня можно зафиксировать шкивы распределительных валов друг относительно друга с помощью простого приспособления — клина из мягкой древесины.

Снимок000000000

Аккуратно, с небольшим усилием забиваем клин между зубьев шкивов (располагая клин вдоль волокон древесины).Аккуратно, с небольшим усилием забиваем клин между зубьев шкивов (располагая клин вдоль волокон древесины).

Аккуратно, с небольшим усилием забиваем клин между зубьев шкивов (располагая клин вдоль волокон древесины).

Снимок0000000000

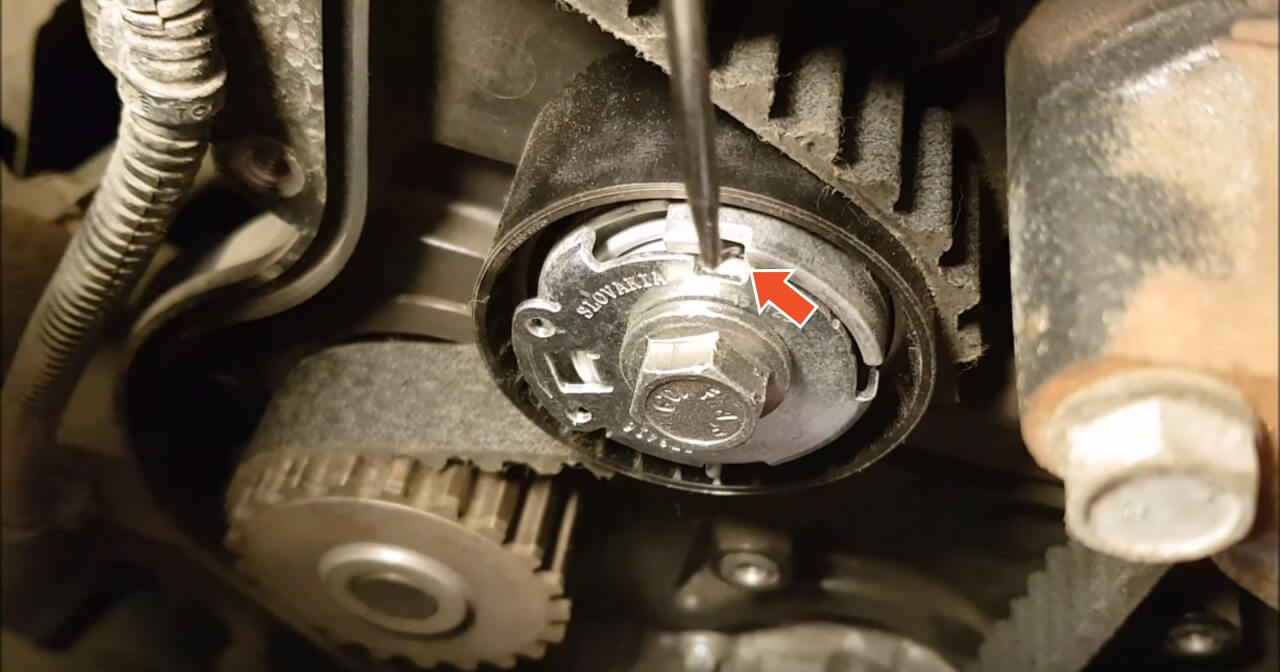

Накидным ключом или головкой «на 15» ослабляем затяжку болта крепления натяжного ролика ремня.Накидным ключом или головкой «на 15» ослабляем затяжку болта крепления натяжного ролика ремня.

Накидным ключом или головкой «на 15» ослабляем затяжку болта крепления натяжного ролика ремня.

При этом натяжной ролик повернется и натяжение ремня ослабнет.

Снимок00000000000

Снимаем ремень со шкивов распределительных валов.Снимаем ремень со шкивов распределительных валов.

Снимаем ремень со шкивов распределительных валов.

Сняв ремень со шкивов насоса охлаждающей жидкости и коленчатого вала, вынимаем ремень из моторного отсека.

Снимок000000000000

Маркировка ремня привода ГРМ: ширина — 22 мм, число зубьев — 137.Маркировка ремня привода ГРМ: ширина — 22 мм, число зубьев — 137.

Маркировка ремня привода ГРМ: ширина — 22 мм, число зубьев — 137.

Внимание! После снятия ремня привода ГРМ коленчатый и распределительные валы нельзя поворачивать на большие углы во избежание контакта поршней с клапанами.

При замене ремня ГРМ меняем также натяжной и опорный ролики ремня. Отворачиваем болт крепления натяжного ролика…

Снимок0000000000000

…и снимаем ролик вместе с упорной шайбой.…и снимаем ролик вместе с упорной шайбой.

…и снимаем ролик вместе с упорной шайбой.

Снимок00000000000000

Накидным ключом «на 15» отворачиваем болт крепления опорного ролика.Накидным ключом «на 15» отворачиваем болт крепления опорного ролика.

Накидным ключом «на 15» отворачиваем болт крепления опорного ролика.

Снимок000000000000000

Снимаем ролик в сборе с болтом и упорной шайбой.Снимаем ролик в сборе с болтом и упорной шайбой.

Снимаем ролик в сборе с болтом и упорной шайбой.

Проверяем состояние насоса охлаждающей жидкости двигателя — на нем не должно быть следов подтекания охлаждающей жидкости, а вал должен вращаться бесшумно, без люфта и заеданий. В противном случае меняем насос.

Перед установкой новых опорного и натяжного роликов наносим на резьбовую часть болтов их крепления фиксирующий герметик. Болт крепления опорного ролика затягиваем моментом 34–41 Н·м, а болт крепления натяжного ролика окончательно не затягиваем. Перед установкой ремня убеждаемся в совмещении установочных меток распределительных валов с метками на задней крышке привода ГРМ. При снятом шкиве привода вспомогательных агрегатов положение коленчатого вала можно контролировать…

Снимок001

…по совмещению метки 1 на зубчатом шкиве коленчатого вала с меткой 2 (ребро) на крышке масляного насоса.…по совмещению метки 1 на зубчатом шкиве коленчатого вала с меткой 2 (ребро) на крышке масляного насоса.

…по совмещению метки 1 на зубчатом шкиве коленчатого вала с меткой 2 (ребро) на крышке масляного насоса.

Надеваем зубчатый ремень на шкив коленчатого вала. Натягивая обе ветви ремня, заводим переднюю ветвь за опорный ролик, а заднюю, надев на шкив насоса охлаждающей жидкости, — за натяжной ролик. Затем надеваем ремень на шкивы распределительных валов. Если при снятии ремня использовали приспособление для фиксации шкивов распределительных валов, демонтируем приспособление.

Снимок0000000000000000

Регулируем натяжение ремня, поворачивая щипцами натяжной ролик против часовой стрелки…Регулируем натяжение ремня, поворачивая щипцами натяжной ролик против часовой стрелки…

Регулируем натяжение ремня, поворачивая щипцами натяжной ролик против часовой стрелки…

Снимок3

…до совмещения выреза 1 наружной обоймы ролика с прямоугольным выступом 2 его внутренней втулки и подтягиваем ключом «на 15» болт крепления натяжного ролика моментом 20–25 Н·м.…до совмещения выреза 1 наружной обоймы ролика с прямоугольным выступом 2 его внутренней втулки и подтягиваем ключом «на 15» болт крепления натяжного ролика моментом 20–25 Н·м.

…до совмещения выреза 1 наружной обоймы ролика с прямоугольным выступом 2 его внутренней втулки и подтягиваем ключом «на 15» болт крепления натяжного ролика моментом 20–25 Н·м.

Установив шкив привода вспомогательных агрегатов, поворачиваем коленчатый вал за болт крепления шкива на два оборота по часовой стрелке. Проверяем совпадение установочных меток коленчатого вала и распределительных валов, а также правильность натяжения ремня. В противном случае повторяем операции по установке и натяжению ремня привода ГРМ.

Сборку проводим в обратной последовательности. Окончательно затягиваем болт крепления натяжного ролика моментом 34–41 Н·м, а болт крепления шкива привода вспомогательных агрегатов — моментом 105–110 Н·м.

устройство, признаки неисправности и 7 шагов по его замене

Содержание статьи:

- Ролик ремня генератора – золотник, который очень дорог

- Замена натяжного ролика ремня генератора – дело пяти минут

Здравствуйте, уважаемые автомобилисты! Современному человеку, для которого автомобиль стал надёжным и незаменимым помощником, следует иметь хотя бы общие представления о его устройстве. Как минимум, нужно знать симптомы основных неисправностей и обязательно необходимо овладеть навыками устранения самых простых неисправностей.

Хотя концентрация сервисных центров и частных мастерских постоянно увеличивается, но может случиться так, что до ближайшего будет слишком далеко и рассчитывать придётся только на собственные силы.

Если кто-то из ваших коллег-автомобилистов спросит, для чего нужен ролик натяжителя ремня генератора и почему так важно следить за его состоянием, значит, этот человек действительно не понимает, о чём речь.

Сердцем автомобиля является его мотор. Если кто-то считает, что двигатель в машине служит лишь для того, чтобы она могла ехать, то сильно ошибается. Функции мотора значительно шире.

Первое, что мы видим, поднимая крышку капота, – это множество различных устройств, которыми «обвешен» двигатель со всех сторон. Интересно и нужно знать, зачем всё это установлено в моторном отсеке.

Ролик ремня генератора – золотник, который очень дорог

Натяжной ролик ремня генератора

Кроме того, что двигатель внутреннего сгорания является источником происхождения усилия передаваемого колёсам, он обеспечивает функционирование многочисленных устройств машины и собственных систем.

В передней части мотора, коленвал обязательно имеет одно-, двух- или трёхрядный шкив, который связан с помощью мягкой ременной передачей с таким оборудованием, как:

- генератор;

- насос системы охлаждения;

- газораспределительный механизм;

- кондиционер;

- гидроусилитель руля.

Каждое из этих устройств выполняет свою функцию, но большая их часть, также как и мотор, не могут обойтись без генератора.

Стабильная работа генератора, как источника энергии, возможна лишь при условии достаточного натяжения ремня. Большая часть автомобилей зарубежного и отечественного производства, особенно новые модели, имеют специальное устройство – ролик ремня генератора, который и регулирует степень натяжения ременной передачи.

Встречаются несколько модификаций подобных приспособлений. Одно из самых простых – это ролик, центр которого смещён. При вращении эксцентрика происходит натяжение ремня, фиксация происходит с помощью болта.

Другой вариант – установление ролика на подвижный кронштейн и натяжение с помощью болта. Независимо от того, как ролик натяжителя ремня генератора выполняет свою задачу, необходимо следит за его состояние и проводить ремонт при малейших подозрениях на неисправность.

Замена натяжного ролика ремня генератора – дело пяти минут

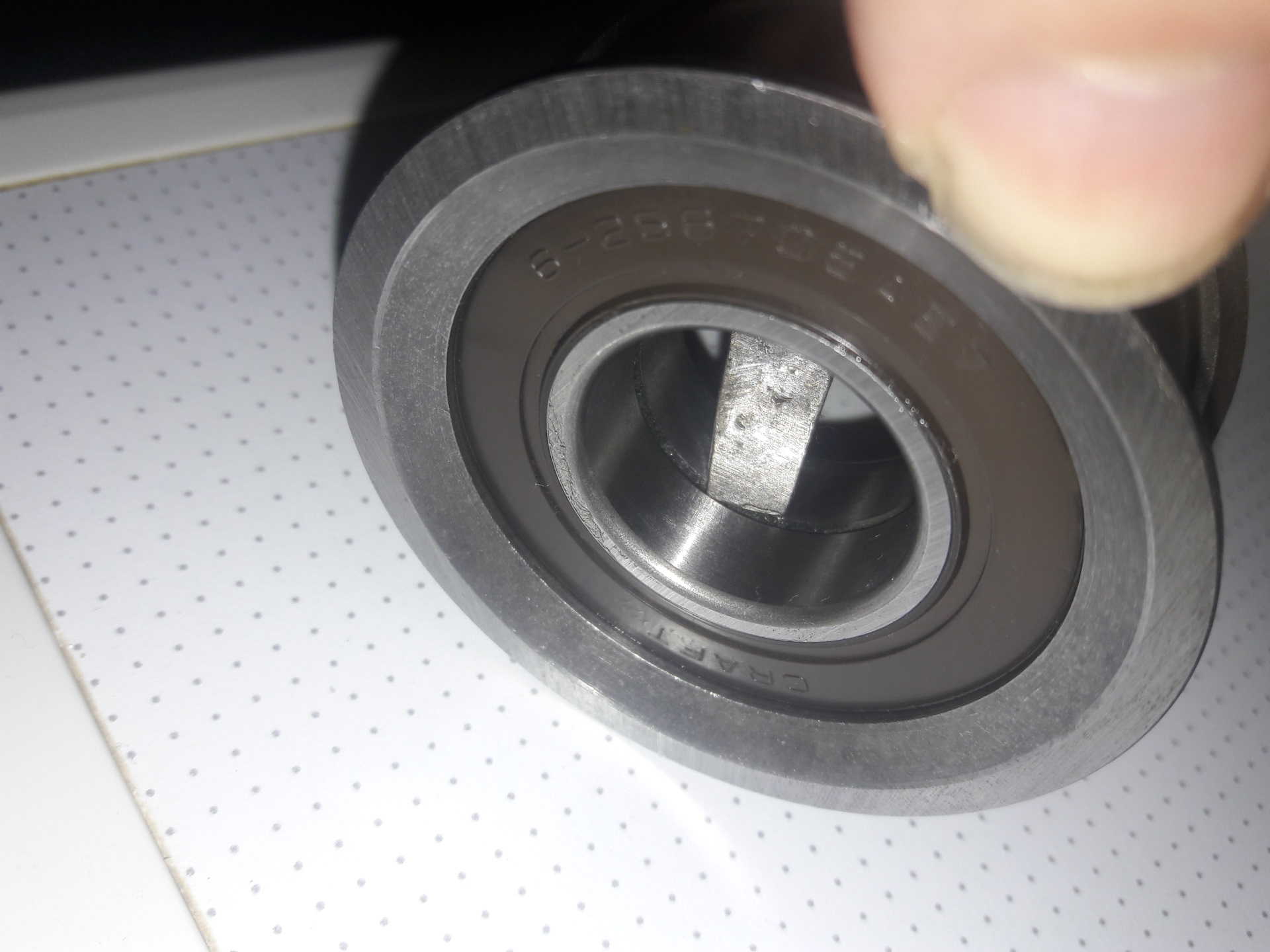

Натяжной ролик ремня генератора имеет очень простое устройство, а самая главная его деталь – это подшипник. При каждом удобном случае, когда ослабляется или заменяется ремень, следует проводить диагностику состояния подшипника.

При вращении рукой, исправный ролик крутится тихо, без закусываний, рывков и люфта. Если ресурс ролика исчерпан, следует его заменить. Сделать это не сложно в условиях гаража, имея минимальный набор инструментов.

Для замены натяжного ролика необходимо выполнить такие действия:

- обездвижить коленчатый вал с помощью монтировки или другого инструмента, вставив его в зубы венца диска сцепления;

- ослабить болт крепления ролика или кронштейна натяжителя, сняв напряжение с ремня;

- выкрутить осевой болт полностью и снять ролик;

- установить новый ролик и отрегулировать степень натяжения ремня.

Замена натяжного ролика ремня генератора всегда должна заканчиваться проверкой его работоспособности и повторным осмотром. В руководстве по эксплуатации автомобиля можно найти подробную инструкцию о том, как проверить правильность натяжения ремня генератора.

Важно помнить, что чрезмерное натяжение приводит к быстрому износу подшипника ролика и, соответственно, к необходимости его замены.

Современный автомобилист, для которого гараж – «второй дом», должен знать хотя бы самые общие понятия и представления о том, что же являет собою устройство транспортного средства. Как минимум это необходимо для того, чтобы определять все симптомы неисправностей, которые могут возникнуть в любую минуту, вследствие чего нужно будет их устранить, для чего также потребуются определенные знания и навыки.

- 1. Ролик ремня генератора – золотник, который очень дорог.

- 2. Замена натяжного ролика ремня генератора – дело пяти минут.

Все это связано с тем, что даже при огромном количестве самых разнообразных мастерских и сервисных центров, по среди дороги, когда возникает поломка, автомобилист не найдет не единого помощника, вследствие чего помощи может ждать только от себя самого. Если кто-нибудь из знакомых спросит у автолюбителя, зачем нужен ролик натяжителя ремня генератора, зачем вообще следить за состоянием данного устройства и будет утверждать, что оно никому не нужное, то он будет глубоко заблуждаться и будет не прав. Далеко не секрет, что основным элементом транспортного средства является двигатель. Функциональность данного устройства является самой разнообразной, так что без нормализированного его состояния работа транспортного средства не сможет быть благополучной.

Так, даже самая минимальная неисправность «несущественного», как думает автомобилист, элемента может способствовать перелому всей системы. Если в периоды непосредственного движения возникают определенные раздражающие факторы, которые имеют форму свиста, постукивания, скрипа, металлического звона, то необходимо сразу же обратить свой взор на причину такого рода поломки. В противном случае можно забыть об комфортабельном собственном передвижении, а также можно получить множество материальных забот по восстановлению тех или иных деталей системы.

Ремень генератора не является уникальным, так как также может приходить в неисправность. Иногда, при свисте ремня автомобилист прибегает к замене генератора, думая, что все на этом и закончится. И каким большим будет удивление после этого у автолюбителя, заметив, что ничего не изменилось. При соблюдении всех правил замены нового ремня и нового подшипника не всегда ремонт может быть успешен. Это связано с тем, что может быть поврежден натяжитель ремня. Это именно та деталь, которая в самую последнюю очередь интересует специалистов из автомобильных сервисов, так как их мнение, что она вечна. Тем не менее, данное устройство также может приходить в неисправность.

Для нормальной и стабильной работы ременной передачи нужно иметь идеальное состояние самого ремня. Его края не должны быть растянутыми или расслаиваться. Помимо этого нельзя допускать того, чтобы эксплуатировался ремень, который имеет поперечные или продольные разрывы. На самом изломе ремня должны отсутствовать трещины и все выкрошенные участки.

Одним из важнейших факторов, которые влияют непосредственно на качество работы генератора является степень натяжения ремня. Так, все будет зависеть от модели двигателя внутреннего сгорания и от типа ремня. Для регулировки такого параметра в автомобильной природе существуют определенные устройства, посредством которых можно достичь необходимого натяжения. Таким устройством может быть скоба, посредством которой сам генератор будет оттягиваться от двигателя для того, чтобы натянуть ремень. Помимо этого, для нормализированной работы системы подачи электрической энергии такого рода системы обязательно имеют генератор. Ротор устройства генератора должен находится в непрерывном вращении, что может быть обеспечено посредством ременного соединения с коленчатым валом автомобиля.

Существует множество причин, из-за которых происходит скрип и трение ремня генератора. Так, в состояние износа мог прийти сам ремень, вследствие чего его натяжение уже не является возможным. Кроме того сам ремень, еще при первичном установлении производителям, был изобретен из низкокачественного материала. Не стоит думать, что нормальная работа может выполняться и при попадании на сам ремень или шкив различного рода технической жидкости, охлаждающей жидкости, антифриза.

1. Ролик ремня генератора – золотник, который очень дорог.

Помимо того, что именно двигатель внутреннего сгорания – это источник возникновения передаваемого усилия колесам, данное устройство обеспечивает функционирование множества различных устройств автомобиля и собственных подсистем.

Коленчатый вал располагается в передней части мотора и обязательно имеет однорядный, двухрядный или трехрядный шкив. Данное устройство связано непосредственно с генератором, насосом системы охлаждения, гидроусилителем руля, газораспределительным механизмом, посредством мягкой ременной передачи.

Все эти устройства выполняют свои возложенные на них функции, хотя их большая часть, так само как и двигатель, не могут не иметь в своем «помощном арсенале» генератор. Стабильная работа данного устройства, как источника энергии, может быть возможной лишь при одном условии, которое заключается в достаточном натяжении ремня. Большинство транспортных средств, как отечественного, так и зарубежного производства, особенно новые модели, имеют особое устройство специального назначения – ролик ремня генератора. Данная деталь способна регулировать степень натяжения ременной передачи.

В современном мире существует несколько модификаций данного устройства. Так, ролик может иметь смещенный центр, или же установление ролика будет произведено посредством обыкновенного болта непосредственно на подвижный кронштейн. Нужно всегда следить за состоянием данной детали, так как именно из-за нее можно получить множество проблем в будущем.

2. Замена натяжного ролика ремня генератора – дело пяти минут.

Устройство натяжного ролика ремня генератора является достаточно простым. Основной деталью данного устройства является подшипник. Когда ремень заменяется или ослабляется, при каждом удобном случае нужно производить диагностику, по которой будет определяться общее состояние подшипника. Если вращение рукой будет знаменоваться тихим крутящим моментом ролика, то он находится в исправном состоянии. Если же ресурс ролика уже исчерпан, то нужно произвести его несложную замену, которая может быть выполнена в собственном гараже.

Для того, чтобы заменить устройство натяжного ролика нужно проделать небольшой путь: произвести обездвиживание коленчатого вала посредством монтировки или иного подобного инструмента, вставив его непосредственно в дисковые зубы сцепления; нужно ослабить болт, посредством которого ролик крепится к кронштейну натяжителя, применить снятие напряжения с ремня; осевой болт нужно полностью изъять и снять ролик. Все, после всего проделанного необходимо просто установить новый ролик, проделав еще и регулировку степени натяжения ремня. Замена натяжного ролика всегда должна заканчиваться диагностикой и проверкой работоспособности устройства.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Зачем в автомобиле ролик натяжителя ремня?

Что же это и для чего нужен ролик?

Не смотря на то, что в любом городе количество специализированных сервисных центров постоянно растёт, подобная поломка может произойти в самое неподходящее время и месте. Поэтому очень важно знать, как провести такую процедуру собственными силами.

Первое, что мы видим, открывая крышку капота на Рено Логан это двигатель. Но те, кто думают, что он нужен только для того, чтобы машина ехала, глубоко заблуждаются. На самом же деле мотор предназначен для выполнения целого ряда очень важных функций. Кроме того, что ДВС (двигатель внутреннего сгорания) является прямым источником энергии передаваемого колёсам, еще он обеспечивает функционирование целого ряда систем, таких как кондиционер, гидроусилитель руля и конечно же генератор.

Все из вышеназванных устройств предназначены для выполнения своей функции, но большая их часть, в том числе и двигатель, не могут обойтись без энергии, которую вырабатывает генератор.

Генератор заряжает аккумулятор, если неисправен ролик натяжителя, то генератор не даст нужный заряд и вы «заглохнете»

Чёткая и устойчивая работа генератора, возможна лишь в том, случае, когда натяжения ременной передачи достаточно для снабжения энергией всех потребителей. Поэтому практическое большинство автомобилей независимо от производства имеют соответствующий ролик ремня генератора.

Устройство натяжителя

В конструкцию натяжителя входят следующие элементы:

- ремень;

- ролик;

- кронштейн;

- соединительные болты и гайки.

Ролик представляет собой подшипник с посадочной втулкой внутри и пластиковым покрытием снаружи. По ролику перемещается ремень. Ролик закреплен на кронштейне, который, в свою очередь, крепится к двигателю автомобиля с помощью болтов и гаек.

Существует две модификации натяжителя:

- Эксцентриковый. Включает подшипник, пластиковую накладку и втулку. Во втулке есть сквозное отверстие, которое смещено относительно центра. Это отверстие служит для закрепления ролика на двигателе автомобиля. Чтобы получить необходимое натяжение ремня, эксцентрик вращают, а затем фиксируют полученный результат с помощью болта.

- Кронштейновый. В данной модификации ролик неподвижно закреплен на кронштейне. Конструкция крепится к силовой установке с помощью болтов. Чтобы отрегулировать натяжение ремня, кронштейн перемещают относительно двигателя. Эта модификация сложнее эксцентриковой, но от этого она не становится менее надежной.

Некоторые автозаводы устанавливают в свои автомобили ролики с пружинным кронштейном. В такой конструкции пружина самостоятельно регулирует натяжение ремня, то есть узел является саморегулирующимся.

Какое бы устройство ни имел натяжитель ремня, перечень его главных элементов остается неизменным.

ВНИМАНИЕ: Слабым местом любого натяжителя является подшипник, который постоянно находится под нагрузкой и быстро изнашивается. Этот элемент рекомендуют менять при каждой замене ремня.

Зачем нужен генератор и как проверить натяжение ремня генератора

Проверка натяжения ремня генератора

На некоторых малых коммерческих автомобилях (Фиат Добло) приводной ремень натягивается отклонением корпуса генератора.

Генератор является источником электрической энергии в автомобиле. При запуске двигателя ротор генератора вращается с определенной угловой скоростью, которая сообщается ему через приводной ремень. В обмотках статора создается магнитное поле, которое приводит к выработке электрического тока. Но ток имеет переменное значение величины, а для питания всех приборов бортовой электрической сети, сила тока должна быть постоянной. В таких случаях на генератора устанавливается диодный мост, который и выпрямляет тока. На некоторых малых коммерческих автомобилях (Фиат Добло) приводной ремень натягивается отклонением корпуса генератора, т.е. в конструкции двигателя не предусмотрена установка натяжного ролика. Однако наиболее распространенным является натяжение приводного ремня специальным роликом, причем их может быть и несколько: натяжной и обводной. Некоторые ролики самонатягиваются, т.е. достаточно их установить на двигатели и достать скобу, которая фиксирует корпус ролика и сам ролик, и он создаст необходимое давление на ремень. В других случаях, при натяжении ролика, необходимо совместить метки, чтобы натянуть ремень. Натяжение ремня генератора проверяется при проведении технического обслуживания. Для диагностики используется специальный прибор, который покажет в кгС (килограмм силах) давление, которое необходимо приложить для прогиба ремня. Но самый простой способ заключается в использовании двух 10 – 20 сантиметровых линеек: необходимо одну линейку положить горизонтально на ремень, а вторую перемещать в вертикальной плоскости. Нормальное натяжение ремня генератора составит не более 1.4 – 1.6 мм.

Устройство привода генератора

Главным условием корректного функционирования генератора является правильная передача вращения от силовой установки. Для выработки необходимого количества электроэнергии элемент должен вращаться с большой скоростью.

Приводной ремень генератора должен натягиваться чтобы передача осуществлялась должным образом. Если ремень будет провисать, то он начнет проскальзывать на шкивах. Если ремень перетянуть, то появится риск преждевременного износа подшипников, рабочих поверхностей шкива и ремня.

Чтобы избежать этих неприятностей, в конструкцию включили регулировку натяжения ремня.

В современных автомобилях количество навесного оборудования велико. Это оборудование также получает привод посредством шкива коленчатого вала, в том числе насос гидроусилителя и компрессор кондиционера.

Привод этих двух узлов и генератора осуществляется с помощью одного ремня. Из-за этого организация регулировки натяжения приводного элемента с помощью генератора невозможна. Такие автомобили имеют сложную конфигурацию положения ремня. Оборудование, приводимое в действие ремнём, расположено на разных уровнях.

Как поменять ролик натяжителя ремня генератора? Для этого надо разобраться в его устройстве. Ролик натяжителя ремня генератора представляет собой подшипник, у которого на внешней его обойме расположена накладка из пластика. У накладки имеется рабочая поверхность, по которой перемещается ремень. Внутри ролика расположена посадочная втулка. Существуют ролики двух типов:

- Эксцентриковый. Конструкция такого ролика довольно проста. В ней присутствует только подшипник, пластиковая накладка и втулка. Через втулку проходит сквозное отверстие, смещенное в сторону от центра ролика. Ролик через отверстие надевается на шпильку, которая устанавливается на двигатель. Для натяжки ролик необходимо повернуть относительно болта.

- Ролик с кронштейном. В этой конструкции ролик закрепляется неподвижно на кронштейн. С помощью болтов конструкция прикрепляется к силовой установке. Перемещение кронштейна относительно двигателя регулирует натяжение. Производители порой используют ролики с пружинным кронштейном. Пружина позволяет самостоятельно регулировать натяжение.

Подшипник является главным слабым местом ролика. Эта деталь вынуждена постоянно испытывать нагрузки. Износ детали порой даже заканчивается полной её поломкой.

Рекомендуется менять подшипник каждый раз во время замены ремня.

Ролик ремня генератора на Рено Логан

Ролик натяжителя обозначен линией на рисунке

- На автомобилях Рено Логан натяжной ролик ремня генератора установлен на автомобилях, в комплектации которого предусмотрено наличие гидроусилителя руля и кондиционера, либо один гидроусилитель.

- На моделях, в которых подобные опции отсутствуют, ремень генератора натягивается с помощью болта на специальной планке.

Рассмотрим варианты замены ролика по отдельности в каждом случае.

Замена натяжного ролика генератора автомобиля Рено Логан I поколения, оснащенного гидроусилителем руля и кондиционером

Ролик обозначен цифрой 2

Натяжной ролик на схеме представлен под цифрой 2.

Так выглядит старый ролик

- Чтобы произвести его замену необходимо снять правое колесо и защитный щиток моторного отсека.

- Далее ключом на “13” проворачиваем болт крепления ролика по часовой стрелке (минуя усилие натяжной пружины), одновременно с этим с помощью металлического прута диаметром 5 — 6 мм, фиксируем кронштейн ролика, вставив его в специальное отверстие. Таким образом получится ослабить сам ремень привода для дальнейшего демонтажа ролика.

- Для того, чтобы вывернуть ролик из корпуса двигателя, необходимо выкрутить два болта крепления корпуса этого натяжного устройства, которое находится в сборе с самим роликом.

Процесс снятие ролика на фото

Установку следует производить аналогично в обратной последовательности, при этом стоит обратить особое внимание на качественную фиксацию самого кронштейна.

Замена натяжного ролика генератора автомобиля Рено Логан I поколения, оснащенного гидроусилителем руля и без кондиционера

Ролик натяжителя на схеме под цифрой 2

Для того, чтобы снять или отрегулировать ремень генератора через регулировочный ролик (цифра 2), необходимо ослабить болты крепления ролика 4 и вращать по часовой стрелке болт регулировки 3. Если же требуется замена самого ролика, то демонтаж осуществляется снятием болтов крепления ролика от корпуса двигателя.

Снятый ролик

После окончания всех операции, сборка конструкции происходит в обратной последовательности.

После замены подобных «расходников», необходимо запустить двигатель и убедиться в отсутствии постороннего шума на холостом ходу и свиста из под ремня генератора. Если ничего подобного не установлено, то замену, натяжного ролика можно считать завершённой.

При проведении ремонтных работ связанных с ремнями, обратите внимание на состояние ремня ГРМ, по необходимости замените его (подробно о замене ремня ГРМ на Рено Логан).

Диагностика неисправностей

На неисправность или износ натяжителя ремня генератора указывают следующие признаки:

- фары светят тускло;

- световая индикация на приборной панели кажется не такой яркой, как обычно;

- обогрев салона работает с перебоями;

- звуковая сирена автомобиля стала более глухой и низкой;

- увеличились интервалы в работе стеклоочистителей и сигналов поворота;

- показатели зарядки аккумулятора отсутствуют;

- узел натяжителя ремня генератора издает свистящий звук, гул или писк;

- при включенном двигателе ролик или ремень вибрируют.

При наличии хотя бы одного из перечисленных выше признаков проводим диагностику состояния натяжителя ремня генератора. Все операции выполняем в определенной последовательности.

Шаг 1. Открываем капот автомобиля и проводим визуальный осмотр узла. При выявлении трещин, следов ржавчины, несоосности блока натяжителя или рычага натяжителя меняем, налаживаем или регулируем изношенные детали.

Шаг 2. Заводим двигатель и наблюдаем за работой узла. Обращаем внимание на вибрацию, шум (скрип, треск, свист), сопротивление во время вращения, биение рычага во время работы и прочие отклонения от нормы. Если из узла раздаются посторонние звуки – пытаемся понять, какая деталь является их причиной.

Шаг 3. Проверяем исправность ролика. Для этого запоминаем положение ремня генератора и снимаем его с узла, предварительно ослабив регулировочную гайку. Далее приступаем к осмотру ролика. Его поверхность должна быть ровной, без глубоких зазубрин и прочих повреждений, которые способствуют износу ремня. Крутим ролик и наблюдаем за тем, чтобы вращение было свободным, ролик не заедал. Если ролик в порядке – устанавливаем его на прежнее место.

Шаг 4. Проверяем целостность ремня. На его поверхности не должно быть отслоений или трещин, при наличии которых ремень необходимо заменить. Особое внимание обращаем на равномерность износа ремня. При одностороннем износе осматриваем кронштейн или шпильку крепления ролика. Возможно, эти детали согнуты или перекошены. Если перекос не устранить, то новый ремень прослужит не долго.

Шаг 5. Проверяем натяжение ремня. Для этого при остановленном двигателе автомобиля ухватываемся за ремень и пытаемся провернуть его на 90 градусов по часовой стрелке. Если угол поворота ремня отклоняется от 90 градусов, то его нужно отрегулировать.

ВНИМАНИЕ! Специалисты рекомендуют проверять натяжение приводного ремня генератора не реже, чем раз в неделю, и постоянно иметь в аварийном запасе новый ремень.

Неисправности электрооборудование автомобиля

Основной причиной снижения производительности работы генератора является ослабление натяжения ремня. Но прежде, чем что-либо утверждать, необходимо выполнить диагностику электрооборудования автомобиля. Признаки и причины неисправностей приборов бортовой сети:

Основной причиной снижения производительности работы генератора является ослабление натяжения ремня.

- мерцают фары головного освещения при работающем двигателе;

- ремень генератора свистит при запуске на холодном двигателе;

- при использовании электроприборов значительно увеличивается расход топлива;

- посторонние шумы в области приводного ремня;

- свистит ролик натяжителя ремня генератора;

- часто разряжается аккумуляторная батарея;

- механические повреждения ремня и ролика.

Самое страшное, что может случиться с ремнем – это обрыв, а с ролик может заклинить. В этих случаях генератор не будет работать, а его функции на себя возьмет аккумулятор. Только долго батарея не проработает, поскольку имеет ограниченную емкость. Основное назначение АКБ – это питание пусковым током стартера для уверенного запуска двигателя. Генератор, помимо всего прочего, выполняет функцию подзарядки аккумулятора.

Признаки неисправности натяжного ролика ремня генератора

Для начала убедитесь в том, что необходима замена ролика натяжителя ремня генератора. Признаки его неисправности перечислены ниже:

- генератор не обеспечивает полную зарядку бортовой сети либо она вообще не получает электроэнергию;

- со стороны, где находится ремень, слышен звук, похожий на пищание;

- слышен гул;

- ролик или ремень очень вибрируют при работающей силовой установке;

- в ролике присутствует люфт;

- ремень изношен с одной стороны.

Это интересно: Причины возникновения стойких химических отложений в двигателях легковых авто

Некоторые из этих признаков могут означать неисправность элементов, приводящих ролик в действие. Гул и пищание могут свидетельствовать об износе подшипников насоса ГУР, кондиционера или компрессора. Неисправность может заключаться и в самом генераторе.

Замена ролика натяжителя ремня генератора Хендай Солярис своими руками

У Хендай Солярис натяжной ролик можно назвать больным местом. Часто даже производят его замену в течение гарантийного срока. Если срок вашей гарантии закончился, или вы не обслуживаетесь у официального дилера, замену ролика можно произвести самостоятельно. Обычно замена натяжителя производится одновременно с заменой ремня допоборудования.

Чтобы заменить натяжитель, нужно:

- Снять грязезащитный щиток моторного отсека справа.

- Отверткой отжать натяжитель, чтобы ослабить натяжку ремня.

- Снять ремень генератора.

- Отвернуть болт крепления натяжного устройства.

- Вытащить боль и снять натяжитель в сборе.

- Установить новое натяжное устройство, ремень и собрать детали в обратной последовательности.

Обычно трудностей при замене натяжного устройства не возникает. При установке следите, чтобы отметка на нём встала в специальный проем на головке блока цилиндров. Если вы сомневаетесь в собственных силах, лучше обратиться к специалисту.

После установки проверьте, чтобы ремень работал ровно, без посторонних звуков. При правильной установке ролик натяжителя ремня генератора Солярис прослужит до следующей замены ремня.

Замена натяжного ролика ремня генератора

Сломался авто?

Мы все починим!

+7 (961) 014-5673

+7 (915) 732-0659

Звоните!

Маленькая, но очень важная деталь

Ремень генератора связывает коленчатый вал двигателя с другими очень важными агрегатами: ГРМ (газораспределительный механизм), насос системы охлаждения, кондиционер, гидравлический усилитель руля, и, собственно, устройство для генерирования электрического тока.

Роль генератора в современном автомобиле переоценить трудно – без электричества работать не будет практически ничего. Его же функционирование зависит от мотора – крутящий момент передается посредством мягкой ременной передачи. При этом, натяжение ремня генератора играет очень важную роль: в случае ослабления при, наоборот, перетяжения, зависимые агрегаты могут работать неэффективно или находиться под разрушающей нагрузкой. Для стабильной работы просто необходимы надежные способы регулирования, и натяжной ролик ремня генератора, как раз за это и отвечает. Это простое, но действенное техническое решение, достойного аналога которому просто не существует.