Механика или автомат: какая коробка передач лучше?

Выбор типа коробки передач часто становится дилеммой не только для водителей-новичков, но и для опытных автолюбителей. Какой вариант лучше: автомат или механика? А если выбирать автоматическую трансмиссию, на чем лучше остановиться: на роботе, вариаторе или гидротрансформаторе? Мы подготовили материал, который поможет вам выбрать тип коробки передач.

Механика и автомат: изучаем матчасть

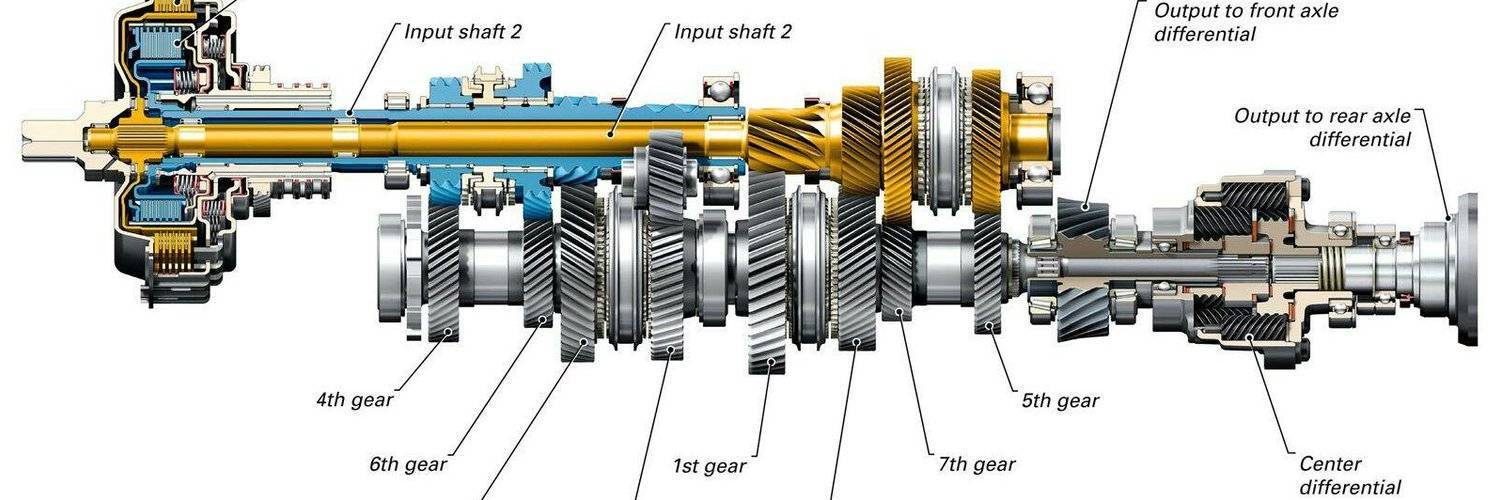

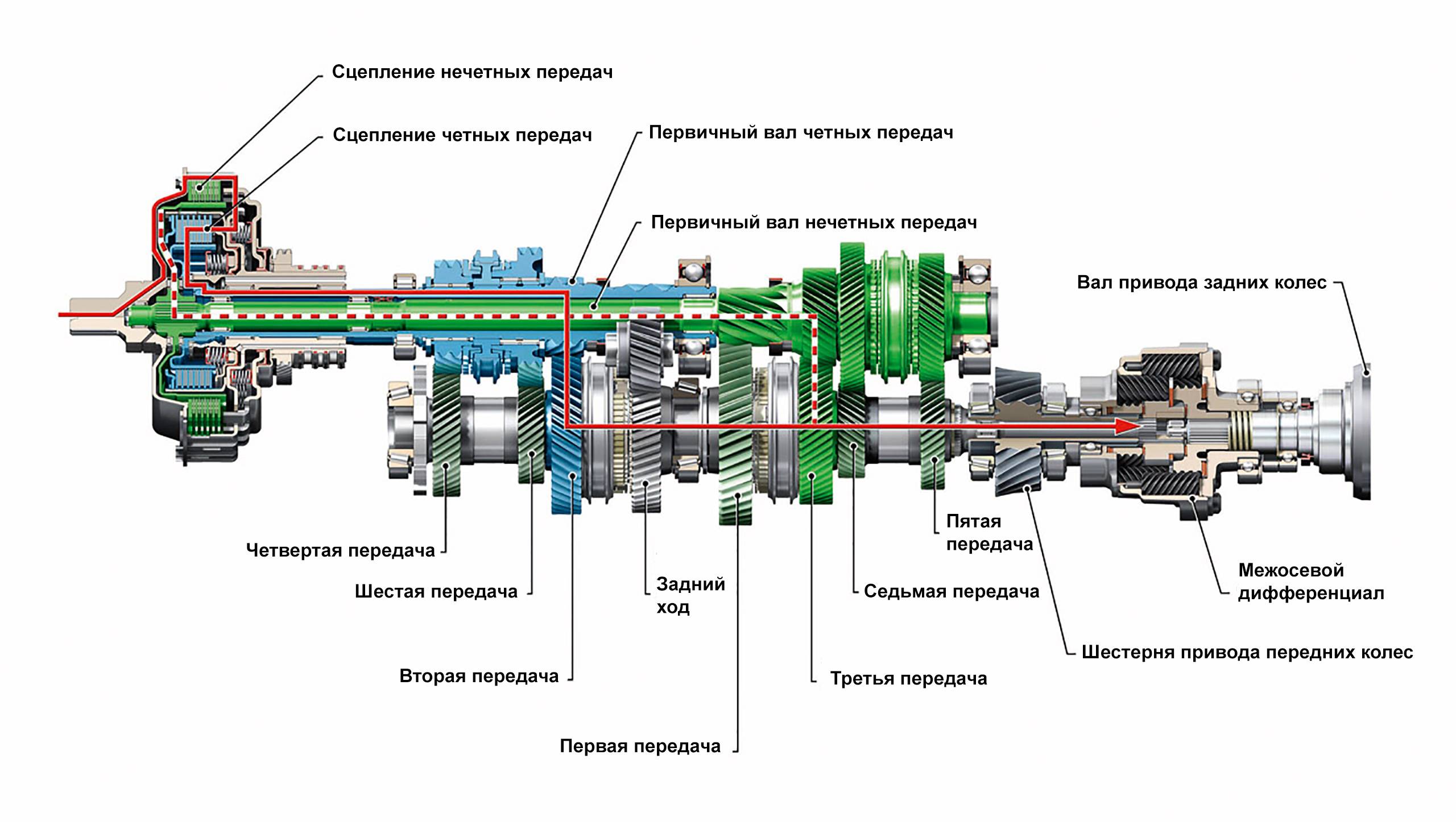

Прежде чем рассказывать о преимуществах и недостатках той или иной коробки передач, стоит разобраться, какими они бывают. И начнём мы с механики. Её полное название МКПП (механическая коробка переключения передач). Такой тип трансмиссии обладает простым устройством. Двигатель передаёт ей мощность при помощи сцепления. А несколько шестерен внутри коробки определяют скорость вращения колёс. Эти шестерни переключаются вручную при помощи рычага в салоне автомобиля. Перед переключением необходимо нажимать педаль сцепления.

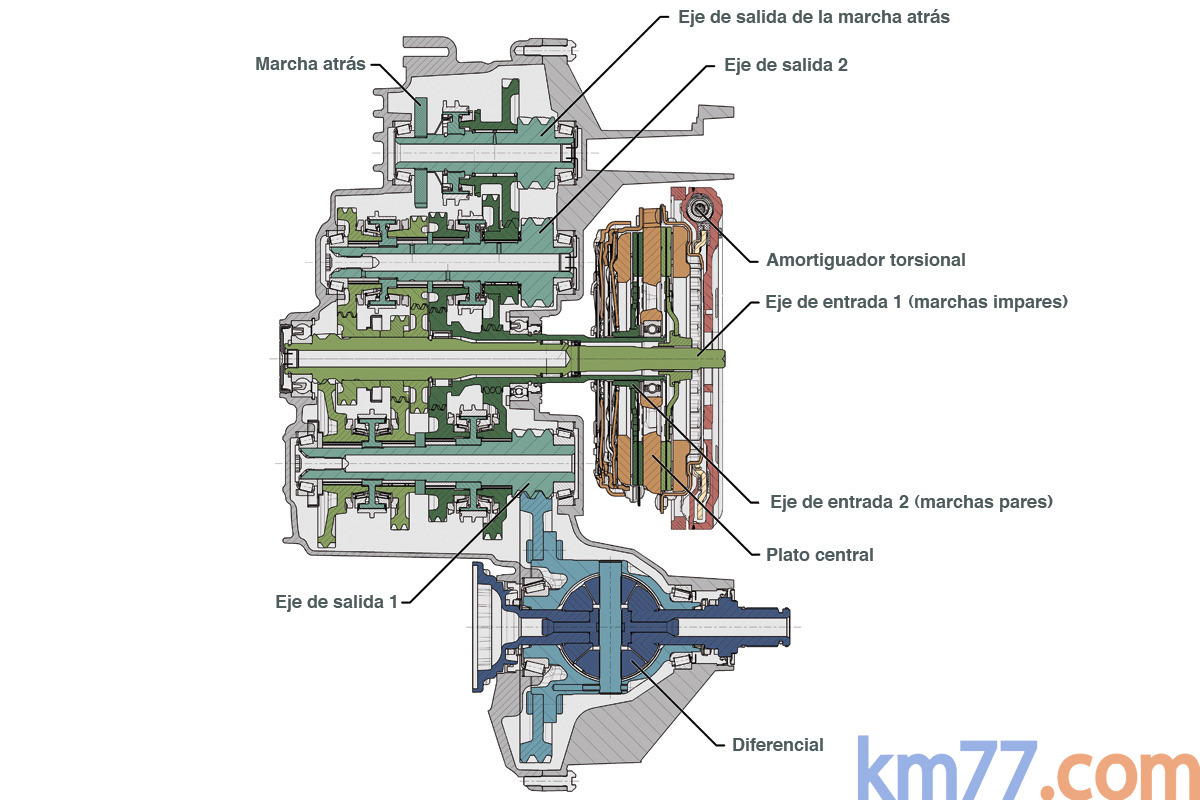

У автомата или АКПП (автоматической коробки переключения передач) может быть несколько типов устройства, но их объединяет один принцип работы. Водитель при помощи рычага выбирает только режим движения: вперёд, назад, паркинг или нейтраль. Остальное автомобиль сделает сам. А теперь углубимся в виды автоматических коробок передач.

Водитель при помощи рычага выбирает только режим движения: вперёд, назад, паркинг или нейтраль. Остальное автомобиль сделает сам. А теперь углубимся в виды автоматических коробок передач.

Какими бывают автоматы?

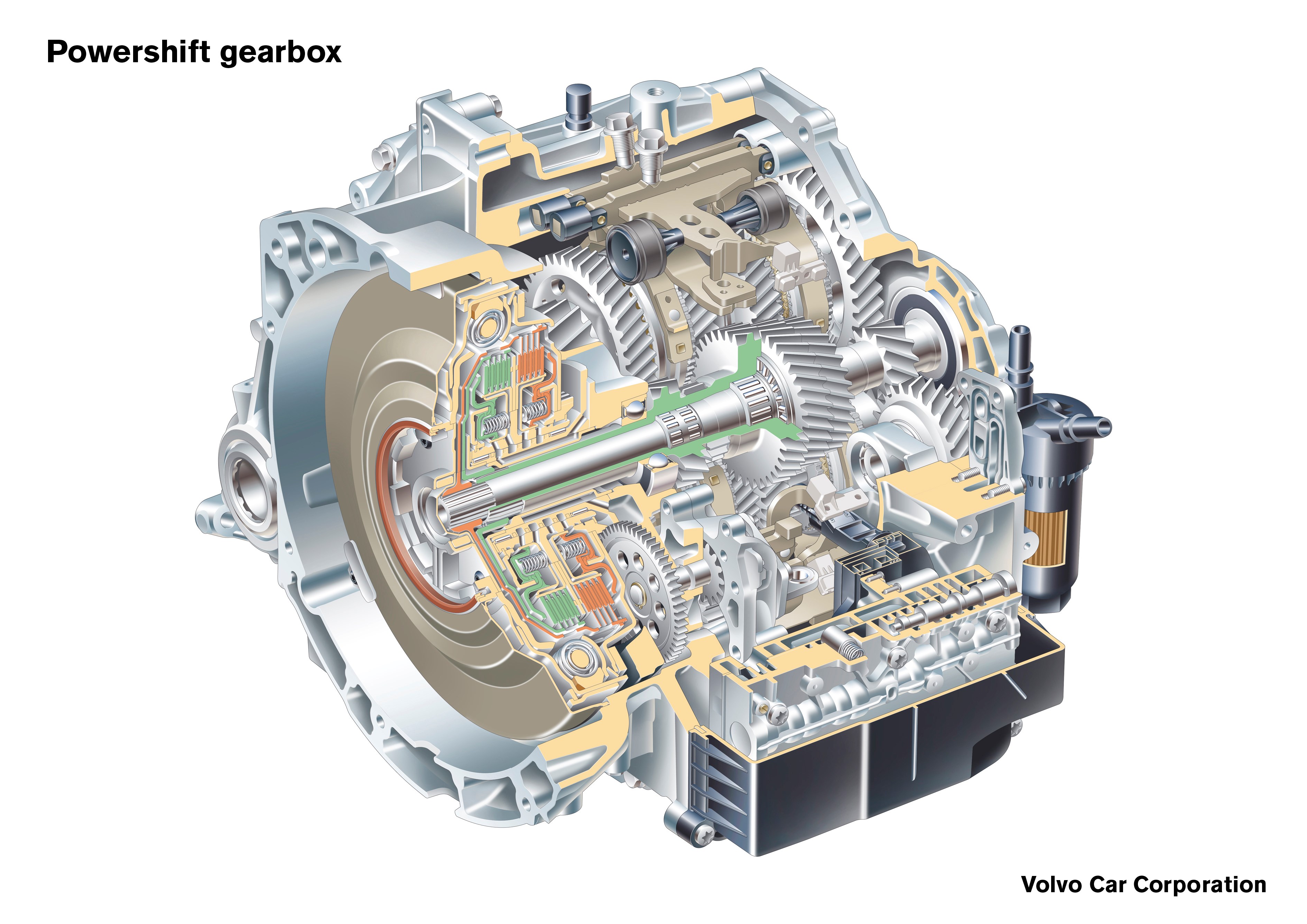

Начнём с гидротрансформатора. Это один из древнейших типов коробок передач, появившийся более 100 лет назад. Он представляет собой камеру, заполненную специальной жидкостью. В ней друг напротив друга расположены несколько колёс с лопастями. Одно колесо соединено с двигателем напрямую и осуществляет вращение, при этом колёса друг с другом не соприкасаются, а в движение их приводит циркуляция жидкости. Среди всех автоматических трансмиссий этот вариант самый надёжный.

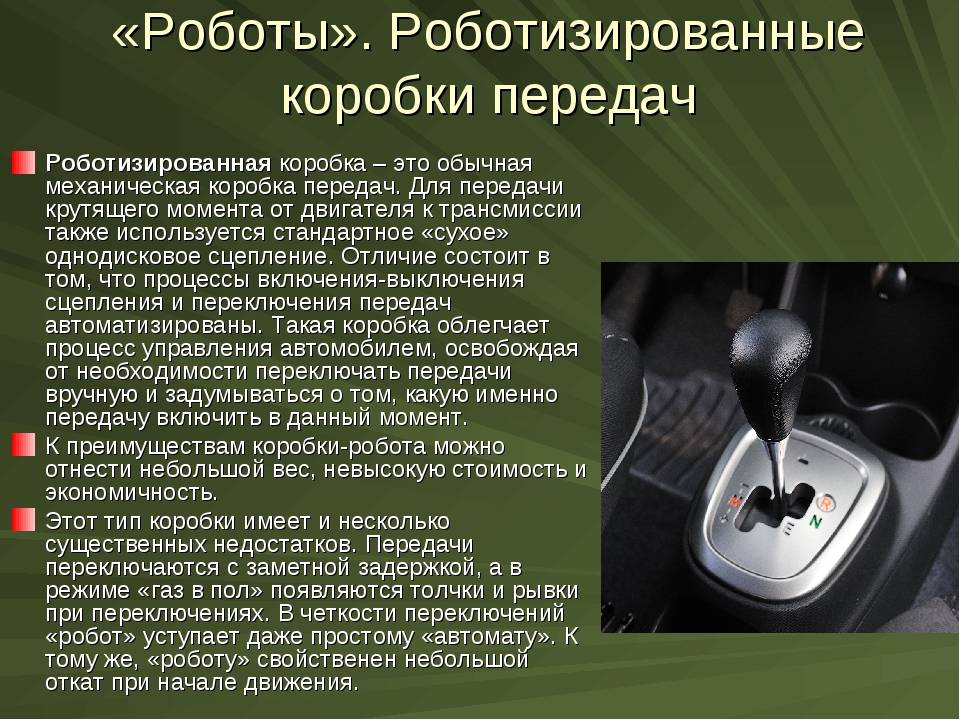

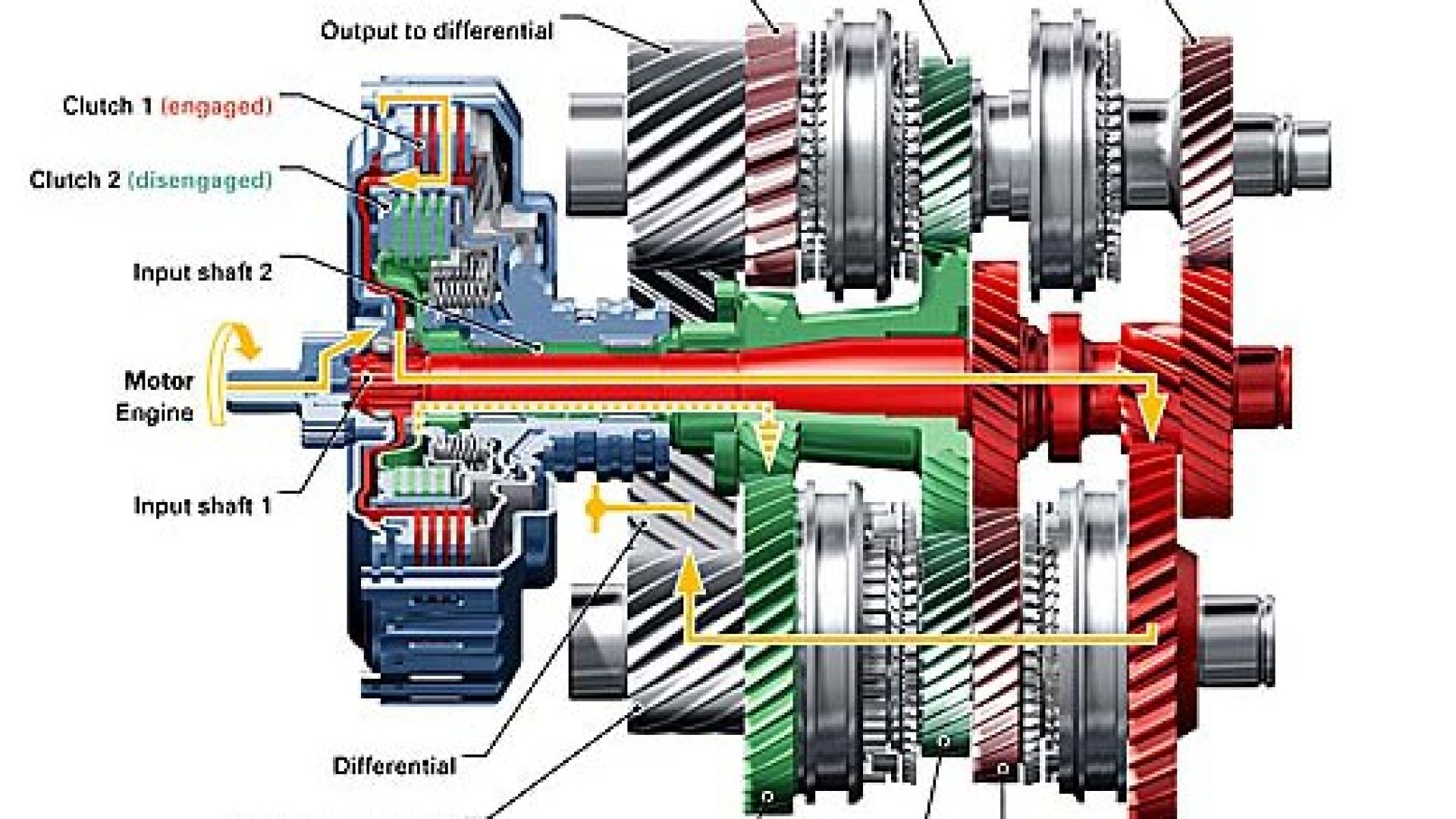

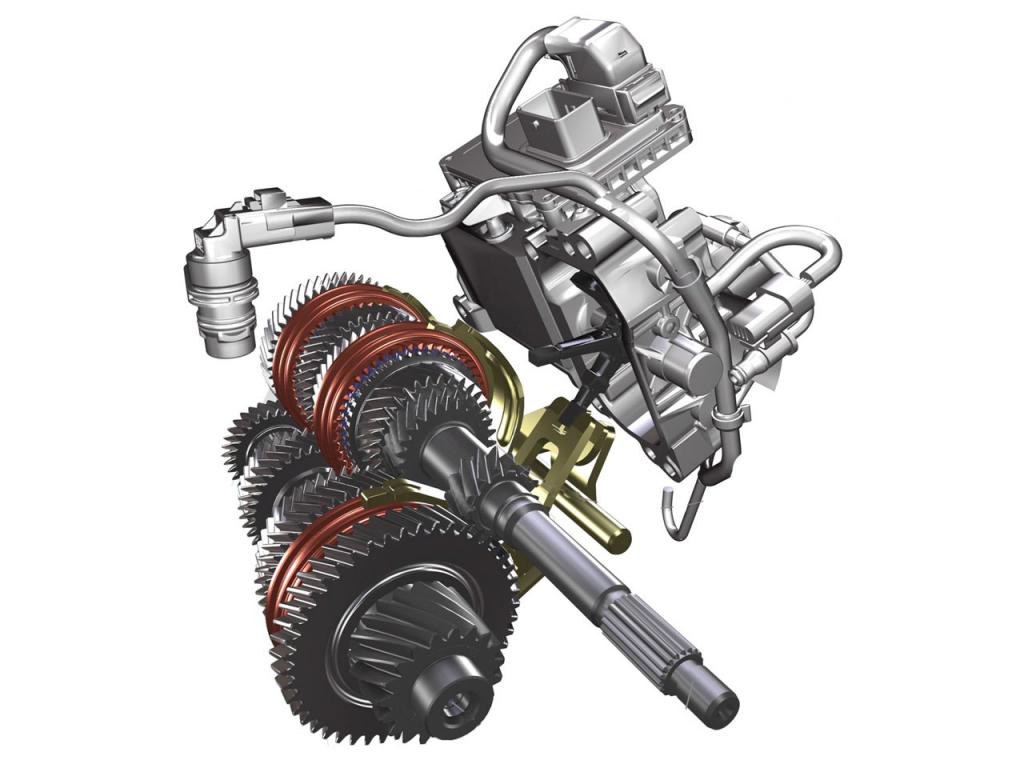

Второй вид коробки передач – робот, также известный как РКПП (роботизированная коробка переключения передач). Он представляет собой сильно переработанную механику. Ей добавили устройство выжима сцепления, а также механизм выбора и переключения скоростей. В итоге система сама переключает передачи при помощи электроники. Иногда такой коробке добавляют подрулевые лепестки переключения передач. С их помощью водитель может принудительно менять передачу, в каком-то смысле имитируя механическую коробку.

Иногда такой коробке добавляют подрулевые лепестки переключения передач. С их помощью водитель может принудительно менять передачу, в каком-то смысле имитируя механическую коробку.

Последний тип автоматической трансмиссии – вариатор. Он сильно отличается от других коробок своим устройством. Он представляет собой два шкива и соединяющий их клиновидный ремень. У вариатора нет ступеней, а скорость вращения регулируется при помощи изменения диаметра шкивов, состоящих из двух конусовидных элементов. Вариатор – самая плавная коробка передач, так как у неё отсутствуют скорости. Единственный уязвимый элемент его конструкции – клиновидный ремень.

Плюсы и минусы механики

Первый и самый главный плюс механической коробки передач – простое устройство и высокая надёжность. Механика практически не ломается, её ресурса хватает на долгое время из-за минимального количества электроники. А если поломка всё же произошла, МКПП лучше поддаётся ремонту. Да и обслуживать механику проще, и опытные автолюбители справляются с этой задачей самостоятельно. Другой плюс, вытекающий из простой конструкции, – низкая цена. Автомобили, оснащённые МКПП, стоят примерно на 10% меньше аналога с автоматом. При этом такой автомобиль дешевле обслуживать.

Другой плюс, вытекающий из простой конструкции, – низкая цена. Автомобили, оснащённые МКПП, стоят примерно на 10% меньше аналога с автоматом. При этом такой автомобиль дешевле обслуживать.

Также стоит отметить, что в умелых руках плюсами механической трансмиссии станут низкий расход топлива, лучшая динамика и больший потенциал на бездорожье. А если у автомобиля с механикой сел аккумулятор, его можно запустить «с толкача». К тому же часто механической трансмиссией оснащают высокопроизводительные спортивные автомобили с мощными моторами. Дело в том, что МКПП вызывает больше интереса у любителей высокоскоростного вождения. При этом у механики есть и обратная сторона. Пришло время познакомиться с её минусами.

Прежде всего, МКПП сложнее в эксплуатации: необходимо ловко управлять сцеплением и выбирать нужную передачу. При этом механическую трансмиссию невозможно оснастить современными функциями помощи водителю, например, экстренным торможением, адаптивным круиз-контролем. А функции, которые можно установить на такие автомобили, часто ограничены. Так, при активации автоматической парковки, водитель всё равно самостоятельно выжимает сцепление, переключает скорости и осуществляет рулевое управление автомобилем. Также при управлении механикой сильнее устают ноги, особенно при езде в пробках. Дело в том, что педаль придётся часто нажимать, отчего к концу поездки ноги могут наливаться свинцом.

А функции, которые можно установить на такие автомобили, часто ограничены. Так, при активации автоматической парковки, водитель всё равно самостоятельно выжимает сцепление, переключает скорости и осуществляет рулевое управление автомобилем. Также при управлении механикой сильнее устают ноги, особенно при езде в пробках. Дело в том, что педаль придётся часто нажимать, отчего к концу поездки ноги могут наливаться свинцом.

Плюсы и минусы автомата

Преимущества автоматической коробки передач вполне очевидны. Прежде всего, это высокий комфорт во время движения. Так, водителю не нужно переключать передачи и «орудовать» сцеплением. Такой тип коробки передач оптимален для крупных городов с частыми пробками и неспешным ритмом движения. А вот во время движения по трассе автоматическая коробка и механика практически не различаются, ведь движение, в основном, происходит на одной скорости без переключений.

У отдельных видов автоматов есть свои особенные плюсы. Как мы уже отметили ранее, вариатор признан самой плавной коробкой передач, лучше всего подходящей для неспешного ритма движения. Роботизированная коробка, напротив, подойдёт для динамичного движения за счёт более быстрых переключений. А меньшая скорость переключения передач и небольшая масса самого робота позволят снизить расход топлива. Что касается гидротрансформатора, то он лёгок в обслуживании и обеспечивает довольно высокую плавность хода.

Роботизированная коробка, напротив, подойдёт для динамичного движения за счёт более быстрых переключений. А меньшая скорость переключения передач и небольшая масса самого робота позволят снизить расход топлива. Что касается гидротрансформатора, то он лёгок в обслуживании и обеспечивает довольно высокую плавность хода.

Среди минусов автоматов отметим повышенную стоимость обслуживания, меньшую надёжность и необходимость прогрева. Гидротрансформаторы и вариаторы медлительны при переключении, что может стать неприятным сюрпризом на трассе. А робот отличается более резкими переключениями, которые могут показаться некомфортными. Автомобили с АКПП нельзя возить на буксире. Пробуксовки и перегазовки могут привести к перегреву и повреждению коробки. Такой же эффект может иметь и выезд на бездорожье. А ещё один значительный минус касается водителя: если он обучался ездить на автомате, то не сможет управлять машинами с МКПП.

Подведение итогов

Так что же лучше выбрать: механику или автомат? Однозначный ответ на этот вопрос дать тяжело. Если вы начинающий водитель, то лучше остановиться на автоматической коробке передач. В этом случае поездки будут проходить более комфортно, а вы сможете не отвлекаться на переключение передач, уделяя больше внимания ситуации на дороге. К тому же, отдельные модели АКПП по надёжности могут сравниться с механикой.

Если вы начинающий водитель, то лучше остановиться на автоматической коробке передач. В этом случае поездки будут проходить более комфортно, а вы сможете не отвлекаться на переключение передач, уделяя больше внимания ситуации на дороге. К тому же, отдельные модели АКПП по надёжности могут сравниться с механикой.

А если вы опытный водитель, и заинтересованы в снижении затрат на владение автомобилем, рациональнее остановиться на механической трансмиссии. МКПП стоит рассмотреть и в том случае, если вы любитель активного вождения и хотите получать максимум эмоций от поездки. При этом учиться в автошколе лучше на механике, такое решение будет более универсальным.

Тут же стоит отметить, что механическая трансмиссия – это «вымирающий вид» коробок передач. Как показывает опыт стран с развитой автомобильной промышленностью, от механики постепенно отказываются, замещая её автоматами. Эта тенденция характерна и для китайских автомобилей, широко представленных на нашем рынке. Так как в Поднебесной автомобили, в основном, предназначены для движения в мегаполисах, механика там считается крайне дискомфортной. Поэтому большая часть китайских автомобилей, за исключением доступного сегмента, комплектуется автоматами. Чаще всего это вариаторы и роботы. Таким образом, механика постепенно уходит из мирового автопрома. Но в России данный тип коробки широко распространён и пользуется популярностью.

Так как в Поднебесной автомобили, в основном, предназначены для движения в мегаполисах, механика там считается крайне дискомфортной. Поэтому большая часть китайских автомобилей, за исключением доступного сегмента, комплектуется автоматами. Чаще всего это вариаторы и роботы. Таким образом, механика постепенно уходит из мирового автопрома. Но в России данный тип коробки широко распространён и пользуется популярностью.

Итак, выбор коробки передач и автомобиля зависит только от предпочтений покупателя. Очевидно, что автоматы – более современное и комфортное решение. А через несколько десятков лет такие коробки и вовсе могут вытеснить механику. Но сейчас и у того и у другого вида есть как значительные преимущества, так и досадные недостатки. Изучив их, автолюбитель может сделать окончательный выбор.

Кому может потребоваться ремонт коробки-робот Тойота Аурис?

Продукция японского автопрома традиционно пользуется у отечественных автомобилистов повышенным спросом, в числе лидеров по продажам находится и Тойота Аурис. Автомобиль оборудован роботизированной коробкой передач, которая является усовершенствованной разновидностью МКПП – с электронным управлением сцеплением и переключением скоростей. Такие агрегаты совместили в себе надежность механической трансмиссии и удобство в использовании АКПП. Именно этими качествами обладает «робот», который японский автоконцерн назвал «MMT». С середины 2000-х годов предприятие устанавливает на Тойота Аурис роботизированные трансмиссии моделей C50A и C53A. Обе модификации трансмиссии не застрахованы от поломок, для их устранения потребуется ремонт коробки робот Тойота Аурис, в Москве такую услугу предоставляет сервисный центр ATG.

Автомобиль оборудован роботизированной коробкой передач, которая является усовершенствованной разновидностью МКПП – с электронным управлением сцеплением и переключением скоростей. Такие агрегаты совместили в себе надежность механической трансмиссии и удобство в использовании АКПП. Именно этими качествами обладает «робот», который японский автоконцерн назвал «MMT». С середины 2000-х годов предприятие устанавливает на Тойота Аурис роботизированные трансмиссии моделей C50A и C53A. Обе модификации трансмиссии не застрахованы от поломок, для их устранения потребуется ремонт коробки робот Тойота Аурис, в Москве такую услугу предоставляет сервисный центр ATG.

Когда отправляться в СТО?

Определить необходимость в услугах профессиональных автомеханиках можно при появлении следующих симптомов:

-

на приборной панели загорается красная шестеренка, начинает мигать индикация текущей передачи;

-

появление задержек при переключении передач;

-

водитель не может тронуться с места;

-

при запуске двигателя на приборной панели может постоянно светиться символ «N», при возникновении поломки трансмиссии такая индикация может не загораться вовсе.

Рассчитывать на то, что тревожные симптомы пропадут без посторонней помощи, не приходится, чем скорее и профессиональнее будет выполнен ремонт коробки робот Тойота Аурис, тем безопаснее и дешевле будет эксплуатация автомобиля. Чтобы минимизировать эксплуатационные издержки, до появления вышеперечисленных признаков лучше не доводить, для этого потребуется через каждые 50 тысяч километров пробега выполнять техническое обслуживание, в рамках которого будет произведена дефектовка деталей АКПП, настройка параметров работы агрегата. Сервисный центр ATG выполняет не только недорогой ремонт коробки робот Тойота Аурис, но и профессиональное обслуживание этого узла, поэтому мы можем гарантировать долговечность и надежность роботизированной трансмиссии.

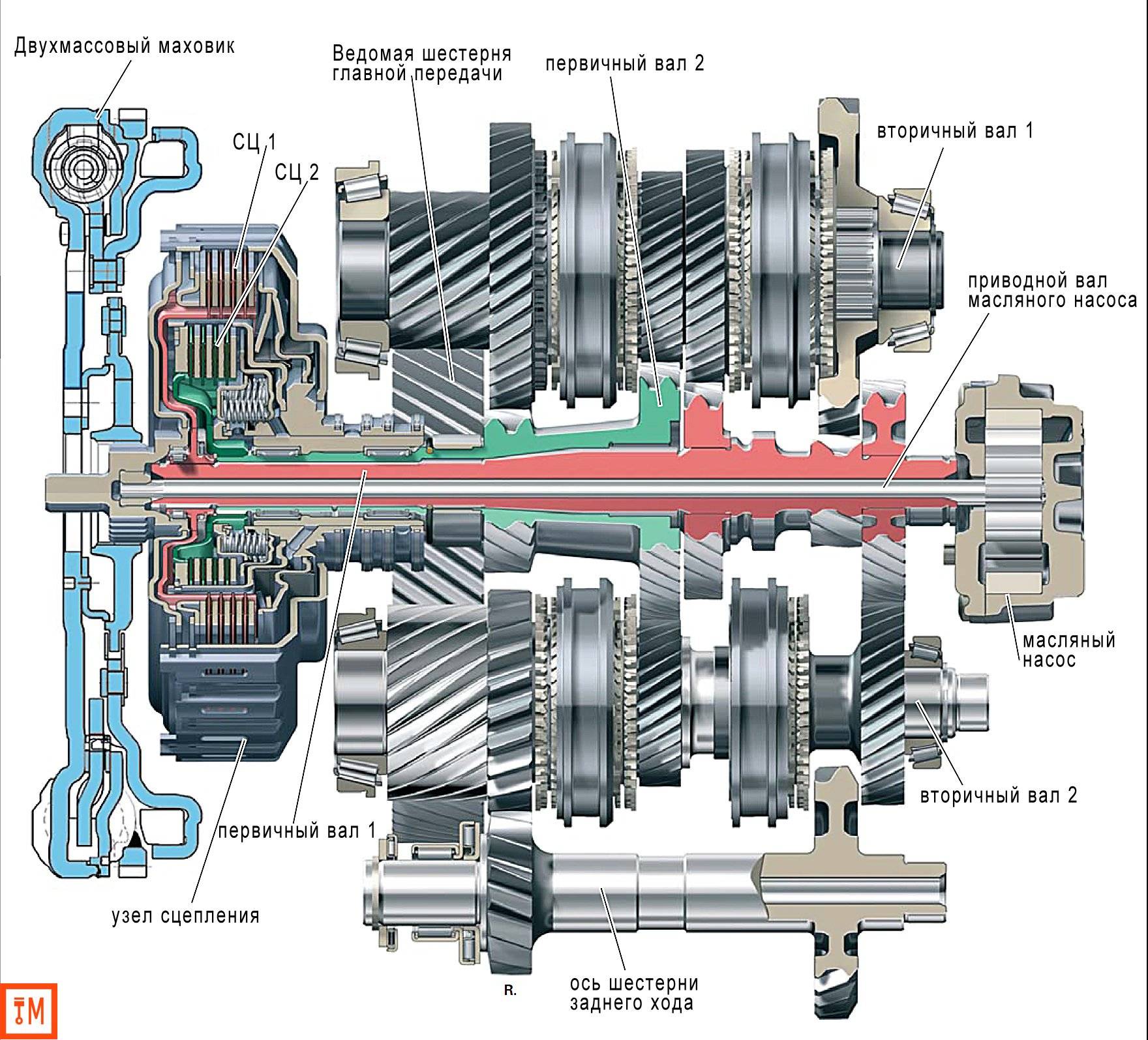

Актуаторы – основная причина поломки

Конструкция роботизированной трансмиссии «японца» обоих типов состоит из актуатора выбора передачи и актуатора включения сцепления. Актуатор первого типа обеспечивает повышение и понижение передачи по команде ЭБУ трансмиссии, устройство второго типа обеспечивает выжим сцепления. Для выполнения этих функций устройства имеют электромеханическую структуру, то есть оснащены двигателем, шестеренчатой передачей и электронными датчиками скорости оборотов трансмиссии и положения педали тормоза.

Актуатор первого типа обеспечивает повышение и понижение передачи по команде ЭБУ трансмиссии, устройство второго типа обеспечивает выжим сцепления. Для выполнения этих функций устройства имеют электромеханическую структуру, то есть оснащены двигателем, шестеренчатой передачей и электронными датчиками скорости оборотов трансмиссии и положения педали тормоза.

Необходимость ремонта коробок робот Тойота Аурис возникает именно из-за поломки актуаторов. Поломки актуатора связаны с подгоранием щеток электродвигателя, обрывом или замыканием обмоток ротора.

Другие поломки коробки передач возникают из-за эксплуатации автомобиля с вышедшим из строя актуатором. Для этой модели производитель установил срок службы актуаторов 100-120 тысяч километров пробега. Этот узел считается необслуживаемым, поэтому ремонт предполагает замену актуатора. Чтобы восстановить работоспособность трансмиссии, при замене необходимо использовать только оригинальные запчасти от производителя. Такой подход используют специалисты сервисного центра ATG: мы имеем запас сертифицированных запчастей и расходников, что гарантирует высокую скорость и качество ремонта.

Такой подход используют специалисты сервисного центра ATG: мы имеем запас сертифицированных запчастей и расходников, что гарантирует высокую скорость и качество ремонта.

Помимо актуаторов, поломки роботизированной трансмиссии могут быть связаны с неравномерным износом корзины сцепления, втулки и выжимного подшипника. Для устранения этих неисправностей ремонт коробки робот Тойота Аурис может предполагать замену комплекта сцепления в сборе. После выполнения замены блок управления трансмиссии должен пройти процедуру обучения, поэтому устранение неисправностей у роботизированных трансмиссий – более сложная задача, чем ремонт МКПП. Справиться с ней способны только высококлассные профессионалы, которые специализируются на работе с автоматическими коробками передач.

Где можно выполнить ремонт коробки робот Тойота Аурис в Москве?

В столице России узкопрофильным сервисным центром является компания ATG, мы занимаемся ремонтом и техническим обслуживанием автоматических трансмиссий.

-

удобный сервис – обеспечиваем всестороннюю поддержку, предоставляем возможность оплатить работы в удобной для клиента форме;

- индивидуальный подход;

-

высокая оперативность – неукоснительно соблюдаем указанные в договоре сроки окончания работ.

Заинтересовало предложение? Тогда закажите ремонт коробки робот Тойота Аурис по лучшим ценам в нашей компании. Для этого свяжитесь с представителями компании ATG по телефону, а все остальное возьмут на себя специалисты. После завершения ремонта о былых проблемах с роботизированной трансмиссией не будет напоминать ничего, и вы, как прежде, сможете отправляться на своем «японце» даже в самое длительное путешествие.

«Smart Gear» делает промышленных роботов более мощными и интеллектуальными

Дополнительный портрет для загрузки можно найти в конце сообщения коллаборативный робот в 2019 году, то есть промышленный робот, который работает вместе с людьми. Будучи докторантом Института технологии производства Технического университета Граца, он продолжил разработку концепции и теперь является изобретателем «Smart Gear». Это инновационная и запатентованная система привода, которая в настоящее время внедряется в качестве прототипа и может стать переломным моментом в технологии привода./2013_Honda_VFR1200_DCT_r6-597be0e85f9b58928bda8713.jpg)

Легкий вес с элегантным интерьером

Инновационный принцип редуктора позволяет вдвое увеличить передаточное число по сравнению с предыдущими коаксиальными редукторами, поскольку Eisele использует поршни для передачи мощности вместо вращающихся зубчатых колес. «По сравнению с обычными редукторами запатентованная система позволяет удвоить передаточное отношение при одновременном увеличении передаваемого крутящего момента». В результате размер и, следовательно, вес могут быть уменьшены вдвое по сравнению с существующими редукторами без потери эффективности. Прототип Smart Gear состоит из стали и алюминия. Структура является модульной, а это означает, что отдельные компоненты могут производиться с небольшими затратами в массовом производстве и охватывать широкий спектр продуктов посредством различных комбинаций. «На практике это означает, что диски станут меньше, легче и дешевле», — говорит Эйзеле, резюмируя преимущества. Использование Smart Gear возможно с промышленными роботами, подъемными устройствами и оборудованием для позиционирования.

Основная сила Smart Gear заключается в доступном пространстве в корпусе, которое было создано за счет отказа от вращающихся шестерен, как объясняет Эйзеле: «Мы можем использовать пустое пространство для интеллектуальной сенсорной технологии, чтобы обеспечить совершенно новые услуги». Например, устройство может быть подключено к облачным сервисам или локальным сетям компании, что позволяет компаниям отслеживать данные о производительности и статус передачи в дополнение к механической системе, что позволяет им эффективно управлять своими производственными процессами.

Выгодные модели оплаты

Кроме того, объединение оборудования в сеть открывает новые бизнес-модели, которые можно использовать для снижения затрат на приобретение. В качестве примера Эйзеле называет три типа: «Как и в моделях с оплатой по факту использования, взимается плата только за те часы, в течение которых используется снаряжение. Фактически компания платит только за фактическое время использования. Система также обеспечивает предсказуемое техническое обслуживание. Это увеличивает время безотказной работы и снижает затраты компании. Кроме того, максимальная мощность может быть ограничена программным обеспечением и может быть разблокирована по мере необходимости, что позволяет повысить мощность без замены коробки передач». Благодаря этой бизнес-модели Smart Gear выиграла двенадцатый выпуск Start-Up Garage в 2019 году.– проект сотрудничества между Техническим университетом Граца и Университетом Граца, который готовит студентов, чтобы стать основателями завтрашнего дня – и, таким образом, привлек инвестиции.

Система также обеспечивает предсказуемое техническое обслуживание. Это увеличивает время безотказной работы и снижает затраты компании. Кроме того, максимальная мощность может быть ограничена программным обеспечением и может быть разблокирована по мере необходимости, что позволяет повысить мощность без замены коробки передач». Благодаря этой бизнес-модели Smart Gear выиграла двенадцатый выпуск Start-Up Garage в 2019 году.– проект сотрудничества между Техническим университетом Граца и Университетом Граца, который готовит студентов, чтобы стать основателями завтрашнего дня – и, таким образом, привлек инвестиции.

Система будет доработана совместно с деловыми партнерами

Начало предсерийного производства запланировано на этот год; Первоначальные переговоры уже ведутся с производителями роботов и компаниями из обрабатывающей промышленности, которые хотят интегрировать Smart Gear в свои продукты. Эйзеле уже думает на шаг вперед. Он хотел бы сделать производство еще более рентабельным и эффективным, используя инновационные производственные процессы и новые материалы.

Это исследование проводится в области экспертизы «Мобильность и производство» Технического университета Граца, одной из пяти основных областей стратегических исследований университета.

В этом уроке мы узнаем, что такое Strain Wave Gear, также известный как Harmonic Drive.Сначала мы объясним принцип его работы, затем создадим собственную модель и напечатаем ее на 3D-принтере, чтобы мы могли увидеть ее в реальной жизни и лучше понять как это работает

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Что такое Strain Wave Gear?

A Strain Wave Gear представляет собой уникальный тип механической зубчатой передачи, которая обеспечивает очень высокое передаточное отношение в компактном и легком корпусе. По сравнению с традиционными системами зубчатых передач, такими как косозубые или планетарные передачи, он может достигать гораздо более высоких передаточных чисел, до 30 раз в том же пространстве. Кроме того, он обладает беззазорной характеристикой, высоким крутящим моментом, точностью и надежностью. Таким образом, эта система зубчатых передач используется во многих приложениях, включая робототехнику, аэрокосмическую промышленность, медицинские машины, фрезерные станки, производственное оборудование и так далее.

Таким образом, эта система зубчатых передач используется во многих приложениях, включая робототехнику, аэрокосмическую промышленность, медицинские машины, фрезерные станки, производственное оборудование и так далее.

Волновой редуктор был изобретен в 1957 году К. Уолтоном Муссером, а другое название, которое обычно используется для него, «Harmonic Drive», на самом деле является торговой маркой волнового редуктора, зарегистрированного под торговой маркой компании Harmonic Drive.

Как это работает

Хорошо, теперь давайте посмотрим, как это работает. Гармонический привод состоит из трех ключевых компонентов: генератора волн, гибкого шлица и кругового шлица.

Генератор волн имеет эллиптическую форму и состоит из эллиптической ступицы и специального тонкостенного подшипника, повторяющего эллиптическую форму ступицы. Это вход набора шестерен, и он соединен с валом двигателя.

Когда генератор волн вращается, он генерирует волновое движение.

Шлиц Flex имеет форму цилиндрической чашки и изготовлен из гибкого, но жесткого на кручение материала из легированной стали. Бока чашки очень тонкие, но дно толстое и жесткое.

Бока чашки очень тонкие, но дно толстое и жесткое.

Это позволяет открытому концу стакана быть гибким, а закрытому концу достаточно жестким, поэтому мы можем использовать его в качестве выхода и подсоединить к нему выходной фланец. Гибкий шлиц имеет внешние зубья на открытом конце чашки.

С другой стороны, Круговой шлиц представляет собой жесткое кольцо с зубьями внутри. У кругового шлица на два зуба больше, чем у гибкого шлица, который на самом деле является ключевой конструкцией зубчатой системы с волновой передачей.

Итак, когда мы вставляем генератор волн в сплайн Flex, сплайн Flex принимает форму генератора волн.

При вращении генератор волн радиально деформирует открытый конец гибкого шлица. Генератор волн и гибкий шлиц затем помещаются внутрь кругового шпона, сцепляя зубья вместе.

Из-за эллиптической формы гибкого шлица зубья зацепляются только в двух областях на противоположных сторонах гибкого шлица, а именно поперек главной оси эллипса генератора волн.

Теперь, когда генератор волн вращается, зубья шлица Flex, находящиеся в зацеплении с зубьями кругового шлица, будут медленно менять положение. Из-за разницы в количестве зубьев между гибким шлицем и круговым шлицем, для каждого поворота генератора волн на 180 градусов зацепление зубьев приведет к тому, что гибкий шлиец будет поворачиваться на небольшую величину назад относительно генератора волн. Другими словами, при каждом повороте генератора волн на 180 градусов зацепление зубьев гибкого шлица с круговым шлицом будет продвигаться только на один зуб.

Таким образом, при полном повороте генератора волн на 360 градусов гибкий шлиц изменит положение или продвинется на два зуба.

Например, если гибкая шлицевая часть имеет 200 зубьев, генератор волн должен сделать 100 оборотов, чтобы гибкая шлицевая часть продвинулась на 200 зубьев, или это всего лишь один оборот для гибкой шлицевой части. Это соотношение 100:1. В таком случае круговой шлиец будет иметь 202 зубца, так как количество зубьев круглого шлица всегда на два больше, чем у гибкого шлица.

Мы можем легко рассчитать коэффициент редукции по следующей формуле. Отношение равно зубцам гибкого шлица — зубья круглого шлица, разделенные на зубья гибкого шлица.

Итак, на примере 200 зубьев на гибком шлице и 202 зубца на круглом шлице коэффициент уменьшения составляет -0,01. Это 1/100 скорости генератора волн, а знак минус указывает на то, что выход находится в противоположном направлении.

Мы можем получить различные передаточные отношения, изменив количество или количество зубьев.

Мы можем добиться этого, либо изменив диаметр механизма, сохранив при этом размер зубьев, либо изменив размер зубьев, сохранив размер и вес набора шестерен.

Деформационно-волновая передача — 3D-модель Harmonic Drive

Итак, теперь, когда мы знаем теорию, лежащую в основе Волновой передачи, позвольте мне показать вам, как я спроектировал ее, чтобы мы могли построить ее, просто используя 3D-принтер.

Я спроектировал эту модель Strain Wave Gear с помощью Fusion 360. Все эти детали можно распечатать на 3D-принтере, поэтому нам нужны только болты, гайки и подшипники, чтобы завершить сборку. Что касается ввода, я решил использовать шаговый двигатель NEMA 17.

Все эти детали можно распечатать на 3D-принтере, поэтому нам нужны только болты, гайки и подшипники, чтобы завершить сборку. Что касается ввода, я решил использовать шаговый двигатель NEMA 17.

Вот как я спроектировал 3 ключевых элемента зубчатой передачи деформации: круговой шлиц, гибкий шлиц и генератор волн. Поскольку у 3D-принтеров есть свои собственные ограничения на качество, точность и точность печати, первое, что мне нужно было решить, — это модуль шестерен или насколько большими или маленькими будут зубья. Я выбрал модуль 1,25 и 72 зуба для кругового шлица.

Конечно, у гибкого шлица должно быть на 2 зуба меньше, то есть 70 зубьев. Это приведет к передаточному числу 35:1 при относительно небольшом размере набора шестерен.

Что касается генератора волн, то мы не можем использовать те специальные тонкостенные подшипники, о которых упоминалось ранее, так как их нелегко найти. Вместо этого мы будем использовать обычные шарикоподшипники, расположенные по окружности эллипса. Размеры эллипса должны быть выполнены по размерам внутренней стенки гибкого шлица.

Размеры эллипса должны быть выполнены по размерам внутренней стенки гибкого шлица.

Я сделал радиус главной оси эллипса на 1,25 мм больше, чем радиус внутренней стенки гибкого шлица. С другой стороны, радиус малой оси эллипса на 1,25 мм меньше.

Генератор волн состоит из двух секций, на которые можно легко установить 10 подшипников. В одной из этих секций также имеется муфта вала, подходящая для крепления шагового двигателя NEMA 17.

Остальные детали спроектированы вокруг этих трех ключевых компонентов. На выходной стороне корпуса мы вставим два подшипника с внешним диаметром 47 мм и закрепим их с помощью нескольких болтов и гаек.

Выходной фланец состоит из двух частей, соединенных болтами и гайками, поэтому мы можем легко закрепить его на двух подшипниках.

Файлы STL, необходимые для 3D-печати ниже.

Вы можете скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs.

Загрузите 3D-модель на Thangs.

Файлы STL, необходимые для 3D-печати:

См. также: Лучшие 3D-принтеры для начинающих и производителей [обновление 2021 г.]

также: Лучшие 3D-принтеры для начинающих и производителей [обновление 2021 г.]

3D-печать Strain Wave Gear — Harmonic Drive

Итак, пришло время 3D-печати деталей. При 3D-печати шестерен важно использовать функцию горизонтального расширения в программном обеспечении для нарезки.

Я установил значение -0,15 мм и получил относительно приличную точность отпечатков. Обратите внимание, что это может варьироваться от принтера к принтеру. Если мы не используем эту функцию, отпечатки будут немного больше из-за расширения нити при печати, и детали или шестерни не смогут правильно зацепиться.

Я использовал свой 3D-принтер Creality CR-10 для печати всех деталей, и я думаю, что он хорошо справился с задачей, учитывая его цену.

Итак, вот все напечатанные на 3D-принтере детали.

Нам просто нужны болты, гайки и подшипники для завершения сборки привода Harmonic.

Полный список всех компонентов:

- Болты:

- M3x16 – 13 шт.

- M3x12 – 4 шт.

- M4x12 – 6 шт. 9012 0

- M4x25 – 6

- M4x30 – 6

- M4x40 – 4

- Гайки:

- M3 самоконтрящиеся – 13

- M4 самоконтрящиеся – 16

- M4 – 10

- Подшипники:

- (наружный диаметр) 16 мм x (внутренний диаметр) 5 мм x (ширина) 5 мм – 10 ………….. Amazon

- (наружный диаметр) 47 мм x (внутренний диаметр) 35 мм x (ширина) 7 мм – 2 …………. Amazon

- Электроника:

- Шаговый двигатель – NEMA 17……………… Amazon / Banggood

- A4988 Шаговый двигатель……………………..… 9 0004 Amazon / Banggood

- Arduino ……………………………………..… Amazon / Banggood

- Блок питания постоянного тока …………………………. Амазонка / Banggood

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Я начал сборку, вставив два выходных подшипника в корпус. Подшипники имеют внешний диаметр 47 мм и внутренний диаметр 35 мм. Как я уже сказал, я использовал компенсацию горизонтального расширения -0,15 мм при нарезке деталей, поэтому подшипники довольно плотно вошли в корпус.

Между двумя подшипниками я разместил распечатанные на 3D-принтере дистанционные кольца диаметром 1,5 мм. Для крепления подшипников к корпусу нам понадобятся шесть болтов с потайной головкой M4 длиной 25 мм. Мы также будем использовать шайбы M4, которые будут достаточно касаться внешнего кольца подшипника и, таким образом, будут удерживать подшипник в корпусе.

Далее идет сплайн Flex. Стенки чашки имеют толщину всего 1,2 мм, поэтому, несмотря на то, что она напечатана из PLA, она остается гибкой на открытом конце.

На закрытом конце шлица Flex мы можем прикрепить выходной фланец с помощью шести болтов M4. После закрепления гибкий шлиц стал немного менее гибким, чем раньше, но закрытый конец стал довольно жестким.

Далее нам нужно вставить гибкий шлиц через подшипник. Выходной фланец проходит наполовину через первый подшипник. С другой стороны мы вставим другую часть выходного фланца, которая точно поместится между двумя подшипниками.

Далее я установил четыре гайки M4 в пазы выходного вала. Эти гайки будут служить для крепления или соединения чего-либо с выходом набора шестерен.

Чтобы закончить выходной вал, поверх него я поместил еще одну часть, которая будет закрывать гайки, и, используя 4 болта M4 длиной 40 мм, я смог, наконец, соединить две части выходного вала. Теперь гибкий шлиц и выходной вал могут свободно прикрепляться к корпусу.

Итак, теперь у нас есть круговой шлиц, который будет прикреплен к корпусу вместе с крышкой редуктора и креплением двигателя. Но прежде чем мы это сделаем, нам нужно собрать генератор волн. Здесь сначала нам нужно вставить две гайки М3. Эти гайки будут служить для крепления генератора волн к валу двигателя с помощью двух установочных винтов.

Теперь мы можем начать вставлять 10 подшипников на место. Здесь мы можем заметить, как подшипники немного удалены от стены небольшим краем в нижней части валов. Другая часть генератора волн также имеет такие грани, чтобы подшипники не касались стены. Мы собираемся закрепить подшипники и, собственно, весь генератор волн с помощью болтов M3 длиной 16 мм и нескольких гаек.

Далее нам нужно закрепить генератор волн на двигателе, но прежде, чем мы это сделаем, нам нужно прикрепить двигатель к мотораме и крышке редуктора. Генератор волн должен находиться на расстоянии 2 мм от крышки двигателя, поэтому я использовал две шайбы в качестве направляющих при установке генератора волн на место. Затем нам просто нужно затянуть установочные винты, которые расположены таким образом, чтобы до них можно было дотянуться между подшипниками.

Наконец, мы можем вставить генератор волн в гибкий сплайн и соединить все вместе. Сначала мы должны настроить гибкий сплайн так, чтобы он сцеплялся с круговым сплайном в эллиптической форме, а затем вставить генератор волн в том же направлении.

Честно говоря, это может быть немного сложно, потому что у нас нет контроля над гибким шлицем из-за крепления двигателя. Я мог бы спроектировать это немного по-другому, но все же я думаю, что это достаточно хорошо для демонстрационных целей.

Теперь осталось вставить гайки M4 в эти гнезда корпуса и закрепить на корпусе круглую шлицевую канавку и генератор волн.

Вот и все, наш Strain Wave Gear или Harmonic Drive готов. Но когда я закончил, я подумал, что сборка комплекта шестерен, как это, довольно скучна, потому что мы не можем видеть ничего, кроме медленно вращающегося выходного вала. Там я решил заменить распечатанную на 3D-принтере крышку набора шестерен акриловой, чтобы мы также могли видеть, что происходит внутри.

У меня была акриловая пластина толщиной 4 мм, поэтому я отметил на ней форму крышки и с помощью ручной пилы грубо обрезал форму.

Затем с помощью рашпиля я отточил форму акрила. Я просверлил отверстия сверлом 3 мм, а большое отверстие для двигателя сверлом Форстнера 25 мм. В итоге форма получилась вполне приличная.

В итоге форма получилась вполне приличная.

Я снова собрал двигатель и генератор волн, как показано ранее. Здесь мы можем отметить, что я добавил несколько гаек между акрилом и корпусом, чтобы получить правильное расстояние, как раньше было на крышке.

Теперь этот комплект выглядит намного круче.

Я подключил шаговый двигатель к Arduino, чтобы контролировать скорость и направление двигателя, чтобы лучше изучить и увидеть, как работает система.

Вот оно. Теперь мы можем увидеть, как работает Harmonic Drive в реальной жизни. При этом выходной вал в 35 раз медленнее входного.

Здесь я отметил один зуб гибкого шлица красным цветом, чтобы мы могли лучше отслеживать его и понимать движение гибкого шлица. Честно говоря, довольно забавно смотреть, как эта штука работает.

Однако мы заметили, что гибкий сплайн иногда дрожит или движение не такое плавное. Этому есть несколько причин. В этой конфигурации проблема в том, что я сделал акриловое крепление двигателя вручную, поэтому двигатель не установлен идеально по центру. При использовании оригинальной опоры двигателя, напечатанной на 3D-принтере, движение становится более плавным.

При использовании оригинальной опоры двигателя, напечатанной на 3D-принтере, движение становится более плавным.

Мы также можем заметить, что наш Harmonic привод далек от нулевого люфта. Это из-за, как я уже говорил ранее, ограничений 3D-принтеров этого типа и того, насколько хорошо они могут печатать. Дело не только в том, насколько хорошо можно напечатать профиль зуба, но и в том, насколько точны габаритные размеры. Например, здесь я использовал изоляционную ленту на внутренней стороне льняной шлицы толщиной всего 0,18 мм, и с ней я получил лучшие результаты.

Итак, я думаю, все дело в тестировании и настройке отпечатков, чтобы получить лучшие результаты. Я также пробовал печатать шестерни с модулем 1,75, но не получил хороших результатов.

На самом деле, при использовании оригинальной крышки, напечатанной на 3D-принтере, движение было более плавным, но все же недостаточно хорошим.

Я также пробовал поднимать тяжести. На расстоянии 25 см он мог поднять 1,25 кг.