Прямая и обратная полярность при сварке

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает постоянный сварочный ток. Для аппаратов, использующих в качестве сварочного материала проволоку (сварочных полуавтоматов) это является обязательным условием. Для аппаратов же, использующих для работы электроды это уже является опцией, позволяющей использовать практически любые марки электродов для проведения сварочных работ.Классификация сварочной дуги по полярности постоянного тока:

а — прямая полярность; б — обратная полярность

При работе полуавтоматом необходимо обязательно соблюдать полярность подключения. Так, сварка обычной обмедненной проволокой в среде защитного газа производится током прямой полярности. То есть на изделие подается плюс, а на держак минус (прямая полярность при сварке). При таком подключении ток протекает от проволоки на изделие, в связи с чем нагрев изделия получается выше, нежели сварочной проволоки.

Необходимо понимать, что «направление тока» в электротехнике — это больше условность, принятая для рисования схем. Традиционно, на схемах, принято рисовать от плюса к минусу, как будто движение тока происходит от плюса к минусу, хотя реальное движение носителей заряда в большинстве случаев происходит в обратном направлении! В случае, если проводником выступает металл (провод, электрод и т.

п.), реальные носители заряда — электроны, летят от минуса к плюсу (т.к. электроны — отрицательно заряженные частицы). Если проводником выступает ионизированый газ или жидкость с ионами, в таком случае ионы летят в обе стороны.

п.), реальные носители заряда — электроны, летят от минуса к плюсу (т.к. электроны — отрицательно заряженные частицы). Если проводником выступает ионизированый газ или жидкость с ионами, в таком случае ионы летят в обе стороны. При работе полуавтоматом без защитной среды газа, используется специальная порошковая (флюсовая) проволока. В этом случае обязательно меняется полярность подключения держака и «массы». То есть на массе «минус», а на держаке плюс (обратная полярность при сварке). Обусловлено это тем, что температура плавления флюса примерно одинакова с температурой плавления металла, однако для получения качественного шва необходимо чтобы флюс сгорел и образовал небольшое газообразное облако в среде которого и будет происходить сварочный процесс. Как уже отмечалось выше, ток течет от минуса к плюсу, поэтому и падение расплавленной капли металла будет несколько более низким, что обеспечит меньший прогрев свариваемого металла, поскольку охлаждение последнего не осуществляется средой защитного газа и формирование сварочной ванны будет примерно таким же, как и при сварке в среде газа.

Сварка цветных металлов, в частности алюминия, производится, как правило, специальным вольфрамовым электродом. В этом случае обычно используют прямую полярность при сварке — минус на электроде. Такой тип подключения позволяет получить большую температуру в зоне нагрева, что особенно критично для того же алюминия, поскольку первоначально необходимо «пробить» оксидную пленку, тем более, что температура плавления у последней гораздо выше, нежели самого металла.

Прямая полярность помимо всего прочего позволяет получить более концентрированную и узкую электрическую дугу, более глубокое проплавление металла, а, соответственно, более качественный шов и, что немаловажно, использовать меньший диаметр дорогостоящего вольфрамового электрода, а также снизить расход не менее дешевого газа.

При подключении вольфрамового электрода в обратной полярности при сварке — с плюсом на держаке — шов получается менее глубоким. Такой способ хорош при сваривании тонких пластин — в этом случае отсутствует опасность прожечь свариваемый материал.

Кроме статьи «Прямая и обратная полярность при сварке» смотрите также:

Применение порошковой проволоки для сварки без газа

Ряд требований, предъявляемых к использованию порошковой проволоки для сварки без газа, сводится к правильному манипулированию сварщика электродом. Перемещение электрода должно быть максимально равномерным. Электрод должен передвигаться поступательно при сварке тонких листов металла. Если требуется сваривать толстые листы, то необходимо осуществление поперечных движений. Манипуляции сварщика электродом производятся в зависимости от его усмотрения.

Схема полуавтоматической сварки проволокой без газа.

Какие требования следует выполнять, применяя порошковую проволоку?

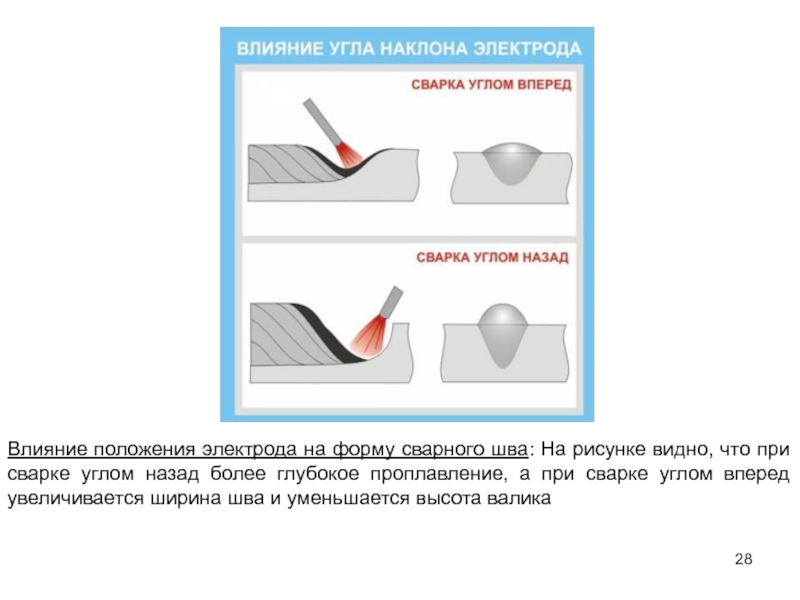

Сварщик способен двигать электродом вперед, ставить его в положение перпендикулярно по отношению рабочей поверхности, уводить сварочный элемент назад. Выбор угла наклона производится в интервале от 5 до 20 градусов. Необходимо следить за диаметром сварной ванны, который должен составлять около 30 мм. Вышеизложенные условия требований являются обобщенными.

Выбор угла наклона производится в интервале от 5 до 20 градусов. Необходимо следить за диаметром сварной ванны, который должен составлять около 30 мм. Вышеизложенные условия требований являются обобщенными.

Полярность проволоки при сварке полуавтоматом без газа: без газа (обратная полярность) и с газом (прямая полярность).

Для каждого вида соединений металлических конструкций, например таких, как тавровое или угловое либо другие, предполагается наличие иных требований. В процессе сварочных работ обязательно берут во внимание и вид металла, необходимый в условиях сварки.

без газа (обратная полярность) и с газом (прямая полярность).

Поскольку осуществление ручной сварки с применением покрытых электродов может быть наиболее востребованным, то при создании шва осуществляется не только визуальный контроль, но и подача расплавленной проволоки вместе со специальными защитными материалами на участок сварки.

Все эти качества присущи технологии сварки с использованием порошковой проволоки, не уступающей процессу сварки за счет флюса либо специального газа, который является защитным.

Флюсовая сварка вызывает сложности при наличии преимуществ, связанных с выбором направления использования электродов. Вместе с тем осуществляется сварка за счет инертных газов, что может повлечь выход из-под контроля качества по причине влияния сквозняков либо ветров.

Вернуться к оглавлению

Как применяют порошковую проволоку при сварочных работах без газа?

Проволока для сварки порошкового типа, имеющая электрод, включающий оболочку из металла, содержит сердечник порошковый. Оболочка выполняется с применением холоднокатаной ленты, имеющей особую мягкость.

Различия в составе порошкового сердечника зависят от того, какое предназначение имеет проволока. Здесь можно отметить необходимость применения железного порошка рутилового и флюоритового концентрата, газо- и шлакообразующих присадок, а также защитных. В основном компоненты, которые входят в сердечник, являются диэлектрическими.

Сварка осуществляется таким же способом, как и проведение сварочных работ с помощью электрода.

Схема устройства сварочного полуавтомата.

Производить сварочные работы с применением стандартных электродов не всегда является удобным. Все зависит от того, где расположено место проведения работ. Особенно трудно осуществлять сварку в условиях высоты и открытой местности. Признаки определенного дискомфорта становятся препятствием при формировании качественного соединения. Именно для обеспечения удобных условий в процессе сварки и создания качественного шва осуществлялась разработка расходного материала, который и представляет собой порошковую проволоку. С ее применением может быть выполнена сварка без создания специальных условий и газовой среды.

Данный материал применяют при соединении различных сталей, которые могут быть как низколегированными, так и низкоуглеродистыми. Различается два его вида, которые применяются для простой и особой сварки. Проволока с особым назначением включает разные виды, которые позволяют:

Различается два его вида, которые применяются для простой и особой сварки. Проволока с особым назначением включает разные виды, которые позволяют:

- принудительно сформировать шов;

- осуществлять сварку под водой;

- производить сварку автоматически.

Вернуться к оглавлению

Какую конструкцию имеет проволока стальная порошковая?

Порошковая стальная проволока – это электрод, стальная оболочка которого заполнена набором защитных, деоксидирующих и шлакообразующих присадок. Важный компонент материала – это порошок железный, марка которого определяет уровень его содержания в общем объеме.

Содержание рутила с концентратом флюорита составляет до 60%. Выбор присадок осуществляется с учетом содержания важных веществ в процентах. Характеристики присадок и их область использования должны полностью соответствовать характеристикам электрода для сварки.

Таблица режимов сварки полуавтоматом.

Порошковая проволока может отличаться присутствием компонентов, обеспечивающих стабильность дуги даже без условий газовой среды. Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Она имеет конструкцию, которую отличает минимальный набор оборудования, а условия ее применения исключают использование редуктора, газовых баллонов и т.д. Если расплавка сердечника из стали происходит достаточно быстро, то это связано с наличием повышенного электрического сопротивления. При этом формирование качественного шва происходит за достаточно небольшой интервал времени.

Порошковая проволока имеет преимущества, позволяющие применять ее, не нанося вред глазам, даже в том случае, если они не защищены специальными средствами. Соединение не вызывает разбрызгивания металла, оно получается ровным и качественным. При выполнении сварочных работ необходим тщательный контроль. Производителями рекомендуются определенные режимы сварки, которые очень важно соблюдать.

Вернуться к оглавлению

Как используется газозащитная и самозащитная проволока?

Порошковую проволоку газозащитного типа используют для сварки на автоматах и полуавтоматах. Сварку производят при наличии инертного газа. Среди важных характеристик порошковой газозащитной проволоки выделяют:

Среди важных характеристик порошковой газозащитной проволоки выделяют:

- разбрызгивание в малых количествах;

- невысокую степень пористости;

- легкость при отделении шлаков.

Материал для сварки самозащитного типа применяется для различных работ на открытом участке. Сердечник содержит необходимые защитные элементы. Вместе с тем в процессе проведения сварочных работ пользоваться инертным газом не обязательно.

Удобство сварки за счет порошковой проволоки самозащитного типа сводится к отсутствию необходимости в дополнительном оборудовании. Благодаря этому устройству для сварки придается компактная форма конструкции. Порошковую проволоку реализуют по цене, зависящей от ее размеров, назначения и т.д.

Вернуться к оглавлению

Как правильно проводится сварка порошковой проволокой без газа?

Формы оболочек порошковой проволоки.

Специфика конструкции самозащитной проволоки позволяет вести сварочные работы в положении снизу. Для некоторых случаев сварку проводят вертикально.

Объяснением этому является соответствующий объем ванны для сварки. Какая-либо модель данного материала может быть выбрана согласно ее характеристикам, в соответствии с режимом работы оборудования для сварки.

Важным преимуществом является возможность применения такой проволоки с целью создания шва в конструкции из определенной марки стали.

В целом процесс сварки не связан с образованием шлака в большом количестве, поры при этом полностью отсутствуют.

Порошковая проволока является оптимальным вариантом, позволяющим осуществлять работу на открытом воздухе.

Влияние сквозняков и ветра является незначительным для создания качественного соединения. Вместе с тем параметры создаваемых швов за счет порошковой проволоки уступают качественным характеристикам таких видов сварки, как газовая либо электродная.

Осуществление выбора порошковой проволоки связано с тем, что учитываются не только ее технические характеристики, но и размер диаметра, который должен быть не меньше 2,3 мм. Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Если изделие имеет меньшее сечение, то оно применяется с целью соединения металлических конструкций с наименьшей толщиной.

Для проведения сварочных работ обычно применяют специальный сварочный аппарат, который является шланговым автоматом или полуавтоматом, предусматривающим отсек для мотка с проволокой.

Ее крепление осуществляется с использованием фиксатора в рукоятке, а подача проволоки осуществляется за счет специального шланга. Это позволяет поддерживать стабильную дугу и полностью расплавить содержимое сердечника.

Полярность при сварке предоставляет все возможности качества

Типы сварки

Аппараты для сварки обладают блоком выпрямительных диодов. Это обеспечивает постоянную силу тока, что является непременным условием для сварочных полуавтоматов, материалом для которых служит проволока. Если для аппарата нужны электроды, то это обозначает опцию и возможность применения в процессе работы всех их марок. А полярность при сварке – основа ее качества.

Применяя полуавтомат, надо соблюсти полярность подключения. Сварка под защитой газа омедненной проволокой осуществляется при помощи тока прямой полярности. Фактически это означает:

- на держак подается минус;

- на само изделие – плюс.

Сила тока идет на него от проволоки. Изделие нагревается по сравнению со сварочной проволокой сильнее. В результате площадь свариваемого участка увеличивается. Он нуждается в значительном нагреве с целью формирования ванны для сварки. Проволока, которая обладает меньшей площадью, быстро расплавляется. Она попадает в нужное место уже расплавленной каплей. Током, протекающим от минуса к плюсу, увлекается расплавленный материал, образуется подходящая сварочная ванна.

Работая полуавтоматом вне защитной газовой среды, необходимо применять особую флюсовую (порошковую) проволоку. В таком случае меняется полярность подсоединения «массы» и держака. На последнем – плюс, а на «массе» — минус. Температура плавления флюса приблизительно соответствует температуре плавления металла. Чтобы добиться образования качественного шва, нужно, чтоб сгорел флюс. После чего ожидаются два следующих этапа:

Температура плавления флюса приблизительно соответствует температуре плавления металла. Чтобы добиться образования качественного шва, нужно, чтоб сгорел флюс. После чего ожидаются два следующих этапа:

- Должно появиться газообразное облачко.

- В его среде будет осуществляться процесс сварки.

Сила тока направляется к плюсу от минуса, и падение капли металла оказывается более низким. Как раз это обусловит меньший прогрев металла для сварки. Ведь его охлаждение не производится защитной газовой средой. По этой причине образование сварочной ванны почти не отличается от процесса сварки в среде газа. Сварка переменным током несет с собой свои преимущества. Она не имеет расхождения с дугой относительно первоначальной оси. А на качество шва как раз воздействует отклонение дуги.

Работая с генератором на переменном токе, несложно заметить: полярность его циклически меняется. Циклам присуща частота 50 Гц. Она, поднявшись до плюсового напряжения, может упасть до нуля либо опуститься до отрицательного показателя. Напряжение изменяется от плюса к минусу и наоборот.

Напряжение изменяется от плюса к минусу и наоборот.

Сваривая цветной металл и нержавейку

При сварке цветных металлов, включая алюминий, пользуются особым вольфрамовым электродом. При этом применяют в процессе сварки прямую полярность, минус на электроде. Данный тип подключения дает шанс иметь нужную температуру в зоне нагрева. Это важно для алюминия, так как сначала надо одолеть оксидную пленку. У нее температура плавления существенно выше в сравнении с самим металлом.

Полярность напрямую при сварке способствует получению:

- узкой электрической, более концентрированной дуги;

- более основательного проплавления металла, а также стали из нержавейки;

- более качественного шва.

Есть также у процесса и немаловажная экономическая составляющая. Применяя дорогостоящий электрод из вольфрама меньшего диаметра, можно попутно добиться снижения затрат на газ. Если же подсоединить электрод из вольфрама при сварке в обратной полярности, то есть на держателе – с плюсом, то шов окажется менее глубоким. У этого метода имеются свои преимущества. Сваривая тонкие пластины, можно не бояться прожечь насквозь материал из цветного металла и нержавейки.

У этого метода имеются свои преимущества. Сваривая тонкие пластины, можно не бояться прожечь насквозь материал из цветного металла и нержавейки.

Существенным недостатком становится только эффект магнитного дутья. Получающаяся дуга выходит блуждающей, а шов – не очень герметичным и привлекательным. Пользуясь переменным током, нужно применять электроды для переменки. Сварщики, мастера своего дела, применяют постоянный ток. С его помощью сварка образует однонаправленный поток электронов. Полярность обеспечивает качество сварки материала, в том числе нержавейки.

Прямая полярность получается, когда с изделием соединяют «плюс» источника тока. Если соединяют электрод, то тогда налицо обратная полярность. Пользуясь сварочным инвертором, можно самому выбрать на нем полярность. Она определит для сварки направление маршрута для потока электронов. Фактически определяется подключением проводов к отрицательной и положительной клеммам. При сваривании полярность обратная означает:

- на клемме земля – минус;

- на электроде – плюс.

Ток направляется к положительному от отрицательного контакта. По данной причине электроны идут на электрод от металла. В итоге сильно нагревается конец электрода. Для традиционной сварки эффективно применяют минус на клемме, а плюс – на электроде. При сваривании полярность прямая предполагает плюс на клемме земля, минус – на электроде. Ток движется к металлу от электрода. Металл – горячий, а электрод – холодный. Такая особенность нашла применение в особых электродах, предназначенных для ускоренной сварки листов нержавейки.

Особая важность полярности при сварке

Ясно, что сварка на переменном токе не зависит от того, какой выбран зажим трансформатора для присоединения электрода и изделия. А вот постоянным током по давней традиции сваривают одним из двух способов. С прямой полярностью электрод, подключенный к отрицательному полюсу, становится катодом.

В анод превращается изделие, подключенное к положительному полюсу. Обратная полярность означает, что электрод после подключения к положительному полюсу является анодом. Катод в данном случае – это изделие, подключенное к отрицательному полюсу.

Катод в данном случае – это изделие, подключенное к отрицательному полюсу.

Материал электрода определяет характер дуги между плавящимися электродами из металла и неплавящимися электродами (вольфрамовыми либо угольными). Сварочной дуге присущ ряд как технологических, так и физических свойств. От них почти полностью зависит результат применения при сварке дуги. К свойствам физическим относят:

- световые и электрические;

- температурные и электромагнитные;

- кинетические.

Главные технологические свойства включают три разновидности:

- Саморегулирование.

- Пространственную устойчивость.

- Мощность дуги.

Для поддержки горения дуги надо получить электрически заряженные частицы в пространстве между имеющимися электродами. Эти частицы представляют собой электроны, отрицательные и положительные ионы. Процесс их образования называют ионизацией. Газ, который содержит ионы и электроны, называют ионизированным.

Дуговой промежуток ионизируется при зажигании дуги, постоянно поддерживается во время ее горения. В дуговом промежутке обычно выделяют такие области:

В дуговом промежутке обычно выделяют такие области:

- катодную;

- анодную;

- область дугового разряда (столб дуги).

В анодной области имеет место существенное падение напряжения, которое вызвано скоплением возле электродов заряженных частиц (пространственных зарядов). На поверхности катода и анода происходит образование электродных пятен. Они представляют собой своеобразный фундамент столба дуги. Через них проходит путь тока к сварке. Электронные пятна отличаются яркостью свечения.

Сварка имеет общую длину дуги, которая состоит из суммы длин трех областей. Общее напряжение сварочной дуги образует сумма падений напряжения в каждой из областей дуги. Зависимость напряжения от длины дуги представляет сумму падения напряжения в прианодной и прикатодной областях. Удельное падение в дуге напряжения соотносится с 1 миллиметром столба дуги. А главной характеристикой дуги при сварке считается тепловая мощность источника нагрева.

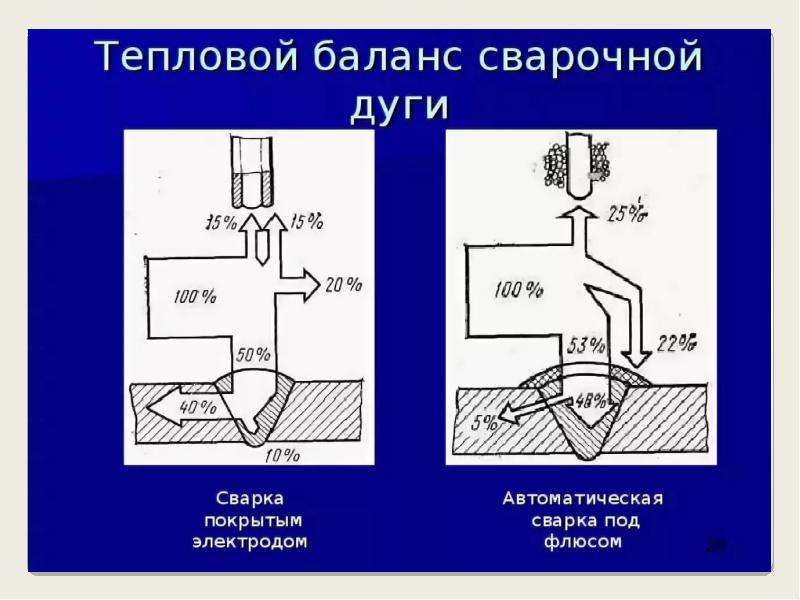

Ее эффективность определяется количеством теплоты, которое вводится в металл (не исключая нержавейки) за определенную единицу времени и расходуется на его нагрев. Тепловая мощность – часть совокупной тепловой мощности дуги, из которой небольшая доля теплоты тратится непроизводительно:

Тепловая мощность – часть совокупной тепловой мощности дуги, из которой небольшая доля теплоты тратится непроизводительно:

- на нагрев разбрызгивающихся капель;

- излучение;

- на теплоотвод в металле.

Отношение результативной тепловой мощности источника теплоты к полной является в процессе нагрева коэффициентом полезного действия.

Технология дуговой сварки

Популярность дуговой сварки неоспорима. Она различается по признакам:

- по виду электродов;

- по виду применяемого тока;

- по среде, где имеет место дуговой разряд.

Для ремонта кузовов авто широко применяется дуговая сварка полуавтоматом в газовой защитной среде. Для индивидуального использования самой доступной считается ручная дуговая сварка. Она осуществляется плавящимися электродами на постоянном либо переменном токах. Предоставляет отличный шанс сварить в непроизводственной обстановке большую часть разновидностей сталей, не исключая нержавейки.

Предоставляет отличный шанс сварить в непроизводственной обстановке большую часть разновидностей сталей, не исключая нержавейки.

Расстояние между дном кратера и поверхностью главного металла считается глубиной его проплавления или глубиной провара. Она зависит:

- от скорости перемещения дуги;

- величины тока сварки.

Если длина сварочной дуги не больше, чем диаметр стержня электрода, то дугу называют короткой или нормальной. Она способна гарантировать превосходное качество сварного шва. Дугу, имеющую большую протяженность, считают длинной. Чересчур значительное наращивание длины дуги приводит к снижению качества сварки. Влияние электромагнитного поля приводит к отклонению дуги от намеченного направления. Это явление назвали магнитным дутьем.

Электрод в ходе процесса перемещается поперек и вдоль сварного шва в направлении оси, чтобы сохранить намеченную длину дуги. Ускоренное движение электрода приводит к появлению неплотного, неровного и узкого шва. При замедлении движения появляется опасность пережога металла, в том числе нержавейки. Ширина большого шва не должна превышать 15 миллиметров, ниточного – на два-три миллиметра больше в сравнении с диаметром электрода.

При замедлении движения появляется опасность пережога металла, в том числе нержавейки. Ширина большого шва не должна превышать 15 миллиметров, ниточного – на два-три миллиметра больше в сравнении с диаметром электрода.

Сварные швы по своей форме могут быть:

- нахлесточными,

- тавровыми,

- угловыми,

- стыковыми.

По протяженности швы делятся на прерывистые и сплошные. По пространственному положению они имеют четыре разновидности:

- Потолочные.

- Вертикальные.

- Горизонтальные.

- Нижние.

Источники питания: генератор, выпрямитель, сварочный трансформатор – при внешней характеристике представляют связь величины тока нагрузки с напряжением на выходных зажимах. Вольтамперная характеристика дуги – это зависимость между током дуги и напряжением в статическом режиме. Внешние характеристики генераторов для сварки считаются падающими.

Длина дуги определяется напряжением. Напряжение будет выше, если сварочная дуга длинней. Равное изменение длины дуги (падение напряжения) означает, что при различной внешней характеристике источника изменение тока при сварке неодинаково. Лучше характеристика – значит, длина сварочной дуги оказывает меньшее влияние на ток для сварки.

Похожие статьиПолуавтомат полярность для сварки — Морской флот

Насыщенность домашних мастерских сложным электроинструментом профессионального уровня впечатляет. Но не все паспортные возможности оборудования используются. Как настроить полуавтомат сварочный на металл различного сечения, перенастроить на алюминий, нержавейку – сухой информации инструкции недостаточно. Обратимся к знаниям производственников.

Внешнее влияние на настройки

Изменение пространственного положения шва, усиление катета, толщины, конфигурации стыков одного металла потребуют разных настроек. Основные настройки полуавтомата (ПА):

- Напряжение дуги; регулировка отражается на изменении величины тока.

- Ток – подача проволоки; увеличение скорости подачи проволоки отзывается пропорциональным ростом величины тока и наоборот.

- Расход газа задаётся с опорой на основные параметры, регулируется оценкой качества шва при исключении порообразования.

Далее по результатам тестового прохода режимы электродуговой сварки в среде защитных газов подвергаются корректировке.

Для опытного практика даже звучание зажжённой дуги информативно. Придётся с приобретением полуавтомата привыкать к его особенностям, необходимости подстраивать под изменения:

- Комплектация и сборка ПА с равноценными характеристиками отличаются начинкой, различие в настройке встречаются у одного производителя.

- Перепады напряжения сбивают настройки; трансформаторный ПА отключится, а инвертор может сгореть.

- Изменение состава защитного газа.

- Смена марки и диаметра проволоки.

- Повлияет даже незначительный ремонт или замена комплектующих.

Газозащита

Газопоток также относится к расчётным табличным величинам. Напрямую на настройку сварочного полуавтомата не влияет. Контроль упрощается, если редуктор оснащён 2 шкалами. Регистрация величины редуцированного потока воспринимается объективнее с установкой ротаметра.

Расходомер ротаметрический показывает подачу углекислоты (аргона) рабочего давления в постоянных величинах. Показание статического давление снизится, когда сработает курок горелки, создастся защитное облако. Начальный диапазон для ротаметра 6–10 л/мин, для редуктора с манометрами – 1–2 атм.

Экономный расход подбирается по пористости шва: газопоток увеличивается, пока не исчезнут поры. В помещении с принудительной вытяжкой и на ветру в целях экономии предпочтительно воспользоваться порошковой самозащитной проволокой.

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

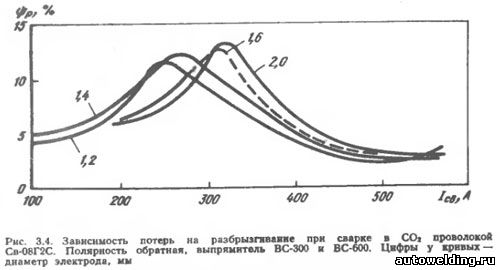

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Затраты мощности на горение дуги и плавление металла определяет настройка вольтажа. Энергозатраты возрастают с увеличением глубины провара (толщины материала) и диаметра проволоки.

Настройки бытовых ПА ступенчатые. Огрубление режимами min/max или многорежимные, с мягкой подстройкой как расширенный диапазон регулировки сварочного напряжения полуавтомата Wester MIG-110i на 10 установок.

На внутренней стороне крышки кожуха находится таблица регламента установочных величин напряжения. Это главная подсказка производителя, печатается на модели, разнящиеся по мощности и техоснащению.

Итоговое решение, как настроить полуавтомат сварочный за оператором. Расплывчатые рекомендации не догма, основной критерий – глубина провара и прочность соединения.

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Сварка порошковой самозащитной проволокой ведётся при прямой полярности. Максимум энергии тепловыделения расходуется на защиту шва. Флюс прореагирует без остатка. Склонность к разбрызгиванию компенсируется безразличием к недоочистке рабочих зон, и порывам ветра. Издержки в виде брызг и корки шлака – неизбежное зло.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности. Настройка жёсткости меняет температуру дуги, глубину проплавления при заметной выпуклости шва. Чувствительность деталей к перегреву, тонкие стенки теперь не препятствуют сварке.

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

| Индуктивность max | Индуктивность min |

| Проплав углубляется | Низкотемпературная дуга |

| Разжижение сварочной ванны | Брызгообразование усилено |

| Валик шва ровный, гладкий | Валик шва объёмный |

| Угловые, усиленные швы | Настройка полуавтомата для сварки тонкого металла |

Управление скоростью подачи проволоки

Переключатель активизации подачи проволоки бывает двухпозиционный (High/Low) или многоступенчатый. Припой большего диаметра выдаётся с замедлением, что оптимизирует процесс.

Перед началом работы

Когда ПА подготовлен к работе согласно инструкции, нелишне потратить время на уточнение режимов настройки. В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

Собственная таблица сварочного тока для полуавтомата имеет тенденцию к разрастанию с новым материалом, условий сварки. Уточнение на бумаге для памяти положения переключателя не повредит.

Выбирается рекомендуемое напряжение. Манипулированием с силой тока и скоростью подачи присадки подбираем оптимум при уменьшении тока и максимуме подачи. Затем при росте ампеража. Вольтаж меняется через 0,5 А. Подробная таблица станет личной инструкцией скоростной настройки.

Ориентировочная таблица: сварочный ток (скорость подачи проволоки), взаимозависимость компонентов процесса:

Влияние величины напряжения на качество шва

Выпуклый шов с достаточным проплавом без пористости, наплывов и подрезов выйдет только при сбалансированности основного компонента – напряжения с сопутствующими.

Низкие настройки дают зауженный высокий шов с малым проникновением вглубь. Высокие – уплощённый с расползанием и глубоким кратером ванны. Завышение напряжения негативно влияет на формирование шва: не удаётся создать валик достаточного объёма при глубине расплава на грани прожига.

- теплотворность напряжения оптимальна;

- недостаточна;

- избыточна.

Возможные проблемы и ошибки

Проблемы и промахи при слепом следовании усреднённым рекомендациям – вина сварщика. Об этом упоминалось выше. Подбор режима сварки дело тонкое. Творческий подход и внимание к мелочам – половина пути к успеху.

Опора на опыт профи поможет:

- Потрескивание, щелчки – сигнал недостаточной скорости подачи припоя.

- Присадка плавится на удалении, до наконечника – скорость подачи занижена.

- Избыток брызг – увеличьте подачу газа и индуктивность.

- Пористость, оттенки коричневого и зелёного на шве – слабая газозащита.

- Прожиг, непровар – перебор или недостаток напряжения, скорректируйте индуктивность.

- Неравномерность шва, неустойчивость дуги, непровар – загрязнение сварочного поля, ослаб зажим массы.

- Переменчивость полноты валика, зазубрины – скорость ведения горелки и положение относительно шва нарушены.

- Шов прерывается, неконтролируемое разбрызгивание – превышена длина дуги.

Сегодня для сварки металлов применяют различные сварочные аппараты. При их выборе учитывают свойства и поведение металлов во время выполнения сварочных работ. Особый подход требует алюминий и его сплавы. Как и стальные сплавы, этот металл широко используется во многих сферах, поэтому вопрос соединения алюминиевых конструкций и отдельных изделий из него совсем не праздный. Чаще других для этих целей применяется сварка алюминия полуавтоматом.

Особые свойства алюминия

Широкое использование алюминия объясняется его небольшим удельным весом, достаточно стабильной прочностью и коррозионной устойчивостью. Но его поведение при тепловой обработке создает сложности при соединении алюминиевых конструкций и деталей с помощью сварки. Это объясняется спецификой физико-химических свойств алюминия:

- он не изменяет свой цвет при сильном нагревании, поэтому трудно понять по цвету о степени прогрева металла;

- имеет широкий температурный диапазон плавления в отличие от стальных сплавов и начинает плавиться при низком температурном пороге, теряя при этом свою прочность;

- не проявляет склонности к намагничиванию;

- обладает высокой теплопроводностью (в среднем в 5 раз больше, чем стальные сплавы), поэтому при нагреве зоны соединения тепло интенсивно распространяется по всей свариваемой детали. Чтобы его не терять, перед проведением сварочных работ, особенно больших алюминиевых изделий, предварительно проводят их нагрев;

Из-за активного взаимодействия алюминия с кислородом воздуха на его поверхности образуется окисная пленка. При достижении определенной толщины она затем начинает служить защитой алюминия от дальнейшего окисления. В то же время, окисная пленка создает сложности при сварке, т. к. плавится при температуре 2050-2200 о С, в отличие от самого металла, имеющего точку плавления в районе 660 о С.

Задачи сварщика при работе с алюминием

Учитывая особенности поведения алюминиевых сплавов при сварке, вы должны решить в процессе работы основные задачи: избавиться от оксидной пленки, обеспечить стабильную дугу во время сварки и своевременную подачу сварной проволоки, чтобы сварочный процесс алюминия был непрерывным, в противном случае его придется начать заново.

- избавиться от окисной пленки в месте шва: пробить ее электрическим импульсом или провести механическую очистку поверхности с помощью металлической щетки или путем химического травления. Для пробивания пленки используют специальный импульсный режим работы оборудования;

- при выборе режима сварки не допустить прожогов металла из-за повышенной теплопроводности и низкого порога плавления алюминия, приводящего к быстрой потере прочности при нагревании. Для этого он должен обеспечить нужную температуру процесса и дугу от 12 до 15 мм длиной, выбрать правильные электроды и размер присадочной проволоки, подходящий для толщины соединяемых алюминиевых деталей и сопла горелки;

- учитывать склонность алюминия к значительной линейной усадке (почти вдвое больше, чем у сталей) при быстром остывании после нагрева, т. к. это ведет к созданию внутреннего напряжения с образованием деформационных трещин или кратеров в области шва. Для предотвращения этого начинать сварочный процесс нужно при большом сварочном токе, чтобы пробить оксидную пленку, а заканчивать — постепенно снижая его к концу процесса, это смягчит резкую смену температуры и не даст образоваться кратеру.

Технологические особенности сварки

Полуавтоматическая сварка алюминия должна выполняться под защитой инертного газа. В основном для этого используют аргон. Иногда к нему добавляется гелий.

Разбавление аргона углекислым газом при сварке алюминия, как это делают при соединении стальных конструкций аргонодуговым способом, недопустимо.

Допускается выполнение сварного шва полуавтоматом без применения нейтрального газа при условии использования порошковой расходной проволоки. При нагреве она начинает распылять железосодержащий порошок, который образует облако и служит диэлектриком, выполняющим защитную роль также, как инертный газ.

Использование порошковой проволоки в качестве защитного флюса при сварке алюминия стоит применять только в исключительных случаях, т. к. при таком методе сварной шов не будет отличаться высоким качеством.

Задачи, которые стоят перед сварщиком при работе с алюминием, успешно можно решить с помощью сварочного полуавтомата с использованием TIG и MIG технологий.

При TIG технологии используются неплавящиеся электроды на основе вольфрама и присадочная проволока, автоматически заполняющая стык между деталями. При использовании этой технологии необходимо наличие в полуавтоматическом устройстве режима переменного тока, а также высокочастотного розжига дуги.

В этом случае окисная пленка пробивается путем «катодного» распыления ее поверхности в моменты тока с обратной полярностью.

При MIG методе в качестве присадки используют сами электроды, т. к. они являются плавящимися. Такой электрод равномерно подается в сварную зону с помощью устройства автоматической подачи проволоки.

Сварка алюминиевых сплавов полуавтоматическим аппаратом MIG способом проводится с использованием постоянного тока, имеющего обратный характер полярности. Рассмотрим его подробно.

Сварка постоянным током обратной полярности

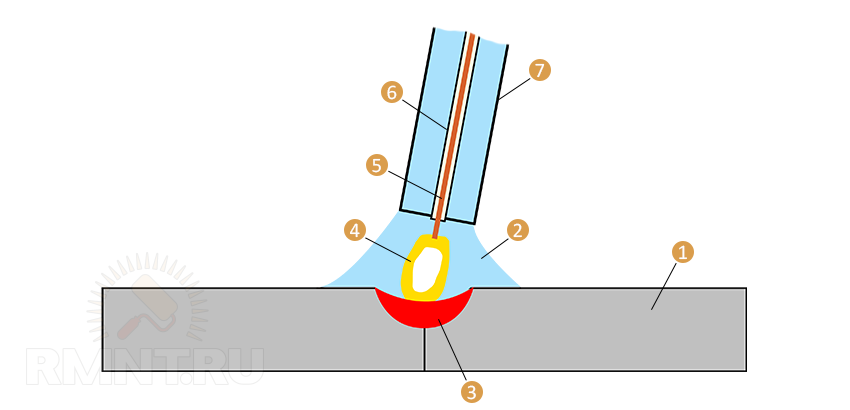

Процесс выполнения такой сварки изображен на рисунке:

При ее проведении сварочная дуга окружена парами металлического расплава электродной проволоки. Капли жидкого алюминия при постоянной подаче проволоки в виде ионов притягиваются «катодной» поверхностью сварной ванны. При этом происходит их нейтрализация с образованием дополнительного тепла.

В результате такого процесса поверхностная оксидная пленка разрушается. Если окисный слой значительный, то перед проведением сварки его нужно удалить с помощью механической чистки или травлением.

Плавящийся электродный металл заполняет каплями область между стыками деталей, образуя при застывании прочный шов.

Как использовать полуавтомат при сварке алюминия

Любой аппарат, работающий в полуавтоматическом режиме, должен обеспечить стабильную подачу присадочной проволоки, достаточный импульс для разрушения окисного слоя и дальнейшего поддержания дуги или работу с использованием переменного тока. Для этого нужно выполнять следующие правила:

- Подача мягкой алюминиевой проволоки осуществляется специальным прижимным механизмом, который вращается с помощью четырех роликов, имеющих U–форму поверхностной канавки. Для обеспечения стабильной подачи проволоки необходимо отрегулировать давление на прижимной вращающийся механизм. Это поможет избежать зажимания проволочного алюминия во время проведения сварки.

- Расплавление присадочной проволоки происходит способом струйного переноса. Такой режим может быть обеспечен применением переменного тока в 270 ампер или импульсного тока в 100 ампер. Поэтому сварочный аппарат должен иметь возможность настроек таких режимов с помощью блока генерации, т. е. представлять инверторный тип аппарата.

- Аппарат при сварке алюминия должен работать в режиме обратной полярности сварного тока, когда «–» подается на клемму, закрепленную на детали, а электрод подсоединяется к «+». Это обеспечивает создание наивысшей температуры в сварной области.

- Т. к. алюминиевые сплавы при нагревании расширяются больше, чем стальные, то при их сварке для полуавтоматической подачи проволоки в горелках должны использоваться контактные наконечники с диаметром отверстия заведомо с припуском на величину расширения, при этом должен соблюдаться хороший контакт для поддержания электрической искры.

- Для меньшего контактного трения при прохождении проволоки внутри горелки нужно использовать специальный кабельный канал, рассчитанный на алюминий. Обычно он изготавливается из тефлонового материала или на основе графита.

- Важным для успешного выполнения сварного шва является подбор подходящего диаметра сварной проволоки из алюминия. Т. к. этот металл является мягким, то использование тонкой проволоки до 8 мм в диаметре затруднительно ввиду сложности ее прохождения через горелку (она может запутываться с образованием петель и изгибов). Выходом является использование горелок с небольшим размером длины или применения дополнительного приспособления подачи проволоки внутри корпуса горелки.

При использовании толстой проволоки (от 1,2 до 1,6 мм в диаметре) нужно применять высокий сварной ток.

Плюсы и минусы сварки алюминия полуавтоматом

Любой полуавтомат для выполнения сварки имеет в своем устройстве источник получения сварочной дуги, горелки с защитным рукавом для проволоки, кабеля с зажимом на конце для подключения к детали, двигателя и редуктора.

Плюсы полуавтомата:

- Такое устройство аппарата позволяет использовать его в широком диапазоне с разными настройками, помогающими выбрать нужный режим проведения сварочного процесса.

- Контроль дуги можно проводить при любом положении горелки.

- Можно проводить сварку деталей любого размера. При необходимости соединения конструкций больших размеров проводить работу можно без использования защитного аргона.

- Аппарат обеспечивает высокую точность сварного шва.

- Обеспечивается экономный расход расходных материалов и электроэнергии с большой эффективностью.

- Аппараты полуавтоматического типа могут иметь небольшой вес и размеры, а также мобильность, позволяющую устанавливать их в нужном месте.

- Имеют высокий КПД, достигающий 95%.

- Основным недостатком полуавтомата инверторного типа является его высокая стоимость по сравнению с трансформаторными устройствами.

- Такие аппараты боятся пыли, которой в производственных условиях или на стройке достаточно. Поэтому, в отличие от других устройств, они нуждаются в регулярной чистке с продувкой инвертора.

- Электронные схемы управления регулировкой плохо реагируют на минусовые температуры, а перепады температур могут вызвать конденсат и вывести из строя систему.

Ознакомившись с процессом сварки алюминия с помощью полуавтоматического аппарата и его тонкостями, вы можете самостоятельно приступать к работе. Соблюдение всех рекомендаций статьи и правильного проведения технологического процесса позволит добиться качественного надежного соединения изделия из алюминия.

Направление движения электронов регулируется с помощью полярности путём переключения проводов на клемму «плюс» или «минус». То есть, при работе со сваркой постоянного тока возможны два варианта настройки:

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля». В этом случае ток движется от электрода к заготовке, и металл греется сильнее.

- Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев.

Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную.

Значение полярности для сварки

Постоянный ток создаёт термическое (анодное) пятно. Меняя полярность, можно его перемещать от электрода к заготовке. Основной нагрев создаётся на плюсовом гнезде, поэтому при прямой полярности сильнее нагревается заготовка, а при обратной – электрод. Таким образом формируются возможности инвертора в зависимости от характеристик металлов:

- Толщина металла. При прямой полярности основной нагрев достаётся заготовке, поэтому ширина шва провара получается достаточно глубокой. Соответственно для тонких металлов правильнее использовать обратное подключение, при котором металл нагревается слабее электрода.

- Тип металла. При сварке приходится работать с различными сплавами, обладающими определёнными свойствами. Например, алюминий относится к среднеплавким металлам, поэтому нужно обеспечить заготовке прямое подключение для нагрева. Нержавеющую сталь лучше не перегревать, выбрав обратную полярность. Настройки инвертора позволяют учитывать, какой сплав подвергается варке, поэтому предварительное изучение инструкции поможет эффективно справиться с задачей.

- Тип электрода. Сварочные электроды имеют покрытие – флюс. При разогреве он сгорает, выполняя свою основную задачу: вытесняя воздух, предотвращает образование пор. Тип флюса определяет особенности использования электродов при разных температурных режимах. К примеру, угольные электроды не подходят для подключения с обратной полярностью. Рекомендации производителя позволят сделать правильный выбор. То же самое относится и к типам проволоки. К слову, инверторные полуавтоматы также имеют характеристики, которые стоит учитывать.

Если заготовка и электрод имеют характеристики, требующие противоречивых настроек, придётся найти компромиссный вариант, регулируя силу тока и время обработки шва. С опытом приходят и знания, позволяющие решать любые задачи.

Виды сварки

Ручная сварка дугой с помощью плавящегося электрода (ММА)

Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая

Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Сварка в среде защитных газов

Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

Технология ручной сварки дугой

Дуговая сварка – самый распространённый тип сварки металла. Способ универсален, технологически прост и позволяет получать сварочные швы хорошего качества в непроизводственных условиях. Электроток сварочного источника образует дугу между изделием и электродом. На нём сгорает покрытие (флюс), выделяя газ, очищающий рабочую область от кислорода.

По форме и типам соединений сварочные швы разделяются на:

Разные углы наклона электрода позволяют создавать разные по типу швы. Самый удобный промежуток – между 45 и 90 градусами, при котором сварочная ванна полностью в зоне видимости. С опытом приходит и понимание, как именно нужно менять угол наклона.

Обычно сварочные аппараты комплектуются кабелем массы с держателем зажимного типа. С первого взгляда, это удобно, такое приспособление можно надежно закрепить к практически любой поверхности (листы, металлопрокат и прочие). Но бывают ситуации, когда нет возможности установить такую массу на заготовку или, еще чаще, она перегорает. Неплохой альтернативой станет магнитный контакт сварочного кабеля.

Главная задача для новичка – научиться «вести» сварочный шов. Основной металл прогревается до состояния расплавления, формируя сварочную ванну. В зависимости от ситуации сварщик меняет установки тока, ориентируясь на состояние ванны. Начинать нужно с настроек, рекомендованных производителями, а дальше постепенная практика поможет понять и правильно использовать все возможности инвертора.

Зачем менять полярность на полуавтомате

Прямая и обратная полярность при сварке инвертором (или любым другим сварочным аппаратом) задает тон всему рабочему процессу и правильный выбор этого параметра напрямую влияет на качество сварного соединения. При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

В этой статье мы подробнее расскажем про обратную полярность при сварке. Вы узнаете, что такое обратная полярность, при каких условиях выбирается данный тип направленности тока, какое оборудование используется в работе с обратной полярностью и как настроить аппарат, чтобы выполнить работу качественно и быстро.

Общая информация

Что такое обратная полярность при сварке? Обратная полярность тока — это процесс подачи положительного электрического заряда на электрод, а отрицательного электрического заряда — на свариваемую металлическую деталь. При этом тепло распределяется в обратной последовательности: электрод существенно перегревается, а деталь наоборот не прогревается вовсе. По этой причине обратной полярностью при дуговой сварке пользуются в особых случаях, когда велик шанс деформировать металл при высокой температуре или требуется выполнить очень аккуратный шов. За счет воздействия высокой температуры металл легко прогревается, шов формируется быстро и ровно.

Обратная полярность просто необходима при сварке нержавейки, тонкого металла, легированной и высокоуглеродистой стали, алюминия и прочим сплавов, легко подвергающихся перегреву. Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Многие новички все равно задаются вопросом, почему при некоторых работах используется обратная или прямая полярность при сварке инвертором? Постараемся объяснить подробнее. Обратная полярность применяется в работе, поскольку при горении дуги на конце сварочного стержня образуются участки с высокой концентрацией анодов и катодов. При этом температуры существенно отличаются, область анода может быть горячее области катода на 700 градусов по Цельсию!

Исходя из этого нетрудно догадаться, что при обратной полярности выделяется огромное количество тепла, что способствует качественному провариванию металла. Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Кстати, при работе с постоянным током обратной полярности электрод сгорает значительно быстрее, чем при работе с прямой полярностью. Это связано опять же с избыточным нагревом стержня. Так что будьте готовы к перерасходу комплектующих. Если вы используете переменный ток, то выбор полярности не актуален вовсе, поскольку направление тока будет постоянно меняться во время работы.

Итак, повторим: полярность устанавливается только при работе с постоянным током. Обратная полярность применяется при сварке особых легко деформирующихся металлов, когда шов нужно сформировать быстро и качественно.

Сварка током обратной полярности не может ни отразиться на свойствах используемого в работе электрода. Через стержень проходит большое количества тепла, а это значит, что и сама деталь очень быстро нагревается, металл легко и глубоко проваривается, при этом практически не разбрызгивается (особенно, при сварке с флюсом).

Можно ли менять полярность прямо во время работы, если на сварочном инверторе (или любом другом типе оборудования) есть такая возможность? Вы, конечно, можете попробовать этот способ в качестве эксперимента, но мы не станем рекомендовать вам это. В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

Выбор полярности

Давайте еще немного времени уделим правильному выбору полярности. Помимо самого металла важно учесть и электроды или проволоку, которую вы используете в работе. Выбор прямой или работа на обратной полярности при сварке зависит от типа покрытия. Если вы работаете угольным электродом, то подключение обратным способом нежелательно, поскольку такие стержни быстро разрушаются при перегреве. Если вы используете проволоку, которая не имеет никакого покрытия вовсе, то она без проблем расплавится и при прямой полярности, но при использовании с переменным током она даже не нагреется.

Также на выбор полярности влияет то, какой шов вы хотите сделать, какие у него должны быть размеры и форма. При работе с постоянкой и обратной направленностью швы хорошо проплавлены, сварное соединение узкое и неглубокое, поскольку процесс сварки длится недолго из-за высоких температур.

Оборудование

Сварка постоянным током обратной направленности осуществляется только на сварочных аппаратах, предназначенных для такой работы. Выбор сварочного аппарата — это отельная немаловажная тема, поэтому в рамках этой статьи мы расскажем только самое главное. Прежде всего, ваш сварочный аппарат должен иметь возможность работать с разными режимами и подавать проволоку с разной скоростью. Так вы сможете варить аргоном или углекислым газом (это очень важно при сварке нержавейки), но не сможете варить порошковой проволокой, поскольку для этого необходима прямая полярность.

С помощью обратной полярности появляется возможность использовать в своей работе полуавтоматическое сварочное оборудование. Здесь держак и масса подключаются к «плюсу» и «минусу» соответственно. За счет этого флюс выгорает постепенно и полностью, сама сварка происходит в образовавшемся газовом облаке.

Вместо заключения

Выбор полярности при сварке постоянным током — задача не из легких, если вы начинающий сварщик. Нужно учесть все возможные нюансы, связанные с типом и толщиной металла, используемым в работе электродом или присадочной проволокой, а также удачно выбрать сварочный аппарат с нужным вам набором функций. Все это кажется чем-то очень сложным, но поверьте, с опытом вы будете настраивать аппарат и подбирать комплектующие, даже не задумываясь. Изучайте много теории и не забывайте применять ее на практике.

Расскажите в комментариях о своем личном опыте сварки на обратной полярности, если вы опытный мастер. Это будет очень полезно для новичков. Также делитесь этой статьей в социальных сетях. Желаем удачи в работе!

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 –>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 –>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 –>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 –>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 –>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 –>

Принцип действия

p, blockquote 7,0,0,0,0 –>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 –>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 –>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 –>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 –>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 –>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 –>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 –>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 –>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 –>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 –>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 –>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 –>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 –>

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 –>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 –>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 –>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 –>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 –>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 –>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 –>

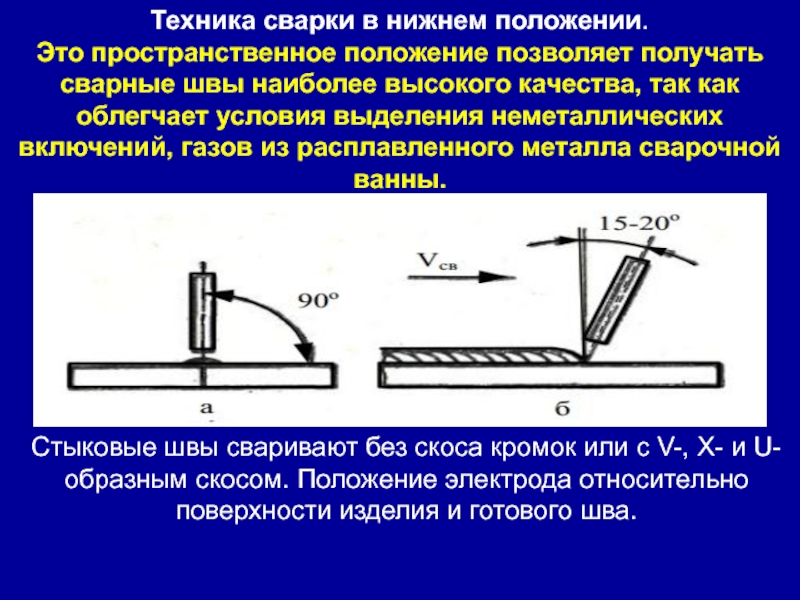

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 –>

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

p, blockquote 29,0,0,0,0 –>

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

p, blockquote 30,1,0,0,0 –>

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

p, blockquote 31,0,0,0,0 –>

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

p, blockquote 32,0,0,0,0 –>

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

p, blockquote 33,0,0,0,0 –>

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

p, blockquote 34,0,0,0,0 –>

Диаметр сварочной проволоки

p, blockquote 35,0,0,0,0 –>

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

p, blockquote 36,0,0,0,0 –>

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

p, blockquote 37,0,0,0,0 –>

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

p, blockquote 38,0,0,0,0 –>

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

p, blockquote 39,0,0,0,0 –>

Длина выхода сварочной проволоки

p, blockquote 40,0,0,0,0 –>

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

p, blockquote 41,0,0,0,0 –>

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

p, blockquote 42,0,0,0,0 –>

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

p, blockquote 43,0,0,0,0 –>

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

p, blockquote 44,0,0,0,0 –>

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

p, blockquote 45,0,0,1,0 –>

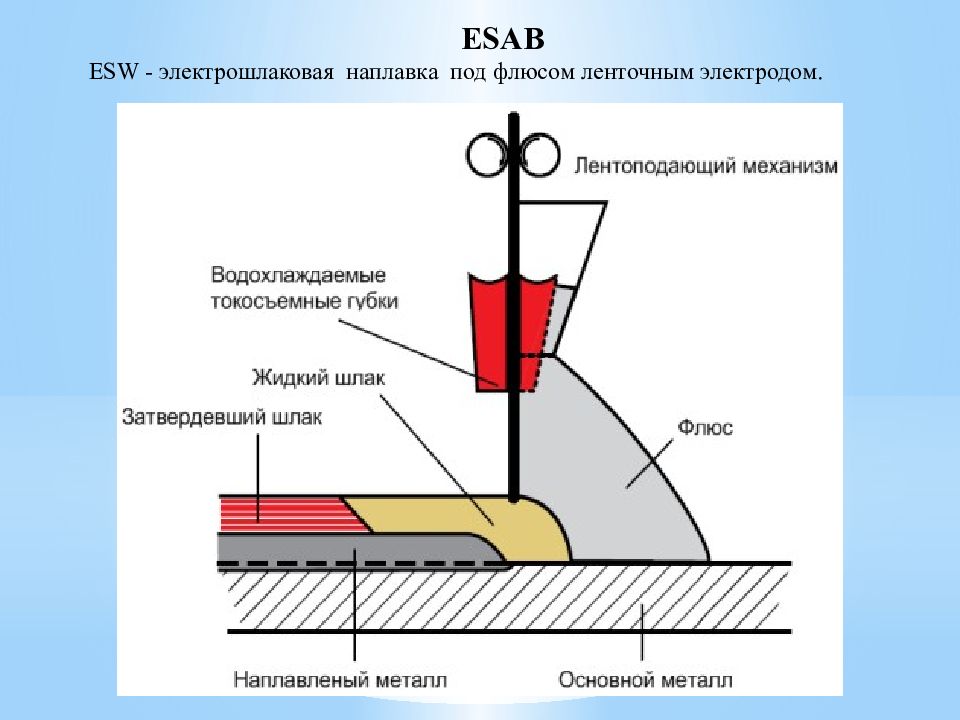

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

p, blockquote 46,0,0,0,0 –>

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

p, blockquote 47,0,0,0,0 –>

p, blockquote 48,0,0,0,0 –>

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

p, blockquote 49,0,0,0,0 –>

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

p, blockquote 50,0,0,0,0 –>

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

p, blockquote 51,0,0,0,0 –>

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

p, blockquote 52,0,0,0,0 –>

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

p, blockquote 53,0,0,0,0 –>

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

p, blockquote 54,0,0,0,0 –>

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

p, blockquote 55,0,0,0,0 –>

При сварке с газом – электрод (+), масса (-).

p, blockquote 56,0,0,0,0 –>

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

p, blockquote 57,0,0,0,0 –>

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

p, blockquote 58,0,0,0,0 –>

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

#1 Nail02

Всем привет ! Наконец то купил себе сварочный полуавтомат, сварог MIG 200Y

озадачен одним моментом, нет режима под порошковую проволку. Как переделвать ? Проволку купил попробовать не могу. Подскажите как это сделать, акуратно. Может ссылки по переделкам есть у кого нибудь ? Знаю что надо менять полярность, но как это сделать, с минимальным изменением конструкции.

#2 tig

Лично, сам прошел через это. лет незнамо сколько назад.

Снимаеш кожух подопытного аппарата, находиш выпрямитель, силовые провода

(они толстые-идут на рукав и массу) меняеш местами.

Все, имееш нетрадицуальную(не путать с сексуальной) полярность. Впрочем это почти одно и тоже.

#3 Nail02

Может быть надо вывести эти концы кабелями с разьемами, и менять не разбирая апарат ?

Интересно как это реализованно в заводском исполнении ?

Видел на одном просто торчит кусок кабеля с разьемом, а как же второй меняется ?

#4 svarnoi69

простейшая *промышленная* реализация

#5 Nail02

Вот спасибо ! Тоесть откручивешь гайки меняешь местами и все ? Надо самому так же соорудить. Текстолитовые пркладки использовать для изоляции от корпуса или есть что нибудь готовое ?

#6 svarnoi69

на моем п/а какой-то пластик.текстолит лучше.

#7 Nail02

Сегодня все подключил и пробовал варить профиль. Был выявлен неприятный сюрприз. Значение тока и вольтажа не показываетя на индикаторах при холостом ходе. Когда варишь, эти значения на дисплеях появляються. Позвонил в магазин сказал, они согласились что так быть не должно, попросили позвонить в понедельник, когда будет работать сервисный центр.

Настроил сварку с помощью регуляторов прямо в процессе сварки. Варит неплохо. Но есть одно замечание, когда старттуешь то первый сантиметр дуга какаято слабая с треском, потом идет уже нрмальный напор и хороший шов. Неужели он так должен не уверенно стартовать ? Честно говоря в начале срёт, а потом варит. Вот такие вот наблюдения.

Обратная и прямая полярность при сварке инвертором

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны. Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.