Сварка алюминия полуавтоматом: особенности и технология новичкам

Алюминий — это относительно дешевый и легкий металл, поэтому он активно используется в машиностроении, пищевой промышленности, авиастроении и в быту. Он отлично принимает форму матрицы при отливе, легко обрабатывается, а вот сваривается плохо. Рассмотрим технологию сварки алюминия при помощи метода MIG с рекомендацией по выбору полуавтомата, настроек, расходных материалов.

В этой статье:

- Сложность сварки алюминия

- Суть полуавтоматической сварки алюминия

- Отличия сварки алюминия полуавтоматом от аргонодугового метода

- Подготовка свариваемого материала

- Требования к оборудованию

- Расходные материалы

- Настройки аппарата

- Процесс сварки алюминия полуавтоматом

Сложность сварки алюминия

Не каждый полуавтомат подойдет для сварки алюминия. Этот металл довольно капризный в плане сварки, поскольку имеет оксидную пленку. Температура плавления оксида составляет 2044 градуса. Поэтому, чтобы его пробить электрической дугой, необходима высокая сила тока. Но сам алюминий под оксидом плавится уже после 600 градусов. Получается, при высоком сварочном токе:

Этот металл довольно капризный в плане сварки, поскольку имеет оксидную пленку. Температура плавления оксида составляет 2044 градуса. Поэтому, чтобы его пробить электрической дугой, необходима высокая сила тока. Но сам алюминий под оксидом плавится уже после 600 градусов. Получается, при высоком сварочном токе:

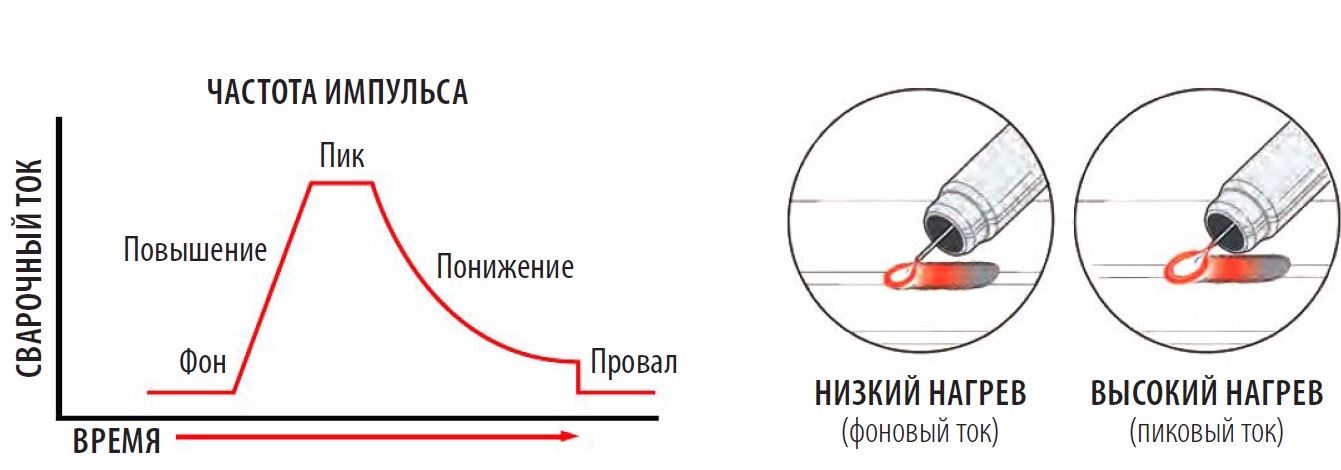

Если ток снизить, то не получится прожечь оксидную пленку — весь присадочный металл будет оставаться на поверхности, а не сплавляться с основным. Это сделает стык слабым, не герметичным. Поэтому нужны MIG аппараты, способные автоматически менять величину ампер в процессе сварки. На высоком токе прожигать оксид, а на низком сваривать основной металл. Такой режим называется импульсный или Pulse.

Суть полуавтоматической сварки алюминия

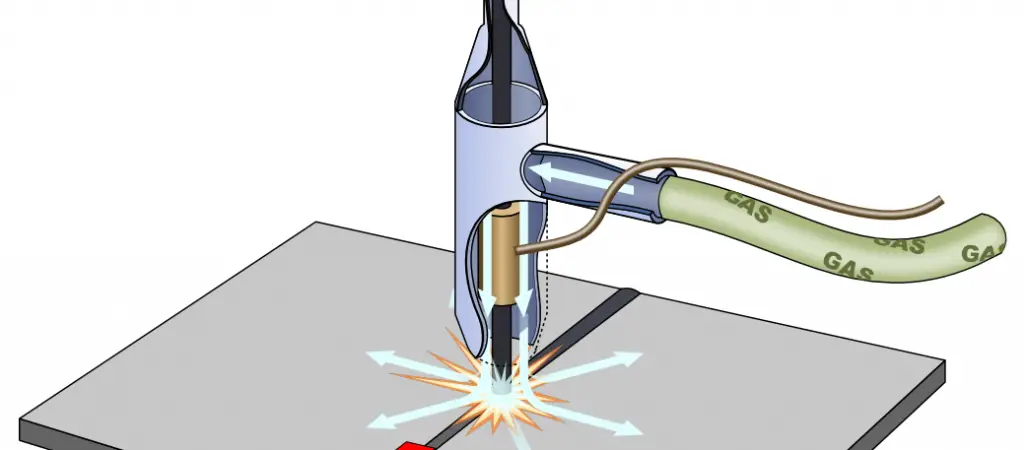

Для сварки алюминия полуавтоматом необходима алюминиевая проволока и инертный газ аргон.

Алюминиевая проволока необходима для равномерного перемешивания основного и присадочного металла, чтобы шов получился одинаковым по составу. Допускается использование порошковой алюминиевой проволоки для полуавтоматической сварки без газа. Тогда защитные функции сварочной ванны на себя берет порошок (флюс), расположенный в трубчатом канале проволоки. Он плавится, и его газы изолируют расплавленный металл от воздействия внешней среды. После сварки поверх шва образуется шлаковая корочка.

Сварка порошковой проволокой алюминия без газа обходится дешевле по себестоимости, но проигрывает по качеству. Швы могут быть сильно пористыми, а часть присадочного металла разбрызгивается. Такой метод сварки алюминия допустим только в полевых условиях для стыковки мест, не требующих высокой прочности и герметичности.

Отличия сварки алюминия полуавтоматом от аргонодугового метода

Сварка алюминия аргоном доступна с аппаратами Pulse при помощи электрической дуги между электродом и изделием, но отличие заключается в исполнении процесса. В TIG сварке используется неплавящийся вольфрамовый электрод. Он плавит кромки металла, а для заполнения стыка применяется дополнительная присадочная проволока, подающаяся свободной рукой сварщика. В MIG сварке движущаяся проволока из катушки в горелку выполняет сразу обе роли — поддерживает горение электрической дуги и плавясь, заполняет собой стык.

Полуавтоматическая сварка алюминия более производительна, по сравнению с аргоновой, и дешевле по себестоимости. Но по качеству соединения проигрывает методу ТИГ, поэтому для особо ответственных стыков используется аргонодуговой метод (сварка блоков ДВС, наплавка ГБЦ под проточку). МИГ сварка подойдет для:

Кроме производительности, МИГ метод выигрывает по простоте. Все действия выполняются одной рукой. Подача проволоки осуществляется автоматически по выставленным настройкам. Если они верные, шов получится качественным (при правильных движениях горелкой), что облегчает задачу для новичка.

Подготовка свариваемого материала

Если полуавтомат не обладает импульсным режимом, потребуется механическое удаление оксидной пленки по всей зоне стыковки. Для это применяют щетку по металлу или шабер, можно воспользоваться шлифовальной машинкой, болгаркой. При толщине сторон более 5 мм нужна V разделка кромок под углом 45 градусов. Это обеспечит достаточное проплавление и крепость будущего стыка.

Новая оксидная пленка образуется на поверхности спустя 1-2 часа, поэтому зачищать свариваемые стороны нужно непосредственно перед сваркой. Если в аппарате есть импульсный режим, достаточно только разделки кромок — удаление оксида произойдет катодным методом под действием высокого тока электрической дуги.

Если сечение свариваемых деталей менее 3 мм, необходима подложка. Это может быть медная пластина, которая впоследствии легко отделится от алюминия (даже если соединение проплавится полностью и жидкий металл вытечет с обратной стороны). Без подложки увеличивается вероятность прожогов, прилипания деталей к сварочному столу.

Алюминий обладает высокой теплопроводностью. При длинных сварочных швах на большой площади возможны серьезные коробления конструкции. Чтобы этого избежать, заготовки предварительно нагревают. В промышленных условиях это делают индукционными токами, в домашних — горелкой бензореза, паяльной лампой, на угольной печи и т. д.

Требования к оборудованию

Учитывая особые свойства алюминия (тугоплавкий оксид, повышенную текучесть металла, плавление основной структуры при температуре 600 градусов), необходимо правильно выбирать полуавтомат. Купите MIG аппарат с импульсным режимом или двойным импульсом.

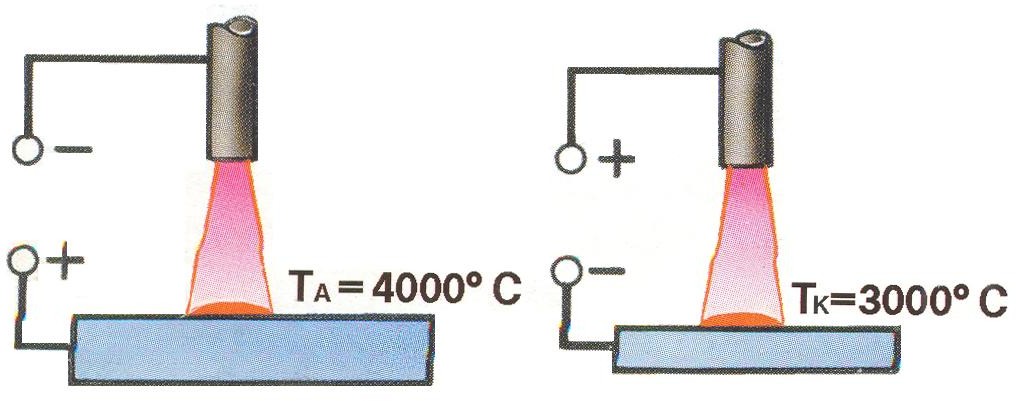

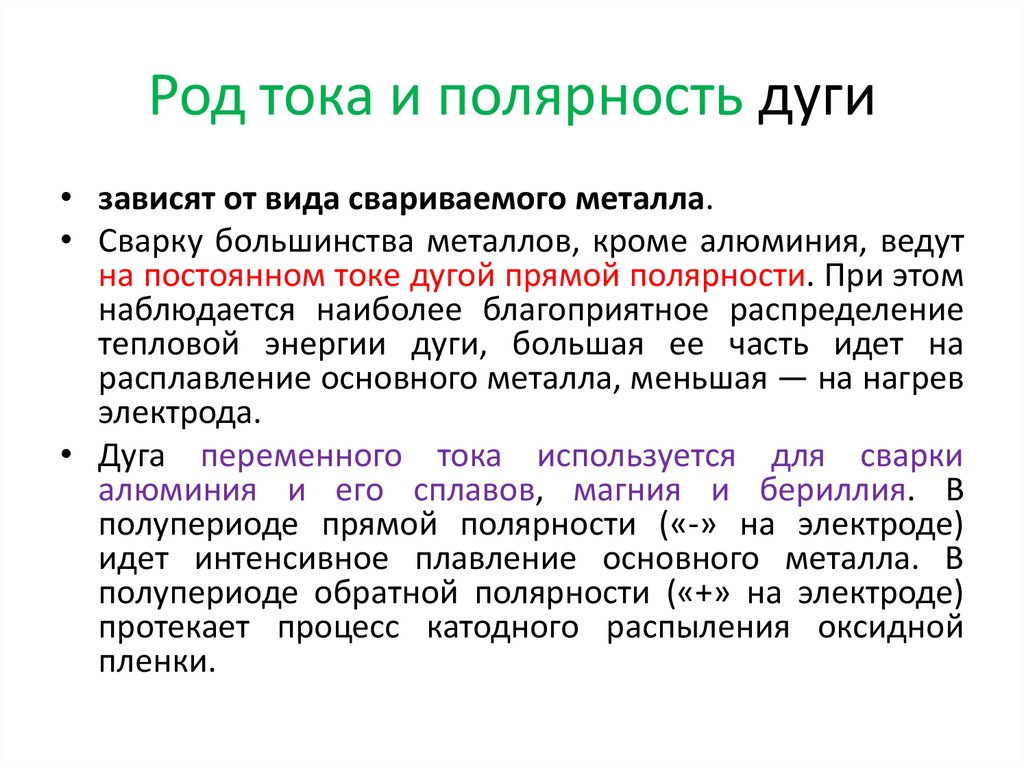

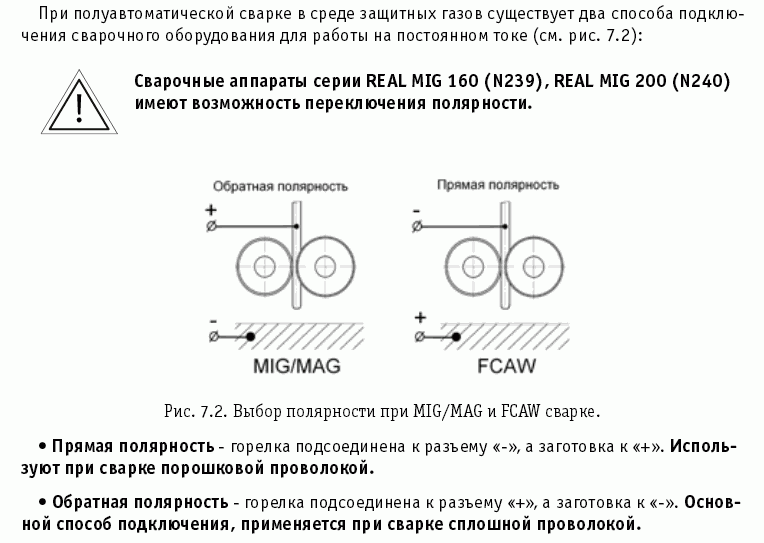

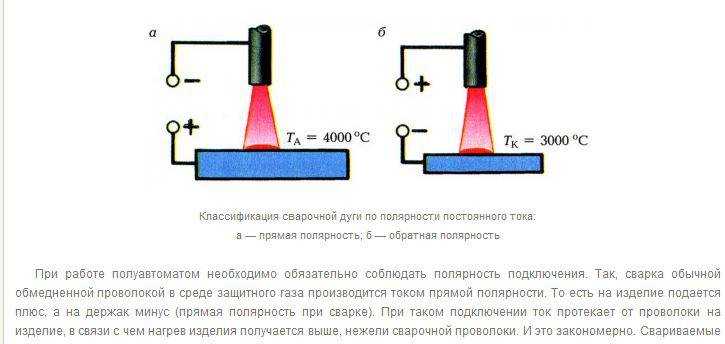

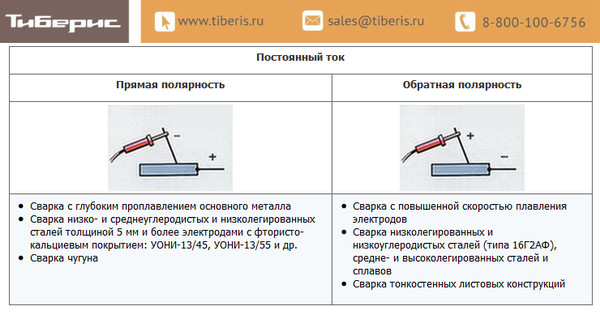

У них должна быть возможность смены полярности на постоянном токе. Сварка алюминия полуавтоматом ведется на обратной полярности. Это означает, что к горелке подается плюс, а к изделию минус. При таком подключении тепло сварочной дуги концентрируется на конце сварочной проволоки. Она плавится быстрее, легче переходит в зону шва, а сам алюминий при этом нагревается меньше. Уменьшенное тепловложение позволяет формировать аккуратные швы, не перегревать изделие.

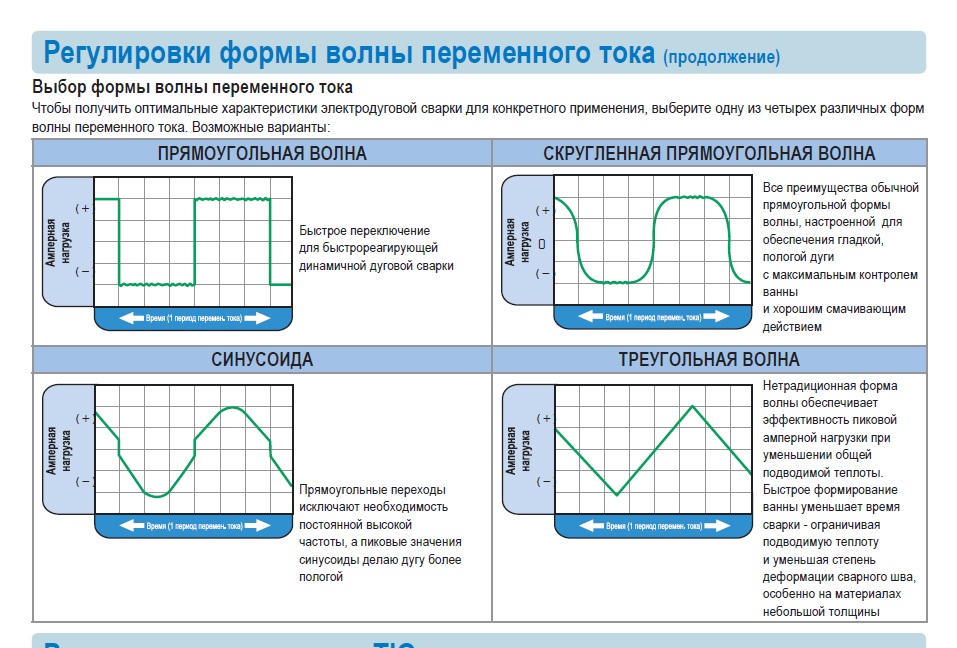

Альтернатива импульсному оборудованию — использовать полуавтоматы AC/DC. Например, cварочный полуавтомат EWM PICOMIG 185 D3 Synergic TKG — это модель, способная работать на переменном токе. Тогда полярность будет меняться автоматически, с частотой колебания переменного тока (50 Гц). Это содействует разрушению оксида (когда тепло концентрируется на изделии) и быстрому переносу капли (когда тепло концентрируется на электроде).

Для подачи алюминиевой проволоки нужны 4-х роликовые подающие устройства.

Рекомендуем использовать горелку с длиной не более 3-х метров. Подойдет горелка БАРСВЕЛД MIG-15 или Mig ERGOPLUS 25. Алюминий не такой упругий, как нержавейка или стальная проволока, поэтому при длинном рукаве и загибах движение будет затрудняться. Обычный канал из спирали меняют в горелке на тефлоновый — он обеспечивает лучшее скольжение присадки. Поскольку алюминий при нагреве расширяется, мундштук в горелке требуется с увеличенным отверстием, иначе проволока застрянет.

При выборе полуавтомата для сварки алюминия важно учитывать:

Если будете варить только тонкие металлы до 5 мм, достаточно полуавтомата на 200 А. В работе с толстыми стенками алюминия до 10 мм выбирайте MIG аппарат на 300 А.

Если будете варить только тонкие металлы до 5 мм, достаточно полуавтомата на 200 А. В работе с толстыми стенками алюминия до 10 мм выбирайте MIG аппарат на 300 А. Но их цена выше.

Но их цена выше.Расходные материалы

В полуавтомат заряжается алюминиевая проволока, обеспечивающая сохранение однородности металла шва с основным материалом. Диаметр и вес катушки подбирается в согласии с возможностями аппарата. Покупайте проволоку для сварки алюминия с содержанием кремния, который дает:

Хороший выбор проволоки для алюминия в нашем каталоге.

Настройки аппарата

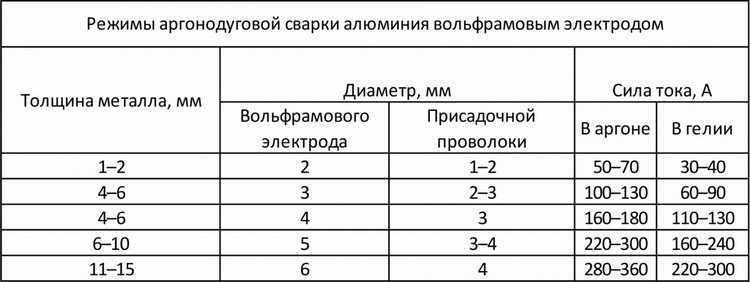

Перейдем к правильным настройкам полуавтомата для сварки алюминия. К аппарату подключается баллон с чистым аргоном. Расход выставляется в пределах 6-11 л/мин, в зависимости от толщины металла. Сила тока, при котором происходит капельный перенос присадочного металла, выставляется так.

К аппарату подключается баллон с чистым аргоном. Расход выставляется в пределах 6-11 л/мин, в зависимости от толщины металла. Сила тока, при котором происходит капельный перенос присадочного металла, выставляется так.

| Толщина металла, мм | Диаметр проволоки, мм | Сила тока, А |

|---|---|---|

| 2-3 | 0.8 | 95-110 |

| 4-5 | 1.0 | 130-160 |

| 6-7 | 1.2 | 200-250 |

Если у вас полуавтомат с импульсом, задайте базовый ток на 40% ниже от импульсного. Базовый ток будет поддерживать горение дуги, а импульсный — пробивать оксид и передавать каплю. Частота импульса для сварки алюминия желательна 1-3 Гц в секунду. Это уменьшит тепловложение, обеспечит прожог оксида, качественное соединение основного металла.

Это уменьшит тепловложение, обеспечит прожог оксида, качественное соединение основного металла.

Еще проще настроить полуавтомат для сварки алюминия новичку будет с синергетикой. Синергетическое управление требует указать в меню только:

Все выбирается на дисплее. Крутилкой сварщик только задает силу тока. На основании этих вводных программа сама подберет оптимальный режим, выставит базовый ток, напряжение. Хороший выбор полуавтоматов с синергетическим управлением вы можете подобрать в разделе электросварочное оборудование.

Процесс сварки алюминия полуавтоматом

Установите алюминиевую проволоку в полуавтомат, заправьте конец между роликами, направьте его в канал. Включите протяжку и дождитесь выхода проволоки из горелки. Чтобы она не застряла, временно открутите мундштук.

Установите силу тока и импульс в согласии с толщиной металла (см таблицу выше), откройте баллон с аргоном. Присоедините кабель массы к изделию. Наденьте защитную маску, краги.

Источник видео: Рутектор

Сварка полуавтоматом алюминия ведется так:

- Поднесите горелку к месту стыка и удерживайте на расстоянии 3-5 мм от конца проволоки. Само сопло может быть удалено от поверхности до 6-10 мм.

- Нажмите на кнопку горелки.

- После зажигания электрической дуги введите горелку справа налево или от себя, чтобы наложенный шов оставался позади.

- Наклон горелки при сварке алюминия должен быть почти вертикальным — удерживайте отклонение от прямого угла на 10-15 градусов.

- Если алюминий сечением до 3 мм и нет зазора между сторонами, просто ведите горелку ровно по линии стыковки. В случае толщины пластин 5-7 мм и щели 1-2 мм потребуется колебательные движения полумесяцем или по спирали.

Когда была предварительная подготовка с разделкой кромок, нужна сварка в несколько проходов. Корневой шов тонкий и ведется без поперечных колебаний, а последующий шов нужен для заплавления ширины стыка и образования валика. Используя правильно подобранное сварочное оборудование у Вас получится сваривать алюминий полуавтоматом даже без значительной практики.

Ответы на вопросы: как правильно производить сварку алюминия полуавтоматом

Алюминиевая проволока застревает в канале, что делать?

СкрытьПодробнее

Алюминий более мягкий, чем сталь или нержавейка, поэтому легко поддается изгибам и деформируется. Постарайтесь максимально выровнять сварочный рукав горелки, а так-же под сварку алюминиевой проволоки должны быть ролики с U образной канавкой, тефлоновый кабель канал, токосъемник под алюминиевую проволоку.

Постарайтесь максимально выровнять сварочный рукав горелки, а так-же под сварку алюминиевой проволоки должны быть ролики с U образной канавкой, тефлоновый кабель канал, токосъемник под алюминиевую проволоку.

Сколько роликов должно быть в подающем механизме для сварки алюминия?

СкрытьПодробнее

Лучше использовать модели с четырьмя роликами. Они увереннее толкают присадочный материал. На двух роликах возможна пробуксовка, а если их затянуть сильнее, проволока начнет заминаться.

Можно ли варить алюминий с углекислотой?

СкрытьПодробнее

Нет. Алюминий является активным металлом и при контакте с окислителем сразу защищается, вырабатывая пленку. Углекислота состоит из углерода и кислорода, поэтому будет вступать в реакцию со сварочной ванной. Для работы нужен инертный газ, который бы «успокаивал» расплавленный металл, не вступая с ним в реакцию.

Для работы нужен инертный газ, который бы «успокаивал» расплавленный металл, не вступая с ним в реакцию.

Можно ли полуавтоматом заварить силумин?

СкрытьПодробнее

Силумин — это сплав алюминия с кремнием. Присадка придает металлу прочности и улучшает его литейные свойства. Для сварки силумина полуавтоматом необходима алюминиевая проволока с кремнием, но лучше все же использовать TIG сварку.

Подойдет ли полуавтомат для сварки алюминиевых труб?

СкрытьПодробнее

Если это не герметичная конструкция (теплица, беседка, раскладушка и пр.), то полуавтомат подойдет. Для герметичных стыков лучше использовать аргонодуговую сварку.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Сварка алюминия полуавтоматом

Алюминий имеет уникальные свойства. Он используется в разных отраслях, в том числе автомобильной. Чтобы в полной мере использовать его потенциал, металл должен быть легко свариваемым. Сварка полуавтоматом в среде защитного газа (MIG – Metal Inert Gas) и сварка TIG (Tungsten Inert Gas – сварка вольфрамовым электродом в среде инертного газа) делают это возможным.

Он используется в разных отраслях, в том числе автомобильной. Чтобы в полной мере использовать его потенциал, металл должен быть легко свариваемым. Сварка полуавтоматом в среде защитного газа (MIG – Metal Inert Gas) и сварка TIG (Tungsten Inert Gas – сварка вольфрамовым электродом в среде инертного газа) делают это возможным.

Сварка полуавтоматом (MIG) позволяет сваривать широкий спектр материалов, от тонколистового металла до толстых конструкционных листов.

Сварка алюминия полуавтоматом производит менее аккуратный и менее контролируемый сварочный шов по сравнению с TIG (сваркой вольфрамовым электродом в среде инертного газа). Сварка алюминия полуавтоматом также имеет свои преимущества: быстрота сварки, легче научиться процессу, чем сварке TIG. Одним из главных недостатков является сложность подачи мягкой алюминиевой проволоки к месту сварки. Эта проблема решается разными способами, которые мы рассмотрим в этой статье.

Содержание статьи:

|

В чём сложность сварки алюминия?

Сварка алюминия требует иных методов и процессов, другого защитного газа, а также различной пред-сварочной и после сварочной обработки, чем сварка стали. Очень важно знать эти различия, чтобы успешно выполнить сварочные работы.

Очень важно знать эти различия, чтобы успешно выполнить сварочные работы.

В целом, вот некоторые из наиболее распространенных факторов, которые затрудняют сварку алюминия:

- Окисление. Алюминий имеет тонкое оксидное покрытие, которое предотвращает коррозию. Слой оксида алюминия плавится при значительно более высокой температуре, чем алюминий, поэтому он должен быть удалён перед сваркой.

- Пористость. В расплавленном состоянии алюминий поглощает водород быстрее. Этот водород отделяется по мере того, как металл возвращается в твёрдую форму. Это может оставить в материале пузырьки, в результате чего металл становится пористым и слабым.

- Примеси. Поскольку алюминий очень чувствителен, в процессе сварки он может загрязняться грязью, воздухом и водой. Алюминий может быть загрязнён воздухом, который попадает в сварочный шов из-за плохой газовой защиты или чрезмерно длинной дуги.

- Толщина. Сварка алюминия включает в себя работу с разной толщиной материала. Сварщики должны знать, как избежать прожигания более тонкого металла, а также достаточно хорошо проникать в более толстый металл, чтобы создать прочный шов.

- Алюминий примерно на треть меньше веса стали, плавится при температуре менее половины температуры плавления стали и имеет теплопроводность, примерно в шесть раз превышающую теплопроводность стали. Для эффективной сварки теплота плавления алюминия должна быть более интенсивной, чем та, которая требуется для плавки стали.

- Алюминий обладает высокой электропроводностью и при нагреве он не изменит цвет, а будет казаться холодным, из-за чего сложно определить и контролировать его нагрев.

- При сварке алюминия полуавтоматом возникают проблемы подачи мягкой алюминиевой проволоки от катушки к месту сварки (может деформироваться, запутываться), из-за нагрева и расширения проволока может застревать в контактном наконечнике обычного размера (требуется использовать наконечник большего размера), так как скорость сварки быстрее, чем при сварке стали, требуется развить навык, чтобы шов получался хорошего качества.

Алюминиевые сплавы

Почти невозможно купить обычный алюминий — он, как правило, поставляется в виде сплава. Алюминий в чистом виде является относительно мягким металлом, который имеет много применений, но требует добавления другого металла для повышения его прочности.

Существует система классификации, которая даёт каждому алюминиевому сплаву четырехзначное число. Вот краткое описание того, что означает каждое число:

- 1XXX: Алюминиевые сплавы, которые начинаются с цифры 1, очень чисты. Они почти полностью содержат алюминий. Содержание алюминия в них превышает 99%.

- 2XXX: Сплавы, начинающиеся с цифры 2, как правило, имеют в составе от 0.7 до 6.8% меди. Они очень прочны, но не очень устойчивы к коррозии. Обычно используются в самолётостроении.

- 3XXX: Алюминиевые сплавы, начинающиеся с цифры 3, содержат от 0.05 до 1,8% марганца.

Они не поддаются термообработке, но имеют хорошую формуемость и коррозионную стойкость.

Они не поддаются термообработке, но имеют хорошую формуемость и коррозионную стойкость. - 4XXX: Алюминиевые сплавы, начинающиеся с цифры 4 содержат кремний (от 0.6 до 21.5%), который может значительно снизить температуру плавления металла. Это единственная серия, которая содержит как термически обрабатываемые, так и нетермообрабатываемые сплавы. Кремний, добавленный к алюминию, снижает его температуру плавления и улучшает его текучесть при расплавлении. Эти характеристики желательны для присадочных материалов, используемых как для сварки плавлением, так и для пайки твердым припоем.

- 5XXX: Сплавы, начинающиеся с цифры 5 являются алюминиево-магниевыми (с добавлением магния от 0,2 до 6,2%), которые имеют самую высокую прочность среди нетермообрабатываемых сплавов. Кроме того, сплавы этой серии легко свариваются, и по этим причинам они используются в самых разных областях, таких как судостроение, транспорт, сосуды высокого давления, мосты и здания.

- 6XXX: Это сплавы алюминия / магния и кремния (с добавлением около 1,0% магния и кремния), которые широко используются в сварочной промышленности, а также в прессформовании и включены во многие структурные компоненты. Эти сплавы естественным образом чувствительны к образованию трещин при затвердевании, и по этой причине их нельзя подвергать дуговой сварке автогенным способом (без присадочного материала). Добавление достаточного количества присадочного материала во время процесса дуговой сварки необходимо для обеспечения разбавления основного материала, тем самым предотвращая проблему горячего растрескивания.

- 7XXX: Это сплавы алюминия и цинка (добавка цинка от 0,8 до 12,0%), которые составляют одни из самых прочных алюминиевых сплавов. Эти сплавы часто используются в высокопроизводительных приложениях, таких как самолеты, аэрокосмическая промышленность и спортивное оборудование.

Выбор оборудования

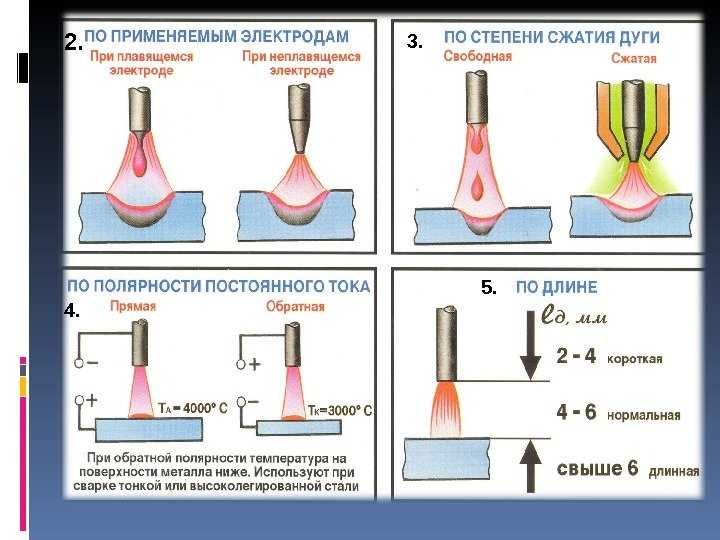

Для сварки алюминия может использоваться три режима переноса металла в дуге (наполняющей электродной проволоки):

- Коротким замыканием (также, как при сварки стали). Это наименее предпочтительный метод, может осуществляться на маломощных аппаратах и на тонком металле. Ток слишком низкий, чтобы сгенерировать достаточный нагрев для хорошего проплавления и шов будет склонен к растрескиванию. Такой режим сварки лучше не использовать, если требуется прочность и красивый внешний вид сварочного шва.

- Струйный перенос (spray-arc transfer). Использует более высокое напряжение, ток и скорость проволоки, чем перенос коротким замыканием. Распыляется крошечный поток расплавленных капель по дуге, от электродной проволоки до основного металла (проволока не касается основного металла). При правильной регулировке издаёт ровный гудящий звук.

Данный метод является предпочтительным при сварке полуавтоматом, однако может не работать на маломощных аппаратах. Ограничением является сварка тонкого алюминия и сварка вне горизонтального положения из-за сильного нагрева и сложного контроля дуги. Преимущества сварки в данном режиме включают: высокая скорость сварки, хорошее проплавление и проникновение, хороший внешний вид шва, мало брызг при сварке. Так как при таком режиме используется высокий нагрев, вероятны прожиги на тонком металле, поэтому требуется быстрое движение горелкой и тонкая электродная проволока, чтобы удерживать нагрев в норме. Для тонкого металла предпочтительным является импульсный режим переноса металла в дуге.

Данный метод является предпочтительным при сварке полуавтоматом, однако может не работать на маломощных аппаратах. Ограничением является сварка тонкого алюминия и сварка вне горизонтального положения из-за сильного нагрева и сложного контроля дуги. Преимущества сварки в данном режиме включают: высокая скорость сварки, хорошее проплавление и проникновение, хороший внешний вид шва, мало брызг при сварке. Так как при таком режиме используется высокий нагрев, вероятны прожиги на тонком металле, поэтому требуется быстрое движение горелкой и тонкая электродная проволока, чтобы удерживать нагрев в норме. Для тонкого металла предпочтительным является импульсный режим переноса металла в дуге. - Импульсный перенос (pulsed spray-arc). Импульсная сварка позволяет получить струйный перенос (как в предыдущем пункте) при гораздо меньшем токе, что позволяет сваривать алюминий разной толщины (как тонкий, так и толстый).

При импульсном режиме проволока передаётся через арку, потом снижается сила тока, позволяя сварочной луже остыть при сохранении дуги. Это позволяет сваривать в разных положениях, нагрев контролируется лучше. Данный режим даёт хорошее проникновение, минимизирует пористость шва, обеспечивает отличную прочность. Для импульсной сварки требуется инверторный источник питания, поэтому он не работает на любом полуавтомате.

При импульсном режиме проволока передаётся через арку, потом снижается сила тока, позволяя сварочной луже остыть при сохранении дуги. Это позволяет сваривать в разных положениях, нагрев контролируется лучше. Данный режим даёт хорошее проникновение, минимизирует пористость шва, обеспечивает отличную прочность. Для импульсной сварки требуется инверторный источник питания, поэтому он не работает на любом полуавтомате.

Режимы переноса металла в дуге при сварке алюминия

Итак, при сварке алюминия полуавтоматом в большинстве случаев предпочтительно использовать струйный перенос электродного металла в дуге (spray-arc transfer). Это режим, при котором мельчайшие частицы алюминиевой проволоки фактически распыляются в сварочную ванну (расплавленный металл). Такая сварка обеспечит прочный и красивый шов. Большинство полуавтоматов (MIG) способны осуществить сварку в таком режиме. Всё, что Вам нужно сделать, это повысить напряжение (и скорость подачи проволоки соответственно) и использовать правильную газовую смесь (аргон или аргон с гелием). Сварка тонких листов алюминия не желательна в данном режиме, так как вероятен прожиг металла, но не исключена. В качестве возможного решения процесс сварки может осуществляться тонкой алюминиевой проволокой (с диаметром проволоки < 1 мм). Однако мягкие, тонкие алюминиевые проволоки трудно поддаются подаче, что требует решения этой проблемы (переоборудования полуавтомата, либо использование катушечного пистолета «spool gun»). Также при сварке тонкого алюминия методом струйного переноса может использоваться теплоотвод (подкладка под свариваемые листы), что также может уменьшить вероятность прожига.

Всё, что Вам нужно сделать, это повысить напряжение (и скорость подачи проволоки соответственно) и использовать правильную газовую смесь (аргон или аргон с гелием). Сварка тонких листов алюминия не желательна в данном режиме, так как вероятен прожиг металла, но не исключена. В качестве возможного решения процесс сварки может осуществляться тонкой алюминиевой проволокой (с диаметром проволоки < 1 мм). Однако мягкие, тонкие алюминиевые проволоки трудно поддаются подаче, что требует решения этой проблемы (переоборудования полуавтомата, либо использование катушечного пистолета «spool gun»). Также при сварке тонкого алюминия методом струйного переноса может использоваться теплоотвод (подкладка под свариваемые листы), что также может уменьшить вероятность прожига.

Рассмотрим, какие могут быть доступные варианты покупки полуавтомата для сварки алюминия или использования имеющегося аппарата.

- Лучший и самый простой вариант — это купить сварочный полуавтомат (MIG), способный генерировать достаточно тока для сварки алюминия. Сварка алюминия требует большей силы тока, чем при одинаковой толщине стали. Например, полуавтомат на 140 ампер подойдёт только для алюминия толщиной до 2–2.5 мм. Аппарат на 200 ампер обычно справляется с материалом толщиной до 4.5 мм. Плюс дополнительно можно приобрести катушечный пистолет (spool gun), который облегчает подачу мягкой алюминиевой проволоки.

- Другой возможный вариант – купить полуавтомат (MIG), способный генерировать достаточно тока, использовать его без специального катушечного пистолета, но поменять стандартный металлический направляющий канал для проволоки на нейлоновый или тефлоновый, что облегчит подачу мягкой алюминиевой проволоки.

- Также практически любой имеющийся в наличии полуавтомат способен сваривать алюминий с учётом ограничений по его толщине (в зависимости от характеристик полуавтомата), а также при использовании аргона и настройки полуавтомата или его доработки (этот момент мы рассмотрим в этой статье ниже).

Как уже было написано выше, сварку алюминия лучше осуществлять в режиме струйного переноса электродной проволоки. Если характеристик аппарата не достаточно для этого, то сварка возможна в режиме переноса коротким замыканием (как при сварке стали) и с ограниченным выбором толщины электродной проволоки.

Как уже было написано выше, сварку алюминия лучше осуществлять в режиме струйного переноса электродной проволоки. Если характеристик аппарата не достаточно для этого, то сварка возможна в режиме переноса коротким замыканием (как при сварке стали) и с ограниченным выбором толщины электродной проволоки.

Существуют полуавтоматы, которые специально предназначены для сварки алюминия. Они имеют следующие особенности:

- Генерируют больший ток. Это необходимо для компенсации быстрой теплопередачи.

- Могут иметь специальные настройки для сварки алюминия (функция «hot start» обеспечивает большую мощность в начале сварки, что позволяет избежать “холодного пуска”, к которому склонна сварка алюминия, из-за способности быстро отводить тепло от зоны сварки. Другая функция «заполнения кратера» в конце сварочного шва. Она решает одну из распространённых проблем при сварке алюминия – образование и растрескивание кратера в конце шва).

- Имеют другую систему подачи электродной проволоки, например, катушечный пистолет или толкающее-тянущее устройство подачи (spool gun, a push-pull feeder) или систему подачи электродной проволоки с двойным приводом (dual drive roll electrode wire feed system). Это позволяет использовать более широкий спектр диаметров электродной проволоки и сплавов, помогает устранить проблемы с подачей мягкой алюминиевой проволоки.

- В специальных аппаратах для сварки алюминия обычно используется режим импульсного переноса электродного металла в сварочную ванну.

- Используется 100% аргон или смесь арнона с гелием.

Что такое катушечный пистолет (Spool Gun)? Как он облегчает сварку алюминия полуавтоматом?

Катушечный пистолет — это автономный пистолет, который подключается к полуавтомату и используется для подачи алюминиевой проволоки с катушки, установленной в этом пистолете. Основным преимуществом использования катушечных пистолетов является то, что алюминиевая проволока подаётся только на короткое расстояние по сравнению с обычной горелкой, направляющий канал для проволоки которой имеет длину от 2.5 до 3 метров. Проталкивание алюминиевой проволоки через такое большое расстояние очень затруднено. В катушечном пистолете расстояние между катушкой проволоки и контактным наконечником уменьшено (обычно менее 30 см), что обеспечивает стабильную и надёжную подачу алюминиевой проволоки.

Основным преимуществом использования катушечных пистолетов является то, что алюминиевая проволока подаётся только на короткое расстояние по сравнению с обычной горелкой, направляющий канал для проволоки которой имеет длину от 2.5 до 3 метров. Проталкивание алюминиевой проволоки через такое большое расстояние очень затруднено. В катушечном пистолете расстояние между катушкой проволоки и контактным наконечником уменьшено (обычно менее 30 см), что обеспечивает стабильную и надёжную подачу алюминиевой проволоки.

Катушечные пистолеты рекомендуются для проволоки с меньшим диаметром. Это очень удобно и экономично для людей, которые часто переключаются между сваркой алюминия и стали.

Кроме преимущества лёгкой беспроблемной подачи проволоки, катушечные пистолеты имеют недостатки. Они достаточно дорогие и не все сварочные полуавтоматы могут их поддерживать. Также они тяжёлые и громоздкие, поэтому не идеально подходят для более быстрой скорости движения, необходимой для сварки алюминия, или для использования в узких местах. Катушечный пистолет можно приобрести, если Вам часто требуется сваривать алюминий. Для редкой сварки алюминия не стоит тратить лишние деньги на данное устройство.

Также они тяжёлые и громоздкие, поэтому не идеально подходят для более быстрой скорости движения, необходимой для сварки алюминия, или для использования в узких местах. Катушечный пистолет можно приобрести, если Вам часто требуется сваривать алюминий. Для редкой сварки алюминия не стоит тратить лишние деньги на данное устройство.

Что такое толкательно-тянущая горелка (Push-pull gun)?

Толкательно-тянущий пистолет/горелка (push-pull gun) является альтернативой катушечному пистолету (spool gun). Он был изобретён недавно, чтобы предотвратить неравномерную подачу алюминиевой проволоки. Это особенно актуально для более тонкой алюминиевой проволоки (0,8 мм или 1 мм в диаметре).

При использовании горелки push-pull мотор в пистолете протягивает проволоку через направляющий канал для проволоки, в то время как мотор в сварочном аппарате становится вспомогательным. Поддерживая равномерное натяжение проволоки, система “толкатель-тягач” помогает устранить запутывание проволоки. Она более эргономична, чем катушечный пистолет (spool gun), так как вес катушки не находится в руках сварщика. Кроме того, катушку нужно менять реже, чем на катушечном пистолете, из-за возможности использования катушки большего размера.

Поддерживая равномерное натяжение проволоки, система “толкатель-тягач” помогает устранить запутывание проволоки. Она более эргономична, чем катушечный пистолет (spool gun), так как вес катушки не находится в руках сварщика. Кроме того, катушку нужно менять реже, чем на катушечном пистолете, из-за возможности использования катушки большего размера.

Переоборудование полуавтомата для сварки алюминия

При адаптации полуавтомата для сварки алюминия Вам понадобится:

- Неметаллический направляющий канал для проволоки (пластиковый или тефлоновый).

- Приводные ролики, предназначенные для подачи алюминиевой проволоки.

- Контактный наконечник увеличенного размера.

- Прямое сопло большего диаметра для подачи защитного газа с большим охватом.

- Катушка алюминиевой проволоки, подходящая для сплава алюминия, который Вы собираетесь сваривать.

- Чистый аргон.

Рассмотрим подробнее:

- В продаже можно найти специальные комплекты для переоборудования обычного полуавтомата для облегчённой подачи алюминиевой проволоки (её сложнее подавать, так как она очень мягкая). Обычно они содержат приводные ролики, специально разработанные для подачи алюминия с U‑образным контуром, без острых кромок, гладкие, которые обеспечивают правильное давление, большее сцепление с проволокой и меньшее ее искажение. Также в набор входит нейлоновый или тефлоновый направляющий канал для проволоки для уменьшения её сопротивления, а также контактные наконечники для алюминия. Хотя данные комплекты не являются строго необходимыми, они помогают улучшить подачу мягкой алюминиевой проволоки, в том числе имеющую малый диаметр. Также компоненты для улучшения подачи алюминиевой проволоки можно купить отдельно.

К примеру, можно приобрести нейлоновый направляющий канал для проволоки, который снизит трение проволоки в сравнении со стандартным металлическим.

К примеру, можно приобрести нейлоновый направляющий канал для проволоки, который снизит трение проволоки в сравнении со стандартным металлическим. - Вполне реально использовать стандартный стальной направляющий канал для проволоки на небольших сварочных работах, особенно если использовать более короткий кабель горелки и держать его в прямом состоянии. Но длительное использование стального направляющий канал для проволоки приведёт к скоплению «сбритого» алюминия, что в свою очередь ухудшит подачу проволоки. Если Вы будете использовать не новый полуавтомат для сварки алюминия, то Вам следует почистить направляющий канал, чтобы удалить всю металлическую пыль. Любая пыль добавит трения и загрязнит ваш сварной шов. Как минимум, выдуйте её воздухом со стороны сварочного аппарата в направлении горелки. Ещё лучший вариант – снять направляющий канал для проволоки и почистить его ацетоном.

- Использование контактного наконечника немного большего размера необходимо, так как алюминиевая проволока расширяется при сварке, а увеличенный размер не даёт застревать проволоке, при этом сохраняя с ней контакт. Большинство производителей предлагают контактные наконечники, предназначенные для работы с алюминием. Обычно они имеют маркировку “А” или “AL”. Вы также можете купить обычные контактные наконечники на один размер больше, чем ваша проволока. К примеру, можно использовать наконечник 1,0 мм для проволоки толщиной 0,8 мм.

- Укоротите подающий рукав горелки или купите горелку с самым коротким подающим рукавом. Это сократит длину для подачи алюминиевой проволоки, тем самым уменьшив её сопротивление.

- Сопла для защитного газа для сварки алюминия обычно не имеют конической формы. Прямые сопла используются для охвата большей площади сварки, а также для подачи большего потока газа.

Защитный газ для сварки алюминия полуавтоматом

Для сварки алюминия нужен защитный газ. Из-за реакционной природы горячего алюминия, сварочный шов легко испортить загрязняющими веществами в воздухе.

Чисто технически можно сварить алюминий без защитного газа, но шов не будет прочным. Единственный способ соединения алюминия, который не использует газ — это пайка. Однако пайка не рекомендуется для соединения структурных элементов или более крупного ремонта.

Проволока с флюсом (для безгазовой сварки), как правило, для алюминия не используется. Она не способна обеспечить прочный шов, а также, если бы такая проволока существовала для алюминия, то она бы была ещё мягче (из-за флюсового сердечника), что ещё больше бы усложнило подачу мягкой проволоки.

Итак, защитный газ очень важен. Чаще всего для защиты используется аргон (в 99% случаев).

Для более толстого алюминия (1. 3 см и более) к аргону добавляется от 25% до 75% гелия. Гелий, смешанный с аргоном, помогает создать более горячую дугу для проникновения в алюминий. При заданной длине дуги добавление гелия в чистый аргон увеличит напряжение дуги на 2 или 3 вольта. Это также расширяет форму поперечного сечения готового сварного шва, придавая ему более округлый вид. Более высокая температура и более широкая форма проникновения смеси гелия с аргоном, как правило, помогают свести к минимуму улавливание газа и снизить уровень пористости в готовом сварочном шве.

3 см и более) к аргону добавляется от 25% до 75% гелия. Гелий, смешанный с аргоном, помогает создать более горячую дугу для проникновения в алюминий. При заданной длине дуги добавление гелия в чистый аргон увеличит напряжение дуги на 2 или 3 вольта. Это также расширяет форму поперечного сечения готового сварного шва, придавая ему более округлый вид. Более высокая температура и более широкая форма проникновения смеси гелия с аргоном, как правило, помогают свести к минимуму улавливание газа и снизить уровень пористости в готовом сварочном шве.

Скорость потока защитного газа для алюминия составляет от 14 до 47 л/мин. Более высокие скорости потока используются для газовых сопел более широкого диаметра и при использовании смесей, состоящих из двух частей гелия. Обратите внимание, что вам может понадобиться прибавить выход газа, если вы обнаружите, что на вашем сварном шве образуется большое количество сажи, или если место сварки (окружение) влияет на газовое покрытие сварного шва. Слишком большое количество защитного газа охладит сварочную лужу и сделает невероятно трудным поддержание устойчивой дуги.

Слишком большое количество защитного газа охладит сварочную лужу и сделает невероятно трудным поддержание устойчивой дуги.

Алюминиевая сварочная проволока для полуавтомата

В продаже есть несколько сортов алюминиевой электродной проволоки для полуавтомата. Выбранный тип проволоки должен быть совместим со свариваемым сплавом алюминия.

ER4043 и ER5356 — две наиболее распространённые алюминиевые проволоки для полуавтомата. Они могут быть использованы с наиболее распространёнными алюминиевыми сплавами.

Проволока 4043 является фаворитом среди сварщиков, поскольку ее алюминиево-кремниевый сплав повышает лёгкость сварки и даёт лучший контроль над сварочной лужей. Она более щадящая с точки зрения требований к характеристикам аппарата. Данный сорт обеспечивает чистый и красивый шов, менее склонный к растрескиванию. Проволока ER4043 также подходит для сварки алюминиевого литья. Однако при анодировании она темнеет, и не предназначена для материалов с высоким содержанием магния.

Однако при анодировании она темнеет, и не предназначена для материалов с высоким содержанием магния.

Сорт 5356 является ещё одной электродной проволокой общего назначения. В неё добавлен магний. Она немного менее удобна для сварки, но, как правило, обладает большей прочностью на растяжение по сравнению с 4043. Более высокая прочность означает, что она подаётся легче, чем 4043, а также имеет более высокую скорость расплавления, поэтому для проволоки такого же диаметра требуется более высокая скорость подачи проволоки. Сорт 5356 имеет более высокое сопротивление и при использовании маломощных полуавтоматов часто не хватает характеристик аппарата для достижения хорошего сварного шва с 5356. Данный сорт лучше подходит для анодирования. Не используйте данную проволоку на литье или материалах с температурой эксплуатации выше, чем 65 градусов по Цельсию.

Рекомендуемые диаметры электродной проволоки зависят от:

- толщины свариваемого металла.

- количества сварочного тока полуавтомата.

- режима переноса электродного металла в сварочную ванну.

Проволока большего диаметра лучше подаётся к месту сварки.

Что касается сварки алюминия в кузовном ремонте, то нужно уточнять рекомендации автопроизводителя по выбору электродной проволоки. Проволока 4043 не совместима с некоторыми серийными сплавами, используемыми в автомобилях. К примеру, Jaguar, Land Rover и Ford рекомендуют использовать электродную проволоку 5554 для структурных элементов своих автомобилей.

Важно правильно обращаться с катушкой проволоки. Проволока намотана равномерно, чтобы обеспечить её последовательную подачу. Будьте осторожны, чтобы не нарушить способ намотки проволоки на катушку.

Настройка полуавтомата для сварки алюминия

- Установите правильное натяжение подающих роликов. Оно должно быть достаточным, не слишком слабым и не слишком сильным.

Настраивайте натяжение, начиная с точки, когда ролики соскальзывают и не подают проволоку. Затем медленно увеличивайте усилие до тех пор, пока проволока будет подаваться нормально. В итоге привод должен плавно и устойчиво перемещать проволоку, не соскальзывая. Слишком сильное натяжение раздавит проволоку при её подаче.

Настраивайте натяжение, начиная с точки, когда ролики соскальзывают и не подают проволоку. Затем медленно увеличивайте усилие до тех пор, пока проволока будет подаваться нормально. В итоге привод должен плавно и устойчиво перемещать проволоку, не соскальзывая. Слишком сильное натяжение раздавит проволоку при её подаче. - Контактный наконечник не должен выходить за газовую насадку. Он должен быть установлен заподлицо с концом газового сопла или утоплен примерно от 1.5 мм до 6.5 мм максимум. Утопленный наконечник помогает поддерживать газовую защиту при длинном вылете проволоки, рекомендуется при сварке алюминия.

- Алюминий нуждается в высоком нагреве и высокой скорости проволоки. В отличие от стали, высокая теплопроводность алюминия диктует использование более высоких значений тока и напряжения, а также более высокой скорости сварки.

- Настройки силы тока и напряжения, используемые для сварки алюминия полуавтоматом варьируются в зависимости от: диаметра электродной проволоки и её сплава, толщины свариваемого алюминия, типа соединения.

Некоторые сварочные аппараты имеют таблицы, на которых можно найти исходную точку настройки. В целом, для ориентира, начните с установки мощности для сварки алюминия примерно на 50% выше, чем при той же толщине стали. Эта настройка при сварке в режиме струйного переноса электродного металла в сварочную ванну. При сварке в режиме переноса электродного металла коротким замыканием (как при сварке стали) мощность может быть подобной как при сварке стали (или выше), но с увеличением скорости подачи проволоки.

Некоторые сварочные аппараты имеют таблицы, на которых можно найти исходную точку настройки. В целом, для ориентира, начните с установки мощности для сварки алюминия примерно на 50% выше, чем при той же толщине стали. Эта настройка при сварке в режиме струйного переноса электродного металла в сварочную ванну. При сварке в режиме переноса электродного металла коротким замыканием (как при сварке стали) мощность может быть подобной как при сварке стали (или выше), но с увеличением скорости подачи проволоки. - Скорость подачи проволоки нужно настраивать в соответствии с настройками напряжения и силы тока. Слишком низкая скорость подачи проволоки приведёт к тому, что проволока сгорит на наконечнике, слишком высокая, и она упрётся в свариваемый металл, что потенциально может привести к запутыванию проволоки внутри аппарата. Скорость подачи проволоки для сварки алюминия примерно в два раза превышает эту скорость при сварке стали с эквивалентным диаметром проволоки.

- Скорость потока защитного газа для алюминия составляет от 14 до 47 л/мин. Скорость потока должна быть такой, чтобы обеспечивать чистый шов без большого количества сажи. Слишком большой поток защитного газа будет охлаждать сварочную лужу и затруднит поддержание устойчивой дуги.

Полярность для сварки алюминия полуавтоматом

Для сварки алюминия полуавтоматом необходимо установить полярность на DCEP (Direct Current Electrode Positive — Положительный электрод постоянного тока). При такой настройке полярности (известной как обратная полярность) электроны проходят от аппарата через кабель заземления и обратно через горелку.

Вся сварка полуавтоматом в среде защитного газа (MIG), в том числе на алюминиевых материалах, требует положительной полярности электродной проволоки, в то время как при сварке без газа флюсовой проволокой обычно используется отрицательная полярность электродов.

При обратной полярности 80% тепла дуги приходится на электродную проволоку. Обратная полярность используется для сварки алюминия, так как обеспечивает:

- самую высокую концентрацию тепла, которая необходима для алюминия

- узкую зону теплового фокуса.

Очистка алюминия перед сваркой

Алюминий образует оксидный слой, который имеет более высокую температуру плавления, чем сам алюминий. Во избежание образования в сварном шве нерасплавленных частиц оксида алюминия перед сваркой следует использовать очистку. Оксидный слой необходимо удалить с алюминия непосредственно перед сваркой.

Вот несколько шагов, которые необходимо выполнить:

- Используйте растворитель, например, ацетон или мягкий щелочной раствор, например, сильное мыло, чтобы удалить масло, жир и водяные пары с поверхности алюминия. Но затем вам нужно будет смыть его с вашего алюминия и тщательно высушить.

Ацетон является предпочтительным средством для удаления масел из алюминия, так как он не оставляет следов.

Ацетон является предпочтительным средством для удаления масел из алюминия, так как он не оставляет следов. - Используйте проволочную щетку из нержавеющей стали для удаления окислов поверхности. Она хорошо подходит для алюминия. Это объясняется тем, что щётка достаточно абразивная, чтобы процарапать покрытие из оксида алюминия, удаляя его. При этом она сохраняет свой состав и не оставляет крошечных частичек нержавеющей стали на мягком алюминии. Чистить щёткой нужно в одном направлении, чтобы не втирать оксид в алюминий. Никогда не используйте проволочную щётку из углеродистой стали или латуни, потому что она не будет так эффективно убирать оксидный слой. Кроме того, данные щётки будут оставлять частички стали или латуни в алюминии, что приведёт к плохому сварочному шву. Эти вкрапления от щётки будут ржаветь со временем.

- Для обработки и резки алюминия могут также использоваться шлифовальные и отрезные диски.

Важно использовать диски, специально предназначенные для алюминия. Другие диски могут нагревать поверхность алюминия, полируя окись алюминия, но, не удаляя её, отрезной круг по стали не будет нормально резать. В качестве альтернативы для резки алюминия можно использовать полотно по металлу на лобзике.

Важно использовать диски, специально предназначенные для алюминия. Другие диски могут нагревать поверхность алюминия, полируя окись алюминия, но, не удаляя её, отрезной круг по стали не будет нормально резать. В качестве альтернативы для резки алюминия можно использовать полотно по металлу на лобзике. - Кромки алюминия должны быть очищены напильником, иначе оксидный слой на кромке предотвратит сплавление двух листов и оставит трещину в сварном шве. Если требуется более масштабная обработка, используйте рашпиль (с острыми зубами, расположенными на расстоянии около 1 мм друг от друга), так как обычный металлический напильник быстро засоряется.

- Имейте в виду, что алюминий обладает высокой реакционной способностью с воздухом. И если оставить его на несколько часов даже в лучших условиях мастерской, то образуется слой окиси алюминия.

Сварка алюминия полуавтоматом

- Кабель сварочной горелки лучше держать прямым, а также желательно, чтобы он не провисал, а поддерживался посередине.

Алюминиевая проволока мягкая, поэтому она должна проходить свободно, без дополнительного сопротивления.

Алюминиевая проволока мягкая, поэтому она должна проходить свободно, без дополнительного сопротивления. - Чтобы начать сварку в режиме струйного переноса проволоки к месту сварки (о режимах сварки алюминия было написано выше), настройте напряжение и скорость подачи проволоки так, чтобы звук дуги был похож на распыление аэрозольного спрея или гудение. Это изменение звука указывает на то, что вы создали “дугу-спрей” (spray arc), которая работает лучше при сварке алюминия, чем режим переноса коротким замыканием. Сварка струйным переносом означает, что кончик проволоки никогда не попадает в сварочную лужу. Необходимо сохранять правильное его расстояние (примерно 3 мм) от сварочной лужицы. При сварке алюминия в режиме струйного переноса не должно быть треска, как при сварке низкоуглеродистой стали. Если Вы всё же слышите избыточный треск, то вероятно, что подача проволоки установлена слишком быстро или слишком медленно, или Вы свариваете близко к основному металлу, и струйный перенос не происходит.

- Сварка в режиме переноса коротким замыканием (когда кончик проволоки касается основного металла) также возможна, но, как упоминалось выше, это не предпочтительный режим сварки для алюминия. Однако он может подойти для маломощных аппаратов и для сварки более тонкого алюминия. Прочность шва и его внешний вид будут хуже, чем сварка в режиме струйного переноса. При сварке в таком режиме можно попробовать установку мощности такой же, как при сварке стали и примерно в два раза увеличить скорость подачи проволоки, в сравнении со скоростью стальной проволоки. Горелку следует перемещать очень быстро.

- Правильное расстояние от контактного наконечника до детали обеспечивает достаточное проникновение шва и сокращает вероятность подгорания наконечника горелки. Расстояние должно быть около 10 — 16 мм. Если расстояние слишком большое, то газовая защита будет недостаточной.

Контактный наконечник должен быть примерно на 3 мм внутри насадки. Необходимо использовать более длинный вылет проволоки во избежание прожига наконечника (около 2 см), что длиннее, чем при сварке стали.

Контактный наконечник должен быть примерно на 3 мм внутри насадки. Необходимо использовать более длинный вылет проволоки во избежание прожига наконечника (около 2 см), что длиннее, чем при сварке стали. - Из-за высокой скорости подачи проволоки при сварке алюминия, есть вероятность её запутывания внутри сварочного аппарата до момента установления дуги. Чтобы минимизировать эту проблему, начните с угла наклона сопла на 45⁰, когда дуга стабилизируется, измените угол на 5–15 градусов.

- Сварка алюминия лучше всего работает при толкающем движении горелки (push welding), то есть горелка расположена под углом «от себя» так как защитный газ лучше покрывает сварочную лужу.

При попытке тянуть горелку, то есть держать её “к себе”, Вы получите более грязный шов. Это связано с тем, что во время сварки лужа расплавленного металла не покрывается газом достаточно хорошо. Вообще для сварки полуавтоматом алюминия необходимо уметь использовать как метод толкания горелки (держать “от себя”), так и метод “к себе” (тянуть горелку). Если конструкция соединения не позволяет использование технику толкания, Вы можете держать горелку “к себе” (тянуть). В этом случае потребуется увеличить поток защитного газа для нормальной защиты сварочного шва.

При попытке тянуть горелку, то есть держать её “к себе”, Вы получите более грязный шов. Это связано с тем, что во время сварки лужа расплавленного металла не покрывается газом достаточно хорошо. Вообще для сварки полуавтоматом алюминия необходимо уметь использовать как метод толкания горелки (держать “от себя”), так и метод “к себе” (тянуть горелку). Если конструкция соединения не позволяет использование технику толкания, Вы можете держать горелку “к себе” (тянуть). В этом случае потребуется увеличить поток защитного газа для нормальной защиты сварочного шва. - Как уже упоминалось выше, угол горелки при технике «от себя» должен быть примерно 5 — 15° от вертикали.

Как можно наблюдать, справа шов чистый.

Как можно наблюдать, справа шов чистый.- Получение баланса мощности и скорости подачи проволоки достигается процессом проб и ошибок. Вы начинаете медленнее, когда основной металл холодный, и двигаетесь быстрее, когда основной металл нагревается. Вы должны двигаться примерно в два раза быстрее по сравнению со сваркой низкоуглеродистой стали, чтобы предотвратить прогорание. Скорость передвижения влияет на проникновение и габаритные размеры шва.

- Чтобы предотвратить прогорание основного металла, избегайте движения зигзагом или волнами, которые применяются при сварке стали. Быстро двигайтесь по прямой с короткой паузой для контроля температуры после 5–6 мм сварки.

- В отличие от стали, алюминий не меняет свой внешний вид при нагревании. Он остаётся серебристым, нет раскалённого красного свечения. Из-за этого сложно контролировать температуру нагрева металла.

Нет простого, очевидного способа контроля нагрева алюминия при сварке. Для этого нужна практика и опыт.

Нет простого, очевидного способа контроля нагрева алюминия при сварке. Для этого нужна практика и опыт. - Важно правильно закончить сварочный шов. При резком прекращении сварки алюминия образуется кратер в конце шва, который выглядит как затопленная или заниженная область. Он является слабым местом, в котором может образовываться трещина при охлаждении. Некоторые сварочные аппараты имеют настройку, позволяющую заполнить кратер, после отпускания курка горелки. Если сварочный аппарат не имеет такой специальной настройки, то необходимо компенсировать это правильной техникой завершения шва. Сразу после остановки сделайте секундную паузу, чтобы дать сварочному шву остыть, а затем снова создайте дугу, чтобы заполнить кратер. Другой вариант – ускорить движение горелки в конце шва, затем вернуться примерно на 2 см для заполнения кратера.

- Готовый шов должен быть блестящим и не содержать оксидов и сажи.

Советы по сварке алюминия полуавтоматом:

- Сварка полуавтоматом алюминиевого листа толщиной менее 3 мм может быть проблематичной. Есть высокая вероятность прожига алюминия. Если задняя сторона свариваемого металла доступна, можно использовать подкладку. Это может быть алюминий подходящей толщины и размера, которым Вы утолщите свариваемую панель и тем самым снизите нагрев.

- Можно также не утолщать тонкий алюминий, а использовать теплоотвод из другого металла, который будет поглощать дополнительное тепло и позволит вам сваривать медленнее и аккуратнее. Подложите латунный или медный теплоотвод, поместив его как можно ближе к месту сварки. Латунь имеет гораздо более высокую температуру плавления, чем алюминий, а также достаточно инертна, что делает ее идеальным материалом для использования в качестве теплоотвода.

- Если Вы свариваете в холодную погоду, подогрейте немного алюминий, чтобы он не был холодным на ощупь.

Это можно сделать феном в течение нескольких минут. Предварительный нагрев алюминиевой заготовки облегчит сварку и поможет избежать растрескивания сварного шва. Нагрев также нужен для толстого алюминия перед приваркой его к тонкому листу, а также при сварке маломощным аппаратом толстого листа алюминия (от 6 мм до 12 мм ), особенно, если вы используете проволоку малого диаметра. Используйте датчик температуры, чтобы не превысить 110 градусов по Цельсию. Если оборудование позволяет осуществлять сварку алюминия имеющейся толщины, то нагрев металла излишен. В любом случае, нагрев не должен быть чрезмерным, иначе алюминий изменит свои свойства.

Это можно сделать феном в течение нескольких минут. Предварительный нагрев алюминиевой заготовки облегчит сварку и поможет избежать растрескивания сварного шва. Нагрев также нужен для толстого алюминия перед приваркой его к тонкому листу, а также при сварке маломощным аппаратом толстого листа алюминия (от 6 мм до 12 мм ), особенно, если вы используете проволоку малого диаметра. Используйте датчик температуры, чтобы не превысить 110 градусов по Цельсию. Если оборудование позволяет осуществлять сварку алюминия имеющейся толщины, то нагрев металла излишен. В любом случае, нагрев не должен быть чрезмерным, иначе алюминий изменит свои свойства. - Как правило, начало сварки алюминия является «холодным» и приводит к отсутствию проплавления в начале сварного шва. Функция “горячий старт” на специальных полуавтоматах для алюминия увеличивает силу тока в начале сварки, чтобы быстрее нагреть алюминий.

У большинства обычных сварочных аппаратов такой функции нет и необходимо компенсировать холодный старт. Одним из методов компенсации холодного старта является запуск сварного шва вне места соединения и переход в стык после того, как дуга установлена. Другим способом компенсации холодного пуска является использование подкладки под свариваемое соединение. Просто отрежьте сегмент 5 на 10 см из алюминия той же толщины, что и свариваемый металл и положите его в начальную позицию. Начните сварку с дальнего конца закладки и продолжайте вдоль неё по шву. «Горячий старт» уменьшает деформацию и увеличивает проплавку, удаляя разницу в теплопроводности между основным материалом и подкладкой в конце шва.

У большинства обычных сварочных аппаратов такой функции нет и необходимо компенсировать холодный старт. Одним из методов компенсации холодного старта является запуск сварного шва вне места соединения и переход в стык после того, как дуга установлена. Другим способом компенсации холодного пуска является использование подкладки под свариваемое соединение. Просто отрежьте сегмент 5 на 10 см из алюминия той же толщины, что и свариваемый металл и положите его в начальную позицию. Начните сварку с дальнего конца закладки и продолжайте вдоль неё по шву. «Горячий старт» уменьшает деформацию и увеличивает проплавку, удаляя разницу в теплопроводности между основным материалом и подкладкой в конце шва. - В конце алюминиевой проволоки постоянно формируется шарик после сваривания. Всегда обрезайте его между сварками. Это сэкономит много кончиков.

- держите новую пачку наконечников в ящике для инструментов, потому что Миг сварки алюминия, даже в хороший день, идет через несколько наконечников.

- На вертикальной поверхности при сварке нужно двигаться вверх. Это связано с тем, что при сварке вниз по вертикальной поверхности происходит потеря контроля над расплавленной сварочной лужей и ухудшается защита газом.

Безопасность

Безопасность является важным фактором при сварке алюминия или любого другого материала. Всегда используйте соответствующие средства защиты, такие как сварочный шлем с соответствующим номером оттенка линзы для защиты глаз (используйте более тёмные оттенки из-за более яркой дуги), перчатки для защиты от металлических искр и брызг, надлежащую обувь для защиты ног, используйте надлежащую вентиляцию, чтобы держать сварочный дым подальше от зоны дыхания.

Дефекты сварки, причины и способы их устранения

Рассмотрим различные виды дефектов сварного шва и методы их устранения или сведения к минимуму.

- Неполное проникновение часто вызвано недостаточным сварочным током при слишком высокой скорости хода сварки.

- чрезмерная пористость на поверхности шва вызвана пузырьками водородного газа, которые задерживаются в сварных швах при охлаждении. источником этого водорода являются масла, смазки или водяные пары, которые диссоциируются сварочной дугой. Чтобы контролировать пористость сварного шва, источники этих загрязнений должны быть устранены.

- Прогорание (расплавление), вызванное перегревом основного материала. Чтобы избежать прогорания увеличьте скорость движения и сделайте более короткие сварные швы. Сваривайте попеременно в разных местах детали, чтобы распределять нагрев. Используйте более толстый материал, либо измените конструкцию шва, сократите зазоры.

При сварке алюминия нет гарантированного способа избежать возникновения трещин. Разберёмся, какие можно применять меры, чтобы минимизировать вероятность растрескивания шва.

- Во-первых, выберите подходящую сварочную проволоку.

Алюминий усаживается примерно в два раза больше, чем сталь при охлаждении, поэтому он имеет большую склонность отрываться от основного металла, образуя трещину. Как правило, электродная проволока 4043 менее склонна к образованию трещин из-за её низкой твёрдости.

Алюминий усаживается примерно в два раза больше, чем сталь при охлаждении, поэтому он имеет большую склонность отрываться от основного металла, образуя трещину. Как правило, электродная проволока 4043 менее склонна к образованию трещин из-за её низкой твёрдости. - Второй рекомендацией по предотвращению появления трещин будет тщательная чистка алюминия перед сваркой, что напрямую влияет на прочность сварочного шва.

- Если завариваете уже имеющуюся трещину, то нужно просверлить её концы. Отверстий с диаметром 2–3 мм будет достаточно. Это поможет предотвратить повторное растрескивание сварочного шва.

- Следующей рекомендацией по предотвращению возникновения трещины при сварке алюминия является правильная фиксация соединения двух свариваемых деталей. Зажим деталей должен быть не слишком свободным, но и не чрезмерным. Жесткий зажим предотвращает усадку, которая, в свою очередь, приводит к появлению трещин.

Достаточная фиксация просто надёжно удерживает детали вместе.

Достаточная фиксация просто надёжно удерживает детали вместе. - Для предотвращения возникновения трещины можно посоветовать сваривать точками или стежками с периодической короткой паузой для остывания. Это обеспечивает балансировку напряжений по мере того, как вы продвигаетесь.

- Не следует резко останавливать сварку в конце шва, иначе образуется кратер, в котором возникает трещина при остывании металла. Как было упоминалось выше, в разделе «сварка алюминия полуавтоматом», нужно ускорить движение горелки в конце шва, потом вернуться примерно на 2 см, чтобы заполнить кратер. Также можно использовать подкладку в конце сварного шва (а также в начале, для компенсации «холодного пуска»). Подкладка может располагаться только в конце и начале соединения с выходом за его пределы или располагаться полностью под всем швом в виде ленты. То есть, шов будет остановлен дальше концов свариваемых деталей, не создавая кратера.

Печатать статью

Полуавтоматическая сварка алюминия — Полуавтоматическая сварка — MIG/MAG

#1 Александр Николаевич

Отправлено 19 February 2011 09:42

Вопросы Специалистам:

1. По какой причине возникает нарушение электрического контакта между медным наконечником и подаваемой проволокой? Это ведет к местному повреждению проволоки и ее застреванию и залому. Как следует подбирать наконечник и его чистить?

2. По какой причине после нескольких секунд работы может затрудняться стабильное движение проволоки.

3. Какие особенности конструкции имеет полуавтомат, специально предназначенный для сварки алюминия.

4. Где желательно располагать ролики протяжки проволоки на горелки или в начале рукава?

5. Какой бы полуавтоматический аппарата для сварки алюминия вы бы посоветовали приобрести?

Рабочий материал: Проволока 1. 0 мм, изделие алюминия 3мм

0 мм, изделие алюминия 3мм

Заранее всеми благодарен за помощь.

- Наверх

- Вставить ник

#2 tig

Отправлено 19 February 2011 10:30

5 В принципе без разницы. Необходимо лиш сменить полярность(+ на массу) и иметь запас по току. Для Ваших задач зватит и 150А, но запас не помешает.

4 На горелке предпочтительней, но она станет тяжелой и не удобной при самостоятельном изготовлении.

3 4-х роликовый механизм подачи, минимальное усилие сжатия, канавки U образные без насечки.

1, 2 вопросы взаимосвязаны-желательно применять наконечники для алюминия(визуально ничем не отличаются от простых, но в конце маркировки стоит буква А. Канал для св. проволоки тефлоновый (для более легкого скольжения проволоки), насечка роликов делает проволоку шероховатой что затрудняет движение. Продувать сжатым воздухом канал-любой мусор, пыль, стружка затрудняют движение проволоки. Наконечники не чистят. Любой задир в канале это уже плохой контакт, искрение и залипание проволоки.

Продувать сжатым воздухом канал-любой мусор, пыль, стружка затрудняют движение проволоки. Наконечники не чистят. Любой задир в канале это уже плохой контакт, искрение и залипание проволоки.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#3 Mykola

Отправлено 19 February 2011 12:46

Александр Николаевич

Полуавтоматическая сварка алюминиевых сплавов рекомендуется на толщинах более 3мм с использованием формирующей подкладки с канавкой. Сварка ведется на ОБРАТНОЙ полярности!

Детали и присадочную проволоку следует ограждать от всяческого контакта с черным металлом, поэтому все вспомогательные механизмы придется выполнить из алюминия или цветных сплавов. Конечно, предпочтительнее механизмы тянущего типа, но современные 4-х роликовые механизмы вполне справляются с задачей при шлангах небольшой длины. Полуавтомат лучше выбрать синергетического типа, где уже в программе прописаны режимы сварки алюминиевых сплавов в импульсном режиме.

Конечно, предпочтительнее механизмы тянущего типа, но современные 4-х роликовые механизмы вполне справляются с задачей при шлангах небольшой длины. Полуавтомат лучше выбрать синергетического типа, где уже в программе прописаны режимы сварки алюминиевых сплавов в импульсном режиме.

- Наверх

- Вставить ник

#4 Александр Николаевич

Отправлено 19 February 2011 13:31

Огромное спасибо за ответы на поставленные мою вопросы, но один вопрос всё таки требует особого внимания: «Какой аппарат следует приобрести для сварки алюминия, меня интересует именно марка?»

По поводу смены полярности. Арарат у нас Сатурн 301, но изначально использовался для стали, после решили попробовать алюминий, т.е. на самом аппарате имеется разъем для подключения горелки, а другой разъем для массы, и как их переставить местами, чтобы получить обратную полярность я не понимаю.

Фото нашего аппарата.

Прикрепленные изображения

- Наверх

- Вставить ник

#5 Александр Николаевич

Отправлено 19 February 2011 13:39

И ещё вопрос. Как следует подготавливать алюминий перед сваркой?

- Наверх

- Вставить ник

#6 Mykola

Отправлено 19 February 2011 15:07

Александр Николаевич

Перекинуть провода в аппарате, для электрика не составит труда. Если уж «подсели» на поставщика оборудования от EWM, то лучше не заводить в фирме букет от разных производителей. Тот же Saturn 301, но укомплектованный блоком управления M2.40, даст 24 стандартные программы.

Если уж «подсели» на поставщика оборудования от EWM, то лучше не заводить в фирме букет от разных производителей. Тот же Saturn 301, но укомплектованный блоком управления M2.40, даст 24 стандартные программы.

А по поводу подготовки алюминия, то (ИМХО): форум не то место, где повышают квалификацию и изучают тонкости технологии. Нужно читать специальную литературу и выбирать приемлемые для своего предприятия способы.

- Наверх

- Вставить ник

#7 Evgen

Отправлено 19 February 2011 15:12

Это ведет к местному повреждению проволоки и ее застреванию и залому.

«торможение» в «гусаке» происходит не из-за того, что пропадает электрический контакт между наконечником и проволокой(иначе при выключенном источнике проволока бв тоже с трудом продвигалась через наконечник), а по причине кратковременного, возможно многократного корочения, образую эффект залипания. Это если причина действительно в контакте.

Это если причина действительно в контакте.

В принципе без разницы. Необходимо лиш сменить полярность(+ на массу)

это прямая полярность, для алюминия обратная на П/А

Обратная полярность практически во всех П/А по умолчанию.

Да и далеко не все П/А успешно варят алюминий. «Насрать» то конечно можно, но лучше. если источник «заточен» под алюминий.

И ещё вопрос. Как следует подготавливать алюминий перед сваркой?

В большинстве случаев обычной механической очистки достаточно, а вообще имеет значение и объем сварки и геометрия и состояние входящих материалов и возможности предприятия.

- Наверх

- Вставить ник

#8 Mykola

Отправлено 19 February 2011 15:24

Что касается упомянутого Сатурна, то в каталоге о нем сказано:

ОБЛАСТЬ ПРИМЕНЕНИЯ

Сварка МИГ/МАГ стандартная применяется с короткой, смешанной и

капельной дугой при использовании аргона, газовых смесей и Co

? Материалы: Низко- и высоколегированные стали, а также

алюминиевые сплавы, электроды из сплошной или порошковой

проволоки

? Металлоперерабатывающие предприятия, промышленность,

например, заводские ремонтные мастерские, ремонтные мастерские

для транспортных средств и сельскохозяйственной техники,

изготовление распределительных шкафов и систем вентиляции,

металлоконструкций, машиностроение, монтажные работы,

вспомогательные работы на производстве

Если будете выбирать оборудование от EWM, то с упором на будущее, лучше будут аппараты с технологией PHOENIX.

- Наверх

- Вставить ник

#9 Mykola

Отправлено 19 February 2011 15:56

В большинстве случаев обычной механической очистки достаточно

К этому следует заметить, что применение абразивных инструментов недопустимо.

- Наверх

- Вставить ник

#10 Александр Николаевич

Отправлено 19 February 2011 16:22

Спасибо всем, но вы так и не ответили, есть ли специализированные полуавтоматические аппараты для сварки алюминия, я уверен что есть, мне просто нужно помочь какой лучше приобрести.

- Наверх

- Вставить ник

#11 Mykola

Отправлено 19 February 2011 17:21

Александр Николаевич

Если не ответили, значит слишком специфические Ваши запросы. До которых не додумались производители, чтобы выделять сварку алюминия в отдельную отрасль…

- Наверх

- Вставить ник

#12 blazen79

Отправлено 19 February 2011 17:24

Наверное аппараты заточенные под алюминий.

- Наверх

- Вставить ник

#13 Mykola

Отправлено 19 February 2011 17:51

blazen79

Не нашлось, значит, таких безумных «точильщиков». ..

..

- Наверх

- Вставить ник

#14 Evgen

Отправлено 19 February 2011 17:51

Александр Николаевич, В принципе некоторых производителей в комплексе есть источники с отличительными технологиями именно для сварки алюминия. Есть варианты у кемппи, Fronius TPS 2700 AluEdition, видел несколько источников из про-линейки, но мне например продукция Линкольна больше импонирует, да и варианты у них интересные. У них есть источники например Invertec V350-Pro+ Cobramatic, Power MIG 300, 350 МР на технологиях Wave Form Control, Puls-on-Puls(под алюминий), хорошее сочетание для алюминия с ихним же подающим типа Push-Pull. Можете позвонить в местное представительство Линкольна, поинтересоваться(наверное в первую очередь стоимостью ) качеством, у них наверняка есть образцы

- Наверх

- Вставить ник

#15 tig

Отправлено 19 February 2011 19:22

Необходимо лиш сменить полярность(+ на массу)

Прошу прощения за ошибку. — на массу

— на массу

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

- Наверх

- Вставить ник

#16 Evgen

Отправлено 02 March 2011 14:27

Александр Николаевич, Ну что, выбрали что-то, или ценники не очень радуют?

- Наверх

- Вставить ник

#17 fav

Отправлено 04 May 2011 11:25

много что тут уже сказали, от себя добавлю.. может кому будет полезно. При МП сварке алюминиевой проволокой во избежании обрывов и наматывания бороды на ролики подающего механизма старайтесь держать рукав горелки с минимальными перегибами, в том числе саму горелку лучше выбирать где гусак имеет минимальный изгиб

- Наверх

- Вставить ник

#18 Kemppi

Отправлено 14 July 2011 07:33

Александр Николаевич! Отвечаю на ваш

вопрос:

1. По какой причине возникает нарушение электрического контакта между медным наконечником и подаваемой проволокой? Это ведет к местному повреждению проволоки и ее застреванию и залому. Как следует подбирать наконечник и его чистить?

По какой причине возникает нарушение электрического контакта между медным наконечником и подаваемой проволокой? Это ведет к местному повреждению проволоки и ее застреванию и залому. Как следует подбирать наконечник и его чистить?

ответ:

1. Для сварки алюминия нужно использовать специальный

Специальный наконечник, в котором есть некие добавки и, под алюминий отверстие в наконечнике немного больше чем для стальной проволоки. Так же может понадобиться антипригарный спрей.

- Наверх

- Вставить ник

#19 Gefest

Отправлено 16 July 2011 13:22

кто скажет за аппарат multi 250 k говорят что этот аппарат бесподобен для сварки алюминия полуавтоматом

- Наверх

- Вставить ник

#20 митька51

Отправлено 16 July 2011 22:05

Имхо мое мнение,любой полуавтомат сможет сваривать алюминий. Только нужно правильно подобрать толщину проволоки под свариваемый металл и ток и стерильную чистоту поверхности.

Только нужно правильно подобрать толщину проволоки под свариваемый металл и ток и стерильную чистоту поверхности.

- Наверх

- Вставить ник

Сварка алюминия полуавтоматом (MIG/MAG) | Тиберис

0

На сумму: 0 р.

Алюминий без преувеличения является одним из наиболее часто используемых человеком металлов. Но, проводить над ним сварочные работы из-за особых химических свойств намного сложнее, чем с обыкновенной сталью, особенно если вы не являетесь специалистом сварочного дела. И все же, для этого существует весьма удобный способ, требующий меньше навыков– сварка алюминия полуавтоматом (MIG/MAG), позволяющая легко преодолеть сопротивление тончайшей оксидной пленки металла и в результате получить отличное соединение. Подробнее об этом способе вы узнаете из нашей статьи.

Подробнее об этом способе вы узнаете из нашей статьи.

Содержание

- Что представляет собой сварка алюминия полуавтоматом

- Чем отличается сварка алюминия полуавтоматом от аргонодугового метода

- Особенности и преимущества сварки алюминия сварочной проволокой

- Требования к оборудованию и расходным материалам

- Выбор сварочного полуавтомата для сварки алюминия

- Видео полуавтоматической сварки алюминия

Сварка алюминия и его сплавов полуавтоматом (MIG/MAG-сварка) производится сварочной проволокой (некоторые сварщики употребляют название — плавящийся электрод) для алюминия и сплавов в среде газа или самозащитной проволокой. При этом для защиты алюминия от окисления используется инертный газ, чаще всего аргон. Подача присадочной проволоки происходит автоматически, а перемещение горелки сварщик осуществляет вручную.

Сварка алюминия полуавтоматом без газа не рекомендуется к применению и встречается гораздо реже, так как в этом случае:

- значительно повышается пористость шва и уменьшается его прочность;

- застывший шлак плохо отделяется;

- присутствует сильное разбрызгивание металла.

Единственной серьезной причиной, благодаря которой такой способ сварки все же используется, является его очевидная дешевизна. Поэтому сварка алюминия полуавтоматом без аргона распространена среди кустарей-одиночек, экономящих на качестве сварного шва.

В отличие от стали алюминий обладает гораздо большей теплопроводностью, поэтому при работе с ним скорость подачи проволоки увеличивается, а поверхность массивных свариваемых изделий необходимо дополнительно прогревать.

Чаще всего сварку алюминия полуавтоматом используют для сварочных работ в промышленных масштабах, в том числе в авиационной и судостроительной промышленности. Тем более, что в этом случае используются:

- высококачественный инертный газ и присадочная проволока;

- труд профессиональных сварщиков;

- дорогостоящее профессиональное оборудование.

Вместе, эти три важнейших фактора обеспечивают первоклассный результат.

Чем отличается сварка алюминия полуавтоматом от аргонодугового (TIG) метода

Основных отличий всего несколько:

- Главное отличие этих двух методов заключается в типе используемого электрода.

Для аргонодуговой сварки используются электроды из тугоплавкого вольфрама, а при MIG-сварке применяется алюминиевая проволока.

Для аргонодуговой сварки используются электроды из тугоплавкого вольфрама, а при MIG-сварке применяется алюминиевая проволока. - Кроме того, аргонодуговой метод предназначен лишь для ручной сварки.

- Аргонодуговой сваркой завариваются более ответственные участки из-за более высокой прочности соединения.

- Сварка вольфрамовым электродом (TIG) требует больше денежных затрат на расходные материалы (комплектующие).

Аргонодуговой метод является весьма распространенным на производстве и в бытовых условиях, поэтому заслуживает более подробного описания, которое вы можете изучить по ссылке.

Сварочный полуавтомат для сварки алюминия может быть оснащен стандартными функциями и с импульсным режимом. Использование последнего дает больший эффект, так как под воздействием мощного импульса происходит моментальное пробивание оксидной пленки на поверхности свариваемого изделия. Каждая капля расплавленного алюминия из проволоки в момент действия импульса высокого напряжения вдавливается в поверхность. В результате значительно повышается качество сварного шва при значительном уменьшении разбрызгивания металла.

В результате значительно повышается качество сварного шва при значительном уменьшении разбрызгивания металла.

Особенности и преимущества сварки алюминия полуавтоматом

У сварки алюминия полуавтоматом есть несомненные преимущества, а также некоторые особенности. К ним относятся:

- Высокая производительность. По сравнению с аргонодуговой сваркой скорость возрастает в три раза.

- Простота. Этот метод значительно проще, чем аргонодуговой, им легко может овладеть даже любитель. Поэтому сварка алюминия полуавтоматом своими руками представляется вполне обыденным делом.

- Важность наличия импульсного режима в полуавтомате. Так как в этом случае эффективность выполнения сварочных работ и качество шва на выходе значительно возрастают.

- Необходимость использования высококачественной сварочной проволоки (присадки). В противном случае стабильность и эффективность процесса сварки может серьезно пострадать.

- Для алюминия чаще всего выставляют подачу проволоки на 15-20% выше, чем для той же толщины черного металла (стали) и приблизительно на 30 процентов больше напряжения.

Требования к оборудованию и расходным материалам

Чтобы окончательно разобраться с вопросом, можно ли полуавтоматом варить алюминий, необходимо четко уяснить дополнительные требования к используемому оборудованию и расходным материалам:

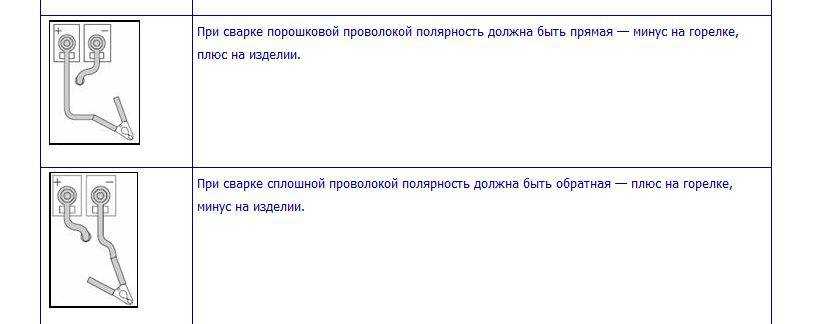

- Ток должен иметь обязательно обратную полярность, потому что в таком случае оксидная пленка не разрушается.

- Механизм подачи проволоки должен иметь четыре ролика, так как мягкий алюминий легко сминается при возникновении сопротивления в момент подачи. Важно, чтобы ролик был U-образный, гладкий и без насечек. На картинке справа хоть и правильной формы, но с насечками- такой не подойдет.

- Диаметр проволоки должен быть меньше, чем у наконечника, так как при нагреве алюминий расширяется сильнее, чем сталь. Для сварки рекомендуем использовать проволоку — AlMg5 по ссылке или её аналоги.

- Желательно использовать чистый аргон в качестве инертного газа, так как в этом случае обеспечивается максимальное качество сварного шва