Подготовка к работе сварочного полуавтомата

Сварочный полуавтомат, как и любой другой агрегат, требует определённой подготовительной работы перед эксплуатацией. Для начала оборудуйте устройство колёсами и рукоятками, если этого предполагается конструкцией приобретённой вами модели.

Все основные элементы управления сварочным полуавтоматом располагаются на лицевой панели, не приступайте к работе, пока внимательно с ними не ознакомитесь.

Воспользовавшись переключателем регулировки сварочного тока, вы сможете устанавливать нужный вам режим сварки, выбирая глубину в 1 мм, или ту, которую потребует сварка более толстых деталей.

Проведение точечной сварки будет более удобным, если модель оснащена таймером включения, как у аппарата BlueWeld 203/2. Регулировка скорости подаваемой проволоки осуществляется при помощи отдельного переключателя.

Различные модели устройства предлагают разные варианты сварочных пистолетов и кабелей массы. Они могут иметь разъём или быть неразъёмными.

Все технические характеристики устройства подробно описываются производителями в документации к нему, однако, самая важная и востребованная информация обычно указывается в таблице на корпусе аппарата. Не забывайте периодически заглядывать в эту памятку, чтобы эксплуатировать устройство строго в соответствии с техническими условиями.

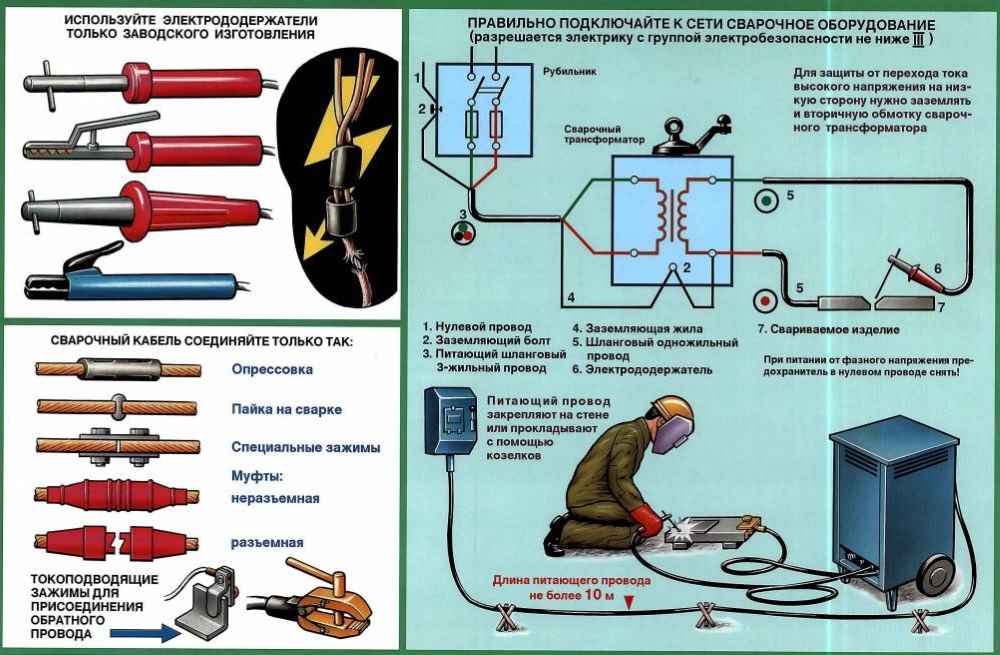

Не подключайте сварочный полуавтомат к электрической сети, если она не оборудована предохранителями и если вы не уверены, что её мощность соотносится с требованиями аппарата.

Устанавливая сварочную проволоку, будьте внимательны. Посадочный диаметр катушек разнится, поэтому в некоторых случаях не обойтись без адаптеров. Использование подающих роликов, направляющего шланга и наконечника сварочного пистолета осуществляется в соответствии с типом и диаметром проволоки. Сверить диаметр бороздки вы сможете согласно маркировке сбоку на ролике, и если размер не соответствует, ведущий ролик следует перевернуть или сменить.

Регулировка проволоки осуществляется путём поджатия регулировочного валика и тут важно не переусердствовать, так как сильно пережатая проволока существенно затруднит подачу. Слишком слабое зажатие тоже ни к чему хорошему не приведёт, поэтому проявите в этом случае своё чувство меры.

Слишком слабое зажатие тоже ни к чему хорошему не приведёт, поэтому проявите в этом случае своё чувство меры.

Не допускайте перегибов рукава при подаче. Прежде чем выдвинуть проволоку, необходимо снять сопло и наконечник. Удерживая кнопку на горелке, следует вывести проволоку не более, чем на 15 см. После чего поставьте на место снятые детали и обрежьте излишки проволоки.

Имейте в виду, что подающие ролики и контактные наконечники для алюминиевой, порошковой и стальной проволоки являются расходным материалом. Не помешает иметь эти элементы в запасе.

Последний этап подготовки к работе сварочного полуавтомата – подсоединение баллона с защитным газом. Выбор газа определяется типом сварки: для алюминия используют аргон, для нержавейки – аргон и его смеси, для обычной стали – аргон, углекислоту и их смеси. Подключите баллон к аппарату через редуктор и зафиксируйте металлическими хомутами. Аппарат готов, можно приступать к сварке.

Безопасность – прежде всего, поэтому желательно проводить сварочные работы в специальной плотной одежде, защитных рукавицах и в маске.

Полуавтоматическая сварка и ее виды. Особенности подготовки к работе.

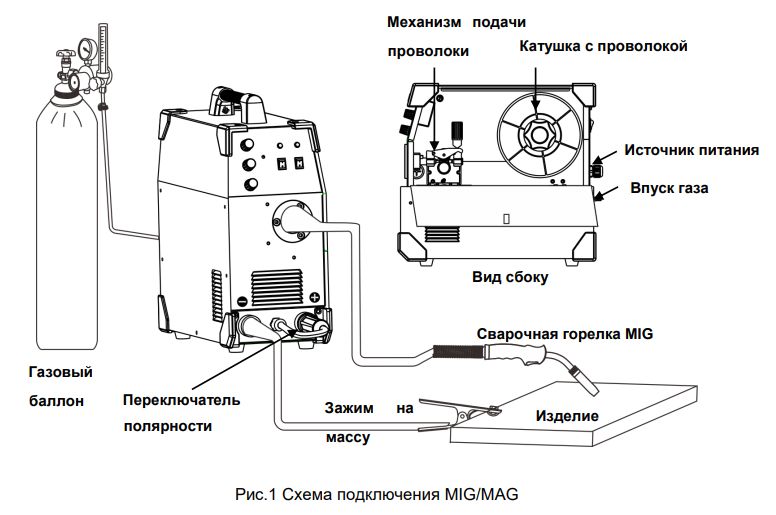

Для ремонта кузовов автомобилей часто применяется сварка с использованием полуавтомата(метод сварки MIG/MAG). Стоит отметить, что полуавтоматическая сварка является безопасным и лёгким в использовании процессом, обеспечивающим надёжное соединение деталей. При этом коробление практически не наблюдается.

- 1. Полуавтоматическая сварка — это

- 2. Принцип работы полуавтомата

- 3. Правила работы с полуавтоматом

- 4. Сварка полуавтоматом без применения газа

- 5. Сварочный полуавтомат для газовой среды

- 6.

Как выбрать сварочный аппарат

Как выбрать сварочный аппарат - 7. Подготовка сварочного аппарата к работе

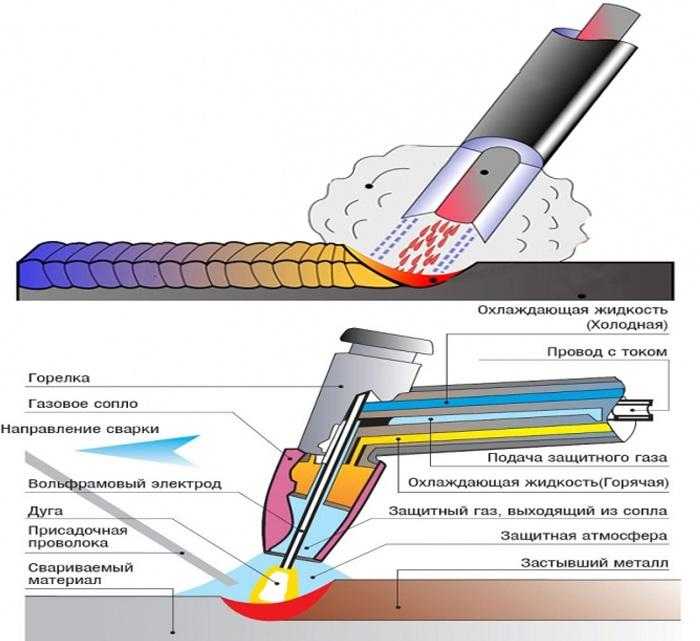

Разновидность дуговой сварки, во время которой процесс приварки происходит за счет одновременной автоматической подачи электродной проволоки с воздействием на нее защитным газом.

Защитный газ используемый при сварке полностью защищает нагретые и расплавленные основные и электродные материалы от воздействия воздуха, который как замедляет процесс варки, так и полностью может ее остановить.

Далее мы рассмотрим основные принципы работы с полуавтоматом, выбор и подготовку данного вида инструмента.

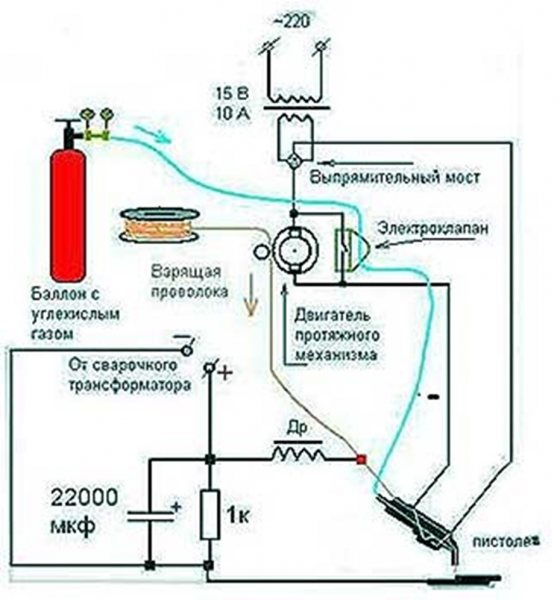

Принцип работы полуавтоматаСварочные полуавтоматы в большинстве своём являются простым оборудованием. Основные его части – регулируемый источник постоянного тока, который и обеспечивает подачу сварочного напряжения, а также специальный механизм, предназначенный для подачи сварочной проволоки в зону сварочной дуги, причём подача выполняется с регулируемой скоростью.

Дуга имеет надёжную защиту, благодаря потоку газа, создаваемого горелкой, куда он попадает от баллона с тем самым газом. Настройка скорости подачи электрода и напряжения сварки происходит одновременно.

Как уже было сказано, сварочная проволока должна подаваться в зону дуги со строго определённой скоростью. Только в этом случае процесс сварки будет протекать стабильно. В противном случае при малейшем перерыве в подаче проволоки дуга обрывается, и это ведёт не только к снижению качества сварочного шва, но и к другим более серьёзным последствиям, к которым стоит отнести, в первую очередь, прожог шва, оплавление наконечника электрода и прочие отказы и дефекты.

Для качественной подачи необходимо перед работой проверить ведущие ролики. Необходимо, чтобы подающий ролик имел V-образную канавку, размер которой должен совпадать с размером проволоки, а также, чтобы эта канавка была в хорошем состоянии, то есть не была изношена.

Зачастую, когда люди сталкиваются с плохой подачей, они увеличивают усилие на зажим ведущих роликов, что может лишь ещё больше ухудшить подачу, поскольку проволока может деформироваться. Кроме того, можно испортить направляющий канал горелки всё по той же причине.

Кроме того, можно испортить направляющий канал горелки всё по той же причине.

Во время работы сварочная проволока проходит через горелку посредством направляющего канала, который с течением времени имеет тенденцию к загрязнению и износу. Вследствие чего сопротивление подачи электрода увеличивается, вплоть до полной остановки проволоки.

Такого допускать не следует, лучше вовремя заметить эти изменения и заменить направляющий канал на новый, устанавливая который нужно быть очень внимательным, поскольку при несоответствии его длины, внешнего и внутренних диаметров могут возникнуть серьёзные проблемы подачи. Другими словами, весь смысл замены теряется, и нормальная сварка по-прежнему невозможна.

Для того, чтобы снизить загрязнение проволоки, а также преждевременный износ направляющего канала, лучше выбирать полуавтомат с закрытым механизмом подачи. Такой подход к подаче проволоки заметно лучше защищает её от пыли, влаги, окисления и т.д.

Теперь пару слов о контактном наконечнике горелки, через который собственно сварочный ток и подаётся к электроду (сварочной проволоке). Понятное дело, что для качественной сварки проволока должна иметь качественный и надёжный контакт с этим наконечником. Необходимо следить за степенью износа этой части сварочного полуавтомата, чтобы своевременно заменить.

Понятное дело, что для качественной сварки проволока должна иметь качественный и надёжный контакт с этим наконечником. Необходимо следить за степенью износа этой части сварочного полуавтомата, чтобы своевременно заменить.

Все эти, казалось бы, мелочи имеют огромное значение для качественной сварки, выполняемой при помощи полуавтомата. Хорошее состояние оборудование – залог успеха, а плохой за ним уход – первый и самый верный шаг к появлению всевозможных неисправностей.

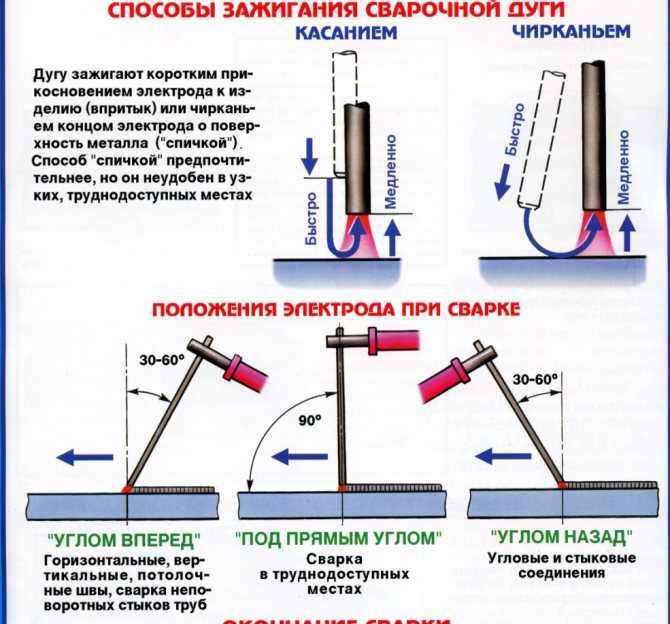

Правила работы с полуавтоматомПеречислим ряд требований, а точнее правил, которыми не стоит пренебрегать при применении сварочного автомата:

- Перед началом работы сварочным полуавтоматом следует внимательно изучить инструкцию по этого эксплуатации;

- при сварке нужно следить за строгой полярностью – «плюс» должен быть на горелке, а «минус» — на свариваемой детали;

- во избежание неприятных ситуаций, связанных с человеческими повреждениями, не следует при заправке проволоки в горелку направлять её сопло на себя или других людей.

Тут нужно быть очень внимательным, ведь проволока своим концом может проткнуть вам ладонь или другую часть тела;

Тут нужно быть очень внимательным, ведь проволока своим концом может проткнуть вам ладонь или другую часть тела; - категорически запрещается во время работы перемещать полуавтомат, потянув его за горелку или кабель, для этого существуют ручки;

- чтобы не повредить глаза и другие части лица работать сварочным полуавтоматом следует только в специальной защитной маске, имеющей светофильтр, маркировка которого должна соответствовать диапазону тока, используемого в сварке, а для дополнительной защиты следует использовать очки со стеклянными линзами, поскольку стекло не пропускает ультрафиолет;

- для долгой и безотказной работы устройства необходимо два раза в год прочищать все его внутренности от грязи и пыли;

- если в процессе внешнего осмотра прибора были обнаружены повреждения в кабеле или рукаве горелки, их нужно тут же устранить при помощи изоляционной ленты или термоусадочной трубки, а изношенные части и вовсе лучше заменить на новые;

- форма канавки должна чётко соответствовать материалу электрода: V-образная гладкая применяется для сплошной стальной проволоки, V–образная с насечками – для порошковой проволоки, U-образная – для сплавов и мягких металлов;

- во время работы запрещено прикасаться к токоведущим частям сварочного полуавтомата, а также работать со снятыми его крышками;

- помещение, в котором выполняется сварка, должно хорошо проветриваться, поскольку аэрозоли, выделяющиеся во время работы, чрезвычайно вредны;

- следует строго соблюдать правила пожарной безопасности;

- нельзя забывать о том, что во время сварки сварочный шов нагревается до очень высоких температур, поэтому строго запрещается прикасаться к этим местам;

- не секрет, что полуавтомат, как и всякий сварочный аппарат, является источником электромагнитного излучения, которое чрезвычайно вредно влияет на здоровье человека.

Не все люди могут работать в таких условиях, поэтому предварительно нужно пройти медицинский осмотр;

Не все люди могут работать в таких условиях, поэтому предварительно нужно пройти медицинский осмотр; - категорически запрещено сваривать сосуды и трубопроводы вместе с жидкостями, а также сосуды, в которых прежде хранились горючие и легковоспламеняющиеся жидкости;

- не стоит перенагружать полуавтомат, работайте только в условиях, предусмотренных в инструкции по эксплуатации, поскольку это, во-первых, опасно для здоровья работающего, а, во-вторых, сокращает ресурс работы самого полуавтомата;

- поскольку человек является носителем статического электричества, прикасаться к элементам электронной платы строго запрещается, в этом случае возможен их пробой;

- крышка ниши механизма подачи во время работы должна быть плотно и надёжно закрыта, дабы не стать источником травматизма оператора;

- сварка не должна выполняться в непрерывном режиме, нужно чередовать её с регламентируемыми перерывами, продолжительность которых и интервалы между ними должны быть выбраны в соответствии с рекомендациями производителей;

- во время работы сварочным полуавтоматом строго запрещено переключать ступени трансформатора, установленного на источнике сварочного тока;

- все работы по сварке следует выполнять только в специально предназначенной для этого одежде, кроме того, одежда должна быть полностью сухой, дабы защитить себя от возможного поражения электрическим током;

- расход защитного газа, который может быть аргоном, гелием, углекислым газом или их смесями, должен быть рассчитан оптимально, поскольку он в зоне дуги образует защитную среду, кроме того, газ должен быть выбран в соответствии с типом свариваемого материала, а также его толщиной.

Баллон должен быть закреплён горизонтально и достаточно надёжно.

Баллон должен быть закреплён горизонтально и достаточно надёжно.

Среди обширного количества видов сварок самой перспективной и востребованной становится сварка без использования газа.

Сварка полуавтоматом данного типа производится с помощью флюсовой проволоки или как ее называют специалисты сварочная порошковая проволока.

Флюсовая проволока это стальная трубка, но внутри данной трубки находится специальный порошок— сварочный флюс, похожий на обмазку обычных электродов.

Воздействуя на флюсовую проволоку с помощью высокой температуры получается сгорание флюса, которое обеспечивает защитное газовое облако в месте сварки. Сам процесс очень схож с обычной электродной сваркой.

Главное достоинство данного метода это отсутствие необходимости носить с собой газовые баллоны, огромный выбор материала с различными видами химических составов, с помощью которых можно формировать необходимые дуговые свойства и менять характеристику шва.

Так как сварка полуавтоматом схожа с обычной электродной, то происходит попадание шлака от сгоревшего флюса в сварочную зону, поэтому необходимо обеспечивать герметизацию сварочной поверхности. Для этого необходимо сверху готового шва наложить еще несколько новых.

Флюсовая проволока имеет низкую жесткость, поэтому ее подача к зоне сварки должна быть с небольшим усиленным нажатием, изгибы шланга полуавтоматической сварки попросту недопустимы.

Крайне необходимо соблюдать условия полярности фазного провода и «массы»

Слева вы видите полярность сварки без использования газа, а справа с использованием газа при сварке.

Для того, чтобы начать процесс необходимо подключить источник питания следующим способом: минус к держателю горелки, а плюс к свариваемой поверхности. В случае сварки с использованием защитного газа, происходит подключение в обратном порядке.

Данный метод подключения питания обеспечивает высокую температуру для плавления флюса и образование защитной газовой среды.

Основные преимущества безгазовой сварки:

- Простота сварочного процесса

- Отсутствие необходимости в газовом баллоне

- Быстрая скорость осуществления работы

Сварочный полуавтомат предназначенный для работы в защитной газовой среде это новый, набирающий популярность вид сварки. За последние 20 лет использование данного вида сварки достигло больших масштабов.

Этот тип сварки предполагает два вида работ это:

MIG (Metal Insert Gas) — сваривание происходит с воздействием инертного газа, к примеру аргона, а также других видов газовых смесей.

MAG (Metal Active Gas) — процесс сваривания металла с использованием активного газа, к примеру это углекислый газ.

Использование газовых баллонов не позволяет мобильно произвести сварку в любых условиях, однако при стационарном использовании этот вид сварки самый лучший и аналогов у него нет.

Процесс сварки осуществляется при подаче электродной проволоки, в состав которой входит кремний и марганец в зону сварки совместно с углекислым газом.

Таким образом создается защитная среда для электрода и сварочно поверхности от действия окружающей среды.

Преимущество данной сварки это возможность контролировать процесс, также к достоинствам сварки в газовой среде относят экономию времени, потому как при безгазовой сварке необходимо менять электроды и очищать сварочные швы от шлака.

Качество работ с использованием защитной газовой среды намного превосходит безгазовую сварку, но и здесь есть небольшие нюансы.

Рассмотрим их на примере качества швов. При использовании активного газа СО2 шов будет иметь чешуйчатый внешний вид и граты т.е. эффект прилипших шариков. В то же время при использовании смеси газов аргона в количестве 80% и углекислого газа 20% соответственно шов имеет гладкую и ровную поверхность, не требующую дополнительной обработки.

В последние годы для работы сварочных автоматов полуавтоматического типа получило широкое распространение применение инверторные типы источников питания вместо источника переменного тока. Это обусловлено такими плюсами как:

- Малый вес прибора

- Плавная регулировка напряжения, а значит безопасность выполнения работы

- Низкая нагрузка на электросеть, что в свою очередь приводит к бесперебойной работе других электро потребляющих приборов в помещении.

- Горелка, различающаяся по типу мощности и способам охлаждения

- Механизм подачи проволоки.

Он включает в себя способ подачи, регулирование скорости и количество прижимных роликов

Он включает в себя способ подачи, регулирование скорости и количество прижимных роликов - Шланг, который различается по диаметру

- Газовый редуктор, который в обязательном порядке должен иметь два манометра.

Выбирая полуавтоматический сварочный аппарат следует учитывать толщину металла, который будет находиться под воздействием сварки, какую длину шва производит аппарат, а также условия выполнения сварочных работ.

Перед покупкой необходимо уточнить все вышеуказанные параметры, так как это поможет выбрать подходящий именно для вас аппарат.

Подбирать сварочный аппарат необходимо по следующей методике:

- Выбор начинается с выяснения задач, для которых приобретается аппарат

- При выборе обращайте внимание на качество сварочного аппарата, прочитайте информацию о заводе-изготовителе и изучите отзывы о нем и об аппарате. Также обратите внимание на стоимость, которая не может быть ниже средней.

- Если вы выбираете маломощный аппарат, то следует учесть что он способен обрабатывать исключительно небольшие поверхности.

- В месте покупке узнайте особенности гарантии, наличие сервисных центров и доступность расходных материалов и запчастей к аппарату, таких как токопроводящие наконечники, сопла для горелки, изоляционные втулки, подающие спирали и ролики.

Как любой вид деятельности проведение сварочных работ предполагает соблюдение правил подготовки к процессу, это позволит обеспечить безопасность и качественность самого процесса.

Перед началом работы нужно подготовить сварочную поверхность для избежания появления пор. Для этого с поверхности нужно удалить пыль, мусор, грязь, влагу, масло, а также ржавчину размеров до 30 мм от края зазора.

Очистку поверхности можно провести металлической щеткой, стальной щеткой по металлу, ветошью, пескоструйным аппаратом, затем нужно обезжирить и протравить.

Также необходимо подготовить сварочный аппарат, для этого необходимо соблюсти следующие этапы подготовки:

- Проверяем заземление аппарата.

Любое варочное оборудование нужно проверить на наличие присоединения к заземляющему проводнику. Отсутствие или неисправность угрожает безопасности процесса сварки.

Любое варочное оборудование нужно проверить на наличие присоединения к заземляющему проводнику. Отсутствие или неисправность угрожает безопасности процесса сварки. - Проверяем напряжение сети. Многие аппараты чувствительны к скачкам напряжения и могут выходит из строя. Поэтому напряжение в сети должно быть стабильным.

- Выбираем режим сварочного аппарата. Современные полуавтоматы имеют множество режимов сварки и ее регулировку. С помощью них можно подстроить сварку под свариваемый материал и характер сварки.

- Перед началом работы нужно отрегулировать диаметр наконечника, он должен быть на несколько миллиметров больше чем размер проволоки.

- Проверяем регулировку наконечника и подающего механизма. Если эти элементы расстроены и настроены неправильно это может привести к ошибкам в работе или к порче свариваемого материала.

- Проверяем качество проволоки. Она должна быть ровная без заусенцев, вмятин и различного род царапин.

Поделиться:

Ручной, полуавтоматический или автоматизированный: какой тип системы сборки вам подходит?

При выборе системы сборки для вашего производственного процесса существует широкий спектр решений от ручного, полуавтоматического и автоматического. Если вы не знакомы с автоматизацией, может быть трудно определить, в какую сторону идти.

К нам часто обращаются потенциальные клиенты со словами: «Мой начальник сказал мне, что мне нужна автоматизация». Проблема в том, что автоматизация может оказаться неправильным решением для вашего производственного процесса. Важно понимать цели продукта, который вы собираете, и то, как вы можете оправдать затраты, связанные с его усовершенствованием. Вот несколько вопросов, которые следует задать себе при выборе системы сборки.

Какие типы сборочных систем существуют?

Системы ручной сборки обычно представляют собой отдельные рабочие места для каждого этапа процесса сборки. Товар передается вручную от станции к станции поштучно или партиями. Однако существует множество вариаций ручной сборки. Например, вы также можете использовать единую сборочную линию с ручным передаточным конвейером. В этом случае рабочие стоят на определенной станции вдоль линии и вручную проталкивают продукт по линии по мере его сборки. Обычно это делается в меньших объемах, а не в производственных циклах.

Полуавтоматические системы, вероятно, составляют самую широкую часть спектра сборочных систем. Они могут включать минимальную помощь оператора, например, ручную загрузку и/или выгрузку всей системы. Или это может потребовать много труда, например, ручная проверка на каждой станции, чтобы позволить автоматизированному конвейеру продолжать движение по сборочной линии. Ключевым моментом для этого типа сборки является то, что он включает в себя как ручные функции, так и машинную сборку.

В INVOTEC Engineering мы рассматриваем полностью автоматические системы как решения, не требующие вмешательства человека. Это означает, что продукт загружается в системы подачи или может быть перенесен из другой системы, которая автоматически загружается на следующий этап процесса сборки. Затем автоматизированная система выполняет всю сборку, включая тестирование, проверку и разгрузку. Если есть человеческое взаимодействие, это может быть так же просто, как отвечать на системные подсказки.

Как узнать, какой из них подходит для вашего производственного процесса?

При выборе системы сборки ваш бюджет и объемы во многом определяют, какой тип подойдет вам лучше всего. В INVOTEC мы рекомендуем нашим клиентам сначала выполнить расчет окупаемости инвестиций, чтобы определить баланс между стоимостью и функциями для них и их системы сборки. Это приведет их к решению, которое удовлетворит их бюджетные потребности в течение всего срока службы машины, а также их производственные цели для продукта. Вы можете прочитать, как работать с этим процессом здесь, Изменение производственного процесса: сколько нужно инвестировать .

Вы можете прочитать, как работать с этим процессом здесь, Изменение производственного процесса: сколько нужно инвестировать .

При этом каждый тип сборки может подходить для различных производственных целей. Системы ручной сборки, например, часто используются, когда компания хочет сделать свою систему более эффективной, менее громоздкой или уменьшить эргономические проблемы для своих работников. Эти системы могут включать в себя недавно разработанные приспособления или небольшие изменения процесса. Системы ручной сборки обычно не обеспечивают значительного увеличения производства или значительного сокращения брака.

Мы также видим, что многие компании используют системы ручной сборки, когда их продукция не поддается автоматизации. Это может быть связано со сложной последовательностью в сборочной системе или с деталью, имеющей особую функцию или форму. В этих случаях ручная сборка может быть единственным вариантом производителя.

Полуавтоматические системы полезны для компаний, которым необходимо улучшить производственный процесс, но которые не могут полностью отказаться от помощи оператора. Продукты, используемые в этих системах, могут выиграть от некоторой автоматизации, но некоторые аспекты сборки слишком сложны для надежной полной автоматизации. Это может быть связано с тем, что поступающие детали не могут быть экономично поданы, или объемы не оправдывают полностью автоматическую систему. Многие компании используют этот вариант, чтобы реализовать значительные улучшения процесса, сохраняя при этом адаптируемость действий оператора.

Продукты, используемые в этих системах, могут выиграть от некоторой автоматизации, но некоторые аспекты сборки слишком сложны для надежной полной автоматизации. Это может быть связано с тем, что поступающие детали не могут быть экономично поданы, или объемы не оправдывают полностью автоматическую систему. Многие компании используют этот вариант, чтобы реализовать значительные улучшения процесса, сохраняя при этом адаптируемость действий оператора.

Полностью автоматизированные системы часто используются компаниями, которые хотят увеличить производство продукции, поддающейся автоматической подаче и сборке, объемы которой требуют увеличения производительности. Эти компании, как правило, уже используют автоматизированное оборудование на своих предприятиях и стремятся снизить долгосрочные затраты, не нанимая дополнительных рабочих. Многие компании предполагают, что ручная сборка дешевле автоматизированной. Однако, если учесть долгосрочную окупаемость вашего оборудования, автоматизация может быть более экономичной для вашей компании.

Определяет ли тип сборки, с кем мне следует работать?

Да. Вам нужно будет не только решить, какой тип сборочной системы вам нужен, но и найти подходящего производителя оборудования, который поможет вам правильно разработать решение. Есть компании, специализирующиеся на ручной сборке оборудования. Из них делают светильники и автономные станции. Это было бы хорошим выбором, если вы знаете, что собираетесь придерживаться ручной сборки в течение следующих нескольких лет.

Точно так же поставщик автоматизации используется для комплектации полностью автоматизированных систем для крупных производителей. Они будут изо всех сил пытаться уделить вашему ручному приспособлению или станции необходимое внимание, не рекомендуя дополнительные функции, которые даст вам автоматизированная машина. В конечном счете, они могут быть предрасположены к большей автоматизации, чем вам может понадобиться.

Лучший производитель оборудования для компании, которая не уверена в том, какой подход лучше всего подходит ей, — это партнер, предлагающий полный спектр решений. Эти компании смогут работать с вами, чтобы определить наилучшее решение для ваших производственных целей и масштабировать проект в соответствии с вашими конкретными потребностями. Вот статья, которая может быть полезна при выборе правильного партнера-производителя.

Эти компании смогут работать с вами, чтобы определить наилучшее решение для ваших производственных целей и масштабировать проект в соответствии с вашими конкретными потребностями. Вот статья, которая может быть полезна при выборе правильного партнера-производителя.

Монтажные системы могут быть сложным решением. Если вы рассматриваете возможность автоматизации своего процесса, необходимо учитывать множество факторов, и вы можете нервничать, принимая это решение самостоятельно. Проведите исследование, прежде чем выбрать решение, и обязательно найдите производителя нестандартного оборудования, которому вы можете доверять, чтобы помочь вам найти лучшее решение для ваших нужд.

Вернуться к истории успехаСледующая запись >

Поделиться этой публикацией

Полуавтоматическое устройство для приготовления лекарств GRI-FILL® 4.0

Продукты > Роботизированные и другие устройства для смешивания > Полуавтоматическое устройство для приготовления лекарств GRI-FILL® 4. 0

0

GRIFOLS

Gri-fill® 4.0 предназначен для повышения эффективности и качества приготовления смешанных стерильных продуктов. Gri-fill компактен, прост в установке и легко адаптируется к различным рабочим местам для микширования.

Безопасность пациента

- Чрезвычайно точное дозирование с помощью объемного и/или перистальтического насоса для автоматического наполнения,

- Снижение риска загрязнения и человеческой ошибки,

- Производственные проверки и верификация,

- Идентификация лекарств и конечных контейнеров со считыванием штрих-кода,

- Безопасность пользователя | Простота использования,

- Уменьшение повторяющихся стрессов и травм от уколов иглой,

- Совместимость с устройствами для передачи лекарств закрытой системы (CSTD),

- Простое соединение с наборами и контейнерами,

- Интуитивно понятное управление и процедуры очистки.

Безопасность пользователя | Простота использования

- Уменьшение повторяющегося стресса и травм от укола иглой,

- Совместимость с устройствами для передачи лекарств закрытой системы (CSTD),

- Простое соединение с наборами и контейнерами,

- Интуитивно понятное управление и процедуры очистки.

Действует | Гибкий

- Дозы из одного или двух исходных растворов регенерируют флакон, выводят из последнего контейнера в том же цикле устройства,

- Адаптируется к различным емкостям для исходных растворов (флаконы, пакеты, бутылки) и различным конечным емкостям: Gri-BagR®, мешки, шприцы, эластомерные насосы, кассеты и т. д.

- Возможность печати пользовательских идентификационных тегов (пациентов и групп).

Соединение

- Получить препараты и информацию о пациенте из интерфейса электронной медицинской карты (EMR),

- Удаленный доступ к Gri-fill с компьютера фармацевта,

- Облегченный протокол доступа к каталогам (LDAP) с централизованной аутентификацией пользователей.

Два рабочих режима

- Автономный режим для одного устройства,

- Центральный режим до пяти устройств Gri-fill с общей базой данных,

- Программное обеспечение для управления через веб-интерфейс,

- Облегчает оптимальное управление заказами на наладку,

- Обеспечивает отслеживание составных препаратов в режиме реального времени,

- Обеспечивает гибкие настройки с помощью настраиваемых параметров процесса,

- Предоставляет отчеты о готовности,

- Предоставляет полный журнал аудита процесса подготовки, изменений пользователей и событий интеграции.