Хонингование блока цилиндров

Что понимают под хонингованием?

Хонингование — это одна из форм тонкой обработки резанием для достижения точно круглых отверстий при выдерживании определённого качества поверхности. Речь идёт о разнообразно применяемом в промышленности методе окончательной обработки отверстий и цилиндров. В зависимости от случая обработки, хонингование служит для достижения точно определённых шероховатостей, структур поверхности, а также для достижения супергладких поверхностей (последнее — не для рабочих поверхностей цилиндров двигателей внутреннего сгорания).

Процесс хонингования происходит при постоянном соприкосновении поверхностей инструмента и заготовки. Снятие материала происходит при геометрически неопределённом резании благодаря собранным в хонинговальных брусках шлифовальным средствам (связанное зерно). Хонинговальные бруски помещены в хонинговальных головках, которые можно через зубчатые рейки или конусные механизмы устанавливать радиально и плоскопараллельно; тем самым достигается давление прижима.

Изображение 2 |

Цель хонингования

При окончательной обработке хонингованием возможно не только получение отверстий или цилиндров с желаемыми диаметрами и качеством внутренней поверхности. Также погрешности в геометрии отверстий, возникшие при предыдущей обработке, которые, соотв., не смогли быть устранены, могут быть исправлены.

Сопоставление хонингования серого чугуна с хонингованием алюминия

В отличие от хонингования серого чугуна, шероховатость внутренней поверхности цилиндра у алюминиево-кремниевых рабочих поверхностей не зависит от величины зерна применяемых абразивных брусков и достижимой тем самым глубины обработки структуры хонингования (перекрёстная сетка шлифовочных штрихов). Профиль шероховатости определяется намного более размером зерна имеющихся при ALUSIL® первичных кристаллов кремния и глубины их раскрытия

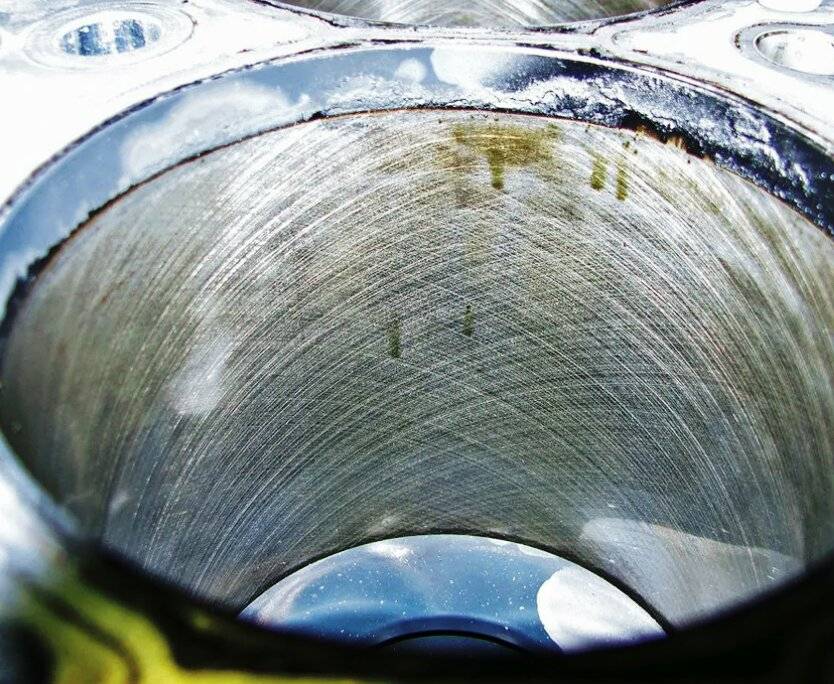

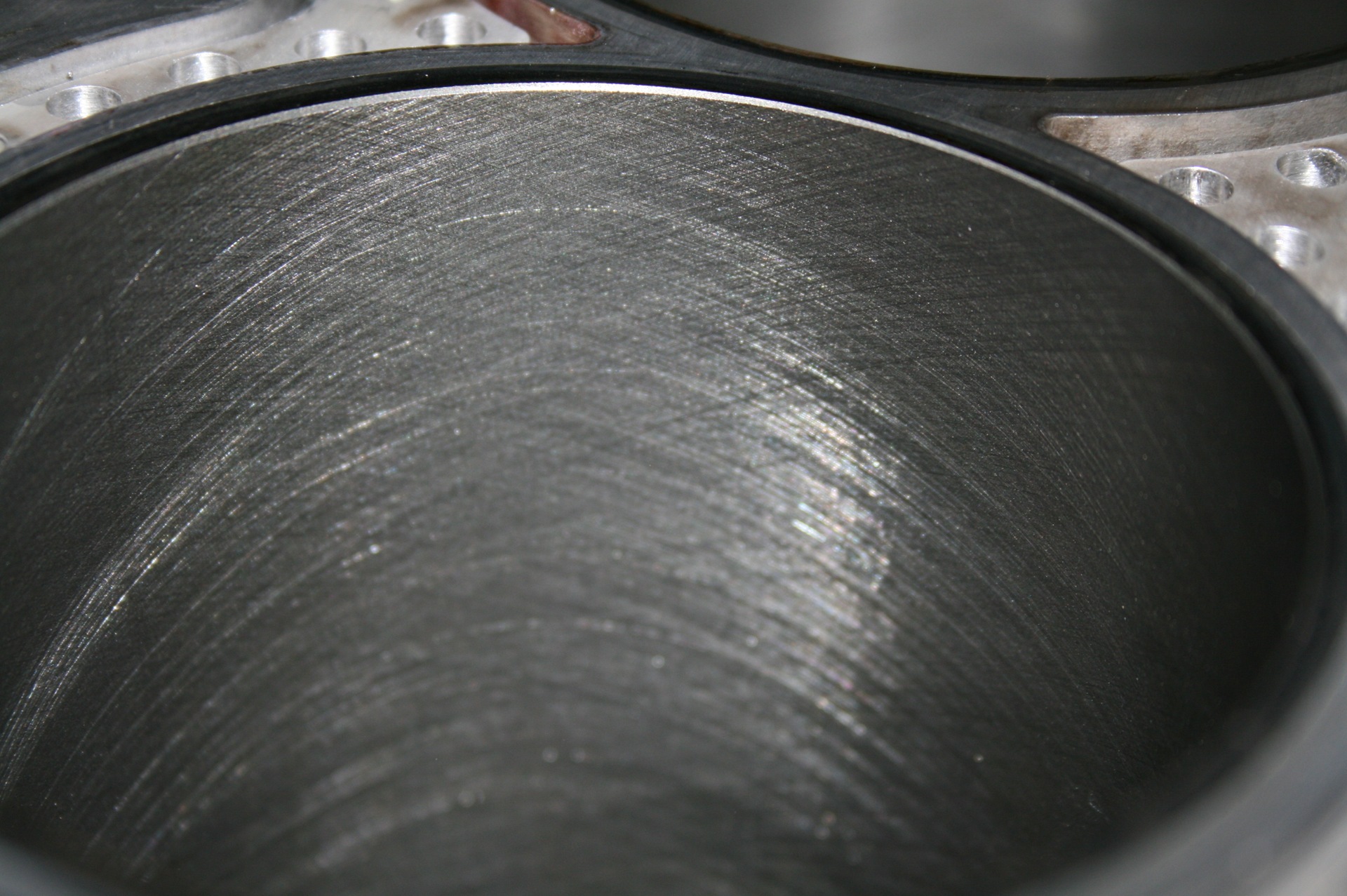

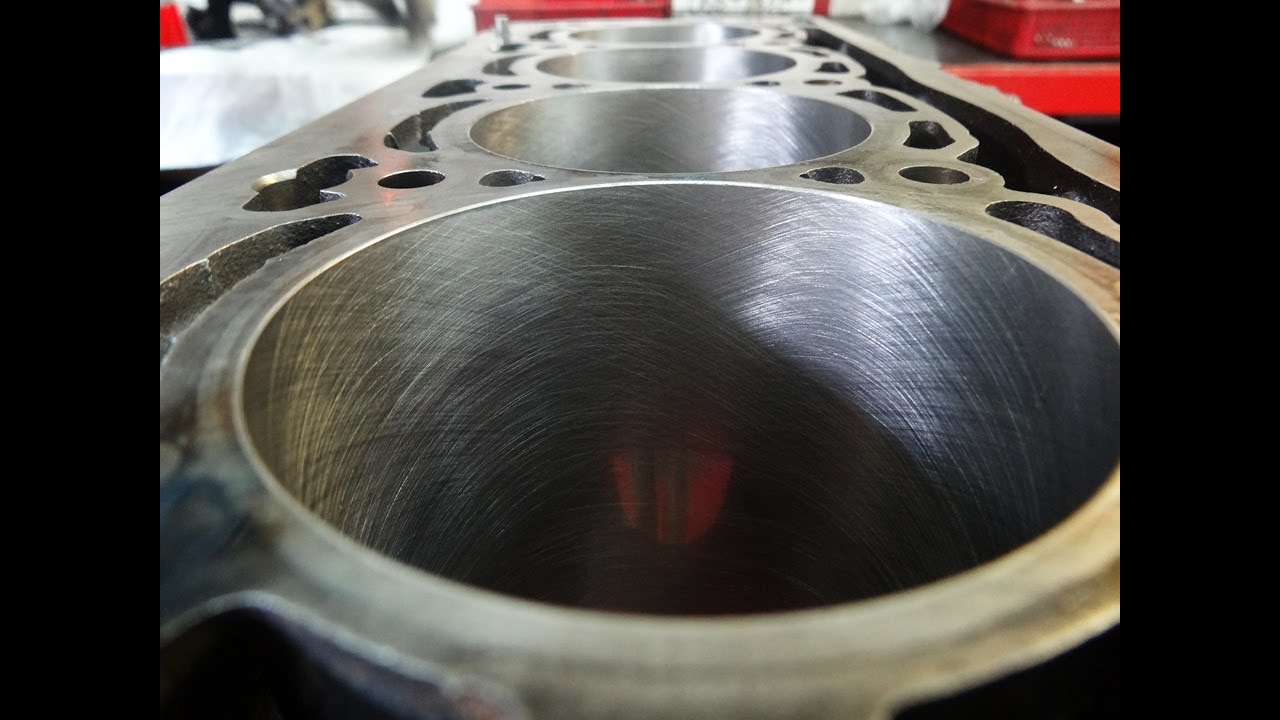

Различия между хонингованной поверхностью цилиндра из серого чугуна и поверхностью ALUSIL® представлены ниже. На изображении 1 показана рельефная хонингованная поверхность из серого чугуна и соответствующий рисунок шероховатости, в то время как на изображении 2 показана поверхность ALUSIL®c рисунком шероховатости.

Характерная для рабочих поверхностей цилиндра структура поверхности (перекрёстная сетка шлифовочных штрихов) — это углубления (долины) для задержания масла, и возвышенности (плато), образованные при хонинговании на различных рабочих операциях. Плато, представляющие собой рабочие поверхности для поршневых колец, образуются при последней рабочей операции, хонинговании возвышенностей, обрезкой вершин профиля. Поэтому давление прижима брусков, угол хонингования, величина зерна и скорость хонингования являются при хонинговании серого чугуна важными параметрами для достижения правильной топографии поверхностей.

Плато, представляющие собой рабочие поверхности для поршневых колец, образуются при последней рабочей операции, хонинговании возвышенностей, обрезкой вершин профиля. Поэтому давление прижима брусков, угол хонингования, величина зерна и скорость хонингования являются при хонинговании серого чугуна важными параметрами для достижения правильной топографии поверхностей.

Важно!

Для получения безукоризненных результатов при хонинговании ALUSIL® следует тщательно следить за тем, чтобы кристаллы кремния резались чисто и не вырывались из внутренней поверхности. Это достигается только применением подходящих хонинговальных брусков и правильных параметров обработки.

При последующем раскрытии кристаллов кремния важным является, главным образом, глубина раскрытия. При механическом раскрытии зёрна кремния несколько округляются, что положительно влияет на скольжение поршневых колец. При раскрытии травлением возникающие при резании острые края кристаллов кремния не округляются, что при приработке ведёт к несколько большему износу поршневых колец.

Указание

Из-за сложности темы хонингование отверстий цилиндров из серого чугуна не рассматривается в рамках данной брошюры. Поэтому мы рекомендуем изучение нашей брошюры «Хонингование блоков цилиндров из серого чугуна».

У ALUSIL®-рабочих поверхностей цилиндров форма и величина интегрированных в алюминии кристаллов кремния образуют возвышения, по которым скользят поршни и поршневые кольца. Расстояние кристаллов кремния друг от друга определяет ширину и форму углублений профиля, в то время как глубина раскрытия соответствует глубине углублений профиля.

Требования к хонинговальному инструменту и обрабатывающим брускам

Хонинговальные инструменты

При обработке алюминия хонингование, а также процесс раскрытия должны производиться с помощью так называемых многобрусковых хонинговальных инструментов. Для достижения точной геометрии отверстий требуется от 5 до 8 расположенных по периметру обрабатывающих брусков (изобр. 1). Установка режущих брусков достигается у многобрусковых хонинговальных головок посредством центральной конической раздвижки с гидравлическим или электромеханическим приводом (изобр. 3). Наиболее подходящими являются станки, у которых установка хонинговальных брусков происходит гидравлически, и таким образом возможно очень точное регулирование давления и установки.

3). Наиболее подходящими являются станки, у которых установка хонинговальных брусков происходит гидравлически, и таким образом возможно очень точное регулирование давления и установки.

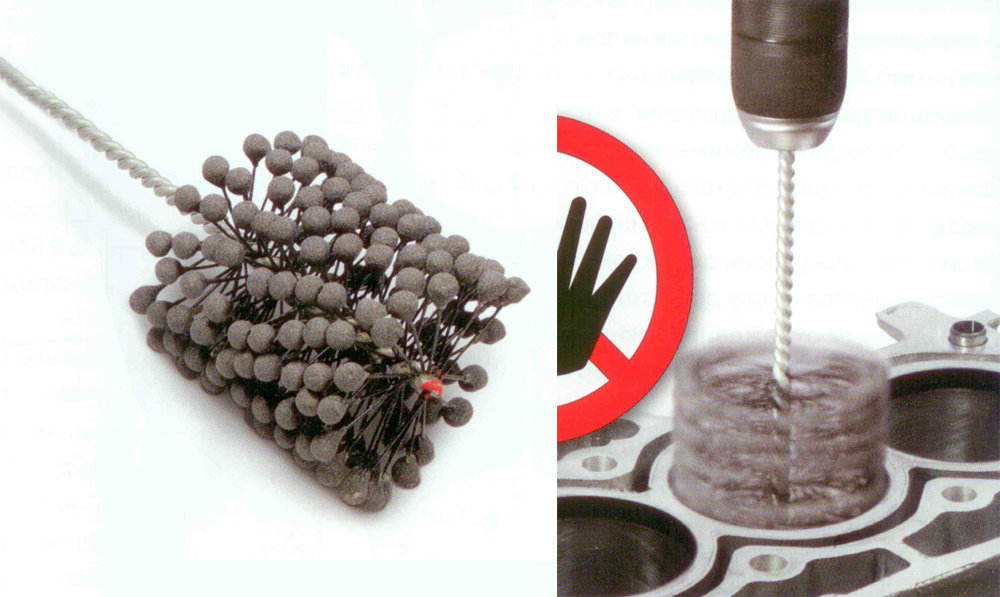

Механические устройства установки брусков от руки как у вышеназванной головки с зубчатой рейкой (изобр. 2) не позволяют установку с требуемой точностью. Особенно выдерживаемые при обработке алюминия низкие давления резания едва ли возможно при ручной установке правильно дозировать и устанавливать.

Поэтому стандартные хонинговальные инструменты с двумя или 4-мя хонинговальными брусками, раздвигаемые механически при помощи зубчатой рейки, непригодны для обработки алюминия. Требуемые качества поверхности и геометрии отверстия этим достичь невозможно. Кроме того, при хонинговании алюминия нельзя работать с направляющими планками.

Изображение 1

Изображение 2 |

Изображение 3

1.

2. Хонинговальный инструмент

3. Кольцевая пружина

4. Хонинговальный брусок

5. Хонинговальная головка

6. Установочный конус

Хонинговальные бруски

По причине особых требований при хонинговании алюминиевых рабочих поверхностей цилиндров применимы только абразивные бруски с алмазами на пластмассовой связке. Твёрдость алмазов обеспечивает точное резание интегрированных в алюминий кремниевых твёрдых фаз. Пластмассовая связка алмазных режущих брусков препятствует возникновению знакомых проблем, возникающих при хонинговании алюминия керамическими режущими брусками

Бруски являются и при мягком материале, как алюминий, самозатачивающимися, т. е., связка алмазов достаточно прочна для удержания алмазов в процессе хонингования, в то же время достаточно мягка, чтобы затупившиеся алмазные зёрна смогли бы вывалиться. Выдерживание параметров обработки препятствует разрушению, а также выламыванию интегрированных кристаллов кремния, и поверхность оптимально подготавливается к последующей операции раскрытия.

Изображение 4 |

Указание

Керамические хонинговальные бруски, в том виде как они многие годы при ремонте двигателей применяются и рекомендуются, не располагают требуемыми сегодня свойствами по обработке, а также требуемой технологической надёжностью. Абразивные средства на керамической связке из карбида кремния или корунда малопригодны для точного и чистого резания кристаллов кремния. Из-за твёрдости кристаллов кремния износостойкости керамических абразивных средств недостаточно для обеспечения достаточной стойкости при чистых результатах обработки.

Связка абразивных зёрен керамических хонинговальных брусков слишком тверда для обработки алюминиевых рабочих поверхностей цилиндров. Эффект самозатачивания у керамических хонинговальных брусков, как он проявляется при хонинговании серого чугуна вырыванием или откалыванием затупившихся режущих зёрен, при хонинговании алюминия не наступает. Тупые режущие зёрна остаются в бруске, что ведёт к возрастанию давления резания. Интегрированные в стенке цилиндра кристаллы кремния, составляющие необходимую пару скольжения для поршневых колец, не могут выдержать такого слишком высокого давления резания, вырываются и разрушаются. Далее, из-за избыточной смазки хонинговальных брусков алюминием, дело часто доходит до разрушения почти полностью обработанной поверхности цилиндра. Натёртый на хонинговальные бруски алюминий приводит при этом за несколько оборотов к спиральным царапинам на рабочей поверхности, которые делают всё хонингование непригодным.

Эффект самозатачивания у керамических хонинговальных брусков, как он проявляется при хонинговании серого чугуна вырыванием или откалыванием затупившихся режущих зёрен, при хонинговании алюминия не наступает. Тупые режущие зёрна остаются в бруске, что ведёт к возрастанию давления резания. Интегрированные в стенке цилиндра кристаллы кремния, составляющие необходимую пару скольжения для поршневых колец, не могут выдержать такого слишком высокого давления резания, вырываются и разрушаются. Далее, из-за избыточной смазки хонинговальных брусков алюминием, дело часто доходит до разрушения почти полностью обработанной поверхности цилиндра. Натёртый на хонинговальные бруски алюминий приводит при этом за несколько оборотов к спиральным царапинам на рабочей поверхности, которые делают всё хонингование непригодным.

Смазочно-охлаждающие средства при хонинговании и механическом раскрытии

В качестве смазочно-охлаждающего средства при KS-хонинговании, а также механическом раскрытии алюминия может применяться обычное, имеющееся в продаже хонинговальное масло. Его вязкость должна быть в пределах от низкой до средней. Высоковязкие (вязкотекучие) хонинговальные масла, а также водо-масляные эмульсии, не должны применяться в сочетании с предлагаемыми здесь обрабатывающими брусками.

Его вязкость должна быть в пределах от низкой до средней. Высоковязкие (вязкотекучие) хонинговальные масла, а также водо-масляные эмульсии, не должны применяться в сочетании с предлагаемыми здесь обрабатывающими брусками.

Важно!

Качество и состояние смазочно-охлаждающего средства существенно влияет на качество хонингования. Поэтому следует постоянно следить за тем, чтобы масло и масляные фильтры сменялись через регулярные промежутки времени.

Параметры обработки при хонинговании

В противоположность хонингованию серого чугуна, хонингование алюминия производится при более высоких оборотах и более медленной подаче. Тем самым получаются более пологие углы. Они оказались выгодными, по возможности, маленькими для поддержания размеров разрушения кремния. Также и прилегающее к хонинговальным брускам давление резания намного ниже, чем при хонинговании серого чугуна. Снимаемый алюминий очень мягок, его можно хорошо резать алмазными хонинговальными брусками. Благодаря меньшей твёрдости алюминиево-кремниевого сплава давление на стенку цилиндра не должно быть слишком высоким. Стенка цилиндра поддалась бы под высоким давлением, и геометрия отверстия бы ухудшилась (см. по данному вопросу «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра»). По этой причине ширина хонинговальных брусков, предлагаемых KS, составляет примерно только половину от, напр стандартных хонинговальных брусков на керамической основе. При одинаковом удельном давлении нажатия брусков при вдвое меньшей ширине хонинговальных брусков усилие нажатия, которым бруски прижимаются к рабочей поверхности цилиндра, может быть уменьшено вдвое (изобр. 2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

Благодаря меньшей твёрдости алюминиево-кремниевого сплава давление на стенку цилиндра не должно быть слишком высоким. Стенка цилиндра поддалась бы под высоким давлением, и геометрия отверстия бы ухудшилась (см. по данному вопросу «3.7.2. Геометрические погрешности из-за неправильной обработки цилиндра»). По этой причине ширина хонинговальных брусков, предлагаемых KS, составляет примерно только половину от, напр стандартных хонинговальных брусков на керамической основе. При одинаковом удельном давлении нажатия брусков при вдвое меньшей ширине хонинговальных брусков усилие нажатия, которым бруски прижимаются к рабочей поверхности цилиндра, может быть уменьшено вдвое (изобр. 2). Деформаций стенки цилиндра от слишком высоких усилий нажатия брусков можно при этом эффективно избегать и их уменьшать.

Изображение 2 |

Операция хонингования KS-алмазными хонинговальными брусками должна длиться, как минимум, по 90 секунд на каждое отверстие цилиндра. Меньшее время обработки указывает на слишком высокое давление нажатия брусков вкупе с более высоким их износом.

Меньшее время обработки указывает на слишком высокое давление нажатия брусков вкупе с более высоким их износом.

Указание!

Отверстия цилиндров от хонингования нагреваются. Из-за связанного с этим теплового расширения блока цилиндров проверка (замер) диаметров цилиндров должен быть произведён только после их охлаждения до температуры помещения.

Важно!

Для предотвращения замазывания брусков и улучшения смазки следует процесс хонингования прерывать на короткое время каждые 30 секунд обработки. Контакт бруска со стенкой цилиндра должен быть прерван. Обработка должна быть продолжена только тогда, если режущие поверхности вновь хорошо снабжены хонинговальным маслом и промыты. Для равномерного износа брусков в серийном производстве при обработке каждого нового отверстия цилиндра направление вращения хонинговального инструмента меняется на противоположное.

Параметры обработки при хонинговании Значение | ||

Рекомендуемое число оборотов при хонинговании | 250-350 1 /мин | |

Минимальное число оборотов при хонинговании | 200 1 /мин | |

Максимальное число оборотов при хонинговании | 400 1 /мин | |

Скорость подачи хонинговальной головки относительно числа оборотов | 1/мин | т/мин |

400 | 16 | |

350 | 14 | |

300 | 12 | |

200 8 | ||

Угол хонингования (произведение числа оборотов и скорости подачи) | 15-20° | |

Потребная величина снятия материала, относительно диаметра цилиндра | от 0,06 до 0,1 мм | |

Рекомендуемое давление нажатия брусков | 30 Н/см2 | |

Максимальное давление нажатия брусков | 40 Н/см2 | |

Общее время обработки отверстия цилиндра (приблизительное значение) | > = 90 s | |

Желаемая шероховатость поверхности (R2) | от 0,06 до 0,10 мм | |

Перебег хонинговальным бруском верхней и нижней мёртвых точек, относительно длины бруска | = 30% | |

Желаемая степень разрушения кристаллов кремния | 5-10% | |

Максимально допустимая степень разрушения кристаллов кремния | макс. | |

Допускаемая некруглость отверстия цилиндра (технологический допуск) | +/-6 um | |

Хонингование цилиндров: что нужно знать?

Автор afmedia На чтение 3 мин Просмотров 159 Опубликовано

Двигатель внутреннего сгорания – это сердце автомобиля. Для его беспроблемной работы нужна умеренная эксплуатация и своевременное обслуживание. Сегодня мы расскажем вам о том, что такое хонингование цилиндров двигателя.

Поможет нам в этом рассказе компания «РемЦех№3», которая занимается комплексным ремонтом двигателей в Казани. Специалисты компании в заводских условиях восстанавливают коленчатые валы, блоки цилиндров, головки блоков, воздушные компрессоры и карданные передачи.

Хонингование цилиндров в Казани делают опытные и добросовестные мастера на профессиональном оборудовании. Стоит отметить, что компания предоставляет услуги сервисам, а не частным лицам.

Стоит отметить, что компания предоставляет услуги сервисам, а не частным лицам.

Содержание

- Что нужно знать про хонингование цилиндров?

- Почему хонингование важно?

- Когда необходимо хонингование цилиндров?

- Другое использование хонингования

- Распространенные заблуждения относительно хонингования цилиндров

- Что нужно знать про хонингование цилиндров?

- Сколько хонингование снимает с цилиндра?

- Когда требуется ли хонингование цилиндров?

- Нужны ли мне новые кольца после хонингования?

Смазка цилиндров имеет решающее значение для правильной работы двигателя, обеспечивая хорошую производительность и длительный срок службы основных компонентов двигателя, таких как поршни и гильзы.

Почему хонингование важно?

Хонингование — это чистка абразивом (в отличие от операции, при которой образуется стружка), общие цели которой включают получение определенной поверхности или геометрии с очень точным допуском. При плановом техническом обслуживании, помимо калибровки диаметра гильзы цилиндра и визуального осмотра поверхности гильзы, следует тщательно проверять и при необходимости восстанавливать рисунок хонингования, качество поверхности гильзы, ее шероховатость. Качество поверхности гильзы очень важно для равномерного распределения смазочного масла и правильной работы поршневых колец.

При плановом техническом обслуживании, помимо калибровки диаметра гильзы цилиндра и визуального осмотра поверхности гильзы, следует тщательно проверять и при необходимости восстанавливать рисунок хонингования, качество поверхности гильзы, ее шероховатость. Качество поверхности гильзы очень важно для равномерного распределения смазочного масла и правильной работы поршневых колец.

Когда необходимо хонингование цилиндров?

Для получения ультрасовременной обработки поверхности без ущерба для производительности используется многоэтапный процесс хонингования, сочетающий грубое хонингование с пиковым хонингованием или хонингованием плато. Результат процесса хонингования зависит от многих параметров, включая тип станка, условия работы, инструменты, технологическую жидкость и, самое главное, опыт оператора.

Другое использование хонингования

Помимо восстановления качества поверхности, хонингование гильз можно также использовать для ремонта гильз, загрязненных каталитической пылью, которые имеют задиры, коррозионные повреждения, царапины и следы ударов. В таких случаях хонингование с использованием специальных режущих алмазных камней может удалить поврежденный материал и уберечь вкладыш от брака.

В таких случаях хонингование с использованием специальных режущих алмазных камней может удалить поврежденный материал и уберечь вкладыш от брака.

Владельцы автомобилей должны знать о некоторых распространенных заблуждениях относительно хонингования гильз цилиндров:

1. Метод хонингования не одинаков для всех вкладышей всех производителей. Разные футеровки требуют разной шероховатости и схем хонингования, которые, в свою очередь, требуют разных хонинговальных брусков и рычагов.

2. Хонинговальные бруски и инструменты должны содержаться в хорошем состоянии, так как они напрямую влияют на качество процедуры хонингования. Поврежденные шлифовальные камни или неправильная эксплуатация инструмента приведут к некачественным результатам.

3. Хонингование не является механической обработкой! Хотя хонингование может удалить материальные и поверхностные повреждения (особенно при использовании алмазных камней) и может незначительно улучшить общую геометрию линий.

Что нужно знать про хонингование цилиндров?

Сколько хонингование снимает с цилиндра?

При хонинговании (обработка абразивным потоком) количество удаления материала можно контролировать, чтобы удалить как можно меньше 002 дюйма. Это будет зависеть от каждого конкретного случая. Чем грубее исходная отделка поверхности, тем больше материала потребуется удалить для достижения наилучшей отделки.

Когда требуется ли хонингование цилиндров?

При замене поршневых колец на новые всегда предпочтительнее восстановить поверхность гильзы хонингованием! Хонингование создает небольшие карманы на поверхности гильзы, удерживая масло и обеспечивая надлежащую смазку цилиндра.

Нужны ли мне новые кольца после хонингования?

Да, новым кольцам нужна свежая отшлифованная поверхность для притирки, даже если исходный рисунок хонингования виден. Рисунок хонингования содержит жизненно важное масло для колец: он смазывает, охлаждает и удаляет частицы износа.

- Читайте на Автофокусе — 7 признаков, что автомобилю требуется покраска кузова (Ml)

: какие параметры следует использовать?

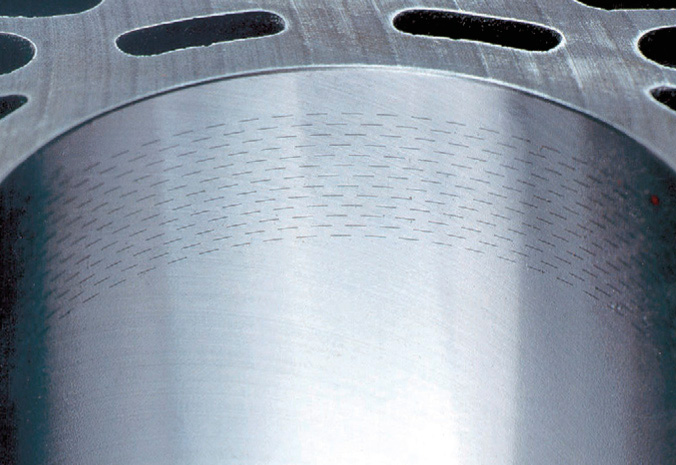

Все плоско-хонингованные поверхности не созданы одинаковыми. Изображение ниже является сердцем истории и центром этой статьи. На этом изображении вы видите три отшлифованные поверхности цилиндров с очень разными характеристиками. Как оказалось, каждым из них лучше всего управлять, используя разные наборы параметров текстуры поверхности.

Изображение ниже является сердцем истории и центром этой статьи. На этом изображении вы видите три отшлифованные поверхности цилиндров с очень разными характеристиками. Как оказалось, каждым из них лучше всего управлять, используя разные наборы параметров текстуры поверхности.

Три типа хонингованных поверхностей цилиндров. Мы увидим, что каждый из них требует различных параметров для их описания.

Обычные параметры высоты достаточны для однократно хонингованных поверхностей

Верхний профиль на изображении показывает обычную поверхность, выполненную за одну операцию хонингования. Текстура состоит из пиков и долин всех глубин. Долины могут быть немного глубже пиков, но ничего особенного. В течение начального периода обкатки работа двигателя изнашивает материал с более высокими пиками, оставляя поверхность с гладкими плато и впадинами между ними для удержания смазки.

Традиционных параметров шероховатости, таких как Ra (средняя шероховатость), Rz (высота шероховатости по 10 пунктам) и Rmr (соотношение материалов), часто бывает достаточно для управления операциями хонингования обычной однократно отшлифованной поверхности.

Обычных параметров (Ra, Rz, Rmr) часто бывает достаточно для описания однократно отшлифованных поверхностей.

Платохонингование приводит к параметрам семейства K

Несмотря на простоту изготовления, одинарные хонингованные поверхности имеют недостатки. Износ, который происходит во время обкатки, неизбежно создает нежелательные зазоры/протечки, а также мусор. Оба фактора могут снизить производительность двигателя.

По мере ужесточения стандартов выбросов и производительности производители начали создавать «плоские» поверхности, чтобы уменьшить приработку и улучшить герметизацию. При хонинговании плато используется грубое хонингование для создания впадин, за которым следует более тонкое хонингование для создания плато. На втором профиле показана «шлифованная» поверхность.

Но с этими улучшенными поверхностями возникла новая проблема: Ra, Rz и Rmr не могли надежно отличить плоскую хонингованную поверхность от одиночной хонингованной поверхности. Очень разные поверхности давали одинаковые значения параметров при работе с этим классом поверхностей.

Очень разные поверхности давали одинаковые значения параметров при работе с этим классом поверхностей.

Чтобы лучше описать и контролировать эти новые поверхности, исследователи разработали и применили семейство параметров Rk. Семейство Rk основано на кривой соотношения материалов, показанной ниже справа. Отдельные параметры (Rk, Rpk, Rmr1, Rvk, Rmr2) количественно определяют пики, впадины и режимы ядра. Они позволяют лучше контролировать хонингование плато, поскольку они больше ориентированы на отдельные геометрические формы внутри поверхности.

Параметры Rk хорошо подходят для описания плато-хонингованных поверхностей, которые имеют отчетливые плато, ядра и впадины.

Поверхности с высокими эксплуатационными характеристиками нуждаются в лучших параметрах: Q-параметры

Для высокопроизводительных приложений (например, дизельных и гоночных двигателей) требуются поверхности с более высокой плоскостностью, как в третьем из наших профилей.

Для этих применений производители создают очень гладкие плато с дискретными впадинами, чтобы оптимизировать трение, зазор и температуру двигателя практически без периода обкатки. Основной характеристикой этих поверхностей является резкое различие между пиками и впадинами. Существует четкая визуальная индикация того, где пики встречаются с долинами.

К сожалению, опять же, существующих параметров текстуры оказалось недостаточно для описания этих поверхностей. Когда поверхность чрезвычайно плоская, модель параметра Rk также не соответствует кривой соотношения материалов. Это становится очевидным на кривой соотношения материалов, показанной ниже. Глядя на зеленую область, мы видим, что на кривой нет точного положения, в котором плато сменяются впадинами (на что указывает левый угол большого зеленого треугольника). Таким образом, параметры Rmr2, а затем и Rvk становятся недостоверными.

В высокопроизводительном двигателе различие между плато и впадиной практически отсутствует, что делает параметры Rk ненадежными.

Для чрезвычайно плоской поверхности мы обращаемся к семейству параметров Q. Вместо использования кривой отношения материалов параметры Q основаны на кривой «материальной вероятности», показанной ниже справа. Эта кривая представляет собой кривую соотношения материалов с процентами, сопоставленными со стандартными отклонениями. При этом мы видим два различных распределения (плато и долины) как две четко линейные области. Кроме того, эти линейные области создают резкое колено на кривой. Параметры Q (Rpq, Rvq, Rmq), полученные из этой кривой, могут надежно различать режимы поверхности для чрезвычайно плоских поверхностей.

Для чрезвычайно плоских поверхностей параметры Q, основанные на кривой вероятности материала, являются наиболее надежными.

Когда следует использовать параметры K или Q?

Сегодня параметры K и Q указаны в стандарте ISO 13565, а также в других будущих стандартах 2D (профиль) и 3D (площадь). OmniSurf и OmniSurf3D компании Digital Metrology также включают оба набора параметров. К сожалению, в стандартах отсутствует «руководство пользователя», в котором говорится, когда использовать тот или иной набор параметров.

OmniSurf и OmniSurf3D компании Digital Metrology также включают оба набора параметров. К сожалению, в стандартах отсутствует «руководство пользователя», в котором говорится, когда использовать тот или иной набор параметров.

Мы обнаружили, что каждый набор параметров имеет свое применение. Параметры Q лучше всего работают на двухпроцессных поверхностях с дискретными режимами плато и долины. Однако параметры Q менее надежны, когда различие между плато и долинами более размыто. В некоторых случаях, когда поверхность не имеет отчетливого плато, стандартизированная математика для параметров Q может вообще не дать никаких результатов.

Параметры K хорошо подходят для многих поверхностей, для которых не требуются экстремальные плато. Сюда входят не только отверстия цилиндров, но и шестерни, подшипники, компоненты трансмиссии и многие другие поверхности, требующие определенной степени уплотнения и/или контроля трения.

K-параметры хорошо подходят для таких поверхностей, как верхний профиль, в то время как крайне плоские поверхности лучше всего описываются Q-параметрами.

И давайте не будем забывать Ра и Рз! Эти основные параметры по-прежнему обеспечивают полезную обратную связь для поверхностей с широким распределением пиков, впадин и промежуточных высот.

В любом случае, лучший способ проанализировать ваши поверхности с плоской хонинговкой — это исследовать и взаимодействовать с вашими данными. Одни только цифры могут не рассказать всей истории. Цифровая метрология OmniSurf и Программные пакеты OmniSurf3D предоставляют все три набора параметров вместе с мощными визуальными инструментами, которые помогут вам увидеть, что лучше всего подходит для ваших поверхностей.

У нас есть отличное видео здесь , показывающее анализ плато хонингования в программе OmniSurf3D. Если вы занимаетесь оттачиванием, вы должны потратить несколько минут, чтобы проверить, насколько быстро и легко вы можете исследовать свои поверхностные данные.

Посмотрите наше видео здесь об анализе хонингования плато OmniSurf3D.

На эту тему есть о чем поговорить. На самом деле, Digital Metrology даже предлагает консультации и семинары по анализу текстуры поверхности и платохонингованию. Если у вас есть вопросы или вы хотите узнать больше, позвоните нам или свяжитесь с нами .

Четыре вещи, которые должны знать пользователи Flex-Hone®

Платохонингование улучшает чистоту поверхности стенок цилиндров за счет уменьшения выпуклостей или пиков до одинаковой высоты и удаления разрезанного, порванного и складчатого металла.

Этот метод отделки поверхности также создает серию канавок или впадин в виде единой штриховки, как показано на изображении справа.

Наряду с улучшенным контролем и удержанием смазки плоскохонингование стенок цилиндров улучшает посадку и уплотнение поршневых колец. Платохонингование имеет много преимуществ, но вот четыре вещи, которые должны знать пользователи Flex-Hone®.

BRM Новаторское хонингование плато Компания Brush Research Manufacturing (BRM) первой разработала концепцию плоского хонингования. Сегодня пользователи Flex-Hone® устанавливают шариковые хонинговальные машины BRM в ручные электроинструменты или производственное оборудование, чтобы получить однородный рисунок с поперечной штриховкой по всей длине цилиндра. Напротив, хонинговальные бруски могут придавать неравномерную или однонаправленную штриховку.

Сегодня пользователи Flex-Hone® устанавливают шариковые хонинговальные машины BRM в ручные электроинструменты или производственное оборудование, чтобы получить однородный рисунок с поперечной штриховкой по всей длине цилиндра. Напротив, хонинговальные бруски могут придавать неравномерную или однонаправленную штриховку.

Поршни в цилиндре двигателя совершают возвратно-поступательное или возвратно-поступательное движение. Если стенки цилиндра имеют равномерную поперечную штриховку, движение поршня вверх будет распространять моторное масло в стороны и в обоих направлениях для полной смазки. Однако, если канавки расположены неравномерно, поршневые кольца будут иметь тенденцию вращаться или двигаться в направлении канавок.

Частота хода Приводы Угол поперечной штриховки Инструменты BRM Flex-Hone® не требуют специального обучения или инструктажа, но пользователи должны понимать, что угол, под которым пересекаются линии штриховки, может варьироваться.

30%

30%