способ получения термоупрочняемых хромовых покрытий — патент РФ 2147630

Изобретение относится к получению электрохимическим методом углеродсодержащих хромовых покрытий, твердость которых возрастает после термообработки. Для осаждения покрытий применяют электролиты при температуре менее 15°С, а весовые соотношения компонентов поддерживают в следующих пределах: по серной кислоте от 1:50 — 1:20 по отношению к хромовому ангидриду, по трехвалентному хрому 1: 40 -1:12 по отношению к хромовому ангидриду и по муравьиной кислоте не менее 3:1 по отношению к трехвалентному хрому и не более 1:2 по отношению к хромовому ангидриду. Сырые осадки термообрабатывают при температурах не более 500°С. Покрытия могут быть использованы в качестве упрочняющих и защитных для предотвращения износа и коррозии инструмента, деталей машин и механизмов. Изобретение обеспечивает повышение стабильности работы ванны, увеличение выхода по току до 50-60% и микротвердости покрытий до 2000 кг/мм2.

Формула изобретения

Способ получения зеркальных термоупрочняемых хромовых покрытий, включающий электрохимическое осаждение покрытий из водного раствора хромового ангидрида, серной кислоты, ионов трехвалентного хрома и муравьиной кислоты, отличающийся тем, что покрытия осаждают при температуре менее 15Описание изобретения к патенту

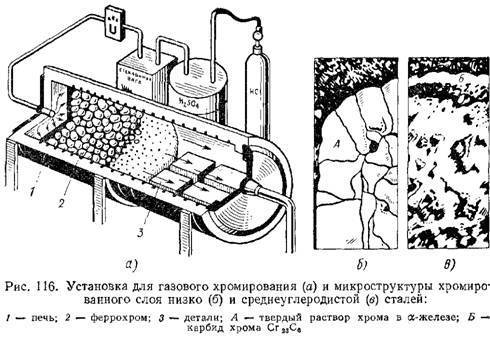

Изобретение относится к гальванотехнике, а более точно к получению электрохимическим методом углеродсодержащих хромовых покрытий, твердость которых возрастает после термообработки. Включение углерода в состав покрытий обеспечивается наличием в электролитах некоторых органических веществ, например: муравьиной кислоты, формальдегида, формамида, глиоксаля и др. Термоупрочняемые хромовые покрытия могут использоваться для уменьшения износа рабочих поверхностей инструмента, деталей машин и механизмов, эксплуатирующихся в условиях повышенных нагрузок при трении, высоких температур, агрессивной среды или при наличии абразивных частиц в зоне трения. Известны способы получения термоупрочняемых хромовых покрытий из электролитов на основе трехвалентного хрома /1-2/. Такие электролиты обладают недостаточной рассеивающей и кроющей способностью, не позволяют наносить покрытия большой толщины, трудны в эксплуатации и поэтому редко используются на практике. Известны способы нанесения обычных хромовых покрытий из электролитов на основе хромового ангидрида /3/. Однако максимальный выход по току в промышленных ваннах не превышает примерно 25%, а наивысшая микротвердость 1200 кг/мм

Включение углерода в состав покрытий обеспечивается наличием в электролитах некоторых органических веществ, например: муравьиной кислоты, формальдегида, формамида, глиоксаля и др. Термоупрочняемые хромовые покрытия могут использоваться для уменьшения износа рабочих поверхностей инструмента, деталей машин и механизмов, эксплуатирующихся в условиях повышенных нагрузок при трении, высоких температур, агрессивной среды или при наличии абразивных частиц в зоне трения. Известны способы получения термоупрочняемых хромовых покрытий из электролитов на основе трехвалентного хрома /1-2/. Такие электролиты обладают недостаточной рассеивающей и кроющей способностью, не позволяют наносить покрытия большой толщины, трудны в эксплуатации и поэтому редко используются на практике. Известны способы нанесения обычных хромовых покрытий из электролитов на основе хромового ангидрида /3/. Однако максимальный выход по току в промышленных ваннах не превышает примерно 25%, а наивысшая микротвердость 1200 кг/мм Кроме того, твердость обычных хромовых покрытий уменьшается после термообработки. Поэтому покрытия не рекомендуется использовать при температурах выше 450-500oC. Известен способ получения термоупрочняемых аморфных хромовых покрытий из ванн на основе шестивалентного хрома /4/. Способ включает нанесение покрытий при температурах ниже 45oC. Оптимальной температурой в соответствии с литературными данными является температура 30oC /5/. Процесс осаждения покрытий /4/ характеризуется высокой скоростью окисления органических добавок и, как следствие, быстрым накоплением трехвалентного хрома в составе электролита. В результате длительность использования электролита без корректировки его состава не превышает нескольких часов. При понижении температур эксплуатации ниже 15 oC покрытия из приведенных в /4/ составов электролитов не осаждаются. Выход по току для электролитов /4/ не превышает 25%, что сопоставимо с выходом по току, который может быть получен на обычных ваннах /3/.

Кроме того, твердость обычных хромовых покрытий уменьшается после термообработки. Поэтому покрытия не рекомендуется использовать при температурах выше 450-500oC. Известен способ получения термоупрочняемых аморфных хромовых покрытий из ванн на основе шестивалентного хрома /4/. Способ включает нанесение покрытий при температурах ниже 45oC. Оптимальной температурой в соответствии с литературными данными является температура 30oC /5/. Процесс осаждения покрытий /4/ характеризуется высокой скоростью окисления органических добавок и, как следствие, быстрым накоплением трехвалентного хрома в составе электролита. В результате длительность использования электролита без корректировки его состава не превышает нескольких часов. При понижении температур эксплуатации ниже 15 oC покрытия из приведенных в /4/ составов электролитов не осаждаются. Выход по току для электролитов /4/ не превышает 25%, что сопоставимо с выходом по току, который может быть получен на обычных ваннах /3/. Микротвердость сырых аморфных хромовых покрытий составляет 950 кг/мм2, а микротвердость термообработанных при температурах выше 500oC по данным /5/ не превышает 1800 кг/мм2. Сравнительно высокие температуры термообработки могут привести при получении покрытий на стальных деталях к отпуску материала основы, что в ряде приложений является недопустимым. Уменьшение температур термообработки до приемлемого уровня 350-400oC обеспечивает повышение микротвердости покрытий до 1200-1500 кг/мм2, что может быть недостаточным, учитывая, что максимальная твердость покрытий из промышленных ванн хромирования составляет 1200 кг/мм

Микротвердость сырых аморфных хромовых покрытий составляет 950 кг/мм2, а микротвердость термообработанных при температурах выше 500oC по данным /5/ не превышает 1800 кг/мм2. Сравнительно высокие температуры термообработки могут привести при получении покрытий на стальных деталях к отпуску материала основы, что в ряде приложений является недопустимым. Уменьшение температур термообработки до приемлемого уровня 350-400oC обеспечивает повышение микротвердости покрытий до 1200-1500 кг/мм2, что может быть недостаточным, учитывая, что максимальная твердость покрытий из промышленных ванн хромирования составляет 1200 кг/мм Изобретение основано на обнаружении того факта, что для электролита, содержащего в своем составе вышеперечисленные вещества, возможно осаждение зеркальных покрытий при понижении температур его эксплуатации до температур замерзания, при условии, что выдерживаются определенные весовые соотношения между его компонентами. Кроме того, было обнаружено увеличение выхода по току и твердости термоупрочненных покрытий по мере уменьшения температуры их осаждения. В соответствии с предлагаемым решением температура эксплуатации электролита составляет менее 15oC. Минимальная температура эксплуатации определяется температурой замерзания электролита и зависит от состава электролита. Скорость окисления муравьиной кислоты в этом диапазоне температур существенно ниже, в результате появляется возможность эксплуатировать электролит в непрерывном режиме. Избыток трехвалентного хрома, учитывая невысокую скорость его накопления, может удаляться путем электрохимического окисления на анодах непосредственно во время осаждения покрытий в соответствии с известными рекомендациями /3/.

Изобретение основано на обнаружении того факта, что для электролита, содержащего в своем составе вышеперечисленные вещества, возможно осаждение зеркальных покрытий при понижении температур его эксплуатации до температур замерзания, при условии, что выдерживаются определенные весовые соотношения между его компонентами. Кроме того, было обнаружено увеличение выхода по току и твердости термоупрочненных покрытий по мере уменьшения температуры их осаждения. В соответствии с предлагаемым решением температура эксплуатации электролита составляет менее 15oC. Минимальная температура эксплуатации определяется температурой замерзания электролита и зависит от состава электролита. Скорость окисления муравьиной кислоты в этом диапазоне температур существенно ниже, в результате появляется возможность эксплуатировать электролит в непрерывном режиме. Избыток трехвалентного хрома, учитывая невысокую скорость его накопления, может удаляться путем электрохимического окисления на анодах непосредственно во время осаждения покрытий в соответствии с известными рекомендациями /3/.

Рассеивающая способность наоборот наивысшая для разбавленных электролитов. Поэтому выбор рабочей концентрации осуществляется исходя из требований к равномерности покрытий на поверхности изделий. Наиболее часто используется так называемый стандартный электролит с концентрацией хромового ангидрида 250 г/л. Также хорошо известны разбавленный — 150 г/л и концентрированный — 400 г/л электролиты. Рекомендуемое в /4/ весовое соотношение между серной кислотой и хромовым ангидридом выбирается в диапазоне 1:2 — 1:40, предпочтительно 1:5 — 1:30. Действительно, принципиально возможно осаждение аморфных хромовых покрытий в указанном диапазоне концентраций, однако с повышением концентрации серной кислоты ухудшается рассеивающая способность электролита, уменьшается выход по току. В соответствии с полученными результатами минимальная концентрация серной кислоты, при которой покрытия становятся зеркальными, составляет примерно 1:50 по отношению к хромовому ангидриду, а при концентрациях выше 1:20 уменьшается рассеивающая способность электролита и начинает уменьшаться выход по току.

Рассеивающая способность наоборот наивысшая для разбавленных электролитов. Поэтому выбор рабочей концентрации осуществляется исходя из требований к равномерности покрытий на поверхности изделий. Наиболее часто используется так называемый стандартный электролит с концентрацией хромового ангидрида 250 г/л. Также хорошо известны разбавленный — 150 г/л и концентрированный — 400 г/л электролиты. Рекомендуемое в /4/ весовое соотношение между серной кислотой и хромовым ангидридом выбирается в диапазоне 1:2 — 1:40, предпочтительно 1:5 — 1:30. Действительно, принципиально возможно осаждение аморфных хромовых покрытий в указанном диапазоне концентраций, однако с повышением концентрации серной кислоты ухудшается рассеивающая способность электролита, уменьшается выход по току. В соответствии с полученными результатами минимальная концентрация серной кислоты, при которой покрытия становятся зеркальными, составляет примерно 1:50 по отношению к хромовому ангидриду, а при концентрациях выше 1:20 уменьшается рассеивающая способность электролита и начинает уменьшаться выход по току.

Действительно, увеличение концентрации трехвалентного хрома возможно при увеличении концентрации серной кислоты, однако, как указывалось выше, при этом уменьшается выход по току и рассеивающая способность.

Действительно, увеличение концентрации трехвалентного хрома возможно при увеличении концентрации серной кислоты, однако, как указывалось выше, при этом уменьшается выход по току и рассеивающая способность. При массовой доле муравьиной кислоты примерно 1:2 по отношению к хромовому ангидриду выход по току уменьшается и покрытия становятся матовыми. Другие, перечисленные в /4/ органические добавки, а именно: формамид, формальдегид, глиоксаль, а также щавелевая кислота позволяют получать зеркальные покрытия из ванн на основе хромового ангидрида при низких температурах осаждения. Однако интенсивность их окисления остается весьма значительной, а выход по току меньше по сравнению с ванной, содержащей муравьиную кислоту. Аналогичные эффекты могут быть получены и при введении в состав ванн, содержащих хромовый ангидрид, органических добавок, распадающихся или окисляющихся при реакциях с хромовым ангидридом до вышеперечисленных соединений. Таким образом, в соответствии с заявляемым изобретением возможно получение зеркального покрытия при максимально высоком выходе по току во всем диапазоне температур, при которых возможна эксплуатация электролита. Так при плотности тока 40 А/дм2 при температуре 30oC выход по току равен примерно 30%, при температуре 20oC соответственно около 40%, а при температурах ниже 10oC не менее 50%.

При массовой доле муравьиной кислоты примерно 1:2 по отношению к хромовому ангидриду выход по току уменьшается и покрытия становятся матовыми. Другие, перечисленные в /4/ органические добавки, а именно: формамид, формальдегид, глиоксаль, а также щавелевая кислота позволяют получать зеркальные покрытия из ванн на основе хромового ангидрида при низких температурах осаждения. Однако интенсивность их окисления остается весьма значительной, а выход по току меньше по сравнению с ванной, содержащей муравьиную кислоту. Аналогичные эффекты могут быть получены и при введении в состав ванн, содержащих хромовый ангидрид, органических добавок, распадающихся или окисляющихся при реакциях с хромовым ангидридом до вышеперечисленных соединений. Таким образом, в соответствии с заявляемым изобретением возможно получение зеркального покрытия при максимально высоком выходе по току во всем диапазоне температур, при которых возможна эксплуатация электролита. Так при плотности тока 40 А/дм2 при температуре 30oC выход по току равен примерно 30%, при температуре 20oC соответственно около 40%, а при температурах ниже 10oC не менее 50%. Известно /5/, что аморфные покрытия, получаемые в соответствии с /4/, содержат в своем составе углерод до 25 ат.%, который вступает при термообработке покрытий в реакцию с хромом с образованием карбидов хрома, что приводит, в отличие от обычных покрытий, к увеличению твердости. Покрытия, получаемые по заявляемому изобретению, приобретают микротвердость 1800-2000 кг/мм2 после термообработки в течение часа при температуре 400oC. Указанная твердость достигается при температурах термообработки ниже температур отпуска большинства сталей, что расширяет диапазон возможного применения покрытий. Повышение твердости покрытий приводит к увеличению их износостойкости. Это подтверждается специально проведенными испытаниями. Так износостойкость покрытий с микротвердостью 1800-2000 кг/мм2 в режиме сухого трения по стали возрастает по сравнению с обычным хромом, имеющим микротвердость около 1000 кг/мм2, примерно в 5 раз. Следующие примеры показывают наиболее предпочтительные варианты использования предлагаемого способа.

Известно /5/, что аморфные покрытия, получаемые в соответствии с /4/, содержат в своем составе углерод до 25 ат.%, который вступает при термообработке покрытий в реакцию с хромом с образованием карбидов хрома, что приводит, в отличие от обычных покрытий, к увеличению твердости. Покрытия, получаемые по заявляемому изобретению, приобретают микротвердость 1800-2000 кг/мм2 после термообработки в течение часа при температуре 400oC. Указанная твердость достигается при температурах термообработки ниже температур отпуска большинства сталей, что расширяет диапазон возможного применения покрытий. Повышение твердости покрытий приводит к увеличению их износостойкости. Это подтверждается специально проведенными испытаниями. Так износостойкость покрытий с микротвердостью 1800-2000 кг/мм2 в режиме сухого трения по стали возрастает по сравнению с обычным хромом, имеющим микротвердость около 1000 кг/мм2, примерно в 5 раз. Следующие примеры показывают наиболее предпочтительные варианты использования предлагаемого способа. Пример 1. Используя известные методы /3/ приготавливают разбавленный электролит следующего состава, г/л: CrO3 — 150; H2SO4 — 3; Cr3+ — 4; CHOOH — 15. Температуру, во время электролиза поддерживают в пределах 0-15oC. Покрытия осаждают при плотности тока 10-60 А/дм2. Выход по току составляет 40-60% при плотности тока 40 А/дм2, микротвердость сырых осадков 950 кг/мм2. Покрытия термообрабатывают в течение 1 ч при температуре 400oC. Микротвердость покрытий после термообработки составляет 1800- 2000 кг/мм2. Длительность работы ванны без корректировки состава при 5-10oC не менее 10 ч. Пример 2. Состав электролита, г/л; CrO3 — 250; H2SO4 -5; Cr3+ — 6,5; CHOOH — 20; температура — 0-15oC; плотность тока 10-60 А/дм2. Выход по току и твердость покрытий аналогичны примеру 1. Пример 3.

Пример 1. Используя известные методы /3/ приготавливают разбавленный электролит следующего состава, г/л: CrO3 — 150; H2SO4 — 3; Cr3+ — 4; CHOOH — 15. Температуру, во время электролиза поддерживают в пределах 0-15oC. Покрытия осаждают при плотности тока 10-60 А/дм2. Выход по току составляет 40-60% при плотности тока 40 А/дм2, микротвердость сырых осадков 950 кг/мм2. Покрытия термообрабатывают в течение 1 ч при температуре 400oC. Микротвердость покрытий после термообработки составляет 1800- 2000 кг/мм2. Длительность работы ванны без корректировки состава при 5-10oC не менее 10 ч. Пример 2. Состав электролита, г/л; CrO3 — 250; H2SO4 -5; Cr3+ — 6,5; CHOOH — 20; температура — 0-15oC; плотность тока 10-60 А/дм2. Выход по току и твердость покрытий аналогичны примеру 1. Пример 3. Состав электролита, г/л: CrO3 — 350; H2SO4 — 10; Cr3+ — 10; CHOOH — 40; температура — 0 — 15oC, плотность тока — 10-60 А/дм2. Выход по току и твердость покрытий аналогичны примеру 1. Таким образом, заявляемый способ обеспечивают повышение стабильности работы ванны за счет уменьшения скорости окисления муравьиной кислоты, а также осаждение зеркальных термоупрочняемых хромовых покрытий с высокой катодной эффективностью 50-60% и повышенной до 2000 кг/мм2 твердостью. В настоящий момент проводятся испытания упрочненного металлорежущего инструмента в производственных условиях ПО «Сибприбормаш» г. Бийск. ИСТОЧНИКИ ИНФОРМАЦИИ:

Состав электролита, г/л: CrO3 — 350; H2SO4 — 10; Cr3+ — 10; CHOOH — 40; температура — 0 — 15oC, плотность тока — 10-60 А/дм2. Выход по току и твердость покрытий аналогичны примеру 1. Таким образом, заявляемый способ обеспечивают повышение стабильности работы ванны за счет уменьшения скорости окисления муравьиной кислоты, а также осаждение зеркальных термоупрочняемых хромовых покрытий с высокой катодной эффективностью 50-60% и повышенной до 2000 кг/мм2 твердостью. В настоящий момент проводятся испытания упрочненного металлорежущего инструмента в производственных условиях ПО «Сибприбормаш» г. Бийск. ИСТОЧНИКИ ИНФОРМАЦИИ:1. Патент США N 5194100. 2. Патент США N 5413646. 3. Гальванотехника. Справочник — М.: Металлургия, 1987, с. 210. 4. Патент США N 4690735. 5. H. Shigeo, N.Shin-Ichi Proc. 80th AESF Annu. Techn. Conf., Anaheim. Calif., June 21-24, 1993, p.

471-475.0

471-475.0

Катодно-механическое хромирование или гальванохонингование? — Coatings Today

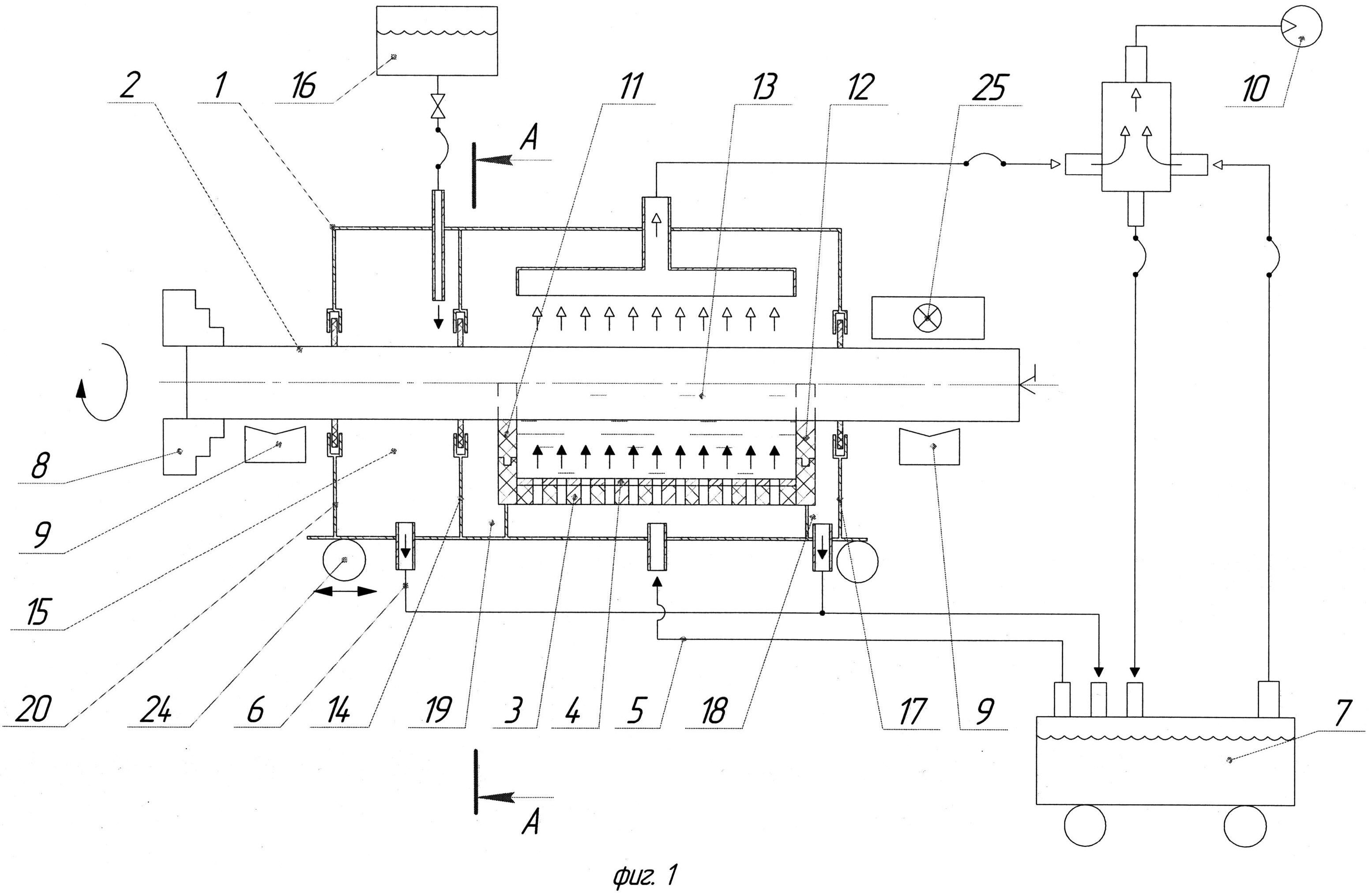

Сравнение процесса катодно-механического нанесения покрытий с процессом гальванохонингования демонстрирует существенное принципиальное различие между этими процессами и технологическими параметрами, благодаря чему можно сделать правильный выбор технологии для решения конкретных производственных проблем.

В работе [3] мы рассмотрели процесс катодно-механического хромирования [1, 2] и провели сравнение с процессом гальванохонингования [5]. Была показана существенная, принципиальная разница между этими процессами, приведены параметры процессов, позволяющие произвести правильный выбор технологии для решения конкретных производственных задач. Однако, общение с широкими кругами специалистов показывает, что до настоящего времени распространено ошибочное мнение, что катодно-механическое хромирование тождественно гальваническому хонингованию. Это мнение отражено, например, в работе [4].

В связи с изложенным, считаем целесообразным еще раз провести сравнение процессов катодно-механического хромирования (КМХ) и гальванохонингования (ГХ) и привести дополнительные сведения по этому вопросу.

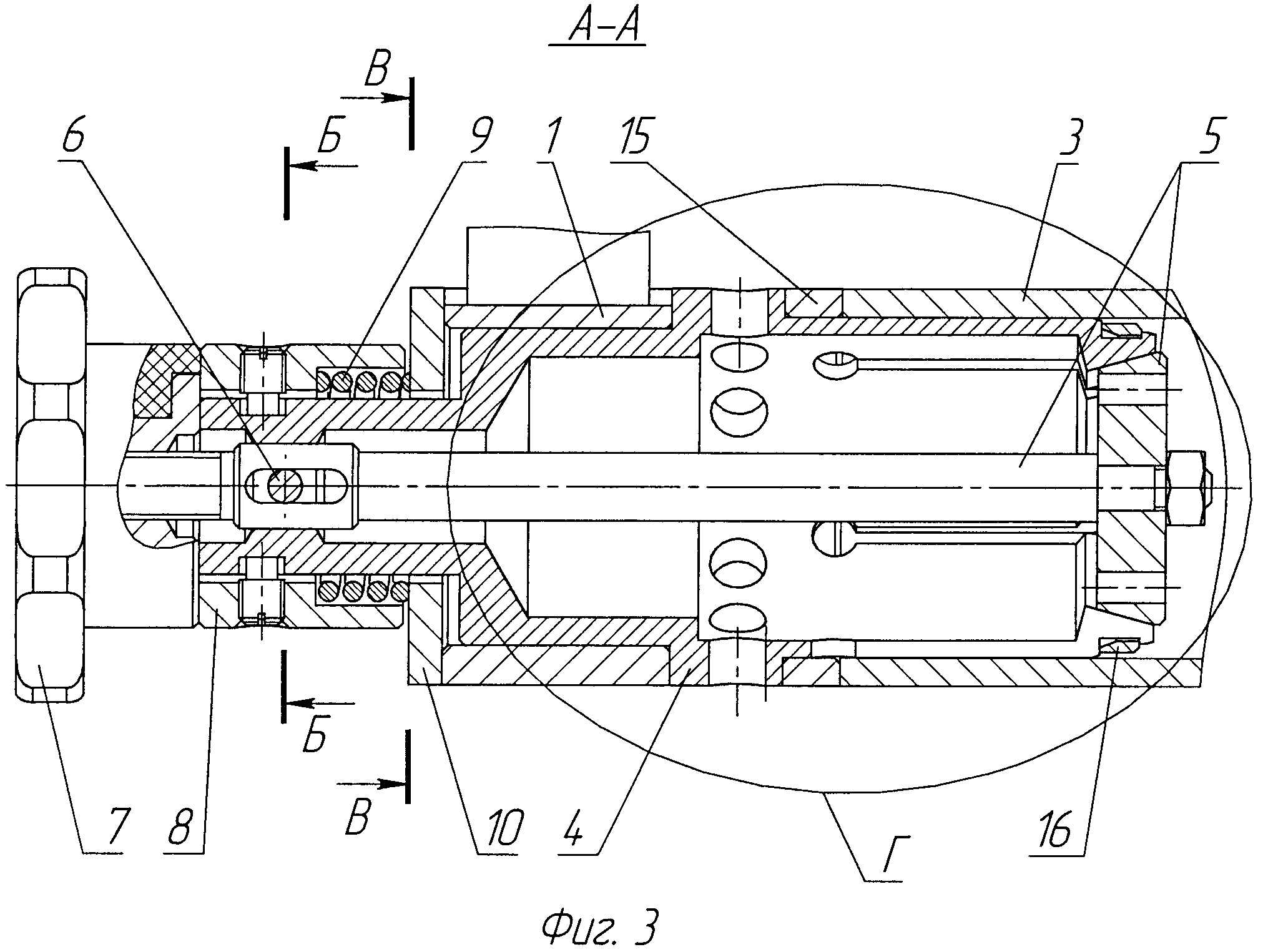

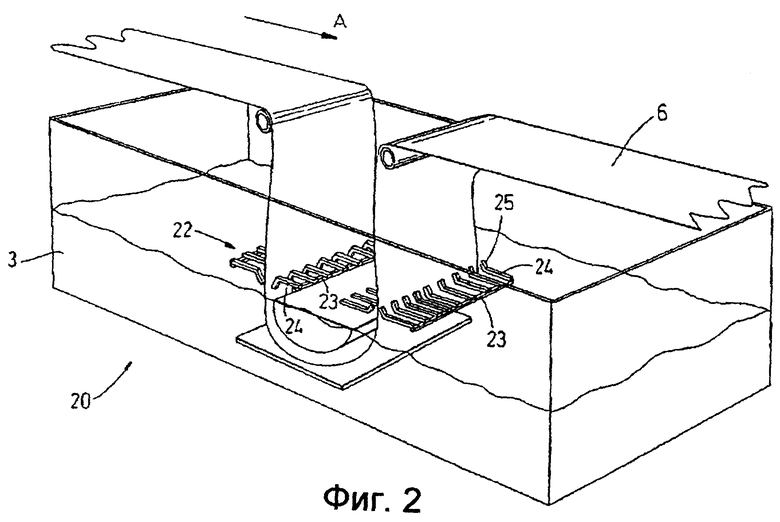

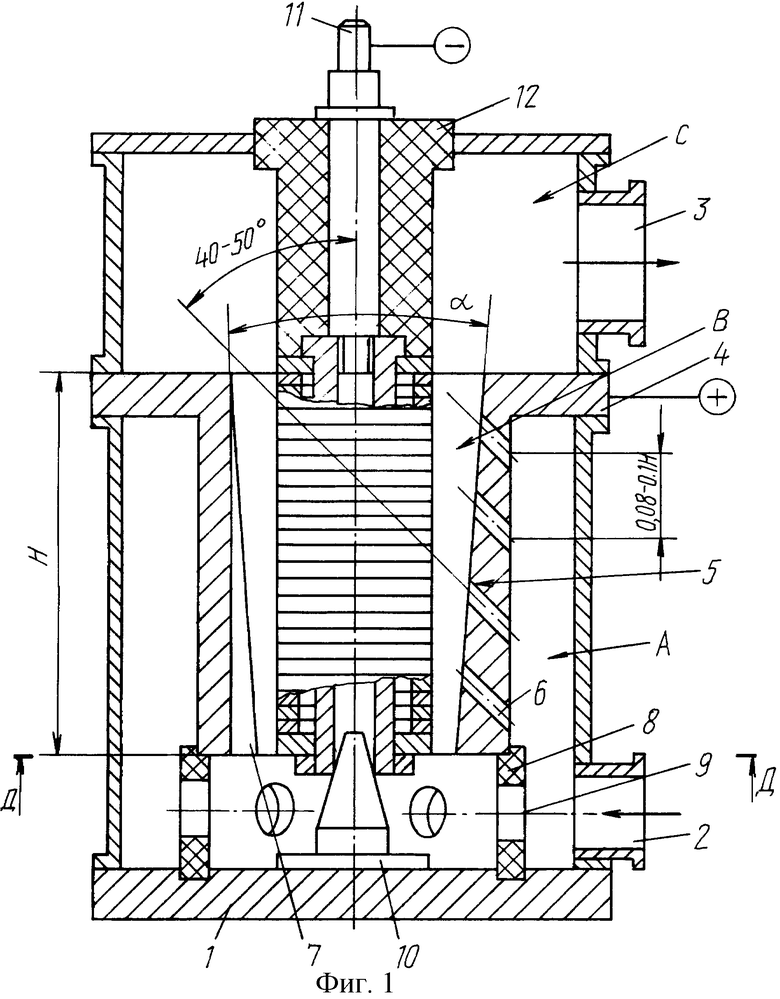

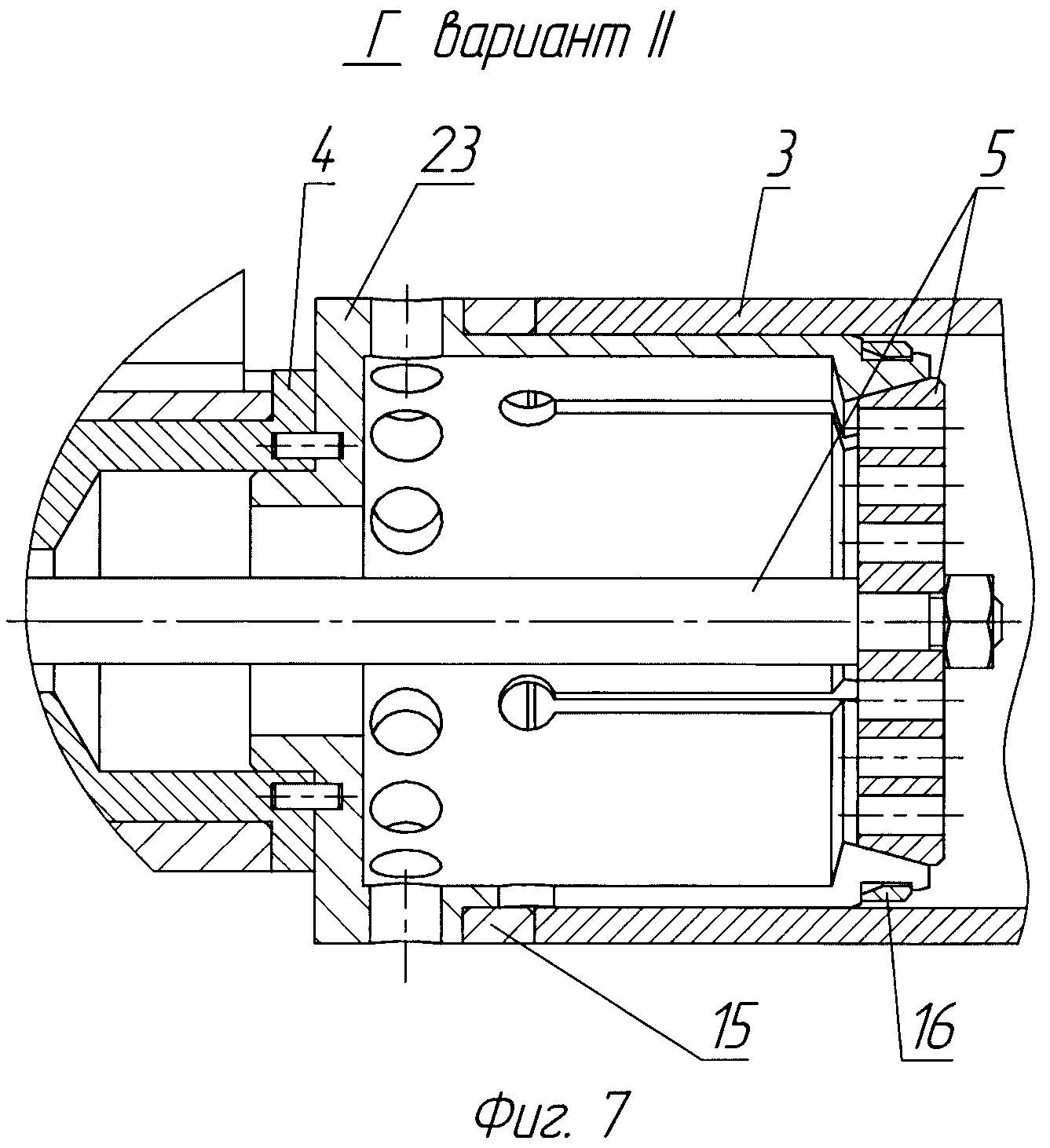

Рассмотрим принципиальные отличия способов ГХ и КМХ. Процесс ГХ (прототип при первой заявке на изобретение КМХ [5]) осуществляется при механическом воздействии на хромируемую поверхность в процессе хромирования.

При этом производится резание покрытия в процессе нанесения, происходит загрязнение электролита продуктами износа инструмента и покрытия. Вследствие частичного растворения продуктов износа в электролите растет содержание железа и хрома, качество электролита снижается.

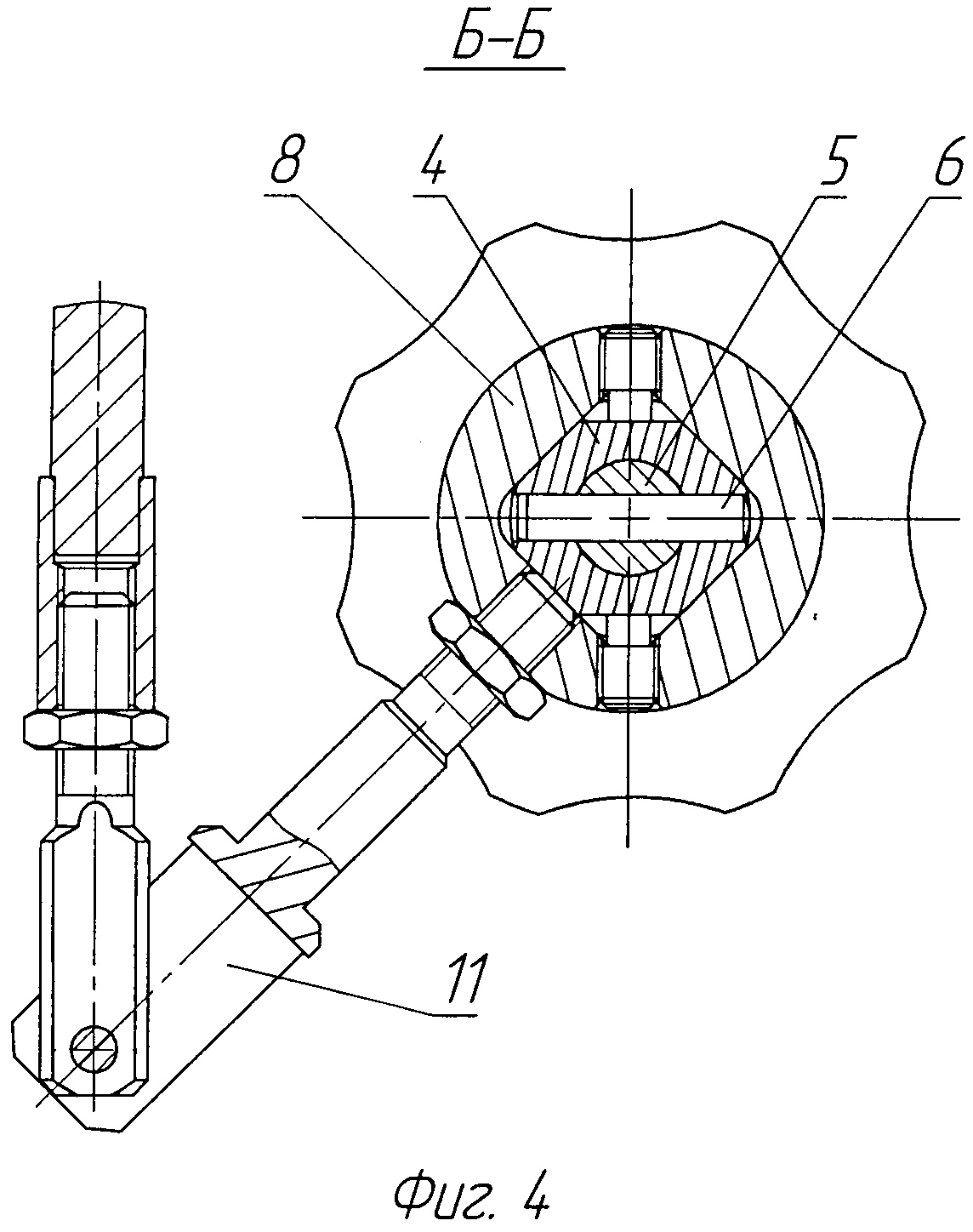

Процесс КМХ осуществляется при механическом воздействии на хромируемую поверхность полированным токонепроводящим инструментом. Отличительным признаком способа КМХ является скольжение полированного инструмента по жидкой (или полужидкой) катодной пленке электролита на хромируемой поверхности. Износ хромируемой поверхности и инструмента в процессе КМХ отсутствует, загрязнения электролита продуктами износа инструмента и покрытия нет. Более того разработан акустический способ установления оптимального давления инструмента при процессе КМХ. Первоначально устанавливают давление инструмента заведомо выше требуемого и плавно снижают давление инструмента до исчезновения звука, возникающего при прорыве катодной пленки инструментом. Так добиваются скольжения инструмента по жидкой (или полужидкой) катодной пленке.

Износ хромируемой поверхности и инструмента в процессе КМХ отсутствует, загрязнения электролита продуктами износа инструмента и покрытия нет. Более того разработан акустический способ установления оптимального давления инструмента при процессе КМХ. Первоначально устанавливают давление инструмента заведомо выше требуемого и плавно снижают давление инструмента до исчезновения звука, возникающего при прорыве катодной пленки инструментом. Так добиваются скольжения инструмента по жидкой (или полужидкой) катодной пленке.

При процессе ГХ усилия в системе станок- инструмент- деталь намного выше, чем в процессе КМХ.

Основой для осуществления процесса ГХ являются хонинговальные станки. Удельное давление хонов на хромируемую поверхность в процессе ГХ устанавливают в широком диапазоне, в зависимости от целей процесса — предварительное хонингование для исправления формы обрабатываемого изделия и большого съёма металла, или чистовое хонингование. Часто применяют удельное давление в интервале 0,3 -1,0 Мпа. Но специфика процесса ГХ такова, что количество хонов, их размеры и площадь контакта хонов с обрабатываемой деталью весьма велики, в связи с чем силы в системе станок-инструмент – деталь в процессе ГХ намного больше, чем такие силы в процессе КМХ. Большое значение имеет и характер взаимодействия инструмента и хромируемой поверхности — резание, тогда как в процессе КМХ — скольжение по полужидкой пленке электролита.

Но специфика процесса ГХ такова, что количество хонов, их размеры и площадь контакта хонов с обрабатываемой деталью весьма велики, в связи с чем силы в системе станок-инструмент – деталь в процессе ГХ намного больше, чем такие силы в процессе КМХ. Большое значение имеет и характер взаимодействия инструмента и хромируемой поверхности — резание, тогда как в процессе КМХ — скольжение по полужидкой пленке электролита.

Процесс КМХ осуществляется без значительного силового воздействия на хромируемую поверхность, оборудованию не требуются высокие прочность и жесткость, что значительно упрощает и удешевляет процесс КМХ в сравнении с процессом ГХ.

Процесс ГХ, как и процесс хонингования, позволяет изменять и исправлять дефекты формы хромируемых деталей. Процесс КМХ только повторяет форму хромируемых деталей. Исправить дефекты формы (эллипсность, бочкообразность, конусность) способом КМХ невозможно.

Отсутствие реального силового контакта инструмента с хромируемой поверхностью в процессе КМХ дает и другие важные свойства процесса. Если процесс ГХ можно эффективно осуществлять только инструментом с твердостью выше твердости хромового покрытия, то процесс КМХ можно проводить инструментом более мягким, чем хром и сталь. Более того, можно проводить процесс КМХ неметаллическими, в частности, полимерными инструментами.

Если процесс ГХ можно эффективно осуществлять только инструментом с твердостью выше твердости хромового покрытия, то процесс КМХ можно проводить инструментом более мягким, чем хром и сталь. Более того, можно проводить процесс КМХ неметаллическими, в частности, полимерными инструментами.

Полезно вспомнить, что известен и способ электрохимического хонингования (ЭХХ), при котором на механическое воздействие брусков накладывается эффект электрохимического (анодного) растворения металла. Распространение получила схема со специально установленными в хонинговальной головке катодами и токонепроводящими или изолированными абразивными брусками. Конструкция станка для электрохимического хонингования мало отличается от конструкции обычного хонинговального станка. Число оборотов, скорость возвратно-поступательного движения хонов, механизм радиальной подачи хонинговальных брусков примерно одинаковы. Некоторые различия, обусловленные особенностями электрохимического процесса, состоят в том, что от отрицательного полюса источника ток медно-графитовыми щетками с помощью коллектора на вращающемся шпинделе подводится к хонинговальной головке. Приспособление с обрабатываемой деталью подключено к положительному полюсу. Естественно, процесс ЭХХ не позволяет наносить на обрабатываемую деталь гальванические покрытия. Процесс ЭХХ осуществляется при плотности тока 2-5 А/дм2, давлении инструментов 0,2-0,6 МПа.

Приспособление с обрабатываемой деталью подключено к положительному полюсу. Естественно, процесс ЭХХ не позволяет наносить на обрабатываемую деталь гальванические покрытия. Процесс ЭХХ осуществляется при плотности тока 2-5 А/дм2, давлении инструментов 0,2-0,6 МПа.

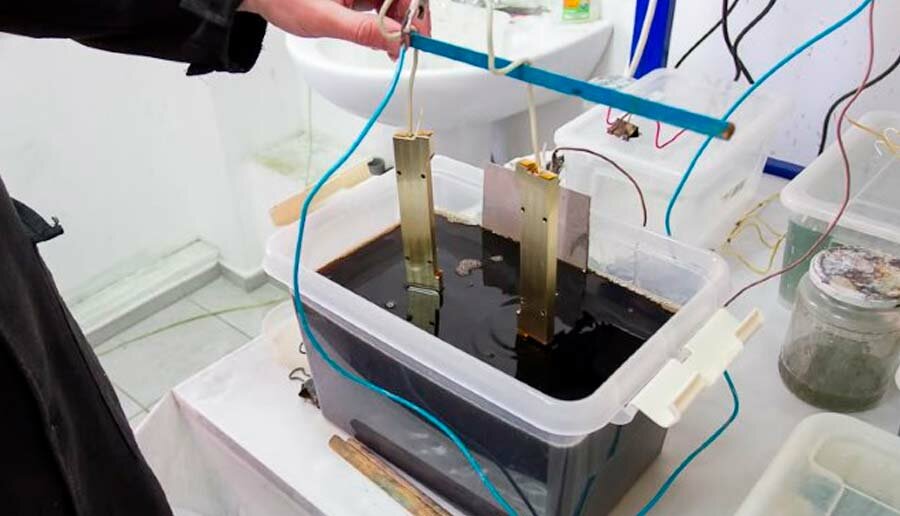

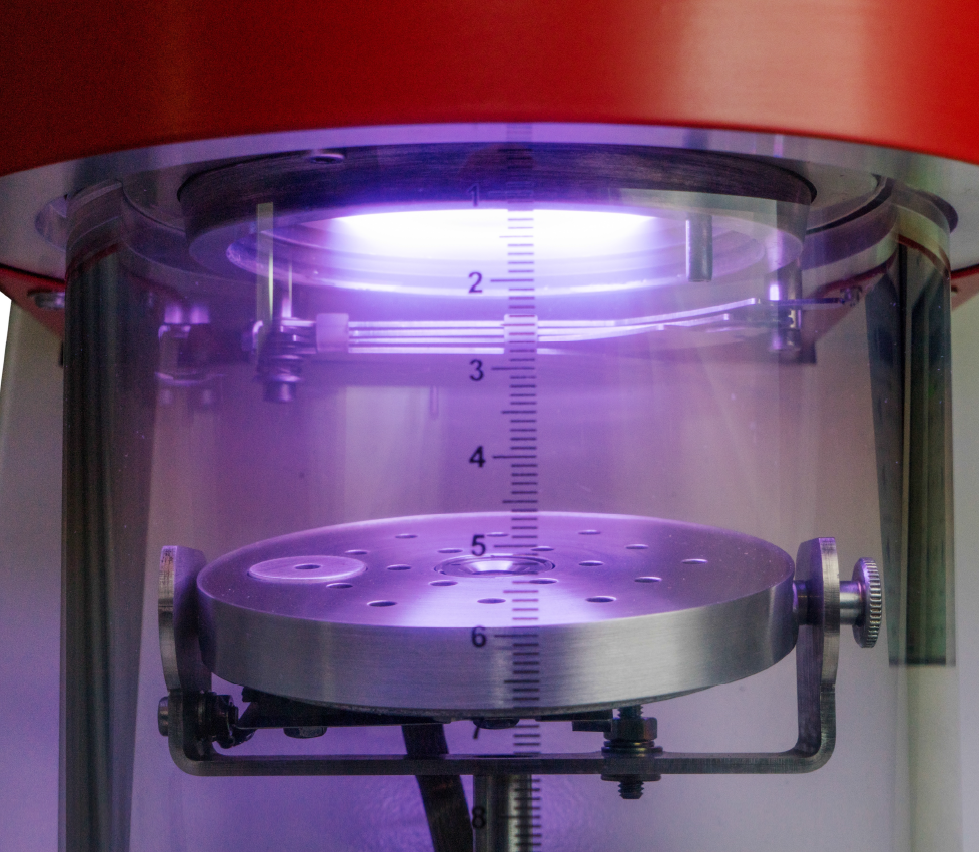

Для исследования процесса КМХ была проведена серия экспериментов. Исследовали величину трения между инструментом и образцом на различных режимах процесса для ответа на вопрос: сохраняется ли катодная плёнка на хромируемой поверхности при воздействии на поверхность полированным инструментом. Величина трения оценивалась косвенным методом по мощности, потребляемой приводом вращения образца. Катодная плёнка имеет высокую вязкость и высокие антифрикционные свойства. На трущихся поверхностях катодная плёнка проявляет себя как смазка, снижающая работу сил трения.

Эксперимент проводился при плотности катодного тока 100А/дм2, температуре электролита 60оС, давлении инструмента 0,8 МПа.

Начинали процесс без подачи рабочего тока. При включении рабочего тока мощность, потребляемая приводом вращения, снижалась на 35-39% по сравнению с её величиной при трении инструмента по образцу, не покрытому катодной пленкой.

При включении рабочего тока мощность, потребляемая приводом вращения, снижалась на 35-39% по сравнению с её величиной при трении инструмента по образцу, не покрытому катодной пленкой.

Интерес представляет и скорость формирования катодной пленки. Она оценивалась по изменению величины тока привода вращения.

Было установлено, что после включения рабочего тока хромирования ток привода вращения уменьшается не мгновенно. В нашем эксперименте по результатам фиксации шлейфовым осциллографом ток привода устанавливался за 0,26 с.

Были проведены эксперименты по хромированию специального образца, представляющего фторопластовый цилиндр с участком стальной поверхности на поверхности размером 5 х 5 мм и внутренним подводом тока к нему. К образцу прижимался инструмент шириной 5 мм. При вращении образца с катодным участком поверхности соприкасался инструмент с частотой 1 оборот – одно касание. Параметры процесса фиксировались шлейфовым осциллографом.

Хромирование производилось при плотности тока 100 А/дм2 и начиналось без вращения образца.

При включении вращения вследствие перекрытия поверхности катодного участка инструментом ток падал до ноля. После прохождения инструмента по катодному участку происходил бросок тока.

Пиковые значения плотности тока на элементарном катодном участке достигали 300 — 350А/дм2. Далее при восстановлении катодной пленки ток быстро снижался до установленного заранее – в нашем эксперименте 100 А/дм2. Именно в краткий период до восстановления обычной катодной пленки при хромировании с высокой плотностью тока и возникает эффект КМХ — образование гладкого, зеркального покрытия.

Экспериментально установлено, что катодная плёнка восстанавливается за время не более 0,7 с, далее процесс хромирования становится обычным.

Таким образом, мы рассмотрели технологические преимущества процесса КМХ в сравнении с процессом ГХ. Но для потребителя важнее всего — есть ли разница в качестве покрытия способами КМХ и ГХ? И здесь покрытие, полученное способом КМХ, имеет решающие, важные преимущества в сравнении с покрытием, полученным способом ГХ.

При механической обработке хромового покрытия способами шлифования, хонингования (да и при термообработке хромированного изделия для удаления водорода из покрытия), всегда происходит разрушение хромового покрытия на микроуровне. В покрытии образуется множество микротрещин, покрытие разуплотняется, снижается его стойкость к ударным нагрузкам, трению. Такие же дефекты являются существенными недостатками покрытий, полученных способом гальванохонингования.

Покрытия, полученные способом КМХ, никогда не имеют таких изъянов. В покрытии, полученном способом КМХ, отсутствуют микротрещины, поры. В процессе хромирования способом КМХ шероховатость покрытия не растет, как при стандартном хромировании, а снижается. В пределе она достигает Ra 0,025 мкм при исходной чистоте Ra 0,125 мкм. Процесс выравнивания поверхности хромового покрытия можно объяснить различиями уровня воздействия инструмента на впадинах и выступах рельефа поверхности. С выступов поверхности инструмент удаляет катодную пленку более эффективно, вследствие чего во впадинах рельефа скорость осаждения покрытия выше, чем на выступах. Таким образом, возникает эффект КМХ — получение зеркального, абсолютно гладкого покрытия.

Таким образом, возникает эффект КМХ — получение зеркального, абсолютно гладкого покрытия.

Предполагается, что катодная пленка, образующаяся при электролизе хромовокислотных электролитов, состоит из двух слоёв, различных по составу и свойствам.

Внешний слой образован продуктами восстановления хромовой кислоты, имеет коллоидный характер и диффузную структуру с наименьшей плотностью на границе с электролитом. Внутренний слой, прилегающий к катоду, намного тоньше и плотнее наружного, значительно прочнее его. Возможно, он состоит их оксидов, хроматов, их ассоциатов, с различными уровнями полимеризации. Можно предположить, что при процессе КМХ удаляется основная часть наружного слоя и полностью сохраняется внутренний прочный слой.

Существенно изменяются условия проникновения хрома во внутренний слой, изменяется кислотность в приэлектродном слое, электропроводность, условия выделения твердой фазы – атомов хрома. В результате образуется хромовое покрытие с мелкозернистой структурой, с исключительно низкой шероховатостью, практически зеркальное. Технология КМХ позволяет получать покрытия с полезными напряжениями сжатия, вместо характерных для обычного хромового покрытия вредных напряжений растяжения.

Технология КМХ позволяет получать покрытия с полезными напряжениями сжатия, вместо характерных для обычного хромового покрытия вредных напряжений растяжения.

К инструментам, для осуществления процесса КМХ предъявляются следующие требования:

- неэлектропроводность;

- химическая стойкость в электролите;

- низкая шероховатость поверхности.

Дополнительное существенное практическое требование – приемлемый уровень износостойкости.

Хотя при процессе КМХ нет жесткого механического контакта инструмента и хромируемой детали, все-таки износостойкость для инструментов необходима. Это связано с тем, что возможны краткие периоды контакта инструмента с вращающейся деталью без подачи рабочего тока (например, при установлении оптимального давления инструмента на деталь, как это указано выше).

Для выбора материала инструментов были проведены эксперименты по КМХ с инструментами из следующих материалов:

- фторопласт;

- поливиниловый пластикат;

- полиуретан термостойкий группы С;

- капролактам;

- эльбор на керамической связке;

- бруски алмазные на органической связке;

- фарфор;

- электрокорунд белый;

- электрокорунд серый;

- минералокерамика В3 или ВОК-60.

Эксперименты показали, что процесс КМХ можно осуществлять инструментами, изготовленными из разных материалов. Непригодны все материалы, химически нестойкие в электролите хромирования. К ним относятся: поливиниловый пластикат, полиуретан, капролактам, абразивные бруски на нестойких в электролите связках.

Наилучшие результаты дали полированные инструменты из минералокерамики В3 и ВОК-60, имеющие высокие электроизоляционные свойства. Следует указать, что минералокерамические пластинки в условиях их серийного производства имеют значительный разброс по электропроводности. При заказе таких пластинок необходимо особо оговаривать контроль электропроводности всех пластинок.

ЛИТЕРАТУРА

- Богорад Л.Я., Кнопова Л.К., Цветков А.М., Цветкова Л.А. и др. А. с. 875888 СССР. Способ хромирования.

- Жеско Ю.Е., Зубер Д.Л. Патент РФ № 2215830. Способ хромирования. // Б.И. 2003. №31.

- Жеско. Ю.Е. Катодно-механическое хромирование. Мир гальваники (Galvanicworld) 2 (27) 2014, июль (с.

50-57).

50-57). - Ким В.Е., Макеенко Е.Я., Васильевский В.В. Исследование процесса хромирования способом гальванохонингования. Мир гальваники (Galvanicworld) 2 (06) 2008 (с.14-17).

- Патент США, кл.С2 5d5/22 №4274925. Способ одновременного нанесения электролитического покрытия и механического хонингования.

СВЕДЕНИЯ ОБ АВТОРЕ

Жеско Юрий Евгеньевич, заслуженный химик Российской Федерации. [email protected].

Mirror Patent Black Chrome — Etsy Turkey

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

- Нажмите, чтобы увеличить

Цена: 719,73 турецких лир+

Загрузка

Включены местные налоги (где применимо)

ОбычайВыберите вариант Двор (~ 54×36 дюймов), хром (1799,34 TL) Частичный двор (~ 36×18 дюймов), хром (719,73 TL) Образец (~12×9″), Chrome [Продано]

Выберите опцию

Количество1234567

Вы можете сделать предложение только при покупке одного товара

ножницы

Звездный продавец

Star Sellers имеют выдающийся послужной список в обеспечении отличного обслуживания клиентов — они постоянно получали 5-звездочные отзывы, вовремя отправляли заказы и быстро отвечали на любые полученные сообщения.

Продавец звезд. Этот продавец неизменно получал 5-звездочные отзывы, вовремя отправлял товары и быстро отвечал на все полученные сообщения.

Внесен в список 29 мая 2023 г.

63 избранных

Сообщить об этом элементе в Etsy

Выберите причину… С моим заказом возникла проблемаОн использует мою интеллектуальную собственность без разрешенияЯ не думаю, что это соответствует политике EtsyВыберите причину…

Первое, что вы должны сделать, это связаться с продавцом напрямую.

Если вы уже это сделали, ваш товар не прибыл или не соответствует описанию, вы можете сообщить об этом Etsy, открыв кейс.

Сообщить о проблеме с заказом

Мы очень серьезно относимся к вопросам интеллектуальной собственности, но многие из этих проблем могут быть решены непосредственно заинтересованными сторонами. Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Мы рекомендуем связаться с продавцом напрямую, чтобы уважительно поделиться своими проблемами.

Если вы хотите подать заявление о нарушении прав, вам необходимо выполнить процедуру, описанную в нашей Политике в отношении авторских прав и интеллектуальной собственности.

Посмотрите, как мы определяем ручную работу, винтаж и расходные материалы

Посмотреть список запрещенных предметов и материалов

Ознакомьтесь с нашей политикой в отношении контента для взрослых

Товар на продажу…не ручной работы

не винтаж (20+ лет)

не ремесленные принадлежности

запрещены или используют запрещенные материалы

неправильно помечен как содержимое для взрослых

Пожалуйста, выберите причину

Расскажите нам больше о том, как этот элемент нарушает наши правила. Расскажите нам больше о том, как этот элемент нарушает наши правила. Все категории Товары для рукоделия и инструменты

Расскажите нам больше о том, как этот элемент нарушает наши правила. Все категории Товары для рукоделия и инструментыиндийских патентов. 224189:СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРКАЛЬНОГО ОТРАЖАЮЩЕГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ

| Название изобретения | |

|---|---|

| Аннотация | Изобретение включает процесс, в котором на непористую металлическую, окрашенную, керамическую или пластмассовую поверхность можно нанести покрытие для получения блестящего отражающего покрытия. Поверхность очищается чистящими средствами и тщательно промывается деминерализованной водой. Затем поверхность сенсибилизируется разбавленным раствором хлорида двухвалентного олова до получения однородного блеска. Затем на поверхность наносится щелочная смесь нитратов серебра и аммония одновременно с другой смесью химикатов, состоящей из простого сахара, винной кислоты и спирта. По мере нанесения растворов поверхность промывают непрерывным потоком деминерализованной воды. Получается блестящее отражающее покрытие. Изобретение полезно для получения привлекательного отражающего покрытия различных оттенков, похожего на хром, серебро, медь или золото, на любых больших или малых объектах, компонентах или изделиях, включая выставочные автомобили. Процесс безопасный, простой, экономичный и не требует специального оборудования или навыков. По мере нанесения растворов поверхность промывают непрерывным потоком деминерализованной воды. Получается блестящее отражающее покрытие. Изобретение полезно для получения привлекательного отражающего покрытия различных оттенков, похожего на хром, серебро, медь или золото, на любых больших или малых объектах, компонентах или изделиях, включая выставочные автомобили. Процесс безопасный, простой, экономичный и не требует специального оборудования или навыков. |

| Полный текст | ФОРМА 2 ЗАКОН О ПАТЕНТАХ 1970 г. (39 от 1970 г.) и ПАТЕНТНЫЕ ПРАВИЛА, 2003 г. ПОЛНАЯ СПЕЦИФИКАЦИЯ (см. раздел 10; правило 13) 0120 Способ изготовления зеркального отражающего покрытия на изделиях ЗАЯВИТЕЛИ TATA MOTORS LIMITED, индийская компания, зарегистрированная по адресу Bombay House, 24 Homi Mody Street, Hutatma Chowk, Mumbai 400 001 Maharashtra, India ИЗОБРЕТАТЕЛЬ Шринивас Мадхусудан Шарангпани, гражданин Индии TATA MOTORS LIMITED, индийской компании, зарегистрированной по адресу Bombay House, 24 Homi Mody Street, Hutatma Chowk, Mumbai 400 001 Maharashtra, India ПРЕДИСЛОВИЕ К ОПИСАНИЮ описывает изобретение и способ его реализации. Область изобретения Ниже приведены недостатки, связанные с описанным выше процессом: редуктор таким образом, чтобы первый и второй по отдельности поступали в распылитель и смешивались непосредственно перед прохождением через распылительное сопло. Этого можно добиться либо путем размещения бочек с двумя химикатами и подачи химикатов в пистолет-распылитель под действием силы тяжести, либо с помощью двух отдельных контейнеров, содержащих два химиката (т. отдельные трубки. На поверхности появится яркое и блестящее серебристое покрытие. Во время распыления химикатов для серебрения важно распылять деминерализованную воду при низком или среднем давлении. Это позволяет быстро удалять побочные продукты реакции с поверхности, исключая возможность пожелтения / побурения. После этого поверхности следует дать тщательно высохнуть. Еще одной целью настоящего изобретения является создание зеркального отражающего покрытия на прототипах изделий и компонентов, в которых материалы, используемые для при их изготовлении могут быть окончательно не предусмотрены материалы, которые можно хромировать. Поверхность изделия очищают от масла, грязи и т. следует проводить непрерывное распыление деминерализованной воды в том же месте. Сначала черновато-фиолетовый налет 9На поверхности будет наблюдаться 0120, который постепенно превратится в яркое серебристое отражающее покрытие. Распыление растворов А и В следует прекратить, как только на поверхности будет получено удовлетворительное отражающее покрытие На рисунке II показан пример различных подложек, покрытых способом по данному изобретению, включая большую автомобильную панель. МЫ ЗАЯВЛЯЕМ: 4. Способ по пп.1, 2 или 3, отличающийся тем, что указанное изделие выполнено из металла, стекла, керамики или непористого пластика. (КАРУНА ГОЛЕРИЯ) |

|---|

Документы:

296-MUM-2007-РЕЗЮМЕ(14-2-2007).pdf

296-мама-2007-резюме(предоставлено)-(3-10-2008).pdf

900 02 296- MUM-2007-ОТМЕНЕННЫЕ СТРАНИЦЫ 14-2-2007.pdf296-MUM-2007-ОТМЕНЕННЫЕ СТРАНИЦЫ(11-6-2008).pdf

296-MUM-2007-ПРЕТЕНЗИИ 11-6-2007.pdf

296-MUM-2007-ПРЕТЕНЗИИ(14-2-2007).pdf

296-мама-2007-претензии(удовлетворены)-(3-10-2008).pdf

296-мама-2007-претензии. doc

296-мама-2007-требования.pdf

296-мама-2007-корреспонденция-получена.pdf

296-мама-2007-КОРРЕСПОНДЕНЦИЯ 11-6-2007. pdf

pdf

296-МУМ-2007-ПЕРЕПИСКА (11-6-2008).pdf

296-MUM-2007-CORRESPONDENCE(IPO)-(10-11-2008).pdf

296-mum-2007-описание (полное).pdf

296-MUM -2007-ОПИСАНИЕ(ПОЛНОЕ) 11-6-2007.pdf

296-MUM-2007-ОПИСАНИЕ(ПОЛНОЕ)-(14-2-2007).pdf

296-мама-2007-описание(предоставлено)-(3-10-2008).pdf

296-MUM- 2007-ЧЕРТЕЖ 11-6-2007.pdf

296-MUM-2007-ЧЕРТЕЖ (14-2-2007).pdf

296-MUM-2007-ЧЕРТЕЖ (ИСПРАВЛЕННЫЙ)-(11-6-2008).pdf

296-мама-2007-чертеж (предоставлен)-(3-10-2008).pdf

296-мама-2007-рисунки.pdf

296-мама-2007-ФОРМА 18 (10-4-2007) .pdf

296-MUM-2007-FORM 2(COMPLETE)-(14-2-2007).pdf

296-мама-2007-форма 2(предоставлена)-(3-10-2008).pdf

296-мама-2007-форма 2(титульный лист)-(предоставлена)-(3-10-2008).pdf

296-MUM-2007-FORM 8 11-6-2007.pdf

296-MUM-2007-FORM 9(10-4-2007).pdf

296-mum-2007-form-1.pdf

296-мама-2007-форма-2.doc

296-мама-2007-форма-2. pdf

pdf

296-мама-2007-форма-26.pdf

296-мама-2007-форма-3.pdf

296-MUM-2007-ГЕНЕРАЛЬНАЯ ДОВЕРЕННОСТЬ (14-2-2007).pdf

296-MUM-2007-ДОВЕРЕННОСТЬ 11-6-2007.pdf

296-MUM-2007-СПЕЦИФИКАЦИЯ (ИСПРАВЛЕННАЯ)-(11-6-2008).pdf

321-MUM-2000-ФОРМА 2 (ПОЛНАЯ)-(7-4-2000).pdf

321-MUM -2000-ФОРМА 2(ТИТУЛЬНАЯ СТРАНИЦА)-(7-4-2000).pdf

321-MUM-2000-ФОРМА 3(27-12-2004).pdf

321-MUM-2000-ФОРМА 3(7 -4-2000).pdf

abstract1.jpg

« Предыдущий патент

Следующий патент »

| Номер патента | 224189 |

|---|---|

| Номер заявки на патент Индии | 296/МАМ/2007 |

| Номер журнала PG | 06/2009 |

| Дата публикации | 06 февраля 2009 г. |

| Дата предоставления | 03 октября 2008 г. |

| Дата подачи | 14 февраля 2007 г. |

| Имя патентообладателя | ТАТА МОТОРС ЛИМИТЕД |

| Адрес заявителя | BOMBAY HOUSE, 24 HOMI MODY STREET, HUTATMA CHOWK, MUMBAI-400 001. |

Даже небольшое изменение в смешивании и т. д. может привести к нежелательному покрытию поверхности.

Даже небольшое изменение в смешивании и т. д. может привести к нежелательному покрытию поверхности.  . Как указано выше, поверхность сенсибилизируется распылением разбавленного раствора сенсибилизатора с последующим ополаскиванием деминерализованной водой. Смесь основного реагента для серебрения, катализатора и щелочи распыляется одновременно с

. Как указано выше, поверхность сенсибилизируется распылением разбавленного раствора сенсибилизатора с последующим ополаскиванием деминерализованной водой. Смесь основного реагента для серебрения, катализатора и щелочи распыляется одновременно с

Таким образом, несмотря на использование несовместимого материала, можно получить почти окончательную отделку.

Таким образом, несмотря на использование несовместимого материала, можно получить почти окончательную отделку.  д. После очистки следует убедиться, что на поверхности нет остатков растворителя, чистящих средств и т. д. Затем поверхность тщательно промыть деминерализованным (ДМ) вода.

д. После очистки следует убедиться, что на поверхности нет остатков растворителя, чистящих средств и т. д. Затем поверхность тщательно промыть деминерализованным (ДМ) вода.  Добавляют около 15% спирта, лучше этанола, метанола или пропанола и выдерживают 7 дней. Это решение упоминается как решение B.

Добавляют около 15% спирта, лучше этанола, метанола или пропанола и выдерживают 7 дней. Это решение упоминается как решение B.  Однако это соотношение может варьироваться в зависимости от условий окружающей среды.

Однако это соотношение может варьироваться в зависимости от условий окружающей среды.  Если к прозрачному покрытию добавить небольшое количество красного красителя, а затем нанести его на поверхность, имеющую отражающее покрытие в соответствии с настоящим изобретением, эффект будет выглядеть как блестящая медь.

Если к прозрачному покрытию добавить небольшое количество красного красителя, а затем нанести его на поверхность, имеющую отражающее покрытие в соответствии с настоящим изобретением, эффект будет выглядеть как блестящая медь.  Предполагается, что все такие модификации и изменения будут включены, если они входят в объем заявленного изобретения или его эквиваленты.

Предполагается, что все такие модификации и изменения будут включены, если они входят в объем заявленного изобретения или его эквиваленты.  сушка поверхности.

сушка поверхности.