Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310

Устройство и работа рулевого управления автомобилей КамАЗ-5320, КамАЗ-4310

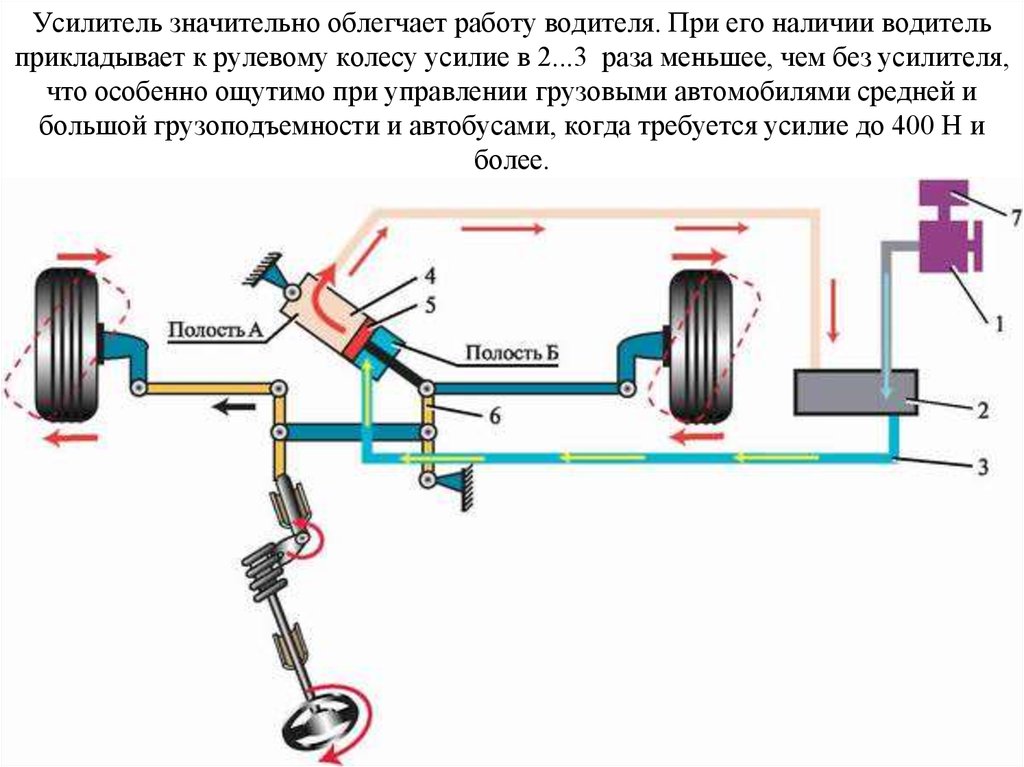

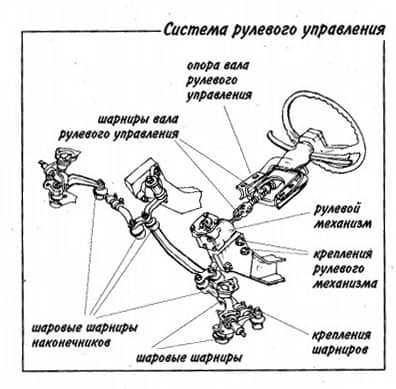

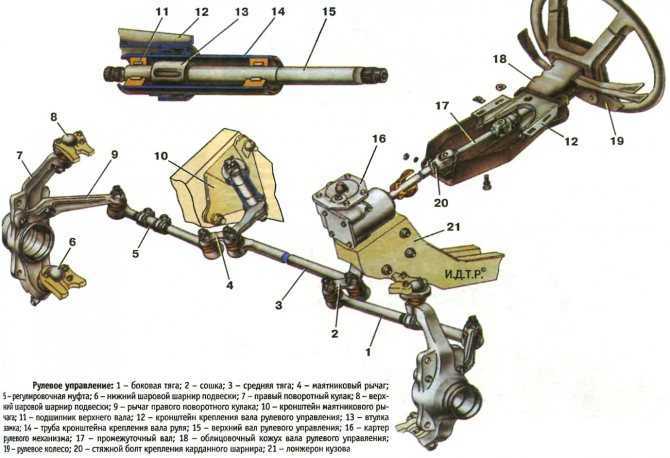

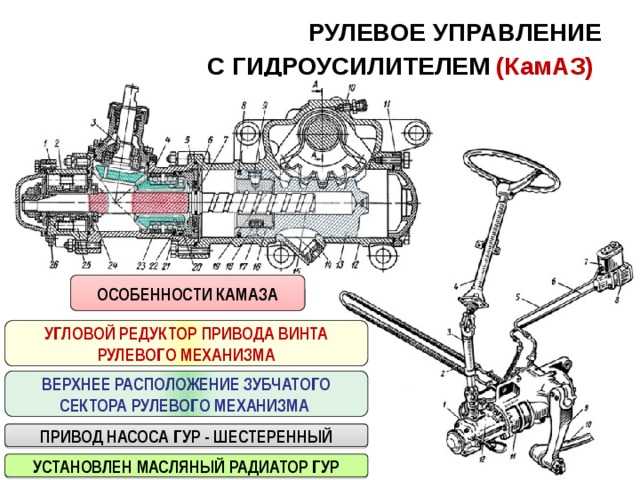

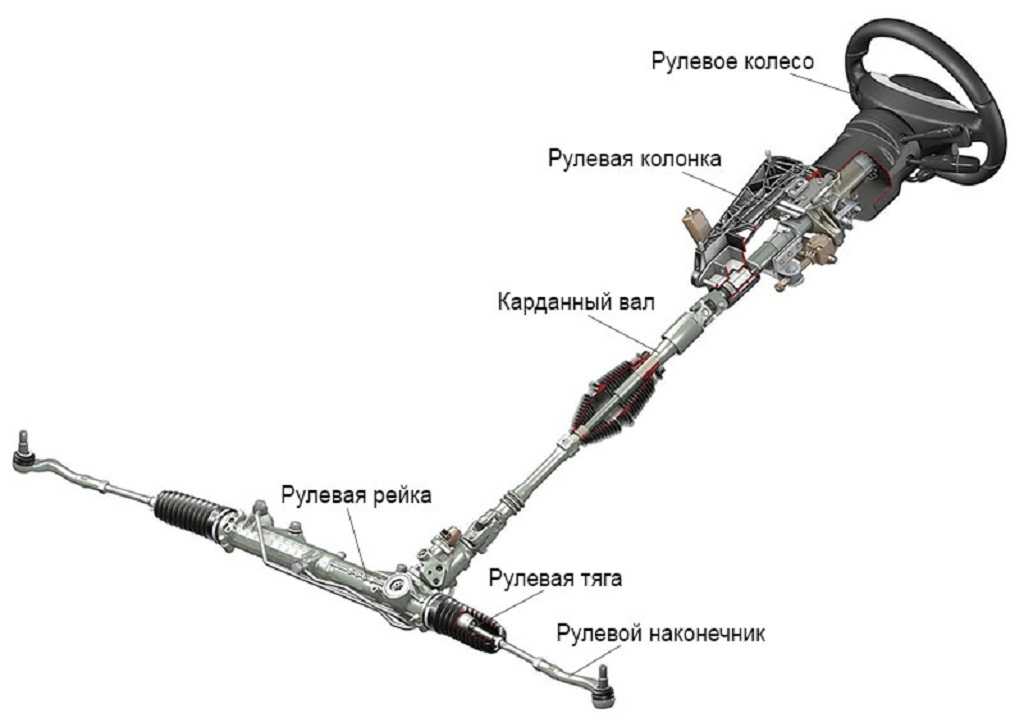

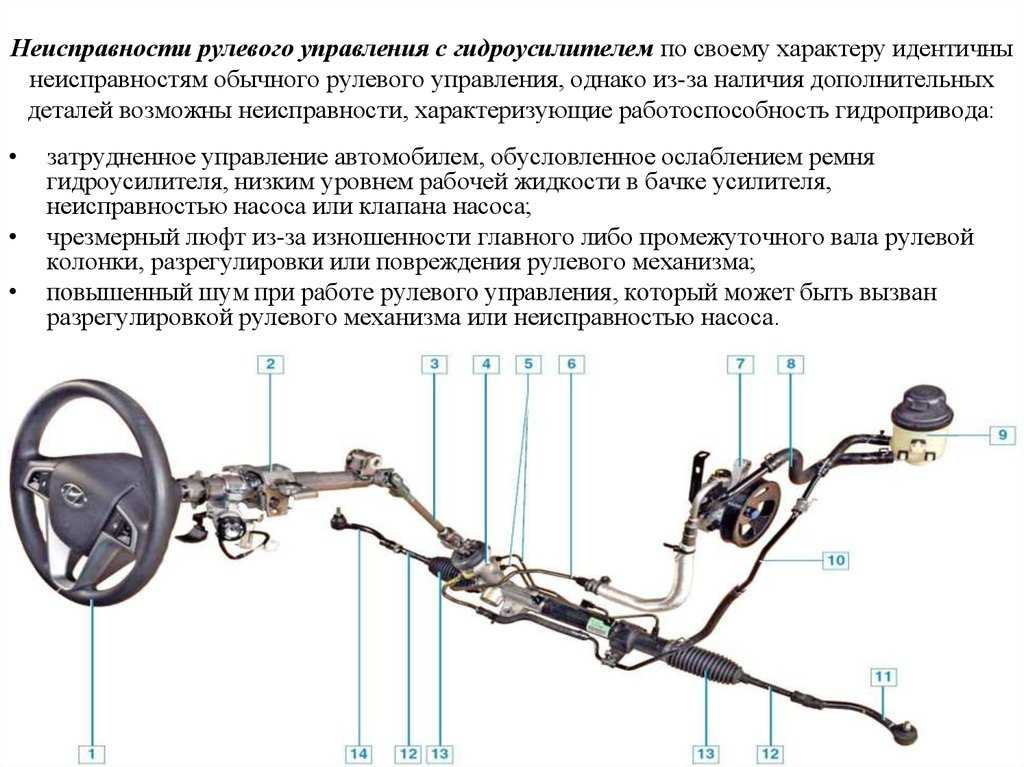

Рулевое управление состоит из рулевого колеса, колонки рулевого управления, карданной передачи, углового редуктора, рулевого механизма, гидравлического усилителя (включающего клапан управления, радиатор, насос с бачком и рулевого привода.

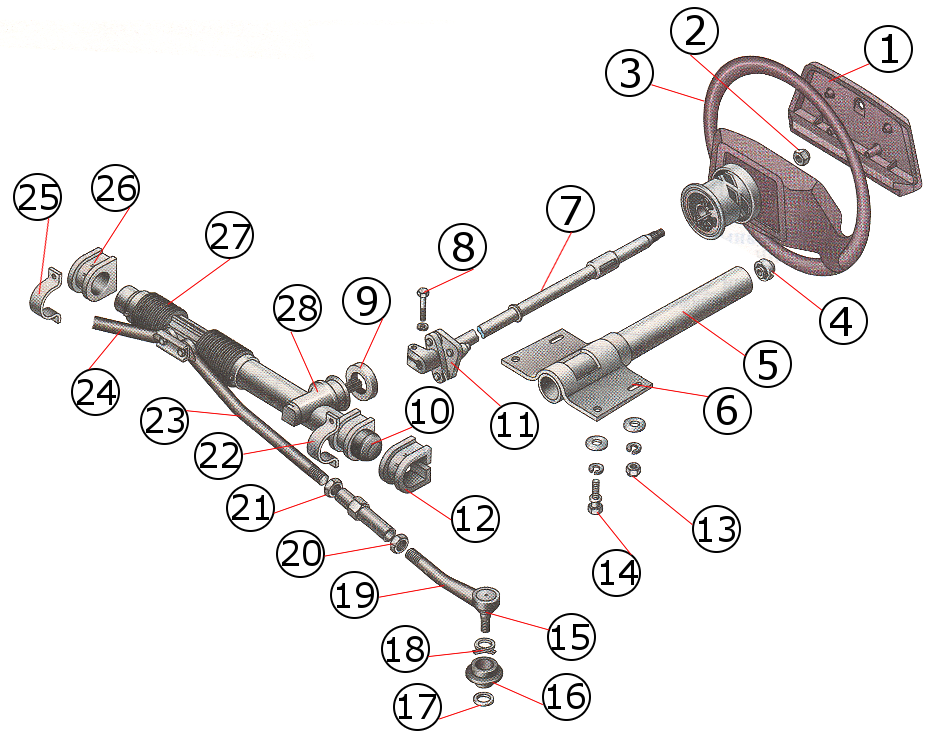

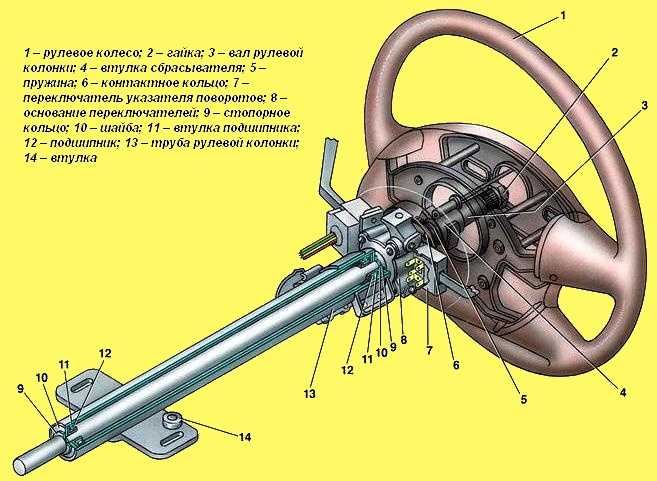

Рис. 6.2. Колонка рулевого управления

1 — вал; 2 — стопорное кольцо; 3 — подшипник; 4—труба; 5 — кронштейн; 6—втулка; 7 —стопорная шайба; 8 — гайка

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Колонка рулевого управления (рис. 6.2) состоит из вала 1, трубы 4 и крепится к верхней панели кабины с помощью кронштейна, в нижней части.— к трубе, закрепленной к ее полу.

Вал установлен в трубе на двух шариковых подшипниках. Верхний подшипник стопорится упорным и разжимным кольцами, нижний — стопорной шайбой и гайкой. Осевой зазор в подшипниках регулируется также гайкой. Подшипники снабжены уплотнениями. Смазка в подшипники закладывается при сборке.

Верхний подшипник стопорится упорным и разжимным кольцами, нижний — стопорной шайбой и гайкой. Осевой зазор в подшипниках регулируется также гайкой. Подшипники снабжены уплотнениями. Смазка в подшипники закладывается при сборке.

На верхнем конце вала крепится рулевое колесо. Нижний конец вала снабжен канавкой для крепления вилки карданной передачи.

Карданная передача передает усилия от вала рулевой колонки на ведущую шестерню углового редуктора и состоит из вала (рис. 6.3), втулки и двух карданных шарниров.

Каждый шарнир состоит из вилок и крестовины с четырьмя игольчатыми подшипниками, установленными в стаканах. Подшипники снабжены уплотнительными кольцами, при сборке в каждый из них закладывается 1-1,2 г смазки. Перед сборкой карданной передачи во втулку также закладывают 2,8…3,3 г смазки и покрывают ею шлицы стержня и втулки.

При сборке карданной передачи шлицы вала и втулки соединяются так, чтобы вилки шарниров находились в одной плоскости. Это обеспечивает равномерное вращение валов.

Вилка шарнира, соединенная с втулкой, устанавливается на вал рулевой колонки; вилка вала соединяется с валом ведущей шестерни углового редуктора. Вилки фиксируются винтами-клиньями, входящими в отверстия, стопорятся гайками и шплинтуются.

Рис. 6.3. Карданная передача:

1, 9 — вилки; 2 — игольчатый подшипник; 3 — стакан; 4 — крестовина; 6 — вал; 7 — уплотнение; 8 втулка; 10 крепежное отверстие

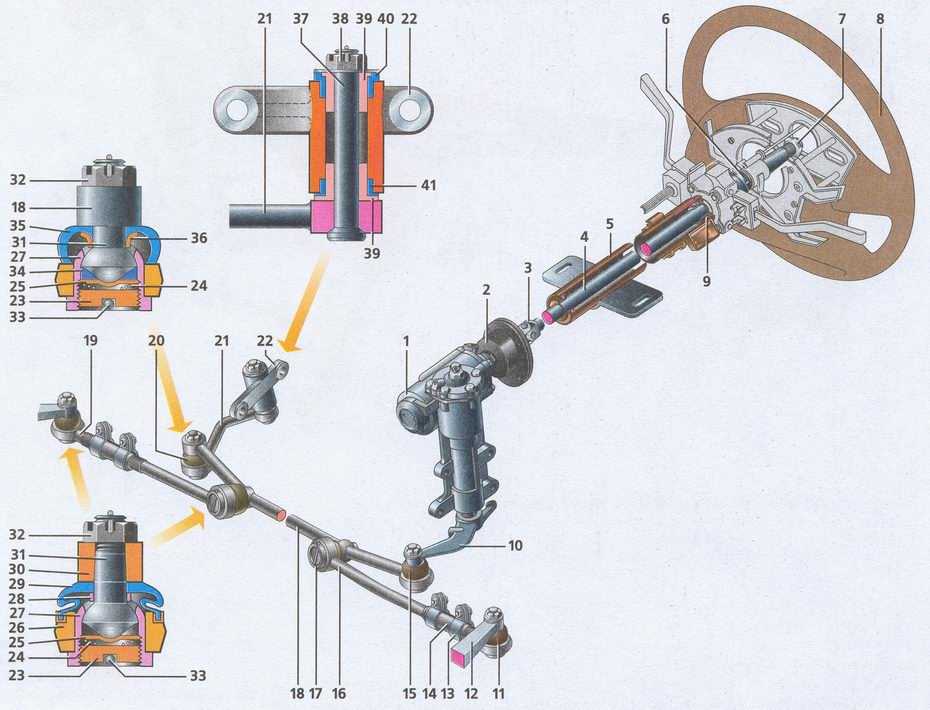

Рис. 6.4. Рулевой механизм:

а— рулевой механизм в сборе с угловым редуктором: 1 — крышка; 2 — реактиЕный плунжер; 3 — корпус клапана управления; 4 — пружина; 5—регулировочная прокладка; 6 — подшипник; 7— ведущий вал с шестерней; 8— игольчатый подшипник; 9 — уплотнитель-ное устройство; 10 — корпус; 11 — ведомая шестерня; 12 — подшипник; 13 — стопорное кольцо; 14— крышка; 15 — упорное кольцо; 16 — кольцо; 17 — винт; 18 — перепускной клапан; 19 — колпачок; 20 — крышка; 21 — картер; 22 – поршень-рейка; 23 — пробка; 24 — винт; 25 — гайка; 26 — желоб; 27 — шарик; 28 — сектор; 29 — гайка; 30 — стопорная шпйба; 31 — кольцо; 32 — корпус; 33 — упорный подшипник; 34 — плунжер; 35 — пружина; 36 — золотник; 37 — шайба; 38 — гайка; 39 — регулировочный винт; 40 — гайка; 41 — крошка; 42 — уплотнение; 43 — кольцо; 44 — регулировочная шайба; 45 — упорное кольцо; 46 — вал сошки

Уеловой редуктор передает усилие от карданной передачи на винт рулевого механизма. К его картеру он крепится шпильками. Передаточное отношение редуктора равно 1:1.

К его картеру он крепится шпильками. Передаточное отношение редуктора равно 1:1.

Вал (рис. 6.4) с ведущей шестерней установлен в корпусе на шариковом и игольчатом подшипниках. На валу шариковый подшипник фиксируется гайкой, тонкий край которой вдавлен в паз вала. Игольчатый подшипник фиксируется стопорным кольцом. В угловом редукторе рулевого механизма автомобиля КамАЗ-4310 ведущий вал с шестерней установлен на двух шариковых подшипниках в корпусе. На валу подшипники удерживаются гайкой. В связи с этими конструктивными изменениями соответственно изменена форма корпуса и крышки корпуса. Ведомая шестерня установлена в корпусе редуктора на двух шариковых подшипниках, закрепленных гайкой со стопорной шайбой. Осевые усилия воспринимаются крышкой и упорным кольцом. Ведомая шестерня соединена с винтом шлицами, что обеспечивает возможность его перемещения относительно шестерни. При этом золотник гидравлического усилителя, установленный на валу, может перемещаться относительно корпуса. Зацепление шестерен регулируется изменением толщины прокладок.

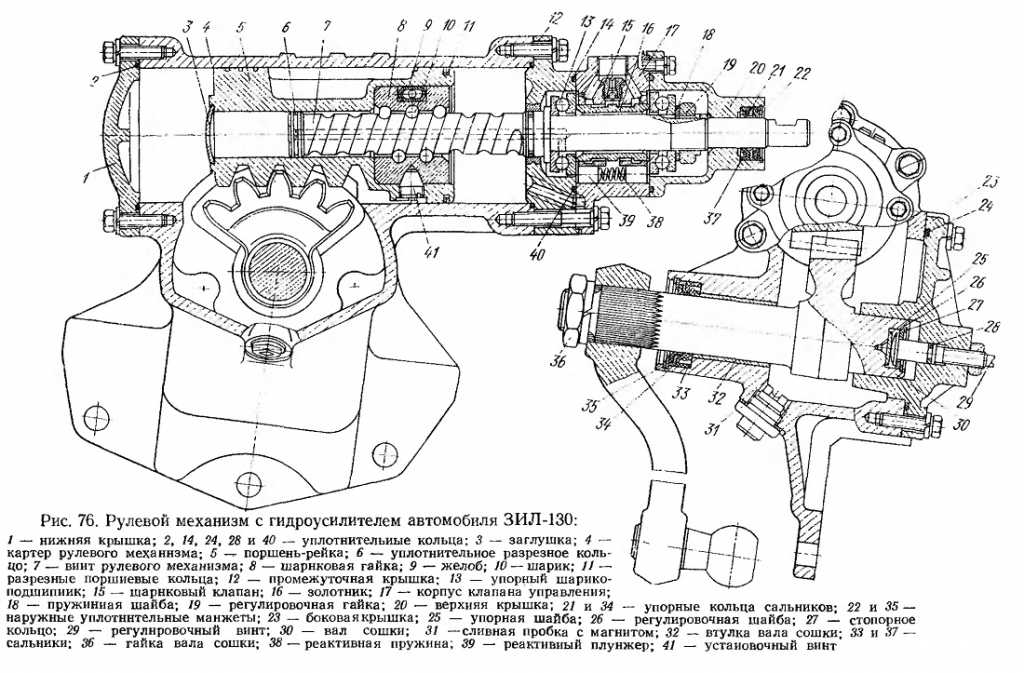

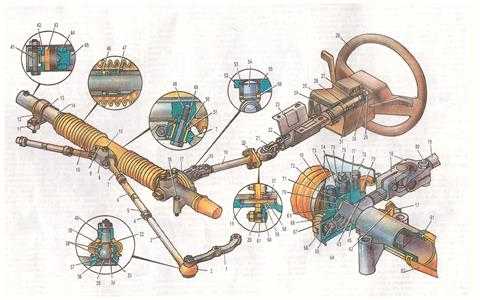

Рулевой механизм скомпонован совместно с угловым редуктором, клапаном управления и цилиндром гидравлического усилителя. Крепится болтами к кронштейну левой рессоры.

В картере рулевого механизма (рис. 6.4) размещены: винт с гайкой, поршень усилителя с зубчатой рейкой и зубчатый сектор с валом сошки. Картер рулевого механизма является одновременно цилиндром гидравлического усилителя.

Гайка соединена с поршнем установочными винтами. Винты после сборки закерниваются.

Для уменьшения сил трения в рулевом механизме винт вращается в гайке на шариках, размещенных в канавках винта и гайки. В отверстие и паз гайки установлены два желоба круглого сечения, образующие трубку. При повороте винта в гайке шарики, перекатываясь по винтовой канавке, попадают в трубку, состоящую из желобов, и вновь в винтовую канавку, т. е. обеспечивается непрерывная циркуляция шариков.

Зубчатый сектор с валом сошки установлен на бронзовой втулке в картере рулевого механизма и в отверстии боковой крышки, крепящейся к картеру. Для регулировки зазора в зацеплении рейки с сектором их зубья имеют по длине переменную толщину.

Для регулировки зазора в зацеплении рейки с сектором их зубья имеют по длине переменную толщину.

Регулировка зацепления и фиксация зубчатого сектора с валом сошки в осевом направлении обеспечивается винтом, ввернутым в боковую крышку. Головка регулировочного винта входит в отверстие вала сошки и упирается в упорное кольцо. Осевое перемещение вала сошки относительно головки винта не должно превышать 0,02…0,08 мм. Регулируется оно подбором толщины регулировочной шайбы. Винт после регулировки зазора зубчатого зацепления стопорится гайкой. В картер ввернут перепускной клапан, обеспечивающий выпуск воздуха из гидравлического усилителя. Клапан закрыт резиновым колпачком. На шлицы вала устанавливается и стопорится болтами сошка. В нижней части картера ввернута сливная пробка (см. рис. 6.4)

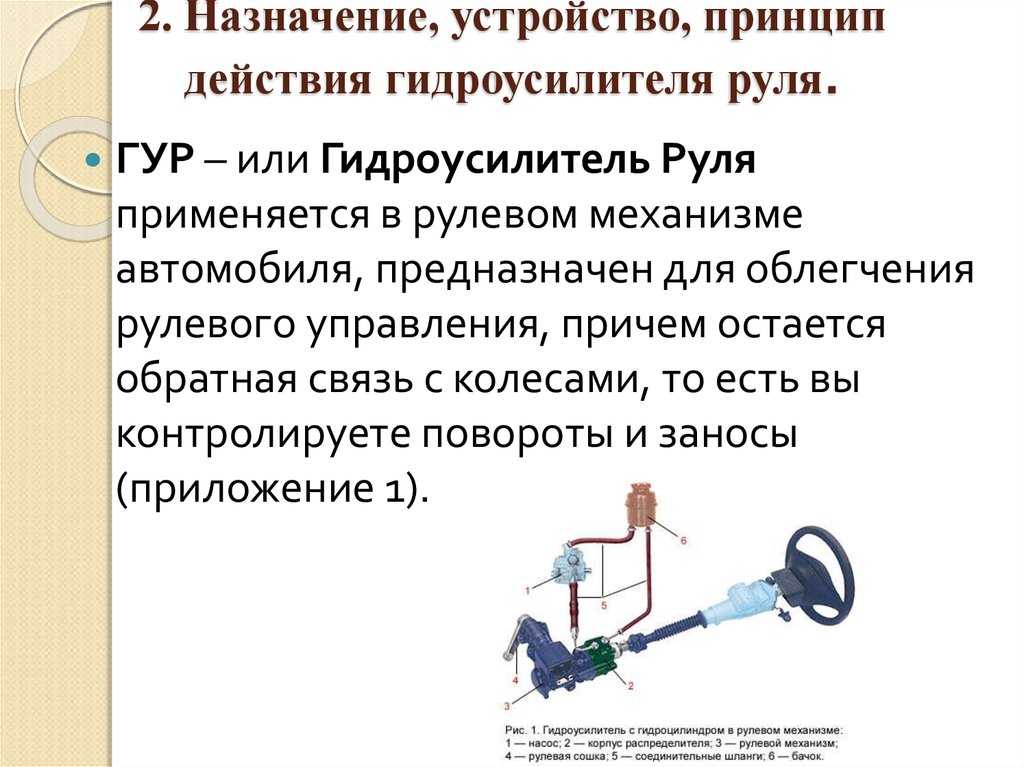

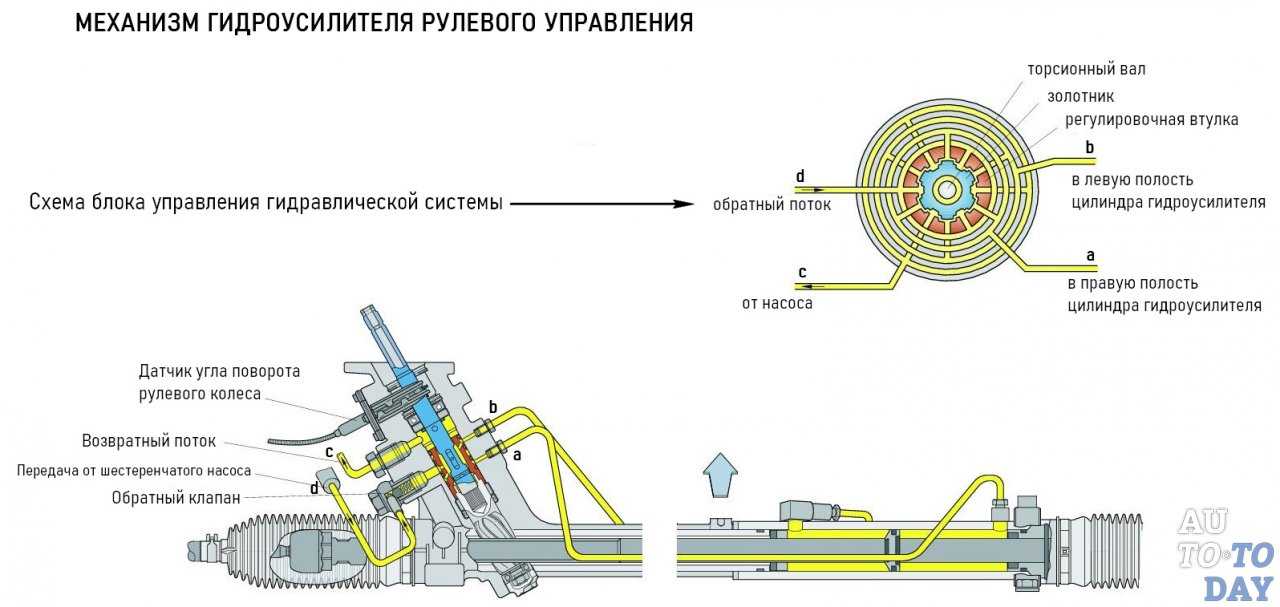

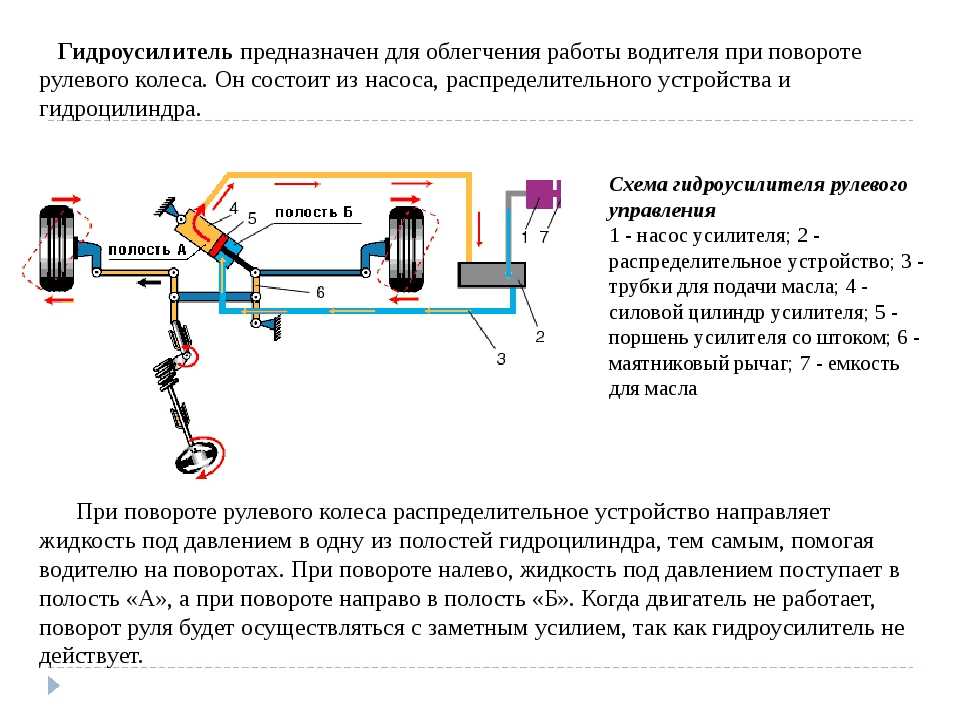

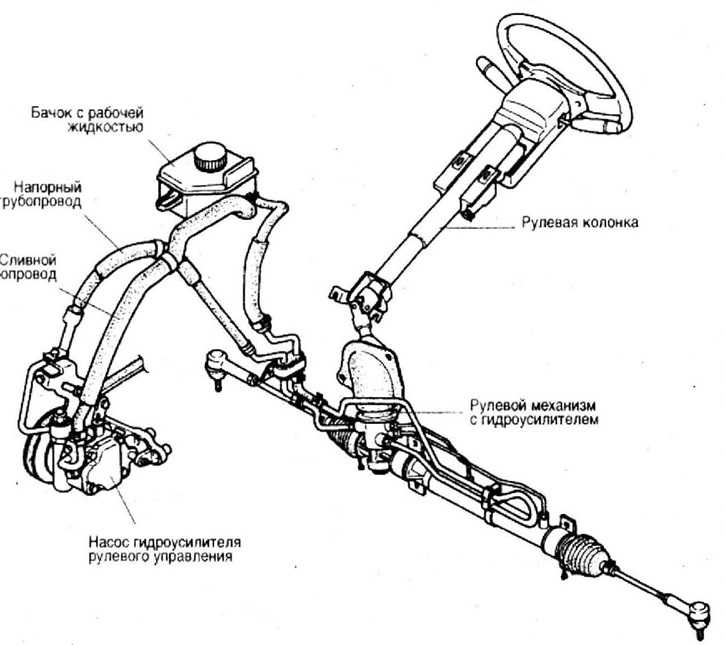

Гидравлический усилитель состоит из клапана управления (распределительного устройства) золотникового типа, гидравлического цилиндра-картера, насоса с бачком, радиатора, трубопроводов и шлангов.

Корпус клапана управления (рис. 6.4) крепится шпильками к корпусу углового редуктора. Золотник клапана управления установлен на переднем конце впита рулевого механизма на упорных подшипниках. Внутренние кольца подшипников большого диаметра прижаты гайкой к реактивным плунжерам, размещенным в трех отверстиях в корпусе совместно с центрирующими пружинами. Упорные подшипники с золотником зафиксированы на винте буртиком и гайкой. Коническая шайба устанавливается под гайку вогнутой стороной к подшипнику. В корпусе клапана с обеих сторон сделаны проточки. Поэтому упорные подшипники, золотник с винтом могут перемещаться в обе стороны от среднего положения на 1,1 мм (рабочий ход золотника), сдвигая при этом плунжеры и сжимая пружины.

В отверстиях корпуса клапана управления (рис. 6.5) установлены также перепускной и предохранительные клапаны и плунжеры с пружинами. Предохранительный клапан соединяет магистрали высокого и низкого давления масла при давлении 6500…7000 кПа (65…70 кгс/см2). Перепускной клапан соединяет полости цилиндра при неработающем насосе, уменьшая сопротивление усилителя при повороте колес.

Перепускной клапан соединяет полости цилиндра при неработающем насосе, уменьшая сопротивление усилителя при повороте колес.

Цилиндр гидроусилителя размещен в картере рулевого механизма. Поршень цилиндра снабжен уплотнительным кольном и масляными канавками.

Насос гидравлического усилителя установлен между блоками цилиндров двигателя. Вал насоса приводится во вращение от шестерни топливного насоса высокого давления.

Насос лопастного типа, двойного действия, т. е. за один оборот вала происходит два цикла всасывания и нагнетания. Насос (рис. 6.6) состоит из крышки, корпуса, ротора с валом, статора и распределительного диска. Вал, на шлицах которого установлен ротор, вращается на шариковом 4 и игольчатом подшипниках. Шестерня привода стопорится на валу шпонкой и крепится гайкой. В радиальных пазах ротора установлены лопасти.

Статор установлен в корпусе на штифтах и прижат к распределительному диску болтами.

Ротор с лопастями установлен внутри статора, рабочая поверхность которого имеет овальную форму.

Рис. 6.5. Клапан управления гидравлического усилителя:

1, 10 — плунжеры; 2, 4,7, 8 — пружины; 3, 6, 12 — клапаны; 5 — колпак; 9 — корпус; 11— золЬтник; 13 — прокладка

статора, распределительного диска и корпуса, образуя камеры переменного объема.

При увеличении их объема создается разрежение и масло из бачка поступает в камеры. В дальнейшем лопасти, скользя по поверхности статора, смещаются по пазам к центру ротора, объем камер уменьшается и давление масла в них возрастает. При совпадении камер с отверстиями в распределительном диске масло поступает в полость нагнетания насоса. Рабочие поверхности корпуса, ротора, статора и распределительного диска тщательно отшлифованы, что уменьшает утечку масла.

В крышке корпуса установлен перепускной клапан с пружиной. Внутри перепускного клапана размещен предохранительный шариковый клапан с пружиной, ограничивающий давление в насосе до 7500…8000 кПа (75…80 кгс/см2).

Предохранительный клапан насоса регулируется на давление открытия на 500 кПа (5 кгс/см2) выше, чем давление открытия предохранительного клапана (рис. 6.5), расположенного в рулевом механизме.

Рис. 6.6. Насос гидраьлического усилителя:

1 — шестерня; 2 — вал; 3 — шпонка; 4 — подшипник; 5 — кольцо; б — уплотнение; 7— игольчатый подшипник; 8 — крышка; 9— указатель уровня масла; 10 — болт; 11 — прокладка; 12— стойка фильтра; 13 — предохранительный клапан; 14 —крышка; 15 — прокладка; 16 — бачок; 17 — сетчатый фильтр; 18 — коллектор; 19 — трубка; 20 — прокладка; 21 — крышка; 22 — предохранительный клапан; 23 — перепускной клапан; 24 — распределительный диск; 25 — лопасть; 26 — статор; 27 — корпус; 28—ротор

Применительно к гидросистеме рулевого усилителя управления автомобиля КамАЗ-4310 давление открытия предохранительного клапана в корпусе клапана управления установлено 7500… 8000 кПа (75…80 кгс/см2), а давление открытия предохранительного клапана в насосе — 8500…9000 кПа (85…90 кгс/см2).

Перепускной клапан и калиброванное отверстие, соединяющее полость нагнетания насоса с выходной магистралью, ограничивают количество циркулирующего в усилителе масла при повышении частоты вращения ротора насоса.

На корпусе (см. рис. 6.6) насоса через прокладку крепится коллектор, обеспечивающий создание избыточного давления в канале всасывания, что улучшает условия работы насоса, снижая шум и износ его деталей.

Рис. 6.7. Привод рулевого управления:

1 — крышка: 2 —прокладка; 3, 16 — пружины; 4, 6, 14, 15 — вкладыши; 5, 13 — пальцы; 7 — маслснка; 8 — наконечник тяги; 9, 12, 20 — уплотнительные накладки; 10 — поперечная тяга; 11 — продольная тяга; 17 — прокладка; 18 — резьОовая крышка; 19— шайба

Бачок с крышкой заправочной горловины и фильтром крепится винтами к корпусу насоса. Крышка бачка крепится болтом к стойке фильтра. Стыки крышки с болтом и корпусом уплотнены прокладками. В крышке установлен предохранительный клапан, ограничивающий- давление внутри бачка. Масло, циркулирующее в гидравлической системе усилителя, очищается в сетчатом фильтре. В пробке заливной горловины укреплен указатель уровня масла.

Масло, циркулирующее в гидравлической системе усилителя, очищается в сетчатом фильтре. В пробке заливной горловины укреплен указатель уровня масла.

Радиатор предназначен для охлаждения масла, циркулирующего в гидравлическом усилителе. Радиатор в виде согнутой вдвое оребренной трубки, изготовленной из алюминиевого сплава, крепится перед радиатором системы смазки двигателя планками и винтами.

Узлы гидравлического усилителя соединены между собой шлангами и трубопроводами высокого и низкого давления. Шланги высокого давления имеют двойную внутреннюю оплетку; концы шлангов заделывают в наконечники.

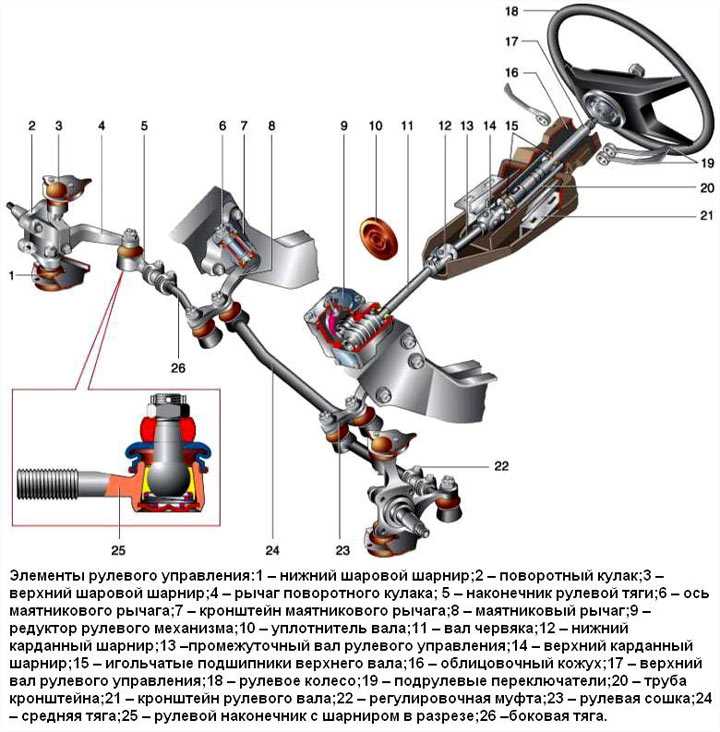

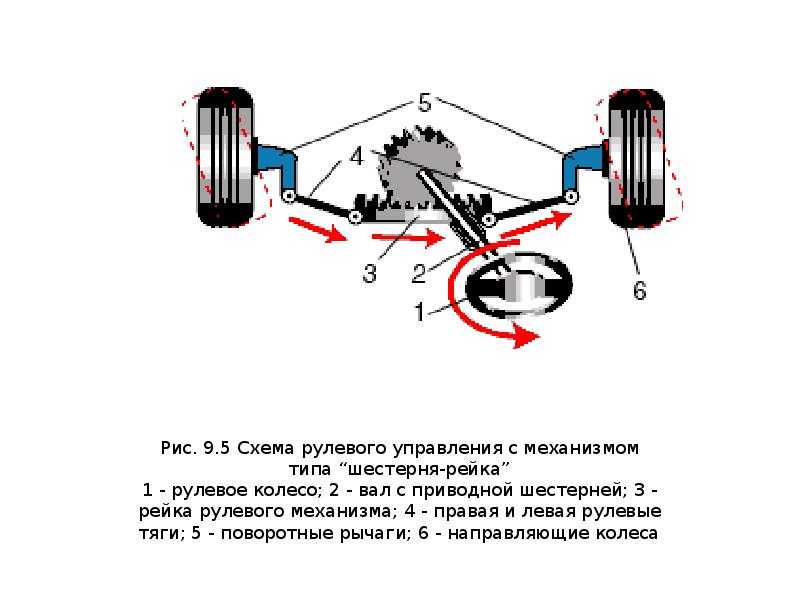

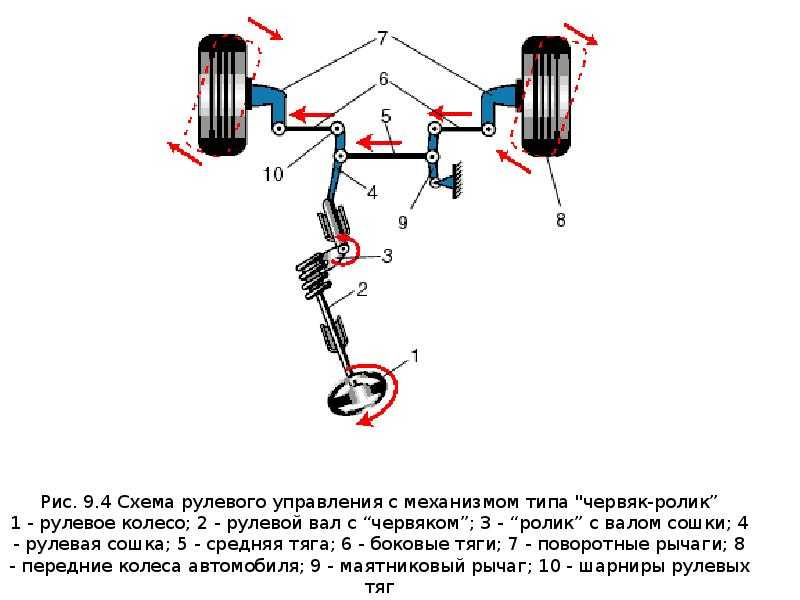

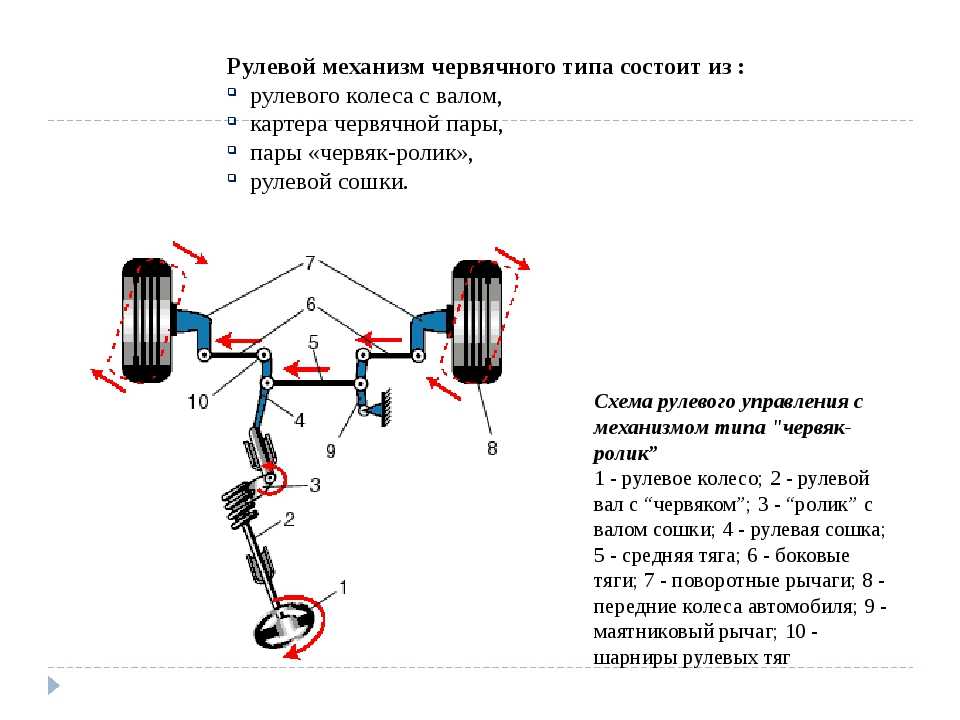

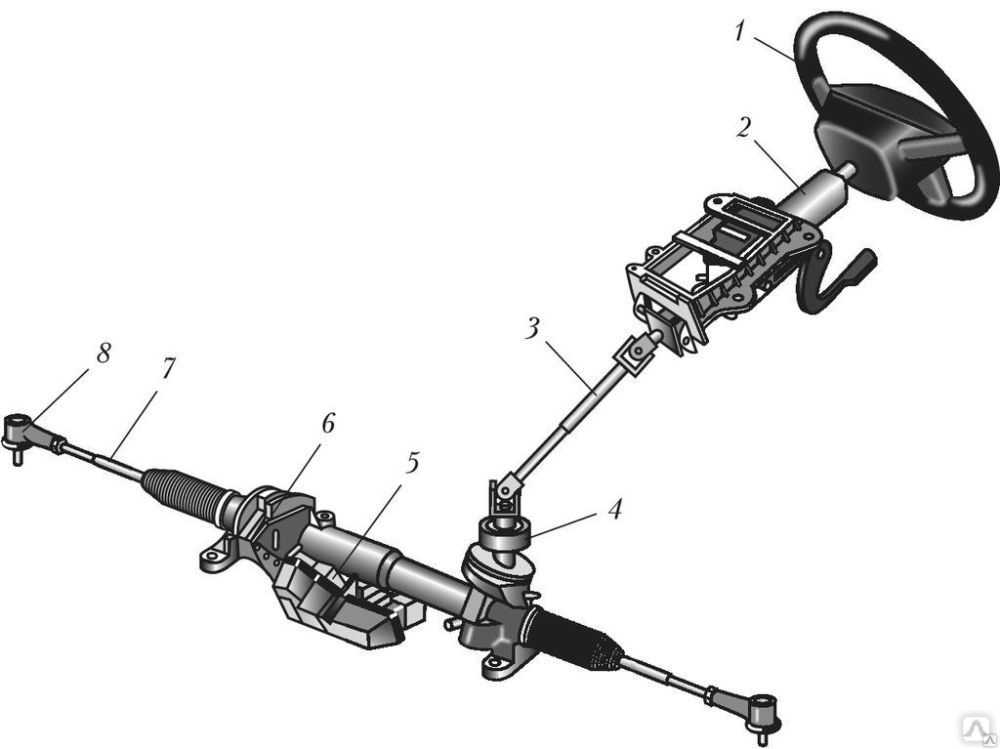

Привод рулевого управления состоит из сошки, продольной и поперечной рулевых тяг и рычагов.

Рычаги новоротных кулаков, шарнирно соединенные с поперечной тягой, образуя рулевую трапецию, обеспечивающую поворот управляемых колес на соответствующие углы. Рычаги вставлены в конические отверстия кулаков и крепятся с помощью шпонок и гаек.

На резьбовые концы поперечной тяги (рис. 6.7) навинчиваются наконечники, являющиеся головками шарниров. Вращением наконечников регулируется схождение колес спереди, компенсирующее возможное в эксплуатации их расхождение вследствие износа деталей, которое повышает износ шин и утяжеляет управление автомобилем. Наконечники тяги фиксируются болтами. Шарнир тяги состоит из пальца со сферической головкой, вкладышей, прижимаемых пружиной к головке, деталей крепления и уплот нения. Пружина обеспечивает беззазорное соединение и компенсирует износ поверхностей деталей.

6.7) навинчиваются наконечники, являющиеся головками шарниров. Вращением наконечников регулируется схождение колес спереди, компенсирующее возможное в эксплуатации их расхождение вследствие износа деталей, которое повышает износ шин и утяжеляет управление автомобилем. Наконечники тяги фиксируются болтами. Шарнир тяги состоит из пальца со сферической головкой, вкладышей, прижимаемых пружиной к головке, деталей крепления и уплот нения. Пружина обеспечивает беззазорное соединение и компенсирует износ поверхностей деталей.

Продольная тяга откована совместно с головками шарниров. Шарниры закрываются резьбовыми крышками и уплотнительными накладками. Смазка шарниров производится через масленки. Поворотные оси-шкворни колес установлены с боковыми наклонами в поперечной плоскости внутрь на 8°. Поэтому при повороте колес передняя часть автомобиля слегка приподнимается, что создает стабилизацию управляемых колес (стремление управляемых колес вернуться к среднему положению после поворота).

Наклон шкворней в продольной плоскости назад на 3° создает стабилизацию управляемых колес за счет центробежных сил, возникающих при повороте.

При отпускании рулевого колеса после поворота нормальная нагрузка на управляемые колеса и центробежные силы создает стабилизирующие моменты, автоматически возвращающие управляемые колеса к среднему положению. Это существенно облегчает управление автомобилем. Оси вращения колес наклонены наружными концами вниз на 1°, образуя развал колес, что затрудняет появление обратного развала колес в эксплуатации вследствие износа подшипников. Движение с обратным развалом увеличивает износ шин и утяжеляет управление автомобилем.

В рулевом приводе автомобиля КамАЗ-4310 поперечная рулевая тяга имеет П-образную форму в связи с наличием картера главной передачи переднего ведущего моста.

Работа рулевого управления. При прямолинейном движении золотник (рис. 6.8) клапана управления удерживается пружинами в среднем положении. Масло, подаваемое насосом, проходит через кольцевые щели клапана управления, заполняет полости цилиндра и через радиатор сливается в бачок. С увеличением частоты вращения ротора интенсивность циркуляции и нагргв масла в гидравлическом усилителе возрастают. Перепускной клапан ограничивает циркуляцию масла. При повышении расхода масла создается перепад давлений на торцевых поверхностях клапана вследствие увеличения сопротивления калиброванного отверстия. Когда усилие от разности давлений на клапан превысит силу пружины, он сместится и соединит нагнетательную полость насоса с баком. При этом большая часть масла будет циркулировать по контуру насос — бак— насос.

С увеличением частоты вращения ротора интенсивность циркуляции и нагргв масла в гидравлическом усилителе возрастают. Перепускной клапан ограничивает циркуляцию масла. При повышении расхода масла создается перепад давлений на торцевых поверхностях клапана вследствие увеличения сопротивления калиброванного отверстия. Когда усилие от разности давлений на клапан превысит силу пружины, он сместится и соединит нагнетательную полость насоса с баком. При этом большая часть масла будет циркулировать по контуру насос — бак— насос.

При повороте рулевого колеса усилие через карданную передачу, угловой редуктор передается на винт рулевого механизма.

Если для поворота колес требуются значительные усилия, то винт, ввинчиваясь в гайку (или вывинчиваясь из нее), сместит упорный подшипник и золотник, сдвигая при этом плунжер и сжимая центрирующие пружины. Смещение золотника в корпусе изменяет сечение кольцевых щелей, связанных с полостями цилиндра. Уменьшение сечения щели слива с одновременным повышением количества масла вследствие увеличения сечения щели нагнетания приводит к повышению давления в одной из полостей цилиндра. В другой полости цилиндра, где изменение сечений щелей противоположное, давление масла не возрастает. Если разность давлений масла на поршень создает силу, большую силы сопротивления, то он начинает двигаться. Перемещение поршня через зубчатую рейку вызывает поворот сектора и далее, через рулевой привод, поворот управляемых колес.

В другой полости цилиндра, где изменение сечений щелей противоположное, давление масла не возрастает. Если разность давлений масла на поршень создает силу, большую силы сопротивления, то он начинает двигаться. Перемещение поршня через зубчатую рейку вызывает поворот сектора и далее, через рулевой привод, поворот управляемых колес.

Непрерывный поворот рулевого колеса поддерживает смещение золотника в корпусе, перепад давления масла в полостях цилиндра, перемещение поршня и поворот управляемых колес.

Остановка рулевого колеса приведет к остановке поршня и управляемых колес в тот момент, когда поршень, продолжая движение под действием перепада давлений масла, сместит винт с золотником в осевом направлении к среднему положению. Изменение сечений щелей в клапане управления приведет к уменьшению давления в рабочей полости цилиндра, поршень и управляемые колеса остановятся. Таким образом обеспечивается «следящее» действие усилителя по углу поворота рулевого колеса.

Нагнетательная магистраль насоса подает масло между плунжерами. Чем больше сила сопротивления повороту колес, тем выше давление масла в магистрали и на торцах плунжеров, а следовательно, и сила сопротивления их перемещению при смещении золотника. Так создается «следящее» действие по силе сопротивления повороту колес, т. е. «ощущение» дороги.

Чем больше сила сопротивления повороту колес, тем выше давление масла в магистрали и на торцах плунжеров, а следовательно, и сила сопротивления их перемещению при смещении золотника. Так создается «следящее» действие по силе сопротивления повороту колес, т. е. «ощущение» дороги.

При предельном значении давления масла 7500…8000 кПа (75…80 кгс/см2) открываются клапаны, предохраняя гидравлическую систему усилителя от повреждений.

Для быстрого выхода из поворота отпускают рулевое колесо. Совместным действием реактивных плунжеров и пружин золотник смещается и удерживается в среднем положении. Управляемые колеса под действием стабилизирующих моментов поворачиваются к среднему положению, смещают поршень и выталкивают жидкость в сливную магистраль. По мере приближения к среднему положению стабилизирующие моменты уменьшаются и колеса останавливаются.

Самопроизвольный поворот колес под действием ударов о неровности дорог возможен только при перемещении поршня, т. е. Еыталкивании порции масла из цилиндра в бак. Таким образом, усилитель работает как амортизатор, снижая ударные нагрузки и уменьшая самопроизвольные повороты рулевого колеса.

Таким образом, усилитель работает как амортизатор, снижая ударные нагрузки и уменьшая самопроизвольные повороты рулевого колеса.

В случае внезапной остановки двигателя, насоса или потери масла сохраняется возможность управления усилиями водителя. Водитель, поворачивая рулевое колесо, смещает плунжеры золотником до упора в корпус клапана управления, и далее поворот обеспечивается только за счет механической связи деталей рулевого управления. Усилие на рулевом колесе при этом возрастает. Для снижения силы сопротивления при перемещении поршня перепускной клапан, размещенный в плунжере, обеспечивает перетекание масла из полостей цилиндра.

Устройство и работа рулевого управления автомобиля Урал-4320

Категория:

Автомобили Камаз Урал

Публикация:

Устройство и работа рулевого управления автомобиля Урал-4320

Читать далее:

Основные регулировки рулевых управлении

Устройство и работа рулевого управления автомобиля Урал-4320

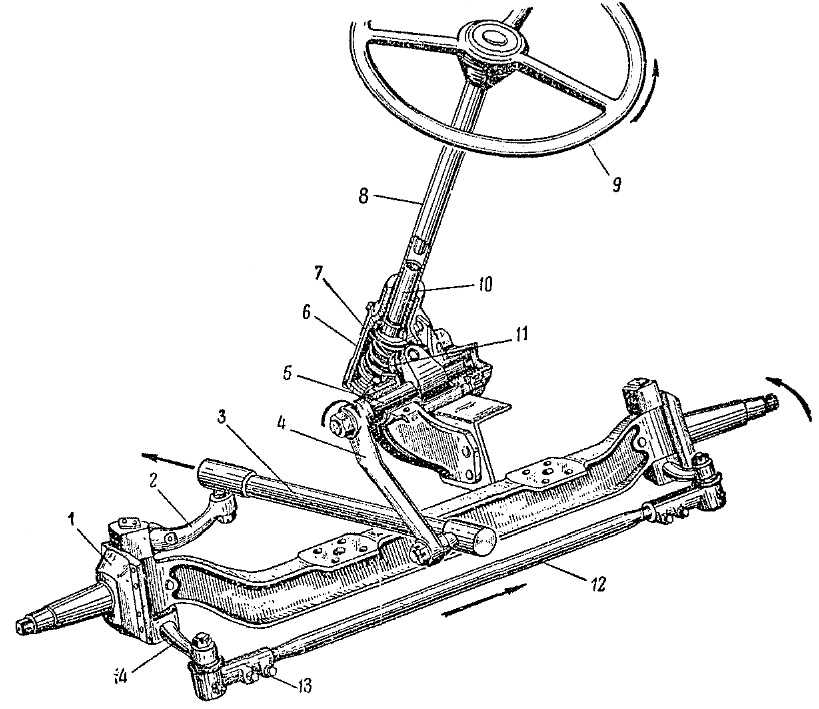

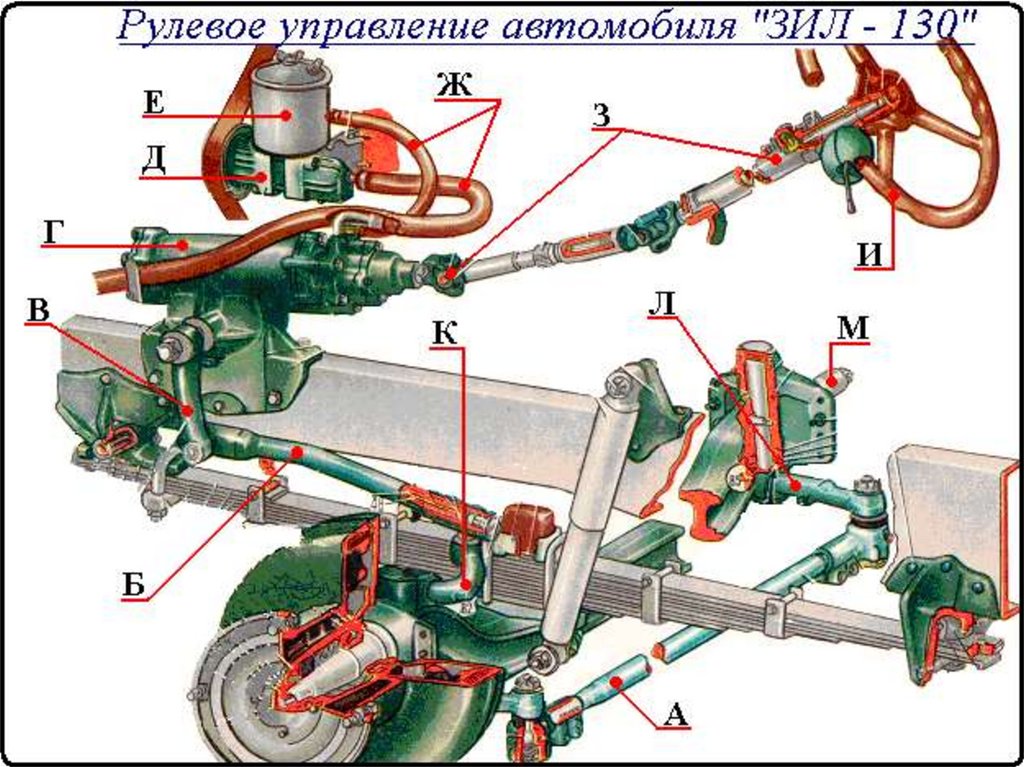

Рулевое управление автомобиля Урал-4320 состоит из колонки рулевого управления, карданной передачи, рулевого механизма, гидравлического усилителя и рулевого привода к управляемым колесам.

В гидравлическую систему усилителя рулевого управления включены кран управления и цилиндр гидроподъемника запасного колеса.

Размещение и крепление элементов рулевого управления автомобиля Урал-4320 показано на рис. 6.9. Рулевое колесо установ-лено на валу рулевой колонки, которая креплением при помощи кронштейна укреплена на панели приборов. Нижний конец вала соединен через карданную передачу с валом рулевой передачи. Картер рулевой передачи смонтирован на левом лонжероне рамы. На выходном конце вала рулевой передачи установлена рулевая сошка, шарнирно соединенная с продольной рулевой тягой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Карданная передача состоит из полого вала и двух карданных шарниров с игольчатыми подшипниками. Вилка карданного шарнира, соединенная со шлицованной втулкой, устанавливается на вал рулевого механизма. Перед установкой внутрь шлицованной втулки закладывается смазка. Шлицы вала и втулки при сборе покрываются тонким слоем смазки. В подшипники карданных шарниров смазка закладывается при сборке. Стык вала и втулки герметизирован уплотнением, установленным в гайке.

Шлицы вала и втулки при сборе покрываются тонким слоем смазки. В подшипники карданных шарниров смазка закладывается при сборке. Стык вала и втулки герметизирован уплотнением, установленным в гайке.

Рис. 6.9. Рулевое управление автомобиля Урал-4320:

1 — рулевое колесо; 2 — рулевая колонка; 3 — крепление рулевой колонки; 4 — карданная передача; б — вал рулевой передачи; 6 — картер рулевой передачи; 7 — рулевая сошка; 8— продольная рулевая тяга; 9 — левый лонжерон рамы

Рулевой механизм состоит из картера (рис. 6.10), вала рулевого механизма с червяком и сектора с боковыми спиральными зубьями, изготовленного совместно с валом сошки. Рулевой механизм скомпонован совместно с распределительным устройством (клапаном управления) и крепится болтами к левому лонжерону рамы автомобиля.

Двухзаходный червяк установлен на шлицах вала и вращается на радиальном цилиндрическом роликовом подшипнике. Внутренняя обойма подшипника через втулку гайки прижата к торцу червяка. Конструкция подшипника, наличие расстояния между червяком и подшипником обеспечивают возможность осевого перемещения вала с упорными подшипниками и золотником. Смещение золотника необходимо при работе гидравлического усилителя.

Конструкция подшипника, наличие расстояния между червяком и подшипником обеспечивают возможность осевого перемещения вала с упорными подшипниками и золотником. Смещение золотника необходимо при работе гидравлического усилителя.

Боковой зубчатый сектор установлен в картере на удлиненных игольчатых подшипниках, воспринимающих повышенные нагрузки. Зацепление червяка с сектором обеспечивает минимальное значение зазора в средней, чаще используемой и больше изнашиваемой в эксплуатации зоне. При повороте сектора в обе стороны от среднего положения зазор в зацеплении постепенно возрастает. Регулировка зацепления червяка с сектором обеспечивается изменением толщины шайбы. Для того чтобы не нарушать первоначальной приработки при сборке и регулировке рулевого механизма, следует совмещать метки на червяке и секторе у второго зуба.

Рис. 6.10. Рулевой механизм автомобиля Урал-4320:

1 — картер; 2 — роликовый подшипник

Рис. 6.11. Схема гидравлической системы рулевого управления автомобиля Урал-4320:

1 — рулевой механизм; 2, 3, 8, 9 — маслопроводы высокого давления; 4 — цилиндр усилителя; 5 — поворотный рычаг; 6 — сливной маслопровод; 7 — бачок; 10 — кран управления цилиндром грузоподъемника; 11 — рукоятка; 12 — маслопровод высокого давления; 13 — маслопровод низкого давления; 14 — цилиндр гидроподъемника запасного колеса; 15 — насос; 16 — распределительное устройство; а — включен гидроподъемник; б — включен гидравлический усилитель

Смещение червяка в сторону от бокового сектора ограничивается упорным штифтом, установленным в картере.

На конических шлицах вала сектора гайкой крепится сошка рулевого механизма. Выход вала герметизирован уплотнением с замковым кольцом.

Вал рулевого механизма уплотняется сальниками. На шлицованный конец вала устанавливается втулка карданной передачи. Шлицованное соединение обеспечивает смещение вала с золотником в осевом направлении при работе усилителя.

В картере имеются заправочное и сливное отверстия, закрытые пробками.

Гидравлический усилитель состоит из цилиндра (рис. 6.11), распределительного устройства (клапана управления), насоса с бачком, трубопроводов и шлангов. В систему питания включены также кран управления с рукояткой и цилиндр гидроподъемника запасного колеса.

Распределительное устройство состоит из корпуса с крышкой, золотника, реактивных плунжеров с центрирующими пружинами и деталей крепления. В центральном отверстии корпуса размещен золотник, в периферийных отверстиях установлены реактивные плунжеры с пружинами. В корпусе установлен шариковый перепускной клапан, обеспечивающий перетекание масла из полостей цилиндров при управлении автомобилем с неработающим усилителем.

Рис. 6.12. Цилиндр гидравлического усилителя:

1 — наконечник; 2,6 — уплотнительные кольца; 3, И — гайки; 4 — цилиндр; 1 — поршень; 7 — опорное кольцо; 8—манжета; 9 — нажимное кольцо; 10, 13 — хомуты; 12 — чехол; 14 — болт; 15 — наконечник штока

На валу рулевого механизма установлены упорные шариковые подшипники, между внутренними обоймами которых гайкой закреплен золотник с подвижными кольцами. Подвижные кольца соприкасаются с торцевыми‘поверхностями плунжеров, выступающими из корпуса распределительного устройства под воздействием пружины.

Таким образом, вал с червяком и золотником может перемещаться по направлению продольной оси, смещая плунжеры и сжимая пружины до тех пор, пока подвижные кольца не соприкоснутся с торцевыми поверхностями корпуса.

Корпус распределительного устройства закрыт крышкой с уплотнительным устройством. При установке крышки гарантируется смещение вала в направлении продольной оси в пределах 2,08…2,2 мм.

Цилиндр гидравлического усилителя размещен у правого переднего колеса и крепится шарниром к переднему кронштейну рессоры. Поршень цилиндра штоком с шарниром соединен с поворотным рычагом правого переднего колеса. Размещение цилиндра у колеса улучшает защищенность рулевого управления от ударных нагрузок.

Поршень цилиндра штоком с шарниром соединен с поворотным рычагом правого переднего колеса. Размещение цилиндра у колеса улучшает защищенность рулевого управления от ударных нагрузок.

На цилиндр навернут и зафиксирован гайкой наконечник с шарниром. Поршень 5 крепится на штоке гайкой. Герметизация штока обеспечивается комбинированным уплотнением, состоящим из уплотнительных, опорных и нажимного колец. В эксплуатации уплотнение при появлении течей подтягивается гайкой.

Шток закрыт гофрированным чехлом, закрепленным хомутами. Изменение длины штока при регулировке рулевого привода обеспечивается поворотом наконечника, болт стопорит наконечник.

Насос гидравлического усилителя в основном аналогичен по конструкции насосу автомобиля КамА.3-5320. В связи с включением в систему гидроподъемника запасного колеса в бачке насоса установлена дополнительная сливная трубка.

Рис. 6.13. Кран управления гидроподъемником:

1 — возвратная пружина; 2 — фиксатор; 3 — прокладка; 4 — корпус; 5 — перепускной клапан; 6 — шарик; 7 — пружина; 8 — направляющая пружина; 9 — седло клапана; 10— регулировочные шайбы; 11 — пробка крана; 12 — уплотнительное кольцо; 13 — крышка! 14 — рычаг

Гидроподъемник запасного колеса обеспечивает подъем и плавное опускание запасного колеса.

Гидроподъемник состоит из крана управления с рукояткой и цилиндра. Кран управления крепится на правом лонжероне рамы и состоит из корпуса с крышкой, пробки крана с рычагом и возвратной пружиной. В корпусе установлен шариковый предохранительный клапан, отрегулированный на давление 5000…6000 кПа (50…60 кгс/см2). Возвратная пружина удерживает и возвращает пробку крана 11 при отпускании рукоятки в положение включения гидроусилителя рулевого управления.

Рукоятка крана установлена снаружи на полу кабины. Цилиндр гидроподъемника закреплен на правом лонжероне рамы с помощью кронштейна и пальца. Шток поршня соединен с держателем запасного колеса.

Привод рулевого управления состоит из сошки, продольной рулевой тяги, поперечной тяги (тяги рулевой трапеции), рычагов рулевой трапеции и рычага цилиндра усилителя.

Сошка устанавливается на конические шлицы вала бокового сектора и крепится гайкой. Гайка стопорится шплинтом.

В наконечниках тяг устанавливаются палец со сферической головкой, вкладыши, обоймы, пружины.

Пружина обеспечивает постоянный контакт пальца с вкладышами, компенсацию их износов в процессе эксплуатации и прижимается крышкой, стопорящейся кольцом. Внутренняя пОлость шарнира уплотнена накладками, уплотнительным кольцом и защитной муфтой.

Шарниры продольной и поперечной тяг и цилиндра гидравлического усилителя рулевого управления взаимозаменяемые и регу. лировки в эксплуатации не требуют. Смазка шарниров обеспечивается через масленки.

Рис. 6.14. Цилиндр гидроподъемника запасного колеса:

1 — наконечник цилиндра; 2,6 — штуцеры; 3 — гайка; 4 — цилиндр; 5 — поршень; 7 — уплотпительное кольцо; 8— наконечник штока; 9 —пылезащитное кольцо; 10 — кольцо; И, 12— уплотнительные кольца

Рис. 6.15. Шарнир рулевого привода:

1 — палсд; 2 — наконечник; 3 — масленка; 4 — пружина; 5 — крышка; б—стопорное кольцо; 7 — уплотпительное кольцо; 8 — обойма пружины; 9, 10 — вкладыши; 11— накладка; 12 — аащитная муфта; 13 — шайба

Работа рулевого управления автомобиля Урал-4320 во многом аналогична работе рулевого управления автомобиля КамАЗ-5320, описанной ранее, и поэтому в дальнейшем рассмотрены только ее особенности, связанные с конструктивными отличиями рулевого управления автомобиля Урал-4320.

При работе двигателя насос заполняет полости цилиндра. Излишек масла циркулирует по контуру: насос — кран — распределитель — бачок. Часть потока масла при открытом перепускном клапане циркулирует в насосе.

В процессе поворота рулевого колеса усилия через карданную передачу и ее шлицованную втулку передаются на вал рулевого механизма. При повороте вала червяк вначале скользит по зубьям неподвижного сектора, связанного с управляемыми колесами и поршнем цилиндра. Поэтому червяк, вал с закрепленным на нем гайкой золотником будут смещаться в продольном направлении в подшипнике и шлицованной втулке карданной передачи. Со смещением золотника относительно корпуса сдвигаются плунжеры, сжимаются пружины и изменяются сечения щелей нагнетания и слива в распределительном устройстве.

Разность давлений масла в полостях цилиндра создает силу, способную преодолеть сопротивление повороту колес; поршень цилиндра начнет перемещаться, обеспечивая поворот колес и через привод сектора рулевого механизма. Непрерывное смещение золотника при вращении рулевого колеса поддерживает давление масла в рабочей полости цилиндра, обеспечивая движение поршня и поворот колес. Давление масла на торцы реактивных плунжеров совместно с пружинами создает на рулевом колесе ощущение силы сопротивления повороту колес.

Непрерывное смещение золотника при вращении рулевого колеса поддерживает давление масла в рабочей полости цилиндра, обеспечивая движение поршня и поворот колес. Давление масла на торцы реактивных плунжеров совместно с пружинами создает на рулевом колесе ощущение силы сопротивления повороту колес.

При остановке рулевого колеса управляемые колеса остановятся после того, как поршень через рулевой привод, поворачивая сектор совместно с усилиями плунжеров и пружин, сместит вал с червяком и золотником к его среднему положению, т. е. уменьшит давление масла в рабочей полости. При этом поршень, управляемые колеса и сектор остановятся.

Если рулевое колесо будет остановлено в промежуточном положении, то в рабочей полости сохранится некоторое давление масла, препятствующее действию стабилизирующих моментов колес.

Освобождение рулевого колеса после поворота приведет к тому, что реактивные плунжеры и сжатые пружины сдвинут вал с червяком и золотником в среднее положение и будут удерживать их. Давление масла в рабочей полости снизится, управляемые колеса и поршень под действием стабилизирующих моментов (от бокового и продольного наклона шкворней и эластичности шин) автоматически будут возвращаться к среднему положению. При перемещении поршня жидкость будет вытесняться из цилиндра в сливную магистраль.

Давление масла в рабочей полости снизится, управляемые колеса и поршень под действием стабилизирующих моментов (от бокового и продольного наклона шкворней и эластичности шин) автоматически будут возвращаться к среднему положению. При перемещении поршня жидкость будет вытесняться из цилиндра в сливную магистраль.

В случае отказа усилителя, например при остановке двигателя, сохраняется возможность управления автомобилем только усилиями водителя. При этом после упора колец в корпус распределительного устройства вал 6 будет вращаться относительно неподвижного золотника в подшипниках. Перепускной клапан 31 обеспечивает перетекание жидкости по полостям цилиндра, т. е. уменьшает сопротивление цилиндра усилителя при повороте колес.

Для опускания запасного колеса достаточно вывести защелку держателя из зацепления, и оно будет опускаться под действием собственного веса, вытесняя масло в бачок по трубопроводу, вне зависимости от того, работает или не работает гидравлический усилитель.

Перед подъемом колеса необходимо пустить двигатель, повернуть на себя и удерживать рукоятку крана (нефиксированное положение). При повороте пробки крана насос соединяется с рабочей полостью цилиндра, что обеспечит подъем колеса. После срабатывания защелки фиксатора в верхнем положении колеса следует отпустить рукоятку. Пружина возвратит пробку крана в исходное положение, т. е. отключит рабочую полость и соединит насос с гидравлическим усилителем.

Если этого не произойдет, то клапан крана при давлении масла 5000…6000 кПа (50…60 кгс/см2) откроется и предохранит насос от перегрузки. В этом случае установить пробку крана в исходное положение воздействием на рычаг и устранить причину задержки. Эксплуатация автомобиля даже с частично недовернутой пробкой недопустима.

AutoInfoMe: Автомобильное рулевое управление

3.1 Введение

Автомобиль был изобретен более 100 лет назад. Как

важная часть автомобиля, автомобильная система рулевого управления была создана с

эволюция автомобиля в конфигурации, функциях и внешнем виде. Рулевое управление

системы в основном представляет собой механическую связь или механизм, с помощью которого водитель может

контролирует и управляет движением или направлением движения автомобиля. Вместе с

разработка самой автомобильной техники и производительности, автомобильное рулевое управление

система нуждается в инновациях за счет увеличения динамизации и управляемости системы

шаг за шагом. Чтобы адаптироваться к мутативной среде, необходимо

точка для системы рулевого управления, как повысить ее гибкость и изменчивость.

Рулевое управление

системы в основном представляет собой механическую связь или механизм, с помощью которого водитель может

контролирует и управляет движением или направлением движения автомобиля. Вместе с

разработка самой автомобильной техники и производительности, автомобильное рулевое управление

система нуждается в инновациях за счет увеличения динамизации и управляемости системы

шаг за шагом. Чтобы адаптироваться к мутативной среде, необходимо

точка для системы рулевого управления, как повысить ее гибкость и изменчивость.

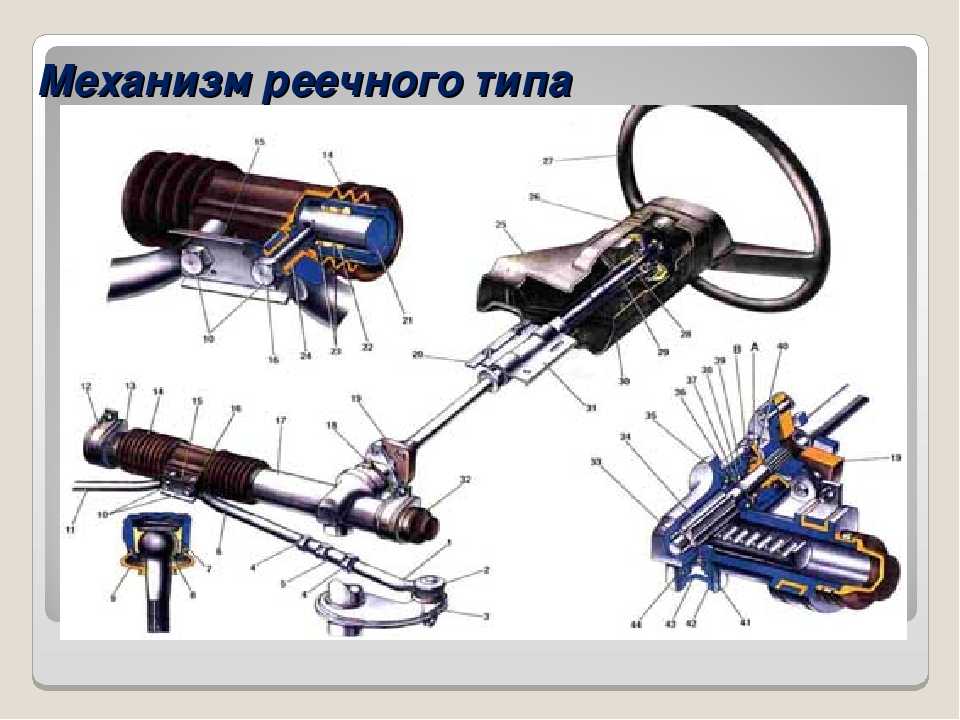

Раньше, когда автомобиль был просто

изобрели, водитель поворачивал ручку или рельс с рулевым валом в его

рука для вождения. Рулевой механизм автомобиля был шестеренчато-рейочным.

самый ранний предок автомобильного рулевого механизма. Передаточное отношение рулевого механизма

было 1 к 1. Для движения требовалось много энергии. Когда автомобильный предварительно положительный двигатель

были разработаны в 1891 году, был увеличен вес головы автомобиля,

таким образом, вибрация системы рулевого управления может передаваться водителю при повороте рукоятки. или рельс, и это заставляло водителя чувствовать себя слишком усталым. Как одношарнирный механизм,

исходную ручку или рейку с рулевым валом следует усовершенствовать, а ее

гибкость должна быть увеличена, чтобы избежать недостатка. В ранние времена,

системы ручки или рельса с рулевым валом все просты, и они только

имеют функцию поворота вправо или влево. Позже рулевое колесо было применено в

автомобили. После 1990, функции рулевого колеса имеют тенденцию к диверсификации.

Некоторые дополнительные функции добавляются там, где преимущество многофункционального

руль заключается в том, что водителям не нужно перемещаться в таком большом пространстве, и они могут

удобно управлять автомобилем для многих функций. Из ручки или рельса

система рулевого управления до многофункционального рулевого колеса, а затем развивается до

концептуальная система без рулевого колеса, это правильный процесс от простого

систему в сложную систему, а затем в простую систему.

или рельс, и это заставляло водителя чувствовать себя слишком усталым. Как одношарнирный механизм,

исходную ручку или рейку с рулевым валом следует усовершенствовать, а ее

гибкость должна быть увеличена, чтобы избежать недостатка. В ранние времена,

системы ручки или рельса с рулевым валом все просты, и они только

имеют функцию поворота вправо или влево. Позже рулевое колесо было применено в

автомобили. После 1990, функции рулевого колеса имеют тенденцию к диверсификации.

Некоторые дополнительные функции добавляются там, где преимущество многофункционального

руль заключается в том, что водителям не нужно перемещаться в таком большом пространстве, и они могут

удобно управлять автомобилем для многих функций. Из ручки или рельса

система рулевого управления до многофункционального рулевого колеса, а затем развивается до

концептуальная система без рулевого колеса, это правильный процесс от простого

систему в сложную систему, а затем в простую систему.

3.2 Функции системы рулевого управления:

Функции рулевой системы: позволять

качание колес влево или вправо для поворота автомобиля по желанию

водитель (позволить водителю вести транспортное средство). Он преобразует вращательное движение

руля в угловой поворот передних колес. Это обеспечивает

курсовая устойчивость с помощью правильной геометрии рулевого управления. Это помогает

минимизируйте износ шин, обеспечивая надлежащий контакт с дорогой. Оптимизирует срок службы шин

также. Он умножает усилия водителя, выступая в качестве рычага, чтобы

достаточно легко крутить колеса. Это помогает в достижении эгоцентризма

усилия по поддержанию правильных рулевых механизмов. Он поглощает большую часть

дорожные удары, тем самым предотвращая их передачу в руки

водитель без особой нагрузки на него.

Он преобразует вращательное движение

руля в угловой поворот передних колес. Это обеспечивает

курсовая устойчивость с помощью правильной геометрии рулевого управления. Это помогает

минимизируйте износ шин, обеспечивая надлежащий контакт с дорогой. Оптимизирует срок службы шин

также. Он умножает усилия водителя, выступая в качестве рычага, чтобы

достаточно легко крутить колеса. Это помогает в достижении эгоцентризма

усилия по поддержанию правильных рулевых механизмов. Он поглощает большую часть

дорожные удары, тем самым предотвращая их передачу в руки

водитель без особой нагрузки на него.

3.3 Требования к системе рулевого управления:

1. Правильно

разработанная система рулевого управления, работает хорошо и направляет транспортное средство в правильном направлении

направление.

2. Это

должно удовлетворять условию Аккермана.

3. Когда

рулевое колесо отпущено, колеса должны автоматически вернуться в исходное положение.

прямолинейном положении и должен оставаться устойчивым в этом положении.

4.

рулевое управление должно иметь как можно более низкое передаточное число, чтобы обеспечить легкость управления.

умение обращаться.

Рулевое управление

механизм должен быть очень точным, простым в установке и обращении или

усилия должны быть минимальными, чтобы управлять.

5. Это

должна обеспечивать максимальную курсовую устойчивость автомобиля. Дорога потрясает

колеса не передаются в руки водителя; он должен поглощать дорожные толчки.

6. Это

должен постоянно держать колесо в движении, не натирая его.

дорога.

7. Эта система должна ассоциироваться с контролем скорости.

8. Это

должен быть легким и стабильным. Он должен легко эксплуатироваться с меньшими затратами на техническое обслуживание.

9. Это

должен иметь самоцентрирующееся действие в некоторой степени.

10.

на систему рулевого управления не должны воздействовать боковые тяги, силы на поворотах и

эффекты ветра.

11. Хороший рулевой механизм должен быть сконструирован таким образом, чтобы он не допускал бокового проскальзывания передних колес при управлении.

12. Во время руления должно быть истинное качение колес. Передние колеса должны позволять поворачиваться влево и вправо для управления транспортным средством.

13. Должна быть определенная степень необратимости, чтобы

удары дорожного покрытия не передаются на руки водителя.

3.4 Принцип правильного управления:

Автомобильный рулевой механизм на основе «Акермана».

Принцип рулевого управления», в то время как «Принцип правильного рулевого управления» является

основу этой связи. В механизме состоит из поперечной связи, соединенной

на короткие оси и передние колеса через короткие рычаги. Они образуют коленчатый рычаг

рычаг. При прямолинейном движении автомобиля поперечина остается параллельной

короткие звенья оба составляют угол α от горизонтальной оси шасси. Этот

система обеспечивает изменение направления движения автомобиля и

поддерживать положение по решению водителя, не напрягая его.

Элегантный и простой механизм, приближенный к идеальному рулевому управлению, был запатентован в Англии в 1818 году Рудольфом Акерманом, и хотя он назван в его честь,

Фактическим изобретателем был немецкий каретный строитель по имени Георг Ланкенспергер, который

разработал его двумя годами ранее.

Правильное рулевое управление достигается, когда все четыре колеса отлично катятся при любых условиях эксплуатации. Принимая витков (рис. 3.1) условие идеальной прокатки выполняется, если оси передние колеса при изготовлении встречаются с осью заднего колеса в одной точке. Тогда эта точка — мгновенный центр (I) геометрии рулевого управления. Видно, что внутреннее колесо должно повернуться на больший угол, чем внешнее колесо. Чем больше угол поворота, тем меньше радиус поворота. Однако есть максимум, на который мы можем пойти в отношении угла поворота рулевого колеса. Это было найдено что угол поворота (внутреннего колеса) может иметь максимальное значение около 44º. Крайние положения с обеих сторон называются положениями блокировки. диаметр наименьшего круга, который может пройти внешнее переднее колесо автомобиля и получается, когда колеса находятся в крайнем положении, называется поворотный круг.

Рис. |

Для правильного управления,

cot φ = y+c / b, (φ=угол внутренней

замок)

= y/b + c/b

= cotθ + c/b, (θ= угол внешнего замка)

cot φ ₋ cotθ = с/б …. (уравнение правильное рулевое управление).

Вышеупомянутое уравнение представляет основное условие для рулевой механизм для идеального качения всех колес.

Условием правильного рулевого управления является то, что все

четыре колеса должны вращаться вокруг одного и того же мгновенного центра I, лежащего на

оси задних колес. Ось внутренних колес составляет больший угол θ

чем угол φ, образуемый осью внешнего колеса; это «принцип

механизма правильного рулевого управления». И этот принцип следует гораздо более известному «принципу Аккермана».

Управляемая геометрия». Термин «геометрия рулевого управления» (также известный как «передняя часть

геометрия») относится к угловому соотношению между подвеской и рулевым управлением. детали, передние колеса и дорожное покрытие. Поскольку выравнивание имеет дело с углами

и влияет на рулевое управление, метод описания измерений центровки называется

геометрия руля. Существует пять углов геометрии рулевого управления: развал, кастер.

,Схождение, Наклон оси рулевого управления и Схождение на поворотах. Намерение Аккермана

геометрия заключается в том, чтобы избежать необходимости бокового скольжения шин при следовании по

путь вокруг кривой. И за тем же кривым путем оба задних колеса также

вращаться с немного отличающейся скоростью друг от друга, чтобы удовлетворить правильное

состояние рулевого управления, чтобы принцип Аккермана работал идеально.

переход задних колес и их регулирование поддерживаются

«дифференциальная единица», которая играет жизненно важную, но скрытую роль в правильном

рулевой механизм. И поэтому это самый скрытый компонент для рулевого управления

геометрия из системы главной передачи. Линия траектории кривой передних колес и

центральная линия осей задних колес всегда пересекается в одной общей точке, называемой «I».

детали, передние колеса и дорожное покрытие. Поскольку выравнивание имеет дело с углами

и влияет на рулевое управление, метод описания измерений центровки называется

геометрия руля. Существует пять углов геометрии рулевого управления: развал, кастер.

,Схождение, Наклон оси рулевого управления и Схождение на поворотах. Намерение Аккермана

геометрия заключается в том, чтобы избежать необходимости бокового скольжения шин при следовании по

путь вокруг кривой. И за тем же кривым путем оба задних колеса также

вращаться с немного отличающейся скоростью друг от друга, чтобы удовлетворить правильное

состояние рулевого управления, чтобы принцип Аккермана работал идеально.

переход задних колес и их регулирование поддерживаются

«дифференциальная единица», которая играет жизненно важную, но скрытую роль в правильном

рулевой механизм. И поэтому это самый скрытый компонент для рулевого управления

геометрия из системы главной передачи. Линия траектории кривой передних колес и

центральная линия осей задних колес всегда пересекается в одной общей точке, называемой «I». (мгновенный центр), и это

возможно только при правильном функционировании рулевого управления и дифференциала.

(мгновенный центр), и это

возможно только при правильном функционировании рулевого управления и дифференциала.

3.5 Общее расположение системы рулевого управления:

В эволюции автомобильной системы рулевого управления два

в первую очередь применяется привод замещающего вала передних колес; рулевая рейка

конструкция зубчатой передачи стала теоретизироваться позже, и она была точно обработана, таким образом

Шестеренчато-реечный рулевой механизм применяется в автомобилях формально. С

автомобильная техника совершенствуется, автомобильная система рулевого управления также

быстро развивались. Там была тяга, которая соединяла навесное оборудование

рулевой вал друг к другу. Специальная рулевая рейка управляла рулевой тягой.

двигаясь вправо и влево, и заставляли внутреннее и внешнее колеса вращаться.

Механизм с шестеренчатым редуктором сделал автомобильную систему более гибкой к

контроль и изолированная вибрация. Ручка и рейка заменены на круглые

руль. А круговой руль с рулевым валом переместился на

справа или слева. Прежняя вертикальная фиксация превратилась в градиентную фиксацию.

как для руля, так и для рулевого вала.

А круговой руль с рулевым валом переместился на

справа или слева. Прежняя вертикальная фиксация превратилась в градиентную фиксацию.

как для руля, так и для рулевого вала.

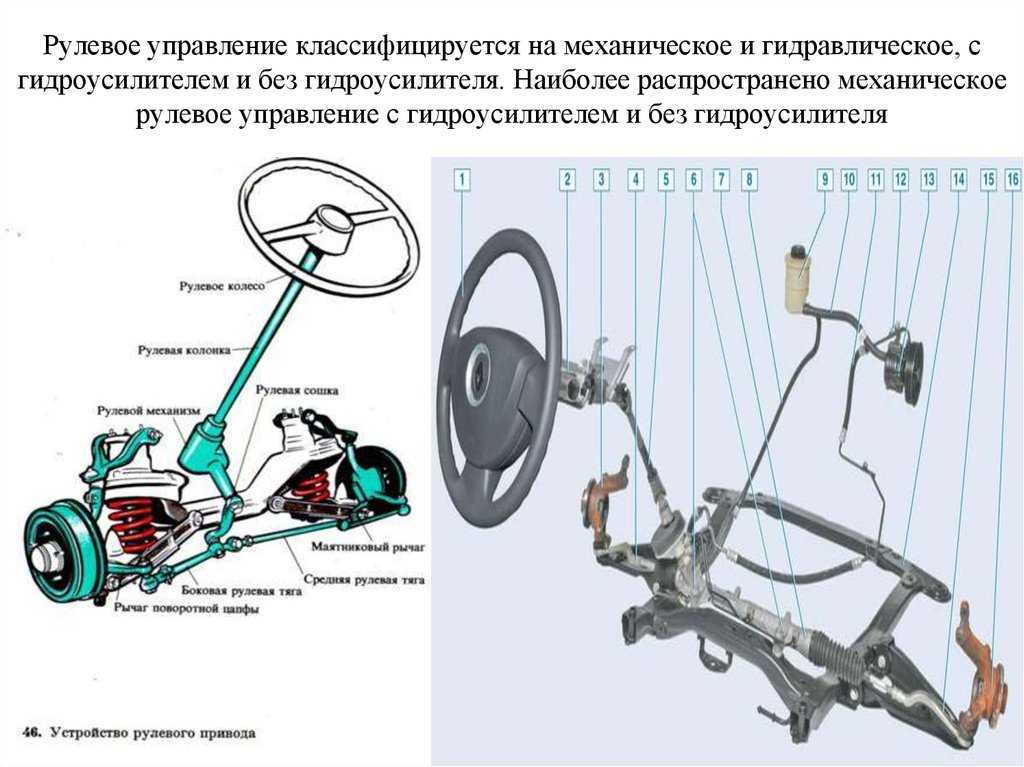

В любом транспортном средстве рулевое управление является основным компонентом. В основном рулевое управление связано с передними осями с помощью зубчатого механизма. На передней ось, установлены колеса, а с помощью руля водитель может поворачивайте автомобиль вправо, влево или прямо. Общее расположение автомобильной рулевой системы – это рулевое колесо, рулевая колонка и ее вал, рулевой редуктор и рулевые тяги. И это было показано в Рисунок 3.2.

Рис 3.2 Общее устройство рулевого управления автомобиля |

1.

Рулевое колесо : Колесо, поворачиваемое водителем

автомобиль, корабль и т. д., когда он или она хочет изменить направление движения

транспортное средство. В ранние времена существовало два вида появления автомобилей.

механизм управления. Они представляли собой простую ручку и две перекрещенные рейки. Идеи

исходил от штурвала парохода. После 1986 года появление

механизм управления автомобилем был в основном доработан под руль.

д., когда он или она хочет изменить направление движения

транспортное средство. В ранние времена существовало два вида появления автомобилей.

механизм управления. Они представляли собой простую ручку и две перекрещенные рейки. Идеи

исходил от штурвала парохода. После 1986 года появление

механизм управления автомобилем был в основном доработан под руль.

2.

Рулевая колонка и вал:

Вал, соединяющий рулевое колесо с

рулевой механизм в сборе. Его также называют рулевым валом, в совокупности называемым

система рулевого управления, рулевая колонка и вал соединяют рулевое колесо

к остальной части системы рулевого управления, расположенной рядом с колесами или в них. Самый современный

Автомобили поставляются с телескопическим рулевым валом, состоящим из двух стальных труб, одна из которых

который твердый, а другой полый. Твердая трубка скользит внутри полой

трубка, позволяющая ей разрушиться в случае столкновения. Рулевой вал

также имеет рулевую муфту, расположенную внизу, которая служит для поглощения

вибрации, а также допуская небольшие отклонения, происходящие в выравнивании

между рулевым механизмом и валом. Многим современным автомобилям не хватает клиренса

для облегчения прямого соединения рулевого вала и шестерни. Это

наклоняемая колонна для движения вперед и назад полностью регулируется, чтобы сделать вождение

намного удобнее.

Рулевой вал

также имеет рулевую муфту, расположенную внизу, которая служит для поглощения

вибрации, а также допуская небольшие отклонения, происходящие в выравнивании

между рулевым механизмом и валом. Многим современным автомобилям не хватает клиренса

для облегчения прямого соединения рулевого вала и шестерни. Это

наклоняемая колонна для движения вперед и назад полностью регулируется, чтобы сделать вождение

намного удобнее.

3.

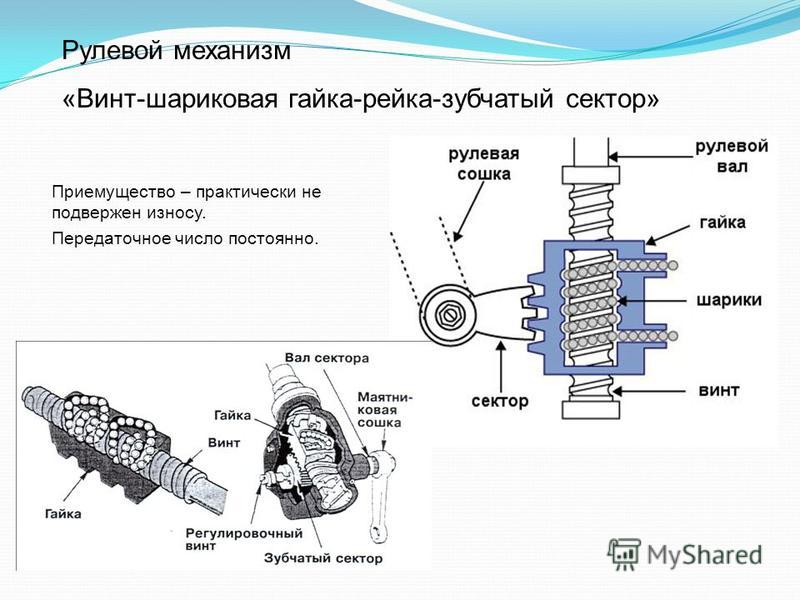

Рулевой механизм: Шестерня установлена на нижнем конце рулевой колонки, которые используются для увеличения силы поворота водителя. Это преобразует вращательное движение руля в прямолинейное движение.

4.

Сошник: Передает движение коробки передач на рулевая тяга. Рычаг сошки приварен к коробке передач.

5.

Рулевая тяга : Система, соединяющая

рулевое колесо к переднему колесу и позволяет колесу менять направление в

реакция на команду водителя. Рулевая тяга – это устройство

различные ссылки, а именно; рука питмана (перетащите руку), перетащите звено / центральное звено / нажмите или

тяга, рулевые тяги и поворотный кулак/рулевой рычаг.

Рулевая тяга – это устройство

различные ссылки, а именно; рука питмана (перетащите руку), перетащите звено / центральное звено / нажмите или

тяга, рулевые тяги и поворотный кулак/рулевой рычаг.

Техническое руководство TSPS

Техническое руководство TSPSPatriot State был учебным кораблем Массачусетской морской академии с 1986 по 1998 год.

[Следующий раздел] [Содержание] [Информация]

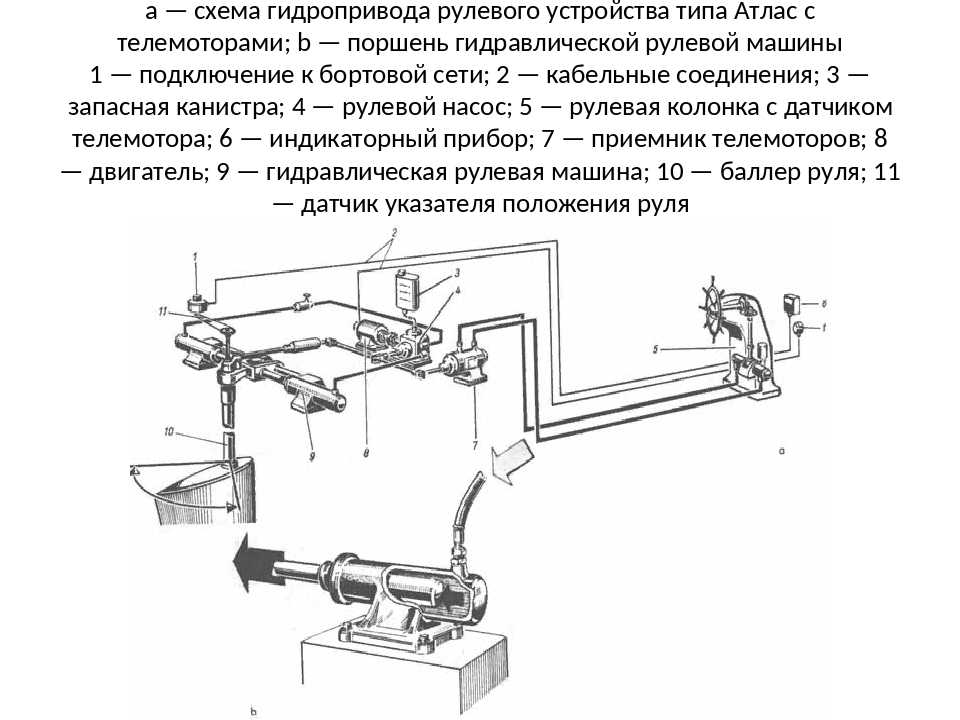

Модель Т.С. Система рулевого управления Patriot State предназначена для управления рулем направления в ответ на команды штурвала с мостика. Система состоит из следующих подсистем. Команды управления подаются на рулевую колонку с двойным управлением .0139 расположен на мостике корабля. В рулевом машинном отделении команды принимаются двумя линейными гидроагрегатами л и компенсационными гидронасосами и передаются на два радиально-поршневых насоса Hele Shaw . Радиально-поршневые насосы направляют гидравлическое масло под давлением к четырем гидроцилиндрам, которые перемещают руль направления. Точное управление положением руля осуществляется с помощью дифференциальной передачи и следящего механизма .. Аварийный ручной насос поставляется для использования в случае выхода из строя обычной гидравлической системы, а также для заполнения и слива системы, и все гидравлические компоненты системы связаны вместе с системами трубопроводов высокого и низкого давления . .

Точное управление положением руля осуществляется с помощью дифференциальной передачи и следящего механизма .. Аварийный ручной насос поставляется для использования в случае выхода из строя обычной гидравлической системы, а также для заполнения и слива системы, и все гидравлические компоненты системы связаны вместе с системами трубопроводов высокого и низкого давления . .

Каждый из вышеупомянутых компонентов будет подробно рассмотрен ниже.

Технические характеристики конструкции рулевого управления

Макс. Крутящий момент руля направления вперед при угле поворота руля 35° 3 048 000 дюйм-фунтов Макс. Крутящий момент руля направления назад при угле поворота руля 35 ° 4 370 000 дюйм-фунтов Макс. Давление вперед при угле поворота руля 35° 735 psi Макс. Давление на корме при угле поворота руля 35 ° 1055 фунтов на квадратный дюйм Настройка предохранительного клапана 1300 фунтов на квадратный дюйм Угол руля направления H.O. до H.O. 70° Время - Х.О. к Х.О. (работает один энергоблок) 2-1/3° в секунду Время - Х.О. к Х.О. (оба энергоблока работают) 4-2/3° в секунду Количество оборотов для трюкового колеса (70° по горизонтали до 70° по горизонтали) 9.1

Общее устройство системы рулевого управления

Подставка для руля Dual Control Gyro Pilot

Стойка управления гироскопом Sperry с двойным управлением обеспечивает три типа управления рулем направления: автоматическое управление с использованием входных данных гирокомпаса для поддержания выбранного курса, ручное управление с отслеживанием и ручное управление без отслеживания. Перемещение селекторного переключателя на рулевой стойке позволяет переключаться с одного типа управления рулем направления на другой.

Независимо от того, какой тип управления рулем используется, электрический сигнал направляется на один из двух независимых электрогидравлических органов рулевого управления, расположенных в рулевом машинном отделении.

Основой каждой системы автоматического рулевого управления (левого или правого борта) является мостик потенциометра. Каждый мост содержит два потенциометра, соединенных по схеме сбалансированного моста Уитстона. Один потенциометр каждого моста называется потенциометром управления. Он расположен на рулевой стойке и позиционируется как рулевым колесом, так и гирокомпасом, который воздействует на него через механическую дифференциальную передачу.

Другой потенциометр каждого моста Уитстона называется повторным потенциометром. Он расположен в линейных гидроагрегатах и управляется аппаратурой позиционирования рулей.

Когда потенциометр управления поворачивается рулевым колесом или гирокомпасом, сигнал постоянного тока, называемый сигналом ошибки курса, отправляется на управляемый соленоидом направляющий клапан, расположенный в каждой линейной гидравлической силовой установке. Полярность и величина этого сигнала курсовой ошибки указывают на направление и величину требуемого корректирующего действия руля направления.

Когда линейная гидравлическая силовая установка передает эту команду руля на радиально-поршневые насосы, потенциометр следящего или повторяющегося обратного хода генерирует сигнал постоянного тока, противоположный по полярности посылающему сигналу. Когда величина этого противоположного сигнала увеличивается до уровня сигнала ошибки курса, действующая команда гидравлической силовой установки становится равной нулю, и действие руля прекращается. Таким образом, обеспечивается полный последующий контроль.

Двойной кабель соединяет рулевую стойку в рулевой рубке с гидроагрегатами, расположенными в рулевом машинном отделении. Световые индикаторы на рулевой стойке показывают, какая система работает и есть ли питание в другой системе.

Линейная гидравлическая силовая установка

Линейная гидравлическая силовая установка состоит из двустороннего гидравлического цилиндра управления, направляющего и перепускного клапанов, установленных на коллекторе, параллельной рейки, внешних концевых выключателей, внутреннего концевого перепускного реле и потенциометра повторного возврата.

Блок питания получает электрические сигналы от рулевой колонки двойного управления гироскопом. В ответ на эти сигналы шток поршня позиционируется с помощью гидравлической жидкости, подаваемой под давлением агрегатами гидравлического насоса Vickers. Позиционный шток, в свою очередь, непосредственно соединен через дифференциальную передачу с плавающим кольцом радиально-поршневого насоса Hele Shaw. Величина хода поршня пропорциональна порядку рулевого управления двойного управления гироскопом. Кроме того, предусмотрены ограничения для предотвращения чрезмерного хода поршня.

Линейная гидравлическая силовая установка

Поршневая операция

Управляющим элементом линейной гидравлической силовой установки является гидрораспределитель, представляющий собой четырехходовой клапан с электромагнитным управлением и пилотным управлением. Управляющий сигнал с рулевой стойки включает один из соленоидов в клапане. Соленоид отодвигает золотник пилота от центра, таким образом направляя управляющую жидкость для смещения золотника главного клапана. Это соединяет одну сторону цилиндра с входным давлением, а другую сторону с обратной линией, заставляя шток поршня и, следовательно, плавающее кольцо насоса Hele Shaw двигаться. Направление потока и, следовательно, направление движения управляющего цилиндра будет зависеть от того, на какой соленоид подается питание от рулевого управления.

Это соединяет одну сторону цилиндра с входным давлением, а другую сторону с обратной линией, заставляя шток поршня и, следовательно, плавающее кольцо насоса Hele Shaw двигаться. Направление потока и, следовательно, направление движения управляющего цилиндра будет зависеть от того, на какой соленоид подается питание от рулевого управления.

Параллельная рейка, которая активирует потенциометр повторного возврата и концевые выключатели, прикреплена к поршню и перемещается вместе с ним.

Когда шток поршня достигает заданного положения, электрический контрольный сигнал уравновешивает сигнал приказа, тем самым обесточивая ходовой клапан.

Перепускной клапан в силовом агрегате открывается, когда автоматическое или ручное электрическое управление не используется, позволяя маслу свободно течь из одного конца цилиндра силового агрегата в другой. В этом случае рулевым механизмом корабля можно управлять с помощью отдельных средств, при этом гидравлический силовой агрегат все еще подключен. Когда система находится под напряжением, гидравлическое давление закрывает клапан, чтобы разрешить работу. Перепускной клапан представляет собой четырехходовой клапан с гидравлическим приводом и пружинным смещением, для работы которого требуется давление не менее 50 фунтов на квадратный дюйм.

Когда система находится под напряжением, гидравлическое давление закрывает клапан, чтобы разрешить работу. Перепускной клапан представляет собой четырехходовой клапан с гидравлическим приводом и пружинным смещением, для работы которого требуется давление не менее 50 фунтов на квадратный дюйм.

Хотя байпасный клапан четырехходового типа, его использование в этой системе ограничено либо открытым, либо закрытым положением. Это достигается путем блокировки одного набора портов.

Когда система не работает или в случае, если она должна выйти из строя, перепускной клапан позволяет маслу течь с одной стороны управляющего цилиндра на другую, так что шток поршня может перемещаться с помощью альтернативного средства рулевого управления, такого как как трюковое колесо или телемотор. Когда насос включается для запуска системы в работу, в системе сразу же создается давление благодаря обратному клапану. Это давление закрывает перепускной клапан, позволяя управляющему цилиндру реагировать на работу направляющего клапана.

Концевые выключатели, реле и следящий потенциометр

Гидравлический силовой агрегат содержит две пары концевых выключателей, обозначенных как внутренние концевые выключатели и внешние концевые выключатели. Внутренние концевые выключатели обычно ограничивают электрическую работу до десяти градусов движения руля в любом направлении, чтобы оптимизировать работу при автоматическом рулевом управлении. Таким образом, когда сигнал ошибки приводит к тому, что цилиндр выходит за пределы умеренных углов поворота руля, внутренний концевой выключатель размыкает цепь к возбужденному соленоиду направляющего клапана. Внешние концевые выключатели настроены на размыкание цепи соленоида в положении руля направления. Кроме того, эти переключатели всегда настроены так, чтобы поршень не ударялся о механические упоры. В ручно-электрическом режиме рулевого управления реле в силовом агрегате, управляемое с рулевого поста, замыкает цепи на внутренних концевых выключателях и допускает полный руль направления до угла, определяемого внешними концевыми выключателями.

В нормальном режиме обе пары концевых выключателей замкнуты. На тот или иной соленоид гидрораспределителя подается управляющий сигнал от С1 до С+ или от С2 до С+ в зависимости от направления перекладки руля. Клапан работает, чтобы направить масло для перемещения поршня и штока. Это также перемещает прикрепленную стойку. Рейка приводит в движение шестерню, которая через зубчатую передачу соединяется с кулачковым валом концевого выключателя. Шестерни выбираются на заводе в соответствии с ходом штока поршня, так что кулачковый вал поворачивается на 270° при перемещении штока из одного положения в другое. Кулачки устанавливаются на валу во время установки для конкретных ограничений, требуемых конкретным судном.

Концевые выключатели LHPU

Внутренние концевые выключатели

Когда шток поршня перемещается достаточно, чтобы получить угол руля порядка 10°ee в любую сторону от миделя, кулачок последовательно с электромагнитным клапаном, находящимся под напряжением, размыкает концевой выключатель, и рулевой механизм удерживается в этом положении до тех пор, пока не будет подан управляющий ток к другому соленоиду. Если требуется менее 10 °ee руля, внутренний концевой выключатель не сработает.

Если требуется менее 10 °ee руля, внутренний концевой выключатель не сработает.

Внешние концевые выключатели

В ручном электрическом режиме работы кулачковый переключатель на рулевой стойке включает реле обхода внутреннего ограничения в силовом агрегате, когда рулевой подает руль примерно на 8°ee. Ток, подаваемый от LL1 к C+, заставляет катушку реле R1 замыкать контакты R1-1 и R1-2 на внутренних концевых выключателях. Таким образом, хотя кулачки размыкают внутренние концевые выключатели, каждый контур от C1 или C2 через соленоид клапана до C+ остается закрытым. За несколько секунд до максимального хода кулачок размыкает нормально замкнутый внешний концевой выключатель мгновенного действия, обесточивая соленоид гидрораспределителя и удерживая рулевой механизм в этом положении до тех пор, пока рулевой не прикажет вернуть руль на мидель. Таким образом, внешние концевые выключатели определяют жесткость руля направления и предотвращают выход силовой установки за механические пределы хода.

Распределительный вал также приводит в движение вращающийся грязесъемник маслонаполненного потенциометра с проволочной обмоткой сопротивлением 5000 Ом. Этот потенциометр точно расположен так, что, когда шток поршня находится в среднем положении, скользящий элемент потенциометра имеет среднее сопротивление. Таким образом, потенциометр выдает электрический сигнал, пропорциональный положению силового агрегата, для подключения к следящей цепи автоматического или ручного электрического рулевого управления. Другими словами, этот потенциометр повторного возврата генерирует дополнительный сигнал, который отправляется на рулевую стойку. Соленоид направляющего клапана обесточивается, когда следящий сигнал отменяет управляющий сигнал.

На обоих концах штока поршня силового агрегата установлена вилка, одна из которых механически соединена через дифференциальную передачу с крейцкопфом роторного насоса Hele Shaw. Силовой агрегат способен передавать усилие около 6800 фунтов в виде толчка или тяги.

3.1: Принцип правильного рулевого управления

3.1: Принцип правильного рулевого управления O. до H.O. 70°

Время - Х.О. к Х.О. (работает один энергоблок) 2-1/3° в секунду

Время - Х.О. к Х.О. (оба энергоблока работают) 4-2/3° в секунду

Количество оборотов для трюкового колеса (70° по горизонтали до 70° по горизонтали) 9.1

O. до H.O. 70°

Время - Х.О. к Х.О. (работает один энергоблок) 2-1/3° в секунду

Время - Х.О. к Х.О. (оба энергоблока работают) 4-2/3° в секунду

Количество оборотов для трюкового колеса (70° по горизонтали до 70° по горизонтали) 9.1