Тормозная система — устройство и принцип действия

Заказать проверку автомобиляЗаказать подбор автомобиля Тормозная система автомобиля предназначена для снижения скорости его движения, а также для остановки и удержания на месте при стоянке.

Тормозная система является важнейшим средством обеспечения безопасности движения автомобиля, поэтому к ней предъявляются различные требования, регламентированные государственным стандартом и международными правилами.

К тормозной системе автомобиля предъявляют следующие требования:

1) сохранение устойчивости при торможении;

2) минимальный тормозной путь;

3) стабильность тормозных свойств при неоднократном торможении;

4) малое усилие тормозной педали;

5) пропорциональность между усилием на педаль и приводным моментом;

6) отсутствие органолептических явлений;

7) надежность всех элементов тормозной системы.

Кроме этого элементы тормозной системы должны иметь гарантированную прочность, не выходить из строя в течение гарантированного срока службы, а также в системе торможения должна быть предусмотрена специальная сигнализация, оповещающая водителя о неисправности системы.

При эксплуатации автомобиля и тормозной системы необходимо соблюдать следующие правила:

1) после установки новых тормозных колодок необходимо воздержаться от полного торможения на протяжении первых 200 км пробега;

2) каждый раз после прохождения автомобиля по луже и перед стоянкой необходимо просушить тормоза в движении, нажав несколько раз на педаль торможения;

3) если при прохождении поворота наблюдается изменение хода педали тормоза, необходимо проверить бой внешнего диаметра тормоза и в случае необходимости заменить тормозной диск;

4) при выполнении очистки тормозной системы необходимо избегать вдыхания тормозной пыли, поскольку эта пыль очень вредна для здоровья;

5) перед проведением технического обслуживания тормозной системы необходимо очистить каждый ее элемент от грязи.

Кроме этого необходимо помнить, что на мокрой дороге, а также в зимнее время под воздействием соли и песка тормозные диски могут сильно загрязняться, что, в свою очередь, снижает эффективность торможения.

Тормозное управление автомобиля должно включать в себя следующие системы:

1) рабочую;

2) запасную;

3)стояночную;

4) вспомогательную (тормоз-замедлитель).

Рабочая тормозная система применяется при всех режимах движения автомобиля для снижения скорости до полной остановки. Рабочая тормозная система приводится в действие усилием, прилагаемым к педали ножного тормоза. Эта система обладает наибольшей эффективностью по сравнению с другими видами тормозных систем.

Запасная тормозная система предназначена для остановки автомобиля в том случае, когда рабочая тормозная система не функционирует. Запасная тормозная система обладает немного меньшим тормозящим действием, чем рабочая система. Функции запасной тормозящей системы, как правило, выполняет исправная часть рабочей тормозной системы либо полностью стояночная система.

Стояночная тормозная система предназначена для удержания на месте остановленного автомобиля. Стояночная система исключает самопроизвольное движение автомобиля. Управление системой стояночного торможения осуществляется при помощи рычага ручного тормоза.

Стояночная система исключает самопроизвольное движение автомобиля. Управление системой стояночного торможения осуществляется при помощи рычага ручного тормоза.

Вспомогательная тормозная система является обязательной для автобусов, полная масса которых превышает 5 тонн, а также для грузовых автомобилей полной массой более 12 тонн. Вспомогательная система предназначена для торможения на длительных спусках. Эта система должна сохранять скорость автомобиля до 30 км/ч на спуске с уклоном не более 7% на протяжении не менее 6 км. На некоторых автомобилях роль вспомогательной тормозной системы играет двигатель, выпускной трубопровод которого перекрывается специальной заслонкой. Кроме этого в ряде случаев замедление движения может осуществляться при переводе двигателя в компенсационный режим.

В общем виде тормозная система включает в себя тормозной механизм и тормозной привод.

Тормозные механизмы препятствуют вращению колес, в результате этого между колесами автомобиля и дорожным покрытием появляется тормозная сила, останавливающая транспортное средство. Тормозные механизмы размещаются на передних и задних колесах.

Тормозные механизмы размещаются на передних и задних колесах.

Тормозной привод передает усилие от тормозной педали на тормозные механизмы. Тормозной привод может быть механическим, гидравлическим и пневматическим. Механический привод в качестве привода рабочей тормозной системы в настоящее время не применяется. Гидропривод применяется на всех легковых и грузовых автомобилях, полная масса которых не превышает 7,5 тонны, на автомобилях большей массы гидропривод тормозной системы применяется в сочетании с пневматическим приводом.

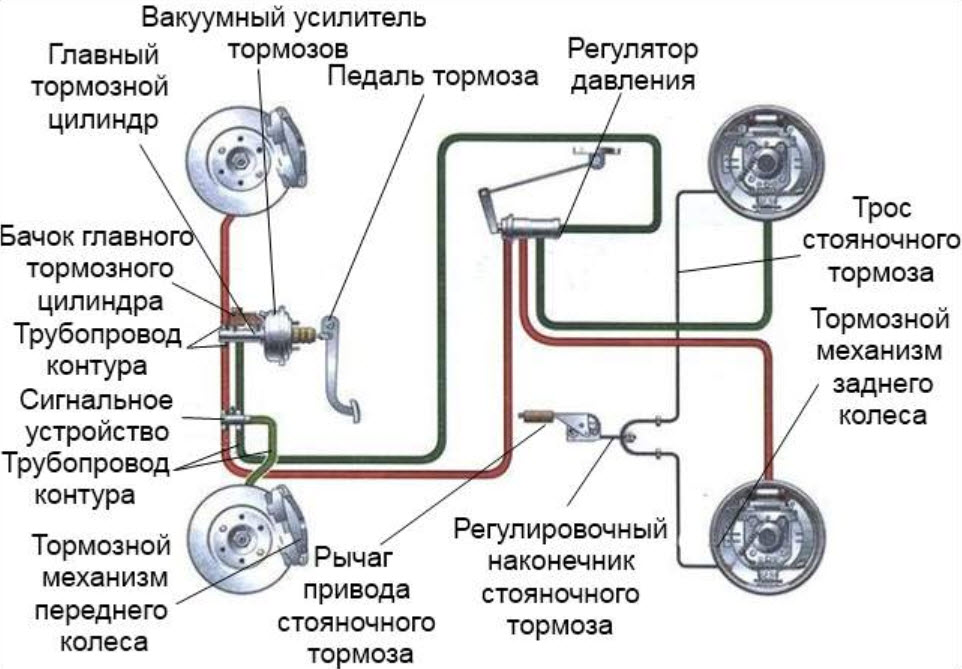

Гидравлический привод включает в себя:

1) главный тормозной цилиндр;

2) рабочий тормозной цилиндр; 1

3) гидровакуумный усилитель;

4) трубопровод;

5) педаль тормоза с элементами крепления.

При нажатии на педаль тормоза поршень главного цилиндра оказывает давление на жидкость, которая по трубопроводам перетекает к рабочим цилиндрам. Жидкость передает усилие нажатия тормозным механизмам колес, которые преобразуют это усилие в сопротивление вращению колес и вызывают торможение автомобиля. Если педаль тормоза отпустить, то жидкость перестанет оказывать давление на тормозные механизмы и перетечет обратно к главному тормозному механизму, сопротивление вращению колес пропадет, и автомобиль прекращает тормозить. Гидровакуумный усилитель гидропривода создает дополнительные усилия, которые передаются на тормозные механизмы и облегчают управление тормозной системой.

Если педаль тормоза отпустить, то жидкость перестанет оказывать давление на тормозные механизмы и перетечет обратно к главному тормозному механизму, сопротивление вращению колес пропадет, и автомобиль прекращает тормозить. Гидровакуумный усилитель гидропривода создает дополнительные усилия, которые передаются на тормозные механизмы и облегчают управление тормозной системой.

Для повышения работоспособности тормозной системы автомобиля в приводе применяют различные устройства, которые сохраняют ее работоспособность в случае частичного отказа тормозной» системы. Например, разделитель, предназначенный для автоматического отключения при торможении часто неисправного привода в момент отказа.

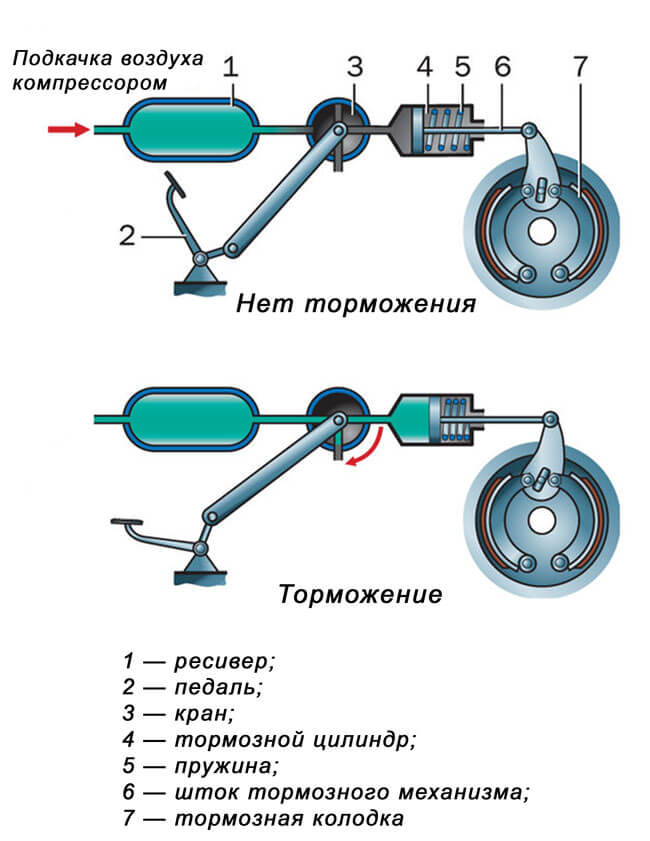

Назначение и общее устройство пневматического привода тормозов

Назначение и общее устройство пневматического привода тормозов

Пневматический привод предназначен для управления впуском и выпуском сжатого воздуха, приводящего в действие тормозные механизмы. Он применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности, так как использование энергии двигателя, аккумулированной в давлении сжатого воздуха, позволяет существенно облегчить труд водителя. Мускульная энергия последнего затрачивается лишь на процесс управления впуском и выпуском сжатого воздуха. Другими преимуществами пневматического привода являются: точность слежения, обеспечивающего пропорциональность интенсивности торможения (замедления) величине усилия, приложенного к тормозной педали; возможность управления тормозами прииепа на обеспечение желаемой разницы между режимами торможения прицепа и тягача. Однако по сравнению с гидравлическим пневматический привод конструктивно сложнее и дороже, обладает меньшим (в 10—15 раз) быстродействием, имеет большую массу и габариты.

Он применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности, так как использование энергии двигателя, аккумулированной в давлении сжатого воздуха, позволяет существенно облегчить труд водителя. Мускульная энергия последнего затрачивается лишь на процесс управления впуском и выпуском сжатого воздуха. Другими преимуществами пневматического привода являются: точность слежения, обеспечивающего пропорциональность интенсивности торможения (замедления) величине усилия, приложенного к тормозной педали; возможность управления тормозами прииепа на обеспечение желаемой разницы между режимами торможения прицепа и тягача. Однако по сравнению с гидравлическим пневматический привод конструктивно сложнее и дороже, обладает меньшим (в 10—15 раз) быстродействием, имеет большую массу и габариты.

Использование энергии сжатого воздуха возможно только при включении в привод приборов со следящим действием, которые позволяют воспроизводить (отслеживать) закономерность изменения давления в исполнительных механизмах в зависимости от усилия, приложенного к органу управления. От величины давления в исполнительных механизмах зависят усилия, приводящие в действие тормозные механизмы.

От величины давления в исполнительных механизмах зависят усилия, приводящие в действие тормозные механизмы.

Источником энергии сжатого воздуха является компрессор. Приборами следящего действия — диафрагменные или поршневые тормозные краны. Исполнительными механизмами — поршневые цилиндры или диафрагменные камеры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Тормозные краны регулируют передачу энергии от источника к тормозным камерам или цилиндрам. По принципу работы они подразделяются на краны прямого и обратного действия. Тормозные краны прямого действия пропускают сжатый воздух из воздушных баллонов в тормозные камеры, увеличивая давление в них. Тормозные краны обратного действия выпускают сжатый воздух из тормозных камер, снижая давление в них.

В зависимости от принципа взаимосвязи с прицепами пневматический привод может быть одно- и двухпроводным. Применительно к отечественному автотранспорту стандартизован однопроводный привод.

При однопроводном приводе соединение тормозной системы тягача с тормозной системой прицепа (полуприцепа) осуществляется одним гибким трубопроводом, который используется как в качестве питающего (зарядка баллонов прицепа сжатым воздухом), так и в качестве магистрали управления интенсивностью торможения прицепа.

Двухпроводный привод имеет два гибких шланга, соединяющих тормозные системы тягача и прицепа. По одному из шлангов непрерывно подзаряжаются сжатым воздухом воздушные баллоны, по прицепа осуществляется управление интенсивностью торможения

В работе магистралей управления однонроводного и двухпроводного приводов имеются принципиальные отличия. При одно-и шлангов, соединяющих эти аппараты, и трубопровода от нижней секции тормозного крана к нижней секции клапана управления тормозами прицепа с двухпроводным приводом.

Контур привода тормозов колес задней тележки рабочей тормозной системы и прицепа состоит из части тройного защитного клапана, воздушного баллона емкостью 40 л, верхней секции двухсекционного тормозного крана, автоматического регулятора торможения, четырех тормозных камер, клапана контрольного вывода, трубопроводов и шлангов, соединяющих эти аппараты, и трубопровода от верхней секции тормозного крана к верхней секции клапана управления тормозами прицепа с двухпроводным приводом.

Контур привода тормозов стояночной и запасной систем и прицепа, а также питания комбинированного привода тормозов прицепа (полуприцепа) состоит из части двойного защитного клапана, двух воздушных баллонов общей емкостью 40 л, клапана контрольного вывода, ручного тормозного крана, ускорительного клапана, части двухмагистрального перепускного клапана, четырех пружинных энергоаккумуляторов, трубопроводов и шлангов между аппаратами, трубопровода от ручного тормозного крана к средней секции клапана управления тормозами прицепа с двухпроводным приводом и трубопровода от воздушного баллона к одинарному защитному клапану для питания привода тормозов прицепа.

Контур привода заслонок моторного тормоза-замедлителя вспомогательной тормозной системы и питания потребителей состоит из части двойного защитного клапана, воздушного баллона емкостью 40 л, клапана контрольного вывода, пневматического крана, двух цилиндров привода заслонок моторного тормоза-замедлителя, цилиндра привода выключения подачи топлива, трубопроводов и шлангов между аппаратами.

От контура привода вспомогательной тормозной системы сжатый воздух поступает к дополнительным (нетормозным) потребителям: стеклоочистителям, пневмосигналу, пневмогидравлическому усилителю сцепления, управлению агрегатами трансмиссии и пр.

Контур привода системы аварийного растормаживания тормозов стояночной тормозной системы состоит из части тройного защитного клапана, пневматического крана, части двухмагистрального перепускного клапана, трубопроводов и шлангов, соединяющих аппараты.

Питание привода системы аварийного растормаживания тормозов стояночной тормозной системы осуществляется из воздушных баллонов контуров рабочей тормозной системы.

Питание привода тормозов прицепа осуществляется из воздушного баллона контура привода стояночной и запасной тормозных систем.

Читать далее: Устройство и работа приборов системы питания пневматического привода тормозов сжатым воздухом

Тормозные системы для самолетов | AeroToolbox

Все современные самолеты оснащены тормозной системой, помогающей замедляться и останавливаться на земле. Тормоза используются не только для замедления при разбеге, но и для удержания самолета во время разгона двигателя, а в некоторых случаях и для управления самолетом за счет дифференциального торможения. Тормоза устанавливаются на основные стойки шасси, но обычно не на переднее или хвостовое колесо.

Тормоза используются не только для замедления при разбеге, но и для удержания самолета во время разгона двигателя, а в некоторых случаях и для управления самолетом за счет дифференциального торможения. Тормоза устанавливаются на основные стойки шасси, но обычно не на переднее или хвостовое колесо.

Основы торможения самолета

Физика торможения

Тормоза работают, рассеивая энергию в виде тепла за счет трения. Вращающееся со скоростью колесо самолета обладает большой кинетической энергией. При контакте колеса с полуметаллической или керамической тормозной колодкой в результате трения между двумя соприкасающимися поверхностями выделяется огромное количество тепла.

Значительные силы трения, возникающие при торможении, вызывают износ колодок, поэтому требуется тщательный осмотр и техническое обслуживание системы, чтобы гарантировать, что тормоза продолжают работать должным образом.

Тормоза обычно приводятся в действие гидравлически, но в некоторых случаях могут приводиться в действие посредством системы механического привода.

Применение тормозов

Традиционно тормоза устанавливаются на верхней половине педалей руля направления и приводятся в действие пилотом, нажимающим на верхнюю часть каждой педали. Эта конфигурация -ножной тормоз широко используется и позволяет пилоту применять дифференциальное торможение путем изменения давления, прилагаемого к каждому носочному тормозу.

Многие легкие спортивные самолеты меньшего размера не используют ножные тормоза, предпочитая использовать более простой однорычажный механизм . Этот рычаг обычно расположен на центральной консоли кабины и при включении обеспечивает равное торможение всех основных колес. К преимуществам единой тормозной системы относятся меньшая сложность и меньшее количество деталей по сравнению с ножными тормозами. Однако дифференциальное торможение явно невозможно с однорычажным механизмом.

Рис. 1. Управление торможением самолета обычно осуществляется либо с помощью носков, либо с помощью одного тормозного рычага.

Большинство самолетов оснащены стояночным тормозом, который можно включить с помощью переключателя или рычага и который будет удерживать все тормоза включенными при включении.

Типы тормозов

Дисковые тормоза

Дисковые тормоза являются наиболее распространенной тормозной системой, используемой сегодня и состоят из диска , который вращается вместе с колесом, и неподвижного тормозного суппорта , который воздействует на диск, чтобы воздействовать на торможение сила. Суппорт — это название узла, состоящего из тормозных колодок и поршня (поршней). Колодки соединены с поршнем, который приводится в действие под действием гидравлического давления, подаваемого либо через ножной тормоз, либо через тормозной рычаг в кабине.

Однодисковые тормоза

В небольших самолетах обычно используется один диск, зажатый между двумя колодками и прикрепленный к каждой опоре основного шасси. Диск закреплен на колесе так, что он вращается вместе с колесом. Когда пилот нажимает на тормоз, суппорт прижимает колодки к диску, тормозящему самолет.

Когда пилот нажимает на тормоз, суппорт прижимает колодки к диску, тормозящему самолет.

Важно, чтобы сила трения, создаваемая суппортами, была равномерной и равномерно распределенной. Типичная тормозная система состоит из двух суппортов на диск; по одному суппорту, расположенному по обе стороны от диска. Диск вращается вместе с колесом, но может свободно перемещаться в поперечном направлении между двумя наборами суппортов. При включении тормозов внешний суппорт перемещается внутрь к диску, контактируя с диском и прижимая его к внутреннему неподвижному суппорту. Таким образом, трение равномерно распределяется по обеим сторонам диска. Когда тормоза отпущены, пружина заставляет поршень втягиваться от диска, устраняя тормозное действие, так что диск снова может свободно вращаться. Эта конфигурация дискового тормоза называется 9.0017 плавающий дисковый тормоз , так как диск свободно «плавает» в поперечном направлении между двумя суппортами.

Рисунок 2: Диск в плавающем дисковом тормозе может свободно перемещаться вбок при торможении.

На легких самолетах используется альтернативный однодисковый тормоз с фиксированным дисковым тормозом . Это работает путем жесткой фиксации диска на колесе и позволяет суппортам перемещаться вбок при торможении. Как и в случае с плавающей компоновкой, это гарантирует, что тормозные колодки будут оказывать равномерное тормозное усилие на диск во время операции торможения.

Многодисковые тормоза

Более крупные и тяжелые самолеты с более высокими посадочными скоростями не могут получить достаточную тормозную силу от одного диска и суппорта. Тормозные системы для этих самолетов спроектированы с несколькими наборами неподвижных стальных дисков (статоров), зажатых между медными или бронзовыми роторами, которые вращаются вместе с колесом. Гидравлическое давление, приложенное к пакету статоров и роторов, сжимает пластины вместе, создавая большую силу трения, которая тормозит самолет.

Рисунок 3: Конструкция типового многодискового колесного тормоза.

Конструкция многодисковых и роторных систем с годами совершенствовалась. Современным уровнем техники для больших самолетов является сегментированный ротор-диск , который работает так же, как описано выше, но с вырезами в пластинах для улучшения потока воздуха и рассеивания тепла.

Недавние усовершенствования сегментированных систем ротор-диск включают использование углеродного композита в качестве основного материала, из которого изготавливаются роторы. Углеродное волокно имеет улучшенные характеристики рассеивания тепла по сравнению со сталью, прочнее стали и не выцветает при высоких температурах. Углеродные тормоза также требуют меньшего обслуживания, чем традиционные тормозные системы, и должны стать стандартным тормозным материалом, используемым для высокоэффективных тормозных систем.

Все многодисковые системы требуют мощной гидравлической силы для приведения в действие и управления системами. Это достигается с помощью силового тормоза или системы усиления, которая обсуждается в конце этого поста.

Расширительные трубчатые тормоза

Старая технология, использовавшаяся в основном на самолетах, произведенных между 1930 и 1950 годами, расширительные трубчатые тормоза представляют собой тормозную систему низкого давления, которая в настоящее время в значительной степени заменена дисковыми тормозами. Базовая конструкция состоит из легкой рамы, прикрепленной к внешней секции резиновой трубки. Рама и труба находятся внутри колесного барабана, а к раме прикреплено несколько тормозных колодок, которые обеспечивают тормозную поверхность. Резиновая трубка надувается во время торможения, в результате чего тормозные колодки прижимаются к внутренней части колесного барабана, создавая трение, необходимое для замедления самолета.

Трубка надувается за счет гидравлического действия, при этом эффективность тормозной системы может варьироваться за счет создаваемого гидравлического давления. Пружины, установленные в системе, возвращают трубку расширителя в спущенное положение при снятии тормозного усилия пилотом.

Тормозные приводы

Как дисковые тормоза, так и старый тип расширительной трубки используют гидравлическую систему для приведения тормозной колодки в действие на диск или барабан. Гидравлическая система, обеспечивающая это срабатывание, различается в зависимости от размера и сложности самолета. Ниже описаны три различные системы, которые охватывают большинство используемых сегодня тормозных систем.

Независимая тормозная система

Легкие самолеты без гидравлической системы для приведения в действие закрылков, поверхностей управления или шасси используют независимую гидравлическую систему для приведения в действие тормозов. Эта автономная система состоит из резервуара, главного цилиндра, соединенного с педалью тормоза, и поршня в тормозном суппорте, который приводится в действие для приложения тормозного усилия.

Когда пилот нажимает на педаль тормоза (независимые ножные тормоза или одинарный рычаг), гидравлическая жидкость в главном цилиндре проталкивается через гидравлические линии, чтобы привести в действие поршень в суппорте. Это прижимает колодки к диску или барабану, создавая трение, необходимое для замедления самолета.

Это прижимает колодки к диску или барабану, создавая трение, необходимое для замедления самолета.

Прикладываемая тормозная сила зависит от силы, прикладываемой к главному цилиндру. Чем сильнее пилот нажимает на тормоз, тем больше тормозное давление на колесо. Типичная тормозная система состоит из двух главных цилиндров (по одному на каждый передний тормоз) и двух поршней, которые срабатывают при торможении (по одному на каждой опоре главной передачи). Резервуар может быть удаленным и установленным в системе или встроенным в каждый главный цилиндр, что устраняет необходимость в отдельном блоке резервуара.

Рис. 5: Схема независимой тормозной системы легкого самолета.Booster Brake System

Независимая тормозная система не использует механический насос для увеличения давления, создаваемого пилотом при нажатии на тормоз. Самолет, оснащенный гидравлической системой, может повысить тормозное давление, подключив гидравлическую систему к тормозной системе. Этот гидравлический усилитель используется только при резком торможении и может увеличить тормозное давление до значения, превышающего то, которое может быть приложено пилотом в одиночку.

Системы усилителя тормозов используются на более крупных самолетах, которым требуется усиление ручной гидравлической тормозной системы для замедления самолета на разумном расстоянии.

Тормозная система с усилителем

Тормозные системы с усилителем используются на больших самолетах, где ручной или усиленной системы недостаточно для создания гидравлического давления, необходимого для остановки самолета. Эта система использует гидравлическую систему самолета в качестве единственного источника для включения тормозов. Пилот по-прежнему управляет тормозами с помощью носков на педалях руля направления, но создаваемая сила больше не зависит от силы пилота. При нажатии на тормоз открывается клапан, через который жидкость из гидравлической системы поступает в тормозные магистрали. Скорость, с которой гидравлическая жидкость поступает в тормозные магистрали, регулируется клапаном и предназначена для того, чтобы пилот «чувствовал» тормозное действие, пропорциональное усилию, действующему на педаль тормоза.

Гидравлическая тормозная система – Строительство и работа

Содержание

Тормоза, приводимые в действие гидравлическим давлением (давлением жидкости), называются гидравлическими тормозами. Гидравлические тормоза обычно используются в автомобилях. Принцип работы гидравлических тормозов основан на законе Паскаля, который гласит, что «давление в одной точке жидкости одинаково во всех направлениях в пространстве». Согласно этому закону, когда на жидкость действует давление, она движется равномерно во всех направлениях, так что на все четыре колеса действует одинаковое тормозное действие.

Конструкция и работа гидравлических тормозов При нажатии педали тормоза усилие передается на тормозные колодки через жидкость (звено). Усилие на педали умножается и передается на все тормозные колодки с помощью системы передачи усилия. На рисунке показана гидравлическая тормозная система четырехколесного автомобиля. Он состоит из главного цилиндра, четырехколесных цилиндров и трубопроводов, которые транспортируют тормозную жидкость от главного цилиндра к колесному цилиндру.

Наиболее распространенное устройство гидравлических тормозов для пассажирских транспортных средств, мотоциклов, скутеров и мопедов следующее:

a) Педаль или рычаг тормоза

b) Толкатель (также называемый исполнительным стержнем)

пружина, набор прокладок/уплотнительных колец и резервуар для жидкости)

d) Усиленные гидравлические магистрали ) Тормозной суппорт в сборе обычно состоит из 1 или двух полых поршней из алюминия или хромированной стали (называемых поршнями суппорта), группа теплопроводных ограничителей и ротор (также называемый тормозным диском) или барабан, прикрепленный к оси.

Главный цилиндр соединен со всеми четырехколесными цилиндрами патрубком или патрубком. Все цилиндры и трубки снабжены жидкостью, которая служит связующим звеном для передачи усилия педали от главного цилиндра к колесным цилиндрам.

Тормозная жидкость: Жидкость, залитая в гидравлическую тормозную систему, известна как тормозная жидкость. Это смесь глицерина и спирта или касторового масла и некоторых добавок.

Это смесь глицерина и спирта или касторового масла и некоторых добавок.

Главный цилиндр состоит из поршня, соединенного с кольцом через шатун. Колесный цилиндр состоит из двух поршней, между которыми заполнена жидкость. Каждый колесный тормоз состоит из цилиндрического тормозного барабана. Этот барабан установлен внутри колеса. Барабан вращается вместе с колесом. Две тормозные колодки, установленные внутри барабана, остаются неподвижными. На поверхность тормозных колодок крепятся термостойкие и износостойкие тормозные накладки.

Работа гидравлического тормозаКогда вы нажимаете на педаль тормоза для включения тормоза, поршень в главном цилиндре нагнетает тормозную жидкость. Это увеличивает давление жидкости. Это давление передается во всех магистралях и вплоть до цилиндров четырех колес по закону Паскаля. Это увеличение давления выталкивает два поршня колесных цилиндров.

Эти поршни соединены с тормозными колодками. Затем тормозные колодки расширяются относительно тормозных барабанов. Из-за трения между тормозными колодками и барабанами колеса замедляются и включаются тормоза.

Из-за трения между тормозными колодками и барабанами колеса замедляются и включаются тормоза.

1 ) Тормоз включен:

При нажатии на педаль тормоза толкатель перемещает поршень против действия силы пружины. Когда создается достаточное давление, резиновый колпачок жидкостного обратного клапана изгибается, и жидкость под высоким давлением поступает в колесный цилиндр по гидравлическим магистралям и приводит тормозную колодку в движение к вращающемуся барабану.

2) Тормоза отпущены:

При отпускании педали поршень под действием пружины возвращается в исходное положение и на короткое время закрывает обратный клапан для жидкости, предотвращая попадание воздуха. Жидкость из линий также возвращается в камеру сжатия, поднимая обратный клапан со своего седла.

Механическая тормозная система по сравнению с Гидравлическая тормозная система| Старший номер | Механическая тормозная система | Гидравлическая тормозная система |

1. | Меньшая эффективность торможения. | Более эффективное торможение. |

| 2. | Плохие характеристики защиты от выцветания | Улучшенные характеристики защиты от выцветания |

| 3. | Не имеет самокомпенсации | Простая конструкция |

| 4. | Для торможения требуется больше усилий | Самокомпенсация накопительная система |

| 5. | Конструкция Менее гибкий | Строительница более гибкая |

| 6. | Низкое механическое преимущество | Высокое механическое преимущество |

| 7. | .0164 | Система самосмазывающаяся |

| 8. | Нет проблем с утечкой | Утечка может иметь место |

| 9. | Гидравлическое масло не используется | Гидравлическое масло б/у |

| 10. | Для торможения требуется больше усилий | Для торможения требуется меньше усилий |

11. |