Антикоррозийная обработка

“Best-сервис” — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

Антикоррозионные материалы, шумопоглощающие составы, оборудование и технологии нанесения материалов Dinitrol (Динитрол), Tectyl (Тектил), Noxudol (Ноксудол), Rust Check (Раст Чек), Prim (Прим). Эти торговые марки включают антикоррозионные материалы для защиты наружных и внутренних поверхностей, скрытых полостей (ML-метод) кузова автомобиля, антигравийные материалы, усиленные армированные составы для колесных арок, жидкие подкрылки, цинковые грунты. Автомобиль ржавеет? Мы знаем что делать!

Чтобы соответствовать высокому уровню качества материалов, в нашем центре мы стремимся обеспечить высокий уровень качества, культуры производства и обслуживания!

Основные услуги, предлагаемые нашей компанией:

- антикор обработка автомобилей.

- защита лакокрасочного покрытия.

- мойка днища автомобилей.

- установка подкрылков, защит.

- жидкие подкрылки.

- антигравий, защитные покрытия

- защита выхлопной системы

- высокопрочные полиуретановые покрытия

- шумоизоляция, виброизоляция

- продажа материалов, обучение

Подготовка (разборка, мойка, осмотр, сушка, зачистка, маскировка). Обработка скрытых полостей нижней части — основания кузова (лонжероны, пороги, усилители пола, швы, полые кронштейны подвески, поперечные балки). Обработка днища, колесных арок (покрытие днища, колесных арок, антигравий, «жидкие подкрылки»). Обработка скрытых полостей верхней части кузова (двери, стойки, усилители капота, багажника, швы, уплотнители, молдинги). Сборка, мойка (контроль покрытия, снятие маскировки, установка снятых деталей, удаление попавших на ЛКП антикоррозионных материалов, финальная мойка кузова, протирка стекол).

Выхлопная система автомобиля состоит, в большинстве случаев из нескольких деталей: приемная труба, каталитический нейтрализатор, гибкий сильфон, резонатор, глушитель, соединительные трубы. Все эти элементы чаще всего изготовлены из стали. Обычно для этого применяется высококачественная сталь, стойкая к температурным нагрузкам, но тем не менее, со временем детали корродируют, прогорают и выходят из строя, требуя хлопотной и дорогостоящей замены. Для предотвращения этого, и продления жизни деталям выпускной системы применяется защита выхлопной системы, глушителя. Используются специальные покрытия, так называемые термолаки.

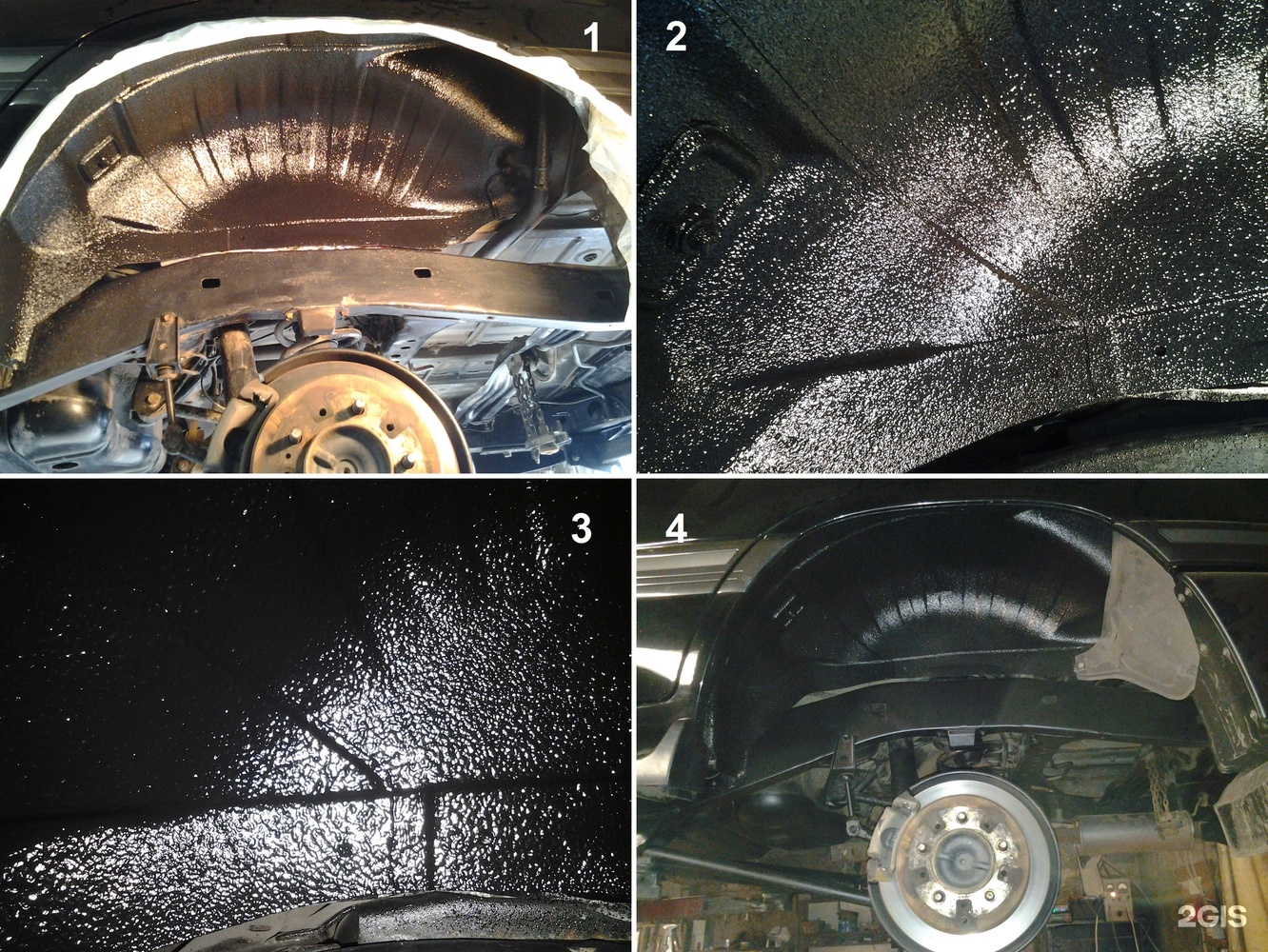

Жидкие подкрылки

При проведении антикоррозионной обработки, на днище, колесные арки наносятся защитные покрытия, но в арках и некоторых других участках с повышенным механическим воздействием (абразив от колес) просто нанесение антикоров для днища, недостаточно, они быстро изнашиваются.

В этих случаях предпринимают дополнительные меры защиты. Устанавливают пластиковые подкрылки или наносят противоизносные пасты, типа «жидкие подкрылки», это не подкрылок как таковой, это покрытие, на поверхности арки формируется резино-подобный слой до 2-4 мм толщиной, чаще всего это резино-битумная композиция. Эти материалы имеют высокую адгезию, очень долговечны, большой температурный диапазон, они сохраняют эластичность при температурах до минус 40 град., и не размягчаются при плюс 40.

Плотный эластичный слой материала жидкие подкрылки, нанесенный толщиной до 2-4 мм на поверхность колесных арок и на панели днища кузова, помимо защитных свойств дает прекрасный шумоизоляционный эффект. Пропадает эффект «консервной банки», когда летящие камешки, песок барабанят по кузову, издавая неприятный звук.

Защита лако- красочного покрытия по методике “Best-сервис”

Кузов современного автомобиля покрыт снаружи Лако Красочным Покрытием (ЛКП), выполняющим защитные и декоративные функции. Современные окрасочные системы чаще всего включают в себя подложку (грунт), основной слой (базу) и лак (высокопрочное прозрачное покрытие). Со временем, по мере эксплуатации автомобиля, покрытие стареет, изнашивается, покрывается царапинами, сколами и т. д., и хуже выполняет свои функции, как защитную, так и декоративную. Для предотвращения преждевременного старения применяют дополнительные защитные покрытия. В настоящее время в качестве защитных покрытий применяются различные виды полировальных паст, возможно несколько видов. На силиконовой основе, восковой, тефлоновой или полимерной основах. Наиболее прочные покрытия на полимерных основах, иногда такие покрытия называют жидкое стекло.

Современные окрасочные системы чаще всего включают в себя подложку (грунт), основной слой (базу) и лак (высокопрочное прозрачное покрытие). Со временем, по мере эксплуатации автомобиля, покрытие стареет, изнашивается, покрывается царапинами, сколами и т. д., и хуже выполняет свои функции, как защитную, так и декоративную. Для предотвращения преждевременного старения применяют дополнительные защитные покрытия. В настоящее время в качестве защитных покрытий применяются различные виды полировальных паст, возможно несколько видов. На силиконовой основе, восковой, тефлоновой или полимерной основах. Наиболее прочные покрытия на полимерных основах, иногда такие покрытия называют жидкое стекло.

Антикоррозийная обработка в Новосибирске / Антикор154

Одну из основных угроз для автомобиля представляет коррозия. Она может разрушить кузов, повредить лакокрасочное покрытие. Если начинают повреждаться важные технические узлы, опасность дополнительно возрастает.

Наша компания предлагает антикоррозийную обработку автомобиля в Новосибирске. Наши услуги помогают значительно увеличить уровень сопротивления ржавчине, а также остановить развитие процесса, если он уже начал формироваться.

Как проводится обработка против коррозии

Защищать от коррозии можно как днище, так и другие участки кузова вашего автомобиля. Процесс состоит из нескольких этапов:

· Визуальный осмотр. Машину поднимают вверх, мастер заходит под днище и начинает проверять, в каком состоянии оно находится. Нужно отметить, если ли очаги коррозии, как они развиваются, насколько глубоко процесс затронул металл и сильные ли повреждения он нанес. Может также использоваться специальный прибор – бороскоп, профессиональное освещение.

· Промывание поверхности. Выполняется под сильным давлением. Нужно убрать с поверхности не только грязь, но и различные масла, следы посторонних жидкостей. Если оставить их, велик риск что финишное покрытие не ляжет так, как надо. Зачищаются и места, которые уже затронуты коррозией. Важно снять с них слой окислов, чтобы ингибиторы могли впитаться лучше.

Если оставить их, велик риск что финишное покрытие не ляжет так, как надо. Зачищаются и места, которые уже затронуты коррозией. Важно снять с них слой окислов, чтобы ингибиторы могли впитаться лучше.

· Нанесение защитного покрытия. Это могут быть различные битумные составы и другие средства, отличающиеся хорошим сцеплением с металлом, сохраняющиеся на протяжении длительного времени даже при постоянном внешнем давлении. На проржавевшие места наносятся специальные ингибиторные средства – они значительно замедляют или полностью блокируют распространение процесса.

После просушивания, авто будет полностью готовым к использованию.

Что влияет на цену антикоррозийной обработки автомобиля в Новосибирске?

Цены антикоррозийной обработки автомобиля в Новосибирске могут сильно отличаться в зависимости от компании, которая предоставляет такие услуги. Многие клиенты выбирают нас за честный и прозрачный расчет стоимости услуги, а также наличие специальных скидок.

На итоговом ценнике отражаются следующие параметры:

· Сложность проведения работ. Обрабатывать места, поврежденные ржавчиной, будет дороже. Особенно это актуально, когда затронуты крупные участки.

· Используемые в процессе составы. Мы работаем с разными типами средств, так что можно подобрать тот вариант обработки, который подходит под ваш бюджет.

· Масштаб обработки. Чем больше площадь, тем выше будет стоимость.

Преимущества заказа услуг нашей компании

В пользу обращения к нам говорит несколько важных причин:

· Работаем быстро. Вся обработка проводится с минимальными затратами времени и всего за одно посещение.

· Используем качественные составы

· Обеспечиваем доступные цены. У нас часто бывают специальные акции и скидки.

После того, как мастер завершит антикоррозийную обработку кузова или днища, будет исключен контакт металла с воздухом, водой и другими средами, вызывающими быстрое окисление. Это и даст защиту от ржавчины.

Чтобы заказать наши услуги или узнать подробности о работах, звоните нам по телефону +7 (383) 301‒86‒36.

АНТИКОРРОЗИЙНАЯ Обработка в Белгороде | Шумоизоляция Авто

Антикоррозийная обработка автомобиля Белгород

Наша компания предоставляет услуги пользующиеся большим спросом у автовладельцев. С радостью усовершенствуем ваш автомобиль для того чтобы вы могли ездить с большим удовольствием на вашем автомобиле. Мы предлагаем следующие виды услуг:

- Установка сигнализации на Хундай, Ниссан, Митсубиси, Тойотa, Сузуки,Datsun ..

- font-size:14px»>Установка концевиков на Datsun.

- Установка датчиков парковки.

- Установка камеры заднего вида.

- Подключение радаров, регистраторов.

- Установка сетки в бампер, защиты, брызговиков.

- Шумоизоляция арок автомобиля (подкрылки проклеиваются изнутри шумоизоляционным материалом).

- Обработка скрытых полостей ML составом (пороги, лонжероны, двери, капот, багажник).

- Напыляемая шумоизоляция по технологии Dinitrol. Это не только лучшая антикоррозийная защита, но и эффективная шумоизоляция кузова авто без разборки салона.

- Антикоррозийная обработка днища и арок автомобиля материалами Dinitrol, роботекс с эффектом шумоизоляции.

- Жидкие подкрылки Dinitrol 479 защищает от коррозии и увеличивает шумоизоляционные свойства автомобиля.

- Обработка швов, кромок дверей прозрачным воском от Dinitrol

- Двухслойная антикоррозийная обработка днища и арок автомобиля, наиболее актуальна для автомобилей с уже имеющимися очагами коррозии. Первым слоем наносится ML DINITROL(материал содержит ингибиторы коррозии, имеет высокую степень проникновения, тем самым глубоко проникает в ржавчину останавливая ее дальнейшее развитие, вытесняет влагу).

Вторым слоем наносится Динитрол металлик коричневого цвета (содержит алюминиевый наполнитель, отлично противостоит агрессивным воздействиям).

Вторым слоем наносится Динитрол металлик коричневого цвета (содержит алюминиевый наполнитель, отлично противостоит агрессивным воздействиям).

Для антикоррозийной обработки используются только премиум материалы от Шведской компании, которые производятся в Германии.

Этапы работ по антикоррозийной обработке:— Снятие пластиковых защит, подкрылок

— Мойка днища на подъеме

— Безопасная сушка ( используется тепловая пушка не прямого нагрева, а так же используется электрическая турбо сушка)

— Удаление очагов коррозии на днище и арках автомобиля (механическим способом, с помощью преобразователя ржавчины Dinitrol RC800 и ML состава Dinitrol)

— Нанесение специального средства для удаления остатков загрязнения и одновременного обезжиривания поверхности

— Обработка скрытых полостей автомобиля (лонжероны, двери, капот, багажник, пороги)

— Обработка кромок и швов автомобиля прозрачным воском Динитрол

— Нанесение антикоррозийного материала на днище и арки авто

— Сборка

Видео: Мойка днища и арок на подъёмнике с последующей сушкой и нанесение антикоррозийного средства Dinitrol с эффектом шумоизоляции. Шумоизоляция арок.

Шумоизоляция арок.

На новые автомобили не требующие мойки днища предоставляется индивидуальная скидка.

Средство Dinitrol 479, Metallic — надёжная защита от коррозии и шума.

Dinitrol 479 на все 100 процентов заменяет пластиковые подкрылки!

Dinitrol 479 состав черного цвета на основе синтетической резины содержит ингибиторы коррозии. Dinitrol Metallic коричневого цвета имеет более легкий вес, но так же обладает шумопоглощающими свойствами.

После нанесения материала образуется поверхность со сложной структурой в виде неровной шагрени, за счет которой гасятся встречающиеся в колесной арке потоки воздуха.

Толстая и упругая пленка, покрывающая днище и колесные арки, прекрасно поглощает вибрации и дорожный шум.

Пленка Dinitrol 479 и Dinitrol Metallic не боится ни мороза, ни жары.

С помощью резиновой пленки блокируются все микрозазоры, через которые тоже проникает шум, образуя своеобразный резиновый чехол. Антикоррозионная обработка, с которой многие новые иномарки прибывают к дилерам, не достаточная для передвижения в российских погодных условиях. Штатная краска и скромные полоски пластизоля на стыках панелей и сварных швах-вот и вся защита, с которой автомобиль попадает к потребителю. Dinitrol 479 надежно защищает механизмы от солевых растворов.

Dinitrol 479 и Dinitrol Metallic великолепно выполняет функцию антигравийного покрытия. Мелкие камни с дороги удаляются об днище автомобиля и тем самым создают шум в салоне. А в случае, когда была произведена обработка напыляемым составом Dinitrol 479 либо и Dinitrol Metallic, они отлетают на дорогу от упругого прорезиненного покрытия, не создавая шума и не повреждая поверхность порогов.

Материал Динитрол — не только защитит кузов автомобиля от коррозии, но и повысит комфорт автомобиля. Так как материал обладает шумоизоляционными свойствами.

Так как материал обладает шумоизоляционными свойствами.

Для достижения максимального эффекта шумоизоляции с наружи автомобиля без разборки салона. Пластиковые подкрылки и пластик по днищу кузова проклеивается дополнительной вибро и шумоизоляцией.

Наша компания является официальным представителем по Белгородской области от компании Dinitrol.

Антикоррозийная обработка | Автосервис «Авто-ММ» в Липецке

Антикоррозийная обработка |

Антикор авто (этапы)

• Подготовка (разборка, мойка, осмотр, сушка, зачистка, маскировка)

• Обработка скрытых полостей нижней части — основания кузова (лонжероны, пороги, усилители пола, швы, полые кронштейны подвески, поперечные балки)

• Обработка днища, колесных арок (покрытие днища, колесных арок, антигравий, «жидкие подкрылки»)

• Обработка скрытых полостей верхней части кузова (двери, стойки, усилители капота, багажника, швы, уплотнители, молдинги)

• Сборка, мойка (контроль покрытия, снятие маскировки, установка снятых деталей, удаление попавших на ЛКП антикоррозионных материалов, финальная мойка кузова, протирка стекол)

Выхлопная система автомобиля состоит, в большинстве случаев из нескольких деталей: приемная труба, каталитический нейтрализатор, гибкий сильфон, резонатор, глушитель, соединительные трубы.

Все эти элементы чаще всего изготовлены из стали.

Обычно для этого применяется высококачественная сталь, стойкая к температурным нагрузкам, но тем не менее, со временем детали корродируют, прогорают и выходят из строя, требуя хлопотной и дорогостоящей замены. Для предотвращения этого, и продления жизни деталям выпускной системы применяется защита выхлопной системы, глушителя. Используются специальные покрытия, так называемые термолаки.

При проведении антикоррозионной обработки, на днище, колесные арки наносятся защитные покрытия, но в арках и некоторых других участках с повышенным механическим воздействием (абразив от колес) просто нанесение антикоров для днища, недостаточно, они быстро изнашиваются.

• В этих случаях предпринимают дополнительные меры защиты. Устанавливают пластиковые подкрылки или наносят противоизносные пасты, типа «жидкие подкрылки», это не подкрылок как таковой, это покрытие, на поверхности арки формируется резино-подобный слой до 2-4 мм толщиной, чаще всего это резино-битумная композиция. Эти материалы имеют высокую адгезию, очень долговечны, большой температурный диапазон, они сохраняют эластичность при температурах до минус 40 град., и не размягчаются при плюс 40.

Эти материалы имеют высокую адгезию, очень долговечны, большой температурный диапазон, они сохраняют эластичность при температурах до минус 40 град., и не размягчаются при плюс 40.

• Плотный эластичный слой материала жидкие подкрылки, нанесенный толщиной до 2-4 мм на поверхность колесных арок и на панели днища кузова, помимо защитных свойств дает прекрасный шумоизоляционный эффект. Пропадает эффект «консервной банки», когда летящие камешки, песок барабанят по кузову, издавая неприятный звук.

Каждый подраздел включает

Мойка днища

Комплексная обработка

Обработка скрытых полостей

Обработка днища

Жидкие подкрылки

Записаться на сервис

Антикоррозийная обработка автомобиля в гаражных условиях

Для того, чтобы сохранить внешний вид машины и сделать его стойким к образованию коррозии, необходимо периодически своими руками делать антикоррозионную обработку днища и арок.

Фабричные мастики, которые наносят на днище и колесные арки для поглощения шумов от дороги, слегка защищают металл от неблагоприятных воздействий. Кроме того, состав обычно наносится до окрашивания, предварительно прикрывая все шпильки и резьбовые отверстия специальными наклейками. При сборке они все снимаются, а участки днища оголяются, а металл становится уязвим к механическим воздействиям. В связи с этим лучший антикор – это тот, который вы сделаете самостоятельно.

к содержанию ↑Как подготовить машину?

Особенно важную роль защита днища машины от коррозии играет в зимнее время. Суровые погодные условия и наличие соли с химическими реагентами на дорогах обязательно напоминают о себе с наступлением весны. Приходится не только счищать ржавчины с днища авто, но иногда и проваривать определенные участки.

Обработка арок

Перед тем, как наносить антикоррозионную защиту на днище автомобиля, надо счистить ржавчину. Начать следует с ближайшей автомойки, где вашу машину хорошо отмоют. Затем транспорт следует загнать в гараж или оставить во дворе, если вы планируете работать на улице. В любом случае вам понадобится эстакада, яма или подъемник.

Затем транспорт следует загнать в гараж или оставить во дворе, если вы планируете работать на улице. В любом случае вам понадобится эстакада, яма или подъемник.

Для чистки коррозии вам потребуются ершики разного диаметра, болгарка или простая дрель. Сначала нужно демонтировать подкрылки, так как ржавчина часто начинает образовываться на лонжеронах.

После капитальной чистки до нанесения антикора своими руками днище необходимо обработать преобразователем ржавчины. Лучше покупайте составы на основе цинка. Покрыв этим средством все поверхности под машиной, оставьте все на несколько часов, а лучше на сутки. После этого нужно приступить к замешиванию антикора.

к содержанию ↑Что потребуется для работы?

Для защиты днища авто от коррозии антикором можно использовать различные консерванты для скрытых полостей, антигравийные покрытия, составы для днища, материалы для арок и внутренних частей крыльев. Все они нужны для предотвращения преждевременного образования ржавчины.

Для днища

Антикор для днища

Цена на антикор для днища машины не очень высока, но эти составы формируют эластичную, высокопрочную и достаточно толстую пленку для защиты поверхностей от негативных воздействий. Наносить материалы нужно на очищенную и предварительно загрунтованную поверхность. В антикоре содержатся специальные наполнители, например, мельчайший алюминиевый порошок. Также в составе всегда есть ингибиторы коррозии, замедляющие ее образование.

В домашних условиях антикор можно наносить обыкновенной кисточкой, а что касается материалов отечественного производства, наиболее доступными по цене и распространенными являются битумные мастики с резиновой крошкой.

к содержанию ↑Еще одной задачей, с которой справляется мастика, является повышение виброакустических характеристик кузова. Для этого и предназначена резиновая крошка.

Антикор для арок

Антикор для арок

Специальные антикоррозионные составы для арок обладают теми же свойствами, что вышеупомянутые материалы, но есть одна особенность. Арки имеют меньшую защиту от абразивного износа, чем днище. Они постоянно подвергаются воздействию снега, мокрой грязи, песка, льда и камней, которые вылетают из колес и бьют по поверхностям арок. Если вы их не защитите, коррозия неизбежно начнет образовываться уже через несколько лет даже на новом авто.

Арки имеют меньшую защиту от абразивного износа, чем днище. Они постоянно подвергаются воздействию снега, мокрой грязи, песка, льда и камней, которые вылетают из колес и бьют по поверхностям арок. Если вы их не защитите, коррозия неизбежно начнет образовываться уже через несколько лет даже на новом авто.

Можно вставить пластиковые подкрылки в арки колес, которые решат проблему, но также вы можете приобрести специальный Жидкий Локер, представляющий собой высокопрочный эластичный материал. При нанесении его на поверхность арок формируется слой, предохраняющий металл от абразивного износа.

При желании на внутренние части колесных арок вы можете нанести своими руками антикор для днища, но сделать это в два слоя. Подобно составам для днища, в арочных материалах присутствуют ингибиторы коррозии.

к содержанию ↑Для скрытых полостей

В любом автомобиле имеются многочисленные скрытые полости:

- стойки;

- пороги;

- лонжероны;

- усилители багажника;

- усилители пола.

Rust Stop

Получить к ним доступ можно только сквозь особые технологические отверстия. Так называемые консерванты для скрытых полостей представляют собой маловязкие жидкие материалы, похожие на моторное масло, содержащие в составе ингибиторы коррозии. Они формируют полувысыхающую пленку на стенках полостей, отличаются уникальной проникающей способностью и способны вытеснять влагу с металлических поверхностей.

Наиболее известным отечественным консервантом для полостей является Мовиль. Он выпускается несколько десятков лет и по-прежнему остается актуальным. Неэкологичный состав обеспечивает надежную антикоррозионную защиту днища машины.

Мы также не советуем покупать средства от компании Waxoil, так как в нем всего 13 процентов сухого остатка, а остальные 87 – это растворители. Отсутствие запаха указывает на высокую степень очистки растворителей, но это не самое главное, если вы хотите сделать антикор днища своими руками.

Существует также состав марки Rust Stop, который создается на базе минерального масла. Он очень гигроскопичен, поэтому обрабатывать им скрытые полости лучше не менее одно раза в два года, иначе вы получите обратный эффект: лишняя влага будет стимулировать развитие ржавчины.

Он очень гигроскопичен, поэтому обрабатывать им скрытые полости лучше не менее одно раза в два года, иначе вы получите обратный эффект: лишняя влага будет стимулировать развитие ржавчины.

Как наносить антикор?

Обработка колесных арок и днища авто антикором самостоятельно – достаточно распространенная услуга в специализированных сервисных центрах, но вы можете справиться самостоятельно при помощи нашей инструкции. Готовиться к работе и обрабатывать днище необходимо на смотровой яме или подъемнике.

Для начала снимаются подкрылки и обрабатываются скрытые поверхности:

- поперечины;

- пороги;

- внутренние полости лонжеронов;

- полости в кронштейнах;

- усилители и пр.

Нужно тщательно обработать все сварные швы. Распыляя антикор, укладывайте его ровным слоем на имеющееся покрытие.

Распыление антикора

При обработке моторного отсека или капота есть определенные тонкости. Нельзя допускать попадания средства на генератор, приводные ремни и соты радиатора. Состав вызовет проскальзывание ремней, ухудшение охлаждения мотора или испортит узел зарядки АКБ.

Нельзя допускать попадания средства на генератор, приводные ремни и соты радиатора. Состав вызовет проскальзывание ремней, ухудшение охлаждения мотора или испортит узел зарядки АКБ.

Под капотом нужно обработать все сварные швы, а также не забыть покрыть площадку под аккумулятором и поверхности вокруг фар. Особое внимание уделите следующим деталям и элементам в подкапотном пространстве:

- передние лонжероны;

- усилители подвески;

- цилиндр сцепления;

- моторный щит;

- место крепления усилителя тормозов;

- все крепежные элементы.

Важно обработать всю крышку капота по сварным швам и внутри усилителей.

После этого можно перейти в багажный отсек. Здесь нужно сконцентрироваться на сварных швах, а чтобы добраться до труднодоступных мест используйте различные насадки. Наносите материал тонким слоем на пол багажного отделения и обязательно покройте заднюю сторону задних фонарей во избежание окисления контактов.

Перед обработкой салона нужно тщательно осмотреть все места, куда вы планируете наносить состав. Первоначально надо обеспечить удобный доступ ко всем поверхностям, чтобы не пришлось останавливаться в процессе работы. Уделите особое внимание коробчатым элементам, которые испытывают высокие нагрузки – точки крепления кронштейнов и поперечин сидений. Их лучше обрабатывать изнутри тоже, используя технологические отверстия.

Дальше можно приступить к обработке дверного проема по всем швам и уплотнителям снизу. Заранее обеспечьте доступ к поверхностям, удалив накладку порога. Вы увидите специальные технологические отверстия, через которые можно заполнить скрытые полости. Действуйте осторожно, распыляя антикор своими руками. Не разбрызгивайте состав, чтобы не испачкать салон – отмыть будет очень непросто.

Обрабатывая двери, уделите особое внимание механизмам, которые скрыты в полостях двери. В целом современные составы для антикора днища авто своими руками не навредят электрическим контактам. Испортить что-либо вы можете только механическим путем, вводя насадку в ту или иную скрытую полость. Если внутренние части двери перегружены дополнительными элементами, можете воспользоваться технологическими отверстиями в нижней части.

Испортить что-либо вы можете только механическим путем, вводя насадку в ту или иную скрытую полость. Если внутренние части двери перегружены дополнительными элементами, можете воспользоваться технологическими отверстиями в нижней части.

Видео:

Видео:

Обработка антикором днища и арок

Методы самостоятельного антикора днища и рамы — Сообщество «Антикор» на DRIVE2

Всем привет!

Пытался самостоятельно разобраться в вопросах защиты от коррозии и понял что это видимо невозможно. Мнений много, многие диаметрально противоположны, кто то сделал так и 20 лет ни следа, а кто то точно так же и через год всё прогнило до дыр. А разобраться пытался для того, чтобы делать антикор самостоятельно. Необязательно комплексно профессионально обрабатывать всю машину, но ведь очень часто бывает что полез куда то, что то открутил и обнаружил поверхностную ржавчину. Что с ней делать?

Как и любой инженер по образу мысли, я понял, надо ставить эксперимент, что я и проделываю в данный момент. Может кому то мои изыскания покажутся интересными.

Может кому то мои изыскания покажутся интересными.

Для начала

теория, очень кратко. Железо, особенно насыщенное примесями, реагирует с водой и кислородом с образованием различных соединений, в основном рыжеватого цвета, которые принято называть ржавчиной. Наличие соли и некоторых других веществ значительно ускоряет процесс. Основная проблема в том, что ржавчина не создаёт защитный слой, а являясь рыхлой, продолжает пропускать к железу воду и кислород. В результате через некоторое время всё железо превращается в ржавчину. Очевидно что для предотвращения ржавчины надо преградить доступ воды и/или кислорода к металлу.

Для начала я начал штудировать интернет в поисках простых, но эффективных способов защиты. Из того что я нашёл я выделил 4 метода, которые на мой взгляд наиболее заслуживали внимания.

1. Технология покраски опор ЛЭП. www.drive2.ru/b/398553/ Для того чтобы металлические опоры ЛЭП не ржавели, всякие НИИ в 83м году разработали простой но действенный метод (УДК 621. 315.66:667.673(083.96)). Опоры очищаются от рыхлой ржавчины, покрываются слоем преобразователя ржавчины (ортофосфорная кислота + цинк), потом ждём когда вся кислота прореагирует и покрываем всё эпоксидной эмалью или грунтом. Готовить раствор сам я был не готов, потому купил «Цинкарь» как наиболее близкий по составу. Так же у Китаёзов прикупил универсальные тестовые полоски. Про эпоксидный грунт ниже.

315.66:667.673(083.96)). Опоры очищаются от рыхлой ржавчины, покрываются слоем преобразователя ржавчины (ортофосфорная кислота + цинк), потом ждём когда вся кислота прореагирует и покрываем всё эпоксидной эмалью или грунтом. Готовить раствор сам я был не готов, потому купил «Цинкарь» как наиболее близкий по составу. Так же у Китаёзов прикупил универсальные тестовые полоски. Про эпоксидный грунт ниже.

Способ понравился своей простотой и в то же время логичностью. В принципе защитный слой можно применять любой.

Полный размер

2. «Народный» антикор

. www.drive2.ru/l/4897057/ Идея опять же проста. Используется пушсало, которое представляет из себя просто сильно загущенное минеральное масло. Оно хорошо защищает поверхность от попадания воды, но не содержит никаких ингибиторов. Поэтому добавляем в него жидкий расстоп-А. Нагреваем всё это и мажем. Из минусов — грязь, пушсало машется и везде лезет, в жару будет плавиться, вытекать и вонять.

Полный размер

Варим пушсало

3. Стандартный антикор на восковой основе. Я выбрал Тектил просто потому что попался первым. Аэрозольный балон Tectyl Bodysafe Wax стоил что то около 500р. По заявлениям производителя создаёт прочный, но гибких защитный слой отталкивающий воду.

Стандартный антикор на восковой основе. Я выбрал Тектил просто потому что попался первым. Аэрозольный балон Tectyl Bodysafe Wax стоил что то около 500р. По заявлениям производителя создаёт прочный, но гибких защитный слой отталкивающий воду.

4. Любой маляр посмотрит на это всё и только поржёт. Конечно, ведь никто из производителей ничего такого не делает! А ведь существует отработанная многолетним опытом технология покраски деталей, которая отлично защищает новые машины. Для реализации такой технологии потребуется хорошенько удалить старую ржавчину, нанести слой травящего грунта, потом перекрыть его акриловым грунтом и сверху закрыть эпоксидным. Эпоксидный по хорошему ещё надо закрывать эмалью, а эмаль лаком, но для меня это уже перебор. Эпоксидник отличное готовое покрытие, но боится ультрафиолета, которого под днищем обычно и нет. Для эксперимента прикупил самое простое и дешёвое, отечественную Вику.

Полный размер

Вика и тектил

Для образца, на котором всё испытывать, я нашёл старый уголок. Когда то он был даже покрашен, но забыт на улице лет на 5, после чего заметно поржавел.

Когда то он был даже покрашен, но забыт на улице лет на 5, после чего заметно поржавел.

Полный размер

вот он, будущий герой моего эксперимента

Я нарезал его на кусочки, примерно по 20 см. После чего надо было удалить старую ржавчину. Тут многие говорят что старую ржавчину надо удалять полностью ну вот прям совсем. Пропущенные, даже микроскопические, точки заполированные в металл со временем как раковая опухоль разрастутся и съедят всё изнутри. Другие же замечают что надо

удалить только поверхностный рыхлый слой. Чтобы не спорить я зачистил одну плоскость как можно лучше, напильником, шкуркой и наждаком. Пескоструя у меня к сожалению нет. А на второй, крупной шкуркой снял верхний слой оставив въевшуюся твёрдую ржавчину. Теперь у нас есть 2 поверхности.

Полный размер

кусочки, один уже зачищен

Полный размер

чистая сторона

Полный размер

минимальная обработка

Потом возник вопрос, а как проверять коррозию? Просто оставить на улице на следующие 5 лет — способ очень близкий к оригиналу, но долгий. Потому был прикуплен самый дешевый компрессор для аквариума и 4 кг соли. Все это погрузилось в 7ми литровую пластиковую банку со срезанным верхом. Пузырики постоянно омывают образцы тем самым перемешивая раствор и доставляя кислород.

Потому был прикуплен самый дешевый компрессор для аквариума и 4 кг соли. Все это погрузилось в 7ми литровую пластиковую банку со срезанным верхом. Пузырики постоянно омывают образцы тем самым перемешивая раствор и доставляя кислород.

Полный размер

бурбулятор Iron-eater ver1

В воду бухнул где то 1.5кг соли, которая даже не смогла раствориться, то есть раствор получился насыщенным. Так же через неделю, для ускорения коррозии, добавил чего подвернулось под руку — комет гель, в нём анионные ПАВ, хлорсодержащие отбеливатели (гипохлорит

натрия). Вот в этот раствор и погружал образцы.

Полный размер

Образцы.

Для метода ЛЭП очень хорошо покрыл обе грани цинкарём и повесил сушиться.

Полный размер

цинкарь сушится

Универсальные полоски давали ярко кислотную реакцию.

Полный размер

По книжке сушить надо где то неделю (от 4х до 8ми дней) и главное что после высыхания (Ph 4) надо в течении 2х суток покрыть поверхность, иначе всё переделывать.

Но проверив на 3й день, я обнаружил что вся кислотная реакция уже прошла!

Но проверив на 3й день, я обнаружил что вся кислотная реакция уже прошла!Полный размер

через 3 дня от кислоты не было и следа

Опять зачистил и намазал ещё раз, стал мерить постоянно. Оказывается реакция проходит где то за 3-4 часа. Удивился, проверил ещё раз и оставил так.

Самым муторным было естественно с 4м образцом, стандартная покраска. Сама по себе технология покраски штука сложная. Реагенты дюже вонючие и ядовитые. Стал наносить травящий грунт из пульверизатора, получается крайне хреново, подтёки и непрокрасы. Настроить всё крайне сложно, да и тренироваться негде. В результате с горем пополам сделал 2 слоя травящего, остальные решил кистью. Покрыл травящий 2мя слоями акрила, а потом эпоксидн

www.drive2.ru

Saab 9-5 BEAR › Бортжурнал › Антикор, днище и задние арки. Часть 3. (Сварка плюс окончательный список материалов для антикора)

Итак, в прошлый раз я закрыл эпоксидным грунтом заднюю часть дна. Следом, на все сварные швы и соединения кузова был нанесен полиуретановый герметик. К красоте его шва я не стремился, приоритетом было именно качество «промазывания».

К красоте его шва я не стремился, приоритетом было именно качество «промазывания».

Полный размер

Полный размер

Полный размер

Параллельно с этим, из пескоструя пришла задняя подвеска. В рычагах были заменены некоторые сайлентблоки, после чего все было закрыто 3-я слоями грунта (кислотник-акрил-эпоксид) и черной акриловой краской 2К. Все мелкие элементы — буксировочный крюк, фурнитура заднего стаба, переходники под тормозные суппорта итп окрашены в черный порошок.

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Места, подверженные пескострую, обработаны антигравием в два слоя.

Полный размер

Полный размер

Далее, плотно занялся задними арками, а точнее их стыком с порогом. Было принято решение вырезать нижние полки правой и левой арок и заменить их латками. Для латок использовал нержавеющий лист. В правой арке заменил нижний винт крепления подкрылка на нержавеющий аналог. Других повреждений просто не было, так что разгуляться с болгаркой не получилось. Задняя часть кузова, в плане коррозии, теперь в состоянии близком к идеалу.

Других повреждений просто не было, так что разгуляться с болгаркой не получилось. Задняя часть кузова, в плане коррозии, теперь в состоянии близком к идеалу.

Полный размер

Полный размер

Полный размер

Полный размер

В завершении, задние арки закрыл двумя слоями кислотного и акрилового грунта. Остается подготовить под эпоксидный и положить 2 слоя, затем шпатлевка и подготовка под окраску.

Полный размер

Полный размер

Полный размер

Теперь по материалам. Выбрал, потратив кучу времени на сбор информации и изучение плюсов и минусов каждого из них. Счи

www.drive2.ru

Лада 2114 › Бортжурнал › Антикоррозийная обработка днища и колёсных арок в Антикор.РФ

Полный размер

Антикоррозийная обработка автомобиля делается если вы хотите продлить срок эксплуатации вашего автомобиля. Она помогает замедлить старение автомобиля на максимальный срок. К сожалению, машина постепенно ржавеет, этому способствуют климатические условия, антигололедные препараты, которые используют на дорогах, соль и песок. Эти факторы влияют на автомобиль и ускоряют процессы коррозии.

Эти факторы влияют на автомобиль и ускоряют процессы коррозии.

Для предотвращения данной ситуации я обратился в всеми известный в Москве сервис anticor-rf

Прежде, чем начинать обработку автомобиля, его необходимо подготовить:

●Поднимаем на подъемник и делаем тщательную двух фазовую мойку днища и колесных арок.

Полный размер

●Затем автомобиль необходимо просушить. Это очень важное правило, т.к. антикоррозийная обработка автомобиля не может выполняться по сырому автомобилю. В процессе сушки все скрытые полости продуваются сжатым воздухом.

Полный размер

Используемые материалы:

●Внутренние полости автомобиля обрабатываются по технологии ML. Суть этой технологии в том, что антикоррозийный состав наносится под давлением в специальные отверстия автомобиля через специальную трубку. Это позволяет заполнить труднодоступные полости автомобиля и надежно защитить их от коррозии.

Tectyl ml 550

●Для покрытия внешних поверхностей днища, колесных арок используются материалы на битумной и восковой основах. Формируется прочное, эластичное покрытие черного цвета. При обычных условиях эксплуатации такие покрытия служат более 100 тысяч километров пробега.

Формируется прочное, эластичное покрытие черного цвета. При обычных условиях эксплуатации такие покрытия служат более 100 тысяч километров пробега.

Tectyl Bodysafe

Фото до обработки:

Полный размер

Полный размер

После:

Полный размер

Полный размер

В процессе обработки тщательно отмыл колеса.

Полный размер

Видео процесса:

www.drive2.ru

Антикор авто

• Подготовка (разборка, мойка, осмотр, сушка, зачистка, маскировка)

• Обработка скрытых полостей нижней части — основания кузова (лонжероны, пороги, усилители пола, швы, полые кронштейны подвески, поперечные балки)

• Обработка днища, колесных арок (покрытие днища, колесных арок, антигравий, «жидкие подкрылки»)

• Обработка скрытых полостей верхней части кузова (двери, стойки, усилители капота, багажника, швы, уплотнители, молдинги)

• Сборка, мойка (контроль покрытия, снятие маскировки, установка снятых деталей, удаление попавших на ЛКП антикоррозионных материалов, финальная мойка кузова, протирка стекол)

1. Подготовка

— Автомобиль устанавливается на подъемник, снимаются колеса,

— демонтируются подкрылки, брызговики, защитные кожухи…

— Кузов тщательно промывается водой под высоким давлением…

— затем, наносятся моечные растворы…

— выдержав некоторое время, чтобы дать химии поработать, растворы смываются…

— В процессе антикоррозионной обработки, подготовка это одна из важнейших (и наиболее длительных по времени) составляющих, поэтому мойке уделяется большое внимание.

— Отдельно моются кожухи, подкрылки и т. д.

— Затем кузов сушится. Чаше это делается с применением тепловых пушек.

Например, при использовании тепловых пушек мощностью 25 -30 кВт, и потоком воздуха около 3000 куб. м/час, это занимает от 3 до 5 часов.

м/час, это занимает от 3 до 5 часов.

Перед сушкой нужно убедиться, что с дренажных отверстий удалены заглушки.

— в процессе сушки, кузов также продувается сжатым воздухом.

Это делается с целью ускорения процесса сушки, а также что бы выгнать воду из швов, пазух, карманов и дополнительной прочистки труднодоступных мест, которые не промылись при мойке.

— просушенный кузов тщательно осматривается для определения состояния защитных покрытий и общего состояния кузова (наличие коррозии, деформаций, повреждений, отслоений защитных и декоративных покрытий и т. д.)

…визуально…

…, с помощью бороскопа…

— Далее укрываются детали, не подлежащие обработке (тормозные механизмы, двигатель, выхлопная система, некоторые элементы подвески…)

При маскировке нужно обратить внимание на датчики АБС, кислородные датчики на выпускной системе, радиаторы, различные электрические разъемы.

2. Обработка скрытых полостей основания

образец схемы обработки (PDF формат)

Определяются точки обработки (на большинство автомобилей существуют рекомендованные производителем схемы обработки с указанием точек распыления)

— Снимаются резиновые, пластиковые заглушки, в некоторых случаях, при невозможности доступа через существующие отверстия, сверлятся дополнительные отверстия, при сверлении необходимо использовать специальные сверла, которые не дают стружки, могущей попасть внутрь детали.

— Далее обрабатываются скрытые полости основания кузова (пороги, лонжероны, поперечные балки, полые кронштейны подвески, усилители пола,…).

Антикоррозийная обработка скрытых полостей автомобиля производится, так называемым МЛ-методом: внутрь детали вводится специальная насадка и под давлением распыляются МЛ материалы: проникающие составы, пропитывающие сварные швы и формирующие на внутренней поверхности детали защитную пленку.

3. Обработка днища и арок колёс

Далее производится нанесение износоусточивых покрытий, так называемые «жидкие подкрылки», на подверженные абразивному воздействию детали (колесные арки, нижние полки лонжеронов, нижние продольные швы порогов и т. д.)

Основной слой наносится либо распылителем, либо кистью или шпателем, а затем подравнивается распылителем, для получения более гладкой поверхности.

В некоторых случаях, на лицевые поверхности наносят полимерные защитные материалы, так называемый «антигравий»

Далее производится антикоррозийная обработка днища автомобиля. Чаще всего, материалы на днище наносят безвоздушным распылением, под высоким давлением. На большинстве антикор центров, для обработки днища применяют насосы с пневмоприводом, для высоковязких материалов, с коэффициентами гидравлического усиления 26-50 единиц, что позволяет создать давление на выходе (в форсунке распылителя) до 400 атмосфер.

Иногда, поверхности днища, колесных арок покрывают теми же МЛ-материалами, которыми обрабатываются скрытые полости. Такая обработка очень эффективна, но недолговечна, МЛ составы имеют невысокую механическую прочность и, грубо говоря, «смываются» с днища. Это делается в случаях, когда кузов имеет серьезные коррозионные повреждения (послойная, сквозная коррозия) и есть сомнения, что удастся подготовить поверхности для нанесения полноценных долговременных покрытий.

— устанавливаются на место подкрылки, кожухи, брызговики…

— снимается маскировка…

— устанавливаются на место колеса…

— Машина опускается на пол для проведения антикоррозийной обработки скрытых полостей верха кузова (стойки, двери, усилители капота, багажника, швы и усилители моторного отсека, уплотнители…)

— Из машины вытаскивается все лишнее….

— Для предотвращения попадания материалов на обивки салона, сиденья, переднюю панель, салон укрывается чехлами

4. Обработка скрытых полостей верха кузова

Обработка скрытых полостей верха кузова

Далее, используя различные насадки (МЛ-метод) обрабатываются полые детали верхней части кузова (двери, стойки, усилители капота, багажника, уплотнители, швы и усилители моторного отсека, молдинги,…)

— усилители капота…

— коробчатые, полые профили, швы и усилители моторного отсека…

— уплотнители, молдинги…

— усилители крышки багажника…

— швы, полые профили, усилители багажного отсека…

— стойки, двери, уплотнители…

5. Сборка и удаление попавших на кузов антикоррозионных материалов

— Проверяется плотность посадки резиновых уплотнителей проемов дверей, багажника, удаляются оставшиеся маскировочные материалы.

— кузов протирается специальным раствором от попавших на кузов материалов, возможно удаление, попавших на лакокрасочное покрытие антикоров уайт-спиритом. Не рекомендуется применение сильных растворителей.

— оформляется сертификат, с указанием даты, фамилий мастеров, использованных материалов, периодичностью гарантийных осмотров, рекомендаций.

6. Эксплуатация автомобиля после обработки

— После обработки желательно не ездить на машине в течение нескольких часов.

— Далее, в течение суток положен щадящий режим эксплуатации.

— Рекомендуется избегать высоких скоростей, езды по грунтовым дорогам, буксования, при проезде луж нужно снижать скорость.

— Два-три дня не рекомендуется мыть машину.

-Так же после обработки в течение пары недель, желательно, не мыть днище, арки под высоким давлением.

наверх страницы

cоставлено: Антикор. рф, г. Москва.

рф, г. Москва.

www.xn--80aqgkhmk.xn--p1ai

Peugeot 2008 🆕 UA17 1.2-турбо АКПП6 › Бортжурнал › Антикоррозийная обработка днища (антикор/мовиль). А нужно ли?

Друзья! Нужен совет.

Нужна ли нашей машине антикор-обработка днища и арок? Меня напугали, что машина с завода ничем не обработана. Вследствие чего всякого рода камешки и другие твёрдые песчинки постоянно царапают металл. Далее, влага, снег, соль и различные хим-растворы оседают на поверхности и начинается необратимый процесс коррозии.

Подъехал к друзьям на СТО, подняли пыжа и осмотрели. Не очень качественное видео прилагаю:

Вот, что пишут в интернете

Днище автомобиля коррозирует при старении заводского пластизолевого покрытия, его отслаивании и при попадании влаги в образовавшиеся полости. Кроме того, защитный слой повреждают песок, мелкие камешки и гравий, летящие из-под колес; он сдирается при случайных контактах с твердыми предметами — например обледенелыми снежными наростами в нерасчищенных дворах, выступающими корнями и упавшими ветками на лесных дорогах, в колеях или при парковке на бордюрах тротуаров.

Кроме того, защитный слой повреждают песок, мелкие камешки и гравий, летящие из-под колес; он сдирается при случайных контактах с твердыми предметами — например обледенелыми снежными наростами в нерасчищенных дворах, выступающими корнями и упавшими ветками на лесных дорогах, в колеях или при парковке на бордюрах тротуаров.

Материалы для защиты днища и колесных арок должны:

— иметь высокую адгезию защитной пленки к металлу и к заводским покрытиям;

— иметь механическую прочность и абразивную стойкость к ударам песка и гравия, не трескаться и не отслаиваться;

— быть эластичными и выдерживать эксплуатационные температуры и механические деформации кузова;

— хорошо изолировать металл от агрессивных электролитов.

А что считаете Вы?

Полный размер

Обзор днища

Полный размер

Обзор днища

Полный размер

Обзор днища

P.S. Очень порадовала полностью закрытая от попадания грязи запаска и железная защита на двигателе.

Полный размер

Расположение запаски

Полный размер

Защита двигателя

Пробег: 916 км

www.drive2.ru

2Rservice-профессиональный антикор автомобиля

2Rservice занимается антикором в Барнауле. Наносим антикоррозийное покрытие надежного и проверенного производителя концерна Auson на днище и арки, скрытые полости кузова Вашего автомобиля, катера, прицепа, квадроцикла и других конструкций металла работающих в суровых атмосферных условиях.

ТЕОРИЯ ОБРАЗОВАНИЯ КОРРОЗИИ МЕТАЛЛА

Антикоррозионная обработка автомобиля — необходимая забота о безопасности и о будущем вашего автомобиля. Вовремя произведенная качественная обработка не только позволит Вам сохранить автомобиль в хорошем состоянии, но и, существенно выиграть экономически при его продаже. Коррозионному воздействию подвергаются почти все металлические элементы автомобиля, особенно те которые не обработаны и не подготовлены с момента его производства. Чтобы удешевить автомобиль (сделать его более доступным для всех категорий потребителей) производители всё чаще используют для производства кузова очень тонкий стальной лист. На таких машинах первые коррозионные очаги появляются уже через 1,5 – 2 года эксплуатации. Большая их часть распространяется на внутренних (скрытых) полостях конструкции кузова. На таких участках образуются зоны скопления влажного воздуха (особенно при высокой влажности). При охлаждении влага конденсирует уже на поверхности. Негативное влияние усиливается содержанием воздуха и загрязнениями самого автомобиля, которые переходят во влажную пленку. Для автомобилей, хранящихся на открытом воздухе, наиболее опасное время – утро. Температура воздуха поднимается, и влага умеренно испаряется. В процессе высыхания в электролите возрастает концентрация вредных веществ. Именно перед полным высыханием на защитно-декоративные покрытия воздействуют довольно агрессивные растворы кислых электролитов. Опасными для автомобиля являются различного рода зазоры, трещины, сколы лакокрасочного покрытия, швы контактной сварки кузова и т.

Чтобы удешевить автомобиль (сделать его более доступным для всех категорий потребителей) производители всё чаще используют для производства кузова очень тонкий стальной лист. На таких машинах первые коррозионные очаги появляются уже через 1,5 – 2 года эксплуатации. Большая их часть распространяется на внутренних (скрытых) полостях конструкции кузова. На таких участках образуются зоны скопления влажного воздуха (особенно при высокой влажности). При охлаждении влага конденсирует уже на поверхности. Негативное влияние усиливается содержанием воздуха и загрязнениями самого автомобиля, которые переходят во влажную пленку. Для автомобилей, хранящихся на открытом воздухе, наиболее опасное время – утро. Температура воздуха поднимается, и влага умеренно испаряется. В процессе высыхания в электролите возрастает концентрация вредных веществ. Именно перед полным высыханием на защитно-декоративные покрытия воздействуют довольно агрессивные растворы кислых электролитов. Опасными для автомобиля являются различного рода зазоры, трещины, сколы лакокрасочного покрытия, швы контактной сварки кузова и т. п. В них скапливается и задерживается влага, соли, грязь. Развивается щелевая коррозия. Кислород, который находится в щели, очень быстро расходуется на распространение коррозионных процессов, увеличение очагов коррозии, в последующем развивающихся в гниение металла кузова.

п. В них скапливается и задерживается влага, соли, грязь. Развивается щелевая коррозия. Кислород, который находится в щели, очень быстро расходуется на распространение коррозионных процессов, увеличение очагов коррозии, в последующем развивающихся в гниение металла кузова.

С лакокрасочным покрытием автомобиля все происходит практически аналогично. Во время его эксплуатации покрытие подвергается воздействию различных загрязнений, перепадов температур (порой довольно значительных), солнечной радиации, а также определённому механическому воздействию. Со временем покрытие трескается. Именно трещины и являются основными очагами коррозионного разрушения. Кислород может спокойно проникать к самой стали, и со временем стальная поверхность становится анодной. Коррозия стали протекает в сильнощелочной среде. Появившиеся продукты коррозии постепенно разрушают защитно-декоративное покрытие.

ТЕХНОЛОГИЯ И ЭТАПЫ ОБРАБОТКИ

Важно не только каким материалом обработать автомобиль, а выбор их на рынке достаточно велик, но и обязательно, как его подготовить и нанести на поверхность металла, той или иной части кузова автомобиля. Эти два момента особенно влияют на результат и продолжительность воздействия на металл. Перед тем как начать обработку, автомобиль внимательно обследуется как снаружи, так и изнутри, чтобы определить существующий уровень коррозии, увидеть и зафиксировать наиболее проблемные участки, с которыми в последующем предстоит работать. Внутреннее состояние автомобиля исследуется при помощи видеоэндоскопа, который даёт возможность доступа к внутренним сечениям и полостям конструкции кузова автомобиля. Используя эти преимущества (гибкость и маленький размер) зонд с камерой свободно может проникнуть в труднодоступные места автомобиля и предоставит рассмотреть коррозию под любым углом. Исследованию подлежат шасси, днище, арки колес, скрытые полости и другие уязвимые части кузова и подвески автомобиля. При этом особое внимание уделяется их состоянию и даются рекомендации владельцу автомобиля по наиболее подходящим вариантам антикоррозионной обработки. В конечном счете, клиент сам принимает решение, как обработать и защитить свой автомобиль.

Эти два момента особенно влияют на результат и продолжительность воздействия на металл. Перед тем как начать обработку, автомобиль внимательно обследуется как снаружи, так и изнутри, чтобы определить существующий уровень коррозии, увидеть и зафиксировать наиболее проблемные участки, с которыми в последующем предстоит работать. Внутреннее состояние автомобиля исследуется при помощи видеоэндоскопа, который даёт возможность доступа к внутренним сечениям и полостям конструкции кузова автомобиля. Используя эти преимущества (гибкость и маленький размер) зонд с камерой свободно может проникнуть в труднодоступные места автомобиля и предоставит рассмотреть коррозию под любым углом. Исследованию подлежат шасси, днище, арки колес, скрытые полости и другие уязвимые части кузова и подвески автомобиля. При этом особое внимание уделяется их состоянию и даются рекомендации владельцу автомобиля по наиболее подходящим вариантам антикоррозионной обработки. В конечном счете, клиент сам принимает решение, как обработать и защитить свой автомобиль.

Перед тем как начать антикоррозийную обработку в 2Rservice, производится подготовка автомобиля. Прежде всего, он тщательно моется. Затем снимаются пластиковые панели и элементы с днища, чтобы освободить места, требующие обработки. Чтобы удалить все остатки грязи, масла и песка, автомобиль продувают сжатым воздухом. Части, которые не будут обрабатываться, маскируются защитной пленкой, бумажным полотном. После автомобиль оставляют сохнуть. Далее, на днище, арки, поверхности, подлежащие обработке, наносится обезжириваетель,. Так соответственно происходит полноценная подготовка автомобиля к антикоррозионной обработке. По итогу подготовки, автомобиль укрыт, днище и арки в чистом доступе для обработки препаратами. Щитки, пластик, элементы выхлопного тракта (если необходимо) демонтированы, колеса сняты. Кроме того, если в процессе предварительного осмотра были обнаружены значительные очаги коррозии, сквозного гниения металла, данные элементы предварительно зачищаются, либо локально, путем выполнения слесарных и сварочных работ заменяются на новые.

Этапы антикоррозионной обработки в мастерской 2Rservice

Первым этапом выступает обработка арок и днища автомобиля. Препарат Mercasol наносится в два слоя с промежуточной паузой в два часа. Для днища используется износоустойчивое антикоррозионное средство с содержанием растворителя на основе битума, воска и смол, ингибиторов коррозии. Обеспечивает высокую механическую стойкость и способность к восстановлению покрытия в случае повреждения. Обеспечивает длительную защиту на поверхности днища и арок автомобиля. Наносится методом распыления, с использованием специального оборудования. После нанесения второго слоя выполняем контроль обработанной поверхности на предмет качества и полноты обработки.

Вторым этапом антикоррозионной обработки автомобиля в мастерской 2Rservice происходит нанесение материала в скрытые сечения конструкции автомобиля. Для данного этапа обработки требуется жидкий, тиксотропный состав на воско-масляной основе с высоким содержанием ингибиторов коррозии,такой как Mercasol ML. Средство обладает высокими влаговытесняющими свойствами и может наноситься на влажные поверхности. Препятствует вредному воздействию влаги, солей и кислорода на металлические поверхности. При взаимодействии с металлом, образует на обработанной поверхности стойкую защитную пленку, и практически не имеет запаха. Отличается высокой стойкостью к воздействию агрессивных факторов внешней среды. Нанесение происходит по технологической карте, индивидуально для каждой модели автомобиля. Для нанесения используется специальное оборудование.

Средство обладает высокими влаговытесняющими свойствами и может наноситься на влажные поверхности. Препятствует вредному воздействию влаги, солей и кислорода на металлические поверхности. При взаимодействии с металлом, образует на обработанной поверхности стойкую защитную пленку, и практически не имеет запаха. Отличается высокой стойкостью к воздействию агрессивных факторов внешней среды. Нанесение происходит по технологической карте, индивидуально для каждой модели автомобиля. Для нанесения используется специальное оборудование.

Третьим этапом является обработка автомобиля антигравием. По желанию клиента, такие материалы наносятся на части автомобиля, особо подверженные механическим воздействиям среды. Это, пороги, колесные арки без дополнительной защиты, кузов грузовых автомобилей, низ дверей, фартуки кузова и так далее. Данные покрытия являются особопрочными и надолго способны обеспечить защиту автомобиля даже в условиях эксплуатации по гравийным и насыпным дорогам.

Перед выдачей готового автомобиля владельцу он дополнительно очищается от попавшего на лакокрасочное покрытие материала. При передаче, клиент получает детальный отчет по обработке, возможность проверить выполненную работу на подъемнике. Обработка автомобиля в мастерской 2Rservice происходит средствами Mercasol, обеспечивает долговременную и надежную защиту автомобиля от поражения коррозией!

При передаче, клиент получает детальный отчет по обработке, возможность проверить выполненную работу на подъемнике. Обработка автомобиля в мастерской 2Rservice происходит средствами Mercasol, обеспечивает долговременную и надежную защиту автомобиля от поражения коррозией!

Жидких шкафчиков своими руками. Методы защиты колесных арок Антикоррозийная обработка салона автомобиля

Большинство автомобилистов знают, что в каждой машине есть свои плюсы и минусы. Итак, среди отрицательных качеств можно выделить колесные арки. Именно эта деталь, а точнее ее загнивание, — одна из самых частых проблем автомобилистов. Подкрылки портятся как на иномарках, так и на машинах отечественного производства.

Но эту «болезнь» можно вылечить. Например, современная технология — жидкие крылья — поможет обеспечить высокий уровень защиты.Помимо защиты от коррозии, эти составы также снижают шум колес.

Дороги в нашей стране довольно агрессивны к внешнему покрытию автомобилей. Летом требуется защита от гравия и песка. Зимой к нему можно добавить дорожные реагенты, которыми коммунальщики щедро поливают поверхность дороги.

Летом требуется защита от гравия и песка. Зимой к нему можно добавить дорожные реагенты, которыми коммунальщики щедро поливают поверхность дороги.

Чтобы крыло полностью заржавело, достаточно одного квадратного сантиметра ничем не защищенной поверхности. Этот процесс не требует много времени — всего пара зимних месяцев.Но жидкие крылья позволяют избежать таких неприятностей.

Виды защитных покрытий

Все средства защиты поверхностей под колесными арками различаются по рабочему веществу. Они делятся на несколько типов или групп. Итак, есть составы на основе битума, продуктов на восковой основе и самых современных высокотехнологичных веществ.

Антикоррозийная обработка на битумной основе.

Антикор — российский продукт для максимальной защиты любых поверхностей. «Динитрол» — подкрылки жидкие.Этот уникальный состав отлично подходит для защиты от коррозии и звукоизоляции.

Также формула этого препарата позволяет защитить поверхность от сколов, которые могут образоваться в результате воздействия гравия или песка.

Составы с металлизированными веществами предназначены для уменьшения воздействия активных ионов хлора. Продукты Noxidol также являются одним из видов протекторов колесных арок. Линия продуктов обеспечивает максимальную защиту от любых воздействий окружающей среды.

Восковые композиции

Эта группа отличается отсутствием цвета. Если сравнивать их с битумными смесями, то восковые изделия отличаются повышенной текучестью. Они отлично подходят для нанесения на видимые участки тела. К тому же смеси на основе воска более устойчивы к морозам.

Среди этих продуктов можно выделить составы с добавлением в них битума. Они идеально подходят для обработки колесных арок. Поскольку плотность таких жидкостей намного ниже, чем у битумных, все работы можно проводить при значительно меньшем давлении.В результате эффективность такой обработки намного выше.

Новые технологии

Эти жидкостные шкафчики отличаются своей уникальной современной формулой. Он позволяет молекулам продукта проникать в металл. Вода с помощью таких составов выделяется намного эффективнее.

Он позволяет молекулам продукта проникать в металл. Вода с помощью таких составов выделяется намного эффективнее.

Одним из таких препаратов является Раст-Стоп. Его можно наносить на любой тип автомобильного покрытия, даже если оно использовалось довольно долгое время.

Нанести такое покрытие очень просто.После обычной стирки жидкие подкрылки в аэрозольных баллончиках легко и удобно наносятся на желаемую область. Но при всех достоинствах этих защитных покрытий есть один небольшой недостаток — слабый звукоизоляционный эффект.

Что выбрать для авто?

Каждая часть кузова автомобиля должна быть обработана теми средствами, которые предназначены для эффективного решения проблемы.

Битумные смеси после полного высыхания дают пленку, чем-то напоминающую резину. Гарантирует отличную защиту от дорожного гравия и песка.Уровень звукоизоляции тоже довольно высокий. Такие плавные колесные арки идеально подходят для работы с колесными арками. Ведь эти поверхности больше других нуждаются в защите, а уровень вибрации там заметно выше.

Восковые составы прозрачны, отлично ложатся в самые труднодоступные места. Их лучше всего использовать для частей тела.

Продукты на масляной основе — это высокий уровень защиты автомобилей с большим пробегом. Такой состав отлично заполняет различные микротрещины в металле днища.Это может значительно продлить жизнь авто.

Жидкие крылья своими руками

Брендовые изделия имеют определенную, не всегда оправданную стоимость. Вы можете добиться почти такого же эффекта за меньшую цену. Чтобы сделать антикор в домашних условиях, нужно выполнить несколько простых действий.

Автомобиль следует устанавливать на подъемнике, эстакаде или яме. Если всего этого нет в наличии, то поможет хайджек. Потом снимаются колеса и брызговики, конечно если есть.

Колесные арки следует мыть очень тщательно и давать полностью высохнуть.Лучше всего для этого подойдет гараж с отоплением. Если до этого на поверхность были нанесены другие смеси, лучше их удалить, ведь жидкие подкрылки своими руками могут не «лечь» как следует. Рекомендуется закрыть тормозные диски.

Рекомендуется закрыть тормозные диски.

Теперь нанесите первый слой антикоррозионного состава на арки. После того, как он полностью высохнет, пора нанести второй. Для этого отлично подойдет битумная мастика. Убедитесь, что он нанесен на поверхность как можно более равномерно.

После полного высыхания второго слоя можно переходить к финишному покрытию. Лучше всего использовать изделие с антикоррозийной резиной. Еще лучше, если нанесение будет в виде распыления состава на поверхность. Это заполнит микротрещины в мастике.

Последний шаг требует ожидания. Главное правило здесь — не спешить. Дайте всем трем слоям полностью высохнуть. После завершения работ обработанные таким образом арки будут защищены не хуже, чем если бы вы использовали жидкие крылья в аэрозольных баллончиках.

Покрытие сочетает в себе несколько различных назначений: Антигравий, механическая защита

— антикоррозийное покрытие

— шумо, виброизоляция

При проведении антикоррозийной обработки защитные покрытия наносятся на нижнюю часть колесных арок, но в колесных арках и некоторых других участках с повышенными механическими нагрузками (истиранием колес) простого нанесения антикоррозионных материалов на днище недостаточно. , они быстро изнашиваются.

, они быстро изнашиваются.

.В этих случаях принимаются дополнительные меры защиты. Устанавливают пластиковые крылья или наносят противоизносные пасты типа «жидкие крылья», это не крыло как таковое, это покрытие, на поверхности образуется резиноподобный слой толщиной до 2-4 мм. арка, чаще всего это резинобитумный состав. Эти материалы обладают высокой адгезией, очень прочны, имеют большой температурный диапазон, сохраняют эластичность при температуре до минус 40 градусов, не размягчаются при плюс 40.

НО

Плотный эластичный слой материала жидких колесных арок, нанесенный толщиной до 2-4 мм на поверхность колесных арок и на панель днища, помимо защитных свойств, дает отличный звукоизоляционный эффект.Эффект «консервной банки» пропадает при летании камешков, песчаного барабана по корпусу, издавая неприятный звук.

AT

Кратко технология нанесения жидких крыльев такова: колесная арка моется, просушивается, а элементы, не подлежащие обработке, маскируются. Распылителем (возможно нанесение кистью, шпателем) материал наносится на колесные арки. После высыхания образуется плотное резинообразное покрытие, обладающее высокой износостойкостью и антикоррозионными свойствами, все те же «жидкие подкрылки».

Распылителем (возможно нанесение кистью, шпателем) материал наносится на колесные арки. После высыхания образуется плотное резинообразное покрытие, обладающее высокой износостойкостью и антикоррозионными свойствами, все те же «жидкие подкрылки».

ИЗ

Нанесение «жидких колесных арок» возможно не только на колесные арки, но и на поверхность днища автомобиля. Обычно это делается, когда автомобиль эксплуатируется в тяжелых условиях, на дорогах с гравийным покрытием, в условиях бездорожья … или с целью дополнительной звукоизоляции.

Жидкие подкрылкипредназначены для защиты арок автомобиля, которые наиболее уязвимы для абразивного песка или камней, вылетающих из-под колес. И даже пластиковая защита не всегда справляется с этой проблемой.

Представляем продукты Mercasol и Noxudol шведского производства, которые не только превосходно защищают колесные арки, но и обладают отличной звукоизоляцией и отличными антикоррозийными свойствами. К этому типу материала относятся материалы с добавлением микросфер и стекловолокна.

Noxudol Auto-Plaston — защищает колесные арки от грязи и песка снаружи. Материал прямого использования для защиты колесных арок (жидкие колесные арки). Работает как звукопоглощающий материал. В составе есть резиновые гранулы.Отличная адгезия. Срок службы около 8 лет. Возможно использование без пластиковых крыльев.

Ноксудол УМ-1600 — защита колесных арок снаружи от абразивного износа. Работает как звукоизоляционный и защитный антикоррозионный агент. Армирован волокном. Отличная адгезия. Срок службы 8 лет. Возможно использование без пластиковых крыльев.

Mercasol Sound Stop — защита днища и колесных арок снаружи. Содержит стекловолокно и полимерные гранулы. Он особенно устойчив к сильным перепадам температур.Выполняет функции шумоизоляции и антикоррозионного покрытия. Возможно использование без дополнительной защиты колесных арок. Срок службы около 7 лет. При дополнительной обработке поверх Ноксудола УМ — 1600 срок службы может быть увеличен до 10 — 12 лет.

Mercasol Sound Protect — препарат, специально разработанный для российского рынка. Обладает привлекательной стоимостью и отличными характеристиками. Служит для обработки днища и колесных арок и защиты от шума, коррозии и абразивных воздействий.Его можно использовать без использования дополнительных пластиковых крыльев. Имеет высокую плотность. Срок службы до 8 лет.

Обладает привлекательной стоимостью и отличными характеристиками. Служит для обработки днища и колесных арок и защиты от шума, коррозии и абразивных воздействий.Его можно использовать без использования дополнительных пластиковых крыльев. Имеет высокую плотность. Срок службы до 8 лет.

Ноксудол Авто Пластон

Noxudol Auto Plastone для защиты колесных арок («жидких колесных арок»). Густой состав нанести шпателем.

Производство: Швеция

Объем упаковки: 5 литров

Розничная цена

Цена 3500 рублей

Звукоизоляционная подготовка Ноксудол УМ-1600 для внешней обработки. Он также используется для защиты колесных арок.Наносится распылением.

Производство: Швеция

Розничная цена

1 литр Цена 620 руб.

20 литров Цена 10800 руб

Оптовые цены доступны по запросу организации с указанием объемов закупок по итогам переговоров.

Какие крылья использовать?

Где слабое место в машине? Естественно колесные арки. Постоянно летящая с колес грязь с мелкими твердыми частицами работает как пескоструйный аппарат.Конечно, на современных автомобилях есть пластиковая защита, но она не закрывает полностью поверхность. В результате через пару-тройку лет в незащищенных местах начинает образовываться ржавчина, которая со временем только разрастается и в итоге съедает машину. Все это касается не только малобюджетных автомобилей, но и дорогих иномарок. Перед коррозией все бессильны.

Постоянно летящая с колес грязь с мелкими твердыми частицами работает как пескоструйный аппарат.Конечно, на современных автомобилях есть пластиковая защита, но она не закрывает полностью поверхность. В результате через пару-тройку лет в незащищенных местах начинает образовываться ржавчина, которая со временем только разрастается и в итоге съедает машину. Все это касается не только малобюджетных автомобилей, но и дорогих иномарок. Перед коррозией все бессильны.

Коррозионностойкий защитный вкладыш из жидких вкладышей способен защитить ваш автомобиль на долгие годы, вселяя уверенность в том, что в течение нескольких лет кузов автомобиля не будет подвержен коррозии.И это только одна из составляющих работы препаратов такого типа. Второй — комфорт. Жидкие крылья не только антикоррозионные материалы, но и звукоизоляционные свойства. Известно, что колеса — один из основных источников шума в автомобиле. Звук шороха или грохота от контакта резины протектора с асфальтом иногда может сильно утомить водителя. Решить эту проблему способны противошумовые препараты торговых марок Mercasol и Noxudol.

Решить эту проблему способны противошумовые препараты торговых марок Mercasol и Noxudol.

Предлагаемые жидкие составы для применения вместо подкрылков просты в применении и абсолютно эффективны.Auson предлагает несколько продуктов в этом направлении. Безусловным лидером по звукоизоляционным, антикоррозийным и антиабразивным характеристикам является Noxudol Auto-Plaston. Это толстый материал на битумной основе, армированный резиной и стекловолокном. Защищает арки от абразивного износа и защищает от шума. В состав входят новейшие ингибиторы коррозии, что позволяет наносить его непосредственно на ржавчину. Его можно наносить на поверхность шпателем или кистью, но при разбавлении уайт-спиритом его также можно распылять в воздухе с помощью насадки 6 мм.В состав этой линейки также входят Меркасол 4 и Ноксудол УМ-1600. Первый чисто антикоррозийный материал с добавлением зернистого стекла, благодаря которому он обладает высокой прочностью и устойчивостью к механическим воздействиям. Второй антикоррозионный продукт на основе воска и битума, армированный волокном. Обладает прекрасными звукоизоляционными свойствами. Наносится с помощью насоса высокого давления обычным способом.

Обработка поверхности

При обработке колесных арок можно использовать любой из препаратов или сочетать комбинированное применение.Например, первый слой можно нанести с помощью кисти Noxudol Auto-Plaston, а второй — с помощью пистолета-распылителя Noxudol UM-1600. Эта обработка придает поверхности элегантный вид. Первая обработка шпателем или кистью вдавит материал во все неровности арочной конструкции, а вторая зафиксирует сделанные своими руками изъяны.

Все продукты совместимы между собой и обладают отличной адгезией к любой поверхности. Каждый обеспечивает стопроцентную защиту как от коррозии, так и от механических повреждений.Перед обработкой есть возможность изучить действие каждого препарата и подобрать компоненты исходя из технических характеристик или цены материалов.

Свяжитесь с нашей компанией по вопросам приобретения материалов и обработки автомобилей.

Каждый автомобилист хочет снизить уровень шума при движении в автомобиле. Наука не стоит на месте, и существует множество соединений, которые могут решить эту проблему.

Внешняя звукоизоляция дополняет заводскую внутреннюю изоляцию. Обычно автомобиль из салона имеет очень скромное антикоррозийное покрытие арок и днища.Поэтому стоит задуматься, чем его можно дополнить и укрепить.

Свойства российских магистралей очень агрессивны по отношению к внешним поверхностям машины. Летом требуется защита от мелкого гравия и песка. Зимой к этим неудобствам присоединяются реагенты из антигололедных смесей. Которые так щедро поливают ЖКХ на дороге. Квадратный сантиметр незащищенной поверхности может за считанные зимние месяцы превратиться в ржавое крыло.

Один из относительно простых и недорогих способов — это жидкостные крылья.

Виды покрытий для защиты пространства под арками

По основному действующему веществу его можно разделить на несколько больших групп:

Продукты на основе битума

- Антикор. Отечественный продукт для защиты всех типов поверхностей, как внутренних, так и внешних;

- Жидкость подкрылка динитрол-479 цена, которая начинается от 750 руб. Обычно подача заявки проходит в два этапа. Главный из них — защита от коррозии, а последний — повышение звукоизоляции и предотвращение разлета щебня гравия и песка.Также в модельном ряду есть средства для защиты порогов, днища всего кузова автомобиля;

- Инструменты с металлизированным наполнителем предназначены для снижения активности ионов хлора;

- Liquid Noxidol Lockers упростят обращение с днищем кузова и колесными арками. Защищают от негативного воздействия внешней среды и помогают снизить уровень шума.

Видео: Жидкие шкафчики Динитрол 479.

Продукты на восковой основе

- Отличаются отсутствием цвета и большей текучестью по сравнению с изделиями на битумной основе.Подходит для работы с видимыми участками тела. Обладают высокой морозостойкостью;

- Есть составы с добавлением битума, благодаря чему их можно использовать для работы на дне и;

- Из-за меньшей плотности работа ведется под меньшим давлением, и инструмент заполняет самые труднодоступные полости.

Инструменты последнего поколения

- Отличаются способностью проникать в металл на молекулярном уровне. Одновременно вытесняя молекулы воды;

- Rast Stop можно наносить даже на поверхности, которые долго эксплуатировались;

- После обычной стирки жидкие подкрылки в аэрозольных баллончиках этой марки просто наносятся на рабочую зону;

- Единственный недостаток — отсутствие звукоизоляционного эффекта.

Видео: Технология антикоррозийной обработки с помощью Rust Stop.

Жидкие шкафчики, которые лучше выбрать

Для каждой части кузова автомобиля есть свой инструмент, который решит проблему.

- Состав на битумной основе. При высыхании образуется резиноподобная пленка, которая отлично защищает от летящего песка и гравия, а также обладает высокими шумоизоляционными свойствами. Он подходит для нанесения на задние колесные арки, так как имеет большую поверхность и более высокую частоту вибрации.

- Состав с добавлением восков. Он легко проникает в труднодоступные места и имеет прозрачный цвет. Идеально подходит для работы со всем телом.

- Продукты на масляной основе. Автомобиль с большим пробегом убережет от коррозии. Его корпус и днище сложно тщательно очистить и обезжирить. Особо стоит обратить внимание на способность смеси заполнять микротрещины в металле, что значительно продлит срок службы. Сэкономьте время и нервы.

Отзывы о жидких подкрылках обычно встречаются только положительные.Иногда бывает, что нарушается технология нанесения, что сказывается на сроке службы полученной пленки. При соблюдении всех требований резиноподобная пленка не отслаивается в течение 2-3 лет активного использования транспортного средства.

Как применить жидкие подкрылки своими руками в собственном гараже

Для начала нужно выбрать состав, например, жидкие крылья. Это средство изготовлено на основе битума.

Производитель обещает, что шум снизится на 45%.Конечно, состав обладает прекрасными антикоррозийными свойствами.

- Расход: по переднему арочному пространству до 1,8 л.

- Сзади — до 2,2 л.

- Стоимость — от 300 руб. за литр.

Подготовка машин и инструмента

- Стирка.

- Сушка.

- Очистка обрабатываемых поверхностей от ржи и заводской обработки.

- Применение металлического преобразователя на открытых площадках.

- Набивка. Подкрылок

- .

- Вся машина тщательно вымыта. Затем начинается процесс сушки, который можно ускорить с помощью тепловой пушки. Обработанные участки должны быть абсолютно сухими.

- На следующем этапе металлической щеткой удаляется ржавчина и остатки предыдущей антикоррозионной обработки.

- Открытые участки металла покрыты покрытием для усиления защиты от ржавчины. Также можно удалить старый герметик и на все швы нанести слой нового.

- Обычный грунт внести в 2-3 слоя.

- Нанесение жидких лайнеров осуществляется в два этапа. В особо проблемных местах можно наносить в 3 слоя. Каждый слой должен высохнуть. В результате получается плотная пленка толщиной около 1,5 см.

Видео: Правильное применение Prim Antishum.

Использование жидких шкафчиков с шкафчиками

Если есть, их нужно удалить и выполнить указанные выше действия. По окончании работы прикручиваем на прежние места. детали усилит защитные свойства и уменьшат шум.Благодаря мастичной основе металл не пострадает от конденсата и воздействия физраствора.

Большинство автосервисов предоставляют комплексные услуги по нанесению жидких лайнеров. В боксах есть необходимое оборудование и соблюдаются технические условия процедуры, такие как влажность, температура окружающей среды. Поэтому при наличии финансовых возможностей стоит обратиться к услугам профессионалов.

Такой элемент защиты, как жидкие колесные арки среди свойств обладает шумопоглощением, а также защитой от повреждений и коррозии кузова.Использование защитных средств — решение автовладельца.

Эта статья предназначена для людей старше 18 лет.

Вам уже исполнилось 18 лет?

Автомобилисты устанавливают на свои автомобили жидкостные крылья. Они предназначены для защиты кузова автомобиля от коррозии. Шкафчики изготовлены из специального антикоррозионного материала и надежно выполняют защитную функцию. Основа этой смеси — каучуковая смола, воск и окисленный битум. При нанесении образует пленку, которая предотвращает гниение.