Экспертиза причины разрушения компонентов несущей системы.

Несущая система, как известно из курса ВУЗа, это элемент транспортного средства, предназначенный для восприятия нагрузок, действующих на машину и ее элементы во всех режимах работы. Несущая система — один из основных элементов транспортной машины. История, как автомобиля, так и других транспортных машин насчитывает десятилетия. Казалось бы, за это время должны быть изучены все нюансы эксплуатации автомобильного транспорта, на основании чего можно было бы спроектировать несущую систему, оптимально отвечающую всем требованиям. В большинстве своем так и происходит. Но даже сейчас встречаются случаи выхода из строя того или иного компонента несущей системы.

Основная цель при проектировании несущих систем — создание конструкции, которая будет обладать достаточной прочностью и жесткостью во всех режимах эксплуатации на протяжении всего срока службы. Под этим определением нужно понимать, что возникновения различных условий чрезмерного нагружения в эксплуатации, которые приводят к повреждению элементом рамы не является недоработкой конструктора. Просто для каждого автомобиля или транспортного средства поставлена своя задача, рамки которой определяются руководством по эксплуатации. Экспертиза компонентов несущих систем не простое исследования с позиции выявления причины разрушения элемента, особенно если не установлено наличие дефекта материала при изготовлении.

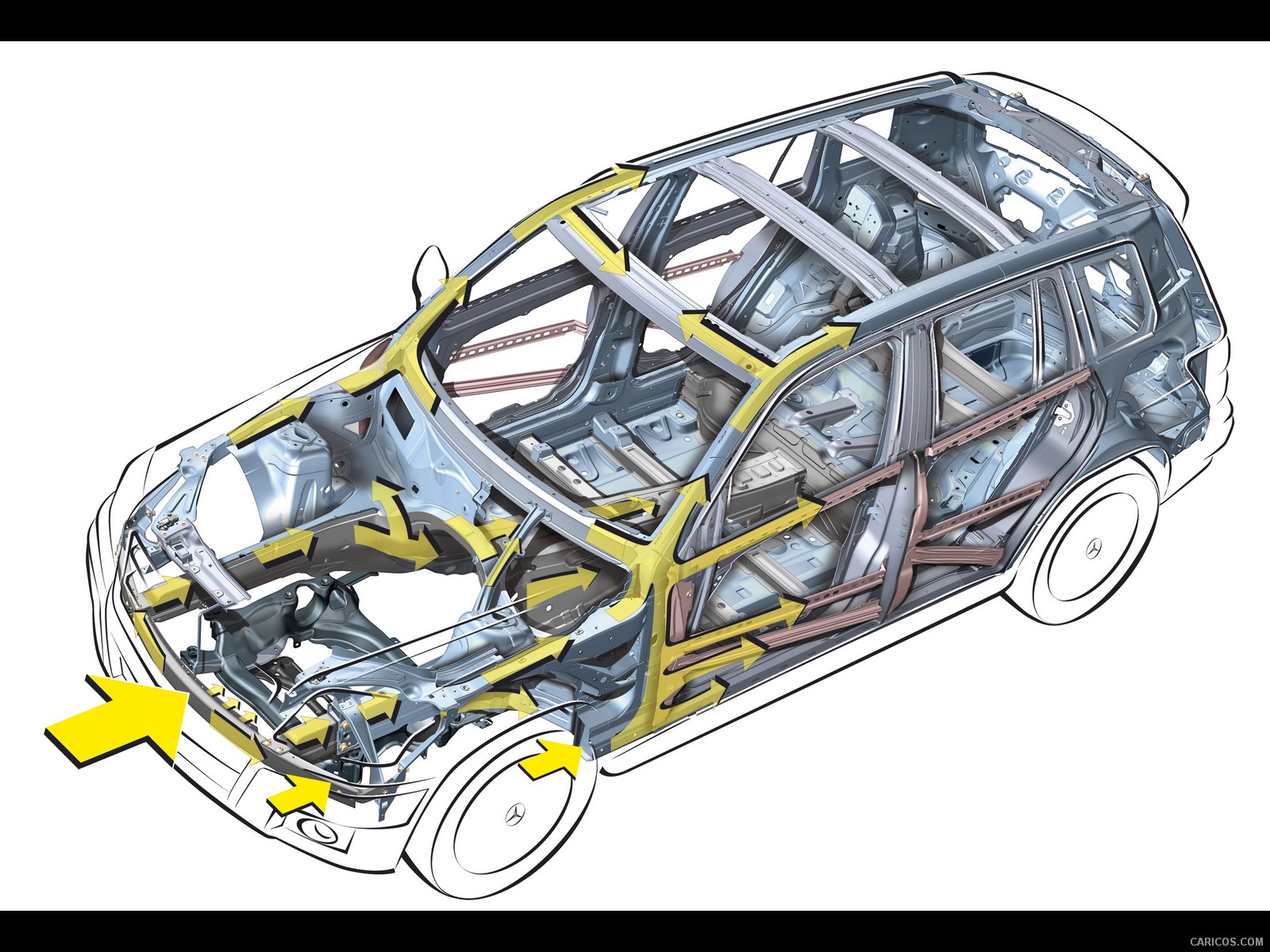

Несущая система при движении транспортного средства подвергается воздействию различных сил. Но применительно к двухосному транспортному средству можно отметить, что его несущая система будет нагружена в наибольшей степени при таких режимах движения, как диагональное вывешивание. При этом практически весь вес машины передается на опорную поверхность через два диаметрально противоположных колеса. Данный случай характеризуется тем, что несущая система работает не только на изгиб, но и на кручение. А этот случай нагружения в плоских рамах и тех пространственных конструкций, какими являются несущие кузова легковых автомобилей вызывает значительно большие напряжения и деформации, нежели при нагружении изгибом, что имеет место быть при движении по ровной поверхности.

Рассмотрим два примера выхода из строя элементов несущей системы транспортного средства, возникшее при переезде неровностей, вызывающих кручение несущей системы и так часто встречающиеся в автотехнических экспертизах:

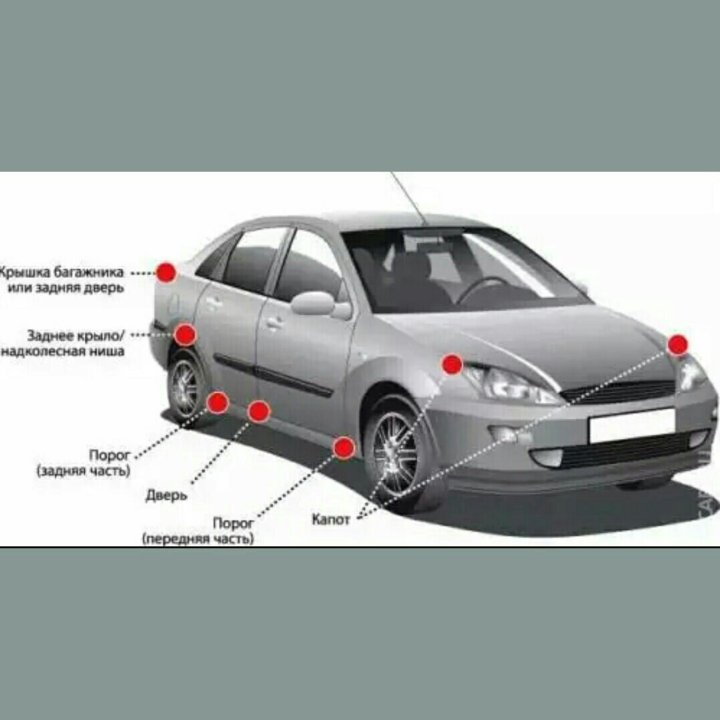

Трещина лобового стекла легкового автомобиля, возникшая при переезде неровности глубокой ямы, к примеру, в подмосковном городе или наезд на препятствие. Ныне применяемые вклеенные стекла являются полноправным элементом несущей системы. Рамка лобового стекла довольно плохо сопротивляется кручению кузова. Но стоит закрепить по периметру рамки оболочку — вклеить стекло, как такая рамка становится значительно жестче. Конечно, механические характеристики стекла как конструкционного материала далеки от идеальных, но они известны для производителей и позволяют обеспечить необходимые требованиям.

Несущая система любого автомобиля должна быть в состоянии выдержать такой режим нагружения, как диагональное вывешивание без разрушения каких-либо элементов. Но нагрузки бывают не только статическими (когда инерционная составляющая отсутствует). Любое транспортное средство предназначено, прежде всего, для движения. Соответственно, и неровности машина проходит в движении. При любом неравномерном, либо непрямолинейном движении имеют место инерционные силы. А при быстром срабатывании подвески до ограничителя, либо при ударном взаимодействии неподрессоренной части машины с опорной поверхностью нагрузки на несущую систему возрастают значительно. Вышеописанное разрушение имело место быть при переезде неровности, вызывающей закручивание кузова на скорости около 10 км/ч. Также, для преодоления ямы было недостаточно клиренса автомобиля, в результате чего произошло соударение порога автомобиля о вершину переезжаемой неровности. Причиной выхода из строя лобового стекла, в таких случаях является неудовлетворительное состояние дороги, которая покрыта толстым (около 20-30 см) слоем льда, а на колее образовалась яма.

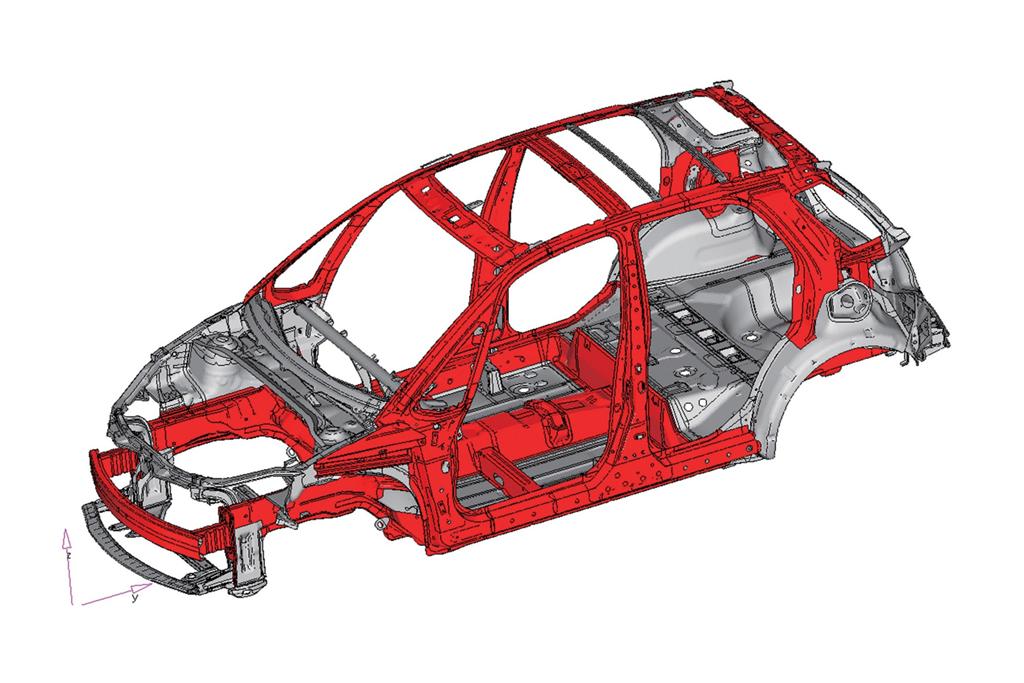

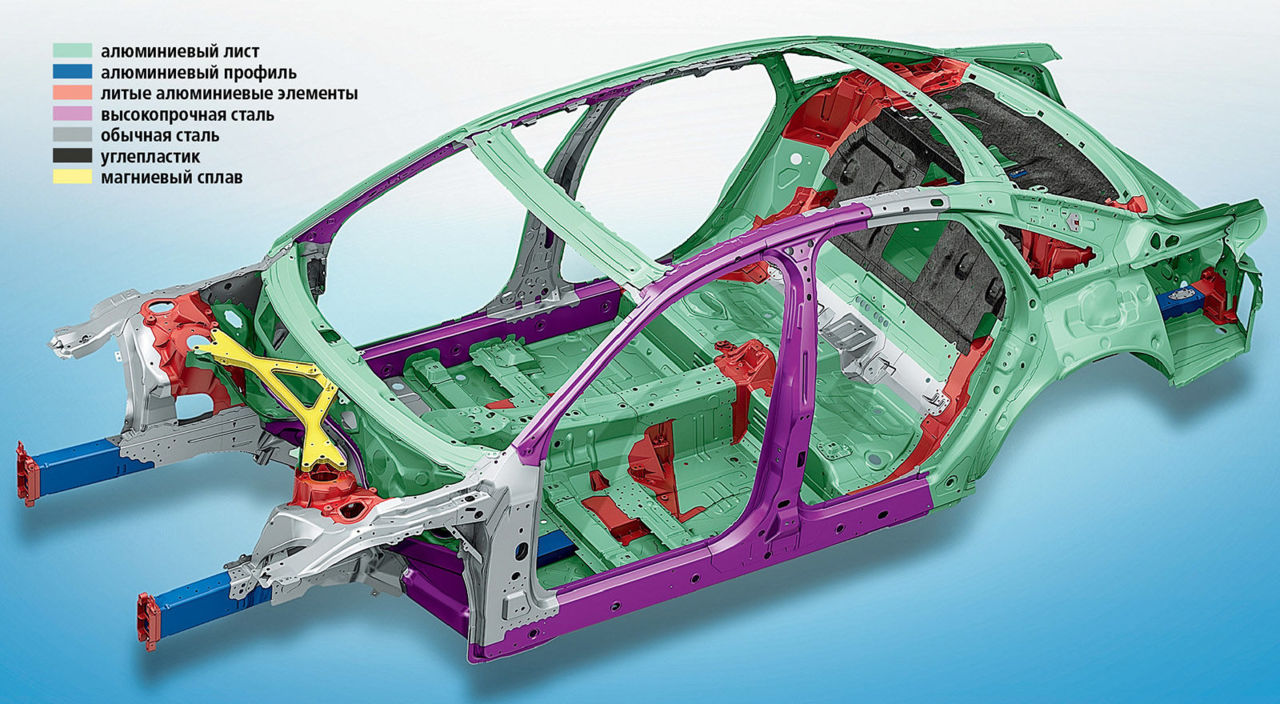

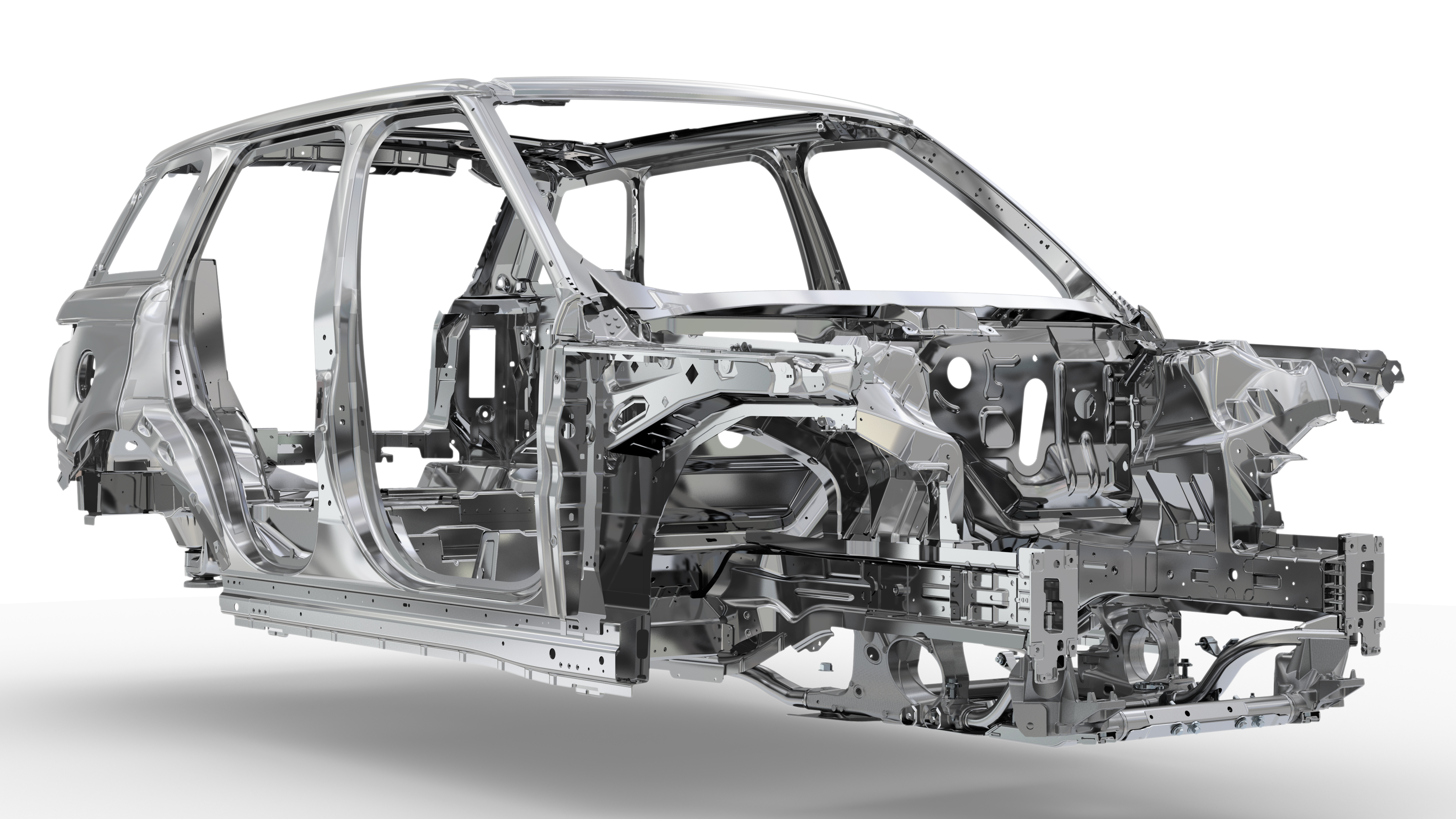

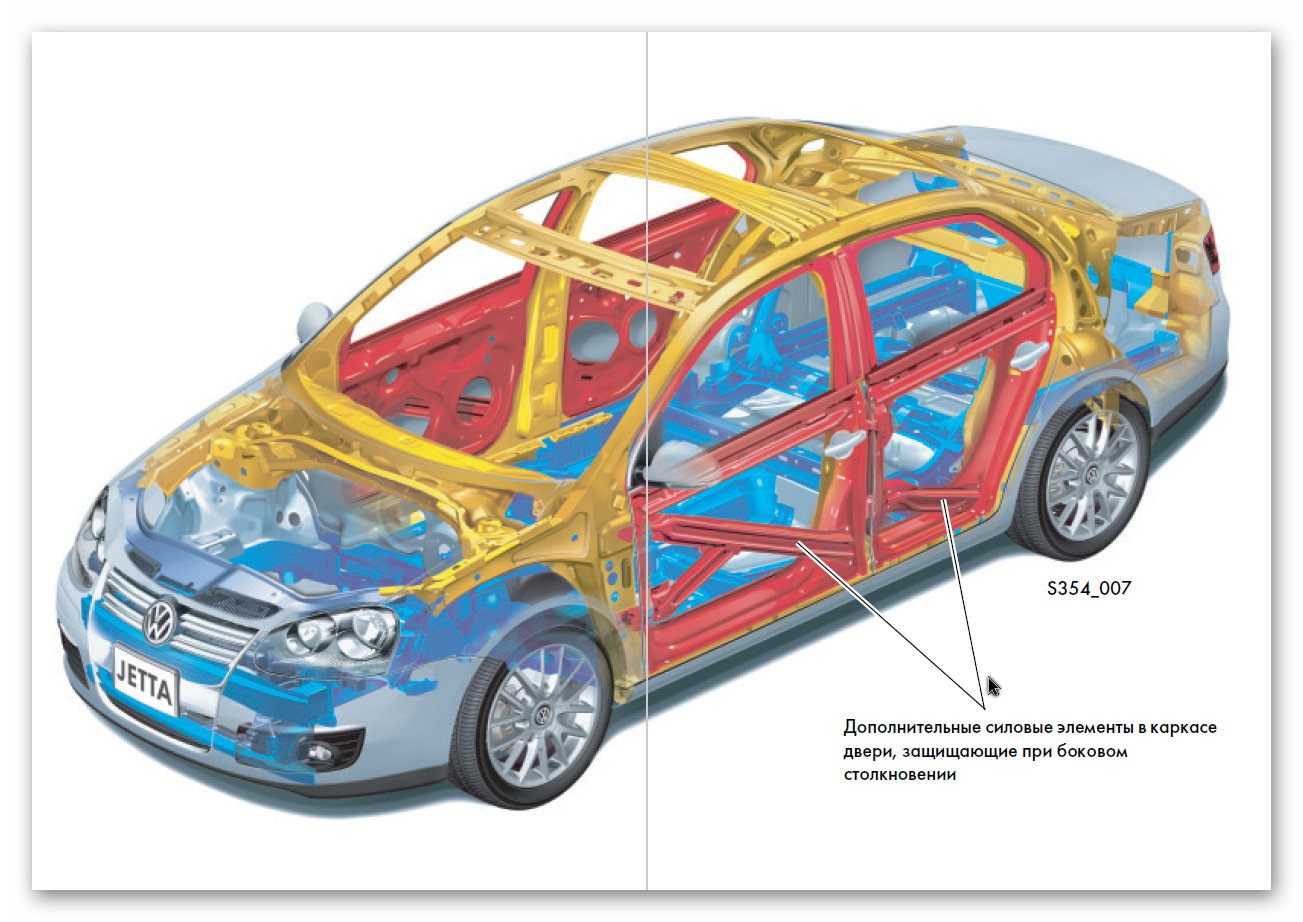

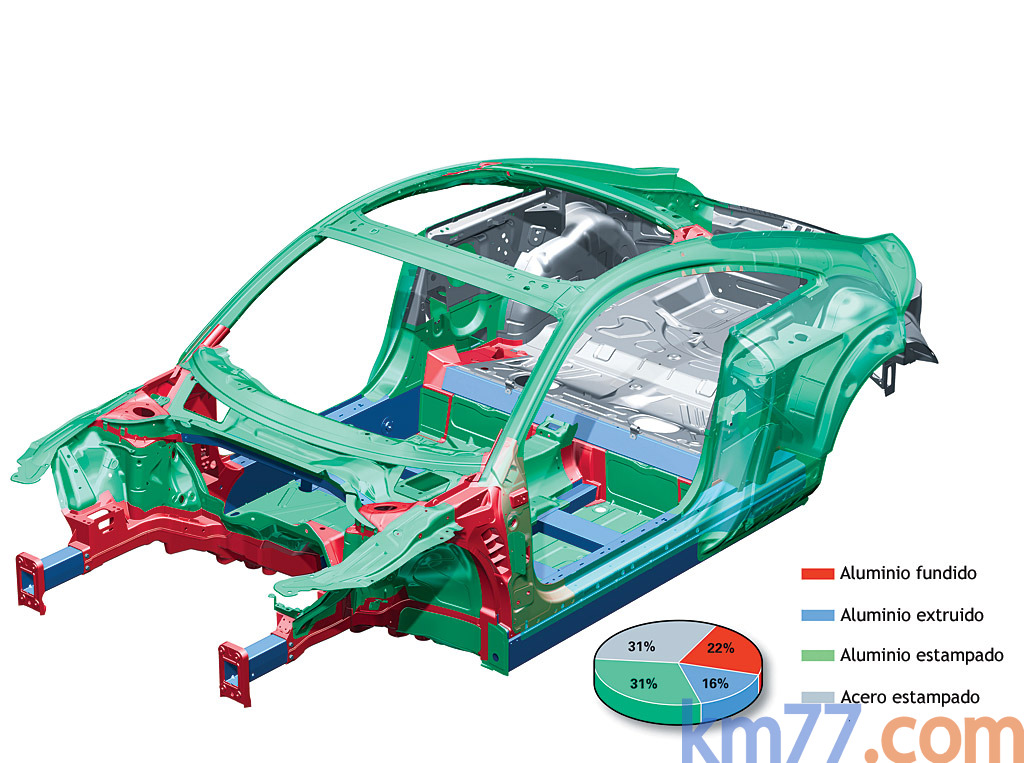

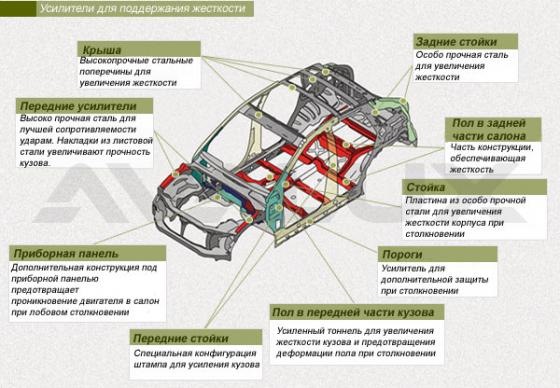

Существуют транспортные машины, предназначенные для эксплуатации не только на автомобильных дорогах, неровности на которых ограничены стандартами. Это транспортные средства повышенной и высокой проходимости. Проектируются они для эксплуатации вне дорог, на пересеченной местности. Конструкция несущих систем легковых автомобилей повышенной проходимости отличается от конструкции несущих систем легковых автомобилей, предназначенных только для эксплуатации на дорогах с усовершенствованным асфальтовым покрытием. Если несущая система дорожного легкового автомобиля представляет собой несущий кузов, то несущая система внедорожника представляет собой раму, на которой закреплены двигатель, элементы трансмиссии, подвески и кузов. Кузов соединен с рамой не жестко, а через подушки — упругие элементы. Рама добавляет массы, усложняет и удорожает транспортное средство. Причиной использования плоских рам на внедорожниках является не их огромная жесткость на кручение, а наоборот, рама закручивается на больший угол, нежели несущий кузов автомобиля аналогичной массы и габаритов. Суть в том, что при закручивании рамы на кузов автомобиля передаются значительно меньшие нагрузки и, как следствие, деформации. То есть при диагональном вывешивании рама закрутилась значительно, а установленный на нее через подушки кузов деформировался в меньшей степени. Кдеформациям кузова в эксплуатации предъявляются более высокие требования чем к элементам рамы. Однако, следует упомянуть о том, что существуют транспортные машины повышенной проходимости и с несущим кузовом. Это, как правило, достаточно легкие автомобили, для которых достаточно прочности и жесткости несущего кузова. Но можно возразить, упомянув о внедорожниках, претендующих на спортивность. Их несущие системы не имеют отдельной рамы, но при проезде различных неровностей прочности и жесткости кузова вполне достаточно. Кузов данных автомобилей отличается большим количеством разного рода усилителей, исполнением некоторых элементов из высокопрочных материалов. То есть это конструктивные меры, направление на достижение требуемой прочности и жесткости. Это дорого, нетехнологично, но назначение данных автомобилей требует того.

Это транспортные средства повышенной и высокой проходимости. Проектируются они для эксплуатации вне дорог, на пересеченной местности. Конструкция несущих систем легковых автомобилей повышенной проходимости отличается от конструкции несущих систем легковых автомобилей, предназначенных только для эксплуатации на дорогах с усовершенствованным асфальтовым покрытием. Если несущая система дорожного легкового автомобиля представляет собой несущий кузов, то несущая система внедорожника представляет собой раму, на которой закреплены двигатель, элементы трансмиссии, подвески и кузов. Кузов соединен с рамой не жестко, а через подушки — упругие элементы. Рама добавляет массы, усложняет и удорожает транспортное средство. Причиной использования плоских рам на внедорожниках является не их огромная жесткость на кручение, а наоборот, рама закручивается на больший угол, нежели несущий кузов автомобиля аналогичной массы и габаритов. Суть в том, что при закручивании рамы на кузов автомобиля передаются значительно меньшие нагрузки и, как следствие, деформации. То есть при диагональном вывешивании рама закрутилась значительно, а установленный на нее через подушки кузов деформировался в меньшей степени. Кдеформациям кузова в эксплуатации предъявляются более высокие требования чем к элементам рамы. Однако, следует упомянуть о том, что существуют транспортные машины повышенной проходимости и с несущим кузовом. Это, как правило, достаточно легкие автомобили, для которых достаточно прочности и жесткости несущего кузова. Но можно возразить, упомянув о внедорожниках, претендующих на спортивность. Их несущие системы не имеют отдельной рамы, но при проезде различных неровностей прочности и жесткости кузова вполне достаточно. Кузов данных автомобилей отличается большим количеством разного рода усилителей, исполнением некоторых элементов из высокопрочных материалов. То есть это конструктивные меры, направление на достижение требуемой прочности и жесткости. Это дорого, нетехнологично, но назначение данных автомобилей требует того.

Рамы транспортных машин высокой проходимости тоже разрушаются в некоторых случаях. Следующий пример — разрушение рамы квадроцикла. Рама хребтового типа. Разрушение в виде трещины на боковой поверхности продольной балки (хребта) прямоугольного сечения. Данная рама разрушилась в результате ее закручивания при переезде соответствующей неровности. Разрушению способствовало наличие отверстия, которое послужило концентратором напряжений.

Для проектирования узлов и агрегатов любой машины необходимо знать в каких условиях будет эксплуатироваться автомобиль, какие нагрузки должно выдерживать транспортное средство вообще и несущая система в частности. Действительно, бездорожье, пересеченная местность не ограничиваются какими-либо стандартами, ничто не регламентирует высоту, профиль и расположение неровности и скорость их преодоления. От параметров неровностей и скорости их преодоления зависят нагрузки, воспринимаемые тем или иным компонентом транспортного средства. При проведении автотехнической экспертизы осмотр автомобиля проходит вне тех условий где возникали нагружения. Поэтому от квалификации эксперта будет зависить как полно будут отражены эксплуатационные факторы нагружения.

При движении вне дорог скорость ограничивается прежде всего исходя из условий безопасности и комфорта. С точки зрения расчета несущих систем автомобилей для повседневного использования важно именно условие комфорта. Суть его в следующем — увеличение скорости движения по пересеченной местности, в общем случае, приводит к росту ускорений (перегрузок), действующих как на машину, так и на водителя. То есть с ростом скорости возрастает так называемая тряска. И водитель снизит скорость только тогда, когда действующие на него ускорения превысят определенное значение. Для транспортных средств различного назначения данные цифры отличаются. В ходе экспертизы установить данные значения бывает невозможно, но оценивать их как шкалу для понимания применимость просто необходимо.

Суть его в следующем — увеличение скорости движения по пересеченной местности, в общем случае, приводит к росту ускорений (перегрузок), действующих как на машину, так и на водителя. То есть с ростом скорости возрастает так называемая тряска. И водитель снизит скорость только тогда, когда действующие на него ускорения превысят определенное значение. Для транспортных средств различного назначения данные цифры отличаются. В ходе экспертизы установить данные значения бывает невозможно, но оценивать их как шкалу для понимания применимость просто необходимо.

Многие современные производители транспортных машин высокой проходимости стремятся повысить условия комфорта путем понижения жесткости подвесок. В итоге такая машина способна двигаться по неровностям на большей скорости при тех же значениях ускорений (перегрузок), действующих на подрессоренную часть машины. Но, как известно, с ростом скорости и снижением жесткости подвесок значительно увеличивается вероятность выбора полного хода подвески до ограничителя, то есть пробоя подвески. А при пробое на несущую систему действуют значительно большие силы. Также с ростом скорости возрастает вероятность того, что водитель может неправильно оценить параметры неровности и переехать через нее на слишком большой скорости, что в свою очередь приводит к значительным нагрузка на машину в целом и несущую систему в частности.

Автотехническая экспертиза несущих систем различных автомобилей требует не только исследования характера нагружения или расчет конструкции на прочность. Очень часто достаточно проведения металловедческого исследования или анализа условий и правил эксплуатации. Такой комплексный подход позволяет не только выявлять конструктивные дефекты при изготовлении транспортного средства, но и находить эксплуатационную причину повторяемого недостатка. Надеемся, что данная информация была Вам интересна.

Специалист Александр (sancho ник на форуме)

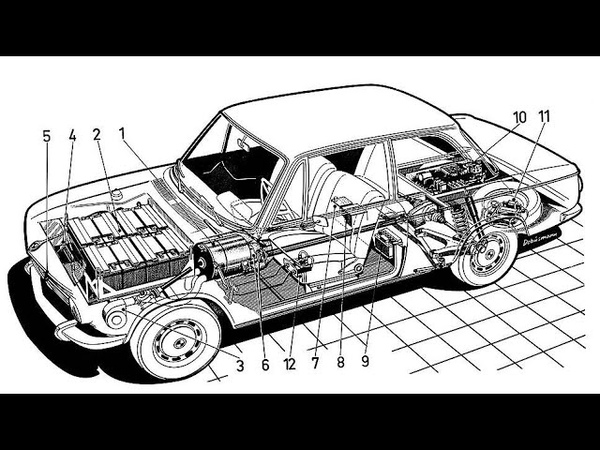

Несущая система автомобиля, рамная, безрамная и рамно-кузовная

А главное предназначение несущей системы — это крепление систем автомобиля, навесных элементов и прочих агрегатов. По сути остов оборудованный всем необходимым и есть автомобиль. При движении автомобиля несущая система воспринимает нагрузки, которые действуют на машину.

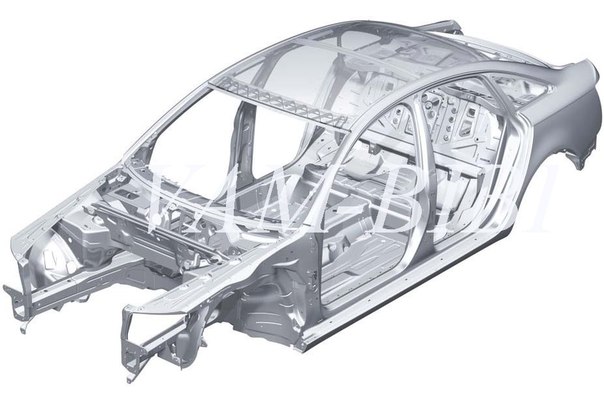

Несущая система — безрамная

Кузовная или безрамная конструкция используется на многих легковых автомобилях и маленьких автобусах. У этой несущей системы преимущество перед рамной в том, что благодаря ей автомобиль имеет меньшую массу и хорошую устойчивость за счет низкого центра тяжести.

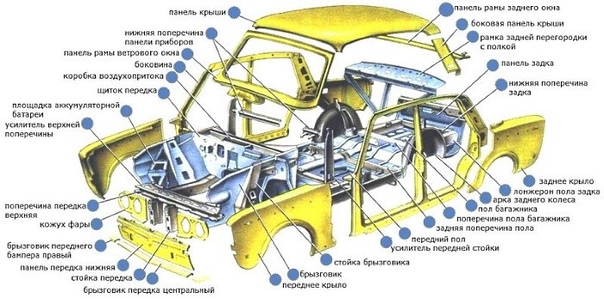

Основные части кузова несущей конструкции типа «седан»:

1 — правая (левая) боковины со стойками дверей 2 — панель крыши 3 — передние крылья 4 — основание (пол) с передней и задней частями корпуса.

Бытует мнение, что безрамная несущая система по безопасности лучше других систем, но тут можно и поспорить. Здесь следует учесть, что кузов воспринимает на себе все нагрузки, которые действуют на автомобиль. К тому же безрамную конструкцию тяжелее изготовить и сложнее обслуживать, и ремонтировать.

Несущая система — рамная

Грузовые автомобили все имеют рамную конструкцию, также есть и легковые машины у которых роль каркаса выполняет рама. Рама это основательная часть автомобиля, ведь на таком остове находятся все узлы и агрегаты машины.

Рамная несущая система

Плюсы рамной несущей системы в том, что она проста в изготовлении и также легка в обслуживании и в ремонте. Следует заметить, что рама универсальна, потому что на одном каркасе можно монтировать разные элементы кузова — отсюда вывод: на одном шасси можно изготовить разные по назначению автомобили.

Несущая система рамно-кузовная

Автобусы — вот истинные владельцы этой несущей системы.

Рамно-кузовная система

В этой системе кузов и рама объединены в одну конструкцию. Каркас кузова и рама воспринимают нагрузки на автомобиль, воздействующие на него при движении.

Рамно-кузовная система легка в обслуживании и изготовлении. Также эта несущая система имеет преимущество перед рамной, за счет устойчивости автомобиля и массы.

Также эта несущая система имеет преимущество перед рамной, за счет устойчивости автомобиля и массы.

Несущий остов и кузовные элементы автомобиля

Остов является несущей системой любого автомобиля и в зависимости от марки машины он может быть рамным или безрамным. Основное предназначение несущей системы автомобиля – крепление всех систем, агрегатов, узлов и прочих навесных элементов. Собственно остов, укомплектованный всеми необходимыми конструктивными элементами, и является автомобилем. Несущая система также воспринимает все нагрузки, воздействующие на автомобиль при его движении.

Рамная несущая система

Рамную конструкцию имеют, как правило, все грузовые автомобили, но существуют и легковые машины, основным каркасом которых также является рама. На рамном остове монтируется подвеска, пассажирский и грузовой кузов автомобиля и прочие агрегаты. Рама представляет собой наиболее ответственную и металлоемкую часть всего автомобиля.

Рамная несущая система имеет довольно простую конструкцию и весьма проста как в производстве, так и в ремонте и обслуживании. Также стоит отметить, что рама имеет некую универсальность, потому как на одном и том же силовом каркасе могут быть смонтированы различные кузовные элементы, что обеспечивает выпуск различных по спецификации автомобилей на едином для всех шасси.

Безрамная несущая система

Безрамная конструкция или как ее еще называют – кузовная, применяется на подавляющем большинстве легковых автомобилей и на небольших автобусах. Кузовная несущая система имеет некоторые преимущества перед рамной:

- намного меньшая масса автомобиля;

- более низкий центр тяжести, что обеспечивает повышенную устойчивость автомобиля;

Однако учитывая тот факт, что кузов является одновременно несущей конструкцией, то он воспринимает все нагрузки, воздействующие на автомобиль, а также вибрации от двигателя. Безрамная конструкция более трудоемка в изготовлении, а также в ремонте и обслуживании. Тем не менее, считается, что кузовная несущая система более совершенна в плане безопасности, хотя это весьма спорный вопрос.

Безрамная конструкция более трудоемка в изготовлении, а также в ремонте и обслуживании. Тем не менее, считается, что кузовная несущая система более совершенна в плане безопасности, хотя это весьма спорный вопрос.

Рамно-кузовная конструкция

Такая несущая система применяется преимущественно в автобусах. В рамно-кузовной несущей системе рама и кузов объединены в единую конструкцию. Нагрузки, воздействующие на автомобиль при движении, воспринимаются как рамой, так и каркасом кузова. Такая система весьма проста в изготовлении и обслуживании. В плане массы автомобиля и его устойчивости, рамно-кузовная система также выигрывает у рамной.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Несущая система трактора

Категория:

Тракторы Кировец

Публикация:

Несущая система трактора

Читать далее:

Несущая система трактора

Несущая система является остовом трактора. Она обеспечивает неизменность взаимного расположения закрепленных на ней узлов и агрегатов в различных условиях эксплуатации трактора. Несущая система состоит из рамы и постамента.

Рама. Рама (рис. 1) — лонжеронного типа, состоит из двух полурам, соединенных шарнирным устройством.

Передняя полурама — сварная, замкнутого профиля; она состоит из передней опоры шарнира, двух лонжеронов и передней связи. Передняя опора шарнира представляет собой стальную отливку, имеющую четыре проушины для соединения с крестовиной шарнира, два выступа для соединения с лонжеронами и отверстие для размещения промежуточного карданного вала. В опору вварены две трубки для пучка электропроводов.

Рекламные предложения на основе ваших интересов:

Лонжероны — стальные, сварные, коробчатого сечения. К лонжеронам рамы приварены два кронштейна и две опоры для крепления двигателя, кронштейны для крепления коробки передач, два кронштейна для крепления передних концов рессор, два кронштейна для крепления задних концов рессор и гидроцилиндров поворота, два кронштейна для ограничения хода рессор вверх, два кронштейна для ограничения хода рессор вниз и назад, кронштейн для крепления переключателя ВКЗО-Б, кронштейн для подключения проводов к «массе» трактора и четыре бонки для крепления котла обогрева.

К лонжеронам рамы приварены два кронштейна и две опоры для крепления двигателя, кронштейны для крепления коробки передач, два кронштейна для крепления передних концов рессор, два кронштейна для крепления задних концов рессор и гидроцилиндров поворота, два кронштейна для ограничения хода рессор вверх, два кронштейна для ограничения хода рессор вниз и назад, кронштейн для крепления переключателя ВКЗО-Б, кронштейн для подключения проводов к «массе» трактора и четыре бонки для крепления котла обогрева.

Передняя связь состоит из двух стальных литых угольников и приваренных к ним прямой и гнутой связей П-образного сечения. К передней связи приварены два буксирных крюка, два кронштейна для установки радиатора системы охлаждения, две скобы-подножки и семь скоб для крепления утеплительного чехла двигателя. В верхней части связи просверлено десять отверстий для крепления облицовки радиатора.

Рис. 1. Рама трактора: 1,4 — скоба; 2, 3, 6, 12, 28, 29, 30, 31, 32, 39, 42, 43, 47, 48, S2, 53, 54, 55, 56 — кронштейны; 5 — опора; 7 — стопорная планка; 8 — крестовина; 9 — кольцо; 10,26 — масленка: 11, 21, 38 — трубы; 13, 33 — бонка; 14 — ушко; 15 — платнк; 16 — крышка; 17, 20 — обоймы сальника; 18, 27 — пробки; 19 — втулка; 22 — шайба; 23, 25 — заглушка; 24 — ось; 34 — скоба-подножка; 35 — крюк; 36, 58 — литые угольники; 37, 44, 46, 57 — лонжероны; 40 — трубка; 41 — передняя связь задней полурамы; 45 — задняя связь; 49 — угольник; 50 — упор; 51 — передняя опора шарнира; 59 — прямая связь; 60 — гнутая связь

К передней опоре шарнира и лонжеронам приварены четыре кронштейна для крепления лап постамента, два кронштейна и два кронштейна для крепления контейнеров аккумуляторных батарей. Для увеличения жесткости передней полурамы к лонжеронам приварены два кронштейна, соединенных между собой трубой.

Задняя полурама — сварная, замкнутого профиля; она состоит из передней связи, двух лонжеронов и задней связи. Передняя связь представляет собой стальную полую отливку с центральной полостью для установки трубы шарнира и двумя выступами для соединения с лонжеронами полурамы. В расточки передней связи запрессованы две втулки из легированной стали, имеющие по две спиральные канавки для подвода смазки. Внутренние поверхности втулок хромированы. В передней связи имеются два резьбовых отверстия, закрытые масленкой и пробкой. К связи приварены два упора, ограничивающие поворот полурам в вертикальной плоскости, два угольника для крепления кожуха переднего карданного вала механизма отбора мощности и кронштейн для переходного штуцера пневматической системы. В торцах связи запрессовано по два цилиндрических штифта для фиксации упорных колец.

В расточки передней связи запрессованы две втулки из легированной стали, имеющие по две спиральные канавки для подвода смазки. Внутренние поверхности втулок хромированы. В передней связи имеются два резьбовых отверстия, закрытые масленкой и пробкой. К связи приварены два упора, ограничивающие поворот полурам в вертикальной плоскости, два угольника для крепления кожуха переднего карданного вала механизма отбора мощности и кронштейн для переходного штуцера пневматической системы. В торцах связи запрессовано по два цилиндрических штифта для фиксации упорных колец.

Лонжероны — стальные, сварные, коробчатого сечения. Для увеличения жесткости задней полурамы в боковые стенки каждого лонжерона вварена стальная труба.

Задняя связь представляет собой стальную фасонную отливку, имеющую обработанные площадки с резьбовыми и гладкими отверстиями для крепления двух опор вала рычагов механизма навески, двух упоров механизма навески, односкоростного редуктора механизма отбора мощности, а также проушины для соединения с нижними тягами механизма навески.

К задней полураме приварены два передних и два задних. Кронштейна для крепления задних крыльев трактора, два кронштейна для установки гидроцилиндров подъема, четыре платика для ограничения продольных перемещений заднего ведущего моста, четыре ушка для крепления двух стяжек прицепного крюка механизма навески и две бонки для крепления обойм с разрывными муфтами.

Шарнирное устройство рамы обеспечивает взаимное перемещение полурам трактора в вертикальной и горизонтальной плоскостях. Основными деталями шарнирного устройства являются труба, передняя опора и передняя связь.

Труба шарнира состоит из крестовины и трубы. Крестовина — стальная отливка, имеет две проушины с запрессованными в них хромированными стальными втулками для соединения с передней опорой шарнира, четыре проушины (по две с каждой стороны) — для соединения с головками штоков гидроцилиндров поворота и центральную Расточку — для соединения с трубой. На правом торце крестовины сделаны сверления под два цилиндрических штифта и бурт, на который надета и прихвачена сваркой обойма сальника.

На правом торце крестовины сделаны сверления под два цилиндрических штифта и бурт, на который надета и прихвачена сваркой обойма сальника.

Стальная труба запрессована до упора в бурт крестовины и приварена по торцу. Наружные поверхности двух поясков трубы термообработаны. Труба установлена во втулках передней связи задней полурамы и зафиксирована крышкой. Между торцами трубы шарнира и передней связи задней полурамы находятся стальные кольца (по два с каждой стороны), выполняющие роль упорных подшипников шарнира. Каждое кольцо имеет восемь радиальных разгрузочных канавок и два отверстия для фиксации на штифтах. Для предотвращения попадания пыли и грязи в пространство между крестовиной и трубой шарнира установлены резиновые самоподжимные манжеты. Осевой зазор в шарнире регулируется прокладками, устанавливаемыми между крышкой и торцом трубы. Внутрь трубы устанавливается и крепится болтами промежуточная опора карданной передачи.

Проушины крестовины и передней опоры шарнира соединены двумя осями 24. От выпадания и проворота оси удерживаются стопорными планками. Каждая стопорная планка закреплена на передней опоре двумя болтами. Оси — стальные, полые с пятью кольцевыми канавками, соединенными радиальными сверлениями с внутренней расточкой. Внутри каждой оси установлена пробка. В торцы оси запрессованы две заглушки и прихвачены сваркой. В одну из заглушек ввернута масленка. Между наружными торцами крестовины и сопряженными с ними торцами передней опоры шарнира установлены четыре стальные шайбы (по две с каждой стороны), выполняющие роль упорных подшипников. Шайбы упираются в выступы шарнирного устройства, что исключает возможность их проворота при повороте трактора.

Постамент. Предназначен для крепления кабины, масляного и топливного баков, распределителя гидросистемы навесного оборудования, распределителя с редуктором гидросистемы управления поворотом трактора, комбинированного тормозного крана пневматической системы и некоторых других деталей и узлов трактора.

Постамент (рис. 2) представляет собой металлическую, сварную конструкцию, состоящую из корзины, левой и правой опор, соединенных передней и задней балками.

Обе опоры — стальные, штампованные, П-образного профиля. К ним приварены четыре стальные планки с центральным отверстием для крепления постамента к раме трактора, четыре кронштейна для крепления кабины и два кронштейна для установки корзины. К правой опоре приварены кронштейн для установки редуктора с распределителем гидросистемы управления поворотом трактора, кронштейн педали управления тормозами, бонка для редуктора реверсивного управления и кронштейн для крепления комбинированного тормозного крана. К кронштейну приварен кронштейн с резьбовым отверстием для крепления оси переднего двуплечего рычага следящего устройства.

Задняя балка — стальная, штампованная, П-образного профиля. Дли увеличения жесткости к балке приварена планка. К балке приварены также платики 36, на которых устанавливается распределитель гидросистемы навесного оборудования, и кронштейн — для установки педали управления тормозами при реверсивном управлении.

Корзина представляет собой сварную конструкцию из стальных труб и состоит из пяти балок и шести соединительных стоек. К верхним балкам приварены: две петли и два крючка для стяжных лент крепления топливного бака; две петли для стяжных лент крепления масляного бака и три ступеньки для доступа к бакам. На левой ступеньке крепится бачок для залива масла в коробку передач.

Рис. 2. Постамент: 1, 35 — планка; 2 — передняя балка; 3, 4, 5, 7, 8, 10, 29, 30, 32, 34, 37, 38 —кронштейн; 6 — правая опора; 9, 11, 15, 25, 28 — бонка; 12, 16, 22 — петля; 13, 20, 21, 23, 26 — балки; 14, 17, 24 — ступеньки; 18 — соединительная стойка; 19 — резиновая прокладка; 27 — крючок; 31 — задняя балка; 33 — левая опора; 36 — платик

На балках корзины в местах установки баков закреплены проволочными скобами резиновые прокладки (подушки) и приварены следующие бонки и кронштейны: бонка для крепления маслопровода, соединяющего внутреннюю полость верхней крышки распределителя с отсеком масляного бака гидравлической системы навесного оборудования; бонка для крепления двух сливных топливопроводов; кронштейн для крепления двух тройников с рукавами гидроцилиндров навесного оборудования; планка с двумя бонками для крепления крана отбора воздуха; четыре бонки для крепления попарно четырех трубопроводов с запорными устройствами; кронштейн для крепления панели со штепсельными розетками.

Рекламные предложения:

Читать далее: Кабина трактора Кировец

Категория: — Тракторы Кировец

Главная → Справочник → Статьи → Форум

Несущая система автомобиля. Рама.

Рама автомобиля

Несущая система автомобиля

Несущая система служит для установки и крепления всех агрегатов и механизмов автомобиля. Она воспринимает поперечные и продольные нагрузки, изгибающие и крутящие моменты, передаваемые двигателем, трансмиссией и мостами автомобиля, а также колесами и подвеской в результате взаимодействия автомобиля с дорогой, ускорением и торможением.

Несущей системой может являться отдельный элемент — рама либо непосредственно кузов автомобиля, поэтому все автомобили подразделяются на рамные и безрамные (имеющие несущий кузов).

Существуют также рамно-кузовные несущие системы, которые часто применяются на автобусах, при этом рама и основание кузова объединены в одну конструкцию.

К несущей системе автомобиля предъявляются следующие требования:

- достаточная прочность и жесткость;

- стабильное взаимное положение механизмов автомобиля;

- высокая технологичность при эксплуатации и ремонте;

- минимальная масса;

- сохранение кинематического согласования работы механизмов автомобиля и их работоспособности при изгибах и закручивании элементов несущей системы.

Преимущества рамной несущей системы:

- простота и надежность конструкции;

- технологичность при производстве и ремонте;

- универсальность (на одну и ту же раму можно устанавливать различные типы кузовов и на одном и том же шасси выпускать обычные и специальные автомобили).

Для грузовых автомобилей, имеющий отдельный кузов для груза и кабину для водителя и пассажиров, рамная конструкция является наиболее удобным техническим решением.

Несущие кузова применяются на легковых автомобилях особо малого, малого и среднего классов, а также на большинстве автобусов.

Преимущества несущих кузовов:

- уменьшение массы автомобиля;

- уменьшение высоты автомобиля;

- понижение центра тяжести автомобиля, следовательно, повышение его устойчивости;

- распределение нагрузки по всей конструкции автомобиля, а не только в раме.

Недостатками несущих кузовов является сложность изготовления и ремонта, а также низкая универсальность при применении на автомобилях разного назначения – даже незначительные изменения компоновки автомобиля требуют затратных изменений в конструкции кузова.

***

Рама автомобиля

Рама является остовом автомобиля, т. е. его «скелетом». Она воспринимает все внешние и внутренние нагрузки, возникающие при движении автомобиля и даже при его стоянке – вес груза, пассажиров и размещенных на ней механизмов и устройств, а также моменты и усилия, передаваемые двигателем и агрегатами трансмиссии и ходовой части. По этим причинам к автомобильным рамам предъявляются требования:

- необходимая жесткость и прочность;

- минимальная масса;

- рациональная форма, допускающая низкое расположение центра тяжести автомобиля, достаточные ходы подвески, элементов рулевого управления и углы поворота управляемых колес.

***

Классификация автомобильных рам

Рамы бывают лонжеронные и хребтовые (центральные).

Лонжеронные рамы, в свою очередь, подразделяются на лестничные и периферийные.

Разновидностью хребтовых рам являются Х-образные рамы.

***

Лонжеронные рамы

Лестничная лонжеронная рама

Лестничная лонжеронная рама (рис. 1, рис. 2, а) состоит из двух лонжеронов 1 (продольных балок), которые соединены между собой поперечинами 2. Лонжероны и поперечины имеют швеллерное сечение, при этом полки швеллеров при сборке рамы обращены внутрь.

Толщина листовой стали, из которой изготавливают лонжероны, составляет 5…10 мм. В качестве материала для элементов конструкции автомобильных рам применяются низкоуглеродистые стали, которые хорошо поддаются холодной штамповке.

Иногда применяются титанистые стали, позволяющие благодаря их более высоким механическим свойствам снизить массу рамы на 15…20%.

Лонжероны могут располагаться параллельно или сходиться в передней части автомобиля с целью образования свободного пространства, необходимого для поворота управляемых колес. В соответствии с распределением нагрузки на рамы для двухосных автомобилей наибольшее сечение лонжерона находится в средней части рамы, уменьшаясь к концам рамы.

Переменное сечение лонжеронов позволяет снизить массу и расход металла, без существенного снижения прочности и жесткости рамы. Кроме того, такая конфигурация лонжеронов позволяет снизить центр тяжести автомобиля, что немаловажно для повышения его устойчивости при криволинейном движении и маневрировании.

Для снижения центра тяжести балки лонжеронов у легковых автомобилей и грузовых автомобилей небольшой грузоподъемности часто выгибают над осями и мостами в вертикальной плоскости.

Жесткость рамы повышают установкой косынок и раскосов между лонжеронами и поперечинами. Лонжероны и поперечины скрепляют между собой клепкой в холодном состоянии или сваркой. Широкое применение клепаных соединений обусловлено хорошей стойкостью к вибрационным нагрузкам.

Сварные рамы отличаются большой жесткостью, но сложнее в ремонте и менее прочны в местах, прилегающих к сварным швам.

Поперечины крепятся к полкам лонжеронов и их стенкам. Места расположения поперечин и форма их поперечного сечения (коробчатая, корытообразная, Z-образная, П-образная и т. д.) выбираются исходя из равнопрочности рамы по всей длине.

Поперечины обязательно устанавливаются в месте крепления кронштейнов рессор, двигателя, бензобаков, в местах установки балансирной рессоры (для трехосных автомобилей), а сами лонжероны в этих местах часто усиливаются специальными вставками.

Поперечины штампуются из той же листовой стали, что и лонжероны. При сложной форме поперечин используются высокопластичные стали. Однородность металла элементов рамы диктуется возможностью возникновения гальванических токов при применении разного металла для лонжеронов, поперечин, заклепок и усилительных элементов. Гальванические токи инициируют коррозию и могут доставить другие неприятности при эксплуатации автомобиля.

Для рам автомобилей большой и особо большой грузоподъемности применяются прокатные профили из малоуглеродистых низколегированных сталей. Материал прокатных профилей имеет более высокие механические характеристики, чем листовая сталь. Однако масса таких рам больше, так как лонжероны по всей длине имеют одинаковое сечение.

Периферийные рамы

Периферийные рамы (рис. 2, в) могут применяться в конструкции несущей системы легковых автомобилей. Лонжероны периферийной рамы проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивляемость кузова боковым ударам.

Свободная средняя часть рамы позволяет опустить пол кузова, повысив тем самым устойчивость автомобиля. Для увеличения хода колес автомобиля лонжероны выгибаются в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

***

Хребтовые рамы

Хребтовая рама (рис. 2, г) состоит из одной центральной несущей балки 9, к которой прикреплены поперечины 10 и различные установочные кронштейны. Центральная балка, внутри которой размещается карданная передача, имеет трубчатое сечение.

Если на легковых автомобилях хребтовая рама обычно неразборная, на грузовых автомобилях центральная балка состоит из картеров отдельных агрегатов трансмиссии автомобиля, которые соединяются между собой специальными патрубками.

Между картерами и патрубками устанавливаются кронштейны для крепления кабины, грузового кузова, двигателя и других агрегатов. Такая разъемная хребтовая рама универсальна, так как, изменяя длину, можно создавать семейства автомобилей с различным числом ведущих мостов и с разными базами на одних и тех же унифицированных агрегатах.

Такая разъемная хребтовая рама универсальна, так как, изменяя длину, можно создавать семейства автомобилей с различным числом ведущих мостов и с разными базами на одних и тех же унифицированных агрегатах.

Хребтовая рама позволяет снизить массу автомобиля на 15…20%, так как сами агрегаты трансмиссии образуют элементы рамы. Хребтовая рама обладает более высокой жесткостью по сравнению с лонжеронной рамой, однако такая рама требует применения легированных сталей для изготовления картеров агрегатов трансмиссии и соединительных патрубков, а также высокой точности при изготовлении. Кроме того, при техническом обслуживании и ремонте автомобиля затрудняется доступ к механизмам трансмиссии и требуется частичная, а иногда и полная разборка рамы.

Х-образная рама (рис. 2, б) позволят увеличить углы поворота управляемых колес, тем самым улучшить маневренность автомобиля. Эта рама также позволяет понизить пола кузова, центр тяжести автомобиля, увеличить его статическую и динамическую устойчивость.

***

Дополнительные элементы конструкции автомобильных рам

К раме крепят кронштейны для рессор, амортизаторов, крыльев, подножек и другие элементы кузова и кабины автомобиля.

На переднем конце рамы устанавливается буфер и буксирные клюки. Буфер предназначен для восприятия толчков и ударов при наездах и столкновениях. В задней части грузовых автомобилей расположено буксирное устройство.

На усиленную переднюю поперечину устанавливают переднюю опору двигателя.

Тягово-сцепное устройство автомобиля

Тягово-сцепное устройство (или, как его обычно называют — фаркоп) предназначено для сцепки автомобилей тягачей с прицепами и смягчения осевых толчков, возникающих при движении автопоезда.

Тягово-сцепное (буксирное) устройство (рис. 1, б) представляет собой стальной кованый крюк 18, на стержне которого между двумя упорными шайбами 9 и 20 установлен резиновый упругий элемент 10, поджимаемый гайкой 8. Стержень крюка в сборе с буфером размещен в корпусе 11, который вместе с крышкой 19 болтами прикреплен к задней поперечине рамы. Выступающий из стакана конец стержня с зашплинтованной на нем гайкой 8 закрывается колпаком 7.

Стержень крюка в сборе с буфером размещен в корпусе 11, который вместе с крышкой 19 болтами прикреплен к задней поперечине рамы. Выступающий из стакана конец стержня с зашплинтованной на нем гайкой 8 закрывается колпаком 7.

Защелка 17 крюка стопорится собачкой 13, установленной на оси, а также предохранительным шплинтом 14, соединенным цепочкой 16 и входящим в отверстие собачки 13.

Надрамник автомобиля-самосвала

Несущая система автомобилей-самосвалов кроме основной рамы включает еще дополнительную укороченную раму – надрамник, на который устанавливается грузовой кузов и крепятся элементы механизма подъема кузова. Надрамник позволяет снизить нагрузку на заднюю часть основной рамы автомобиля при подъеме кузова во время разгрузки, принимая часть этой нагрузки и распределяя ее равномерно по основной раме. Надрамник выполняется сварным из штампованной листовой стали. Он крепится к раме самосвала с помощью стремянок и болтовых соединений.

На рис. 3 показан надрамник автомобиля самосвала марки «КамАЗ», который состоит из двух лонжеронов 3, соединенных поперечинами 2,4,8 и 11. В задней части, где возникают наибольшие нагрузки, надрамник имеет Х-образный усилитель 6, а его лонжероны снабжены усилителями 7.

Поперечины 2 и 11 имеют корытообразное сечение, остальные поперечины имеют швеллерное сечение.

К лонжеронам приварены кронштейны крепления надрамника к раме 10, ограничители боковых перемещений надрамника, кронштейны резинометаллических опор 1 кузова и кронштейны 9 осей опрокидывания кузова. К поперечине 11 прикреплены нижняя опора гидроцилиндра подъемного механизма кузова, кран управления и клапан ограничения подъема кузова.

На поперечине 2 установлена резинометаллическая опора 5, служащая дял фиксации кузова в поперечном направлении. На поперечине 4 закреплен кронштейн страховочного троса ограничителя опрокидывания кузова.

На поперечине 4 закреплен кронштейн страховочного троса ограничителя опрокидывания кузова.

Безрамные несущие системы автомобилей рассмотрены в разделе «Кузов автомобиля».

***

Несущий кузов легкового автомобиля

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Несущая магниты подвижная часть для синхронной машины с постоянными магнитами

Настоящее изобретение относится к общей области технического применения в двигателях или машинах с постоянными магнитами, предназначенными для генерирования электрического тока.

Настоящее изобретение, в частности, относится к несущей магниты подвижной части для синхронной машины с постоянными магнитами, такой как машина двигательного или генераторного типа или любая другая вращающаяся электрическая машина или невращающаяся машина с постоянными магнитами.

Предпочтительное применение изобретения относится, более конкретно, к ротору тягового двигателя, например железнодорожного тягового двигателя. Другое применение касается, например, дорожных транспортных средств других типов.

Синхронные машины с постоянными магнитами содержат подвижную часть с комплектом постоянных магнитов чередующейся полярности и неподвижную часть, называемую статором и содержащую набор индукционных катушек.

В зависимости от типа синхронных машин, несущая магниты подвижная часть может двигаться линейно относительно статора или вращаться относительно него. В последнем случае ее называют ротором.

Для генерирования явления индукции, приводящего в движение подвижную часть в случае двигателя или создающего ток – в случае генератора, эти подвижные части содержат последовательные ряды постоянных магнитов, расположенных против обмоток статора. Эти параллельные друг другу ряды обычно ориентированы перпендикулярно направлению движения (то есть в осевом направлении – в случае вращательного движения). Например, указанные магниты имеют одну и ту же полярность в пределах одного ряда, но имеют чередующуюся полярность при переходе от одного ряда к следующему. Таким образом, можно вырабатывать чередующиеся полярности с магнитами одной полярности, расположенными в два или три последовательных ряда.

Например, указанные магниты имеют одну и ту же полярность в пределах одного ряда, но имеют чередующуюся полярность при переходе от одного ряда к следующему. Таким образом, можно вырабатывать чередующиеся полярности с магнитами одной полярности, расположенными в два или три последовательных ряда.

Традиционно подвижные части содержат металлический каркас, на котором посредством склеивания крепятся магниты. Для обеспечения удовлетворительного технического обслуживания, используемый клей должен, однако, иметь свойства, совместимые со значительными напряжениями, которым подвергаются магниты, независимо от рабочей температуры.

Действительно, в ходе использования синхронной машины эти магниты подвергаются многочисленным напряжениям, действующим в различных направлениях. Это относится, например, в случае вращающегося ротора, к следующему: осевые напряжения в результате магнитных притяжений и отталкиваний между магнитами, радиальные напряжения, связанные с замыканием магнитного поля статора, напряжения, вызванные действием центробежных сил по причине более или менее быстрого вращения ротора, и касательные напряжения сдвига, вызванные крутящим моментом.

В настоящее время стремление заключается в желании создавать синхронные машины, являющиеся все более и более мощными, и в то же время размещать их во все меньшем и меньшем пространстве. Эта приверженность к повышению производительности синхронной машины одновременно привела к значительному повышению внутренней рабочей температуры этих машин.

Поэтому клеи, используемые для крепления магнитов на подвижной части этих машин, должны быть способны выдерживать такие температуры и в то же время обеспечивать хорошую производительность магнитов, несмотря на значительные ограничения. Для клея трудно получить такие уровни производительности при высокой температуре.

В дополнение, это повышение во внутренней рабочей температуре синхронных машин вызывает конструктивное расширение, имеющее не такую же интенсивность, как у соответствующего состава каждой из частей. Поэтому между каркасом подвижной части, обычно изготовленным из стали, и магнитами, изготовленными, например, из неодимового ферробора, наблюдается дифференциальное расширение.

Поэтому между каркасом подвижной части, обычно изготовленным из стали, и магнитами, изготовленными, например, из неодимового ферробора, наблюдается дифференциальное расширение.

Клеи, используемые для обеспечения того, чтобы магниты были закреплены надлежащим образом, представляют собой жесткие клеи, обычно не обладающие достаточной упругостью для совместимости с этим дифференциальным расширением.

В случае деформации подвижной части, вызванной такими разностями в расширении или внешними ограничениями, или тепловым убеганием, например, следующим за нарушением функции двигателя-генератора, в клеевой пленке между каркасом и магнитами иногда наблюдается разрыв, который может вызывать скольжение всех или части магнитов на статоре. Такой разрыв в результате приводит к внезапной потере производительности синхронной машиной или даже к ее полному блокированию.

Другим недостатком этих синхронных машин является резкое изменение полярностей постоянных магнитов, расположенных в параллельных рядах, в ходе движения подвижной части перед статором. Это внезапное изменение полярности север/юг магнитов вызывает колебание крутящего момента с очень большим уклоном, генерирующим вибрации и толчки в шестернях, передачах и всех механических компонентах. Эти вибрации, в дополнение к некоторому неудобству пассажиров, связанному с генерируемым шумом, приводят в преждевременному износу или повреждению механических компонентов.

В случае одного из предпочтительных применений этих синхронных машин с двигателями колесных транспортных средств такие внезапные колебания крутящего момента вызывают преждевременный износ шин.

Для того чтобы уменьшить пульсации крутящего момента по причине резкого перехода от одной полярности к другой, на известном уровне техники было предложено, чтобы магниты располагались не в рядах, перпендикулярных направлению движения, но в соответствии со спиральной схемой расположения. При таком спиральном расположении переход между полярностями последовательных рядов магнитов в ходе движения подвижной части является более постепенным. Поэтому колебания крутящего момента поглощаются.

Поэтому колебания крутящего момента поглощаются.

В дополнение к этому спиральному расположению магнитов подвижной части или вместо него на известном уровне техники также считалось, что спиральное расположение следует реализовать и для обмоток статора.

Однако данного конкретного спирального расположения магнитов подвижной части и/или катушек статора довольно трудно добиться. Установка этих элементов затруднительна уже по причине того, что становятся особенно сложными и чувствительными магнитные взаимодействия между магнитами. Изготовление таких синхронных машин является сложным, длительным и дорогостоящим.

В дополнение, по причине данного спирального расположения значительно снижается производительность синхронной машины.

Целью изобретения является создание подвижной части для синхронных машин, не обладающей вышеупомянутыми недостатками, содержащей надежное механическое приспособление для закрепления постоянных магнитов и не ухудшающей производительность машины.

Другой целью изобретения является дополняющее приклеивание постоянных магнитов для обеспечения того, что эти магниты в полной мере закреплены независимо от рабочей температуры машины.

Еще одной целью настоящего изобретения является создание подвижной части синхронной машины, магниты которой расположены в рядах перпендикулярно направлению движения, но способны, благодаря особой форме магнитов и механическому устройству для закрепления магнитов, гасить колебания крутящего момента в сравнении с таковыми, получаемыми при спиральном расположении, и, в то же время, поддерживать лучшую производительность.

Кроме того, когда ее магниты размещены в рядах перпендикулярно направлению движения, подвижная часть в соответствии с изобретением не создает те трудности, с которыми приходится сталкиваться при изготовлении частей со спиральным расположением на известном уровне техники. Напротив, изобретение предлагает особо практичный и преимущественный способ установки и закрепления постоянных магнитов на каркасе подвижных частей.

В настоящем случае, будет необходимо понимать термин «магнит» в широком смысле как обозначающий, с одной стороны, элементы, сделанные из традиционных магнитных материалов, а с другой стороны – элементы, сделанные из намагничиваемых материалов. Эти намагничиваемые материалы представляют собой, например, материалы, изготовленные с использованием ферритных материалов или сплавов, таких как SmCo, AlNiCo или NdFeB.

Под термином «каркас» следует, среди прочего, понимать опорную конструкцию, снабженную головкой цилиндра.

Цели изобретения достигаются посредством несущей магниты подвижной части для синхронных машин с постоянными магнитами, предусмотренной для движения перед неподвижным статором, содержащим набор индукционных катушек. Эта подвижная часть содержит металлический каркас и комплект постоянных магнитов, закрепленных на указанном каркасе, при этом указанные постоянные магниты расположены в параллельных рядах перпендикулярно направлению движения указанной подвижной части (то есть в случае вращательного движения они расположены в осевом направлении) и обладающие одной и той же полярностью в пределах одного ряда. Эта подвижная часть также содержит по меньшей мере одну крепежную ленту, расположенную продольно между двумя последовательными рядами постоянных магнитов и механически неподвижно закрепленную на указанном каркасе.

Подвижная часть в соответствии с изобретением отличается тем, что указанная крепежная лента:

• проходит, по существу, по всей длине этих двух рядов и способствует блокированию всех магнитов в этих двух рядах,

• содержит опорное основание с выпуклыми округлыми сторонами, что обеспечивает вертикальное блокирование магнитов в этих двух рядах, и продольную верхнюю выступающую часть, действующую в качестве прокладки между этими двумя рядами и обеспечивающую поперечное блокирование магнитов этих двух рядов со стороны крепежной ленты, и при этом каждый магнит из этих двух рядов содержит на своем крае, примыкающем к крепежной ленте, вогнутую округлую часть с высотой, равной, по меньшей мере, половине полной высоты магнита, и с формой, дополняющей соответствующую выпуклую округлую сторону опорного основания крепежной ленты, в которой, по меньшей мере, частично входит в зацепление опорное основание крепежной ленты.

В соответствии с одним из иллюстративных вариантов осуществления изобретения указанная несущая магниты подвижная часть содержит крепежную ленту между каждым рядом постоянных магнитов.

В соответствии с одним из иллюстративных вариантов осуществления изобретения указанная крепежная лента неподвижно закреплена на каркасе с использованием винтов, проходящих через отверстия, созданные в каркасе, и входящих в зацепление в резьбовых отверстиях крепежной ленты.

В соответствии с одним из предпочтительных иллюстративных вариантов осуществления изобретения ширина продольной верхней выступающей части крепежной ленты меньше диаметра резьбовых отверстий в крепежной ленте.

В соответствии с одним из предпочтительных иллюстративных вариантов осуществления изобретения указанные резьбовые отверстия сделаны в опорном основании крепежной ленты, при этом указанная продольная верхняя выступающая часть крепежной ленты прерывается на этих резьбовых отверстиях.

В соответствии с одним из предпочтительных иллюстративных вариантов осуществления несущей магниты подвижной части согласно изобретению указанные выпуклые округлые стороны опорного основания крепежной ленты являются завернутыми внутрь или дугообразными.

Несущая магниты подвижная часть приспособлена для линейного или вращательного движения в двигателе или генераторе.

Например, несущая магниты подвижная часть представляет собой ротор тягового двигателя.

В соответствии с одним из предпочтительных иллюстративных вариантов осуществления изобретения, включающим несущую магниты подвижную часть, постоянные магниты крепятся к каркасу посредством склеивания.

В соответствии с одним из предпочтительных иллюстративных вариантов осуществления несущей магниты подвижной части, согласующейся с изобретением, постоянные магниты и, по меньшей мере, часть каркаса покрыты смолой для опоры, удерживания и защиты, улучшающей удерживание указанных магнитов.

Крепежная лента в соответствии с изобретением преимущественно способствует достижению механического ограничения постоянных магнитов во всех направлениях, возможно, за исключением продольного блокирования, которое может обеспечиваться заплечиками на каркасе.

В соответствии с другим вариантом изобретения, крепежная лента также может содержать по меньшей мере на одном из своих концов выступающую часть, служащую в качестве упора для последнего магнита из по меньшей мере одного из двух рядов, между которыми размещена крепежная лента; это выступающая часть, таким образом, обеспечивает продольное блокирование магнитов в этом ряду.

Таким образом, лента дополняет склеивание и обеспечивает то, что магниты являются в полной мере закрепленными даже при высоких температурах.

Используемый клей может являться более гибким и упругим, так как он служит только для реализации подложки между магнитами и каркасом, обеспечивая однородную опору и предварительное удерживание магнитов до крепежных лент.

Более того, особая форма крепежной ленты и, конкретнее, форма сторон ее опорного основания (которые являются выпукло округлыми, а также дополняющими смежную боковую сторону магнитов), способствует получению уменьшения, а затем постепенного увеличения в магнитных полях в ходе движения подвижной части перед статором и, таким образом, смягчению пульсаций крутящего момента, индуцированных переходом от одной полярности к другой.

Благодаря изобретению, можно получить гашение пульсаций крутящего момента, эквивалентное таковому для несущих магниты подвижных частей со спиральным расположением, но с лучшей производительностью и с установкой магнитов и/или обмотки, являющейся более легкой и намного менее дорогостоящей.

Оптимизированная форма лент и магнитов и, в этом случае, выпуклые/вогнутые части способствуют получению выигрыша в объеме указанных магнитов, посредством чего вносится вклад в их эффективность.

Несущая магниты часть в соответствии с изобретением также обладает преимуществом содержания крепежных средств, допускающих только мгновенные чередования, если они имеют место, в линиях магнитного поля такой синхронной машины, как двигатель или генератор.

На известном уровне техники существует лента другого типа, описанная в патентной заявке США №2006/0220483. Однако эта лента является менее эффективной и обладает множеством недостатков.

Во-первых, она имеет ограниченную длину, соответствующую длине единичного магнита, а не длине всего ряда. Поэтому эта лента должна размещаться между каждой парой магнитов. Также она требует трех стопорных винтов и трех пружинных шайб, приходящихся на ленту, что умножает количество частей, подлежащих установке, и усложняет процесс установки.

В дополнение, центральная часть ленты является очень широкой, и она предназначена для вставки между двумя магнитами и вмещения стопорных винтов и пружинных шайб. Лента имеет ширину, почти равную половине ширины магнита. Магниты отнесены один от другого, и значительно снижается общая площадь, которую можно выделить для магнитных компонентов. В результате уменьшается магнитный поток, что вызывает уменьшение производительности машины.

Наконец, эта ранее полученная лента содержит в верхней части своих боковых кромок наклонные опорные поверхности, которые покоятся на верхней части магнитов, скошенная дополняющим образом для того, чтобы обеспечить вертикальное блокирование магнитов.

Однако, как будет в общих чертах разъяснено ниже, эти наклонные опорные поверхности не способствуют достижению гашения пульсаций крутящего момента по причине их наклонной и неокруглой формы и по причине их малой высоты, составляющей меньше половины полной высоты магнита.

Поэтому цель изобретения не достигается.

Изобретение также предусматривает особенно преимущественный способ крепления магнитов к каркасу несущей магниты подвижной части для синхронных машин с постоянными магнитами, предусмотренной для движения перед неподвижным статором с обмотками.

Цели изобретения достигаются посредством способа крепления постоянных магнитов к каркасу несущей магниты подвижной части, представленной выше, отличающегося тем, что он включает следующие этапы:

• создание отверстий на каркасе в радиальных направлениях,

• использование постоянных магнитов или намагничиваемых элементов и создания на каркасе последовательности рядов из указанных постоянных магнитов или намагничиваемых элементов с оставлением пустых мест, по меньшей мере, между постоянными магнитами или намагничиваемыми элементами разных рядов,

• использование указанных постоянных магнитов или намагничиваемых элементов на каркасе с использованием немагнитных лент, неподвижно закрепленных на указанном каркасе посредством винтов, проходящих через отверстия и входящих в зацепление в указанных крепежных лентах,

• заполнение, по меньшей мере, свободных мест закрепляющей смолой,

• полимеризация этой закрепляющей смолы, и

• в случае, когда используются намагничиваемые элементы, – намагничивание указанных намагничиваемых элементов так, чтобы они становились постоянными магнитами.

В соответствии с одной из иллюстративных реализаций способ в соответствии с изобретением, в дополнение к операции крепления с использованием крепежных лент, состоит в креплении намагничиваемых элементов или постоянных магнитов на каркасе также посредством предварительной операции склеивания.

В соответствии с одной из иллюстративных реализаций способ в соответствии с изобретением состоит в закреплении крепежной ленты непосредственно на каркасе с использованием винтов.

Изобретение также предусматривает синхронную машину с постоянными магнитами, отличающуюся тем, что она содержит вышеописанную несущую магниты подвижную часть.

Другие признаки и преимущества изобретения проявятся при прочтении нижеследующего подробного описания, при этом это подробное описание сделано со ссылкой на сопроводительные графические материалы, в которых:

• фиг. 1 и 2 – виды сбоку, т. е. виды соответственно в перспективе и в плане синхронной машины с постоянными магнитами, состоящей из наружного статора и внутреннего ротора в соответствии с первым вариантом изобретения;

1 и 2 – виды сбоку, т. е. виды соответственно в перспективе и в плане синхронной машины с постоянными магнитами, состоящей из наружного статора и внутреннего ротора в соответствии с первым вариантом изобретения;

• фиг. 3 – перспективный вид сбоку ротора синхронной машины по фиг. 1, содержащего крепежную ленту в соответствии с изобретением, представленную в разобранном состоянии;

• фиг. 4 – вид в плане сбоку ротора по фиг. 1;

• фиг. 5 – перспективный вид сбоку наружного ротора в соответствии с другим вариантом осуществления изобретения, при этом крепежная лента ротора показана в разобранном состоянии;

• фиг. 6 – вид в поперечном разрезе нижней части наружного ротора по фиг. 5;

• фиг. 7 – увеличение элемента, обведенного кружком на фиг. 6;

• фиг. 8 – перспективный вид ротора по фиг. 5, где каркас не показан;

• фиг. 9 – увеличение слева элемента, обведенного кружком на фиг. 6, в котором не показаны винты;

• фиг. 10 – увеличение справа элемента, обведенного кружком на фиг. 8;

• фиг. 11–15 – иллюстрации одной из иллюстративных крепежных лент в соответствии с изобретением, изображенной соответственно в перспективном виде, видах в поперечном и продольном разрезах, плоском виде сбоку и плоском виде сверху;

• фиг. 16 – вид в поперечном разрезе верхней части ротора по фиг. 5 с сечением, проходящим через винты крепежных лент;

• фиг. 17 – график, показывающий индукцию, вырабатываемую в воздушном зазоре магнитами с прерывистыми линиями в случае векторного ротора без крепежной ленты, непрерывной линией – в случае ротора с лентами, имеющими округлые боковые стороны в соответствии с изобретением, и пунктирными линиями – в случае ротора с лентами, содержащими наклонные боковые стороны;

• фиг. 18 – перспективный вид другой иллюстративной крепежной ленты в соответствии с изобретением; и

• фиг. 19 – перспективный вид сверху крепежной ленты по фиг. 18, размещенной между двумя рядами магнитов.

19 – перспективный вид сверху крепежной ленты по фиг. 18, размещенной между двумя рядами магнитов.

Настоящее изобретение будет подробно описано ниже со ссылкой на фиг. 1–19. Эквивалентные элементы на разных фигурах будут нести одинаковые численные или буквенно-цифровые ссылки.

Фиг. 1–4 изображают первый пример синхронной машины (1) с постоянными магнитами в соответствии с изобретением. Эта синхронная машина (1) традиционно содержит неподвижную часть, называемую статором (2), и подвижную часть (3). Подвижная часть (3) показана как ротор, движущийся путем вращения относительно статора (2).

И хотя это не показано на разных фигурах, изобретение может быть аналогично применено к синхронной машине, содержащей подвижную часть (3) с линейным направлением движения.

Статор (2) показан как внешний статор, содержащий периферийный каркас (5) в корпусе, являющемся, например, по существу имеющим форму параллелепипеда, и содержащий центральную камеру (6), являющуюся полой и цилиндрической по форме для размещения ротора (4). Центральная цилиндрическая камера (6) является открытой на каждой из своих круглых боковых сторон (7), и она, таким образом, ограничивает проходной внутренний объем для приема ротора (4).

Статор (2) также содержит ряд индукционных катушек (8), также называемых обмотками, расположенных вокруг центральной камеры (6) и, соответственно, в непосредственной близости от нее для достижения требуемого явления индукции.

Подвижная часть (3) расположена в центральной камере (6). Эта подвижная часть в варианте осуществления, показанном на фиг. 1–4, представляет собой внутренний ротор (4), т.е. ротор, размещенный внутри статора (2).

Ротор (4) содержит каркас (9), предпочтительно являющийся металлическим, цилиндрическим по форме и имеющим диаметр несколько меньше диаметра цилиндрической центральной камеры (6) статора (2).

Он также содержит несколько постоянных магнитов (10), неподвижно закрепленных на другой стороне (11) продольной стенки (12) цилиндрического каркаса (9). Эти магниты (10) предпочтительно являются плоскими и, в целом, имеющими форму параллелепипеда с малой высотой и с, по существу, прямоугольными или квадратными основаниями. Магнитные полюса этих магнитов (10) расположены в их основаниях, при этом один из них имеет северную полярность, а другой – южную.

Эти магниты (10) предпочтительно являются плоскими и, в целом, имеющими форму параллелепипеда с малой высотой и с, по существу, прямоугольными или квадратными основаниями. Магнитные полюса этих магнитов (10) расположены в их основаниях, при этом один из них имеет северную полярность, а другой – южную.

Постоянные магниты (10) упорядочены в ряды (13), параллельные друг другу и ориентированные в осевом направлении цилиндра.

Все постоянные магниты (10) в одном и том же ряду (13) имеют одинаковую полярность, то есть они расположены так, что все они содержат основание одной и той же полярности (северной или южной) с одной и той же стороны. Например, все они содержат основание северной полярности, обращенное к продольной стенке (12) каркаса (9), а их основание южной полярности обращено наружу от ротора (4), посредством чего формируется «южный ряд» (14), или наоборот: их южная полярность обращена к каркасу (9), а их северная полярность обращена наружу от ротора (4), посредством чего формируется «северный ряд» (15).

Их полярность поочередно обращается от одного ряда (13) к другому; северные ряды (15) и южные ряды (14) чередуются по всей поверхности продольной стенки (12) каркаса (9).

Благодаря такому расположению, магниты (10) склонны отталкивать друг друга в пределах одного и того же ряда (13), но притягивать друг друга от одного ряда к другому.

В соответствии с другим вариантом осуществления подвижной части (3), согласующейся с изобретением, несколько последовательных рядов (13), возможно два или три, содержат магниты (10) одной и той же полярности.

Когда ротор (4) размещают в положении для использования в центральной камере (6) статора (2), постоянные магниты (10) ротора (4) находятся поблизости от катушек (8) статора (2) и обращены к ним, и посредством этого они могут функционировать. Пропускание электрического тока через индукционные катушки (8) статора (2) вызывает вращательное движение ротора (4) в случае синхронной машины (1), используемой в качестве двигателя, а вращение ротора (4) вызывает возникновение переменного тока в индукционных катушках (8) статора в случае синхронной машины (1), используемой в качестве генератора.

Очевидно, что изобретение также применимо и к синхронным машинам (1), содержащим внутренний статор (2) и наружный ротор (4).

В этом случае статор (2) имеет диаметр меньше диаметра ротора (4), и он предназначен для размещения внутри последнего. Индукционные катушки статора расположены на его периферии, обращенной к наружному ротору.

Один из примеров наружного ротора (4) показан на фиг. 5–10. Он содержит каркас (9) цилиндрической формы, предпочтительно являющийся металлическим и ограничивающим в его полом внутреннем объеме приемное пространство (16) для статора (2).

Он содержит несколько постоянных магнитов (10), неподвижно закрепленных на внутренней стороне (17) продольной стенки (12) его цилиндрического каркаса (9) так, чтобы они размещались в положении использования близко и обращенными к индукционным катушкам (8) статора, размещенного в приемном пространстве (16).

Постоянные магниты (10) упорядочены в ряды (13), параллельные друг другу и ориентированные в осевом направлении цилиндра. Все постоянные магниты одного и того же ряда (13) имеют одинаковую полярность. Например, они содержат их основание северной полярности обращенным к продольной стенке (12) каркаса (9) и их основание южной полярности – обращенным внутрь ротора (4), посредством чего формируется «южный ряд» (14). Наоборот, если их основание южной полярности обращено к каркасу (9), а их основание северной полярности обращено внутрь ротора (4), они образуют «северный ряд» (15).

В соответствии с другим неисчерпывающим вариантом осуществления их полярность обращается поочередно от одного ряда к другому: северные ряды (15) и южные ряды (14) следуют поочередно друг за другом по всей поверхности продольной стенки (12) каркаса (9).

Независимо от того, является она внутренним ротором (4), наружным ротором или подвижной частью с линейным направлением движения, подвижная часть (3) содержит, в соответствии с изобретением по меньшей мере одну крепежную ленту (18), представляющую собой вытянутую деталь, проходящую продольно между двумя последовательными рядами (13) постоянных магнитов (10). Подвижная часть (3) предпочтительно содержит несколько магнитов и крепежную ленту (18) между каждым из рядов (13) постоянных магнитов (10).

Подвижная часть (3) предпочтительно содержит несколько магнитов и крепежную ленту (18) между каждым из рядов (13) постоянных магнитов (10).

Крепежные ленты (18) проходят параллельно рядам (13) постоянных магнитов (10) и, таким образом, в направлении, по существу, перпендикулярном направлению движения подвижной части (3). Таким образом, в показанных вариантах осуществления они расположены в осевом направлении цилиндрического ротора (4).

Крепежные ленты (18) предпочтительно проходят по всей длине рядов (13) постоянных магнитов (10). Таким образом, единственной крепежной ленты (18) может быть достаточно для достижения блокирования магнитов (10) по всей длине ряда (13).

Крепежные ленты (18) изготовлены из немагнитного материала, например из немагнитной нержавеющей стали.

Один из примеров такой крепежной ленты (18) показан на фиг. 11–15.

Как видно на этих фигурах и, в частности, на виде в разрезе по фиг. 12, крепежная лента (18) согласно изобретению содержит опорное основание (19), продолжающееся продольной верхней выступающей частью (20).

Опорное основание (19) содержит нижнюю сторону (21), являющуюся плоской, и выпуклые боковые стороны (22). Эти боковые стороны (22) предпочтительно являются округлыми и, еще более предпочтительно, завернутыми внутрь или дугообразными. Криволинейные формы без острых углов являются предпочтительными, так как они предотвращают сосредоточение силовых линий.

Что касается этих боковых сторон (22), округлая форма также является в общих чертах предпочтительной перед простой наклонной формой, показанной со ссылкой на фиг. 17.

Действительно, если стороны, наклонные на достаточной высоте, могут достигать хорошего гашения пульсаций крутящего момента, они также в результате приводят к значительному уменьшению среднего крутящего момента, что значительно ухудшает производительность синхронной машины.

Продольная верхняя выступающая часть (20) крепежной ленты (18) имеет, например, в целом, прямоугольную форму на верхней стороне (23).

Как видно, в частности, на фиг. 7, когда крепежную ленту (18) помещают на подвижную часть (3), она размещается между двумя рядами (13) постоянных магнитов (10). Ее продольную выступающую часть вставляют между двумя рядами (13) магнитов наподобие прокладки, отделяющей края (24) от других магнитов, а верхняя сторона (23) обращена к каркасу (9). Таким образом, это обеспечивает поперечное блокирование магнитов (10), то есть блокирование в направлении по касательной к направлению движения в случае вращательного движения.

Предпочтительно, ширина продольной выступающей части (20) является минимально возможной и в то же время достаточной для обеспечения удовлетворительной механической прочности с тем, чтобы оставить как можно больше места для магнитов (10), находящихся очень близко друг к другу.

Площадь поверхности магнитных элементов, таким образом, является максимальной, что обеспечивает очень сильный магнитный поток и повышенную производительность синхронной машины.

Например, в показанном предпочтительном варианте осуществления площадь, занимаемая крепежными лентами (18), составляет лишь приблизительно 5% общей площади, а остальное занято магнитными элементами.

Боковые стороны (22) опорного основания (19) покоятся на продольных верхних краях (25) магнитов (10), таким образом, обеспечивая вертикальное (или осевое) блокирование магнитов (10), на которых они покоятся.

Предпочтительно магниты (10), расположенные по каждую из сторон крепежной ленты (18) содержат на их продольных верхних краях (25) и на другом их крае (24) вогнутую часть (26) округлой формы, дополняющей таковую у соответствующей боковой округлой стороны (22) опорного основания (19) крепежной ленты (18), в которой опорное основание (19) крепежной ленты (18), по меньшей мере, частично входит в зацепление.

Для того чтобы обеспечить удовлетворительное гашение пульсаций крутящего момента, высота вогнутой части (26) магнита (10) должна быть достаточной, то есть, по меньшей мере, равной половине полной высоты магнита.

Крепежные ленты (18) механически крепят к каркасу (9) подвижной части (3) посредством любых подходящих средств, например, используя винты, или посредством клепки, сболчивания, обжатия или других подходящих средств.

Используемые средства неподвижного закрепления также могут быть изготовлены из немагнитного материала.

В показанных примерах крепежные ленты (18) привинчены к каркасу (9) ротора (4) с использованием набора винтов (27) и шайб (28). C этой целью на опорном основании (19) и каркасе (9) предусмотрены соответственно отверстия 19а и 9а. Отверстия (19а) являются, например, просверленными с резьбой для вхождения в зацепление с винтами (27).

В показанном предпочтительном варианте осуществления продольная верхняя выступающая часть (20) крепежных лент (18) является более узкой, чем диаметр резьбовых отверстий (19а) крепежной ленты (18).

Поэтому продольная верхняя выступающая часть (20) предпочтительно прерывается на этих резьбовых отверстиях (19а), сделанных только в опорном основании (19) крепежной ленты (18).

Предпочтительно крепежная лента (18) согласно изобретению может быть надежно неподвижно закреплена на каркасе (9) минимальным количеством винтов (27). Достаточно винта, размещенного к конце магнитов, и поэтому для получения возможности прохода дополнительных винтов (27) между парами соседних магнитов нет необходимости в механической обработке магнитов (10). Количество деталей для установки на месте является ограниченным, а процесс установки является чрезвычайно простым и быстрым.

Другой вариант изобретения показан на фиг. 18 и 19.

В этом варианте крепежная лента (18) содержит на одном из своих концов или предпочтительно на обоих концах (29) выступающую часть (30), служащую в качестве упора (31) для последнего из магнитов (10) по меньшей мере из одного из двух рядов (13), между которыми размещена крепежная лента (18). Эта выступающая часть (30), таким образом, обеспечивает продольное блокирование магнитов (10) из этого ряда (13) магнитов.

Предпочтительно выступающая часть (30) может, как показано, превышать обе стороны крепежной ленты (18) и, таким образом, одновременно обеспечивать продольное блокирование магнитов (10) из двух рядов (13) магнитов, между которыми помещена эта крепежная лента (18).

Постоянные магниты (10) также могут быть изготовлены из намагничиваемых элементов. Сборка таких элементов, таким образом, облегчается в той степени, что намагниченность указанных элементов возникает после их установки на каркасе (9).

Изобретение относится к способу крепления постоянных магнитов к каркасу (9) несущей магниты подвижной части, представленной выше. Этот способ реализуется при помощи следующих этапов:

• создание отверстий (9а) и каркасе (9) в радиальных направлениях,

• использование элементов, изготовленных с использованием намагничиваемых материалов, и размещение последовательности рядов (13) элементов на каркасе с оставлением свободных мест, по меньшей мере, между элементами из разных рядов (13),

• использование элементов на каркасе (9) с использованием, по меньшей мере, немагнитных крепежных лент (18), крепящихся к указанному каркасу посредством винтов (27), проходящих через отверстия (9а) и входящих в зацепление в указанных крепежных лентах (18),

• заполнение свободных мест закрепляющей смолой,

• полимеризация этой закрепляющей смолы, и

• намагничивание указанных элементов так, чтобы они становились постоянными магнитами (10).

В соответствии с одним из вариантов реализаций способа изобретения указанный способ включает следующие этапы:

• создание отверстий (9а) в каркасе (9) в радиальных направлениях,

• использование постоянных магнитов (10) и размещение последовательности рядов (13) постоянных магнитов (10) на каркасе (9) с оставлением пустых мест, по меньшей мере, между магнитами (10) из разных рядов (13),

• использование постоянных магнитов (10) на каркасе (9) с использованием, по меньшей мере, крепежных лент (18), крепящихся к указанному каркасу (9) посредством винтов (27), проходящих через отверстия (9а) и входящих в зацепление в указанных крепежных лентах (18),

• заполнение свободных мест закрепляющей смолой,

• полимеризация этой закрепляющей смолы.

Намагничиваемые элементы или постоянные магниты (10) крепятся, например, к каркасу (9) посредством предварительной операции склеивания в дополнение к операции крепления с использованием крепежных лент (18).

В соответствии с одной из иллюстративных реализаций способ в соответствии с изобретением состоит в привинчивании крепежных лент (18) непосредственно к каркасу (9) или на головку цилиндра, прикрепленную к каркасу (9).

Фиг. 7 показывает в качестве примера использование закрепляющей смолы (18а) для обеспечения гибкого соединения и размещения магнитов (10) перед установкой крепежных лент (18). При установке крепежных лент (18), а точнее, при затягивании винтов (27), часть закрепляющей смолы (18а) будет предпочтительно проталкиваться в зазоры между магнитами (10) и крепежными лентами (18). Полимеризация таким образом распространенной закрепляющей смолы (18а) способствует техническому обслуживанию и защите формируемого узла.

Фиг. 17 иллюстрирует эффект гашения пульсаций крутящего момента, полученный с устройством в соответствии с изобретением.

Кривые, показанные на графике по фиг. 17, отображают индукцию, вырабатываемую в зазоре между магнитами (10) по трем разным сценариям.

Прерывистые линии использованы для того, чтобы показать случай ротора, не содержащего крепежных лент для удерживания магнитов (10), которые просто крепятся к каркасу (9) путем склеивания. Магниты (10) имеют форму параллелепипеда и содержат вертикальные боковые стороны.

В этом, первом случае индукция при движении несущей магниты подвижной части обращается резко. Генерируемый таким образом крутящий момент имеет высокий уровень пульсаций, вызванных резким переходом от одной полярности к другой.

Пунктирные линии используются для того, чтобы показать случай ротора, магниты (10) которого удерживаются крепежной лентой (18) с боковыми наклонными краями (22).

Следует отметить, что в этом случае обращение значительно смягчается, что сильно снижает уровень пульсаций крутящего момента. Однако при движении ротора имеются значительные участки, где индукция не находится в максимуме. Средний крутящий момент сильно уменьшается, что ухудшает общую производительность машины в высокой степени неблагоприятным образом.

Однако при движении ротора имеются значительные участки, где индукция не находится в максимуме. Средний крутящий момент сильно уменьшается, что ухудшает общую производительность машины в высокой степени неблагоприятным образом.

Третий случай, показанный сплошной линией, соответствует ротору, магниты (10) которого удерживаются крепежной лентой (18) с округлыми боковыми краями (22) в соответствии с изобретением.

Далее было обнаружено, что инверсия происходит постепенно в течение ограниченного промежутка времени. Это преимущественно способствует сохранению высокого среднего крутящего момента и в то же время уменьшает пульсации крутящего момента.

Очевидно, что изобретение не ограничивается предпочтительными вариантами осуществления, описанными выше и проиллюстрированными на различных фигурах; специалист в данной области техники может вносить в него многочисленные изменения и создавать другие варианты без отступления от объема или пределов изобретения, определяемых формулой изобретения.

станина машины — это… Что такое станина машины?

- станина машины

- engine bed

Большой англо-русский и русско-английский словарь. 2001.