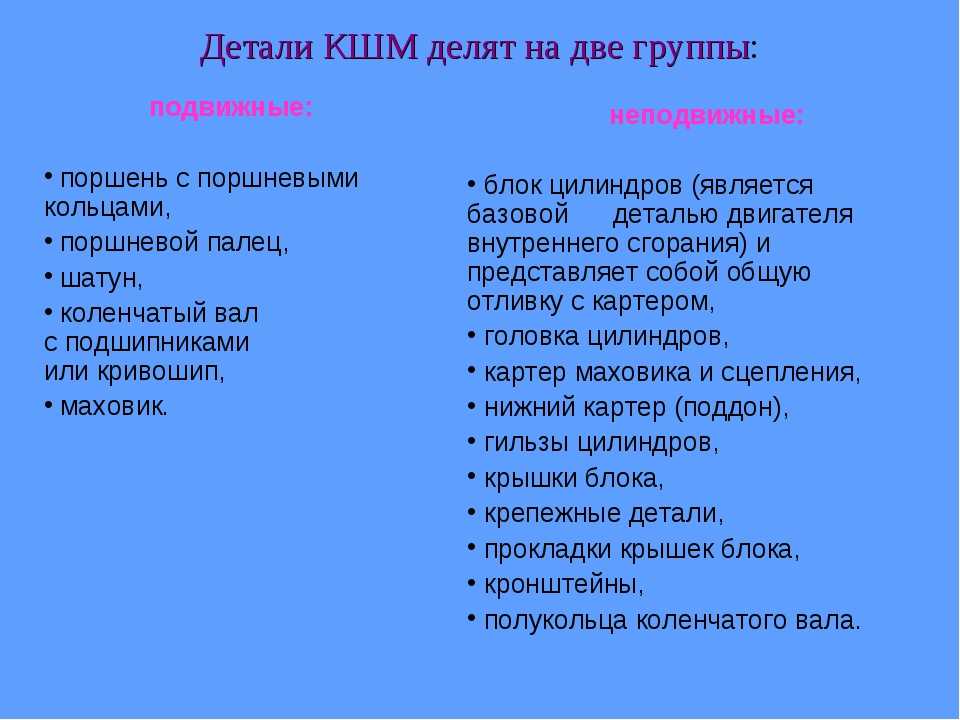

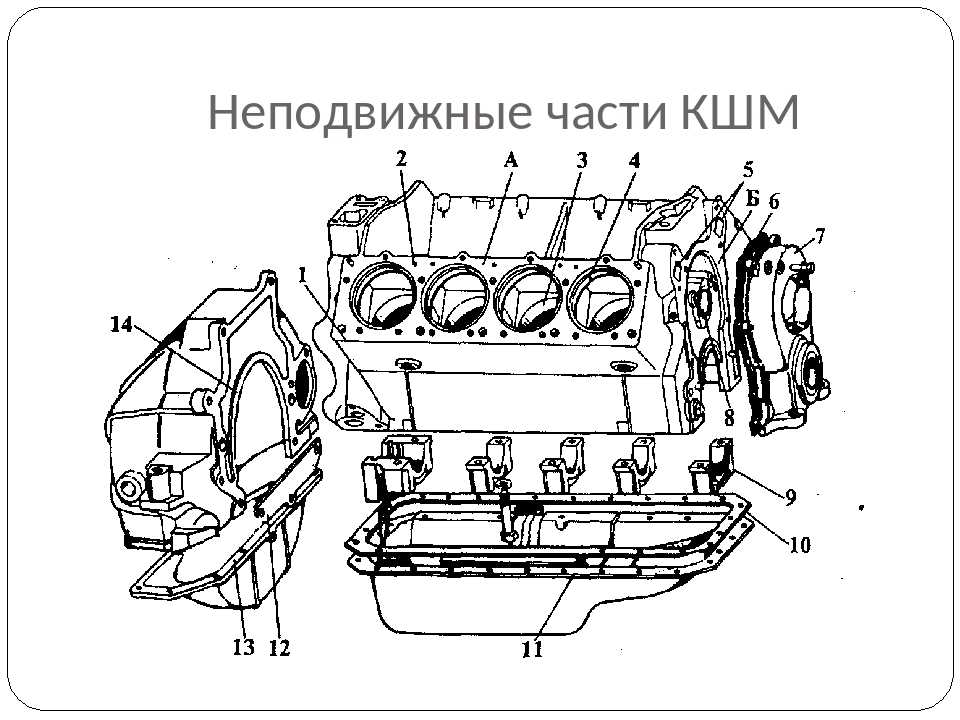

Неподвижные детали КШМ

Блок картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся практически все навесные агрегаты и приборы, обеспечивающие работу двигателя.

Коренные подшипникиДля коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

МаховикМаховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала и течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиски с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

|

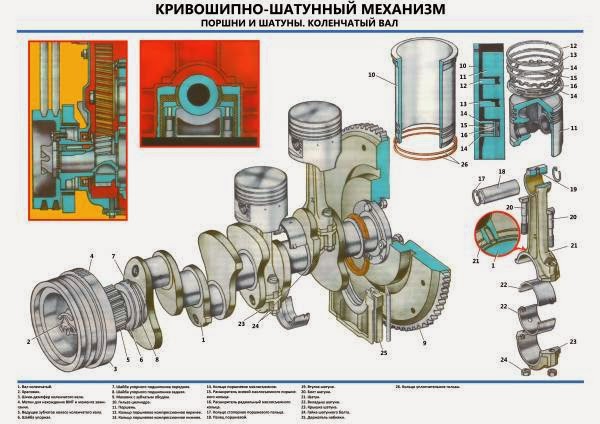

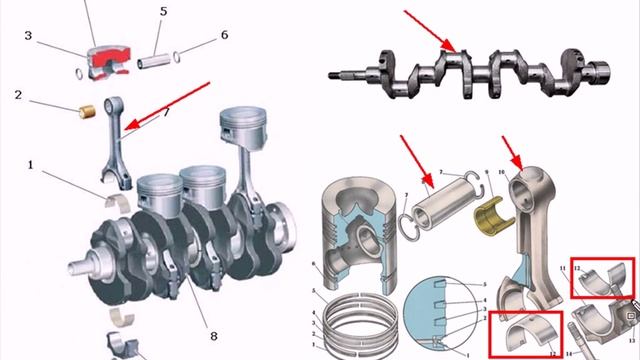

Подвижные детали КШМ

|

а — V- образного карбюраторного двигателя; 6 — V-образного дизельного двигателя; в — соединение головки блока цилиндров, гильзы и блока цилиндров двигателя KaМA3-740; 1- крышка блока распределительных зубчатых колес; 2 — прокладка головки блока цилиндров; 3 — камера сгорания, 4 — головка блока цилиндров, 5 — гильза цилиндра; 6 и 19 — уплотнительные кольца, 7 — блок цилиндров; 8 — резиновая прокладка; 9 — головка блока цилиндров; 10 -прокладка крышки; 11 — крышка головки блоки цилиндров; 12 и 13 — болты крепления крышки и головки блока цилиндров; 14 — патрубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного подшипника: 17 — болт крепления крышки коренного подшипника; 17 — стопорное кольцо: 20 — стальная прокладка головки блока цилиндров.

Блок-картер отливают из легированного чугуна или алюминиевых сплавов.

Блок-картер разделен на дне части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждающей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия пол коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и припадочные поверхности крепления деталей и приборов.

|

Расположение цилиндров двигателя

|

Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий ЦИКЛ, Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Для повышения износостойкости верхней част цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют пеганки из специального износостойкого чугуна» запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм. высота 40—50 мм. используемый материал — аустенитный чугун.

|

Гильзы цилиндров КАМАЗ

|

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки.

Первый способ применяется для постановки гильзы в алюминиевые, в юрой — в чугунные блоки.

Для уплотнения нижнего центрирующего пояска «мокрых» гильз применяют резиновые кольца гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой под горне нон плоскостью буртика.

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминисвого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд.

Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющую

Для уплотнения стыка головки блока цилиндров и блока цилиндров применяю) сталеасбестовую уплотняющуюпрокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях послушного охлаждения головки блока цилиндров делают ребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера закрывает KШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при лвижении автомобиля по неровным дорогам,

Привалочная поверхность, стыкующаяся с блок-картером, имеет от-бортовку металла и усиливается для придания жесткости стальной полосой, приваренной по периметру. В нижней точке поддона приваривается бобышка с резьбовым отверстием, которое закрывают пробкой с магнитом для улавливания металлических продуктов износа, образующихся вследствие изнашивания двигателя.

Неподвижные детали кривошипно-шатунного механизма Камаз 4310

Неподвижные детали кривошипно-шатунного механизма Камаз 4310

Блок цилиндров является корпусом (остовом) двигателя, в котором размещаются и работают подвижные детали всех механизмов и систем двигателя. К нему также крепятся практически все навесные агрегаты и приборы.

Элементы блока воспринимают действующие в двигателе при осуществлении рабочего процесса силы давления газов и неуравновешенные инерционные нагрузки. Он подвержен значительному и неравномерному нагреву. Под влиянием механических нагрузок и термических напряжений блок может деформироваться, в связи с чем приданные ему при изготовлении форма и размеры искажаются. Последнее нарушает нормальное взаимодействие элементов механизма, становится возможным перекос и защемление подвижных деталей, приводящие к увеличению трения и интенсификации изнашивания.

Следует также иметь в виду, что искажение макрогеометрии может произойти вследствие монтажных напряжений, если при сборке двигателя не соблюдаются установленный порядок и моменты затяжки резьбовых соединений. Недопустимые деформации блока происходят при заправке предварительно прогретого двигателя холодной охлаждающей жидкостью, а также при замерзании воды в рубашке охлаждения. В связи с этим элементы блока должны быть связаны между собой в общую жесткую систему во избежание недопустимых деформаций отдельных звеньев.

Недопустимые деформации блока происходят при заправке предварительно прогретого двигателя холодной охлаждающей жидкостью, а также при замерзании воды в рубашке охлаждения. В связи с этим элементы блока должны быть связаны между собой в общую жесткую систему во избежание недопустимых деформаций отдельных звеньев.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Блок представляет собой жесткую отливку из серого чугуна с небольшим количеством легирующих добавок (хром, никель).

Для повышения прочности он подвергнут искусственному старению, что позволяет свести к минимуму деформации блока в эксплуатации.

Блок цилиндров имеет V-образную конструкцию с углом развала 90°. Левый ряд цилиндров смещен относительно правого на 29,5 мм. Это вызвано тем, что на одной шатунной шейке коленчатого вала устанавливаются два шатуна.

Блок цилиндров составляет одно целое с верхней частью картера. Блок разделен поперечными перегородками, которые в нижней части заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала. На обработанные площадки поперечных перегородок устанавливаются крышки коренных опор, после чего осуществляется их расточка. Поэтому они невзаимозаменяемы и устанавливать их при сборке необходимо в свои гнезда и определенной стороной. Для этого на крышках и блоке выбиты номера (1, 2, 3, 4, 5), соответствующие номеру коренной опоры (нумерация с передней части двигателя), а для определения принадлежности крышки данному блоку выбиты метки спаренности.

Блок разделен поперечными перегородками, которые в нижней части заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала. На обработанные площадки поперечных перегородок устанавливаются крышки коренных опор, после чего осуществляется их расточка. Поэтому они невзаимозаменяемы и устанавливать их при сборке необходимо в свои гнезда и определенной стороной. Для этого на крышках и блоке выбиты номера (1, 2, 3, 4, 5), соответствующие номеру коренной опоры (нумерация с передней части двигателя), а для определения принадлежности крышки данному блоку выбиты метки спаренности.

Рис. 10. Блок цилиндров

Для предотвращения проворачивания вкладышей в разъеме постелей выполнены углубления, в которые входят выступы вкладышей. Крышки коренных опор крепятся двумя болтами, которые затягиваются моментом 210…235 Н-м (21…23,5 кгс-м).

С целью повышения жесткости нижней части блока боковые стенки его стягиваются с крышками коренных опор болтами-стяжками. Момент затяжки 82…92 Н-м (8,2…9,2 кгс-м).

В пятой коренной опоре (задней) с обеих сторон выполнены кольцевые проточки, предназначенные для установки двух пар полуколец. От проворачивания полуколец в крышке предусмотрены углубления.

На поверхностях цилиндровой части блока, которые служат привалочными плоскостями для головок цилиндров, имеются отверстия для подвода охлаждающей жидкости, для прохода штанг толкателей, пароотводящее отверстие и запрессованы штифты для фиксации головок цилиндров. В одном из штифтов выполнен канал для подвода масла в головку цилиндра к стойке осей коромысел.

Передний и задний торцы блока обработаны перпендикулярно к оси расточек под коренные подшипники. Для точной установки передней крышки и картера маховика запрессовано по два установочных штифта.

На переднем торце блока предусмотрены гнездо для установки водяного насоса и каналы для подвода охлаждающей жидкости к левому и правому рядам цилиндров.

Справа в передней картерной части обработана площадка для крепления масляного фильтра и выполнены каналы для подвода масла к масляному фильтру и отвода от него в главную масляную магистраль.

Снизу с правой стороны разъема имеются площадка для крепления масляного насоса и каналы для подвода масла от нагнетающей и радиаторной секций масляного насоса.

В развале блока выполнены площадки для крепления топливного насоса высокого давления.

В верхней части картерных перегородок выполнены расточки под подшипники распределительного вала.

В перегородках картерной части просверлены каналы для подвода масла из главной масляной магистрали к подшипникам коленчатого и распределительного валов, топливному насосу высокого давления, полнопоточному масляному фильтру, гидромуфте привода вентилятора, компрессору, а также канал для подвода смазки к фильтру центробежной очистки масла.

Цилиндровая часть блока является одновременно и стенкой рубашки охлаждения, образующей защитный пояс вокруг цилиндровых гнезд. Каждое цилиндровое гнездо имеет два точных соосных цилиндрических отверстия, выполненных в верхней и нижней частях блока.

В цилиндровые гнезда блока вставляются гильзы цилиндров. Внутренняя часть гильзы, ограниченная с одной стороны головкой цилиндра, а с другой днищем поршня, образует объем, где осуществляется рабочий цикл двигателя. Стенки гильз цилиндров служат направляющими для поршня при его возвратно-поступательном движении. Характеризуя условия работы гильзы, следует прежде всего отметить, что движение поршня относительно ее рабочей поверхности (так называемое зеркало цилиндра) сопровождается трением и вызывает изнашивание. Если диаметральный износ и геометрические искажения зеркала гильзы превысят предельные значения, то герметизация рабочей полости нарушается, происходит ухудшение пусковых свойств двигателя, значительно увеличивается расход масла и снижается мощность двигателя.

Внутренняя часть гильзы, ограниченная с одной стороны головкой цилиндра, а с другой днищем поршня, образует объем, где осуществляется рабочий цикл двигателя. Стенки гильз цилиндров служат направляющими для поршня при его возвратно-поступательном движении. Характеризуя условия работы гильзы, следует прежде всего отметить, что движение поршня относительно ее рабочей поверхности (так называемое зеркало цилиндра) сопровождается трением и вызывает изнашивание. Если диаметральный износ и геометрические искажения зеркала гильзы превысят предельные значения, то герметизация рабочей полости нарушается, происходит ухудшение пусковых свойств двигателя, значительно увеличивается расход масла и снижается мощность двигателя.

На двигателе КамАЗ-740 установлены гильзы мокрого типа (наружная поверхность гильзы омывается охлаждающей жидкостью), легкосъемные, отлитые из специального чугуна. Рабочая поверхность закаливается токами высокой частоты и обработана для получения специальной поверхности, имеющей вид сетки. Глубина впадин 2,5…2,7 мкм. Такая поверхность способствует приработке и уменьшает вероятность задира, так как увеличивается маслоемкость рабочей поверхности.

Глубина впадин 2,5…2,7 мкм. Такая поверхность способствует приработке и уменьшает вероятность задира, так как увеличивается маслоемкость рабочей поверхности.

В верхней части гильзы выполнен бурт, нижней плоскостью которого гильза устанавливается на соответствующий упорный торец блока цилиндров. На торце бурта имеется выступ, предохраняющий прокладку головки цилиндра от непосредственного воздействия на нее горячих газов, и для лучшего обжатия прокладки головки цилиндра выполнена специальная проточка. Центрирование гильзы в отверстии блока осуществляется верхним и нижним цилиндрическими поясами. Нижняя часть гильзы изготовлена на конус, что предотвращает захват уплотнитель-ных колец при установке ее в блок. В средней части цилиндра между гильзой и блоком образуется пространство (рубашка охлаждения), по которому циркулирует охлаждающая жидкость.

Для предотвращения утечки охлаждающей жидкости нижний пояс гильзы уплотняется двумя кольцами из силиконовой резины, установленными в проточки блока, а верхний — резиновым кольцом, поставленным под бурт.

Рис. 11. Головка цилиндра с клапанами в сборе:

1 — головка цилиндра; 2 — прокладка крышки головки: 3 — болт крепления крышки; 4 — крышка головки цилиндра; 5 — болт крепления головки; 6 — втулка; 7 — выпускной клапан; 8 — седло клапана; 9 — направляющая втулка клапана; 10 — шайба пружин клапана; 11 — наружная и внутренняя пружины клапана; 12 — тарелка пружин клапана; 13 — втулка тарелки; 14 — сухарь клапана; 15 — уплотнительная манжета; 16 — впускной клапан

Голозки цилиндров (рис. 11) отлиты из алюминиевого сплава. На каждый цилиндр устанавливается отдельная головка. Головка крепится к блоку цилиндров четырьмя болтами. Нижняя поверхность головки шлифуется. Головка центрируется на привалочной поверхности блока цилиндров двумя фиксирующими штифтами, запрессованными в блок. В головке цилиндров выполнены впускные и выпускные каналы. Впускной канал имеет тангенциальную форму, что обеспечивает завихрение поступающего воздуха, а следовательно, лучшее смесеобразование. Впускной и выпускной каналы выведены на противоположные боковые стенки головки и через прокладки соединяются с соответствующими трубопроводами. В привалочной плоскости выполнены гнезда для впускного и выпускного клапанов, в которые запрессованы седла клапанов. В тело головки запрессованы направляющие клапанов. Рабочие фаски седел клапанов окончательно обрабатываются после запрессовки и развертки направляющих клапанов.

Впускной и выпускной каналы выведены на противоположные боковые стенки головки и через прокладки соединяются с соответствующими трубопроводами. В привалочной плоскости выполнены гнезда для впускного и выпускного клапанов, в которые запрессованы седла клапанов. В тело головки запрессованы направляющие клапанов. Рабочие фаски седел клапанов окончательно обрабатываются после запрессовки и развертки направляющих клапанов.

Рис. 12. Уплотнение газового стыка:

а — с прокладкой; б — беспрокладочное; 1 — стальная прокладка головки цилиндра; 2 — опорное кольцо; 3 — головка цилиндра; 4 — уплотнительное кольцо газового стыка; 5, 8, 12 — уплотнительные кольца; 6, 11 — блок цилиндров; 7, 10 — уплотнительная прокладка головки цилиндра; 9, 13 — гильза цилиндра

Для повышения долговечности головки и надежности уплотнения газового стыка в привалочной плоскости запрессовано стальное кольцо. Свободное внутреннее пространство головки образует жидкостную рубашку для охлаждения головки при работе двигателя. Охлаждающая жидкость поступает в головку цилиндра из блока через два отверстия, а отводится от головки через прямоугольный канал со стороны впускного трубопровода. В этом месте на боковой плоскости головки предусмотрены фланцы и резьбовые отверстия для крепления отводящей трубы.

Охлаждающая жидкость поступает в головку цилиндра из блока через два отверстия, а отводится от головки через прямоугольный канал со стороны впускного трубопровода. В этом месте на боковой плоскости головки предусмотрены фланцы и резьбовые отверстия для крепления отводящей трубы.

В головке цилиндра выполнена полость для установки форсунки, запрессован упорный штифт скобы крепления форсунки и ввернута шпилька. В верхней части головки при помощи двух шпилек крепится стойка с осями коромысел. Для фиксации стойки используются два штифта, запрессованных в головку цилиндра.

Сверху головка цилиндра закрыта крышкой, изготовленной из алюминиевого сплава. Уплотнение стыка головки и крышки обеспечивается резинопробковой прокладкой.

Уплотнение газового стыка между торцем гильзы цилиндра и головкой осуществляется прокладкой из листовой стали, которая вдавливается в фасонную выточку гильзы (рис. 12, а) стальным кольцом, запрессованным в головку.

Привалочные плоскости блока и головки цилиндра уплотняются резиновой прокладкой.

С октября 1984 г. внедрено беспрокладочное уплотнение газового стыка (рис. 12,6). Герметичность газового стыка обеспечивается высокой точностью обработки поверхностей кольца и гильзы цилиндра. Для компенсации микронеровностей сопряжений на привалочную поверхность кольца нанесено свинцовистое покрытие. Уплотнение перепускных каналов для охлаждающей жидкости осуществляется уплотнительными кольцами из резины, устанавливаемыми в отверстия головки цилиндра.

Рис. 13. Картер маховика:

1 — картер маховика; 2 — отверстие для установки сальника коленчатого вала; 3 — опорная площадка для установки кронштейна; 4 — отверстие для установки вала привода топливного насоса высокого давления с шестерней в сборе; 5 — отверстие для установки опоры привода управления коробкой передач; 6 — фиксатор маховика; 7 — крышка опоры привода управления коробкой передач; 8 — крышка подшипника вала привода ТНВД; 9 — сальник коленчатого вала

Основной неисправностью головки блока при эксплуатации автомобиля является нарушение герметичности стыка между гильзой цилиндра и головкой блока из-за слабой или неравномерной затяжки гаек крепления головки, повреждения прокладки, длительной работы двигателя с перегрузкой или перегрева двигателя.

Внешним признаком этих неисправностей, как правило, будет снижение мощности двигателя.

Картер маховика изготовлен из алюминиевого сплава и крепится болтами к заднему торцу блока цилиндров через уп-лотнительную прокладку из паронита. Точная фиксация сопрягаемых деталей осуществляется двумя штифтами, запрессованными в блок цилиндров. Момент затяжки болтов крепления картера маховика 90…100 Н-м (9…11 кгс-м).

С левой стороны в картере маховика предусмотрено отверстие для установки стартера. В середине нижней части картера (рис. 13) имеется отверстие под сальник коленчатого вала. В картере маховика размещены некоторые узлы привода агрегатов двигателя. Так, в верхней части размещается вал с шестерней привода топливного насоса высокого давления (ТНВД), шестерня привода компрессора и насоса гидроусилителя руля, выполнены две расточки: в центре — под крышку подшипника вала привода ТНВД, слева — под валик привода механизма переключения коробки передач. Вверху на нижней части картера маховика справа установлены сапун, фиксатор маховика и мас-лозаливная горловина.

Передняя крышка блока отлита из алюминиевого сплава. Она крепится болтами к переднему торцу картера через паронитовую прокладку. Точная установка обеспечивается двумя центрирующими штифтами, запрессованными в блок. В крышке также располагаются узлы привода агрегатов. В передней части крышки имеется расточка для прохода ведомого вала гидромуфты, вала привода генератора и водяного насоса. С правой стороны крышки крепится масляный фильтр центробежной очистки масла. Справа и слева крепятся кронштейны передней опоры двигателя.

12 (Кривошипно-шатунный механизм с одним ползунком (деталь -1))

Лекция — 12 (Одноползунковый кривошипно-шатунный механизм (часть -1))

Одноместный

кривошипно-шатунный механизм состоит из четырех звеньев, трех поворотных пар и

одна скользящая пара. Он был разработан сэром Джеймсом Уаттом.

Он был разработан сэром Джеймсом Уаттом.

Имеет четыре инверсии, которые перечислены ниже —

- Первая инверсия (фиксированный цилиндр)

- Вторая инверсия (фиксированный кривошип)

- Третья инверсия (фиксированный шатун)

- Четвертая инверсия (фиксированный ползунок)

В первой инверсии цилиндр будет зафиксирован. Его также называют базовой инверсией.

Примеры —

В на рисунке ниже показан механизм двигателя внутреннего сгорания там. Здесь звено 1 (цилиндр) неподвижно, звено 2 (кривошип) вращается, звено 3 (шатун) находится в общем движении, а звено 4 (поршень) в скользящее движение.

В

в этом случае поршень — это наш вход, а кривошип — наш выход, что означает, что мы

дают возвратно-поступательное движение на входе и получают вращение на выходе.

Это

механизм можно использовать и в противоположном направлении, и в этом случае

механизм стал компрессором. В компрессоре мы даем ввод как

вращение и получение выходного сигнала в виде возвратно-поступательного движения.

В компрессоре мы даем ввод как

вращение и получение выходного сигнала в виде возвратно-поступательного движения.

Другим примером кривошипно-шатунного механизма с одним ползунком является двигатель внешнего сгорания, как показано на рисунке ниже:

Здесь

звено 1 (цилиндр) неподвижно, звено 2 (кривошип) вращается, звено 3

(шатун) находится в общем движении, а звено 4 совершает возвратно-поступательное движение

движение. Здесь наше звено 4 — это поршень, поршневой шток и крейцкопф, потому что они

являются производителем как единое целое. Нет соединения между поршнем,

поршневой шток и крейцкопф.

В этом случае также вводится возвратно-поступательное движение и выводится вращение.

Если кривошип кривошипно-шатунного механизма с одним ползунком зафиксирован, это называется второй инверсией.

Практический

примеры второй инверсии — это быстрое возвратное движение

механизм и вращающийся механизм двигателя внутреннего сгорания.

- МЕХАНИЗМ БЫСТРОГО ВОЗВРАТА WHITWORTH

В этом механизме время, затрачиваемое на рабочий ход, равно больше по сравнению со временем, затрачиваемым на обратный ход, и поэтому называется механизмом быстрого возврата. Уитворт — ученый, который открыл этот механизм.

В

звено механизма 1 — шлицевая планка, звено 2 — кривошип, который фиксируется,

звено 3 является приводным кривошипом, а звено 4 — ползуном, который скользит внутри

планка с прорезями. R1 и R2 — расстояние, пройденное Рамом по прямой.

Расстояние между R1 и R2 равно расстоянию между P1 и P2.

ХОД (P1 P2) = 2 (DP)

Здесь «β» — угол обратного хода, а «α» — угол режущего хода. Угол обратного хода всегда будет меньше угла режущего хода из-за быстрого обратного движения.

Быстрый

Коэффициент возврата определяется как отношение времени, затрачиваемого на рабочий ход, к

время, затрачиваемое на обратный ход. Коэффициент быстрой окупаемости всегда будет

больше 1.

Коэффициент быстрой окупаемости всегда будет

больше 1.

- РОТАЦИОННЫЙ МЕХАНИЗМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

В этом механизме, когда горение происходит внутри цилиндр, в первую очередь вход поступает на поршень в виде силы. Теперь это усилие передается на шатун, а затем на кривошип, но кривошип зафиксирован, что заставляет шатун и поршень вращаться из-за какой блок цилиндров вращается, и мы получаем результат в виде вращения. Его также называют движком gnome. Этот механизм используется в самолеты, где воздушные винты установлены на блоках цилиндров.

Популярные посты из этого блога

Лекция-8 (давление внутри капли жидкости, пузырька и струи жидкости)

Привет, ребята, прежде чем читать эту лекцию, прежде всего, вы должны прояснить свои представления о поверхностном натяжении. Вот почему я рекомендую вам сначала пройти Лекцию — 5 . Давление внутри капли жидкости Здесь мы рассчитаем манометрическое давление (P манометр ). Манометрическое давление — это давление, измеренное с учетом того, что атмосферное давление равно нулю. Мы подробно обсудим все виды давления в моих следующих лекциях. Позвольте мне прояснить одну вещь: есть разница между каплей воды и пузырем. Капля воды заполнена водой изнутри, а снаружи присутствует атмосфера, тогда как в пузырьке внутри жидкой пленки также присутствует воздух и, конечно, вне жидкой пленки пузырька присутствует воздух. Помните, мы считаем, что атмосферное давление равно нулю. На Каплю Воды действуют две силы: одна созидательная, а другая разрушительная. Капля воды образуется при равновесии обеих этих сил. Давление изнутри капли воды w

Вот почему я рекомендую вам сначала пройти Лекцию — 5 . Давление внутри капли жидкости Здесь мы рассчитаем манометрическое давление (P манометр ). Манометрическое давление — это давление, измеренное с учетом того, что атмосферное давление равно нулю. Мы подробно обсудим все виды давления в моих следующих лекциях. Позвольте мне прояснить одну вещь: есть разница между каплей воды и пузырем. Капля воды заполнена водой изнутри, а снаружи присутствует атмосфера, тогда как в пузырьке внутри жидкой пленки также присутствует воздух и, конечно, вне жидкой пленки пузырька присутствует воздух. Помните, мы считаем, что атмосферное давление равно нулю. На Каплю Воды действуют две силы: одна созидательная, а другая разрушительная. Капля воды образуется при равновесии обеих этих сил. Давление изнутри капли воды w

Читать далее

Лекция — 15 (Механическое преимущество, эффективность механизма, рычажный механизм)

Механическое преимущество Определяется как отношение силы, создаваемой машиной, к приложенной к ней силе, используемое при оценке производительности машины. Комбинация системы шкивов показана на рисунке ниже. Здесь для подъемной загрузки требуется усилие F, но усилие, прикладываемое к системе, в 8 раз меньше, что является хорошим примером механического преимущества. Для вышеуказанной системы механическое преимущество равно 8 Механическое преимущество = нагрузка / усилие Механическое преимущество для линейного движения равно — Механическое преимущество для углового движения равно — Эффективность системы или механизма Эффективность системы определяется как отношение выходной мощности к входной мощности. ЗАДАЧА — Выяснить механическое преимущество данного механизма со 100% КПД. Решение — В смысле угловой скорости Это означает, что вышеописанный механизм является слишком угловым. Перекидной механизм Механизм, механическое преимущество которого настолько велико, что приближается к 9.0019

Комбинация системы шкивов показана на рисунке ниже. Здесь для подъемной загрузки требуется усилие F, но усилие, прикладываемое к системе, в 8 раз меньше, что является хорошим примером механического преимущества. Для вышеуказанной системы механическое преимущество равно 8 Механическое преимущество = нагрузка / усилие Механическое преимущество для линейного движения равно — Механическое преимущество для углового движения равно — Эффективность системы или механизма Эффективность системы определяется как отношение выходной мощности к входной мощности. ЗАДАЧА — Выяснить механическое преимущество данного механизма со 100% КПД. Решение — В смысле угловой скорости Это означает, что вышеописанный механизм является слишком угловым. Перекидной механизм Механизм, механическое преимущество которого настолько велико, что приближается к 9.0019

Читать далее

Лекция — 11 (Угол передачи в четырехзвенном механизме)

Угол между соединительным звеном и выходным звеном в четырехзвенном механизме называется углом передачи. Он представлен как « μ ». На данном рисунке рассмотрим угол между звеном AO и звеном OC (фиксированное звено) обозначен ‘ θ’. Предположим, что длина звена OC равна «a», длина звена OA равна «b», длина AB равна «c», а длина BC равна «d». По закону косинуса получаем — Теперь μ будет разным для разных значений θ. μ будет максимальным для θ = 180 градусов и минимальным для θ = 0 градусов. Задача 1. Рассчитайте максимальное и минимальное значение угла передачи для следующего механизма. Длина звена ОС 5 см, длина звена АО 1 см, длина звена АВ 4 см, длина звена ВС 3 см. Решение 1. Чтобы рассчитать минимальное значение угла передачи, наблюдайте за механизмом, когда θ = 0 градусов. Чтобы рассчитать максимальное значение угла передачи, наблюдайте за механизмом, когда θ = 180 градусов

Он представлен как « μ ». На данном рисунке рассмотрим угол между звеном AO и звеном OC (фиксированное звено) обозначен ‘ θ’. Предположим, что длина звена OC равна «a», длина звена OA равна «b», длина AB равна «c», а длина BC равна «d». По закону косинуса получаем — Теперь μ будет разным для разных значений θ. μ будет максимальным для θ = 180 градусов и минимальным для θ = 0 градусов. Задача 1. Рассчитайте максимальное и минимальное значение угла передачи для следующего механизма. Длина звена ОС 5 см, длина звена АО 1 см, длина звена АВ 4 см, длина звена ВС 3 см. Решение 1. Чтобы рассчитать минимальное значение угла передачи, наблюдайте за механизмом, когда θ = 0 градусов. Чтобы рассчитать максимальное значение угла передачи, наблюдайте за механизмом, когда θ = 180 градусов

Читать далее

Кривошипный механизм Камаз

Кривошипный механизм является основным рабочим механизмом двигателя. Он преобразует возвратно-поступательное движение поршня, воспринимающего силу давления расширяющихся газов, во вращательное движение коленчатого вала

Элементы кривошипно-шатунного механизма можно условно разделить на две группы: неподвижные и подвижные.

К неподвижным элементам механизма относятся цилиндры, головки цилиндров, картер с подшипниками коленчатого вала и соединительные детали. Все это образует корпус двигателя.

Подвижные элементы механизма: поршни с кольцами и поршневыми пальцами, шатуны с подшипниками, коленчатый вал с маховиком.

Блок цилиндров (рис. 1.) представляет собой жесткую моноблочную V-образную конструкцию, отлитую из чугуна за одно целое с верхней частью картера.

Высокая жесткость блока обеспечивается разделением картерного пространства на отдельные отсеки поперечными перегородками с силовыми ребрами и низким расположением плоскости разъема с масляным поддоном (значительно ниже оси коленчатого вала).

В верхней части блока под углом 90° расположены два ряда гнёзд цилиндров для вставных втулок с привалочными поверхностями под головки цилиндров.

Левый ряд цилиндров смещен вперед на 29,5 мм относительно правого ряда, что обусловлено установкой двух нижних головок шатунов на общую шатунную шейку коленчатого вала.

По всей высоте цилиндров выполнены каналы для охлаждающей жидкости, что обеспечивает интенсивный отвод тепла от гильз цилиндров, что улучшает охлаждение поршней и поршневых колец.

Водяные рубашки блока цилиндров и головок сообщаются через специальные отверстия в смежных плоскостях, уплотненные резиновыми кольцами.

В картерной части блока расположена система каналов подвода масла из центральной магистрали к подшипникам коленчатого и распределительного валов, детали привода газораспределительного механизма, масляный фильтр, центробежный фильтр, компрессор и топливный насос высокого давления.

Гнезда в блоке вкладышей коренных подшипников рассчитываются вместе с крышками, поэтому крышки не взаимозаменяемы и устанавливаются в строго фиксированном положении.

Картерная часть блока соединяется с крышками коренных подшипников поперечными стяжными болтами.

Внутри и снаружи блока цилиндров расположены детали кривошипно-шатунного и газораспределительного механизмов, сборочные единицы (агрегаты) и системы двигателя, а также опоры, крепящие двигатель к раме автомобиля.

Днище блока цилиндров закрыто поддоном, который также служит резервуаром для масла.

Во избежание чрезмерного наддува или разрежения внутри картера на блоке установлен сапун.

Гильзы цилиндров легкосъемные, изготовлены из специального чугуна с перлитной структурой методом центробежного литья и объемно закалены токами высокой частоты для повышения износостойкости.

Внутренняя поверхность втулки плоско-хонингована до получения редкой сети микротрещин, расположенных под углом к оси втулки.

Эта обработка помогает удерживать масло во впадинах и улучшает приработку втулки.

Центрирование втулки в гнездах блока осуществляется с помощью верхнего и нижнего обработанных поясков.

В верхней части гильза имеет упорный буртик с выступами для установки на упорный торец блока цилиндров и надежное уплотнение газового стыка с головкой блока цилиндров.

Водяная полость между блоком и втулкой уплотнена резиновыми уплотнительными кольцами: в верхней части одно кольцо под буртик в канавке втулки, в нижней части два кольца в канавках втулки блокировать.