Как варить тонкий металл полуавтоматом. Полезная информация

Полуавтоматическая сварка металлов обычно происходит в защитной газовой среде. Благодаря этому получается прочный шов, не имеющий пор и устойчивый к коррозии. Такой метод подойдет для соединения деталей любой толщины, однако сварка тонкого металла полуавтоматом имеет ряд нюансов. Прежде чем приступить к работе, ознакомьтесь с полезной информацией.

Содержание

Сварочный полуавтомат: конструкция и технология

Аппарат для полуавтоматической сварки состоит из следующих компонентов:

Технология сварки включает в себя использование защитных газов. Ацетилен, водород, пиролизный, коксовый, природные газы вытесняют собой те компоненты окружающей среды, которые могут значительно ухудшить качество соединения.

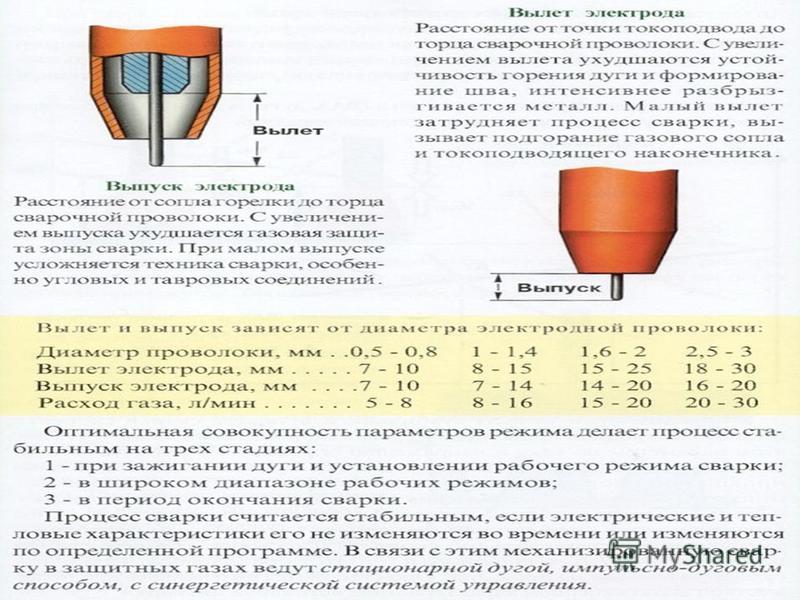

Перед началом работы выставляется сила тока, которая зависит от толщины свариваемых поверхностей, а также скорость подачи электрода и расхода защитного газа. Проверяется количество газа в баллоне, подлежащие соединению металлы очищаются от грязи, лака, краски и т. д. Затем, открутив вентиль подачи газа, можно зажигать дугу и начинать сваривание. Чтобы проволока поступила в зону сварки, достаточно нажать кнопку «пуск». В процессе расходный материал должен располагаться перпендикулярно к детали.

д. Затем, открутив вентиль подачи газа, можно зажигать дугу и начинать сваривание. Чтобы проволока поступила в зону сварки, достаточно нажать кнопку «пуск». В процессе расходный материал должен располагаться перпендикулярно к детали.

Что и какими методами можно сваривать полуавтоматом

сварка алюминия полуавтоматомНаиболее часто полуавтоматическая сварка применяется для сваривания листового металла – нержавеющей стали, алюминия, цветных металлов. Сварке подлежат изделия и из чугуна. Зная, как правильно варить черные металлы, можно приступать и к сварке цветных.

Без использования полуавтомата при соединении тонких металлов трудно представить услуги СТО, сборку и ремонт бытовых приборов, установку всевозможных ограждений, емкостей для сбора и нагрева воды на даче и т.д. В промышленных условиях (например, в автомобильной промышленности) полуавтоматическую сварку используют тогда, когда необходимо получить высокое качество шва.

Варить полуавтоматом машину или заменять участки поврежденных деталей можно стыковым методом, однако он требует некоторого опыта сварки. Соединение по готовым отверстиям стоит произвести там, где ставится заранее выкроенная заплатка. Сварка внахлест, при которой происходит точечное соединение поверхностей, доступна даже для новичков.

Соединение по готовым отверстиям стоит произвести там, где ставится заранее выкроенная заплатка. Сварка внахлест, при которой происходит точечное соединение поверхностей, доступна даже для новичков.

Плюсы и минусы сварки металла полуавтоматом

Полуавтоматическая сварка имеет ряд преимуществ:

- Подойдет для начинающих сварщиков.

- Нет необходимости постоянно удалять шлак из области сварного шва.

- Не требуется постоянно менять электроды.

- Металл при работе не разбрызгивается.

К минусам можно отнести:

- Невозможность использования аппарата в ветреных условиях: произойдет выдувание защитных газов из-под горелки.

- Газовый баллон делает конструкцию аппарата несколько громоздкой.

Подготовка прибора к сварке

зарядка полуавтомата проволокойПеред началом работ аппарат заправляется катушкой сварочной проволоки. С помощью механизма протяжки регулируется ее натяжение. Если посадочный диаметр катушки не соответствует, воспользуйтесь адаптером. Сняв сопло и наконечник, выведите проволоку из механизма примерно на 15 см, затем, установив детали на место, обрежьте лишнюю длину.

Сняв сопло и наконечник, выведите проволоку из механизма примерно на 15 см, затем, установив детали на место, обрежьте лишнюю длину.

Установите и зафиксируйте баллон с защитным газом. Удостоверьтесь, что сеть снабжена предохранителями, режим сварки выбран правильный, тип газа соответствует типу металла, в запасе имеются контактные наконечники и подающие ролики для проволоки. Механизм готов к работе.

Как самому настроить сварочный полуавтомат, можно узнать здесь.

Как варить тонкий металл полуавтоматической сваркой

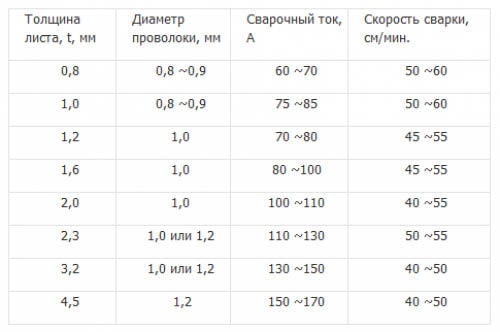

Зная, как правильно варить тонкие металлы, можно использовать сварку полуавтоматическим инвертором при ремонте автомобилей, изготовлении труб небольшого диаметра, емкостей для воды и т.д. Толщина свариваемого металла находится в пределах 0,2-4 миллиметров. Прежде всего, нужно выбрать правильную толщину электродов, поскольку электроды с толщиной более 4 мм будут гасить сварочную дугу. Чтобы она горела непрерывно, металл до 1 мм варят электродами 0,5 – 2 мм. При толщине деталей 1,5 – 2 мм электрод будет иметь диаметр 2 – 2,5 мм. Профессионалы рекомендуют варить полуавтоматом с электродами 2-3 мм.

При толщине деталей 1,5 – 2 мм электрод будет иметь диаметр 2 – 2,5 мм. Профессионалы рекомендуют варить полуавтоматом с электродами 2-3 мм.

Произвести сварку металла толщиной 1 мм и тоньше – довольно сложная задача, так как есть большая вероятность сквозного прожога шва. Чтобы избежать дефектов, нужно соединить металл электросваркой при помощи прихваток. Расстояние между ними должно быть 1,5 – 2 см. Затем производятся короткие швы. После каждого из них нужно выдерживать небольшую паузу, чтобы металл успел остыть. Длинное сварочное соединение можно получить, поочередно сваривая металлические поверхности. Кроме того, для охлаждения деталей используется медный или латунный лист, расположенный непосредственно за ними, а также обычный увлажненный текстиль, которым протирают поверхность между швов.

Как правильно варить металл, если вы новичок в сварке? Полуавтомат значительно упрощает работу, однако некоторые нюансы стоит все же учесть:

- необходимо правильно подобрать режим сварки.

- Соединение поверхностей происходит на пониженных токах (10-75 А).

- Скорость подачи проволоки гораздо ниже, чем при сварке толстых металлов.

- Движения горелкой должны быть равномерными, иначе не избежать наплыва сварочного валика или прожога детали.

- При точечной сварке соединять начинают с центра заготовки, расположенной снизу. Это позволяет избежать заливания металлом отверстия.

- Очистив поверхности от ржавчины, загрязнений, следов краски и обезжирив их, вы не только получите более прочный шов, но и избежите токсичных испарений. При очистке не стоит снимать большой слой металла.

- Угол между горелкой и зоной сварки должен составлять 45 градусов.

- Для получения полного провара сваривать рекомендуют с зазором.

- Присадочная проволока должна иметь продолжительный период плавления.

- Обязательно используйте защитную одежду.

- Предварительно почитайте рекомендации опытных сварщиков о том, как сварить тонкий металл.

точечный сварной шов полуавтоматомС охраной труда при сварке можно ознакомиться здесь.

Тонкий металл можно варить полуавтоматом в горизонтальном, вертикальном, потолочном, нижнем положениях. Последний способ пользуется большой популярностью. Многие начинающие сварщики задаются вопросом — как варить тонкий металл в вертикальном положении? Чтобы получить вертикальный шов, учитывают толщину свариваемого металла:

- До 3 мм. Варить полуавтоматом стоит сверху вниз.

- Более 3 мм. Сварка производится по направлению снизу вверх.

Как варить толстый металл при помощи полуавтомата

Предварительно осведомившись, какой толщины металл подлежит сварке, можно подготовить его к этому процессу по всем правилам. Сваривать толстый металл – детали с толщиной стенок более 4 мм – нужно, сняв фаску в предполагаемых местах соединения. Учтите, что можно это сделать с помощью газовой резки, но применяются также ручное и пневматическое зубила. Металлические листы с толщиной 5 – 15 мм оснащаются V-образными скосами, для деталей толщиной более 15 мм предполагается X-образный скос.

Металлические листы с толщиной 5 – 15 мм оснащаются V-образными скосами, для деталей толщиной более 15 мм предполагается X-образный скос.

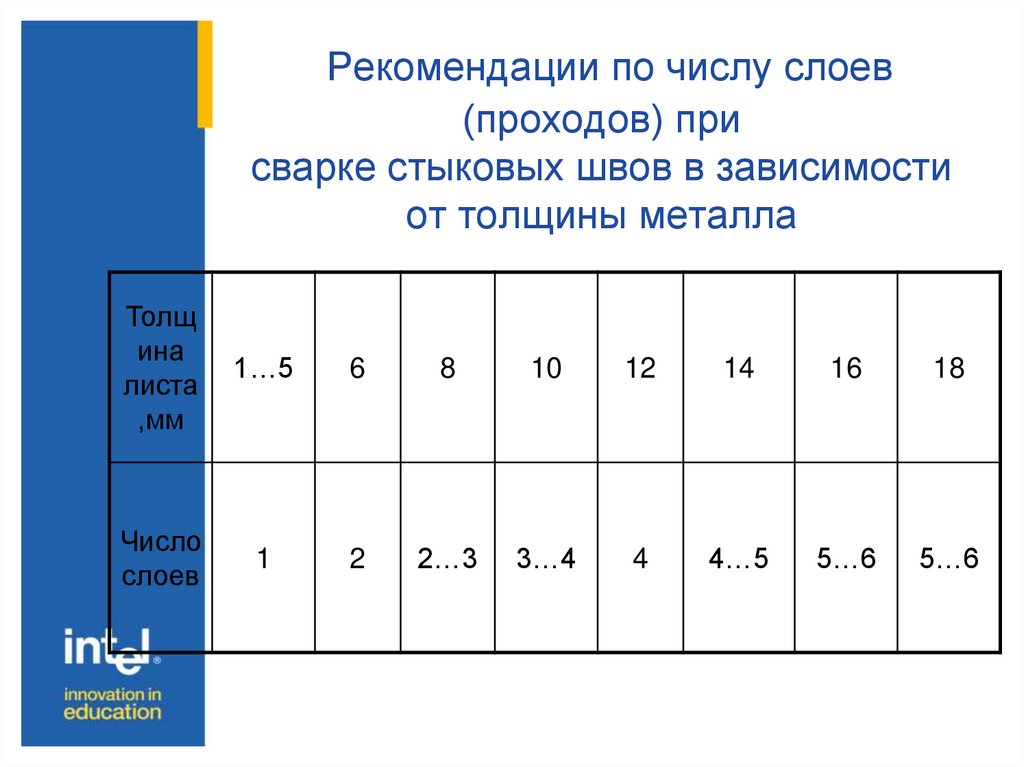

Шов при соединении толстых поверхностей, особенно при тавровых соединениях, необходимо упрочнять при помощи еще двух, расположенных на верхней и нижней его кромках. Дугой необходимо не вести вдоль прямой линии, но совершать зигзагообразные или возвратно-поступательные движения. Металл шва должен заходить на поверхность изделия на ширину, равную толщине этой детали. Для получения надежного соединения чаще всего используют сварку каскадом или горкой.

При сварке толстого металла есть высокая вероятность, что повредится антикоррозийное покрытие детали. Поэтому после сварки деталь нужно обработать специальными составами. Если же она изготовлена из низколегированной стали, то не помешает предварительный подогрев. Термическая обработка размягчит изделие, подготовив его к дальнейшим работам.

Как варить толстый металл, сохранив первоначальные качества детали? Чтобы уменьшить деформацию или полностью предотвратить ее, изделия из толстого металла перед сваркой надежно фиксируются при помощи струбцин. Сделать это можно на верстаке, сборочном столе или плите из стали.

Сделать это можно на верстаке, сборочном столе или плите из стали.

Как вам статья?

руководство для начинающих и профессионалов

- Главная >

- Блог >

- Как варить тонкий металл: руководство для начинающих и профессионалов

19.09.2022

Сварка

Время чтения: 10 минут

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Сложности сварки тонкого металла

- Преимущества и недостатки сварки тонкого металла инвертором

- Выбор полярности для сварки тонкого металла

- Настройка оборудования перед сваркой металла

- Руководство для начинающих по сварке тонкого металла инвертором

- Техника сварки тонкого металла

- Правильная сварка тонкого металла: практические советы

- Сварка тонкого металла полуавтоматом

Соединять тонкостенные изделия – задача настолько сложная, что лишь единицы справляются с ней. Остальные вынуждены сталкиваться с прожиганием конструкции и поиском решений, как варить тонкий металл правильно. Но все становится проще, если знаешь, какие технологии применять и какие настройки оборудования выставлять.

Остальные вынуждены сталкиваться с прожиганием конструкции и поиском решений, как варить тонкий металл правильно. Но все становится проще, если знаешь, какие технологии применять и какие настройки оборудования выставлять.

Наша статья – ваш гид в этом процессе. Вы узнаете, как выбирается полярность для сварки, как правильно подготовить оборудование и инструменты, а также мы поделимся тонкостями технического исполнения данной процедуры. С таким подробным руководством в арсенале вы сможете забыть про неприятные дырки в изделиях, которые получались из-за недостатка знаний, и начать качественно варить тонкий металл!

Сложности сварки тонкого металла

Даже опытные сварщики иногда задаются вопросом о том, как варить тонкий металл. Начинающим мастерам эта задача дается еще труднее. Дело в том, что при данном процессе действуют совсем иные правила, чем во время обработки толстостенных изделий. Иными словами, существует немало нюансов и сложностей, вызывающих проблемы при выборе режимов и электродов.

Самая главная сложность связана с тем, что металл нельзя сильно нагревать, ведь изделие быстро прогорает с образованием дыр. Потому чем быстрее ведется сварка, тем лучше, при этом электрод необходимо вести строго по линии шва.

Работы ведутся на малых токах с использованием короткой дуги, ведь даже при небольшом отрыве она гаснет. Нередко появляются трудности с розжигом дуги, потому важно варить аппаратами, обеспечивающими напряжение холостого хода более 70 В, то есть с хорошей вольт-амперной характеристикой. Не менее важна плавная регулировка сварного тока, а именно от 10 А.

Сильный нагрев металла приводит к искривлению тонких листов, из-за чего те принимают волнообразную форму. В дальнейшем исправить этот дефект бывает очень сложно, поэтому лучше сразу постараться не перегревать заготовку. Либо можно отвести тепло – о методе использования теплоотводящих прокладок будет говориться дальше.

В дальнейшем исправить этот дефект бывает очень сложно, поэтому лучше сразу постараться не перегревать заготовку. Либо можно отвести тепло – о методе использования теплоотводящих прокладок будет говориться дальше.

Обязательным этапом, предшествующим соединению встык кромок тонких листов металла, является их тщательная обработка и зачистка. Дело в том, что грязь и ржавчина вызывают дополнительные трудности при сварке, поэтому лучше не пожалеть времени и заняться выравниванием.

Так как вы собираетесь варить тонкий металл, важно разместить листы очень близко друг к другу, чтобы не оставалось зазора. Далее нужно зафиксировать их положение при помощи струбцин, прижимов и прочих доступных приспособлений. После чего необходимо прихватить элементы будущей конструкции швами-прихватками, делая их на расстоянии 7–10 см друг от друга. Таким образом удастся избежать смещения заготовок и минимизировать шансы их изгиба в процессе работы.

Преимущества и недостатки сварки тонкого металла инвертором

Использование современной сварочной техники позволяет добиться высокого качества соединений и меньше задумываться о том, как варить тонкий металл. Наличие у сварщика большого опыта становится гарантией того, что материал нормально прогрет, на нем отсутствуют прожоги и температурная деформация. Это связано с тем, что при использовании постоянного тока мастер может установить минимальную мощность. Таким образом снижается вероятность прогорания металла, и подобную ошибку могут совершить лишь недостаточно опытные специалисты.

Наличие у сварщика большого опыта становится гарантией того, что материал нормально прогрет, на нем отсутствуют прожоги и температурная деформация. Это связано с тем, что при использовании постоянного тока мастер может установить минимальную мощность. Таким образом снижается вероятность прогорания металла, и подобную ошибку могут совершить лишь недостаточно опытные специалисты.

Аппарат защищен от сбоев в работе, поскольку управляется микропроцессором, обеспечивая необходимый ток. Правда, при низкой температуре инвертор не может обеспечить стабильность во время сварки – эта проблема актуальна даже для оборудования от известных брендов.

Выбор полярности для сварки тонкого металла

Говоря о том, как варить тонкий металл, нужно понимать, что сварочная техника инверторного типа имеет два вида полярности:

- прямой, при котором держак подключен к минусовой клемме, а масса – к плюсовой;

- обратный, предполагающий, что держак соединен с плюсовой клеммой, а масса – с минусовой.

Нагрев обеспечивается за счет плюсовой клеммы, поэтому подсоединенный к ней элемент нагревается сильнее. Данную особенность необходимо использовать при сварке аппаратом постоянного тока.

При помощи прямой полярности достигается проплавление заготовки на большую глубину, поскольку при ней, в первую очередь, нагревается металл изделия, а не электрод. Этот подход позволяет резать материал и соединять элементы толстостенных конструкций.

При обратной полярности изделие прогревается меньше, а температура концентрируется на электроде. Подобное распределение приводит к таким последствиям:

- металл имеет меньшую температуру, снижается вероятность его прожигания;

- происходит быстрое плавление электрода, лучше формируется шов.

Настройка оборудования перед сваркой металла

Так как нам важно качественно варить тонкий металл электродом, то в первую очередь необходимо грамотно выбрать соотношение параметров работы аппарата, инструмента и толщины заготовки.

Слой материала, мм

0,5

1

1,5

2

2,5

Диаметр электрода, мм

1

1,6–2

2

2–2,5

3

Сила тока, ампер

10–20

32–35

45–55

60–70

75–80

Говоря о том, каким током варить тонкий металл, нужно понимать, что инвертор позволяет работать с двумя видами тока:

- постоянным;

- переменным.

При использовании постоянного тока цепь подключают способом обратной полярности, то есть «минус» подсоединяют к заготовке, а «плюс» – к держателю. В результате нагрев смещается с изделия на инструмент, защищая основной материал от прогорания, деформации, наплывов.

Сварка тонкого металла переменным током связана с осуществлением работ при высокой частоте и более низком показателе силы тока, в сравнении с обработкой толстых листов. Необходимо снизить стартовые показатели тока на20–30 % и более.

Руководство для начинающих по сварке тонкого металла инвертором

Сварка изделий из тонкого металла инвертором всегда должна производиться за кратчайшее время. Мастер проводит электрод по прямой всего раз, избегая остановок. При этом устанавливается минимальная сила тока.

Но прежде чем приступить к сварке, необходимо подготовить поверхность металлических элементов:

- Оценить изначальную геометрию и принять меры, позволяющие сохранить ее в процессе работы, если это требуется. А именно: снизить нагрев, использовать зажимы.

- Удалить с краев заготовок ржавчину, грязь, краску и другие загрязнения.

- Закрепить либо установить в требуемом положении элементы будущей конструкции, учитывая технологию.

Зафиксированные заготовки скрепляют друг с другом при помощи предварительных точечных прихватов. Последние выполняются с шагом в 5–10 см, они защищают от множества ошибок, таких как прожиг, наплывы, деформация.

Последние выполняются с шагом в 5–10 см, они защищают от множества ошибок, таких как прожиг, наплывы, деформация.

Обеспечивающая постоянный ток сварочная техника позволяет работать с обратной полярностью. В таком случае к «плюсу» подключают кабель с держателем электрода, а к «минусу» – металлические заготовки. В итоге электрод нагревается сильнее, чем само изделие.

Так как вы хотите научиться варить тонкий металл, нужно выбирать самые тонкие электроды, то есть в пределах 1,5-2 мм. Для получения действительно качественного шва даже при малых токах необходимо, чтобы электроды имели высокий коэффициент расплавления. Для электродов размером 1,5 мм требуется ток 30–45 ампер, для 2 мм этот показатель устанавливается на уровне 40–60 ампер. Можно выставить и более низкую силу тока, но тут важно справиться с настолько трудной задачей.

Добиться меньшего нагрева металла позволяет еще одна хитрость: заготовки располагают вертикально или под наклоном. Сварку осуществляют сверху вниз, не меняя направление движения кончика электрода. Работают углом вперед величиной 30–40°, за счет чего обеспечивается минимальный прогрев материала, что всегда очень важно при сварке тонких металлов.

Сварку осуществляют сверху вниз, не меняя направление движения кончика электрода. Работают углом вперед величиной 30–40°, за счет чего обеспечивается минимальный прогрев материала, что всегда очень важно при сварке тонких металлов.

Чтобы работать с изделиями небольшой толщины, лучше приобрести качественные импортные электроды – так вы защитите себя от целого ряда трудностей.

Рекомендуем статьи

- Как варить инверторной сваркой: инструкция для новичков и не только

- Теплопроводность металлов: характеристики, методы изучения

- Аргоновая сварка труб: особенности технологии

К сварке приступают с прихватки, электрод ведут вперед, избегая колебательных движений. Нужно постараться останавливаться как можно реже, пока вы варите тонкий металл. Когда пауза в работе неизбежна, допустим, для установки нового электрода, то дугу зажигают на сварочном шве. Чтобы избежать прожога, сначала удалите шлак и переходите с соединения на кромки. В итоге вы сформируете качественный шов с дополнительной жесткостью за счет отбортовки.

В итоге вы сформируете качественный шов с дополнительной жесткостью за счет отбортовки.

Техника сварки тонкого металла

Одной из составляющих ответа на вопрос о том, как варить тонкий металл, является грамотный подвод краев пластин друг к другу. При соединении встык нередко остаются прожоги, поэтому подобный подход может использоваться лишь мастерами с большим опытом. По возможности рекомендуется расположить заготовки внахлест, чтобы обеспечить основание для наплавляемого металла и избежать его прожигания. Тогда электрод направляют на нижнюю пластину, чтобы не допустить подрезов верхнего элемента.

Сварка встык не предполагает разделки кромок, как и обеспечения зазора. Наоборот, сварщик как можно более плотно сводит кромки заготовок и делает прихватки. При этом работа сильно упрощается благодаря низкой силе тока и тонким электродам. После чего для соединения элементов используют один из таких методов:

- Выставляют малый ток и быстро ведут шов, не отклоняясь от линии соединения.

- Немного увеличивают силу тока, но шов накладывают прерывистой дугой. В этом случае металл успевает остыть, прежде чем на него ляжет новая порция присадки.

- Варят указанными способами, но применяют при этом специальную подложку – она поддерживает разогретый участок, не давая ему провалиться. Лучше всего с этой целью использовать графитовую подкладку, иначе изделие может частично привариться к металлическому столу.

- Накладывают швы в шахматном порядке либо небольшими участками длиной по 100 мм, чтобы не допустить сильной деформации заготовок за счет нагрева шва по всей длине. Если выбран подход со сваркой участками, второй шов заканчивают на месте начала первого.

Так как варить тонкий металл нужно короткой дугой, соединение формируется быстро и без перегрева металла. При увеличении дуги не происходит визуального прожигания пластины, однако оказывается невозможно формирование сварочного валика. По правилам, электрод держат на себя под углом 45° либо мастер может располагать его под наклоном в сторону. Сварка под углом в 90° чревата появлением отверстий в металле.

Сварка под углом в 90° чревата появлением отверстий в металле.

Правильная сварка тонкого металла: практические советы

1. Тонкий металл требует использования тонких электродов.

Речь идет об электродах толщиной 1,6–2 мм, применение которых сопровождается понижением сварочного тока. Дело в том, что более толстые электроды в сочетании с малым током гасят дугу. Если же для электрода диаметром 3 мм устанавливается необходимая сила тока, тонкий металл начинает гореть.

2. Выбирайте пониженный ток.

Это необходимо, чтобы не допустить прогорания тонкого металлического изделия. Обычно придерживаются таких норм:

- толщина металла 1-2 мм предполагает использование электрода диаметром 1,6 мм и тока 25–50 ампер;

- металл толщиной 2-3 мм варят электродом диаметром 2 мм и с силой тока 40–80 ампер;

- при толщине изделия 3-4 мм используют электрод диаметром 3 мм и ток 80–160 ампер.

3. Сохраняйте короткую дугу.

На длинной дуге в тонком металле образуются отверстия. Говоря о том, как варить тонкий металл, нужно понимать, что длинная дуга появляется, как только электрод слишком сильно поднимается над свариваемой поверхностью. Чтобы избежать прогорания тонкостенных конструкций, важно обеспечить стабильную короткую дугу: чем она короче, тем меньше вероятность подобных дефектов.

Если вы будете точно следовать указанным советам, вы не допустите прожигания тонкого металла во время сварки.

Сварка тонкого металла полуавтоматом

Для соединения изделий из тонкого металла, помимо инверторов, сегодня активно используется сварка полуавтоматом. Второй подход наиболее актуален при работе с корпусами автомобилей.

В этом случае не требуется менять электрод, поскольку оборудование обеспечивает непрерывную подачу проволоки. В итоге работа занимает гораздо меньше времени, что важно при осуществлении крупных проектов. Так как отсутствует сгораемая часть электрода, проще отслеживать расстояние от изделия до грелки.

Так как отсутствует сгораемая часть электрода, проще отслеживать расстояние от изделия до грелки.

Все перечисленные особенности приводят к тому, что неопытным сварщикам легче понять, как варить тонкий металл именно полуавтоматом. Кроме того, здесь может использоваться проволока толщиной 0,8 мм, поэтому у специалиста появляется возможность обрабатывать еще более тонкие листы стали. Однако для домашних условий инверторный способ остается наиболее востребованным из-за доступности оборудования.

Итак, теперь вы знаете больше о том, как варить тонкий металл. Пусть приведенные выше рекомендации облегчат вам работу и принесут пользу!

Читайте также

24.03.2023

Анодное покрытие и его особенности

Подробнее

20.03.2023

Развертка по металлу: назначение и принцип действия

Подробнее

17.03.2023

Вальцевание: особенности технологии

Подробнее

16.03.2023

Хромированная сталь: свойства, преимущества, недостатки

Подробнее

15. 03.2023

03.2023

Модуль упругости стали и формулы его расчета

Подробнее

14.03.2023

Металлическое сечение и чем оно отличается от разреза

Подробнее

13.03.2023

Металлический швеллер: описание, виды, обзор характеристик

Подробнее

10.03.2023

Литье в кокиль: преимущества и недостатки, сфера применения, описание процесса

Подробнее

Как сваривать листовой металл или тонкий лист (для начинающих)

Сварщики могут столкнуться с трудностями при работе с тонким листовым металлом, потому что горячая дуга легко деформирует или прожигает металл. Даже профессиональные сварщики иногда терпят неудачу при сварке тонких заготовок.

Тем не менее, можно сваривать тонкий листовой металл, используя процессы MIG, TIG и электродуговую сварку. Но MIG и TIG дают наилучшие результаты.

В этой статье вы узнаете, как сваривать тонколистовой металл с использованием каждого процесса дуговой сварки, и представите распространенные ошибки, с которыми сталкиваются новички. Хотя сварка тонкого металла станет испытанием даже для лучших сварщиков, вы можете добиться отличных результатов, обладая некоторыми ноу-хау и практикой.

Хотя сварка тонкого металла станет испытанием даже для лучших сварщиков, вы можете добиться отличных результатов, обладая некоторыми ноу-хау и практикой.

Процессы сварки тонкого или листового металла

Каждый процесс сварки требует определенных мер предосторожности и настройки оборудования для успешной сварки листового металла.

Итак, давайте обсудим подготовку, необходимую для каждого процесса дуговой сварки, прежде чем переходить к общим проблемам, возникающим при сварке тонкостенных швов.

Сварка МИГ Сварка МИГ отлично подходит для тонких материалов. Однако вы должны использовать проволоку небольшого диаметра, так как для плавления проволоки требуется меньше тепла, что сводит к минимуму ваше тепловложение. Никогда не используйте проволоку толще, чем основной металл, потому что заготовка деформируется или сгорит до того, как проволока расплавится. Для сварки листового металла лучше всего использовать сплошную проволоку MIG диаметром 0,023, 0,024 и 0,030 дюйма.

Кроме того, избегайте использования защитного газа, содержащего 100 % CO2, поскольку он усиливает проникновение, что приводит к прожогу. Лучшим защитным газом для сварки MIG тонких листов мягкой стали является смесь 75% аргона и 25% углекислого газа.

Если возможно, купите или заправьте баллон с защитным газом с еще меньшим содержанием CO2. При сварке очень тонких листов можно снизить содержание CO2 даже до 5 %. Однако не используйте чистый аргон, если только не свариваете алюминий. Для стали необходимо иметь не менее 5% CO2 для стабилизации дуги.

Избегайте порошковых проволок, так как они нагревают металл гораздо сильнее. Порошковые проволоки полые. Так, площадь поперечного сечения стальной проволоки мала, что увеличивает концентрацию тока (тепла) в сварочную ванну. Эти проволоки предназначены для сварки толстых профилей и для улучшения провара, поэтому они не подходят для сварки листового металла.

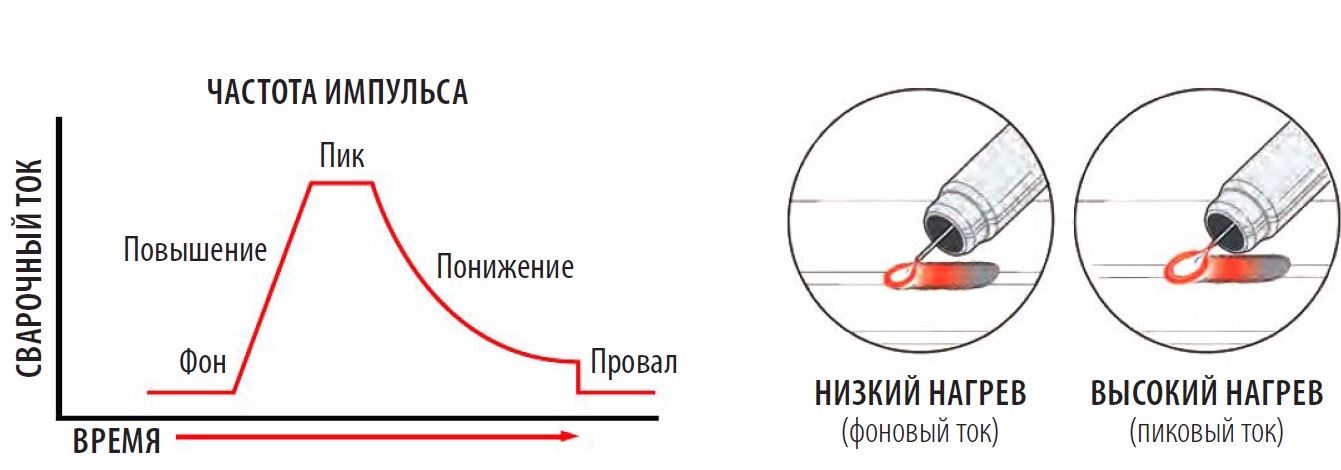

Сварка ВИГ Сварка ВИГ хорошо подходит для сварки тонколистового металла, особенно если ваш сварочный аппарат поддерживает импульсный режим ВИГ. Импульсная сварка TIG создает дугу, которая колеблет выходную силу тока между двумя заданными значениями до 500 раз в секунду, что позволяет добиться идеального контроля нагрева при некоторой практике.

Импульсная сварка TIG создает дугу, которая колеблет выходную силу тока между двумя заданными значениями до 500 раз в секунду, что позволяет добиться идеального контроля нагрева при некоторой практике.

Но, даже если у вас нет опции импульсной сварки TIG, ножная педаль управления хорошо работает, чтобы синхронизировать подачу высокой и низкой силы тока в сварочную ванну. Однако, если у вас есть базовая установка TIG, уровень контроля нагрева будет на уровне сварки MIG или немного хуже. Это зависит от ваших навыков. Тем не менее, опытные сварщики ВИГ достигают выдающихся результатов, поскольку процесс сварки ВИГ имеет более узкую зону термического влияния («ЗТВ»), чем любой другой процесс дуговой сварки.

Для успешной сварки тонких заготовок необходимо использовать вольфрамовый электрод небольшого диаметра, например 0,020, 0,040 и 1/16 дюйма. Вольфрамовые электроды большого диаметра требуют более высокой силы тока для запуска дуги, что приводит к деформации или возгоранию материала.

Отшлифуйте вольфрамовый наконечник до острого кончика для сварки стали и используйте либо присадочный металл ER70S-2, либо стержень из кремниевой бронзы. Для плавления кремниевой бронзы требуется небольшое количество тепла, что делает ее одним из самых популярных наполнителей для хрупких тонких стальных листов.

Избегайте использования смесей защитного газа аргона и гелия, поскольку гелий улучшает тепловложение. Лучше всего использовать чистый аргон в качестве защитного газа при TIG-сварке тонколистовых материалов.

Сварка электродомБольшинство сварщиков избегают сварки тонкого металла методом сварки электродом. Трудно контролировать тепловложение и очень легко прожечь материал. Сварка стержнем не является деликатным процессом. Однако при правильной настройке вы можете сваривать листовой металл с помощью SMAW.

В отличие от MIG и TIG, при сварке электродом не требуется защитный газ. Вместо этого флюсовое покрытие на плавящемся электроде не только защищает сварочную ванну, но и влияет на характеристики дуги. Так, некоторые стержневые электроды, такие как E6013, обеспечивают очень мелкое проплавление, необходимое для сварки тонкого металла.

Так, некоторые стержневые электроды, такие как E6013, обеспечивают очень мелкое проплавление, необходимое для сварки тонкого металла.

Кроме того, использование полярности DCEN снижает тепловложение и скорость осаждения металла. В результате легче контролировать коробление и предотвращать прожигание тонкого материала. Наконец, при сварке держите выходную силу тока как можно более низкой, но это относится ко всем процессам дуговой сварки при соединении тонких материалов.

Предотвращение или устранение проблем при сварке тонкого металла

Теперь, когда мы рассмотрели основные аспекты различных процессов дуговой сварки, давайте обсудим, как предотвратить и устранить распространенные проблемы при сварке листового металла.

Деформация Во избежание коробления металла необходимо прикрепить металлические листы на место и избегать значительных зазоров между прихватками. После того, как все будет прихвачено, сделайте прерывистые сварные швы. Избегайте длинных непрерывных сварных швов с большим количеством тепла.

Избегайте длинных непрерывных сварных швов с большим количеством тепла.

Лучше, если ваш сварочный аппарат поддерживает таймер прихватки. Например, Eastwood MIG 180 позволяет создавать повторяемые прихваточные швы с одинаковой потребляемой силой тока и длительностью дуги.

Если ваш сварочный аппарат не поддерживает таймер прихватки, вы можете слишком долго держать дугу на некоторых прихватках, что приводит к выделению слишком большого количества тепла по сравнению с другими прихватками, деформируя материал.

Также попробуйте увеличить скорость сварки. Если вы будете сваривать слишком медленно, вы сосредотачиваете слишком много тепла на одной области. Низкая скорость сварки особенно губительна для нержавеющей стали.

Профессионалы часто используют радиаторы для отвода избыточного тепла от свариваемого металла. Таким образом, размещение алюминиевых или медных плоских стержней под заготовками может помочь предотвратить накопление тепла и деформацию.

Подробнее : Что такое прихваточный шов? И как вы их используете?

ПрожигиВсе, что мы обсуждали, чтобы избежать деформации, относится и к предотвращению прожогов. Однако, если вы проделали дыру в металле, вы зашли еще дальше в неправильном направлении. Некоторое чрезмерное тепло деформирует металлический лист, но слишком сильное его сжигает.

Итак, увеличьте скорость сварки и делайте короткие прерывистые швы. Попробуйте сварить соединение с нескольких позиций. Например, разделите длину соединения на четыре, отметьте деления и сплавите каждое отдельно.

Кроме того, используйте заводской воздушный компрессор для охлаждения листового металла между сварными швами. Это также полезно для предотвращения коробления, но если материал слишком тонкий и вы продолжаете проделывать в нем отверстия, вам понадобится вся возможная помощь.

Значительно снизить выходную силу тока. Если ваша текущая настройка силы тока прожигает металл, попробуйте снизить ее на 30-50%. Кроме того, уменьшите диаметр вольфрамового электрода, стержневого электрода или проволоки MIG в соответствии с меньшей силой тока.

Кроме того, уменьшите диаметр вольфрамового электрода, стержневого электрода или проволоки MIG в соответствии с меньшей силой тока.

Сварка листового металла часто требует красивой гладкой линии сварки. Вы можете достичь этого только с помощью сварочного аппарата TIG. Сварка MIG с коротким замыканием вызывает появление брызг и неровный валик, в то время как сварка электродами создает наименее привлекательные сварные швы. Кроме того, при сварке электродом остается шлак, который необходимо удалять.

После удаления шлака или очистки остатков кремнезема от сварных швов MIG обычно необходимо отшлифовать линию сварки, чтобы улучшить ее внешний вид. Не нажимайте слишком сильно угловой шлифовальной машиной и не сглаживайте одну область слишком долго, чтобы предотвратить накопление тепла. Даже тепло, выделяемое при трении при шлифовании, также может деформировать тонкий листовой металл.

Шлифование нержавеющей стали — отдельная обширная тема. Поэтому убедитесь, что вы используете тип абразива и размер зерна, которые обеспечивают желаемую отделку. Чтобы удалить обесцвечивание нержавеющей стали от сварки, вы можете использовать проволочные круги из нержавеющей стали, но вы также можете использовать абразив с зернистостью 360 или более грубый. Однако смешивание и выравнивание валиков следует выполнять с помощью абразивного диска, ленты или лепесткового диска с зернистостью 40–80.

Поэтому убедитесь, что вы используете тип абразива и размер зерна, которые обеспечивают желаемую отделку. Чтобы удалить обесцвечивание нержавеющей стали от сварки, вы можете использовать проволочные круги из нержавеющей стали, но вы также можете использовать абразив с зернистостью 360 или более грубый. Однако смешивание и выравнивание валиков следует выполнять с помощью абразивного диска, ленты или лепесткового диска с зернистостью 40–80.

Шлифовка низкоуглеродистой стали и алюминия менее сложна. Но для алюминия требуются уникальные шлифовальные круги на восковой основе. Алюминий быстро нагружает обычные колеса, что может привести к их взрыву.

Какой бы металл вы ни обтачивали, будьте осторожны, чтобы не удалить слишком много материала. Легкий материал легко перешлифовать и истончить, что ставит под угрозу прочность соединения.

Гордые (над поверхностью) сварные швы Если валик сварного шва находится слишком высоко над поверхностью металла, это дефект сварного шва, называемый переполнением или чрезмерным усилением. Это не обязательно требует доработки, но ухудшает внешний вид, подвергает носки сварного шва напряжению и увеличивает вероятность захвата шлака.

Это не обязательно требует доработки, но ухудшает внешний вид, подвергает носки сварного шва напряжению и увеличивает вероятность захвата шлака.

Если вы продолжаете делать сварные швы, попробуйте увеличить скорость сварки и уменьшить скорость подачи проволоки MIG или выходную силу тока при сварке электродами.

Излишки металла можно стачивать, но при слишком агрессивной шлифовке появляются проколы и трещины. Было бы лучше, если бы вы также помнили, что, поскольку верхняя часть этих валиков является гордой, носки сварного шва испытывают более высокое напряжение, поскольку шлифовальный круг оказывает усилие сверху. Кроме того, давление на выступах сварного шва выше, чем при шлифовке валиков меньшей высоты. Итак, используйте нежное прикосновение.

Различные металлы имеют разные характеристики Обычно свариваемые металлы, такие как низкоуглеродистая сталь, нержавеющая сталь и алюминий, требуют различных мер предосторожности при сварке тонких листов. С мягкой сталью легче всего работать, если вы держите силу тока на низком уровне, свариваете быстро и разносите сварные швы. Соблюдая эти меры предосторожности, вы должны добиться хороших результатов.

С мягкой сталью легче всего работать, если вы держите силу тока на низком уровне, свариваете быстро и разносите сварные швы. Соблюдая эти меры предосторожности, вы должны добиться хороших результатов.

Однако нержавеющая сталь гораздо менее щадящая. Он не так эффективно проводит тепло, как мягкая сталь, поэтому тепло концентрируется в зоне термического влияния (ЗТВ). Это приводит в лучшем случае к обесцвечиванию.

В худшем случае нержавеющая сталь теряет коррозионную стойкость. Кроме того, сохранение тепла в ЗТВ способствует короблению и прожогу. Кроме того, использование радиаторов менее эффективно для нержавеющей стали, чем для мягкой стали.

В отличие от стали алюминий быстро проводит тепло, но плавится при более низкой температуре (по сравнению со сталью). Что еще хуже, защитный оксид на поверхности алюминия плавится при значительно более высокой температуре, чем алюминий под ним. Эта комбинация факторов делает алюминий очень сложным для сварки, особенно тонких листов.

Чтобы сварить тонкий алюминий, вы должны двигаться даже быстрее, чем сталь. Дополнительно используйте стрингеры, прямые бусины. Таким образом, вы сведете к минимуму поступление тепла и предотвратите прожигание этого чувствительного материала. Поскольку алюминий исключительно хорошо проводит тепло, использование радиаторов значительно снижает концентрацию тепла в ЗТВ.

Итоговое видеоЭто видео от Everlast демонстрирует многие концепции, которые мы обсуждали в этой статье. Таким образом, это может помочь вам визуализировать, как выглядят продувки и деформации и как их предотвратить.

Часто задаваемые вопросы

Какой самый тонкий листовой металл можно сваривать? Самым тонким листовым металлом, который можно сваривать дугой, является низкоуглеродистая сталь толщиной 26 Ga. Однако, если вы опытный сварщик, вы можете сваривать даже тоньше с некоторым искажением и прогоранием металла.

Однако, если вы опытный сварщик, вы можете сваривать даже тоньше с некоторым искажением и прогоранием металла.

Лучшим процессом сварки тонкого металла является MIG из-за его скорости. Но многие сварщики утверждают, что процесс сварки TIG имеет преимущество из-за узкой ЗТВ.

Что такое правило 1 за 1 при сварке тонкого металла?Правило 1 к 1 гласит, что для тонкой углеродистой стали следует использовать 1 ампер на 1 тысячную (0,001) дюйма толщины. Однако для нержавеющей стали требуется на 1/3 меньше ампер, а для алюминия — примерно на 1/3 больше.

Какой самый толстый металл можно точечной сваркой?Самый толстый металл, который можно сваривать точечной сваркой, составляет 1,25 дюйма.

Обмотка

Сварка тонкого металла — сложная задача. Этого нельзя отрицать. Но если вы потренируетесь и будете применять советы, которыми мы поделились в этой статье, вы быстро освоитесь.

После того, как вы неизбежно прожжете одни листы металла и покоробите другие, вы приобретете больше опыта и узнаете, насколько быстро вам нужно сваривать в зависимости от материала и его толщины.

Многочисленные сварочные работы требуют понимания того, как сваривать тонкие листы. Даже в проектах на любительском уровне используются тонкие срезы.

Сварной листовой металл улучшает такие вещи, как предметы повседневного обихода, строительные элементы или детали машин, которые выигрывают от меньшего веса. Таким образом, каждый сварщик должен уметь сваривать тонкие заготовки.

Оператор вспомогательной дуги — компании по обеспечению качества

График работы: 7:00–17:30 (возможны изменения в связи с ПОТЕНЦИАЛЬНЫМИ ПЕРЕРАБОТКАМИ)

Оператор вспомогательной дуги отвечает за настройку и эксплуатацию аппаратов для дуговой сварки. Эта машина сваривает между собой детали готовых металлических изделий. Типичные обязанности и ответственность включают настройку, выравнивание и регулировку аппарата для дуговой сварки.

Ответственность и обязанности:

– Понимание потока продукта и сроков размещения продукта

– Управление силовыми и монтажными цапфами

– Знание карты процедур сварки

– Работа под руководством начальника цеха и с членами бригады цеха с использованием прикладных практик

– Изучение и изучение чертежей, эскизов или спецификаций

– Использование базовые математические навыки для расчета размеров и веса

– Проверка свариваемого или обрабатываемого материала и окончательная проверка готовых сварных швов

– Использование кислородно-ацетиленовой горелки

– Шлифовка и строжка металла в течение возможных продолжительных периодов времени

– Использовать мостовые краны для перемещения материала

– Использовать методы такелажа мостовых кранов и арматуры с использованием шпоночных пластин, штифтов, ключей, прокладок, подъемных проушин, гаек, U-образных стержней и т. д.

– Использовать машина для сварки материалов, как указано в чертежах, планах, процедурах сварки и рабочих схемах

– Выберите правильное напряжение и мощность машины

– Визуально осмотрите сварные швы на соответствие спецификациям

– Отрегулировать настройку машины в соответствии с разным размером, расположением и проникновением валика

– Предварительно нагреть поверхности с помощью ручной горелки или нагревательных печей

– Чтение и интерпретация спецификаций процесса сварки

– Использование ручного или полуавтоматического сварочного оборудования для сплавления металлические сегменты с использованием таких процессов, как дуговая сварка в среде защитного газа (SMAW), дуговая сварка с флюсовым сердечником (FCAW)

– Работа с ручным или полуавтоматическим оборудованием для газопламенной резки

– Сварка компонентов в плоском и горизонтальном положениях

– Работа в физически сложных условиях, в ненастную погоду

– Прочие обязанности по назначению

Требуемая квалификация:

– МИНИМУМ 2 года опыта работы оператором подводной дуги

– Предыдущая квалификация в качестве оператора подводной дуги или желание учиться на предшествующем опыте сварки

– Способность безопасно и своевременно выполнять рабочие обязанности, демонстрируя при этом безопасные и положительные рабочие привычки

– Способность самостоятельно управлять поддуговым оборудованием.

– Наставничество и обучение других сотрудников во всех применимых областях

– Должен быть готов работать более 40 часов в неделю плюс сверхурочная работа, если необходимо Медицинское, стоматологическое страхование и страхование зрения

Компании по обеспечению качества — это консорциум ведущих нефтегазовых компаний, занимающихся производством и обслуживанием, стратегически расположенных на побережье Мексиканского залива и за его пределами. Четыре компании-лидера в отрасли составляют семейство Компаний по обеспечению качества. Наша цель как лидера в отрасли – управлять группой мирового класса по производству, строительству, трудовым ресурсам и электромонтажным услугам. При этом мы должны нанимать таланты с такой же решимостью, ответственностью и набором навыков, что и мы.